Принцип действия холодильной установки автомобилей-рефрижераторов

Строительные машины и оборудование, справочник

Принцип действия холодильной установки автомобилей-рефрижераторов

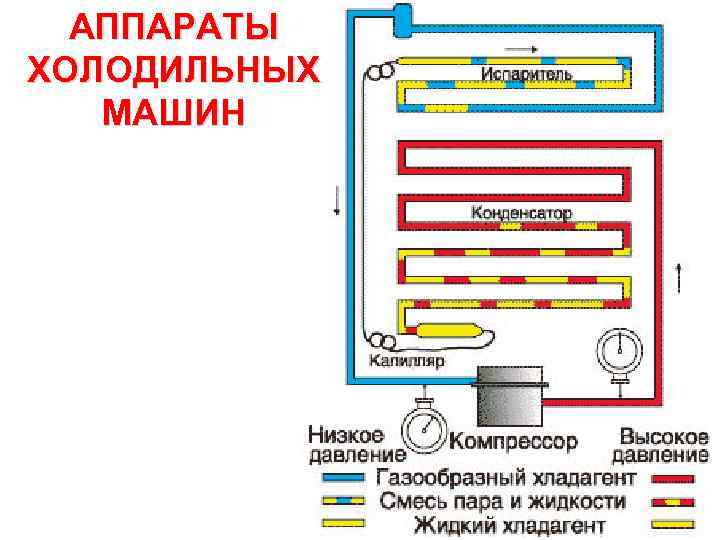

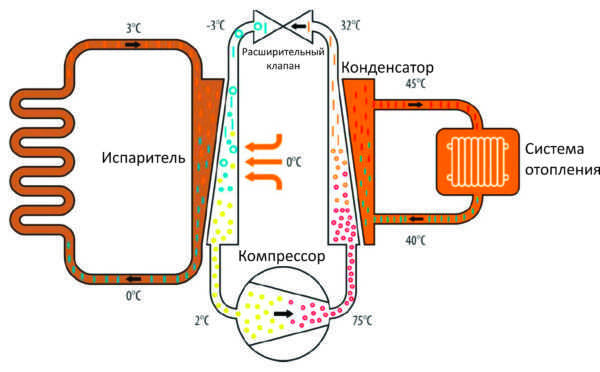

Действие холодильных установок основано на использовании свойства жидкости менять температуру кипения при изменении давления. Как известно, превращение жидкости в пар происходит с поглощением тепла, а при обратном процессе тепло выделяется.

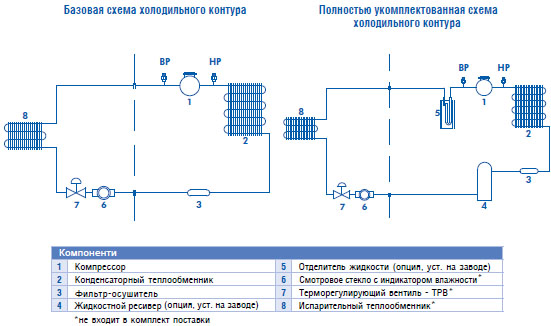

В холодильных установках хладагент, в данном случае фреон-12, движется по замкнутому контуру, состоящему из компрессора, конденсатора, саморегулирующегося вентиля и воздухоохладителя (испарителя), соединенных трубопроводами.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

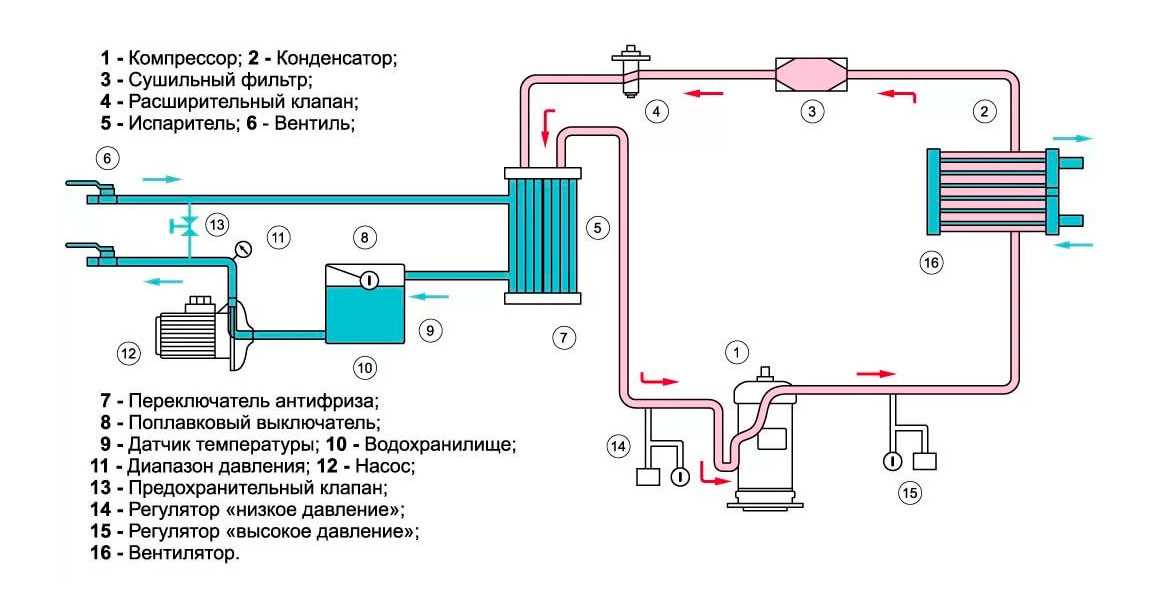

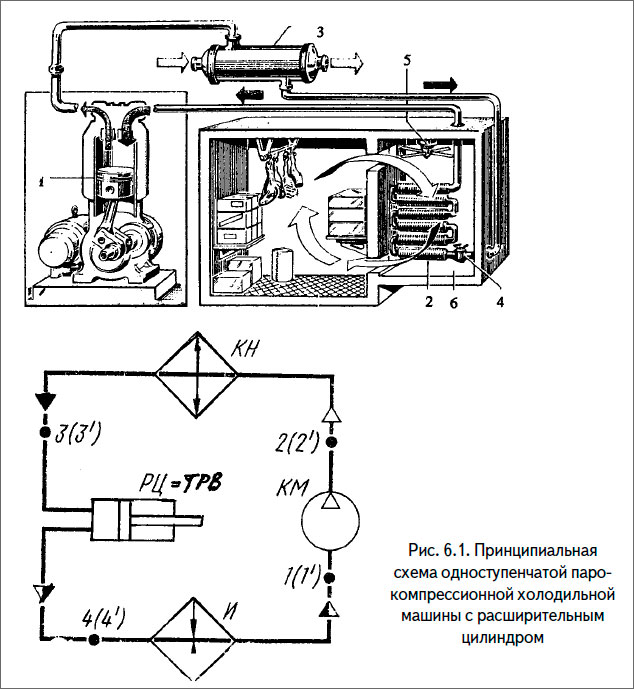

Рис. 1. Холодильная установка АР-3: 1 — карбюраторный двигатель; 2 — электродвигатель; 3 — фреоновый компрессор; 4—ресивер; 5—регулировочный кран; 6— генератор постоянного тока; 7—конденсатор; В— воздухоохладитель; 9—терморегули-рующий вентиль; 10 — фильтр-осушитель фреона; теплообменник; 12—реле давления

В воздухоохладителе при низком давлении, а следовательно, и при низкой температуре фреон кипит, превращаясь в пар и отбирая тепло от окружающего воздуха, нагнетаемого вентилятором через охладитель. Образовавшиеся пары фреона отсасываются компрессором, сжимаются н нагнетаются в конденсатор. Компрессор создает циркуляцию фреона между конденсатором и охладителем. В конденсаторе, охлаждаемом потоком воздуха, происходит конденсация горячих паров фреона, т. е. превращение их в жидкость.

Образовавшиеся пары фреона отсасываются компрессором, сжимаются н нагнетаются в конденсатор. Компрессор создает циркуляцию фреона между конденсатором и охладителем. В конденсаторе, охлаждаемом потоком воздуха, происходит конденсация горячих паров фреона, т. е. превращение их в жидкость.

Холодильная установка АР-3 работает следующим образом. Карбюраторный двигатель приводит в действие компрессор, который засасывает из воздухоохладителя фреон, находящийся в парообразном состоянии. Пары фреона через теплообменник поступают в компрессор, где сжимаются до необходимого для их конденсации давления и нагреваются вследствие этого до 70—80 °С. Затем пары фреона поступают в охлаждаемый струей воздуха конденсатор, где, охлаждаясь, переходят в жидкое состояние. Из конденсатора жидкий фреон поступает в ресивер (запасная емкость) и проходит далее по змеевику теплообменника. Здесь за счет теплообмена с холодными парами фреона, движущимися к компрессору из воздухоохладителя, жидкий фреон охлаждается.

Двигаясь по замкнутой цепи и переходя из одного состояния в другое, хладагент (фреон-12) не расходуется. Энергию, необходимую для понижения era температуры, получают от двигателя, приводящего в действие компрессор, генератор постоянного тока и вентиляторы, которые создают потоки воздуха через конденсатор и воздухоохладитель. Производительность холодильной установки можно уменьшить, пользуясь регулировочным краном.

Работу компрессора контролирует специальное реле, которое выключает компрессор при чрезмерном возрастании давления нагнетания или при понижении давления всасывания.

Рекламные предложения:

Читать далее: Назначение и экономическая эффективность применения автомобильных поездов

Категория: — Автобусы и специальные автомобили

Главная → Справочник → Статьи → Форум

Фреоновые холодильные установки — устройство, схемы

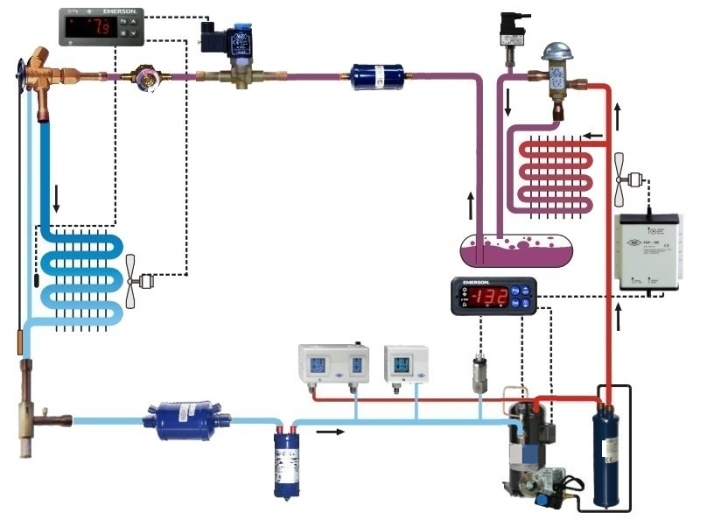

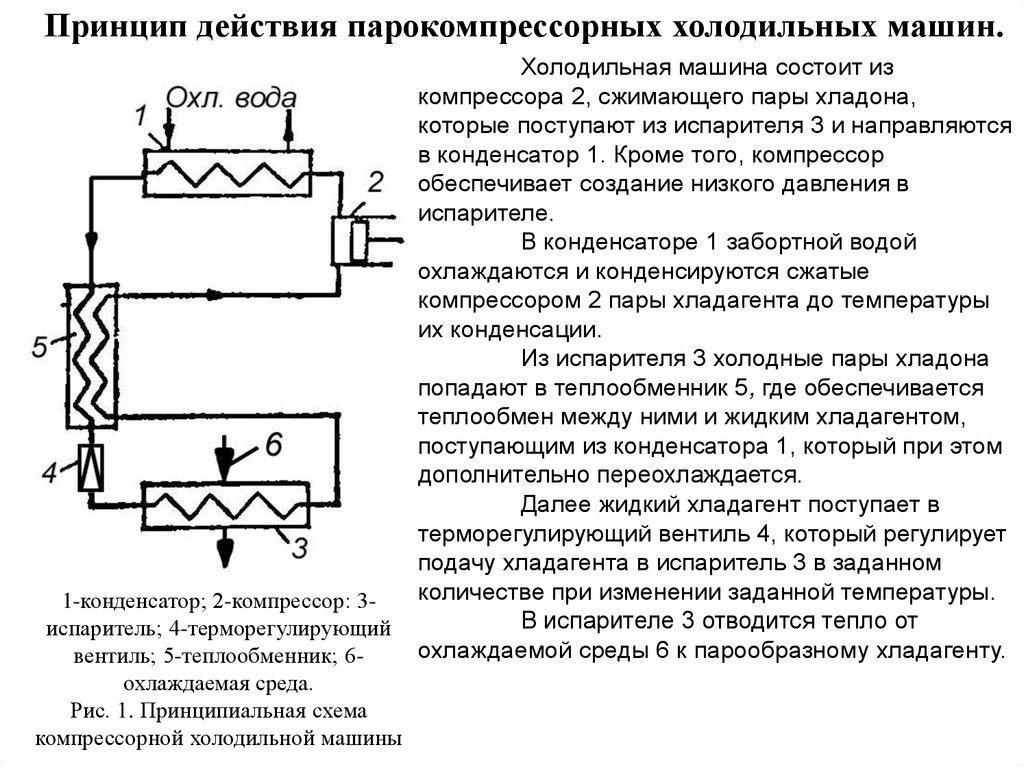

Компрессионные холодильные установки, работающие на фреоне-12 широко распространены в системах охлаждения судовых провизионных камер и кондиционирования воздуха.

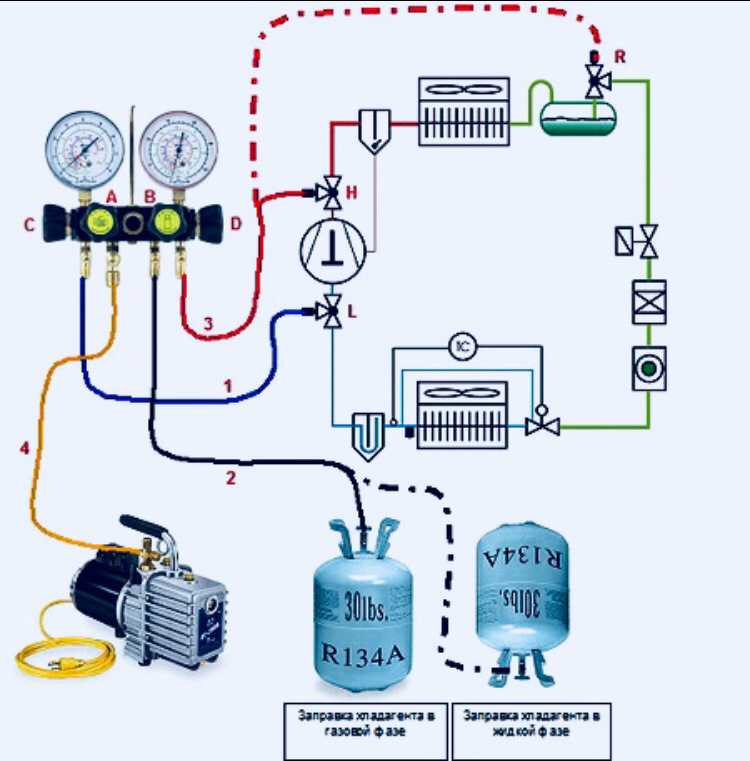

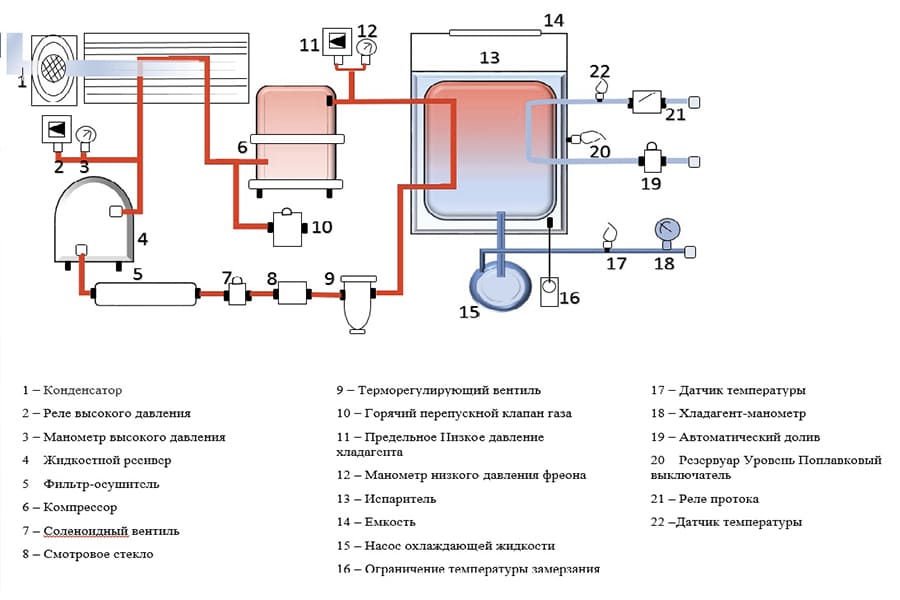

На рис. 128, б приведена принципиальная схема фреоновой автоматизированной холодильной установки, обслуживающей две провизионные камеры с различными температурами. Парожидкостная смесь поступает в испарительные батареи, где кипит за счет тепла воздуха камер и хранящихся в них продуктов питания, охлаждая их. Образовавшиеся в батареях испарителя пары хладагента отсасываются компрессором, сжимаются и нагнетаются в конденсатор. В конденсаторе происходит сжижение (конденсация) паров хладагента путем отвода тепла забортной водой, проходящей по трубам.

Компрессор необходим для понижения давления в испарительных батареях, получения низкой температуры кипения хладагента и создания повышенного давления нагнетания, при котором возможен переход фреона из компрессора в конденсатор.

Из конденсатора жидкий фреон, пройдя теплообменник, фильтросушитель и соленоидный вентиль, поступает в терморегулирующий вентиль, который регулирует количество фреона, идущего в батареи испарителя. В ТРВ происходит дросселирование жидкого фреона, давление его снижается от давления конденсации 4—8 ати до давления кипения 0,3—1 ати. Таким образом, терморегулирующий вентиль разделяет систему хладагента на сторону высокого давления (конденсации)—от нагнетательной полости компрессора до ТРВ и сторону низкого давления (давления всасывания или кипения)—от ТРВ до всасывающей полости компрессора.

В ТРВ происходит дросселирование жидкого фреона, давление его снижается от давления конденсации 4—8 ати до давления кипения 0,3—1 ати. Таким образом, терморегулирующий вентиль разделяет систему хладагента на сторону высокого давления (конденсации)—от нагнетательной полости компрессора до ТРВ и сторону низкого давления (давления всасывания или кипения)—от ТРВ до всасывающей полости компрессора.

Компрессоры фреоновых холодильных установок по конструкции могут быть с вертикальным, V- и W-образным расположением цилиндров. Они делятся на прямоточные и непрямоточные по направлению движения паров холодильного агента в цилиндре.

В малых холодильных установках в основном применяются непрямоточные простого действия компрессоры, в которых всасывающие и нагнетательные клапаны расположены в одной плите, помещенной на торце цилиндрического блока.

В прямоточных компрессорах всасывание происходит через поршень и клапан, встроенный в его головке. При этом направление движения пара хладагентов в цилиндре не изменяется, т. е. он совершает прямой ток. Это увеличивает производительность компрессора за счет уменьшения теплообмена между стенками цилиндра и паром хладагента.

е. он совершает прямой ток. Это увеличивает производительность компрессора за счет уменьшения теплообмена между стенками цилиндра и паром хладагента.

Фреоновые компрессоры выполняются без охлаждающей рубашки, так как температура паров фреона в конце сжатия незначительна. Охлаждение цилиндров производится воздухом и для этого на наружной поверхности блока делают ребра.

Компрессор ФВ-4. На рис. 129, а показан отечественный фреоновый компрессор марки ФВ-4, выпускаемый Одесским заводом холодильных машин. Компрессор двухцилиндровый, вертикальный, простого действия, непрямоточный, холодо-производительностью 4000 ккал/ч. Число оборотов вала в минуту 850, диаметр поршня 67,5 мм и ход поршня 50 мм.

Шатуны стальные штампованные, двухтаврового профиля. Поршень алюминиевый с двумя уплотнительными и одним маслосбрасывающим кольцами. Смазка механизма движения и цилиндров производится разбрызгиванием.

Всасывающие и нагнетательные клапаны пластинчатые, полосовые самопружинящие и расположены на общей плите, помещенной на торце цилиндрового блока. На клапанную плиту опирается крышка блока (общая для двух цилиндров), имеющая перегородку для разделения полостей всасывания и нагнетания.

На клапанную плиту опирается крышка блока (общая для двух цилиндров), имеющая перегородку для разделения полостей всасывания и нагнетания.

Уплотнение коленчатого вала в месте выхода из картера производится сильфонным сальником. Препятствие для выхода фреона из картера создают сильфон (гофрированная латунная трубка), прокладка и притертые поверхности уплотнительных колец.

Компрессор ФВ-12. Компрессор фреоновый вертикальный двухцилиндровый прямоточный марки ФВ-12, холодопро-изводительностью при наибольшем числе оборотов 12 000 ккал/ч (рис. 130). Он рассчитан на работу при трех различных числах оборотов в минуту — 480, 720 и 960, соответственно которым холодопроизводительность равна 7000, 10000 и 12 000 ккал/ч.

Цилиндры и картер компрессора представляют единую чугунную отливку с запрессованными цилиндровыми втулками. Охлаждение цилиндров воздушное. Для лучшего теплообмена крышка цилиндров и в верхней части цилиндровый блок компрессора имеют ребра.

Вал компрессора стальной, двухопорный, двухколенный (колена под углом 180°) с двумя противовесами, опирается на два шариковых подшипника.

Поршни чугунные с тремя уплотнительными и одним масло-съемным кольцами.

Шатуны стальные, облегченные, двутаврового сечения с разъемной нижней и неразъемной верхней головками. Нижние головки залиты баббитом, в верхние запрессованы биметаллические втулки.

Всасывающие и нагнетательные клапаны самодействующие. Всасывающие ленточного типа установлены на днище поршня, а нагнетательные с пластинками и пружинами смонтированы на клапанной доске, укрепленной на верхней плоскости блока.

Сальник компрессора двухмембранный с масляным затвором и металлическими кольцами трения. Он состоит из подвижных частей (стопорный фланец, подвижное кольцо), вращающихся вместе с коленчатым валом, и неподвижных частей (упругих диафрагм с упорным кольцом и обоймой). Неподвижные части закрепляются с помощью буксы и крышки на переднем фланце блоккартера с уплотнением прокладками.

Масло в сальник при работе компрессора поступает непрерывно и избыток его сливается из бачка в картер.

Смазка компрессора принудительная от шестеренчатого насоса, расположенного в задней крышке и приводимого в движение коленчатым валом через поводок. Масло подается в двух направлениях: в сверление коленчатого вала и полость сальника. В месте забора масла из картера установлен сетчатый фильтр. По сверлениям коленчатого вала масло подается для смазки мотылевых и по трубке вдоль шатуна — головных подшипников.

В случае прекращения подачи масла полость сальника остается наполненной благодаря обратному клапану и этим сохраняется плотность сальника при остановках машины. Для контроля работы масляного насоса на его корпусе установлен манометр.

Холодильный цикл — в простых для понимания описаниях и схемах!

20 августа 2020 г.

Цикл охлаждения — простой, но удивительно умный и полезный процесс.

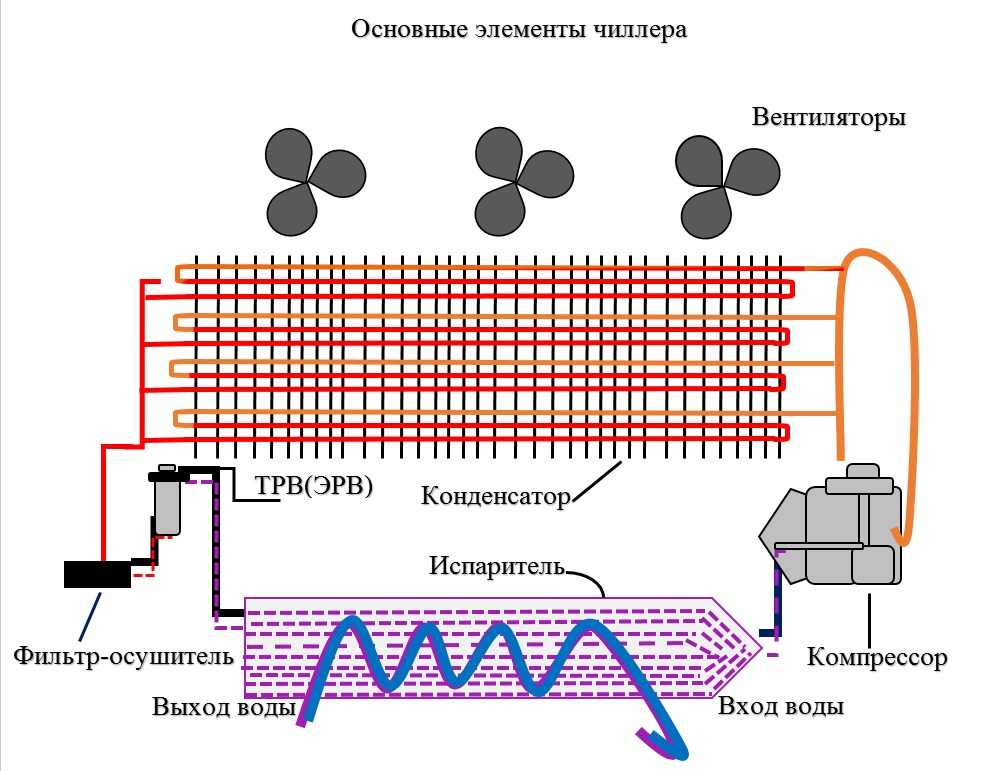

В своей простейшей форме цикл охлаждения состоит всего из 4 основных компонентов, завершающих контур:

- Компрессор

- А Конденсатор

- А Ограничение

- Испаритель

Вот и все. Ну вот и все — нам также нужен хладагент для циркуляции внутри контура.

Как следует из названия, процесс охлаждения представляет собой цикл.

Мы начинаем с компрессора, проходим через конденсатор, затем через дроссель, затем через испаритель и, наконец, обратно к компрессору, где цикл начинается снова.

Итак, давайте кратко рассмотрим каждый из компонентов по очереди. К счастью, их имена говорят сами за себя:

1. Компрессор.

Компрессор можно рассматривать как сердце процесса.

Он действует как насос для создания циркуляции путем сжатия газообразного хладагента, создавая перепад давления, который перемещает хладагент по контуру в непрерывном цикле.

2. Конденсатор.

Конденсатор охлаждает и конденсирует газообразный хладагент, выходящий из компрессора, в пар и, наконец, в жидкость.

3. Ограничение.

Дроссель ограничивает поток жидкого хладагента и создает разницу давлений между собой и испарителем. Ограничитель чаще называют ИЗМЕРИТЕЛЬНЫМ УСТРОЙСТВОМ, поскольку он измеряет количество хладагента, поступающего в испаритель.

4. Испаритель.

Испаритель испаряет жидкий хладагент в пар, а затем в газ, прежде чем он вернется в компрессор.

5. Хладагент.

Возможно, вы заметили, что в этом очень кратком и упрощенном введении к компонентам мы уже говорили о том, что хладагент представляет собой ГАЗ, ПАР и ЖИДКОСТЬ. Именно это изменение состояния хладагента создает охлаждающий эффект и является основным принципом холодильного цикла — подробнее об этом чуть позже.

Вот несколько примеров этих компонентов и их внешний вид:

1. Компрессор.

Компрессор является сердцем холодильного цикла и поставляется в широком диапазоне размеров.

В небольших системах он обычно находится внутри наружного блока, но в больших системах с несколькими компрессорами они обычно находятся в техническом помещении.

2. Конденсатор.

Конденсатор часто называют «наружным блоком», , и обычно его можно найти именно там — на улице, на полу, стене или крыше. В большинстве установок кондиционирования воздуха и небольших холодильных установках наружный блок содержит компрессор, конденсатор, различную электронику и, в некоторых случаях, ограничитель (измерительный прибор).

Конденсатор холодильной камеры. Конденсаторы чиллеров на крыше. Конденсаторы кондиционеров.3. Сужение (прибор учета).

Капиллярный дозатор. Термостатический дозатор. Электронный дозатор. Подавляющее большинство всех современных систем охлаждения и кондиционирования воздуха будут использовать один из этих 3 типов измерительных устройств.

Капиллярные трубки представляют собой просто отрезок очень узкой трубки, ограничивающей поток хладагента.

Чаще всего их можно найти в небольших холодильниках, таких как у вас дома.

Термостатические дозирующие устройства , чаще называемые TEV или TXV (термостатические расширительные клапаны), очень распространены во всех холодильных системах. В них используется колба, частично заполненная хладагентом и прикрепленная к трубе, выходящей из испарителя. Эта лампа измеряет температуру хладагента, выходящего из испарителя, и под давлением может открываться и закрываться для изменения количества хладагента, поступающего в испаритель.

Электронные дозирующие устройства , чаще называемые EEV или EXV (электронные расширительные клапаны), представляют собой более современную и точную версию TEV. Они управляются электронным способом с помощью данных, предоставляемых электронным датчиком температуры, и могут открываться и закрываться несколько раз в секунду, что позволяет очень точно контролировать количество хладагента, поступающего в испаритель.

Чтобы помочь понять работу ограничительного или измерительного устройства, может быть свободно по сравнению с соплом на аэрозольном баллончике.

4. Испаритель.

Испаритель часто называют «внутренним блоком», , и обычно именно там вы его и найдете — внутри охлаждаемого помещения (или обогреваемого в случае кондиционирования воздуха с тепловым насосом). Обычно их монтируют на высоком уровне на потолке или стене.

Испаритель для холодильной камеры. Испаритель для кондиционирования воздуха. Испаритель для холодильной камеры. Змеевики испарителя и конденсатора в основном имеют одинаковую конструкцию.

Длинный отрезок трубопровода, окруженный алюминиевыми ребрами.

По сути, это теплообменники, подобные радиатору в автомобиле.

5. Хладагент.

Существует множество типов хладагентов и смесей хладагентов. Различные хладагенты имеют разные свойства в зависимости от области применения — кондиционеры, холодильные камеры, морозильники и т. д.

д.

Хладагенты обычно обозначаются номером «R», например R32, R410A, R422D, R507.

Пропан (R290), аммиак (R717) и CO² (R744) в настоящее время также используются в качестве хладагентов.

Прежде чем двигаться дальше, важно понять, что такое охлаждение:

Термин охлаждение означает охлаждение пространства, вещества или системы для понижения и/или поддержания их температуры ниже температуры окружающей среды (при этом удаляемое тепло отводится при более высокой температуре). Другими словами, охлаждение — это искусственное (искусственное) охлаждение.

Википедия.

Важной частью этого определения является «

удаленное тепло ». То, что вы воспринимаете как «Холод», не имеет «Тепла».

Задача холодильной системы — просто отводить тепло оттуда, где оно не нужно.

Тепло относительно – что вы считаете горячим?

Один очень важный аспект, который следует уяснить при понимании холодильного цикла, заключается в том, что теплота относительна.

Мы склонны думать о тепле с точки зрения нашего повседневного опыта и ситуаций.

При 30°C мы думаем, что это КИПЯЩИЙ ГОРЯЧИЙ день!

Когда мы окунаемся в море с температурой 16°C в этот жаркий день, кажется, что это ЛЕЗЯЩИЙ ХОЛОД!

Таким образом, при разнице всего в 14°C наше восприятие тепла изменилось с КИПЕНИЯ на ЗАМОРОЖЕНИЕ!

Но когда мы смотрим на эти температуры по отношению к другим температурам, реальность совсем другая.

Если мы посмотрим на температуру солнца в 5500°C, то наш 30°C ГОРЯЧИЙ день, соответственно, будет положительно холодным. Точно так же жидкий азот при температуре -200°C делает наше МОРОЗНО-ХОЛОДНОЕ 16°C море кажущимся КИПЯЩИМ ГОРЯЧИМ!

Когда мы думаем о термине «КИПЕНИЕ», мы сразу же представляем себе воду в чайнике, кипящую при 100°C. Мы инстинктивно ассоциируем кипение с температурой 100°C. Но важно понимать, что это происходит только с водой, на уровне моря, где атмосферное давление составляет 1 бар. Если бы мы были на вершине Эвереста, где давление всего 0,34 бара, наша вода «кипела бы» при 71°C.

Мы инстинктивно ассоциируем кипение с температурой 100°C. Но важно понимать, что это происходит только с водой, на уровне моря, где атмосферное давление составляет 1 бар. Если бы мы были на вершине Эвереста, где давление всего 0,34 бара, наша вода «кипела бы» при 71°C.

Влияние снижения давления на снижение температуры кипения воды блестяще продемонстрировано при кипячении воды при комнатной температуре путем помещения воды в вакуум:

Отсюда важно забыть о вашей связи кипения = 100°C и думать о кипении как о ИЗМЕНЕНИИ СОСТОЯНИЯ из жидкости в газ. Некоторые хладагенты могут «кипеть» при температуре -40°C.

Эта взаимосвязь между ДАВЛЕНИЕМ И ТЕМПЕРАТУРОЙ является ключевым фактором в процессе цикла охлаждения.

Изменение состояния хладагента из жидкого в газообразное достигается изменением его давления.

Под высоким давлением хладагент остается в жидком состоянии, а при снижении давления жидкий хладагент начинает «кипеть» и превращается в пар или газ.

Если мы вернемся к холодильному циклу с помощью некоторых диаграмм, мы увидим, как на самом деле происходят эти изменения давления, вызывающие изменения состояния хладагента.

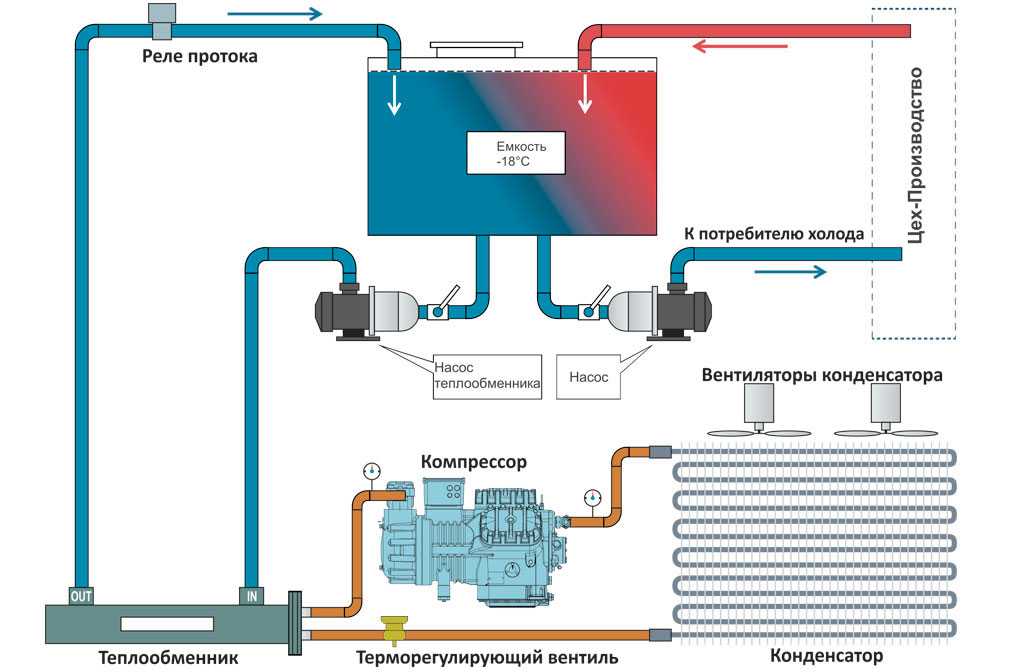

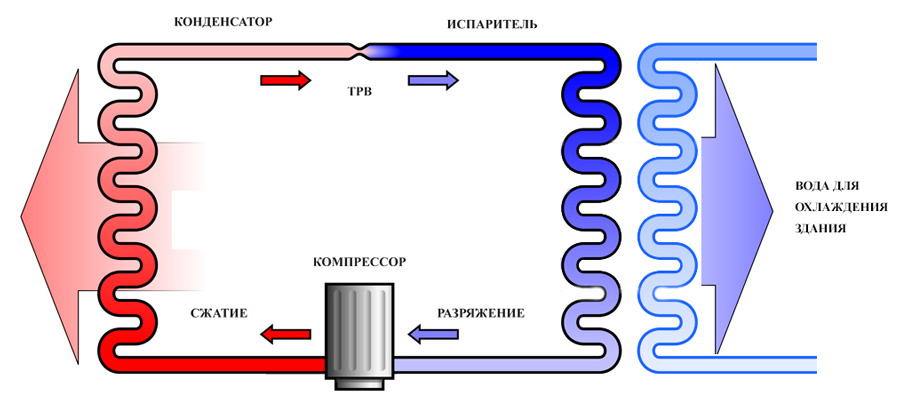

Цикл охлаждения – Компоненты:

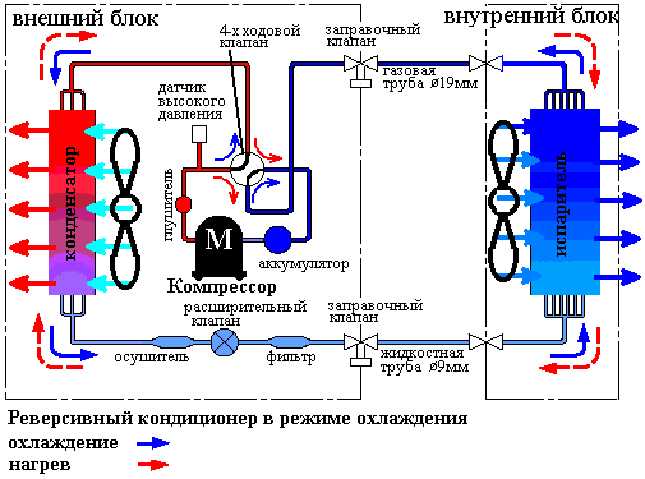

Здесь мы видим 4 основных компонента в цепи.Цикл охлаждения – направление потока:

Показывает направление потока хладагента – начиная с компрессора по часовой стрелке.Цикл охлаждения – передача тепла:

Показывает передачу тепловой энергии. Тепло поглощается испарителем и отводится конденсатором. Тепло, отводимое от воздуха, проходящего через испаритель, делает его холоднее. Затем вентилятор испарителя нагнетает этот более холодный воздух обратно в охлаждаемое пространство.

Отведенное тепло затем отводится конденсатором, который находится за пределами охлаждаемого помещения, и обычно физически снаружи на открытом воздухе. Вентилятор продувает окружающий воздух над горячими змеевиками конденсации. Это охлаждает и конденсирует хладагент, но нагревает воздух, обдуваемый конденсатором. Вот почему, когда вы стоите перед конденсатором, он обычно дует на вас горячим воздухом.

Цикл охлаждения – Давление:

Разделив систему по вертикали, как указано выше, мы видим, что во всех точках слева от линии – хладагент находится под низким давлением, а во всех точках справа от линии линия – хладагент находится под высоким давлением .Цикл охлаждения – Состояние хладагента:

Разделив систему по горизонтали, как указано выше, мы можем увидеть, что во всех точках выше линии хладагент представляет собой газ, а во всех точках ниже линии хладагент представляет собой жидкость. В середине конденсатора и испарителя, где происходит изменение состояния хладагента, хладагент находится как в жидком, так и в газообразном состояниях и называется паром.

Цикл охлаждения – завершен:

На этой последней диаграмме цикла охлаждения мы ввели 3 новых термина: перегретый, насыщенный и переохлажденный.- ПЕРЕГРЕВ – Количество тепла, сообщаемое парам хладагента сверх точки его кипения. Это гарантирует, что хладагент находится в газообразном состоянии без присутствия жидкости.

- НАСЫЩЕННЫЙ – когда хладагент представляет собой пар, содержащий как жидкость, так и газ.

- ПЕРЕОХЛАЖДЕНИЕ – Количество тепла, отводимого от хладагента ниже точки его конденсации. Это гарантирует, что хладагент находится в жидком состоянии без присутствия газа.

Перегрев важен для предотвращения попадания жидкости обратно в компрессор. Хотя ранее мы описали компрессор как «действующий» как насос, это не насос. Насосы обычно перемещают жидкости с помощью рабочего колеса, тогда как компрессоры, как следует из названия, сжимают объем газа, что повышает его температуру и давление. Жидкость нельзя сжать, и любая жидкость, попадающая обратно в компрессор, может нанести серьезный ущерб.

Жидкость нельзя сжать, и любая жидкость, попадающая обратно в компрессор, может нанести серьезный ущерб.

Переохлаждение важно, так как оно гарантирует, что только чистая жидкость попадет в дозатор. Это обеспечивает максимальную производительность, эффективность и надежность системы.

Итак, оглядываясь назад на нашу законченную схему холодильного цикла, давайте опишем процесс полностью:

- Хладагент поступает в компрессор в виде перегретого газа низкого давления.

- Компрессор сжимает газ, превращая его в перегретый газ высокого давления.

- Внутри конденсатора газ начинает охлаждаться и переходить в пар. Дополнительное охлаждение внутри конденсатора заставляет пары хладагента конденсироваться в переохлажденную жидкость под высоким давлением.

- Когда жидкий хладагент под высоким давлением проходит через дозирующее устройство, он попадает в среду с низким давлением, в результате чего он испаряется, превращаясь в пар — помните пример сопла на аэрозольном баллончике сверху?

- Пары хладагента попадают в испаритель, где поглощают тепло из охлаждаемого помещения, вызывая кипение хладагента.

По мере прохождения через змеевик испарителя пар перегревается, превращая хладагент в газ, прежде чем он попадет в компрессор и снова начнет цикл.

По мере прохождения через змеевик испарителя пар перегревается, превращая хладагент в газ, прежде чем он попадет в компрессор и снова начнет цикл.

Вот оно. ХОЛОДИЛЬНЫЙ ЦИКЛ в самых основных и понятных терминах!

Если вы дочитали до этого места, то, вероятно, теперь у вас есть хорошее представление о холодильном цикле, и мы будем рады услышать ваши комментарии ниже. Спасибо за чтение!

Для дальнейшего чтения, почему бы не взглянуть на нашу статью о том, как холодильный цикл делает кондиционирование воздуха ЭНЕРГОЭФФЕКТИВНЫМ!

Четыре этапа вашего холодильного цикла

Ремонт кондиционера | ОВКВ

По Airrific

Большинство домовладельцев знают, что когда они включают свой кондиционер, они могут ожидать, что прохладный, освежающий воздух начнет циркулировать по всему дому, пока не достигнет заданной температуры. Однако процесс создания этого прохладного воздуха не так широко известен.

Однако процесс создания этого прохладного воздуха не так широко известен.

Как работает хладагент?

В вашем кондиционере используется жидкость, известная как хладагент, для отвода тепла, находящегося внутри вашего дома, наружу. Он работает, создавая непрерывный поток через замкнутый, непрерывный контур с четырьмя основными компонентами. В этом блоге мы обсудим эти четыре компонента и объясним, какую важную роль они играют в процессе кондиционирования воздуха, чтобы помочь вам лучше понять, что может пойти не так с вашей системой. Если у вас возникли проблемы, вы можете узнать больше о наших услугах по ремонту кондиционеров.

Этап 1: Змеевик испарителя

Путь вашего хладагента начинается со змеевика испарителя, который расположен внутри внутреннего блока в вашем доме. Ваша катушка представляет собой металлическую трубку, обычно из меди или другого материала, который легко передает тепло, изогнутую в виде плетения, чтобы подвергать ее как можно большему потоку воздуха. Этот воздушный поток исходит от вашего вентилятора, который вытягивает воздух из обратного вентиляционного отверстия внутри вашего дома, которое обычно наполнено теплом. Затем холодный хладагент поглощает тепло обдуваемого воздуха, который охлаждает его перед тем, как отправить обратно в ваш дом через систему воздуховодов. Как правило, ваш хладагент будет очень холодным, когда он входит в змеевик испарителя, но на выходе он будет теплее комнатной температуры.

Этот воздушный поток исходит от вашего вентилятора, который вытягивает воздух из обратного вентиляционного отверстия внутри вашего дома, которое обычно наполнено теплом. Затем холодный хладагент поглощает тепло обдуваемого воздуха, который охлаждает его перед тем, как отправить обратно в ваш дом через систему воздуховодов. Как правило, ваш хладагент будет очень холодным, когда он входит в змеевик испарителя, но на выходе он будет теплее комнатной температуры.

Этап 2: Компрессор

Затем теплый хладагент перемещается по ряду линий к вашему наружному блоку, где вы найдете следующий этап процесса: ваш компрессор. Работа компрессоров точно такая же, как и звучит: сжимать жидкость. Этот процесс помещает хладагент под чрезвычайно высокое давление, процесс, который не только превращает его в газообразное состояние, но и делает его чрезвычайно горячим: иногда до 300 градусов по Фаренгейту! Это чрезвычайно важно, потому что, как мы увидим на следующем этапе, в противном случае теплопередача не происходила бы.

Этап 3: Змеевик конденсатора

Затем ваш хладагент проходит через второй змеевик цикла, на этот раз также расположенный в вашем наружном блоке. Цель этого змеевика та же, хотя цель может быть противоположной: вместо того, чтобы пытаться поглотить как можно больше тепла, на этот раз наружный вентилятор нагнетает как можно больше воздуха через змеевик, чтобы попытаться сделать его теряет столько тепла, сколько может. Вот почему воздух, выходящий из вашего наружного блока, часто кажется очень теплым даже в очень жаркие дни. Для того, чтобы хладагент все еще мог терять тепло, температура должна быть чрезвычайно высокой: настолько высокой, чтобы она все еще была значительно выше, чем даже при самых суровых температурах наружного воздуха. Как только хладагент завершает свой цикл через этот змеевик, он все еще довольно теплый, но обычно его температура падает до гораздо, гораздо более низкой температуры.

Ступень 4: расширительная камера

Расширительная камера является конечной остановкой цикла хладагента.