ЦентрПром-Холод — Техническая информация по чиллерам и холодильной технике — Производительность чиллера

ООО «ЦентрПром-Холод» много лет производит качественные чиллеры различной холодопроизводительности.

За краткие сроки рассчитаем произведем чиллер от 2 до 1000 кВт, исходя из Ваших данных, соберем поз заказ чиллер на 100% отвечающий вашему техническому заданию, а также предложим оптимальные технические решения для наиболее эффективной интеграции произведенного охладителя жидкости в Ваше производство.

Ознакомиться с нашим оборудованием можно здесь…

Купить чиллер

Общие понятия

Под производительностью чиллера следует понимать такой термин, как холодопроизводительность. Холодопроизводительность (Q0) — это количество теплоты, которое способен отнять чиллер от охлаждаемой жидкости в единицу времени, измеряется в кВт. Q0 определяется компрессором, т.е. чем мощнее компрессор, тем больше Q0.

Как рассчитать необходимую холодопроизводительность можно ознакомиться пройдя по ссылке — подбор чиллера.

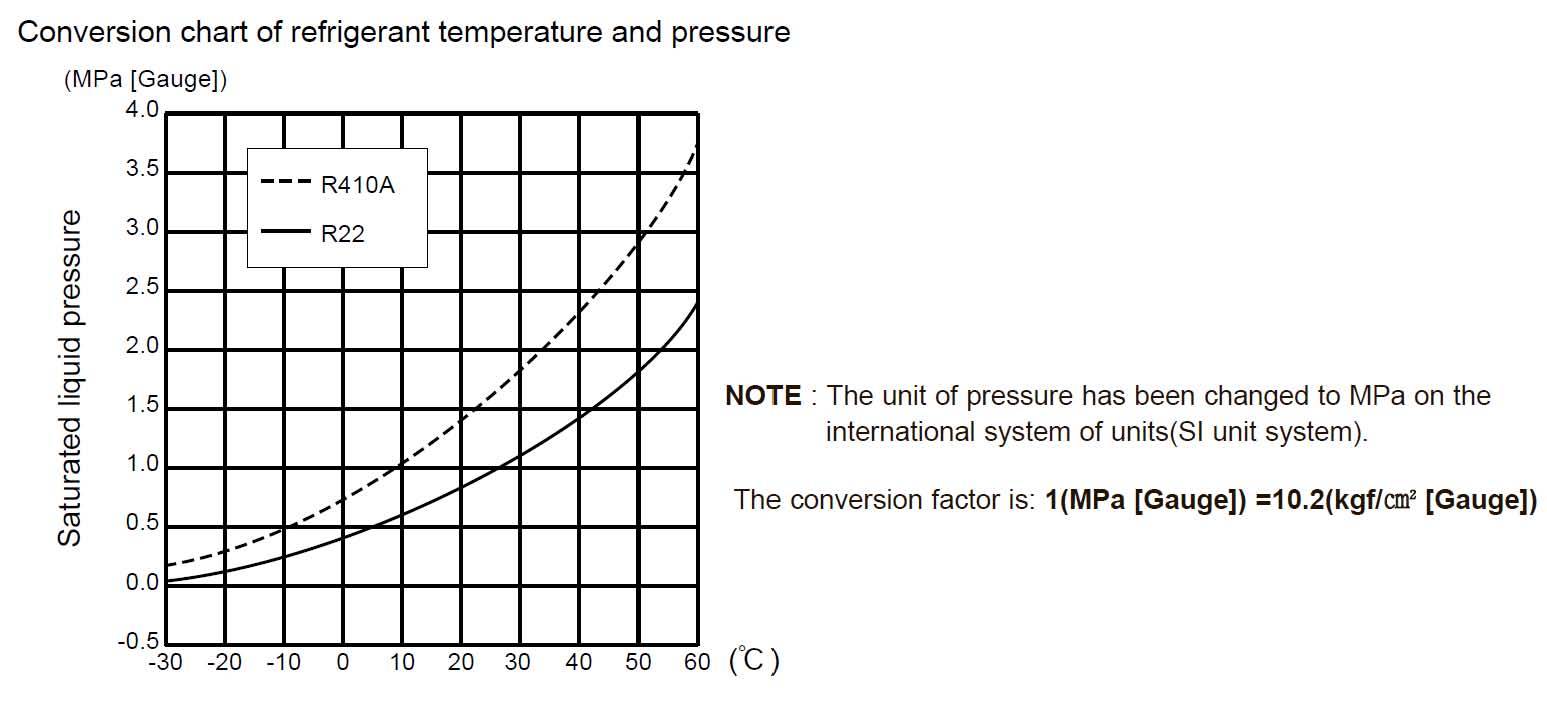

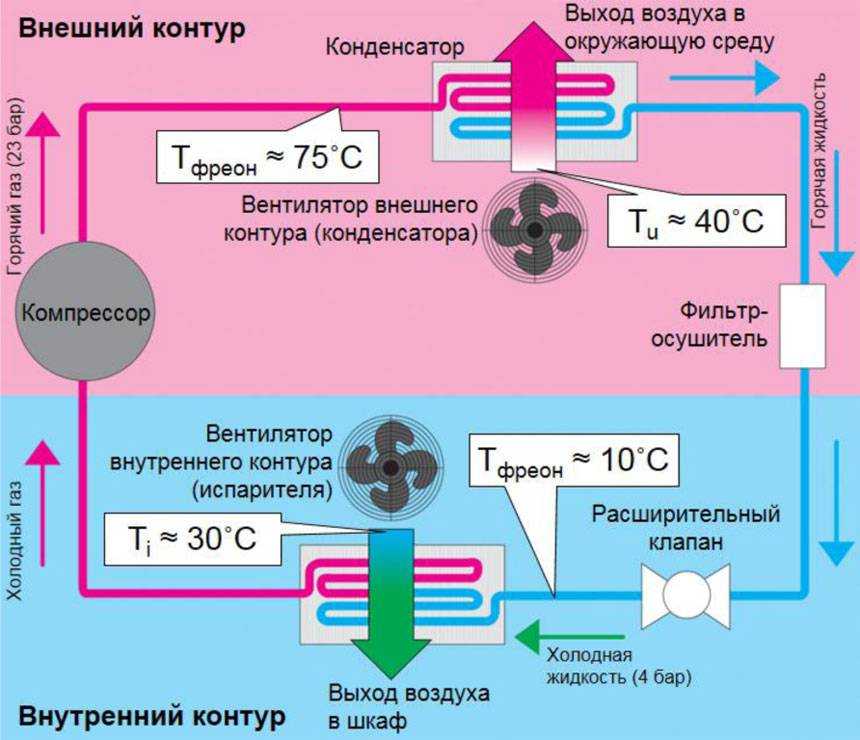

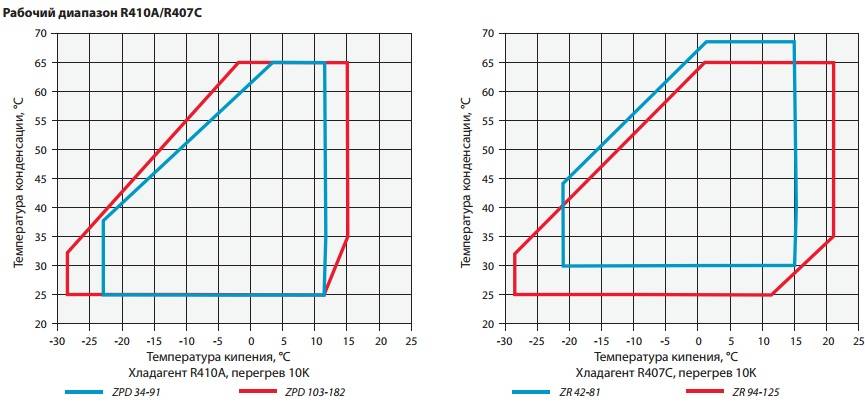

Однако, один и тот же компрессор, при различных условиях работы, имеет различную Q0. Зависит это от режима работы чиллера температуры кипения фреона и температуры конденсации.

Кипение фреона зависит от температуры поддержания охлаждаемой жидкости. Чем ниже температура охлаждения жидкости, тем ниже температура кипения фреона, тем ниже Q0. Иными словами, один и тот же чиллер, при охлаждении жидкости до +5°С и +25°С, будет иметь различную холодопроизводительность и эта разница существенна в два раза и более.

Температура (давление) конденсации фреона зависит от температуры окружающей (охлаждающей) среды и мощности конденсатора.

Чем ниже температура окружающей среды, тем ниже температура конденсации, тем выше Q0. Например, один и тот же компрессор, при одинаковой температуре кипения имеет Q0 = 4.5 кВт, при температуре конденсации 55°С и Q0=7.0 кВт, при температуре конденсации 35°С.

Вывод

Для достижения наибольшей холодопроизводительности чиллера, следует повысить кипение и снизить конденсацию.

Способы повышения температуры кипения хладагента

Повысить кипение, самым простым способом, увеличив уставку конечной температуры охлаждения. Если для производства не принципиальна температура воды в заданном технологическим циклом диапазоне, то из него нужно выбрать максимальное значение. Т.е. в Ваше технологическое оборудование должна поступать охлаждающая жидкости с температурой не выше +20°С, при этом производитель чиллера, при пуско-наладке оборудования установил на контроллере +7°С. Повысьте градус уставки до +18°С (2 градуса дифференциал), таким образом, Вы повысите эффективность чиллера в кВт, примерно в 1.5 раза.

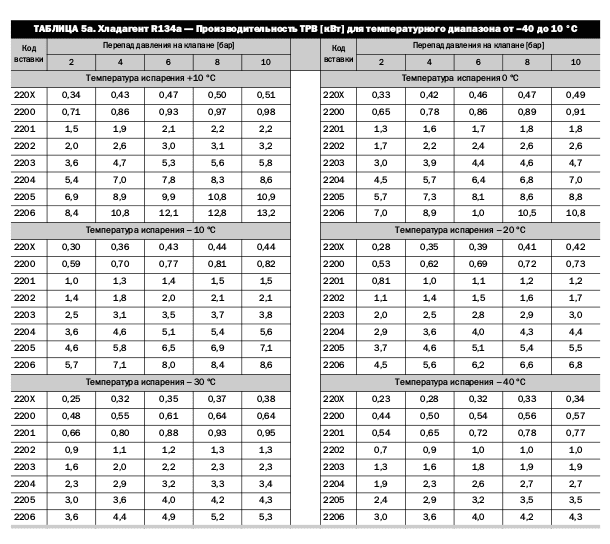

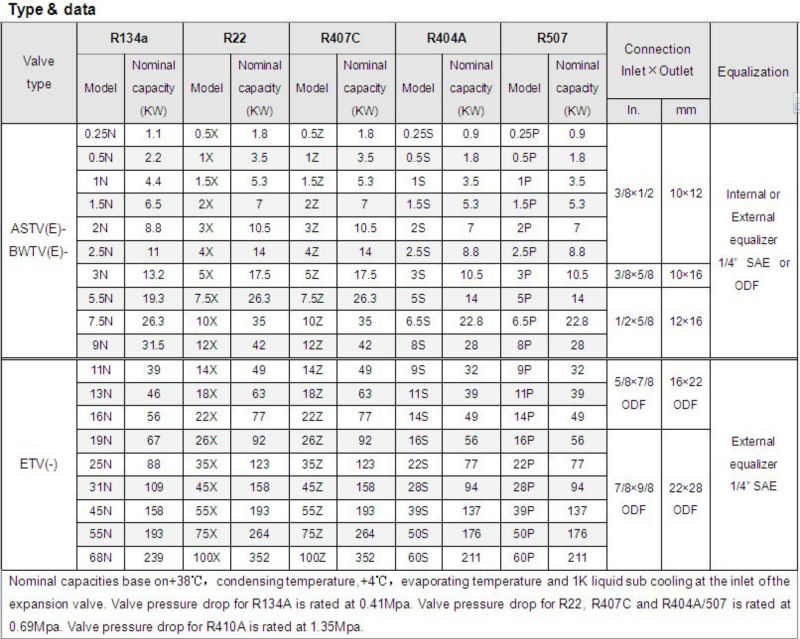

Большинство Российских производителей чиллеров изготавливают каждую единицу под заказ, что позволяет конструктивно рассчитать испаритель и ТРВ (терморегулирующий вентиль) таким образом, чтобы максимально приблизить температуру кипения к температуре охлаждаемой жидкости. Зачастую, эта дельта может составлять до 8-10К, однако, возможно снизить этот показатель до 4К и даже до 3К. Этими мерами мы можем повысить кипение фреона, относительно температуры жидкости. Как этого добиться? Подобрать максимально большое ТРВ (сообразно мощности компрессора) и полностью его открыть. Как сделать это без риска затопления компрессора жидким, не выкипевшим фреоном, вследствие переразмерного или переоткрытого ТРВ? Подобрать боле мощный испаритель, в котором данное количество жидкого фреона, выходящее из ТРВ, будет успевать выкипать, проходя через него, при этом перегрев на всасывании должен быть на необходимой отметке. Такая мера целесообразна, если стоимость более мощного компрессора значительно выше стоимости более мощного испарителя, что довольно часто бывает и такой метод, в свою очередь, не редко применяется. На практике, это может снизить стоимость чиллера, при заданной производительности.

Этими мерами мы можем повысить кипение фреона, относительно температуры жидкости. Как этого добиться? Подобрать максимально большое ТРВ (сообразно мощности компрессора) и полностью его открыть. Как сделать это без риска затопления компрессора жидким, не выкипевшим фреоном, вследствие переразмерного или переоткрытого ТРВ? Подобрать боле мощный испаритель, в котором данное количество жидкого фреона, выходящее из ТРВ, будет успевать выкипать, проходя через него, при этом перегрев на всасывании должен быть на необходимой отметке. Такая мера целесообразна, если стоимость более мощного компрессора значительно выше стоимости более мощного испарителя, что довольно часто бывает и такой метод, в свою очередь, не редко применяется. На практике, это может снизить стоимость чиллера, при заданной производительности.

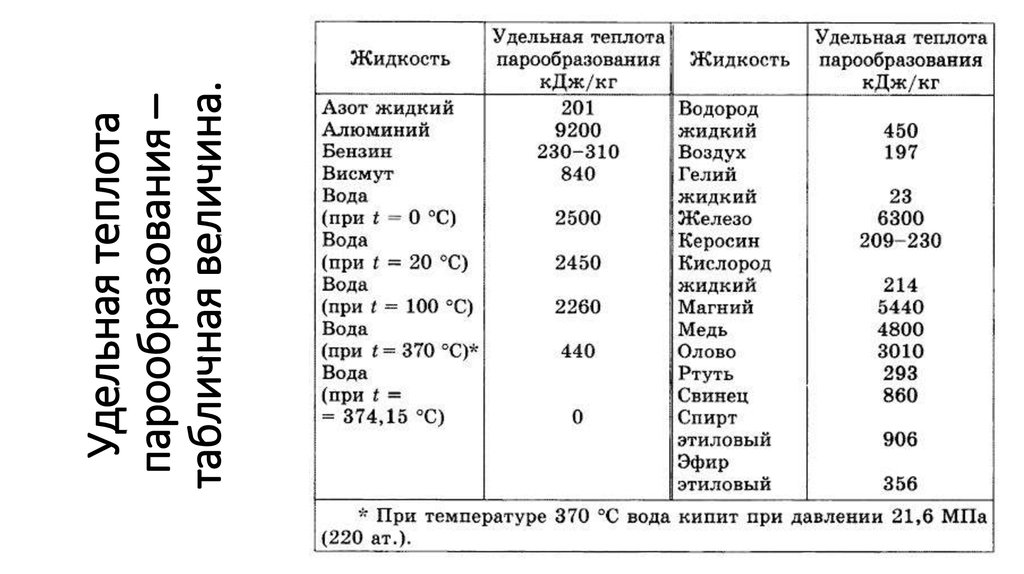

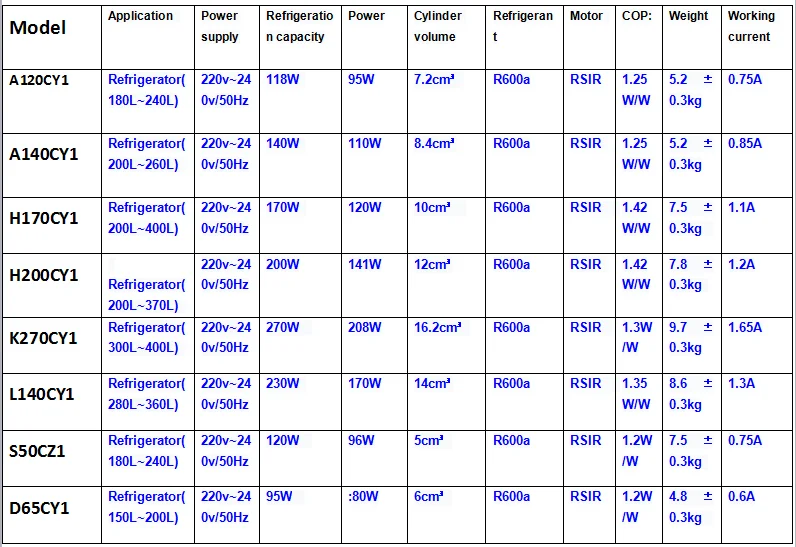

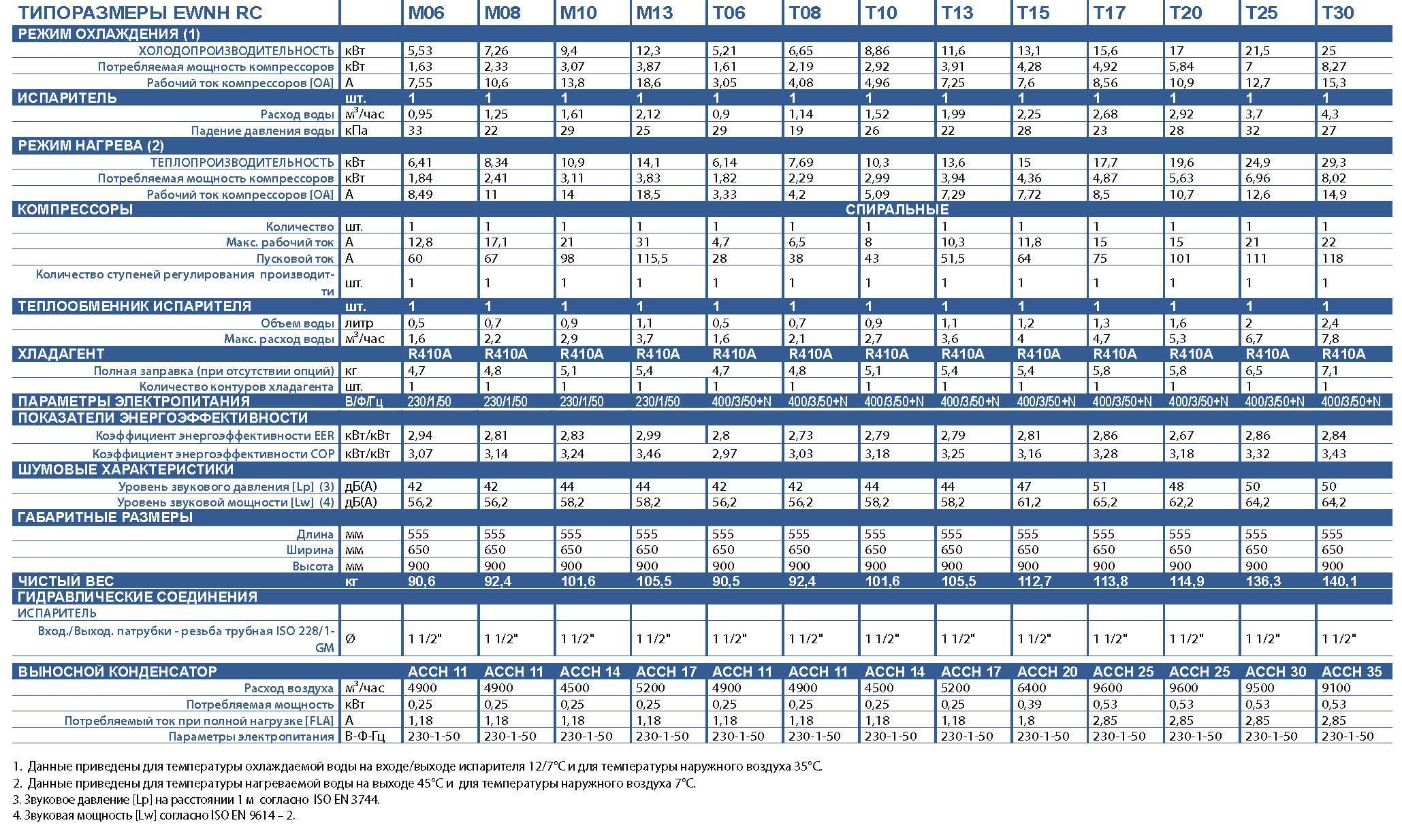

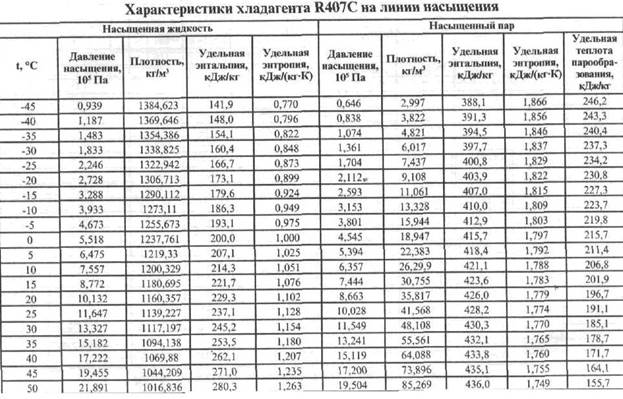

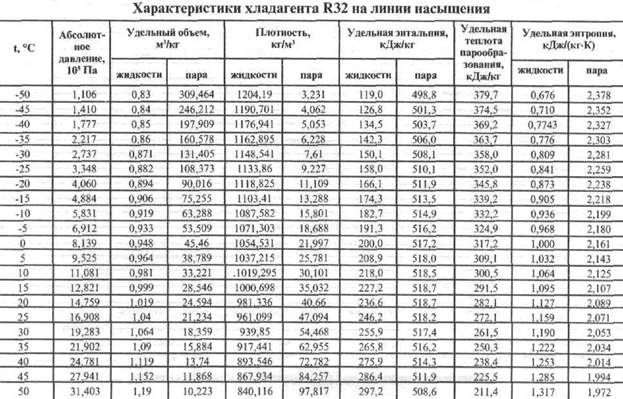

Как видно из таблицы, при кипении фреона Т0 = -10°C, Q0=2.17 кВт, а при Т0=-5°C, Q0=2.86кВт, при одинаковой температуре конденсации Tc = +45°C. Эту разницу, при некоторых условиях вполне можно нивелировать за счет вышеописанных действий, повысив холодопроизводительность более чем на 30%.

Способы снижения температуры кондесации

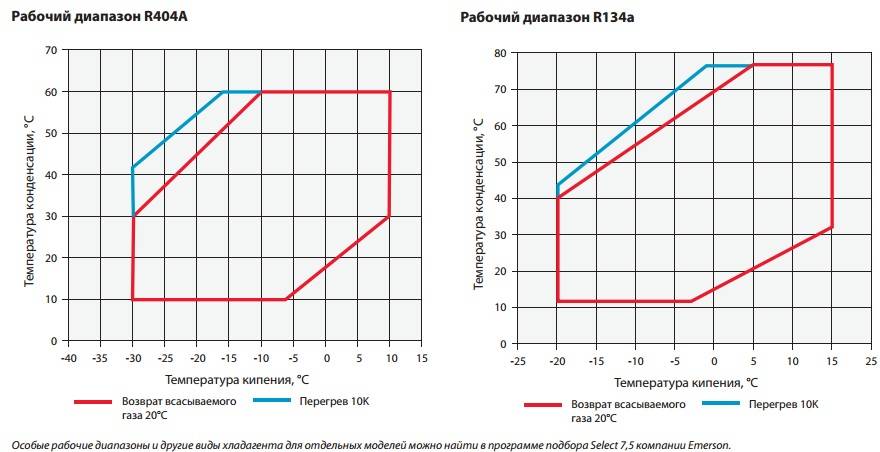

Для повышения Q0 чиллера, путем снижения температуры конденсации, при существующей температуре окружающей среды, необходимо увеличить мощность конденсатора. Чем больше его мощность, тем ниже температура конденсации. Подбирается переразмерный конденсатор с коэффициентом ~2.5-3.5, т.е. на 1 кВт мощности компрессора, в режиме, приходится ~2.5-3.5 кВт мощности конденсатора. На практике, этого бывает достаточно, для поддержания температуры конденсации на уровне 30-35С, при температуре окружающей среды до +45°С для R407С, R404a, R22, R507а и некоторых других фреонов и +55°С для R134a. Существует важный аспект, если чиллер будет работать, не только при высокой, но и при низкой температуре окружающей среды, необходимо предотвратить чрезмерное снижение температуры конденсации ниже +30°С, путём установки реле плавного вращения вентиляторов конденсатора, при производстве чиллера. Дифференциальные реле давления не способны точно поддерживать необходимую температуру конденсации, они дают значительные колебания, которые при низкой температуре воздуха могут снижать конденсацию ниже нормы, даже только периодически включаясь на максимальные обороты.

Такой метод, в отличие от первого (увеличение испарителя), не нашел широкого применения, так как увеличение мощности воздушного конденсатора довольно дорогое “удовольствие”. В данном случае дешевле подобрать более мощный компрессора. Однако, иногда такой метод все же применяется. Когда необходимый компрессор совсем немного не подходит по Q0, при конденсации +45°С и нужно доиться +40°С. Тут как правило сравнивается все в комплексе – цена моделей в данной линейке, выбор из более дорогой линейки, как по компрессорам, так и по воздушным конденсаторам.

Наиболее применим данный метод не в целях экономии, а для воздушных чиллеров для жаркого климата (по ссылке есть более подробное описание).

Как видно из таблицы, при температуре конденсации фреона Тс = +55°C, Q0=3.67 кВт, а при Т0=+35°C, Q0=5.65кВт, при одинаковой температуре кипения T0 = +5°C. Снизив Tc, можно получается разброс холодопроизводительностей более чем на 50%. Обычно, при подборе воздушного конденсатора чиллера делается расчет на температуру конденсации Tc = +40°C — +45°C, исходя из максимальной температуры окружающей среды Tокр. = +25°C — +30°C. Т.е. дельта (dT) между Tc и Tокр. составляет 15К. Путем увеличения мощности воздушного конденсатора, подбора более производительных вентиляторов и некоторых других более редко применимых мер (вроде орошения водой и т.п.) можно снизить dT до 5К. На практике, меньшей дельты нам пока применять не приходилось.

= +25°C — +30°C. Т.е. дельта (dT) между Tc и Tокр. составляет 15К. Путем увеличения мощности воздушного конденсатора, подбора более производительных вентиляторов и некоторых других более редко применимых мер (вроде орошения водой и т.п.) можно снизить dT до 5К. На практике, меньшей дельты нам пока применять не приходилось.

Примеры стандартных и нестандартных неисправностей систем кондиционирования | C.O.K. archive | 2022

Многие опытные сервисные специалисты гордятся тем, что могут «на глаз» определить неисправность холодильной установки. Однако, например, такая часто встречающаяся неисправность, как обмерзание внутреннего блока, может быть вызвана не только банальной нехваткой фреона, но и другими факторами. А именно: забитый фильтр внутреннего блока, неисправный вентилятор, загрязнённый теплообменник внутреннего блока, переохлаждение конденсатора, залóм на жидкостном трубопроводе и т. д. Поэтому для правильной постановки «диагноза» необходимо проведение инструментального обследования системы кондиционирования или холодоснабжения.

Стандартные параметры работы

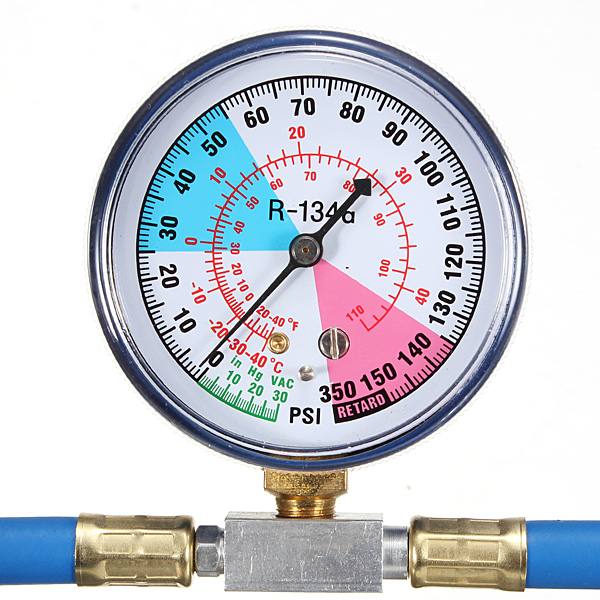

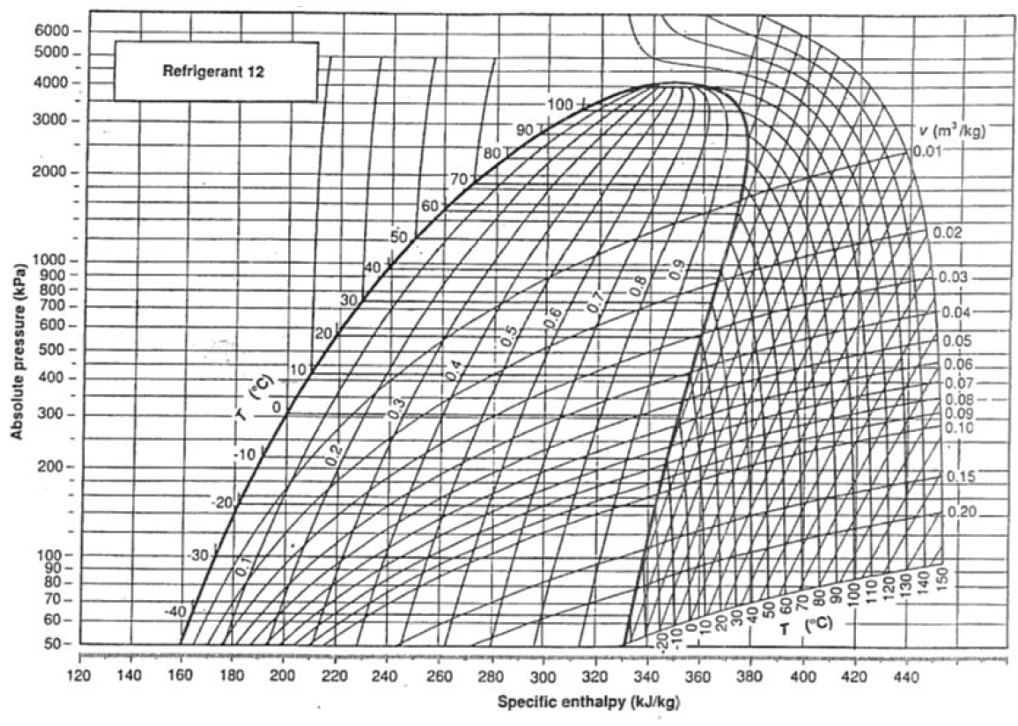

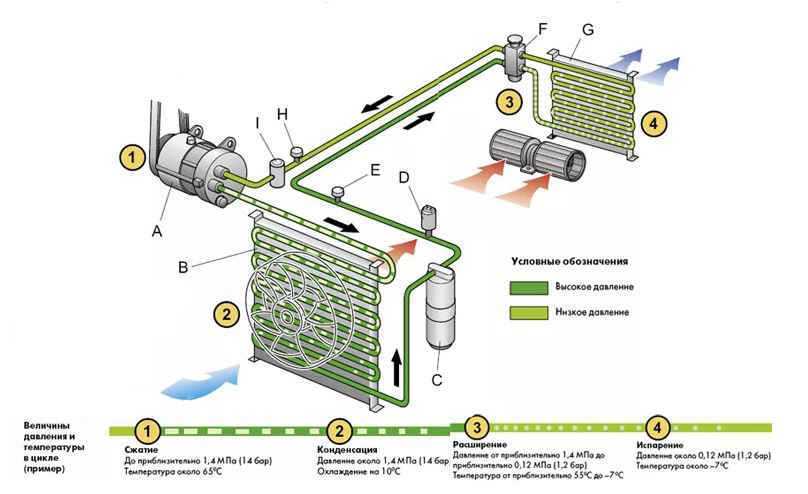

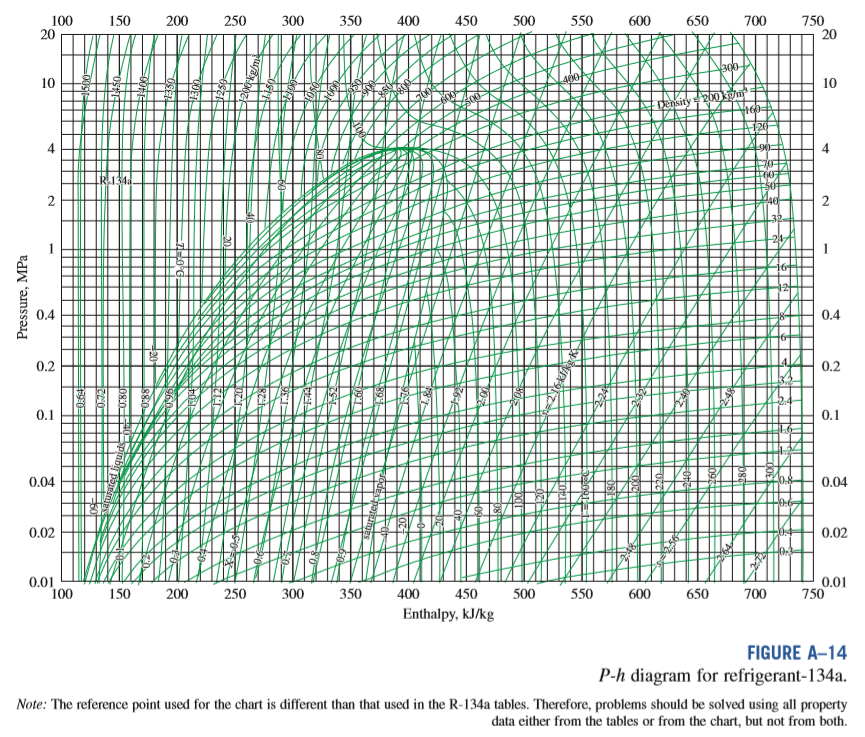

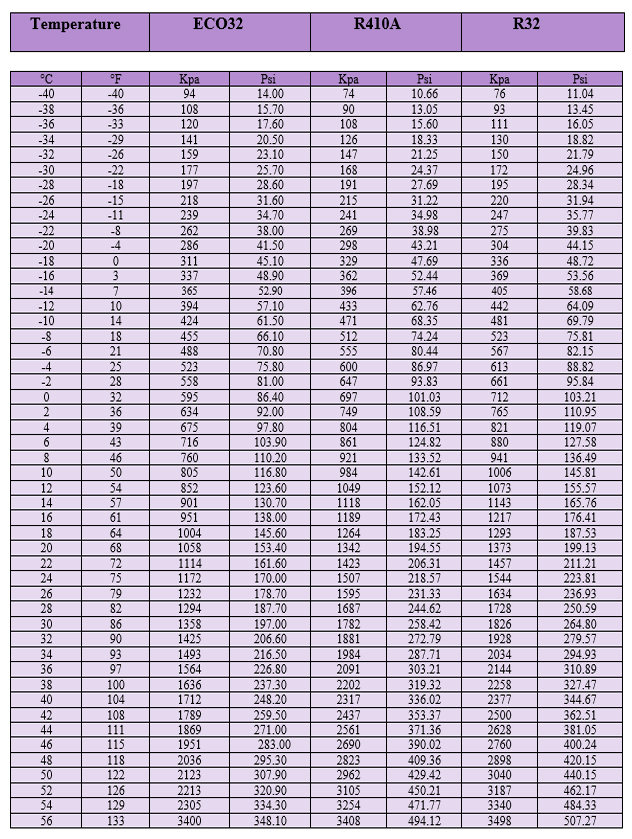

Рассмотрим для начала нормальный режим работы холодильного контура на примере наиболее часто встречающегося хладагента R410a. Традиционно замкнутый цикл хладагента изображают с помощью диаграммы «давление — энтальпия», которую мы видим на рис. 1.

Рис. 1. Фрагмент диаграммы «абсолютное давление — энтальпия» для фреона R410a

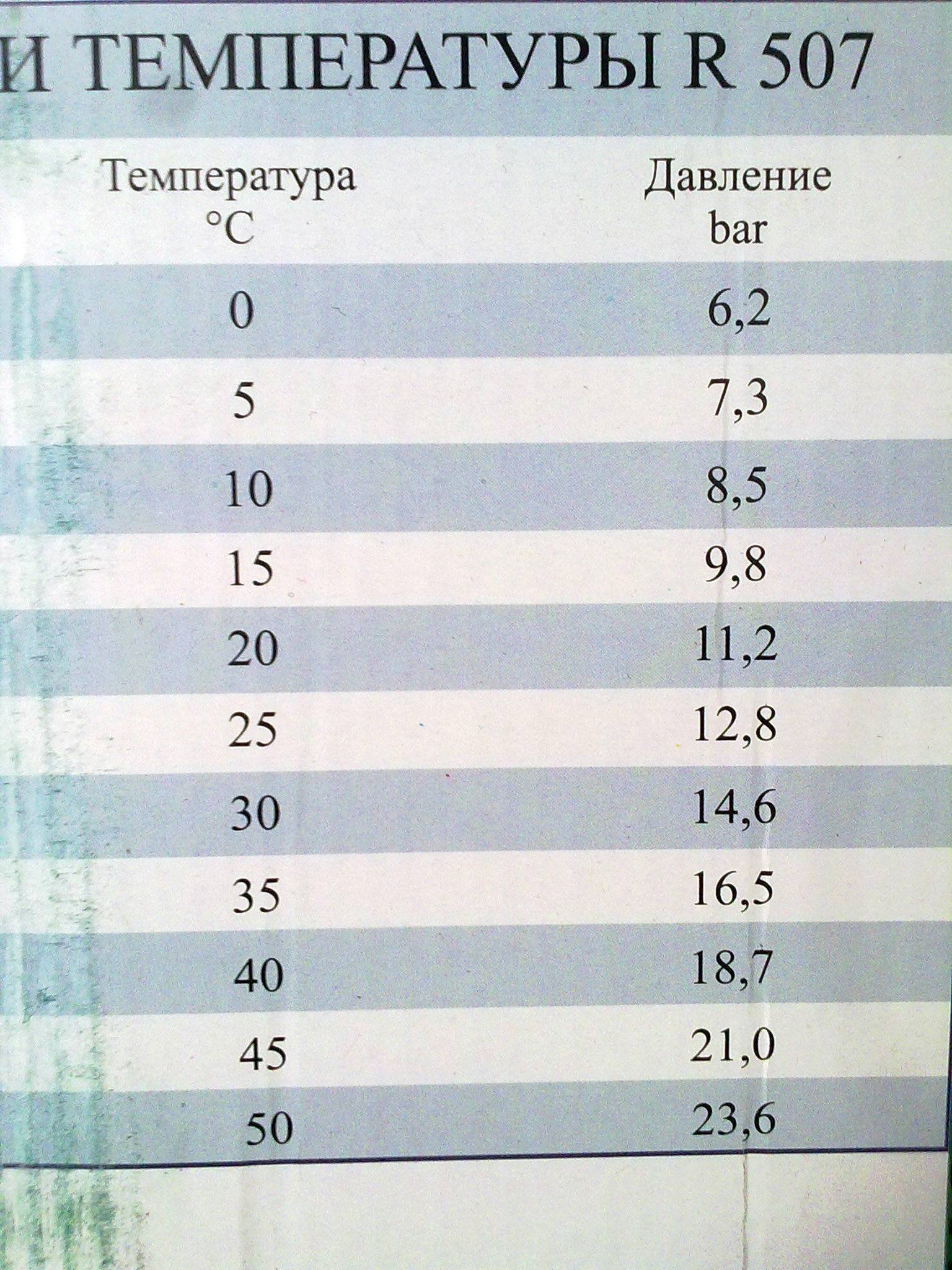

При стандартных (расчётных) параметрах наружного воздуха компрессор забирает газообразный хладагент (точка 2) с температурой около 10°C и избыточным давлением 8 бар (не путать с абсолютным давлением на рис. 1), сжимает его и так же газообразным подаёт в конденсатор (точка 3–70°C, 30 бар). Конденсатор обдувается наружным воздухом с температурой +35°C. В конденсаторе фреон сначала охлаждается до температуры конденсации 50°C (точка 3*), а затем полностью конденсируется при этой температуре (точка 4*). Далее происходит его переохлаждение до температуры 45°C (точка 4). И следующим этапом жидкий хладагент (45°C, 30 бар) попадает на регулятор давления (капиллярную трубку или ТРВ), как это показано на рис.

Рис. 2. Стандартные параметры работы холодильного контура системы кондиционирования на R410a

Цель регулятора давления — создать требуемую температуру кипения во внутреннем блоке +5°C. Следовательно, избыточное давление кипения фреона должно быть 8,3 бар. Регулятор снижает давление жидкого хладагента до требуемых 8,3 бар, понижая при этом его температуру до 5°C, так как часть хладагента при дросселировании вскипает (точка 1). Далее фреон попадает во внутренний блок, где теплообменник обдувается внутренним воздухом, имеющим температуру +27°C (именно такая расчётная температура принята в Японии), и полностью выкипает (точка 2*). Затем хладоноситель немного перегревается до температуры +10°C и возвращается по газовому трубопроводу снова на всасывание компрессора (точка 2).

Для чего нужен перегрев хладагента? Для защиты компрессора от попадания жидкого несжимаемого фреона и, как следствие, выхода компрессора из строя. Как правило, перегрев хладагента величиной 5°C считается оптимальным. С другой стороны, перегрев хладагента в испарителе понижает общее КПД системы, поэтому некоторые производители уменьшают перегрев до 1°C, но при этом тщательно контролируют газообразную фазу на всасывании компрессора.

С другой стороны, перегрев хладагента в испарителе понижает общее КПД системы, поэтому некоторые производители уменьшают перегрев до 1°C, но при этом тщательно контролируют газообразную фазу на всасывании компрессора.

Стандартные неисправности

Рассмотрим различные варианты отклонения параметров холодильной системы от нормальных и поймём, вследствие каких неисправностей это происходит. Для удобства сведём все неисправности в одну табл. 1.

1. Поломка компрессора

Начнём с главного — допустим, произошла поломка компрессора. Поломки компрессора бывают разные, например, это выход из строя электродвигателя, механическое заклинивание и т. д. Чаще всего сама система определит неисправность и выдаст код ошибки. Однако на старых системах такой возможности нет. Основные признаки поломки компрессора: система кондиционирования включается, вентиляторы внутреннего и наружного блока крутятся, компрессор подаёт признаки жизни (вибрация, шум) или не подаёт, но параметры давления конденсации и испарения практически равны. Холодопроизводительность равна нулю. Энергопотребление может быть как больше, как и меньше номинального.

Холодопроизводительность равна нулю. Энергопотребление может быть как больше, как и меньше номинального.

2. Отсутствие фреона

Отсутствие фреона происходит чаще всего после утечек из-за неплотностей в местах соединений. Если размер отверстий достаточно большой или проходит много времени, то фреон уходит практически весь, и давление внутри системы и снаружи выравнивается. Производительность системы равна нулю.

Основной показатель отсутствия фреона — давление в остановленной системе равно атмосферному.

3. Недостаточное количество фреона

Недостаточное количество фреона возможно из-за утечки или недостаточной заправки кондиционера. Низкое давление всасывания приводит к обмерзанию внутреннего блока (фото 1). Однако обмерзание внутреннего блока может происходить не только из-за банальной утечки хладагента. Причин обмерзания может быть достаточно много:

- причина, которую можно назвать «слабый испаритель» и которая может возникнуть, например, вследствие ухудшения теплообмена внутреннего блока из-за грязного фильтра, низкой температуры в помещении, поломки вентилятора внутреннего блока и т.

д. — всё это приводит к недостаточному кипению фреона во внутреннем блоке и к снижению давления испарения;

д. — всё это приводит к недостаточному кипению фреона во внутреннем блоке и к снижению давления испарения; - переохлаждение конденсатора — пониженная температура наружного воздуха, повышенная скорость вентилятора наружного блока может привести к переохлаждению фреона и снижению давления в системе;

- повышенные потери давления в трубопроводах вследствие залома, слишком длинных трасс, забивания фильтра и т. д.;

- и в том числе — недостаток фреона в системе вследствие утечки.

Фото 1. Обмерзание внутреннего блока

Все эти варианты можно объединить одной причиной обмерзания — во внутреннем блоке давление фреона стало ниже, чем необходимо. А поскольку давление насыщенного фреона неразрывно связано с его температурой, температура кипения понижается ниже нуля (рис. 3). Недостаточное количество фреона можно дифференцировать от остальных вариантов с помощью большого перегрева после испарителя (7–15°C, однако только до того момента, когда весь теплообменник внутреннего блока не покрылся льдом) и большой температуры нагнетания после компрессора (+90…+110°C).

Поскольку компрессор охлаждается циркулирующим хладагентом, то снижение расхода хладагента приводит к перегреву компрессора и повышенной температуре нагнетания.

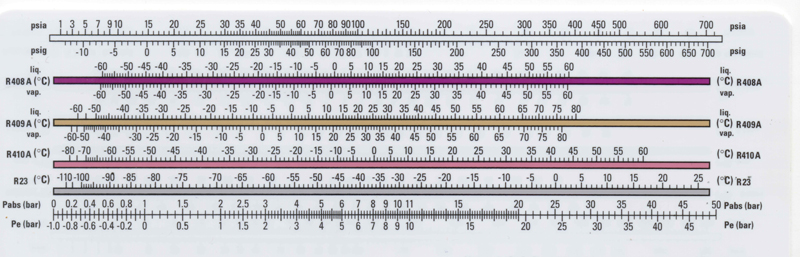

Рис. 3. Температура и давление насыщения для фреона R410a

4. Переохлаждение конденсатора

Переохлаждение конденсатора возникает в переходный и холодный периоды года, когда система кондиционирования работает, например, в серверной. Если конденсатор не имеет регулятора скорости вращения вентилятора наружного блока, то сначала небольшое понижение наружной температуры (обычно до +20°C) сказывается положительно — увеличивается производительность кондиционера и снижается энергопотребление компрессора. Однако дальнейшее снижение приводит к отрицательным температурам кипения и обмерзанию внутреннего блока. Отличается от недостаточного количества фреона величиной перегрева на испарителе. Перегрева практически нет.

5. Залóм (засор) на газовой трубе

Данная ситуация может произойти по причине некачественного монтажа, когда газовый трубопровод сгибается не с помощью трубогиба, а вручную. После залома монтажниками делаются попытки выправить ситуацию — труба немного расширяется плоскогубцами, и в итоге её сечение оказывается около 30% от необходимого. Система кондиционирования запускается и работает, но производительность снижается. На месте залома возникают потери давления. Давление и температура испарения во внутреннем блоке увеличиваются, а давление всасывания компрессора уменьшается.

После залома монтажниками делаются попытки выправить ситуацию — труба немного расширяется плоскогубцами, и в итоге её сечение оказывается около 30% от необходимого. Система кондиционирования запускается и работает, но производительность снижается. На месте залома возникают потери давления. Давление и температура испарения во внутреннем блоке увеличиваются, а давление всасывания компрессора уменьшается.

Всё вместе это приводит к падению производительности компрессора и снижению производительности внутреннего блока. Визуально можно оценить проблему по обмерзанию газового трубопровода после места залома и на газовом запорном вентиле. Внутренний блок при этом не обмерзает. Аналогичная ситуация наблюдается при забитом фильтре на газовой трубе.

6. Залóм (засор) на жидкостной трассе, капиллярной трубке, ТРВ

Происходит достаточно редко, однако «симптомы» похожи на механический засор капиллярной трубки или снижение производительности ТРВ. Температура всасывания проваливается в область отрицательных значений, и происходит обмерзание внутреннего блока. Расход хладагента падает, компрессор перегревается. Отличается от залома на газовой трубе обмерзанием внутреннего блока. Перегрева нет. При этом наблюдается большое переохлаждение на конденсаторе. Дозаправка не решает проблемы, давление не растёт.

Расход хладагента падает, компрессор перегревается. Отличается от залома на газовой трубе обмерзанием внутреннего блока. Перегрева нет. При этом наблюдается большое переохлаждение на конденсаторе. Дозаправка не решает проблемы, давление не растёт.

7. «Слабый» испаритель

Проблема возникает при недостаточной производительности теплообменника внутреннего блока. Причины: забит фильтр внутреннего блока, вентилятор не работает или забит пылью, снижен воздухообмен, низкая температура внутреннего воздуха и т. д. Это приводит к неполному кипению хладагента, понижению давления и температуры испарения, обмерзанию внутреннего блока.

8. Перегрев конденсатора

Может произойти при засорении теплообменника наружного блока, неисправном вентиляторе, высокой температуре окружающего воздуха (выше +35°C), а также при образовании «замкнутого кольца» циркулирующего воздуха, когда тёплый воздух после вентилятора снова попадает на всасывание.

9. Примеси в хладагенте

Примеси в хладагенте появляются при отсутствии вакуумирования или неправильном запуске кондиционера. Как правило, в холодильный контур могут попасть воздух или остатки азота. Наличие неконденсируемых газов приводит к аномальному росту давления конденсации, перегреву компрессора, снижению производительности системы. Неконденсируемый газ скапливается в верхней части ресивера или конденсатора, снижая его производительность.

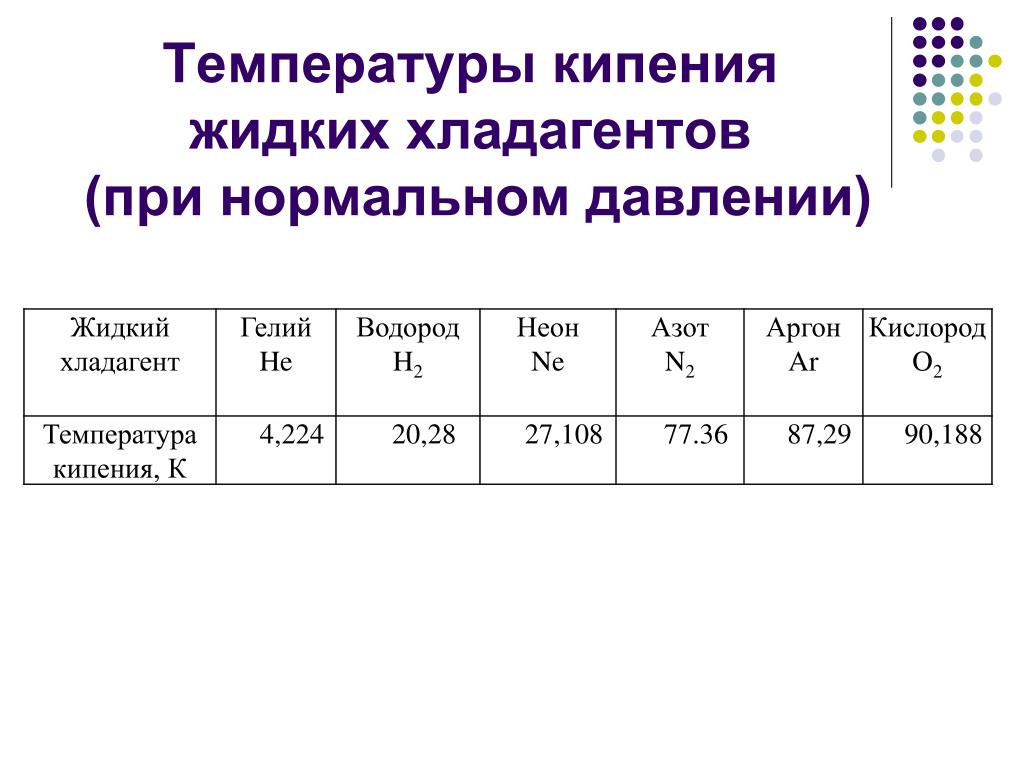

Оценить наличие примесей можно до включения кондиционера. В состоянии равновесной температуры с окружающей средой измеряется давление в системе и сравнивается с давлением испарения (при данной температуре). Если отклонение составляет более 2°C, в системе присутствуют примеси газов. Эта ситуация отличается от перегрева конденсатора большой величиной переохлаждения фреона.

Если отклонение составляет более 2°C, в системе присутствуют примеси газов. Эта ситуация отличается от перегрева конденсатора большой величиной переохлаждения фреона.

10. Избыточное количество хладагента

Современные системы кондиционирования имеют достаточно большие ресиверы и аккумуляторы жидкого хладагента, чтобы компенсировать небольшую перезаправку фреоном. Поэтому проблема возникает только если ресивер заполнен полностью, и объёма для компенсации избыточного хладагента больше не хватает. Жидкий хладагент начинает полностью заполнять испаритель и конденсатор, давление в системе растёт, энергопотребление и производительность компрессора растут, температура нагнетания также возрастает.

Основная проблема возникает при отсутствии перегрева на испарителе, что ведёт к попаданию жидкого хладагента на всасывание компрессора и выходу его из строя.

Необычные неисправности

Мы рассмотрели некоторые стандартные неисправности холодильного контура. Но я хотел бы рассказать о необычных случаях из практики, с которыми встречался.

Но я хотел бы рассказать о необычных случаях из практики, с которыми встречался.

1. Ошибка низкого давления

Проблема: Прецизионный кондиционер (фото 2) останавливается по низкому давлению. Причём, когда приезжают сервисники и подключают манометры, всё работает нормально и сколько угодно долго. Когда они уезжают, появляется ошибка низкого давления. Чудеса?

Фото 2. Прецизионный кондиционер с открытыми передними панелями

Решение: В момент измерения параметров перегрева и переохлаждения система работала нормально. Падение давления начиналось, когда сервисная служба отключала манометры и закрывала переднюю панель. На передней панели находился фильтр, который создавал сопротивление воздуху в закрытом состоянии, и расход воздуха уменьшался. При открытой панели испаритель обдувался нормально, а при закрытой расход воздуха сильно падал. Фреон не докипал в испарителе и возвращался по газовой трубе частично в жидкой фазе. Давление фреона в испарителе снижалось, и компрессор отключался по защите от низкого давления.

Давление фреона в испарителе снижалось, и компрессор отключался по защите от низкого давления.

Проблема была решена путём увеличения сечения воздухозабора и замены фильтра.

2. Низкое давление всасывания

Проблема: Кассетные сплит-системы вида ON-OFF на фреоне R410a после монтажа на одном объекте работают все на экстремально низком давлении всасывания — около 6 бар (нормальное давление составляет 7–9 бар). Монтаж произведён правильно. Попытка дозаправить систему не увеличила давление всасывания.

Решение: Температура наружного воздуха была +15°C. Стандартная температура работы наружного блока +35°C. Поскольку наружные блоки не имели регуляторов скорости вращения, происходило переохлаждение конденсатора и снижение давления испарения до 6 бар. Проблема была решена установкой регуляторов скорости вращения вентиляторов.

3. Высокое давление всасывания

Проблема: Полупромышленная модель китайского производителя после монтажа имеет производительность всего 30% и очень высокое давление всасывания — 15 бар. Количество фреона в норме. Перегрева конденсатора нет.

Количество фреона в норме. Перегрева конденсатора нет.

Решение: Данная серия производителя Galanz имеет в своей конструкции выносное дросселирующее устройство. Внешне оно похоже на трубку-переходник, поэтому монтажники посчитали, что это «лишняя деталь». В результате система функционировала без дросселирующего устройства. После установки его на место система заработала нормально.

4. Жидкий хладагент на всасывании VRF

Проблема: VRF-система в офисном центре с различными арендаторами работает при запуске нормально. Однако в процессе эксплуатации один раз в два-три дня возникает ошибка попадания жидкого хладагента на всасывание компрессора. В чём может быть причина?

Решение: На внутренних блоках стояли отдельные автоматы питания. Арендаторы «для экономии» отключали автоматы, при этом клапаны ЭРВ во внутренних блоках оставались открытыми. Жидкий хладагент поступал в газовый трубопровод и затем на всасывание компрессора.

5. «Плавающая» неисправность

Проблема: Две одинаковые кассетные сплит-системы японского производителя были установлены весной в большом обеденном зале, благополучно запущены и успешно отработали всё лето без проблем. Однако осенью стала появляться ошибка низкого давления всасывания и возникло обмерзание теплообменника. Наружный блок снабжён регулятором скорости вращения, поэтому переохлаждения нет. Количество хладагента также в норме.

Решение: Проблема была в том, что монтажники перепутали кабели управления. Системы одинаковы, наружные блоки стоят рядом, трубопровод и кабель проходят через одно отверстие, поэтому перепутать было несложно. Когда системы были запущены (одновременно) управляющий сигнал пришёл от одного кондиционера, а хладагент — от другого. Но проблемы не было, так как режим работы совпадал. Осенью теплоизбытки снизились и включили только один кондиционер. Включился вентилятор одного блока, а фреон стал подаваться в другой. В результате мы получили проблему «слабый испаритель», низкое давление испарения и обмерзание теплообменника внутреннего блока. После переключения кабеля связи всё заработало нормально.

В результате мы получили проблему «слабый испаритель», низкое давление испарения и обмерзание теплообменника внутреннего блока. После переключения кабеля связи всё заработало нормально.

Проблемы, связанные с холодильным маслом

Большое количество неисправностей возникает из-за проблем с циркуляцией и возвратом масла в компрессор.

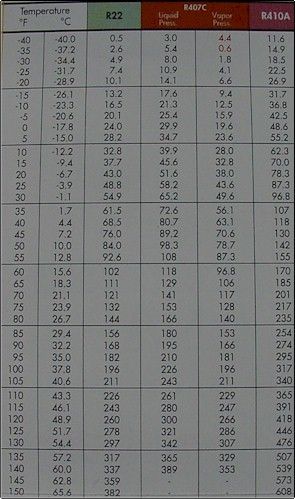

Тип холодильного масла, используемого в холодильных системах для смазки компрессоров, зависит от типа компрессора, его производительности, но главное — от используемого фреона. Маслá для холодильного цикла классифицируются как минеральные и синтетические. Минеральное масло используется главным образом с хладагентами CFC (R12) и HCFC (R22) и основано на нафтене или парафине, либо смеси парафина и акрилбензола. Хладагенты HFC (R32, R410a, R407c) не растворяются в минеральном масле, поэтому для них используется синтетическое масло.

При взаимной растворимости холодильное масло смешивается с хладагентом и циркулирует с ним на протяжении всего цикла охлаждения. Масляный картер в компрессоре содержит некоторое количество растворённого хладагента, а жидкий хладагент в конденсаторе содержит небольшое количество растворённого масла. Когда жидкий хладагент испаряется во внутреннем блоке, растворённое масло практически полностью отделяется от хладагента. Когда кондиционер отключается, холодильное масло накапливается не только в компрессоре, но и в любых элементах холодильного контура.

Масляный картер в компрессоре содержит некоторое количество растворённого хладагента, а жидкий хладагент в конденсаторе содержит небольшое количество растворённого масла. Когда жидкий хладагент испаряется во внутреннем блоке, растворённое масло практически полностью отделяется от хладагента. Когда кондиционер отключается, холодильное масло накапливается не только в компрессоре, но и в любых элементах холодильного контура.

Недостаток использования растворимого масла — это образование пены. Если холодильная машина отключается на длительный период и температура масла в компрессоре ниже, чем в других частях, хладагент конденсируется, и бóльшая его часть растворяется в масле. Если в этом состоянии происходит запуск компрессора, то давление в картере падает и растворённый хладагент испаряется, образуя пену. Данный процесс, называемый пенообразованием, приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования устанавливают подогреватель картера компрессора (фото 3).

Фото 3. Подогреватель картера компрессора

Влияние примесей на работу холодильного контура

В нашей статье обязательно следует коснуться проблем, возникающих из-за примесей в холодильном контуре:

1. Технологическое масло (машинное масло, масло для сборки). Если в систему, использующую хладагент HFC, попадёт технологическое масло (например, машинное), то такое масло будет отделяться, образуя хлопья и вызывая засор капиллярных трубок.

2. Вода. Если в систему охлаждения, использующую хладагент HFC, попадает вода, то повышается кислотность масла и происходит разрушение органических материалов, используемых в двигателе компрессора. Всё это приводит к разрушению и пробоям изоляции электродвигателя, засорению капиллярных трубок и т. д.

3. Механический мусор и грязь. Возникающие проблемы: засорение фильтров и капиллярных трубок, разложение и отделение масла, разрушение изоляции электродвигателя компрессора.

4. Воздух. Результат попадания большого количества воздуха (например, систему заправили без вакуумирования): аномальное давление, повышенная кислотность масла, пробой изоляции компрессора.

5. Примеси других хладагентов. Если в систему охлаждения попадает большое количество хладагентов различного типа, возникают аномальные рабочие давление и температура. Следствием чего является повреждение системы.

6. Примеси других холодильных масел. Многие холодильные масла не смешиваются друг с другом и выпадают в осадок в виде хлопьев. Хлопья забивают фильтры и капиллярные трубки, снижая расход фреона в системе, что ведёт к перегреву компрессора.

Для чего необходимо масло в холодильном контуре? Для смазки компрессора. И находиться масло должно именно в компрессоре. В обычной сплит-системе масло свободно циркулирует вместе с фреоном и равномерно распределяется по всему холодильному контуру. У систем VRF холодильный контур слишком большой, чтобы масло равномерно распределилось по нему. Поэтому первое устройство для возврата масла обратно в компрессор — это сепаратор масла в наружном блоке. Сепараторы масла ставятся на нагнетательной трубе компрессора. Бóльшая часть масла оседает в сепараторе и возвращается по отдельному маслопроводу в картер компрессора. Это устройство значительно улучшает режим смазки компрессора и в конечном итоге повышает надёжность системы.

Поэтому первое устройство для возврата масла обратно в компрессор — это сепаратор масла в наружном блоке. Сепараторы масла ставятся на нагнетательной трубе компрессора. Бóльшая часть масла оседает в сепараторе и возвращается по отдельному маслопроводу в картер компрессора. Это устройство значительно улучшает режим смазки компрессора и в конечном итоге повышает надёжность системы.

Примеры из практики

Влияние примесей в холодильном масле на работу систем кондиционирования или холодоснабжения не исчерпывается созданием перечисленных выше проблем. Автор хотел бы рассказать о двух примерах из личной практики.

1. Регулярный выход из строя компрессоров на системе VRF

Проблема: Смонтирована VRF-система кондиционирования воздуха. Дозаправка системы, параметры работы, конфигурация трубопроводов — всё в норме. Единственный нюанс — часть внутренних блоков не смонтирована, но коэффициент загрузки наружного блока допустимый — 80%. Тем не менее, компрессоры регулярно выходят из строя по причине заклинивания. В чём причина?

Тем не менее, компрессоры регулярно выходят из строя по причине заклинивания. В чём причина?

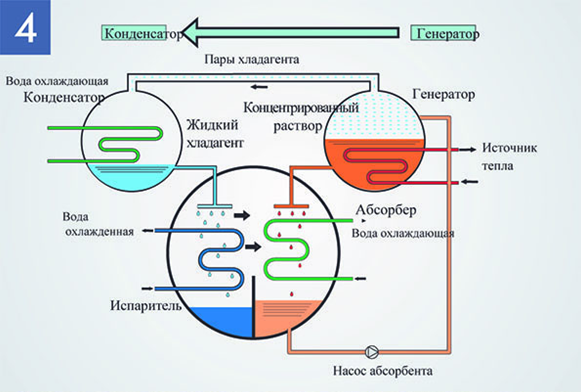

Решение: Причина оказалась проста: дело в том, что для монтажа недостающих внутренних блоков были подготовлены ответвления (рис. 4). Эти ответвления были тупиковыми «аппендиксами», в которые циркулирующее вместе с фреоном масло попадало, но обратно выйти уже не могло и накапливалось. Поэтому компрессоры выходили из строя из-за обычного «масляного голодания».

Чтобы этого не происходило, на ответвлениях максимально близко к разветвителям необходимо было поставить запорные вентили. Тогда масло свободно циркулировало бы в системе и собиралось режимом сбора масла.

Рис. 4. Схема частичного монтажа внутренних блоков в системе кондиционирования

2. Заклинивание компрессора

Проблема: Сплит-система кондиционирования обслуживает зал совещаний на втором этаже. Наружный блок установлен в подвале здания. Отработав абсолютно нормально лето, система осенью выдала заклинивание компрессора. В чём причина, если перепад высот, температура в подвале, количество фреона — всё в норме?

Отработав абсолютно нормально лето, система осенью выдала заклинивание компрессора. В чём причина, если перепад высот, температура в подвале, количество фреона — всё в норме?

Решение: Причина выхода из строя наружного блока была в отсутствии маслоподъёмной петли на газовом трубопроводе. Масло — жидкость, поэтому разделение фреона и масла может произойти лишь в движущемся потоке и только когда фреон находится в газовой фазе. Конкретно в этом случае в летний период система работала в режиме охлаждения. Наружный блок располагается ниже внутреннего, поэтому масло вместе с жидким фреоном нормально поднималось во внутренний блок. Затем фреон переходил в газовую фазу и возвращался. Масло самотёком тоже возвращалось обратно в наружный блок. То есть в режиме «холод» проблем не было.

Осенью блок переключили в режим «тепло» и направление движения фреона изменилось: от наружного блока в газовой фазе фреон поднимался к внутреннему блоку. Масло отделялось от фреона на вертикальных участках и оставалось на стенках газовой трубы, постепенно накапливаясь. Далее компрессор испытывал «масляное голодание» и выходил из строя.

Далее компрессор испытывал «масляное голодание» и выходил из строя.

Для фреонов R410a и R32 маслоподъёмные петли рекомендуется ставить через каждые 10 м вертикальных участков. Для фреонов R22 и R407c маслоподъёмные петли рекомендуется ставить через 5 м вертикальных участков (рис. 5).

Рис. 5. Схема маслоподъёмной петли в системе кондиционирования

Физический смысл маслоподъёмной петли сводится к накоплению масла перед вертикальным подъёмом. Масло скапливается в нижней части трубы и постепенно перекрывает отверстие для пропуска фреона. Газообразный фреон увеличивает свою скорость в свободном сечении трубопровода, захватывая при этом жидкое масло. При полном перекрытии сечения трубы маслом фреон выталкивает масло, как пробку, до следующей маслоподъёмной петли.

Заключение

Рассмотренные нами случаи не охватывают, к сожалению, все возможные варианты неисправностей холодильного контура систем кондиционирования. Жизнь очень многообразна и часто способна удивить даже опытного сервисного специалиста. Но не нужно забывать, что чудес не бывает и с помощью законов физики можно решить любую проблему или хотя бы понять, почему она возникла. А затем либо устранить неисправность, либо не допускать ситуаций, которые приводят к поломкам систем кондиционирования.

Жизнь очень многообразна и часто способна удивить даже опытного сервисного специалиста. Но не нужно забывать, что чудес не бывает и с помощью законов физики можно решить любую проблему или хотя бы понять, почему она возникла. А затем либо устранить неисправность, либо не допускать ситуаций, которые приводят к поломкам систем кондиционирования.

Как понять цикл охлаждения кондиционера

Если это типичное среднеатлантическое лето, вы, вероятно, проводите как можно больше часов в течение дня в прохладной части цикла охлаждения. В нашем климате это самое комфортное место для отдыха в это время года. Вывод тепла из дома – сложный процесс. В типичной балтиморской резиденции знакомый центральный кондиционер на самом деле включает в себя самые сложные инженерные решения в доме. Вероятно, поэтому летом он также является крупнейшим потребителем энергии. Когда все работает правильно, холодильный цикл — это чудо химии, механики и технологии, которое извлекает тепловую энергию и влагу из дома, оставляя после себя только благословение прохлады, обусловленного комфортом.

Уиллис Кэрриер так не планировал. Точно так же он ошибочно назвал свое устройство «поглотителем влаги», когда в 1902 году изобрел первый современный кондиционер и установил его на типографии в Нью-Йорке. В первую очередь его заботило снижение влажности внутри здания для улучшения контроля качества печати. Для этого система, которую он разработал, использовала холодильный цикл в основном для извлечения водяного пара из воздуха. К счастью для всех нас, у этого также был приятный побочный эффект охлаждения воздуха.

Режимы хладагента

В то время как запатентованное устройство Carrier представляло собой сложное чудовище, в котором в качестве хладагента циркулировал ядовитый аммиак, основная теория этого процесса была бы знакома любому, кто знаком с кондиционированием воздуха в наши дни. Термин «хладагент» описывает любое из ряда химических веществ, которые уникальными и эффективными способами переносят тепло в зависимости от температуры и давления в конкретный момент:

- Хладагент испаряется (точнее, кипит) при комнатной температуре.

- Когда хладагент испаряется из жидкости в холодное парообразное состояние, он легко поглощает тепловую энергию.

- Пары хладагента, находящиеся под давлением до очень высоких температур, конденсируются из горячего газа обратно в жидкость, высвобождая свою тепловую энергию.

- При быстром сбросе давления горячий жидкий хладагент снова превращается в холодный пар и поглощает больше тепла.

Если у вас есть одно химическое вещество, которое принимает все эти свойства, все, что вам нужно, — это механика, позволяющая сделать его многозадачным. Современный кондиционер сочетает в себе испарение, циркуляцию воздуха, повышение давления и теплопередачу в замкнутом цикле охлаждения, который обеспечивает прохладу в течение всего лета. Вот круговое путешествие по этому круговому циклу, начиная с прохладного и заканчивая там же.

Змеевик испарителя

Змеевик испарителя, установленный внутри устройства обработки воздуха в помещении, состоит из рядов медных трубок, по которым циркулируют холодные пары хладагента при низком давлении и температуре около 40 градусов. Змеевик также имеет воздушные каналы, которые позволяют теплому бытовому воздушному потоку проходить через змеевик с помощью вентилятора системы. Тепловая энергия естественным образом перетекает из более горячей зоны в более холодную. Тепло в воздушном потоке легко передается через высокопроводящие медные поверхности змеевика в абсорбирующие пары хладагента внутри. Извлекая тепловую энергию, воздух для бытовых нужд выходит из кондиционера в прохладном состоянии и рассеивается воздуходувкой по воздуховодам, обеспечивая комфорт в доме в жаркий день.

Змеевик также имеет воздушные каналы, которые позволяют теплому бытовому воздушному потоку проходить через змеевик с помощью вентилятора системы. Тепловая энергия естественным образом перетекает из более горячей зоны в более холодную. Тепло в воздушном потоке легко передается через высокопроводящие медные поверхности змеевика в абсорбирующие пары хладагента внутри. Извлекая тепловую энергию, воздух для бытовых нужд выходит из кондиционера в прохладном состоянии и рассеивается воздуходувкой по воздуховодам, обеспечивая комфорт в доме в жаркий день.

Еще одна полезная вещь происходит на змеевике испарителя. Используя еще один удобный факт физики, холодные поверхности испарителя заставляют водяной пар в теплом бытовом воздухе мгновенно конденсироваться в жидкость. Этот конденсат — загруженный центральный кондиционер может производить более 20 галлонов во влажный день — стекает в поддон для сбора и в канализацию.

Сухой воздух не сохраняет тепло, как влажный воздух, поэтому более сухая внутренняя среда легче охлаждается и ощущается более комфортно. Вот почему Кэрриер назвал свое устройство «кондиционером», а не просто «холодильником». Когда дело доходит до эффективного комфорта в помещении, это и тепло, и влажность.

Вот почему Кэрриер назвал свое устройство «кондиционером», а не просто «холодильником». Когда дело доходит до эффективного комфорта в помещении, это и тепло, и влажность.

Компрессорный цикл

Все еще пар, но более теплый из-за своей тепловой энергии, хладагент течет по изолированному трубопроводу к наружной половине центрального кондиционера. Он находится в шкафу, расположенном сразу за или сбоку от вашего дома. Внутри корпуса находится мощный электрический компрессор. Этот компонент является одной из причин, по которой ваш счет за кондиционер летом выше; компрессору требуется электричество 240 вольт для выполнения тяжелой работы по сжатию потока хладагента.

При сжатии хладагента молекулы тепловой энергии плотно сжимаются друг с другом, в результате чего температура нагнетания потока хладагента достигает более 200 градусов. В этом перегретом состоянии с высоким давлением хладагент выходит из компрессора и направляется в змеевик конденсатора.

Процесс конденсации

Думайте об этом как об обратной стороне змеевика испарителя. Фактически, конденсатор имеет очень похожую конструкцию для циркуляции хладагента, а также для обеспечения прохождения воздушного потока через змеевик. Однако он выполняет прямо противоположную функцию от испарителя. Когда очень горячий газообразный хладагент поступает в змеевик конденсатора, он быстро конденсируется в жидкое состояние.

Фактически, конденсатор имеет очень похожую конструкцию для циркуляции хладагента, а также для обеспечения прохождения воздушного потока через змеевик. Однако он выполняет прямо противоположную функцию от испарителя. Когда очень горячий газообразный хладагент поступает в змеевик конденсатора, он быстро конденсируется в жидкое состояние.

Основной принцип физики гласит, что в процессе конденсации всегда выделяется тепловая энергия. Хладагент делает это очень эффективно, «отбрасывая» свою нагрузку концентрированного тепла, когда он циркулирует по змеевику. Эта высвобождаемая тепловая энергия проводится через медные трубки змеевика и излучается в воздух ребрами змеевика, прикрепленными к трубке. Вентилятор конденсатора, расположенный внутри устройства, прогоняет воздух через змеевик и рассеивает это тепло в наружном воздухе.

Если вы когда-либо стояли рядом с внешней частью вашей центральной системы кондиционирования воздуха во время ее работы, вы, вероятно, замечали температуру воздуха, выходящего из устройства. Чувствуете себя знакомым? То тепло, которое сейчас изнуряет ваш задний двор, раньше было внутри вашего дома.

Чувствуете себя знакомым? То тепло, которое сейчас изнуряет ваш задний двор, раньше было внутри вашего дома.

Обратный путь

После выхода из змеевика конденсатора цикл хладагента возвращается к системе обработки воздуха в помещении по другой изолированной трубе. Однако непосредственно перед тем, как хладагент снова попадает в испаритель, происходит еще один жизненно важный процесс. В своем теплом жидком состоянии под давлением хладагент не в состоянии поглощать тепло внутри змеевика испарителя. Хладагент под давлением проходит через расширительный клапан, установленный на испарителе, и нагнетается через очень маленькое отверстие. Когда хладагент выходит из клапана, мгновенное расширение и быстрое падение давления заставляют концентрированные молекулы тепловой энергии рассеиваться далеко друг от друга. Температура хладагента падает, и поток снова переходит в парообразное состояние.

Когда замкнутый цикл хладагента начинается заново, холодный пар хладагента, циркулирующий через змеевик испарителя, поглощает еще больше тепла из воздуха в вашем доме, а также извлекает влагу. Тем временем вы отдыхаете в прохладном комфорте и думаете о Уиллисе Кэрриере с добрыми мыслями.

Тем временем вы отдыхаете в прохладном комфорте и думаете о Уиллисе Кэрриере с добрыми мыслями.

Проблемы с кондиционером

Так все просто? На самом деле нет: все вышеперечисленное — это A/C 101, (очень) короткая версия. Для квалифицированного специалиста по ОВиК холодильный цикл является высокотехнологичной темой, требующей профессиональной подготовки и непрерывного изучения, чтобы быть в курсе усовершенствований технологии, в которой он используется. Ни одна система не является надежной. Проблемы в холодильном цикле могут оказать серьезное влияние на эффективность и производительность вашего кондиционера.

Некоторые из наиболее распространенных проблем, с которыми вы можете столкнуться, включают:

- Грязные поверхности змеевика – Змеевик испарителя и змеевик конденсатора эффективно передают тепло. Однако не так много, если они покрыты пылью и грязью от воздушного потока, проходящего через катушку. Эффективность процесса теплопередачи через медные змеевики сильно снижается из-за скопления грязи и пыли, производительность системы падает, а эксплуатационные расходы возрастают.

Очистка змеевика является стандартной частью ежегодного технического обслуживания кондиционера, которое следует планировать каждый год.

Очистка змеевика является стандартной частью ежегодного технического обслуживания кондиционера, которое следует планировать каждый год. - Недостаточное количество хладагента – Низкий уровень хладагента является основой холодильного цикла, поэтому он может открыть ящик Пандоры системных сбоев и загадочных сбоев. Если у вас низкий уровень хладагента, у вас есть утечка где-то в системе, и просто добавить больше хладагента — это, в лучшем случае, очень краткосрочное решение. Специалист по обслуживанию HVAC измерит уровень хладагента. Если она ниже спецификаций, он будет использовать инструменты, чтобы отследить любую утечку, а затем отремонтировать ее, чтобы вернуть системе полную функциональность и эффективность.

Для получения дополнительной информации о холодильном цикле, а также о профессиональных услугах по обеспечению его бесперебойной работы в вашем доме в Балтиморе, штат Мэриленд, ознакомьтесь с решениями для кондиционирования воздуха Griffith Energy или позвоните по телефону 888-474-3391.

ОСНОВЫ ОХЛАЖДЕНИЯ: Оптимизация производительности системы с помощью TXV

ПРИМЕЧАНИЕ РЕДАКТОРА: Эта статья была обновлена, чтобы включить видеообзор основ учета HVACR.

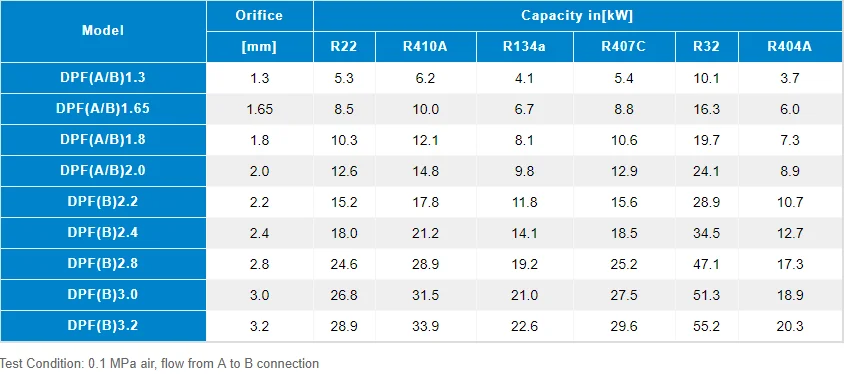

Терморегулирующий вентиль (ТРВ) — это прецизионное устройство, предназначенное для регулирования скорости, с которой жидкий хладагент поступает в испаритель. Этот контролируемый поток необходим для предотвращения возврата жидкого хладагента в компрессор.

TXV разделяет стороны высокого и низкого давления системы охлаждения или кондиционирования воздуха. Жидкий хладагент поступает в клапан под высоким давлением, но его давление снижается, когда ТРВ ограничивает количество хладагента, поступающего в испаритель.

Помните, что TXV контролирует только одну вещь: скорость потока жидкого хладагента в испаритель. TXV не предназначен для контроля температуры воздуха, давления напора, производительности, давления всасывания или влажности. Попытки использовать TXV для управления любой из этих системных переменных приведут к снижению производительности системы и возможному отказу компрессора.

Помните, что TXV контролирует только одну вещь:

скорость потока жидкого хладагента в испаритель.

TXV реагирует на температуру газообразного хладагента на выходе из испарителя. Эта температура определяется датчиком , расположенным рядом с выпускным отверстием испарителя ( рис. ). TXV также реагирует на давление хладагента в испарителе, которое передается на TXV по уравнительной линии. Реагируя на эти переменные, ТРВ поддерживает заданный перегрев в испарителе. Именно так TXV поддерживает баланс системы и ее правильную работу. Чтобы понять, как это работает, мы должны иметь четкое представление о перегреве.

Перегрев

Перегрев это разница между двумя температурами:

- температура насыщения хладагента (т. е. температура, при которой хладагент переходит из жидкого состояния в пар. Это то же самое, что и его точка кипения. Для воды на уровне моря температура насыщения составляет 212°F. Насыщение температура жидкости увеличивается с увеличением давления.

- фактическая температура хладагента (т. е. температура паров хладагента к моменту их достижения на выходе из испарителя).

Пример перегрева:

- Холодильный испаритель работает с хладагентом R-22 при давлении всасывания 69 фунтов на квадратный дюйм; его температура насыщения составляет 40°F. Это температура, при которой хладагент испаряется из жидкости в пар.

- Когда хладагент движется по змеевику, он поглощает тепло окружающей среды, окружающей змеевик, пока жидкость не испарится.

- Пары хладагента продолжают поглощать тепло из окружающей среды вокруг змеевика, и его температура продолжает расти. В этот момент он перегрет.

- Если температура хладагента поднялась до 50°F, к тому времени, когда он достигнет выхода из испарителя, его перегрев составит 10°F (50°F — 40°F = 10°F). Величина перегрева зависит от двух переменных: количества хладагента, поступающего в испаритель, и количества тепла, которому подвергается испаритель.

Проблемы могут возникнуть как при высоком, так и при низком перегреве.

Проблемы могут возникнуть как при высоком, так и при низком перегреве.

Когда перегрев слишком низкий, точка, в которой весь хладагент окончательно испаряется, находится очень близко к выходному отверстию испарителя. Когда это происходит, жидкий хладагент может попасть обратно в компрессор, что приведет к серьезному повреждению.

Когда перегрев слишком высок, жидкий хладагент полностью испаряется задолго до того, как достигнет выхода испарителя. В результате температура паров хладагента продолжает расти, повышая перегрев газа во всасывающей линии от испарителя к компрессору.

Каждому повышению температуры всасываемого газа, поступающего в компрессор, на один градус соответствует повышение температуры нагнетаемого газа на полтора градуса. Это может привести к снижению производительности системы и перегреву компрессора. Контролируя скорость, с которой хладагент под высоким давлением выбрасывается в испаритель, ТРВ регулирует количество возникающего перегрева.

Базовая операция TXV

ТРВ регулирует перегрев, контролируя поток жидкого хладагента. При этом также снижается давление хладагента.

- Жидкий хладагент поступает в ТРК под высоким давлением.

- По мере уменьшения потока жидкого хладагента его давление падает.

- Хладагент, выходящий из ТРВ, теперь представляет собой смесь жидкости и пара под низким давлением.

Поскольку поток ограничен, происходит несколько вещей:

- Давление жидкого хладагента падает

- Небольшое количество жидкого хладагента превращается в газ при падении давления.

- Этот «взрывной газ» представляет собой высокую степень передачи энергии, поскольку явная теплота хладагента преобразуется в скрытую теплоту.

- Комбинация жидкости и пара под низким давлением перемещается в испаритель, где остальная часть жидкого хладагента «выкипает» в газообразное состояние, поглощая тепло из окружающей среды.

Изменения температуры газа на выходе из испарителя обнаруживаются датчиком, который затем заставляет штифт клапана перемещаться внутрь или наружу, регулируя поток хладагента через ТРВ.