Как заправить чиллер фреоном — советы Квантум-В

Чиллер, в виду своей экономической значимости, техника, требующая скрупулёзного внимания. Придерживаясь правилами и пошаговым действиям, описанным в этой статье, заправить чиллер не составит Вам большого труда.

Информация, данная в этой статье, приведена для людей, имеющих определенные навыки, опыт и специальное образование в области холодоснабжения.

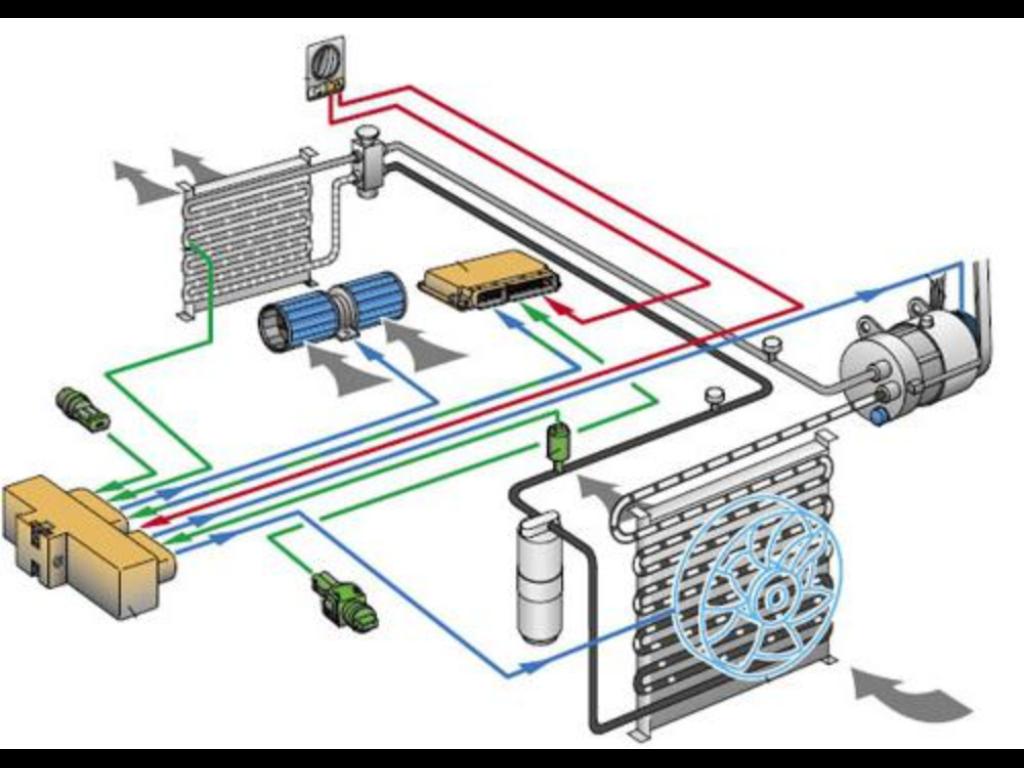

Итак, разберем систему с одним холодильным контуром.

Проверка герметичности

Стартом для проведения комплекса работ по настройке и заправке оборудования, служат манометрические испытания холодильного контура. пспытания проводят сухим азотом, систему прессуют, и выдерживают под высоким давлением продолжительное время. Убедившись в герметичности, можно приступать к удалению воздуха.

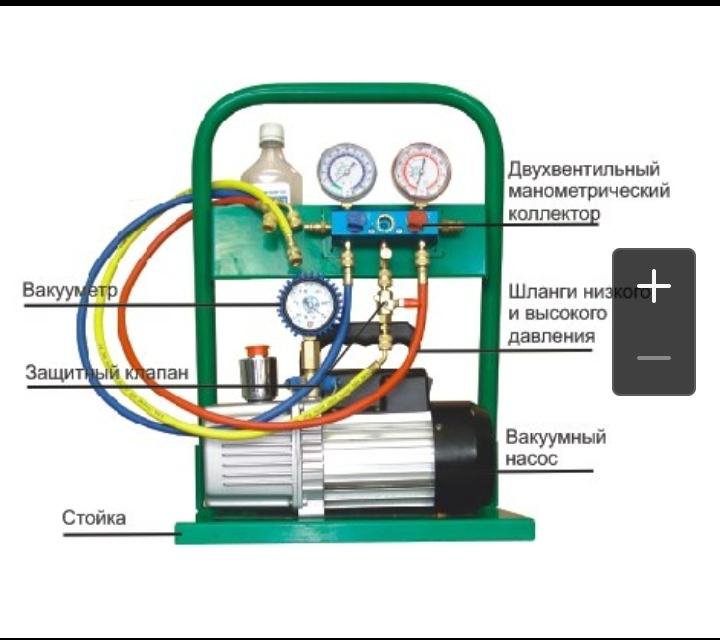

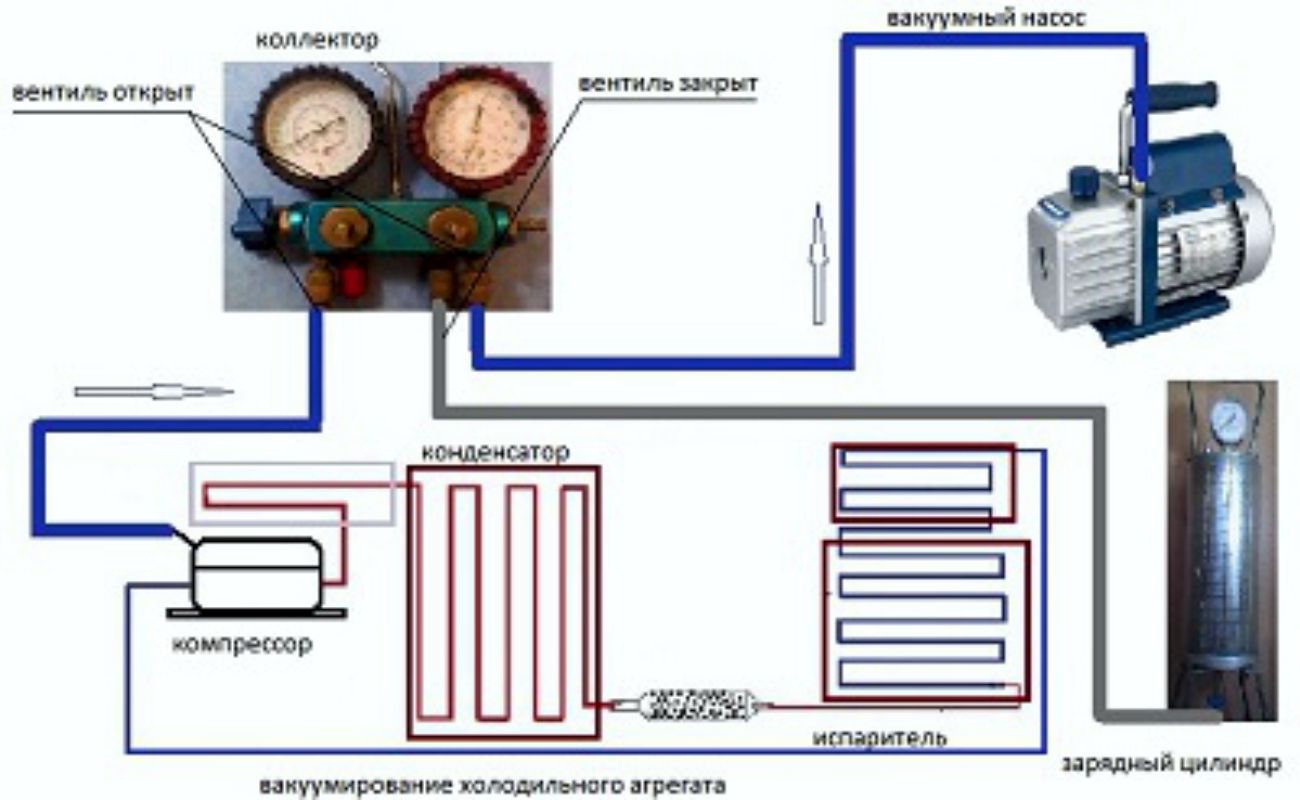

Вакуумирование

Наличие в компрессоре обратного клапана на нагнетающем патрубке и соленоидного клапана на жидкостной линии, разбивают систему на два отдельных участка:

- Нагнетающий патрубок компрессора и конденсатор

- Испаритель, всасывающий патрубок и компрессор

Вакуумировать нужно сразу два участка.

Процесс этот нужно производить до полного испарения остатков газов в компрессорном масле и по достижению отрицательного давления в системе. Время вакуумации зависит от мощности насосов и объема контура. Процесс, в среднем длится около 3-х часов.

Проверка систем

Проверяем работоспособность: насосной станции, реле протока теплоносителя, подогрева картера компрессора и правильность чередования фаз. Питание нужно подать за 24 часа до первого пуска. Подробно ознакомиться со списком необходимых для пуска работ, Вы сможете на этой странице.

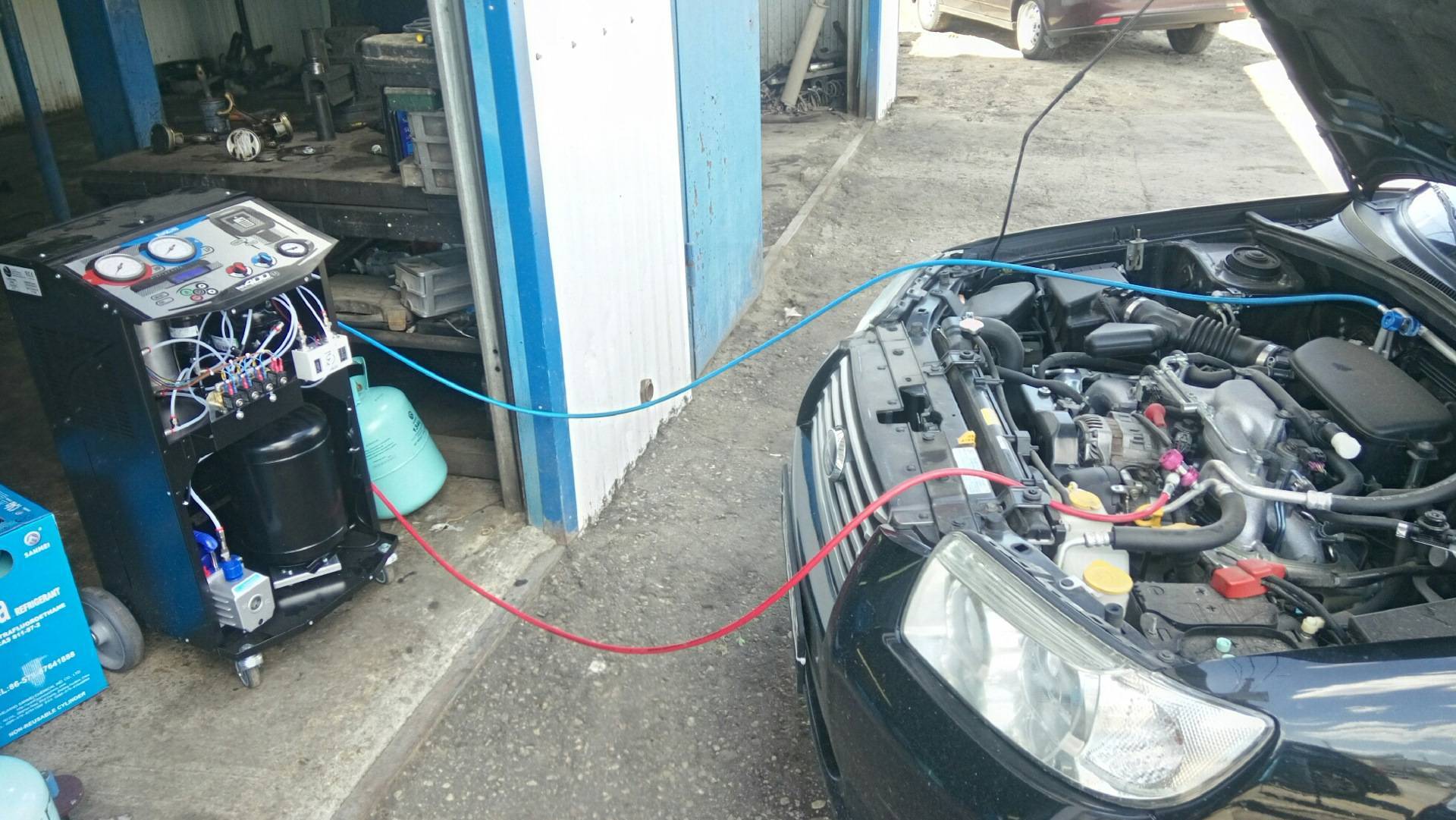

Заправка фреоном

По завершению вакуумирования, не отсоединяя шланги манометрической станции от сервисных портов, перекрываем запорные краны коллектора, отключаем шланг от вакуумного насоса, и подсоединяем его к баллону с фреоном. Затем переворачиваем и устанавливаем баллон с фреоном на весы. Приоткрыв баллон, стравливаем воздух из шланга и приступаем к заправке.

Сначала необходимо заправлять фреоном жидкостную линию контура и конденсатор (красный шланг на фото) до момента, пока фреон не перестанет заходить в систему, и давление баллона сравняется с давлением контура. Во время заправки жидкого агента в нагнетающую линию необходимо мониторить рост давления на всасывающем трубопроводе (шланг на компрессоре желтого цвета), если там продолжает оставаться вакуум – начните заправку 2-го участка газовой составляющей до выравнивания давлений.

Во время заправки жидкого агента в нагнетающую линию необходимо мониторить рост давления на всасывающем трубопроводе (шланг на компрессоре желтого цвета), если там продолжает оставаться вакуум – начните заправку 2-го участка газовой составляющей до выравнивания давлений.

Внимание: Не стоит заправлять всасывающую линию жидкой фазой, это может привести к гидроударам в компрессоре при первом пуске.

Подготовка к дозаправке

Для осуществления полной заправки чиллера, необходимо будет включить чиллер и дозаправлять его во время работы, перед тем нужно провести следующие действия:

- Подсоедините температурный датчик на жидкостную линию – для контроля температуры трубы

- Один шланг манометра оставьте на жидкостной линии (красный шланг на фото) для мониторинга температуры конденсации фреона

- Второй шланг подключите к сервисному порту на участке между ТРВ и испарителем

На участке ТРВ-испаритель, заправить систему получится гораздо быстрее, чем на всасывающем патрубке. При заправке в патрубок всасывания нельзя допустить попадания жидкого агента в компрессор, добавлять фреон придется периодичными открываниями кранов коллектора. А на участке ТРВ-испаритель проблем с попаданием жидкой фракции в компрессор не возникнет.

При заправке в патрубок всасывания нельзя допустить попадания жидкого агента в компрессор, добавлять фреон придется периодичными открываниями кранов коллектора. А на участке ТРВ-испаритель проблем с попаданием жидкой фракции в компрессор не возникнет.

Запуск и дозаправка агрегата

птак, включаем циркуляционный насос и нажимаем на кнопку пуска чиллера. Теперь можно приступать к дозаправке до необходимого значения переохлаждения (П/О) газа в конденсаторе. Оно должно составлять от 4 до 7 К.

Переохлаждение фреона – это разность между температурой конденсации газа (определяется по манометру ВД, установленному в нагнетающей или жидкостной линии) и температурой на поверхности жидкостной трубы.

После проведения заправки, запишите количество заправленного газа и рабочие параметры агрегата в «лист запуска чиллера».

Пошаговое руководство по заправке хладагента в систему чиллера »Производитель промышленных чиллеров из Китая

Зачем нам нужно вакуумировать систему чиллера?

Заправка жидким хладагентом

Заправка газом хладагента

Что такое процесс меднения в холодильной системе?

Случай: заправка газообразным хладагентом переменного тока | кондиционер

Зачем нам нужно вакуумировать систему чиллера?Все холодильные системы рассчитаны на работу без влаги и неконденсирующихся газов; в противном случае он может работать не так, как задумано, и может преждевременно выйти из строя.

Наличие влаги в системе кондиционирования воздуха может привести к образованию кислого шлама. Это может вызвать ограничения в различных местах, таких как расширительные клапаны, змеевики испарителя, что снижает общий охлаждающий эффект.

В случае герметичного компрессора это может привести к повреждению изоляции обмотки, что приведет к короткому замыканию и сгоранию двигателя компрессора.

Неконденсирующиеся газы — это просто воздух, который может попасть во время заправки хладагента, ремонта или технического обслуживания. Эти газы занимают место в конденсаторе и ограничивают количество жидкого хладагента, что снижает эффективность охлаждения.

Откачка осуществляется с помощью вакуумного насоса и рекуперационной емкости, которые откачивает система. Нам нужно подождать около 20-25 минут, чтобы убедиться, что манометр держит отрицательное давление (вакуум), как показано на рисунке.

Этот процесс может гарантировать отсутствие утечек в системе, так как воздух или влага могут проникнуть через трещины в трубах или негерметичные прокладки или соединения во время выполнения процедур вакуумирования.

На изображении выше мы видим два установленных устройства, одно из которых представляет собой аналоговый манометр, показывающий окончательные отрицательные показания, а другое представляет собой цифровой вакуумметр, показывающий 500 микрон в качестве окончательных показаний, подключенных к одной и той же линии, чтобы гарантировать, что система на 100%. эвакуирован.

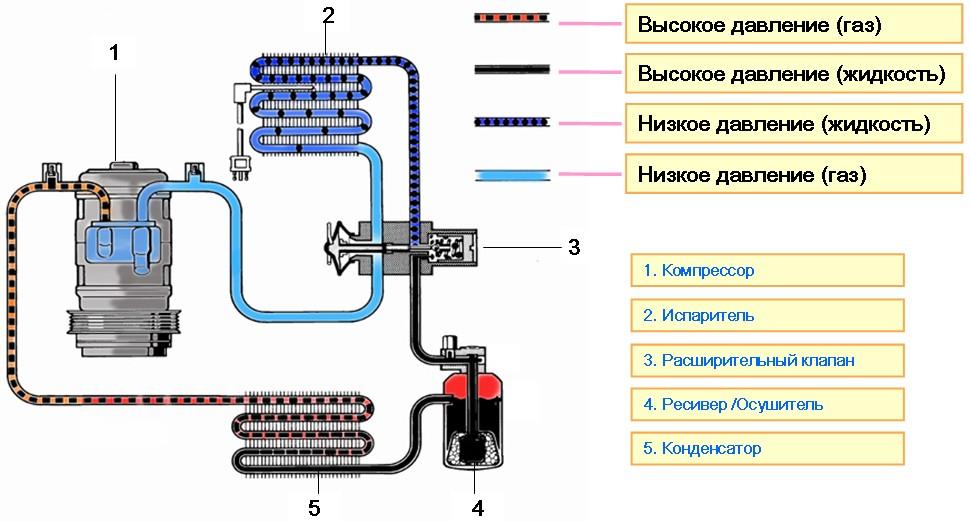

Заправка жидким хладагентомЖидкие хладагенты обычно добавляются в жидкостную линию при соблюдении надлежащих условий. Если используется какой-либо метод нагрева для впрыскивания парообразного хладагента во всасывающую линию, 100% пара должны поступать в компрессор.

Жидкий хладагент несжимаем и может серьезно повредить любой компрессор.

Заправка газом хладагентаВсегда заправляйте парообразный хладагент из точки, где давление в системе ниже, чем давление в заправочном баллоне.

Если мы попытаемся произвести заправку со стороны нагнетания компрессора, то хладагент вместо того, чтобы идти из заправочного цилиндра в систему, может начать реверсировать, заполняя сам заправочный цилиндр.

Помните, что высокое давление течет к нижней стороне.

Только во время вакуумирования системы охлаждения или когда в системе недостаточно хладагента, хладагент может быть введен как со стороны высокого, так и со стороны низкого давления блока HVAC.

Преимущественно большой зарядный цилиндр имеет два клапана. Красный подключен к погружной трубке и предназначен для заправки жидкостью. Синий подключается сверху без погружной трубки и предназначен для заправки газом. В обоих случаях цилиндр удерживается в вертикальном положении во время зарядки.

Если баллон для заправки хладагентом имеет только один клапан, то у нас нет погружной трубки, и в этом случае необходимо перевернуть баллон для заправки жидкостью.

Что такое процесс меднения в холодильной системе?Когда в системе присутствует влага, она соединяется с хладагентом, образуя кислый раствор.

Этот кислый раствор растворяет медные трубки и извлекает медь из сплавов на основе меди, таких как латунь или бронза, присутствующих в различных частях системы кондиционирования воздуха, в основном в трубопроводах.

Эта медь осаждается в подшипниках компрессора и всасывающих/нагнетательных клапанах в виде медного покрытия, что может привести к утечкам в системе хладагента, длительной работе холодильной установки, снижению общей эффективности охлаждения холодильной системы, засорению фильтра/осушителя, загрязнению хладагент и масло.

Продолжая наш процесс заправки паром, зарядный цилиндр можно взвесить перед заправкой с помощью весов.

Случай: заправка газообразным хладагентом переменного тока | кондиционер

Учитывая, что у нас очень мало хладагента и необходимо пополнить всю систему свежей заправкой.

- Подсоедините соединения шлангов 2 и 3 к C и D соответственно.

- Оба манометра должны быть обнулены.

- Прикрепите датчик температуры в правильном месте рядом с сенсорной лампой, чтобы измерить степень перегрева.

- Откачайте систему в емкость для сбора отходов, подключив вакуумный насос к заправочному шлангу 1, откройте оба клапана A и B до завершения процесса вакуумирования (окончательные показания вакуумметра показывают 500 микрон).

- Остановите вакуумный насос после вакуумирования системы, закройте клапан заправочного шланга (1), идущий к резервуару для сбора, проверьте падение давления на манометре в течение примерно 20 минут, чтобы узнать, нет ли утечки в системе.

- Отсоедините заправочный шланг 1 от вакуумного насоса и подсоедините его к синему штуцеру заправочного баллона для заправки газом.

- Откройте клапан А, приоткройте соединение в точке С и продуйте всю линию шланга от 1 до 2, приоткрыв газовый клапан баллона для заправки хладагентом; старайтесь не допускать чрезмерной утечки непосредственно в окружающую среду.

- Таким же образом очистите боковые шланги высокого давления для жидкости от 1 до 3, чтобы удалить воздух/влагу из шланга.

- Now tight both the low and high-pressure side hose at position C & D, respectively as shown in the image.

- Начните заправку газообразного хладагента из баллона с хладагентом в сторону низкого давления системы на соединении C, открыв клапан A и клапан хладагента на заправочном баллоне, пока вакуум не станет равным нулю.

- Теперь запустите компрессор, когда давление всасывания станет выше нуля.

- Приблизительно через 30–40 секунд заправки закройте клапан А и проверьте манометр на всасывании на повышение давления.

- Постоянно контролируйте степень перегрева с помощью калибратора температуры, чтобы убедиться, что жидкость также не попадает на всасывание компрессора; мы можем рассчитать, сколько заряда присутствует в системе по диаграмме давления.

- Если температура перегрева высокая, это означает, что в системе недостаточно хладагента, а более низкая температура перегрева, чем требуемое значение, означает, что система перезаправлена.

- Повторяйте процедуры с 10 по 11, пока давление всасывания не достигнет 60 фунтов на квадратный дюйм (согласно данным производителя). Это позволяет избежать риска перезарядки системы, а также обеспечивает измерение хладагента на весах.

- Как только хладагент заправится, закройте клапан хладагента, клапаны A и B, отсоедините все шланги и закрепите все.

Дэвид

Эксперт, специализирующийся на промышленных холодильных машинах более 10 лет, хорошо знаком с решениями по водяному охлаждению в энергетике, авиакосмической, автомобильной, электронной, производственной обработке, медицинской промышленности и т.д.

Заправка хладагента в систему чиллера— пошаговое руководство »Производитель промышленных чиллеров из Китая

Зачем нам нужно вакуумировать систему чиллера?

Заправка жидким хладагентом

Заправка газом хладагента

Что такое процесс меднения в холодильной системе?

Случай: заправка газообразным хладагентом переменного тока | кондиционер

Зачем нужно вакуумировать систему чиллера?Все холодильные системы рассчитаны на работу без влаги и неконденсирующихся газов; в противном случае он может работать не так, как задумано, и может преждевременно выйти из строя.

Наличие влаги в системе кондиционирования воздуха может привести к образованию кислого шлама. Это может привести к ограничениям в различных местах, таких как расширительные клапаны, змеевики испарителя, снижая общий охлаждающий эффект.

Это может привести к ограничениям в различных местах, таких как расширительные клапаны, змеевики испарителя, снижая общий охлаждающий эффект.

В случае герметичного компрессора это может привести к повреждению изоляции обмотки, что приведет к короткому замыканию и перегоранию двигателя компрессора.

Неконденсирующиеся газы — это просто воздух, который может попасть во время заправки хладагента, ремонта или технического обслуживания. Эти газы занимают место в конденсаторе и ограничивают количество жидкого хладагента, что снижает эффективность охлаждения.

Вакуумирование осуществляется с помощью вакуумного насоса и рекуперационной емкости, которые система откачивает. Нам нужно подождать около 20-25 минут, чтобы убедиться, что манометр удерживает отрицательное давление (вакуум), как показано на рисунке.

Этот процесс может гарантировать отсутствие утечек в системе, так как воздух или влага могут проникнуть через трещины в трубах или негерметичные прокладки или соединения во время выполнения процедур вакуумирования.

На изображении выше мы видим два установленных устройства, одно из которых представляет собой аналоговый манометр, показывающий окончательные отрицательные показания, а другое представляет собой цифровой вакуумметр, показывающий 500 микрон в качестве окончательных показаний, подключенных к одной линии, чтобы гарантировать, что система 100% эвакуированы.

Заправка жидким хладагентомЖидкие хладагенты обычно добавляются в жидкостную линию при соблюдении соответствующих условий. Если используется какой-либо метод нагрева для впрыскивания парообразного хладагента во всасывающую линию, 100% пара должны поступать в компрессор.

Жидкий хладагент несжимаем и может серьезно повредить любой компрессор.

Заправка газообразным хладагентомВсегда заправляйте парообразный хладагент с точки, где давление в системе ниже, чем давление в заправочном баллоне.

Если попытаться произвести заправку со стороны нагнетания компрессора, то хладагент вместо того, чтобы идти из заправочного цилиндра в систему, может начать реверсировать, заполняя сам заправочный цилиндр.

Помните, что высокое давление течет к нижней стороне.

Только во время вакуумирования системы охлаждения или когда в системе недостаточно хладагента, хладагент может быть введен как на стороне высокого, так и на стороне низкого давления блока HVAC.

В основном большой зарядный цилиндр с двумя клапанами. Красный подключен к погружной трубке и предназначен для заправки жидкостью. Синий подключается сверху без погружной трубки и предназначен для заправки газом. В обоих случаях цилиндр удерживается в вертикальном положении во время зарядки.

Если баллон для заправки хладагентом имеет только один клапан, то у нас нет погружной трубки, и в этом случае необходимо перевернуть баллон для заправки жидкостью.

Что такое процесс меднения в холодильной системе?Когда в системе присутствует влага, она соединяется с хладагентом, образуя кислый раствор.

Этот кислый раствор растворяет медные трубки и извлекает медь из сплавов на основе меди, таких как латунь или бронза, присутствующих в различных частях системы кондиционирования воздуха, в основном в трубопроводах.

Эта медь осаждается в подшипниках компрессора и всасывающих/нагнетательных клапанах в виде медного покрытия, что может привести к утечкам в системе хладагента, длительной работе холодильной установки, снижению общей эффективности охлаждения системы охлаждения, засорению фильтра/осушителя, загрязнение хладагента и масла.

Продолжая наш процесс заправки паром, зарядный цилиндр перед заправкой можно взвесить с помощью весов.

Случай: заправка газообразным хладагентом переменного тока | кондиционер

Учитывая, что у нас очень мало хладагента и необходимо пополнить всю систему свежей заправкой.

- Подсоедините соединения шлангов 2 и 3 к C и D соответственно.

- Оба датчика должны быть обнулены.

- Прикрепите датчик температуры в правильном месте рядом с сенсорной лампой, чтобы определить степень перегрева.

- Вакуумируйте систему в емкость для сбора отходов, подключив вакуумный насос к заправочному шлангу 1, откройте оба клапана A и B до завершения процесса вакуумирования (окончательные показания вакуумметра показывают 500 микрон).

- Остановите вакуумный насос после вакуумирования системы, закройте клапан заправочного шланга (1), идущего к резервуару для сбора, проверьте падение давления на манометре в течение примерно 20 минут, чтобы узнать, нет ли утечки в системе.

- Отсоедините заправочный шланг 1 от вакуумного насоса и подсоедините его к синему штуцеру заправочного баллона для заправки газом.

- Откройте вентиль А, приоткройте соединение в точке С и продуйте всю шлангопроводную линию от 1 до 2, приоткрыв газовый вентиль баллона для заправки хладагента; старайтесь не допускать чрезмерной утечки непосредственно в окружающую среду.

- Таким же образом продуйте шланги стороны жидкости высокого давления с 1 по 3, чтобы удалить воздух/влагу из шланга.

- Теперь затяните шланги со стороны низкого и высокого давления в положениях C и D соответственно, как показано на рисунке.

- Начните заправку газообразного хладагента из баллона с хладагентом в сторону низкого давления системы на соединении C, открывая клапан A и клапан хладагента заправочного баллона, пока вакуум не станет равным нулю.

- Теперь запустите компрессор, когда давление всасывания станет выше нуля.

- Примерно через 30–40 секунд зарядки закройте клапан A и проверьте манометр на всасывании на предмет роста давления.

- Постоянно контролируйте степень перегрева с помощью калибратора температуры, чтобы убедиться, что жидкость также не попадает на всасывание компрессора; мы можем рассчитать, сколько заряда присутствует в системе по диаграмме давления.

- Если температура перегрева высокая, это означает, что в системе недостаточно хладагента, а более низкая температура перегрева, чем требуемое значение, означает, что система перезаправлена.

- Повторяйте процедуры с 10 по 11, пока давление всасывания не достигнет 60 фунтов на кв. дюйм (согласно данным производителя). Это позволяет избежать риска перезарядки системы, а также обеспечивает измерение хладагента на весах.

- После заправки хладагента закройте клапан хладагента, клапаны A и B, отсоедините все шланги и закрепите все.

Дэвид

Эксперт, специализирующийся на промышленных чиллерах более 10 лет, хорошо разбирается в решениях для водяного охлаждения в энергетике, аэрокосмической, автомобильной, электронной, обрабатывающей, медицинской промышленности и т. д.

Методы заправки хладагентом-Чиллер GESON — Чиллеры |Водяные чиллеры, воздухоохладители,винтовые/спиральные/центробежные чиллеры,промышленные | Чиллеры HVAC

Перейти к содержимомуПредыдущий

Заправка хладагентом является важным и сложным этапом установки и обслуживания систем кондиционирования воздуха, холодильных систем и систем холодильного оборудования.

Существует несколько методов заправки хладагентом, каждый из которых имеет свои преимущества и недостатки.

В этом блоге инженеры GESON обсудят некоторые из наиболее распространенных методов заправки хладагентом, используемых сегодня.

1. Метод взвешивания:

Метод взвешивания, возможно, является наиболее точным методом заправки хладагента в систему холодильного оборудования.

Он включает взвешивание контейнера с хладагентом до и после заправки для определения массы заправленного хладагента.

Этот метод особенно полезен при заправке холодильной системы фиксированным количеством хладагента, часто применяемым в небольших кондиционерах.

Для использования метода взвешивания вам необходимо подготовить весы для хладагента и емкость с хладагентом.

Сначала подсоедините контейнер с хладагентом к системе чиллера и откройте вентиль.

Затем поместите контейнер на весы и тарируйте его до нуля.

Затем заправляйте систему хладагентом до тех пор, пока не будет достигнут требуемый вес.

Наконец, отсоедините контейнер с хладагентом и снова взвесьте его, чтобы определить, сколько кг хладагента было добавлено.

2. Текущий метод:

Текущий метод — это быстрый и простой способ заправки хладагента в систему холодильного оборудования.

Он включает измерение тока, потребляемого компрессором, и использование этого значения для определения массы заправки хладагентом.

Этот метод особенно полезен при заправке системы холодильного оборудования, которая не имеет фиксированной загрузки, например, более крупного кондиционера или коммерческой холодильной системы.

Чтобы использовать текущий метод, вам необходимо подготовить токоизмерительные клещи и схему заправки хладагента.

Сначала измерьте ток, потребляемый компрессором при работающей системе.

Затем используйте диаграмму заправки, чтобы определить правильный вес заправки хладагентом на основе потребляемого тока.

Наконец, заправьте систему хладагентом, пока не будет достигнута желаемая заправка.

3. Метод давления:

Метод давления — еще один быстрый и простой способ заправки хладагента в систему.

Он включает измерение давления хладагента в системе и использование этого значения для определения заправки хладагентом.

Этот метод особенно удобен при заправке системы, которая не имеет фиксированной зарядки, например, более крупного кондиционера или коммерческой холодильной системы.

Чтобы использовать метод измерения давления, вам потребуется подготовить манометр хладагента и схему заправки хладагентом.

Сначала измерьте давление хладагента в системе во время ее работы.

Затем используйте таблицу заправки, чтобы определить правильную заправку хладагента на основе показаний давления.

Наконец, заправьте систему хладагентом, пока не будет достигнута желаемая заправка.

4. Зеркальный метод:

Зеркальный метод — это уникальный способ заправки хладагента в систему, при котором используется зеркало для наблюдения за смотровым стеклом системы. Смотровое стекло обеспечивает визуальную индикацию заправки хладагентом, а зеркало используется для наблюдения за смотровым стеклом на расстоянии.

Этот метод особенно удобен при заправке системы, которая не имеет фиксированной заправки, такой как более крупная установка кондиционирования воздуха или торговая холодильная система.