Блок осушки воздуха: заказать в компании «ФАСХИММАШ»

Заказать

В различных отраслях промышленности технологическим процессом определяется необходимый уровень степени очистки и подготовки газов.

Для решения задач по подготовке газов на промышленных объектах «ФАСХИММАШ» освоило выпуск блоков осушки и подготовки газов. Они необходимы для удаления избыточной влажности и очистки воздуха от различных примесей: масла.

Система осушки выполнена в виде блоков высокой степени заводской готовности, что позволяет значительно сэкономить ресурсы и время на ввод в эксплуатацию технологической системы.

Блоки подготовки и осушки воздуха изготавливают исходя из технического задания заказчика с учетом требований, обусловленных технологическим процессом.

- проектирует и реализует осушающие установки для любых промышленных предприятий;

- Наши блоки осушки работают на обезвоженном адсорбенте и других материалах;

- В нашем производственном центре можно заказать блоки для самых разных производственных отраслей.

Принцип работы

Принцип работы блоков – устранение из газа или смеси газов избыточной влаги. Для этого машина забирает газ, который спустя некоторое время возвращается в систему уже осушенным и очищенным. Работа такого блока позволяет поддерживать оптимальный уровень влажности газа.

Применяемый газ поступает в блок подготовки, в котором осуществляются необходимые физические процессы, такие как нагрев, фильтрация, адсорбация, удаление примесей, контроль состава и качества газа на выходе из блоков осушки.

«ФАСХИММАШ» производит поставляем блоки осушки, использующие современные адсорбирующие вещества.

В комплект такого блока входят специальные резервуары – адсорберы.

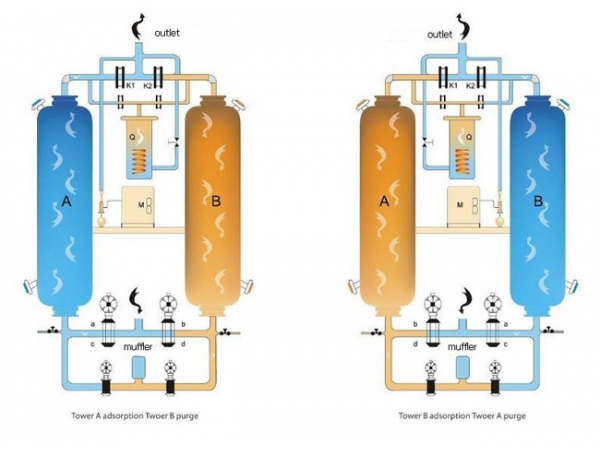

В большинстве случаев система блока осушки использует попеременный режим работы адсорберов. Пока один резервуар осушает воздух, другой регенерирует его. Переключение с режима осушения на режим регенерации выполняется с помощью вентилей.

Блок осушки может поставляться:

- в качестве комплектующих элементов для той или иной системы;

- как отдельное устройство.

При подборе и заказе системы осушки необходимо учитывать множество параметров:

- пропускная способность блока сушки и очистки воздуха должна быть выше уровня подачи воздуха компрессором.

- Выходное давление воздуха из компрессора должно быть меньше давления воздуха, подводимого к блоку, или равно этому давлению.

- Перед заказом блоков осушки и адсорберов рекомендуем обратиться к нашим техническим специалистам за подробной консультацией.

Комплект, в котором поставляется блок сушки и очистки воздуха, может включать систему автоматизированного управления (САУ). Она обеспечивает работу установки полностью в автоматическом режиме.

Блоки осушки воздуха производства «ФАСХИММАШ» полностью соответствуют установленным требованиям.

Технические характеристики адсорберов

| Диаметр сосуда | 800-1600 миллиметров |

| Диапазон рабочих температур | от -60 до +50 °С |

| Рабочее давление | до 1,8 МПа |

| Материальное исполнение | 09Г2С — Низколегированная углеродистая сталь |

Области применения

- технологических систем АГНКС;

- технологических систем газонаполнительных станций, для очистки и подготовки СУГ;

- в тех технологических системах, где требуются газы высокой степени очистки;

- в системах газоснабжения и газопотребления предприятий, в т.

ч. предприятий энергообеспечения.

ч. предприятий энергообеспечения.

При заказе блоков осушки (для промышленных предприятий или для разработки газовых месторождений) необходимо обратить внимание на следующие показатели:

|

|

Звоните нам по телефону в Москве 8 (495) 761-55-49.

Номер для регионов страны 8 800 775 12 49 (звонок бесплатный)

Вы также можете написать нам на почту [email protected] или [email protected].

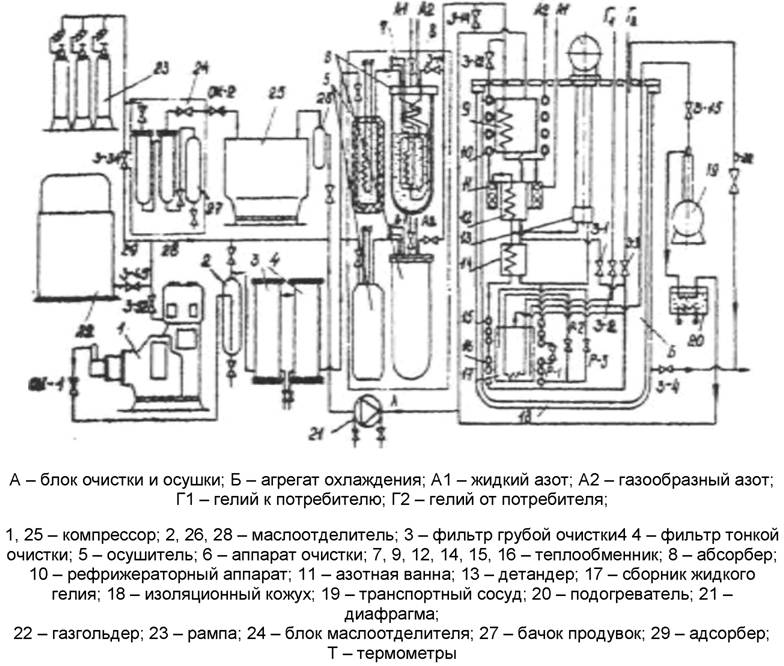

Общие сведения Блок осушки сжатого воздуха предназначен для снабжения

пневматических магистралей сухим сжатым воздухом с целью исключения

конденсации и замерзания в них влаги, приводящих к отказам в работе

подвижных органов пневматических устройств, использующих сжатый

воздух в качестве рабочего тела. Условия эксплуатации Климатическое исполнение блока осушки сжатого воздуха УХЛ2. Технические характеристики Рабочее давление сжатого воздуха МПа (кгс/см2) — 0,75 — 0,9 (7,5 — 9,0) Производительность, м3/мин — 3,5 Снижение температуры точки росы осушенного сжатого воздуха относительно температуры окружающей среды, °С, не менее — 5,0 Расход регенерационного воздуха, % от количества осушенного, не более — 10 — 13 Гидравлическое сопротивление, МПа, не более — 0,04 Номинальное напряжение цепи управления, В — 50 Сопротивление постоянному току при 20°С, Ом: катушки вентиля — 173-8+12 нагревателя — 29,2+2 Минимальный ток срабатывания вентиля, А — 0,15 Габаритные размеры, мм — 850x650x1900 Масса, кг — 120 Конструкция и принцип действия Блок осушки сжатого воздуха — безнагревный короткоцикловый

двухадсорберный. Рисунок   Принципиальная схема блока осушки сжатого воздуха:   1 — компрессор;   2 — теплообменник;   3 — адсорбер;   4 — резервуар;   5 — клапан продувки;   6 — адсорбер;   7 — блок управления В комплект поставки входят: адсорбер, клапан продувки КП-4, клапан пневматический КП-12, клапан электропневматический КПЖ-9-01, устройство управления.  Центр комплектации «СпецТехноРесурс» |

Блок осушки воздуха — Справочник химика 21

Конструктивно блоки осушки воздуха отличаются от блоков комплексной очистки воздуха размерами адсорберов, поскольку у примесей сжатого воздуха (влаги, двуокиси углерода, ацетилена) коэффициенты адсорбции на цеолитах различны, а самый низкий коэффициент адсорбции у двуокиси углерода. Для очистки одного и того же объема воздуха от влаги требуется значительно меньше цеолитов в адсорбере, чем для очистки от двуокиси углерода. Это видно и из сравнительной технической характеристики типовых блоков осушки воздуха (числитель) и блоков комплексной очистки воздуха цеолитом (знаменатель), приведенной ниже. [c.122]

Испарительное охлаждение не ухудшает работу блоков осушки воздуха. В качестве адсорбента в блоках осушки компрессорных установок 5КГ 100/13 используют цеолит ЫаА.  189]

189]

При замене окиси алюминия на цеолиты NaX в прежних блоках осушки воздуха с адсорберами, имеющими внутренний диаметр 0,33 м, получен сухой воздух, удовлетворяющий требованиям по содержанию двуокиси углерода [не выше 0,001% (об.)] одновременно происходит полное удаление ацетилена [17]. [c.408]

В блоке комплексной очистки имеются два переключаемых адсорбера, заполненных синтетическим цеолитом МаХ. Применение блоков комплексной очистки снижает эксплуатационные расходы и упрощает схемы воздухоразделительных установок, так как из схем исключают блок щелочной очистки, блоки осушки воздуха и адсорберы ацетилена. Это позволяет сократить производственную площадь, занимаемую установкой, увеличить время работы установки до капитального ремонта, снизить удельный расход энергии, повысить надежность и безопасность работы установки. [c.87]

Блок осушки воздуха состоит из двух технологических схем.

На рис. 149 изображена схема жидкостной осушки воздуха, применяемая в установке на одной позиции, на рис. 150 — схема осушки воздуха на сухом адсорбенте на остальных трех позициях. Бюретки 9 вместимостью 10, 25, 50 мл снабжены кранами с фторопластовыми пробками и осушительными трубками 13. Осветитель 3 состоит из четырех ламп дневного света, служащих для создания фона и подсвечивания, и кронштейна 4 с двумя, лампами для освещения шкалы бюреток. К основанию осветителя прикреплена панель с электрооборудованием. Стеклянная полка 15 служит для хранения капельниц, пипеток и колб. [c.238]

На рис. 149 изображена схема жидкостной осушки воздуха, применяемая в установке на одной позиции, на рис. 150 — схема осушки воздуха на сухом адсорбенте на остальных трех позициях. Бюретки 9 вместимостью 10, 25, 50 мл снабжены кранами с фторопластовыми пробками и осушительными трубками 13. Осветитель 3 состоит из четырех ламп дневного света, служащих для создания фона и подсвечивания, и кронштейна 4 с двумя, лампами для освещения шкалы бюреток. К основанию осветителя прикреплена панель с электрооборудованием. Стеклянная полка 15 служит для хранения капельниц, пипеток и колб. [c.238] В блоках осушки воздуха в качестве адсорбента применяют в основном активный глинозем или активную окись алюминия, в блоках комплексной очистки воздуха — цеолиты.

Если в процессе эксплуатации блоков осушки воздуха ухудшается качество осушки или появляется стойкий запах продуктов разложения масла в испарившихся пробах жидкости, следует проверить состояние адсорбента. При изменении цвета адсорбента его следует заменить. Допускается повторное использование активной окиси алюминия после восстановления ее поглотительной способности путем прокаливания при температуре 480 °С в азоте. [c.124]

При изменении цвета адсорбента его следует заменить. Допускается повторное использование активной окиси алюминия после восстановления ее поглотительной способности путем прокаливания при температуре 480 °С в азоте. [c.124]

Истирание и постепенный унос из адсорберов некоторой части адсорбента в виде пыли приводят при нормальной эксплуатации к уменьшению количества активного глинозема в блоках осушки воздуха в течение года на 5—7%, а силикагеля на 12— 15%. Кроме того образовавшаяся в результате истирания пыль адсорбента забивает сетки адсорберов и фильтры, увеличивая их сопротивление. Вследствие этого уменьшается количество регенерирующего азота и время регенерации увеличивается. Чтобы уменьшить истирание и разрушение зерен адсорбента, необходимо при переключении впускать в адсорберы и выпускать из них воздух медленно, в течение 5—10 мин, во избежание резких изменений давления. При соблюдении этих условий срок работы активного глинозема без замены составляет 2—3 года. [c.91]

[c.91]

Два блока осушки воздуха работают попеременно в то время как через один или сразу через два баллона одного блока проходит воздух, [c.87]

Возможные нарушения нормального режима и способы их устранения. Если теплый конец теплообменника расположен вверху и блок осушки воздуха работает неудовлетворительно, то при слишком частом прикрывании вентиля на трубе, отводящей кислород из аппарата, можно ускорить замерзание теплообменника и сократить рабочий период установки. Это происходит потому, что при уменьшении подачи кислорода через кислородную секцию теплообменника воздух охлаждается недостаточно, лед в верхней части теплообменника оттаивает и вода стекает вниз попадая в более холодные части теплообменника, она замерзает в трубках, постепенно забивая их льдом. Особенно быстрое замерзание теплообменника при кратковременных остановках воздухоразделительного аппарата происходит в конце рабочей кампании, когда в теплообменнике уже накопилось большое количество льда. [c.593]

[c.593]

Аргонной фракции (состава 4,5% аргона, 18% кислорода, остальное—азот) отводится примерно 75 м ч. Через аргонную секцию теплообменника проходит также часть отходящего азота, которая используется для регенерации активного глинозема в блоке осушки воздуха. Во время пуска установки отвод части азота через аргонную секцию уменьшает количество кислорода, направляемого в теплообменник 17, без нарушения в нем теплообмена (см. рис. 59), что ускоряет наладку процесса ректификации. Все аппараты, работающие при низкой температуре, заключены в теплоизолирующий кожух и образуют блок разделения воздуха. [c.186]

Герметичность вентилей блоков осушки воздуха должна быть, высокой, так как пропуск в них воздуха приводит к утечке его из системы, понижению производительности установки и нарушению нормальной работы блока осушки в период его регенерации. [c.407]

Аналогичную техническую характеристику имеет типовой блок осушки воздуха конструкции Машиностроительного завода им. 40-летия Октября. [c.408]

40-летия Октября. [c.408]

В табл. 38 приведена техническая характеристика блоков, осушки воздуха для установок разных типов. [c.409]

В блоках осушки кислорода (в отличие от блока осушки воздуха) кислородная арматура и кислородные трубопроводы изготовляются из латуни для предупреждения их коррозии и загорания в среде сжатого кислорода. [c.420]

Техническая характеристика блоков осушки воздуха приведена в табл. 7.4. [c.413]

После пуска компрессора включают в работу скруббер и блок осушки воздуха или блок комплексной очистки воздуха. Затем пускают детандер 1 и устанавливают максимальную подачу воздуха в него. Для этого, как только избыточное давление воздуха перед детандером достигнет 40 кгс см , открывают вентиль ввода воздуха в детандер. Если поршень уплотнен металлическими кольцами, смазываемыми маслом, пуск воздуха в детандер производят одновременно с пуском его электродвигателя (генератора). [c.606]

[c.606]

Блоки осушки воздуха имеют низкую единичную производительность. Серийно выпуск ЕОТСя установки на 10 20 30 и 100 м /мин воздуха. При использовании даже наиболее крупной из установок УОВ в состав общезаводской компрессорной приходится включать несколько таких установок. [c.255]

Следующим этапом была разработка алгоритмов программ автоматического управления и написание непосредственно самих программ управления на языках программирования контроллеров, соответствуюЕцих международному стандарту ШС 1131-3. После этого были разработаны графические формы экранов оператора, на которых можно видеть общий вид установки, все три компрессора, блоки осушки воздуха, а также остальное вспомогательное оборудование. Вместе с этим разрабатывалось обеспечивающее работу АСУТП программное обеспечение в среде S ADA — системы WIN- . [c.151]

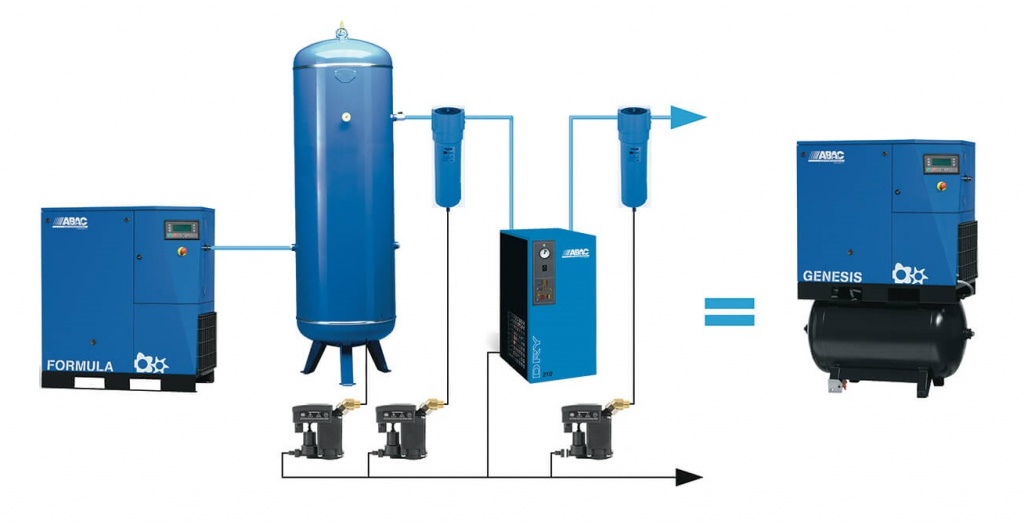

Автоматические безнагревные установки осушки воздуха УОВ-Б (рис. 93) состоят из ресивера влажного воздуха Ре, теплообменника (холодильника), блока подготовки воздуха БПВ, включающего в себя водомаслоотделитель ВМО и маслофильтр МФ, блока осушки воздуха БОВ и ресивера осушенного воздуха Рс. Производительность установок зависит от рабочего давления при коэффициенте избытка [c.171]

Производительность установок зависит от рабочего давления при коэффициенте избытка [c.171]

Подготовку к пуску заканчивают набором давления сжатого воздуха в системы и аппараты установки. Плавно открывая вентиль входа воздуха высокого давления в теплообменник-ожижитель, доводят давление в нем до 18—20 МПа и тщательно удаляют влагу из влагоотделителя, открыв на короткое время продувочный вентиль. Продувку повторяют 2—3 раза. Затем включают в работу блок осушки воздуха, при этом в работу должен быть включен и баллон, адсорбент которого подготовлен к работе, т. е. отрегенери-рован и охлажден. Во избежание истирания адсорбента и уноса его пыли в системы и аппараты установки давление в баллонах блока осушки воздуха следует повышать медленно. Скорость увеличения давления не должна превышать 1 —1,5 МПа/мин. Когда давление в блоке осушки воздуха достигнет 18—20 МПа, полностью открывают вентили выхода и входа. На этом подготовку к пуску установки можно считать законченной. [c.114]

[c.114]

Типовой адсорбционный блок осушки воздуха невозможно перевести на комплексную очистку и осушку воздуха цеолитами из-за недостаточного адсорбционного объема первого. Однако, перевод действующей воздухо-разделнтельной установки с щелочной очисткой воздуха от двуокиси углерода и адсорбционной осушкой на комплексную очистку воздуха в цеолито-вом блоке вполне себя оправдывает. Внедрение цеолитовой очистки и осушки воздуха повыилает безопасность и надежность работы установки, упрощает ее схему. Кроме того, отпадает необходимость применения едкого натра, содержания и обслуживания систем щелочной очистки воздуха. [c.123]

Для блоков осушки воздуха, в которых в качестве адсорбента применяют активный глинозем или активную окись алюминия, температура газа после подогревателя должна быть в пределах 260—280 °С. При температуре ниже 260 °С скорость десорбации влаги из адсорбента значительно увеличивается, и времени, предусмотренного для регенерации и охлаждении в технологическом цикле, может не хватить. Обычно регенерация адсорбента протекает 3,5—4 ч. Если в качестве адсорбента применяют силикагель кем, температуру греющего газа на выходе из подогревателя поддерживают в пределах 180—200°С. [c.124]

Обычно регенерация адсорбента протекает 3,5—4 ч. Если в качестве адсорбента применяют силикагель кем, температуру греющего газа на выходе из подогревателя поддерживают в пределах 180—200°С. [c.124]

Регенерацию адсорбента блоков осушки воздуха прекращают по достижении температуры греющего потока на выходе адсорбера 75—85 °С для активного глинозема и активной окиси алюминия, 60—70 °С для силикагеля кем и выдерживают при этой температуре 1 — 1,5 ч. Затем выключают нагревательные элементы электроподогревателя и охлаждают адсорбент сухим пеподогретым азотом до 10—25 °С. [c.124]

III ступени /й—холодильник IV ступени //—масло-влагоотделитель IV ступени /2—колонна низкого давления /5—сборник жидкого азота /i—колонна высокого давления /5—адсорбер ацетилена /ff—фильтр детандерного воздуха /7—детандерный теплообменник /S —переохладитель жидкого кислорода /5—основной теплообменник 20—керамический фильтр сжатого кислорода 2/—тсплообмснчик-ожнжитель 22—электронагреватель азота и воздуха 2i—блок осушки воздуха —влагротделитель [c. 161]

161]

После блока осушки воздух высокого давления делится на два потока примерно 7, общего количества воздуха направляется в теплообменник 17, охлаждается в нем отходящим кислородом, затем дросселируется в вентиле и под избыточным давлением около 5 кгс см подается в нижнюю колонну 20 воздухоразделительного аппарата. Остальная часть воздуха высокого давления направляется в поршневой детандер 14 типа ДВД-70/180. В детандере воздух расширяется примерно до 5 кгскм , при этом охлаждается и через маслоулавливающие детандерные фильтры 15 вводится в основной поток воздуха низкого давления, который из азотных генераторов направляется в куб нижней колонны 20. Обогащенный кислородом воздух подается из куба на середину верхней колонны 21 через кислородный дроссельный вентиль, в котором избыточное давление воздуха снижается до 0,4 кгс1см . Предварительно жидкий воздух проходит фильтры и адсорберы ацетилена 19, где удерживаются остатки твердой двуокиси углерода и ацетилен. [c. 184]

184]

В блоке осушки воздуха СВ-302 (рис. 163) для комплектации установок КЖ, КТ-1000, КГ-ЗООМ используются два одногорлых баллона-адсорбера 4 диаметром 377×25 мм длиной 1900 мм, снабженные крышками высота слоя адсорбента в каждом баллоне 1600 мм (рис. 164). Перед блоком установлен фильтр-вла-гоотделитель 3 (см. рис. 163), внутри которого помещена корзина с активным глиноземом и керамический стакан, служащий фильтром для удерживания пыли адсорбента. После баллонов-адсорберов воздух проходит керамические фильтры 2, изготовляемые также из баллонов диаметром 219×22 мм длина баллона фильтра—600 мм (рис. 165). В этих баллонах установлены стаканы из пористой керамики (наружный диаметр 154 мм, внутренний диаметр 133 мм, высота 255 мм). Блок осушки снабжается распределительными вентилями высокого давления, терморегулятором, щитом контрольноизмерительных приборов, подогревателем регенерирующего азота со спиралями на 3 и 5 квт на трубопроводах азота устанавливаются измерительные диафрагмы, термометры и манометры для контроля расхода, температуры и давления [c. 408]

408]

После пуска компрессора включают в работу скруббер и блок осушки воздуха. Затем пускают детандер 1 и устанавливают максимальную подачу воздуха в него. Для этого, как только избыточное давление воздуха перед детандером достигнет 40 кгс1см , открывают вентиль ввода воздуха вдетандер. Рели поршень детандера уплотнен металлическими кольцами, смазываемыми маслом, [c.610]

I — блок осушки воздуха 2 — влагоотделитель 3 — скрубберы 4 — центробежные насосы 5 — щелочеотделитель 6 — бак для приготовления раствора едкого натра 7 — вихре вой насос 5 — воздушный фильтр 9 — поршневые воздушные компрессоры 10 — подогреватель мощностью 5,5 квт 11 — щит подогревателя 12 — подогреватель мощностью 50 квт 13 — блок разделения воздуха 14 — ресиверы детандерного воздуха 15 — поршневые- [c.228]

В блоке осушки воздуха (рис. 7.15) установок КЖ-1, КТ-1000, КГ-ЗООМ используются два одногорлых баллона — адсорбера 4 диаметром 377X25 мм длиной 1900 мм, снабженные крышками высота слоя адсорбента в каждом баллоне 1600 мм (рис. 7.16). Перед блоком установлен фильтр-влагоотделитель 3 (см. рис. 7.15), внутри которого помещена корзина с активным глиноземом и керами- [c.411]

7.16). Перед блоком установлен фильтр-влагоотделитель 3 (см. рис. 7.15), внутри которого помещена корзина с активным глиноземом и керами- [c.411]

Автоматический блок осушки воздуха А ЮМ предназначен для осушки воздуха до точки росы (от 333 до 353 К), т. е. до влагосодержания 0,177—1,05 г/м . В состав блока автоматической осушки воздуха входят две осушительные башни, воздухонагреватель, пять переключающих трехходовых клапанов, два обратных клапана, щит управления, воздушные и водяные коммуникации, электронный золотник и три электропневматических клапана. Воздух, поступающий на осушку, предварительно проходит очистку от пыли, капельной влаги и масла. Он должен иметь температуру 393—398 К. В качестве адсорбента (поглотителя влаги) для осушки воздуха в башнях используют сели-кагель. После 8 ч работы адсорбирующие свойства селикагеля снижаются и башню ставят на регенерацию. В работу включают другую башню с восстановленным селикагелем. Регенерация селикагеля осуществляется воздухом, нагретым в воздухоподогревателе до 503 К- Продолжительность процесса регенерации — 3 ч. [c.84]

[c.84]

Автоматические безнагревные установки осушки воздуха УОВ-Б состоят из ресивера влажного воздуха, теплообменника (холодильника), блока подготовки воздуха, включающего водомаслоотделитель и маслофильтр, блока осушки воздуха и ресивера осушенного воздуха. [c.86]

Осушка воздуха адсорбционный блок — Справочник химика 21

В целях повышения эффективности работы блока комплексной очистки воздух перед поступлением в адсорбер предварительно охлаждают в теплообменнике-ожижителе до температуры 278 К и пропускают через влагоотделитель. В блок очистки помимо двух адсорберов входят фильтр, электроподогреватель, газодувка, контрольно-измерительные приборы и автоматика, арматура, кожух, изоляция. Схема компоновки этого оборудования аналогична схеме блока адсорбционной осушки воздуха. Сжатый в компрессоре до необходимого давления и предварительно охлажденный воздух поступает в один из попеременно работающих адсорберов блока очистки для осушки от влаги и очистки от двуокиси углерода и углеводородов затем воздух очищается от пыли и направляется в блок разделения.

[c.87]

[c.87]Схема блока адсорбционной осушки приведена па рис. 100. Сжатый в компрессоре КМ воздух проходит влагоотделитель С и поступает в один из попеременно работающих адсорберов АД1 или АД2, где осушается. Затем воздух очищается от пыли адсорбента в фильтре Ф и направляется в блок разделения. После насыщения адсорбента парами воды осушаемый поток воздуха направляют в чистый адсорбер. Насыщенный влагой адсорбент ставят на регенерацию для восстановления адсорбционной способности. При регенерации через адсорбер пропускают сухой нагретый в электроподогревателе АТ азот, который выбрасывают затем в атмосферу. Таким образом, в целях непрерывности осушки воздуха в блоке осушки предусмотрено два адсорбента. Когда в одном из баллонов происходит поглощение влаги, в другом идет регенерация и охлаждение адсорбента. [c.86]

Источниками достаточно большого количества пыли в самих воздухоразделительных установках могут являться при неудовлетворительной эксплуатации регенераторы с каменной насадкой, адсорбционные блоки осушки и жидкостные адсорберы, заполненные твердыми адсорбентами.

Воздух может загрязняться также продуктами коррозии металлических трубопроводов. Хотя эти виды пыли сами по себе опасности не представляют, но они способствуют электризации жидкого кислорода и, кроме этого, могут вызывать засорение различных трубок в блоке. [c.34]

Воздух может загрязняться также продуктами коррозии металлических трубопроводов. Хотя эти виды пыли сами по себе опасности не представляют, но они способствуют электризации жидкого кислорода и, кроме этого, могут вызывать засорение различных трубок в блоке. [c.34]Наименование примесей давления с регенераторами с металлической насадкой давления с регенераторами с каменной насадкой с адсорбционными блоками осушки с цеолитовыми блоками очистки с аппаратами каталитической очистки воздуха от ацетилена [c.294]

Сжатый кислород насыщен парами воды, так как цилиндры кислородных компрессоров смазывают дистиллированной водой, иногда с примесью до 10% глицерина. Поэтому такой кислород перед наполнением им баллонов и подачей по трубопроводу необходимо осушать. Адсорбционную осушку кислорода проводят в блоках осушки ОК-300 и ОК-600 конструкции машиностроительного завода им. 40-летия Октября и ВНИИКИМАШ. Устройство их такое же, как и блоков для адсорбционной осушки воздуха. В блоке осушки ОК-600 (рис. 168) сжатый кислород подается в змеевик 1 холодильника 14 и, пройдя влагоотделители 2, поступает в один из адсорберов 10 блока осушки. Избыточное давление в адсорберах поддерживается в пределах 100—165 кгс см [c.418]

Целесообразно внедрить цеолитовые блоки очистки и в эксплуатирующиеся воздухоразделительные установки. Однако заменить в установках существующие аппараты осушки и очистки воздуха цеолитовыми блоками значительно труднее, чем установить адсорбционные блоки осушки. [c.121]

Для осушки воздуха высокого и среднего давления должны применяться адсорбционные блоки осушки, которые наряду с водяными парами частично поглощают нары масла и продукты его термического разложения. [c.310]

На рис. 24.5 представлена блок-схема алгоритма расчета объемного коэффициента массопередачи в процессе адсорбционной осушки воздуха силикагелем. [c.197]

По своей конструкции и схеме блоки цеолитной очистки подобны блокам для адсорбционной осушки воздуха, но отличаются от них лишь размерами, более мощным подогревателем, распределением регенерирующего воздуха и некоторыми конструктивными деталями. [c.418]

[c.418]

Обслуживание блоков адсорбционной осушки воздуха заключается в периодическом переключении баллонов для регенерации адсорбента. Переключение производят через каждые 8—12 ч в следующем порядке. Сначала прекращают подачу в блок осушки холодного азота. На баллоне, в котором закончилась регенерация адсорбента, слегка открывают вентиль впуска воздуха высокого давления и создают в баллоне давление, равное рабочему давлению. После этого вентиль впуска воздуха открывают полностью и включают оба баллона на параллельную работу. Ранее работавший баллон отключают и, слегка открыв на нем вентиль для выпуска воздуха, медленно понижают давление до атмосферного. Затем в этот баллон подают азот из подогревателя и проводят регенерацию адсорбента. [c.420]

Отечественные генераторы озона, работающие на частоте тока 50 Гц, могут применяться в различных отраслях народного хозяйства (химическая, микробиологическая, целлюлозно-бумажная, пищевая, легкая промышленность и др. ). Озонаторы снабжаются необходимыми средствами автоматики и укомплектовываются вспомогательным оборудованием. В качестве вспомогательного оборудования производственным объединением Курганармхиммаш выпускаются автоматический блок компримирования воздуха АБК-630, осушители воздуха механические ОВМ-0,63, водоотделитель МО-ЗОН, автоматические блоки осушки воздуха адсорбционные (производительностью по воздуху 100 — 6000 м /ч), фильтр патронный ФП-08, различные типы контактных аппаратов (аппараты контактные механические — АКМ, контактные пенные — КП, аппараты контактные колонные — АКК). Подробные технические характеристики перечисленного оборудования представлены в каталоге Курганармхим-маша [9]. [c.65]

). Озонаторы снабжаются необходимыми средствами автоматики и укомплектовываются вспомогательным оборудованием. В качестве вспомогательного оборудования производственным объединением Курганармхиммаш выпускаются автоматический блок компримирования воздуха АБК-630, осушители воздуха механические ОВМ-0,63, водоотделитель МО-ЗОН, автоматические блоки осушки воздуха адсорбционные (производительностью по воздуху 100 — 6000 м /ч), фильтр патронный ФП-08, различные типы контактных аппаратов (аппараты контактные механические — АКМ, контактные пенные — КП, аппараты контактные колонные — АКК). Подробные технические характеристики перечисленного оборудования представлены в каталоге Курганармхим-маша [9]. [c.65]

Адсорбционная осушка воздуха активным глиноземом. Адсорбционная осушка воздуха сопровождается одновременной очисткой его от паров легких фракций масла, попадающих в кислородный аппарат вместе со сжатым воздухом. Следует систематически проверять, не загрязнен ли адсорбент маслом и при необходимости заменять его свежим. Проскок масла через блок осушки легко обнаружить по появлению резкого неприятного запаха в пробах жидкости из конденсатора в конце ее полного выпаривания в сосуде для. отбора проб. [c.712]

Проскок масла через блок осушки легко обнаружить по появлению резкого неприятного запаха в пробах жидкости из конденсатора в конце ее полного выпаривания в сосуде для. отбора проб. [c.712]

В установках с адсорбционной осушкой воздуха унос в аппарат паров и продуктов разложения масла значительно меньше, так как эти вещества удерживаются адсорбентом в блоке осушки. Поэтому промывку такого аппарата производят только при наличии явных признаков попадания в него масла (например, при появлении запаха масла в жидком кислороде или обнаружении масла анализом жидкости). [c.715]

В блок адсорбционной осушки воздуха входят два стальных баллона, рассчитанные на соответствующее рабочее давление (рис. 7.11). Воздух, пройдя влагоотделитель 4, входит в баллоны сверху и выходит снизу в влагоотделителе находится патрон 5 с насадкой из колец Рашига. Диаметр осушительных баллонов рассчитывается по допускаемой объемной скорости потока, отнесенной к свободному сечению баллона, при температуре и давлении сжатого газа (см. ниже). Баллоны доверху заполнены адсорбентом. На трубопроводе между баллонами и кислородным аппаратом установлены войлочные или керамические фильтры / для улавливания пылевидных частиц [c.409]

ниже). Баллоны доверху заполнены адсорбентом. На трубопроводе между баллонами и кислородным аппаратом установлены войлочные или керамические фильтры / для улавливания пылевидных частиц [c.409]

Перевод типовых блоков адсорбционной осушки на комплексную очистку и осушку воздуха цеолитами путем замены в них силикагеля или активного глинозема цеолитами невозможен, так [c.422]

Обслуживание блоков адсорбционной осушки воздуха заключается в периодическом переключении баллонов для регенерации адсорбента. Переключение производят через каждые 8—12 ч в следующем порядке. Сначала прекращают подачу в блок осушки холодного азота. На баллоне, в котором закончилась регенерация адсорбента, слегка открывают вентиль впуска воздуха высокого давления и создают в баллоне давление, равное рабочему давлению. [c.425]

В установке использован холодильный цикл двух давлений, с расширением части воздуха высокого давления в поршневом детандере. Очистка воздуха от двуокиси углерода производится раствором едкого натра в скрубберах. Осушка воздуха высокого давления—адсорбционная, а воздуха низкого давления—вымораживанием влаги в переключающихся поперечноточных теплообменниках—вымораживателях. Атмосферный воздух через фильтр 1 (рис. 64) засасывается угловым воздушным компрессором ВП-50/8 производительностью 3000 м 1ч и под избыточным давлением 6 кгс см поступает в два последовательно включенных скруббера 3 для очистки от двуокиси углерода. Пройдя щелочеотделитель 4, воздух делится на два потока. Один поток подается в блок разделения воздуха 7, а второй—в дожимающий компрессор 5 типа ДВУ-20-6/220 производительностью 1200 м 1ч. В дожимающем компрессоре избыточное давление воздуха повышается до 120 кгс см-, после чего он поступает в блок 6 адсорбционной осушки, из которого часть воздуха через дроссельный вентиль направляется в куб нижней колонны блока разделения, а другая—на расширение в поршневом детандере 8 типа ДВД-80/180 производительностью 650 Jч ч.

Очистка воздуха от двуокиси углерода производится раствором едкого натра в скрубберах. Осушка воздуха высокого давления—адсорбционная, а воздуха низкого давления—вымораживанием влаги в переключающихся поперечноточных теплообменниках—вымораживателях. Атмосферный воздух через фильтр 1 (рис. 64) засасывается угловым воздушным компрессором ВП-50/8 производительностью 3000 м 1ч и под избыточным давлением 6 кгс см поступает в два последовательно включенных скруббера 3 для очистки от двуокиси углерода. Пройдя щелочеотделитель 4, воздух делится на два потока. Один поток подается в блок разделения воздуха 7, а второй—в дожимающий компрессор 5 типа ДВУ-20-6/220 производительностью 1200 м 1ч. В дожимающем компрессоре избыточное давление воздуха повышается до 120 кгс см-, после чего он поступает в блок 6 адсорбционной осушки, из которого часть воздуха через дроссельный вентиль направляется в куб нижней колонны блока разделения, а другая—на расширение в поршневом детандере 8 типа ДВД-80/180 производительностью 650 Jч ч. После расширения до избыточного давления 6 кгс см воздух поступает в куб нижней колонны блока разделения. Перед колонной детандерный воздух проходит один из переключающихся фильтров для очистки от масла и один контрольный фильтр, расположенные в кожухе разделения блока 7. [c.190]

После расширения до избыточного давления 6 кгс см воздух поступает в куб нижней колонны блока разделения. Перед колонной детандерный воздух проходит один из переключающихся фильтров для очистки от масла и один контрольный фильтр, расположенные в кожухе разделения блока 7. [c.190]

Сжатый кислород насыщен парами воды, так как цилиндры кислородных компрессоров смазывают дистиллированной водой, иногда с примесью до 10% глицерина. Поэтому такой кислород перед наполнением им баллонов и подачей по трубопроводу необходимо осушать. Адсорбционную осушку кислорода проводят в блоках осушки 0К-3(Ю и ОК-600 конструкции машиностроительного завода им. 40-летия Октября и ВНИИКИМАШ. Устройство их такое же, как и блоков для адсорбционной осушки воздуха. [c.418]

Адсорбционную осушку кислорода проводят в блоках осушки ОК-300 и ОК-600 конструкции машиностроительного завода им. 40-летия Октября. Устройство их такое же, как и блоков для адсорбционной осушки воздуха. В блоке осушки ОК-600 сжатый кислород подается в змеевик холодильника и, пройдя влагоотделители, поступает в один из адсорберов блока осушки. Р1збыточ-ное давление в адсорберах поддерживается в пределах 100— 165 кгс1см с помощью регулятора давления. Отбросный сухой азот из воздухоразделительного аппарата используется для регенерации адсорбента и добавочного охлаждения воды в холодильнике блока осушки. [c.424]

В блоке осушки ОК-600 сжатый кислород подается в змеевик холодильника и, пройдя влагоотделители, поступает в один из адсорберов блока осушки. Р1збыточ-ное давление в адсорберах поддерживается в пределах 100— 165 кгс1см с помощью регулятора давления. Отбросный сухой азот из воздухоразделительного аппарата используется для регенерации адсорбента и добавочного охлаждения воды в холодильнике блока осушки. [c.424]

Оснащение воздухоразделительных установок цеолитовыми блоками комплексной очистки и осушки воздуха. Этими блоками рекомендуется оснащать установки высокого и среднего давления, находящиеся в эксплуатации и укомплектованные аппаратурой для щелочной очистки воздуха от СОг и блоками адсорбционной осушки. Для предварительного охлаждения воздуха перед цеолитовыми блоками могут применяться специальные охлаждающие агрегаты типа ОФ с фреоновым компрессором, выпускаемые одесским заводом Автогенмаш . [c.719]

Оснащение воздухоразделительных установок адсорбционными блоками осушки обеспечивает достаточно эффективную очистку воздуха от масла и продуктов его разложения. На Балашихинском кислородном заводе осуществление ряда мероприятий по защите аппаратов от масла, в том числе и установка блоков осушки, позволило снизить содержание масла в жидком кислороде с 0,1—0,8 мг1дм до незначительных количеств, изредка обнаруживаемых в виде запаха. [c.138]

На Балашихинском кислородном заводе осуществление ряда мероприятий по защите аппаратов от масла, в том числе и установка блоков осушки, позволило снизить содержание масла в жидком кислороде с 0,1—0,8 мг1дм до незначительных количеств, изредка обнаруживаемых в виде запаха. [c.138]

Перерабатываемый воздух сжимается в первой ступени компрессора 1 пор 0,6 МПа и затем поступает в адсорбционный блок 2 для осушки и очистки от СО2. После выхода из адсорбционного блока он охлаждается в теплообменнике 3 СПГ до Т = ] 73 К и затем сжимается во второй ступени компрессора / до /> = 1,5 МПа. Предварительное разделение воздуха после охлаждения в теплообменнике 4 гфоисходит в колонне высокого давления 6. Из нее потоки чистой и грязной азотной флегмы, а также поток кубовой жидкости после переохлаждения в переохладителе 7 дросселируются в колонну низкого давления 8, работающую при р = 0,5 МПа. [c.401]

Типовой адсорбционный блок осушки воздуха невозможно перевести на комплексную очистку и осушку воздуха цеолитами из-за недостаточного адсорбционного объема первого. Однако, перевод действующей воздухо-разделнтельной установки с щелочной очисткой воздуха от двуокиси углерода и адсорбционной осушкой на комплексную очистку воздуха в цеолито-вом блоке вполне себя оправдывает. Внедрение цеолитовой очистки и осушки воздуха повыилает безопасность и надежность работы установки, упрощает ее схему. Кроме того, отпадает необходимость применения едкого натра, содержания и обслуживания систем щелочной очистки воздуха. [c.123]

Однако, перевод действующей воздухо-разделнтельной установки с щелочной очисткой воздуха от двуокиси углерода и адсорбционной осушкой на комплексную очистку воздуха в цеолито-вом блоке вполне себя оправдывает. Внедрение цеолитовой очистки и осушки воздуха повыилает безопасность и надежность работы установки, упрощает ее схему. Кроме того, отпадает необходимость применения едкого натра, содержания и обслуживания систем щелочной очистки воздуха. [c.123]

Конструкция блока осушки. В состав блока адсорбционной осушки воздуха входят два адсорбера, представляющие собой стальные одногорловые баллоны, рассчитанные на соответствующее рабочее давление. Уплотнение между крышкой и корпусом адсорбера осуществляется медным или алюминиевым кольцом, которое прижато конической поверхностью крышки к корпусу. Нижняя часть корпуса заканчивается горловиной с фланцем, к которому крепят патрубок с перфорированным корпусом, обтянутым сеткой. Конус с сеткой служит фильтром для улавливания пыли адсорбента. Чтобы предотвратить истирание адсорбента, в верхней части адсорбера предусмотрена плавающая решетка, которая прижимается к слою адсорбента усилием пружины, передаваемым от крышки через нажимной диск. [c.88]

Чтобы предотвратить истирание адсорбента, в верхней части адсорбера предусмотрена плавающая решетка, которая прижимается к слою адсорбента усилием пружины, передаваемым от крышки через нажимной диск. [c.88]

После слива жидкости начинают собственно отогрев. Давление воздуха до вентиля подогревателя поддерживают не ниже уровня, минимально допустимого для нормальной работы адсорбционного блока осушки. Для регенерации сорбента в блоке осушки в период полного отогрева используют часть аоздуха, выходящего из верхней колонны через азотную секцию теплообменника. Сжатый и осушенный воздух после блока осушки дросселируется, поступает в подогреватель и затем через коллектор отогрева и соответствующие вентили распределяется по аппаратам. [c.272]

Воздух, сжатый в поршневом компрессоре (на схеме не показан) до давления 170—180 кГ1см и очищенный от двуокиси углерода в скрубберах между ступенями I и И (при давлении 3,8—4 ата), поступает в теплообменник 1, где охлаждается до температуры 4—6° С. Сконденсировавшиеся пары воды собираются в отделителе жидкости и периодически выдуваются в атмосферу. После влагоотделителя воздух поступает в адсорбционный блок осушки 2, где с помощью активной окиси алюминия почти полностью освобождается от влаги. Далее воздух высокого давления проходит по одному из теплообменников-вы-мораживателей 6, утративших свое назначение после включения в схему блока осушки, охлаждается до температуры около [c.91]

Сконденсировавшиеся пары воды собираются в отделителе жидкости и периодически выдуваются в атмосферу. После влагоотделителя воздух поступает в адсорбционный блок осушки 2, где с помощью активной окиси алюминия почти полностью освобождается от влаги. Далее воздух высокого давления проходит по одному из теплообменников-вы-мораживателей 6, утративших свое назначение после включения в схему блока осушки, охлаждается до температуры около [c.91]

Блок — осушка — воздух

Блок — осушка — воздух

Cтраница 1

Блоки осушки воздуха имеют низкую единичную производительность. Серийно выпускаются установки на 10; 20; 30 и 100 м3 / мин воздуха. При использовании даже наиболее крупной кз установок УОВ в состав общезаводской компрессорной приходится включать несколько таких установок. [2]

Блок осушки воздуха состоит из двух технологических схем. На рис. 149 изображена схема жидкостной осушки воздуха, применяемая в установке на одной позиции, на рис. 150 — схема осушки воздуха на сухом адсорбенте на остальных трех позициях. Осветитель 3 состоит из четырех ламп дневного света, служащих для создания фона и подсвечивания, и кронштейна 4 с двумя. К основанию осветителя прикреплена панель с электрооборудованием. Стеклянная полка 15 служит для хранения капельниц, пипеток и колб.

[3]

На рис. 149 изображена схема жидкостной осушки воздуха, применяемая в установке на одной позиции, на рис. 150 — схема осушки воздуха на сухом адсорбенте на остальных трех позициях. Осветитель 3 состоит из четырех ламп дневного света, служащих для создания фона и подсвечивания, и кронштейна 4 с двумя. К основанию осветителя прикреплена панель с электрооборудованием. Стеклянная полка 15 служит для хранения капельниц, пипеток и колб.

[3]

Конструктивно блоки осушки воздуха отличаются от блоков комплексной очистки воздуха размерами адсорберов, поскольку у примесей сжатого воздуха ( влаги, двуокиси углерода, ацетилена) коэффициенты адсорбции на цеолитах различны, а самый низкий коэффициент адсорбции у двуокиси углерода. Для очистки одного и того же объема воздуха от влаги требуется значительно меньше цеолитов в адсорбере, чем для очистки от двуокиси углерода. Это видно и из сравнительной технической характеристики типовых блоков осушки воздуха ( числитель) и блоков комплексной очистки воздуха цеолитом ( знаменатель), приведенной ниже. [5]

[5]

В блок автоматической осушки воздуха входят две осушительные башни БОВ, воздухоподогреватель ВП, два четырехходовых крана-переключателя, поршневой пневмопривод, блок пневматических усилителей, пять мембранных запорных клапанов с ручным управлением МЗКР, щит управления и автоматики, обвязка — воздушные и водные коммуникации. [7]

Для блоков осушки воздуха, в которых в качестве адсорбента применяют активный глинозем или активную окись алюминия, температура газа после подогревателя должна быть в пределах 260 — 280 С. При температуре ниже 260 С скорость десорбации влаги из адсорбента значительно увеличивается, и времени, предусмотренного для регенерации и охлаждении в технологическом цикле, может не хватить. Если в качестве адсорбента применяют силикагель КСМ, температуру греющего газа на выходе из подогревателя поддерживают в пределах 180 — 200 С. [8]

[8]

Питание блока осушки воздуха должно включаться одновременно с подачей воздуха, расход и давление которого контролируют по показаниям расходомера и манометра. [9]

В блоках осушки воздуха в качестве адсорбента применяют в основном активный глинозем или активную окись алюминия, в блоках комплексной очистки воздуха — цеолиты. [10]

Герметичность вентилей блоков осушки воздуха должна быть, высокой, так как пропуск в них воздуха приводит к утечке его из системы, понижению производительности установки и нарушению нормальной работы блока осушки в период его регенерации. [12]

Герметичность вентилей блоков осушки воздуха должна быть-высокой, так как пропуск в них воздуха приводит к утечке его из системы, понижению производительности установки и нарушению нормальной работы блока осушки в период его регенерации. [14]

[14]

Страницы: 1 2 3 4 5

|

Система управления Общество с ограниченной ответственностью «ТЕХНОКОМ-СЕРВИС» специализируется в области технического сервиса стационарных поршневых компрессорных установок, производства Московского завода «Борец», Краснодарского компрессорного завода, Полтавского турбомеханического завода, Бежецкого завода «Автоспецоборудование», Мелитопольского компрессорного завода и других отечественных предприятий. Предлагаем Вам следующие виды работ и услуг: — поставка запасных частей к компрессорам; — поставка компрессорных установок и вспомогательного оборудования компрессорных станций; — ремонт и техническое обслуживание компрессорных установок и другого оборудования компрессорных станций, включая электрооборудование, систему автоматики, холодильники воздуха, теплообменники, блоки осушки воздуха и др. — монтаж и пуско-наладка компрессорных установок; — приобретаем неиспользованное оборудование. Цены на наши изделия и услуги выгодно отличаются от аналогичных предложений. Наличие собственной производственной базы и широкой сети кооперации позволяют решать проблемы заказчиков качественно и в срок. За семнадцать лет работы на рынке нашими покупателями и заказчиками стали сотни предприятий, среди которых — лидеры различных отраслей народного хозяйства. Неизменное качество, высокий инженерный уровень, оперативность и индивидуальный подход к каждому Заказчику – таковы принципы нашей работы. Будем рады взаимовыгодному сотрудничеству с Вами. Наши телефоны: (495) 740-54-95, (925) 740-54-95, (917) 590-27-29 E-mail: [email protected] C уважением, зам. Муртазин Рустам Ибрагимович

|

Главная страница » Описание блока осушки БВ-200/200-400 Блок осушки воздуха БВ-200/200-400

|

Уважаемые господа! ООО «Техноком-сервис» осуществляет комплексное обслуживание компрессорной техники и сопутствующего оборудования отечественного и зарубежного производства. Предлагаем компрессоры и запчасти с дисконтом до 30% от цен заводов: «Борец» (2ВМ4; 305ВП; 402ВП; 2ГМ4; 202ВП; 302ВП; 505ВП; 3С5ВП; 3С2ВП; 202ГП; 205ГП; 602ГП; 4С2ГП; 305ГП; 2НМ4; 2СНМ4; 302ГП; 3С2СГП; 505ГП; 2СГМ4; ШТОРМ) «Краснодарский компрессорный завод» (2ВМ2,5; 4ВМ2,5; ВП2; ВП3; 7ВП; 2ГП; 3ГП; СД; 2ВМ12,5; НД; 2УМ; 2УП; НДА; СДА; НЭ) «ПЕНЗКОМПРЕССОРМАШ» (2ВМ10; 4ВМ10; 6ВМ10; 4ГМ10; 2ГМ10; НВЭ; ВВ; 1ВВ; 6ВВ; 21ВВ; АО) «Мелитопольский компрессор» (4ВУ1; 3ВШВ; 2ВУ; ВТ; 22ВФ; 24ВФ; 12ВФ; 32ВФ; 34ВФ) «Полтавский турбомеханический завод» (КТ; 10ГМК; 10ГНК; ЭК; ПКC5,25) «Бежецкий завод «АСО», винтовые компрессоры серии «Атлас Копко» (Atlas Copco). С уважением, директор ООО «Техноком-сервис» Иванчиков Александр Петрович, 127591, г.Москва, Дубнинская ул. 81, стр. 1 (495) 740-54-95, (925) 740-54-95, Факс: 8(917) 590-27-29 E-mail: [email protected]

|

|

Устанавливаются в пневмосистему после поршневого компрессора для предварительного охлаждения сжатого воздуха и конденсации влаги. |

Принцип действия циклонных (центробежных) сепараторов основан на закручивании сжатого воздуха внутри цилиндрического корпуса сепаратора. |

Магистральные фильтры сжатого воздуха служат для удаления остатков твердых частиц, влаги, а также запахов и газов из сжатого воздуха. |

Рефрижераторный осушитель служит для охлаждения сжатого воздуха до точки росы +3 градуса С и отвода выпавшего конденсата. |

С помощью адсорбционных осушителей можно достичь максимально низкой точки росы сжатого воздуха -70 градусов С.

|

Мембранные осушители с пропускной способностью до 3 м3/мин. |

Помогают удалить остатки масла из образовавшегося конденсата, а затем очищенную воду можно слить в канализацию.

|

Комбинируют в себе различные виды инструментов подготовки сжатого воздуха. Могут устанавливаться как в общей пневмосети, так и у отдельных потребителей. |

Прочее

Автоматические конденсатоотводчики Манометры

|

Осушители сжатого воздуха | CompAir

Для чего нужны осушители сжатого воздуха?

Воздух представляет собой бесцветную, без запаха и вкуса смесь многих газов, в первую очередь азота и кислорода. Он естественным образом загрязнен твердыми частицами, такими как пыль, песок, сажа и кристаллы соли. Тип загрязнения варьируется в зависимости от окружающей среды и высоты.

Он естественным образом загрязнен твердыми частицами, такими как пыль, песок, сажа и кристаллы соли. Тип загрязнения варьируется в зависимости от окружающей среды и высоты.

Водяной пар — еще один натуральный ингредиент, который в различных количествах содержится в воздухе.Количество водяного пара или любых других загрязняющих веществ, содержащихся в воздухе, играет очень важную роль в качестве конечного продукта, производимого вашей компрессорной системой.

Хорошо известно, что вода, помимо конечного продукта, оказывает разрушающее и коррозионное воздействие на вашу компрессорную систему. Неочищенный воздух при атмосферном давлении содержит большое количество воды, а также других загрязнителей, таких как капли масла и частицы грязи.

Когда воздух сжимается, концентрация влаги и других загрязняющих веществ увеличивается.Если позволить этой коррозионной смеси оставаться в системе, она оказывает пагубное воздействие на пневматическое оборудование, вызывая ненужные простои производства, порчу продукции и сокращая срок службы оборудования.

Фильтры сжатого воздуха отвечают за удаление масла и грязи из сжатого воздуха, в то время как осушители воздуха используются для удаления водяного пара до того, как воздух достигнет точки использования.

Зачем нужен осушитель сжатого воздуха?

Безопасная эксплуатация / защита ваших инвестиций

Неочищенный воздух может вызвать коррозию и повреждение вашей системы трубопроводов и внутренней конструкции вашего воздушного компрессора.В конечном итоге это может привести к поломке системы, что будет стоить вам времени и денег. Осушитель воздуха поможет сохранить вашу систему в исправном состоянии, а вашу работу — безопасной и надежной с долгосрочными результатами.

Высококачественный конечный продукт / спокойствие

Каким бы ни было ваше приложение, вы должны быть уверены в высоком качестве конечного продукта. Воздух, содержащий водяной пар, может вызвать порчу продукции, что может дорого обойтись предприятиям.

продуктов для очистки воздуха | Осушители воздуха

Как работает осушитель сжатого воздуха?

Осушители сжатого воздуха удаляют влагу из сжатого воздуха. Влага в сжатом воздухе может создавать проблемы для инструментов, машин и оборудования, которые используют воздух. Хотя все они выполняют одни и те же основные задачи, существует множество различных типов осушителей сжатого воздуха. У каждого типа свой способ снижения влажности.

Рефрижераторный осушитель воздуха

Осушитель воздуха с охлаждением работает путем охлаждения поступающего сжатого воздуха, а также отвода и отвода влаги. Осушители сжатого воздуха составляют большую часть областей применения осушителей сжатого воздуха. Есть два варианта осушителей охлаждающего воздуха, циклических и нецикловых.

Циклические блоки автоматически включают и выключают холодильный компрессор в соответствии с условиями нагрузки на входе. Они лучше подходят для условий, в которых нагрузка на входе непостоянна.Возможность циклического включения и выключения продуктов дает значительные преимущества в экономии энергии.

Они лучше подходят для условий, в которых нагрузка на входе непостоянна.Возможность циклического включения и выключения продуктов дает значительные преимущества в экономии энергии.

Нециклические агрегаты постоянно работают при включенном холодильном компрессоре, независимо от входящей нагрузки. Осушитель сжатого воздуха этого типа идеально подходит для ситуаций, когда для работы требуется постоянная точка росы.

Адсорбционный осушитель воздуха

В адсорбционных осушителях воздуха процесс сушки происходит за счет прохождения сжатым воздухом через колонны, содержащие осушающий агент, осушающий агент удаляет влагу посредством абсорбции, а процесс сушки переключается с одной колонны на другую с системой продувки осушителя сухой.

Существует множество типов адсорбционных осушителей воздуха, в том числе без нагрева, с внешним обогревом, с продувкой вентилятором и с двойной или одной башней.

Во многих случаях идеальным вариантом является одновременная работа рефрижераторного осушителя и адсорбционного осушителя воздуха, при этом рефрижераторный осушитель является первичным источником, а адсорбционный осушитель — вторичным.

Входящий воздух во все системы сжатого воздуха будет иметь точку росы, которой необходимо управлять должным образом. Выбрав правильную комбинацию оборудования для обработки воздуха, включая осушители сжатого воздуха, вы можете минимизировать уровень влажности и подавать чистый, сухой сжатый воздух.

Что вы должны знать о адсорбционном осушителе сжатого воздуха.

Адсорбционный осушитель сжатого воздуха использует специальный материал, называемый адсорбентом, для осушения сжатого воздуха.

Этот влагопоглотитель сделан из материала, который действительно «любит» воду, вода прилипает к поверхности влагопоглотителя.

Время от времени влагопоглотитель необходимо сушить или «регенерировать», чтобы снова удалить воду.

Десикант

Чтобы иметь максимально большую поверхность, десикант используется в виде тысяч маленьких шариков.Часто используются осушители: силикагель и активированный оксид алюминия.

Активированный оксид алюминия. Фото: Atlas Copco

Силикагель. Фото: Atlas Copco

Как работает адсорбционный осушитель сжатого воздуха

Адсорбционный осушитель обычно имеет две идентичные башни, заполненные адсорбентом. Одна колонна используется для осушения сжатого воздуха, другая — для регенерации.

Время от времени (управляется центральным блоком управления) сушилка переключает башни.Теперь сжатый воздух осушается второй колонной, а первая колонна, заполненная влажным насыщенным влагопоглотителем, осушается.

Очень просто!

На большинстве сушилок есть небольшое смотровое стекло. За стеклом видны бусинки. Это не сушильный агент, а индикатор. Он изменит цвет, когда воздух станет слишком влажным. Проверяйте его время от времени, чтобы убедиться, что ваша сушилка

работает правильно.

Большой адсорбционный осушитель сжатого воздуха.

Малый адсорбционный осушитель. Фото: Atlas Copco

Регенерация или сушка адсорбента

Когда адсорбент выполнил свою работу в течение некоторого времени, он поглотил всю воду из сжатого воздуха и пропитался водой. Он не может больше удерживать воду. Чтобы повторно использовать осушитель, нам нужно избавиться от всей этой воды. Это называется регенерацией.

Процесс регенерации выполняется в одной из двух колонн осушителя воздуха, той, которая не работает.Осушитель можно регенерировать двумя способами: горячим воздухом или осушенным сжатым воздухом.

При использовании метода горячего воздуха отдельная система, состоящая из вентилятора с электронагревателем, используется для продувки горячим воздухом через адсорбент для его осушения. Это обычный воздух, забираемый из компрессорной.

Осушитель, использующий тепло от безмасляного компрессора для регенерации. Фото: Atlas Copco

Существуют также специальные осушители для использования с безмасляными винтовыми компрессорами, в которых тепло компрессора используется для регенерации адсорбента (что позволяет экономить энергию и деньги).Этот тип сушилки состоит из 1 вращающегося барабана. 1 четверть регенерируется, а остальная часть осушает сжатый воздух.

Третий метод сушки адсорбента — сухой сжатый воздух. Это часто используется в небольших сушилках и также не подходит для больших сушилок.

В этом методе часть только что высушенного сжатого воздуха используется для регенерации адсорбента. Это означает, что для ваших инструментов и оборудования доступно меньше сжатого воздуха.

Скрытые затраты

При покупке адсорбционного осушителя сжатого воздуха имейте в виду, что это дополнительные затраты, чем просто закупочная цена.

Вот список вещей, которые следует учитывать при покупке адсорбционного осушителя сжатого воздуха:

- Падение давления. Осушитель создаст дополнительное падение давления. Если падение давления на сушилке составляет, например, 0,3 бара, а для работы инструментов вам необходимо 6 бар, это означает, что вам необходимо установить компрессор на 6,3 бар. Это дополнительное давление

требует больше энергии (и денег!) Для производства. Чем больше ваш компрессор, тем выше дополнительные расходы. - Затраты на регенерацию: если вы покупаете сушилку с регенерацией горячего воздуха, учитывайте затраты на электроэнергию, используемую для нагрева регенерирующего воздуха.При покупке осушителя сжатого воздуха регенеративного типа учитывайте потери воздуха в процессе. Осушитель этого типа потребляет от 15 до 20% вашего (дорогого) осушенного воздуха!

- Использование осушителя: даже если осушитель регенерируется, со временем он «изнашивается». Его необходимо заменить через несколько лет.

(см. Руководство).

Установка

При установке адсорбционного осушителя сжатого воздуха необходимо учитывать несколько ключевых моментов. Я видел так много ошибок в этом за годы, и так легко сделать это правильно и сэкономить деньги в долгосрочной перспективе!

Фильтры предварительной очистки: всегда проверяйте, чтобы воздух, поступающий в осушитель, был чистым и не содержал капель масла и воды.Используйте влагоуловитель, фильтр для воды и масляный фильтр, чтобы очистить воздух перед сушилкой.

Почему конденсатосборник и водяной фильтр? Любая жидкая вода в сжатом воздухе быстро пропитает весь влагопоглотитель, делая его неспособным выполнять свою работу должным образом. Результат? Ваша сушильная машина не сможет достичь желаемой точки росы. Влажный воздух будет проходить через сушилку.

Почему масляный фильтр? В сжатом воздухе всегда будет немного масла из вашего компрессора (это называется «унос масла»), если, конечно, у вас нет безмасляного компрессора.

Если это масло попадет на осушитель, оно прилипнет к его поверхности. Результат: ваш осушитель больше не может выполнять свою работу, так как он покрыт маслом.

Влажный воздух будет проходить через сушилку. Кроме того, вы, вероятно, можете выбросить осушитель и купить новый, который может быть довольно дорогим.

Последующий фильтр: рекомендуется устанавливать пылевой фильтр после адсорбционного осушителя сжатого воздуха.

Десикант всегда немного изнашивается. Это означает, что осушающая пыль будет выходить из осушителя вместе со сжатым воздухом.Используйте пылевой фильтр для удаления осушающей пыли и защиты вашего оборудования.

Выходной фильтр с датчиком точки росы на адсорбционном осушителе сжатого воздуха

.

Фото: Atlas Copco

Как производить сухой воздух

Поскольку количество воды, которое может содержаться в воздухе, зависит от температуры и давления в этом воздухе, нашим следующим шагом будет поиск способов удаления влаги путем изменения температуры или давления.

Использование сжатия до сухого воздуха

По мере сжатия воздуха точка росы или температура конденсации воды повышаются. Следовательно, чтобы получить сухой воздух, нам нужно найти способ охлаждения сжатого воздуха. Но затраты могут быть непомерно высокими, потому что для этого процесса необходимы оборудование, пространство и вспомогательное оборудование. Однако, если сжатый воздух уже используется в первичной операции и для регулирования влажности требуется только очень небольшое количество сухого воздуха, сжатие может быть подходящим способом осушения воздуха.

Когда требуется воздух под очень высоким давлением (более 200 фунтов / кв. Дюйм), можно использовать небольшие количества воздуха высокого давления для поддержания необходимого уровня влажности в небольших помещениях. Также можно использовать небольшие количества воздуха под высоким давлением с меньшим воздушным средством для контроля влажности в ограниченном масштабе.

Использование пониженных температур для осушения воздуха

Понижение температуры воздуха снижает способность воздуха удерживать влагу. Таким образом, воздух можно сделать суше, охладив его.Однако охлаждение воздухом просто для сушки обычно нецелесообразно. Исключением может быть тот случай, когда в любом случае необходим прохладный воздух, его сухость удовлетворяет необходимым условиям влажности и имеется достаточно кондиционированного воздуха. Обычно этот метод применяется в тех случаях, когда наружный воздух осушается до уровня, который лишь немного ниже уровня входящего воздуха, то есть системного воздуха.

Для удаления большого количества воды путем охлаждения воздуха требуется переохлаждение и последующий повторный нагрев.Но такие процедуры обычно имеют проблемы с эксплуатацией и техническим обслуживанием, а также с циклом и контролем; метод не подходит для получения большого количества сухого воздуха. Еще одно ограничение этого метода — температура замерзания воды. Когда воздух осушается путем охлаждения, охлаждающие поверхности змеевиков могут достигать температуры ниже точки замерзания. Это вызывает образование льда, что, в свою очередь, снижает эффективность системы охлаждения. Поэтому могут потребоваться противообледенительные устройства или двойные системы и циклы оттаивания.

Для предотвращения такого обледенения охлаждающего змеевика обычно используется рассол. Рассол необходимо восстанавливать периодически или постоянно. Это требует дополнительного оборудования, затрат на обслуживание и эксплуатацию. Хотя эта стратегия работоспособна и часто бывает удовлетворительной, сложности, связанные с ездой на велосипеде и контролем, отвлекают.

В особом случае используется рассол, способный собирать влагу из воздуха при нормальной температуре. Этот рассол необходимо охлаждать и регенерировать или повторно концентрировать непрерывно или периодически.Для подачи воздуха с очень низкой влажностью такая система обязательно является сложной. Например, рассол необходимо механически охлаждать, и на всех уровнях сушки охлаждение должно использоваться во время цикла поглощения влаги и после циклов регенерации или восстановления.

Использование осушителей для осушения воздуха

Самый простой и понятный способ получить сухой воздух — это использовать осушители, то есть адсорбенты или материалы, обладающие естественным сродством к воде. Десикант может поглощать дополнительную влагу, выделяемую воздухом, без изменения его размера или формы.Таким образом, воздушный поток может проходить через осушитель и становиться значительно суше без сложного охлаждения, сжатия, охлаждающей воды или других сложных систем или средств управления. После завершения сушки осушитель регенерируется с помощью тепла. Затем осушитель готов еще больше осушить воздух.

Осушитель воздуха Bry-Air использует только относительно небольшое количество десиканта за один раз и постоянно регенерирует его в рамках непрерывного цикла. Это простое устройство изготавливается в двух вариантах исполнения и разных размеров, от очень маленького до очень большого, для удовлетворения различных требований к сухому воздуху.

Дополнительной особенностью осушителя воздуха Bry-Air является его способность одинаково хорошо работать при чрезвычайно низких и очень высоких уровнях влажности без проблем с регенерацией и без изменений в управлении циклом. Его универсальность в применении в любых областях применения уникальна среди большинства методов сушки воздуха.

G-ESN сушка горячим воздухом, сушка и осушение

G-ESN сушка горячим воздухом, сушка и осушение — Piovan Сушилки горячим воздухом серий G и ESN используются для удаления поверхностной влаги с негигроскопичных термопластов; подходит для приложений с высоким расходом материала.Нагреватель, вентилятор и механизм управления закреплены на боковой стороне сушильного бункера и образуют единый сушильный агрегат.

Генератор горячего воздуха ESN представляет собой отдельный блок, соединенный с изолированным сушильным бункером с помощью специальных гибких или жестких высокотемпературных труб.

Сушилка горячим воздухом и бункер обычно располагаются на полу и могут обслуживать одно или несколько обрабатывающих машин. Контроль температуры осуществляется электронным термостатом, предохранительный термостат доступен в качестве опции.

РЕШЕНИЯ, ОРИЕНТИРОВАННЫЕ НА КЛИЕНТА:

Серия G — Гибкая конфигурация:

● Может устанавливаться непосредственно на термопластавтоматах или экструдерах или на полу / тележке для обеспечения мобильности.

● Генератор горячего воздуха встроен в плату

● Может обслуживать одно или несколько обрабатывающих машин

● Объем бункеров от 10 до 3000 дм 3

Серия ESN — Гибкая конфигурация:

● Бункеры изготовлены из нержавеющей стали, чтобы избежать риска загрязнения и коррозии.

● Конструкция бункера точная (отсутствие теплового рассеивания, равномерное распределение температуры внутри бункера)

Преимущества

● Оптимальная производительность

● Гибкость

● Оптимальная теплоизоляция

● Точный контроль

● Сушильные бункеры из нержавеющей стали

Присоединяйтесь к нам

Телефон +39041 5799111

Факс +39041 5799244

PIOVAN S.П.А.

Via delle Industrie 16 — 30036 S. Maria di Sala VE — Италия

P.IVA 027004

ОБНОВЛЕНИЕ COVID-19

Обращение президента группы Piovan

23 марта 2020 г. S. Maria di Sala, Венеция, Италия

Уважаемый Партнеры,

Я хотел бы проинформировать всех наших заинтересованных сторон о текущей деятельности Piovan Group во время неотложной медицинской помощи из-за COVID-19. Во-первых, я хочу заверить всех вас, что любой выбор и будущая деятельность имеют в качестве основной цели здоровье и безопасность наших Сотрудников и наших Клиентов, должным образом соблюдая правила, изданные правительствами стран, где мы работаем.

Все производственные площадки, сервисные и сбытовые компании работают в непрерывном режиме.

Все, что нужно знать о адсорбционной сушке

Если вы работаете в индустрии переработки пластмасс, вы знаете, что смола может начать поглощать влагу из атмосферы на протяжении всей процедуры.

Хотя негигроскопичные смолы, такие как ПВХ, полистирол, полиэтилен и полипропилен, могут содержать влагу только на поверхности, большинство инженерных пластиков более или менее гигроскопичны.

Эти гигроскопичные смолы (например, АБС, акрил, нейлон, ПЭТ, ПБТ, поликарбонат, полиуретан и т. Д.) Поглощают водяной пар из воздуха. Когда давление пара в грануле увеличивается, давление пара вокруг гранулы также увеличивается, вызывая равновесие влажности.

Если гранулы не сушить перед обработкой, вода будет реагировать с расплавленным полимером при температуре обработки, вызывая изменение молекулярной структуры полимера. Химическая реакция, известная как гидролиз, приводит к получению деталей с меньшими физическими свойствами, такими как пониженная ударная вязкость и растяжение.

Вот почему так важно удалить влагу из смолы перед обработкой. К сожалению, вы не можете удалить внутреннюю влагу из гигроскопичных смол только горячим воздухом.

Когда вы дойдете до этой точки, возможно, лучше будет изучить другие сушильные решения, такие как адсорбционные осушители. В течение многих лет адсорбционные осушители были надежным и эффективным решением для удаления влаги из пластмассовых смол в промышленности по переработке пластмасс.

Что такое адсорбционный осушитель?

Термин «адсорбционный осушитель» фактически относится к более широкому классу сушильных машин.Некоторые другие названия для этого типа единиц:

- Регенеративная сушилка

- Сушилка с двумя башнями

- Адсорбционный осушитель (хотя этот термин используется реже)

Существует три основных типа адсорбционных осушителей: двухбашенные, карусельные с двумя или более слоями адсорбента и «сотовые» осушители с вращающимся колесом.

Сушка адсорбентом отличается от других форм сушки пластика, таких как сушка горячим воздухом или сжатым воздухом, тем, что в этих сушилках используются материалы, называемые адсорбентами, для удаления влаги из смол.

Воздух в адсорбционном осушителе циркулирует по замкнутому контуру между сушильным бункером и сушилкой, что обеспечивает постоянную низкую влажность воздуха. Во время процесса осушитель отводит влагу из гигроскопичного материала (смолы) в осушитель перед тем, как выпустить ее в окружающий воздух.

Прежде чем мы углубимся в принцип работы адсорбционного осушителя, мы должны сначала объяснить, что такое адсорбент и его важную роль в процессе сушки.

Что такое осушитель?

Десикант — это гигроскопичное вещество, которое может способствовать возникновению или поддержанию состояния сухости в непосредственной близости от него.Осушители химически стабильны или химически инертны, что делает их такими популярными в самых разных отраслях промышленности.

Наиболее распространенным осушителем является диоксид кремния, нетоксичное, не растворимое в воде белое твердое вещество, используемое в ряде отраслей промышленности. Некоторые другие осушители включают активированный уголь, хлорид кальция, сульфат кальция и молекулярные сита.

Для адсорбционных осушителей адсорбент имеет форму тысяч маленьких шариков, обычно силикагеля или активированного оксида алюминия. В процессе сушки влагопоглотитель должен довести точку росы сжатого воздуха до уровня, при котором вода больше не будет конденсироваться или удалять как можно больше воды из смолы.

Как работает адсорбционная сушка?

Хотя существует несколько различных типов адсорбционных осушителей, все они работают одинаково. Одна уникальная особенность адсорбционных осушителей по сравнению с другими сушилками для пластика заключается в том, что они используют нагретый сухой воздух для удаления влаги из гранул смолы, а не из окружающего воздуха.

В системах осушения адсорбентом воздух циркулирует по замкнутому циклу, предотвращая выход воздуха из верхней части бункера в окружающий воздух. Вместо этого машина рециркулирует воздух обратно в сушилку, многократно используя его для удаления влаги из смолы.

Вот пошаговый процесс работы адсорбционного осушителя:

- Воздух сначала всасывается из бункера в сушилку и проходит через фильтр и охлаждающий теплообменник.

- Оттуда распределители направляют воздух через первый из двух контейнеров, заполненных осушителем.

- Когда воздух проходит через контейнер, осушитель поглощает влагу.

- Осушенный воздух проходит к стороне всасывания нагнетателя через распределитель и продувается воздуходувкой через нагреватель и распределитель в нижней части бункера.

- Со временем, по мере увеличения количества влаги в осушителе в контейнере, осушитель потребуется регенерировать.

- В сушилке используются датчики точки росы для отслеживания уровня влажности в контейнерах, сигнализируя центральному блоку управления о необходимости переключения градирен.

- Таким образом, когда воздух проходит через один контейнер, осушитель во втором контейнере проходит процесс регенерации.

Чтобы можно было повторно использовать осушитель, необходимо удалить воду в процессе, называемом регенерацией.Осушитель можно регенерировать двумя способами: горячим воздухом или осушенным сжатым воздухом. Этот процесс регенерации важен для обеспечения эффективной работы вашего оборудования и оборудования.

Вот посмотрите на процесс регенерации горячим воздухом:

- Нагреватель нагревает регенерирующий воздух до высоких температур перед тем, как направить его к осушителю в контейнере через распределитель.

- По мере того как воздух регенерации удаляет влагу, содержащуюся в осушителе, она попадает в окружающий воздух.

- Затем машина охлаждает нагретый влагопоглотитель с помощью окружающего воздуха перед использованием его в качестве технологического воздуха для сушки.

- Ротор или колесо осушителя вращается во время технологического процесса, переключаясь на противоположный контейнер.

Каковы преимущества использования адсорбционного осушителя?

Адсорбционные осушители для пластмассыимеют много преимуществ по сравнению с другими типами сушильных установок, включая повышенную эффективность, экономическую эффективность и современные технологии.

Производительность и эффективность

С помощью адсорбционной сушки вы можете повысить эффективность своего предприятия и в то же время сделать свою компанию более энергоэффективной.Поскольку эти адсорбционные сушильные машины обеспечивают непрерывную сушку с замкнутым циклом, они позволяют различным секциям одновременно выполнять процессы сушки, регенерации и охлаждения.

Это позволяет адсорбенту поглощать влагу с более постоянной скоростью и ускоряет переход смолы от процесса к процессу.

Большинство адсорбционных осушителей оснащены рядом ключевых компонентов, которые со временем делают их более энергоэффективными. Фактически, некоторые технологии, используемые в адсорбционных осушителях, по сообщениям, могут сократить потребление энергии на 25–30 процентов.

Экономическая эффективностьХотя адсорбционные осушители обычно имеют более высокую цену по сравнению с другими вариантами осушения, в долгосрочной перспективе они того стоят. Фактически, это ценность, которую вы узнаете после первого использования.

В дополнение к повышению общей эффективности вашего предприятия, что может помочь вам увеличить доход и сократить эксплуатационные расходы, адсорбционные осушители также помогают сократить другие дополнительные расходы.

Например, технология осушения адсорбентом требует меньшего обслуживания и устраняет проблемы загрязнения в слоях адсорбента, которые были обычными для более старых моделей.Кроме того, способность машины повторно использовать осушитель и контролировать точку росы помогает сократить материальные затраты.

Передовые технологии

Адсорбционные осушители не зря являются одними из самых распространенных и пользующихся доверием осушителей в отрасли. Их уникальная способность одновременно выполнять три задачи — сушку, регенерацию и охлаждение — ставит эти системы на гораздо более высокий уровень, чем их аналоги. Этот метод сушки с замкнутым циклом помогает устранить проблемы загрязнения, связанные со слоями адсорбента, а также снизить загрязнение воздуха на вашем предприятии.

Адсорбционные осушителитакже оснащены множеством технологических достижений, которые делают их намного более эффективными и надежными, чем другие осушители для пластика. К ним относятся контроллер точки росы, встроенный контроллер, ремень ГРМ и многое другое.

Итак, почему выбирают адсорбционный осушитель от Shini USA?

Shini USA (подразделение Budzar Industries) предлагает оборудование, предназначенное для всех элементов переработки пластмасс, включая линию сушильного и осушающего оборудования.

Мы располагаем разнообразным сушильным оборудованием, в том числе несколькими адсорбционными сушильными машинами, которые разработаны с учетом требований вашей компании. Они оборудованы по последнему слову техники с вращающимися колесами, что позволяет им легко интегрироваться в текущие процессы вашего предприятия.

Как и большинство адсорбционных осушителей, наши машины позволяют одновременно легко и эффективно выполнять циклы осушения, регенерации и охлаждения. Тем не менее, одна вещь, которая отличает наши сушилки от конкурентов, — это их компактный дизайн и способность обеспечить вам экономию эксплуатации на 35 процентов.Наши сушилки также могут похвастаться ременным приводом ГРМ, который устраняет проблемы проскальзывания и поломку зубьев привода.

Мы верим в предоставление превосходных продуктов и услуг, которые прослужат долгие годы, поэтому все наши сушилки имеют неограниченный срок службы.

Наша линия осушителей с адсорбционной технологией включает:

Независимо от того, выберете ли вы нашу переносную тележку или центральную сушильную систему, каждая адсорбционная сушилка имеет определенные характеристики, такие как размер, мобильность, контроль температуры и многое другое, что позволяет им соответствовать потребностям вашего предприятия.Индивидуальные особенности каждой системы предназначены для повышения производительности и обеспечения надежных циклов сушки.

Plus, как и вся наша продукция, наши адсорбционные осушители для пластмасс соответствуют нашим высоким стандартам обслуживания клиентов.

С чего начать работу с адсорбционным осушителем

На протяжении многих лет адсорбционная сушка была проверенным и надежным решением для сушки для компаний по переработке пластмасс. Компактная конструкция сушилки и передовые технологии делают ее идеальной.

Нужны небольшие адсорбционные осушители для термопластавтоматов? Мы вас прикрыли. Нужна полная централизованная система сушки, допускающая различные конфигурации бункеров и сушилок? У нас тоже есть это.

Пусть Shini USA станет решением ваших задач по сушке. Свяжитесь с нами сегодня, чтобы узнать больше о нашей линейке адсорбционных осушителей и о том, как они могут помочь вашей компании.

Об авторе

Лиза Каловини

Менеджер по маркетингу

Лиза родом из Кливленда, штат Огайо, и является менеджером по маркетингу в Shini USA.Как опытный специалист по маркетингу на все руки, она планирует, создает, пишет, разрабатывает и анализирует все формы маркетинговых коммуникаций.

Сушилки для смолы: какой тип подходит вам?

Более согласованные условия процесса и меньшие требования к техническому обслуживанию, энергии и пространству вызвали возобновление интереса к варианту сушки адсорбента, в котором используется «сотовый» ротор адсорбента. (Фото: Comet Automation)

Сушилки горячим воздухом подходят в первую очередь для негигроскопичных смол, но могут быть вариантом для сушки некоторых умеренно гигроскопичных материалов.(Фото: Universal Dynamics)

Особый тип сушилки горячего воздуха использует тепловые трубки внутри бункера для быстрого и равномерного распределения лучистого тепла сверху вниз. (Фото: Canam Manufactured Products)

Адсорбционные осушители, по-прежнему считающиеся «золотым стандартом», такие как эта двухбашенная установка со встроенным блендером, имеют улучшенную компактность, средства управления сушкой и функции экономии энергии и времени.(Фото: Dri-Air Systems)

Осушители сжатого воздуха не имеют движущихся частей, тепла регенерации и минимального обслуживания. (Фото: AEC Inc.)

По имеющимся данным, осушители сжатого воздуха с влагоотводящей мембраной могут достигать точки росы -40F или ниже, что позволяет сушить даже самые гигроскопичные смолы. (Фото: Novatec)

Вакуумные сушилки — новейшая разновидность, и их возможности являются предметом споров.Теперь доступны высокопроизводительные модели. (Фото: Maguire Products)