Блок осушки воздуха принцип работы и схема — Оборудование

Автор Admin На чтение 3 мин. Просмотров 23 Опубликовано

Надежность работы пневмоаппаратуры во многом зависит от качества поступающего сжатого воздуха: стабильности давления, наличия влаги и механических примесей в воздухе.

Для стабилизации давления наряду с соответствующей производительностью компрессорной станции большое значение имеют достаточное проходное сечение воздуховодов, длина воздуховодов, отсутствие утечек, а также расположение ресиверов вблизи пультов управления и исполнительных механизмов. Давление, подходящее к воздухораспределителям, должно быть примерно 0,6 МПа и при срабатывании механизмов не должно опускаться ниже 0,4 МПа.

Рис. 85. Ступень давления турбокомпрессора

1 – направляющий аппарат: 2 – диафрагма; 3 – колесо; 4 – вал

Значительное количество влаги, которая попадает в компрессор вместе со всасывающим воздухом, выпадает в промежуточном и концевом холодильниках компрессора и ресиверах. Для спуска конденсата в нижней части всех этих агрегатов имеются спусковые вентили. Однако значительная часть влаги, продолжающая оставаться в воздухе, вызывает коррозию внутренней поверхности труб; эта ржавчина является причиной забивания дроссельных отверстий, износа золотников и исполнительных механизмов. В зимнее время влага, скапливаясь, вызывает замерзание разных узлов. Для качественной подготовки воздуха на системах устанавливают устройства для улавливания влаги и масла после компрессора. Применяют два принципа отделения воздуха: первый основан на выделении влаги из воздуха при его охлаждении, второй – на поглощении влаги различными материалами, из которых наибольшее применение получил силикагель.

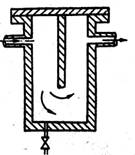

Влагомаслоотделитель

Простейшее устройство первого типа – влагомаслоотделитель (рис. 88). Воздух, входя в корпус, ударяется о перегородку, расширяется и, охлаждаясь за счет этого, теряет влагу в виде мельчайших капель.

Рис. 88. Влагомаслоотделитель

Рис. 89. Блок осушки воздуха 1 – теплообменник; 2 – влагомаслоотделитель; 3 – абсорбер; 4 – электрический подогреватель; 5 – фильтр пыли; 6 – ресивер

Направляющиеся вниз капли за счет инерционности попадают на днище, где скапливаются, а воздух заворачивает вверх и выходит к потребителю. Более эффективно работают влагоотделители, работающие по принципу циклона, в котором воздух, вращаясь, выделяет влагу и масло на стенки. Очищенный воздух выходит через центральную часть циклона.

Блок осушки

Однако самую качественную очистку от влаги можно получить в блоках очистки воздуха, где наряду с вышеописанными устройствами для очистки воздуха для окончательного влагоотделения используют силикагелиевые фильтры. Принципиальная схема блока осушки воздуха изображена на рис. 89.

Воздух на первой стадии проходит через водо-воздушный теплообменник, где охлаждается до 20° С. Выпадающая влага в виде конденсата сбрасывается в дренаж через конденсатоотводчик. Далее воздух попадает во влагомаслоотделитель, где влага спускается за счет расширения воздуха и изменения направления потока.

Блок осушки состоит из двух силикагелиевых абсорберов, работающих поочередно с циклом 8 ч. Проходя через один из абсорберов, воздух отдает там влагу и, осушенный, попадает в керамический фильтр, где отделяется пыль от выносимого силикагеля. В это время воздух во второй абсорбер поступает через электрический подогреватель с температурой 200 °С. Проходя через абсорбер, горячий воздух выделяет влагу из силикагеля и выносит ее в трубопровод продувки. Температурный режим контролируется электро – контактными термометрами.

После фильтра пыли воздух поступает в буферную емкость и затем через ресивер, где выравнивается давление, поступает к потребителю. Блок осушки воздуха выделяет влагу соответствующей точке росы (40 °С). С помощью обводных линий и запорных вентилей любой блок станции может быть выключен без снижения производительности станции.

Блок осушки воздуха | ФАСХИММАШ

В различных отраслях промышленности технологическим процессом определяется необходимый уровень степени очистки и подготовки газов.

Для решения задач по подготовке газов на промышленных объектах «ФАСХИММАШ» освоило выпуск блоков осушки и подготовки газов. Они необходимы для удаления избыточной влажности и очистки воздуха от различных примесей: масла.

Система осушки выполнена в виде блоков высокой степени заводской готовности, что позволяет значительно сэкономить ресурсы и время на ввод в эксплуатацию технологической системы.

Блоки подготовки и осушки воздуха изготавливают исходя из технического задания заказчика с учетом требований, обусловленных технологическим процессом.

- проектирует и реализует осушающие установки для любых промышленных предприятий;

- Наши блоки осушки работают на обезвоженном адсорбенте и других материалах;

- В нашем производственном центре можно заказать блоки для самых разных производственных отраслей.

Принцип работы

Принцип работы блоков – устранение из газа или смеси газов избыточной влаги. Для этого машина забирает газ, который спустя некоторое время возвращается в систему уже осушенным и очищенным. Работа такого блока позволяет поддерживать оптимальный уровень влажности газа.

Применяемый газ поступает в блок подготовки, в котором осуществляются необходимые физические процессы, такие как нагрев, фильтрация, адсорбация, удаление примесей, контроль состава и качества газа на выходе из блоков осушки.

«ФАСХИММАШ» производит поставляем блоки осушки, использующие современные адсорбирующие вещества.

В комплект такого блока входят специальные резервуары – адсорберы.

В большинстве случаев система блока осушки использует попеременный режим работы адсорберов. Пока один резервуар осушает воздух, другой регенерирует его. Переключение с режима осушения на режим регенерации выполняется с помощью вентилей.

Блок осушки может поставляться:

- в качестве комплектующих элементов для той или иной системы;

- как отдельное устройство.

При подборе и заказе системы осушки необходимо учитывать множество параметров:

- пропускная способность блока сушки и очистки воздуха должна быть выше уровня подачи воздуха компрессором.

- Выходное давление воздуха из компрессора должно быть меньше давления воздуха, подводимого к блоку, или равно этому давлению.

- Перед заказом блоков осушки и адсорберов рекомендуем обратиться к нашим техническим специалистам за подробной консультацией.

Комплект, в котором поставляется блок сушки и очистки воздуха, может включать систему автоматизированного управления (САУ). Она обеспечивает работу установки полностью в автоматическом режиме.

Блоки осушки воздуха производства «ФАСХИММАШ» полностью соответствуют установленным требованиям.

Технические характеристики адсорберов

| Диаметр сосуда | 800-1600 миллиметров |

| Диапазон рабочих температур | от -60 до +50 °С |

| Рабочее давление | до 1,8 МПа |

| Материальное исполнение | 09Г2С — Низколегированная углеродистая сталь |

Области применения

- технологических систем АГНКС;

- технологических систем газонаполнительных станций, для очистки и подготовки СУГ;

- в тех технологических системах, где требуются газы высокой степени очистки;

- в системах газоснабжения и газопотребления предприятий, в т. ч. предприятий энергообеспечения.

При заказе блоков осушки (для промышленных предприятий или для разработки газовых месторождений) необходимо обратить внимание на следующие показатели:

|

|

Звоните нам по телефону в Москве 8 (495) 761-55-49.

Номер для регионов страны 8 800 775 12 49 (звонок бесплатный)

Вы также можете написать нам на почту [email protected] или [email protected].

Блок осушки воздуха КЕ 0903.00.000-01

Назначение

Блок осушки воздуха КЕ 0903.00.000-01 предназначен для осушки воздуха от влаги в различного рода технологических схемах, требующих подготовки воздуха, в том числе в схеме подготовки воздуха для высоковольтных воздушных выключателей типа ВНВ.

Одновременно с осушкой воздух очищается от различных примесей (масло, двуокись углерода, ацетилен и другие углеводороды).

Применение блока осушки воздуха позволяет не снижать электрическую прочность внутренней изоляции выключателей в любых климатических зонах и в любых погодных условиях, а также способствует улучшению стабильности работы пневматических устройств.

Блок осушки воздуха поставляется в составе высоковольтных выключателей и как отдельное устройство для замены устаревших блоков и модернизации действующего оборудования.

На сегодня блоками осушки воздуха оснащены подавляющее большинство предприятий России и ближнего зарубежья, использующих в технологической

схеме высоковольтные воздушные выключатели типа ВНВ.

Краткие сведения об устройстве и принципе работы

В состав блока осушки воздуха входят два адсорбера, представляющие собой двухгорловые баллоны. Для предотвращения уноса адсорбентов в каждой горловине установлен сетчатый фильтр. Адсорбенты – силикогель (80%) и цеолит (20%) – засыпаются через верхнюю горловину. Для отделения влаги имеется влагоотделитель инерционного типа. После адсорбера установлен фильтр для улавливания пылевидных частиц адсорбентов.

Для регенерации и восстановления свойств адсорбентов используется воздух, для его нагревания используется электронагреватель.

Адсорберы работают попеременно: один адсорбер производит осушку воздуха, а на другом адсорбере при помощи горячего воздуха производится регенерация. Переключение адсорберов с режима осушки воздуха на режим регенерации и обратно производится с помощью вентилей. Блок осушки воздуха оборудован необходимыми контрольно-измерительными приборами.

Принципиальная технологическая схема блока осушки воздуха КЕ 0903.00.000-01 представлена на рис. 1.

Кожух блока осушки воздуха герметичен и заполнен изоляционным материалом – перлитом. Сжатый влажный воздух поступает во влагоотделитель, где отделяется капельная влага, после чего воздух поступает снизу в один из адсорберов. Осушка воздуха от влаги происходит в результате адсорбции влаги воздуха силикогелем и цеолитом. После адсорбера осушенный воздух проходит через фильтр и направляется в систему.

Насыщение силикогеля и цеолита влагой происходит до определенного предела, после чего адсорбирующая способность адсорбентов должна быть восстановлена путем регенерации горячим воздухом. Горячий воздух, поступая в адсорбер, забирает влагу и увлажненный воздух выбрасывается в атмосферу. Процесс регенерации считается законченным, если температура воздуха на выходе достигает от +90 до +100°С (время регенерации составляет около 4 часов), после этого электронагреватель автоматически отключатется.

Технические характеристики

Основные технические характеристики блока осушки воздуха КЕ 0903.00.000-01 представлены в таблице.

Технические характеристики КЕ 0903.00.000-01

Количество осушаемого воздуха, м3/час 400

Температура осушаемого воздуха,°С, не более +40

Давление осушаемого воздуха, МПа (кгс/см2), не более 20 (200)

Степень осушки воздуха (точка росы),°С минус 65

Продолжительность работы адсорбентов

до замены, лет, не менее 4

Потребляемая электроподогревателем мощность, кВт 7,5–10

Габаритные размеры, мм, длина 1500

ширина 1455

высота 2400

Масса блока, кг 2050

Срок службы, лет 15

Преимущества и отличительные особенности

· высокая степень очистки воздуха,

· простота и надежность в эксплуатации,

· долговечность (назначенный срок службы – 15 лет).

Осушка воздуха блоки осушки — Справочник химика 21

В целях повышения эффективности работы блока комплексной очистки воздух перед поступлением в адсорбер предварительно охлаждают в теплообменнике-ожижителе до температуры 278 К и пропускают через влагоотделитель. В блок очистки помимо двух адсорберов входят фильтр, электроподогреватель, газодувка, контрольно-измерительные приборы и автоматика, арматура, кожух, изоляция. Схема компоновки этого оборудования аналогична схеме блока адсорбционной осушки воздуха. Сжатый в компрессоре до необходимого давления и предварительно охлажденный воздух поступает в один из попеременно работающих адсорберов блока очистки для осушки от влаги и очистки от двуокиси углерода и углеводородов затем воздух очищается от пыли и направляется в блок разделения. [c.87]Установку АрТ-0,75 (рис. 147) располагают в непосредственной близости от блока разделения воздуха. Она работает по схеме низкого давления (0,3 МПа), создаваемого за счет гидростатического столба жидкого сырого аргона. Теплота реакции связывания кислорода в контактных аппаратах с платиновым катализатором используется для регенерации адсорбента в блоке осушки. Наличие двух последовательно включенных реакторов и промежуточное охлаждение газа в адсорберах позволяет перерабатывать сырой аргон, содержащий до 4 % кислорода на установке без машинного оборудования (газодувки). [c.172]

Очистка воздуха от двуокиси углерода производится под избыточным давлением 12—-16 кгс см в декарбонизаторе 4, включенном после II ступени воздушного компрессора. Раствор щелочи для декарбонизатора приготовляется в баке 3. Сжатый в компрессоре воздух подвергается осушке в двух попеременно работающих баллонах блока осушки 5, заполненных активным глиноземом. После осушки воздух поступает в блок разделения 10 с колонной двукратной ректификации, где разделяется на кислород и азот. Жидкий кислород отбирается из кармана, припаянного ниже первой тарелки верхней колонны, и перекачивается плунжерным кислородным насосом 9 в теплообменник блока разделения 10, где кислород испаряется под избыточным давлением до 150—165 кгг сл -, охлаждая поступающий в теплообменник сжатый воздух. Баллоны наполняются газообразным кислородом через рампу 7. [c.167]

Автоматические установки по очистке и осушке воздуха УОВ-10. На этих установках (рис. 16) с помощью компрессорных агрегатов 1ВВ-10/8 получают сжатый воздух, осуществляют грубую очистку воздуха во влагоотделителе и фетровых фильтрах, осушку сжатого воздуха, окончательную очистку воздуха на блоке автоматических фильтров БФА-05, регенерацию абсорбирующего продукта. [c.85]

Вариант I применяют на станциях с установками низкого давления, если имеется возможность отбора сухого воздуха из блоков разделения воздуха. Блок осушки воздуха П1 используется только при всех неработающих блоках разделения воздуха. Вариант П применяют в том случае, когда используется воздух из общезаводской системы обеспечения КИП и автоматики. Вариант П1 применяют на станциях с установками среднего и высокого давления. [c.245]

Значительное место в воздухоразделительных установках, работающих с примеиением холодильных циклов высокого и среднего давления, занимают аппараты для удаления из воздуха масел и продуктов его разложения, которые попадают в воздух при сжатии его в поршневых компрессорах и расширении в поршневых детандерах. Наличие масла как и ряда других углеводородов может создать взрывоопасные условия эксплуатации разделительных аппаратов. Для отделения масла служат маслоотделители, фильтры перед блоком осушки воздуха, фильтры детандерного воздуха. В блоках осушки воздуха происходит адсорбция значительного количества продуктов разложения масел. [c.168]

В целях предварительной осушки воздуха (до 70—80% общего количества влаги) могут использоваться трубчатые теплообменные аппараты, имеющие развитую путем оребрения с внешней стороны поверхность теплообмена [2.4]. По трубам таких аппаратов движется хладагент, в межтрубное пространство направляется поток влажного воздуха. Осушка воздуха происходит при его охлаждении в процессе контакта со стенкой, имеющей температуру ниже точки росы. Источником холода может служить аммиачная холодильная машина или отбросный кислород (азот), поступающий из блока охлаждения. При этом целесообразно обеспечить такую температуру поверхности, омываемой влажным воздухом, чтобы влага конденсировалась на стенке, а не осаждалась в виде снега. [c.68]

Схема адсорбционного блока осушки воздухоразделительной установки показана на рис. 11-2. Сжатый воздух из компрессора поступает в баллон /, заполненный кольцами Рашига (или глиноземом), где отделяются капельная влага и часть масла, уносимые из масловлагоотделителя компрессора. Затем через систему вентилей воздух поступает в один из попеременно работающих адсорберов 2 или 3), где он осушается. При выходе из адсорбера осушенный воздух проходит через керамический (или иной) фильтр, задерживающий пыль адсорбента. Осушка в каждом адсорбере ведется в течение 8— [c.284]

Испарительное охлаждение не ухудшает работу блоков осушки воздуха. В качестве адсорбента в блоках осушки компрессорных установок 5КГ 100/13 используют цеолит ЫаА. [c.189]

Источниками достаточно большого количества пыли в самих воздухоразделительных установках могут являться при неудовлетворительной эксплуатации регенераторы с каменной насадкой, адсорбционные блоки осушки и жидкостные адсорберы, заполненные твердыми адсорбентами. Воздух может загрязняться также продуктами коррозии металлических трубопроводов. Хотя эти виды пыли сами по себе опасности не представляют, но они способствуют электризации жидкого кислорода и, кроме этого, могут вызывать засорение различных трубок в блоке. [c.34]

Целесообразно внедрить цеолитовые блоки очистки и в эксплуатирующиеся воздухоразделительные установки. Однако заменить в установках существующие аппараты осушки и очистки воздуха цеолитовыми блоками значительно труднее, чем установить адсорбционные блоки осушки. [c.121]

Охлажденный воздух проходит группу коксовых фильтров Ф-3 — Ф-10 типа ВМФ и поступает в отделение осушки. Для осушки используются установки типа УОВ, состоящие из автоматического блока осушки, блока фильтров для улавливания масла, блока для улавливания пыли, теплообменника и воздухосборника. [c.255]

Применение цеолитов (молекулярных сит) позволяет осуществить комплексную очистку воздуха от примесей — двуокиси углерода паров воды, ацетилена и других углеводородов. Разработаны типовые проекты блоков очистки и осушки воздуха цеолита

Блок осушки воздуха — Справочник химика 21

Конструктивно блоки осушки воздуха отличаются от блоков комплексной очистки воздуха размерами адсорберов, поскольку у примесей сжатого воздуха (влаги, двуокиси углерода, ацетилена) коэффициенты адсорбции на цеолитах различны, а самый низкий коэффициент адсорбции у двуокиси углерода. Для очистки одного и того же объема воздуха от влаги требуется значительно меньше цеолитов в адсорбере, чем для очистки от двуокиси углерода. Это видно и из сравнительной технической характеристики типовых блоков осушки воздуха (числитель) и блоков комплексной очистки воздуха цеолитом (знаменатель), приведенной ниже. [c.122]

Испарительное охлаждение не ухудшает работу блоков осушки воздуха. В качестве адсорбента в блоках осушки компрессорных установок 5КГ 100/13 используют цеолит ЫаА. [c.189]

При замене окиси алюминия на цеолиты NaX в прежних блоках осушки воздуха с адсорберами, имеющими внутренний диаметр 0,33 м, получен сухой воздух, удовлетворяющий требованиям по содержанию двуокиси углерода [не выше 0,001% (об.)] одновременно происходит полное удаление ацетилена [17]. [c.408]

В блоке комплексной очистки имеются два переключаемых адсорбера, заполненных синтетическим цеолитом МаХ. Применение блоков комплексной очистки снижает эксплуатационные расходы и упрощает схемы воздухоразделительных установок, так как из схем исключают блок щелочной очистки, блоки осушки воздуха и адсорберы ацетилена. Это позволяет сократить производственную площадь, занимаемую установкой, увеличить время работы установки до капитального ремонта, снизить удельный расход энергии, повысить надежность и безопасность работы установки. [c.87]

Блок осушки воздуха состоит из двух технологических схем. На рис. 149 изображена схема жидкостной осушки воздуха, применяемая в установке на одной позиции, на рис. 150 — схема осушки воздуха на сухом адсорбенте на остальных трех позициях. Бюретки 9 вместимостью 10, 25, 50 мл снабжены кранами с фторопластовыми пробками и осушительными трубками 13. Осветитель 3 состоит из четырех ламп дневного света, служащих для создания фона и подсвечивания, и кронштейна 4 с двумя, лампами для освещения шкалы бюреток. К основанию осветителя прикреплена панель с электрооборудованием. Стеклянная полка 15 служит для хранения капельниц, пипеток и колб. [c.238]

В блоках осушки воздуха в качестве адсорбента применяют в основном активный глинозем или активную окись алюминия, в блоках комплексной очистки воздуха — цеолиты. [c.121]

Если в процессе эксплуатации блоков осушки воздуха ухудшается качество осушки или появляется стойкий запах продуктов разложения масла в испарившихся пробах жидкости, следует проверить состояние адсорбента. При изменении цвета адсорбента его следует заменить. Допускается повторное использование активной окиси алюминия после восстановления ее поглотительной способности путем прокаливания при температуре 480 °С в азоте. [c.124]

Истирание и постепенный унос из адсорберов некоторой части адсорбента в виде пыли приводят при нормальной эксплуатации к уменьшению количества активного глинозема в блоках осушки воздуха в течение года на 5—7%, а силикагеля на 12— 15%. Кроме того образовавшаяся в результате истирания пыль адсорбента забивает сетки адсорберов и фильтры, увеличивая их сопротивление. Вследствие этого уменьшается количество регенерирующего азота и время регенерации увеличивается. Чтобы уменьшить истирание и разрушение зерен адсорбента, необходимо при переключении впускать в адсорберы и выпускать из них воздух медленно, в течение 5—10 мин, во избежание резких изменений давления. При соблюдении этих условий срок работы активного глинозема без замены составляет 2—3 года. [c.91]

Два блока осушки воздуха работают попеременно в то время как через один или сразу через два баллона одного блока проходит воздух, [c.87]

Возможные нарушения нормального режима и способы их устранения. Если теплый конец теплообменника расположен вверху и блок осушки воздуха работает неудовлетворительно, то при слишком частом прикрывании вентиля на трубе, отводящей кислород из аппарата, можно ускорить замерзание теплообменника и сократить рабочий период установки. Это происходит потому, что при уменьшении подачи кислорода через кислородную секцию теплообменника воздух охлаждается недостаточно, лед в верхней части теплообменника оттаивает и вода стекает вниз попадая в более холодные части теплообменника, она замерзает в трубках, постепенно забивая их льдом. Особенно быстрое замерзание теплообменника при кратко

Осушка воздуха адсорбционный блок — Справочник химика 21

В целях повышения эффективности работы блока комплексной очистки воздух перед поступлением в адсорбер предварительно охлаждают в теплообменнике-ожижителе до температуры 278 К и пропускают через влагоотделитель. В блок очистки помимо двух адсорберов входят фильтр, электроподогреватель, газодувка, контрольно-измерительные приборы и автоматика, арматура, кожух, изоляция. Схема компоновки этого оборудования аналогична схеме блока адсорбционной осушки воздуха. Сжатый в компрессоре до необходимого давления и предварительно охлажденный воздух поступает в один из попеременно работающих адсорберов блока очистки для осушки от влаги и очистки от двуокиси углерода и углеводородов затем воздух очищается от пыли и направляется в блок разделения. [c.87]

Схема блока адсорбционной осушки приведена па рис. 100. Сжатый в компрессоре КМ воздух проходит влагоотделитель С и поступает в один из попеременно работающих адсорберов АД1 или АД2, где осушается. Затем воздух очищается от пыли адсорбента в фильтре Ф и направляется в блок разделения. После насыщения адсорбента парами воды осушаемый поток воздуха направляют в чистый адсорбер. Насыщенный влагой адсорбент ставят на регенерацию для восстановления адсорбционной способности. При регенерации через адсорбер пропускают сухой нагретый в электроподогревателе АТ азот, который выбрасывают затем в атмосферу. Таким образом, в целях непрерывности осушки воздуха в блоке осушки предусмотрено два адсорбента. Когда в одном из баллонов происходит поглощение влаги, в другом идет регенерация и охлаждение адсорбента. [c.86]

Источниками достаточно большого количества пыли в самих воздухоразделительных установках могут являться при неудовлетворительной эксплуатации регенераторы с каменной насадкой, адсорбционные блоки осушки и жидкостные адсорберы, заполненные твердыми адсорбентами. Воздух может загрязняться также продуктами коррозии металлических трубопроводов. Хотя эти виды пыли сами по себе опасности не представляют, но они способствуют электризации жидкого кислорода и, кроме этого, могут вызывать засорение различных трубок в блоке. [c.34]

Наименование примесей давления с регенераторами с металлической насадкой давления с регенераторами с каменной насадкой с адсорбционными блоками осушки с цеолитовыми блоками очистки с аппаратами каталитической очистки воздуха от ацетилена [c.294]

Сжатый кислород насыщен парами воды, так как цилиндры кислородных компрессоров смазывают дистиллированной водой, иногда с примесью до 10% глицерина. Поэтому такой кислород перед наполнением им баллонов и подачей по трубопроводу необходимо осушать. Адсорбционную осушку кислорода проводят в блоках осушки ОК-300 и ОК-600 конструкции машиностроительного завода им. 40-летия Октября и ВНИИКИМАШ. Устройство их такое же, как и блоков для адсорбционной осушки воздуха. В блоке осушки ОК-600 (рис. 168) сжатый кислород подается в змеевик 1 холодильника 14 и, пройдя влагоотделители 2, поступает в один из адсорберов 10 блока осушки. Избыточное давление в адсорберах поддерживается в пределах 100—165 кгс см [c.418]

Целесообразно внедрить цеолитовые блоки очистки и в эксплуатирующиеся воздухоразделительные установки. Однако заменить в установках существующие аппараты осушки и очистки воздуха цеолитовыми блоками значительно труднее, чем установить адсорбционные блоки осушки. [c.121]

Для осушки воздуха высокого и среднего давления должны применяться адсорбционные блоки осушки, которые наряду с водяными парами частично поглощают нары масла и продукты его термического разложения. [c.310]

На рис. 24.5 представлена блок-схема алгоритма расчета объемного коэффициента массопередачи в процессе адсорбционной осушки воздуха силикагелем. [c.197]

По своей конструкции и схеме блоки цеолитной очистки подобны блокам для адсорбционной осушки воздуха, но отличаются от них лишь размерами, более мощным подогревателем, распределением регенерирующего воздуха и некоторыми конструктивными деталями. [c.418]

Обслуживание блоков адсорбционной осушки воздуха заключается в периодическом переключении балл

Баллон блока осушки воздуха установки

Кислород в баллонах в соответствии с ГОСТ 5583—58 не должен содержать влаги более, чем 0,07 г/ж . Такая степень удаления влаги может быть достигнута при использовании установок с насосом жидкого кислорода или посредством применения адсорбционной осушки кислорода. Блоки адсорбционной осушки кислорода устроены так же, как и блоки осушки воздуха, и заполняются активным глиноземом или силикагелем. Некоторые особенности конструкции и эксплуатации блоков осушки кислорода связаны с необходимостью исключить возможность загорания деталей установки и предотвратить попадание кислорода в печь подогрева регенерирующего газа и потери кислорода при переключениях адсорберов. Адсорбционную осушку кислорода осуществляют как при высоком (135—165 ати) так и при среднем (16 ати) давлении. [c.345]Схема адсорбционного блока осушки воздухоразделительной установки показана на рис. 11-2. Сжатый воздух из компрессора поступает в баллон /, заполненный кольцами Рашига (или глиноземом), где отделяются капельная влага и часть масла, уносимые из масловлагоотделителя компрессора. Затем через систему вентилей воздух поступает в один из попеременно работающих адсорберов 2 или 3), где он осушается. При выходе из адсорбера осушенный воздух проходит через керамический (или иной) фильтр, задерживающий пыль адсорбента. Осушка в каждом адсорбере ведется в течение 8— [c.284]

А—основной (кислородный) цех Б—цех компрессии В—цех наполнения баллонов Г—цех очистки инертных газов Л—отделение газификации /—камера воздушных фильтров 2—воздушный турбокомпрессор 5—оборудование очистки и осушки воздуха 4—воздухоразделительный блок 5—кислородный газгольдер 5—кислородные компрессоры 5—блоки осушки кислорода —реципиенты (хранилища) высокого давления /7—редукторы кислорода У2 —наполнительные рампы —оборудование для очистки и обогащения криптона i i—установка для очистки аргона от кислорода /5—стационарная емкость жидкого кислорода [c.150]

Жидкий азот, образующийся в трубном пространстве конденсатора 18, орошает нижнюю ректификационную колонну. Часть жидкого азота собирается в карманах колонны, откуда, пройдя переохладитель, через дроссельный вентиль подается на орошение верхней ректификационной колонны. Газообразный азот, отводимый из верхней колонны, проходит переохладитель, где он подогревается, переохлаждая жидкий азот и обогащенный воздух затем азот через азотные регенераторы и теплообменник выбрасывается в атмосферу. Часть сухого азота, выходящего из теплообменника, используется для регенерации адсорбента блока осушки 9. Газообразный кислород отводится из конденсатора через кислородные регенераторы. Продукционный кислород поступает в.газгольдер, откуда нагнетается кислородными компрессорами в баллоны или подается в заводскую сеть. На этой установке может быть получен кислород с концентрацией до 99,2% Оа. [c.28]

Блок разделения установки работает по циклу высокого давления с дросселированием и детандером. Часть воздуха, расширившаяся в детандере, подается в куб колонны высокого давления. Весь перерабатываемый воздух очищается от двуокиси углерода и влаги в цеолитовом блоке очистки и осушки перед поступлением в блок разделения. Получаемый газообразный кислород или азот накачивают в баллоны или реципиенты под давлением до 150— 200 кгс/см с помощью жидкостного насоса. Жидкий кислород или азот сливается в сосуды Дьюара или другие емкости. [c.168]

Подготовку к пуску заканчивают набором давления сжатого воздуха в системы и аппараты установки. Плавно открывая вентиль входа воздуха высокого давления в теплообменник-ожижитель, доводят давление в нем до 18—20 МПа и тщательно удаляют влагу из влагоотделителя, открыв на короткое время продувочный вентиль. Продувку повторяют 2—3 раза. Затем включают в работу блок осушки воздуха, при этом в работу должен быть включен и баллон, адсорбент которого подготовлен к работе, т. е. отрегенери-рован и охлажден. Во избежание истирания адсорбента и уноса его пыли в системы и аппараты установки давление в баллонах блока осушки воздуха следует повышать медленно. Скорость увеличения давления не должна превышать 1 —1,5 МПа/мин. Когда давление в блоке осушки воздуха достигнет 18—20 МПа, полностью открывают вентили выхода и входа. На этом подготовку к пуску установки можно считать законченной. [c.114]

После пятой ступени воздух проходит холодильник 8 азотно-водяной холодильной установки 9 и через масловлагоотделитель 10 поступает в теплоо бменник-ожиж итель 11, н котором охлаждается потоком отходящего азота до температуры 4—6°С. Сконденсированную влагу удаляют продувкой. Из теплообменника-ожижителя 11 воздух через влагоотделители 12, 13 поступает в баллоны блока осушки 14, 15. Од- [c.241]

Серийный блок осушки кислорода ОК-600 предназначен для переработки 600 м ч кислорода при давлении от 13,5 до 16,5 Мн1м (от 135 до 165 ат) и температуре входящего кислорода не выше 25°С. Расход азота на регенерацию составляет около 40 м /ч. Чтобы обеспечить низкую температуру кислорода, блок осушки снабжают предварительным холодильником в виде змеевика, устанавливаемого в ванне. Через воду пропускают сухой азот из аппарата. Кислород, выходящий из вла-гоотделителя при продувке, так же как и кислород, выпускаемый из баллонов блока при переключениях, отводится в газгольдер. Для поддержания давления осушаемого кислорода не ниже 13,5 Мн/м ( 35ат) за блоком осушки устанавливают два регулятора давления, работающие по принципу до себя . Благодаря этому при снижении давления в сети (за регуляторами) сохраняются усло вия, необходимые для надежной работы блока осушки. Размеры баллонов блоков осушки кислорода среднего давления весьма большие сечения трубопроводов и арматура также больших размеров. Однако их конструкция значительно упрощается вследствие меньшего давления. Регенерацию адсорбента осуществляют азотом или воздухом. Когда не требуется высокой степени осушки, а необходимо только удалить основную массу влаги, применяют охлаждение сжатого кислорода до 2—3°С, используя пароэжекторную или компрессионную холодильную установку. В этом случае содержание влаги в кислороде перед осушкой при давлении 1,6 Мн1м (16 ат) составляет менее 0,5 г/м воздуха (при нормальных условиях) [52]. [c.293]

Рабочее давление основной части воздуха кислородной установки КГ-ЗООМ составляет 6 ати и только небольшой поток воздуха сжимается до давления 90—100 ати. Благодаря этому расход энергии составляет около 0,85 квт-ч/нм кислорода, а с учетом сжатия кислорода для наполнения в баллоны до дайления 150—165 ати — 1,2 квт-чЫм . Расход каустика для очистки воздуха от двуокиси углерода также значительно меньше в связи с тем, что очистку в скрубберах проходит только 25% перерабатываемого в установке воздуха. Длительность