BOSCH: сделано в России — Блоги Mastergrad

Инструменты BOSCH российского производства – для многих звучит непривычно. Но не для тех, кто уже знаком с продукцией завода BOSCH в Энгельсе. Почти 10 лет российское предприятие производит самые ходовые модели профессиональной «синей» линейки – дрели, шуруповерты, УШМ, лобзики. В ассортименте как сетевые, так и аккумуляторные инструменты.

Российский покупатель от этого только выигрывает. Каждый станок на заводе – фирменное оборудование. Точное такое же используется на заводах в Германии и других странах. Поэтому российское качество сборки ничем не отличается от европейского.

Еще один приятный бонус – доступность. Собственное производство обходится гораздо дешевле, чем закупка «готовых инструментов». Благодаря этому тысячи мастеров приобретают отличную профессиональную технику по выгодной цене.

Многих покупателей, помимо цены, волнует и качество. Можно ли превзойти хваленое «немецкое качество» или хотя бы сохранить его на приемлемом уровне? Спешим успокоить всех скептиков. Инструменты с российского завода ничем не отличаются от инструментов, произведенных в Германии! А по некоторым параметрам даже превосходят их. Объясняем, почему.

Сейчас только 30% продукции завода продается в России, а 70% отправляется на экспорт по всему миру, например, в США. Общее правило компании BOSCH – артикулы, которые производятся в Энгельсе, не производятся больше ни на одном заводе BOSCH в мире. Мощность российского производства на сегодняшний день 1 200 000 – 1 300 000 единиц продукции в год. Планы на 2018 год – 1 600 000 единиц.

Оригинальные комплектующие

Комплектующие закупаются по всему миру от Германии до Кореи, в том числе и в России Некоторые детали производят в России, но из европейского сырья. В Энгельсе выполняется практически полный цикл работ: на заводе отливаются пластиковые детали корпуса, собираются двигатели и т.д.

Хороший пример – движок для дрели. Для его изготовления используют высокопрочные стальные прутки, закаленные на заводе в Германии. А сам механизм изготавливают уже в России.

Международный тестировочный центр

Даже произведенные в Германии комплектующие могут вызвать сомнения у российских специалистов. На заводе в Энгельсе установлено оборудование для тестирования деталей и запчастей, проверки их механических и электротехнических характеристик.

Услугами завода пользуются и немецкие коллеги. Запчасти для производства в Германии тестируются нашими российскими специалистами.

Региональных особенностей контроля качества нет, критерии абсолютно те же, что и в Европе. В рамках улучшения качества изделий, продаваемых на локальном рынке, BOSCH анализирует причины основных отказов из сервисных центров региона СНГ.

Оборудование лучше, чем в Германии

Не секрет, что немецкие заводы оборудованы отличной техникой. Она надежна и долговечна, а потому не часто обновляется. Однако для производства современного инструмента необходимы современные технологии. Для этого на российском заводе установлены новейшие модели машин. Это в разы повышает качество сборки.

Тщательная смазка

Это важный этап, которым пренебрегают многие производители. На заводе BOSCH в Энгельсе смазывание внутренних деталей – один из обязательных этапов производства. При этом смазки не жалеют! Благодаря этому двигатель инструмента отлично работает с первого же включения.

Безопасность

Все инструменты после сборки проходят тест на электротехническую безопасность. Это обязательный этап, без которого невозможен запуск продаж.

Испытания на настоящей стройке

После проверки на безопасность и функциональность остается последнее испытание – работа в реальных условиях. Тестирование проводится профессиональными строителями на строительной площадке. При этом используются универсальные технологии, принятые на европейских заводах! Специалисты не раз отмечали, что российские и немецкие инструменты показывают себя в работе абсолютно одинаково. Пожалуй, это лучшая оценка для завода BOSCH в Энгельсе.

Bosch «Сделано в России»

Ассортимент Bosch «Сделано в России»

Подразделение «Электроинструменты» группы Bosch является мировым лидером на рынке электроинструментов и принадлежностей к нимВ апреле 2007 году, группа Bosch открыла предприятие по производству электроинструмента на территории завода концерна Bosch в городе Энгельс Саратовской области

На данном заводе производятся перфораторы, большие и малые УШМ, ударные дрели и лобзиковые пилы

Производимые на заводе Bosch в Энгельсе электроинструменты проходят 100% контроль качества, сертифицированы в соответствии с техническими регламентами Таможенного Союза и поставляются с полным комплектом сопроводительной документации в соответствии с требованиями законодательства Российской Федерации

Стоит отметить, что по техническому оснащению завод в Энгельсе один из самых современных заводов Bosch в мире и естественно не уступает другим заводам электроинструментов Бош, а по некоторым показателям превосходит. Все модели, выпускаемые в России предназначены не только для внутреннего рынка, в настоящий момент около 80% произведенного в России электроинструмента идет на экспорт в Европу и другие регионы, т.е. лобзик GST 90 E сделанный в России сейчас покупают и в Голландии и в ЮАР

Продукция завода Bosch в Энгельсе рекомендована к использованию в России по программе импортозамещения

Перечень продуктов, производство которых организовано на предприятии:| 061125A400 | GBH 2-20 D |

| 0601217102 | GSB 13 RE |

| 0601217100 | GSB 13 RE |

| 060114E600 | GSB 16 RE |

| 060114E500 | GSB 16 RE |

| 060117B600 | GSB 19-2 RE |

| 060117B500 | GSB 19-2 RE |

| 060117C500 | GSB 19-2 REA |

| 060158F120 | GST 850 BE |

| 060158G000 | GST 90 E |

| 0601850107 | GWS 20-230 H |

| 0601881103 | GWS 22-180 H |

| 0601882103 | GWS 22-230 H |

| 0601882203 | GWS 22-230 JH |

| 0601883103 | GWS 24 — 180 H |

| 0601884103 | GWS 24 — 230 H |

| 0601884203 | GWS 24 — 230 JH |

| 060137508H | GWS 660 |

| 0601377790 | GWS 780 C |

| 0601378792 | GWS 850 CE |

Расположение производств

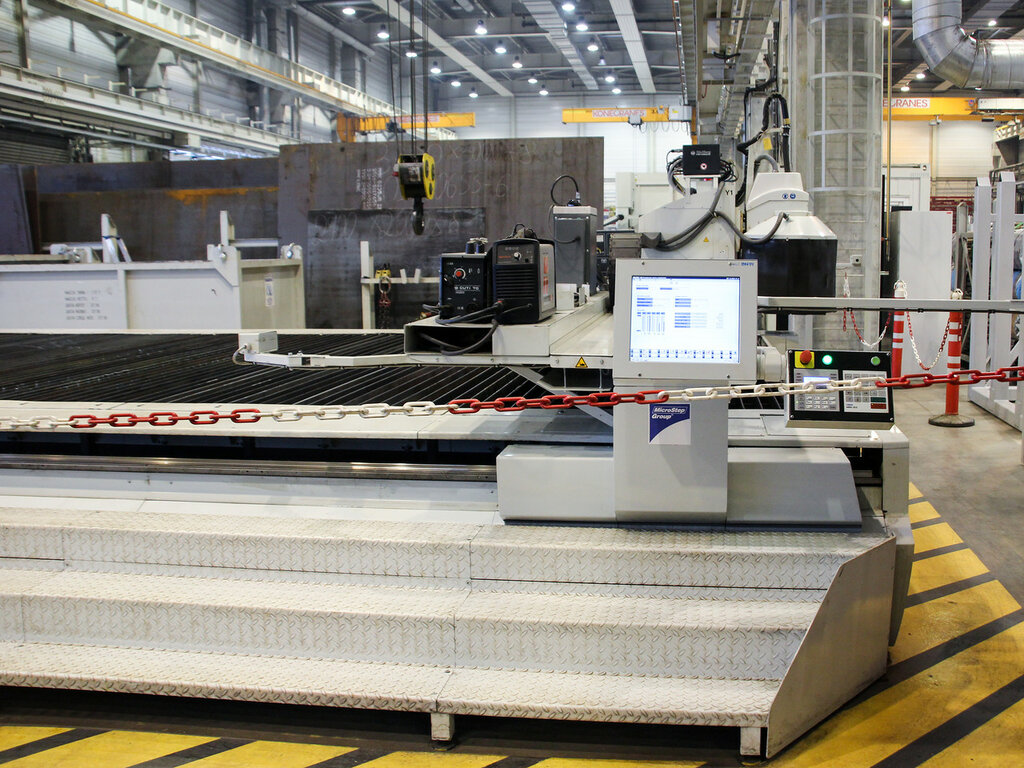

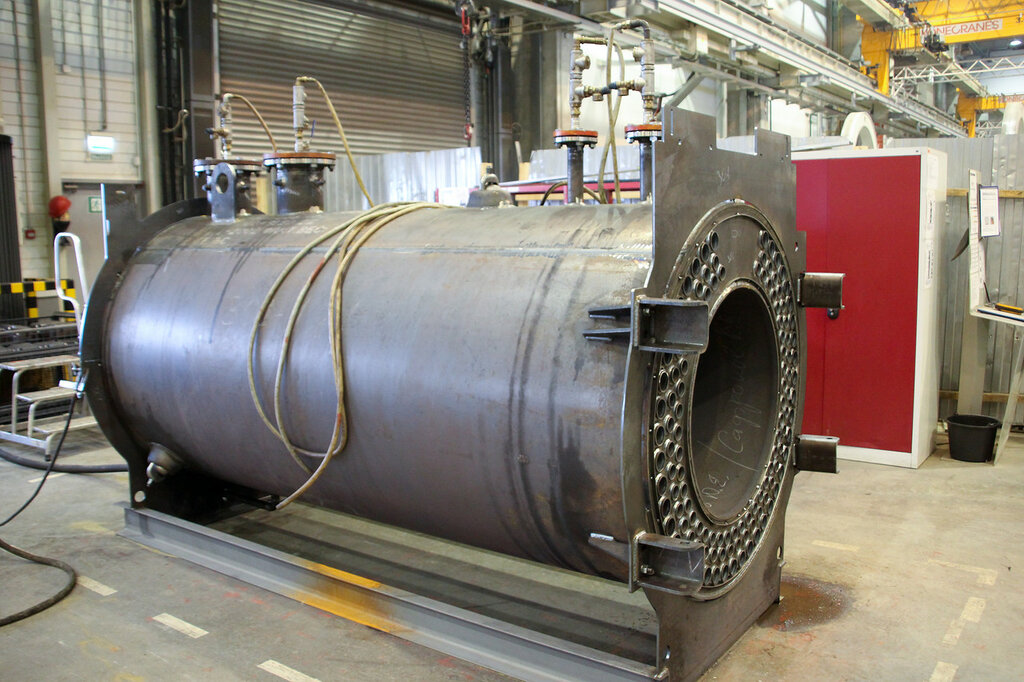

Наши современные производственные предприятия в Германии, Австрии и России обеспечивают высочайшее качество продукции, что официально подтверждается оответствующими сертификатами авторитетных международных институтов и агентств. Ежегодно мы производим свыше 1500 котельных систем для малых, средних и больших промышленных предприятий. Наши производства оснащены новейшим технологическим оборудованием и средствами автоматизации: аппаратами плазменной резки, автоматами сварки под флюсом с видеоконтролем, различными кантовательными механизмами, современными системами ультразвукового и рентгеновского контроля сварных швов – что позволяет обеспечить высокий уровень производства и 100% контроль качества выпускаемой продукции.

Гунценхаузен, завод 1

На нашем заводе в Гунценхаузене (Бавария, Германия) мы производим котловые модули и компоненты.

Гунценхаузен — Шлунгенхоф, завод 2

Паровые котлы производительностью 175 кг/ч — 55 000 кг/ч, высокотемпературные водорейные котлы мощностью от 820 до 38 000 кВт и водогрейные котлы единичной мощностью 14 000-19 200 кВт производятся на заводе №2 в Гунценхаузене — Шлунгендорф.

Бишофсхофен, завод 3

В Бишофсхофене мы производим водогрейные котлы единичной мощностью от 650 до 12 600 кВт.

Энгельс, завод 4

Для российского рынка водогрейные котлы единичной мощностью от 2 500 до 12 600 кВт производятся в г. Энгельс Саратовской области, Россия.

Контакт

Завод №1 Гунценхаузен со штаб-квартирой

Бош Индустрикессель ГмбХ

ул. Нюрнбергер, 73

91710 г. Гунценхаузен

Германия

Телефон +49 9831 56-0

[email protected]

Завод №2 Шлунгенхоф

Бош Индустрикессель ГмбХ

ул. Ансбахер, 44

91710 г. Гунценхаузен

Германия

Телефон +49 9831 56-0

[email protected]

Завод №3 Бишофсхофен

Бош Индустрикессель Австрия ГмбХ

Халденвег 7

5500 г. Бишофсхофен

Австрия

Телефон +43 6462 2527-0

Завод 4 Энгельс

ООО «Бош Отопительные Системы»

проспект Ф. Энгельса, 139

413105, г. Энгельс

Россия

Телефон +7 8453 51 54 09″

Что производят на Боше — С миру по нитке — LiveJournal

В конце декабря мне удалось побывать на одном из крупнейших производств Саратовской области — энгельском филиале компании «Bosch».Этот завод действительно крупный, даже по меркам страны. Почти полторы тысячи работников, занимаемая площадь в 19 гектаров, несколько производств. Обо всём этом будет ниже, а пока немного справочной информации.

Заводы компании «Bosch» расположены почти по всему миру – 360 дочерних предприятий в 150 странах. В России расположено 7 собственных производств Bosch: в Москве, Химках, Санкт-Петербурге, Самаре, Казани и Энгельсе. Каждое из этих производств выпускает собственное, отличное от других филиалов оборудование.

И Энгельс в этом плане выделяется: здесь расположено больше всего производств – 4. Это ООО „Роберт Бош Саратов“ (автомобильные технологии Bosch, производство автомобильных свечей зажигания), ООО „Бош Отопительные Системы” (Отопительные Системы Bosch, производство газовых котлов), ООО „Бош Пауэр Тулз“ (производство электроинструментов Bosch) и ООО „Еврорадиаторы” (производство радиаторов отопления).

Такое количество предприятий уже говорит о том, что энгельский филиал – крупнейший в России. Вот еще несколько цифр, свидетельствующих об этом. На конец 2015 года общее количество сотрудников Bosch в России составляло 3660 человек, из них 1470 трудятся в Энгельсе. Т.е. почти около половины.

Под катом рассмотрим энгельские производства более подробно.

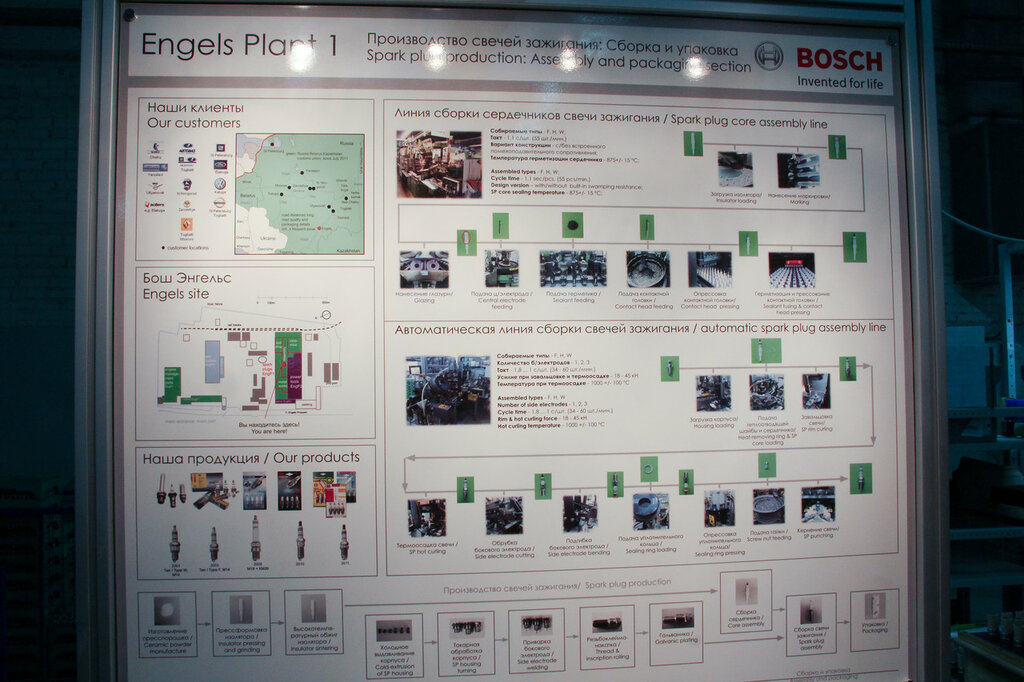

Старейшее производство Bosch в Энгельсе – это производство свечей зажигания, работающее с 1960 года. Как же так получилось? Дело в том, что эта производственная площадка существовала в Энгельсе с 1942 года, когда стали изготавливать керамические товары военного назначения. А в 60-х годах с ассортимент выпускаемой продукции добавили свечи зажигания — ведь для их производства необходима керамика. И вот уже на этой сформировавшейся площадке и начал свою деятельность Bosch с 1996 года, когда Bosch приобрел контрольный пакет акций «Завода автотракторных запальных свечей». И уже в 2001 году была выпущена первая свеча с логотипом Bosch. В 2004 г. «БОШ-Саратов» и ОАО «ЗАЗС» объединились в одно предприятие, а уже с 2008 г. Bosch стал полноценным владельцем завода. Вот такая история развития Bosch в Энгельсе.

А на фотографии вы можете посмотреть сам процесс производства свечей — от сборки до упаковки.

На сегодняшний день это самое крупное производство энгельского индустриального парка, насчитывающее 767 работников на 591 рабочем месте. Почему рабочих мест меньше, чем рабочих? Так производство работает в 2 смены.

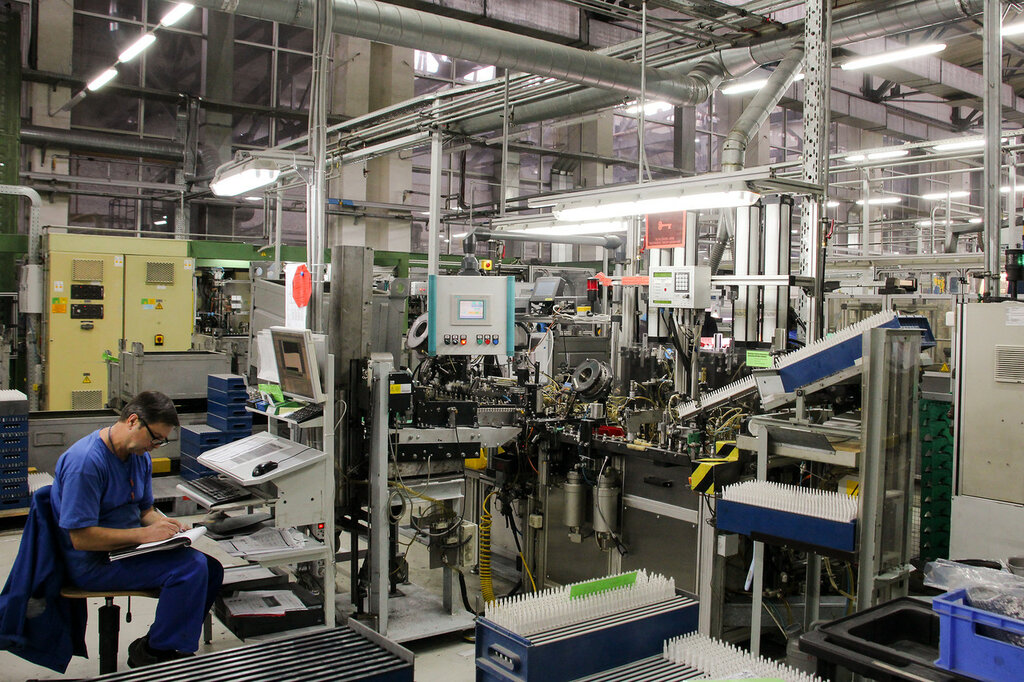

Всё производство автоматизировано и требует высоких квалифицированных кадров. Перед началом самостоятельной работы новый сотрудник проходит длительную стажировку на заводе, а на некоторых специальностях требуется стажировка в Германии.

Вот один из станков для производства свечей.

Ежегодно здесь изготавливается более 50 млн свечей зажигания, около 60% из которых идет на экспорт.

Увидев в магазине свечи зажигания с брендами Bosch, ЭЗ, APS Приоритет – знайте, что это свечи энгельского производства.

Еще один станок

Почти все крупные автомобильные заводы в России являются клиентами энгельского завода Bosch. АвтоВАЗ, «Группа ГАЗ», КАМАЗ, УАЗ, ЯМЗ, Daimler, GM, BMW, Renault, VW и Ford – все они используют свечи из Энгельса.

В связи с таким разнообразием автомобильных заводов ассортимент производимых свечей тоже разнообразен. Все виды выпускаемых здесь свечей вы можете посмотреть на этой фотографии.

Конвейер по сборке свечей.

Собранные свечи.

А вот другая разновидность свечей. Для их производства требуется керамика. И керамическое производство есть на самом заводе — этакий полноценный цикл получается. Между прочим, сейчас на заводе монтируют новую печь для керамического производства — это позволит значительно увеличить объем производства. 50 миллионов свечей заводу уже мало

А это линия по упаковке свечей — в виде конвейера

Конечное место этого конвейера вот такая коробка с карандашами со свечами

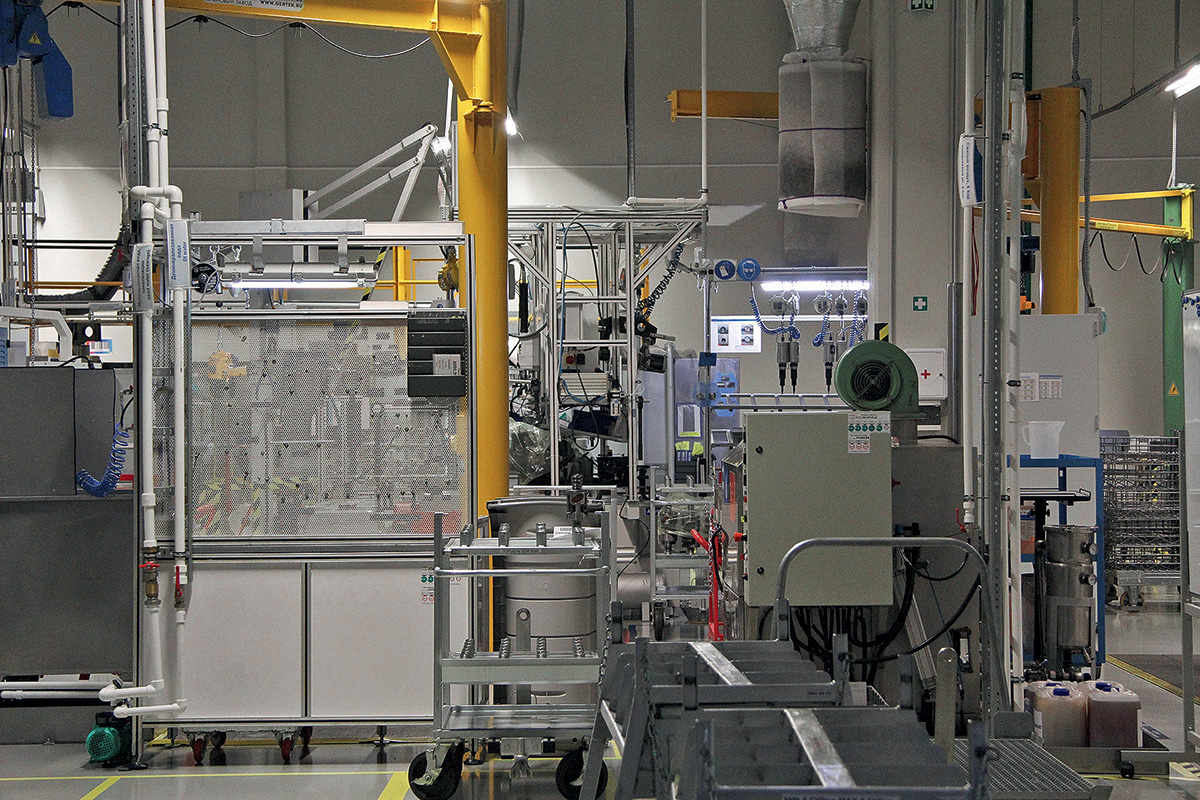

Переходим в следующее производство. Следующим оно будет и по дате открытия — это ООО „Бош Пауэр Тулз“, на котором делают электроинструменты Bosch. Оно было открыто в 2006 году. Это производство то же достаточно крупное: 362 рабочих места, 531 работник.

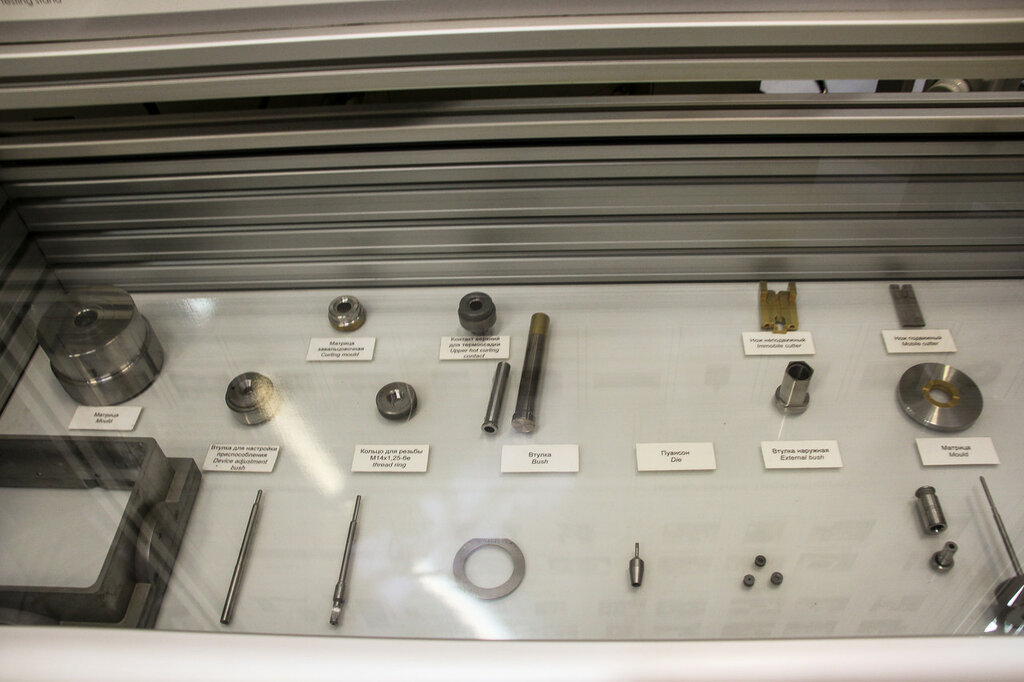

Дрели, пилы и прочий электроинструмент — все знают как они выглядят в собранном виде. А вот на фото ниже можно посмотреть, из каких деталей этот инструмент состоит.

Т.е. на заводе происходит полноценный цикл производства инструмента — от мельчайших деталей до сборки готовой продукции. Фотографии уже собранного материала показывать не буду — все его видели. А вот о производстве немного расскажу.

Выделяется в этом производстве слесарный и токарный участки — именно там происходит этот тончайшей процесс «рождения» самых разнообразных составляющих инструмента. Причем делается это на современном импортном автоматизированном оборудовании. Оборудование импортное, да, но это потому, что на всех филиалах компании Bosch, во всех странах, оборудовании одинаковое. Это такая своеобразная линия компании.

Оборудование то автоматизированное, но под четким наблюдением человека. Токари, слесари — только высококвалифицированные, опять-таки с длительной стажировкой на заводе.

Кстати, на фотографии выше видна одна из проблем энгельского филиала Bosch — высокий возраст работников. На заводе недостает молодых кадров именно рабочих специальностей. Но это проблема многих российских заводов.

А вот на этой фотографии видно, что станки автоматизированные.

Но в этом цехе не мало проводят и ручной работы

Запчасти для монтажа

Переходим к другим производствам. В начале — немного истории: в 2010-х фирма Bosch решила расширить свое присутствие на российском рынке и открыло несколько новых производств. 2 таких производства были открыты и в Энгельсе – это ООО „Бош Отопительные Системы” (открыто в 2014 году) и ООО „Еврорадиаторы” (в 2015 году).

ООО „Еврорадиаторы” выпускает стальные панельные радиаторы, предназначенные для российского рынка.

ООО „Бош Отопительные Системы” производит промышленные и бытовые газовые котлы для отопления и снабжения горячей водой. Котлы распространяются по России и странам СНГ. Стоит сказать, что из всей продукции энгельского филиала около 60% поставляется на экспорт, остальное – для внутреннего рынка. Это производство — единственное в филиале, находящиеся на другой промышленной площади, в отдалении. Поэтому попасть на нее не удалось.

Зато посмотрел на производство газовых котлов, на котором стоит остановиться отдельно. Потому что это уникальное производство, практически не имеющее конкурентов в России. И если в производстве бытовых настенных и напольных котлов конкуренция есть, то промышленные котлы в России производят только 2 фирмы.

Промышленные котлы типа UT-L представляют собой идеальное решение для систем теплоснабжения с различным профилем применения, включая городские магистральные сети. Такие котлы применяются в больницах, частных и многоквартирных жилых домах, офисных учреждениях, а также на промышленных предприятиях. Между прочим, все котлы приспособлены к российским условиям.

Вот тут вы можете наблюдать схему котла и название всех его составляющих.

Обзор водогрейного котла Bosch Unimat

Перейдем непосредственно к производству. Начинается оно с завоза на завод вот таких металлических листов, из которых и делают котлы.

Это -небольшая часть станка по распилу листов. Как мы видим, станок автоматизирован

Дальше подготовленные листы гнут, приваривают, зачищают. В итоге — котлы самых разных размеров. На фото — самый большой котел. На фоне человека — это чтобы вы могли масштабы сравнить.

Крышки и днища

Котлы варят вот в таких механизмах — они позволяют перевернуть котел или поставить его перпендикулярно.

Вот практически уже готовый котел. Осталось поставить крышку и провести испытания. Все, абсолютно все котлы проходят испытание водой — на герметизацию. И это гарантирует их полную безопасность.

Полностью готовый котел — вот такой. По желанию клиента в любой котел можно внести свои небольшие изменения. Покрасить, например, его по другому

Ну и для концовки — котел в упаковке, готовый к транспортировке.

Вот и все, что хотелось рассказать об энгельском филиале компании Bosch. Честно говоря, много нового узнал при посещении завода. Особенно по производству свечей зажигания и котлов. На этом — всё.

Источники информации

1. Сайт завода Bosch — отсюда взято и заглавное фото

2. Исследуем свечной завод Bosch: один в поле – воин!

Автомобили, дома, заводы с Интернет-подключением: умные решения Bosch упрощают повседневную жизнь

В движении: решения для мобильности сегодня и завтра

Мощные вычислительные системы для электронной архитектуры будущего — автомобильные бортовые компьютеры: Растущие объемы внедрения электрификации, автоматизации и Интернета вещей предъявляют все более высокие требования к электронной архитектуре современных автомобилей. Новые высокопроизводительные блоки управления транспортными средствами — ключ к автомобилям будущего. Автомобильные бортовые компьютеры Bosch увеличат свою вычислительную мощность в 1000 раз уже к началу следующего десятилетия. Компания уже производит такие виды компьютеров для автономного управления, силовых агрегатов, а также проводит интеграцию информационно-развлекательных систем и автоматических систем помощи водителю.

В полную силу — сервисы для электромобильности: “Облачный” аккумулятор Bosch Battery in the Cloud продлевает срок службы аккумуляторов электромобилей. Функции умного программного обеспечения анализируют состояние аккумулятора на основе данных об автомобиле и окружающих его условий, получаемых в режиме реального времени. При этом система распознает такие факторы стресса для аккумулятора, как высокая скорость зарядки. На основе собранных данных программное обеспечение рассчитывает меры противодействия повреждению элементов питания, такие как оптимизация процессов подзарядки, что уменьшает износ батареи. Convenience Charging — интегрированное решение Bosch для зарядки и навигации — позволяет точно спрогнозировать расход энергии и спланировать маршрут, который будет включать в себя остановки для подзарядки, а также ее удобный процесс и оплату.

Электроавтомобиль для дальних поездок — — система на топливных элементах: Мобильные топливные элементы обеспечивают прохождение более дальних расстояний, короткое время дозаправки и при использовании водорода, производимого с использованием возобновляемых источников энергии — безвыхлопную работу автомобиля. Bosch планирует запустить в серийное производство блок топливных элементов, усовершенствованные совместно со шведской компанией Powercell. В дополнение к батарее, которая преобразует водород и кислород в электрическую энергию, Bosch разрабатывает все основные компоненты топливных элементов для стадии готовности к производству.

Интернет вещей, спасающий жизнь – Help Connect: Кому-то, кто пострадал от несчастного случая, нужна быстрая помощь, вне зависимости от местонахождения в момент происшествия, дома, в спортзале, в машине, на мотоцикле или на велосипеде. Для этих и любых других чрезвычайных ситуаций Bosch предлагает “ангела-хранителя” Help Connect. Данное решение на базе Интернета вещей доступно в виде приложения для смартфонов и передает жизненно важную информацию службам спасения через сервисные центры Bosch. Решение требует автоматического обнаружения несчастного случая, например, с помощью сенсоров смартфона или системы помощи в автомобиле. Для этой цели Bosch добавила к датчикам ускорения своей системы управления стабильностью мотоцикла MSC интеллектуальный алгоритм аварийной ситуации. Если датчики обнаруживают аварию, они передают информацию о ней в приложение, которое немедленно запускает процесс спасательных работ. После регистрации происшествия спасательную операцию можно активировать в любое время, в любом месте автоматически в подключенных к Интернету устройствах или нажатием кнопки.

В разработке: решения для заводов настоящего и будущего

Более высокий уровень прозрачности и эффективности производства и логистики — Nexeed: Система управления производительностью Nexeed для промышленности 4.0 предоставляет все данные о производственных и логистических процессах в стандартном формате и выявляет любой потенциал для оптимизации. Эта система уже помогла некоторым заводам Bosch добиться повышения эффективности на 25 процентов. Nexeed Track and Trace также может оптимизировать логистику: система мониторит и отслеживает грузы и грузовых перевозчиков, собирая информацию об их местоположении и состоянии и загружая полученные данные в облако. Это означает, что специалисты по логистике и материально-техническому снабжению всегда знают, где именно в определенный момент времени находится каждый конкретный груз или, к примеру, перевозимые производственные материалы, и могут ли они быть доставлены в пункт назначения вовремя.

Получить необходимую запчасть быстро — визуальное распознавание объектов: Поломка какого-либо отдельного механизма на промышленном производстве может привести к остановке всего производственного процесса. Получение нужной запчасти в сжатые сроки экономит и время, и деньги. Технология визуального распознавания работает так: пользователь фотографирует сломанную деталь на свой смартфон, а приложение быстро идентифицирует ее. В основе этого процесса — нейронная сеть, обученная на огромном объеме данных в виде изображений. Компания Bosch разработала эту систему, чтобы охватить все этапы процесса: простую запись изображения запчасти, алгоритм обучения сети с данными изображения, работа приложения и т.д.

Роботы с высокой чувствительностью — исследовательский проект AMIRA: На фабриках будущего умные промышленные роботы будут играть важную роль в производственном процессе. Исследовательский проект AMIRA использует методы машинного обучения и искусственного интеллекта, чтобы научить роботов выполнять сложные задачи, требующие большой ловкости и чувствительности.

На связи: решения для зданий и инфраструктуры

Высокоэффективное снабжение чистой энергией стационарных объектов при помощи топливных элементов: Для компании Bosch твердооксидные топливные элементы (ТОТЭ) играют важную роль в обеспечении стабильности поставок и гибкости энергосистем. Одним из предполагаемых применений этой технологии является создание распределенных источников питания для городов, заводов, центров обработки данных и пунктов зарядки для электромобилей. Недавно компания Bosch инвестировала 90 миллионов евро в Ceres Power — компанию, занимающуюся разработкой топливных элементов, увеличив свою долю в ней примерно до 18 процентов.

Умное здание: Строительные технологии с Интернет-подключением (Connected Building Services): Как оптимально использовать пространство офисного здания? Когда включать кондиционер в определенной части здания? Работает ли все осветительное оборудование исправно? Разработки компании Bosch, основанные на сенсорных и облачных технологиях, — Connected Building Services — дают ответы на эти и другие подобные вопросы. Основываясь на данных, собранных в определенном здании, например, о его заполненности или качестве воздуха, эти технологии поддерживают эффективное управление им. Пользователи могут регулировать микроклимат и освещение помещения в соответствии с необходимыми на текущий момент параметрами, повышая эффективность и снижая потребление энергии. Кроме того, данные о состоянии лифтовой техники, собираемые в режиме реального времени, позволяют планировать и даже прогнозировать техническое обслуживание и ремонт, что дает возможность избежать незапланированных неполадок.

Расширенная платформа — Home Connect Plus: Home Connect, открытая IoT-платформа для всей техники Bosch и бытовых приборов сторонних производителей, расширяет диапазон своего действия и становится доступной не только на кухне и в помещении для стирки, но и во всем доме. Начиная с середины 2020 года, новое приложение Home Connect Plus позволит пользователям управлять другими зонами «умного дома» независимо от марки производителя оборудования, включая управление освещением, жалюзи, отоплением, развлекательными системами и садовым оборудованием. Это сделает жизнь дома еще более комфортной, удобной и эффективной.

Яблочный пирог с ИИ — духовые шкафы, объединяющие сенсоры и машинное обучение: Жаркое с хрустящей корочкой, сочные пироги — духовые шкафы Series 8 гарантируют превосходный результат с помощью запатентованной сенсорной технологии Bosch. Благодаря искусственному интеллекту, некоторые приборы теперь могут учиться на своем предыдущем опыте жарки или выпечки. Чем чаще в доме используется духовка, тем точнее она может соответствовать прогнозируемому времени окончания приготовления различных блюд.

Сделано в России: завод «Роберт Бош Самара»

В этом году Bosch отмечает 40‑летие серийного производства системы ABS. В честь юбилея немецкая компания пригласила журналистов на производственную площадку в Самарской области. Разговор шел о настоящем и будущем систем активной безопасности и помощи водителю.

Согласно данным исследования, проведенного Bosch Accident Research, 90% всех ДТП с травмами — результат человеческой ошибки. Как следует из отчета немецких аналитиков, 37% сегодняшних дорожных происшествий можно избежать при увеличении автоматизации вождения. Россия в показателях проникновения на рынок ассистентов вождения отстает от европейских стран. К примеру, доля систем автоматического экстренного торможения и контроля движения по полосе составляет всего 6%, тогда как в Германии этот показатель превышает 32%.

Производственная площадка заложена с запасом площади на расширение выпуска комплектующих.

Такое положение дел, в частности, обусловлено отставанием нормативной базы. Обязательное оснащение новых машин системой ABS было введено в России в 2016 году. Что же касается системы стабилизации ESP, ее наличие обязательно с 2018 года только для новых типов транспортных средств. Для сравнения: в Европе установка ESP стала обязательной для всех новых автомобилей в 2014 году. Стоит добавить, что ESP считается базовой технологией для систем помощи водителю.

Блоки ABS/ESP — основная продукция завода.

Клапаны модулятора рассчитаны на работу с частотой от 4 до 17 Гц.

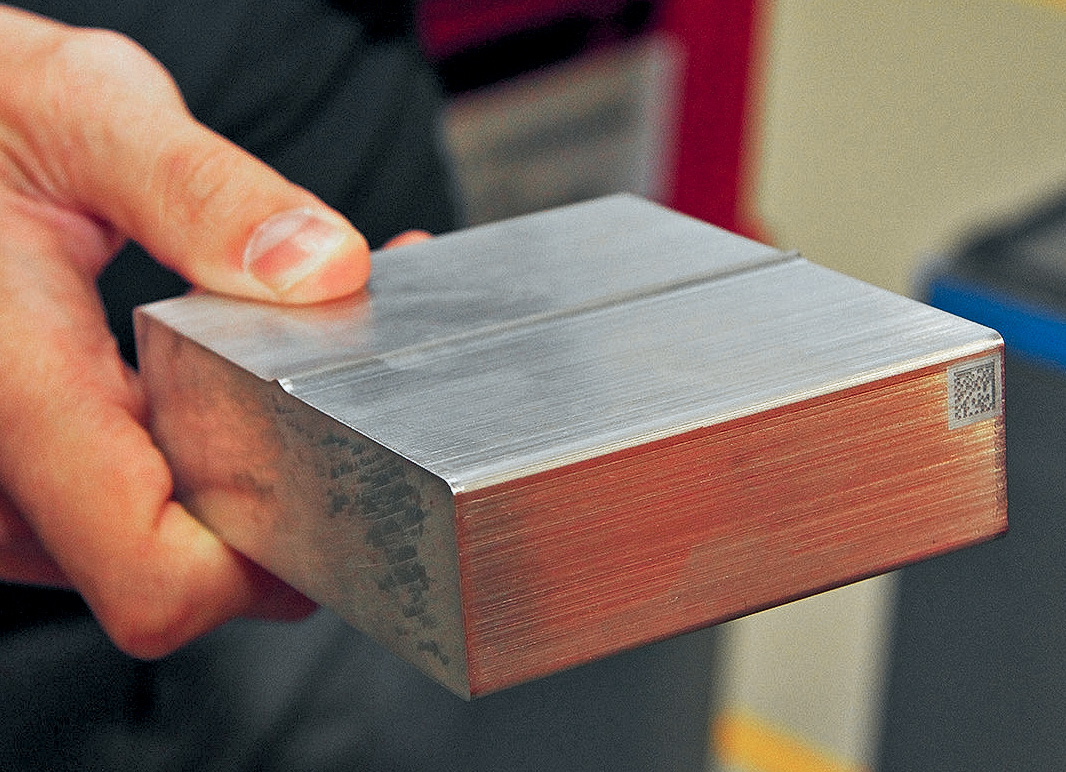

Так выглядит заготовка для корпуса модулятора.

Среди причин низкого проникновения на российский рынок систем помощи водителю в Bosch называют недостаточную информированность автовладельцев. «Мы провели исследование и выяснили, что после детального ознакомления людей с функционалом и безопасностью ассистентов вождения их мнение менялось на положительное, — говорит эксперт по маркетингу отдела комплектующих Bosch Екатерина Муравьева. — А если автомобиль оборудован системами помощи, они используются водителями. Считаю этот факт очень важным».

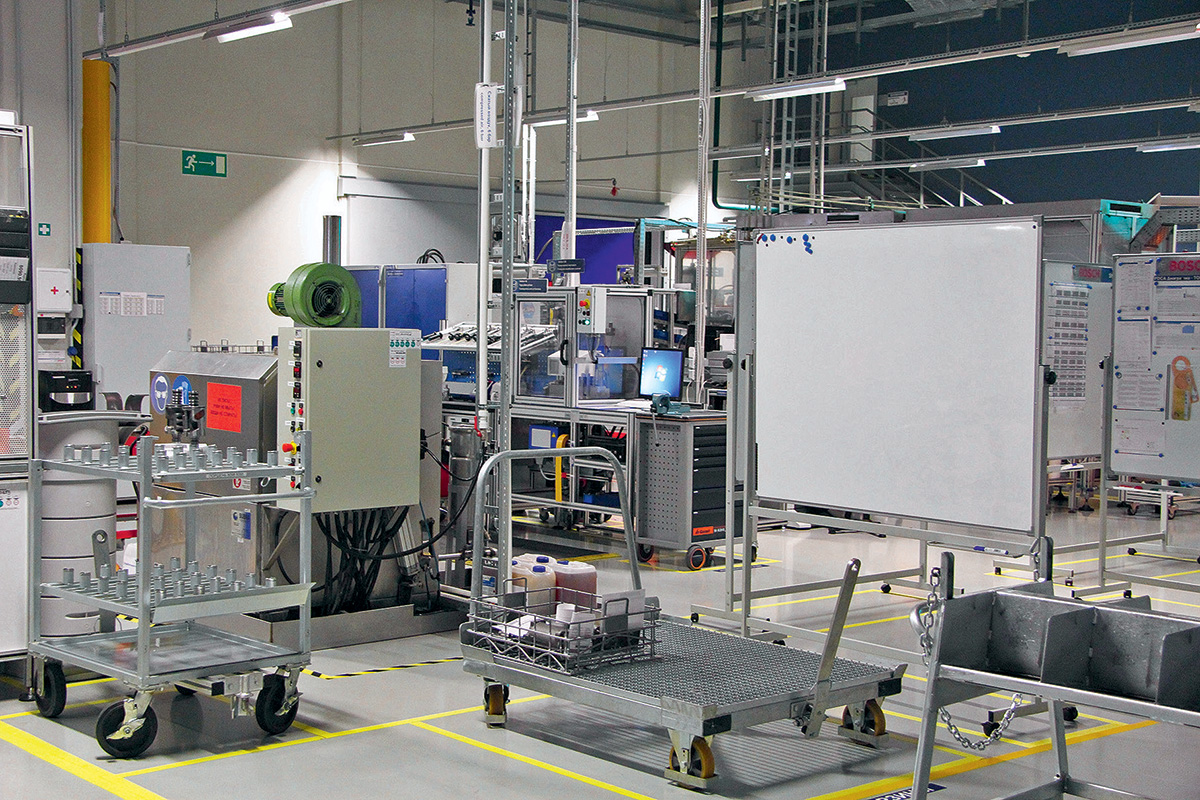

Пресс-конференция проходила на предприятии «Роберт Бош Самара». И это не случайно, завод в Самарской области является одним из основных производителей компонентов гидравлических тормозных систем для российского автопрома. Запуск второго в России завода автомобильных технологий Bosch состоялся в 2015 году. В строительство предприятия площадью более 22 тыс. м2 и закупку оборудования компания инвестировала около 50 млн евро. Численность сотрудников — около 300 человек.

Участок сборки рулевых реек и редукторов.

В настоящее время завод выпускает три типа продукции: блоки ABS/ESP девятого поколения (основные потребители в России — АвтоВАЗ, УАЗ, Renault, Nissan, Citroen, Peugeot, Volkswagen), рулевые рейки и гидроусилители (HPS, Servocom) для грузовиков и автобусов отечественных марок. Смысл существования самарского завода Bosch — близость к российским автосборочным предприятиям. Локальная сборка позволяет оперативно реагировать на их запросы, то есть выпускать нужные изделия в нужное время. Блоки ABS/ESP — основная продукция завода: с момента его запуска по июль текущего года совокупно выпущено почти 2,7 млн этих изделий, причем половина из них отправилась на экспорт — в Румынию и Испанию. Объемы производства реек и ГУРов для ГАЗа и КАМАЗа куда меньше — 61 000 и 71 000 единиц соответственно.

В планах на перспективу — использование отечественного литья, в частности заготовок для корпусов модуляторов. Пока же на предприятии обрабатывают алюминиевые заготовки, поставляемые из-за рубежа. Уточним, речь идет о полной механической обработке, включая сверление, нарезание резьбы и проточку — все это производится в автоматическом режиме без участия оператора.

Высок уровень автоматизации и на участке сборки модуляторов ABS/ESP — все операции производятся под контролем компьютерной системы и в условиях повышенной чистоты. В случае отклонения параметров автоматика заблокирует печать этикетки, изделие без этикетки не может быть отгружено потребителю. Стоит также сказать, что завод в Самаре — одно из лидирующих «бошевских» предприятий по качеству в мире, получившее несколько внутрикорпоративных наград.

Многоярусный склад комплектующих обеспечивает непрерывность работы предприятия.

Успехи систем Bosch ABS/ESP в глобальном масштабе — это не только высочайший уровень производства, но и глубокий задел в конструкторских разработках. В течение последних 40 лет компания Bosch непрерывно развивает систему ABS. За это время компоненты системы стали компактнее и одновременно эффективнее. Появление ABS послужило основой для разработки современных систем активной безопасности и ассистентов помощи при вождении. Bosch приложила свою руку и к относительно новой системе AEB (Automatic Emergency Braking). Практически весь XX век немецкие инженеры работали над тем, чтобы заставить автомобиль безопасно тормозить, анализируя массу факторов (предсказуемость эффективности тормоза для водителя, интенсивность и сила нажатия на педаль). Начало XXI века открыло новую главу. Теперь в Bosch работают над тем, чтобы машина тормозила без участия человека.

И хотя AEB сегодня воспринимается как технология из будущего, вскоре она отметит свое 10‑летие: первым серийным автомобилем с системой автоматического торможения стал Volvo XC60 прошлого поколения (2008 г.). Сегодня все без исключения Volvo в любой комплектации оснащаются AEB. Такая система сейчас доступна для большинства моделей премиум-класса и многих автомобилей среднего ценового диапазона. Уже нет сомнений, что AEB вскоре станет обязательной для всех машин. В Европе собираются обязать автопроизводителей устанавливать автоматическую тормозную систему на все модели уже в 2020 г. Российское законодательство в этой части планируют гармонизировать с европейским к 2023 г. А значит, со временем и на наших дорогах будет расти количество автомобилей, которые думают и действуют. Будущее рождается сегодня, говорят в Bosch.

Компания развивает не только электронные и гидравлические системы, но и такие компоненты, как тормозная жидкость. Полученные в результате исследований Bosch новые типы жидкости, например ENV6, соответствуют растущим требованиям к тормозным системам современных автомобилей. ENV6 стала первой тормозной жидкостью, в которой крайне низкая вязкость сочетается с высокой влажной температурой кипения, в сравнении с традиционными тормозными жидкостями. Низкая вязкость способствует сокращению времени срабатывания системы ESP, а высокая влажная температура кипения снижает риск образования в трубопроводе пузырьков пара — что является основной причиной отказа тормоза. Свойства ENV6 делают ее совместимой с различными другими типами тормозных жидкостей, такими как DOT3, DOT4 или DOT5.1. Несовместимы только редкие типы, такие как LHM на основе минеральных масел или DOT5, содержащие силикон. Жидкость нового типа ENV6 одновременно обладает низкой вязкостью и высокой температурой кипения. Эта особенность позволит совершенствовать системы торможения в будущем.

ЖИДКОСТЬ С НОВЫМИ СВОЙСТВАМИ

Одна из ключевых разработок Bosch в области эксплуатационных материалов — жидкость ENV6, обеспечивающая новый уровень надежности и безопасности в соответствии с постоянно усложняющимися требованиями к тормозным системам современных автомобилей и моделей завтрашнего дня. Название ЕNV — сокращение от английского слова envelope, в одном из вариантов перевода — «покрывать». Таким образом, название отражает как высокую эффективность новой жидкости, так и совместимость с более ранними типами. Она пригодна для использования в тормозной системе практически любого автомобиля, выпущенного после 1990 года. ENV6 стала первой тормозной жидкостью, в которой крайне низкая вязкость сочетается с высокой влажной температурой кипения, в сравнении с традиционными тормозными жидкостями. Благодаря особым характеристикам новой тормозной жидкости появляется возможность значительно увеличить интервал замены, не только не снижая эффективность системы, но и повышая ее. Для сравнения, жидкость типа DOT4 требует замены каждые два года, в то время как ENV6 сохраняет требуемые свойства в течение трех лет. Дополнительное важное качество ENV6: высокая смазывающая способность существенно снижает шумы при работе системы, а также защищает гидравлические контуры от износа и коррозии. Совместимость ENV6 сразу с несколькими типами тормозных жидкостей снижает риск непреднамеренного смешивания несовместимых продуктов. Кроме того, благодаря универсальности нового типа владельцы автомагазинов и менеджеры отделов запчастей получают возможность не закупать много разных артикулов тормозных жидкостей и за счет этого оптимизируют запасы на складе. Bosch ENV6 поставляется в емкостях от 1 до 5 л. Планируется начать поставки жидкости в 20‑литровых канистрах. Это стало возможно благодаря длительному, до 5 лет, сроку хранения в запечатанной таре. Еще одно преимущество: ENV6 не классифицируется как опасная субстанция, в связи с чем не внесена в перечень Постановления об опасных веществах. Благодаря этому не требуется дополнительных мер предосторожности и разрешений при ее хранении и перевозке. |

ОТ САМОЛЕТА ДО ВЕЛОБАЙКА

Идея создать систему, предотвращающую блокировку колес, родилась еще до Второй мировой войны. Применять АВS изначально планировали в авиации, но используемые в то время технологии и материалы не позволяли реализовать ее в массовом производстве, а уж тем более на серийном автомобиле. В 1978 г. Bosch впервые представила и запустила в серийное производство систему ABS, разработанную в партнерстве с автопроизводителями. Как и в случае с большинством инноваций, первые модели, в оснащение которых вошла ABS, относились к премиальному классу. Так, одними из первых автомобилей с ABS стали Mercedes-Benz S-класса и BMW 7‑й серии. За короткое время система стала доступнее и вошла в оснащение моделей более массовых сегментов — сначала в виде опции, затем как штатное оборудование. К 1990 г. около 6 млн автомобилей по всему миру получили ABS производства компании Bosch. Влияние системы на повышение безопасности дорожного движения было настолько очевидным, что ведущие производители взяли обязательство ввести ABS в состав штатной комплектации всех легковых машин, произведенных с середины 2004 г. С начала 1991 г. новые грузовые автомобили массой более 3,5 тонны и автобусы с количеством мест более 8 в Европе могут пройти регистрацию только при наличии ABS. Позже Bosch разработала антиблокировочную систему для мотоциклов. В начале 2016 г. ABS вошла в перечень обязательного оборудования всех новых мотоциклов с объемом двигателя свыше 125 см3. В 2017 г. в Европе прекращена регистрация новых двухколесных транспортных средств без ABS. В 2018 г. Bosch представила готовую к серийному производству eBike ABS — первую антиблокировочную систему тормозов для велосипедов с электроприводом. Система обеспечивает безопасное и контролируемое торможение в сложных условиях. |