Чиллер десятиугольный — Барахолка 🙂

#1

Dobrovar

Отправлено 11 января 2015 — 00:24

Добрый вечер пивовары.

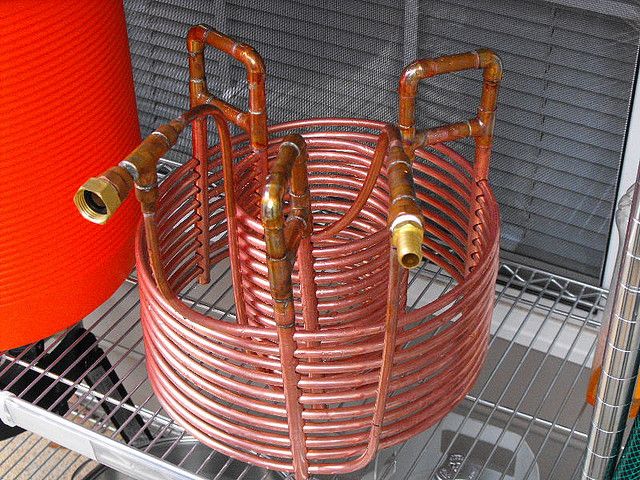

Вот есть такие чиллеры собственного изобретения как вы думаете будет результат в тепло обмене.

1) Общая высота 350 мм высота спирали 210 мм диаметр 165 мм

2) Общая высота 320 мм высота спирали 160 мм диаметр 220 мм

3) Общая высота 280 мм высота спирали 120 мм диаметр 260 мм

Чиллер из нержавейки 304 марки диаметр трубки 8 мм толщина стенки 1 мм 12 метра.

Прикрепленные изображения

- Наверх

#2

Aol_WB

Отправлено 11 января 2015 — 01:12

Эм, на сколько я знаю термодинамику, имеет значение только метриал и его общая площадь соприкосновения. Сомневаюсь, что форма витков может дать какой-либо значимый эффект.

Сомневаюсь, что форма витков может дать какой-либо значимый эффект.

Но выглядит хорошо

- Наверх

#3

Droboda

Отправлено 11 января 2015 — 08:50

Ух ты, прям как мой)))

- Наверх

#4

Pro-SS

Отправлено 11 января 2015 — 14:40

Дело в том что видимо автор идеи и хотел увеличить площадь соприкосновения таким образом, просчитывать лень, но конечно будет охлаждать и не хуже 10 витком медной трубы )))

Вон я вчера в раковине 10 литров за 35 минут охладил, при том что пол кастрюли всего с водой соприкасалось )

Пивоварня Coopers & BeerZavodik 2014

Занимаюсь пивоварением с 23. 01.2014г.

01.2014г.

1160 л. экстрактного пива 30л. Partial Mash пива

Список приготовленных экстрактов

- Наверх

#5

Aol_WB

Отправлено 11 января 2015 — 15:00

Собственно, вопрос в том, какая общая длина трубки. А её форма — лишь вопрос технологичности при изготовлении.

Dobrovar, сколько трубы ушло?

Подозреваю, что у самого большого чиллера было бы около 12 метров трубы, если бы форма была круглой. При такой форме витков, длина явно меньше должна быть, как мне кажется.

- Наверх

#6

Feduka

Отправлено

при равных габаритах круглая байда однозначно длиннее. автору повезло с приспособой, позволяющей весьма аккуратно гнуть не самый приятный для того материал именно под таким углом. чиллер суперский. преимущества идеальнокруглого — на уровне погрешности измнрений температур :-D. или пары лишних витков.

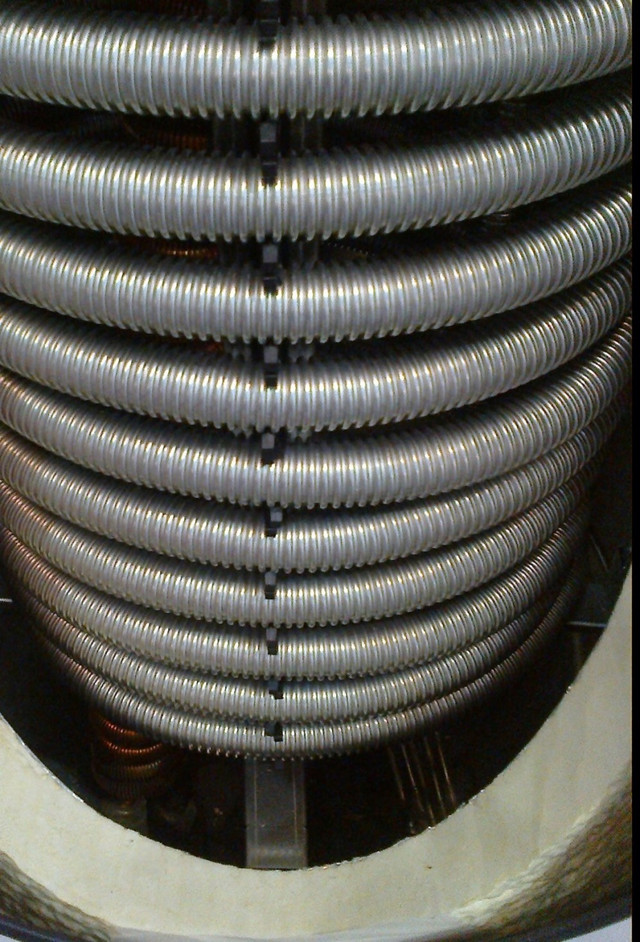

если сильно курить всякую термодинамику, то придется делать чиллер из гофры вместо трубки (стенка тоньше, площадь больше — в разы) и в форме блина (может быть двух или даже больше — до потребной длины). гнется она хорошо, но фиксируется хреново. а из трубки свернуть плоскую спираль ровненько — несколько затруднительно, хотя и заманчиво.

гнется она хорошо, но фиксируется хреново. а из трубки свернуть плоскую спираль ровненько — несколько затруднительно, хотя и заманчиво.

- Наверх

#7

Droboda

Отправлено 11 января 2015 — 19:16

Вот моя вариация на тему:

- Наверх

#8

Dobrovar

Отправлено

Эм, на сколько я знаю термодинамику, имеет значение только метриал и его общая площадь соприкосновения.

Сомневаюсь, что форма витков может дать какой-либо значимый эффект.

Но выглядит хорошо

Добрый вечер пивовары.

Спасибо за отзыв, хочу сказать что данная конфигурация дает хороший теплообмен который в разы превышающий других чиллеров с одинаковым метражом трубы.

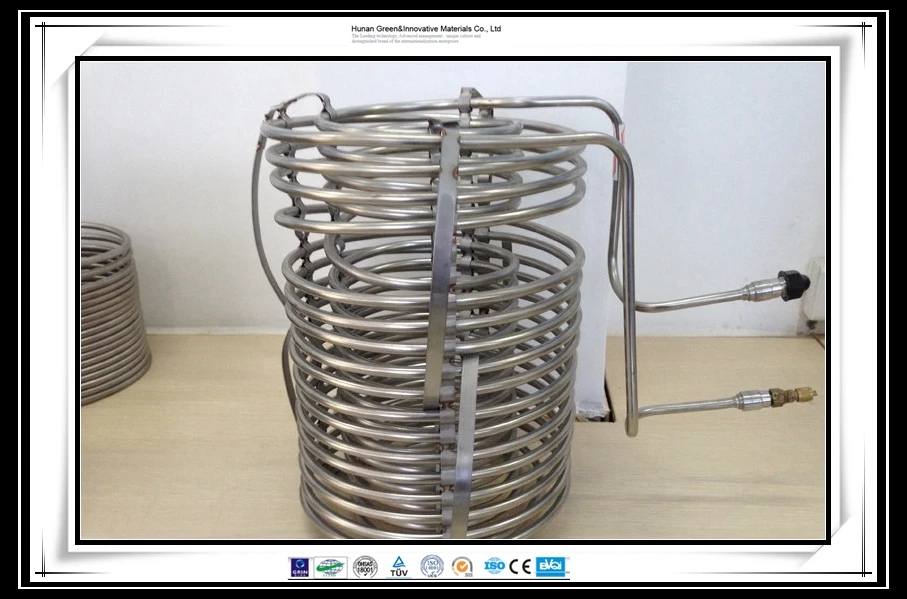

Вот сделал два штуки в каждом по 24 метра штуцера 1/2

Общая высота 560 мм высота спирали 230 мм диаметр 280 мм

Общая высота 510 мм высота спирали 200 мм диаметр 330 мм

Прикрепленные изображения

- Наверх

#9

Pro-SS

Отправлено 11 января 2015 — 22:35

так понимаю коммерция! Думаю вам стоит пообщаться с Игорем, админом, тк коммерция запрещена как в явном и неявном виде. А так интересное предложение и задумка.

А так интересное предложение и задумка.

Пивоварня Coopers & BeerZavodik 2014

Занимаюсь пивоварением с 23.01.2014г.

1160 л. экстрактного пива 30л. Partial Mash пива

Список приготовленных экстрактов

- Наверх

#10

Dobrovar

Отправлено 11 января 2015 — 22:38

Dobrovar, сколько трубы ушло?

Подозреваю, что у самого большого чиллера было бы около 12 метров трубы, если бы форма была круглой.

При такой форме витков, длина явно меньше должна быть, как мне кажется.

При такой форме о бьем чиллера меньше при одинаковом метраже то есть двенадцати метровый чиллер круглый или квадратный будет больше.

так понимаю коммерция! Думаю вам стоит пообщаться с Игорем, админом, тк коммерция запрещена как в явном и неявном виде. А так интересное предложение и задумка.

Ну не знаю возможно и коммерция а для начала просто знакомство и показ изделий собственного изготовления.

Да и что бы продать надо понять обывателю нужно ли ему то что он хочет.

- Наверх

#11

Pro-SS

Отправлено 11 января 2015 — 22:42

Да ни вопрос. Как с Игорем решите так и будет ))) Вы вообще пиво варите? Или изобретаете больше, оборудование и причиндалы?

Как с Игорем решите так и будет ))) Вы вообще пиво варите? Или изобретаете больше, оборудование и причиндалы?

Почему нерж? а не медь? В цене дело? Ну и сколько бы вы хотели за свое изделие если надумаете продавать?

Пивоварня Coopers & BeerZavodik 2014

Занимаюсь пивоварением с 23.01.2014г.

1160 л. экстрактного пива 30л. Partial Mash пива

Список приготовленных экстрактов

- Наверх

#12

Dobrovar

Отправлено 11 января 2015 — 22:58

Да ни вопрос.

Как с Игорем решите так и будет ))) Вы вообще пиво варите? Или изобретаете больше, оборудование и причиндалы?

Почему нерж? а не медь? В цене дело? Ну и сколько бы вы хотели за свое изделие если надумаете продавать?

Я больше занимаюсь самогоноварением, пиво не варю но как только сделаю свою пивоварню то с большим удовольствием займусь.

А по поводу цены не знаю что и сказать если напишу возможно что нарушу провела.

Медь будет дорого но возможно что кому то и по карману дорогие вещи.

- Наверх

#13

Pro-SS

Отправлено 11 января 2015 — 23:06

Мы то рады всем на форуме )) Может в веточке про самогоноварение что-то и напишите? Не только ведь реклама девайса ))) Тут мало самогончиков, но многие желают)) И можно было бы поделиться проектом, или задумками своей пивоварни, если это не гос тайна ))) Ну давай в дрожжи переведем, к примеру сколько вот таких пачек дрожжей нужно чтоб вы поделились чиллером, у вас же их 2 ))) Я это спрашиваю не для того чтоб вас забанить))) В барахолке обмен возможен, но не продажа ))))

Пивоварня Coopers & BeerZavodik 2014

Занимаюсь пивоварением с 23. 01.2014г.

01.2014г.

1160 л. экстрактного пива 30л. Partial Mash пива

Список приготовленных экстрактов

- Наверх

#14

Feduka

Отправлено 11 января 2015 — 23:06

при одинаковом метраже круглое даст мЕньшие габаритные размеры, но это несущественно. эффективнее в разы — сказки. быть может, при такой рыхлой конфигурации, сусло веселей конвектирует в кастрюле, и в самом деле лучше стынет, чем в плотно намотанных вариантах. но в разы — реклама. но если честно, то и 30% — было бы чУдно. в местах приварки резьбовых фитингов к чиллеру работать есть над чем. а согнуть звезду вместо пятиугольника — вот тогда и объем меньше цилиндрического, и охлаждение повеселей при равном метраже. но морока….

в местах приварки резьбовых фитингов к чиллеру работать есть над чем. а согнуть звезду вместо пятиугольника — вот тогда и объем меньше цилиндрического, и охлаждение повеселей при равном метраже. но морока….

- Aol_WB это нравится

- Наверх

#15

Aol_WB

Отправлено 11 января 2015 — 23:22

Вот полностью разделяю мнение товарища с телефоном.

Добровар, Господь с Вами, откуда «в разы» лучше-то? И с чего бы это, объем чиллера уменьшился? Поделитесь выкладками.

- Наверх

#16

Dobrovar

Отправлено 11 января 2015 — 23:27

Мы то рады всем на форуме )) Может в веточке про самогоноварение что-то и напишите? Не только ведь реклама девайса ))) Тут мало самогончиков, но многие желают)) И можно было бы поделиться проектом, или задумками своей пивоварни, если это не гос тайна ))) Ну давай в дрожжи переведем, к примеру сколько вот таких пачек дрожжей нужно чтоб вы поделились чиллером, у вас же их 2 ))) Я это спрашиваю не для того чтоб вас забанить))) В барахолке обмен возможен, но не продажа ))))

Да я бы с удовольствием выложил свои новые разработки на обсуждение в правельности их применение но как я понял в данном под форуме можно только общяться на тему СПИРТМАШ и других тем там нет.

Чиллеров я могу сделать сколько угодно а вот обмен интересен на метал нержавейка, а вот если поменять на дрожи то примерно 30 пачек.

- Наверх

#17

Pro-SS

Отправлено 11 января 2015 — 23:33

Ну ты создай тему, а я перенесу отдельно, в отдельный раздел проблем то!)) Нам только давай. для Алкофана же место нашлось ))) И тебя тоже вылечат (с) )))) Ждемс

Пивоварня Coopers & BeerZavodik 2014

Занимаюсь пивоварением с 23. 01.2014г.

01.2014г.

1160 л. экстрактного пива 30л. Partial Mash пива

Список приготовленных экстрактов

- Наверх

#18

Dobrovar

Отправлено 11 января 2015 — 23:41

Вот полностью разделяю мнение товарища с телефоном.

Добровар, Господь с Вами, откуда «в разы» лучше-то? И с чего бы это, объем чиллера уменьшился? Поделитесь выкладками.

Это просто вы намотайте 24 метра трубки в такой же радиус только круглый или квадрат, и посмотрите результат.

А в разы лучше тем что обьем поверхности обтекаемости больше чем у простого чиллера, и есть промежности в которые идет завихрение которое увеличивает скорость охлаждения.

Ну ты создай тему, а я перенесу отдельно, в отдельный раздел проблем то!)) Нам только давай. для Алкофана же место нашлось ))) И тебя тоже вылечат (с) )))) Ждемс

Ок с удовольствием пообщаемся на тему оборудования и его эффективности.

- Наверх

#19

Pro-SS

Отправлено 11 января 2015 — 23:43

ток про пиво отдельно про самогон отдельно ))))

Пивоварня Coopers & BeerZavodik 2014

Занимаюсь пивоварением с 23. 01.2014г.

01.2014г.

1160 л. экстрактного пива 30л. Partial Mash пива

Список приготовленных экстрактов

- Наверх

#20

Feduka

Отправлено 11 января 2015 — 23:45

может, не надо выкладок? фрактальная геометрия способна изрядно двигать крыши… а чтоб другой раз не разделял мнения полностью, подленько уточню: звезда — шестиконечная 😉 с ними расчеты проще.

и ещё. даже два плотно прижатых витка имеют эффективность на 30% хуже, чем такие же, но удаленные (ну, пусть на 10 диаметров). то есть имеет смысл поворачивать соседние витки относительно друг друга, добиваясь максимального расстояния между трубками. эх, промежности с завихрениями…

то есть имеет смысл поворачивать соседние витки относительно друг друга, добиваясь максимального расстояния между трубками. эх, промежности с завихрениями…

- Наверх

Чиллеры ZCM 1 до 7 кВт

Закрыть

Представлено 6 товаров

Показать 9 12 18 24

Исходная сортировкаПо популярностиПо рейтингуПо новизнеЦены: по возрастаниюЦены: по убываниюЧиллер ZCM 102

CF Chiller

Артикул: CF.ZCM.102

Доступно по заказу

| Мощн. охл. (при Твых= +15°C; Твх= +20°C; Токр= +25°C) | 2,05 кВт |

|---|---|

| Мощн. охл. (при Твых= +7°C; Твх= +12°C; Токр= +35°C) | 1,35 кВт |

Подробнее

Чиллер ZCM 103

CF Chiller

Артикул:

CF. ZCM.103

ZCM.103

Доступно по заказу

| Мощн. охл. (при Твых= +15°C; Твх= +20°C; Токр= +25°C) | 3,1 кВт |

|---|---|

| Мощн. охл. (при Твых= +7°C; Твх= +12°C; Токр= +35°C) | 2,2 кВт |

Подробнее

Чиллер ZCM 104

CF Chiller

Артикул: CF.ZCM.104

Доступно по заказу

| Мощн. охл. (при Твых= +15°C; Твх= +20°C; Токр= +25°C) | 4,3 кВт |

|---|---|

| Мощн. охл. (при Твых= +7°C; Твх= +12°C; Токр= +35°C) | 3,0 кВт |

Подробнее

Чиллер ZCM 105

CF Chiller

Артикул: CF.ZCM.105

Доступно по заказу

| Мощн. охл. (при Твых= +15°C; Твх= +20°C; Токр= +25°C) | 5,1 кВт |

|---|---|

| Мощн. охл. (при Твых= +7°C; Твх= +12°C; Токр= +35°C) | 3,5 кВт |

Подробнее

Чиллер ZCM 106

CF Chiller

Артикул:

CF. ZCM.106

ZCM.106

Доступно по заказу

| Мощн. охл. (при Твых= +15°C; Твх= +20°C; Токр= +25°C) | 6 кВт |

|---|---|

| Мощн. охл. (при Твых= +7°C; Твх= +12°C; Токр= +35°C) | 4,1 кВт |

Подробнее

Чиллер ZCM 107

CF Chiller

Артикул: CF.ZCM.107

Доступно по заказу

| Мощн. охл. (при Твых= +15°C; Твх= +20°C; Токр= +25°C) | 6,7 кВт |

|---|---|

| Мощн. охл. (при Твых= +7°C; Твх= +12°C; Токр= +35°C) | 4,6 кВт |

Подробнее

Мощность охлаждения от 1 до 7 кВт

ZCM — серия небольших моноблочных , предназначенных для охлаждения различных устройств и систем на производстве.

В ов чиллере ZCM применён термоизолированный бак из нержавеющей стали с погружным трубчатым спиральным испарителем обеспечивающим высочайшую надёжность, максимальный КПД и стабильность поддерживаемой температуры. Конструкция обладает всеми преимуществами кожухотрубчатого теплообменника — высокой стабильностью температуры, лёгкостью очистки от загрязнений. Цвет панелей корпуса RAL9018. Все соединительные элементы для воды выполнены из некорродирующих материалов, для предотвращения коррозии.

Конструкция обладает всеми преимуществами кожухотрубчатого теплообменника — высокой стабильностью температуры, лёгкостью очистки от загрязнений. Цвет панелей корпуса RAL9018. Все соединительные элементы для воды выполнены из некорродирующих материалов, для предотвращения коррозии.

Температура окружающей среды 0°C /+45°C Температура охлаждающей жидкости 0°C /+25°C (опционно от -10 °C)

Охладители сусладля крафтового пива — CPE Systems Inc.

1500 долларов США

Размер 1 баррель 2 барреля 3 барреля 5 барр.

1 ББЛ2 ББЛ3 ББЛ5 ББЛ

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

Подробнее1900,00 долларов США

Размер 1 баррель 2 барреля 3 барреля 5 барр.

1 ББЛ2 ББЛ3 ББЛ5 ББЛ

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

2000 долларов США

Размер 1 баррель 2 барреля 3 барреля 5 барр.

1 ББЛ2 ББЛ3 ББЛ5 ББЛ

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

Подробнее3400,00 долларов США

Размер напитка 10 баррелей 15 баррелей 20 баррелей 25 баррелей 30 баррелей 40 баррелей

10 ББЛ15 ББЛ20 ББЛ25 ББЛ30 ББЛ40 ББЛ

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

Подробнее4500 долларов США

Размер напитка 10 баррелей 15 баррелей 20 баррелей 25 баррелей 30 баррелей 40 баррелей

10 ББЛ15 ББЛ20 ББЛ25 ББЛ30 ББЛ40 ББЛ

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

4100 долларов США

Размер напитка 5 барр. 10 баррелей 15 баррелей 20 баррелей 25 баррелей 30 баррелей 40 баррелей 60 баррелей

5 ББЛ10 ББЛ15 ББЛ20 ББЛ25 ББЛ30 ББЛ40 ББЛ60 ББЛ

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

Подробнее4700,00 долларов США

Размер напитка 5 барр. 10 баррелей 15 баррелей 20 баррелей 25 баррелей 40 баррелей 60 баррелей

5 ББЛ10 ББЛ15 ББЛ20 ББЛ25 ББЛ40 ББЛ60 ББЛ

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

Подробнее$31,90

Позиционирование отверстия 0 1-2-3-4 01-2-2003 01-2-2004 1-2 03.01.2004 1-3 1-4 1 2 марта 2004 г. 2-3 2-4 2 3-4 3 4

01-2-3-41-2-20031-2-20041-21-3-20041-31-412-3-20042-32-423-434

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

$50,60

Позиционирование отверстия 0 1-2-3-4 01-2-2003 01-2-2004 1-2 03.01.2004 1-3 1-4 1 2 марта 2004 г. 2-3 2-4 2 3-4 3 4

01-2-3-41-2-20031-2-20041-21-3-20041-31-412-3-20042-32-423-434

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

Подробнее$9,35

Прокладка Прокладка пластины потока Прокладка торцевой пластины

Прокладка пластины потока Прокладка торцевой пластины

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

Подробнее$12,65

Прокладка Прокладка пластины потока Прокладка торцевой пластины (приклейте на место)

Прокладка пластины потока Прокладка торцевой пластины (клей на месте)

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

28,60 долларов США

Позиционирование отверстия 0 1-2-3-4 01-2-2003 01-2-2004 1-2 03.01.2004 1-3 1-4 1 2 марта 2004 г. 2-3 2-4 3-4 3 4 2

01-2-3-41-2-20031-2-20041-21-3-20041-31-412-3-20042-32-43-4342

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

Подробнее$44.00

Позиционирование отверстия 0 1-2-3-4 01-2-2003 01-2-2004 1-2 03.01.2004 1-3 1-4 1 2 марта 2004 г. 2-3 2-4 2 3-4 3 4

01-2-3-41-2-20031-2-20041-21-3-20041-31-412-3-20042-32-423-434

Количество

в настоящее время пользуется большим спросом и будет поставляться, как только станет доступным.

Подробнее$8,25

Количество

Подробнее11,55 долларов США

Количество

ПодробнееКоррозионное разрушение трубопровода в абсорбционном чиллере Академическая исследовательская статья по теме «Материаловедение»

(I)

CrossMark

Доступно на сайте www. sciencedirect.com

sciencedirect.com

Procedía Engineering

www.elsevier.com/locate/procedia

XXIII Встреча итальянской группы по гидроразрывам, IGFXXIII

Коррозионное разрушение трубопровода в абсорбционном охладителе

Андреа Бротцу*, Фердинандо Фелли, Стефано Натали, Даниэла Пилоне

Дип. ICMA, Sapienza Universita di Roma, Via Eudossiana 18, 00184 Roma, Italy

Abstract

Абсорбционные чиллеры вырабатывают охлажденную воду, используя в качестве хладагента воду, которая испаряется при низком давлении. Полученный пар затем поглощается концентрированным раствором LiBr. Материалами, используемыми для строительства такого рода установок, обычно являются медь и нержавеющая сталь. Несмотря на их хорошую коррозионную стойкость, среда, богатая ионами галогенов, в некоторых случаях может привести к сильной коррозии.

В этом документе описывается сложный случай коррозии, приведший к выходу из строя трубопроводов абсорбционного охладителя. Отказ затронул на разных этапах как медные трубы, так и трубы из нержавеющей стали.

© 2015TheAuthors. Опубликовано ElsevierLtd. Это статья в открытом доступе по лицензии CC BY-NC-ND

(http://creativecommons.org/licenses/by-nc-nd/4.0/).

Экспертная оценка под ответственность Gruppo Italiano Frattura (IGF)

Ключевые слова: Абсорбционный охладитель; локальная коррозия; раствор LiBr.

1. Введение

В данном документе описывается сложный случай коррозионного разрушения трубопроводов абсорбционного охладителя. Абсорбционные чиллеры производят охлажденную воду до температуры 4,5 °C и характеризуются абсорбционным циклом с использованием воды/бромистого лития в качестве рабочей жидкости. В отличие от компрессионного чиллера, в котором используется компрессор для повышения давления испаряемого хладагента (фреона) и его конденсации с использованием охлаждающей воды, в абсорбционном чиллере для поглощения испаряющегося хладагента (воды) используется абсорбент (LiBr). Затем хладагент высвобождается из абсорбента при нагревании от внешнего источника.

Абсорбционные чиллеры используют для охлаждения скрытую теплоту, выделяемую хладагентом (водой) при его испарении в закрытом сосуде. На рис. 1 показана схема такой установки.

Вода, которую необходимо охладить, поступает в трубопровод, находящийся в испарителе, в котором поддерживается очень низкое давление (обычно 6 мм рт. ст.). Вода (хладагент) проходит по этим трубам и, находясь под давлением в абсорбере-

* Поддерживает переписку. Тел.: +39.0644585550. Адрес электронной почты: [email protected]

1877-7058 © 2015 Авторы. Опубликовано Elsevier Ltd. Это статья в открытом доступе по лицензии CC BY-NC-ND

(http://creativecommons.Org/licenses/by-nc-nd/4.0/).

Экспертная проверка под ответственность Gruppo Italiano Frattura (IGF)

doi: 10.1016/j.proeng.2015.06.205

Кожух испарителя очень низкий, вода кипит при очень низкой температуре. Это кипение определяет поглощение тепла из трубопровода, что снижает температуру охлаждаемой воды.

Испарившаяся вода проходит в абсорберную секцию чиллера, где смешивается с концентрированным раствором бромида лития. Этот раствор поглощает водяной пар, становится более разбавленным и быстро теряет способность поглощать водяной пар. Затем слабый раствор бромида лития перекачивается в секцию генератора, где он нагревается внешним источником. Испарившаяся вода восстанавливается в конденсаторе и повторно используется в качестве хладагента для повторения цикла.

Для повышения эффективности теплопередачи этот тип чиллера обычно оснащается трубами из меди или медного сплава. С другой стороны, нержавеющая сталь используется для других компонентов, таких как генератор и резервуар.

Одной из основных проблем, связанных с абсорбционными чиллерами, является выбор материалов, которые можно использовать в различных частях установки. Ведь раствор бромида лития создает агрессивную среду. Явления коррозии могут усугубляться различными факторами, такими как температура и высокая концентрация галогенов. На этом типе установок могут возникать различные типы коррозионных атак. Например, соединение между различными материалами (например, медная труба и стальные фланцы) может вызвать гальваническую коррозию. Кроме того, температура раствора LiBr изменяется в различных участках абсорбционной системы и, следовательно, также может иметь место термогальваническая коррозия. Эти агрегаты работают в условиях потока, и эффект потока жидкости считается одной из основных проблем, поскольку он может увеличить скорость коррозии. Кроме того, ионы галогенидов обычно ответственны за дестабилизацию пассивной пленки, защищающей поверхности из меди и нержавеющей стали, а затем их присутствие может определять локальные коррозионные явления, такие как щелевая коррозия (т. е. между трубой и опорной перегородкой) или точечная коррозия.

На этом типе установок могут возникать различные типы коррозионных атак. Например, соединение между различными материалами (например, медная труба и стальные фланцы) может вызвать гальваническую коррозию. Кроме того, температура раствора LiBr изменяется в различных участках абсорбционной системы и, следовательно, также может иметь место термогальваническая коррозия. Эти агрегаты работают в условиях потока, и эффект потока жидкости считается одной из основных проблем, поскольку он может увеличить скорость коррозии. Кроме того, ионы галогенидов обычно ответственны за дестабилизацию пассивной пленки, защищающей поверхности из меди и нержавеющей стали, а затем их присутствие может определять локальные коррозионные явления, такие как щелевая коррозия (т. е. между трубой и опорной перегородкой) или точечная коррозия.

Коррозионное поведение материалов в растворах, содержащих ионы хлора, глубоко изучено, но в литературе можно найти лишь ограниченное количество работ, посвященных поведению металлических материалов в растворах бромида лития.

Выход охлажденной воды

Вход охлажденной воды

Вход охлаждающей воды

H Разбавленный раствор Выход охлаждающей воды H Хладагент I Охлажденная вода I Охлаждающая вода R Горячая вода | Концентрированный раствор

Конденсатор Генератор Испаритель Абсорбер Переливная труба Блок продувки

Вход горячей воды Выход горячей воды

Хладагент Насос абсорбера Насос

Теплообменник

Рис. 1. Схема абсорбционного чиллера.

2. Материалы и описание неисправности

Трубопроводы вышедшего из строя абсорбционного охладителя были изготовлены из меди и нержавеющей стали. В таблице 1 приведены типы труб, используемых в различных секциях завода, и различные жидкости, которые контактировали с ними.

Таблица 1. Материалы труб и описание жидкости

Зоны установки Тип трубы Внутренняя жидкость Внешняя жидкость

Конденсатор Медная плоская трубка Хладагент Охлаждающая вода

Абсорбер Медь Внутренние (внешние) трубы Охлаждающая вода Раствор LiBr

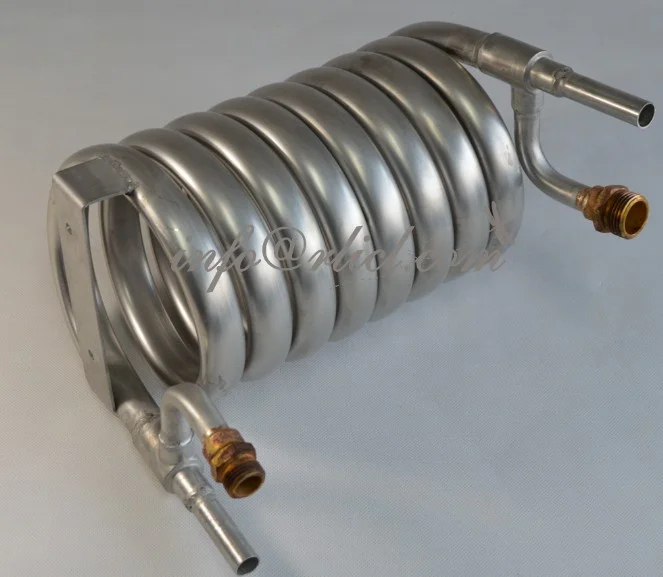

Испаритель Медные гофрированные трубы Охлажденная вода Хладагент (дистиллированная вода)

Генератор сталь Миниформированные (внешние) трубы Горячая вода Раствор LiBr

Анализы ЭДС, проведенные на медных трубах, показали, что они изготовлены из чистой меди (легирующих элементов не обнаружено).

Анализ компонентов из нержавеющей стали с помощью спектрометра выявил состав, указанный в Таблице 2; этот состав подтвердил анализы, первоначально выполненные с помощью EDS (рис. 2). Непосредственный осмотр стальных труб показал, что вдоль всей трубы хорошо виден осевой сварной шов, что свидетельствует о том, что это каландрированная труба. Нержавеющая сталь, стабилизированная титаном, была выбрана, чтобы избежать явления чувствительности во время сварки. На рис. 3 представлена микроструктура этого сплава. Микроструктура характеризуется мелкими равноосными зернами и наличием мелкой дисперсии светлых частиц. Анализ ЭДС показал, что это частицы карбида/нитрида титана (рис. 4).

4. СЭМ-микрофотография, показывающая частицы нитрида титана, присутствующие в стальной матрице.

4. СЭМ-микрофотография, показывающая частицы нитрида титана, присутствующие в стальной матрице. Анализ отказов

Анализ отказов Можно снова заметить, что в соответствии с опорой образуется коррозионная коррозия. На рис. 5в показана поверхность медной гофрированной трубы, используемой в испарительной секции. Вода, протекающая внутри него, охлаждается от испаряющейся воды, поступающей из конденсатора. При внимательном рассмотрении ее поверхности видно, что и в этом случае в местах контакта между трубой и опорами образуется коррозионная коррозия.

Можно снова заметить, что в соответствии с опорой образуется коррозионная коррозия. На рис. 5в показана поверхность медной гофрированной трубы, используемой в испарительной секции. Вода, протекающая внутри него, охлаждается от испаряющейся воды, поступающей из конденсатора. При внимательном рассмотрении ее поверхности видно, что и в этом случае в местах контакта между трубой и опорами образуется коррозионная коррозия. В дополнение к этому коррозионная окалина была проанализирована с помощью рентгеновской дифракции. Рис. 6а и в показаны поверхности гофрированных и миниоребренных труб, а на рис. 6б и г представлены металлографические поперечные срезы образцов, взятых из тех же мест. Можно заметить, что при большом увеличении окалина ложится только на внешние поверхности трубы, на самом деле на рис. 6б и г видно, что профиль наружных поверхностей как миниоребренных, так и гофрированных труб практически не изменен. Окалина локализуется в соответствии с опорами и ее толщина уменьшается по мере удаления от них. Рис. 7 и 8 представлены спектр ЭДС и рентгенограмма

В дополнение к этому коррозионная окалина была проанализирована с помощью рентгеновской дифракции. Рис. 6а и в показаны поверхности гофрированных и миниоребренных труб, а на рис. 6б и г представлены металлографические поперечные срезы образцов, взятых из тех же мест. Можно заметить, что при большом увеличении окалина ложится только на внешние поверхности трубы, на самом деле на рис. 6б и г видно, что профиль наружных поверхностей как миниоребренных, так и гофрированных труб практически не изменен. Окалина локализуется в соответствии с опорами и ее толщина уменьшается по мере удаления от них. Рис. 7 и 8 представлены спектр ЭДС и рентгенограмма

Возникновение явлений локальной коррозии было замечено только что после первой остановки установки при визуальном осмотре, проведенном с помощью эндоскопа. Он показал наличие ямок внутри многих медных труб как в испарительной, так и в абсорбционной секциях. Некоторые трубы имели также внутреннюю поверхность, покрытую толстым слоем отложений продуктов коррозии. Как видно из схемы установки, приведенной на рис. 1, бром должен присутствовать только в абсорберной зоне чиллера, которая должна быть отделена перегородкой от испарительной секции, где размещены вышедшие из строя гофрированные трубы. Бромиды могут попасть в секцию испарения только при наличии

Возникновение явлений локальной коррозии было замечено только что после первой остановки установки при визуальном осмотре, проведенном с помощью эндоскопа. Он показал наличие ямок внутри многих медных труб как в испарительной, так и в абсорбционной секциях. Некоторые трубы имели также внутреннюю поверхность, покрытую толстым слоем отложений продуктов коррозии. Как видно из схемы установки, приведенной на рис. 1, бром должен присутствовать только в абсорберной зоне чиллера, которая должна быть отделена перегородкой от испарительной секции, где размещены вышедшие из строя гофрированные трубы. Бромиды могут попасть в секцию испарения только при наличии Вообще говоря, галогениды создают очень агрессивную среду для меди [1-3], которая в растворах галогенидов проявляет активное поведение. На самом деле ионы хлора склонны образовывать растворимые хлоридные комплексы (CuCZj и CuCZ1″), которые легко растворяются. Образовавшиеся глубокие ямки и высокая разница давлений внутри и снаружи труб, вероятно, стали причиной первого наблюдаемого разрушения. Внешние поверхности медных труб были защищены, так как трубы были помещены в закрытый охладитель и находились под избыточным давлением инертного газа (азота)9.0005

Вообще говоря, галогениды создают очень агрессивную среду для меди [1-3], которая в растворах галогенидов проявляет активное поведение. На самом деле ионы хлора склонны образовывать растворимые хлоридные комплексы (CuCZj и CuCZ1″), которые легко растворяются. Образовавшиеся глубокие ямки и высокая разница давлений внутри и снаружи труб, вероятно, стали причиной первого наблюдаемого разрушения. Внешние поверхности медных труб были защищены, так как трубы были помещены в закрытый охладитель и находились под избыточным давлением инертного газа (азота)9.0005

Рис. 13а и б показаны макрофотографии дефекта, наблюдаемого на внешней и внутренней поверхности трубы соответственно. На внешней поверхности отчетливо видна трещина, а на внутренней поверхности этот дефект выглядит как глубокая дыра, окруженная красными продуктами коррозии (оксидом железа). В этом районе было замечено несколько ям, и некоторые из них были довольно глубокими. На рисунках 14 и 15 показаны микрофотографии этих дефектов, сделанные СЭМ. Микроанализ ЭДС, проведенный на поверхности металла внутри ямок, показал низкое содержание кислорода.

Рис. 13а и б показаны макрофотографии дефекта, наблюдаемого на внешней и внутренней поверхности трубы соответственно. На внешней поверхности отчетливо видна трещина, а на внутренней поверхности этот дефект выглядит как глубокая дыра, окруженная красными продуктами коррозии (оксидом железа). В этом районе было замечено несколько ям, и некоторые из них были довольно глубокими. На рисунках 14 и 15 показаны микрофотографии этих дефектов, сделанные СЭМ. Микроанализ ЭДС, проведенный на поверхности металла внутри ямок, показал низкое содержание кислорода. Поверхность, лишенная кислорода, становится анодированной и может подвергаться интенсивной коррозии.

Поверхность, лишенная кислорода, становится анодированной и может подвергаться интенсивной коррозии.

В представленном тематическом исследовании присутствовали все химические и металлургические факторы, которые могут вызвать точечную коррозию. На самом деле, несмотря на то, что трубы изготовлены из нержавеющей стали с содержанием Cr (17%), способным способствовать образованию защитной пассивной пленки, среда вокруг труб очень богата ионами галогенов (разбавленный раствор LiBr). Кроме того, микроструктура этой стабилизированной нержавеющей стали характеризуется наличием большого количества неметаллических включений (частиц карбида/нитрида титана). Пластическая деформация, необходимая для получения мини-оребрения, приводила к наклепу участков и, вероятно, локально повреждала пассивную пленку. Все эти факторы снижают значение Eb, делая сплав более склонным к точечной коррозии.

В представленном тематическом исследовании присутствовали все химические и металлургические факторы, которые могут вызвать точечную коррозию. На самом деле, несмотря на то, что трубы изготовлены из нержавеющей стали с содержанием Cr (17%), способным способствовать образованию защитной пассивной пленки, среда вокруг труб очень богата ионами галогенов (разбавленный раствор LiBr). Кроме того, микроструктура этой стабилизированной нержавеющей стали характеризуется наличием большого количества неметаллических включений (частиц карбида/нитрида титана). Пластическая деформация, необходимая для получения мини-оребрения, приводила к наклепу участков и, вероятно, локально повреждала пассивную пленку. Все эти факторы снижают значение Eb, делая сплав более склонным к точечной коррозии. Cu). Фактически ионы меди, растворенные в растворе LiBr, вследствие коррозии медных трубопроводов в абсорбере переносились в генератор, где их можно было восстановить до металлической меди.

Cu). Фактически ионы меди, растворенные в растворе LiBr, вследствие коррозии медных трубопроводов в абсорбере переносились в генератор, где их можно было восстановить до металлической меди. Cu). Раствор LiBr из-за коррозии медных трубопроводов в абсорбере попадал в генератор, где их можно было восстановить до металлической меди.0005

Cu). Раствор LiBr из-за коррозии медных трубопроводов в абсорбере попадал в генератор, где их можно было восстановить до металлической меди.0005 Медные трубопроводы, использовавшиеся в испарительной секции, около года хранились у моря и подвергались образованию узких и глубоких ям, в результате которых трубы были продырявлены во время эксплуатации завода. Из-за этой неисправности вода затопила секцию абсорбера и унесла бромиды в испаритель, что усугубило процесс коррозии медных труб. Медь, растворенная в растворе бромида лития, подавалась в секцию генератора, где она вела себя как катод, способствуя точечной коррозии труб из нержавеющей стали, стабилизированной титаном.

Медные трубопроводы, использовавшиеся в испарительной секции, около года хранились у моря и подвергались образованию узких и глубоких ям, в результате которых трубы были продырявлены во время эксплуатации завода. Из-за этой неисправности вода затопила секцию абсорбера и унесла бромиды в испаритель, что усугубило процесс коррозии медных труб. Медь, растворенная в растворе бромида лития, подавалась в секцию генератора, где она вела себя как катод, способствуя точечной коррозии труб из нержавеющей стали, стабилизированной титаном. науч. 46 (2004) 109-135.

науч. 46 (2004) 109-135.