Роберт Август Бош и история фирмы Bosch GmbH

Пожалуй, начиная рассказ о фирме Bosch было бы правильно начать с ее основателя — Роберта Августа Боша (Robert August Bosch, 23 сентября 1861 — 12 марта 1942) Роберт Бош родился в многодетной семье зажиточного крестьянина в небольшом швабском городке Альбек(Albeck), расположенном на самом юге Германии у границы земель Баден-Вюрттемберг и Баварии, (область Швабский Альб). Его отец, Серватиус Бош, был зажиточным фермером и считался очень образованным и начитанным человеком для своей социальной среды. Он владел собственной гостиницей и пивоварней, а также располагал отдельным участком дороги(Альбекер-Штайге), за проезд по которому собирал пошлину. Сервациус Бош обеспечил сыну достойное воспитание и образование, он мечтал, что сын станет или аптекарем, или учителем, или наденет мантию кюре, и сыну уже не придется копаться в земле как его отцу. Однако мечтам отца было не суждено сбыться. Роберт с детства увлекался разного рода механизмами, сперва разбирая-собирая, ремонтируя и совершенствуя чужие, а потом — придумывая свои.

З. Шуккерт дал молодому механику рекомендательное письмо к своему другу Зигмунду Бергманну, тогда управляющему заводом Томаса Эдисона в Нью-Йорке. Но Роберт считал, что его образования недостаточно для создания своего дела, и в течение зимы 1883-1884 годов в качестве вольноопределяющегося студента посещал лекции в политехническом институте Штутгарта(По его собственным словам, главной целью учебы в институте было «избавление от страха перед техническими выражениями»), а также учился азам бухгалтерии у старшего брата Карла, который владел компанией, занимавшейся проведением газо- и водоснабжения. В 1884 г. перебрался за рубеж и в Соединенных Штатах работал примерно в течении года в нью-йоркской компании Томаса Эдисона(Bergmann & Edison), а затем в Великобритании – у братьев фон Сименс. Набравшись опыта и идей и вернувшись в Германию, 15 ноября 1886 года Роберт Бош открыл в Штутгарте мастерскую, названную предельно просто и емко – «Мастерская точной механики и электричества»(Werkstätte für Feinmechanik und Elektrotechnik).

З. Шуккерт дал молодому механику рекомендательное письмо к своему другу Зигмунду Бергманну, тогда управляющему заводом Томаса Эдисона в Нью-Йорке. Но Роберт считал, что его образования недостаточно для создания своего дела, и в течение зимы 1883-1884 годов в качестве вольноопределяющегося студента посещал лекции в политехническом институте Штутгарта(По его собственным словам, главной целью учебы в институте было «избавление от страха перед техническими выражениями»), а также учился азам бухгалтерии у старшего брата Карла, который владел компанией, занимавшейся проведением газо- и водоснабжения. В 1884 г. перебрался за рубеж и в Соединенных Штатах работал примерно в течении года в нью-йоркской компании Томаса Эдисона(Bergmann & Edison), а затем в Великобритании – у братьев фон Сименс. Набравшись опыта и идей и вернувшись в Германию, 15 ноября 1886 года Роберт Бош открыл в Штутгарте мастерскую, названную предельно просто и емко – «Мастерская точной механики и электричества»(Werkstätte für Feinmechanik und Elektrotechnik).

В те дни подобный способ передвижения был весьма необычным и вызывал большое любопытство у жителей Штутгарта. Возможно, Роберт Бош использовал велосипед не столько ради удобства, сколько для привлечения внимания, как своего рода рекламный ход. И вот, уже в 1887 году, приходит настоящий успех — Роберт Бош по заказу одного из клиентов конструирует систему зажигания от магнето(устройство, обеспечивающее импульс электрического тока к свечам зажигания в некоторых бензиновых двигателях внутреннего сгорания). Разработка Роберта Боша основывалась на незапатентованной конструкции магнето фирмы Deutz. Однако испытания показали, что оно мало подходит для повседневного использования. Конструкция магнето дорабатывалась еще несколько лет. После усовершенствования конструкции магнето, количество заказов резко возросло, и к концу 1890-х годов на устройства зажигания от магнето приходилось около половины объёма продаж фирмы. В 1897 году Бош по заказу англичанина Фредерика Симмса, члена наблюдательного совета компании «Даймлер», адаптировал устройство зажигания от магнето на высокооборотный двигатель транспортного средства — трицикла De Dion Bouton(эти французские трехколесные мотоциклы выпускались по лицензии во многих странах).

В те дни подобный способ передвижения был весьма необычным и вызывал большое любопытство у жителей Штутгарта. Возможно, Роберт Бош использовал велосипед не столько ради удобства, сколько для привлечения внимания, как своего рода рекламный ход. И вот, уже в 1887 году, приходит настоящий успех — Роберт Бош по заказу одного из клиентов конструирует систему зажигания от магнето(устройство, обеспечивающее импульс электрического тока к свечам зажигания в некоторых бензиновых двигателях внутреннего сгорания). Разработка Роберта Боша основывалась на незапатентованной конструкции магнето фирмы Deutz. Однако испытания показали, что оно мало подходит для повседневного использования. Конструкция магнето дорабатывалась еще несколько лет. После усовершенствования конструкции магнето, количество заказов резко возросло, и к концу 1890-х годов на устройства зажигания от магнето приходилось около половины объёма продаж фирмы. В 1897 году Бош по заказу англичанина Фредерика Симмса, члена наблюдательного совета компании «Даймлер», адаптировал устройство зажигания от магнето на высокооборотный двигатель транспортного средства — трицикла De Dion Bouton(эти французские трехколесные мотоциклы выпускались по лицензии во многих странах).

– двадцать пять. Правда, из-за последовавшего затем кризиса штат фирмы сократился до трех человек. Оборотный капитал был израсходован почти полностью, и только кредит под гарантии родственников удержал мастерскую на плаву. Скоро предприятию потребовались новые ссуды. Бизнес Роберта Боша стал выздоравливать только в середине 1890-х годов, когда началась электрификация Штутгарта и компания заключила несколько контрактов на установку электрооборудования. Фирма несколько раз переезжала в более просторное помещение и в 1899 г.арендовала мастерскую во дворе дома по улице Канцлайштрассе, где работали уже 28 человек. Дело бурно развивалось: предприниматель не только успешно вернул все займы, но даже стал получать небольшую прибыль. В 1900 году из-за недостатка площади мастерской в западном районе Штутгарта Бош приобрел просторное здание с садом на улице Хоппенлауштрассе, где планировал организовать новую фабрику. К 1 апреля 1901 года Роберт и 45 его сотрудников переехали в новое здание, где компания продолжила свой стремительный рост, скупив впоследствии все соседние участки и строения и переоборудовав их в дополнительные фабричные корпуса.

– двадцать пять. Правда, из-за последовавшего затем кризиса штат фирмы сократился до трех человек. Оборотный капитал был израсходован почти полностью, и только кредит под гарантии родственников удержал мастерскую на плаву. Скоро предприятию потребовались новые ссуды. Бизнес Роберта Боша стал выздоравливать только в середине 1890-х годов, когда началась электрификация Штутгарта и компания заключила несколько контрактов на установку электрооборудования. Фирма несколько раз переезжала в более просторное помещение и в 1899 г.арендовала мастерскую во дворе дома по улице Канцлайштрассе, где работали уже 28 человек. Дело бурно развивалось: предприниматель не только успешно вернул все займы, но даже стал получать небольшую прибыль. В 1900 году из-за недостатка площади мастерской в западном районе Штутгарта Бош приобрел просторное здание с садом на улице Хоппенлауштрассе, где планировал организовать новую фабрику. К 1 апреля 1901 года Роберт и 45 его сотрудников переехали в новое здание, где компания продолжила свой стремительный рост, скупив впоследствии все соседние участки и строения и переоборудовав их в дополнительные фабричные корпуса.

Роберту Бошу, получающему заказы на миллион североамериканских долларов в год, окончательно стало тесно в границах Германии. Франция и Британия, Бельгия и Италия, США и Южная Америка — всё новые и новые цеха и фабрики Robert Bosch открывались в мире. Даже если бы мощностей германских фабрик Боша хватило на удовлетворение спроса, экспорт систем зажигания значительно увеличивал стоимость. Намного дешевле было строить цеха в разных странах. Что, собственно, Роберт Бош и делал. Между тем основатель к тому времени уже известной фабрики отошел от вопросов разработки новой продукции и переключился на развитие фирмы, ныне носящей его имя. В 1911 г. в пригороде Штутгарта вырос новый завод площадью более 37 тыс. кв. м. Первый зарубежный офис своей компании Бош открыл в Великобритании в 1898 году, и вслед за ним представительства немецкой фирмы появились в Австро-Венгрии и во Франции(в 1905г.). В 1906г. в Нью-Йорке было организовано американское представительство «Bosch Magneto Company», а шестью годами позже там появилась и собственная фабрика.

Роберту Бошу, получающему заказы на миллион североамериканских долларов в год, окончательно стало тесно в границах Германии. Франция и Британия, Бельгия и Италия, США и Южная Америка — всё новые и новые цеха и фабрики Robert Bosch открывались в мире. Даже если бы мощностей германских фабрик Боша хватило на удовлетворение спроса, экспорт систем зажигания значительно увеличивал стоимость. Намного дешевле было строить цеха в разных странах. Что, собственно, Роберт Бош и делал. Между тем основатель к тому времени уже известной фабрики отошел от вопросов разработки новой продукции и переключился на развитие фирмы, ныне носящей его имя. В 1911 г. в пригороде Штутгарта вырос новый завод площадью более 37 тыс. кв. м. Первый зарубежный офис своей компании Бош открыл в Великобритании в 1898 году, и вслед за ним представительства немецкой фирмы появились в Австро-Венгрии и во Франции(в 1905г.). В 1906г. в Нью-Йорке было организовано американское представительство «Bosch Magneto Company», а шестью годами позже там появилась и собственная фабрика. В 1910 году в Спрингфилде, штат Массачусетс, была построена первая фабрика Боша в США, а в 1914 году ещё один завод был открыт в Плейнфилде, штат Нью-Йорк. Представительства BOSCH были также открыты в Южной Америке, Азии, Африке и Австралии. К 1910-му году Robert Bosch стал первой компанией, которая обеспечивала полное оснащение автомобилей электрооборудованием – начиная от магнето, генератора и свечей зажигания и заканчивая фарами и рожком, предупреждающим зазевавшихся пешеходов о приближающемся авто. По сути, компания была со-производителем большинства европейских и американских автомобилей. Роберт Бош становится одним из самых успешных в Германии предпринимателей, его годовой доход оценивается в четыре миллиона марок, а почти 90 % его продукции экспортируется за границу. Роберт Бош — первым среди фабрикантов – ввел для своих рабочих и служащих двухсменный 8-часовой рабочий день. И это вовсе не было блажью промышленника. Хотя Бош мог и хотел себе это позволить, основная причина все же – целесообразность.

В 1910 году в Спрингфилде, штат Массачусетс, была построена первая фабрика Боша в США, а в 1914 году ещё один завод был открыт в Плейнфилде, штат Нью-Йорк. Представительства BOSCH были также открыты в Южной Америке, Азии, Африке и Австралии. К 1910-му году Robert Bosch стал первой компанией, которая обеспечивала полное оснащение автомобилей электрооборудованием – начиная от магнето, генератора и свечей зажигания и заканчивая фарами и рожком, предупреждающим зазевавшихся пешеходов о приближающемся авто. По сути, компания была со-производителем большинства европейских и американских автомобилей. Роберт Бош становится одним из самых успешных в Германии предпринимателей, его годовой доход оценивается в четыре миллиона марок, а почти 90 % его продукции экспортируется за границу. Роберт Бош — первым среди фабрикантов – ввел для своих рабочих и служащих двухсменный 8-часовой рабочий день. И это вовсе не было блажью промышленника. Хотя Бош мог и хотел себе это позволить, основная причина все же – целесообразность. Сборка сложных агрегатов требовала предельного внимания, невозможного без полноценного отдыха. А ведь именно за качество ценилась продукция под маркой Bosch. И репутацией своей основатель компании дорожил больше, чем заработанным состоянием. «Лучше потерять деньги, чем доверие» – этот девиз Роберта Боша был и остается главным для всех его сотрудников. Обеспечение качества требовало регулярных проверок. В компании Боша, например, практиковались испытания продукции не только конструкторами, но и директорами компании, включая самого основателя. Роберт Бош сам неоднократно выезжал на испытания двигателей, работавших на его магнето, то на проселочные дороги Лотарингии, то в альпийское предгорье Австрии, то на песчаный балтийский берег Пруссии. Инженерно-конструкторская мысль не стояла на месте. В 1914-м году компания Robert Bosch изобрела и выпустила первый электрический стартер. На смену эпохе магнето, запускаемому с «толчка», приходила эпоха аккумуляторных схем. До этого водителю нужно было заводить авто вручную с помощью кривоколенного рычага.

Сборка сложных агрегатов требовала предельного внимания, невозможного без полноценного отдыха. А ведь именно за качество ценилась продукция под маркой Bosch. И репутацией своей основатель компании дорожил больше, чем заработанным состоянием. «Лучше потерять деньги, чем доверие» – этот девиз Роберта Боша был и остается главным для всех его сотрудников. Обеспечение качества требовало регулярных проверок. В компании Боша, например, практиковались испытания продукции не только конструкторами, но и директорами компании, включая самого основателя. Роберт Бош сам неоднократно выезжал на испытания двигателей, работавших на его магнето, то на проселочные дороги Лотарингии, то в альпийское предгорье Австрии, то на песчаный балтийский берег Пруссии. Инженерно-конструкторская мысль не стояла на месте. В 1914-м году компания Robert Bosch изобрела и выпустила первый электрический стартер. На смену эпохе магнето, запускаемому с «толчка», приходила эпоха аккумуляторных схем. До этого водителю нужно было заводить авто вручную с помощью кривоколенного рычага. Процедура требовала не только определенных физических усилий, но и осторожности, так как можно было легко получить травму при отдаче. Электростартер же кардинально изменил сам подход к системе зажигания. Вскоре началась первая мировая война, которая могла поставить крест на планах компании. Во всяком случае, так могло показаться после того, как Бош с начала войны лишился своих офисов и фабрик в Британии, Франции, США и других странах, воевавших против Германии. Потом, спустя годы, а то и десятилетия, часть зарубежных предприятий Bosch вернулась в большое семейство. Одни — благодаря джентльменскому соглашению с партнёрами. Другие же были отсужены в результате многолетних тяжб. Хотя прежнего расцвета в послевоенном мире достичь было гораздо сложней – конкурировать порой приходилось с бывшими собственными фабриками – компания Robert Bosch всё-таки возродилась. В итоге уже к середине двадцатых годов международная сеть BOSCH насчитывала больше компаний, чем когда-либо до войны. В 1921-м в Берлине прошла выставка автомобильной техники, на которой Роберт Бош представил новый автомобильный рожок – клаксон Bosch, который произвел фурор и стал сенсацией автомобильного мира тех лет.

Процедура требовала не только определенных физических усилий, но и осторожности, так как можно было легко получить травму при отдаче. Электростартер же кардинально изменил сам подход к системе зажигания. Вскоре началась первая мировая война, которая могла поставить крест на планах компании. Во всяком случае, так могло показаться после того, как Бош с начала войны лишился своих офисов и фабрик в Британии, Франции, США и других странах, воевавших против Германии. Потом, спустя годы, а то и десятилетия, часть зарубежных предприятий Bosch вернулась в большое семейство. Одни — благодаря джентльменскому соглашению с партнёрами. Другие же были отсужены в результате многолетних тяжб. Хотя прежнего расцвета в послевоенном мире достичь было гораздо сложней – конкурировать порой приходилось с бывшими собственными фабриками – компания Robert Bosch всё-таки возродилась. В итоге уже к середине двадцатых годов международная сеть BOSCH насчитывала больше компаний, чем когда-либо до войны. В 1921-м в Берлине прошла выставка автомобильной техники, на которой Роберт Бош представил новый автомобильный рожок – клаксон Bosch, который произвел фурор и стал сенсацией автомобильного мира тех лет. Спустя менее двух лет Bosch изготовил и продал более 100 тысяч клаксонов. А само название стало символом сигнала звукового рожка для авто. В 1926-м поступили в продажу стеклоочистители Bosch, которые впервые могли использоваться с одинаковой эффективностью в течение долгого времени. Так же в этом году Роберт Бош отходит повседневного управления компанией и передает все полномочия по управлению Ханс Вальцу, Карлу Мартелль Вильду и Герману Фелльмету, где роль первого среди равных играл Ханс Вальц. В 1927 году Роберт Бош изобрел топливный насос высокого давления (ТНВД), хотя он его не изобретал, а лишь усовершенствовал. Но это усовершенствование по-настоящему открыло эпоху дизельных авто: использование гидравлического устройства позволило отказаться от громоздкого и ненадежного воздушного компрессора, а также сделать этот тип двигателя более оборотистым. Сначала насос предназначался только для грузовиков, но с 1936 г. серийно устанавливался и на легковые дизельные автомобили. Так же в 1927-м компания Robert Bosch запустила производство аккумуляторных батарей для транспортных средств – неизменного с тех пор элемента системы зажигания.

Спустя менее двух лет Bosch изготовил и продал более 100 тысяч клаксонов. А само название стало символом сигнала звукового рожка для авто. В 1926-м поступили в продажу стеклоочистители Bosch, которые впервые могли использоваться с одинаковой эффективностью в течение долгого времени. Так же в этом году Роберт Бош отходит повседневного управления компанией и передает все полномочия по управлению Ханс Вальцу, Карлу Мартелль Вильду и Герману Фелльмету, где роль первого среди равных играл Ханс Вальц. В 1927 году Роберт Бош изобрел топливный насос высокого давления (ТНВД), хотя он его не изобретал, а лишь усовершенствовал. Но это усовершенствование по-настоящему открыло эпоху дизельных авто: использование гидравлического устройства позволило отказаться от громоздкого и ненадежного воздушного компрессора, а также сделать этот тип двигателя более оборотистым. Сначала насос предназначался только для грузовиков, но с 1936 г. серийно устанавливался и на легковые дизельные автомобили. Так же в 1927-м компания Robert Bosch запустила производство аккумуляторных батарей для транспортных средств – неизменного с тех пор элемента системы зажигания. Растущая конкуренция начала и середины двадцатых годов заставили многих предпринимателей, в том числе и Роберта Боша, задуматься о рационализации производства. Помимо принципов американского инженера Фредерика Тейлора, предусматривавших повышение эффективности рабочего процесса посредством его разделения на отдельные шаги, добиться экономии на производстве позволила прежде всего конвейерная сборочная линия. Первый сборочный конвейер был установлен в 1913 г. на фабрике Генри Форда. В середине двадцатых годов технологи BOSCH с разрешения Генри Форда изучили сборочную линию на его фабрике и скопировали ее. В результате в 1925 г. производственный процесс в компании был реорганизован с ориентацией на конвейерность. Сам Роберт Бош отмечал преимущества конвейерного производства, ведь благодаря конвейеру компании удалось снизить затраты более чем на 50 процентов! До второй половины 20-х годов Bosch все еще занималась производством автомобильных комплектующих, а впереди компанию ждали большие перемены.

Растущая конкуренция начала и середины двадцатых годов заставили многих предпринимателей, в том числе и Роберта Боша, задуматься о рационализации производства. Помимо принципов американского инженера Фредерика Тейлора, предусматривавших повышение эффективности рабочего процесса посредством его разделения на отдельные шаги, добиться экономии на производстве позволила прежде всего конвейерная сборочная линия. Первый сборочный конвейер был установлен в 1913 г. на фабрике Генри Форда. В середине двадцатых годов технологи BOSCH с разрешения Генри Форда изучили сборочную линию на его фабрике и скопировали ее. В результате в 1925 г. производственный процесс в компании был реорганизован с ориентацией на конвейерность. Сам Роберт Бош отмечал преимущества конвейерного производства, ведь благодаря конвейеру компании удалось снизить затраты более чем на 50 процентов! До второй половины 20-х годов Bosch все еще занималась производством автомобильных комплектующих, а впереди компанию ждали большие перемены. Роберт Бош, во многом из-за экономического кризиса в автомобильной промышленности, в октябре 1929-го, принял историческое решение: компания больше не будет ориентироваться исключительно на транспорт – в ее цехах можно производить всё, что угодно — пусть даже это будут газовые колонки или машинки для стрижки волос. Компания была реструктуризирована, что означало образование той компании, которую мы знаем сейчас. Фабрики Robert Bosch принялись выпускать холодильники и обогреватели, кухонные комбайны и бритвенные машинки, электродрели и перфораторы, проигрыватели и радиоприемники. В это время для успешного проникновения в новые отрасли приобретаются: фирма по производству газовых водонагревателей Junkers (г. Дессау), берлинская компания по выпуску радиоаппаратуры Ideal-Werke (впоследствии Blaupunkt) и штутгартское предприятие по изготовлению кинопроекторов Bauer. Благодаря известности бренда и опыту коллектива, фирма смогла стать не только поставщиком автомобильных комплектующих, но и производителем различного электрооборудования.

Роберт Бош, во многом из-за экономического кризиса в автомобильной промышленности, в октябре 1929-го, принял историческое решение: компания больше не будет ориентироваться исключительно на транспорт – в ее цехах можно производить всё, что угодно — пусть даже это будут газовые колонки или машинки для стрижки волос. Компания была реструктуризирована, что означало образование той компании, которую мы знаем сейчас. Фабрики Robert Bosch принялись выпускать холодильники и обогреватели, кухонные комбайны и бритвенные машинки, электродрели и перфораторы, проигрыватели и радиоприемники. В это время для успешного проникновения в новые отрасли приобретаются: фирма по производству газовых водонагревателей Junkers (г. Дессау), берлинская компания по выпуску радиоаппаратуры Ideal-Werke (впоследствии Blaupunkt) и штутгартское предприятие по изготовлению кинопроекторов Bauer. Благодаря известности бренда и опыту коллектива, фирма смогла стать не только поставщиком автомобильных комплектующих, но и производителем различного электрооборудования. С ростом потребительского рынка бытовая техника начинает приносить значительные прибыли и ее производство становится одним из основных направлений корпорации «Robert Bosch GmbH», в чем нетрудно убедиться, заглянув в абсолютное большинство кухонь в десятках стран мира. Кроме того, компания BOSCH сыграла важную роль в популяризации телевидения в Германии – в 1929 г. она вошла в число учредителей акционерного общества Fernseh AG, чьи передовые разработки вскоре завоевали всеобщее признание. В 1930-м Robert Bosch выпустил первые противотуманные фары и авторадио Blaupunkt, надолго ставшее популярным среди автомобилистов. В 1932 г. Бош вторгается в новые, быстро становящиеся перспективными сферы производства: бытовая техника и электроприборы общего назначения. В этом же году компания представляет первый в мире электроперфоратор. В 1933 году Bosch шокировала общественность, представив свой первый холодильник для дома. Свое детище Бош представил на весенней выставке в Лейпциге, и с этого момента синонимом слова «холодильник» в Европе является лексическая единица «Бош».

С ростом потребительского рынка бытовая техника начинает приносить значительные прибыли и ее производство становится одним из основных направлений корпорации «Robert Bosch GmbH», в чем нетрудно убедиться, заглянув в абсолютное большинство кухонь в десятках стран мира. Кроме того, компания BOSCH сыграла важную роль в популяризации телевидения в Германии – в 1929 г. она вошла в число учредителей акционерного общества Fernseh AG, чьи передовые разработки вскоре завоевали всеобщее признание. В 1930-м Robert Bosch выпустил первые противотуманные фары и авторадио Blaupunkt, надолго ставшее популярным среди автомобилистов. В 1932 г. Бош вторгается в новые, быстро становящиеся перспективными сферы производства: бытовая техника и электроприборы общего назначения. В этом же году компания представляет первый в мире электроперфоратор. В 1933 году Bosch шокировала общественность, представив свой первый холодильник для дома. Свое детище Бош представил на весенней выставке в Лейпциге, и с этого момента синонимом слова «холодильник» в Европе является лексическая единица «Бош». Этот массивный круглый «барабан» на небольших ножках больше напоминает своим видом современную профессиональную стиральную машину с фронтальной загрузкой, нежели привычный шкаф-холодильник. Его емкость, при весе в 80 килограммов, составляет примерно 60 литров. И это чудо дизайна способно сохранять продукты вполне свежими 2-3 дня, что по тем временам является довольно серьезным достижением. Что же касается цилиндрической формы, то только сейчас многие конструкторы начинают признавать революционность идей Боша. По расчетам специалистов, потери энергии с такой поверхности значительно меньше, чем у холодильника традиционной прямоугольной формы. Но со временем удобство пользования перевесило вопрос потери энергии и с 1936 года на смену цилиндрической форме приходит прямоугольная форма холодильника. Выпустив первый холодильник, Bosch официально вошла в мир бытовой техники. В этом же году компания открывает подразделение в Шанхае (Китай). Роберт Бош и Ханс Вальц были противниками нацистского режима с первых лет его существования; в свою очередь, нацисты относились к владельцу компании и его ближайшим сотрудникам с подозрением, слишком хорошо зная об их отношении к партии Гитлера еще до ее прихода к власти.

Этот массивный круглый «барабан» на небольших ножках больше напоминает своим видом современную профессиональную стиральную машину с фронтальной загрузкой, нежели привычный шкаф-холодильник. Его емкость, при весе в 80 килограммов, составляет примерно 60 литров. И это чудо дизайна способно сохранять продукты вполне свежими 2-3 дня, что по тем временам является довольно серьезным достижением. Что же касается цилиндрической формы, то только сейчас многие конструкторы начинают признавать революционность идей Боша. По расчетам специалистов, потери энергии с такой поверхности значительно меньше, чем у холодильника традиционной прямоугольной формы. Но со временем удобство пользования перевесило вопрос потери энергии и с 1936 года на смену цилиндрической форме приходит прямоугольная форма холодильника. Выпустив первый холодильник, Bosch официально вошла в мир бытовой техники. В этом же году компания открывает подразделение в Шанхае (Китай). Роберт Бош и Ханс Вальц были противниками нацистского режима с первых лет его существования; в свою очередь, нацисты относились к владельцу компании и его ближайшим сотрудникам с подозрением, слишком хорошо зная об их отношении к партии Гитлера еще до ее прихода к власти. Для того чтобы ограничить внешнее влияние и сохранить независимость в 1937 г. компания была преобразована из акционерной компании в общество с ограниченной ответственностью и с этого момента Ханс Вальц стал единоличным руководителем компании. Руководство компании с самого начала испытывало симпатии к немецкому движению антифашистского сопротивления. Зная характер и политические взгляды Роберта Боша, трудно было ожидать чего-то иного – владелец компании всегда оставался верен самому себе. В 1937 г. он принял на работу бывшего обер-бургомистра Лейпцига Карла Герделера. Официально занимая должность советника по экономической политике, К. Герделер тайно руководил ячейкой сопротивления в Штутгарте. Ему помогали некоторые из членов правления BOSCH, но еще важнее был доступ к денежным средствам концерна. После неудачной попытки покушения на Гитлера компания оказалась под пристальным вниманием нацистских следователей. Ведущие сотрудники были арестованы и попали в концлагеря и тюрьмы. Многим из них удалось избежать смертной казни лишь благодаря вмешательству эсэсовского генерала Готтлоба Бергера, руководителя Главного управления СС и близкого знакомого Роберта Боша (их отцы были земляками и вместе проходили военную службу).

Для того чтобы ограничить внешнее влияние и сохранить независимость в 1937 г. компания была преобразована из акционерной компании в общество с ограниченной ответственностью и с этого момента Ханс Вальц стал единоличным руководителем компании. Руководство компании с самого начала испытывало симпатии к немецкому движению антифашистского сопротивления. Зная характер и политические взгляды Роберта Боша, трудно было ожидать чего-то иного – владелец компании всегда оставался верен самому себе. В 1937 г. он принял на работу бывшего обер-бургомистра Лейпцига Карла Герделера. Официально занимая должность советника по экономической политике, К. Герделер тайно руководил ячейкой сопротивления в Штутгарте. Ему помогали некоторые из членов правления BOSCH, но еще важнее был доступ к денежным средствам концерна. После неудачной попытки покушения на Гитлера компания оказалась под пристальным вниманием нацистских следователей. Ведущие сотрудники были арестованы и попали в концлагеря и тюрьмы. Многим из них удалось избежать смертной казни лишь благодаря вмешательству эсэсовского генерала Готтлоба Бергера, руководителя Главного управления СС и близкого знакомого Роберта Боша (их отцы были земляками и вместе проходили военную службу). Важнейшая роль концерна в военной промышленности Германии снова спасла Ханса Вальца от преследований: национал-социалисты боялись, что смена главы компании вызовет проблемы с поставками, и не могли позволить себе рисковать на этом этапе войны. В 40-х годах, история повторилась, как и двадцать лет до этого, из-за второй мировой войны, компания Роберта Боша потеряла многие зарубежные филиалы и фабрики, лишилась рынков сбыта продукции. Да и несколько лет после войны эхо поражения Германии не позволяло компании Robert Bosch восстановить былое величие. Но, как и после первой мировой, компания Bosch сумела не только возродиться, но и вновь стать мировым лидером. В 1946 г. – компания выпускает первый в мире электролобзик. В 1950 г. Bosch выпускает первый кухонный миксер и кухонный комбайн с эмалированной чашей и корпусом «В помощь хозяйке». В этом же году выходит первая кухонная плита Bosch. В 1952 году – Bosch первые в мире применяет электроизоляционный материал корпуса электроинструмента. В 1956 Bosch со слоганом – “Свежесть, доступная в любое время” (“Harvest-fresh, available at any time”) анонсирует свою первую морозильную камеру.

Важнейшая роль концерна в военной промышленности Германии снова спасла Ханса Вальца от преследований: национал-социалисты боялись, что смена главы компании вызовет проблемы с поставками, и не могли позволить себе рисковать на этом этапе войны. В 40-х годах, история повторилась, как и двадцать лет до этого, из-за второй мировой войны, компания Роберта Боша потеряла многие зарубежные филиалы и фабрики, лишилась рынков сбыта продукции. Да и несколько лет после войны эхо поражения Германии не позволяло компании Robert Bosch восстановить былое величие. Но, как и после первой мировой, компания Bosch сумела не только возродиться, но и вновь стать мировым лидером. В 1946 г. – компания выпускает первый в мире электролобзик. В 1950 г. Bosch выпускает первый кухонный миксер и кухонный комбайн с эмалированной чашей и корпусом «В помощь хозяйке». В этом же году выходит первая кухонная плита Bosch. В 1952 году – Bosch первые в мире применяет электроизоляционный материал корпуса электроинструмента. В 1956 Bosch со слоганом – “Свежесть, доступная в любое время” (“Harvest-fresh, available at any time”) анонсирует свою первую морозильную камеру. В этом же году уже миллионный домашний холодильник покидает конвейер. В 1958 ряды бытовой техники Bosch пополнились еще и стиральными машинами. С 1959 года Bosch начинает производить бытовую технику для отелей, холодильную технику для транспорта снабжения и пищевой промышленности. В 1960 году с конвейера сходят морозильные камеры и морозильные шкафы под маркой Bosch. В 1962 году – Bosch начинает выпуск первой в мире встраиваемой кухонной плиты. Расширяя свою линейку, в 1964 Bosch представляет свою первую посудомоечную машину. В 1967 Robert Bosch GmbH (Штутгарт) и Siemens AG (Мюнхен) образовали один из крупнейших и прочнейших союзов в мире – BSH (Bosch und Siemens Hausgeräte GmbH). Он является одной из трех лидирующих в мире компаний по производству бытовой техники, и номером 1 в Восточной Европе и Германии. Этот союз открыл перед двумя достаточно крупными компаниями новые перспективы и задал новые, еще более стимулирующие цели. Но компания отнюдь не прекращает выпускать бытовую технику под маркой Bosch, а наоборот не забывает радовать своих покупателей постоянно обновляющимися линейками и новыми продуктами.

В этом же году уже миллионный домашний холодильник покидает конвейер. В 1958 ряды бытовой техники Bosch пополнились еще и стиральными машинами. С 1959 года Bosch начинает производить бытовую технику для отелей, холодильную технику для транспорта снабжения и пищевой промышленности. В 1960 году с конвейера сходят морозильные камеры и морозильные шкафы под маркой Bosch. В 1962 году – Bosch начинает выпуск первой в мире встраиваемой кухонной плиты. Расширяя свою линейку, в 1964 Bosch представляет свою первую посудомоечную машину. В 1967 Robert Bosch GmbH (Штутгарт) и Siemens AG (Мюнхен) образовали один из крупнейших и прочнейших союзов в мире – BSH (Bosch und Siemens Hausgeräte GmbH). Он является одной из трех лидирующих в мире компаний по производству бытовой техники, и номером 1 в Восточной Европе и Германии. Этот союз открыл перед двумя достаточно крупными компаниями новые перспективы и задал новые, еще более стимулирующие цели. Но компания отнюдь не прекращает выпускать бытовую технику под маркой Bosch, а наоборот не забывает радовать своих покупателей постоянно обновляющимися линейками и новыми продуктами. В 1972 году была представлена первая стирально-сушильная машина-автомат, оснащенная программой полного цикла. В 1976 году. — начало изготовления лямбда-зондов для автомобильных двигателей В 1978 году впервые на мировой рынок выпускается новинка — многофункциональной кухонный комбайн Bosch. А так же в этом году разработана автомобильная антиблокировочная система ABS. В 1979 году представлена цифровая система управления впрыском бензина и зажиганием — «Мотроник». Еще одной интересной разработкой Bosch является компактная микроволновая печь и гриль в одном приборе, созданная в 1984 году. В этом же году был представлен первый в мире аккумуляторный перфоратор. В 1986 году – начало серийного изготовления антипробуксовочных систем ASR и внедрение систем электронного впрыска дизельного топлива. В 1990 году – внедрение инновационной системы SDS-max (мгновенный зажим оснастки), которая применяется на сегодняшний день в многочисленных любительских и профессиональных инструментах. В 1995 году – появление системы регулировки динамики автомобиля FDR.

В 1972 году была представлена первая стирально-сушильная машина-автомат, оснащенная программой полного цикла. В 1976 году. — начало изготовления лямбда-зондов для автомобильных двигателей В 1978 году впервые на мировой рынок выпускается новинка — многофункциональной кухонный комбайн Bosch. А так же в этом году разработана автомобильная антиблокировочная система ABS. В 1979 году представлена цифровая система управления впрыском бензина и зажиганием — «Мотроник». Еще одной интересной разработкой Bosch является компактная микроволновая печь и гриль в одном приборе, созданная в 1984 году. В этом же году был представлен первый в мире аккумуляторный перфоратор. В 1986 году – начало серийного изготовления антипробуксовочных систем ASR и внедрение систем электронного впрыска дизельного топлива. В 1990 году – внедрение инновационной системы SDS-max (мгновенный зажим оснастки), которая применяется на сегодняшний день в многочисленных любительских и профессиональных инструментах. В 1995 году – появление системы регулировки динамики автомобиля FDR. В 1997 году – впервые в мире в варочных поверхностях стали использоваться инфракрасные сенсоры, контролирующие процесс варки. Говоря о Боше как о личности, нельзя не упомянуть его увлечения: охота и сельское хозяйство стали страстью Роберта еще в детстве. В 1913 году он приобрел обширный болотистый участок в 40 км к югу от Мюнхена, известный теперь как «ферма Боша» (Бошхоф), и добился неплохих успехов в сельском хозяйстве. Ранее на территории фермы Боша находились семь отдельных ферм. Первоначально глава компании планировал добывать там торф, поскольку в Германии в то время не хватало топлива, но скоро отказался от этой идеи и решил сосредоточиться на сельскохозяйственном производстве. Цель состояла в том, чтобы добиться максимального урожая на неплодородных болотистых почвах. Для возделывания болотистых почв требовались специальные сельскохозяйственные машины. Они стоили недешево, и ферма Бошхоф долгие годы была дотационным проектом. В двадцатые и тридцатые годы ферма Бошхоф владела собственными лавками в соседнем Мюнхене, где продавалась продукция сельского хозяйства – молоко, масло и яйца.

В 1997 году – впервые в мире в варочных поверхностях стали использоваться инфракрасные сенсоры, контролирующие процесс варки. Говоря о Боше как о личности, нельзя не упомянуть его увлечения: охота и сельское хозяйство стали страстью Роберта еще в детстве. В 1913 году он приобрел обширный болотистый участок в 40 км к югу от Мюнхена, известный теперь как «ферма Боша» (Бошхоф), и добился неплохих успехов в сельском хозяйстве. Ранее на территории фермы Боша находились семь отдельных ферм. Первоначально глава компании планировал добывать там торф, поскольку в Германии в то время не хватало топлива, но скоро отказался от этой идеи и решил сосредоточиться на сельскохозяйственном производстве. Цель состояла в том, чтобы добиться максимального урожая на неплодородных болотистых почвах. Для возделывания болотистых почв требовались специальные сельскохозяйственные машины. Они стоили недешево, и ферма Бошхоф долгие годы была дотационным проектом. В двадцатые и тридцатые годы ферма Бошхоф владела собственными лавками в соседнем Мюнхене, где продавалась продукция сельского хозяйства – молоко, масло и яйца. Поскольку выпас скота на капризных болотистых почвах в запланированных масштабах был крайне затруднителен, Роберт Бош построил самый большой силосный комплекс в Европе, разбросанный по всем семи фермам. В 1931 году Вальтер Маук был назначен директором фермы, это назначение оказалось очень удачным решением. В. Маук получил образование в Высшей сельскохозяйственной школе Хоэнхайма и перед поступлением на ферму Бошхоф уже имел опыт работы в больших хозяйствах центральной и восточной Германии. Под его управлением ферма впервые начала приносить прибыль. Любимым времяпрепровождением Роберта Боша была зимняя охота на лис – он мог подстрелить лисицу из малокалиберного ружья с расстояния до двухсот метров. В то же время в его охотничьих угодьях встречалось немало крупной дичи – например, оленей. Охотничьи трофеи выставлялись в большой прихожей дома главы компании на Хайдехофштрассе. Роберт Бош впервые побывал на охоте еще ребенком вместе со своим отцом. В пятнадцатилетнем возрасте будущий основатель компании купил на сэкономленные карманные деньги собственный карабин и упражнялся в стрельбе, истребляя воробьев в окрестностях Ульма.

Поскольку выпас скота на капризных болотистых почвах в запланированных масштабах был крайне затруднителен, Роберт Бош построил самый большой силосный комплекс в Европе, разбросанный по всем семи фермам. В 1931 году Вальтер Маук был назначен директором фермы, это назначение оказалось очень удачным решением. В. Маук получил образование в Высшей сельскохозяйственной школе Хоэнхайма и перед поступлением на ферму Бошхоф уже имел опыт работы в больших хозяйствах центральной и восточной Германии. Под его управлением ферма впервые начала приносить прибыль. Любимым времяпрепровождением Роберта Боша была зимняя охота на лис – он мог подстрелить лисицу из малокалиберного ружья с расстояния до двухсот метров. В то же время в его охотничьих угодьях встречалось немало крупной дичи – например, оленей. Охотничьи трофеи выставлялись в большой прихожей дома главы компании на Хайдехофштрассе. Роберт Бош впервые побывал на охоте еще ребенком вместе со своим отцом. В пятнадцатилетнем возрасте будущий основатель компании купил на сэкономленные карманные деньги собственный карабин и упражнялся в стрельбе, истребляя воробьев в окрестностях Ульма. Впоследствии Роберт Бош надолго забросил охоту и стрельбу, вернувшись к старым увлечениям только в 1900 году, когда деловой партнер Фредерик Симмс пригласил его поохотиться на серн в долине Лехталь в Австрии. С этого момента глава компании навсегда заразился «вирусом охоты». Роберт Бош очень гордился своим мастерством стрелка, но ни в коем случае не был обычным любителем пострелять – скорее, профессиональным охотником и егерем, презиравшим тех, кого он называл «воскресными охотниками». Кроме того, охота идеально сочеталась с его любовью к прогулкам на свежем воздухе, прежде всего в горах. Если охотиться не получалось, Роберт Бош просто путешествовал пешком или покорял горные вершины. Охотничьи усадьбы Роберта Боша близ Ураха в Швабском Альбе, в Карвендельских горах Тироля и у Пфронтена в Альгойских Альпах скоро приобрели известность среди знатоков благодаря богатству и разнообразию водившейся в них дичи. Всю свою долгую жизнь Роберт Бош был филантропом – он первым вводит премирование своих сотрудников по результатам труда, на его предприятиях широко применяется программа по выплате пособий близким родственникам умерших.

Впоследствии Роберт Бош надолго забросил охоту и стрельбу, вернувшись к старым увлечениям только в 1900 году, когда деловой партнер Фредерик Симмс пригласил его поохотиться на серн в долине Лехталь в Австрии. С этого момента глава компании навсегда заразился «вирусом охоты». Роберт Бош очень гордился своим мастерством стрелка, но ни в коем случае не был обычным любителем пострелять – скорее, профессиональным охотником и егерем, презиравшим тех, кого он называл «воскресными охотниками». Кроме того, охота идеально сочеталась с его любовью к прогулкам на свежем воздухе, прежде всего в горах. Если охотиться не получалось, Роберт Бош просто путешествовал пешком или покорял горные вершины. Охотничьи усадьбы Роберта Боша близ Ураха в Швабском Альбе, в Карвендельских горах Тироля и у Пфронтена в Альгойских Альпах скоро приобрели известность среди знатоков благодаря богатству и разнообразию водившейся в них дичи. Всю свою долгую жизнь Роберт Бош был филантропом – он первым вводит премирование своих сотрудников по результатам труда, на его предприятиях широко применяется программа по выплате пособий близким родственникам умерших. В 1910 г. в компании были введены короткий день по субботам и оплачиваемый отпуск, в 1927 г. – учреждена система пенсионного и социального обеспечения работников Bosch-Hilfe. Сотрудники компании уважали и любили Роберта Боша, в своем кругу называя его «der Vadder» («отец» на одном из немецких диалектов). В то же время его побаивались из-за внезапных приступов гнева и чрезвычайной требовательности в работе. Он любил устраивать неожиданные личные проверки на рабочих местах, не делая различий между директором завода и простым механиком. Роберт Бош отличался откровенностью почти на грани грубости, но благодаря этому люди всегда понимали, что он хочет сказать. Он был бережлив до скупости и в то же время щедро жертвовал миллионы, когда считал необходимым. Он всегда стремился дойти до сути и никогда не довольствовался тем, что другие считали неизбежным и неизменным. В 1910 году он пожертвовал около миллиона немецких марок Высшей технической школе Штутгарта. И вообще в 20-ых годах основатель компании много внимания уделял поддержке одаренной молодежи.

В 1910 г. в компании были введены короткий день по субботам и оплачиваемый отпуск, в 1927 г. – учреждена система пенсионного и социального обеспечения работников Bosch-Hilfe. Сотрудники компании уважали и любили Роберта Боша, в своем кругу называя его «der Vadder» («отец» на одном из немецких диалектов). В то же время его побаивались из-за внезапных приступов гнева и чрезвычайной требовательности в работе. Он любил устраивать неожиданные личные проверки на рабочих местах, не делая различий между директором завода и простым механиком. Роберт Бош отличался откровенностью почти на грани грубости, но благодаря этому люди всегда понимали, что он хочет сказать. Он был бережлив до скупости и в то же время щедро жертвовал миллионы, когда считал необходимым. Он всегда стремился дойти до сути и никогда не довольствовался тем, что другие считали неизбежным и неизменным. В 1910 году он пожертвовал около миллиона немецких марок Высшей технической школе Штутгарта. И вообще в 20-ых годах основатель компании много внимания уделял поддержке одаренной молодежи. В период Первой мировой войны он, отказавшись от прибыли на поставках вооружений, перечислял миллионы на благотворительность. В 1913-м при фабриках открываются училища, позволившие значительно повысить квалификацию рабочих. Несколькими годами позднее в компании Боша начал действовать социальный отдел, выдававший сотрудникам, в семьях которых были иждивенцы, компенсации, а также пенсию. Благотворительность сопровождала всю жизнь Роберта – значительную часть средств, полученных от военных контрактов времен Первой мировой, предприниматель передал в различные фонды, считая, что война не может быть источником обогащения. В 1916—1917 гг. Роберт Бош выделяет 13 миллионов марок на строительство канала на реке Некар в Роттенбурге. С 1880 года Бош состоял в американском союзе Рыцари труда, а с 1917 года Роберт Бош является почетным гражданином Штутгарта за заслуги перед обществом. В 1920-х и 1930-х годах Бош состоял в целом ряде экономических комитетов и много времени посвящал налаживанию отношений между Германией и Францией, считая, что они станут залогом долгого мира в Европе.

В период Первой мировой войны он, отказавшись от прибыли на поставках вооружений, перечислял миллионы на благотворительность. В 1913-м при фабриках открываются училища, позволившие значительно повысить квалификацию рабочих. Несколькими годами позднее в компании Боша начал действовать социальный отдел, выдававший сотрудникам, в семьях которых были иждивенцы, компенсации, а также пенсию. Благотворительность сопровождала всю жизнь Роберта – значительную часть средств, полученных от военных контрактов времен Первой мировой, предприниматель передал в различные фонды, считая, что война не может быть источником обогащения. В 1916—1917 гг. Роберт Бош выделяет 13 миллионов марок на строительство канала на реке Некар в Роттенбурге. С 1880 года Бош состоял в американском союзе Рыцари труда, а с 1917 года Роберт Бош является почетным гражданином Штутгарта за заслуги перед обществом. В 1920-х и 1930-х годах Бош состоял в целом ряде экономических комитетов и много времени посвящал налаживанию отношений между Германией и Францией, считая, что они станут залогом долгого мира в Европе. Но установление фашистского режима не дало планам предпринимателя воплотиться в жизнь. Роберт Бош был ярым противником гитлеровского режима и старался помочь жившим в Европе евреям, спасая их от преследования и обеспечивая работой. В 1932 году в свет выходит книга о предотвращении кризисов в мировой экономике, написанная Робертом Бошем. В 1937 году талантливый промышленник и изобретатель написал завещание, одним из пунктов которого стало создание благотворительного фонда. Фонд имени Роберта Боша открылся в 1964 году и на сегодняшний день является одним из самых крупных в Германии. Его деятельность направлена на сферы здравоохранения, образования, международных отношений и на многие другие области. Еще одной страстью Роберта Боша была медицина и здравоохранение. В этой области, как и во многих остальных, он добился значительных успехов. Так например в 1916 г. он жертвует около трех миллионов немецких марок на строительство больницы на Мариенштрассе, однако эта больница просуществовала не долго.

Но установление фашистского режима не дало планам предпринимателя воплотиться в жизнь. Роберт Бош был ярым противником гитлеровского режима и старался помочь жившим в Европе евреям, спасая их от преследования и обеспечивая работой. В 1932 году в свет выходит книга о предотвращении кризисов в мировой экономике, написанная Робертом Бошем. В 1937 году талантливый промышленник и изобретатель написал завещание, одним из пунктов которого стало создание благотворительного фонда. Фонд имени Роберта Боша открылся в 1964 году и на сегодняшний день является одним из самых крупных в Германии. Его деятельность направлена на сферы здравоохранения, образования, международных отношений и на многие другие области. Еще одной страстью Роберта Боша была медицина и здравоохранение. В этой области, как и во многих остальных, он добился значительных успехов. Так например в 1916 г. он жертвует около трех миллионов немецких марок на строительство больницы на Мариенштрассе, однако эта больница просуществовала не долго. В 1940 году в Штутгарте в районе Прагсаттель открылась гомеопатическая больница, деньги на строительство которой, были подарены Бошем в 1936-м году, в честь 50-летия его компании, а в 1973 г. эта больница переехала в новое здание. Роберт Август Бош умер в марте 1942-го, прожив восемь десятилетий. Согласно завещанию Роберта Боша, «Мастерская точной механики и электричества» была реорганизована в закрытое акционерное общество Robert Bosch GMbH. Сейчас эта компания – признанный лидер во многих областях. Основатель компании Роберт Август Бош – неординарная личность. Называть его либо промышленником, либо изобретателем, либо меценатом нельзя, оценивать его жизнь можно только по всем критериям вместе. Автомобильная промышленность никогда не стала бы такой, как есть, без изобретений Боша и его сотрудников. Да и мир был бы иным. Роберт Бош твердо верил в то, что успех в бизнесе основывается прежде всего на взаимном доверии партнеров и высоком качестве производимой продукции, и всегда следовал простым девизам: «Удовольствие ваших партнеров по бизнесу намного важнее минутной выгоды» и «Продавать лучшее из лучшего».

В 1940 году в Штутгарте в районе Прагсаттель открылась гомеопатическая больница, деньги на строительство которой, были подарены Бошем в 1936-м году, в честь 50-летия его компании, а в 1973 г. эта больница переехала в новое здание. Роберт Август Бош умер в марте 1942-го, прожив восемь десятилетий. Согласно завещанию Роберта Боша, «Мастерская точной механики и электричества» была реорганизована в закрытое акционерное общество Robert Bosch GMbH. Сейчас эта компания – признанный лидер во многих областях. Основатель компании Роберт Август Бош – неординарная личность. Называть его либо промышленником, либо изобретателем, либо меценатом нельзя, оценивать его жизнь можно только по всем критериям вместе. Автомобильная промышленность никогда не стала бы такой, как есть, без изобретений Боша и его сотрудников. Да и мир был бы иным. Роберт Бош твердо верил в то, что успех в бизнесе основывается прежде всего на взаимном доверии партнеров и высоком качестве производимой продукции, и всегда следовал простым девизам: «Удовольствие ваших партнеров по бизнесу намного важнее минутной выгоды» и «Продавать лучшее из лучшего».

Где собирают стиральные машины Siemens?

О том, что немецкая марка и немецкая сборка – не одно и то же, сегодня известно каждому. И продукция концерна BSH Bosch und Siemens Hausgeräte GmbH в этом вопросе не исключение. По поводу того, как влияет это на качество техники, мнения разные. Но при выборе своей машинки каждый покупатель обязательно поинтересуется, где собирают стиральные машины Сименс.

География производства

Даже честному продавцу однозначно ответить на этот вопрос сложно, так как бытовая техника может иметь 2-3 родины: в одной стране расположен головной офис концерна, в другой – бренд зарегистрирован, в третьей – изделие собирают. Следует учитывать, что комплектующие детали также могут иметь многонациональное происхождение. Почему сложилась такая ситуация, в принципе, понятно: производитель любым путем старается снизить себестоимость товара, потому и выбирает для завода место, где затраты минимальны. Нельзя не учитывать и наш менталитет, ведь к качеству европейских товаров мы испытываем больше доверия, чем к азиатским. Потому и регистрируются компании в Европе, руководят ими у нас, а собирают изделие в Азии.

Потому и регистрируются компании в Европе, руководят ими у нас, а собирают изделие в Азии.

Уже никого не удивляет, что большую часть стиральных машин производят не в Германии, а намного ближе, ведь в Польше, Словакии или России рабочая сила гораздо дешевле. Производитель не старается афишировать этот факт, и на всех машинах Siemens можно увидеть «Сделано в Германии». Негативная реакция покупателя по поводу переноса производства в непрестижную страну гарантирована, да и внимание к этой реальной стране сборки может вызвать вопросы о кооперации производителей по логике «все у нас из одного котла сделано». Понять их можно, ведь если у одного производителя налажен выпуск какой-то модели машин, то другому для расширения своего ассортимента намного проще заказать на этом заводе партию таких товаров и наклеить «лейбл» своей фирмы. Примером может служить концерн Siltal в Италии, на девяти заводах которого выпускают по 5 тысяч единиц бытовой техники ежедневно. Среди 248 торговых брендов, доверяющих Siltal, и концерн Bosch und Siemens, для него на Iar-Siltal собирают узкие (до 45 см глубиной) стиральные машины марки Siemens.

Экскурс в историю

В далеком 1847 году Йоган Гальске и Веренер Сименс основали мастрескую электромеханических товаров. Первая модель стиральной машины Siemens была выпущена в 1928 году, и с каждым годом ее аналоги становились все более совершенными. Машинки Сименс всегда отличает:

- Качественный материал.

- Эргономичность.

- Функциональность.

- Простота в управлении.

- Экономный расход энергоресурсов и воды.

Сегодня компания реализует проекты на всех континентах, в 190 странах. Википедия утверждает, что концерн является лидером по широте и географии присутствия наравне с Coca-Cola или Римской Католической Церковью.

Новый толчок в развитии в 1967 году компания Siemens получила благодаря удачному слиянию с компанией Bosch. На российский рынок она попала уже в таком виде, и потребители восприняли ее на «ура». Так как спрос на технику Siemens был стабильным, концерн Bosch und Siemens решил наладить выпуск стиральных машин в России. Пока в Санкт-Петербурге налажена сборка только крупных узлов, поэтому модели, собранные в Нойдорф-Стрельна, от немецких аналогов ничем не отличаются. Тот факт, что компания комплектует свою продукцию только немецкими запчастями при минимальной локализации сборочных предприятий, и объясняет ее громкий успех.

Пока в Санкт-Петербурге налажена сборка только крупных узлов, поэтому модели, собранные в Нойдорф-Стрельна, от немецких аналогов ничем не отличаются. Тот факт, что компания комплектует свою продукцию только немецкими запчастями при минимальной локализации сборочных предприятий, и объясняет ее громкий успех.

Где купить оригинальный Siemens

Стиральные машины Siemens лидируют в рейтингах надежности и долговечности: за первые 10 лет эксплуатации зафиксировано не более 5% сбоев в работе. На родных и удаленных предприятиях брак контролируют и электроника, и люди. Продукция тестируется одинаково, что в Берлине, что в Санкт-Петербурге. К тому же часть продукции российской сборки отправляют на европейский рынок, и вряд ли концерн допустит в Европу брак.

Если открыть официальный сайт производителя и набрать в поиске марку машины, можно найти торговые площадки, где реализуют оригинальные модели. Нередко продавцы, пользуясь мифом о супер качестве немецких аналогов, пытаются оправдать высокие наценки на свой товар. Поэтому стоит изучить данные на белой или серебристой наклейке-шильдике. На моделях с фронтальной загрузкой информацию о производителе можно найти на задней панели, левом верхнем углу передней стенки или внутренней стороне дверцы, на машинах с вертикальной загрузкой – сзади, на нижней планке или внутренней стороне люка. Данные о производителе можно получить из паспорта.

Поэтому стоит изучить данные на белой или серебристой наклейке-шильдике. На моделях с фронтальной загрузкой информацию о производителе можно найти на задней панели, левом верхнем углу передней стенки или внутренней стороне дверцы, на машинах с вертикальной загрузкой – сзади, на нижней планке или внутренней стороне люка. Данные о производителе можно получить из паспорта.

Приобретая высокотехнологичную технику любой сборки, потребитель ничем не рискует, так как продукция такого уровня исключает возможность подделки. Для строительства даже небольшого завода по выпуску стиральных машинок необходим капитал от миллиарда долларов. Вряд ли подделка может быть такой дорогой. Стиральные машины Siemens сегодня выпускают в Германии, Китае, Испании, Турции. В России собирают несколько моделей Сименс: WS 12G24S в серебристом исполнении, а также WS 12G240, WS 10G240, WS 12G140 WS 10G140 белого цвета.

Где собирают стиральные машины Siemens, не столь и важно, так как фирма такого уровня как Bosch und Siemens никогда не станет рисковать репутацией. За товар, изготовленный в другой стране, она полностью отвечает своими гарантийными обязательствами. Для стран Евросоюза жесткие стандарты качества диктует система ISO, поэтому внимание лучше сосредоточить на функциональных возможностях модели.

За товар, изготовленный в другой стране, она полностью отвечает своими гарантийными обязательствами. Для стран Евросоюза жесткие стандарты качества диктует система ISO, поэтому внимание лучше сосредоточить на функциональных возможностях модели.

Источник: service-washing.ru

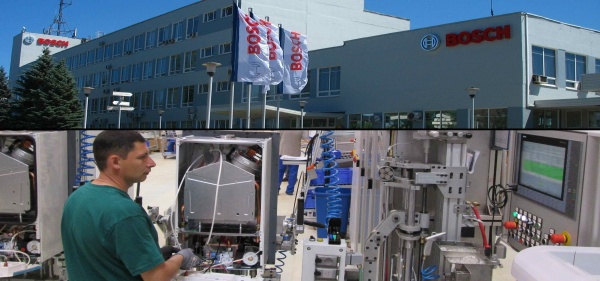

Как делают холодильники BOSCH. Репортаж из завода в Стрельне

Многое поменялось в нашей стране за последние 10 лет. Но до сих пор среди нас бытует стереотип, что собранная в России продукция известных международных брендов априори хуже, чем «у них там». А ведь это далеко не всегда так. Хотя бы потому, что в штаб-квартирах этих брендов думают о репутации своих компаний. Их заводы на территории России имеют то же оборудование (а иногда даже более новое и продвинутое), сотрудники проходят отбор и повышение квалификации, а вся продукция проходит строгий контроль качества.

Все это действительно и по отношению к заводу, где производятся холодильники BOSCH. Я побывал на этом заводе, и теперь готов показать и рассказать, как делаются холодильники в нашей стране.

Несколько слов о компании. BOSCH — это название марки, а производитель бытовой техники под этой маркой носит название «Концерн BSH». Концерн организовывает производство, сбыт и поддержку полного спектра техники для дома: для приготовления пищи, ухода за бельем, мытья посуды, охлаждения и заморозки, а также ряда мелкой бытовой техники. В этой области концерн является одним из самых крупнейших в мире и в Европе. В России у концерна две дочерние компании: ООО «БСХ Бытовая техника», занимающаяся реализацией и сервисным обслуживанием бытовых приборов концерна с 1994 года, и ООО «БСХ Бытовые приборы» — производственное предприятие под Санкт-Петербургом, основанное в марте 2005 года.

Завод холодильников BOSCH начал свою работу в сентябре 2007 года. Именно тогда была запущена первая очередь производства мощностью в 250 000 приборов в год. В 2010 году ввели в строй вторую очередь, и мощность по выпуску холодильников удвоилась. На территории производственно-логистического центра работает около 1000 человек. Продукция концерна поставляется не только в российские города, но и в страны Таможенного союза и ЕС, этому благоприятствует беспошлинный экспорт. Для строительства зданий у концерна в собственности участок площадью 24,3 гектара. Введено в эксплуатацию три здания: завод холодильников, завод стиральных машин и логистический центр.

Продукция концерна поставляется не только в российские города, но и в страны Таможенного союза и ЕС, этому благоприятствует беспошлинный экспорт. Для строительства зданий у концерна в собственности участок площадью 24,3 гектара. Введено в эксплуатацию три здания: завод холодильников, завод стиральных машин и логистический центр.

2.

А теперь о том, как делают холодильники на этом заводе. Все начинается в этой комнате. Здесь работают проектировщики, которые «рисуют» новые модели холодильников или модернизируют существующие.

3.

Обычно здесь не рисуют продукцию с нуля. Сюда присылают модели в электронном виде из штаб-квартиры BSH в Германии, а проектировщики вносят изменения в соответствии со спецификой работы устройств на территории России. Это могут быть модификации в электрической схеме или во внутреннем устройстве холодильника. Например, на фотографии ниже синим цветом виден дополнительный слой теплоизоляции, который внедрен именно здесь, в европейских холодильниках его нет. Россия уникальна тем, что расположена во многих климатических поясах, и холодильники для южных областей страны могут по конструкции отличаться от тех, которые будут работать в регионах с холодным климатом. Кроме этого, здесь учитываются такие факторы, как качество электропитания и прочие.

Россия уникальна тем, что расположена во многих климатических поясах, и холодильники для южных областей страны могут по конструкции отличаться от тех, которые будут работать в регионах с холодным климатом. Кроме этого, здесь учитываются такие факторы, как качество электропитания и прочие.

4.

И вот мы на производстве. На фотографии ниже представлена одна из первых стадий. Обратите внимание на контейнер с белым порошком на ближнем плане:

5.

Это гранулят — измельченное сырье, из которого делаются листы пластика.

6.

А вот эта машина методом экструзии формирует из гранулята листы белого пластика:

7.

Затем эта пластиковая лента режется на прямоугольные куски определенных размеров. Отрезанные излишки пластика снова измельчаются в гранулят и проходят тот же путь — безотходное производство. Эти листы — будущие внутренние корпуса холодильника.

8.

Потом они поступают вот сюда. Это термоформовочная машина. В первой камере этой машины листы по одному нагреваются до высокой температуры, чтобы пластик стал мягким и податливым на изменение формы.

9.

После чего лист подается в следующую камеру, где происходит формовка. Сначала пластик под воздействием высокой температуры и перепадов давления набухает как пузырь.

10.

Потом пластик «надевается» на специальную форму, после чего обретает очертания внутренностей холодильника. Эффектное зрелище! Коробки, которые получились в результате формовки, обрезаются до нужных размеров на две части: большая — это стенки холодильника, а маленькая будет в морозильной камере. Кстати, на этом заводе производят холодильники только с нижней морозильной камерой.

11.

Далее коробка морозильной камеры поступает в распоряжение робота-манипулятора, который был специально спроектирован для заводов BOSCH. Он занимается тем, что оборачивает коробку «морозилки» теплоотражающей изолентой, а затем трубкой испарителя. Здесь очень важна точность, и робот ее обеспечивает. Сам робот в кадр не попал, так как засекречен.

12.

Вот что получается после работы этого робота. Трубки эти поступают на завод в большой бобине, и там внутри находится газ под давлением, а концы трубок запаяны. Это делается для того, чтобы можно было проверить герметичность этих трубок еще до того, как они будут вмонтированы в холодильник.

Трубки эти поступают на завод в большой бобине, и там внутри находится газ под давлением, а концы трубок запаяны. Это делается для того, чтобы можно было проверить герметичность этих трубок еще до того, как они будут вмонтированы в холодильник.

13.

Коробки снабжают необходимым количеством трубок и дальше по конвейеру подают сотрудникам, занимающимся пайкой трубок в единую магистраль. Все трубки в холодильнике соединяются друг с другом путем пайки, а не соединения, так как пайка значительно надежнее и лучше обеспечивает герметичность даже спустя много лет эксплуатации.

14.

Рядом из вот таких бобин с фольгированным картоном вырезаются листы нужного размера и с нужными отверстиями.

15.

Этими листами накрывают камеры холодильника с обратной стороны. Они служат для отражения тепла, которого бывает много за холодильником, вокруг радиатора.

16.

Общий вид этой части производственной площади завода. Справа можно увидеть часть производства, где сотрудники приделывают внешние металлические стенки холодильника. После этого изделие начинает напоминать холодильник, только без дверей. Стенки холодильника формуются тут же из больших бобин с лентой металла разного цвета. Из бобины вырезаются прямоугольники, в них проделываются отверстия и вырезы, а потом пресс превращает их в будущие стенки и двери холодильника.

После этого изделие начинает напоминать холодильник, только без дверей. Стенки холодильника формуются тут же из больших бобин с лентой металла разного цвета. Из бобины вырезаются прямоугольники, в них проделываются отверстия и вырезы, а потом пресс превращает их в будущие стенки и двери холодильника.

17.

Потом собранный каркас холодильника без дверей и электроники поступает вот в эти камеры. Здесь происходит запенивание полости между внешними и внутренними стенками холодильника. Заливают густую массу, которая внутри расширяется и заполняет всю полость пеной, напоминающей монтажную для строительных работ. Это еще один способ сохранить холод внутри и не дать теплу на кухне повышать температуру в холодильнике. Другими словами, таким образом достигается термоизоляция корпуса холодильника.

18.

Сборка дверей происходит отдельно, в том числе запенивание полости в них. Вот как выглядит заливание густой жидкости. Потом робот накрывает дверь «крышкой», и вся конструкция на короткое время скрывается в недрах станка, где формируется материал для термоизоляции.

19.

Рядом стоит оборудование, которое производит резинки-уплотнители для дверей. Изготавливаются уплотнители тоже из гранулята. Далее станок отрезает из полученной резиновой ленты куски нужного размера и нужной формы. Посмотрите, как выглядит уплотнитель в разрезе. Кстати, знаете ли вы, почему и каким образом дверь холодильника, закрываясь, как бы «прилипает» к холодильнику? Оказывается, в полость уплотнителей прокладывают полоски магнита, которые притягиваются к металлическому корпусу холодильника. Вот и весь секрет!

20.

Куски уплотнителей паяют друг к другу, образуя вот такие прямоугольники. Их обклеивают по внутреннему периметру дверей. Потом к дверям прикручивают необходимую арматуру, приделывают ручки, наклеивают наклейки и отправляют на дальнейшую сборку.

21.

Здесь в холодильники вставляют стеклянные полки и ящики. Стекло приходит готовым, а ящики формуются тут же, на этом заводе.

22.

А здесь собирается электроника холодильника: плата управления, дисплей, кнопки.

23.

Потом элементы электроники и прочие комплектующие вставляются в специально предназначенные для этого места.

24.

Навешиваются двери:

25.

К задней стенке прикручивается решетка радиатора. Холодильник обретает окончательный вид.

26.

Но он еще не готов к работе. Не хватает одного из главных элементов, без которого холодильник работать не будет. Это компрессор — сердце холодильника. В процессе работы компрессор гоняет хладгент по замкнутой системе. Вот что пишет на эту тему википедия: «Холодильный компрессор — компрессор, предназначенный для сжатия и перекачки паров хладагента в холодильных установках. При сжатии паров происходит повышение не только давления, но и температуры. После компрессора сжатый холодильный агент поступает в испаритель (через распылитель), где расширяясь сильно охлаждается, а затем отбирает тепло у металлических трубок нагреваясь и далее следует в конденсатор где происходит его охлаждение и снова в компрессор.![]() »

»

27.

Компрессор прикручивается в нише нижней части задней стенки, и трубки компрессора пайкой соединяются с трубками радиатора:

28.

Сотрудник, сидящий на подвижной платформе, устанавливает недостающие части в области компрессора:

29.

Далее почти готовые холодильники по конвейеру идут в зону контроля качества. Эта зона — самая большая на заводе. Холодильники поступают к аппарату, который выкачивает весь воздух из «кровеносной системы» холодильника. Здесь каждый холодильник проводит не менее 10 минут. Система проверяется на абсолютную герметичность — это часть контроля качества. Если где-то есть даже малейшая утечка давления — холодильник отбраковывается и поступает в ремонтный цех. Если ремонт мелкий, то там просто заменяют бракованную деталь и холодильник снова проверяют на герметичность. Если же требуется более глубокое вмешательство, то холодильник и вовсе лишается шанса идти дальше на склад готовой продукции.

30.

А затем другой аппарат заливает в систему охлаждающую жидкость — хладагент. После заливки жидкости система трубок замыкается при помощи пайки. Холодильник готов к работе.

После заливки жидкости система трубок замыкается при помощи пайки. Холодильник готов к работе.

31.

Готов к работе, но не к продаже. Холодильникам еще предстоит пройти другие очень важные тесты:

32.

33.

Еще один этап контроля качества происходит в цехе высоковольтного тестирования. Почему высоковольтного? Потому что кроме стандартных 220 вольт на холодильник подаются повышенные… 1700 вольт! Во время такого стресс-теста специальное оборудование пытается обнаружить, есть ли пробои электрического тока на корпус холодильника и все ли нормально в электрической цепи.

34.

Если участок высоковольтного теста проходят все без исключения холодильники, то вот сюда поднимаются «избранные». Сюда попадают 8-10% из всех холодильников на конвейере. Они проходят дотошный тест по многим показателям в течение 3-24 часов. Это позволяет своевременно обнаружить и устранить какие-нибудь неполадки в качестве комплектующих и в сборке, носящие массовый характер.

35.

36.

После тестирования холодильники поступают на упаковку и подготовку к транспортировке. Сотрудники вручную со всех сторон обкладывают корпус холодильника пенополиуретановыми уголками и крышками.

37.

И в таком виде готовые холодильники поступают в зону действия вот этой установки. Она отматывает и отрывает из рулона большой целлофановый пакет, натягивает его на холодильник и фиксирует упаковку, чтобы пакет не сползал.

38.

Далее готовые к работе и упакованные холодильники поступают на склад готовой продукции, в распоряжение сотрудников логистического центра, который расположен в соседнем здании. Офисная часть центра вполне типичная, ничего интересного. А вот огромные помещения склада готовой продукции весьма примечательны. Во-первых, тем, как тут хранятся сотни холодильников, и стоят они тут аж в 4 этажа, друг на друге. Смотрится впечатляюще, не правда ли?

39.

А второе, на что обращаешь внимание, — это чистота склада. Кажется, что чище может быть только в больнице. В производстве тоже чисто, на территории завода постоянно работают уборщицы. Но там на чистоту не обращаешь внимания из-за слишком большого количества деталей вокруг. А тут ничего, кроме рядов холодильников, и чистота бросается в глаза.

Кажется, что чище может быть только в больнице. В производстве тоже чисто, на территории завода постоянно работают уборщицы. Но там на чистоту не обращаешь внимания из-за слишком большого количества деталей вокруг. А тут ничего, кроме рядов холодильников, и чистота бросается в глаза.

40.

По территории склада разъезжают вот такие погрузчики. Они могут взять и пронести до 12 холодильников! Возвращаясь к теме чистоты: обратите внимание на цвет колес погрузчика. Начальник склада рассказал, что раньше на эти машины покупали обычную черную «резину», но она оставляла на полу следы от протектора. Потом нашли поставщика, который обеспечивает склад резиной, не оставляющей следов.

41.

На заводе производят более 30 моделей холодильников. И на склад после производства и сборки они поступают в смешанном виде. Раньше готовые холодильники на складе сортировали вручную, и это нередко приводило к ошибкам. Теперь склад снабжен автоматической системой сортировки по моделям.

42.

Все холодильники проходят через сканер, данные от которого поступают в компьютер, а тот дает команду конвейеру откатить холодильник в определенный ряд.

43.

А с другой стороны конвейера погрузчик забирает уже отсортированные по моделям холодильники на хранение в помещения склада.

44.

Стопки холодильников здесь находятся в постоянной ротации. В рабочее время у склада почти всегда стоит несколько фур на погрузку. Эти фуры потом поедут на склады BOSCH в других городах России и ближнего зарубежья, а также непосредственно на склады крупных продающих организаций, таких как MediaMarkt, «М.Видео» и прочие. Складские погрузчики для максимально плотной загрузки машин могут удержать тяжелые холодильники и в горизонтальном положении.

45.

А рядом стоит вот такая гора из стиральных машин, которая не вписывается в общую обстановку. Оказывается, это тоже тестирование, в данном случае новой формы пенополиуретановой упаковки.

46.

А этим нехитрым устройством тестируют силу захвата «лап» погрузчиков. Если сила будет слабее нормы, то холодильники могут выпасть с погрузчика, а если выше нормы, то может случиться деформация корпуса. Этот стенд для оперативной проверки, он не единственный, на складе есть более функциональные и точные установки.

Если сила будет слабее нормы, то холодильники могут выпасть с погрузчика, а если выше нормы, то может случиться деформация корпуса. Этот стенд для оперативной проверки, он не единственный, на складе есть более функциональные и точные установки.

47.

В рамках экскурсии нам показали местную лабораторию. Здесь тестируют еще не пущенные в производство модели холодильников. Тестируют по многим показателям. Например, на фотографии слева расположены герметичные климатические камеры. Их задача — создать внутри камеры различные климатические условия, чаще всего холодильники тестируют в условиях повышенных температур.

48.

Например, в этой камере температура воздуха около 43 градусов тепла. Холодильники в этой камере тестируют подключенными к сети и отключенными от нее, а также с открытыми дверями. На каждый холодильник навешана уйма датчиков, которые передают на обработку множество высокоточных данных.

49.

А вот это одно из самых интересных мест на заводе — «тихая» комната. Если зайти сюда и запереть за собой тяжелую и толстую дверь, то воцарится мертвая тишина. Листы плексигласа разной формы, висящие под причудливыми углами под потолком, служат для отражения звуков таким образом, чтобы во всех частях комнаты звук был один и тот же. В центре комнаты стоит штатив, на котором медленно крутится кронштейн с микрофоном. Таким образом измеряется уровень шума, который издается холодильниками, работающими в комнате. Главная цель инженеров, которая достигается при помощи этой комнаты, — снижение уровня шума при работе холодильников. Нам рассказали, что эта комната уникальна в своем роде и что сюда иногда напрашиваются в гости сотрудники других компаний, чтобы измерить шум в своих устройствах.

Если зайти сюда и запереть за собой тяжелую и толстую дверь, то воцарится мертвая тишина. Листы плексигласа разной формы, висящие под причудливыми углами под потолком, служат для отражения звуков таким образом, чтобы во всех частях комнаты звук был один и тот же. В центре комнаты стоит штатив, на котором медленно крутится кронштейн с микрофоном. Таким образом измеряется уровень шума, который издается холодильниками, работающими в комнате. Главная цель инженеров, которая достигается при помощи этой комнаты, — снижение уровня шума при работе холодильников. Нам рассказали, что эта комната уникальна в своем роде и что сюда иногда напрашиваются в гости сотрудники других компаний, чтобы измерить шум в своих устройствах.

50.

В этом помещении лаборатории холодильники проходят тесты на износ и устойчивость при различных физических воздействиях. Две установки справа без перерыва открывают и закрывают двери и ящики холодильника заданное количество раз, после чего сотрудники измеряют уровень износа деталей. Чуть дальше стоит вибростенд. Он эмулирует перемещения тяжелых предметов во время движения в кузове грузовых автомобилей. Дороги в нашей стране сами знаете какие, и это также учитывается при проектировании и тестировании новых моделей. Еще дальше, за клеткой, стоит лифт, назначение которого — приподнять и резко отпустить холодильник. Так холодильники проверяются на возможные последствия после падения. А желтый стенд слева — это эмулятор резкой остановки транспортного средства с холодильниками на борту. Холодильник цепляется тросом и вместе с площадкой приподнимается влево и вверх. После нажатия кнопки площадка с холодильником катится вниз и с громким грохотом ударяется об «стену». Вот такие суровые испытания должны выдержать холодильники, произведенные здесь!

Чуть дальше стоит вибростенд. Он эмулирует перемещения тяжелых предметов во время движения в кузове грузовых автомобилей. Дороги в нашей стране сами знаете какие, и это также учитывается при проектировании и тестировании новых моделей. Еще дальше, за клеткой, стоит лифт, назначение которого — приподнять и резко отпустить холодильник. Так холодильники проверяются на возможные последствия после падения. А желтый стенд слева — это эмулятор резкой остановки транспортного средства с холодильниками на борту. Холодильник цепляется тросом и вместе с площадкой приподнимается влево и вверх. После нажатия кнопки площадка с холодильником катится вниз и с громким грохотом ударяется об «стену». Вот такие суровые испытания должны выдержать холодильники, произведенные здесь!

51.

Для максимальной реалистичности полки и ящики холодильника при тестировании на износ заполняют грузиками. Сотрудники лаборатории рассказали еще про один тест. В розетку включается тепловая пушка и ставится внутрь холодильника. Это тест на температурную устойчивость внутренностей холодильника, ничего со временем не должно растаять и поплыть.

Это тест на температурную устойчивость внутренностей холодильника, ничего со временем не должно растаять и поплыть.

52.

Вот так делают холодильники, которые потом используются по назначению в наших квартирах.

53.

Холодильник Бош: отзывы покупателей и специалистов

Концерн Bosch, специализирующийся на производстве бытовых приборов и инструментов является лидером в своей отрасли. Холодильники Бош, по отзывам специалистов, являются лучшими в среднем ценовом сегменте.

Производственные площадки по сборке холодильников