Обозначение на чертежах допусков формы и взаимного расположения поверхностей

Обозначение на чертежах допусков формы и взаимного расположения поверхностей

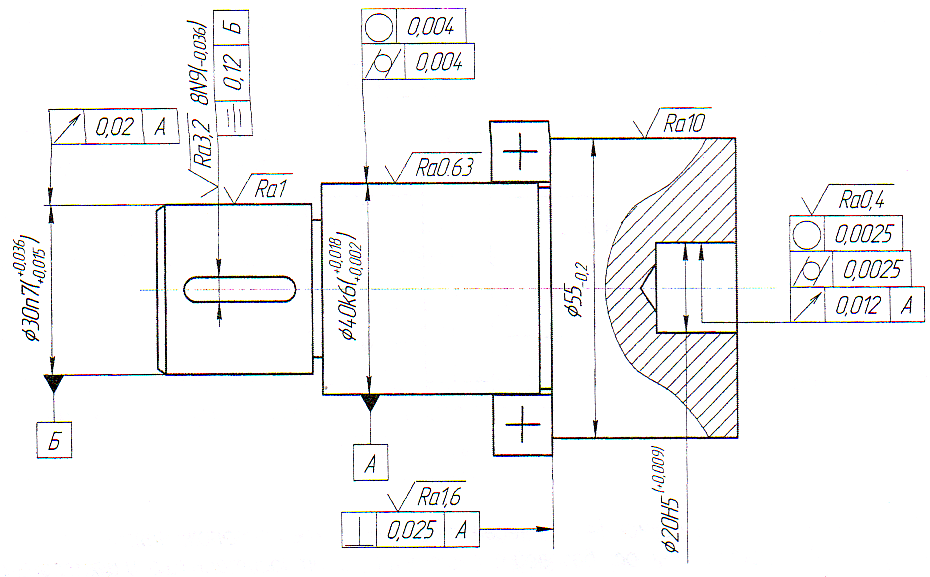

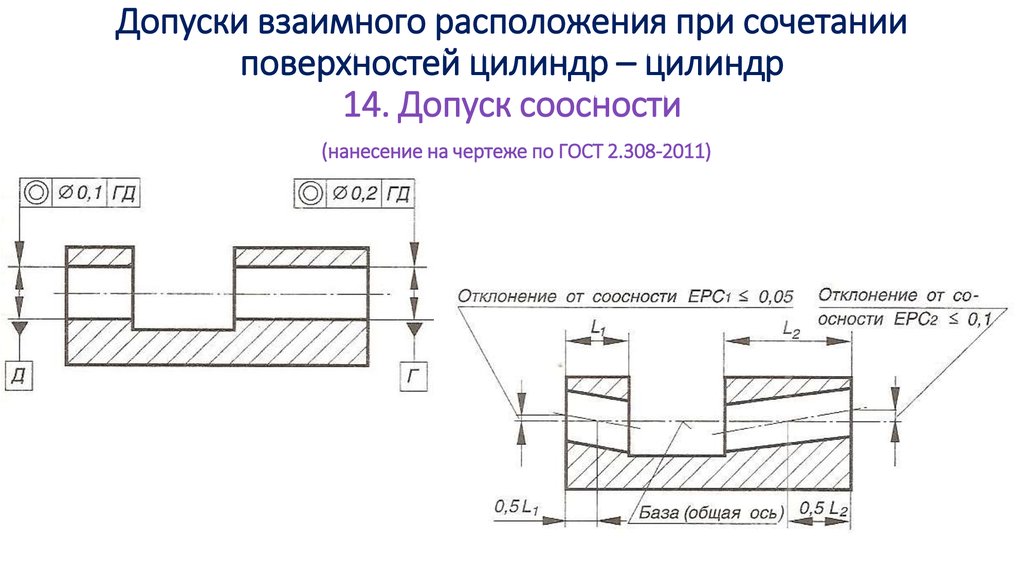

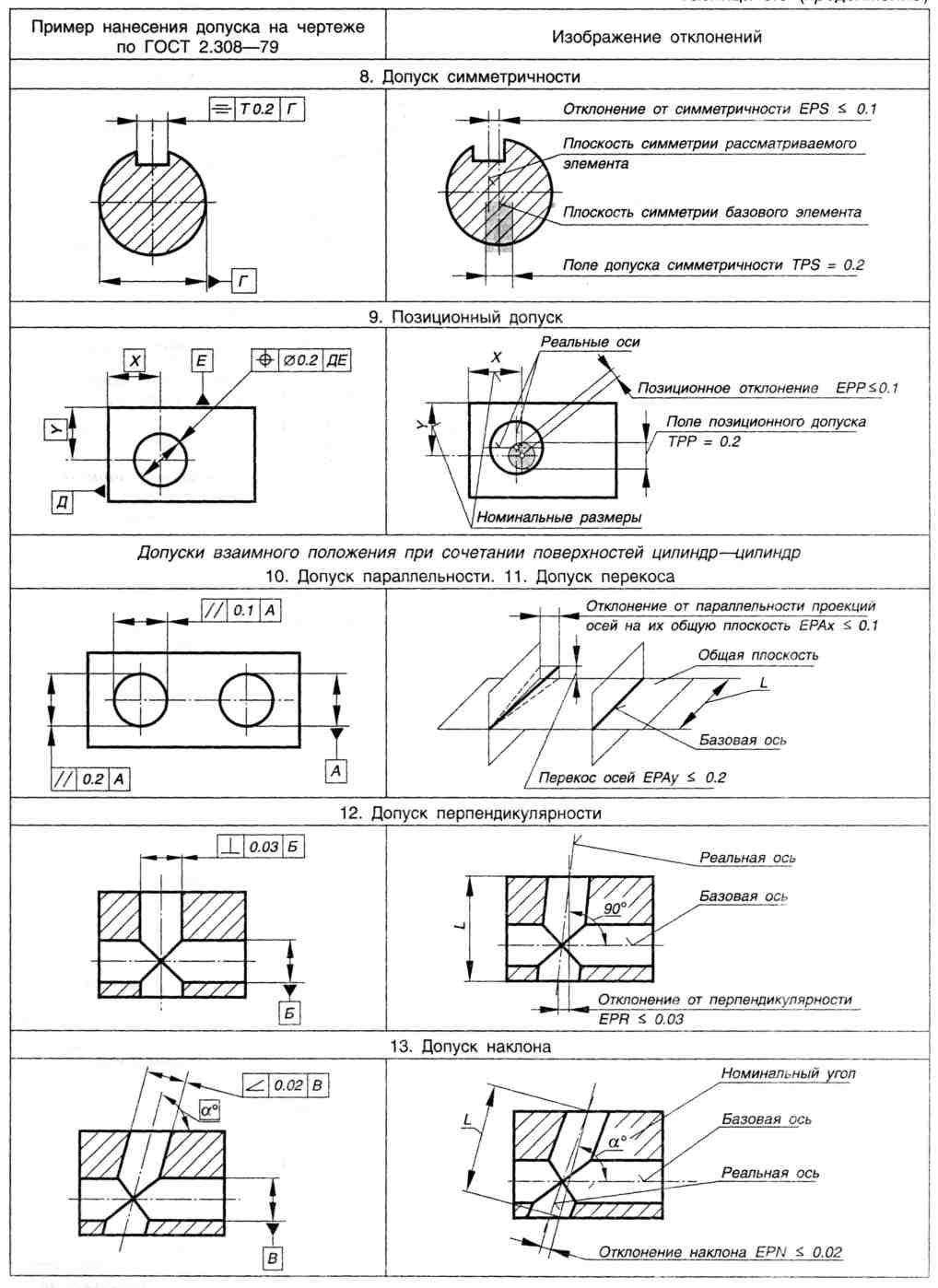

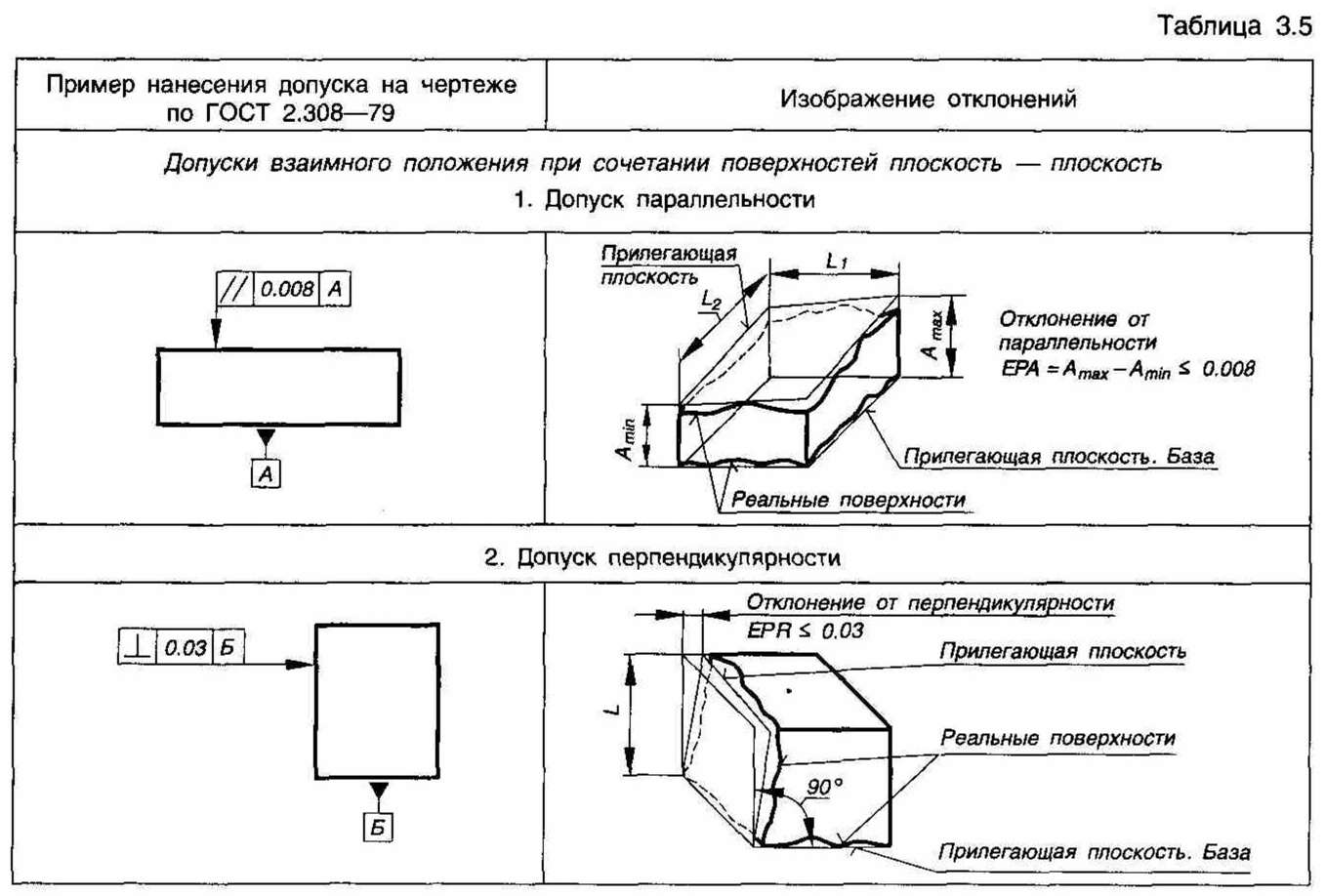

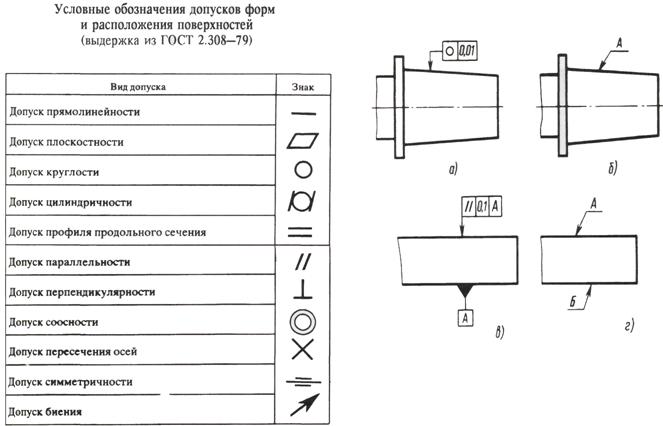

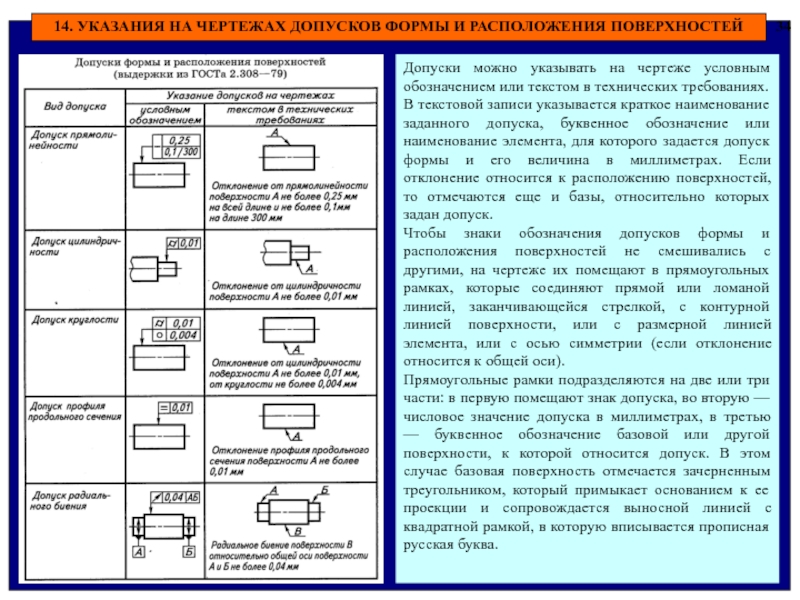

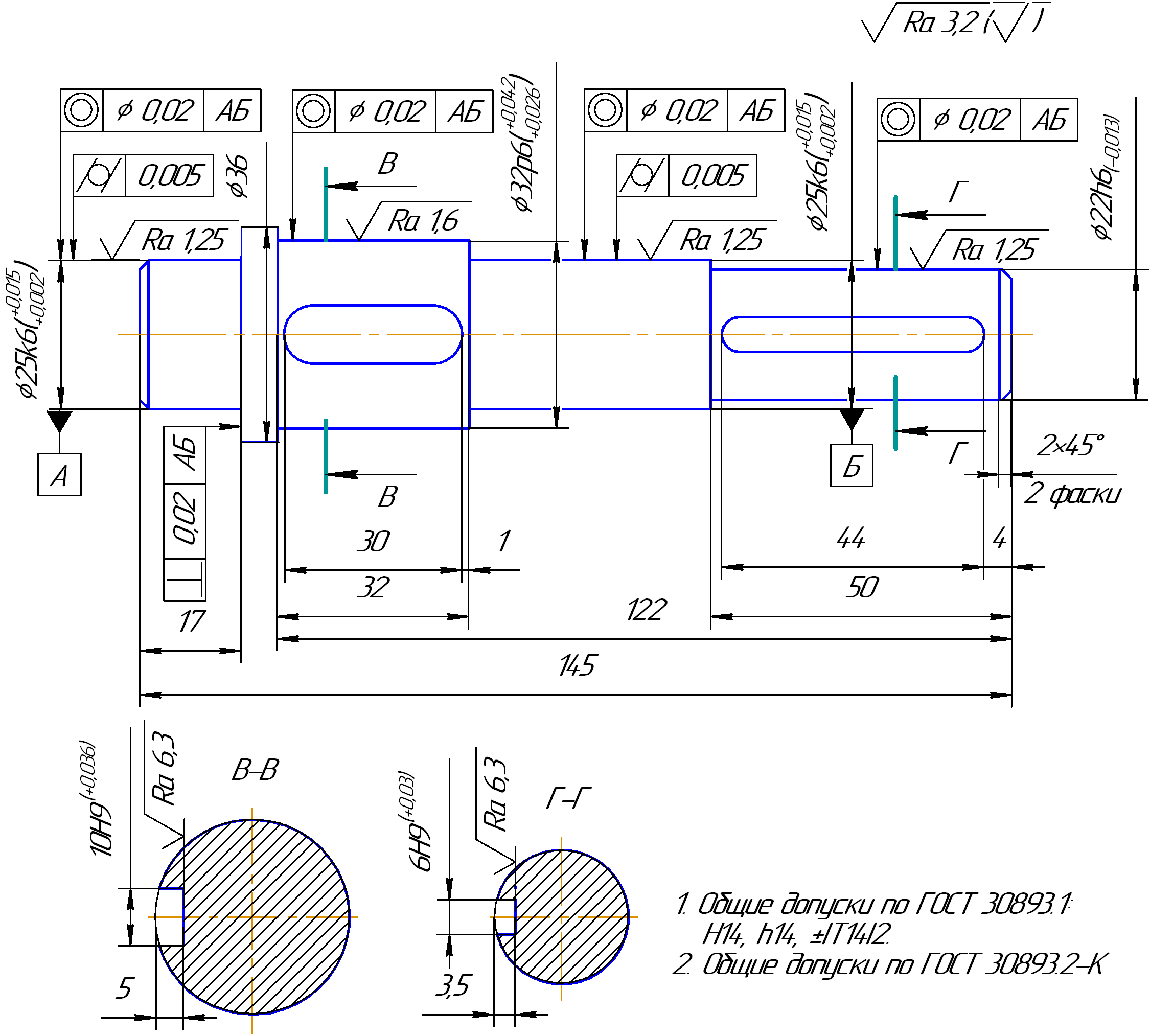

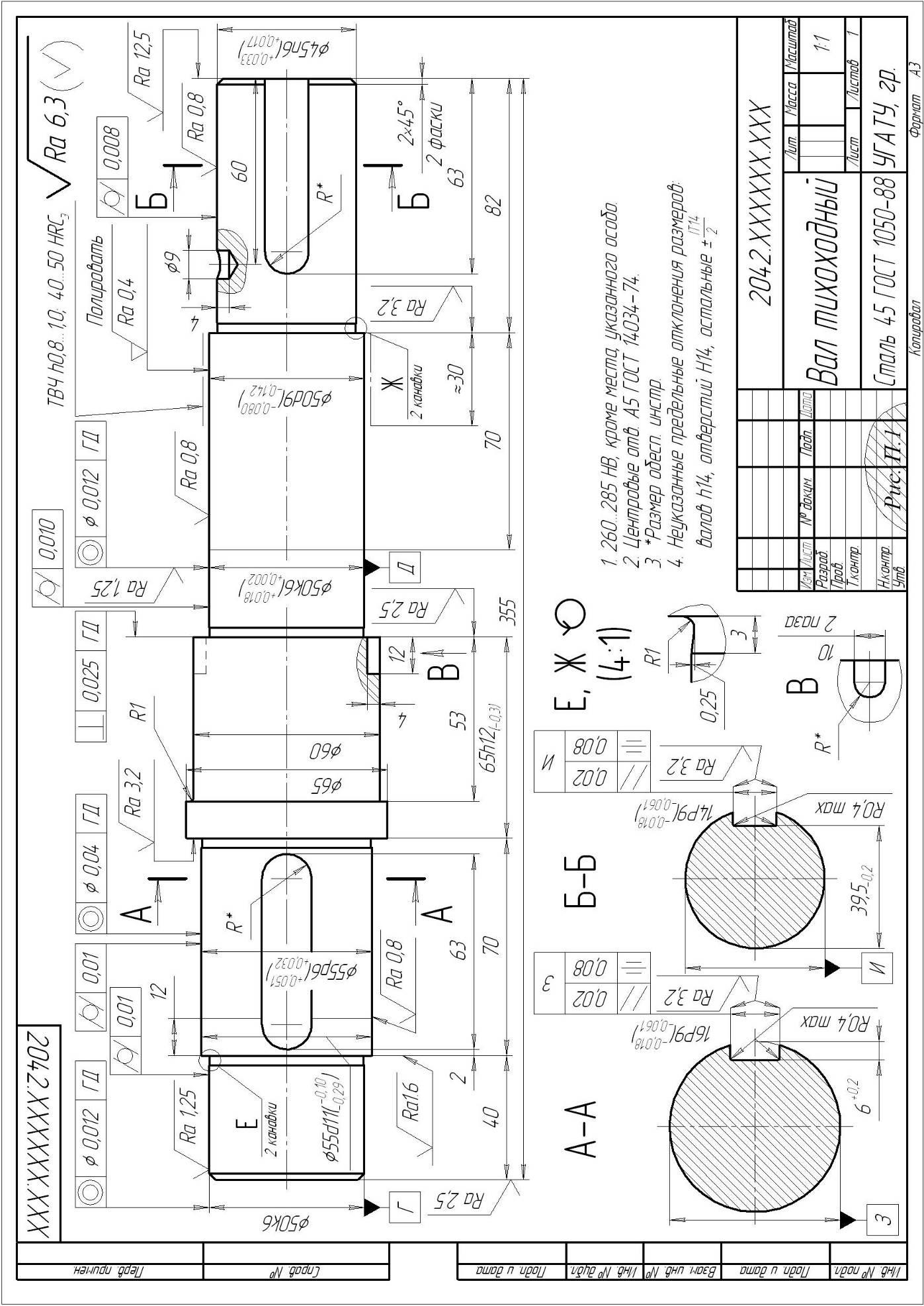

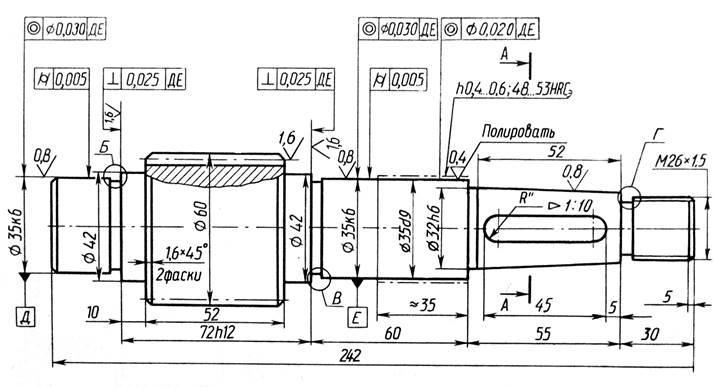

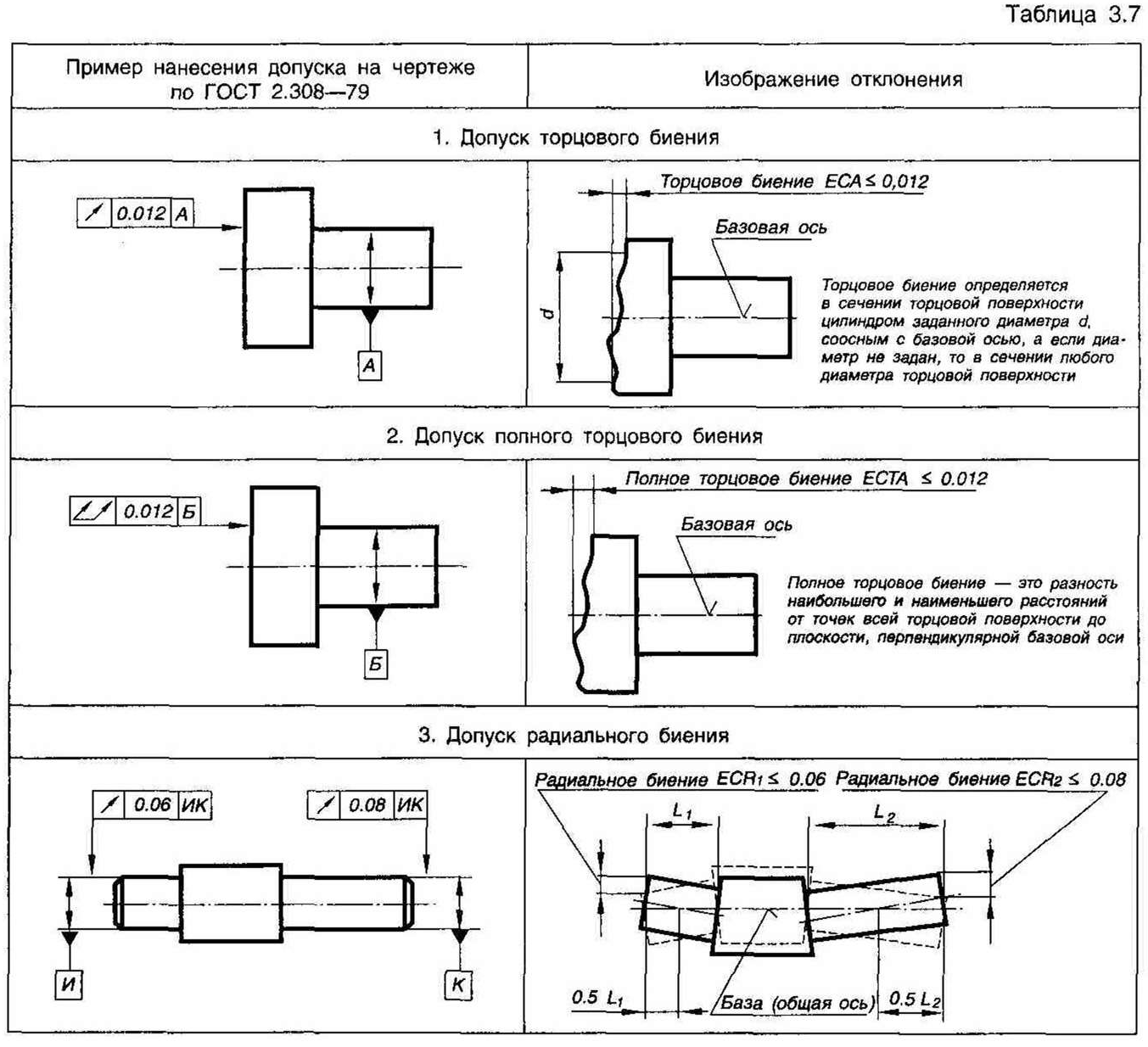

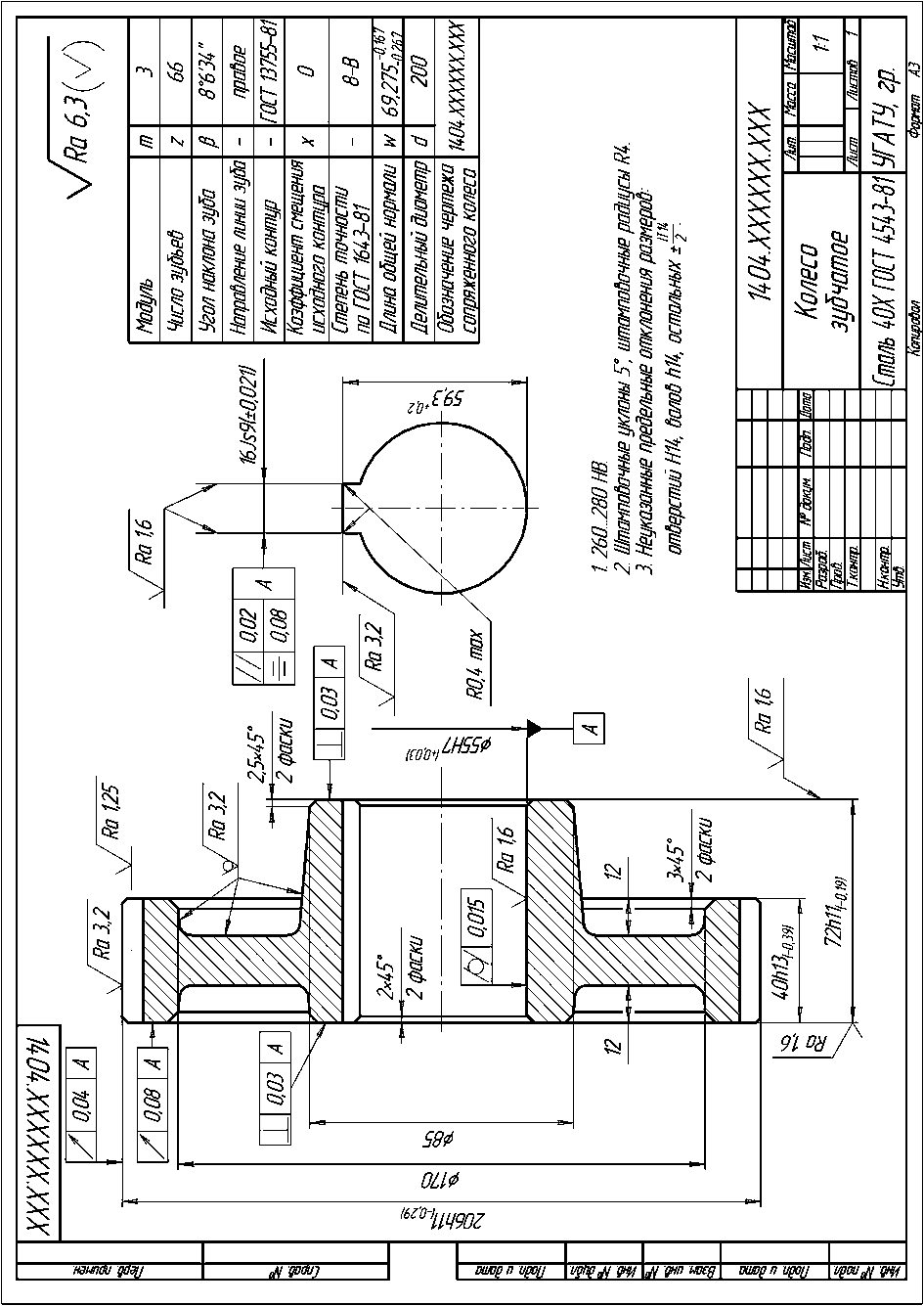

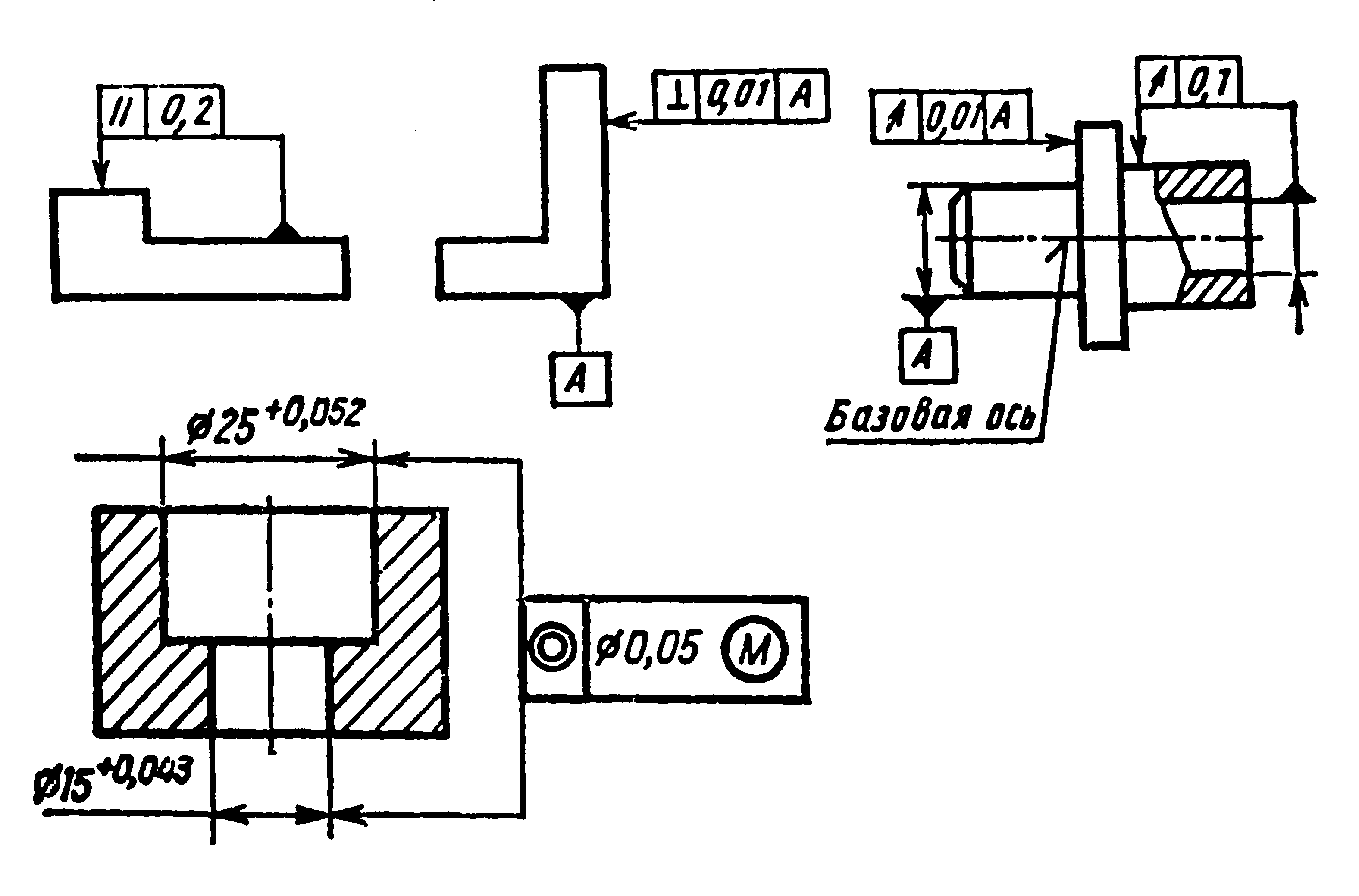

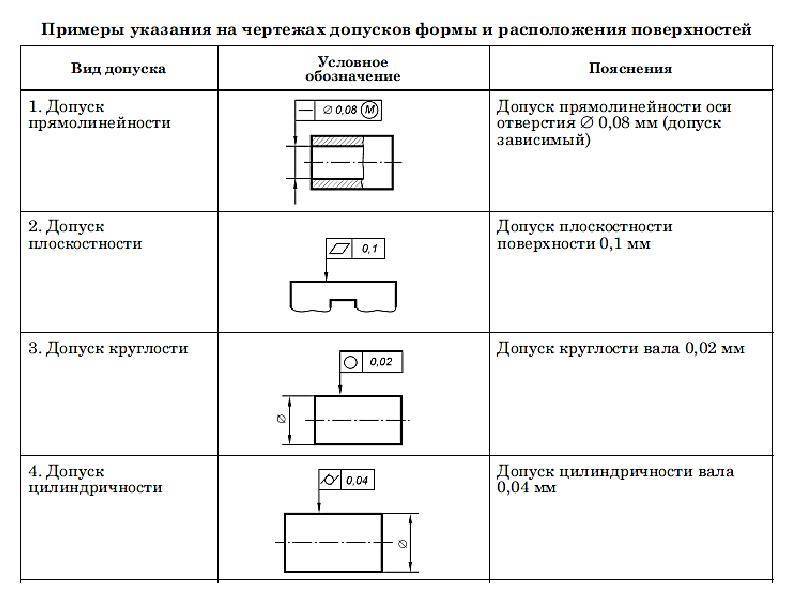

Допуски формы и расположения поверхностей указывают на чертежах условными обозначениями или текстом в технических требованиях. Применение условных обозначений предпочтительно. Обозначения на чертежах допусков формы и расположения поверхностей выполняют по ГОСТ 2.308—79.

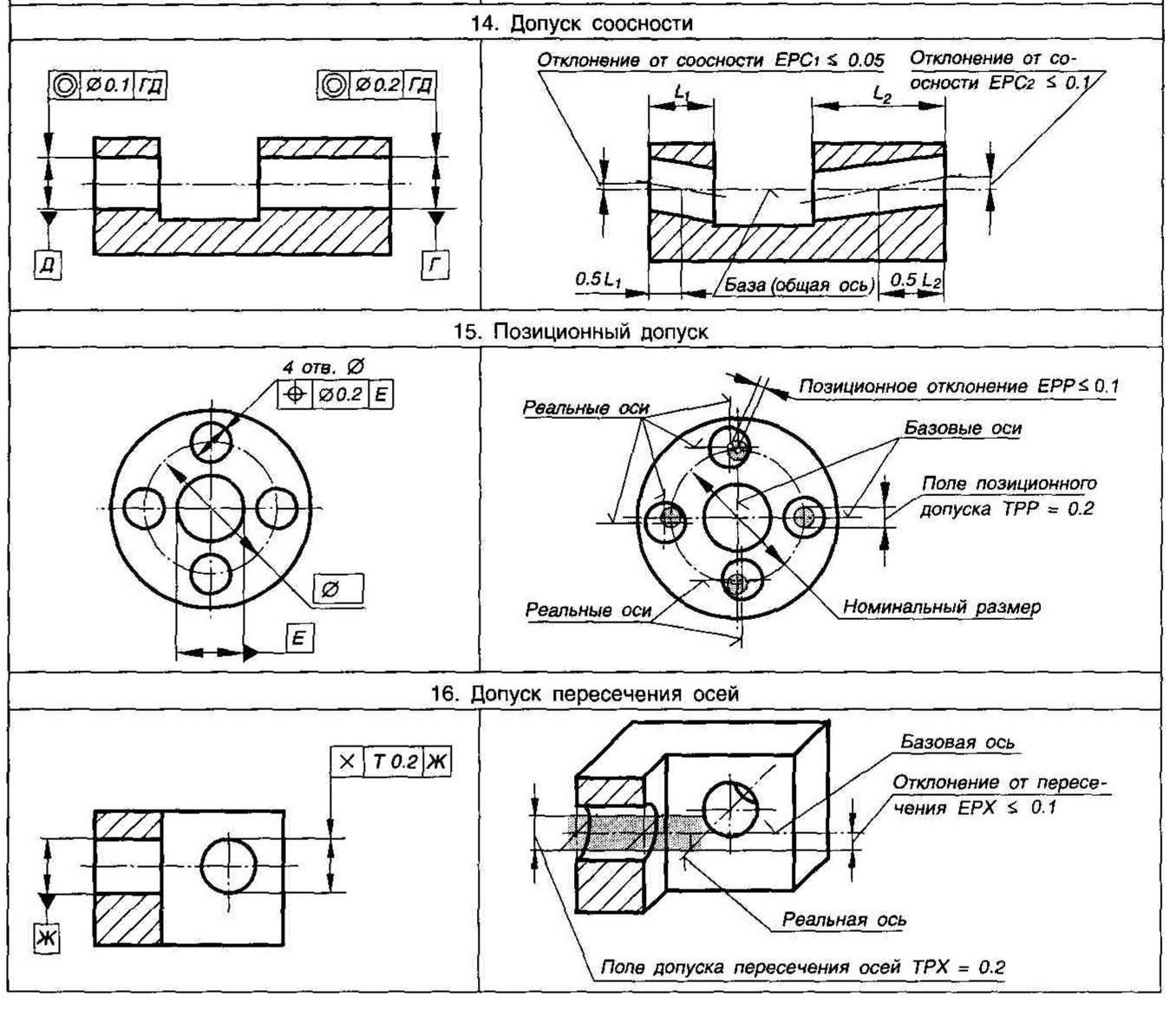

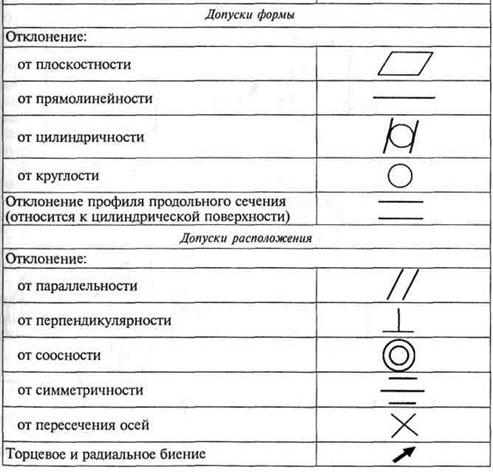

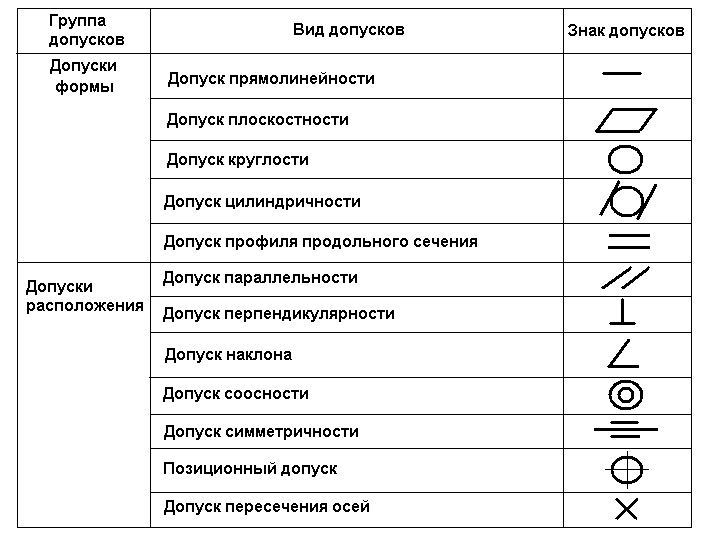

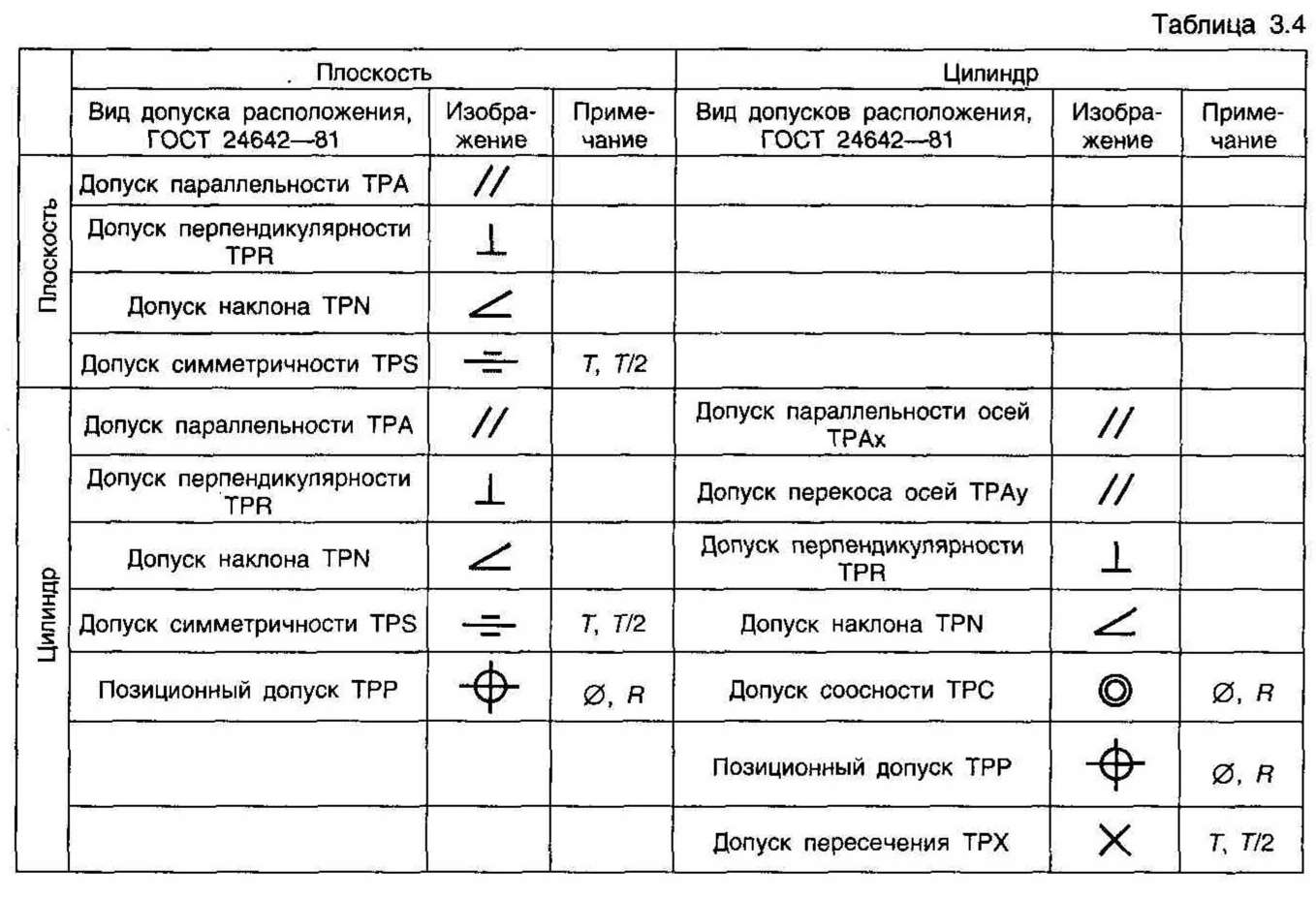

В табл.1 приведены условные обозначения допусков формы и расположения поверхностей и суммарные допуски формы и расположения поверхностей.

Таблица 1 — Условные обозначения допусков формы и расположения поверхностей

Группа допусков | Допуск (вид) | Условный знак |

Допуски формы | Прямолинейности | |

Плоскостности | ||

Круглости | ||

Цилиндричности | ||

Профиля продольного сечения | ||

Допуски расположения | Параллельности | |

Перпендикулярности | ||

Наклона | ||

Соосности | ||

Симметричности | ||

Позиционный | ||

Пересечения осей | ||

Суммарные допуски формы и расположения | Радиального биения Торцевого биения Биения в заданном направлении | |

Полного радиального биения Полного торцевого биения | ||

Заданного профиля Формы заданной поверхности | ||

Условные

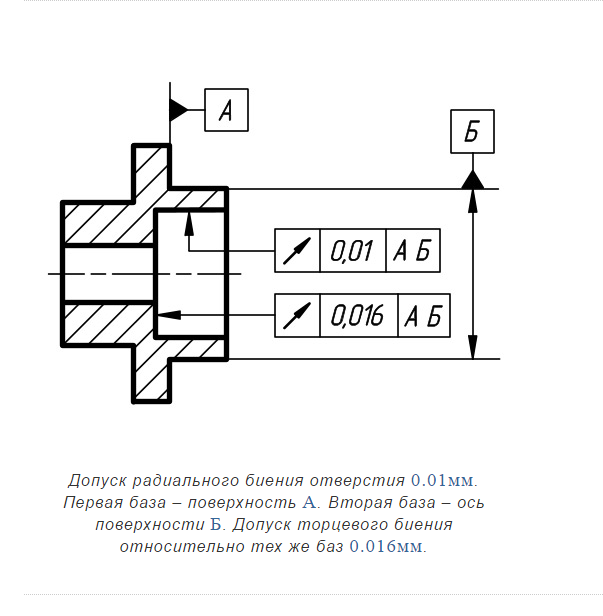

обозначения допусков помещают в прямоугольную рамку, разделенную на

две или три части (рис. 1, а). В первой проставляют условный

знак допуска, во второй — числовое значение допуска в миллиметрах, в

третьей — буквенное обозначение базы или другой поверхности, к которой

относится отклонение.

1, а). В первой проставляют условный

знак допуска, во второй — числовое значение допуска в миллиметрах, в

третьей — буквенное обозначение базы или другой поверхности, к которой

относится отклонение.

С элементом, к которому относится допуск, рамку соединяют прямой или ломаной линией, заканчивающейся стрелкой (рис. 1, б).

Если

допуск относится к поверхности или ее профилю, то рамку соединяют с

контурной линией поверхности или ее продолжением. При этом соединительная

линия не должна быть продолжением размерной рамки. Если же допуск относится

к оси или плоскости симметрии, то соединительная линия должна быть продолжением

размерной линии (рис. 1, в).

Если же допуск относится

к оси или плоскости симметрии, то соединительная линия должна быть продолжением

размерной линии (рис. 1, в).

Направление отрезка соединительной линии, заканчивающегося стрелкой, должно соответствовать направлению линии измерения отклонения.

Базовую поверхность, ось или плоскость симметрии обозначают равносторонним зачерненным треугольником и соединяют с рамкой по тем же правилам, что и стрелку.

Рисунок 1 – Условные обозначения допусков расположения и формы на чертежах

Чтобы

не затемнять чертеж, при необходимости разрешается базовую или другую

поверхность, к которой относится отклонение, обозначать прописной буквой,

вписываемой в третью часть рамки (рис. 1, г). Эту же букву вписывают

в квадратную рамку, которую соединяют с обозначаемой поверхностью линией,

заканчивающейся треугольником или стрелкой, в зависимости от того, обозначает

она базу или небазовую поверхность.

Указанный в рамке допуск формы или расположения поверхности относится ко всей длине поверхности. Если же допуск относится к участку поверхности заданной длины, то ее указы-вают после предельного отклонения, отделяя наклонной чертой (рис. 1, д). При необходимости допуск ко всей длине указывают над допуском к заданной длине.

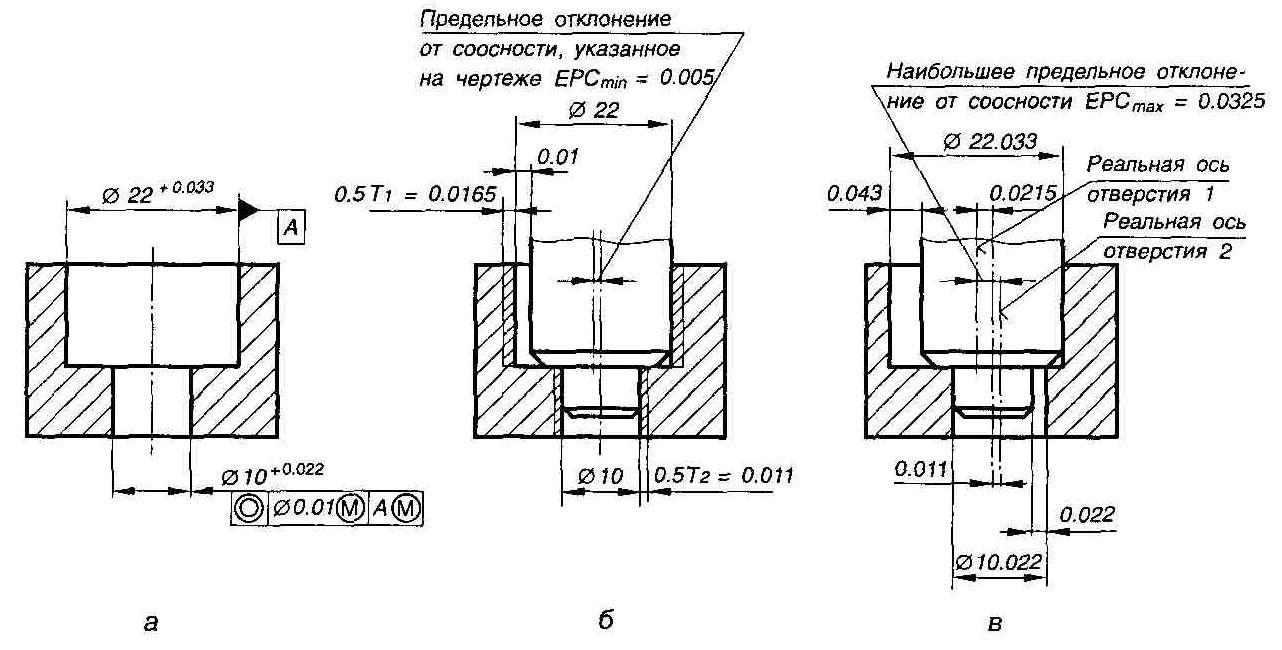

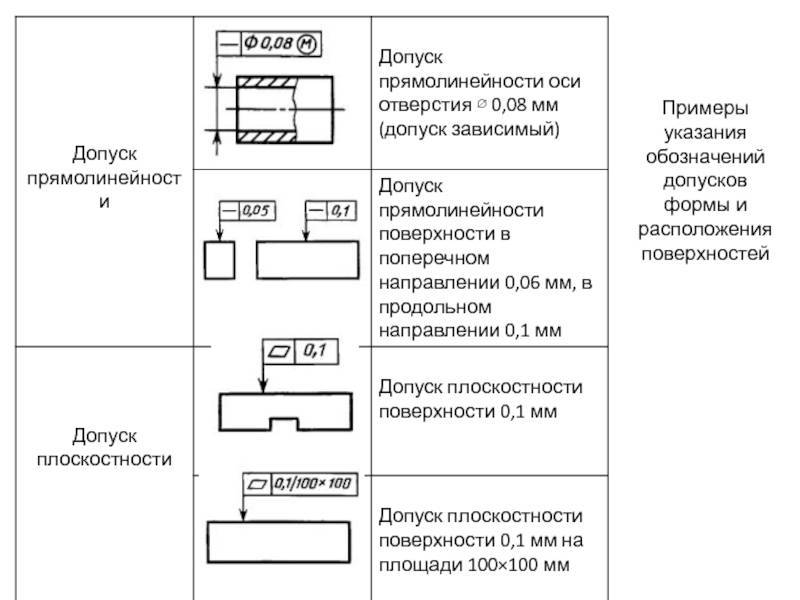

Зависимые допуски расположения поверхностей обозначают знаком , который помещают после числового значения допуска (рис. 2).

Рисунок 2 – Обозначение зависимого допуска

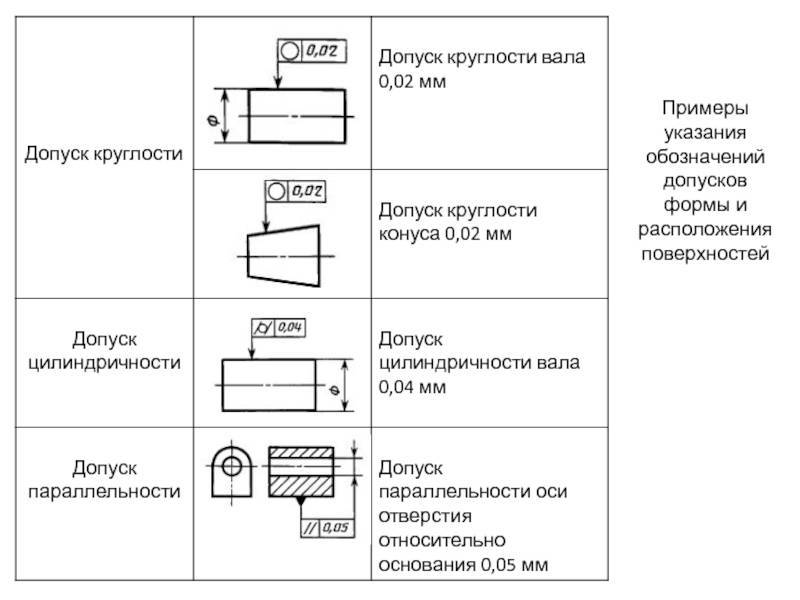

Если допуски формы не указаны на чертеже, то допускаются любые отклонения формы в пределах поля допуска рассматриваемого элемента. Если у элементов указаны допуски параллельности, перпендикулярности, наклона или торцевого биения, то в соответствии с

ГОСТ 25069—81 неуказанный допуск плоскостности или прямолинейности равен указанному допуску расположения или торцевого биения. Примеры обозначений на чертежах допусков формы и

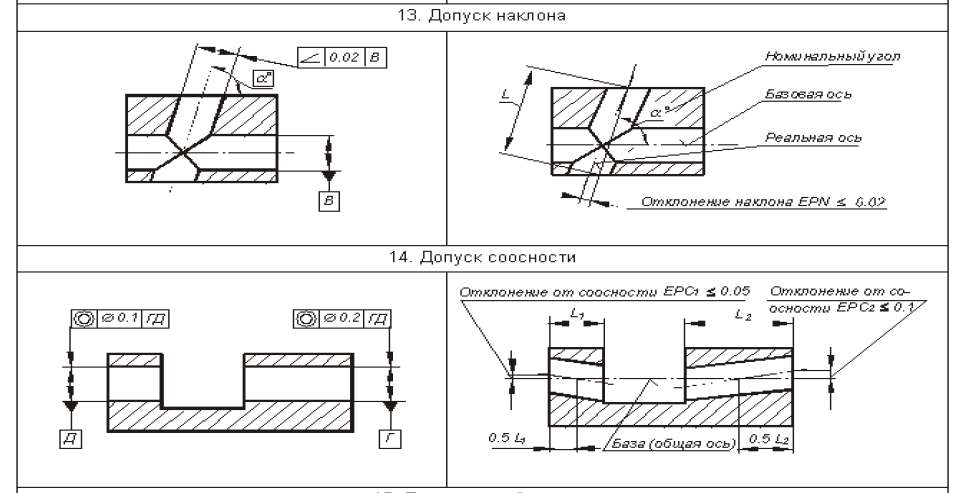

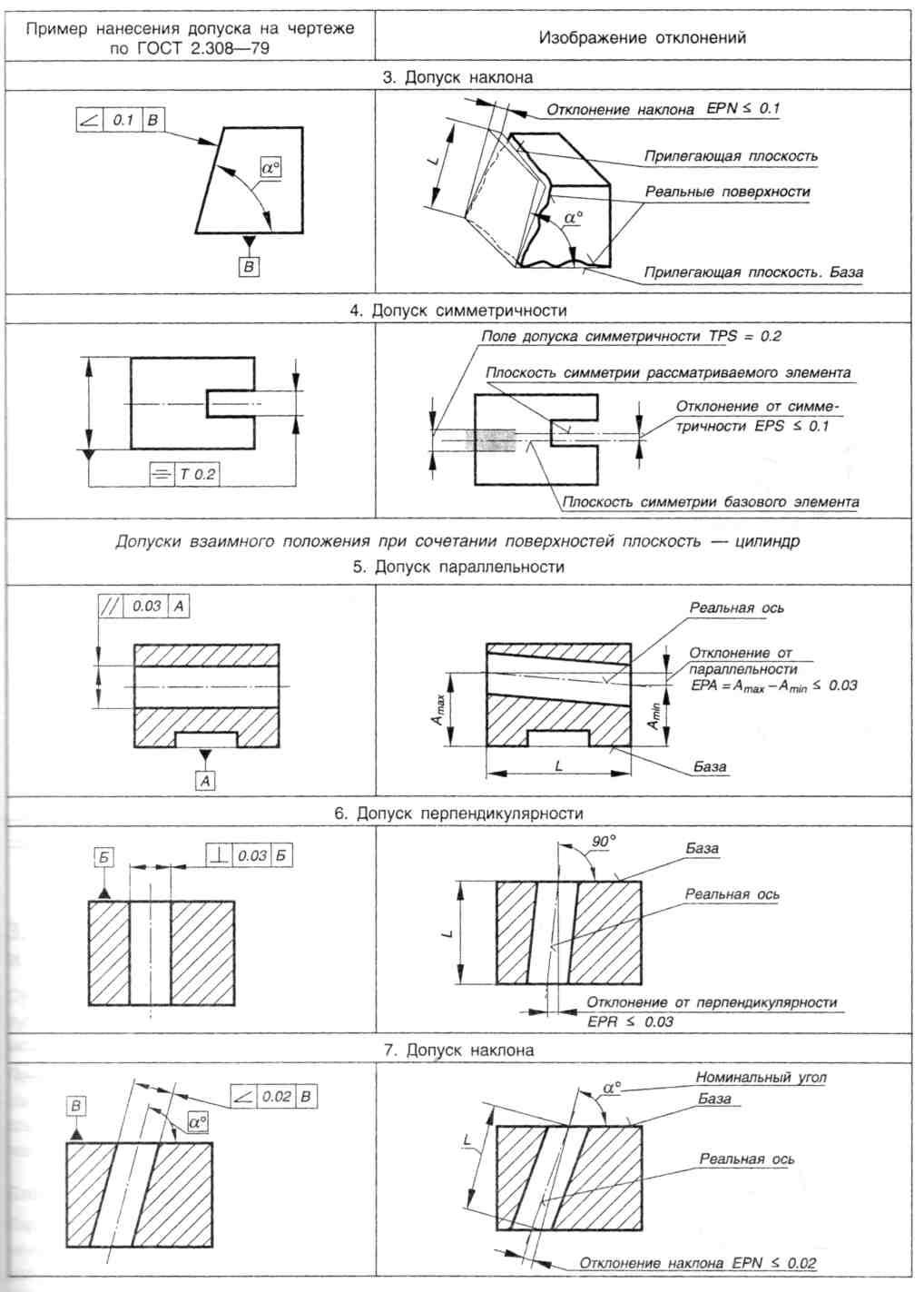

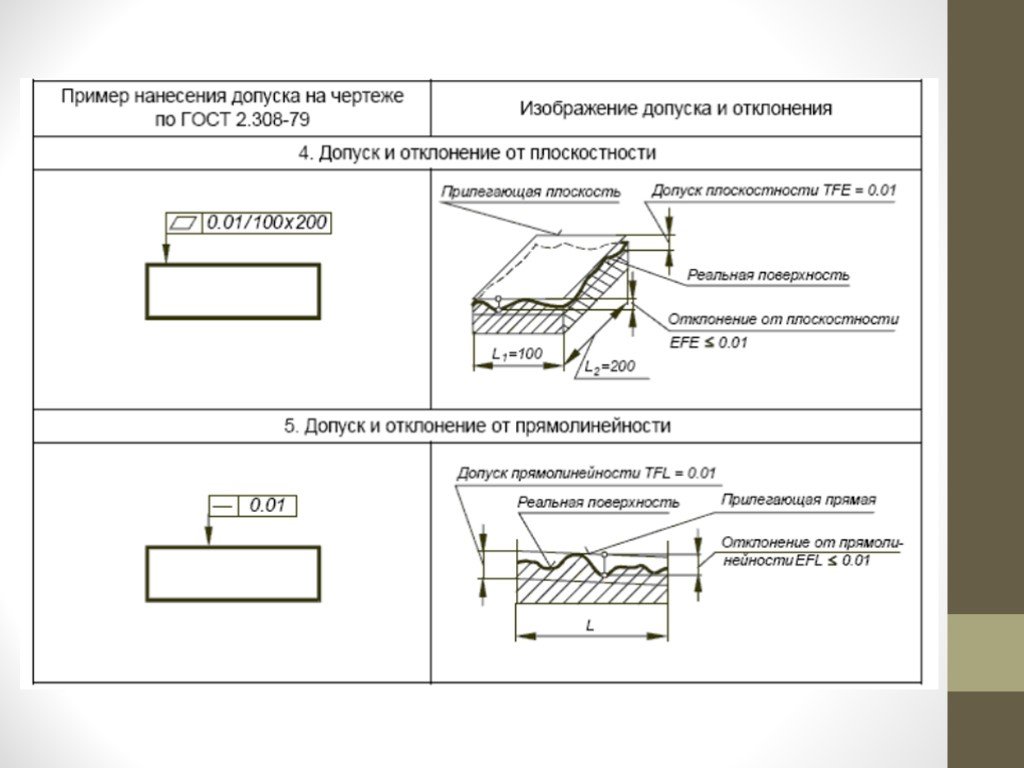

расположения поверхностей приведены в табл. 2.

Примеры обозначений на чертежах допусков формы и

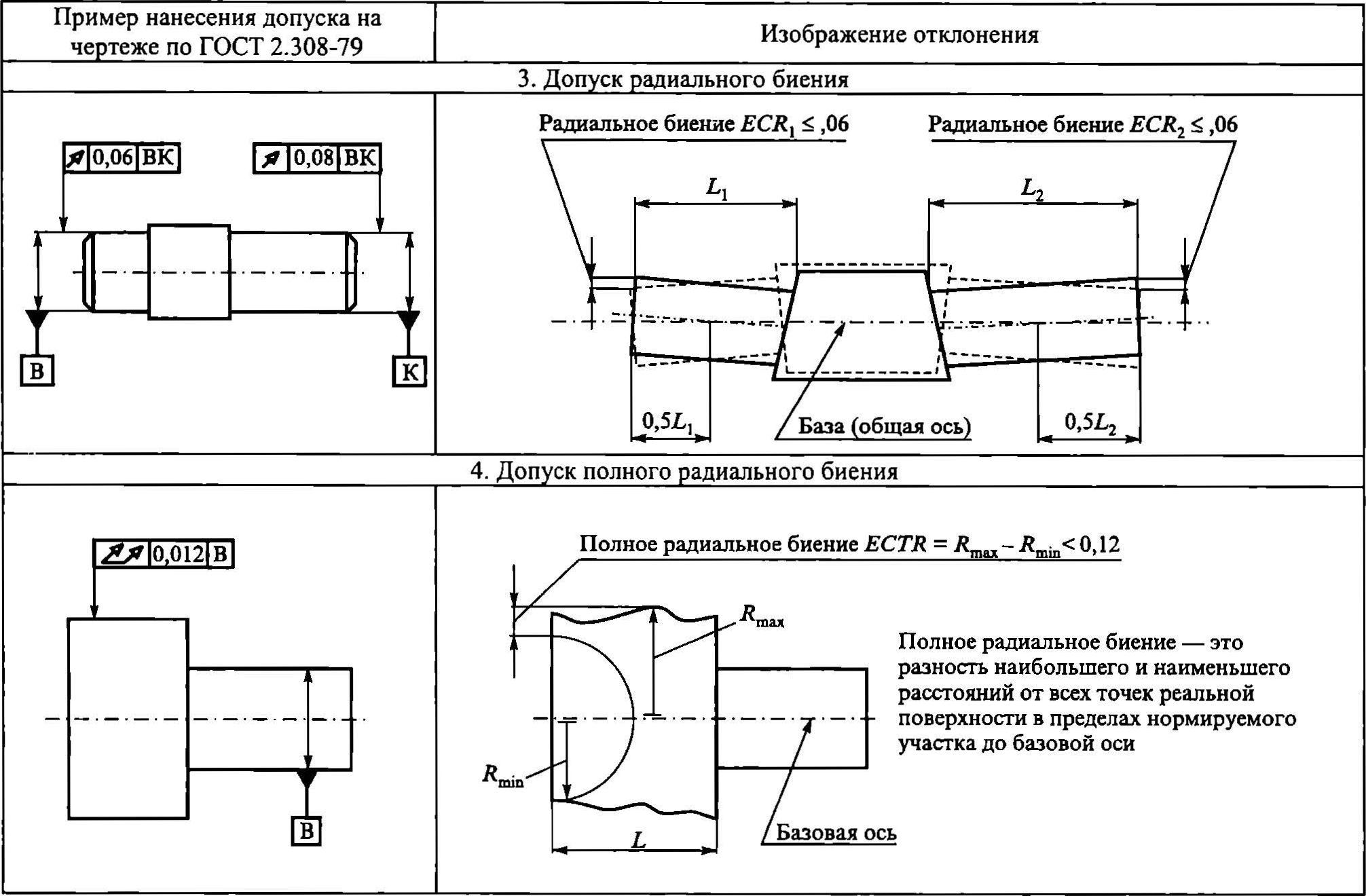

расположения поверхностей приведены в табл. 2.Таблица 2 — Примеры условных обозначений допусков формы и расположения

Элемент условного обозначения | Пример условного обозначения | Пояснение |

Нормируемый участок

| Допуск относится ко всей поверхности (длине) элемента

Допуск относится к любому участку поверхности (элемента), имеющему заданную длину (или площадь)

Допуск относится к нормируемому участку, расположенному в определенном месте (участок обозначают штрихпунктирной линией и указывают размер)

| |

| База | Знак базы — зачерненный равносторонний треугольник с высотой, равной размеру шрифта размерных чисел

Если соединение рамки, имеющей обозначение допуска с базой, неудобно, то базу обозначают прописной буквой и указывают ее в третьем поле рамки допуска | |

Зависимый допуск | Числовое значение зависимого допуска связано с действительными размерами нормируемого и базового элементов

| |

| Повторяющиеся допуски, обозначаемые одним и тем же условным знаком и имеющие одно и то же числовое значение

|

Допуски формы и расположения поверхностей

ГОСТ 2. 308 – 79

308 – 79

На технических чертежах обязательно обозначаются отклонения с указанием их символических обозначений, а также полных и кратких наименований. Указание условных обозначений в такой документации производится с помощью специальных графических символов.

Различные условные обозначения необходимы для того, чтобы на чертежах указывать допуски расположения и формы поверхностей.

Прямолинейность

Плоскостность

Допуск круглости

Цилиндричность

Продольное сечение

Параллельность

Перпендикулярность

Допуск наклона

Соосность

Симметричность

Позиционный допуск

Допуск пересечения осей

Биение

Полное биение

Заданный профиль

Заданная поверхность

Суммарный допуск

Нанесение отклонения на чертеже

Указание отклонений на чертежах производится с помощью текстовых записей на полях, в специально предназначенных для этого местах, а также условными обозначениями.

Текстовые записи чаще всего используют в тех случаях, когда применение условных обозначений грозит привести к «затемнению» чертежа, или в тех случаях, когда только с их помощью можно в полном объеме указать технические требования к детали.

Текстовые записи включают в себя такие обязательные элементы, как краткое наименование предусмотренного разработчиками отклонения, а также наименование элемента или его буквенное обозначение. Величины предельных отклонений номинируются в миллиметрах. В тех случаях, когда помечаются отклонения, относящиеся к взаимному расположению поверхностей, то в обязательном порядке указываются те базы, относительно которых они задаются. Это могут быть плоскости симметрии, общие оси, линии и т.п.

Чтобы те допуски, которые относятся к расположению поверхностей и отклонениям форм, не были перемешаны с другими допусками, их указывают в специальных рамках прямоугольной формы, соединенных выносными или другими линиями с контурными линиями поверхностей, осями симметрии или размерными линиями. При этом рамки делятся на две или три части, в первой из которых указывается символ отклонения, во второй – его предельная величина, а в третьей (при необходимости) – обозначение базовой поверхности.

При этом рамки делятся на две или три части, в первой из которых указывается символ отклонения, во второй – его предельная величина, а в третьей (при необходимости) – обозначение базовой поверхности.

Производственные погрешности

Разрабатывая технологические процессы, с помощью которых будет осуществляться изготовление той или иной продукции, инженеры решают немало разнообразных задач. Одной из них является обеспечение размеров, которые в точности будут соответствовать указанным на чертежах, а также правильности взаимного расположения поверхностей обрабатываемых деталей и их надлежащей формы.

Поскольку при изготовлении любой детали производственные погрешности различных операций обработки накапливаются, то их итоговая величина подлежит только приблизительной оценке.

Как известно, при выполнении различных производственных операций на технологическом станочном оборудовании его отдельные части испытывают на себе воздействие усилий резания, которые могут достигать (и обычно достигают) существенных величин и вызывать значительные деформации.

Упругая система «станок – инструмент – деталь» в процессе функционирования может подвергаться значительным вибрационным нагрузкам, которые нередко приводят к возникновению серьезных производственных погрешностей. Кроме того, дополнительные погрешности образуются ввиду физического износа отдельных деталей обрабатывающего оборудования.

Износ режущего инструмента и погрешности его изготовления также существенно влияют на итоговую точность обработки деталей. При этом погрешности возникают тогда, когда используется профильный или мерный инструмент (развертки, зенкеры, профильные резцы, резьбонарезной инструмент и т.п.). Дело в том, что во время обработки те отклонения, которые имеют его поверхности, полностью «копируются» на поверхностях деталей. Помимо указанных погрешностей существует еще и немало других.

Исходя из сказанного выше, можно констатировать, что в условиях реального производства возникновение погрешностей поверхностей деталей является неизбежным процессом.

Принципы толерантности | Технический проект

Допуск – это общая величина, на которую может изменяться размер, и это разница между верхним (максимальным) и нижним (минимальным) пределами. Поскольку невозможно сделать все точно по размеру, на производственных чертежах используются допуски для контроля деталей .

Поскольку невозможно сделать все точно по размеру, на производственных чертежах используются допуски для контроля деталей .

Когда нужны допуски?

В частности, назначаются допуски к сопрягаемым частям в сборе. Например, в случае, когда прорезь в детали должна вместить другую деталь. Одним из больших преимуществ использования допусков является то, что он допускает взаимозаменяемых частей, , что позволяет заменять отдельные детали.

Допуски могут быть выражены несколькими способами:

1. Прямые пределы или как значения допуска , примененные непосредственно к размеру.

2. Геометрические допуски , обозначенный специальными символами, относящимися к поверхностям деталей.

3. Примечания , относящиеся к особым условиям , обычно помещаются рядом с соответствующими размерами.

Пример: однопредельный допуск , который ограничивает максимальный или минимальный размер элемента или пространства, оставляя другой предел размера неуказанным.

4. Примечание общего допуска в основной надписи.

- Общие допуски указаны в примечании или в основной надписи. Общее примечание о допуске будет выглядеть так:

Сохраняются все десятичные размеры

до ± 0,002 дюйма

нижний предел 0,498

- Для метрических размеров примечание будет аналогичным:

Сохранение всех метрических размеров

до ± 0,05

Это означает, что такому размеру, как 65,00, будет присвоен допуск ± 0,05, в результате чего верхний предел составит 65,05, а нижний предел — 64,95.

- Если используются дробные размеры, общее примечание может быть:

Все дробные размеры ± 1/64 дюйма

Если не указано иное

- Угловые размеры могут быть допущены с помощью примечания, например:

Все угловые допуски ± 1 градус

- Другой общий метод допусков определяет допуски на размеры с точки зрения числа знаков после запятой в размерах следующим образом:

Если не указано иное,

Допуски следующие:

Десятичные дюймы:

x = ±. 200

200

хх = ± 0,010

ххх = ± 0,005

или

Если не указано иное,

1 разряд после запятой +/- .1

2 знак после запятой +/- .03

3 знака после запятой +/- .008

Миллиметры:

x = ± 0,5

x.x = ± 0,3

x.xx = ± 0,1 9 0013

x.xxx = ± 0,05

В этом методе применяемый размер к каждой функции автоматически определяет требуемый допуск. Фактические допуски могут варьироваться от одной компании к другой, но приведенные здесь являются общими допусками для обрабатываемых деталей.

Общие допуски могут содержать только один набор цифр, если все размеры имеют одинаковое количество знаков после запятой.

Если размер имеет допуск, добавленный непосредственно к нему, этот допуск заменяет общее примечание о допуске. Допуск, добавленный к размеру, всегда заменяет стандартный допуск , даже если добавленный допуск больше стандартного допуска.

Прямые ограничения

Допуски можно применять непосредственно к элементам с размерами, используя определение размеров. Это предпочтительный метод ASME; максимальный и минимальный размеры указаны как часть размера.

или

Либо верхний предел помещается над нижним пределом, либо, когда размер написан в одну строку, нижний предел предшествует верхнему пределу, и они разделяются тире или косой чертой :

3,49 — 3,53 3,49/3,53

Положительные и отрицательные допуски

При таком подходе дается базовый размер, за которым следуют знак плюс/минус и значение допуска.

Толерантность может быть односторонней или двусторонней. Односторонний допуск изменяется только в одном направлении, тогда как двусторонний допуск отличается от основного размера в обоих направлениях.

Если отклонение равно в обоих направлениях, то отклонению предшествует символ + . Метод «плюс-минус» можно использовать только в том случае, если оба варианта равны.

Метод «плюс-минус» можно использовать только в том случае, если оба варианта равны.

Важные термины

На рисунке показана система из двух деталей – обработанной детали с прорезью и сопряженной детали – с допусками на размеры. Эти две части используются в качестве примера в стандарте ASME/ANSI для определения важных терминов.

- Размер номинала – общий размер, обыкновенная дробь.

- Базовый размер – теоретический размер, используемый в качестве эталона для применения допусков. Этот размер показан на чертежах в прямоугольной рамке.

- Фактический размер – фактический измеренный размер готовой детали после механической обработки.

- Пределы размера – максимальный и минимальный допустимые размеры, между которыми должен находиться фактический размер. Большее значение для каждой части — верхний предел , а меньшее значение нижний предел .

- Припуск — это минимальный зазор или максимальный натяг между деталями или максимальное натяжение между двумя сопрягаемыми деталями.

Пример . Паз и сопрягаемые детали имеют основные размеры 0,500 дюйма. Нижний и верхний пределы слота составляют 0,498 и 0,502 дюйма соответственно; нижний и верхний пределы сопрягаемых частей 0,495 и 0,497 дюйма.

На рисунке припуск равен 0,001, что означает, что наибольшая посадка достигается, когда паз обрабатывается до наименьшего допустимого размера 0,498, а сопрягаемая деталь обрабатывается до наибольшего допустимого размера 0,497. Разница между 0,498 и 0,497, или 0,001, является допуском.

Допуск — это общее допустимое отклонение размера, т. е. разница между верхним и нижним пределами. Допуск паза в примере составляет 0,004 дюйма (0,502–0,49 дюйма).8 = 0,004), а допуск сопрягаемой детали составляет 0,002 дюйма (0,497 — 0,495 = 0,002). 02 Подходит с зазором происходит, когда две сопрягаемые детали с допуском всегда оставляют место или зазор при сборке.На рисунке выше максимальное значение вала А, которое может быть изготовлено, равно 2,999, а наименьшее отверстие может быть равно 3,000. Вал всегда будет меньше отверстия , в результате минимальный зазор +0,001, также называемый допуском . Максимальный зазор возникает, когда наименьший вал (2,998) соединяется с самым большим отверстием (3,001), что дает разницу +0,003.

Вал всегда будет меньше отверстия , в результате минимальный зазор +0,001, также называемый допуском . Максимальный зазор возникает, когда наименьший вал (2,998) соединяется с самым большим отверстием (3,001), что дает разницу +0,003.

Посадка с натягом происходит, когда две сопрягаемые детали с допуском всегда будут мешать при сборке. Посадка с натягом фиксирует или анкеровки одной детали в другой, как если бы эти две детали были одним целым. На рисунке наименьший размер вала B, который можно изготовить, равен 3,002, а самый большой размер отверстия, который можно изготовить, равен 3,001. Это означает, что вал всегда будет больше отверстия, а минимальный натяг равен -0,001.

Максимальный натяг возникает, когда самое маленькое отверстие (3,000) соединяется с самым большим валом (3,003), что приводит к натягу -0,003.

Чтобы собрать детали в таком состоянии, необходимо растянуть отверстие или сжать вал или применить силу, чтобы вдавить вал в отверстие. Этот вид посадки можно использовать для скрепления двух деталей без использования механических застежек или клея.

Этот вид посадки можно использовать для скрепления двух деталей без использования механических застежек или клея.

Переходник возникает, когда две сопрягаемые детали с допуском иногда будут посажены с натягом, а иногда с зазором при сборке.

На рисунке наименьший размер вала, который можно изготовить, равен 2,998, а максимальный размер отверстия, который можно изготовить, равен 3,001, что дает максимальный зазор +0,003. Самый большой вал, который можно изготовить, равен 3,003, а наименьшее отверстие, которое может быть, равно 3,000, что приводит к максимальному натягу -0,003.

Самая свободная посадка – это разница между наименьшим валом и наибольшим отверстием. самая плотная посадка это разница между самым большим валом и самым маленьким отверстием.

Посадки для отверстий и валов

Аддитивное правило для допусков заключается в том, что допуски, взятые в одном направлении из одной точки отсчета, являются аддитивными. Следствием этого является то, что допуски на одну и ту же точку, взятые с разных направлений, становятся аддитивными. Это может произойти при сборке двух деталей, когда также суммируются накопленные допуски положений точек сопряжения обеих деталей. Эффект называется Набор допусков .

Следствием этого является то, что допуски на одну и ту же точку, взятые с разных направлений, становятся аддитивными. Это может произойти при сборке двух деталей, когда также суммируются накопленные допуски положений точек сопряжения обеих деталей. Эффект называется Набор допусков .

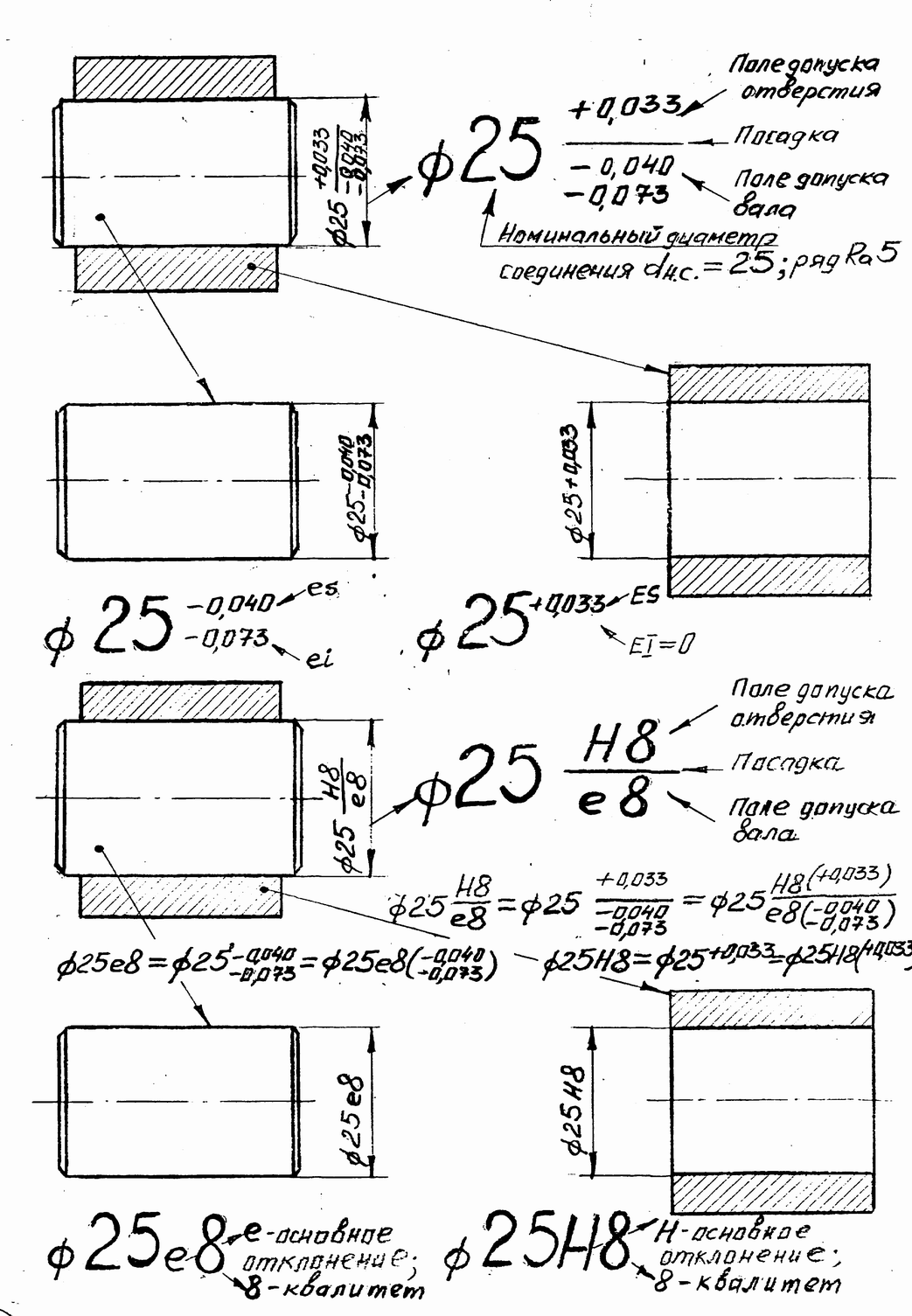

Метрические ограничения и посадки

Стандарты, используемые для метрических измерений, рекомендованы Международной организацией по стандартизации (ISO). Термины, используемые в метрических допусках:

- Базовый размер – точный теоретический размер, которому назначены пределы отклонения и одинаковы для обеих деталей.

- Отклонение – разница между размером детали и базовым размером.

- Верхнее отклонение – разница между максимальным предельным размером и базовым размером.

- Нижнее отклонение – это разница между минимальным пределом размера и базовым размером.

- Основное отклонение – это отклонение, ближайшее к основному размеру (для обеих деталей).

Обозначается буквой.

Обозначается буквой. - Допуск — это разница между максимальным и минимальным размерами детали.

- Зона допуска представляет допуск и его положение относительно основного размера.

Международная степень допуска (IT) – система классификации, представляющая группы допусков, которые различаются в зависимости от основного размера, но имеют одинаковый уровень точности с данной степенью точности. Он обозначается комбинациями IT0, IT1 и IT01–IT16 — всего 18 классов IT.

Например, на следующем рисунке с обозначениями отверстия, вала и их свободной посадки число 9является ИТ-классом.

База отверстий — система посадок, где минимальный размер отверстия является базовым размером. В примере основное отклонение для системы с отверстием обозначено заглавной буквой «H».

Основа вала — система посадок, в которой максимальный размер вала является основным размером. В примере фундаментальное отклонение для системы с основанием вала обозначено строчной буквой «d».

Символы метрических допусков

Сочетание номера класса IT и буквы позиции допуска образует символ допуска, который определяет фактические верхний и нижний пределы детали.

Размер допуска детали определяется базовым размером, за которым следуют буква и число, например 60H9 или 60d9.

Например, обозначение метрической посадки будет выглядеть как 60H9 , где:

60 Базовый размер 60 миллиметров.

H Основное отклонение внутреннего элемента (отверстия).

9 Свободная посадка с зазором.

Вот три способа обозначения метрических допусков на чертежах:

Типы посадок с соответствующими буквенными и цифровыми обозначениями, а также с верхними и нижними пределами допусков можно взять из таблиц, имеющихся в справочниках по машиностроению.

Это базовый стол с отверстиями . Базовая система отверстий для посадок с зазором, натягом и переходной посадкой означает, что фундаментальное отклонение отверстия (т. е. разница между минимальным предельным размером и базовым размером) равно нулю.

е. разница между минимальным предельным размером и базовым размером) равно нулю.

Здесь показана система посадок на основе отверстия:

Если используется система посадок на основе вала для посадок с зазором, натягом и переходных посадок, это означает, что основное отклонение для вала равно нулю. Метрическая предпочтительная система посадок на основе вала в этом случае:

Описание и применение системы на основе отверстий и системы на основе вала приведены в следующей таблице:

Посадка подшипников (пример

)Большинство промышленных подшипников выпускаются до метрических размеров → посадки указаны в соответствии с системой допусков ISO.

Рекомендуемые классы точности для посадок подшипников на валах и Отверстие корпуса соответствует внешнему кольцу (для подшипников, несущих умеренные и тяжелые нагрузки):

Диаметр отверстия подшипника Диапазон допусков

- 900 59 10–18 мм j5

- 20–100 мм k5

- 105–140 мм m5

- 150–200 мм m6

- Отверстие корпуса (любое) H8

- Из букв j , k , m и H видно, что для подшипников используется система отверстий.

Отверстие и наружный диаметр подшипника указаны производителем подшипника.

Необходимо контролировать диаметр вала и отверстие корпуса до указанных минимальных и максимальных размеров.

- Посадка отверстия подшипника/вала в основном представляет собой переходную посадку для точного расположения (компромисс между зазором и натягом или большим натягом) – j , k , m .

- Посадка корпуса/внешней обоймы представляет собой посадку с зазором (плотная посадка для точного определения местоположения при средних скоростях и умеренной нагрузке) – Н .

Как можно закрепить/поместить подшипники на вал или в отверстие?

Самый простой способ запрессовка .

Вместо запрессовки (особенно при посадке с натягом) можно, а иногда и нужно использовать средства осевой фиксации: стопорные кольца , хомуты , буртики , распорки или контргайки .

Стопорные кольца – размещаются на валу, в канавках вала или в корпусе для предотвращения осевого перемещения элемента машины.

Типы стопорных колец

Заплечик – вертикальная поверхность, образующаяся при изменении диаметра вала.

Распорка – кольцо, надетое на вал напротив определяемого элемента машины, т.е. расположенное между двумя элементами и таким образом контролирующее только взаимное положение между ними.

Контргайка – может использоваться, когда элемент расположен на конце вала. Нужна резьба на валу и стопорное устройство.

Стопорная шайба может быть добавлена для фиксации контргайки.

Манжета – кольцо, похожее на прокладку, надеваемое на вал, но расположенное рядом с элементом машины с целью осевого расположения. Он удерживается на месте, как правило, с помощью установочных винтов, а осевое положение может быть установлено практически в любом месте вдоль вала.

Переходная втулка – аналогична втулке, но с конической внешней поверхностью и прорезью, устанавливается между подшипником и валом. Контргайки используются для зажима втулки.

Английская единица соответствует

Подобно метрической системе, была разработана специальная группа отношений английской единицы допуска, называемая предпочтительной точностью посадки . Стандарт ANSI B4.1 определяет серию стандартных посадок между цилиндрическими деталями на основе базовой системы отверстий. Различают следующие классы посадки:

- Подвижная и скользящая fi t (RC) – самый свободный из классов посадки, когда вал должен свободно перемещаться внутри подшипника или отверстия, а положение вала не имеет критического значения. .

- Посадка с зазором (LC) – плотнее, чем посадки класса RC, но вал и отверстие могут иметь одинаковый размер, что называется посадкой между линиями . Вал расположен более точно, но все же может болтаться.

- Место перехода подходит (LT) – переход между LC и LN подходит.

- Место пересечения подходит (LN) – здесь вал может быть ряд к ряду с отверстием, но он почти всегда больше отверстия. Используется там, где часть должна быть положительно расположена относительно другой детали.

- Силовая и термоусадочная посадка (FN) – чистая посадка с натягом , где вал всегда считается больше отверстия. Используется для передачи крутящего момента; закрепить подшипник или шкив на валу, даже если есть скручивающая сила; или для закрепления деталей, которые могут скользить по валу.

Кроме того, как и в метрической системе, существуют основные системы отверстий и основных валов для применения к деталям английских допусков единиц. Это зависит от того, относится ли базовый размер к размеру наибольшего вала или к наименьшему отверстию:

GD&T: основы определения геометрических размеров и допусков

Производимые изделия отличаются по размерам и размерам от исходной модели САПР из-за различий в производственных процессах. Чтобы оптимально контролировать и сообщать об этих отклонениях, инженеры и производители используют язык символов, называемый GD&T, сокращение от Geometric Dimensioning and Tolerancing.

Чтобы оптимально контролировать и сообщать об этих отклонениях, инженеры и производители используют язык символов, называемый GD&T, сокращение от Geometric Dimensioning and Tolerancing.

GD&T сообщает партнерам-производителям и инспекторам о допустимых отклонениях в сборке продукта и стандартизирует способы измерения этих отклонений.

В этом руководстве рассматривается система GD&T для упрощения обмена информацией о конструкции как в традиционном, так и в цифровом производстве.

Читайте дальше, чтобы узнать о:

- Основные принципы GD&T

- Обзор символов GD&T

- Тематическое исследование, демонстрирующее использование GD&T в Solidworks и реальном приложении продукта

Ищете 3D-принтер для печати ваших 3D-моделей в высоком разрешении? Загрузите наш технический документ, чтобы узнать, как работает SLA-печать и почему это самый популярный процесс 3D-печати для создания моделей с невероятной детализацией.

GD&T, сокращение от Geometric Dimensioning and Tolerancing, представляет собой систему для определения и передачи проектных замыслов и технических допусков, которая помогает инженерам и производителям оптимально контролировать изменения в производственных процессах.

До GD&T производственные элементы определялись областями X-Y. Например, при сверлении монтажного отверстия отверстие должно было находиться в пределах заданной области X-Y.

Однако точная спецификация допуска должна определять положение отверстия по отношению к предполагаемому положению, при этом допустимой площадью является круг. Допуск X-Y оставляет зону, в которой проверка дала бы ложноотрицательный результат, потому что, хотя отверстие не находится в квадрате X-Y, оно попало бы в описанный круг.

Стэнли Паркер, инженер, разрабатывавший военно-морское оружие во время Второй мировой войны, заметил эту неудачу в 1940 году. Руководствуясь необходимостью рентабельного производства и соблюдением сроков, он разработал новую систему в нескольких публикациях. Когда-то зарекомендовавшая себя как лучший оперативный метод, новая система стала военным стандартом в 1950-х годах.

Когда-то зарекомендовавшая себя как лучший оперативный метод, новая система стала военным стандартом в 1950-х годах.

В настоящее время стандарт GD&T определяется Американским обществом инженеров-механиков (ASME Y14.5-2018) для США и ISO 1101-2017 для остального мира. В основном это касается общей геометрии продукта, в то время как другие стандарты описывают конкретные характеристики, такие как шероховатость поверхности, текстура и резьба.

GD&T имеет решающее значение для функциональных сборок, изделий, состоящих из нескольких частей, или деталей со сложной функциональностью.

Для функциональных узлов, изделий, состоящих из нескольких частей, или деталей со сложной функциональностью крайне важно, чтобы все компоненты хорошо работали вместе. Все соответствующие посадки и характеристики должны быть указаны таким образом, чтобы они в наименьшей степени влияли на производственный процесс и связанные с ним инвестиции, при этом гарантируя функциональность. Ужесточение допусков в два раза может увеличить затраты вдвое или даже больше из-за более высокого уровня брака и смены инструмента. GD&T — это система, которая позволяет разработчикам и инспекторам оптимизировать функциональность без увеличения затрат.

GD&T — это система, которая позволяет разработчикам и инспекторам оптимизировать функциональность без увеличения затрат.

Наиболее важным преимуществом GD&T является то, что система описывает замысел проекта, а не саму результирующую геометрию. Подобно вектору или формуле, это не реальный объект, а его представление.

Например, элемент, расположенный под углом 90 градусов к базовой поверхности, может иметь допуск на его перпендикулярность к этой поверхности. Это определит две разнесенные плоскости, в которые должна попадать центральная плоскость объекта. Или, при сверлении отверстия, имеет смысл установить его допуск с точки зрения выравнивания с другими элементами.

Описание геометрии продукта в связи с его предполагаемой функциональностью и производственным подходом в конечном счете проще, чем описание всего в линейных размерах. Он также обеспечивает средство связи с поставщиками-производителями, клиентами, а также инспекторами по качеству.

При правильном выполнении GD&T даже позволяет осуществлять статистический контроль процессов (SPC), снижая процент брака продукции, отказы при сборке и усилия, необходимые для контроля качества, что позволяет организациям экономить значительные ресурсы. В результате несколько отделов могут работать параллельно, потому что у них есть общее видение и формулировка того, чего они хотят достичь.

В результате несколько отделов могут работать параллельно, потому что у них есть общее видение и формулировка того, чего они хотят достичь.

Технические чертежи должны показывать размеры всех элементов детали. Рядом с размерами необходимо указать значение допуска с минимальным и максимальным допустимым пределом. Допуск – это разница между минимальным и максимальным пределом. Например, если у нас есть стол высотой от 750 мм до 780 мм, допуск будет равен 30 мм.

Однако допуск для стола означает, что мы принимаем стол высотой 750 мм с одной стороны и 780 мм с другой или имеющий волнистую поверхность с отклонением 30 мм. Таким образом, чтобы правильно допустить продукт, нам нужен символ, сообщающий о дизайнерском замысле плоской верхней поверхности. Поэтому мы должны включить дополнительный допуск на плоскостность в дополнение к общему допуску по высоте.

Детали с непредсказуемыми вариациями и сложными формами требуют методов GD&T, помимо простого определения допусков плюс-минус.

Аналогичным образом, цилиндр с допустимым диаметром не обязательно войдет в свое отверстие, если цилиндр немного погнется в процессе производства. Поэтому он также нуждается в контроле прямолинейности, который было бы трудно согласовать с традиционным плюс-минус допуском. Или труба, которая должна идеально сочетаться со сложной поверхностью, к которой она приварена, требует контроля профиля поверхности.

GD&T создает библиотеку символов для передачи таких дизайнерских замыслов, которые мы обсудим в следующем разделе.

Динамические узлы, такие как этот протез руки, требуют точных допусков.

Искусство выставления допусков означает определение правильных вариаций для всех конкретных конструктивных особенностей, чтобы максимизировать процент одобрения продукта в рамках производственных процессов и в зависимости от визуального и функционального назначения детали.

В метрической системе существуют классы международного допуска (IT), которые также можно использовать для обозначения допусков с помощью символов. Условное обозначение 40х21, например, означает отверстие диаметром 40 мм с неплотной посадкой. Затем производителю нужно только просмотреть базовую таблицу элементов отверстий, чтобы получить точное значение допуска.

Условное обозначение 40х21, например, означает отверстие диаметром 40 мм с неплотной посадкой. Затем производителю нужно только просмотреть базовую таблицу элементов отверстий, чтобы получить точное значение допуска.

Помимо индивидуальных допусков, инженеры должны учитывать эффекты системного уровня. Например, когда деталь выходит со всеми размерами с максимально допустимым значением, соответствует ли она общим требованиям, таким как вес продукта и толщина стенок? Это называется Максимальное состояние материала (MMC), а его аналогом является Наименьшее состояние материала (LMC).

Допуски также суммируются. Если мы создадим звено цепи, в котором каждое отверстие имеет плюсовой допуск 0,1 мм, а каждый вал имеет отрицательный допуск 0,1 мм, это означает, что мы все равно допустим разницу в длине в 20 мм для 100 звеньев. При установке повторяющихся элементов, таких как массив перфорированных отверстий, сначала расположите массив, а затем укажите взаимосвязанные расстояния, а не привязывайте элементы к фиксированной кромке или плоскости детали.

Стандарты относятся не только к проектировщикам и инженерам, но и к инспекторам по качеству, информируя их о том, как измерять размеры и допуски. Использование специальных инструментов, таких как цифровые микрометры и штангенциркули, штангенрейсмасы, поверочные плиты, циферблатные индикаторы и координатно-измерительные машины (КИМ), важны для практики определения допусков.

При измерении и определении детали геометрия существует в концептуальном пространстве, называемом базовой системой отсчета (DRF). Это сравнимо с системой координат в начале координат в программах 3D-моделирования. База представляет собой точку, линию или плоскость, которая существует в DRF и используется в качестве отправной точки для измерения. Обязательно задайте базовые элементы, относящиеся к функциональности вашей детали. Если вы не сопрягаете элементы одной детали с элементами других в сборке, вы часто можете использовать одну базу. Всегда следите за тем, чтобы первичный базис имел надежное местоположение для получения других измерений, например, там, где окончательная часть будет иметь небольшие непредсказуемые вариации.

Технический чертеж должен точно передавать продукт, не добавляя ненужной сложности или ограничений. Полезно учитывать следующие рекомендации:

Четкость рисунка важнее всего, даже больше, чем его точность и полнота. Чтобы улучшить ясность, рисуйте размеры и допуски за пределами границ детали и применяйте их к видимым линиям в истинных профилях, используйте однонаправленное направление чтения, передайте функцию детали, сгруппируйте и/или разнесите размеры и используйте пустое пространство.

Всегда проектируйте с минимально возможным допуском, чтобы снизить затраты.

Используйте общий допуск, указанный в нижней части чертежа, для всех размеров детали. Конкретные более жесткие или более слабые допуски, указанные на чертеже, заменяют собой общий допуск.

Сначала функциональные элементы допуска и их взаимосвязь, затем переходите к остальной части детали.

По возможности оставляйте работу по проектированию и калибровке экспертам-производителям и не описывайте производственные процессы в технических чертежах.

Не указывайте угол 90 градусов, так как он предполагается.

Размеры и допуски действительны при 20 °C / 101,3 кПа, если не указано иное.

GD&T основывается на функциях, при этом каждая функция задается разными элементами управления. Символы GD&T делятся на пять групп:

Элементы управления формы определяют форму элементов, в том числе:

Прямолинейность делится на прямолинейность элемента линии и прямолинейность оси.

Плоскостность означает прямолинейность в нескольких измерениях, измеренную между самой высокой и самой низкой точками на поверхности.

Округлость или округлость можно описать как прямолинейность, согнутую в окружность.

Цилиндричность — это в основном плоскостность, согнутая в бочку. Он включает в себя прямолинейность, округлость и конусность, что удорожает проверку.

Элементы управления профилем описывают трехмерную зону допуска вокруг поверхности:

Линейный профиль сравнивает двухмерное поперечное сечение с идеальной формой. Зона допуска определяется двумя кривыми смещения, если не указано иное.

Профиль поверхности создает две смещенные поверхности, между которыми должна располагаться поверхность элемента. Это сложный контроль, обычно измеряемый с помощью КИМ.

Элементы управления ориентацией касаются размеров, которые изменяются под углами, в том числе:

Угловатость — это плоскостность под углом к базе, которая также определяется с помощью двух опорных плоскостей, отстоящих друг от друга на значение допуска.

Перпендикулярность означает плоскостность под углом 90 градусов к исходной точке. Он указывает две идеальные плоскости, между которыми должна лежать характерная плоскость.

Параллельность означает прямолинейность на расстоянии. Параллельность осей можно определить, задав цилиндрическую зону допуска, поместив символ диаметра перед значением допуска.

Элементы управления местоположением определяют местоположения объектов с помощью линейных размеров:

Положение — это расположение элементов относительно друг друга или баз и является наиболее часто используемым элементом управления.

Концентричность сравнивает положение оси элемента с базовой осью.

Симметрия обеспечивает сходство нецилиндрических деталей в базовой плоскости. Это сложный контроль, обычно измеряемый с помощью КИМ.

Элементы управления биением определяют величину, на которую конкретный элемент может изменяться относительно исходных данных:

Круговое биение используется, когда необходимо учитывать множество различных ошибок, например, детали, установленные на шарикоподшипниках.

Во время осмотра деталь вращается на шпинделе для измерения отклонения или «колебания» вокруг оси вращения.

Во время осмотра деталь вращается на шпинделе для измерения отклонения или «колебания» вокруг оси вращения.Полное биение измеряется в нескольких точках поверхности, описывая биение не только круглого элемента, но и всей поверхности. Это контролирует прямолинейность, профиль, угловатость и другие варианты.

Стандарты ANSI и ISO используют эти общие символы для обозначения допусков.

Рамка управления элементами — это обозначение для добавления элементов управления на чертеж. Крайний левый отсек содержит геометрическую характеристику. В приведенном выше примере это элемент управления местоположением, но он может содержать любой из управляющих символов. Первый символ во втором отсеке указывает на форму поля допуска. В данном примере это диаметр, а не линейный размер. Число указывает допустимый допуск.

Рядом с полем допуска есть отдельные поля для каждого опорного элемента, на который ссылается элемент управления. Здесь местоположение будет измеряться относительно базы B и C. Рядом с допуском или элементом базы находится необязательная буква в кружке, модификатор элемента.

Здесь местоположение будет измеряться относительно базы B и C. Рядом с допуском или элементом базы находится необязательная буква в кружке, модификатор элемента.

Возможны следующие варианты:

M означает, что допуск применяется к максимальным условиям материала (MMC)

L означает, что допуск применяется при наименее материальных условиях (LMC)

U указывает на неравный двусторонний допуск, т. е. для допуска в 1 мм он может указываться как минус 0,20 и плюс 0,80.

P означает, что допуск измеряется в проекционной зоне допуска на указанном расстоянии от базы.

Никакой символ не устанавливает допуск независимо от размера элемента (RFS)

В этом примере, если деталь не находится в MMC, можно добавить дополнительный допуск пропорционально отклонению от MMC. Итак, если часть на 90% MMC, допуск также уменьшится на 10%.

Многие дизайнеры продуктов и инженеры используют 3D-печать во время разработки продукта для быстрого прототипирования и быстрого создания инструментов для создания рентабельных прототипов и нестандартных деталей, которые в противном случае потребовали бы значительных инвестиций в инструменты.

Допуски в 3D-печати отличаются от традиционных производственных инструментов, поскольку 3D-печать представляет собой единый автоматизированный процесс. Более жесткие допуски могут потребовать больше усилий на этапе проектирования, но могут привести к значительной экономии времени и средств при создании прототипов и производстве.

Информационный документСтереолитографические (SLA) 3D-принтеры, такие как Formlabs Form 3+, отличаются высокой точностью и точностью и предлагают широкий спектр инженерных материалов. Загрузите наш технический документ , чтобы узнать о конкретных рекомендуемых проектных допусках.

Загрузить информационный документ Большинство инструментов САПР, предназначенных для машиностроения, таких как SolidWorks, Autodesk Fusion 360, AutoCAD, SolidEdge, FreeCAD, CATIA, NX, Creo и Inventor, предлагают интеграцию GD&T при создании инженерных чертежей. Однако конструкторам все же приходится устанавливать допуски вручную с учетом возможных отклонений, возникающих в процессе изготовления. В следующем тематическом исследовании мы показываем пример использования GD&T в SolidWorks.

Однако конструкторам все же приходится устанавливать допуски вручную с учетом возможных отклонений, возникающих в процессе изготовления. В следующем тематическом исследовании мы показываем пример использования GD&T в SolidWorks.

Этот конкретный проект направлен на производство 50 000 крышек для бутылок методом литья под давлением. Мы хотим контролировать ощущение и усилие, с которым крышки будут надеваться на бутылку, и, следовательно, требуем хорошей спецификации допусков. Мы хотим предотвратить, чтобы некоторые крышки имели больший внешний диаметр, чем бутылка, в то время как другие были меньше, и вместо этого сохраняли постоянную посадку.

Резьба бутылки имеет внешний диаметр 36,95 +/- 0,010 мм. Это означает, что пределы внутреннего диаметра колпачка составляют 36,9 мм.85 и 37,065 мм при среднем значении 37,0 мм.

Крышка также имеет специальные отверстия для соединения с осью, установленной под плоской поверхностью. Это позволяет открывать бутылку одной рукой, пока она висит под поверхностью шкафа для хранения. Ось представляет собой стандартный OEM-компонент из нержавеющей стали диаметром 4 мм и допуском 0,13 мм (0,005 дюйма). Для плотного соединения требуется силовая посадка с припуском от -0,0375 до 0,0125 мм. Здесь мы находим диапазон от 3,99 до 4,01 мм для диаметра отверстия, что обеспечивает силовую посадку для осей всех размеров. Поскольку это такой узкий диапазон, мы решили указать отверстие диаметром 3,85 мм, а затем просверлить его точно до 4,00 мм, что также контролирует концентричность двух отверстий.

Ось представляет собой стандартный OEM-компонент из нержавеющей стали диаметром 4 мм и допуском 0,13 мм (0,005 дюйма). Для плотного соединения требуется силовая посадка с припуском от -0,0375 до 0,0125 мм. Здесь мы находим диапазон от 3,99 до 4,01 мм для диаметра отверстия, что обеспечивает силовую посадку для осей всех размеров. Поскольку это такой узкий диапазон, мы решили указать отверстие диаметром 3,85 мм, а затем просверлить его точно до 4,00 мм, что также контролирует концентричность двух отверстий.

Для этой крышки с несколькими элементами сопряжения требуется определение геометрических размеров и допусков.

Чтобы правильно управлять размерами, нам нужно использовать данные. База должна представлять элементы сопряжения и функции сборки, а также должна быть стабильной, воспроизводимой и доступной. В данном случае наиболее важным является сопряжение крышки и горлышка бутылки, поэтому в качестве исходной точки выбираем внутреннюю цилиндрическую поверхность крышки. Вторичной функцией является сопряжение с монтажной поверхностью, поэтому мы выбираем плоскую вершину колпачка в качестве вторичной точки отсчета.

После рассмотрения требования реализация допусков GD&T в Solidworks работает следующим образом. Укажите базовые элементы в DimXpert > Схема автоматического определения размеров и выберите параметр «Геометрический», а не «плюс/минус допуск». Затем выберите базы и элементы для управления на основе баз. После завершения схемы размеров добавьте отдельные геометрические допуски и символы GD&T. Программное обеспечение автоматически создает размеры для элементов размера (FOS), таких как отверстия и бобышки. Обязательно выберите «двусторонний» или «ограниченный» в качестве типа допуска для элементов, у которых положительный и отрицательный пределы не равны.

Выбор баз и элементов для геометрических допусков в Solidworks.

Чтобы импортировать эти допуски в инженерный чертеж, сначала проверьте FeatureManager, для которого используются плоскости, в папке «Аннотации». При импорте видов с этих плоскостей в чертеж установите флажки «Импортировать аннотации» и «Аннотации DimXpert». Добавление соответствующего вида сечения значительно прояснит чертеж.

Добавление соответствующего вида сечения значительно прояснит чертеж.

Производственный чертеж с надлежащими допусками.

В этом руководстве мы обсудили систему определения геометрических размеров и допусков (GD&T), которая дает огромные преимущества дизайнерам и инженерам, работающим над сложными изделиями, размеры которых необходимо строго контролировать. Мы видели, как GD&T передает не только линейные размеры, но и конструктивный замысел, что помогает более четко представить инженерный проект заинтересованным сторонам проекта.

С помощью чуть более дюжины символов, базового элемента и рамки управления элементом можно значительно обогатить производственные чертежи и гарантировать, что инженерные посадки остаются одинаковыми для всех сборок продукта. GD&T также предлагает разработчикам подумать о том, как обеспечить оптимальные допуски своих деталей для выбранного производственного процесса, поскольку разные технологии производства влекут за собой разные характерные отклонения.