Двухходовой теплообменник обвязка — Портал о стройке

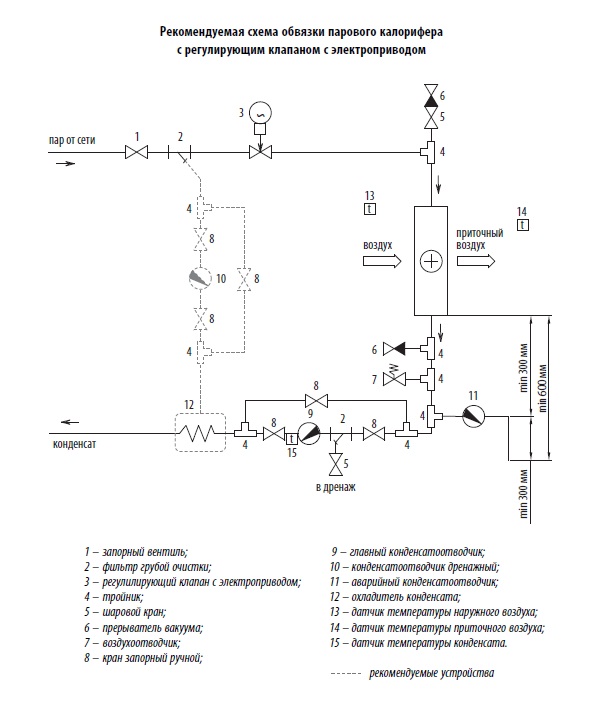

Узел обвязки водяного калорифера предназначен для регулирования температуры теплоносителя в теплообменнике, и как следствие поддержания заданной температуры воздуха выходящего из приточной системы.

Очень важно правильно подобрать все элементы смесительного узла в соответствии с расчетными параметрами теплообменника, такими как расход воздуха и теплоносителя, диаметров патрубков смесительного узла и системы теплоснабжения. Предусмотреные типовые решение на базе термоманометров дешевые, но со временем эксплуатации не оправдывают себя — значительно надежнее и долговечней работа термометра и манометра раздельными устройствами. |

Зачастую, клапан по-умолчанию подобран ориентировочно и в результате этого в процессе эксплуатиции, мы получаем нечеткое регуирование, которое несет за собой неточности в поддержании заданной температуры воздуха в помещении.

Выбор насоса также очень важен, ведь именно этот элемент узла определяет необходимое количество воды проходящей через теплообменник.

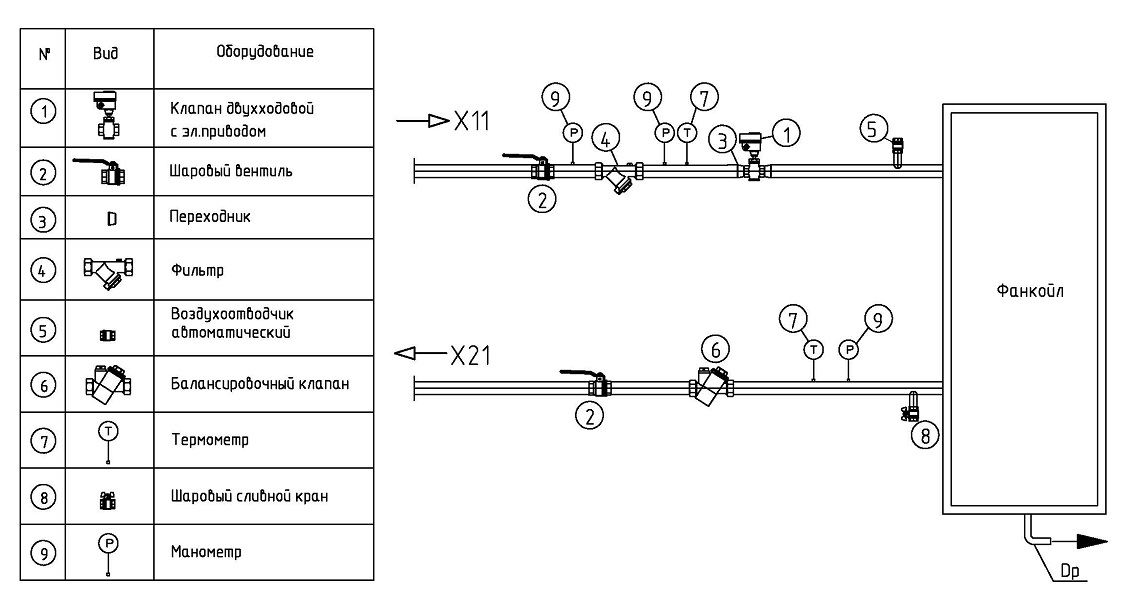

В стандартный узел обвязки калорифера должны входить следующие элементы:

— трехходовой или двухходовой клапан с электроприводом,

— насос;

— термометры;

— манометры;

— байпас;

— шаровые краны;

— фильтр грубой очистки;

— гибкие подводки.

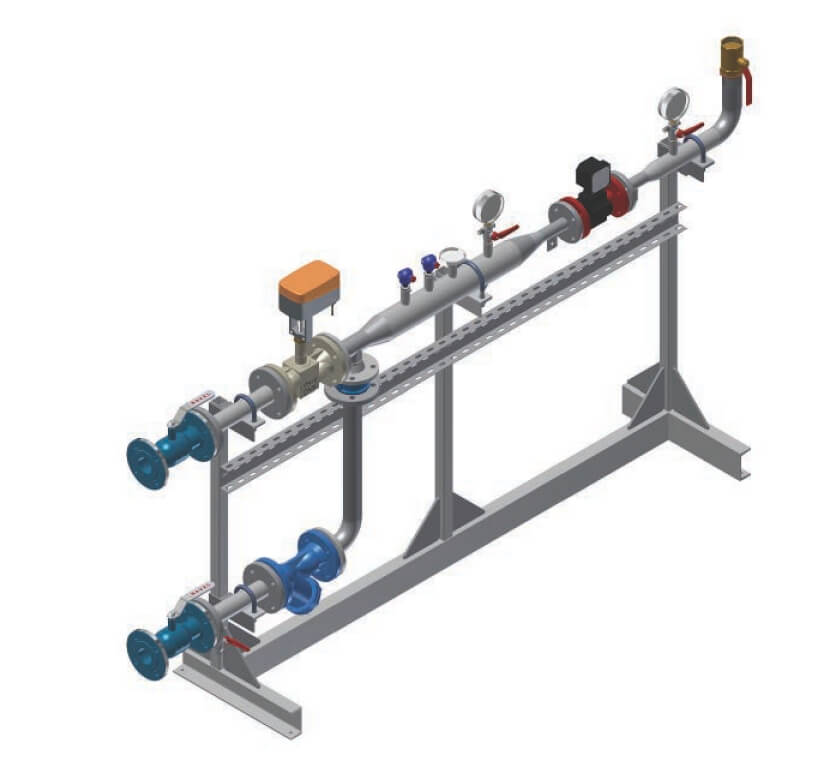

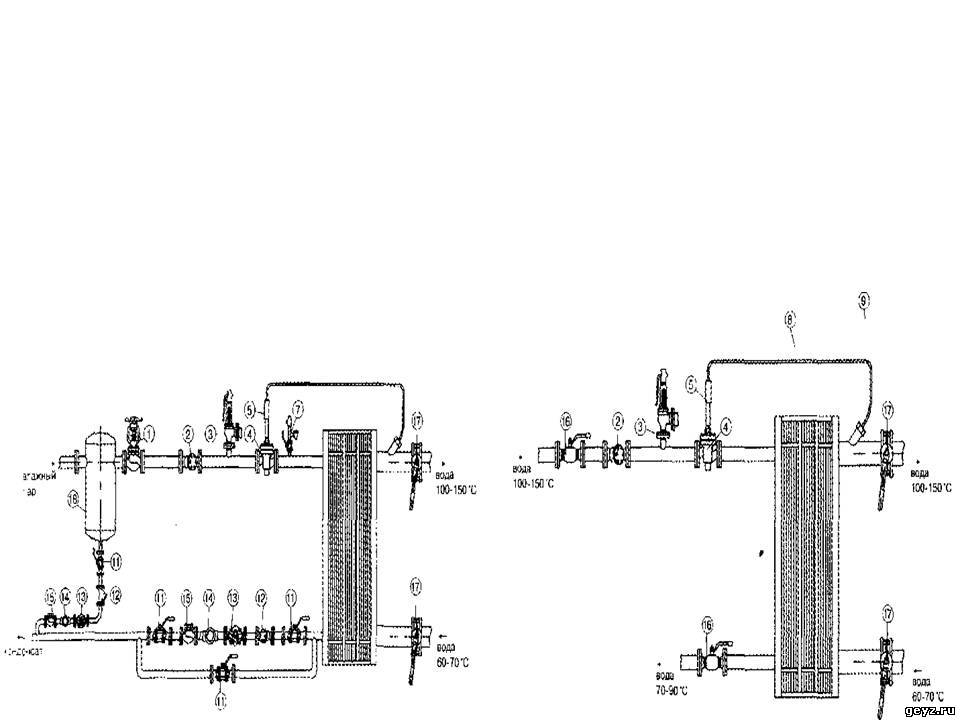

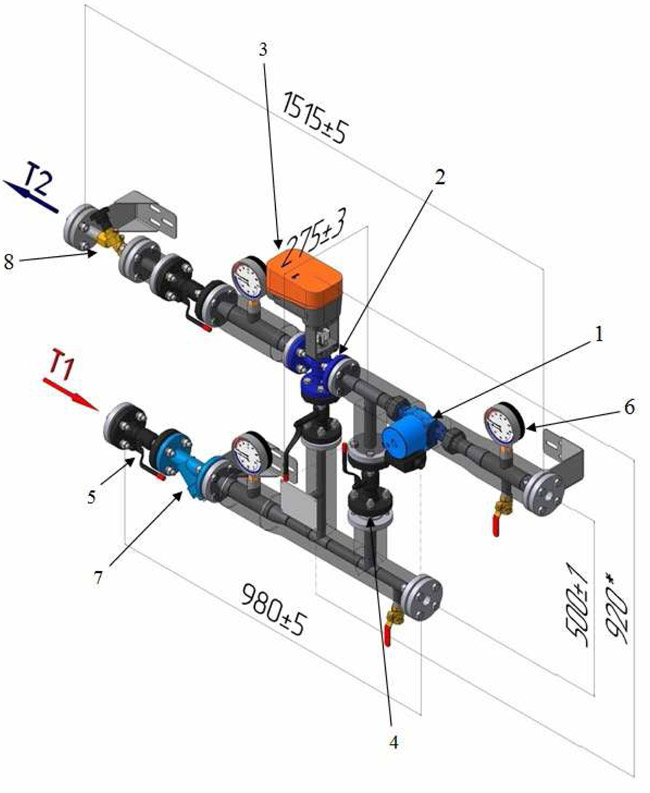

Варианты исполения стандартных смесительных узлов

Исполнение без гибких подводок

Данные узлы регулирования применяются при обвязке водяного калорифера в случаях, когда присоединение узла к теплообменнику выполняется стальными трубами и гибкая подводка попросту не нужна, или когда неизвестно заранее место крепления узла в венткамере. Узел состоит из минимально необходимого набора запорной и регулирующей арматуры. | |

1 — Шаровой кран |

Исполнение с гибкими подводками

Данные стандартные узлы регулирования используются при обвязке теплообменников в случаях, когда удобно присоединять обвязку к теплообменнику с помощью гибких подводок, при этом комплектация узла выполнена достаточно просто и содержит только необходимые запорные и регулирующие элементы. | |

1- Шаровой кран |

Исполнение с гибкими подводками и 2-мя термоманометрами

Данные узлы обвязки применяются на объектах для обвязки водяных калориферов приточных установок. | |

1 — Шаровой кран |

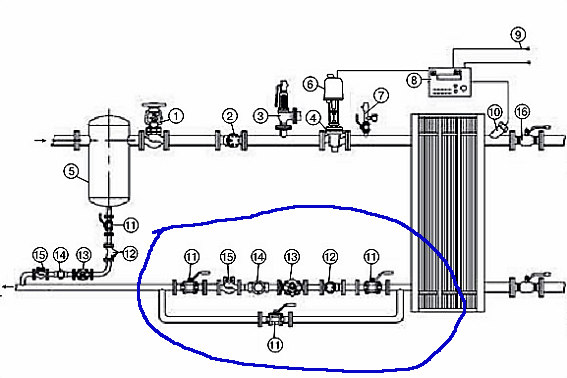

Исполнения с гибкими подводками и 4-мя термоманометрами

Данные смесительные узлы применяются при обвязке теплообменников приточных установок. Узел имеет в своем составе гибкие подводки для быстрого и удобного подсоединения к водяному калориферу, запорную арматуру, трехходовой клапан с приводом, насос, фильтр, а так же 4 термомманометра для возможности измерения давления и температуры жидкости на всех участках смесительного узла. | |

1 — Шаровой кран |

Сопутствующее:

Щиты и системы защиты и автоматизации инженерных систем

Тепловые завесы

Приточные камеры моноблочные промышленные

Приточные камеры моноблочные полупромышленные

Наборные приточные установки

Source: vecotech.com.ua

Читайте также

Пластинчатые теплообменники. Работа и принцип действия. Технические характеристики и применение

Пластинчатый теплообменник предназначен для переноса тепла между различными средами, причем парами рабочих сред могут служить как пар-жидкость, так и жидкость-жидкость.

Теплопередающей поверхностью служат тонкие штампованные гофрированные пластины.

Теплоносители движутся в теплообменнике между соседними пластинами по щелевым каналам сложной формы. Каналы для теплоносителя, отдающего и принимающего тепло, следуют друг за другом, чередуясь.

Тонкие гофрированные пластины имеют небольшое термическое сопротивление и, кроме того, обеспечивают турбулентность потока теплоносителя, в связи с чем теплообменники такого типа обладают высокой эффективностью теплопередачи.

Герметичность каналов, по которым движутся теплоносители, и их распределение по каналам обеспечивается резиновыми уплотнителями, расположенными по периметру пластины.

Одно из этих уплотнений охватывает два отверстия по углам пластины, через которые теплоноситель входит в канал между пластинами и выходит из него. Поток встречного теплоносителя проходит транзитом через другие два отверстия, которые дополнительно изолированы кольцевыми уплотнениями. Герметичность каналов обеспечивается двойным уплотнением вокруг входных и выходных отверстий. В случае повреждения уплотнения теплоноситель вытекает наружу через специальные канавки (на рисунке показаны стрелками). Это помогает определить нарушение герметичности визуально и быстро заменить уплотнение.

Это помогает определить нарушение герметичности визуально и быстро заменить уплотнение.

Схема движения и распределения потока теплоносителей по каналу

В теплообменнике после сборки пластины стягиваются болтами до требуемого размера, при этом уплотнительные резиновые прокладки образуют системы изолированных друг от друга герметичных каналов — для греющего и нагреваемого теплоносителя. Каждая последующая пластина развернута относительно предыдущей на 180 градусов, что, создавая условия для турбулентного движения жидкости, повышает эффективность теплообмена, и одновременно служит для обеспечения жесткости пакета пластин.

Системы каналов между пластинами соединены каждая со своим коллектором и имеют каждая свои точки входа и выхода теплоносителя на неподвижной плите.

На раме теплообменника укрепляется пакет пластин.

Принцип работы пластинчатого теплообменника

Конструктивная схема пластинчатого теплообменника. Основные узлы и детали

Основные узлы и детали

Устройство рамы теплообменника: неподвижная плита, подвижная плита, штатив, верхняя и нижняя направляющие, и стяжные болты.

При сборке направляющие — верхняя и нижняя — сначала закрепляются на штативе и неподвижной плите. Далее, на направляющие надевается сначала пакет пластин, а затем подвижная плита. Подвижную и неподвижную плиты стягивают болтами.

Одноходовые теплообменники сконструированы таким образом, что присоединительные патрубки расположены на неподвижной плите. Для того, чтобы крепить теплообменник к строительным или технологическим конструкциям, на штативе и неподвижной плите имеются монтажные пятки.

Виды и типы пластинчатых теплообменников

Пластинчатые теплообменники делятся по конструкции и по размеру теплообменной пластины на нескольких видов.

По конструкции теплообменники делят на:

- одноходовые;

- двухходовые с циркуляционной линией и без нее;

- двухходовые, выпускающиеся в виде моноблока.

Используются для систем горячего водоснабжения;

Используются для систем горячего водоснабжения; - трехходовые.

Преимущества пластинчатых теплообменников

Пластинчатые теплообменники имеют следующие преимущества по сравнению с другими видами:

Уменьшение площади, которое занимает теплообменное оборудование.

Способность к самоочищению теплообменника.

Высокий коэффициент теплопередачи.

Маленькие потери давления.

Уменьшение расхода электроэнергии.

Простота ремонта оборудования.

Небольшое время, необходимое для ремонта оборудования.

Небольшая величина недогрева.

Компактность

Основной фактор, играющий большую роль при компоновке и размещении оборудования — его компактность. Размеры пластинчатого теплообменника меньше, чем, например, кожухотрубного. Более высокое значение коэффициента теплопередачи позволяет достичь и более компактных размеров. Так, теплопередающая поверхность составляет 99,0 — 99,8% от общей площади пластины.

Далее, все подсоединительные порты находятся на его неподвижной плите, что делает монтаж и подключение теплообменника значительно более простым. Кроме того, для ремонтных работ требуется значительно меньше площади, чем при ремонте теплообменников другого типа.

Небольшая величина недогрева

Движение теплоносителя по каналам тонким слоем, высокая турбулентность его потока обеспечивает высокий коэффициент теплоотдачи. При этом гофрированная поверхность пластины дает возможность получить турбулентный поток уже при относительно небольших скоростях движения потока теплоносителя. Поэтому величина недогрева в этом случае при расчетных режимах работы достигает 1-2 оС, в то время как для кожухотрубных теплообменников в лучшем случае эта величина составляет 5-10 оС.

Низкие потери давления

Конструктивная особенность пластинчатых теплообменников позволяет уменьшать гидравлическое сопротивление, например, за счет плавного изменения общей ширины канала. Кроме этого, максимальная величина допустимых гидравлических потерь может быть уменьшена увеличением количества каналов в теплообменнике. В свою очередь, уменьшение гидравлического сопротивления снижает расход электроэнергии на насосах.

Кроме этого, максимальная величина допустимых гидравлических потерь может быть уменьшена увеличением количества каналов в теплообменнике. В свою очередь, уменьшение гидравлического сопротивления снижает расход электроэнергии на насосах.

Небольшие трудозатраты при ремонте теплообменника

Периодические ремонты оборудования всегда связаны со сборно- разборочными работами. Демонтаж кожухотрубного теплообменника — это весьма сложное инженерное мероприятие. Для демонтировки и извлечения пучка труб необходимо использование подъемных механизмов и весь процесс разборки занимает достаточно много времени. При ремонте пластинчатого теплообменника применение подъемных механизмов не требуется. С ремонтом свободно и достаточно быстро справится бригада в 2-3 человека.

Кроме того, мощность теплообменника может быть плавно изменена увеличением поверхности теплообмена. Это его особенность важна, когда, например, при расширении производства, возникает необходимость увеличения мощности теплообменного оборудования. В этом случае достаточно, не заменяя всего теплообменника, прибавить нужное количество пластин.

В этом случае достаточно, не заменяя всего теплообменника, прибавить нужное количество пластин.

Область применения

- Охлаждение воды на промышленных ТЭС

- В сталелитейном производстве

- Автомобильная промышленность

- В системах отопления, водоснабжения и вентиляции в любых зданиях применяются пластинчатые теплообменники разборного типа;

- Пластинчатые теплообменники используются на производстве в системе душевых сеток;

- Воду в бассейнах подогревают часто именно пластинчатыми теплообменниками;

- Пластинчатые теплообменники служат для охлаждения жидких пищевых продуктов, гидравлического, трансформаторного и моторного масел;

- Для систем напольного отопления используют пластинчатые теплообменники разборные;

- Теплоснабжение небольших районов или высотных зданий обеспечивается зачастую пластинчатыми теплообменниками.

Пластинчатый теплообменник принцип работы схема

Пластинчатый теплообменник это аппарат, в котором один теплоноситель передает или забирает тепло у другого через поверхность называемую теплообменной. Она образуется набором тонких штампованных пластин с гофрированной особым способом поверхностью.

Она образуется набором тонких штампованных пластин с гофрированной особым способом поверхностью.

Принцип работы пластинчатого теплообменника.

Пластинчатый теплообменник принцип работы — схема

Пластины теплообменника, собранные в единый пакет, образуют каналы, по которым двигаются теплоносители, во время обмена тепловой энергией друг с другом. Каналы распределения теплоносителя устроены особым способом, при котором входящий и выходящий теплоноситель постоянно чередуются между собой.

Комбинируя пластины внутри теплообменника, производители добиваются оптимального варианта теплоотдачи для каждого типа прибора. Главное условие при этом поток теплоносителя в теплообменнике должен быть турбулентным (возмущенным). Только так можно добиться высокого КПД и самоочищения пластин. Для общего развития напомним, что поток теплоносителя в теплообменных аппаратах типа труба в трубе – ламинарный, спокойный, отсюда и низкий коэффициент теплопередачи и большие размеры классических кожухотрубных теплообменников.

Пластинчатый теплообменник схема компоновки.

Сегодня основные производители пластинчатых теплообменников предлагают следующий принцип компоновки:

Одноходовая компоновка теплообменника это когда теплоноситель сразу делится на параллельные потоки, проходит по всем каналам пластин и, сливаясь в один канал, поступает в порт для вывода теплоносителя.

Схемы компоновки пластинчатого теплообменника

Многоходовая компоновка теплообменника. В данном случае используется более сложная схема, теплоноситель циркулирует по одинаковому количеству каналов, совершая разворот в пластине. Это достигается установкой разделительных пластин, в которые входят глухие перегородки. Обслуживать, чистить разбирать и собирать такой теплообменник намного сложнее.

Пластины пластинчатого теплообменника располагаются одна за другой с поворотом на 180 градусов. Такая принципиальная схема компоновки теплообменника создает пакет с четырьмя коллекторами для отвода и подвода жидкостей. Первая и последняя пластины соответственно не участвуют в процессе обмена теплом, задняя пластина глухая, без портов.

Первая и последняя пластины соответственно не участвуют в процессе обмена теплом, задняя пластина глухая, без портов.

Резиновые прокладки крепятся между пластинами с помощью клипсового соединения. Это просто и надежно, при этом прокладки являются самоцентрирующимися, что позволяет вести сборку в автоматическом режиме. То есть при монтаже после чистки все станет на свои места без особого усилия. Прокладки имеют окантовку в виде манжеты, которая создает дополнительный барьер, и предотвращает утечку теплоносителя.

Схема устройства пластинчатого теплообменника

Схема устройства рамы теплообменника тоже простейшая: неподвижная передняя и подвижная задняя плита, штатив, нижняя и верхняя направляющие, стяжные болты.

Схема сборки пластинчатого теплообменника не сложная, верхняя и нижняя направляющие закрепляются на штативе и неподвижной плите. На направляющие будущего теплообменника надевается пакет пластин, а затем подвижная плита. Подвижную и неподвижную плиту стягивают между собою болтами.

Пластинчатый теплообменник – материалы, используемые для изготовления.

Для прокладок используется материал этиленпропилен, сокращенно «ЕРDМ». Он выдерживает температуры от минус 30С до плюс 160С и не разрушается под действием не только воды, но и пара жиров и масел.

Остается только упомянуть о материале, используемом для производства пластин пластинчатого теплообменника. Чаще всего это нержавеющая сталь AISI 316, после штамповки в обязательном порядке производится электрохимическое полирование пластины.

Толщина пластины зависит от максимального рабочего давления. На давление до 1 МПа используются пластины толщиной 0,4 мм, на давление до 1,6 МПа — пластины толщиной 0,5 мм, на давление 2,5 МПа — пластины толщиной 0,6 мм. Естественно от толщины пластин, схемы компоновки и давления зависит стоимость теплообменника. Если вам принципиально важна низкая цена теплообменника, и Вы знаете, что у вас не агрессивная среда можно заказать пластинчатый теплообменник из стали AISI 304, она дешевле.

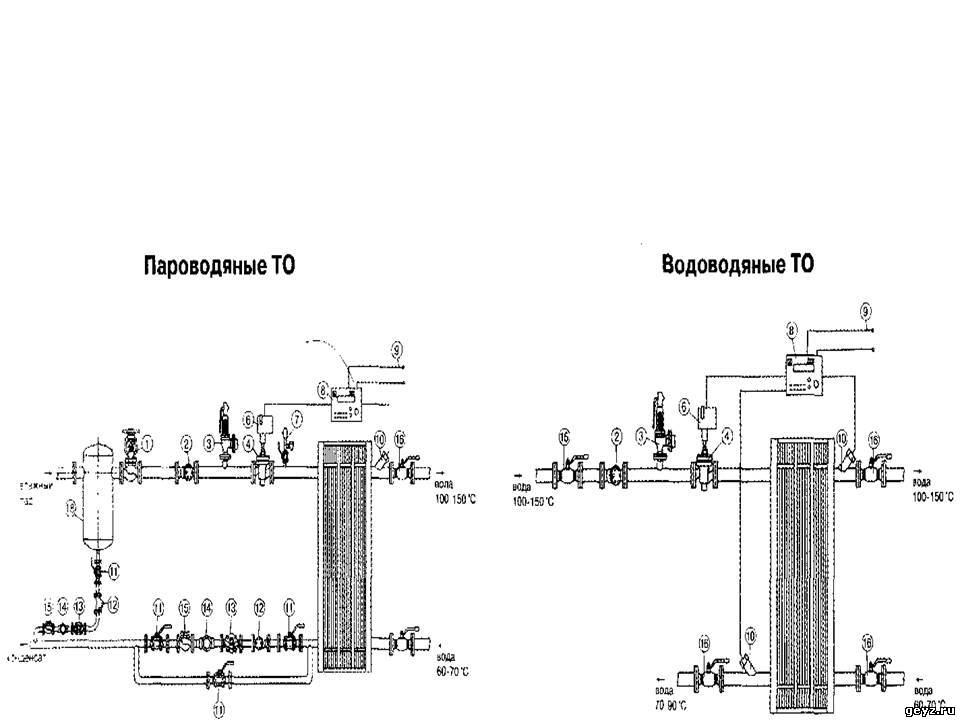

Паровые теплообменники — в Первом Теплообменном на теплообменники.рф

Паровые теплообменники применяются в процессах нагрева и охлаждения в фармацевтике, химической промышленности, энергетике, пищевой промышленности, системах отопления, вентиляции и кондиционирования (ОВиК), холодоснабжении и других сферах. Нагрев с использованием в качестве теплоносителя пара.

1Среди паропотребляющих установок, которые можно встретить на предприятиях, львиную долю занимают пароводяные теплообменные аппараты поверхностного типа или рекуператоры. Пароводяные теплообменники применяются везде, где необходимо иметь теплоноситель с достаточно высокой температурой и/или где требуется передавать большое количество теплоты. Такие теплообменные аппараты можно обнаружить на разных участках производства: технологические теплообменники, пастеризаторы, стерилизаторы, паровоздушные калориферы, тепловые пункты приготовления горячей воды для отопления и ГВС.

Весьма распространенным является заблуждение о том, что для подготовки горячего теплоносителя необходим только теплообменный аппарат. Безусловно, теплообменник – это «сердце» тепловой системы, так же, как сердце автомобиля – двигатель, но только двигатель без кузова, колес, трансмиссии и рулевого управления не в состоянии решить задачу перемещения из пункта «А» в пункт «Б». Также и паровой теплообменный аппарат без системы подготовки пара, надежного отвода конденсата и системы автоматического регулирования не может решить задачу обеспечения заданных технологических температурных режимов. Непонимание данного обстоятельства приводит к тому, что зачастую теплообменные аппараты работают в режиме ручного регулирования и не оборудованы конденсатоотводчиками.

Типичные проблемы и пути их решения

В совокупности с низким качеством подаваемого на теплообменные аппараты пара это оборачивается такими серьезными последствиями, как:

- низкая эффективность функционирования теплообменных установок

- нарушение технологических режимов работы оборудования

- гидравлические удары

- выход из строя технологического оборудования

Этих проблем можно избежать с помощью грамотной организации пароконденсатной системы и правильной обвязки паропотребляющего оборудования.

Следует придерживаться следующих простых правил при организации систем регулирования на паропотребляющих установках.

- Для обеспечения высокого качества теплоносителя и, соответственно, высокой эффективности теплообменных процессов необходимо применять сепараторы пара, фильтры- грязевики и устройства автоматического отвода воздуха, т.е. пар должен поступать в теплообменный аппарат сухим, чистым и без неконденсируемых газов.

- Желательно снижать давление пара до минимально приемлемого уровня, что замедлит процессы образования накипи на стенках теплообменного аппарата и позволит снизить потери, связанные с образованием пара вторичного вскипания.

- Теплообменные аппараты малого объема должны оснащаться только механическими конденсатоотводчиками поплавкового типа.

- Для систем со значительными колебаниями тепловой нагрузки рекомендуется использовать системы активного отвода конденсата на базе перекачивающих конденсатоотводчиков или пары насос–конденсатоотводчик.

В случаях, когда отсутствует противодавление в точке слива конденсата из аппарата, рекомендуется непосредственно перед теплообменником устанавливать прерыватель вакуума.

В случаях, когда отсутствует противодавление в точке слива конденсата из аппарата, рекомендуется непосредственно перед теплообменником устанавливать прерыватель вакуума. - Регулирующий клапан рекомендуется устанавливать со стороны подачи пара, так как системы с регулированием «по конденсату» не позволяют добиться высокой точности поддержания заданных температурных режимов и неприемлемы для некоторых конструкций теплообменных аппаратов.

Первый Теплообменный предлагает своим клиентам паровые теплообменники по выгодной цене, с возможностью бесплатной доставки до объекта по России и СНГ. Наши специалисты помогут подобрать необходимое теплообменное оборудование, отталкиваясь от требований клиента.

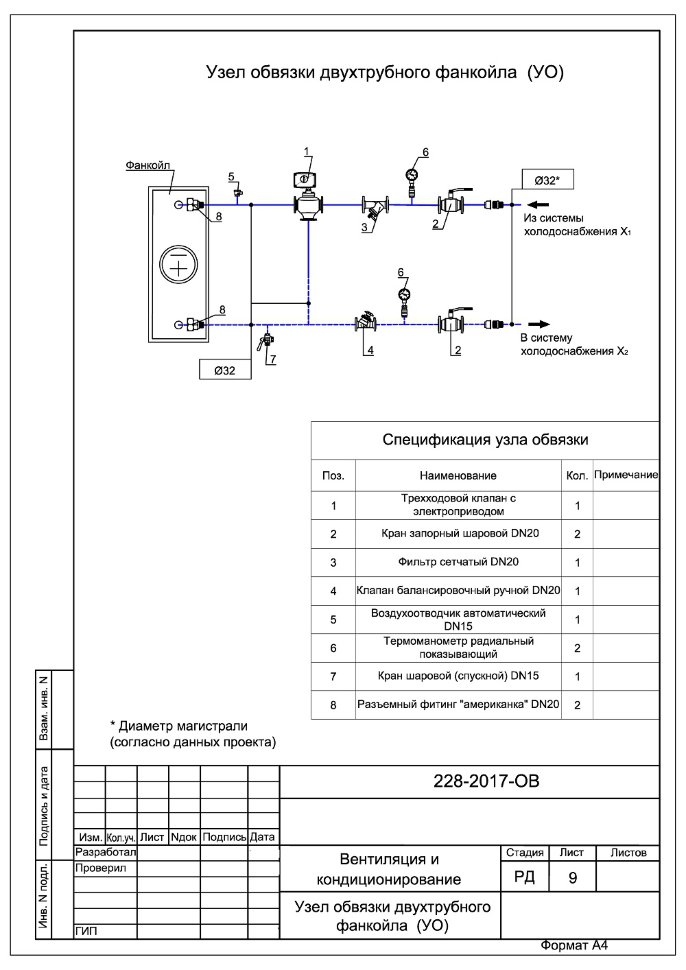

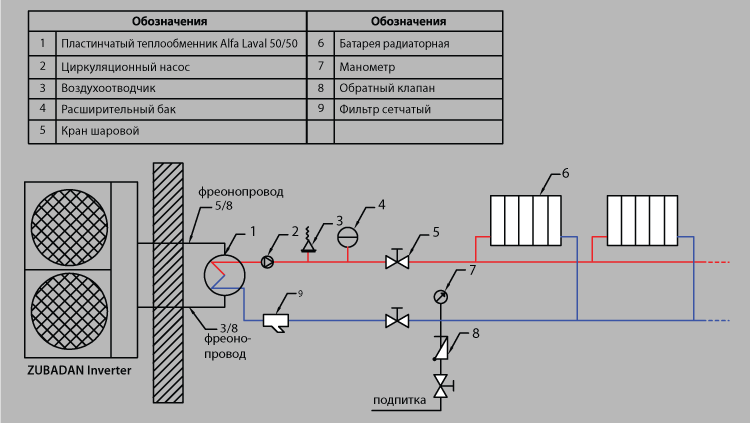

Обвязка фанкойлов – особенности, виды, элементы обвязки

Вопрос надежности и эффективности климатического оборудования в последнее время становится все более актуальным в связи с появлением новых способов их организации. Важную роль в обеспечении качественной и длительной работы в системах «чиллер-фанкойл» играет правильная обвязка. Она предназначена для автоматического регулирования параметров работы оборудования, создания максимального комфорта и быстрого реагирования при появлении аварийных ситуаций.

Она предназначена для автоматического регулирования параметров работы оборудования, создания максимального комфорта и быстрого реагирования при появлении аварийных ситуаций.

Что такое обвязка фанкойла

Узел обвязки устанавливается с целью управления холодопроизводительностью путем регулировки подачи теплоносителя и его балансировки. Из-за большого разнообразия подобных узлов правильный монтаж фанкойла в разных помещениях может иметь определенные отличия. Он зависит от сложности все системы кондиционирования, возможностей объекта и требований, которые предъявляются к микроклимату. Каждый производитель предлагает собственную схему обвязки и, соответственно, комплектующие для нее собственного производства.

Такой узел представляет собой набор запорной арматуры и регулирующих датчиков. Он может быть стандартным или собираться под конкретные условия эксплуатации, а монтироваться на входе теплоносителя или его выходе из вентиляторного доводчика. Самый простой комплект включает в себя:

Самый простой комплект включает в себя:

- прямой и обратный трубопровод;

- запорную арматуру;

- датчики температуры и давления.

Наиболее важной деталью, которую рекомендуется обязательно включать в обвязку каждого фанкойла, считается трехходовой клапан. Его функция заключается в подаче теплоносителя в обход теплообменника при достижении заданных температурных параметров. Благодаря ему достигается непрерывная циркуляция воды или незамерзающей жидкости по трубам всей системы при периодическом отключении доводчика.

Для повышения качества и надежности, фанкойлы дополнительно комплектуются сетчатыми фильтрами, гибкими вставками, насосами, автоматическими воздухоотводчиками, устройствами для устранения перепадов давления. Варианты обвязки могут быть вертикальными и горизонтальными, с левосторонним или правосторонним подключением.

Схема обвязки двухтрубного фанкойла

Это самая распространенная схема, которая идеально подходит для жилых помещений, офисов, складов и тех помещений, где нет возможности устанавливать дорогое оборудование или организовывать сложную систему трубопроводов. Двухтрубный фанкойл имеет один теплообменник и может выполнять только одну функцию – либо охлаждение воздуха, либо его нагрев. Одна труба используется для подачи охлажденной/нагретой воды, вторая – для ее отвода назад к чиллеру или центральному кондиционеру.

Двухтрубный фанкойл имеет один теплообменник и может выполнять только одну функцию – либо охлаждение воздуха, либо его нагрев. Одна труба используется для подачи охлажденной/нагретой воды, вторая – для ее отвода назад к чиллеру или центральному кондиционеру.

С целью отопления подающая труба соединяется с котлом или источником теплоснабжения и при переходе на режим кондиционирования летом специальный клапан включает подачу от чиллера и блокирует линию соединения с отопительным котлом. Если в системе присутствует реверсивный чиллер (с функцией теплового насоса), то в подключении к котельной нет необходимости. При изменении температуры автоматика регулирует периодичность включения/отключения фанкойла, что значительно снижает расход теплоносителя и экономит электроэнергию.

Схема обвязки четырехтрубного фанкойла

4-х трубный фанкойл имеет два теплообменника и соответственно должен включать элементы обвязки в двойном размере. Каждое устройство отдельно подключается к холодной и горячей воде и у каждого имеется свой смесительный узел с 3-х ходовым клапаном, что позволяет исключить смешивание нагретого и охлажденного теплоносителя. Установка оборудования по такой схеме позволяет оперативно регулировать мощность теплообменника путем изменения расхода тепло или холодоносителя или его температуры.

Установка оборудования по такой схеме позволяет оперативно регулировать мощность теплообменника путем изменения расхода тепло или холодоносителя или его температуры.

Четырехтрубные фанкойлы могут работать в круглогодичном режиме, одновременно выполняя обогрев одних помещений и кондиционируя другие. При таких нагрузках особенное внимание должно быть уделено всем элементам обвязки каждого доводчика: качественной теплоизоляции и герметичности трубопроводов, наличию необходимых датчиков, запорных и шаровых вентилей.

Сегодня на рынке климатического оборудования имеются огромные возможности не просто купить фанкойл нужного дизайна и производительности, но и создать разветвленную систему кондиционирования. Чтобы она могла работать очень продолжительное время, стоит выполнить профессиональные гидравлические расчеты и в соответствии с ними выбрать наиболее подходящую схему обвязки.

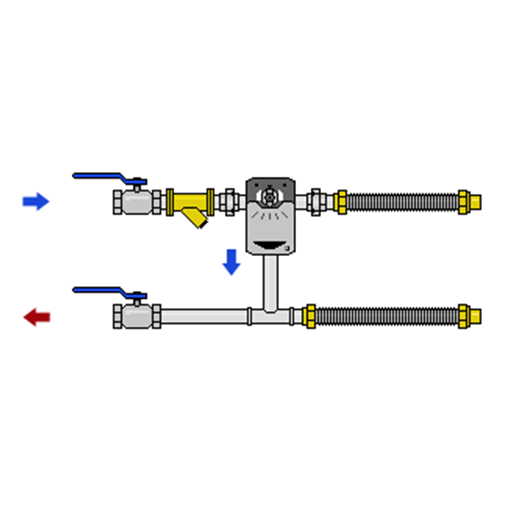

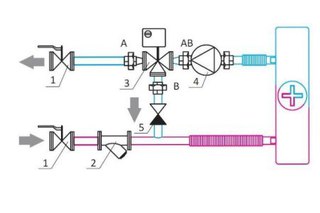

Клапан с электроприводом для фанкойла на складе в Москве/ Доставка по России, Казахстану, Беларуси

В данном разделе представлены комплектующие для подсоединения фанкойла, подключения его к водяной трассе.

- — Двухходовой клапан (2-ходовой) с электроприводом перекрывает подачу теплоносителя.

- — Трёхходовой клапан (3-ходовой) с электроприводом пускает теплоноситель в обход фанкойла, тем самым не прекращая циркулирование жидкости в контуре системы чиллер-фанкойл.

Также 2-ходовой и 3-ходовой клапан различают по диаметру резьбы подсоединения, наиболее часто применяется размер 3/4 дюйма.

Электроприводы, в зависимости от модификации, могут быть рассчитаны на разное напряжение (220, 110, 24 В).

Современное здание промышленного или жилого назначения, невозможно представить без высокотехнологичных систем, в том числе систем кондиционирования с фанкойлом – теплообменником с водяной или хладагентовой рабочей средой. Если у вас возникла необходимость в приобретении комплектующих для водяной системы кондиционирования, обращайтесь в нашу компанию, осуществляющую продажу узлов обвязки c электроприводом для фанкойлов. Выбирая нашу компанию в качестве партнера, примите во внимание многолетнее сотрудничество с многочисленными предприятиями-производителями и подрядчиками, осуществляющими монтажные и строительные работы. Благодаря этому плодотворному партнерству в ассортименте продукции, предлагаемой нашей компанией, вы можете найти самые современные модели оборудования, поставляемого в сжатые сроки.

Выбирая нашу компанию в качестве партнера, примите во внимание многолетнее сотрудничество с многочисленными предприятиями-производителями и подрядчиками, осуществляющими монтажные и строительные работы. Благодаря этому плодотворному партнерству в ассортименте продукции, предлагаемой нашей компанией, вы можете найти самые современные модели оборудования, поставляемого в сжатые сроки.

Двухтрубный узел обвязки состоит из двух патрубков, соединенных смесительным узлом в единый контур.

Функционально фанкойл может работать на охлаждение и на обогрев помещения, либо только на охлаждение. Выбор режима работы определяет наполнение патрубков горячей или холодной водой.

При эксплуатации такого узла обвязки существует возможность смешивания однотипных сред с различной температурой.

Чиллер с теплонасосом, смонтированный с двухтрубным фанкойлом, охлаждает и нагревает воздух в единственном контуре. При отсутствии этого оборудования, двухтрубный фанкойл способен только охлаждать.

Принимая во внимание заданные условия климат-контроля, автоматика, используя датчики и регулирующий клапан, корректирует подачу теплоносителя в фанкойле. Для регулировки мощности теплообмена применяется двух- или трехходовой клапан узла обвязки, меняющий расход теплоносителя или его температуру.

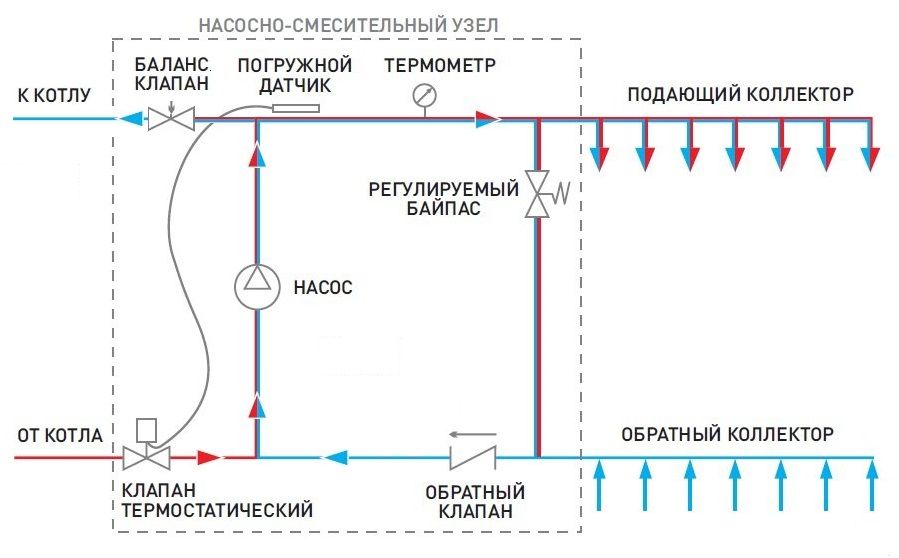

АНО ДПО «УКЦ «УНИВЕРСИТЕТ КЛИМАТА»

Эта программа ДПО предназначена для повышения квалификации инженерно-технических работников и посвящен вопросам тепло- и холодоснабжения приточных вентиляционных установок и центральных кондиционеров. Срок обучения — 72 часа, из которых 36 часов отводится на дистанционную часть и 36 часов — на очную.

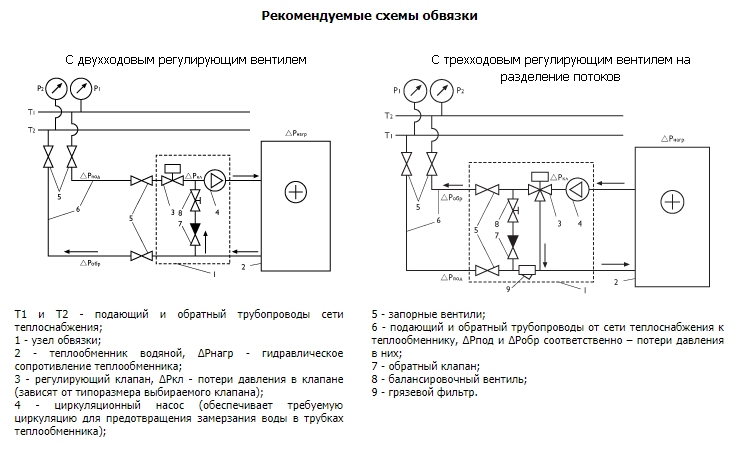

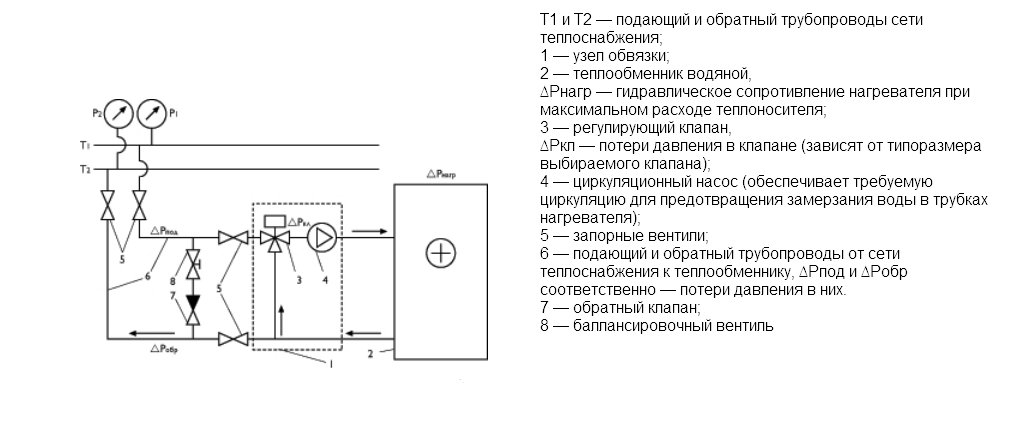

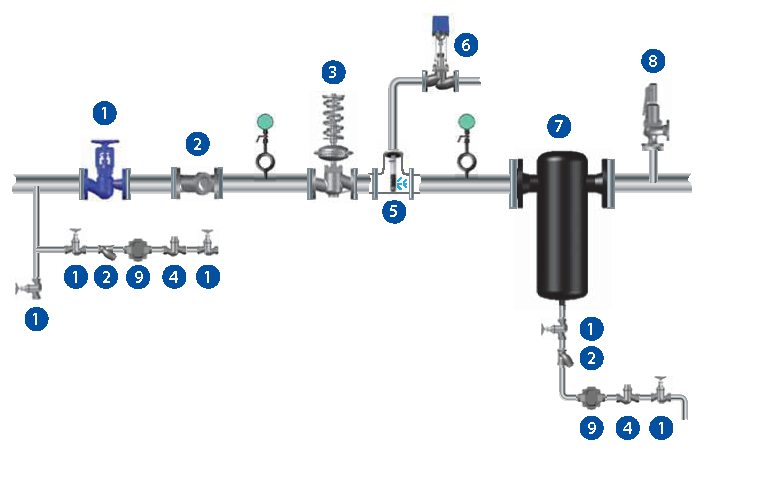

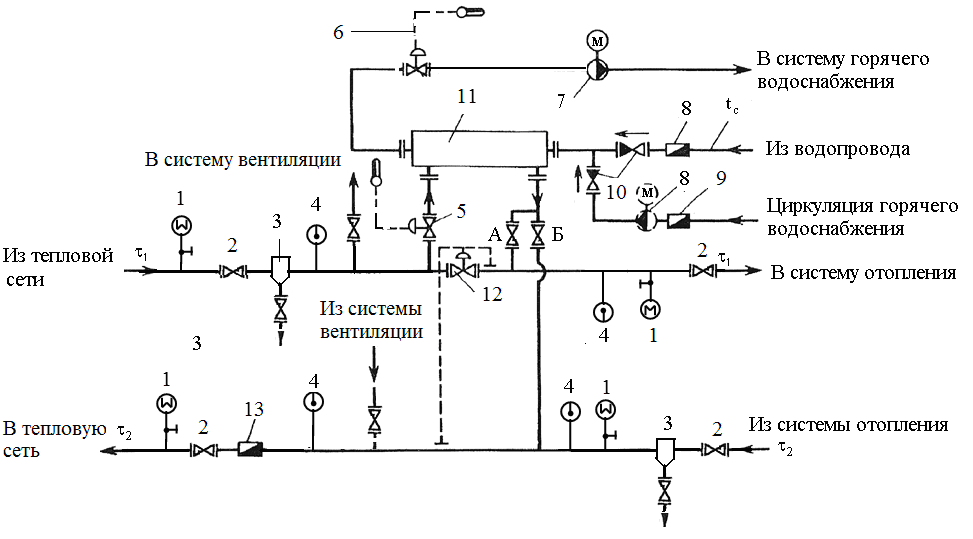

| Рис. 1. Принципиальная схема обвязки |

Вниманию слушателей программы ДПО предлагается материал по следующим темам:

- «Теплоснабжение теплообменников по горячей воде приточных вентиляционных установок и центральных кондиционеров. Узлы обвязки. Примеры расчета и подбора».

- «Теплоснабжение теплообменников по горячей воде воздушных завес. Узел обвязки. Пример подбора».

- «Холодоснабжение поверхностных воздухоохладителей центральных кондиционеров.

Холодоноситель — вода. Узлы обвязки. Примеры расчета и подбора».

Холодоноситель — вода. Узлы обвязки. Примеры расчета и подбора». - «Холодоснабжение поверхностных воздухоохладителей центральных кондиционеров. Холодоноситель — фреон».

- «Теплоутилизаторы с промежуточным теплоносителем для вентиляционных систем».

Данная статья представляет собой фрагмент учебных материалов по первой теме, которые содержат принципиальные схемы узлов обвязки теплообменников по горячей воде, информацию о достоинствах, недостатках и областях применения каждой из них, а также практические рекомендации по подбору всех составляющих таких узлов.

Первая из рассматриваемых схем — узел обвязки теплообменника с двухходовым регулирующим клапаном на обратном трубопроводе и с подмешивающим циркуляционным насосом на подающем трубопроводе (рис. 1).

Ниже приведен пример подбора подмешивающего циркуляционного насоса для данной схемы (поз. 1 на рис. 1).

1 на рис. 1).

Предположим, что расход теплоносителя в нашем примере составляет

G 2 = 1500 л/ч = 1,5 м3/ч.

Подмешивающий насос обеспечивает циркуляцию теплоносителя в «малом» контуре и должен преодолеть гидравлическое сопротивление следующих элементов:

Во-первых, подающего трубопровода от «перемычки» до входа в калорифер, включая местные сопротивления переходов, тройников и отводов. Ввиду незначительной длины трубопроводов и малых коэффициентов местных сопротивлений фасонных деталей трубопроводов этими потерями можно пренебречь;

Во-вторых, трубок калорифера, гидравлическое сопротивление которых задано и равно

ΔР калор. = 0,72 м. вод. ст.;

В-третьих, обратного трубопровода, включая местные сопротивления, от калорифера до «перемычки». При расчетах этими потерями также пренебрегаем;

В-четвертых, балансировочного клапана на «перемычке» (поз. 4 рис. 1). Оно принимается равным

4 рис. 1). Оно принимается равным

ΔР балан. кл. = 1,0 м вод. ст.;

| Рис. 2. Циркуляционный насос UPS 25-50 фирмы «GRUNDFOS» |

Таким образом, напор создаваемый насосом должен быть не менее

Н = 0,72 + 1 = 1,72 м вод. ст.

При подборе насоса необходимо предусмотреть запас на неучтенные потери давления, для этого умножим полученную величину на коэффициент, равный 1,1.

Н насоса = 1,72 • 1,1 = 1,9 м вод. ст.

Подмешивающий циркуляционный насос необходимо подбирать исходя из параметров, соответствующих средней скорости (если насос имеет несколько скоростей вращения).

Для данного случая подходит насос UPS 25–50 фирмы «GRUNDFOS» (рис. 2), имеющий следующие параметры:

G 2 = 1,5 м3/ч; Ннасоса = 1,8/2,2/3,5 м вод. ст.

Лишний напор, развиваемый подмешивающим циркуляционным насосом, а именно:

2,2–1,9 = 0,3 м вод. ст.,

необходимо погасить балансировочным клапаном, который установлен на «перемычке». То есть, его гидравлическое сопротивление должно быть

ΔР балан. кл. = 1,0 + 0,3 м вод. ст.

Помимо насоса особое внимание необходимо обратить на подбор двухходового регулирующего клапана с электроприводом пропорционального регулирования (поз. 10 на рис. 1). Для начала необходимо определить коэффициент его протока Kv. Эта величина показывает, сколько воды (в м3/ч) пройдет через клапан при заданном перепаде давления.

В нашем случае перепад давления на двухходовом регулирующем клапане должен быть равен

ΔР дв. кл. = (Рпод. — Робр.) — (ΔРфильтра + ΔРбалан. кл.) 1,1= (80–65) — (5 + 1) 1,1 = 8,4 м вод. ст.,

кл. = (Рпод. — Робр.) — (ΔРфильтра + ΔРбалан. кл.) 1,1= (80–65) — (5 + 1) 1,1 = 8,4 м вод. ст.,

где: 1,1 — коэффициент запаса на неучтенные потери давления.

Тогда

где: (Рпод. — Робр.) — перепад давления в кПа между входом и выходом теплоносителя в узел обвязки теплообменника;

G1 — расход теплофикационной воды, в м3/ч.

Подбор диаметра двухходового регулирующего клапана производим по техническим данным завода-изготовителя.

Все о двухтрубных теплообменниках

Теплообменники — это фундаментальный инструмент, который используется практически во всех отраслях промышленности, и не зря.

Эти устройства передают или «обменивают» тепло между двумя потоками (жидкостью или газом) через проводящий барьер, не смешивая их физически. Это тепло является формой энергии, и инженеры разработали системы, в которых теплообменники используются для эффективной передачи энергии между путями. Теплообменники бывают разных видов, потому что есть много разных способов добиться такой теплопередачи; В этой статье будет рассказано о двухтрубном теплообменнике — одной из самых простых, но гибких конфигураций.Сначала мы рассмотрим, что делает теплообменник двухтрубной конструкцией, как они осуществляют передачу энергии и каковы основные преимущества и применения такой конструкции.

Теплообменники бывают разных видов, потому что есть много разных способов добиться такой теплопередачи; В этой статье будет рассказано о двухтрубном теплообменнике — одной из самых простых, но гибких конфигураций.Сначала мы рассмотрим, что делает теплообменник двухтрубной конструкцией, как они осуществляют передачу энергии и каковы основные преимущества и применения такой конструкции.

Что такое двухтрубные теплообменники?

Рис. 1: Пример двухтрубного теплообменника в реальной жизни; обратите внимание на маленькие трубки на изгибах и большие на прямых.

Изображение предоставлено: https://jcequipments.com/double-pipe-heat-exchanger.html

Цель любого теплообменника — позволить двум потокам взаимодействовать на некотором проводящем барьере, где этот барьер физически разделяет потоки, но позволяет передавать тепловую энергию.Чтобы получить общее представление о принципах, лежащих в основе этих конструкций, прочитайте нашу статью о теплообменниках, в которой исследуется теория, лежащая в основе этих устройств.

Двухтрубный теплообменник в своей простейшей форме представляет собой одну трубу, удерживаемую концентрически внутри большей трубы (отсюда и название «двойная труба»). Внутренняя труба действует как проводящий барьер, где одна жидкость течет через эту внутреннюю трубу, а другая течет вокруг нее через внешнюю трубу, образуя форму кольцевого пространства. Внешний или «межтрубный» поток проходит по внутреннему, или «трубному» потоку, что вызывает теплообмен через стенки внутренней трубки.Их также часто называют шпильками, трубами с рубашкой, U-образными трубками с рубашкой и теплообменниками типа труба в трубе. Внутри они могут содержать одну трубу или пучок трубок (аналогично кожухотрубным теплообменникам), но пучок должен быть <30 трубок, а внешняя труба должна быть <200 мм в диаметре, иначе теплообменник квалифицируется как другая конструкция (см. в нашей статье о кожухотрубных теплообменниках). На внутренней трубе (ах) также могут использоваться продольные ребра, которые дополнительно увеличивают теплопередачу между двумя рабочими жидкостями.

Как работают двухтрубные теплообменники?

Рис. 2: упрощенная схема, показывающая работу двухтрубных теплообменников. Обратите внимание, как внутренняя жидкость (синий) движется слева направо, а внешняя жидкость (серый) движется справа налево.

Изображение предоставлено: Ченгель, Юнус А. и Афшин Дж. Гаджар. Тепло- и массообмен: основы и приложения. Нью-Йорк: Макгроу-Хилл, 2011. Печать.

Изучите Рис. 2. Более горячий поток пересекает внутреннюю трубу, в то время как внешняя оболочка содержит холодный поток (обратите внимание, что это не всегда так).Двухтрубный теплообменник работает за счет теплопроводности, когда тепло от одного потока передается через внутреннюю стенку трубы, которая сделана из проводящего материала, такого как сталь или алюминий. Двухтрубный теплообменник часто используется в противотоке, когда его жидкости движутся в противоположных направлениях (как показано выше). Истинный противоток достигается в двухтрубных теплообменниках благодаря концентрической трубе (ам), и разработчики используют это преимущество для увеличения коэффициента теплопередачи системы. Их также можно использовать в параллельном потоке, когда обе жидкости движутся в одном направлении, но противоток часто является наиболее термически эффективным режимом.

Истинный противоток достигается в двухтрубных теплообменниках благодаря концентрической трубе (ам), и разработчики используют это преимущество для увеличения коэффициента теплопередачи системы. Их также можно использовать в параллельном потоке, когда обе жидкости движутся в одном направлении, но противоток часто является наиболее термически эффективным режимом.

Двухтрубные теплообменники могут выдерживать высокое давление и высокие температуры, поскольку они могут свободно расширяться и имеют прочную и простую конструкцию. Они также могут испытывать перекрестную температуру в противотоке, когда температура на выходе холодного потока ( T c, на выходе ) становится выше, чем температура на выходе горячего потока ( T h, на выходе ). Это может быть, а может и не быть выгодным в определенных приложениях, но примечательно, поскольку некоторые другие конструкции, такие как пластинчатый теплообменник, обычно не могут достичь температурного пересечения.

Двухтрубный теплообменник представляет собой небольшую модульную конструкцию, которая наиболее полезна в приложениях, где обычные кожухотрубные теплообменники слишком велики или слишком дороги в использовании. Двухтрубные теплообменники могут быть соединены последовательно или параллельно для увеличения скорости теплопередачи через систему без каких-либо осложнений. Кроме того, добавление ребер и создание U-образных изгибов может еще больше увеличить теплопередачу, делая эти устройства универсальными, простыми в ремонте и модернизации и весьма эффективными в своей работе.

Преимущества и недостатки пластинчатых теплообменников

Двухтрубный теплообменник — одна из самых простых в изготовлении, установке и ремонте благодаря своей простой конструкции.У них есть некоторые уникальные преимущества по сравнению с некоторыми из более сложных конструкций теплообменников, а также некоторые важные недостатки, поэтому в этой статье покупателям будет показано, когда им следует — и не следует — рассматривать возможность использования одной из этих систем:

Ниже приводится список основных преимуществ использования двухтрубного теплообменника:

- Они хорошо выдерживают как высокое давление, так и высокие температуры

- Их детали стандартизированы в связи с их популярностью, что упрощает поиск и ремонт деталей.

- Это одна из самых гибких конструкций, позволяющая легко добавлять / снимать детали.

- Они занимают мало места, что не требует много места для обслуживания, но при этом имеет хорошую теплопередачу.

Однако важно понимать недостатки такой конструкции, которые включают:

- Они ограничены более низкими тепловыми нагрузками, чем другие, более крупные конструкции

- Несмотря на то, что они могут использоваться в параллельном потоке, они чаще используются только в режимах противотока, что ограничивает некоторые приложения

- Возможна утечка, особенно при подключении к большему количеству устройств

- Трубки легко загрязняются и их трудно очистить без разборки всего теплообменника

- Если есть бюджет и место для кожухотрубного теплообменника, то двухтрубная конструкция часто является менее эффективным методом теплопередачи

Технические характеристики, критерии выбора и области применения

Двухтрубный теплообменник, как видно выше, является, пожалуй, самым простым теплообменником в промышленности. В результате есть много-много вариантов для покупки, или они могут быть изготовлены по индивидуальному заказу в соответствии с конкретными потребностями проекта. Они наиболее полезны для приложений малой мощности, где общая площадь поверхности теплопередачи составляет <500 квадратных футов, поскольку на единицу площади более экономично использовать другую конструкцию сверх этой величины.

В результате есть много-много вариантов для покупки, или они могут быть изготовлены по индивидуальному заказу в соответствии с конкретными потребностями проекта. Они наиболее полезны для приложений малой мощности, где общая площадь поверхности теплопередачи составляет <500 квадратных футов, поскольку на единицу площади более экономично использовать другую конструкцию сверх этой величины.

При выборе двухтрубного теплообменника для проекта учитывайте используемые рабочие жидкости. При использовании двух разных жидкостей более агрессивная из двух будет работать лучше всего в потоке на стороне оболочки, так как у него больше места для протекания.Если вы используете пар, подумайте о том, чтобы пропустить его по трубопроводу, так как он будет течь лучше в меньшем объеме. Затем определите необходимую теплопередачу между двумя потоками, желаемую температуру на выходе и любые другие параметры, характерные для конкретного проекта. Зная эту информацию, поставщик может помочь согласовать ваши потребности с подходящим теплообменником на рынке. Важно знать, что, хотя конструкции с двумя трубами являются модульными и простыми, они становятся более дорогими по мере увеличения площади поверхности, поэтому рассмотрите варианты.

Важно знать, что, хотя конструкции с двумя трубами являются модульными и простыми, они становятся более дорогими по мере увеличения площади поверхности, поэтому рассмотрите варианты.

Трудно охватить все области применения двухтрубных теплообменников. Называя лишь некоторые из них, они популярны в системах с высоким давлением и температурой, таких как котлы и компрессоры, а также для рационального нагрева и охлаждения в технологических системах. Они используются в самых разных областях, от нефтепереработки до охлаждения, очистки сточных вод и отопления помещений, поэтому ясно, что возможности безграничны с таким полезным и элегантным дизайном. Если пространство ограничено и простота имеет первостепенное значение, подумайте о двухтрубном теплообменнике для работы.

Сводка

В этой статье представлено понимание того, что такое двухтрубные теплообменники и как они работают. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Источники:

- https://www.brighthubengineering.com/hvac/64548-double-pipe-heat-exchanger-design/

- http://www.thermopedia.com/content/705/

- https: // www.che.utah.edu

- https://jcequipments.com/double-pipe-heat-exchanger.html

- http://web.iitd.ac.in/~pmvs/courses/mel709/classification-hx.pdf

Прочие изделия из теплообменников

Больше от технологического оборудования

Страница не найдена | MIT

Перейти к содержанию ↓- Образование

- Исследование

- Инновации

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

- Подробнее ↓

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

Попробуйте поискать что-нибудь еще! Что вы ищете? Увидеть больше результатов

Предложения или отзывы?

Экспериментальное исследование двухтрубных теплообменников в системах кондиционирования воздуха

Основные моменты

- •

Двухтрубная система снизила работу компрессора на 34–53% и рабочий ток на 16–30%.

- •

Двухтрубная система увеличила КПД системы на 52,5%.

- •

Характеристики двухтрубной системы зависят от расхода рабочей жидкости испарителя.

- •

Наивысшие тепловые характеристики для двухтрубной системы, зарегистрированные при высоком расходе рабочей жидкости.

Реферат

Повышенный спрос на энергию в бытовых целях требует разработки инновационных инженерных решений в системах отопления, вентиляции и кондиционирования (HVAC) зданий.Поскольку крупнейшим энергоемким сектором является жилищное строительство, в настоящее время больше внимания уделяется сокращению потребления энергии для кондиционирования воздуха. Двухтрубные теплообменники считаются одним из практических решений в современной индустрии отопления, вентиляции и кондиционирования воздуха. Тем не менее, некоторые исследования посвящены использованию двухтрубных теплообменников в системах кондиционирования воздуха. В этой статье экспериментально исследуется использование двухтрубного конденсатора и испарителя в системе кондиционирования воздуха, обслуживающей уравновешенный калориметр на 45 м 3 из 2.Тепловая нагрузка 24 кВт. Деионизированная вода (DIW) использовалась в качестве рабочего тела вторичного теплоносителя как для испарителя, так и для конденсатора, а R-22 использовался в качестве хладагента системы кондиционирования. Экспериментальные результаты двухтрубной установки испаритель / конденсатор тепла показали многообещающее снижение работы компрессора и повышение КПД системы. Собранные данные показали, что эффективность системы больше зависит от расхода DIW в испарителе, чем от расхода DIW в конденсаторе.Было показано, что при увеличении расхода DIW в испарителе работа компрессора снижается, в то время как COP увеличивается. По сравнению со стандартным номинальным блоком кондиционирования воздуха, использование двухтрубных блоков испарителя и конденсатора с максимальным расходом DIW привело к снижению примерно на 53% работы компрессора и аналогичному проценту увеличения COP системы.

В этой статье экспериментально исследуется использование двухтрубного конденсатора и испарителя в системе кондиционирования воздуха, обслуживающей уравновешенный калориметр на 45 м 3 из 2.Тепловая нагрузка 24 кВт. Деионизированная вода (DIW) использовалась в качестве рабочего тела вторичного теплоносителя как для испарителя, так и для конденсатора, а R-22 использовался в качестве хладагента системы кондиционирования. Экспериментальные результаты двухтрубной установки испаритель / конденсатор тепла показали многообещающее снижение работы компрессора и повышение КПД системы. Собранные данные показали, что эффективность системы больше зависит от расхода DIW в испарителе, чем от расхода DIW в конденсаторе.Было показано, что при увеличении расхода DIW в испарителе работа компрессора снижается, в то время как COP увеличивается. По сравнению со стандартным номинальным блоком кондиционирования воздуха, использование двухтрубных блоков испарителя и конденсатора с максимальным расходом DIW привело к снижению примерно на 53% работы компрессора и аналогичному проценту увеличения COP системы.

Ключевые слова

Двухтрубный теплообменник

Коэффициент полезного действия (COP)

Потребление энергии

Отопление, вентиляция и кондиционирование (HVAC)

Рекомендуемые статьиЦитирующие статьи (0)

Посмотреть аннотацию© 2017 Авторы.Опубликовано Elsevier BV

Рекомендуемые статьи

Цитирующие статьи

Трубный теплообменник — обзор

Пример 1: Конструкция двухтрубного теплообменника

| Тепловая нагрузка Q = 3,53 кВт | LMTD = 32,46 ° C |

| Внутренняя трубка 21,3 × 2 ( d i = 17,3 мм) | Кожух 33,7 × 2 ( D i = 29,7 мм) |

| V T = 0 .05 м 3 / ч | V кожух = 0,3 м 3 / ч |

| ρ = 1000 кг / м 3 | ρ = 1000 кг / м 3 |

| ν = 0,41 мм 2 / с | ν = 0,8 мм 2 / с |

| c = 1,16 Втч / кг K | c = 1,16 / кг K |

| λ = 0,66 Вт / м K | λ = 0. 61 61 |

| Pr = 2,594 | Pr = 5,476 |

Сторона трубки :

wT = 0,053600 × 0,01732 × π / 4 = 0,059 м / с

Re = 0,059 × 0,01730,41 × 10 −6 = 2490Nu = (0,037 × 24900,75−6,66) × 2,5940,42 = 9,52αi = 9,52 × 0,660,0173 = 363Вт / м2Kαio = 363 × 17,321,3 = 295Вт / м2K

Сторона оболочки :

ashell = π4 × (0,02972−1 × 0,02132) = 336,3 × 10−6m2dh = 0,02972−0,021320,0213 = 0,0201Re = 0,248 × 0,02010,8 × 10−6 = 6230

Nu = (0,037 × Re0,75−6,66) × 5,4760.42 = 39,39

αo = 39,39 × 0,610,0201 = 1195 Вт / м2 · K

Общий коэффициент теплопередачи U :

1U = 11195 + 1295 + 0,00214 + 0,0002 = 0,00457U = 219 Вт / м2KAreq = 353032,46 × 219 = 0,5 m2Lreq = 0,5π × 0,0213 = 7,5труб

Расчет потери давления для 2 × 3,75 м длинные трубы :

Сторона трубы :

ΔPnozz = 1,5 × 0,0592 × 10002 = 2,6Paf = 0,27524900,2 = 0,058 ΔPt = (0,058 × 7,50,0173 + 1) × 0,0592 × 10002 = 46 Па

ΔPtot = 2,6 + 46 = 48,6 Па

Сторона кожуха :

| 2 впускных и 2 выпускных сопла DN 20 | w сопло = 0. 265 м / с для 0,3 м 3 / ч 265 м / с для 0,3 м 3 / ч |

ΔPnozz = 3 × 0,2652 × 10002 = 105 Па

dh ′ = Di − da = 0,0297-0,0213 = 0,0084 м

Re ′ = 0,248 × 0,00840. 8 × 10−6 = 2604

Коэффициент трения f = 0,275Re0.2 = 0,27526040,2 = 0,057

ΔPshell = (0,057 × 7,50,0084 + 1) × 0,2482 × 10002 = 1596 Па ΔPtot = 105 + 1596 = 1701 Па

Пример 2 : Коэффициент межтрубной теплоотдачи в многотрубном теплообменнике

| V кожух = 2,3 м 3 / ч | Pr = 7.1 | λ = 0,58 Вт / м K | ν = 1 мм 2 / с |

Диаметр корпуса D i = 84 мм с семью внутренними трубками 20 × 2, 3 м длиной

ashell = π4 × (0,0842−7 × 0,022) = 0,0033m2dh = 0,0842−7 × 0,0227 × 0,02 = 0,0304mdh ′ = 0,0842−7 × 0,0220,084 + 7 × 0,02 = 0,019mdh = 2,30,0033 × 3600 = 0,194 м / с Re = 0,194 × 0,03041 × 10−6 = 5897

Расчет коэффициента теплоотдачи со стороны кожуха при Re = 5897:

Nu = (0.

Пример 3: Сравнение двухтрубных или многотрубных теплообменников

Расчет двухтрубного теплообменника :

Сторона трубы :

| 5,2 м 3 / ч | 20/30 ° C | Q = 51,480 Вт |

| ρ = 1100 кг / м | λ = 0,4 Вт / м K | c = 0.9 Вт · ч / кг K |

| ν = 2,4 мм 2 / с | w T = 1,248 м / с | Pr = 21,38 |

| Внутренняя труба 42,4 × 2 мм | d i = 38,4 мм |

Re = 1,248 × 0,03842,4 × 10−6 = 19,968Nu = 0,023 × 19,9680,8 × 21,380,33 = 174,14αi = 174,14 × 0,40,0384 = 1814 Вт /m2Kαio=1814×38.442.4=1643W/m2K

Сторона кожуха :

V кожух = 5. 2 м 3 / ч 2 м 3 / ч | 80 / 71,25 ° C | Pr = 2,35 | |

| λ = 0,666 Вт / м K | ν = 0,385 мм 2 / с | c = 1,16 Вт · ч / кг K | ρ = 974,65 кг / м 3 |

| Наружная труба 70 × 2 | d i = 66 мм |

как оболочка = × (0,0662−0,04242) = 0,002 м2 оболочки = 0,719 м / сдв = 0,0662−0,042420.0424 = 0,06033mRe = 0,719 × 0,060330,385 × 10−6 = 112,668Nu = 335,4α = 335,4 × 0,6660,06033 = 3703Вт / м2K

Расчет общего коэффициента теплопередачи U :

1U = 11643 + 13703 + 0,00250 + 0,0002 = 0,001119U = 894 Вт / м2 KLMTD = 50,6 ° CAreq = 51,480894 × 50,6 = 1,138 м2Lreq = 1,138π × 0,0424 = 8,54 м трубы

Выбрано: 3 × 3 м = труба 9 м.

Расчет потери давления для двухтрубного теплообменника , 3 × 3 м = 9 м Длина трубы .

Сторона трубки :

Потери давления на форсунке ΔPnozz = 1. 5 × 1,2482 × 11002 = 1285 Па

5 × 1,2482 × 11002 = 1285 Па

Потери давления в трубопроводе Δ P T с коэффициентом трения f = 0,034 для Re = 19,968

ΔPt = (0,034 × 90,0384 + 2) × 1,2482 × 11002 = 8540 Па ΔPtot = 1285 + 8540 = 9825 Па

Кожух с тремя впускными и выпускными патрубками DN 50

Скорость потока через сопло w St = 0,736 м / с

ΔPnozz = 3 × 1,5 × 0,7362 × 974,62 = 1188 Па

dh ′ = 0,066−0,0424 = 0,0236mRe ′ = 0,719 × 0,02360,385 × 10−6 = 44,073

Коэффициент трения f = 0.0278 для Re ′ = 44,073

ΔPshell = 0,0278 × 90,0236 × 0,7192 × 974,62 = 2674Pa ΔPtot = 2674 + 1188 = 3862Pa

Расчет многотрубного теплообменника :

Shell pipe 76,116 2, d = 72,1 мм с семью внутренними трубками 16 × 1

Сторона трубки : Площадь поперечного сечения a T = 0,0011077 м 2

wt = 5.20.001077 × 3600 = 1,34 м / с Re = 1,34 × 0,0142,4 × 10-6 = 7816Pr = 21,38Nu = 87,2αi = 87,2 × 0,40,014 = 2491Вт / м2Kαio = 2491 × 1416 = 2179Вт / м2K

Сторона оболочки :

ashell = π4 × (0. 07212−7 × 0,0162) = 0,00267 м2wshell = 0,54 м / сPr = 2,35dh = 0,07212−7 × 0,01627 × 0,016 = 0,0304mRe = 0,54 × 0,03040,385 × 10−6 = 42,639Nu = 0,023 × 42,6390,8 × 2,350. 33 = 154,2

07212−7 × 0,0162) = 0,00267 м2wshell = 0,54 м / сPr = 2,35dh = 0,07212−7 × 0,01627 × 0,016 = 0,0304mRe = 0,54 × 0,03040,385 × 10−6 = 42,639Nu = 0,023 × 42,6390,8 × 2,350. 33 = 154,2

αo = 154,2 × 0,660,0304 = 3378 Вт / м2 · K

1U = 12179 + 13378 + 0,00250 + 0,0002 = 0,000995U = 1005 Вт / м2KAreq = 51,4801005 × 50,6 = 1,01 м2Lreq = 1,01π × 7 × 0,016 = 2,9 м

Требуется теплообменник с семью трубками 16 × 1,3 м длиной.

Расчет потери давления для многотрубного теплообменника :

Сторона трубы :

Форсунки DN32wnozz = 1.8 м / с

ΔPnozz = 1,5 × 1,82 × 11002 = 2673 Па

Коэффициент трения f = 0,043 для Re ′ = 7816

ΔPT = 0,043 × 2,90,014 × 1,342 × 11002 = 8800 Па ΔPtot = 2673 + 8800 = 11,473 = 11,473 = 11,473

Сторона кожуха :

Сопла DN50 Скорость потока сопла wSt = 0,736 м / с

ΔPnozz = 1,5 × 0,7362 × 974,62 = 396Padh ′ = 0,0185 м вод. Оболочки = 0,54 м / сRe ′ = 0,54 × 0,01850,385,948 × 10−6 0,032 для Re ′ = 25 948 ΔPshell = 0,032 × 2,90,0185 × 0,542 × 974,62 = 708 Па ΔPtot = 708 + 396 = 1104 Па

ТЕПЛООБМЕННИКИ

Теплообменник — это устройство, используемое для передачи тепла между двумя или более жидкостями. Жидкости могут быть одно- или двухфазными и, в зависимости от типа теплообменника, могут быть разделены или находиться в прямом контакте. Устройства, включающие источники энергии, такие как стержни ядерного топлива или огневые нагреватели, обычно не считаются теплообменниками, хотя многие принципы, заложенные в их конструкции, одинаковы.

Жидкости могут быть одно- или двухфазными и, в зависимости от типа теплообменника, могут быть разделены или находиться в прямом контакте. Устройства, включающие источники энергии, такие как стержни ядерного топлива или огневые нагреватели, обычно не считаются теплообменниками, хотя многие принципы, заложенные в их конструкции, одинаковы.

Чтобы обсудить теплообменники, необходимо дать некоторую форму категоризации. Обычно используются два подхода. Первый рассматривает конфигурацию потока в теплообменнике, а второй основан на классификации типа оборудования, прежде всего, по конструкции.Оба рассмотрены здесь.

Классификация теплообменников по конфигурации потока

Существует четыре основных конфигурации потока:

На рисунке 1 показан идеализированный противоточный теплообменник, в котором две жидкости текут параллельно друг другу, но в противоположных направлениях. Этот тип устройства потока позволяет максимально изменить температуру обеих жидкостей и, следовательно, является наиболее эффективным (где эффективность — это количество фактически переданного тепла по сравнению с теоретическим максимальным количеством тепла, которое может быть передано).

Рисунок 1. Противоток.

В прямоточных теплообменниках потоки текут параллельно друг другу и в том же направлении, как показано на рисунке 2. Это менее эффективно, чем противоточный поток, но обеспечивает более равномерную температуру стенок.

Рисунок 2. Попутный поток.

По эффективности теплообменники с перекрестным потоком занимают промежуточное положение между противоточными и параллельными теплообменниками. В этих установках потоки текут под прямым углом друг к другу, как показано на рисунке 3.

Рисунок 3. Поперечный поток.

В промышленных теплообменниках часто встречаются гибриды вышеуказанных проточных типов. Примерами являются комбинированные теплообменники с поперечным / противотоком и многопроходные теплообменники. (См., Например, рисунок 4.)

Рис. 4. Поперечный / противоточный поток.

Классификация теплообменников по конструкции

В этом разделе теплообменники классифицируются в основном по их конструкции, Garland (1990) (см. Рисунок 5).Первый уровень классификации состоит в том, чтобы разделить типы теплообменников на рекуперативные и регенеративные. Рекуперативный теплообменник имеет отдельные пути потока для каждой жидкости, и жидкости протекают одновременно через теплообменник, обмениваясь теплом через стенку, разделяющую пути потока. Регенеративный теплообменник имеет единственный путь потока, по которому попеременно проходят горячие и холодные жидкости.

Рисунок 5).Первый уровень классификации состоит в том, чтобы разделить типы теплообменников на рекуперативные и регенеративные. Рекуперативный теплообменник имеет отдельные пути потока для каждой жидкости, и жидкости протекают одновременно через теплообменник, обмениваясь теплом через стенку, разделяющую пути потока. Регенеративный теплообменник имеет единственный путь потока, по которому попеременно проходят горячие и холодные жидкости.

Рисунок 5. Классификация теплообменников.

Регенеративные теплообменники

В регенеративном теплообменнике путь потока обычно состоит из матрицы, которая нагревается, когда горячая жидкость проходит через нее (это известно как «горячий удар»).Это тепло затем передается холодной жидкости, когда она протекает через матрицу («холодный удар»). Регенеративные теплообменники иногда называют емкостными теплообменниками . Хороший обзор регенераторов дает Walker (1982).

Регенераторы в основном используются для рекуперации тепла газа / газа на электростанциях и других энергоемких отраслях. Два основных типа регенератора — статический и динамический. Оба типа регенераторов являются кратковременными в эксплуатации, и, если при их проектировании не будут приняты особые меры, обычно происходит перекрестное загрязнение горячего и холодного потоков.Однако использование регенераторов, вероятно, расширится в будущем, поскольку предпринимаются попытки повысить энергоэффективность и утилизировать больше низкопотенциального тепла. Однако, поскольку регенеративные теплообменники, как правило, используются для специальных применений, рекуперативные теплообменники более распространены.

Два основных типа регенератора — статический и динамический. Оба типа регенераторов являются кратковременными в эксплуатации, и, если при их проектировании не будут приняты особые меры, обычно происходит перекрестное загрязнение горячего и холодного потоков.Однако использование регенераторов, вероятно, расширится в будущем, поскольку предпринимаются попытки повысить энергоэффективность и утилизировать больше низкопотенциального тепла. Однако, поскольку регенеративные теплообменники, как правило, используются для специальных применений, рекуперативные теплообменники более распространены.

Рекуперативные теплообменники

Существует много типов рекуперативных теплообменников, которые можно в широком смысле сгруппировать в непрямой контакт, прямой контакт и специальные. В теплообменниках с косвенным контактом теплоносители разделяются за счет использования трубок, пластин и т. Д.. Теплообменники с прямым контактом не разделяют жидкости, обмениваясь теплом, и фактически полагаются на то, что жидкости находятся в тесном контакте.

В этом разделе кратко описаны некоторые из наиболее распространенных типов теплообменников, и они расположены в соответствии с классификацией, приведенной на рисунке 5.

В этом типе пары разделены стенкой, обычно металлической. Примерами являются трубчатые теплообменники, см. Рисунок 6, и пластинчатые теплообменники, см. Рисунок 7.

Трубчатые теплообменники очень популярны из-за гибкости, которую проектировщик должен учитывать в широком диапазоне давлений и температур.Трубчатые теплообменники можно разделить на несколько категорий, из которых кожухотрубные теплообменники являются наиболее распространенными.

Кожухотрубный теплообменник состоит из ряда трубок, установленных внутри цилиндрической оболочки. На рисунке 8 показан типичный блок, который можно найти на нефтехимическом заводе. Две жидкости могут обмениваться теплом, одна жидкость течет по внешней стороне труб, а вторая жидкость течет по трубкам. Жидкости могут быть одно- или двухфазными и могут течь в параллельном или перекрестном / противотоке. Кожухотрубный теплообменник состоит из четырех основных частей:

Кожухотрубный теплообменник состоит из четырех основных частей:

Передняя часть — это место, где жидкость входит в трубную часть теплообменника.

Задний конец — это место, где жидкость на трубной стороне выходит из теплообменника или где она возвращается в передний коллектор в теплообменниках с несколькими проходами на трубной стороне.

Пучок труб — состоит из трубок, трубных решеток, перегородок, стяжек и т. Д. Для удержания пучка вместе.

Кожух — содержит пучок труб.

Популярность кожухотрубных теплообменников привела к разработке стандарта для их обозначения и использования. Это стандарт ассоциации производителей трубчатых теплообменников (TEMA). Обычно кожухотрубные теплообменники изготавливаются из металла, но для специальных применений (например, с использованием сильных кислот в фармацевтических препаратах) могут использоваться другие материалы, такие как графит, пластик и стекло. Также нормально, что трубы прямые, но в некоторых криогенных применениях используются спиральные или катушки Хэмпсона .Простая форма кожухотрубного теплообменника — это двухтрубный теплообменник. Этот теплообменник состоит из одной или нескольких трубок, находящихся внутри трубы большего размера. В своей наиболее сложной форме разница между многотрубным двухтрубным теплообменником и кожухотрубным теплообменником невелика. Однако двухтрубные теплообменники, как правило, имеют модульную конструкцию, поэтому несколько блоков могут быть соединены болтами для достижения требуемой нагрузки. Книга Э.А.Д. Сондерс [Saunders (1988)] дает хороший обзор трубчатых теплообменников.

Также нормально, что трубы прямые, но в некоторых криогенных применениях используются спиральные или катушки Хэмпсона .Простая форма кожухотрубного теплообменника — это двухтрубный теплообменник. Этот теплообменник состоит из одной или нескольких трубок, находящихся внутри трубы большего размера. В своей наиболее сложной форме разница между многотрубным двухтрубным теплообменником и кожухотрубным теплообменником невелика. Однако двухтрубные теплообменники, как правило, имеют модульную конструкцию, поэтому несколько блоков могут быть соединены болтами для достижения требуемой нагрузки. Книга Э.А.Д. Сондерс [Saunders (1988)] дает хороший обзор трубчатых теплообменников.

К другим типам трубчатых теплообменников относятся:

Печи — технологическая жидкость проходит через печь в прямых или спирально намотанных трубах, а нагрев осуществляется горелками или электрическими нагревателями.

Пластинчатые трубы — в основном используются в системах рекуперации тепла и кондиционирования воздуха.

Трубки обычно монтируются в какой-либо форме воздуховода, а пластины действуют как опоры и обеспечивают дополнительную площадь поверхности в виде ребер.

Трубки обычно монтируются в какой-либо форме воздуховода, а пластины действуют как опоры и обеспечивают дополнительную площадь поверхности в виде ребер.С электрическим нагревом — в этом случае жидкость обычно течет по внешней стороне электрически нагреваемых трубок (см. Джоулев нагрев).

Теплообменники с воздушным охлаждением состоят из пучка труб, вентиляторной системы и несущей конструкции. Трубки могут иметь ребра различного типа для обеспечения дополнительной площади поверхности со стороны воздуха. Воздух либо всасывается через трубы вентилятором, установленным над пучком (принудительная тяга), либо продувается через трубы вентилятором, установленным под пучком (принудительная тяга). Они, как правило, используются в местах, где есть проблемы с получением достаточного количества охлаждающей воды.

Тепловые трубы, сосуды с мешалкой и теплообменники из графитовых блоков можно рассматривать как трубчатые или помещать в Рекуперативные «Особые предложения».

Тепловая труба состоит из трубы, материала фитиля и рабочей жидкости. Рабочая жидкость поглощает тепло, испаряется и переходит на другой конец тепловой трубы, где конденсируется и выделяет тепло. Затем жидкость под действием капилляров возвращается к горячему концу тепловой трубы для повторного испарения. Сосуды с мешалкой в основном используются для нагрева вязких жидкостей.Они состоят из емкости с трубками внутри и мешалки, например пропеллера или ленточного винтового импеллера. Трубки несут горячую жидкость, а мешалка вводится для обеспечения равномерного нагрева холодной жидкости. Теплообменники с угольным блоком обычно используются, когда необходимо нагреть или охладить агрессивные жидкости. Они состоят из твердых блоков углерода, в которых просверлены отверстия для прохождения жидкости. Затем блоки скрепляются болтами вместе с коллекторами, образуя теплообменник.

Тепловая труба состоит из трубы, материала фитиля и рабочей жидкости. Рабочая жидкость поглощает тепло, испаряется и переходит на другой конец тепловой трубы, где конденсируется и выделяет тепло. Затем жидкость под действием капилляров возвращается к горячему концу тепловой трубы для повторного испарения. Сосуды с мешалкой в основном используются для нагрева вязких жидкостей.Они состоят из емкости с трубками внутри и мешалки, например пропеллера или ленточного винтового импеллера. Трубки несут горячую жидкость, а мешалка вводится для обеспечения равномерного нагрева холодной жидкости. Теплообменники с угольным блоком обычно используются, когда необходимо нагреть или охладить агрессивные жидкости. Они состоят из твердых блоков углерода, в которых просверлены отверстия для прохождения жидкости. Затем блоки скрепляются болтами вместе с коллекторами, образуя теплообменник.

Пластинчатые теплообменники отделяют жидкости, обменивающиеся теплом, с помощью пластин. У них обычно есть улучшенные поверхности, такие как ребра или тиснение, и они скреплены болтами, припаяны или сварены. Пластинчатые теплообменники в основном используются в криогенной и пищевой промышленности. Однако из-за высокого отношения площади поверхности к объему, малого количества жидкостей и способности обрабатывать более двух паров они также начинают использоваться в химической промышленности.

У них обычно есть улучшенные поверхности, такие как ребра или тиснение, и они скреплены болтами, припаяны или сварены. Пластинчатые теплообменники в основном используются в криогенной и пищевой промышленности. Однако из-за высокого отношения площади поверхности к объему, малого количества жидкостей и способности обрабатывать более двух паров они также начинают использоваться в химической промышленности.

Пластинчатые и рамные теплообменники состоят из двух прямоугольных концевых элементов, которые удерживают вместе несколько рельефных прямоугольных пластин с отверстиями на углу для прохождения жидкостей.Каждая из пластин разделена прокладкой, которая герметизирует пластины и обеспечивает поток жидкости между пластинами, см. Рис. 9. Этот тип теплообменника широко используется в пищевой промышленности, поскольку его можно легко разобрать для очистки. Если утечка в окружающую среду вызывает беспокойство, можно сварить две пластины вместе, чтобы гарантировать, что жидкость, протекающая между сваренными пластинами, не сможет протекать. Однако, поскольку некоторые прокладки все еще присутствуют, утечка все еще возможна. Паяные пластинчатые теплообменники предотвращают возможность утечки за счет пайки всех пластин вместе, а затем приваривания входных и выходных отверстий.

Однако, поскольку некоторые прокладки все еще присутствуют, утечка все еще возможна. Паяные пластинчатые теплообменники предотвращают возможность утечки за счет пайки всех пластин вместе, а затем приваривания входных и выходных отверстий.

Рисунок 6. Классификация трубчатых теплообменников.

Рисунок 7. Классификация пластинчатого теплообменника.

Рисунок 8. Кожухотрубный теплообменник.

Рисунок 9. Пластинчато-рамный теплообменник.

Пластинчато-ребристые теплообменники состоят из ребер или прокладок, зажатых между параллельными пластинами. Ребра могут быть расположены так, чтобы допускать любую комбинацию поперечного или параллельного потока между соседними пластинами. Также возможно пропустить до 12 потоков жидкости через один теплообменник за счет тщательного расположения коллекторов.Обычно они изготавливаются из алюминия или нержавеющей стали и спаяны друг с другом. Их основное применение — сжижение газа из-за их способности работать с близкими температурами.

Пластинчатые теплообменники в некоторых отношениях аналогичны кожухотрубным. Прямоугольные трубы с закругленными углами уложены друг на друга, образуя пучок, который помещается внутри оболочки. Одна жидкость проходит через трубки, в то время как жидкость течет параллельно через зазоры между трубками.Они, как правило, используются в целлюлозно-бумажной промышленности, где требуются проточные каналы большего размера.

Спиральные пластинчатые теплообменники образуются путем наматывания двух плоских параллельных пластин вместе в змеевик. Затем концы уплотняются прокладками или свариваются. Они в основном используются с вязкими, сильно загрязняющими жидкостями или жидкостями, содержащими частицы или волокна.

В теплообменниках этой категории не используется поверхность теплопередачи, из-за чего они часто дешевле, чем косвенные теплообменники.Однако, чтобы использовать теплообменник прямого контакта с двумя жидкостями, они должны быть несмешиваемыми, или, если будет использоваться одна жидкость, она должна претерпеть фазовый переход. (См. Прямая контактная теплопередача.)

(См. Прямая контактная теплопередача.)

Наиболее легко узнаваемая форма теплообменника с прямым контактом — градирня с естественной тягой, которая используется на многих электростанциях. Эти агрегаты состоят из большой приблизительно цилиндрической оболочки (обычно более 100 м в высоту) и насадки внизу для увеличения площади поверхности. Охлаждаемая вода распыляется на набивку сверху, в то время как воздух проходит через дно набивки и поднимается вверх через башню за счет естественной плавучести.Основная проблема, связанная с этим и другими типами градирен с прямым контактом, заключается в постоянной необходимости восполнения подачи охлаждающей воды за счет испарения.

Конденсаторы прямого контакта иногда используются вместо трубчатых конденсаторов из-за их низких капитальных затрат и затрат на обслуживание. Есть много вариантов конденсатора прямого контакта. В простейшей форме охлаждающая жидкость распыляется сверху емкости над паром, поступающим сбоку емкости. Затем конденсат и охлаждающая жидкость собираются внизу.Большая площадь поверхности распылителя гарантирует, что они являются достаточно эффективными теплообменниками.

Затем конденсат и охлаждающая жидкость собираются внизу.Большая площадь поверхности распылителя гарантирует, что они являются достаточно эффективными теплообменниками.

Впрыск пара используется для нагрева жидкости в резервуарах или в трубопроводах. Пар способствует передаче тепла за счет турбулентности, создаваемой впрыском, и передает тепло путем конденсации. Обычно конденсат не собирается.

Прямой нагрев в основном используется в сушилках, где влажное твердое вещество сушится путем пропускания его через поток горячего воздуха. Другой вид прямого нагрева — это горение под водой.Он был разработан в основном для концентрирования и кристаллизации коррозионных растворов. Жидкость испаряется пламенем, а выхлопные газы направляются вниз в жидкость, которая находится в резервуаре.

Воздухоохладитель с мокрой поверхностью в некоторых отношениях похож на теплообменник с воздушным охлаждением. Однако в этом типе устройства вода распыляется по трубкам, а вентилятор всасывает воздух и воду по пучку труб. Вся система закрыта, и теплый влажный воздух обычно выходит в атмосферу.

Вся система закрыта, и теплый влажный воздух обычно выходит в атмосферу.

Скребковые теплообменники состоят из емкости с рубашкой, через которую проходит жидкость, и вращающегося скребка, который непрерывно удаляет отложения с внутренних стенок емкости. Эти агрегаты используются в пищевой и фармацевтической промышленности в тех случаях, когда отложения образуются на нагретых стенках сосуда с рубашкой.

Статические регенераторы или регенераторы с неподвижным слоем не имеют движущихся частей, кроме клапанов. В этом случае горячий газ проходит через матрицу в течение фиксированного периода времени, в конце которого происходит реверсирование, горячий газ отключается, а холодный газ проходит через матрицу.Основная проблема с этим типом агрегатов заключается в том, что и горячий, и холодный поток прерывистый. Чтобы преодолеть это и обеспечить непрерывную работу, требуются по крайней мере два статических регенератора или можно использовать роторный регенератор.

В роторном регенераторе насадка цилиндрической формы вращается вокруг оси цилиндра между парой газовых уплотнений. Горячий и холодный газ протекает одновременно по каналам с обеих сторон газовых уплотнений и через вращающуюся насадку. (См. Рекуперативные теплообменники.)

Горячий и холодный газ протекает одновременно по каналам с обеих сторон газовых уплотнений и через вращающуюся насадку. (См. Рекуперативные теплообменники.)

Термический анализ любого теплообменника включает решение основного уравнения теплопередачи.

(1)Это уравнение рассчитывает количество тепла, передаваемого через область dA, где T h и T c — местные температуры горячей и холодной жидкости, α — местный коэффициент теплопередачи, а dA — местная дополнительная площадь, на которой α основывается. Для плоской стены

(2)где δ w — толщина стенки, а λ w — ее теплопроводность.

Для однофазного обтекания стенки α для каждого из потоков является функцией Re и Pr. Когда происходит конденсация или кипение, α также может зависеть от разницы температур. Как только коэффициент теплопередачи для каждого потока и стены известен, общий коэффициент теплопередачи U определяется как

(3) где сопротивление стенки r w равно 1 / α w . Общая скорость теплопередачи между горячей и холодной текучими средами тогда определяется выражением

Общая скорость теплопередачи между горячей и холодной текучими средами тогда определяется выражением

Это уравнение предназначено для постоянных температур и коэффициентов теплопередачи.В большинстве теплообменников это не так, поэтому используется другая форма уравнения

(5)где — общая тепловая нагрузка, U — средний общий коэффициент теплопередачи, а ΔT M — средняя разница температур. Расчет ΔT M и отказ от предположения о постоянном коэффициенте теплопередачи описаны в разделе «Средняя разница температур».

Расчет U и ΔT M требует информации о типе теплообменника, геометрии (например,g., размер проходов в пластине или диаметр трубы), ориентация потока, чистый противоток или поперечный поток и т. д. Затем можно рассчитать общую нагрузку с использованием предполагаемого значения AT и сравнить с требуемой нагрузкой. Затем можно внести изменения в предполагаемую геометрию и U, ΔT M и пересчитать, чтобы в конечном итоге перейти к решению, которое равно требуемой нагрузке. Однако при выполнении термического анализа на каждой итерации также следует проверять, не превышен ли допустимый перепад давления.Компьютерные программы, такие как TASC от HTFS (Heat Transfer and Fluid Flow Service), автоматически выполняют эти расчеты и оптимизируют конструкцию.

Однако при выполнении термического анализа на каждой итерации также следует проверять, не превышен ли допустимый перепад давления.Компьютерные программы, такие как TASC от HTFS (Heat Transfer and Fluid Flow Service), автоматически выполняют эти расчеты и оптимизируют конструкцию.

Механические аспекты

Все типы теплообменников должны подвергаться механической конструкции в той или иной форме. Любой теплообменник, работающий при давлении выше атмосферного, должен быть спроектирован в соответствии с местным кодом конструкции сосуда под давлением , например ASME VIII (Американское общество инженеров-механиков) или BS 5500 (Британский стандарт).Эти нормы определяют требования к резервуару высокого давления, но не касаются каких-либо специфических особенностей конкретного типа теплообменника. В некоторых случаях для определенных типов теплообменников существуют специальные стандарты. Два из них перечислены ниже, но, как правило, отдельные производители устанавливают свои собственные стандарты.

ССЫЛКИ

Гарланд, У. Дж. (1990) Частное сообщение.

Уокер, Г. (1982) Промышленные теплообменники — Основное руководство , Hemisphere Publishing Corporation.

Rohsenow, W. M. и Hartnett, J. P. (1973) Handbook of Heat Transfer , New York: McGraw-Hill Book Company. DOI: 10.1016 / 0017-9310 (75)-9

Сондерс, Э. А. Д. (1988) Теплообменники — выбор, проектирование и строительство, Longman Scientific and Technical. DOI: 10.1016 / 0378-3820 (89)

-5

Ассоциация производителей трубчатых теплообменников, (1988) (ТЕМА), седьмое издание. Кожухотрубные теплообменники .

Американский институт нефти (API) 661: Теплообменники с воздушным охлаждением для нефтяной промышленности .

Теплообменники | IPIECA

Последнее рассмотрение темы: 1 февраля 2014 г.

секторов: нисходящий, средний, восходящий

Теплообменники используются для передачи тепла от одной среды к другой. Эти среды могут быть газом, жидкостью или их комбинацией. Среда может быть разделена сплошной стенкой для предотвращения смешивания или может находиться в прямом контакте. Теплообменники могут повысить энергоэффективность системы за счет передачи тепла от систем, где оно не нужно, другим системам, где оно может быть использовано с пользой.

Эти среды могут быть газом, жидкостью или их комбинацией. Среда может быть разделена сплошной стенкой для предотвращения смешивания или может находиться в прямом контакте. Теплообменники могут повысить энергоэффективность системы за счет передачи тепла от систем, где оно не нужно, другим системам, где оно может быть использовано с пользой.

Например, отработанное тепло в выхлопе газовой турбины, вырабатывающей электричество, можно передать через теплообменник для кипячения воды для приведения в действие паровой турбины для выработки большего количества электроэнергии (это основа для технологии газовых турбин с комбинированным циклом).

Другое распространенное использование теплообменников — предварительный нагрев холодной жидкости, поступающей в нагретую технологическую систему, с использованием тепла от горячей жидкости, выходящей из системы. Это снижает затраты энергии, необходимые для нагрева поступающей жидкости до рабочей температуры.

- Специальные области применения теплообменников включают:

- Нагревание более холодной жидкости за счет тепла более горячей жидкости

- Охлаждение горячей жидкости за счет передачи тепла более холодной жидкости

- Кипячение жидкости с использованием тепла более горячей жидкости

- Кипение жидкости при конденсации более горячего газообразного флюида

- Конденсация газообразной жидкости с помощью более холодной жидкости [Ссылка 1]

Жидкости в теплообменниках обычно текут быстро, что способствует передаче тепла за счет принудительной конвекции. Этот быстрый поток приводит к потерям давления в жидкостях. Эффективность теплообменников определяется тем, насколько хорошо они передают тепло по отношению к потере давления, которую они несут. Современная технология теплообменников сводит к минимуму потери давления, одновременно увеличивая теплопередачу и достигая других целей проектирования, таких как выдерживание высокого давления жидкости, сопротивление загрязнению и коррозии, а также возможность очистки и ремонта.