интересные статьи от специалистов «Ромато»

1. Принцип сварки экструдером

1.1 Назначение

Экструзионная сварка – технологические особенности процесса, устройство оборудования.

Экструзионная сварка – технология, которая применяется для соединения материалов, таких, как:

- Полипропилен;

- Полиэтилен;

- Пластмассы.

- ПВХ

- ПВДФ

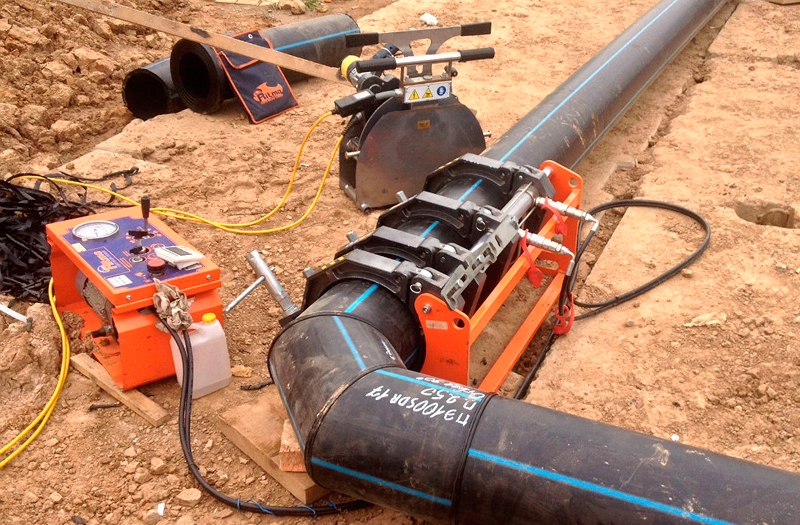

Экструзионная сварка не используется для монтажа напорных трубопроводов. Причина – стыковое расположение элементов – труб не дает показатель прочности выше чем 80% от прочности самого изделия в данном случае труб, изготовленных из термопластов.

1.2 Требования

Для достижения высокого показателя прочности стыковых швов при сварке материалов на основе ПВХ, ПВДФ необходимо соблюдать 2 основных требования:

1. Стыковке подлежат только одинаковые по характеристикам материалы, а также химическому составу. Под этим подразумевается следующие показатели:

• Плотность;

• ПТР – показатель текучести расплава.

Применение экструзионной сварки требует использование присадочного материала соответствующего показателям плотности и текучести расплава, стыкующихся пластмассовых поверхностей.

Внимание!

Если соединяемые материалы имеют разные показатели текучести расплава, необходимо подбирать присадку у которой ПТР – это средний показатель текучести.

2. Соединяемые поверхности должны быть тщательно очищены. Экструзионная сварка не терпит наличия даже небольшого количества окислившегося материала на поверхностях материалов. Поэтому для обеспечения прочности стыков, швов очистку полипропилена, полиэтилена, пластмасс, а также других материалов следует проводить за 20 минут до начала сварки. Это требование должно выполняться максимально точно, что обусловлено небольшой текучестью и перешиванием материалов в области формирования шва.

1.3 Экструзионная сварка – спецификация

Экструзионная сварка ориентирована на стыковку толстостенных компонентов, деталей, поверхностей, изготовленных из ПВХ, ПВДФ.

Экструзионная технология обладает такими преимуществами по сравнению с методом сварки материалов горячим воздухом с использованием присадочного материала:

• Уменьшает время сварки;

• Сводит к минимуму влияние человеческого фактора на прочностные показатели швов;

• Формирование сплошного стыка – шва вдоль стыкуемых поверхностей.

1.4 Экструзионная сварка – технологическая организация процесса

Технология экструзионной сварки требует подготовки поверхностей перед стыковкой. Это делается тремя способами:

• Создание сварочной канавки, углубления на стыкуемых поверхностях;

• Формирование скоса, среза под углом на торцах соединяемых поверхностей;

• Укладка материалов внахлест.

Сам сварочный процесс начинается с разогрева материалов с целью доведения их до пластичного состояния. Для этого используется поток разогретого воздуха, подаваемого соплом сварочного экструдера. Стационарные промышленные комплексы разогревают материалы перед сваркой излучением.

Одновременно с пластификацией идет подготовка присадочного материала. Это делается путем подачи в шнек экструдера основы – ПВХ гранул или прутка, который нагревом доводится до вязкотекучего состояния. Перемешивание превращает расплавленный материал в однородную, гомогенную массу.

Полученный материал с помощью сварочного башмака подается к месту стыковки поверхностей, для формирования шва. Сварочным башмаком создается необходимое для этого процесса давление. Стационарные промышленные комплексы может иметь другую схему компрессионного воздействия на присадочный материал, с помощью отдельных узлов, агрегатов.

1.5. Особенности работы сварочного экструдера

Экструдеры комплектуются нагревателями воздуха для обеспечения пластификации стыкуемых материалов. Это необходимо для подачи присадочного материала. Поток горячего воздуха поступает к месту сварки через сопло предварительного нагрева, за счет чего происходит нагрев стыкуемых материалов. Температурный режим воздушного потока регулируется специальным контроллером.

Температурный режим воздушного потока регулируется специальным контроллером.

Существует 2 варианта устройства системы подачи воздуха для нагрева:

- Встроенные узлы подачи воздуха;

- Подача воздуха организуется с применением внешних источников. Это может быть компрессор или пневматическая сеть.

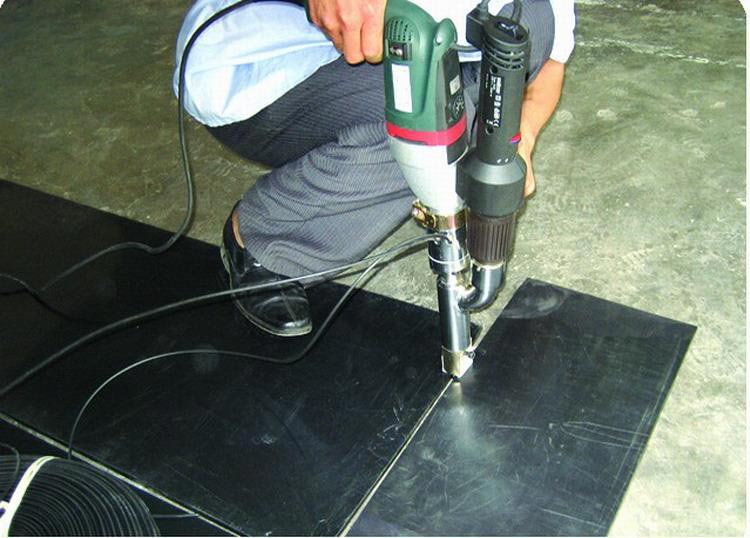

В экструдеры шнекового типа присадочный материал загружается в специализированную емкость, камеру, которая называется экструзионным шнеком. Ее вращение обеспечивается электродвигателем, ее функции чаще всего выполняет ручная дрель. Работа экструдера подразумевает более длительную работу электрического привода шнека, поэтому надежные экструдеры комплектуются модифицированными приводами, обладающими увеличенным эксплуатационным ресурсом.

Пластификация присадочного материала в шнеке обеспечивают электрические нагреватели. Они размещаются с внешней стороны шнековой камеры, их температурный режим нагревателей контролируется, устанавливается через специальное регулирующее устройство. Такой системой оснащаются продвинутые модификации экструдеров.

Такой системой оснащаются продвинутые модификации экструдеров.

Простые модели аппаратов осуществляют нагрев материала в шнековой камере воздухом, проходящим по внешнему контуру шнековой камеры. Для этого в конструкции экструдера предусмотрена специальная полость. Затем он подается в область сварки для пластификации свариваемых материалов. Такое устройство нагрева присадочного материала предусматривает привязку температуры воздушного потока, проходящего через полость шнековой камеры с температурой воздуха, подаваемого для нагрева материалов перед сваркой. Сама присадка подается в зону сварки через сварочный башмак. Некоторые модели комплектуются упрощенной системой движения присадочного материала через участок термического воздействия.

Сварочный пруток – материал поступает на профильные вальцы, они с силой переводят его в отверстие участка нагрева, имеющее цилиндрическую форму. Тут в дело вступают электрические нагреватели и начинают термическое воздействие на присадку, превращая ее в однородную, разогретую вязкотекучую массу. Такая схема превращает заднюю часть прутка в толкатель для передней.

Такая схема превращает заднюю часть прутка в толкатель для передней.

Плунжерные экструдеры обладают низким показателем производительности. Компенсируют эту особенность компактные размеры, что позволяет работать с аппаратом в труднодоступных местах. Недостатком плунжерных экструдеров является высокая требовательность к диаметру и форме прутка присадочного материала. Она должна быть ровной, без погрешностей. Возможность загрузки гранулированного материала в плунжерных экструдеров отсутствует.

Пластичная присадочная масса поступает к месту формирования шва через сварочный башмак. Это общая технологическая особенность шнековых и плунжерных сварочных аппаратов.

Рабочая поверхность башмака соответствует форме стыкуемых поверхностей. Передняя его часть оснащается специальным носом, который не допускает поступление присадочного материала перед зоной сварки.

Присадка оказывает давление на носовую часть башмака, создает поступательное движение аппарата в заданном направлении, где формируется шов. Скорость движения в этом случае определяется показателем производительности и площадью сечения шва.

Скорость движения в этом случае определяется показателем производительности и площадью сечения шва.

1.6 Свариваемые материалы – температурный режим, особенности

Чаще всего экструдером сваривается ПНД и ПП. Это термопласты первой группы, их преимуществом является большой температурный диапазон между достижением состояния пластификации и термодеструкции (разрушению от воздействия температур) составляет 50–186 градусов C. Значительный перегрев таких материалов не оказывает на них критического воздействия.

Во вторую группу термопластов входят ПВХ, ПВДФ наоборот отличаются небольшой температурной разницей между пластификацией и термодеструкцией. Эта особенность требует повышенного внимания к температурному режиму, необходимо его максимально точно соблюдать. Обеспечить ее может только отладка нагревательной системы аппарата.

Сварка ПВХ имеет еще одну особенность – экструдеры, ориентированные на работу с этим материалом оборудуются шнеком специальной формы. Она обеспечивает тщательное перемешивание присадки и контроль на него температурного воздействия. Это позволяет избежать термодеструкции.

Она обеспечивает тщательное перемешивание присадки и контроль на него температурного воздействия. Это позволяет избежать термодеструкции.

Неустойчивость к воздействию температуры второй группы термопластов требует соблюдения еще одного требования при проведении сварки. Аппарат нельзя надолго оставлять в режиме ожидания, его нужно отключать полностью при длительных временных перерывах.

Еще один минус ПВХ – повышенная химическая активность при нагреве, а также абразивность. Из-за этого к шнековой камере предъявляются специализированные технологические требования.

2. Формы сварных экструзионных швов

Основные формы экструзионных швов определены в отраслевом стандарте DVS 2207-4. Также документ содержит правила проведения сварки:

- Швы формируются за один проход;

- Желательно делать двухсторонний шов, он обеспечивает высокие прочностные материалы изделиям из термопластов;

- Двухсторонний шов обеспечивает экономию присадочного материала.

- Двухсторонний шов в меньшей степени влияет на характеристики основы листа или пленки во время остывания.

Стандарт ГОСТ 16310-80 содержит меньше требований к подготовке основы для сварки и ее проведению. Отсутствует в нормативном документе описание сварочных башмаков. При этом ГОСТ 16310-80 подробно описывает виды, формы швов.

3. Формы и особенности сварочных башмаков

Готовая к работе присадка поступает в зону формирования шва через сварочный башмак. Также он выполняет следующие функции:

- Оказывает давление на поступающий материал;

- Формирует шов;

- Сглаживает поверхность шва.

Соответственно размеры и форма сварочного башмака определяет форму и размер шва. Материал, из которого изготавливается башмак – фторопласт четвертой группы или ПТФЭ. Он обладает высокими показателями термоустойчивости и антиадгезионности.

Глубина зоны создания давления должна быть не менее 1/5 глубины шва. Глубина разреза должна быть приблизительно 0,5 мм с расширением вперед. Это позволяет опоре не деформировать поверхность корневого слоя. Это сделать легко, так как материал находится в разогретом состоянии. Нос башмака препятствует неконтролируемому распределению присадки. В свою очередь, создаваемой ей давление продвигает аппарат.

Нос башмака не должен соприкасаться со свариваемыми листами, но его форма должна повторять их конфигурацию. Выполнить это требование можно при создании зазора носом башмака и корневым слоем от 1 до 3 мм. Сам он должен иметь скругленный передний и задний край. Такая опора предотвращает утечку присадки. Для этого необходимо создавать прижимное усилие во время сварки.

4. Подготовка к процессу сварки

Подготовка к процессу сварки

Листы, пленка должны проходить подготовку непосредственно перед началом процесса. Это обусловлено быстрым окислением поверхности полимеров. Также причиной такого требования является возможность попадания на поверхность основы загрязнения: пыли, влаги, что значительно снизит прочностные показатели шва.

Также причиной такого требования является возможность попадания на поверхность основы загрязнения: пыли, влаги, что значительно снизит прочностные показатели шва.

Проводить подготовку полимеров к сварке необходимо за 20 минут до начала сварки. Если прошло больше указанного временного промежутка, следует повторно провести подготовку и незамедлительно приступить к сварке.

Внимание!

Удаление загрязнения с поверхности полимеров проводится механическим способом, например, с помощью скребков. Обезжиривающие составы неэффективны при подготовке к экструзионной сварке.

4.1 V-образный шов

Шов V-образной формы требует предварительной обработки торцов, кромок стыкующихся материалов. Такая подготовка проводится с использование столярного инструмента:

• Рашпиля;

• Рубанка;

• Ножовки;

• Стамески.

Созданный на кромках скос должен обеспечить раскрытие шва в диапазоне 45–90 градусов. Толстые полимерные листы требуют создания скоса с большим углом тонкие с меньшим. Угол раскрытия должен обеспечивать заполнение присадкой все пространство образуемое торцевыми срезами. Ограниченный угол раскрытия для толстостенных материалов обусловлен показателем общей шириной шва и зон перехлестов на его поверхности. Это показатель не должен превышать 30 мм. Игнорирование этого требования не позволит создать необходимое усилие, которое обеспечит отсутствие выступания присадки за края сварочного башмака.

Угол раскрытия должен обеспечивать заполнение присадкой все пространство образуемое торцевыми срезами. Ограниченный угол раскрытия для толстостенных материалов обусловлен показателем общей шириной шва и зон перехлестов на его поверхности. Это показатель не должен превышать 30 мм. Игнорирование этого требования не позволит создать необходимое усилие, которое обеспечит отсутствие выступания присадки за края сварочного башмака.

Корневой слой шва должен содержать миллиметровые нескошенные участки. Их отсутствие приведет к перегреву и оплавлению материала в зоне сварки при неравномерном движении сварочного аппарата. Последствием этого также станет нарушение ширины зазора между листами, он станет заметно шире или уже.

Материал перед началом сварки фиксируется, благодаря чему формируется равномерный зазор. Его оптимальная ширина не должна быть больше 2 мм. Это позволит присадке проникать на внутреннюю часть свариваемых материалов, что гарантирует высокое качество сварки.

Механическая обработка шва должна осуществляться не ближе, чем в 2 мм от кромок скоса. Это делается при условии, что перехлест шляпки стыка в две стороны составляет не более, чем 2 мм.

Это делается при условии, что перехлест шляпки стыка в две стороны составляет не более, чем 2 мм.

4.2 X-образный шов

Этот тип шва является двухсторонней версией V-образного стыка. Это позволяет использовать в работе одни и те же требования, правила. Разница заключается только в невозможности контролировать качество проварки корневого слоя X-образным швом. Такая особенность меняет требования к работе с основой:

- На торцах формируются скосы;

- Угол их раскрытия 30–60 градусов;

- Лицевая сторона обрабатывается механически на расстоянии 2 мм от края скоса;

- Корневой слой фиксируется без зазора;

- Предварительно необходимо провести стыковку с помощью термофена с применением специальной насадки;

- Формируется V-образный шов лицевой части;

Теперь листы необходимо перевернуть и повторить все вышеописанные действия с другой стороны.

4. 3 Шов типа HV

3 Шов типа HV

Для такой формы шва угол раскрытия определяется толщиной корневого слоя и составляет 45–60 градусов. Более значимое влияние на это оказывает вертикальный лист. Здесь необходимо оставить на торце не скошенный участок шириной 1 мм. Листы нужно зафиксировать, чтобы между ними оставался зазор 2 мм. Это даст гарантию качественной проварки.

Внимание!

Расстояние от края горизонтального листа до начала шва, после окончания сварки должно составлять не менее 10 мм.

Плоскость, находящаяся с левой стороны обрабатывается механически не ближе, чем в 3-х мм от края скоса кромки. Тут необходимо предусмотреть запас. Алгоритм действий при формировании шва формы HV аналогичен созданию X-образного шва.

4.4 K-образный шов

Угловое внутреннее соединение требует предварительной фиксации листов. Это делается с помощью термофена. Для временной сварки подойдет специальная насадка или сопло с присадочным материалом.

Зона временной фиксации обрабатывается с помощью скребка:

- При использовании насадки для сварки это делается заостренным краем скребка;

- Использование присадочного материала требует механической обработки скругленной поверхностью скребка.

Теперь корневой слой готов к экструзионной сварке.

Шов с переменным сечением

Представленные выше конфигурации швов являются идеализированными, но зачастую оператор сталкивается с необходимостью формирования шва, у которого сечение будет меняться. Пример такой работы – вваривание патрубка в трубу большего диаметра.

Для качественной реализации такой задачи требуется модернизация башмака. Это параллелепипед со скругленными углами, он соприкасается с верхней частью корневой основы, где угол между листами прямой – 90 градусов и с нижней частью, где угол может достигать 120–140 градусов.

Экструзионная сварка — Компания «ВиК»

- org/BreadcrumbList»>

- Головна

- Строительство и реконструкция систем водоснабжения и водоотведения

- Экструзионная сварка

Экструзионная сварка – это самый надежный способ соединения термопластов. От этой технологии зависит прочность и внешний вид готовой конструкции. Компания «ВиК» в своей работе использует высококлассное оборудование от всемирно известных производителей, что обеспечивает высококачественные результаты.

-

- com.ua/files/gallery/16/extruzionnaya-svarka-3.jpg» data-sub-html=»<h5>Сварочный шов</h5>»>

Преимущества экструзионной сварки

Экструзионная сварка полиэтиленовых труб имеет такие преимущества:

- показатель прочности составляет 80%;

- возможность скрепления деталей большой толщины;

- высокая эффективность;

- минимальное задействование человеческого фактора.

Сварка листового полипропилена экструдером требует высокой квалификации сварщиков. Данный вид сваривания применяется, как правило, для полиэтилена низкого давления. Скрепление изделий при помощи тёплых присадочных материалов успешно заменяет сварку нагретым газом. Такая технология имеет широкое распространение, что обусловлено ее простотой, результативностью, высоким качеством швов и широкими технологическими возможностями.

Технология выполнения

Экструзионная сварка полиэтилена выполняется с применением приспособления для прогрева воздуха (термофен) и экструдера. Последний запускается при помощи электромотора. Рубашка агрегата подогревается тёплым воздухом или электрическими приборами. Поступающий присадочный материал за счёт трения о шнек размешивается до состояния гомогенной массы и поступает в зону сварки. Термофен подогревает воздух и нагнетает его на соединяющиеся поверхности, что обеспечивает их подогрев перед поступлением примесного материала. Поданное сырье прессуется передвигающимся башмаком, в результате чего формируется шов нужной формы. Температуру подаваемого материала контролирует блок автоматики аппарата.

Последний запускается при помощи электромотора. Рубашка агрегата подогревается тёплым воздухом или электрическими приборами. Поступающий присадочный материал за счёт трения о шнек размешивается до состояния гомогенной массы и поступает в зону сварки. Термофен подогревает воздух и нагнетает его на соединяющиеся поверхности, что обеспечивает их подогрев перед поступлением примесного материала. Поданное сырье прессуется передвигающимся башмаком, в результате чего формируется шов нужной формы. Температуру подаваемого материала контролирует блок автоматики аппарата.

Существует несколько видов экструдеров, которые отличаются по своему назначению, типу электродвигателя, показателям мощности и производительности. Сварка экструдером используется для скрепления пленок из полимеров. Преимущество этой методики заключается в отсутствии опасности утонения изделия в зоне шва. Сварка ручным экструдером позволяет соединять листы, пленки, профили из ПЭ и других термопластов. В ходе технологического процесса следует соблюдать такие требования:

- скрепленные детали должны быть изготовлены из одинаковых термопластов.

Точно таким же требованиям должен соответствовать и примесный материал;

Точно таким же требованиям должен соответствовать и примесный материал; - свариваемые изделия должны быть абсолютно чистыми. При необходимости проводится предварительная механическая очистка от окислившегося слоя. Необходимость выполнения этой манипуляции связана с тем, что в процессе сварки вместе с креплением материалов происходит их перемешивание.

Достоинства нашей компании

За всё время работы нашей компании мы накопили огромный опыт, но продолжаем при этом непрерывно развиваться. В нашем распоряжении современное инновационное оборудование, которое способствует выпуску высококачественной продукции в больших объемах. К нашим главным преимуществам относятся:

- предоставление высококачественных услуг и товаров, отвечающих потребностям клиентов;

- оперативное решение задач любой сложности;

- разработка и внедрение инновационных решений, опережающих сегодняшние требования;

- постоянное усовершенствование качества товаров и услуг.

Мы стремимся быть лучшими в своем деле, что способствует успеху нашей компании. К каждому проекту применяются нестандартные решения по его реализации. Мы всегда предлагаем взаимовыгодные условия сотрудничества и доступные цены. Осуществляем тщательный контроль продукции на каждом этапе ее производства. За всё время работы на рынке капитального строительства мы зарекомендовали себя как надежный поставщик высококачественных товаров. Чтобы заказать наши услуги, позвоните нашим менеджерам по одному из указанных номеров. Они с радостью выслушают все ваши пожелания и предложат оптимальное и эффективное решение поставленных задач.

Пластиковая экструзионная сварка — Ritmo America LLC — Пластиковая сварка — Экструзионная сварка

Компания Ritmo America, специалист по экструзионной сварке пластмасс P для сварки пластмасс.

Пластмассовая экструзионная сварка — общепринятая технология изготовления сборок из термопластов.

Процесс включает в себя непрерывную экструзию расплавленного термопластичного материала в зону сварки на соединяемом пластиковом компоненте или конструкции.

Мы работаем уже более 15 лет, предлагая индивидуальные решения для экструзионной сварки пластмасс . Поддерживая твердую приверженность нашему основному бизнесу сварочных аппаратов , ручных и экструзионных сварочных аппаратов и сварочного оборудования остается в авангарде технологической революции благодаря быстрому внедрению самых современных технологий.

Ritmo America является лидером на рынке:

- Ручные сварочные аппараты

- Экструзионные сварочные аппараты

- Экструзионная сварка пластмасс

- Оборудование для соединения пластиковых труб

- Скребок для труб

- Машина для сварки труб

- Сварка гнезд

- Машина для стыковой сварки

- Оборудование для сварки фитингов из полиэтилена высокой плотности

>> главная | Продукты | Экструзионная сварка пластмасс

ПРОДУКТЫ

RAM — Машины для стыковой сварки

Машины для стыковой сварки пластиковых труб и фитингов, таких как полиэтилен (HDPE), . ..

..

Delta — Машины для стыковой сварки

Машины, подходящие для стыковой сварки пластиковых труб и фитингов, таких как полиэтилен (HDPE), …

Электромуфтовая сварка

Электронные машины для строительной площадки, подходящие для электромуфтовой сварки фитингов.

Машины для изготовления фитингов

Цеховые сварочные машины, предназначенные для изготовления специальных фитингов, включая колена, тройники (Y), тройники и крестовины. …

Ленточные пилы

Ленточные пилы идеально подходят для размещения рядом с оборудованием для изготовления фитингов для резки сегментов труб …Socket Fusion

Сварочные аппараты для раструбной сварки на строительной площадке или на заводе; они могут сплавлять трубы и фитинги, такие как полипропилен …

Экструзионная сварка

Ручной экструдер, портативный, компактный и удобный, для изготовления и сварки труб, листов и пластика . ..

..

Машины для сварки листов

Автоматы для сварки листы из HDPE, PP, PVDF, PVC.

Нагревательные пластины

Серия ручных инструментов для HDPE, PP, PVDF, PB

Инструменты

Ассортимент инструментов для облегчения монтажа, укладки труб и процедур оператора.

Экверса > ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ ПО ЭКСТРУЗИОННОЙ СВАРКЕ > ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ ПО ЭКСТРУЗИОННОЙ СВАРКЕ

ХАРТВИГ СПИЦХОРН, РУКОВОДИТЕЛЬ ТЕХНИЧЕСКОГО ПРОЕКТА, KWERK GMBH |

Компоненты с толстыми стенками могут, среди прочего, соединяться вместе методом экструзионной сварки. |

| Экструзионная сварка характеризуется следующими особенностями: — Использование сварочной добавки с той же формовочной массой. Процесс сварки: С помощью горячего газа, выходящего из сопла сварочного аппарата, поверхности соединения свариваемых деталей нагреваются до температуры сварки. Конструкция сварочной обуви: Экструдированная добавка для сварки распределяется с помощью сварочного башмака, а затем вдавливается на место. Сварочные башмаки должны быть адаптированы к конкретному типу шва (клиновой, угловой). Общее правило: чем шире сварной шов, тем длиннее должна быть обувь. От формы сварочного башмака зависят следующие факторы: — Объем заполнения, Температура: Температура воздуха 270 290 ºC для ПП, ПЭ | Подготовка сварного шва: Непосредственно перед сваркой соединяемых поверхностей прилегающие участки Отделка сварного шва: Сварные швы всегда должны выполняться таким образом, чтобы последующая обработка не требовалась. Швы экструзионной сварки должны иметь ровную гладкую поверхность и безупречные кромочные зоны. Чтобы избежать зазубрин в корне шва, герметизирующий проход или закрепление шва можно сварить горячим газом. Экструдат, который время от времени вытекает на кромку сварочного башмака, должен особенно в случае соединений, подвергающихся высоким нагрузкам удаляться вручную без надрезов с помощью карточного скребка соответствующей формы или треугольного скребка. Влияние влаги: Время от времени пластмассы впитывают влагу, в большинстве случаев только нагруженную на поверхность. Способ устранения: — Предварительная сушка сварочных добавок, если это возможно. |

Предотвращение образования пустот в сварном шве: Пустоты образуются только после самого процесса сварки. Их можно уменьшить, изменив уровень влажности, скорость охлаждения и геометрию сварочного башмака, но не другие параметры сварки. | |

Для ПВХ эта процедура имеет ограниченное применение, а для PVDF необходимы специальные винты. Сварка производится проволокой 3 мм соотв. 4 мм и однородной и полностью пластифицированной сварочной добавки. Соединяемые поверхности должны быть разогреты, и соединение будет осуществляться под давлением.

Для ПВХ эта процедура имеет ограниченное применение, а для PVDF необходимы специальные винты. Сварка производится проволокой 3 мм соотв. 4 мм и однородной и полностью пластифицированной сварочной добавки. Соединяемые поверхности должны быть разогреты, и соединение будет осуществляться под давлением.  Сварочная добавка, непрерывно выдавливаемая из устройства с ручным управлением, будет вдавливаться в сварочную канавку. Сварочное давление будет прикладываться с помощью сварочного башмака, который крепится непосредственно к экструдеру в соответствии с формой сварки. Составной поток толкает аппарат вперед и регулирует скорость сварки. Нагрев поверхностей соединения должен соответствовать скорости сварки.

Сварочная добавка, непрерывно выдавливаемая из устройства с ручным управлением, будет вдавливаться в сварочную канавку. Сварочное давление будет прикладываться с помощью сварочного башмака, который крепится непосредственно к экструдеру в соответствии с формой сварки. Составной поток толкает аппарат вперед и регулирует скорость сварки. Нагрев поверхностей соединения должен соответствовать скорости сварки. Это можно сделать соответствующим образом с помощью скребка.

Это можно сделать соответствующим образом с помощью скребка.  Также этот эффект может иметь влажный горячий газ.

Также этот эффект может иметь влажный горячий газ.