Технические материалы

Прочие технические материалы

Важно понимать, что проверка процесса и калибровка оборудования — это не одно и то же, и что некоторые типы оборудования не требуют калибровки, но все же могут потребовать разработки процедур для точной проверки процесса.

Нам часто задают вопросы, касающиеся процедур калибровки различных инструментов и оборудования, которые мы производим. Эти вопросы обычно возникают в связи с требованиями к калибровке, которые указаны во многих директивах программы обеспечения качества. Оборудование, которое мы производим, может быть точно идентифицировано как NCR (калибровка не требуется), поскольку в этом оборудовании нет функций, позволяющих выполнять калибровку.

Многие программы обеспечения качества также требуют разработки письменных процедур для описания точных методов проверки, которые можно использовать для мониторинга различных процессов, которые могут использоваться для приложения. С помощью нашего оборудования можно выполнить проверку процесса, зная, какие измеримые переменные характеристики существуют для конкретного рассматриваемого приложения пайки.

При разработке процесса для любого приложения важно определить переменные по своей природе атрибуты, которые могут оказывать непосредственное влияние на достигнутые результаты. После определения каждый из этих атрибутов должен быть измерен до и контролироваться во время разработки процесса, чтобы определить и установить приемлемый уровень допуска для каждого из них. Собранная информация должна быть хорошо задокументирована, чтобы помочь установить соответствующие шаги проверки, которые можно выполнить для мониторинга фактического процесса после завершения этапов разработки.

Время и температура будут двумя основными переменными параметрами, которые вам следует учитывать при разработке процесса для приложений с использованием инструментов и оборудования, которые мы производим. Для целей настоящего документа время будет обозначаться двумя способами; Время выдержки будет относиться к времени, которое требуется для нагрева и растекания припоя для завершения паяного соединения, в то время как время простоя будет относиться к времени, отведенному между паяными соединениями (от завершения одного соединения до начала следующего) для восстановления термического воздействия. потерь от паяльников и паяльных ванн, а также для рассеивания тепла, накопленного в наконечниках для пайки сопротивлением.

потерь от паяльников и паяльных ванн, а также для рассеивания тепла, накопленного в наконечниках для пайки сопротивлением.

Паяльники

Тип производимых нами паяльников чаще всего называют паяльниками с постоянной температурой. Эти утюги предназначены для быстрого разогрева, а затем поддержания достаточной рабочей температуры для непрерывной пайки, например, для соединения друг с другом. Они также обеспечивают быстрое термическое восстановление между несплошными паяными соединениями.

На этапе разработки процесса важно контролировать фактическую температуру жала паяльника с помощью независимого датчика температуры. Как только жало становится достаточно горячим, чтобы плавиться и течь припоем, начинается процесс. Чем больше тепла отводится от утюга во время пайки, тем больше времени простоя требуется для восстановления тепловых потерь. По мере разработки процесса вы сможете определить подходящее время выдержки и простоя, которые потребуются для поддержания рабочей температуры, необходимой для применения. Если паяльник не может поддерживать соответствующую рабочую температуру при достаточном времени простоя для восстановления, может потребоваться переоценка приложения для выбора более подходящего инструмента. Если температура жала паяльника продолжает значительно превышать требуемую рабочую температуру (после того, как оператор достиг определенного уровня эффективности), вы можете включить дополнительную меру контроля температуры (например, регулятор напряжения (модель 3700)) или выбрать меньшую или утюг меньшей мощности для приложения. Эксплуатация утюга при температурах, намного превышающих те, которые фактически необходимы для выполняемой пайки, может нанести ущерб как нагревательному элементу, так и наконечнику, а также может вызвать тепловое повреждение припаиваемых компонентов, чувствительных к температуре. В паяльнике с постоянной температурой калибровать нечего. Внутренние испытания и оценка этого метода контроля температуры показывают способность поддерживать рабочую температуру в пределах 5°F от установленной уставки.

Если паяльник не может поддерживать соответствующую рабочую температуру при достаточном времени простоя для восстановления, может потребоваться переоценка приложения для выбора более подходящего инструмента. Если температура жала паяльника продолжает значительно превышать требуемую рабочую температуру (после того, как оператор достиг определенного уровня эффективности), вы можете включить дополнительную меру контроля температуры (например, регулятор напряжения (модель 3700)) или выбрать меньшую или утюг меньшей мощности для приложения. Эксплуатация утюга при температурах, намного превышающих те, которые фактически необходимы для выполняемой пайки, может нанести ущерб как нагревательному элементу, так и наконечнику, а также может вызвать тепловое повреждение припаиваемых компонентов, чувствительных к температуре. В паяльнике с постоянной температурой калибровать нечего. Внутренние испытания и оценка этого метода контроля температуры показывают способность поддерживать рабочую температуру в пределах 5°F от установленной уставки.

Баки для пайки

Текущая линейка тиглей для пайки, которые мы производим, относится к промышленному классу тиглей общего назначения. Это прочные электролизеры, в которых используется простой биметаллический термостат для контроля их рабочей температуры, и они предназначены для использования в некритических приложениях или для общего погружения припоя и предварительного лужения в небольших объемах.

Рекомендуемая рабочая температура для универсального припойного тигля на 100-150°F (38-66°C) выше температуры ликвидуса используемого припоя. Это необходимо для компенсации тепловых потерь, происходящих во время пайки. По мере разработки процесса вы сможете определить наиболее эффективную рабочую температуру на основе массы и объема материалов, загружаемых в котел для пайки. Во время пайки, если тепловые потери продолжаются ниже температуры, необходимой для достижения необходимых результатов, увеличьте рабочую температуру электролизера. Если температура припоя продолжает повышаться выше требуемой температуры во время пайки, вам следует отрегулировать температуру в сторону понижения. Эксплуатация припойного тигля при температурах, намного превышающих требуемые для применения, может нанести ущерб нагревательным элементам, а также отрицательно сказаться на процессе пайки.

Эксплуатация припойного тигля при температурах, намного превышающих требуемые для применения, может нанести ущерб нагревательным элементам, а также отрицательно сказаться на процессе пайки.

Чрезмерный нагрев приводит к повышению уровня окалины и окислению в ванне для пайки. Это также увеличивает агрессивную активность раствора припоя, что может увеличить уровень загрязнения в ванне с припоем.

Процедура калибровки припоя с этим типом термостата невозможна и не требуется, и вы можете ожидать отклонения до 50°F от предполагаемой рабочей температуры. Для более жестких требований к допускам можно использовать регулятор напряжения (модель 3700) для регулировки напряжения и более точного контроля температуры этих ванночек для пайки.

Внутренние испытания и оценка этого метода контроля температуры показывают способность поддерживать рабочую температуру в пределах 5 o F от установленной уставки.

Оборудование для пайки сопротивлением

Текущая линейка оборудования для пайки сопротивлением, которое мы производим, включает блоки питания мощностью от 100 Вт до 3000 Вт, а также широкий выбор наконечников и аксессуаров для их использования. Этот тип оборудования можно использовать для пайки или пайки, начиная от сборки печатных плат через сквозное отверстие и заканчивая тонкостенными медными трубками с наружным диаметром 3 дюйма. По мере разработки вашего процесса целью должно быть эффективное создание качественного паяного соединения в удобной воспроизводимой форме. манера

Этот тип оборудования можно использовать для пайки или пайки, начиная от сборки печатных плат через сквозное отверстие и заканчивая тонкостенными медными трубками с наружным диаметром 3 дюйма. По мере разработки вашего процесса целью должно быть эффективное создание качественного паяного соединения в удобной воспроизводимой форме. манера

При разработке процесса, в котором используется оборудование для пайки сопротивлением, необходимость установки конкретной рабочей температуры будет заменена установлением правильного баланса выходного напряжения блока питания и времени выдержки, необходимого для правильного течения припоя. Это переменные атрибуты, которые необходимо установить и идентифицировать для правильной настройки и постоянной проверки вашего процесса пайки. По мере увеличения уровня мощности линейное изменение температуры будет происходить быстрее, а время выдержки, необходимое для протекания припоя, будет короче. После того, как требования к мощности и времени установлены, их можно точно использовать для проверки будущего процесса.

Чтобы обеспечить наиболее точную и последовательную воспроизводимость процесса, рекомендуется использовать модуль таймера American Beauty Precision (модель 105PTM) для контроля времени выдержки, используемого для фактического процесса пайки (для приложений, требуемая мощность которых не превышает 1200 Вт). . Это ужесточает уровень контроля процесса и повышает точность проверки процесса, поскольку модуль точного таймера можно настроить для управления временем задержки с точностью до 1/100 секунды. Поскольку модуль таймера представляет собой многофункциональное устройство синхронизации, существует множество способов его использования для контроля постоянной повторяемости процесса пайки.

Несмотря на то, что для ускорения процесса часто используется пайка сопротивлением, следует соблюдать осторожность и не пытаться выполнять пайку слишком быстро, так как это может привести к перегреву соединения до того, как припой успеет растечься должным образом. Это может привести к сгоранию флюса или окислению предполагаемых поверхностей соединения, так что они не будут принимать припой. После того, как вы установили наиболее подходящее время задержки, необходимо установить соответствующее время простоя. Время простоя не используется для рекуперации тепла, а требуется для охлаждения оборудования между паяными соединениями.

После того, как вы установили наиболее подходящее время задержки, необходимо установить соответствующее время простоя. Время простоя не используется для рекуперации тепла, а требуется для охлаждения оборудования между паяными соединениями.

Для данного оборудования калибровка не требуется; однако выходное напряжение блоков питания для резистивной пайки American Beauty является переменным, и его можно контролировать или проверять с помощью стандартного переменного вольтметра или мультиметра, настроенного на считывание переменного напряжения. Выходное напряжение блока питания (во время настройки оборудования или проверки процесса) необходимо измерять без нагрузки для обеспечения точности. Установленное время выдержки также важно поддерживать, и его следует периодически проверять, чтобы обеспечить точную и постоянную повторяемость установленного процесса.

Дополнительную техническую информацию можно найти на нашем веб-сайте (www.americanbeautytools.com), щелкнув поле Техническая поддержка на главной странице.

Обзор: влияние припоя с процентным содержанием меди после лазерной пайки

Чтобы прочитать этот контент, выберите один из следующих вариантов:

Асираф Абдулла (Факультет технологии машиностроения и автомобилестроения, Университет Малайзии Паханг, Паханг, Малайзия)

Сити Рабиатулл Аиша Идрис (Факультет технологии машиностроения и автомобилестроения, Университет Малайзии Паханг, Паханг, Малайзия)

Технология пайки и поверхностного монтажа

ISSN : 0954-0911

Дата публикации статьи: 1 декабря 2022 г.

Дата публикации номера: 21 апреля 2023 г.

Аннотация

Цель

Дизайн/методология/подход

В этом исследовании рассматриваются межфазные реакции на границе раздела паяных соединений, морфология паяных соединений и теория формирования и роста IMC. Кроме того, обсуждаются эффекты механизма легирования и упрочнения, включая смачиваемость, плавление и механические свойства.

Выводы

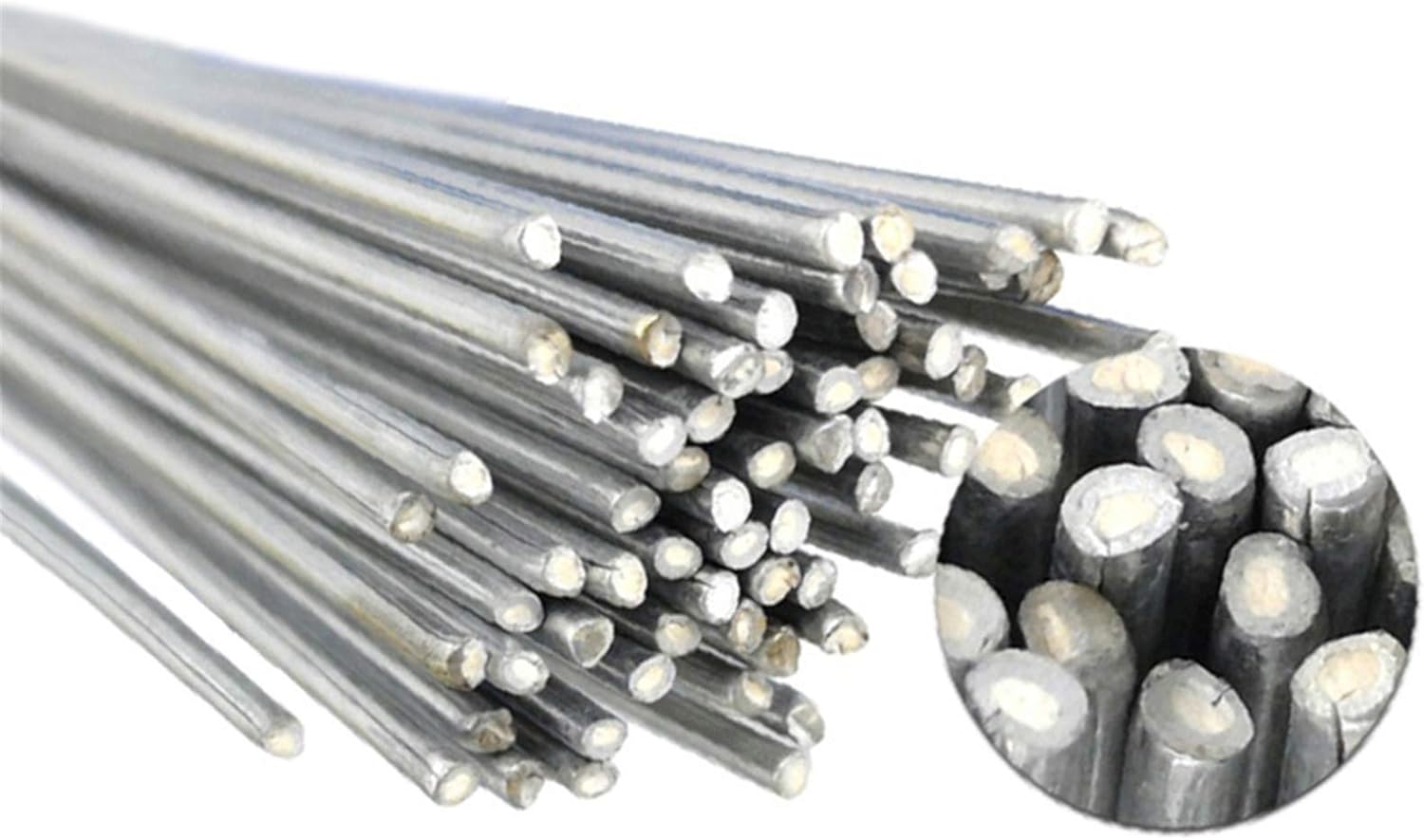

В этой статье представлен всесторонний обзор состава оловянно-медных (Sn-Cu) припоев с возможностью улучшения их микроструктуры, механических характеристик и смачиваемости за счет изменения процентного содержания меди.

Ограничения/последствия исследования

Это исследование посвящено межфазным реакциям на границе раздела припоя, морфологии припоя, моделированию прочности соединения и теории, характеризующей формирование и рост IMC.

Оригинальность/ценность

В статье всесторонне обобщаются полезные выводы серии Sn-Cu. Эта информация будет важна для будущих тенденций в области лазерной пайки при формировании паяных соединений.

Ключевые слова

- ИМС

- Sn-Cu

- Интерметаллическое соединение

- Лазерная пайка

- Припой

- Прочность паяного соединения

Благодарности

Авторы хотели бы поблагодарить Министерство высшего образования FRGS/1/2018/TK03/UMP/02/21 (RDU190152) за финансовую поддержку этой работы за предоставление исследовательского оборудования.