Как сделать брикеты из опилок своими руками

Для того чтобы обеспечить свой дом эффективными и экологически чистыми, при этом недорогими, топливными брикетами, не нужно их обязательно покупать. Можно просто создать источник биологических отходов, который своевременно пополняется.И приобрести машину для переработки этих отходов и, естественно, обзавестись нужными знаниями. Таким образом, вы получите сразу три преимущества: уничтожите отходы, обзаведетесь эффективным источником тепла, сэкономите материальные средства.

Достоинства и особенности

Такой вид топлива можно применять для печей на твердом топливе, отопительных котлов, а так же мангалов и каминов. В промышленности брикеты изготавливают из таких отходов:- древесная стружка, опилки, щепки;

- из листьев;

- отходы культур сельского хозяйства;

- из бумаги;

- торфа;

- угля;

- из навоза.

Все перечисленные виды отходов являются природными, самовосстанавливающимися источниками. Изготавливаемые дома топливные брикеты, отличаются своей экологической чистотой, они сгорают полностью, при этом, практически, не давая дыма.

Изготавливаемые дома топливные брикеты, отличаются своей экологической чистотой, они сгорают полностью, при этом, практически, не давая дыма.

Таким топливом можно прекрасно согреть баню или сауну, они разгораются и начинают давать тепло очень быстро. Особенно выгодными они станут для людей, которые любят готовить блюда на мангалах, ведь жир, который будет капать на топливо, не воспламенится.

Высокая плотность брикетов придает им высокую устойчивость к возникновению пожароопасной ситуации, их можно хранить близко от котла и не терять время на транспортировку. Как видно, изготовление брикетов из опилок удобнейший вариант для печей или каминов, тех же котлов, работающих на твёрдом топливе.

Важно знать: основным достоинством топливных брикетов природного типа выступают их теплоотдача, чистота и КПД.

В отличие от той же древесины (дров), топливные брикеты скорее разгораются и имеют меньшую дымность, благодаря своей пониженной влажности. При их горении выделяется мало искр, температура будет постоянной. К тому же брикеты обладают правильной формой, что делает их использование и хранение гораздо более удобным.

Основными недостатками брикетов являются способность впитывать влагу и повреждаться под действием механических сил. Следует заметить, что технология по производству брикетов дома обойдется не дешево, включая сушилку, сам пресс и дробильный аппарат.

Если, конечно же, у вас нет готового, уже измельченного сырья. Так что ос покупкой такого оборудования не следует спешить.

Сырье

Разновидности сырья для производства брикетов (нажмите для увеличения)

Для изготовления твердых брикетов в домашних условиях можно использовать почти любые вещества, способные гореть.

Например:

- древесные стружки и солома;

- картон и отходы бумаги;

- старая листва;

- отходы жизнедеятельности растений (остатки семечек, стебли растений, скорлупа орехов).

Нужно выбирать то сырье, которое уже не пригодится в хозяйстве. Для связи получаемой смеси лучше всего применять обычную глину, в пропорции 10:1.

Применяемое оборудование

Сегодня на рынке представлена масса торговых компаний, которые занимаются изготовлением машин для создания топливных брикетов дома.Чаще всего такие компании занимаются настройкой и установкой такого оборудования. Даже обучают пользованию такими устройствами. Приобрести оборудование можно и у организаций, которые изготавливают паллеты, брикеты и производственные линии.

Чтобы сделать у себя дома топливные брикеты нужно иметь:

- дробилку отходов;

- сушильный станок;

- пресс для создания брикетов (шнекового типа, ударного или шнекового).

Следует заметить, что дома можно обойтись и без сушилки, сушить брикеты можно просто на улице. А если в качестве основы вы собираетесь применять древесные опилки, можно пренебречь и дробилкой.

Для самых умелых жителей можно порекомендовать изготовить самодельный пресс, в своей мастерской. При достаточном умении, такой станок, может не уступать промышленным аналогам, чертежи которых разрабатывались группой инженеров.

В сети можно найти множество схем, для изготовления самодельного пресса, именно по ним можно провести его планировку и сборку. Ясно, что такой станок будет иметь эффективность в зависимости от выбранного типа конструкции и качества ее исполнения.

Для тех, кто решился изготовить такой станок, нужно придерживаясь одной из найденных схем сварить раму конструкции, установить на нее рабочий элемент, который, к сожалению, изготовить в домашних условиях не получится. Далее к рабочему элементу присоединить привод в виде двигателя электрического, дизельного или бензинового типа и добавить системы подачи массы и отвода готовых брикетов.

Рекомендации по помещению

При выборе помещения нужно учитывать площадку для размещения пресса, сушилки и хранения, как топлива, так и сырья.Размер помещения будет зависеть от применяемого оборудования и масштабов производства. В среднем площадь помещения должна составлять около 50 — 60 квадратных метров.

Следует помнить, что для качественного изготовления топлива помещение нужно хорошо вентилировать, а так же обеспечить противопожарной безопасностью и надежной электропроводкой.

На брикетах могут работать котлы Стропува. Подробности: https://teplo.guru/kotly/modeli/kotly-firmy-stropuva.html

Процесс производства

Этапы производства топливных брикетов (нажмите для увеличения)

Производство горючих брикетов в домашних условиях разделяется на такие этапы:

- заготовка сырья;

- его измельчение;

- просушивание подготовленной фракции;

- его дробление.

Изготовление своими руками:

- смешивание подготовленной фракции и связующего элемента;

- добавление воды;

- загрузка в пресс;

- прессование;

- сушка;

- упаковка и транспортировка в место хранения.

Интересным выбором станет использование торфяных брикетов. Подробности: https://teplo.guru/kotly/torfyanyie-briketyi.html

Топливные брикеты отличный вид горючего для самых разных типов котлов, каминов и печей. А изготовление их у себя дома дает значительную экономию средств. Именно поэтому при наличии соответствующих условий, просто необходимо делать такой вид топлива, как брикеты.

Разобраться в том, что лучше брикеты или дрова, поможет данный материал: https://teplo.guru/kotly/toplivnyie-briketyi-ili-drova.html

Как сделать пресс для изготовления топливных брикетов, смотрите в следующем видео:

Оцените статью: Поделитесь с друзьями!Брикеты из опилок своими руками: цена оборудования, технология

Для топки печей многие привыкли использовать дрова. На их заготовку уходит много времени и труда, да и стоят они недешево.

Альтернативным и недорогим вариантом для отопления различных помещений являются топливные брикеты из опилок, которые можно не только купить, но и изготовить самостоятельно. Отходы деревообработки прессуются в специальные формы.

Топливные брикеты заменят дрова и уголь, а для их производства применяются опилки, оставшиеся после обработки деревьев.

Преимущества топливных брикетов

- Основным преимуществом брикет для топлива является их более высокая температура горения. За счет низкой влажности и более высокой плотности у них намного выше теплоотдача, чем у дров.

- Они удобны во время перевозки и складирования. Благодаря правильной форме и большой плотности, брикеты обладают большей массой, чем дрова с таким же объемом.

- Изготавливаются из отходов деревообработки. За счет этого их цена намного ниже, чем на уголь или дрова.

- Несложное изготовление. Зная метод технологии, легко можно изготовить брикеты из опилок своими руками.

- Обладая низкой влажностью, они выделяют меньше дыма и сажи, и практически не загрязняют дымоход.

- Имеют ровное горение. Во время топки они не растрескиваются и не разбрасывают угли.

Чтобы знать, как сделать из опилок брикеты для топки, необходимо изучить метод их изготовления, иметь специальное оборудование и подобрать правильное сырье.

Сырье и технология изготовления брикетов самостоятельно

Для изготовления спрессованного продукта, в первую очередь необходимы опилки.

Приобрести их можно на пилорамах. Для самостоятельной переработки можно найти остатки древесины и в других местах. Например, много мелких остатков образуется во время лесозаготовок. Найти обрезки можно в мастерских, где изготавливают изделия из дерева, а также на заводских предприятиях, которые изготавливают мебель.

Для приготовления брикетов подходят деревья любого сорта. Опилкам необходимо иметь:

- размеры до 6-ти мм;

- влажность должна составлять не более 12%;

- подгнивших щепок не должно быть больше 5% от всей массы отходов.

Для приготовления брикетного топлива потребуется обычная глина, которая является связующим элементом. При заводском производстве на смесь из опилок воздействует высокое давление и на выходе получается плотное, спрессованное топливо. При домашних условиях пресс не может создавать такие усилия, поэтому и используются связующие элементы.

Производство топливных брикетов из опилок основано на трех основных этапах:

- Подготовка сырья. Приготовленные отходы дробятся и размельчаются так, чтобы получилась однородная консистенция.

- Изготовление спрессованных форм. С помощью специального станка сырье прессуется под давлением.

- Доведение массы до готового состояния с помощью сушки. Делается это на сушильном станке или естественным путем под солнцем.

Для обустройства брикетной фабрики в домашних условиях, нет особой необходимости в приобретении некоторых дорогостоящих станков.

Сырье можно сушить под солнцем — это исключает покупку сушилки, а если приобрести готовые опилки, то не понадобится и дробилка. Из оборудования для производства брикетов из опилок понадобится только пресс-машина, которую можно сделать самостоятельно, приложив немного усилий и потратив небольшую сумму денег.

Также ее можно приобрести в готовом виде. Есть возможность выбрать станок из нескольких вариантов:

- Гидравлический.

Опилки прессуются путем гидравлического сжатия.

Опилки прессуются путем гидравлического сжатия. - Шнековый. Выдавливаются шнеком через фильеру.

- Ударно-механический. Опилки поршнем пробиваются через фильеру.

Видео:

Цена станка для изготовления брикетов из опилок зависит от марки и производительности оборудования. Посмотрите стоимость ударно-механических прессов в таблице ниже:

При покупке пресса необходимо учитывать все их плюсы и минусы.

Сделать пресс своими руками

При изготовлении самодельного пресса необходимо определиться, будет это механическая или электрическая конструкция. Механический пресс дает небольшой объем, но при этом у него нет зависимости от электричества.

Самодельный пресс условно делится на три группы:

- С ручным приводом.

Из стальной трубы изготавливается рама, которая для удобства во время применения может крепиться к стене. В ее нижней части неподвижно устанавливается форма, а сверху крепится рычаг. Для удобства, форму можно сделать со съемным дном. К рычагу добавляется нажимной элемент, который входит внутрь формы, оставляя небольшой зазор.

Из стальной трубы изготавливается рама, которая для удобства во время применения может крепиться к стене. В ее нижней части неподвижно устанавливается форма, а сверху крепится рычаг. Для удобства, форму можно сделать со съемным дном. К рычагу добавляется нажимной элемент, который входит внутрь формы, оставляя небольшой зазор. - С применением домкратов. Пресс для опилок в качестве рычага механизирован домкратом.

- С гидравлическим приводом. Устанавливается на опорной раме, опорная точка направлена вниз.

Видео:

Приготовление сырья

Этот процесс занимает немного времени, но при этом желательно сохранять правильные пропорции всех ингредиентов:

- Слишком крупные опилки дополнительно дробятся и измельчаются на более мелкие фракции.

- Добавляется немного воды и глина, которая способствует связыванию всех элементов.

- Для улучшения горючих свойств можно добавить немного бумаги.

- Все ингредиенты смешиваются в однородную массу (ручным или механическим способом).

Глину необходимо равномерно распределить по всему объему опилок, она является основным связующим элементом.

Видео:

Процесс создания брикетов

С помощью станка процесс происходит значительно быстрее и проще, увеличивается производительность работ, и нет необходимости прилагать физические усилия.

Во время брикетирования смесь под давлением начинает нагреваться и за счет этого происходит спекание. В некоторых станках смесь предварительно нагревается при помощи тэнов во время поступления на шнек. Во время брикетирования главное не перегружать механизм и следить за равномерностью смеси.

В некоторых станках смесь предварительно нагревается при помощи тэнов во время поступления на шнек. Во время брикетирования главное не перегружать механизм и следить за равномерностью смеси.

Для получения более прочных и не рассыпаемых брикетов, необходимо стенки и дно формы обложить ветошью или бумагой и только потом засыпать смесь и прессовать.

Видео:

Просушка дешевого топлива

Если нет специальной сушилки, то необходимо подготовить место для просушки брикетов. После пресса они будут липкими и влажными, поэтому не рекомендуется складывать их друг на дружку, могут слипнуться.

Вынутые из формы изделия раскладываются для просушки на солнце или в хорошо отапливаемом помещении. Во время сушки можно использовать бумагу или ветошь, которые способны вытянуть из брикетов остаток влаги.

После окончания сушки их желательно упаковать, это необходимо для защиты от внешних факторов. По сравнению с заводскими изделиями, брикеты, изготовленные в домашних условиях значительно легче, сказывается недостаток давления.

Стоит помнить! Чем топливо суше, тем больше его теплоотдача.

Применение топлива из отходов

Продукт можно применять для различных целей:

- топливо вполне можно применить во время приготовления еды в помещениях. При его использовании нет дыма и запаха сажи, а еда готовится равномерно;

- отопление жилых зданий. Плотная и небольшая форма изготовленных брикетов безупречно подходит для печей, каминов и котлов;

- применяется для протапливания бань, саун и теплиц. Подходит ко всем нормам экологии;

- эти изделия хорошо брать с собой во время отдыха на природе. При горении в мангалах, брикет не дымится, а жар сохраняется достаточно долго. При попадании жира на топливо не происходит возгорания.

Процесс изготовления брикетов своими руками достаточно простой, а при их использовании сразу отпадают две проблемы:

- исключается мусор и пыль в доме, которые обычно присутствуют после применения дров или угля;

- избавляют от частых загрузок топлива, самодельные изделия разжигаются легче, горят дольше и дают больше тепла, чем обычные дрова.

К тому же, это достаточно эффективное, дешевое топливо и можно сэкономить, пользуясь брикетами изготовленными самостоятельно.

Технология производства брикетов из опилок своими руками

На деревообрабатывающих предприятиях всегда есть отходы – это опилки и тырса. Часто их просто вывозят на свалку. Многие частные предприниматели налаживаются производство брикетов для своих нужд, чем экономят на отоплении. Скажем сразу, что качественные евродрова можно получить только на специальном оборудовании. Есть и ручные прессы, на которых делают брикеты из опилок своими руками. Видео такого производства легко можно найти в сети. Посмотрев их, возникают серьезные сомнения в целесообразности самостоятельного изготовления низкокачественных евродров. Добиться высокого качества на ручных прессах просто невозможно априори.

Видео такого производства легко можно найти в сети. Посмотрев их, возникают серьезные сомнения в целесообразности самостоятельного изготовления низкокачественных евродров. Добиться высокого качества на ручных прессах просто невозможно априори.

Технология производства брикетов из опилок

Конвейер брикетирования опилок.

Производство брикетов состоит всего из двух процессов – это дробление и прессование. Главное – это хороший, мощный пресс, а он очень дорогой. Если пресс выдает недостаточно высокое давление, то добавляется еще один производственный цикл – это сушка. Если делать топливные брикеты из опилок своими руками сушка будет самым долгим процессом. Также читают: “Производство пеллет”.

Тырса для брикетов должна быть мелкой фракции, чем меньше, тем лучше. Такое сырье получается при распиловке леса. На производство же поступают в основном опилки, которые остаются при обработке дерева. Опилки подают в контейнер дробильной машины и измельчают. После этого сырье пропускают через пресс.

В прессе происходит нагрев и создается огромное давление, под воздействием которого выделяется естественное связующее вещество – лигнин.

В домашних условиях такого достичь невозможно, поэтому в качестве связующего вещества можно использовать:

- глину;

- клеящие составы;

- размоченный картон.

Использовать клей для изготовления топливных брикетов из опилок своими руками нерентабельно, поэтому этот вариант отметаем сразу. В топке будет оставаться много золы, если в качестве связующего вещества будет глина. Она ведь не горит, а ее содержание составляет 10% от общей массы. То есть после сожжённых 100 кг брикетов в топке останется 10 кг глины – это без учета пепла от опилок.

Картон горит, выделяя тепловую энергию, от него остается мало пепла. Брикеты, где в качестве связующего вещества выступает размоченный картон, удобнее в эксплуатации. При этом время сушки увеличивается, соответственно, либо вы сможете сделать меньше брикетов, либо придется найти место, где можно будет разместить больше кирпичиков.

Чтобы краска легла ровным слоем нужно сначала нанести грунтовку для труб отопления. Работы проводятся когда контур холодный.

О том, как рассчитать трубы для отопления читайте здесь.

Как сделать брикеты своими руками

Пресс из домкрата.

Чтобы сделать брикет из опилок потребуется пресс. Можно купить готовый гидравлический пресс, к которому еще нужно докупить компрессор. Производство на таком оборудовании быстрее и проще, но аппарат потребляет очень много электроэнергии, так как в нем есть сушка. Потребление зависит от модели, диапазон от 5 до 35 кВт. Также есть и ручные прессы, где давление создается через рычаг или за счет накручивания. В первом случае не удастся нормально отжать брикеты от влаги. Во втором случае процесс занимает много времени.

Оптимальный вариант – использовать в качестве пресса автомобильный гидравлический домкрат. Их грузоподъёмность бывает разной, минимум 2 тонны. Нужно подготовить прочную металлическую рамку, к верхней балке корой крепится домкрат (вверх ногами). То есть усилие домкрата будет направлено вниз, где находится форма, заполненная сырьем.

То есть усилие домкрата будет направлено вниз, где находится форма, заполненная сырьем.

Алгоритм изготовления топливных брикетов своими руками:

- замочить измельченный картон;

- смешать мокрый картон с опилками – пропорция 1:10;

- поместить массу в пресс и отжать от влаги;

- вынуть брикеты из форм и высушить

Своими глазами увидеть, как делают топливные брикеты своими руками можно на видео ниже:

Мешать опилки можно бетономешалкой или миксером. Сушить уже готовые брикеты можно на солнце или на печи. Влажность топлива должна быть минимальной. Например, в заводских брикетах влажность 8-10%. В домашних условиях хотя бы достигнуть уровня обычных дров 18-25%. Большинство твердотопливных котлов и пиролизных печей работает на топливе, влажность которых не более 30%. Чем меньше влаги в топливе, тем меньше пойдет тепловой энергии на ее выпаривание. Соответственно, сухой энергоноситель отдаст больше тепловой энергии, на обогрев помещения.

Соответственно, сухой энергоноситель отдаст больше тепловой энергии, на обогрев помещения.

Когда есть смысл производить топливные брикеты

Мини-станок, который делает брикеты.

Делать топливные брикеты своими руками, как указано на видео выше, выгодно только тогда, когда у вас есть бесплатные опилки. Но даже при этом не всегда есть целесообразность этого мероприятия. К примеру, у вас свое деревообрабатывающее производство, которое нужно отопить. Просто опилки бросать в печку неудобно, да и не горят они нормально. В этом случае есть смысл купить станок и штамповать на нем брикеты для своих нужд. Качество изделий будет приемлемым, и вы сэкономите на отоплении. Вручную делать брикеты в этом случае слишком хлопотно, так как энергоносителя нужно много.

Современные пропиленовые трубы для отопления по отзывам сегодня самые популярные для сборки контура.

Сделать разводку труб системы отопления своими руками несложно. Поэтапная инструкция тут.

Для отопления частного дома самодельные брикеты тоже не лучший вариант и вот почему:

- низкое качество из-за использования самодельных прессов;

- на производство нужно много времени и сил.

Это, если не учитывать того, что пресс тоже надо изготовить самостоятельно. К тому же брикеты могут и не получиться. Неприятный сюрприз может ждать после сушки – кирпичики бывает просто распадаются. Смысл самостоятельного производства есть тогда, когда вы хотите сделать несколько кубов брикетов, чтобы иногда отапливать дачу. Но опять же, если есть свои опилки и вы готовы потратить на это несколько дней.

как сделать ручной или гидравлический пресс для производства своими руками и чертежи для его изготовления

Использование топливных брикетов очень популярно в Европе, особенно в северных странах, и в регионах с развитым животноводством. Они намного дешевле, чем привычный топливный материал, доступны, а для владельцев фермы не составит большого труда изготовить их самостоятельно.

В брикеты могут быть спрессованны любые горючие материалы, однако чаще всего применяют опилки, уголь с торфом, солому или древесную стружку. Подходит для прессования и щепа дерева.

О топливных брикетах

Топливные брикеты экологичны и безопасны, обладают хорошей теплоотдачей, разгораются быстрее, чем дрова, не искрят и долго горят.

Квадратная или прямоугольная форма позволяет складывать топливный материал для более удобного хранения. Основные недостатки — ломкость и низкая влагоустойчивость.

Если планируется изготовление брикетов из опилок, то они должны отвечать следующим требованиям:

- Влажность не более 12%,

- Средний размер около пяти миллиметров,

- Количеством загнивших опилок — менее 5% от всего объема.

Оборудование для изготовления брикетов

Метод брикетирования основан на создании максимального давления, достаточного для освобождения материала от влаги. На рынок поставляется несколько видов оборудования для изготовления брикетов. Полный же комплект включает в себя:

- Аппарат-измельчитель для сырья,

- Сушильный аппарат,

- Пресс.

Если изготавливать брикеты из опилок, оборудования требуется меньше — измельчитель не нужен, поскольку опилки имеют уже подходящий размер. Если возможна предварительная просушка опилок в хорошо проветриваемом помещении или же на открытом воздухе, то из списка оборудования можно исключить и сушилку.

Основным и самым важным является пресс для брикетов.

Это оборудование представляет собой силовое устройство, совмещенное с матрицей. С помощью силового каркаса передается давление на заготовленный материал. Пресс может использовать ручные или механические приводы для передачи давления.

Работает пресс для брикетирования опилок так: опилки засыпаются в специальную форму, включается работа привода, что ведет к сдавливанию материала внутри формы. Брикет вынимается и выкладывается на окончательную просушку.

Самодельный пресс

Пресс брикетировочный можно не только купить, но и сделать самостоятельно. Самодельное оборудование условно делится на две группы:

Самодельное оборудование условно делится на две группы:

- С ручным приводом,

- Работающие от домкрата.

Чтобы изготовить пресс для топливных брикетов своими руками, понадобится также сделать металлическую квадратную или круглую форму, и пуасон. Форму обычно сваривают из металлического листа.

В стенках и на дне формы рекомендуется просверлить несколько отверстий тонким сверлом. Нужно это для того, чтобы в процессе прессования выделяемая влага уходила из формы. Для удобства форму можно сделать со съемным дном, тогда брикет будет удобнее вынимать.

А для сбора стекающей воды под форму обычно устанавливают небольшую емкость.

Пуасон также изготавливают из плоского листа металла, толщиной около 4,5 мм. Лист необходимо приварить к рычагу давления или закрепить на шарнирах. Пуасон необходимо сделать на несколько миллиметров меньше формы — он должен свободно заходить внутрь.

Не рекомендуется оборудование прессов двумя и более формами. Это повышает производительность, но снижает качество брикетов. Одного рычага давления недостаточно для качественного брикетирования в нескольких формах.

Это повышает производительность, но снижает качество брикетов. Одного рычага давления недостаточно для качественного брикетирования в нескольких формах.

Пресс для опилок из домкрата в качестве рычага отличается большей производительностью, хорошей спресованностью брикетов и легкостью в использовании. Для изготовления пресса можно использовать также гидравлическую установку, которую часто применяют в сервисах по ремонту автомобилей.

Для изготовления брикетов очень важен не только пресс, но и помещение, где он установлен. Оно должно быть достаточно просторным, с хорошей вентиляцией, надежной электропроводкой и иметь несколько огнетушителей.

Настенный ручной пресс

Самодельный пресс можно прикрепить к стене для большего удобства. Для этого из любого прочного материала нужно сварить раму. Обычно используют металлический уголок. Готовую раму при помощи дюбелей крепят к стене. На верхней перекладине рамы устанавливают шарнир для рычага.

В качестве рычага можно использовать любой отрез металлической трубы, прочную металлическую шпильку или стальной круг с резьбой. Снизу рамы приваривают форму, а после этого к рычагу присоединяют пуасон. Длина трубы должна обеспечивать свободное вхождение пуасона в форму.

Снизу рамы приваривают форму, а после этого к рычагу присоединяют пуасон. Длина трубы должна обеспечивать свободное вхождение пуасона в форму.

Напольный пресс

Напольный вариант пресса для изготовления опилок отличается тем, что форму с рычагом крепят к устойчивой металлической стойке. Обычно ее сваривают из уголка, или же используют старые столы, металлические треноги или любой доступный металлический каркас. Устройство такого пресса полностью аналогично настенному.

Процесс изготовления брикетов

Производство брикетов основано на создании высокого давления на материал. Высокое (выше 30 МПА) давление приводит к выделению лигнина и формированию брикета.

Чтобы изготовить в домашних условиях топливные брикеты из опилок своими руками, в исходное сырье необходимо добавить глину, клей для обоев или раскисшую бумагу, а также воду. Сделать брикеты из опилок без всех этих компонентов невозможно.

Как сделать брикеты: опилки смешивают с сухой глиной в соотношении десять к одному. В полученную смесь понемногу вливают воду, постоянно перемешивая, до образования кашеобразного состояния.

В полученную смесь понемногу вливают воду, постоянно перемешивая, до образования кашеобразного состояния.

Хороший брикет получится из смеси, которая легко лепится в руках. Слишком жидкая смесь будет долго сохнуть, а слишком густая — плохо гореть.

Для лучшего горения можно добавить к опилкам немного сухих листьев или бумаги.

Полученную смесь закладывают в форму, прессуют, достают из-под пресса и выкладывают на просушку.

Переработка опилок в домашних условиях подобным образом очень удобна и практична. Для отопления сараев и других хозяйственных построек можно также изготавливать брикеты из использованных, но просушенных опилок.

Использование торфа и угля

Уголь и торф и сегодня являются актуальными отопительными материалами. Уголь выделяет очень много тепла, но его разгрузка и хранение очень хлопотно. Торф также хорошо горит, но его опасность состоит в том, что он легко воспламеняется, и должен храниться в темном месте с достаточной вентиляцией.

Брикеты из торфа или угля можно делать только тогда, когда материал имеется в очень большом количестве. Перед брикетированием и уголь, и торф необходимо хорошо просушить. Без предварительной просушки брикеты получатся влажными и будут плохо гореть.

Для угольного брикета необходима глина с водой, и угольная пыль. Для приготовления смеси удобнее всего использовать строительный миксер — ручное перемешивание больших объемов займет очень много времени. Брикетированный древесный уголь после прессования нужно также выложить на просушку, а уже потом убрать в помещение для хранения.

Многие частники предпочитают изготавливать древесноугольный брикет, вместо обычного угольного.

Для его получения к угольной крошке необходимо добавить немного опилок. Такие брикеты отличаются лучшими показателями теплоотдачи, большей сухостью и легкостью в приготовления.

Оборудование для изготовления угольных или торфяных брикетов точно такое же. Можно использовать один и тот же пресс для брикетирования угля, соломы, торфа или опилок. Разница лишь в силе оказываемого давления на материал.

Источник: http://NaLugah.ru/inventar/press-dlya-toplivnyh-briketov-iz-opilok-svoimi-rukami.html

Топливные брикеты из опилок: как сделать пресс для изготовления евродров

Брикеты из опилок — альтернатива обычным дровам. Они отличаются низкой зольностью, имеют компактные размеры, удобны при транспортировке, хранении, характеризуются высокой производительностью тепла (5 кВт на 1 кг). Единственный минус — цена. Изготовить топливные брикеты можно самостоятельно из недорогого сырья.

Процесс производства евродров

Прежде всего необходимо разобраться с промышленной технологией, чтобы в дальнейшем соблюдать ее принципы.

Сначала измельчают опилки, стружки, более крупные древесные отходы. Затем сырье тщательно просушивают до снижения уровня влажности на 90%. Кроме древесины брикеты для отопления могут включать отходы аграрной промышленности: шелуху зерновых культур, лузгу семечек. Если брикетированный образец состоит из угольной пыли, его лучше не использовать в быту.

После измельчения и сушки осуществляется основной этап производства — прессование опилок. Для этого используется брикетировочный пресс или экструдер, зависит от выбранного метода формовки топлива.

Экструзия и прессование — усиленное сдавливание исходного сырья с целью получения связующего вещества лигнина (природного компонента, выделяемого из древесины). Он заменяет клеящие составы, сохраняет экологическую чистоту топлива.

При первом способе сдавливания пресс гидравлический для брикетирования развивает усилие около 500 бар. Из-за этого происходит самопроизвольный разогрев сырья, опилки сбиваются в плотный прямоугольный кирпичик.

Экструзионная технология производства схожа с работой мясорубки. Исходный материал поступает в загрузочный бункер, при помощи шнека проталкивается в зауженный конический канал.

Шнековый пресс для производства топливных брикетов выдает усилие в 800–1000 бар. Получается шестигранный брикет, дополнительно прошедший обработку под высокими температурами, порезанный на сегменты равного калибра.

На чертеже показана конструкция шнекового агрегата в разрезе.

Брикетирование в домашних условиях

Покупать пресс для производства топливных брикетов не совсем разумно даже при наличии подручного сырья: приобретение вряд ли окупится, если только не наладить продажу готового продукта. Без профессионального агрегата невозможно выдержать промышленную технологию, получить лигнин, служащий связующим элементом.

Но есть способ использовать отходы древесного производства, вводя в опилочный состав различные вяжущие ингредиенты:

- клей для обоев,

- глину,

- бумагу.

Чтобы не приобретать профессиональное оборудование для сушки и прессовки стружки, применяется более доступная технология. Древесные отходы вымачивают в воде, соединяют с глиной в пропорции 1:10. Вместо глины добавляют размокший картон или клей для обоев.

После смешивания полученную массу закладывают в форму самодельного станка для производства брикетов, крепко сжимают руками. Кирпичики достают, отправляют на просушку.

Кирпичики достают, отправляют на просушку.

Самодельное приспособление

Конструкция пресса для опилок включает механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину. Вручную закручивается винт, создается давление. Сделать приспособление несложно, не нужна схема или чертежи, достаточно взглянуть на рисунок.

Винтовой прибор имеет невысокую производительность. Работа с ним требует много времени на загрузку формы, закручивание винта. Не совсем удобно извлекать брикет из формы.

Альтернатива — самодельный пресс, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала. Чтобы оптимизировать производственный процесс, часто оборудуют станину не одной, а двумя формами.

Существует и более усовершенствованный вид механизированного оборудования.

Домашний мини-пресс может комплектоваться не ручным, а гидравлическим домкратом, что позволяет существенно увеличить производство топлива. Для сборки этого брикетировщика требуются определенные навыки.

Для сборки этого брикетировщика требуются определенные навыки.

Но не стоит рассчитывать на обеспечение давления, необходимого для выжимки лигнина. Без дополнительных связующих компонентов обойтись не получится.

Рукодельное топливо: за и против

Обычная неспрессованная стружка редко используется для отопления: она быстро сгорает, не производит много тепла, не все котлы могут функционировать на отходах мелкой фракции.

Для сжигания опилок подходят шахтные котлы, оборудование с верхним способом горения. Это сложные, дорогие приспособления. Проще создать пресс для производства брикетов самостоятельно. Но и это не очень выгодно.

В случае покупки пресса готовые евродрова обойдутся дешевле. При работе с самодельным прессом качество брикетов будет ниже, времени на процесс будет уходить больше.

Производство топливных брикетов из опилок не стоит внедрять только для получения выгоды. Придется потратить много времени на рабочий процесс, оборудовать места для сушки заготовок, складирования топлива, вероятно, покупать опилки.

Но если много времени, есть излишки отходов, можно попробовать сделать топливные брикеты самостоятельно. Более подробное описание процесса производства в видео.

Источник: https://derevo-s.ru/material/opilki/toplivnye-brikety-svoimi-rukami

Как сделать брикеты в домашних условиях

Статья подробно рассказывает как сделать брикеты в домашних условиях, а также пресс для опилок своими руками. Прессованные опилки для отопления это те же евродрова,только намного дешевле.

Ручной пресс в настенном исполнении

Данное устройство предназначается для крепления к стене, отсюда и все конструктивные особенности. Матрица жестко соединена с рамой, а та, в свою очередь, приделана к стене дюбелями. Раму изготавливают из любого подходящего вторичного металла – уголков, профильных труб и так далее. В ее верхней части устанавливается шарнирное соединение для рычага.

Эту роль может играть любая шпилька большого диаметра и достаточной длины, на которую надевается конец рычага с просверленным отверстием. Вместо шпильки можно применить обычный стальной круг с резьбами на концах или приваренный наглухо.

Вместо шпильки можно применить обычный стальной круг с резьбами на концах или приваренный наглухо.

Рычаг, устанавливаемый на пресс для опилок, сделанный своими руками, удобнее всего сделать из трубы небольшого диаметра, выбрав произвольную длину. Впоследствии в процессе работы, рычаг можно будет нарастить при необходимости. К трубе приваривается шарнир пуансона на таком расстоянии, чтобы последний хорошо входил в матрицу. Вот, собственно, и вся конструкция.

Пресс для опилок с домкратом

Смысл применения домкрата понятен – увеличить давление и производительность, уменьшив трудозатраты. Обслуживать такой пресс для изготовления топливных брикетов своими руками гораздо проще, а изделия получаются плотнее, а значит, гореть будут дольше.

Фокус только в том, чтобы встроить домкрат в конструкцию пресса вместо рычага, но проблема вполне решаемая.

Топливные брикеты из опилок делают в домашних условиях и с применением существующего прессового оборудования. Форму и пуансон прилаживают на механический пресс либо на гаражную гидравлическую установку, предназначенную для ремонта автомобилей.

Суть процесса состоит в том, чтобы создать максимально возможное давление, выдерживая его в течение нескольких секунд для слива воды. Конечно, с помощью ручного пресса невозможно создать и десятой доли того усилия, что требуется по технологии, то есть, не менее 30 МПа. Из-за чего плотность брикет выходит в лучшем случае как у обычной древесины, но в домашних условиях и это неплохой результат.

Винтовой пресс для брикетов из опилок

Конструкция простого пресса для опилок включает в себя механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину, после чего вручную закручивается винт и создается давление.

Сделать такое приспособление не сложно, здесь не нужна мудреная схема или чертежи, достаточно взглянуть на рисунок.

разу оговоримся, что винтовой прибор не может похвастаться высокой производительностью, к тому же работа с ним требует много времени, потраченного на загрузку формы и закручивание винта. Также в данном случае не совсем удобно извлекать сформированный брикет из формы.

Также в данном случае не совсем удобно извлекать сформированный брикет из формы.

Отличной альтернативой представленному образцу может послужить самодельный пресс для брикетов, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала, при помощи которого форма освобождается гораздо легче.

Чтобы оптимизировать производственный процесс, нередко оборудуют станину не одной, а двумя формами.

Евродрова своими руками

Алгоритм изготовления топливных брикетов своими руками:

- замочить измельченный картон;

- смешать мокрый картон с опилками – пропорция 1:10;

- поместить массу в пресс и отжать от влаги;

- вынуть брикеты из форм и высушить

Мешать опилки можно бетономешалкой или миксером. Сушить уже готовые брикеты можно на солнце или на печи. Влажность топлива должна быть минимальной. Например, в заводских брикетах влажность 8-10%. В домашних условиях хотя бы достигнуть уровня обычных дров 18-25%.

Большинство твердотопливных котлов и пиролизных печей работает на топливе, влажность которых не более 30%. Чем меньше влаги в топливе, тем меньше пойдет тепловой энергии на ее выпаривание. Соответственно, сухой энергоноситель отдаст больше тепловой энергии, на обогрев помещения.

Когда есть смысл производить топливные брикеты

Делать топливные брикеты своими руками, как указано на видео выше, выгодно только тогда, когда у вас есть бесплатные опилки. Но даже при этом не всегда есть целесообразность этого мероприятия. К примеру, у вас свое деревообрабатывающее производство, которое нужно отопить.

Просто опилки бросать в печку неудобно, да и не горят они нормально. В этом случае есть смысл купить станок и штамповать на нем брикеты для своих нужд. Качество изделий будет приемлемым, и вы сэкономите на отоплении.

Вручную делать брикеты в этом случае слишком хлопотно, так как энергоносителя нужно много.

Для отопления частного дома самодельные брикеты тоже не лучший вариант и вот почему:

- низкое качество из-за использования самодельных прессов;

- на производство нужно много времени и сил.

Это, если не учитывать того, что пресс тоже надо изготовить самостоятельно. К тому же брикеты могут и не получиться. Неприятный сюрприз может ждать после сушки – кирпичики бывает просто распадаются. Смысл самостоятельного производства есть тогда, когда вы хотите сделать несколько кубов брикетов, чтобы иногда отапливать дачу.

Источник: https://prof-kirpich.ru/otoplenie/kotly/kak-sdelat-brikety-v-domashnix-usloviyax.html

Самодельные брикеты из опилок

Брикеты из опилок пользуются большой популярностью в Европе из-за их экологичности и доступности. У нас такой вид топлива тоже достаточно востребован. Ими можно топить камин, печку или разжигать мангал. Изготовить брикеты из опилок возможно и своими руками, правда понадобится специальное оборудование и знания о выборе подходящего сырья.

Что такое брикеты из опилок?

В неподготовленном виде топить опилками не выгодно из-за низкого КПД теплоотдачи. Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

У производителей изготовление брикетов пользуется популярностью по причине выгоды и дешевизны изготовления. Деревообработчики получают возможность достигать безотходности производства.

Прессуют опилки без добавок. Процесс уплотнения способствует выделению лигнина, естественного клейкого вещества, благодаря которому достигается высокая прочность.

Особенности изготовления промышленным способом

Промышленное производство брикетов из опилок включает два рабочих процесса – дробление сырья и прессование. Если пресс создает высокое давление – на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Самые мелкие опилки получаются при распиловке леса, их и используют для брикетов высшего качества. Из обычных древесных опилок тоже получается вполне достойное топливо.

Из обычных древесных опилок тоже получается вполне достойное топливо.

На производстве процесс изготовления брикетов из опилок выглядит следующим образом:

- Опилки засыпают в контейнер дробилки для измельчения.

- Полученную фракцию прессуют. Пресс пропускает сырье через фильеры, позволяющие получить на выходе определенную форму брикетов.

- Фасуют брикеты в пленку.

Исходное сырье должно иметь влажность не более 10%. Процесс прессования создает давление, повышающее температуру опилок. Они досушиваются до влажности 4%. При такой влажности их можно упаковывать.

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

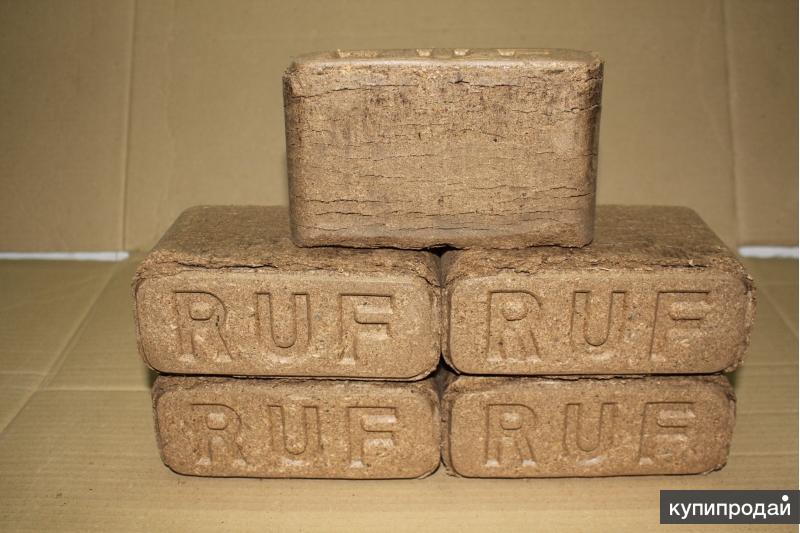

- Кирпичи – форма RUF. Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

- Карандаши – Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг. Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Лучше всего горят и долго хранятся Pini Kay и RUF. Хороши для отопления дома и растопки бани. Цилиндры лучше использовать для обогрева нежилых помещений из-за более высокой зольности.

Домашний способ прессования

Изготовление брикетов из опилок своими руками требует соблюдения определенной технологии и этапов производства.

Сырье и подготовка

Для изготовления брикетов из опилок своими руками нужно определенное сырье и оборудование. В качестве сырья можно использовать:

В качестве сырья можно использовать:

- опилки древесные, стружку и мелкую щепу;

- шелуху, полученную после обработки сельскохозяйственных культур – риса, гречихи, риса, подсолнечника;

- отходы угля и торфа – мелкая фракция;

- солому;

- макулатуру (картон и бумагу).

При выборе состава неоднородного сырья (из разных отходов), нужно помнить, что опилки должны занимать более 60%, чтобы обеспечить высокое качество горения.

Можно также использовать глину. В процессе домашнего прессования опилок лигнин не будет выделяться из-за низкой мощности пресса, поэтому понадобится связующее вещество, которым будет размоченный картон или глина. Картон вносят в подготовленное сырье в размоченном виде, он должен занимать не более трети объема. Глину вмешивают в опилочное сырье в пропорциях 1 к 10.

Некоторые умельцы вместо картона и глины вмешивают в сырье обойный клей. Он относительно натурален, но при наличии в нем химических добавок его использовать не рекомендуется. Брикеты при сгорании будут коптить.

Брикеты при сгорании будут коптить.

Необходимое оборудование для производства брикетов из опилок:

- дробилка;

- пресс выбранной модификации.

- емкость для подготовки сырья.

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе. Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Прессы для изготовления брикетов из опилок

Для производства брикетов из опилок можно использовать три вида прессов.

Механизм с ручным приводом

Процесс изготовления: сделать раму из металлической трубы ( сварить ее). Раму прикрепить для устойчивости к стене любой постройки. В нижней части рамы неподвижно закрепить форму бля брикетирования.

Сверху на шарнире надо закрепить длинный рычаг. К рычагу надо прикрепить пресс, который будет нажимать на сырье. Пресс должен быть меньше формы по размеру, чтобы вдавливать в нее массу. Таким прессом можно изготавливать брикеты небольшой формы.

Механический пресс может быть и винтовым. Он представляет собой емкость для сырья и металлическую станину, в которую вставляется пресс в виде винта с площадкой. Закручивание винта производит уплотнение сырья.

Плюсы такого механизма:

- простота изготовления своими руками;

- дешевизна материалов.

Минусы:

- большие усилия прессования;

- высокий износ рабочих элементов.

Механизм с гидравлическим домкратом

Изготовить его – процесс невыполнимый, но можно взять готовый автомобильный гидравлический домкрат. Минимальная его грузоподъемность 2 тонны. Усилие домкрата должно быть направлено вниз – к форме с сырьем.

Минимальная его грузоподъемность 2 тонны. Усилие домкрата должно быть направлено вниз – к форме с сырьем.

Плюсы механизма:

- большое усилие прессования дает возможность получить качественные брикеты;

- можно получить брикеты разной формы.

Минусы:

- громоздкость сооружения;

- при покупке обойдется не дешево.

Шнековый пресс

Шнековый пресс напоминает мясорубку. Сделать его дома очень сложно, проще взять бывший в употреблении. Основная рабочая деталь в прессе – это шнек, он несет основную нагрузку и обеспечивает формирование брикета.

Шнековым прессом создаются брикеты в форме прямоугольника или восьмиугольника, в центре есть отверстие. Плотность таких брикетов очень высокая, они долго и равномерно горят.

Плюсы оборудования:

- высокое качество брикетов.

Минусы пресса:

- покупка обойдется не дешево.

Плюсы и минусы самодельных брикетов

Преимущества топливных самодельных брикетов из опилок:

- углекислого газа выделяется намного меньше, чем при топке дровами или углем;

- компактный продукт, требующий мало места для хранения;

- материал не гниет из-за высокой плотности;

- ровно и красиво горит;

- в доме не будет мусора и пыли;

- экономия средств, при условии доступности сырья и оборудования для изготовления;

- брикеты долго горят – до четырех часов;

- выделяется мало дыма;

- не выбрасываются в воздух вредные вещества;

- чистку дымохода можно будет производить в три раза реже;

- экологично и безопасно;

- мощность котла увеличивается на 50%;

- сжигание угля дает зольность 20%, а брикетов 1-1,5%;

- кубометр брикетов из опилок по уровню теплоотдачи равен 4-6 кубометрам дров.

Недостатки самодельных брикетов из опилок:

- при недостаточном усилии пресса, брикеты могут рассыпаться;

- в домашних условиях готовые брикеты трудно хорошо высушить. В летнее время их можно просушить на солнце, а в другое время года – только в помещении, что не дает сильного снижения влажности. Соответственно они будут хуже гореть.

- изготовление и сушка брикетов требуют много места;

- процесс изготовления крайне трудоемкий и требует больших физических усилий.

Брикеты нужно хранить в сухом помещении. Срок хранения брикетов из опилок, сделанных в домашних условиях, не превышает года. Зола, получаемая от сгорания продукта, является прекрасным удобрением.

Самодельные брикеты из опилок являются дешевым и безопасным топливом. Если есть возможность их сделать своими руками, то брикеты сделают процесс отопления дома выгодным и экологичным.

Источник: https://pechiexpert.ru/brikety-iz-opilok-svoimi-rukami-01/

особенности изготовления, использование пресса и полезные советы

Дачники на протяжении многих лет задавались вопросом – как из опилок сделать топливные брикеты? На сегодняшний день домашними умельцами была придумана технология изготовления топлива из самых разных ненужных материалов, благодаря чему можно обогревать бани, гаражи, теплицы.

Топливные брикеты заменяют собой такой распространённый вид топлива, как дрова или уголь. Брикеты для топлива по-другому называются евродровами, потому что в их состав не входят химические соединения, например, клей, благодаря чему они считаются безопасными с точки зрения экологии. Изготавливают евродрова своими руками при помощи специального оборудования – пресса.

Достоинство материала

Топливные брикеты имеют следующие преимущества:

- Их можно изготовить своими руками, используя для этого специальное устройство – пресс.

- Продолжительность горения. Гореть такое топливо может в течение 4 часов, все это время выделяя тепло.

- При использовании практически не образуется дыма.

- Экологичность, так как это топливо производится из натуральных материалов.

- Экономичность. Одна тонна такого топлива стоит гораздо меньше, чем такое же количество дров или угля, а энергоотдача в несколько раз выше.

- Практичность. Образовавшийся после сгорания брикетов пепел используется в качестве удобрения.

- Простота хранения. Для такого материала не нужно слишком много места и хранить его можно в полиэтиленовых мешках. Способен хорошо храниться при повышенной влажности.

- Могут использоваться в каминах, печах, котлах.

- Неприхотливость при хранении.

Где применяются топливные брикеты

- Для обогрева помещений. Благодаря своей компактной форме, брикеты замечательно подходят для печей, котлов, каминов, для которых используется твёрдое топливо.

- Идеальный вариант для отопления бань и саун. Они создают такие условия, которые соответствуют всем экологическим нормам.

- Используются они и во время отдыха на природе вместо дров, когда жарятся шашлыки или барбекю. Дым при этом совершенно не выделяется, а жар стоит очень долго.

- Такое топливо часто используется и в закрытых помещениях для приготовления еды. При этом никакого запаха гари не возникает, а блюда прожариваются равномерно.

Пресс для топливных брикетов

Чтобы сделать брикеты из опилок своими руками, потребуется специальное устройство – пресс.

Перед тем как его выбрать, следует определиться с тем, какой формы будут брикеты – круглыми, прямоугольными или цилиндрическими.

Профессиональный пресс, используемый для этих целей, может быть:

- шнековый;

- гидравлический;

- ударно-механический.

При помощи шнекового пресса получаются восьмиугольные элементы, имеющим по центру небольшое отверстие. Они характеризуются высокой плотностью, благодаря чему горение продолжается очень долго.

С помощью гидравлического пресса получаются прямоугольные элементы. Они обладают минимальной плотностью, из-за чего материала расходуется очень много. Ударно-механический пресс производит материал любой формы, обладающего средней плотностью.

Изготовить прессовочное устройство можно и в домашних условиях. Для этого потребуется самый простой пресс, формирующий тротуарную плитку. После этого потребуется определиться с формой и размерами брикета, иначе отопление своими руками будет довольно затратным. Выгоднее всего использовать элемент цилиндрической формы.

Выгоднее всего использовать элемент цилиндрической формы.

Затем необходимо подобрать трубу с толстыми стенами, нужного диаметра и высоты. Это пресс-форма, которая будет формировать брикет. Для безопасности пресс следует жёстко закрепить на опорной раме. Устанавливать пресс для топливных брикетов своими руками можно как в помещении, так и на участке, потому что его легко можно перенести.

Как сделать топливные брикеты своими руками

Основным источником сырья для изготовления топливных брикетов своими руками, являются опилки, причём от любых пород деревьев.Кроме опилок, могут изготавливаться брикеты из соломы, растительной шелухи, стружки, сухих стеблей растений.

Производство топливного материала происходит в несколько этапов:

- Сначала измельчаются отходы, необходимые для производства элементов.

- Потом к ним добавляется глина, представляющая собой связующее звено.

- В полученную смесь добавляют воду, причём кашица должна быть не жидкой и не густой. Лепиться такая масса должна хорошо.

- Полученную смесь заливают в форму и сплющивают прессом таким образом, чтобы из неё вышло воды как можно больше. Полученное изделие кладут сушиться на солнце. Чтобы брикет был прочным, его обкладывают ветошью или бумагой. После окончательного высыхания топливные материалы следует сложить вместе.

Изготовление топливных брикетов своими руками – занятие хоть и простое, но довольно хлопотное. Следует помнить, что влажность изделия не должна быть больше 13%.

Чтобы топливный материал хорошо горел, в процессе его изготовления добавляют бумагу, разорванную на мелкие кусочки. А чтобы все составные элементы склеились как можно лучше, добавляют небольшое количество крахмала.

Оцените статью: Поделитесь с друзьями!Топливные брикеты из опилок своими руками, отличное экологически чистое топливо

Топливные брикеты являются одним из видов твердых энергоносителей. Могут служить заменой таким распространенным видам топлива, как уголь и дрова. Можно встретить и другое название брикетов топливных – евродрова. Для их производства берут отходы деревообработки и сельскохозяйственные (солома, шелуха риса и подсолнечника и т.п.). В состав брикетов не входят химические соединения в виде клея и примесей, поэтому для экологии этот вид топлива безопасен.

Могут служить заменой таким распространенным видам топлива, как уголь и дрова. Можно встретить и другое название брикетов топливных – евродрова. Для их производства берут отходы деревообработки и сельскохозяйственные (солома, шелуха риса и подсолнечника и т.п.). В состав брикетов не входят химические соединения в виде клея и примесей, поэтому для экологии этот вид топлива безопасен.

Содержание:Показать

Достоинства топливных брикетов

- Брикеты обладают повышенной теплоотдачей по сравнению с таким же объемом дров. Этот показатель составляет от 4500 до 4900 ккал/кг, что почти вдвое превышает значения для древесины. По теплоотдаче брикеты уступают только каменному углю.

- Брикеты обладают пониженной влажностью: всего 2–5 %. За счет этого обеспечивается очень большая температура горения.

- Брикеты очень плотные и практически не имеют пустот. Процесс горения происходит в течение большего времени и равномерно по сравнению с дровами.

- Брикеты удобно перевозить и складировать.

За счет своей правильной формы и большой плотности они имеют большую массу, чем дрова того же объема.

За счет своей правильной формы и большой плотности они имеют большую массу, чем дрова того же объема.

Область применения

Топливные брикеты применяют для следующих целей:

- Обогрев помещений для жилья. Компактная форма брикетов идеально подходит для всех устройств, использующих твердое топливо: котлов, каминов, печей.

- Идеально подходят для отопления саун и бань. Создают условия, соответствующие всем нормам экологии.

- Незаменимы брикеты при организации отдыха на природе. Приготовить шашлык или барбекю значительно проще, чем при использовании дров. Горение брикетов не дает дыма, а жар держится дольше.

- Такой вид топлива можно использовать и для приготовления пищи в закрытых помещениях. Не будет запаха гари, а блюда получатся равномерно прожаренными.

Сырье для производства брикетов

- Основным источником сырья для производства топливных брикетов являются отходы деревообработки – опилки.

Подходят любые породы дерева. Опилки должны иметь влажность не более 12 % и размер 4–6 мм. Наличие подгнивших частиц не должно превышать 5 % от всей массы древесных отходов.

Подходят любые породы дерева. Опилки должны иметь влажность не более 12 % и размер 4–6 мм. Наличие подгнивших частиц не должно превышать 5 % от всей массы древесных отходов. - Основным поставщиком опилок для изготовления брикетов является пилорама. Здесь же можно найти и более крупные куски древесины для их последующей переработки. Небольшие обрезки можно брать на предприятиях мебельной промышленности и в столярных мастерских. Много мелких отходов образуется в процессе лесозаготовок. Можно договориться с лесничеством об их вывозе для переработки.

- При изготовлении топливных брикетов своими силами применяется глина. Она выполняет роль связующего звена. Берется из расчета 1 кг на 10 кг отходов деревообработки. В качестве связующего элемента используют также лузгу семечек, рисовую шелуху. В них содержится легнин, играющий роль клеящего вещества.

Оборудование для производства брикетированного топлива из отходов

- Дробилка. Предназначена для измельчения веток, обрезков древесины до необходимых размеров.

- Сушильная установка. Используется, если влажность опилок превышает необходимую норму.

- Машина брикетировочная или прессующая шнековая установка. Служат для изготовления прессованных топливных брикетов.

Часто спрашивают: как осуществляется утилизация старой мебели? Вы спрашивали — мы отвечаем!

Если вас интересует, как осуществляется утепление дома эковатой, предлагаем прочесть эту статью.

Хотите узнать больше об экологических проблемах лесов России. Читайте здесь.

Технологический цикл изготовления брикетов

- Отходы деревообработки поступают в рубильную машину, а затем направляются в доизмельчитель. На этом этапе опилкам придается нужный размер.

- Подготовленные опилки поступают в теплогенератор, где смешиваются с топочными газами. После этого они подаются в сушильный барабан.

- Из барабана опилки поступают в циклон. Его задача – отделить сухие опилки от топочных газов. Просушенное сырье оседает на дне, а затем через специальный затвор направляется на конвейер.

- Высушенные опилки попадают в бункер прессующей установки, где и происходит окончательное формирование брикета.

Если исходное сырье обладает нужной влажностью с самого начала, то в технологию производства вносят небольшие изменения: не используется этап сушки. Доведенные до нужного размера опилки из измельчителя подаются непосредственно в пресс установку.

Как изготавливать брикеты из опилок

Древесные опилки – отличный материал для топлива, одно плохо – сгорает очень быстро, высвобождая максимум тепловой энергии за небольшое время. Конечно, сжигать их можно и в первозданном виде, особенно когда для этого имеется соответствующее оборудование – котлы длительного горения на опилках. Но среди общей массы разнообразной отопительной техники количество подобных агрегатов невелико. Сжечь отходы деревообработки в любой печи с максимальной эффективностью возможно, надо лишь спрессовать их в брикеты. Наша цель – рассказать, как происходит изготовление брикетов из опилок различными способами.

Наша цель – рассказать, как происходит изготовление брикетов из опилок различными способами.Способы производства брикета из опилок

Брикеты из древесных отходов обладают всеми наилучшими качествами, когда они изготавливаются промышленным способом. Понятно, что скорое прогорание опилок обусловлено их мелкой фракцией и малой плотностью, быстрее их вспыхивает лишь сухая солома да порох. Чтобы эти недостатки устранить, мелкую древесину надо хорошенько спрессовать, что возможно лишь в заводских условиях.

Качественный брикет имеет плотность порядка 1000 кг/м3, при этом его теплотворная способность составляет около 5 кВт/кг. Остаток золы – не более 1.5%, а влажность – не выше 12%. Таких характеристик добиваются на производстве двумя способами:

- Уплотнением сырья гидравлическим или механическим прессом, на выходе получаются прямоугольные «кирпичики».

- Методом экструзии на шнековом прессе, изделия выходят цилиндрической формы в виде «колбасок».

Имеет право на жизнь и производство брикета из опилок в домашних условиях.

Правда, продукт выходит не столь качественный, зато с минимальными затратами, о чем будет сказано ниже.

Правда, продукт выходит не столь качественный, зато с минимальными затратами, о чем будет сказано ниже.Технология изготовления брикет

Технологический процесс брикетирования выполняется в следующем порядке:- измельчение;

- сушка;

- прессование;

- упаковка.

Чтобы получить требуемую плотность изделия, сырье надо подготовить надлежащим образом. Подготовка к изготовлению топливных брикетов из опилок начинается с дробления древесных отходов. Цель операции – привести все частицы сырья к одному размеру, поскольку более крупные включения недопустимы. Данный этап происходит на специальных дробилках – измельчителях.

Следующий этап производства топливных брикетов – сушка сырья. Это самая энергоемкая часть технологического процесса, но в то же время очень важная. Теплота сгорания будущих изделий очень зависит от количества содержащейся в них влаги, чем ее меньше, тем лучше. Удаление влаги – задача для сушильных машин, они бывают аэродинамического или барабанного типа.

После просушивания опилки пневмотранспортом либо вручную подаются на формовку. Здесь гидравлический пресс уплотняет сырье с силой не менее 30 МПа, причем в массу не добавляется никаких связующих веществ. Сцепление меж частицами появляется за счет природного древесного клея – лигнина. Он выделяется при сильном сжатии опилок, сопровождающемся повышенной температурой.

Второй способ изготовления – экструзия измельченных и просушенных отходов. Суть его в том, что шнек с усилием порядка 40 МПа продавливает сырьевую массу сквозь несколько калиброванных отверстий, таким образом формируя на выходе брикеты цилиндрической формы. Шнековые экструдеры для изготовления брикетов из опилок имеют более высокую производительность, нежели гидравлические или механические прессы. Далее, изделия подаются на упаковку, после чего отправляются на склад.

Брикеты из опилок своими руками – насколько это реально?

Как показывает практика, изготовление топливных брикетов из древесных опилок в домашних условиях вполне реально. Другое дело, что качество горючего будет напрямую зависеть от финансовых вложений в технологическое оборудование – самодельное либо заводской готовности. Если пользоваться методом, описанным на многих интернет-ресурсах, с применением ручного пресса, то качество выйдет весьма сомнительным.

Другое дело, что качество горючего будет напрямую зависеть от финансовых вложений в технологическое оборудование – самодельное либо заводской готовности. Если пользоваться методом, описанным на многих интернет-ресурсах, с применением ручного пресса, то качество выйдет весьма сомнительным.Чтобы прояснить вопрос, рассмотрим, как сделать брикеты из опилок с минимальными затратами на оборудование. Для начала потребуется ручной пресс – его надо купить или сделать самостоятельно. Имея такой станок, домашние умельцы готовят смесь из опилок и глины в соотношении 10:1, добавляют воду и тщательно перемешивают. Глина здесь играет роль связующего, ведь с помощью ручного пресса не выйдет создать и десятой доли от необходимого давления. Это значит, что лигнина для связки частиц не будет, его место и займет глина.

Смесь закладывают в пресс вручную и нажимают рычаг, выжидают, пока стечет вода. Брикет достают из формы и кладут сушиться под солнцем, на этом процесс окончен. А результат его такой:

- плотность изделия невысокая;

- сушка на воздухе не позволит снизить влажность топлива хотя бы до 20%;

- зольность брикета из опилок повышена из-за наличия глины.

Все эти факторы приводят к низкой теплотворной способности подобных брикет. Кроме того, на их изготовление надо затратить немало труда, хорошо, если за день удастся переработать 50 кг опилок. Для получения более качественного горючего нужен хотя бы бюджетный экструдер малой производительности. Без него ручное производство брикет выглядит не очень привлекательным мероприятием.

Как сырье для брикетирования древесные опилки – один из лучших материалов. Брикеты горят дольше, чем дерево, и теплоты выделяют больше. Что касается самодельных брикет, то их решение об их производстве в домашних условиях – за домовладельцем. При отсутствии других вариантов можно сжигать отходы в печи и таким способом.

Самодельное топливо: как превратить древесину в брикеты

Позвольте мне начать сегодняшнюю статью с аксиомы: несмотря на то, что изготовление брикетов своими руками — тяжелая и грязная работа, если вы не боитесь испачкать руки, вы можете получить разумный доход, продавая (свой лишний) древесный уголь. / древесные брикеты.

/ древесные брикеты.

Идея состоит в том, что вы можете делать брикеты своими руками для своей усадьбы, если вы хорошо справляетесь с «грязной работой», и в то же время зарабатываете дополнительные деньги, продавая некоторые из них своим соседям.

Спрос на этих младенцев довольно высок, так что на брикетах можно заработать определенно.

Просто помните, что угольная промышленность в США ожидает бум при администрации Дональда Трампа после того, как она была уничтожена кликой глобального потепления. Пусть это утонет в настоящих хороших людях.

Таким образом, вы можете не только сэкономить много денег на счетах за отопление, изготовив брикеты для дома своими руками, но и пополнить свой доход, продавая лишнее. Не знаю, как вы, но для меня это определенно беспроигрышная ситуация.

Что касается грязной части работы, самая твердая и самая грязная часть брикетов для самостоятельной работы — это угольная пыль, которую нужно измельчить и перемешать.

Начнем с того, что брикеты — это блоки, сделанные из прессованной угольной пыли, угольной пыли, древесной щепы, опилок, биомассы и т. д., которые используются в качестве топлива в котлах, печах и т. Д.

д., которые используются в качестве топлива в котлах, печах и т. Д.

В основном все, что горит, можно использовать для изготовления брикетов, но некоторые материалы лучше других по своей калорийности. Другими словами, одни горят лучше и отдают больше тепла, чем другие.

Сегодня мы сосредоточимся на лучшем материале для изготовления брикетов своими руками, а именно на древесине и ее производных (древесный уголь).

Превратите древесину в брикеты за 3 простых шага

Конечно, я не говорю о том, чтобы выйти в лес и рубить дрова, как старый школьный дровосек. Идея состоит в том, чтобы использовать древесную стружку, щепу или опилки, которые являются побочными продуктами деревообрабатывающих предприятий. Кроме того, эти материалы практически идеальны для изготовления топливных брикетов.

Фактически, многие из этих фабрик (мебельные / деревообрабатывающие) покупают машины для брикетирования древесины для обработки древесных отходов и зарабатывают несколько долларов на том, что другие могут считать отходами.

Теперь, если у вас есть то, что нужно, то есть сила воли, навыки, брикетировочная машина и вышеупомянутое сырье, давайте поговорим об особенностях изготовления брикетов из древесных отходов своими руками.

1. Подготовьте сырье

Перво-наперво: вам нужно взять древесное сырье и подготовить его к производственному процессу. Вам придется превратить большие куски щепы и / или стружки в опилки, которые намного меньше по размеру и, следовательно, более податливы.Если у вас уже есть опилки, все готово.

Вообще говоря, опилки могут быть более или менее влажными, в зависимости от того, как они транспортировались, хранили и так далее.

Если внутри слишком много влаги, вам придется высушить ее с помощью сушилки или другого средства, имеющегося в вашем распоряжении, так как влажные опилки не подходят для изготовления брикетов. Это необходимо сделать, если уровень влажности превышает 16 процентов. Чем ниже влажность, тем лучше.

По правде говоря, сушилки регулярно используются при крупномасштабных операциях по брикетированию, но вы всегда можете высушить опилки на воздухе, разложив их на земле и дав им высохнуть.

Очевидно, что погода играет ключевую роль в этом начинании, поэтому вам придется выбрать солнечный период, который будет настолько сухим, насколько это возможно в пустыне Сахара. Просто найдите кусок гладкой, чистой земли и наберитесь терпения. Лучше всего будет сушить опилки в помещении, если у вас есть средства.

2. Поместите сырье в брикетировочную машину

Теперь, что касается второй части, вам нужно поместить красивые и чистые опилки в брикетировочную машину. Обычно механизм подачи представляет собой подъемник, но вы можете кормить машину самостоятельно, хотя вам нужно быть осторожным и следить за скоростью подачи, чтобы не заблокировать машину.

Видео, впервые увиденное на сайте Rajkumar Agro Engineers Pvt Ltd.

Существует два основных типа машин для брикетирования древесины: шнековый брикетировщик и брикетировочный станок для механической штамповки древесины.

Последний может использоваться для изготовления как толстых, так и тонких брикетов, в то время как первый регулярно используется для брикетов из древесного угля и / или брикетов для барбекю. Это те дроиды, которые вам нужны. Подробнее об угле чуть позже, сразу после перерыва.

3. Подготовить брикеты к хранению

На последнем этапе, после того как вы уже сделали брикеты из опилок, их нужно охладить для хранения и хранения, или продажи, или чего-то еще.

Идея состоит в том, что если у вас есть много древесных остатков, потратить немного денег на машину для брикетирования древесины будет разумным вложением средств, поскольку вы станете более энерго- / топливно-экономичными, выходите из сети небольшими шагами.

Кроме того, вы сможете подзаработать, продав лишние брикеты своим друзьям и соседям. Если нужно, займитесь подержанным снаряжением вместе с другом. В идеале вам следует выбрать брикетировочную машину, которая может создавать брикеты как из дерева, так и из древесного угля.

Если нужно, займитесь подержанным снаряжением вместе с другом. В идеале вам следует выбрать брикетировочную машину, которая может создавать брикеты как из дерева, так и из древесного угля.

Если вам интересно, что случилось с брикетами древесного угля, ну, уголь сделан из дерева, хорошо, ребята? Следовательно, древесно-угольные брикеты в основном то же самое, что и древесные, только лучше.

Единственная неприятная вещь при изготовлении брикетов из древесного угля — это измельчение и перемешивание самой угольной пыли, что по любым меркам является грязной работой.

Видео впервые показано на сайте Primitive Technology.

Для превращения угольной пыли в топливные брикеты потребуется связующее — что-то вроде Силы, которая связывает вселенную вместе. Я говорю об агломерирующем материале, который необходимо добавить к угольной пыли, чтобы удерживать ее вместе после приложения давления, достаточного для превращения этой пыли в твердый и стабильный брикет.

Видео впервые увидели на roonymanfo.

Угольные брикеты имеют более высокую калорийность, чем древесные брикеты; они горят дольше и выделяют больше тепла и меньше (почти нулевого) дыма. Кроме того, они легче.

Кроме того, они легче.

Для изготовления древесного угля своими руками вам потребуются древесные отходы. Лучшим материалом для изготовления древесного угля является древесина твердых пород, например береза, бук, гикори, клен и дуб.

Угольные брикеты на 90% состоят из древесного угля / древесной пыли и на 10 процентов «второстепенных» ингредиентов, включая связующий агент, о котором я уже говорил вам выше, который обычно представляет собой крахмал из пшеницы или кукурузы, ускоритель (опилки или нитрит для твердых стержней химики), а известь в качестве отбеливателя золы.

Вот несколько рецептов изготовления брикетов из древесного угля своими руками:

- 22 фунта угля / мелочи и 0,66 фунта крахмала или

- 88 фунтов древесного угля / мелочи, 8,8 фунтов опилок, 5,5 фунтов крахмала, 2,2 фунта извести (или карбоната кальция) или

- 220 фунтов древесного угля / мелочи, 6,6 фунтов нитрата натрия, 15,4 фунта крахмала, 4,4 фунта извести.

Видео впервые увидели пожарные 7753.

Ускоритель важен, потому что брикетам древесного угля необходимо, чтобы материал горел быстрее, потому что из-за процесса уплотнения брикет не может поглощать достаточно кислорода для надлежащего сгорания, в отличие, например, от куска древесного угля. Здесь в игру вступает ускоритель.

Вам потребуется 3-4% нитрата натрия (это окислитель, который выделяет кислород при нагревании и ускоряет процесс горения) в угольном брикете или 10-20% опилок.

Имейте в виду, что если вы используете негазированные опилки, ваши брикеты будут дымными; следовательно, если вы собираетесь использовать опилки в качестве ускорителя, было бы идеально их сбродить в течение 4-5 дней, подержав опилки в воде, чтобы уменьшить дымность.

Зольный отбеливатель является индикатором в брикетах древесного угля. Когда брикеты горят в печи, они становятся белыми, значит, они готовы. Белая зола очень хороша в виде брикетов, особенно если вы собираетесь их продавать.

Чтобы использовать крахмал в качестве связующего вещества, вам нужно сначала его желатинизировать, что с точки зрения непрофессионала означает, что вам нужно сделать кашу из крахмала, а затем использовать кашу, чтобы связать древесный уголь вместе. Вы также можете использовать пюре из макулатуры в качестве связующего, если у вас нет крахмала или это слишком дорого.

Теперь, когда у вас есть достаточно информации, чтобы приступить к изготовлению собственных брикетов, требуется лишь немного воли, чтобы продолжить этот проект. А может быть, у вас уже есть опыт изготовления этого вида топлива? Это отличный навык, который вам понадобится, чтобы пережить энергетический кризис или даже ЭМИ.

Щелкните баннер ниже, чтобы узнать больше о том, как выжить в этой катастрофе, и даже о многом другом!

Эта статья была написана Крисом Блэком для Survivopedia.

завод по производству брикетов для древесных опилок проектирование и производитель

Древесные опилки — это разновидность биомассы деревообрабатывающей и деревообрабатывающей промышленности, которая является наиболее распространенным типом отходов биомассы.

Почему брикет из древесных опилок

По сравнению с сельскохозяйственным сырьем, древесные опилки имеют более низкую зольность, меньший риск коррозии и загрязнения, требуют высоких температур деформации золы (> 1200 ° C), а также не требуют добавок или загустителей для увеличения производственных затрат, поскольку влажность и фактическая древесина лигнин работает как природный клей.

Древесина является возобновляемым ресурсом, но сохранение важно для устойчивого лесного хозяйства и защиты окружающей среды.

Откуда берутся древесина и опилки

Древесные отходы как от коммерческой, так и от бытовой деятельности

обрезки пиломатериалов, поддонов, пней, веток, коры и прутьев.

Опилки, вероятно, поступают от деревообрабатывающих предприятий

, например, распиловка, фрезерование, планирование, фрезерование, сверление и шлифование.

Обратите внимание на сырье

Перед изготовлением брикетов сырье необходимо подогнать под требования брикетировочной машины. Следует обратить внимание на два важных фактора.

Влажность

12% ~ 16%, чтобы получить высококачественный брикет, необходимо строго соблюдать определенный диапазон влажности. Хотя это не значит, что брикет невозможно разглядеть в ассортименте.

Влага снизит качество брикета, высокая влажность сделает брикет с трещинами и низкой плотностью, низкая влажность сделает брикет рыхлым, с шероховатой поверхностью и трудным для изготовления.

Размер

Требования к разным брикетным машинам также различаются: для нас размер материала менее 5 мм является идеальным выбором для изготовления высококачественных брикетов с высокой плотностью и простотой выбора машины. Но не волнуйтесь, если у вас есть древесная щепа, использование брикетировщика для бревен сделает диапазон размеров грубым, древесная щепа менее 30 мм может быть брикетирована брикетировщиком. Если весь ваш материал — древесная стружка, лучшим выбором будет уплотнитель древесной стружки.

Но не волнуйтесь, если у вас есть древесная щепа, использование брикетировщика для бревен сделает диапазон размеров грубым, древесная щепа менее 30 мм может быть брикетирована брикетировщиком. Если весь ваш материал — древесная стружка, лучшим выбором будет уплотнитель древесной стружки.