Как сделать пеллеты из опилок своими руками

Содержание

- Что такое пеллеты, и в чем их преимущество

- Как своими руками сделать пеллеты из опилок, соломы или лузги

- Предварительная обработка опилок

- Прессование сырья

- Окончательный этап

- Целесообразность производства пеллет

Производство пеллет стало популярно совсем недавно– с тех пор, как резко выросли цены на обычные теплоносители. Этот альтернативный вид топлива дает немного меньше тепла, зато позволяет существенно экономить, ведь стоит дешевле угля или дров. Оказывается, можно еще больше сократить расходы на отопление, если производить пеллеты самостоятельно. Сделать это несложно, но понадобится специальное оборудование – обо всем по порядку в этой статье.

Что такое пеллеты, и в чем их преимущество

Пеллеты – это прессованные гранулы измельченного сырья. В качестве сырья может использоваться солома, древесные опилки, лузга подсолнечника, риса или гречихи. Все эти компоненты дают различный КПД, зато стоят совсем недорого, ведь, по сути, являются отходами деревообрабатывающей или сельскохозяйственной промышленности.

Все эти компоненты дают различный КПД, зато стоят совсем недорого, ведь, по сути, являются отходами деревообрабатывающей или сельскохозяйственной промышленности.

Топить пеллетами обычные котлы нельзя, для этих целей необходимо приобретать специальные пеллетные печи. Но практика показывает, что и в твердотопливных котлах прессованные отходы горят тоже неплохо.

Важно! При хорошем отопительном оборудовании и качественном топливе пеллетные котлы приходится обслуживать всего раз в месяц. Вся работа заключается в добавлении топлива в бункер и чистке поддона котла от скопившейся золы.

По качеству различают три типа пеллет:

- Белые – первоклассные гранулы, изготовленные из чистых древесных опилок без посторонних включений и коры. Топить такими пеллетами одно удовольствие, ведь они практически не оставляют золы (всего 0,5% от массы сожженных гранул) и дают большое количество тепла.

- Серые пеллеты могут содержать небольшой процент хвои, коры или посторонних включений, но зольность их не должна превышать 1,5%.

- Темные пеллеты используют только в промышленных котлах. Они отличаются не только зольностью (до 5%), но и размерами. В качестве сырья для этих пеллет, чаще всего, используют солому или лузгу.

Для отопления частных домовладений используют пеллеты белого или серого цвета. Такие гранулы имеют диаметр до 8 мм и выделяют около 4,7 кВтч тепла.

Использовать для обычных котлов промышленные пеллеты нельзя, так как эти гранулы после сгорания оставляют много золы, а так же, содержат мелкую фракцию (пыль), которая легко забьет сопла и горелки пеллетного котла.

Достоинства пеллет перед другими видами топлива очевидны:

- пеллеты абсолютно экологичны, так как состоят всего из одного компонента – опилок природного происхождения;

- низкий процент зольности позволяет редко обслуживать котлы, отопление практически полностью автоматизировано;

- компактные пеллеты удобно хранить и легко транспортировать;

- стоимость материала существенно ниже цены на уголь или дрова;

- хорошая теплоотдача при сгорании опилок;

- изготовить пеллеты из опилок можно в домашних условиях, тем самым сэкономив еще больше денег.

Как своими руками сделать пеллеты из опилок, соломы или лузги

В первую очередь, необходимо произвести тщательный расчет целесообразности этого мероприятия. Если сырье для гранул бесплатное или досталось хозяину за бесценок, то реализация идеи будет выгодной.

Для производства пеллет нужны две составляющих: сырье и оборудование. Опилки, лузга или солома тоже подойдут не всякие, их нужно предварительно подготовить:

- Только древесина мягких пород позволит изготовить качественные пеллеты. Опилки твердых сортов дерева придется смешивать с более мягкими, иначе гранулы не будут формироваться – пеллеты рассыплются в порошок, а при горении дадут большое количество золы.

- Влажность опилок играет далеко не последнюю роль в производстве пеллет – она должна быть на уровне 12%. Более влажные опилки придется предварительно высушивать (солома и лузга, как правило, изначально хорошо высушены), а пересушенное сырье необходимо смочить, иначе гранула не сформируется.

- Опилки крупной фракции необходимо измельчить, так как в гранулятор подаются опилки или солома, предварительно порезанные на небольшие кусочки.

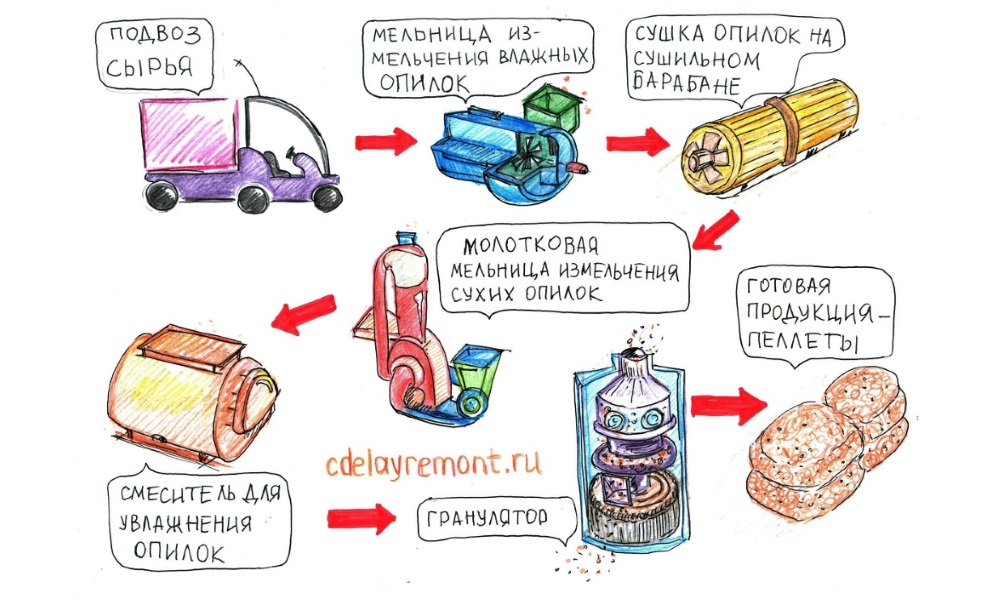

Исходя из этих требований, несложно определить количество единиц оборудования в технологической линии для изготовления пеллет своими руками:

- дробилка для первичного измельчения веток, щепы и коры;

- сушка или сушильная камера;

- еще одна дробилка для более мелкого и качественного измельчения опилок;

- увлажнитель для опилок;

- гранулятор;

- охладитель готовых пеллет.

О каждом из этих приборов нужно рассказать подробнее, но самого большого внимания заслуживает именно рабочий инструмент – гранулятор или пресс для выдавливания гранул.

Предварительная обработка опилок

Перед прессованием сырье для пеллет должно пройти несколько стадий подготовки:

- первичное измельчение, в ходе которого режутся ветки, ломается кора, сучки и другие твердые и крупные фрагменты, которые могут попасться в древесных опилках.

Для этих целей необходимо использовать дробилку, способную измельчить опилки до размеров в 1,25 см³. Избежать этой стадии можно, если использовать качественные опилки мебельного или столярного производства, солому или лузгу.

Для этих целей необходимо использовать дробилку, способную измельчить опилки до размеров в 1,25 см³. Избежать этой стадии можно, если использовать качественные опилки мебельного или столярного производства, солому или лузгу. - Сушить опилки необходимо в специальных камерах с высокой температурой. Влажность материала после этого этапа не должна превышать 8-12%.

- В мелких дробилках молоткового типа высушенные опилки измельчаются до фракции в 1,5 мм. Солому нарезают специальными ножницами.

- Для того чтобы порошок из опилок или сена мог скомковаться, его необходимо снова увлажнить. Опилки из мягких пород дерева орошаются водой, а опилки из дуба или бука необходимо обработать горячим паром.

Внимание! Изготовить пеллеты из соломы намного проще, чем из опилок. Солому не нужно сушить, измельчают ее ножницами, а не дробилками, а, благодаря своей мягкости, солома намного легче продавливается сквозь отверстия гранулятора. Меньше оборудования, меньше мощности, затрачиваемой на грануляцию, – в итоге получаются более низкие затраты на производство пеллет.

Прессование сырья

Гранулятор – самая главная и самая дорогостоящая часть оборудования для производства топливных пеллет. Этот прибор можно купить, но народные умельцы, имеющие доступ к токарному станку и сварочному аппарату, могут изготовить пресс для пеллет своими руками.

Есть несколько типов грануляторов для пеллет:

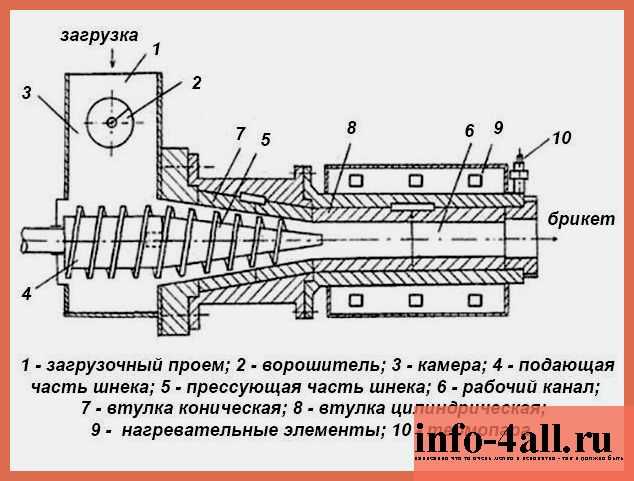

- Шнековый пресс напоминает обычную мясорубку – внутри него движется такой же вал, а масса из измельченных опилок продавливается сквозь матрицу с отверстиями. Сделать своими руками такой пресс несложно, но его мощности может не хватить для гранулирования опилок, шнековый гранулятор больше подходит для соломы и лузги.

- Прессы с плоской матрицей – самый популярный тип оборудования в домашнем производстве пеллет. Опилки засыпаются в бункер, на дне которого установлена матрица с отверстиями, по этой плоской матрице катаются два зубчатых цилиндра, которые и прижимают опилки к отверстиям, продавливая их и формируя гранулы. Сделать такой гранулятор вполне можно и самостоятельно, только нужно уметь пользоваться фрезерным и токарным станком.

Есть детали пресса и в продаже, что позволяет просто собрать прибор из готовых частей. Достаточно приобрести электродвигатель и металлическую матрицу, после чего нужно собрать из всех деталей прессовальную машину для пеллет.

Есть детали пресса и в продаже, что позволяет просто собрать прибор из готовых частей. Достаточно приобрести электродвигатель и металлическую матрицу, после чего нужно собрать из всех деталей прессовальную машину для пеллет. - Прессы с цилиндрической матрицей считаются самыми производительными, поэтому, чаще всего, используются в промышленных масштабах. Принцип их действия такой же, как и предыдущих грануляторов, только зубчатые валики находятся внутри большого цилиндра с отверстиями, и катаются по его стенкам, продавливая массу из измельченных опилок. Снаружи установлен нож, который срезает гранулы нужной длины.

Совет! Домашние грануляторы для опилок, как правило, не отличаются высокой мощностью, поэтому работают достаточно медленно. Чтобы не стоять все время возле бункера и не засыпать сырье, можно изготовить шнековый конвейер, по которому опилки будут двигаться к бункеру гранулятора с определенной скоростью.

Окончательный этап

В процессе прессования опилки нагреваются до 70-90 градусов, в таком виде гранулы очень ломкие, они легко могут раскрошиться и испортиться. Поэтому пеллеты сразу после выхода из гранулятора необходимо охладить. Для этого их укладывают на плоские поддоны и обдувают прохладным воздухом либо оставляют остывать в естественных условиях.

Поэтому пеллеты сразу после выхода из гранулятора необходимо охладить. Для этого их укладывают на плоские поддоны и обдувают прохладным воздухом либо оставляют остывать в естественных условиях.

После охлаждения гранулы становятся твердыми, их уже не так легко разломать. Теперь пеллеты нужно просеять, чтобы отделить несформировавшиеся части, пыль и мелкий древесный порошок – все это становится причиной появления лишней золы на стенках котла.

Просеянные пеллеты из опилок можно сложить в полиэтиленовые мешки и хранить до следующего отопительного сезона.

Важно! В помещении, где хранятся пеллеты из опилок, необходимо строго соблюдать нормы пожарной безопасности, так как материал легко воспламеняется.

Целесообразность производства пеллет

Самостоятельное изготовление пеллет может быть обоснованно только в нескольких случаях:

- Когда у хозяина есть бесплатное сырье для гранул.

- Если есть возможность изготовить оборудование для технологической линии самостоятельно, а не покупать дорогие детали.

- В случае если производительность линии будет такой, которая позволит изготавливать пеллеты на продажу, то есть объемы производства будут выше собственных потребностей.

Остальные варианты не будут выгодными для хозяина частного дома, в таких случаях дешевле будет купить готовые пеллеты для своего котла. Но, если есть возможность бесплатно установить оборудование и получить опилки, обязательно нужно ею воспользоваться!

- Чистка дымохода своими руками

- Домашняя мини сауна в квартире своими руками

- Как высушить подвал и погреб от сырости

- Как вывести плесень в квартире

технология, самодельные грануляторы (шнековый, с плоской матрицей)

Не везде дрова или уголь — доступное топливо, а вот отходы деревообрабатывающей промышленности или сельского хозяйства найти можно, пожалуй, везде. Давно замечено, что горят они, может, чуть хуже, но отапливаться ими вполне можно. Только просто насыпать опилки или солому очень неудобно. Поэтому придумали их перерабатывать и прессовать в брикеты или гранулы. Для топливных гранул — пеллет — есть даже специальные котлы. При хорошем топливе они обслуживаются (выгребают золу) раз в месяц. Самая хорошая новость состоит в том, что вполне можно сделать пелеты своими руками. Для этого потребуется достаточно много оборудования, но основа — гранулятор (экструдер или пеллетайзер). Без него никак.

Давно замечено, что горят они, может, чуть хуже, но отапливаться ими вполне можно. Только просто насыпать опилки или солому очень неудобно. Поэтому придумали их перерабатывать и прессовать в брикеты или гранулы. Для топливных гранул — пеллет — есть даже специальные котлы. При хорошем топливе они обслуживаются (выгребают золу) раз в месяц. Самая хорошая новость состоит в том, что вполне можно сделать пелеты своими руками. Для этого потребуется достаточно много оборудования, но основа — гранулятор (экструдер или пеллетайзер). Без него никак.

Содержание статьи

- 1 Что такое пеллеты и каких видов они бывают

- 2 Технология производства

- 2.1 Особенности производства пеллет из соломы

- 3 Самодельные грануляторы

- 3.1 Самодельный шнековый гранулятор

- 3.2 Как сделать гранулятор с плоской матрицей

Что такое пеллеты и каких видов они бывают

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообрабатывающей промышленности, некоторых остатков растениеводства (солома, лузга подсолнечника, гречихи и т. п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

Так как сырье для топливных пеллет может быть разным, то и характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м3, количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сыроьяВ принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Когда печь уже разогрета, засыпают некоторое количество гранул.

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Оборудование, которое необходимо для производства пеллет из опилок или щепыТехнология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см3. Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

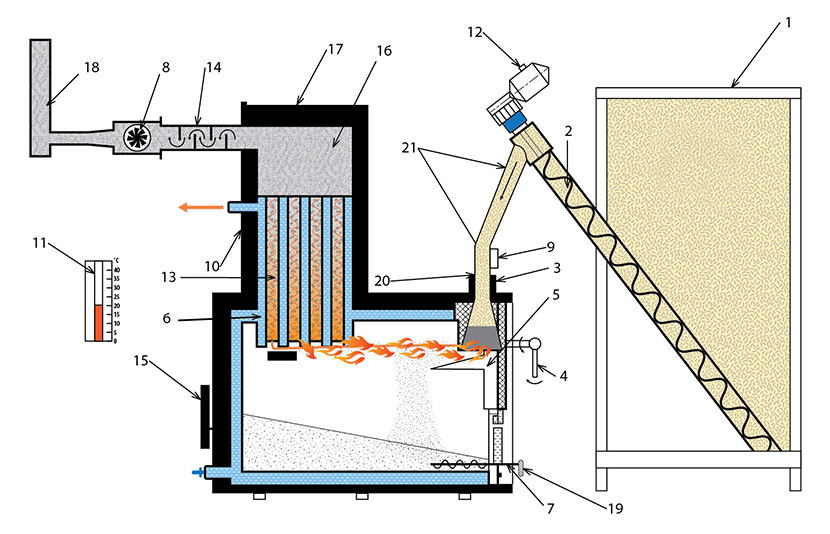

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке.

Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым. - Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

- Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

Принципиальная схема шнекового экструдера (гранулятора)

- С плоской матрицей. Есть металлический круг, в котором проделаны отверстия необходимого диаметра (обычно 3-4 мм). Есть зубчатые катки, которые продавливают сырье через отверстия, формируя гранулы.

Устройство основного узла гранулятора с плоской матрицей

- С круглой матрицей.

Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.

Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицейВ следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

Как сделать древесные гранулы из опилок – напишите нам

Опилки – это своего рода побочный продукт резки, шлифования, сверления, шлифования или измельчения древесины пилой или другими инструментами. Традиционно он используется для изготовления древесно-стружечных плит для изготовления мебели или древесной массы для производства бумаги; также может служить мульчей, альтернативой глиняному кошачьему туалету.

Традиционно он используется для изготовления древесно-стружечных плит для изготовления мебели или древесной массы для производства бумаги; также может служить мульчей, альтернативой глиняному кошачьему туалету.

Наиболее значительную роль в качестве топлива играют опилки, перерабатываемые в пеллеты.

Это новая и многообещающая профессия по производству древесных гранул из опилок . На сегодняшний день сотни стран мира построили свои заводы по производству пеллет из опилок.

Использование пеллет из опилок

- На самом деле, пеллеты из опилок, изготовленные из древесных отходов, являются хорошим видом топлива для замены традиционных ископаемых видов топлива, таких как уголь, газ, бензин и т. д. Их можно использовать для сжигания в плита для приготовления пищи дома;

- Отапливать дом, школу, гостиницу или теплицу, ферму;

- Производство гранул из опилок в промышленных масштабах может использоваться на тепловых электростанциях вместо угля.

- Используется в качестве наполнителя для кошачьих туалетов вместо глины;

- Также можно использовать в качестве подстилки для лошадей или подстилки для коров, кур, собак и других животных.

- Другие способы использования ждут своего открытия.

Как сделать пеллеты из опилок?

Зная об использовании пеллет из опилок, вы поймете, как сделать древесные пеллеты из опилок. Процесс не такой сложный. Подробная информация о линии по производству древесных гранул:

- Подготовьте сырье. Как правило, опилки достаточно мелкие для изготовления пеллет. Таким образом, первым шагом является добавление воды к опилкам до тех пор, пока их влажность не будет составлять 8-15%, что является наилучшей влажностью для гранулирования.

Но если сырьем является древесная щепа, ее следует сначала измельчить.

Но если сырьем является древесная щепа, ее следует сначала измельчить. - Постепенно добавляйте опилки в гранулятор. Для крупномасштабного производства пеллет требуется шнековый питатель, чтобы обеспечить стабильную подачу сырья.

- После гранулирования гранулы из опилок имеют высокую температуру, что не подходит для прямой упаковки. Поэтому они должны охлаждаться охладителем пеллет.

- Затем гранулы проходят через вибросито, где остаются хорошие гранулы, а сломанные или порошок собираются для размножения.

- После всех вышеперечисленных процедур пеллеты можно упаковать с помощью машины для упаковки пеллет.

Зная, как сделать пеллеты из отходов древесных опилок, вы заинтересованы в том, чтобы начать свой собственный бизнес по производству пеллет прямо сейчас? если вы хотите узнать больше информации, пожалуйста, не стесняйтесь обращаться к нам.

Этапы процесса изготовления гранул из опилок:

1. Запустите машину для производства гранул из биомассы , в которой вы будете производить гранулы, и подождите несколько минут, пока нагреется кольцевая головка. Тепло может помочь лигнину в древесном волокне выйти из опилок и склеить опилки в виде пеллет.

Тепло может помочь лигнину в древесном волокне выйти из опилок и склеить опилки в виде пеллет.

2. Поместите большой ящик под желобом гранулятора биомассы для сбора гранул во время процесса гранулирования. Подавайте опилки горстями или небольшими лопатами в бункер гранулятора. Через несколько секунд из желоба в ящик начнут падать пеллеты.

3. Дайте гранулам остыть в коробке, прежде чем брать их в руки. Когда они остынут, их можно будет сжечь в пеллетной печи или пеллетной вставке. Храните любые неиспользованные гранулы в мешках в сухом месте.

4. Просеять гранулы, которые не образовались должным образом. Некоторые части развалятся или сломаются в процессе прессования. Отделите неправильно сформированные кусочки, встряхивая или просеивая их через сито.

Проверка:

Пеллеты должны выходить из гранулятора твердой и блестящей. Если они мягкие, значит в опилках слишком много влаги. Дайте ему высохнуть и повторите попытку. Если пеллеты рассыпчатые, в опилках недостаточно влаги. Добавьте воду из пульверизатора к небольшому количеству опилок и хорошо перемешайте перед подачей в мельницу. Вам понадобится всего одна или две попытки, чтобы понять, какое количество влаги требуется. Вы можете запросить опилки на местных лесопилках, но убедитесь, что опилки чистые и не из химически обработанной древесины.

Добавьте воду из пульверизатора к небольшому количеству опилок и хорошо перемешайте перед подачей в мельницу. Вам понадобится всего одна или две попытки, чтобы понять, какое количество влаги требуется. Вы можете запросить опилки на местных лесопилках, но убедитесь, что опилки чистые и не из химически обработанной древесины.

Техническое обслуживание:

Кажется, что после того, как вы произвели древесные гранулы, вы сделали все, что должны были сделать. Но есть еще один важный момент, который вы должны знать и которому должны следовать.

Во-первых, необходимо тщательно очистить матрицу и ролики. Когда вы загружаете машину сырьем, могут застрять некоторые твердые примеси, и если вы их не очистите, это будет очень вредно для рабочей станции машины. Кроме того, вы не можете забыть подшипники. Подшипники будут работать при высокой температуре и высоком давлении, поэтому очень важно поддерживать подшипники.

Вот несколько советов, которыми вы можете воспользоваться в зависимости от вашей ситуации. Перед тем, как мельница начнет работать, можно намазать матрицу смесью отрубей и масла. А зазор между шаблоном и прижимным роликом должен быть 0,1-0,3мм. Затем следует каждые 2-5 дней очищать подшипник и заполнять его смазкой, устойчивой к высоким температурам. Вы также должны знать, что все работы по техническому обслуживанию должны выполняться в состоянии отключения электроэнергии. И машина должна быть размещена подходящей и устойчивой, потому что мельнице нехорошо, если ее постоянно двигать.

Перед тем, как мельница начнет работать, можно намазать матрицу смесью отрубей и масла. А зазор между шаблоном и прижимным роликом должен быть 0,1-0,3мм. Затем следует каждые 2-5 дней очищать подшипник и заполнять его смазкой, устойчивой к высоким температурам. Вы также должны знать, что все работы по техническому обслуживанию должны выполняться в состоянии отключения электроэнергии. И машина должна быть размещена подходящей и устойчивой, потому что мельнице нехорошо, если ее постоянно двигать.

Если производительность гранулятора низкая, есть несколько причин для беспокойства:

1. Новая матрица. Сначала проверьте, соответствует ли степень сжатия сырью. Если степень сжатия слишком велика, сила сопротивления, с которой материал проходит через отверстия матрицы, увеличивается, экструдируемая гранула становится твердой, а производительность ниже; если степень сжатия настолько мала, что экструзионная гранула не может формоваться. Поэтому необходимо еще раз подобрать правильную степень сжатия. Второй – проверить степень отделки отверстий кольцевой матрицы. Кольцевые матрицы плохого качества имеют шероховатую поверхность отверстий кольцевых матриц, а сила сопротивления при разгрузке настолько велика, что поверхность гранул становится шероховатой с низкой производительностью. Наконец, проверьте, является ли круглая кольцевая матрица некруглой или нет. Это может привести к снижению выхода гранул. Поэтому необходимо выбрать высококачественную кольцевую матрицу.

Поэтому необходимо еще раз подобрать правильную степень сжатия. Второй – проверить степень отделки отверстий кольцевой матрицы. Кольцевые матрицы плохого качества имеют шероховатую поверхность отверстий кольцевых матриц, а сила сопротивления при разгрузке настолько велика, что поверхность гранул становится шероховатой с низкой производительностью. Наконец, проверьте, является ли круглая кольцевая матрица некруглой или нет. Это может привести к снижению выхода гранул. Поэтому необходимо выбрать высококачественную кольцевую матрицу.

2. После того, как плоская матрица поработает некоторое время, проверьте, не изношены ли заклеенные лентой отверстия внутри плоской матрицы, а также изношены ли прижимные ролики. Если сопротивление износу серьезное, сохраните кольцевую матрицу и раззенкуйте отверстие, проклеенное лентой. Изнашивающиеся компрессионные ролики подлежат замене. Износ отверстий кольцевой матрицы сильно повлиял на производительность.

3. Для регулировки зазора матричных и прижимных роликов. Слишком маленький зазор может увеличить силу трения прижимных роликов и кольцевой матрицы с коротким сроком службы кольцевой матрицы. Большой зазор приводит к проскальзыванию прижимных роликов с меньшей производительностью.

Слишком маленький зазор может увеличить силу трения прижимных роликов и кольцевой матрицы с коротким сроком службы кольцевой матрицы. Большой зазор приводит к проскальзыванию прижимных роликов с меньшей производительностью.

Процесс производства древесных гранул и грануляторы из биомассы являются двумя наиболее важными факторами при производстве гранул из древесной щепы, стружки и опилок. На самом деле, весь процесс можно разделить на следующие этапы:

(1)Подготовка древесного сырья – измельчение и сушка

Этот процесс заключается в измельчении крупногабаритной древесной щепы и древесной стружки в гораздо более мелкие древесные опилки ( Сами опилки в дроблении не нуждаются). Обычно древесные опилки содержат много влаги, что не подходит для прямого гранулирования. В таких случаях древесные опилки необходимо сушить в роторной сушилке на биомассе. Высококачественная промышленная сушилка может снизить влажность до 8%-16%. Поскольку роторная сушилка для древесных опилок часто используется на заводах по производству древесных гранул большой мощности, для технологической линии по производству древесных гранул малой мощности достаточно сушки на воздухе: просто разложите древесные опилки на чистой и гладкой поверхности.

Шаг 2: Поместите древесные опилки в машину для производства пеллет

Этот шаг часто выполняется с помощью ковшового элеватора, который может равномерно подавать древесные опилки в бункер. Если вы хотите сэкономить деньги, подача древесных опилок человеком также допустима, но человек должен быть осторожен в отношении скорости подачи на случай, если машина для гранулирования древесных опилок не засорится, и гранулы могут выходить равномерно и без разрывов.

Существует много типов машин для горячей продажи древесных гранул, которые часто используются для производства высококачественных биотопливных гранул или гранул для барбекю из опилок.

Шаг 3: Охлаждение, упаковка и хранение древесных пеллет

Древесные пеллеты из гранулятора древесных пеллет из биомассы следует охлаждать с помощью машины для охлаждения древесных пеллет, после чего их можно упаковывать для хранения или продажи.

Основная процедура изготовления древесных гранул из акации:

- Первым шагом, который необходим для начала, остается сушка опилок акации.

Это связано с тем, что вещество, называемое опилками акации, имеет высокий уровень влажности. Чтобы вы могли эффективно приступить к этой процедуре, важно иметь сушилку с вращающимся барабаном и конвейер. Наша сушилка — отличный продукт, который помогает высушить опилки акации до уровня ниже восемнадцати процентов. Это означает, что с помощью этой сушилки вы получите наилучшую скорость формования и сделаете отличный деревянный поддон.

Это связано с тем, что вещество, называемое опилками акации, имеет высокий уровень влажности. Чтобы вы могли эффективно приступить к этой процедуре, важно иметь сушилку с вращающимся барабаном и конвейер. Наша сушилка — отличный продукт, который помогает высушить опилки акации до уровня ниже восемнадцати процентов. Это означает, что с помощью этой сушилки вы получите наилучшую скорость формования и сделаете отличный деревянный поддон. - Опилки акации перемещаются в гранулятор с кольцевой матрицей после процесса сушки. Целесообразно отметить, что наши специалисты знают реальную степень сжатия процесса гранулирования акации. Это означает, что опилки будут преобразованы в классические древесные гранулы на производственной машине.

- В этот момент важно использовать охладитель, чтобы гранулы охладились. Гранулы могут быть просеяны охладителем. Это позволит воспроизводить и собирать порошок и гранулы низкого качества.

- Упаковка является последним этапом, если вы намерены продавать разработанные пеллеты.

Пеллеты из опилок также известны как древесные гранулы и гранулы из биомассы. Опилки получают из сосны, пихты, березы, тополя, плодовой древесины и соломы урожая. Они являются отличным сырьем для изготовления пеллет. Гранулы из опилок используются для сжигания, барбекю и печи. Они также применяются в промышленных котельных и электростанциях.

Машина для производства пеллет из опилок предназначена для формования рыхлых опилок в твердые гранулы с помощью машинного прессования. Пеллеты из формованных опилок отличаются небольшим объемом, высокой плотностью, стабильным эффектом горения, длительным периодом горения, удобством хранения и транспортировки. Гранулы из опилок состоят из горючих компонентов, неорганических веществ и влаги с небольшим содержанием известковой золы или загрязняющих веществ.

Свойства пеллет из опилок

Плотность пеллет из опилок составляет 1,1~1,4 т/м3, теплота сгорания составляет около 4100±100 ккал/кг. Теплоемкость 1 тонны пеллет из опилок равна 0,55-0,6 тонны стандартного угля или 0,4 тонны дизельного топлива.

По сравнению с сыпучими материалами из биомассы пеллеты из опилок имеют следующие преимущества.

- Запечатанные в полиэтиленовые пакеты гранулы из опилок удобны для загрузки и транспортировки.

- Пеллеты из опилок выглядят как твердые гранулы. Благодаря высокой плотности и небольшому объему их удобно хранить.

- Высокое содержание летучих веществ, поэтому они легко воспламеняются и горят.

- Высокая теплотворная способность и низкое содержание воды обеспечивают хороший эффект сгорания.

- В экологическом смысле при сжигании пеллет из опилок достигается нулевой выброс углерода. Кроме того, его выбросы SO2 и NOx намного меньше, чем у дизельного топлива, соответствующего стандарту.

Линия по производству гранул из опилок включает в себя подачу сырья, просеивание, сушку, циклонную сепарацию, гранулирование, охлаждение и просеивание. Для обеспечения качества готовых пеллет каждая часть линии по производству пеллет имеет строгую систему контроля качества.

Технологическая схема производства гранул из опилок

Сырье → Просеивание → Сушка → Циклонная сепарация → Гранулирование → Транспортировка → Охлаждение → Просеивание → Циклонная сепарация → Готовые гранулы из опилок → Упаковка в мешки → Конечная продукция для продажи

Технические характеристики древесных гранул

Опилки являются наиболее распространенным сырьем для производства древесных гранул. Плотность конечных окатышей составляет около 1,3 т/м3. Древесные пеллеты имеют множество преимуществ, таких как простота транспортировки и хранения, низкая зольность, низкие выбросы диоксида серы и оксидов азота, нулевые выбросы углерода и так далее. Древесные пеллеты могут найти широкое применение как в городском, так и в промышленном отоплении. Это своего рода чистый, дешевый и возобновляемый источник энергии. Основные технические параметры следующие:

| Теплота сгорания | Содержание влаги | Зольность | Фиксированный углерод | Диаметр |

|---|---|---|---|---|

| 4000-4300ккал/кг | 8-10% | 0,3-0,5% | 1,0-1,3 т/м3 | 8~12 мм |

Процесс производства соломенных гранул и решения…

Соломенные гранулы изготавливаются из соломы различных сельскохозяйственных культур, например, из кукурузной соломы. Весь производственный процесс в основном можно разделить на сушку, дробление, обеспыливание, гранулирование и охлаждение.

Весь производственный процесс в основном можно разделить на сушку, дробление, обеспыливание, гранулирование и охлаждение.

Как сделать пеллеты из опилок шаг за шагом?

Сырье

Использование опилок в качестве основного сырья. Для обеспечения достаточного количества сырья и непрерывного производства площадь склада должна составлять около 500 квадратных метров. Вам предлагается подготовить 500~600 тонн опилок, что может обеспечить не менее 15 дней производства пеллет. Потолок склада сырья должен быть устойчив к дождю, освещению и ветру. Производственную зону располагайте на расстоянии не менее 50 м от жилой зоны, 30 м от магистрали и силового трансформатора. Кроме того, необходимы изоляционные меры и противопожарные средства для обеспечения безопасности производства.

Просеивание

Через шнековый конвейер опилки направляются на просеивающую машину для просеивания. В этом процессе будут отсеяны крупные куски дерева, железа или другие примеси.

Сушка

Гранулирование биомассы предъявляет строгие требования к содержанию влаги в сырье. После просеивания опилки направляются в роликовую сушилку по спиральному конвейеру. В сушильной машине опилки могут быть высушены до заданной влажности горячим воздухом.

Циклонное разделение

После сушки в воздухе во время передачи будет много влаги. С помощью циклонного сепаратора влага будет удалена. На этом заводе по производству гранул из опилок есть два комплекта циклонных сепараторов. После охлаждения пеллет из опилок необходим еще один циклон для отделения пеллет и влаги.

Транспортировка

Для различных процессов транспортировки требуется различное передающее оборудование. В этой линии по производству гранул из опилок мы используем два типа конвейера: винтовой конвейер и элеватор.

Гранулирование

Гранулятор для опилок — ключевое оборудование всей линии по производству пеллет. В этой системе мы используем 3 комплекта прессов для гранул с кольцевыми матрицами BPM42, которые отличаются стабильной работой. Производительность каждого комплекта может достигать 1,5 тонны в час. Эта машина для производства гранул может перерабатывать опилки, стебли кукурузы, ботву, стебли хлопка, скорлупу арахиса и многие другие материалы из биомассы. Плотность готовых гранул может достигать 1,0~1,3 т/м3.

В этой системе мы используем 3 комплекта прессов для гранул с кольцевыми матрицами BPM42, которые отличаются стабильной работой. Производительность каждого комплекта может достигать 1,5 тонны в час. Эта машина для производства гранул может перерабатывать опилки, стебли кукурузы, ботву, стебли хлопка, скорлупу арахиса и многие другие материалы из биомассы. Плотность готовых гранул может достигать 1,0~1,3 т/м3.

Охлаждение

При выгрузке из машины для изготовления поддонов температура составляет около 80~90 ℃. Структура относительно рыхлая и легко ломается. Благодаря противоточной системе охлаждения гранулы охлаждаются до комнатной температуры и становятся плотными и прочными. Затем их можно упаковать в мешки или отправить в силос для хранения. Помимо охлаждающего вентилятора, система охлаждения также оснащена циклонным сепаратором, который используется для отделения порошка от гранул и отправки порошка обратно на передний процесс гранулирования.

Просеивание

После охлаждения необходима система просеивания для отфильтровывания разбитых пеллет, чтобы обеспечить качество конечного продукта. Разбитые гранулы также будут отправлены в процесс переднего гранулирования.

Разбитые гранулы также будут отправлены в процесс переднего гранулирования.

Готовые гранулы из опилок

Теперь у вас есть готовые гранулы из опилок высокого качества. Упакуйте пеллеты и отправьте их на склад готовой продукции или непосредственно транспортируйте сыпучие пеллеты в бункер для хранения.

Как сделать пеллеты из опилок?

Актуально: 26.10.2022

Вы хотите иметь собственную энергию на биотопливе? Тогда вам нужно превратить опилки в древесные гранулы!

Опилки представляют собой отходы, собираемые после обработки куска дерева после нескольких процессов, таких как шлифовка, резка, сверление или шлифовка, с помощью пилы или других инструментов. Превращение опилок в гранулы, которые затем можно использовать в качестве топлива для приготовления пищи и для других различных целей, является наиболее важным вкладом, который могут внести опилки.

Итак, прежде чем перейти к теме «Как сделать пеллеты из опилок», давайте рассмотрим тип опилок, подходящих для пеллет из опилок.

Опилки хвойных пород против. Опилки лиственных пород: какие лучше?

Плотность опилок и количество содержащихся в них экстрактивных веществ и лигнина определяют, сколько тепла они могут передать. Тепловая эффективность опилок из хвойных пород выше, чем из лиственных. Это связано с тем, что хвойные породы содержат больше лигнина по сравнению с лиственными. Кроме того, лигнин действует как естественное связующее вещество при производстве гранул из опилок, что делает опилки хвойных пород предпочтительнее в этом отношении. Для производства пеллет обычно комбинируют опилки лиственных и хвойных пород.

Выбор гранулятора

Теперь, когда вы решили, какой тип опилок использовать, пришло время выбрать гранулятор. Сначала вы должны инвестировать в набор грануляторов, которые могут удовлетворить ваши потребности. На рынке продается много машин для гранулирования опилок; вы можете выбрать любой из них. Если вы делаете пеллеты впервые, вам подойдет самодельный гранулятор из опилок. Если вы собираетесь использовать пеллеты только для отопления помещений, идеальным вариантом будет небольшой гранулятор.

Если вы собираетесь использовать пеллеты только для отопления помещений, идеальным вариантом будет небольшой гранулятор.

Малые грануляторы относятся к широко доступным грануляторам с плоской матрицей. Он имеет простую конструкцию, состоящую в основном из прижимного ролика и плоской матрицы. Основной принцип работы гранулятора с плоской матрицей заключается в том, что по мере того, как материалы сжимаются между матрицей и валком и проходят через отверстие в матрице, под действием интенсивных сил трения образуются гранулы цилиндрической формы.

В то время как гранулятор с плоской матрицей имеет ограниченную производительность. Грануляторы с кольцевой матрицей лучше подходят для промышленного производства. Грануляторы с кольцевой матрицей не могут использоваться в бытовых целях из-за их высокой производительности и дороговизны. Однако, если у вас много денег, вы можете в качестве альтернативы выбрать компактный гранулятор с кольцевой матрицей.

Как сделать пеллеты из опилок?

Вот как можно превратить опилки в древесные гранулы:

Подготовка опилок

Первым шагом в производстве древесных гранул из опилок является измельчение опилок. Если ваши опилки имеют размер более 5 мм, молотковая мельница должна сначала измельчить их, так как кольцевая матрица обычно требует, чтобы в нее помещались опилки размером 3-5 мм. После этого проверьте уровень влажности опилок на входе в машину. Опилки с высоким содержанием влаги необходимо хранить отдельно от опилок с низким содержанием влаги. Высушите его до уровня влажности 8-12 процентов. Если вы делаете небольшое количество гранул, вы можете разложить опилки на плоской поверхности и дать им высохнуть на воздухе.

Если ваши опилки имеют размер более 5 мм, молотковая мельница должна сначала измельчить их, так как кольцевая матрица обычно требует, чтобы в нее помещались опилки размером 3-5 мм. После этого проверьте уровень влажности опилок на входе в машину. Опилки с высоким содержанием влаги необходимо хранить отдельно от опилок с низким содержанием влаги. Высушите его до уровня влажности 8-12 процентов. Если вы делаете небольшое количество гранул, вы можете разложить опилки на плоской поверхности и дать им высохнуть на воздухе.

Отсеивание металлов и камней

Следующим шагом является отсеивание опилок, чтобы исключить пластик, камни, металлы или любые другие твердые предметы, которые могут повредить оборудование. В то время как металлы захватываются магнитом при движении опилок по экрану, камни и другие твердые предметы, напоминающие камни, извлекаются ловушкой для камней.

Гранулирование

Когда опилки помещаются в колонну гранулятора вашего гранулятора, лигнин в опилках нагревается до температуры от 120 до 130 градусов Цельсия. Это пластифицирует лигнин, который связывает частицы опилок вместе и облегчает формование пеллет. Эти гранулы формируются путем их продавливания через пресс-формы грануляторов, а затем резак обрезает их до нужной длины. Связующее может потребоваться в процессе гранулирования для увеличения прочности и долговечности гранул.

Это пластифицирует лигнин, который связывает частицы опилок вместе и облегчает формование пеллет. Эти гранулы формируются путем их продавливания через пресс-формы грануляторов, а затем резак обрезает их до нужной длины. Связующее может потребоваться в процессе гранулирования для увеличения прочности и долговечности гранул.

Древесные пеллеты, которые только что вышли из камеры гранулирования, имеют очень высокую температуру, поэтому их необходимо сначала охладить до комнатной температуры перед упаковкой и консервированием на следующем этапе. Итак, для снижения температуры происходит либо естественное охлаждение, либо требуется охлаждающая технология. Чтобы сохранить целостность всего процесса производства гранул из древесных опилок, мы рекомендуем использовать охладитель для снижения температуры при производстве промышленных гранул.

Упаковка

После охлаждения гранулы проходят вторую сортировку для повторного использования частиц перед упаковкой. Затем гранулы упаковываются. Пеллеты обычно расфасованы в мешки весом 12-20 кг для домашнего использования. При экспорте пеллеты из опилок часто поставляются навалом или в однотонных мешках, покрытых пластиком для удержания влаги. Маленькие мешки предпочтительнее для гранул по сравнению с большими партиями или мешками, поскольку они меньше изнашиваются во время распределения.

Затем гранулы упаковываются. Пеллеты обычно расфасованы в мешки весом 12-20 кг для домашнего использования. При экспорте пеллеты из опилок часто поставляются навалом или в однотонных мешках, покрытых пластиком для удержания влаги. Маленькие мешки предпочтительнее для гранул по сравнению с большими партиями или мешками, поскольку они меньше изнашиваются во время распределения.

Для чего используются гранулы из опилок?

Вот несколько способов использования гранул из опилок:

- В качестве источника топлива для приготовления пищи, что делает их простой заменой традиционных источников топлива, таких как газ, уголь и бензин

- Их можно использовать в качестве постельных принадлежностей для различных животных, включая лошадей, коров, кур, собак и других животных

- Пеллеты из древесных опилок, производимые в промышленных масштабах, также могут использоваться вместо угля в теплоэнергетике

- В качестве альтернативы глине гранулы можно использовать в качестве наполнителя для кошачьих туалетов.