Брикеты из опилок своими руками, пресс для производства брикетов

Нельзя отрицать, что брикеты из опилок — это один из самых эффективных видов твердого топлива, используемых для отопления дома. Они высококалорийны (выход тепла — около 5 кВт с 1 кг при сжигании), имеют небольшую зольность, а также удобны в складировании, поскольку занимают мало места. Но вот дешевым это горючее точно не назовешь, топить котел или печь евродровами в течении всего сезона может себе позволить далеко не каждый.

Отсюда и возникает интерес у многих домовладельцев – а нельзя ли как-то сделать топливные брикеты своими руками? Особенно когда есть для этого сырье по мизерной цене. Решение этого вопроса как раз и является темой данной статьи. В ней будут рассмотрены различные технологии производства брикет из опилок и других видов сырья на производстве и в домашних условиях. По итогу станет понятно, при каких обстоятельствах имеет смысл браться за это дело.

Способы изготовления брикетов

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях. Подготовительный этап при любой технологии одинаков и заключается в измельчении и сушке сырья. Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Для справки. Также в качестве исходного материала для производства евродров могут служить различные агропромышленные отходы (шелуха, лузга семечек) и даже угольная пыль.

Дальше начинается основная операция – брикетирование, проще говоря, — прессовка опилок. На сегодняшний день это проделывают двумя способами:

- Формование из опилок брикетов на гидравлическом прессе.

- Производство методом экструзии.

Надо сказать, что при обеих технологиях результат достигается за счет сильного сдавливания древесного сырья, вследствие чего из него начинает выделяться природный компонент — лигнин. Он и служит связующим веществом для этой рассыпчатой массы, других не предусматривается. Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

Он и служит связующим веществом для этой рассыпчатой массы, других не предусматривается. Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

От такого сжатия сырье самопроизвольно разогревается, что только способствует формованию прочного прямоугольного «кирпичика». Как функционирует брикетировочная линия с гидравлическим прессом, показано на видео:

Вот так шнековым прессом выдавливаются евродроваЭкструзионный метод производства брикет из опилок легко понять на примере обычной домашней мясорубки или соковыжималки. Сырье загружается в приемный бункер агрегата и перемещается шнеком в сужающийся рабочий канал конической формы. Там и происходит его сжатие, при этом шнековый пресс для брикетов развивает чудовищное усилие – до 1000 Бар.

На выходе получаются дрова из опилок в виде шестигранника, которые проходят дополнительную термическую обработку и отрезаются в один размер специальным ножом. Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Основная нагрузка ложится на шнек (поз. 5) и коническую втулку (поз. 7), износ деталей напрямую зависит от количества выдавленных брикетовИзготовление в домашних условиях

Понятно, что приобретать столь мощное оборудование, чтобы прессовать брикеты у себя дома – пустая затея. Даже если вы располагаете средствами и дармовым сырьем, окупить его стоимость удастся только в том случае, если прессовать дрова из опилок на продажу. Это значит, что выдержать традиционную технологию с выделением лигнина не удастся.

Подсказка. Отходы зимней обрезки деревьев отлично пойдут на брикетирование, если их предварительно измельчить дробилкой. О процессе сборки такого измельчителя веток читайте в отдельном материале.

Взамен домашние умельцы приспособились для формования «кирпичиков» использовать разные связующие, например:

- обойный или другой самый дешевый клей;

- глина;

- бумага, гофрокартон.

Чтобы не покупать дорогое сушильное и прессовое оборудование, в домашних условиях топливные брикеты делают следующим образом. Опилки замачивают в воде и тщательно перемешивают с глиной в пропорции 1 : 10, либо добавляют размоченный картон или обойный клей. Получившуюся смесь для изготовления брикет помещают в форму самодельного ручного пресса для опилок и сжимают усилием рук. Затем «кирпичик» извлекают из формы и кладут сушиться естественным путем, на улице.

Для справки. По этой технологии сообразительные хозяева прессуют брикеты из любых доступных материалов, способных гореть: из соломы, бумаги, картона, листьев, шелухи семечек и так далее.

Оборудование для производства

Простейший пресс для изготовления топливных брикетов, сделанный своими руками, имеет винтовой ручной привод. Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.Подобные винтовые станки для прессования брикет из опилок не слишком популярны в силу низкой производительности. Слишком уж много уходит времени на загрузку емкости, закручивание винта и извлечение готового изделия. Куда быстрее и проще выдавливать «кирпичики» на самодельном прессе с длинным рычагом и механизмом выталкивания брикеты наружу. Для ускорения процесса к станине можно приварить 2 формы вместо одной.

Ручной станок на 2 формы с рычагом из трубыНекоторые мастера-умельцы могут похвастать и более совершенным механизированным оборудованием. И правда, ручной станок можно усовершенствовать и повысить производительность брикет, установив вместо ручного привода гидравлический домкрат. Чтобы собрать такой агрегат, придется немало повозиться, зато и результат получится куда лучше.

И правда, ручной станок можно усовершенствовать и повысить производительность брикет, установив вместо ручного привода гидравлический домкрат. Чтобы собрать такой агрегат, придется немало повозиться, зато и результат получится куда лучше.

Примечание. Даже используя гидравлический домкрат в самодельном прессе, создать давление хотя бы 300 Бар все равно не удастся. Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится.

Невзирая на большие трудности с изготовлением деталей, кое-кому из мастеров удалось собрать шнековый пресс и получить брикеты довольно приличного качества. Об этом свидетельствуют отзывы таких людей на форумах. Но все они отмечают большие затраты на производство деталей шнека и корпуса из стали высокого качества. Опять же, без электрического привода здесь не обойтись, при самом скромном подсчете требуется двигатель мощностью не менее 7 кВт.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Для успешного сжигания отходов древесины нужен специальный котел шахтного типа или верхнего горения. Сделать такой довольно сложно, гораздо радужнее видится перспектива прессования опилок в топливные брикеты.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом.

Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

Заключение

Изготавливать топливные брикеты своими руками на самодельном оборудовании, в принципе, можно. Но для этого нужно иметь достаточно свободного времени и место для сушки и хранения горючего. Также важно, чтобы опилки не приходилось возить издалека или дорого покупать. При таком раскладе мероприятие вообще теряет всякий смысл, лучше уж купить грузовик дров. Выбор за вами, уважаемые домовладельцы.

брикеты из листьев, как сделать в домашних условиях для опилок

Опилки, отходы сельхозпроизводства, листья и другой растительный мусор — все это является превосходным топливомТо самое подножное топливо – сухие листья, опилки, растительный мусор работать в котле будет только в виде прессованных брикетов. Сегодня в продаже масса подобных мощных аппаратов. Правда, стоимость их не такая уж низкая. Потому рачительный хозяин справедливо задумывается о том, чтобы изготовить самодельный станок.

Машина-пресс для опилок своими руками

Исходным материалом для топлива служат обычно опилки и обрезки древесины. Их нужно измельчить и хорошенько просушить. В финале влажность топливного сырья будет равна 8-10% . Очень часто для топливных брикетов используется и угольная пыль, а также шелуха с/х культур. Когда масса подготовлена, настала пора включать оборудование чтобы сделать эти самые брикеты.

Их нужно измельчить и хорошенько просушить. В финале влажность топливного сырья будет равна 8-10% . Очень часто для топливных брикетов используется и угольная пыль, а также шелуха с/х культур. Когда масса подготовлена, настала пора включать оборудование чтобы сделать эти самые брикеты.

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях

Возможно применение одного из следующих способов:

- Прессование – высушенное сырье засыпают в прямоугольные или круглые формы, и там оно под действием гидравлического пресса сжимается.

- Экструзия. Данный прибор похож на шнековый агрегат-мясорубку. Сырье продавливается через формовочный постепенно суживающийся канал.

Для чего необходимо сильное сжатие? Следствием ее становится повышение температуры будущей массы для отопления, частички сырья начинают выделение лигнина. Это клейкое вещество, которое при нагреве связывает рассыпчатую массу, и она становится цельным брикетом. Плотность материала повышается вдвое, а вместе с тем возрастает его энергетическая ценность. Получается, что запасы на обогревательный период займут вдвое меньше места. И, к слову, прессованная чурка горит дольше обычного полена. Затем брикеты ожидает термообработка и отгрузка на склад.

Пошагово: как сделать брикеты в домашних условиях

Если у вас цель – не ударный труд с получением неплохой прибыли, а нужды, связанные с отоплением только своего дома, приобретать оборудование не очень практично. Агрегаты стоят от 300 тысяч до миллиона, то есть окупятся они нескоро. Пресс можно сделать ручной, самому, своего же производства. И здесь есть два варианта развития событий – делать пресс с нуля, или же воспользоваться уже готовым имеющимся механизмом.Помимо компонентов растительного происхождения — древесных отходов и шелухи различных сельскохозяйственных культур — для изготовления брикетов может использоваться угольная пыль

Итак, допустим, вы делаете пресс с нуля.

Чтобы создать усилие, годное для сжатия сырья, нужен рычаг или винтовой механизм. Рычажный пресс может быть даже деревянным, а вот винтовой потребует стальных заготовок и токарного станка.

Конечно, проще работать с уже готовым механизмом. Например, есть у вас домкрат или гидравлический пресс. Этот прибор нужно дополнить матрицей и пуансоном. Но какой бы крутой пресс своими руками вы бы не сделали, он не сможет достигать таких усилий, которые нужны для выработки лингина. Потому в сырье придется добавлять связующие компоненты. Самый простой вариант – это дешевый обойный клей.

Можно добавить и глину в пропорциях 1:10, также используются некоторые виды размокшей бумаги. Например, гофрокартон – в нем уже содержится лингин, и в контакте с влагой его скрепляющие свойства проявляются. Интересно, что если речь идет о домашнем изготовлении брикетов, то тогда материал не сушат, а замачивают в воде для лучшего склеивания частичек. И уже готовый брикет сушится на свежем воздухе.

Чертежи и схема пресса для топливных брикетов

Рычажный и винтовой прессы применения покупных изделий не требуют. Но усилие нажатие у них не такое завидное. Потому пресс выгоднее собрать на основе гидравлического домкрата. В конструкции может быть электродвигатель и ручной привод.

Подробнее по схеме:

- К гидравлической установке присоединяется пуансон, размеры которого обязаны соответствовать размерам матрицы, в ней сырье и спрессовывается в брикет.

- Для изготовления матрицы используется толстостенная труба. Это если брать простейший вариант. Чтобы выходил воздух и влага, в стенках проделываются отверстия.

- У матрицы должно быть съемное дно. Когда его удаляешь, брикет пуансоном можно вытолкнуть в приемный лоток.

Готовый механизм дополняется двумя ручками, они нужны для удобства транспортировки.

Пресс для брикетов можно сделать из трубы и оцинкованной стали. Диаметр трубы – примерно 25 мм, из нее вырезается шток пуансона. Заготовка же для матрицы, как уже говорилось, делается из толстостенной трубы, ее диаметр зависит от того, какой размер у брикетов.

Диаметр трубы – примерно 25 мм, из нее вырезается шток пуансона. Заготовка же для матрицы, как уже говорилось, делается из толстостенной трубы, ее диаметр зависит от того, какой размер у брикетов.

Как сделать брикеты из листьев своими руками

Процесс изготовления состоит из четких, последовательных операций. Из чего бы ни делались брикеты – соломы, опилок, листьев, для топки рубленая и брикетированная продукция должна быть подготовлена. Сама подготовка может состоять из нескольких этапов.

Сырье засыпают в круглые или прямоугольные формы, где его сжимают при помощи мощного пресса

Подготовка сырья:

- Измельчение;

- Сушка;

- Дробление.

Сначала сырье смешивается со связующим. Допустим, это глина в, как уже говорилось, соотношении 1 к 10. Этот состав обязательно смешивается с водой, чтобы масса получилась однородной. Она не должна быть ни жидкой, ни твердой. Масса загружается в специальное оборудование, иногда это рубильная машина, во время прессования выходит лишняя жидкость, изделие приобретает конечную форму.

Далее идет этап просушки после прессования. Можно сушить будущее топливо на открытом воздухе. Время просушки зависит от объема брикетов, и, конечно, от технологий прессования. Затем брикеты перемещаются в специальное место и упаковываются.

Топливные брикеты своими руками (видео)

Другое название брикетов или полетов – евродрова. Основу евродров составляют все та же бумага, листья, опилки, остатки навоза, отходы древесного производства. Хороши эти топливные материалы тем, что размер их компактен, их удобнее хранить, горят они равномерно, а сажи выделяют немного. Топить можно обычными дровами, брикетами, в основе которых торф, или брикетами на опилках и листьях – выбор за вами.

Успешных трудов!

Добавить комментарий

Производство топливных брикетов из опилок в домашних условиях

В последнее время активно набирают популярность топливные брикеты, альтернативный вид твердого топлива для печей, каминов и котлов. Обусловлен взрывной рост популярности качеством этого топлива, его большой теплоотдачей и длительным временем горения. В качестве сырья для топливных брикетов используют отходы сельхозпроизводства, древесину и другие натуральные материалы. Интересно, что топливные брикеты из опилок по теплоотдаче гораздо лучше, чем полноценные дрова этой же породы дерева.

Обусловлен взрывной рост популярности качеством этого топлива, его большой теплоотдачей и длительным временем горения. В качестве сырья для топливных брикетов используют отходы сельхозпроизводства, древесину и другие натуральные материалы. Интересно, что топливные брикеты из опилок по теплоотдаче гораздо лучше, чем полноценные дрова этой же породы дерева.

Весьма популярны евродрова созданные из древесины: опилок, стружки, щепы, древесной пыли, коры, веток и даже листьев деревьев. В этой статье мы поговорим о них более подробно, изучим технологию их производства, расскажем, как сделать из древесины топливные брикеты в домашних условиях.

Брикеты топлива промышленного производства из опилок

Технология производства

В качестве сырья для производства топливных брикетов могут быть использованы:

- различные виды древесины;

- семечки и их шелуха, греча, рис;

- солома или камыш;

- скорлупа орехов;

- торф;

- уголь;

- навоз или помет.

В зависимости от качественных характеристик этих материалов, брикеты топлива имеют различные показатели теплотворности, времени горения и температуры. Самыми жаркими считаются топливные брикеты из лузги подсолнечника, оптимальными в соотношении цена-качество являются древесные топливные брикеты.

Древесные брикеты топлива

Для создания евродров из древесины используются отходы деревообрабатывающих предприятий. Состоит топливный брикет из опилок, стружки, коры дерева, измельченных, высушенных и спрессованных между собой. Многие небольшие предприятия выкупают древесные отходы у фабрик, обрабатывают и создают на их основе альтернативное топливо.

Стоит сразу отметить, что высококачественная продукция получается исключительно на профессиональном оборудовании. Однако получить приемлемое для частного использования качество можно, сделав топливные брикеты из опилок своими руками.

Промышленное производство топливных брикетов из древесных опилок и кустарное значительно отличаются:

- На профессиональных линиях используются экструдеры — прессовальные машины с температурной обработкой.

Высокая температура позволяет избавиться от лишней влаги в сырье, а также в некоторых случаях помогает создать защитную оболочку на брикете. Оболочка получается вследствие оплавления внешнего слоя топливного брикета под воздействием высочайшей температуры в пресс-машине. После такой обработки брикетам в принципе не нужна сушка.

Высокая температура позволяет избавиться от лишней влаги в сырье, а также в некоторых случаях помогает создать защитную оболочку на брикете. Оболочка получается вследствие оплавления внешнего слоя топливного брикета под воздействием высочайшей температуры в пресс-машине. После такой обработки брикетам в принципе не нужна сушка. - Мощность прессовальных машин заводской линии в разы больше, поэтому брикетирование проводится под гораздо большим давлением. Чем выше мощность прессовального агрегата, тем дороже он стоит. Мощные прессы позволяют сделать высокую плотность, что увеличивает теплотворные характеристики брикета.

- Подготовка сырья для создания топлива более тщательная. Чем меньше фракция приходит на формовочный аппарат, тем лучше, получаются более крепкие изделия. Чтобы получить мелкую фракцию, промышленники прогоняют древесину через дробилки и измельчители. Затем производится сушка опилок и только потом они отправляются в пресс.

Промышленное производство альтернативного топлива

- Поскольку древесина в заводских условиях подготовлена лучше, а пресс имеет высокую мощность, формовка и фиксация брикетов топлива проходит без проблем. Главным клеевым веществом здесь выступает лигнин, который содержится в самой древесине. Добиться выделения лигнина в домашних условиях крайне проблематично, это позволяет сделать лишь профессиональное оборудование. Таким образом состав брикета из опилок получается однородным, без добавления других веществ.

- Сделанный на заводе брикет имеет меньшие показатели влажности, к тому же он упаковывается в герметичный мешок для безопасного хранения.

При гаражном производстве мастера стремятся максимально упростить процесс. Создавая топливные брикеты своими руками, главное наладить качественное прессование сырья и последующую сушку изделий. Получаются низкокачественные евродрова, которые по своим характеристиками не сильно превосходят обычные поленья.

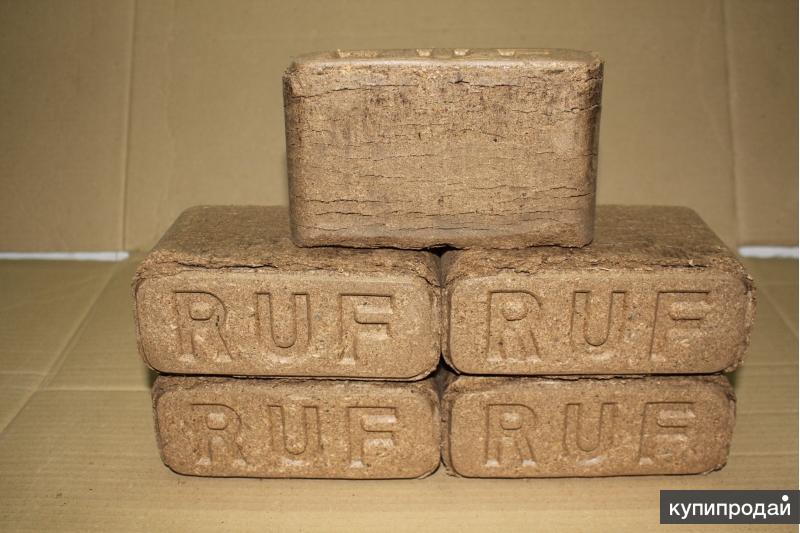

Упаковка древесных брикетов марки РУФ

Важный момент производства топливных брикетов заключается в возможности выделения из древесины лигнина. В домашних условиях это сделать не получается, поэтому приходится применять дополнительные компоненты. Чтобы сделать свой брикет из опилок, следует добавить клеевой массы, которая может создаваться из:

В домашних условиях это сделать не получается, поэтому приходится применять дополнительные компоненты. Чтобы сделать свой брикет из опилок, следует добавить клеевой массы, которая может создаваться из:

- обычной глины;

- натуральных обойных клеев на основе крахмала различных марок;

- размоченной бумаги или картона.

Для фиксации брикета клеевого состава необходимо много, поэтому вариант с обойным клеем самый дорогой. Если применять глину, которая естественно не сгорает, то после использования брикетов останется большое количество золы. Для скрепления брикета потребуется 10-15% глины, соответственно и золы будет немало. Добавим сюда пепел от сгоревшей древесины, и получится не самая радужная картина — заваленная прогоревшими остатками брикетов топка печи.

Сделать топливные брикеты можно используя в качестве клеевой добавки картон. Пожалуй, это оптимальный вариант. Картон отлично горит, полностью сгорая, как и дерево он выделяет тепло, а его экологичность не вызывает сомнений. Единственный недостаток картона — длительное время сушки. Вам придется найти отличное место для проведения сушки, и выкладывать туда получившиеся кустарным способом евродрова. Чтобы топить печь этим топливом следует его тщательно просушить, иначе кпд топливных брикетов будет слишком низким. Здесь кроется еще одна проблема с недостатком места.

Формовочный пресс для производства топливных брикетов

Очевидно, что в целом технология изготовления топливных брикетов из опилок или другого сырья достаточно простая, что позволяет легко наладить профессиональное или домашнее производство подобного топлива. Рассмотрим более подробно производство в домашних условиях.

Изготовление своими руками

Чтобы самостоятельно производить брикеты топлива из опилок или другого подходящего сырья, вам потребует пресс. Если рассматривать оптимальный покупной вариант, можно взять гидравлический пресс и компрессор к нему. Это оборудование позволит вам без проблем проводить формование брикетов. Для полноценной работы потребуется доступ к электричеству. При работе с гидравлическим прессом могут возникнуть проблемы при брикетировании, поскольку отжать влагу из изделий будет проблематично.

Для полноценной работы потребуется доступ к электричеству. При работе с гидравлическим прессом могут возникнуть проблемы при брикетировании, поскольку отжать влагу из изделий будет проблематично.

Допустимо выбрать для своего производства ручной пресс. Давление в такой систем создается при помощи специального рычага. Наладить изготовление топливных брикетов из опилок на нем можно, но формовка готовой продукции будет занимать значительное количество времени, особенно если для создания давления требуется крутить ручку.

Чтобы выполнить переработку опилок в брикеты, можно воспользоваться автомобильным домкратом. Грузоподъемность таких приспособлений велика, а значит легко можно создать большое давление. Домкрат следует закрепить на металлической раме вверх ногами, чтобы сконцентрировать все его усилия на формовке топливных брикетов.

Самодельный пресс на базе автомобильного домкрата

Технология производства топливных брикетов из опилок в домашних условиях следующая:

- Подготовить опилки для формовки, вычистить их от посторонних примесей.

- Размочить водой картон и смешать его с опилками в пропорции 1 к 10. Если вы используете глину или обойный клей, пропорции остаются неизменными. Для смешивания компонентов удобно использовать бетономешалку, либо миксер для штукатурки, надетый на перфоратор.

- Загрузить получившуюся смесь в прессовальную машину, сформировать брикет и отжать лишнюю влагу.

- Достать получившиеся изделия и поместить сушиться. Сушку можно проводить в хорошую погоду прямо под солнцем. Сушить брикеты следует до достижения минимальной влажности. В идеале влажность должна составлять 8-9%, но в условиях дома желательно хотя бы достичь порога в 15-20%. Чем меньше влаги будет в брикете, тем больше тепла он отдаст. Теплотворность топливных брикетов из опилок высока, но влажность должна быть минимальной.

Сгорающие в топке печи брикеты топлива из опилок

Отметим, что сорт древесины из которого сделаны опилки не играет решающей роли.

Отлично себя показывают топливные брикеты из дуба, березы, ольхи, осины, сосновых пород. Брикеты из коры деревьев, щепы, сучков, ветвей и даже листьев также отлично горят.

Выгодно производить топливные брикеты, когда опилки вам достались бесплатно. Сами опилки в печь бросать смысла нет никакого, так как горят они плохо, но сделав из них плотные кирпичики, вы сможете легко топить печь. Если опилки постоянно вам достаются бесплатно, имеет смысл наладить небольшое производство топливных брикетов для своих нужд. Для этого потребуется купить или сделать нормальный пресс. Самостоятельно получать опилки, стружку и другое сырье очень затратно и хлопотно.

Многие люди уже присматриваются к подобным технологиям, позволяющим сэкономить на отоплении дома, растопке бани. Их даже не останавливает тезис о том, что получившееся топливо будет низкого качества, а затраченных сил на работу потребуется много. Все таки домашнее производство так сильно любят в нашей стране.

В то же время давно ведутся споры о том, что лучше топливные брикеты или обычные дрова. При этом если рассматриваются брикеты домашнего производства, то разница становится не такой ощутимой. Теплоотдача будет аналогичной или чуть большей, а труда потребуется много.

В заключение отметим, что даже если вы все сделаете по технологии, всегда существует вероятность того, что брикеты топлива у вас не получатся. После сушки некачественные брикеты могут просто рассыпаться.

Выстраивать производство топливных брикетов из опилок своими руками стоит тем людям, которые используют печи и котлы непосредственно для отопления. Создавая несколько кубов брикетов, вы непременно сэкономите. Главное найти подходящее сырье в виде опилок и должное количество свободного времени.

Топливные брикеты своими руками из отходов

Статья по теме — Переработка древесных отходов как бизнес

Как сделать топливные брикеты в домашний условиях

Вопрос изготовления брикетов в домашних условиях актуален для сельской местности. Поскольку вокруг большое количество необходимого сырья, которое обладает хорошими технологическими характеристиками.

Поскольку вокруг большое количество необходимого сырья, которое обладает хорошими технологическими характеристиками.

Из чего можно сделать брикеты

Для изготовления брикетов используют различные древесные и сельскохозяйственные отходы:

- ветки;

- опилки;

- щепа;

- кора;

- отходы растениеводства;

- солома;

- опавшие листья;

- сухой камыш;

- хвоя;

- подсолнечник.

Самое простое, это изготовление топлива из соломы. Первым делом, сырье хорошо измельчается. Для этого подойдет газонокосилка, бензопила и даже острый топор или нож. Чем меньше соломинки, тем длительней процесс горения.

После измельчения отходы нужно перемешать с клеящим веществом. Можно использовать обычную глину —

Для 10 кг сырья понадобиться 1 кг глины.

Она разводится с водой, только раствор должен быть густым, затем все смешивается до однородной смеси. Затем нужен пресс. Без него просто никак, ведь нужно максимально выжать воду. Форму можно подобрать из подручных материалов, это может быть кусок трубы.

Брикеты необходимо хорошо высушить. Самому можно изготовить топливный брикет и из других отходов.

Оборудования для домашнего изготовления брикетов

Таким образом, для изготовления брикетов самостоятельно необходимо следующее оборудование:

- аппарат для измельчения сырья;

- станок для прессования;

- устройство для сушки.

Все вышеперечисленные предметы можно приобрести на специализированных предприятиях, которые оказывают и услуги по монтажу и наладке оборудования.

Оборудование реально изготовить самому из подручных материалов. Главное это применение механизма, который будет создавать необходимое давление для получения определенной формы и плотности. Он может быть ручным или гидравлическим.

Процесс производства

Само производство начинается, прежде всего, с сушки измельченных отходов. Любое сырье должно быть хорошо просушено, допускается максимальная влажность до 16%. Далее с помощью гидравлики при давлении от 30 МПа и высокой температуре формируется сам топливный брикет. Он бывает как прямоугольной, так и цилиндрической формы. При использовании древесного сырья склеивающее вещество не добавляется, оно в натуральном виде содержится в отходах.

Любое сырье должно быть хорошо просушено, допускается максимальная влажность до 16%. Далее с помощью гидравлики при давлении от 30 МПа и высокой температуре формируется сам топливный брикет. Он бывает как прямоугольной, так и цилиндрической формы. При использовании древесного сырья склеивающее вещество не добавляется, оно в натуральном виде содержится в отходах.

Стоит ли делать брикеты на дому или лучше купить

Брикеты, сделанные своими руками, имеют положительный момент, вы избавляетесь от ненужных отходов, при этом обеспечиваете себя необходимым сезонным топливом. При этом, нужно учесть и ряд отрицательных нюансов:

- тяжелый физический труд, требующий много времени и сил;

- без использования специального оборудования, для качественного прессования, достичь соответствия по параметрам горения и теплоотдачи самодельных брикетов и покупных довольно сложно, их процент отдачи тепла значительно ниже, чем у изготовленных на производственном оборудовании;

- в домашних условиях намного сложнее достичь максимальной сухости сырья, а это опять же, сказывается на теплоотдаче;

- после применения глины, в качестве связующего вещества, в котле образуется намного больше золы.

Получается, что даже имея необходимый запас сырья, изготовить сезонный запас топлива самостоятельно очень сложно и энергозатратно, да, и упускается важная характеристика как отдача теплоты.

Поскольку производство топливных брикетов приобретает промышленные масштабы, сегодня существует ряд конкурирующих предприятий, готовых предложить качественное сырье по доступным ценам, которое будет отвечать всем необходимым требованиям к топливному сырью. Удобная фасовка позволяет приобрести продукцию в любом количестве.

Использование биотоплива – брикетов и пеллетов, позволяет уменьшить загрязнение окружающей среды, существенно снизить затраты на отопление помещения не снижая температурного режима.

древесные, угольные, торфяные, отзывы, производство

На чтение 9 мин. Просмотров 88 Опубликовано Обновлено

Существует ли альтернатива традиционным дровам? Несмотря на свою доступность и относительно низкую стоимость, теплоотдача древесины оставляет желать лучшего. Для улучшения этого параметра были разработаны брикеты для отопления: отзывы, производство, торфяные, угольные, древесные. Насколько актуально их применение в качестве основного энергоносителя?

Особенности топливных брикетов

Виды топливных брикетовФактически угольные или древесные брикеты для отопления представляют собой спрессованный горючий материал, который прошел стадию предварительной обработки. Для улучшения энергетических качеств в них могут содержаться различные добавки.

Читая отзывы о брикетах для отопления можно прийти к выводу, что они намного эффективнее традиционных типов топлива. Это качество формируется в процессе изготовления евродров. Используя особую технологию обработки исходного материала, получают энергоноситель, который характеризуется следующими качествами:

- Высокий показатель теплоотдачи. В среднем, угольные брикеты для отопления в объеме 1 кг по своей энергетической ценности аналогичны 1,8 кг. простых дров;

- Небольшая влажность, которая не превышает 10%. В результате этого повышается удельная теплоотдача;

- Удобное хранение. Круглая, цилиндрическая или кубическая форма евродров способствует оптимизации места их хранения;

- Равномерная отдача тепла. Это очень важно для стабильной работы системы отопления с твердотопливным котлом.

Однако нужно учитывать и недостатки. Так, брикеты для отопления РУФ чувствительны к влаге. Для их хранения необходимы подходящие условия и помещение. К тому же стоимость брикетов выше, чем у дров. С учетом энергетической ценности разница составит буквально 5-7 коп. на 1 Вт.

К тому же стоимость брикетов выше, чем у дров. С учетом энергетической ценности разница составит буквально 5-7 коп. на 1 Вт.

Каменноугольные брикеты для отопления не должны быть полностью упакованы в герметичную пленку. Необходимы вентиляционные зазоры для циркуляции воздуха.

Специфика производства брикетов для отопления

Экструдер для изготовления топливных брикетовОсобенность изготовления евродров заключается в использовании отходов деревообрабатывающей промышленности, сельского хозяйства и угольной добычи. Производство брикетов для отопления можно организовать на базе любого из вышеописанных предприятий.

Для изготовления необходимо правильно подобрать исходный материал. Правильное производство брикетов для отопления начинается с подготовительного этапа. В зависимости от доступной сырьевой базы различают несколько типов материалов:

- Отходы сельского хозяйства – шелуха семечек, солома. Первое имеет наибольшую энергетическую емкость. Однако также характеризуется высокой стоимостью закупки;

- Древесные опилки. Наиболее подходящий вариант, так как именно из них чаще всего делают брикеты для отопления своими руками;

- Торф. Нуждается в сложном подготовительном процессе, так как изначально имеет повышенную влажность;

- Уголь. Фактически используют так называемую угольную пыль, которая является побочным продуктом при добыче.

Подготовка исходного сырья включает в себя предварительное измельчение и дальнейшую просушку. Это необходимо для уменьшения влажности, так как отопление брикетами из опилок будет выгодно только при содержании воды не более 10% от общего объема. Затем в полученный материал могут добавляться закрепители и модификаторы для увеличения теплоотдачи.

Для полноценного производства помимо пресса (экструдера) понадобится механизм для упаковки брикетов.

Виды брикетов для отопления

Пресс для изготовления брикетов RUFФактически евродрова отличаются не только исходным сырьем, но и способом его обработки. Самым простым способом изготовления является прессование. Для производства брикетов для отопления РУФ необходим специальный ленточный пресс одноименной фирмы RUF. Именно от него пошло называние евродров этого типа.

Самым простым способом изготовления является прессование. Для производства брикетов для отопления РУФ необходим специальный ленточный пресс одноименной фирмы RUF. Именно от него пошло называние евродров этого типа.

Преимущество этого технологического процесса заключается в скорости изготовления. Предварительно подготовленное сырье загружается в приемочную камеру, а затем с помощью шнеков попадает в зону прессования. Т.е. фактически для производства брикетов этого типа понадобится минимум вложений и усилий.

Однако конечный продукт имеет ряд особенностей:

- Практически все отзывы о торфяных брикетах для отопления отмечают их подверженность к поглощению влаги. Поэтому нужно позаботиться о соответствующем месте хранения;

- Евродрова, изготовленные на оригинальном оборудовании, имеют буквенный оттиск на поверхности. В большинстве случаев это свидетельствует о соблюдении технологии изготовления. Но все зависит от качества исходного сырья.

Для улучшения эксплуатационных качеств лучше всего выбрать другой способ производства. Торфяные брикеты для отопления помимо прессования проходят стадию поверхностного обжига. Таким образом формируется влагостойкая внешняя оболочка, которая помимо этого способствует улучшению механической стойкости.

Экструдер Pini KayДополнительно в оборудовании предусмотрена зона нагрева, которая находится вокруг подающего прессовочного шнека. Подобная технология изготовления получила название Pini Kay. Ее особенностью является относительно низкая производительность по сравнению с РУФ. Однако у древесных брикетов для отопления пини кей намного больше срок хранения. К тому же их повышенная плотность положительным образом сказывается на теплоотдаче.

Для этого типа евродров свойственны такие качества:

- Удобная форма для загрузки в топочную камеру котла;

- Способность гореть длительное время.

Однако в процессе производства не всегда соблюдается технология. В особенности это касается качества внешнего обжига и качества прессования. В большинстве случаев удельный вес угольного брикета для отопления может отличаться.

В большинстве случаев удельный вес угольного брикета для отопления может отличаться.

Цвет евродров зависит от исходного материала изготовления. У торфяных брикетов для отопления он будет темно коричневый или черный. Изготовленные из опилок на прессе RUF имеют белый или светло-желтый оттенок.

Выбор материала

Теплопроводная способностьОпределяющим фактором качества евродров является исходное сырье для изготовления. Большинство брикетов для отопления своими руками характеризуются низкой теплоотдачей именно из-за неправильно выбранного и подготовленного материала изготовления.

Наиболее популярными в настоящее время являются отходы лесоперерабатывающей промышленности – опилки, стружка и т.д.

Деревянные брикеты для отопления

Брикеты из опилокВ отзывах о брикетах для отопления именно о древесных моделях высказывают наиболее противоречивые мнения. Это можно объяснить особенностями исходного материала изготовления. В отличие от каменноугольных брикетов для отопления, евродрова из отходов дерева имеют один существенный недостаток – впитывание влаги.

Это может привести к искусственному увеличению массы из-за повышенного содержания воды. Увы, но нормативных документов для изготовления евродров не существует. Поэтому производители чаще всего вводят внутренние стандарты, которые не всегда могут соответствовать ожиданиям покупателя. Если во время производства древесных брикетов для отопления была соблюдена технология, то продукт должен отвечать требованиям из таблицы.

| Характеристика | Значение |

| Насыпная масса, кг/м³ | 125 |

| Плотность брикета, кг/м³ | 1150 |

| Влажность, % | 6-10 |

| Теплотворная способность, МДж/кг | 25 |

| Зольность, % | 0,5-1,3 |

Как отличить качественный продукт от сомнительного? Первый должен обладать рядом качеств:

- Равномерный обжиг поверхности или правильная форма кубов РУФ;

- Отсутствие конденсата на поверхности или разводов от воды;

- Единая форма и размеры у всех брикетов из одной партии.

Но кроме этого нужно обеспечить правильное место хранения. Для этого рекомендуется использовать отдельное помещение с нормальной вентиляцией и комнатной температурой. При организации отопления брикетами из опилок чаще всего топливо хранится в соседнем помещении.

Лучше всего топливные брикеты зарекомендовали себя в топливных котлах длительного горения.

Торфяные и угольные брикеты для отопления

Торфяные брикетыИспользование торфа и бурого угля для изготовления брикетов отопления своими руками обусловлено большими запасами исходного сырья. Это способствует уменьшению себестоимости продукции, и как следствие – снижению затрат на отопление.

Основная проблема у торфяных и угольных отопительных брикетов заключается в изначально высокой влажности. Для ее решения необходимо выполнить процедуру осушки в специальных герметичных термических камерах. Однако высокая стоимость не позволят большинству производственных предприятий включить их в технологический процесс.

В результате торфяные отопительные брикеты характеризуются несколько худшими параметрами, чем аналогичные из древесных опилок.

| Характеристика | Значение |

| Насыпная масса, кг/м³ | 280-400 |

| Плотность брикета, кг/м³ | 500-600 |

| Влажность, % | 12-18 |

| Теплотворная способность, МДж/кг | 16-18 |

| Зольность, % | 3-5 |

Также в отличие от евродров из опилок, зола от торфяных или угольных аналогов практически не используется в качестве удобрения для почвы. К тому же чаще всего их изготавливают методом прессования без дополнительного поверхностного обжига. Это приводит к снижению прочности и срока хранения каменноугольных отопительных брикетов.

Для сохранения теплопроводной способности топливного брикета и уменьшения его влажности рекомендуется часть из них хранить в котельной.

Брикеты для отопления своими руками

Самодельный пресс для брикетовСложно ли сделать древесные отопительные брикеты в домашних условиях без специального оборудования? Для этого потребуется самый простой рычажный пресс и форма для евродров.

В качестве исходного сырья можно использовать опилки или макулатуру. Нередко эти компоненты сочетают друг с другом для улучшения качества. Для получения однородной массы в торфяном отопительном брикете потребуется связующий компонент. Это может быть вода или глина. Затем нужно будет выполнить следующие этапы изготовления:

- Дробление исходного сырья и добавление связующего компонента.

- Заполнение формы, прессование.

- Сушка заготовки.

По такой же технологии изготавливаются заводские отопительные брикеты РУФ. Разница заключается в давлении и объемах производства. В домашних условиях для обеспечения топливом на весь отопительный период время изготовления может занять от 7 до 20 дней.

Рекомендуется сделать форму из нескольких ячеек. Это намного повысит скорость изготовления.

Мнения покупателей

Насколько могут быть объективными отзывы о торфяных отопительных брикетах? Загвоздка заключается во множестве внешних факторов, которые влияют на эффективность их использования. Прежде всего это касается котла, так как именно от его параметров зависит КПД отопления брикетами из опилок или другого исходного материала:

- Решили в качестве эксперимента протопить котел брикетами из опилок. Теплоотдача оказалась чрезвычайно высока. Однако и расход топлива также увеличился. Увы, но в нашем старом котле оказалась слишком хорошая тяга. Сейчас их используем если нужно быстро протопить дом;

- Сначала заказали самые дешевые топливные брикеты в форме таблеток. Они быстро прогорали, давали относительно много золы. Потом решили не экономить и купили партию евродров РУФ. Отличия оказались существенные – время полного сгорания увеличилось, повысилась теплоотдача;

- К вопросу отопления дома подошли основательно — приобрели котел длительного горения.

К нему взяли на пробу торфяные топливные брикеты. После долгих проб и экспериментов выяснили, что лучше всего их использовать вместе с дровами в сочетании 1/3 (брикеты, дрова).

К нему взяли на пробу торфяные топливные брикеты. После долгих проб и экспериментов выяснили, что лучше всего их использовать вместе с дровами в сочетании 1/3 (брикеты, дрова).

Важно помнить, что все типы топливных брикетов рассчитаны для твёрдотопливных котлов пиролизного типа или длительного горения. Применение их в обычных не даст должного эффекта.

В видеоролике показана самодельная установка для изготовления топливных брикетов:

Как сделать брикеты в домашних условиях

Статья подробно рассказывает как сделать брикеты в домашних условиях, а также пресс для опилок своими руками. Прессованные опилки для отопления это те же евродрова,только намного дешевле.

Пресс для опилок своими руками

Ручной пресс в настенном исполнении

Данное устройство предназначается для крепления к стене, отсюда и все конструктивные особенности. Матрица жестко соединена с рамой, а та, в свою очередь, приделана к стене дюбелями. Раму изготавливают из любого подходящего вторичного металла – уголков, профильных труб и так далее. В ее верхней части устанавливается шарнирное соединение для рычага. Эту роль может играть любая шпилька большого диаметра и достаточной длины, на которую надевается конец рычага с просверленным отверстием. Вместо шпильки можно применить обычный стальной круг с резьбами на концах или приваренный наглухо.

Рычаг, устанавливаемый на пресс для опилок, сделанный своими руками, удобнее всего сделать из трубы небольшого диаметра, выбрав произвольную длину. Впоследствии в процессе работы, рычаг можно будет нарастить при необходимости. К трубе приваривается шарнир пуансона на таком расстоянии, чтобы последний хорошо входил в матрицу. Вот, собственно, и вся конструкция/

Впоследствии в процессе работы, рычаг можно будет нарастить при необходимости. К трубе приваривается шарнир пуансона на таком расстоянии, чтобы последний хорошо входил в матрицу. Вот, собственно, и вся конструкция/

Читайте также:

Пресс для опилок с домкратом

Смысл применения домкрата понятен – увеличить давление и производительность, уменьшив трудозатраты. Обслуживать такой пресс для изготовления топливных брикетов своими руками гораздо проще, а изделия получаются плотнее, а значит, гореть будут дольше. Фокус только в том, чтобы встроить домкрат в конструкцию пресса вместо рычага, но проблема вполне решаемая.

Топливные брикеты из опилок делают в домашних условиях и с применением существующего прессового оборудования. Форму и пуансон прилаживают на механический пресс либо на гаражную гидравлическую установку, предназначенную для ремонта автомобилей.

Суть процесса состоит в том, чтобы создать максимально возможное давление, выдерживая его в течение нескольких секунд для слива воды. Конечно, с помощью ручного пресса невозможно создать и десятой доли того усилия, что требуется по технологии, то есть, не менее 30 МПа. Из-за чего плотность брикет выходит в лучшем случае как у обычной древесины, но в домашних условиях и это неплохой результат.

Винтовой пресс для брикетов из опилок

Конструкция простого пресса для опилок включает в себя механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину, после чего вручную закручивается винт и создается давление. Сделать такое приспособление не сложно, здесь не нужна мудреная схема или чертежи, достаточно взглянуть на рисунок.

разу оговоримся, что винтовой прибор не может похвастаться высокой производительностью, к тому же работа с ним требует много времени, потраченного на загрузку формы и закручивание винта. Также в данном случае не совсем удобно извлекать сформированный брикет из формы. Отличной альтернативой представленному образцу может послужить самодельный пресс для брикетов, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала, при помощи которого форма освобождается гораздо легче. Чтобы оптимизировать производственный процесс, нередко оборудуют станину не одной, а двумя формами.

Также в данном случае не совсем удобно извлекать сформированный брикет из формы. Отличной альтернативой представленному образцу может послужить самодельный пресс для брикетов, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала, при помощи которого форма освобождается гораздо легче. Чтобы оптимизировать производственный процесс, нередко оборудуют станину не одной, а двумя формами.

Евродрова своими руками

Алгоритм изготовления топливных брикетов своими руками:

- замочить измельченный картон;

- смешать мокрый картон с опилками – пропорция 1:10;

- поместить массу в пресс и отжать от влаги;

- вынуть брикеты из форм и высушить

Мешать опилки можно бетономешалкой или миксером. Сушить уже готовые брикеты можно на солнце или на печи. Влажность топлива должна быть минимальной. Например, в заводских брикетах влажность 8-10%. В домашних условиях хотя бы достигнуть уровня обычных дров 18-25%. Большинство твердотопливных котлов и пиролизных печей работает на топливе, влажность которых не более 30%. Чем меньше влаги в топливе, тем меньше пойдет тепловой энергии на ее выпаривание. Соответственно, сухой энергоноситель отдаст больше тепловой энергии, на обогрев помещения.

Когда есть смысл производить топливные брикеты

Делать топливные брикеты своими руками, как указано на видео выше, выгодно только тогда, когда у вас есть бесплатные опилки. Но даже при этом не всегда есть целесообразность этого мероприятия. К примеру, у вас свое деревообрабатывающее производство, которое нужно отопить. Просто опилки бросать в печку неудобно, да и не горят они нормально. В этом случае есть смысл купить станок и штамповать на нем брикеты для своих нужд. Качество изделий будет приемлемым, и вы сэкономите на отоплении. Вручную делать брикеты в этом случае слишком хлопотно, так как энергоносителя нужно много.

Для отопления частного дома самодельные брикеты тоже не лучший вариант и вот почему:

- низкое качество из-за использования самодельных прессов;

- на производство нужно много времени и сил.

Это, если не учитывать того, что пресс тоже надо изготовить самостоятельно. К тому же брикеты могут и не получиться. Неприятный сюрприз может ждать после сушки – кирпичики бывает просто распадаются. Смысл самостоятельного производства есть тогда, когда вы хотите сделать несколько кубов брикетов, чтобы иногда отапливать дачу. Но опять же, если есть свои опилки и вы готовы потратить на это несколько дней.

Благодарим за информацию сайты: derevo-s.ru,utepleniedoma.com,opilkiland.blogspot.ru

Топливные брикеты своими руками в домашних условиях

Топливные брикетыПожалуй, ни для кого сегодня не будет секретом, что вопросу энергоэффективности уделяется особое внимание, как в производственной сфере, так и в быту. Ну а ввиду того, что наиболее энергоемкой системой в собственном доме является система отопления, то именно к ней сегодня приковано особенное внимание практически всех домовладельцев.

При этом, если рассматривать альтернативные ресурсы для систем отопления, то помимо прочего можно выделить такой тип твердого топлива как топливные брикеты – прессованные элементы, изготовленные на основе отходов деревообработки (опилок, стружки, щепы), сельхоз продуктов (остатки сена, соломы, шелухи масленичных культур, кора орехов, сухой навоз), листьев, угольной пыли, кусочков торфа и т.п.

Область применения такого вида альтернативного топлива весьма обширна, ведь использовать топливные брикеты можно в печах любого типа, в каминах, в твердотопливных котлах отопления и даже для приготовления пищи (на мангале или барбекю).

Говоря о структуре топливных брикетов (или как их еще называют евробрикетов), следует отметить, что в большинстве случаев они предлагаются в форме цилиндров одинакового размера, либо же выполняются в форме кирпичей. Причем для возможности применения евробрикетов в камерах сгорания различных по габаритам устройств, обычно их размеры не отличаются большими значениями.

Преимущества и недостатки изготовления топливных брикетов своими руками

Первым делом следует отметить простоту технологии, ведь по сути дела производство евробрикетов может быть налажено практически на любом участке, и с минимальными вложениями, а все что для этого потребуется – это наличие специальных форм и прессов.

Вторым, но не менее важным достоинством данного вида топлива, является его экологичность. Ведь ввиду того брикеты изготавливаются из природных материалов, они практически не выделяют вредных веществ в процессе горения, а остатки продуктов горения с легкостью могут быть применены в качестве удобрений для почвы.

Энергоэффективность топлива достигается за счет того, что показатель влажности брикетов обычно не превышает 8%, при плотности материала соизмеримой с настоящими дровами. Тогда как у последних показатель влажности зачастую варьируется в пределах от 20 до 25%, ввиду чего дровами тратится дополнительная энергия, необходимая для их просушки (выпаривание влаги).

Пример горения брикетовДлительность горения брикетов (до 4 часов) обеспечивает возможность автоматического поддержания заданной температуры в течение длительного периода времени.

Простота хранения связана с тем, что евробрикеты отличаются стандартными размерами (их легко сложить) и с легкостью могут храниться в полиэтиленовых мешках, что исключает необходимость использования специализированных помещений (влага не будет проникать в брикеты через мешок).

Высокие потребительские характеристики (брикеты удобно закладывать в топку, они имеют большой срок хранения, широкий спектр применений).

Но как бы не были хороши топливные брикеты, они все же не лишены некоторых недостатков:

- Уязвимость к влажностным и механическим нагрузкам;

- Возможность получения продукции относительно невысокого качества (для изготовления брикетов в условиях завода необходимо применять дорогостоящее оборудование: измельчители, сушилки, прессы и т.п.).

Тем не менее, для домашнего пользования можно попытаться, и изготовить евробрикеты самому. И пусть на выходе получатся изделия «кустарного изготовления» все же эффективность такого топлива будет выше, нежели у дров.

Как изготовить топливные брикеты в домашних условиях

Процесс изготовления топлива лучше всего разбить на несколько основных этапов.

Измельчение древесных отходов.

Конечно, в настоящее время для решения подобных задач имеется масса специализированного оборудования (измельчители для веток, дробилки и т.п.), которое можно приобрести практически в любом магазине инструментов. Однако, ввиду дороговизны подобной оснастки, измельчение древесных отходов (веток, листьев, сена) может быть произведено и альтернативным способом вручную (например, при помощи острого топора, ножа или аналогичного инструмента). Главное при этом добиться такого условия, чтобы полученные фракции были небольшого размера и сильно не отличались между собой. Тогда как при изготовлении топливных брикетов на основе мелких опилок, шелухи, стружки и аналогичного сырья, данным этапом можно пренебречь.

Подготовка рабочего состава

Перед тем как приступать к данному этапу, следует отметить, что для получения топливных брикетов с высокими эксплуатационными характеристиками (касательно механической прочности) необходимо позаботиться о подготовке связующих ингредиентов. Причем, выполняя самостоятельное изготовление топливных брикетов, в качестве такого связующего в домашних условиях может применяться самый дешевый клейстер, обойный клей, размоченный в воде картон и даже разведенная глина. Можно также применять грунтовки на основе ПВА https://domgvozdem.ru/index.php/domashnim-masteram/550-kak-sdelat-gruntovku-iz-pva

Сама же процедура приготовления смеси сводится к следующему.

- Все имеющиеся ингредиенты тщательно перемешиваются;

- В состав вводится связующее вещество в объеме 5 – 10% от общего объема смеси;

- Постепенно в массу вводится вода (небольшими порциями) и осуществляется постоянное ее перемешивание до получения раствора однородного типа.

Маркером готовности состава выступает тот факт, что масса не прилипает к рукам и хорошо лепится.

Изготовление топливных брикетов своими руками

Сама методика производства евробрикетов не вызывает каких-либо затруднений и сводится к тому, что заранее подготовленная масса укладывается в формы (в виде кирпичиков или цилиндров). Такие формы легко сделать из оцинкованного железа, металла или даже из литровых пластиковых бутылок (для чего предварительно в таре отрезают днище и верхушку).

Такие формы легко сделать из оцинкованного железа, металла или даже из литровых пластиковых бутылок (для чего предварительно в таре отрезают днище и верхушку).

Далее заполненная масса качественно утрамбовывается в формах (для обеспечения высокой плотности будущего брикета). Утрамбовку, в условиях домашнего производства, обычно осуществляют вручную, применяя любые подручные приспособления (деревянные бруски, куски толстой резины и т.п.).

Как прессовать топливные брикетыПосле этого уплотненный состав извлекают из форм (путем переворачивания), и раскладывают на ровной поверхности для естественного просыхания. В условиях жаркого лета, вся влага, имеющаяся в составе, очень быстро испаряется, и после 5 – 7 дней просушки, топливные брикеты считаются пригодными к использованию. И все что остается сделать – это обеспечить сохранность топливных брикетов. Для чего их аккуратно складывают в полиэтиленовые мешки и плотно закрывают, обеспечивая тем самым защиту самостоятельно изготовленных брикетов от влаги и внешних воздействий.

Рекомендации по производству топливных брикетов своими руками

Для того, чтобы процесс получения топлива не вызывал особенных сложностей желательно соблюдение элементарных рекомендаций.

Так, для того, чтобы повысить калорийность продукта и улучшить его термические свойства (замедление скорости прогорания), желательно в состав добавлять мелкие кусочки угля или угольную пыль.

Размер форм следует подбирать из такого условия, чтобы полученные брикеты с легкостью могли поместиться в топке печи или котла отопления.

При попадании влаги на брикеты, их вновь следует просушить по вышеописанному алгоритму.

Предлагаем к просмотру видео о методике подготовки состава для топливных брикетов

Читать еще:

Подвесное кресло своими руками

Как высушить погреб: советы домовладельцев

Римские шторы своими руками пошаговая инструкция

Жидкие обои своими руками: изготовление в домашних условиях

Если Вам понравился материал буду благодарен, если порекомендуете его друзьям или оставите полезный комментарий.

Простые пошаговые инструкции по изготовлению брикетов из древесного угля

Самодельные брикеты из древесного угля недороги, просты в изготовлении и безопасны для окружающей среды. В следующей статье мы подробно рассказали, как сделать брикеты из древесного угля. Взгляните…

Древесный уголь — это серо-черное легкое пористое вещество, состоящее в основном из углерода, а также некоторых летучих химикатов и золы. Помимо наиболее значительного использования в качестве топлива для приготовления пищи, древесный уголь использовался как компонент пороха и для питания паровых двигателей.Несмотря на то, что существует множество газовых плит в помещении и на открытом воздухе для приготовления на гриле, большинство людей согласятся, что брикеты из древесного угля помогают приготовить мясо с лучшим вкусом. Так что, если вам нравится использовать брикеты из древесного угля при приготовлении на гриле, но вы не хотите тратить много денег, купленных в магазине, вот вариант «сделай сам», который значительно сократит ваши расходы.

Что такое угольные брикеты?

Это однородные куски древесного угля, которые используются в грилях для барбекю.Основными компонентами этих брикетов являются полукокс (традиционный древесный уголь) и уголь, например полубитуминозный лигнит или антрацит. Лучшее сырье, используемое для изготовления традиционного древесного угля, — это различные древесные отходы, такие как бук, береза, твердый клен, гикори и дуб.

Помимо этого, требуются также связующий агент, такой как крахмал, полученный из кукурузы, milo или пшеницы, ускоритель (например, нитрат) и отбеливающий агент (например, известь). Брикеты легко воспламеняются, легко загораются и поддерживают огонь.Вот почему их предпочитают во время барбекю.

Предметы, необходимые для изготовления брикетов из древесного угля

Прежде чем мы начнем, необходимо собрать все необходимые инструменты и предметы, необходимые для этого процесса.

Кирпич

Старая газета

Металлическая бочка

Пустой контейнер

Электродрель

Обрывки древесины

Шаги, которым необходимо следовать

Шаг 1 — Первое, что вам нужно сделать, это собрать обрезки древесины.Древесина, которую вы ищете, должна быть сухой. Не имеет значения, меньше или больше размер обрезков, поскольку брикеты образуются сами по себе. Однако, если вы хотите, чтобы брикеты были меньше по размеру, вы можете разрезать древесные отходы на более мелкие кусочки.

Шаг 2 — Теперь для этого шага нам понадобится старая металлическая бочка с крышкой. С помощью электродрели проделайте несколько отверстий в основании ствола. Каждое отверстие должно быть 1,5 дюйма в диаметре и располагаться ближе к центру.Положите на землю примерно три кирпича и балансируйте на них бочку. Цель состоит в том, чтобы дать стволу немного возвышения.

Шаг 3 — Скомните несколько листов старой газеты в шарики и бросьте их в бочку. Добавьте достаточное количество и зажгите. Как только бумага полностью загорится, добавьте немного деревянных обрезков. После того, как начнется сильный огонь, добавьте остатки дров.

Шаг 4 — Следите за появлением дыма. Когда он изменит цвет с желто-белого на светло-голубой, пора прекратить подачу кислорода.Это поможет в обугливании древесных отходов. Закройте бочку крышкой, снимите ее с платформы кирпичей и надежно поставьте на землю. Держите кирпичи на крышке, чтобы кислород не мог попасть внутрь. Наконец, соберите немного грязи вокруг основания ствола.

Шаг 5 — Теперь все, что осталось сделать, это дать ему время. После того, как древесные обрезки должным образом обуглены, оставьте их еще на 24 часа. К этому времени ствол должен остыть на ощупь. Снимите крышку, выньте куски древесного угля из бочки и поместите их в пустой контейнер.Возьмите угольную пыль со дна бочки и измельчите более мелкие кусочки древесного угля в пыль, чтобы сделать брикеты.

После того, как древесные обрезки должным образом обуглены, оставьте их еще на 24 часа. К этому времени ствол должен остыть на ощупь. Снимите крышку, выньте куски древесного угля из бочки и поместите их в пустой контейнер.Возьмите угольную пыль со дна бочки и измельчите более мелкие кусочки древесного угля в пыль, чтобы сделать брикеты.

Шаг 6 — Пройдя все предварительные операции, наконец, пришло время формировать брикеты. Вам понадобится густая паста из кукурузного крахмала и воды. Смешайте и перемешайте на огне, пока не получите густую консистенцию. Добавьте в пасту как можно больше угольной пыли. Поместите эту липкую пасту в коробки для яиц из пенополистирола и дайте ей высохнуть.Они должны быть готовы к использованию примерно через неделю, почти полностью бездымны и ничем не хуже купленных в магазине.

Угольные брикеты удобны в использовании, так как они обеспечивают длительный и практически бездымный огонь; поэтому они безвредны для окружающей среды. Вышеупомянутая статья предоставила вам все необходимое для изготовления брикетов из древесного угля и ступеней. Однако, если это окажется слишком громоздким, вы всегда можете купить их при необходимости.

Нравится? Поделиться этим!

Как сделать брикеты из бытовых отходов

Тратить ресурсы на энергию

Не тратьте, не хотите.Отходы потенциально являются ресурсом. С традиционной точки зрения повседневные отходы считались бесполезными, однако с точки зрения ресурсоэффективности ежедневные отходы могут быть восстановлены, переработаны и повторно использованы на всех этапах производства и потребления.

Классификация отходов

Отходы можно классифицировать по различным категориям в зависимости от их источников. Как правило, их можно разделить на следующие категории, такие как бытовые отходы, бытовые отходы, коммерческие отходы, промышленные отходы, строительные отходы и отходы сноса, опасные отходы и другие отходы.Среди них бытовые отходы тесно связаны с каждым гражданином каждый день, что относится к отходам, производимым живыми домашними хозяйствами, включая органические отходы кухонь и садов, перерабатываемые отходы, такие как бумага, текстиль, пластмассы и т. Д., А также неперерабатываемые отходы и батареи. -подобные опасные отходы и др.

Как правило, их можно разделить на следующие категории, такие как бытовые отходы, бытовые отходы, коммерческие отходы, промышленные отходы, строительные отходы и отходы сноса, опасные отходы и другие отходы.Среди них бытовые отходы тесно связаны с каждым гражданином каждый день, что относится к отходам, производимым живыми домашними хозяйствами, включая органические отходы кухонь и садов, перерабатываемые отходы, такие как бумага, текстиль, пластмассы и т. Д., А также неперерабатываемые отходы и батареи. -подобные опасные отходы и др.

Что ж, важно отметить, что почти 80-90% всех отходов отправляются на свалки без эффективного разделения и переработки. Тогда возникает вопрос:

Как выявлять ценные «отходы» из бытовых отходов и превращать «отходы» в сокровища?

Во-первых, это определение состава отходов.Как правило, необходимо определять влажность, теплотворную способность и химический состав отходов.

Содержание влаги

Содержание влаги напрямую влияет на удаление отходов. Содержание влаги будет определять, будут ли они превращаться в компост или биогаз, в твердое топливо или использоваться как свалки. На данный момент доступны различные влагомеры для проверки содержания влаги в отходах.

Теплотворная способность

Теплотворная способность отходов определяет их энергетическую ценность.На теплотворную способность отходов влияет влажность и содержание в них водорода. Для определения теплотворной способности отходов необходимо выполнить следующие шаги:

1. Отходы следует рассортировать по фракциям пробы и проанализировать соответствующим образом.

2. Теплотворная способность высушенных материалов (сокращенно CVupper) используется с известной даты.

3. Теплотворная способность высушенных материалов анализируется для фракций пробы.

4. Процент водорода (сокращенно H) используется с известной даты.

5.Определяется влажность фракций.

6. Рассчитайте фракционную теплотворную способность (сокращенно CV raw) по следующей формуле:

CVraw = ?? 1-MC? * (CVupper- (2241 * 9) * H)? — 2441 * MC.

Примечание: 1. MC означает процентное содержание влаги по массе.

2. 2241 означает энтальпию испарения воды, 2241 кДж / кг при 25 °.

Химический состав

Химический состав отходов относится к таким элементам, как углерод, кислород, водород, сера, азот и т. Д.Химический состав влияет на удаление отходов.

Ежедневные твердые отходы обычно смешиваются с различными компонентами отходов, некоторые из которых могут превращаться в топливо, а некоторые — нет. Для справки представлена следующая таблица, которая может быть изменена в соответствии с местными постановлениями или законами в каждой стране.

Отходы производства брикетов

Что касается высококалорийных твердых отходов, то брикетирование — один из способов превратить их в сокровища.Технология брикетирования применяется для уплотнения сыпучих горючих материалов в твердые композиты различных форм и размеров с наличием давления и связующих веществ.

Как правило, для изготовления брикетов можно использовать широкий спектр материалов, таких как макулатура, картон, водяной гиацинт, сельскохозяйственные остатки, древесный уголь и древесные отходы, такие как опилки и т. Д.

Преимущества переработки отходов в топливные брикеты

1. Использование топливных брикетов означает сокращение количества дров и древесного угля на покупку, что экономит время и деньги и способствует снижению давления на окружающую среду.

2. Вы получите бесплатное топливо для повара, если будете делать брикеты своими руками!

3. Зарабатывай на продаже брикетов!

4. Превращение брикетов в бытовые отходы означает уменьшение количества мусора на улицах и свалках.

5. Брикеты отличаются прочным качеством, высокой эффективностью горения и удобны в хранении и транспортировке.

Нелюбимые особенности брикетирования

1. Оборудование для крупномасштабного брикетирования требует больших вложений, в то время как оборудование для производства мелкомасштабных брикетов широко не применяется. №

№

2. Влажная погода может снизить плотность брикетов, что ухудшит качество брикетов.

Процесс брикетирования

Как правило, брикеты изготавливаются с помощью следующих процедур:

1. Подготовка сырья: механическое дробление сырья дробильными машинами (в зависимости от качества и размера материалов и применяемой технологии, и процедура может быть постановочный).

2. Сушка измельченных материалов при слишком высокой влажности для производства брикетов.№

3. Брикетируйте обработанные материалы с использованием различных типов брикетировочных машин, таких как винтовые прессы, штамповочно-прессовые машины и гидравлические брикетирующие машины). Брикеты производятся в процессе агломерации под давлением, при которой сыпучие материалы формуются в постоянные геометрические и заданные размеры за счет давления уплотнения и межмолекулярных сил и связей, когда это необходимо.

Технологии уплотнения брикетирования

Брикетирование — одна из технологий уплотнения для преобразования отходов биомассы в твердое и удобное топливо.Технологии брикетирования можно разделить на следующие категории в зависимости от механических характеристик и используемого оборудования: уплотнение с помощью поршневого пресса, уплотнение с помощью винтового пресса, уплотнение с помощью валкового пресса и ручные прессы.

Технология уплотнения поршневого пресса

Механические поршневые прессы обычно применяются для крупносерийного производства от 200 до 2500 кг / ч. Механический пресс представляет собой эксцентриковый пресс по конструкции. Непрерывно вращающийся эксцентрик, соединенный с плунжером, продавливает сырье через коническую головку.В механических поршневых прессах необходимое противодавление можно отрегулировать только путем установки штампа с другой конусностью. Механический поршневой пресс приводится в движение электродвигателем, который ограничивает потери энергии, а производительность по отношению к потребляемой мощности является оптимальной. По сравнению с гидравлическим прессом, механический поршневой пресс имеет более длительный срок службы и более высокую окупаемость инвестиций.

По сравнению с гидравлическим прессом, механический поршневой пресс имеет более длительный срок службы и более высокую окупаемость инвестиций.

Винтовой пресс для уплотнения

Шнековые прессы позволяют прессовать материалы с коэффициентом сжатия от 2.От 5: 1 до 6: 1 или даже больше. Во время брикетирования исходное сырье экструдируется одним или несколькими шнеками через конусную головку с высокими давлениями и температурой, в которых присутствует лигнин, действующий как связующее. Из-за высокой температуры внешний слой брикета обугливается, а центральное отверстие брикета способствует эффективному сгоранию.

Роликовый пресс для уплотнения

Роликовые прессы уплотняют биомассу по принципу давления и агломерации, когда давление создается между двумя вращающимися в противоположных направлениях валками.Оребренное сырье, которое проталкивается через зазор между двумя валками, вдавливается в отверстия фильеры, и образуется уплотненное топливо. Качество уплотненного топлива тесно связано с параметрами роликовых прессов, такими как диаметр роликов, форма матрицы, ширина зазора и сила роликов.

Роликовый пресс состоит из двух одинаковых цилиндрических роликов, которые вращаются на параллельных осях по горизонтали в противоположном направлении, что позволяет втягивать корм с одной стороны и выгружать уплотненные топливные продукты с противоположной стороны.«Зазор» между двумя валками относится к расстоянию между двумя валками, которое определяется многими факторами, такими как вид сырья, размер частиц, содержание влаги и связующее и т. Д. Матрица решает формы уплотненных топливных продуктов.

Ручные прессы

Ручные прессы часто используются в развивающихся странах. Существуют различные типы ручных прессов, преимущества которых заключаются в низких инвестициях и эксплуатационных расходах, а также в низком уровне требуемых навыков.Ручные прессы формуют сырье при более низком давлении с высоким содержанием влаги, которое после формования в брикеты следует сушить. Высушенные брикеты имеют низкую прочность и легко крошатся.

Высушенные брикеты имеют низкую прочность и легко крошатся.

Заявка на брикеты

Топливные брикеты обычно используются в котельных, тепловых станциях, электростанциях и тепловых электростанциях, а также индивидуальными потребителями для бытовых нужд. Также можно использовать топливные брикеты в каминах и обычных котлах, которые когда-то использовали уголь или дрова с небольшой модификацией или без нее.Повышение цен на обычное топливо стимулирует спрос на топливные брикеты и влияет на цену топлива для брикетов и цены на брикетировочные машины, так как повышается осведомленность общественности об охране окружающей среды.

А теперь у вас есть идеи, как делать брикеты? Если у вас есть вопросы о том, как делать брикеты или на брикетировочных машинах, оставьте сообщение ниже! Удачи в брикетном бизнесе!

Как сделать брикеты своими руками

Брикеты — это спрессованные блоки угля или древесного угля, которые горят под огнем.Это отличный способ утилизировать разбитые куски древесного угля, которые обычно выбрасывают. Брикеты горят дольше древесного угля и, следовательно, уменьшают количество древесного угля, используемого в домашнем хозяйстве. Брикеты помогают сохранить окружающую среду, потому что они горят в среднем два с половиной часа по сравнению с 45 минутами древесного угля.

«Есть разные способы изготовления брикетов. Вы можете использовать коровий навоз и измельченный древесный уголь, вы также можете использовать муку из маниоки, кипятя ее до тех пор, пока она не станет похожей на кашу, а затем, когда она остынет, вы смешиваете ее с древесным углем и выкладываете на солнце », — сказала Афуру Дженифер Бананука, бизнес-леди. в Сеггуку.акции.

Однако она отмечает, что есть проблемы с этими типами брикетов, например, брикеты из коровьего навоза имеют неприятный запах, брикеты из маниоки выделяют много дыма, от которого невозможно избавиться во время приготовления. Я настоятельно рекомендую людям использовать почвенные брикеты, особенно те, которые сделаны из глины, которые можно использовать до трех дней »

Я настоятельно рекомендую людям использовать почвенные брикеты, особенно те, которые сделаны из глины, которые можно использовать до трех дней »

Что вам нужно

• Грунт предпочтительно глина

• Разбитый древесный уголь

• Вода

Как сделать почвенные брикеты

Глина — хороший тип грунта для использования, потому что брикеты из глины служат дольше, чем брикеты из любой почвы.Глиняный грунт примет приданную ему форму и его очень легко формовать. «Так как у меня нет глинистой почвы, мы будем использовать суглинистую почву, возьмем немного влажной почвы и с равными частями измельченного древесного угля.

Грубо перемешайте смесь почвы и угольной пыли, затем добавьте немного воды и тщательно перемешайте.

Вылепите из смеси маленькие круглые шарики или любую форму, которая вам подходит. Положите на солнце, чтобы высохнуть. Если вы хотите, чтобы брикеты выглядели красиво, вы можете добавить еще один слой угольной пыли », — объясняет Афуру.

Как использовать брикеты

«При использовании брикетов зажгите угольную печь небольшим количеством древесного угля.Когда уголь загорится, вы добавляете брикеты », — добавляет Афуру.

Афуру говорит, что преимущество использования брикетов при приготовлении пищи заключается в том, что даже когда небольшой уголь, который вы используете, закончится, брикеты останутся горячими, и вы сможете готовить с ними. Не выбрасывайте остатки древесного угля. С помощью этих трех простых шагов вы сможете сэкономить. Изготовление брикетов также может быть прибыльным делом, в которое вы можете привлекать своих детей в любом возрасте.

Бесплатное тепло для вашего дома: домашние брикеты и бревна

Многие люди не имеют легкого доступа к дровам или инструментам и не имеют возможности резать, раскалывать, тянуть и складывать их. Покупка дров может выходить за рамки вашего бюджета. Здесь мы представим несколько практически бесплатных способов изготовления топливных брикетов и бревен в домашних условиях с помощью простых устройств. Для изготовления брикетов / гранул / кирпичей / бревен вы можете использовать бесплатные материалы, такие как газеты, макулатурную почту, картон, древесную стружку, стружку, опилки, листья, хвою, навоз, рисовую шелуху, солому, кукурузную солому и другие волокна биомассы. . Основной процесс обычно включает замачивание материалов с последующим их прессованием в блоки.

Покупка дров может выходить за рамки вашего бюджета. Здесь мы представим несколько практически бесплатных способов изготовления топливных брикетов и бревен в домашних условиях с помощью простых устройств. Для изготовления брикетов / гранул / кирпичей / бревен вы можете использовать бесплатные материалы, такие как газеты, макулатурную почту, картон, древесную стружку, стружку, опилки, листья, хвою, навоз, рисовую шелуху, солому, кукурузную солому и другие волокна биомассы. . Основной процесс обычно включает замачивание материалов с последующим их прессованием в блоки.

На самом деле существует довольно много различных техник, которые вы увидите в этих выбранных видео.Например, некоторые люди скручивают газеты в бревна, что исключает замачивание, прессование и сушку. Подобные журналы можно использовать сразу. Однако не все согласны. Некоторые говорят, что бревна лучше всего горят, если их плотно свернуть, замочить и затем высушить. Очевидно, процесс замачивания / смачивания превращает бревно в однородную массу. (Показанный ниже ролик для бревен смачивает газеты, когда они скручиваются вместе.)

Как делать газетные поленья

Изготовление газетных поленьев для костра другим способом

Приятно смотреть множество видео, чтобы увидеть, что наиболее практично.Изготовление брикетов и бревен — отличный семейный проект, в котором может помочь каждый. В некоторых странах производство брикетов — это небольшой домашний бизнес.

Ролик для газетных журналов

Образцы брикетов со всего мира (обратите внимание на центральное отверстие для улучшения сгорания)

Изображение предоставлено: Boing Boing.net

Изображение предоставлено: Джойс Стэнли, Legacy Found.org

Самодельный брикетировочный пресс

Сжигание навоза и бумажных поленьев для отопления дома

Как делать бумажные кирпичи