4 способа сделать пресс для изготовления топливных брикетов

Чтобы сэкономить немного на дровах, можно использовать топливные брикеты. Сделать их можно из опилок или картона. Для изготовления топливных брикетов нужен пресс. При наличии сварки, болгарки и дрели сделать его своими руками не составит никаких проблем.

Содержание

Самодельный пресс для изготовления топливных брикетов

Конструкция приспособления состоит из прямоугольного короба, в котором будет спрессовываться сырье для топливных брикетов, ручки с толкателем и основания.

Изготавливаем коробРекомендуем также прочитать статью: как сделать станок для изготовления металлических хомутов.

Для этого нам потребуется металлическая профильная труба размером — 140х100 мм. Отрезаем кусок длиной 20 см.

В коробе необходимо просверлить отверстия для слива воды. Или же можно просто сделать болгаркой вертикальные прорези.

Если нет профильной трубы такого размера, то можно сварить короб из листового металла. К коробу приваривается основание.

К коробу приваривается основание.

Для этого потребуется листовой металл толщиной 8 мм. Вырезаем из него пластину — она должна быть чуть меньше внутреннего размера профтрубы.

По центру пластины привариваем два «ушка» с отверстиями, между которыми будет крепиться шток (автор сделал его из металлической полосы).

Изготавливаем другие элементыК основанию приваривается стойка. К верхней части стойки крепится рычаг, который будет приводить в движение шток с толкателем. К рычагу привариваем ручку.

Между стойкой и коробом дополнительно нужно приварить перемычку — для жесткости конструкции.

К нижней части короба автор крепит крышку, чтобы можно было извлечь спрессованный брикет. Либо же можно сделать задвижку, но для нее необходимо приварить направляющие. В крышке также надо просверлить отверстия для слива воды.

Собранная конструкция крепится к металлической стойке с основанием, которая вбита в землю или забетонирована.

Сырье для изготовления топливных брикетов сделать очень просто — для этого измельчаем картон на кусочки, и заливаем водой. Полученную кашицу загружаем в короб, и прессуем. Вместо картона можно использовать опилки.

Вот так выглядит спрессованный брикет — ему нужно дать высохнуть, а потом можно смело отправлять в топку.

Видео

Подробно о том, как сделать ручной пресс для изготовления топливных брикетов, вы можете посмотреть на видео ниже. Идеей поделился автор YouTube канала Mr Novruz.

Unique tool for your Workshop !!!Пресс для изготовления дров из опилок (евродров, брикетов)

Самодельный пресс для изготовления брикетов и евродров пригодится тем, у кого всегда имеется большое количество древесных опилок, которые требуют полезного применения. Для изготовления этого пресса потребуется кусок стальной трубы (диаметр примерно 100 мм) и прочие металлические детали.

Первым делом отрезаем болгаркой кусок трубы (примерно 30 см), делаем в нем прорези для стока жидкости.

Далее из куска листового металла толщиной 3-4 мм вырезаем круглую «давилку» (чтобы она была по диаметру трубы) и квадратную заглушку. К диску привариваем стойку из профиля под прямым углом.

К нижней части трубы присоединяем отрезок профиля, на котором будет держаться дверная петля, соединяющая трубу с заглушкой. Петлю можно приварить или посадить на саморезы.

Процесс изготовления самодельного пресса

Из стального прута подходящего диаметра (в данном случае используется кусок старой скобы) делаем «закрывашку», изогнув ее соответствующим образом. Затем надеваем на скобу шайбу и гайку, чтобы она могла крутиться, но не болталась.

Прихватим сваркой гайку. Кладем на трубу другую гайку и привариваем к первой. Для красоты можно добавить на край закрывашки шарик от подшипника. Теперь нужно нарезать несколько кусков уголка и просверлить в них крепежные отверстия.

К трубе привариваем два уголка горизонтально, к ним один – вертикально. Вертикальный уголок соединяем с профилем болтом, небольшой пластиной и подставкой под нее. Потом этот отрезок профиля прикручиваем болтами к давящей детали, наварив на нее «ушки» с отверстиями.

Потом этот отрезок профиля прикручиваем болтами к давящей детали, наварив на нее «ушки» с отверстиями.

Самодельный пресс для изготовления дров и топливных брикетов готов, теперь его можно посадить на съемные крепления, например, к подходящему столбу или стене. Полезная самоделка изготавливается быстро и прослужит долго!

Видео

пресс для топливных брикетов Homemade briquette pressКак сделать топливные брикеты для дровяной печи

В этой статье рассказываем, как из ненужных отходов сделать своими руками топливные брикеты для печки, которая работает на дровах.

Самодельные топливные брикеты являются бюджетной альтернативой дорогим дровам и углю. Для их изготовления потребуются древесные опилки и картон с бумагой. Своим личным опытом поделился автор YouTube канала Balkan DIY.

Изготовление формовочной смеси

Первым делом надо приготовить формовочную смесь, из которой затем будут изготавливаться топливные брикеты.

Бумагу с картоном предварительно замачиваем в воде. Отжимаем воду, и перекладываем макулатуру в пластиковую бочку. Туда же добавляем влажные древесные опилки.

Отжимаем воду, и перекладываем макулатуру в пластиковую бочку. Туда же добавляем влажные древесные опилки.

С помощью строительного миксера перемешиваем смесь до однородного состояния.

Формование топливных брикетов

Далее нам потребуется ручной пресс для формовки брикетов. Его можно изготовить своими руками. Для этого автор использует:

- деревянные бруски;

- кусок пластиковой канализационной трубы;

- мебельные направляющие;

- автомобильный домкрат.

В пластиковой трубе необходимо просверлить отверстия для слива воды. С одной из сторон устанавливаем заглушку.

Пластиковая труба устанавливается на основание конструкции.

Внутрь нее будет входить толкатель, который упирается в торец подвижной площадки. Сама площадка приводится в движение с помощью домкрата.

Заполняем трубу подготовленной формовочной смесью, и на ручном прессе формируем цилиндрические топливные брикеты. Подробный процесс их изготовления можно посмотреть в авторском видеоролике.

Подробный процесс их изготовления можно посмотреть в авторском видеоролике.

Видео

Super Ideja / Kako napraviti presu za ručno pravljenje BriketaСамодельный станок для производства топливных брикетов

При помощи простого самодельного станка для производства топливных брикетов можно изготавливать «кирпичики» из бумаги и картона.

Таким образом, скопившуюся в углу макулатуру можно использовать для отопления частного дома, гаража или дачи.

Для изготовления матрицы, чтобы сделать пресс, потребуется профильная труба прямоугольного сечения 100х60 мм.

Толщина стенки желательно не менее 3 мм. Длина профиля должна быть 12 см. При необходимости можно сделать больше.

После того, как вырезали заготовку, выполняем разметку с помощью линейки или штангенциркуля, и сверлим сквозные отверстия сверлом диаметром 6–8 мм. Потом отрезаем небольшой кусок строительного уголка длиной порядка десяти сантиметров. Он будет использоваться для прессования.

Основные этапы работ

Матрицу из профиля, а также другие конструктивные элементы самодельного станка для изготовления бумажных брикетов нужно надежно закрепить. Для этого потребуется изготовить что-то наподобие рамы со станиной.

Для этого потребуется изготовить что-то наподобие рамы со станиной.

В качестве основных материалов подойдет квадратная профтруба 40х40 мм со стальной пластиной толщиной 5–6 мм и размерами 15х7 см.

На следующем этапе работ свариваем матрицу с соединительным элементом из профиля 40х25 мм.

После этого к получившейся детали привариваем саму стойку из профтрубы 40х40 мм. Затем из втулки от реактивной тяги нужно еще будет сделать шарнирную систему.

В результате получился простое приспособление для прессования картона и бумаги.

Видео

Пошаговый процесс изготовления самодельного станка для производства топливных брикетов смотрите в видеоролике на сайте.

Гениальная Самоделка для Отопления Дома!

Андрей Васильев

Задать вопрос

Брикеты из опилок своими руками: пресс, видео производства

Содержание: [скрыть]

- Процесс производства евродров

- Брикетирование в домашних условиях

- Самодельное приспособление

- Рукодельное топливо: за и против

Брикеты из опилок — альтернатива обычным дровам. Они отличаются низкой зольностью, имеют компактные размеры, удобны при транспортировке, хранении, характеризуются высокой производительностью тепла (5 кВт на 1 кг). Единственный минус — цена.

Они отличаются низкой зольностью, имеют компактные размеры, удобны при транспортировке, хранении, характеризуются высокой производительностью тепла (5 кВт на 1 кг). Единственный минус — цена.

Изготовить топливные брикеты можно самостоятельно из недорогого сырья.

Процесс производства евродров

Прежде всего необходимо разобраться с промышленной технологией, чтобы в дальнейшем соблюдать ее принципы.

Сначала измельчают опилки, стружки, более крупные древесные отходы. Затем сырье тщательно просушивают до снижения уровня влажности на 90%. Кроме древесины брикеты для отопления могут включать отходы аграрной промышленности: шелуху зерновых культур, лузгу семечек. Если брикетированный образец состоит из угольной пыли, его лучше не использовать в быту.После измельчения и сушки осуществляется основной этап производства — прессование опилок. Для этого используется брикетировочный пресс или экструдер, зависит от выбранного метода формовки топлива. Экструзия и прессование — усиленное сдавливание исходного сырья с целью получения связующего вещества лигнина (природного компонента, выделяемого из древесины). Он заменяет клеящие составы, сохраняет экологическую чистоту топлива. При первом способе сдавливания пресс гидравлический для брикетирования развивает усилие около 500 бар. Из-за этого происходит самопроизвольный разогрев сырья, опилки сбиваются в плотный прямоугольный кирпичик.

Для этого используется брикетировочный пресс или экструдер, зависит от выбранного метода формовки топлива. Экструзия и прессование — усиленное сдавливание исходного сырья с целью получения связующего вещества лигнина (природного компонента, выделяемого из древесины). Он заменяет клеящие составы, сохраняет экологическую чистоту топлива. При первом способе сдавливания пресс гидравлический для брикетирования развивает усилие около 500 бар. Из-за этого происходит самопроизвольный разогрев сырья, опилки сбиваются в плотный прямоугольный кирпичик.

Экструзионная технология производства схожа с работой мясорубки. Исходный материал поступает в загрузочный бункер, при помощи шнека проталкивается в зауженный конический канал. Шнековый пресс для производства топливных брикетов выдает усилие в 800–1000 бар. Получается шестигранный брикет, дополнительно прошедший обработку под высокими температурами, порезанный на сегменты равного калибра. На чертеже показана конструкция шнекового агрегата в разрезе.

Брикетирование в домашних условиях

Покупать пресс для производства топливных брикетов не совсем разумно даже при наличии подручного сырья: приобретение вряд ли окупится, если только не наладить продажу готового продукта. Без профессионального агрегата невозможно выдержать промышленную технологию, получить лигнин, служащий связующим элементом. Но есть способ использовать отходы древесного производства, вводя в опилочный состав различные вяжущие ингредиенты:

- клей для обоев,

- глину,

- бумагу.

Чтобы не приобретать профессиональное оборудование для сушки и прессовки стружки, применяется более доступная технология. Древесные отходы вымачивают в воде, соединяют с глиной в пропорции 1:10. Вместо глины добавляют размокший картон или клей для обоев.

После смешивания полученную массу закладывают в форму самодельного станка для производства брикетов, крепко сжимают руками. Кирпичики достают, отправляют на просушку.

Самодельное приспособление

Конструкция пресса для опилок включает механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину. Вручную закручивается винт, создается давление. Сделать приспособление несложно, не нужна схема или чертежи, достаточно взглянуть на рисунок.

Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину. Вручную закручивается винт, создается давление. Сделать приспособление несложно, не нужна схема или чертежи, достаточно взглянуть на рисунок.

Винтовой прибор имеет невысокую производительность. Работа с ним требует много времени на загрузку формы, закручивание винта. Не совсем удобно извлекать брикет из формы. Альтернатива — самодельный пресс, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала. Чтобы оптимизировать производственный процесс, часто оборудуют станину не одной, а двумя формами.

Существует и более усовершенствованный вид механизированного оборудования. Домашний мини-пресс может комплектоваться не ручным, а гидравлическим домкратом, что позволяет существенно увеличить производство топлива. Для сборки этого брикетировщика требуются определенные навыки. Но не стоит рассчитывать на обеспечение давления, необходимого для выжимки лигнина.

Рукодельное топливо: за и против

Обычная неспрессованная стружка редко используется для отопления: она быстро сгорает, не производит много тепла, не все котлы могут функционировать на отходах мелкой фракции.

Для сжигания опилок подходят шахтные котлы, оборудование с верхним способом горения. Это сложные, дорогие приспособления. Проще создать пресс для производства брикетов самостоятельно. Но и это не очень выгодно.

В случае покупки пресса готовые евродрова обойдутся дешевле. При работе с самодельным прессом качество брикетов будет ниже, времени на процесс будет уходить больше.

Производство топливных брикетов из опилок не стоит внедрять только для получения выгоды. Придется потратить много времени на рабочий процесс, оборудовать места для сушки заготовок, складирования топлива, вероятно, покупать опилки. Но если много времени, есть излишки отходов, можно попробовать сделать топливные брикеты самостоятельно.

Похожая запись

You missed

Adblock

detector

чертеж самодельного ручного пресса и размеры. Как сделать его для опилок самостоятельно в домашних условиях?

- Разработка чертежа

- Инструменты и материалы

- Производство

- Как вы можете это использовать?

Гидравлический пресс — полезный в быту механизм, наряду со штангой, трубогибочным станком, тисками и домкратом

… В простейшем случае прессует органические отходы в брикеты, которые можно использовать для топки печи, например, в загородном доме.

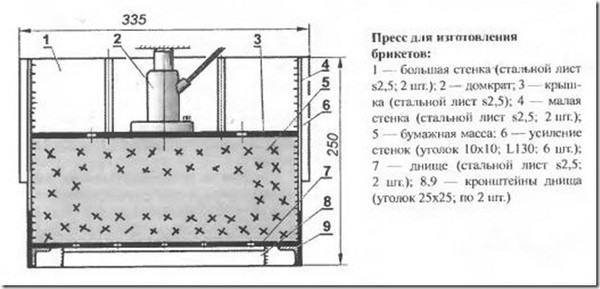

Разработка чертежа

Основным элементом пресса является станина, чертеж для которой выполняется в строгом соответствии с планируемой нагрузкой на данное устройство. … Станина выполнена в виде прямоугольной конструкции, в которую помещается домкрат с прижимным элементом, обжимающим заготовки или уже точеные детали для придания им заданных параметров. Исполнение станины (каркаса) различается исходя из задач, стоящих перед рабочим, деятельность которого ограничивается использованием пресса и других механизмов, входящих в состав производственной линии, на которой он работает.

Основное требование к станине – высокая устойчивость к деформации. Он подвергается повышенным нагрузкам, не теряя своей формы.

Расширение направлено в разные стороны — домкрат, который работает как основной рабочий механизм, упирается вверх и вниз. Разрушающее действие, которое он имеет, должно быть в два-три раза меньше, чем коэффициент запаса прочности этой конструкции. Необходим запас прочности – без него вся установка быстро выйдет из строя.

Необходим запас прочности – без него вся установка быстро выйдет из строя.

Нижняя часть каркаса изготовлена в соответствии с повышенной устойчивостью всей кровати. Ширина пролета изнутри выполнена с учетом размеров деталей и заготовок, проходящих этапы обработки на данном станке. Не последнее место занимают габаритные размеры компонентов всего агрегата.

При расчете высоты внутреннего пролета станины сложите высоту домкрата и относительный подъем его штифта, толщину прессуемой заготовки и основной площадки. Производство пресса можно представить в несколько этапов.

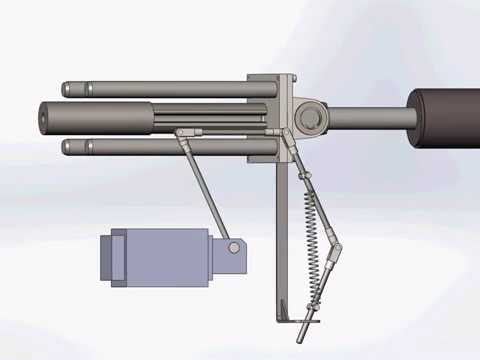

- Домкрат расположен на нижнем основании, деталь намного выше.

- Давление от штока домкрата на заготовку оказывает динамическая часть, которая активно сжимает.

Рабочая (подвижная) часть пресса перемещается по стальным направляющим, что предотвращает его горизонтальный уход в сторону. Для возврата рабочей части в ненагруженное состояние используются пружины, нижние концы которых зацеплены за основание, а верхние — за подвижную плоскость. При изготовлении собственного домкрата необходимо точно рассчитать жесткость пружин: слишком малое ее значение не вернет площадку обратно в требуемое время, из-за чего технологический (производственный) процесс будет простаивать лишние секунды и минут. Чрезмерно жесткая пружина потребует больших энергетических затрат для приведения пресса в состояние максимального сжатия детали или заготовки. Пружины должны реагировать быстро и точно без задержек.

При изготовлении собственного домкрата необходимо точно рассчитать жесткость пружин: слишком малое ее значение не вернет площадку обратно в требуемое время, из-за чего технологический (производственный) процесс будет простаивать лишние секунды и минут. Чрезмерно жесткая пружина потребует больших энергетических затрат для приведения пресса в состояние максимального сжатия детали или заготовки. Пружины должны реагировать быстро и точно без задержек.

Второй способ, по которому собирается пресс, сделанный мастером своими руками, состоит из нескольких важных этапов.

- Заготовка укладывается на основание снизу.

- Домкрат размещен на динамической платформе. К нему крепятся пружины, соединяющие его с верхом кровати.

Оба способа предполагают входной отсек, за который как бы держится домкратная тяга, не двигаясь за счет направляющих. Разрезанная по внутреннему диаметру труба почти совпадает с диаметром штока домкрата — обеспечивается его вход в эту трубу со значительным усилием, не позволяющим ему выскальзывать из нее.

Регулировка высоты рабочей зоны невозможна — из-за этого схема агрегата хоть и упрощается в сборке, но значительно сужается сфера его применения.

Самодельный пресс приобретет дополнительную функциональность и удобство, когда мастер реализует в его конструкции регулировку свободного хода штифта. Это позволит обрабатывать более высокие и толстые детали. Последовательность действий сводится к следующим этапам.

- Внизу кровати по периметру ее каркаса размещена дополнительная плоскость, перемещающаяся по направляющим по винтовой передаче с рулевым элементом. Это позволит значительно выставить свободное пространство для запрессовки заготовок.

- Когда первый вариант не подходит, можно сделать съемный упор в блоке, который, по сути, является съемной динамической площадкой … Зафиксировать такой упор можно с помощью болтовых креплений. В раме прорезаются сквозные отверстия для них — ширину отступа между двумя соседними болтами менять нельзя.

Расстояние между отверстиями не более длины свободного хода штифта домкрата.

Расстояние между отверстиями не более длины свободного хода штифта домкрата. - Возможен вариант, когда из профтрубы или прутка стали вырезают сменные проставки разной толщины.

Некоторые или все эти методы иногда используются в сочетании друг с другом. При самостоятельной разработке чертежа подробно учитывайте размеры всех комплектующих, включая профессиональный прокат, используемый в качестве расходного материала для каркаса.

Гидравлическая машина имеет преимущество перед чисто механической — ни редуктор, ни шестерни сохраняют силу удара с наименьшими потерями, которые возникают только при использовании гидравлики. Это доказано автомобильной промышленностью: торможение с помощью гидравлики намного эффективнее, гидравлическая система менее подвержена износу, чем чисто механическая система, сохраняя при этом высокий КПД.

Инструменты и материалы

При самостоятельном изготовлении пресса используются следующие расходные материалы, а также инструменты:

- сварочный инвертор и электроды;

- Болгарка и комплект отрезных дисков;

- пара пружин;

- канал — «восьмерка»;

- профтрубы не менее 4*4 см;

- уголок не менее 50*50*5 мм;

- листовая сталь (шт.

) толщиной 8 мм;

) толщиной 8 мм;

- полоса стальная 10 мм;

- Отрезок трубы диаметром, подходящим для штанги домкрата.

Из инструментов также потребуются дрель и сверла по металлу (сверла из быстрорежущей стали или с алмазным покрытием).

Производство

Перед началом производства проверьте домкрат на возможные неисправности. Так что подкачка воздуха в масло должна быть полностью исключена. Не должно быть заклинивания при работе штока, невозможности регулировки клапана, протечек масла и т. д. Убедитесь, что устройство находится в вертикальном положении и устойчиво – оно не должно падать боком на ровной поверхности.

Подготовив чертеж, сверив указанные на нем значения, разметить и разрезать сталь на заготовки. Основание пресс-машины изготавливается следующим образом.

- Квадратную профтрубу сварить в прямоугольник. Можно использовать как сварку под углом 45 градусов (косые срезы), так и строго прямоугольную (горизонтальные или вертикальные трубы остаются открытыми на концах).

- Приварите к полученному прямоугольнику стальную пластину.

- Сварите боковины и верх кровати вместе, контролируя ровность и прямоугольность стыков … Малейшее отклонение от прямого угла хотя бы в одной или нескольких вершинах приведет к заметному ослаблению запаса прочности пресса.

- Приварите полученную конструкцию к основе.

Рама в сборе. Подвижный элемент, для которого используется швеллер или профтруба, изготавливается следующим образом.

- В центре платформы приварите кусок трубы, содержащий стержень домкрата.

- Изготовить направляющие из стальных полос. Их длина равна ширине кровати.

- Переместите подвижную платформу внутрь рамы.

- Прикрепите планки к бокам подвижной платформы с помощью болтов.

- Сделать съемный упор. Для него прорежьте отверстия в направляющих напротив стоек рамы. Конструкция будет зафиксирована на нужной вам высоте.

- Установите пружины и домкрат.

Последний не приварен к машине. Его можно снимать для выполнения совершенно разных задач, например, ремонта авто.

Не используйте в качестве исходного материала алюминий и другие цветные металлы — они недостаточно твердые и прочные.

Попытка использовать титановый сплав сделает используемый продукт слишком дорогим. Титан на порядок дороже стали, хотя отчасти сочетает в себе легкость алюминия и прочность некоторых марок стали. В основном титан — это скорее маркетинговый ход: качественная инструментальная сталь значительно превосходит его по эксплуатационным параметрам.

Как им пользоваться?

Самая простая область применения самодельного пресса, сделанного своими руками в домашних условиях – это изготовление топливных брикетов для горючих материалов. … Не требует слишком сильного сжатия — материалы, от опилок до торфа, сена, бумаги (макулатуры), пористого картона настолько размягчаются, что размягчить их не составляет труда. Брикетированное «топливо», как и дрова, избавляет от необходимости все собирать веником и лопатой и класть в печь: вы просто кладете весь этот материал, как обычные дрова.

Брикетированное «топливо», как и дрова, избавляет от необходимости все собирать веником и лопатой и класть в печь: вы просто кладете весь этот материал, как обычные дрова.

Брикетирование горючей синтетики, от пластиковых банок и другой утвари до, например, остатков рубероида, обрезков древесины, оставшихся после строительных работ, потребует несколько больших усилий. Пресс легко справится с таким материалом и будет надежно служить вам всю жизнь.

Негорючая набивная масса позволяет теплоизолировать печи, обогреватели, холодильники от избыточного теплообмена — с целью повышения КПД всех этих агрегатов. Для этого его предварительно прессуют, затем пропитывают высокотемпературными негорючими составами. Пресс тоже с легкостью справится с этой задачей.

Выполнив более простые тесты, вы можете перейти к более сложному заданию. Домкраты развивают усилие около 10-20 тонн. Если вы приобрели профессиональный домкрат для самосвала, вы можете попробовать спрессовать глину в «блин» или «кирпич» с помощью пресса. Дело в том, что глину можно соединить в один блок без единой капли воды, но для этого потребуется давление в 200 атмосфер. Несложно подсчитать, что брикет площадью 10*10 см при использовании двадцатитонного домкрата будет испытывать как раз давление в 200 кг/см2.

Дело в том, что глину можно соединить в один блок без единой капли воды, но для этого потребуется давление в 200 атмосфер. Несложно подсчитать, что брикет площадью 10*10 см при использовании двадцатитонного домкрата будет испытывать как раз давление в 200 кг/см2.

По законам физики, если уменьшить его площадь вдвое, то на каждый квадратный сантиметр получится давление 400 атмосфер. Такой пресс способен выдерживать такие нагрузки: единственное требование — разрешающая способность домкрата — рассчитанный на те же 20 тонн, он не выдержит 25…30 тонн удара.

Что касается стальных частей устройства, то все они берутся с запасом – толщина стенок профтрубы не менее 4 мм, полоса стальная от 8 мм.

Наиболее ответственным этапом является штамповка цветного металла и некоторых сталей, в том числе нержавеющей стали. … А вот цветмет и стали с опрессовкой начинают испытывать. Если машина успешно справилась с задачей, приступайте к штамповке.

Если для пресса использовалась нержавеющая сталь, то ее можно использовать, например, для отжима семян подсолнечника или семян других видов, например, льна, из которых можно получить пищевое масло нужного сорта. Использование ржавой стали, например, для извлечения сока из свежих фруктов может быть опасным — железо вступает в реакцию с кислотами.

Далее смотрите мастер-класс по изготовлению самодельного гидравлического пресса.

Комментарий успешно отправлен.

Рекомендуем прочитать

Впечатляющая машина для производства брикетов из опилок | Хакадей

- автор: Анул Махидхария

Если вы пожизненный плотник с замечательной мастерской, вы собираетесь производить много опилок, и управление их сбором и хранением представляет собой довольно сложную задачу. [Расс] из [Мастерской в Нью-Йоркшире] построил впечатляющий брикетный пресс , чтобы решить эту проблему.

[Расс] из [Мастерской в Нью-Йоркшире] построил впечатляющий брикетный пресс , чтобы решить эту проблему.

Это гидравлический пресс, который поглощает опилки и выдает прессованные брикеты, готовые для заправки его ракетного нагревателя массы. Сборка начинается с партии нестандартных стальных деталей, вырезанных лазером, полученных от Fractory. Сердцем машины является гидроцилиндр с ходом 300 мм и мощным штоком 40 мм. Цилиндр пришлось разобрать, чтобы можно было медленно приварить вырезанные лазером крепежные фланцы, чтобы не деформировать цилиндр. Впускной питательный патрубок вырезали из куска бесшовной трубы диаметром 40 мм. В подающей трубе было вырезано окно и к этому вырезу приварены детали воронки. Затем узел подающей трубы завершается парой монтажных фланцев. Узел подающей трубы, в свою очередь, приваривается к основной подающей пластине, которая образует основание контейнера для опилок. Узел гидроцилиндра соединяется с узлом подающей трубы с помощью комплекта массивных M10 с высоким классом прочности на разрыв 10. 9.резьбовые стержни. Толкатель представляет собой стержень из мягкой стали диаметром 40 мм, соединенный с гидравлическим цилиндром с помощью изготовленного соединительного хомута. На хомут муфты приварил еще одну скобу, на которую можно накрутить болт. Этот болт помогает активировать концевые выключатели, управляющие движением гидравлического цилиндра и двигателя подачи.

9.резьбовые стержни. Толкатель представляет собой стержень из мягкой стали диаметром 40 мм, соединенный с гидравлическим цилиндром с помощью изготовленного соединительного хомута. На хомут муфты приварил еще одну скобу, на которую можно накрутить болт. Этот болт помогает активировать концевые выключатели, управляющие движением гидравлического цилиндра и двигателя подачи.

Далее он начинает работу над гидравлическим агрегатом, работающим от бывшего в употреблении китайского поршневого насоса, соединенного с двигателем мощностью 7,5 кВт, способным выдавать около 30 литров в минуту. После бурного сверления, нарезания резьбы, шлифовки и сварки бак собран с отверстиями для различных соединений, креплением мотор-насоса, входной крышкой и отверстиями для фильтра, набором роликов, болтов с проушиной и несколькими углами. для монтажа электрощита. Чтобы проверить герметичность бака, он закрывает все отверстия и герметизирует камеру сжатым воздухом. Затем с помощью мыльного раствора выявляет и устраняет различные протечки. Теплообменник для охлаждения масла прикреплен к силовому агрегату, а некоторые жесткие трубопроводы преобразованы в гибкие шланги.

Теплообменник для охлаждения масла прикреплен к силовому агрегату, а некоторые жесткие трубопроводы преобразованы в гибкие шланги.

Затем он приступает к сборке электрической панели управления, подключая специальную плату реле, собранную на перфорированной плате, а также связку контакторов, реле, переключателей MCB и наиболее важную аварийную кнопку, дублированную с дистанционным аварийным остановом. кулон.

Чтобы взбалтывать опилки и проталкивать горсть опилок в воронку подающей трубы при каждом ходе цилиндра, он использовал набор вращающихся лопастей, прикрепленных к гидравлическому двигателю в центре главной пластины подачи. Вращающиеся лопасти представляют собой стальные трубы квадратного сечения 20 мм, приваренные к центральной ступице. Чтобы изготовить это, он сначала обработал центральную ступицу и соответствующую протяжную втулку, а затем использовал протяжной инструмент, чтобы вырезать шпоночный паз в обработанной ступице. С некоторым усилием протяжку можно было сделать вручную, но зачем это делать, если он мог использовать для этого свой мощный гидравлический цилиндр. Концевые выключатели для управления движением цилиндра и двигателя были закреплены на алюминиевом профиле, а затем [Расс] провел пробный прогон, чтобы убедиться, что все работает как положено.

Концевые выключатели для управления движением цилиндра и двигателя были закреплены на алюминиевом профиле, а затем [Расс] провел пробный прогон, чтобы убедиться, что все работает как положено.

Для прессования опилок в твердые брикеты он использовал бесшовную трубу диаметром 40 мм с двумя прорезями по всей длине. Используя зажим для сужения открытого конца трубки, он мог регулировать консистенцию брикетов — от мягких и порошкообразных до твердых, как дерево.

Наконец, он из фанеры и поликарбоната изготовил короб для сбора пыли и установил его на основной пластине подачи. Снять старые мешки для сбора пыли и установить новую машину на место было довольно просто, но нужно было решить несколько проблем, связанных с прорезыванием зубов, прежде чем он смог получить брикеты желаемой консистенции. После того, как все было отсортировано, его машина производила около 24 кг брикетов в час.

[Расс] может называть себя плотником, но у него наверняка есть все остальные навыки, необходимые для осуществления этого сложного проекта.