Вентиляция загородных домов и коттеджей из газобетона

Вентиляция загородных домов и коттеджей из газобетона +7 (495) 532-65-00Главная

Статьи

Вентиляция загородных домов и коттеджей из газобетона

Вентиляция в доме из газобетона в целом не слишком отличается от устройства вентиляции в частных домах других типов, но имеются отличия в нюансах, которые следует учитывать в проекте. Конечно, вопрос вентилирования помещений в коттедже из газобетонных блоков, обладающих хорошей паропроницаемостью, не столь критичен, как в каркасном доме, представляющем собой настоящий «термос», изолированный от окружающего воздуха. Однако вентиляция всё равно необходима, чтобы избавляться от неприятных запахов, продуктов горения в котельной и на кухне, ядовитых веществ, которые выделяют не натуральные материалы и бытовая химия, возможных утечек газа, избыточной влажности в санузлах, ванных комнатах, постирочных – это важно, так как газобетон не любит переувлажнения.

Устройство оптимальной системы вентиляции зависит от множества факторов. Решение, как сделать вентиляцию в каждом конкретном случае, лучше доверить специалистам.

Естественная вентиляция

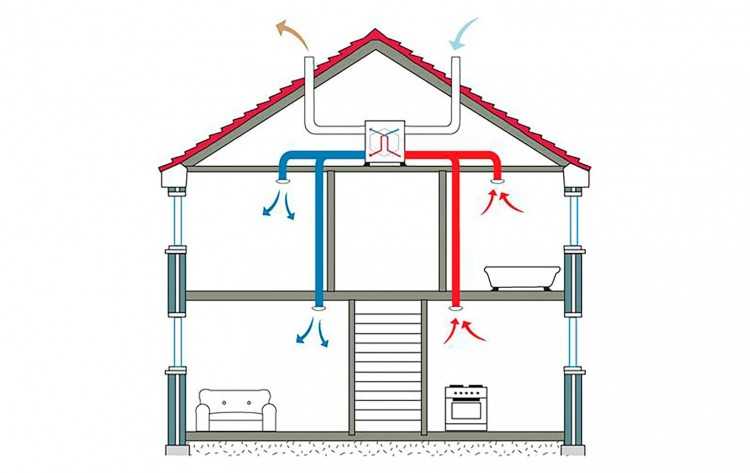

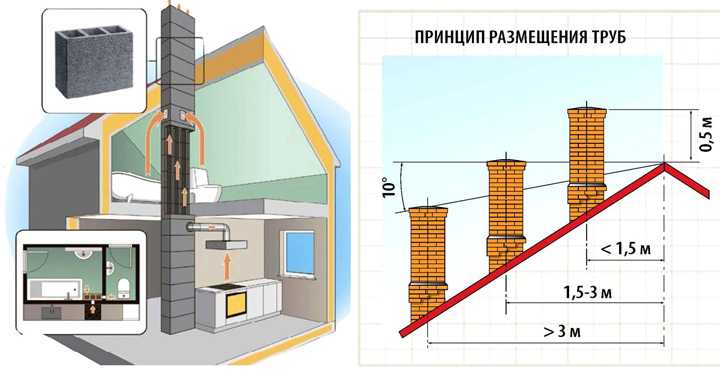

Нужна ли вентиляция в принципе – вопрос праздный, конечно, нужна, – но, как правило, можно обойтись не самой сложной и дорогой схемой естественной вентиляции. Поступление свежего и удаление использованного воздуха происходит за счет естественной циркуляции: более легкий нагретый воздух поднимается вверх и уносится через вытяжные трубы, а приток воздуха с улицы осуществляется через специальные отверстия и каналы, в простейшем случае – через окна, форточки и щелевые вентиляционные клапаны, расположенные в рамах современных стеклопакетов. При этом решаются две основные задачи: во-первых, согласно требованиям газовщиков, в котельной и на кухне с газовой плитой обязательно должна быть хорошая естественная вытяжка через трубы правильно рассчитанного диаметра, а во-вторых, быстро удаляются неприятные запахи из санузлов, а заодно и избыточная влажность.

Чтобы немедленно удалять запахи из санузлов и кухни, в дополнение к естественной вытяжке устанавливают вытяжные вентиляторы и вытяжной зонт над кухонной плитой. Вентиляторы работают не все время, а лишь во время и после использования санузлов. Наличие зонта не отменяет необходимость естественной вытяжки.

Грамотно устроенная естественная вентиляция безотказна, энергонезависима и бесшумна. Но у нее имеются и недостатки: в невысоком коттедже тяга может оказаться недостаточной; в жаркую погоду естественная циркуляция воздуха может практически остановиться; зимой она приводит к повышенным потерям тепла.

Принудительная вентиляция

В больших коттеджах (300-400 кв. метров и более) чаще всего применяется принудительная приточно-вытяжная вентиляция. В подобных схемах действуют не только вытяжные, но и закачивающие свежий воздух вентиляторы. Разумеется, для этого необходим качественный расчет для правильной циркуляции воздуха во всех помещениях. При проектировании принудительной вентиляции нужно предусмотреть баланс давления во всех помещениях, в противном случае поток воздуха может пойти в обратном направлении, «не туда».

Система принудительной приточно-вытяжной вентиляции обеспечивает высокую степень комфорта с возможностью регулирования воздухообмена во всем коттедже или в каждом помещении в отдельности. Воздух постоянно обновляется; при этом его можно подогревать или охлаждать, увлажнять. В таком коттедже можно вообще не открывать окон, всегда дыша свежим воздухом комфортной температуры и влажности!

Задачу нагрева поступающего с улицы воздуха частично решают рекуператоры, в которых происходит теплообмен между теплым выходящим и холодным входящим воздушными потоками.

Увлажнение лучше производить отдельно, а не внутри вентиляционной системы, чтобы в воздуховодах не заводились вредные бактерии.

Приточно-вытяжная система может быть спроектирована по-разному. Можно устроить принудительный приток и отток воздуха в каждом помещении или в группе помещений, на каждом этаже. Можно закачивать свежий воздух с улицы в цокольном этаже, обеспечивая циркуляцию внутри всего коттеджа за счет вытяжки, оборудованной наверху. А можно, к примеру, сделать внутреннюю принудительную циркуляцию воздуха между огромной гостиной и крошечными спальнями, как в некоторых финских проектах.

А можно, к примеру, сделать внутреннюю принудительную циркуляцию воздуха между огромной гостиной и крошечными спальнями, как в некоторых финских проектах.

Принудительная приточно-вытяжная вентиляционная система не зависит от внешних погодных условий, зато является энергозависимой. Ею легко управлять с помощью пульта в практически неограниченном диапазоне, точно регулируя воздухообмен во всех помещениях. Она обеспечивает качественное проветривание любых зданий.

В то же время, вентиляторы шумят при работе. И, разумеется, принудительная вентиляция стоит дороже, хотя ее цена варьируется в широких пределах в зависимости от конфигурации и используемых комплектующих.

Устройство вентиляционных каналов

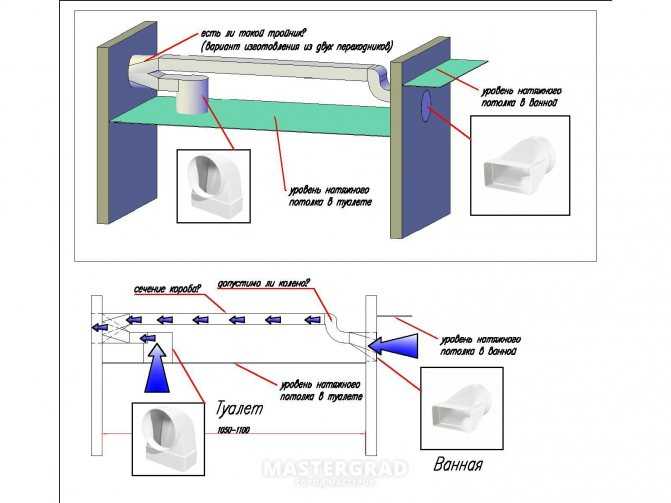

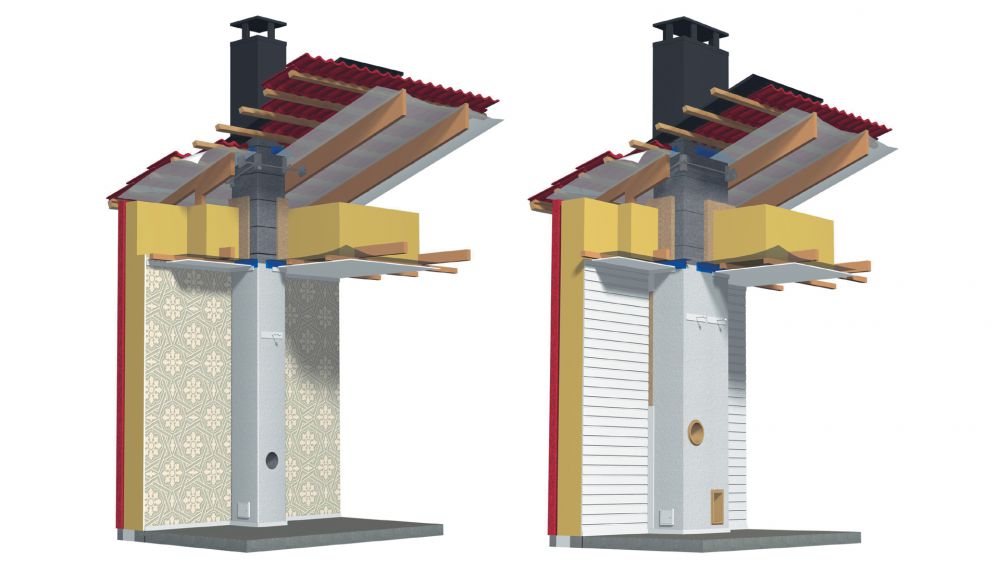

Вентиляционные каналы представляют собой важную конструктивную часть вентиляционной системы. Они размещаются во внутренних капитальных стенах дома – если проложить их в наружных, воздух будет остывать, и тяга исчезнет, а в каналах выпадет конденсат.

Все каналы отделены друг от друга; они сходятся вместе лишь в корпусе вытяжной трубы. Вне отапливаемых помещений вытяжную трубу следует утеплять. Для увеличения тяги в верхней части вертикальной вентиляционной трубы устанавливают дефлектор, который также защищает от мусора и осадков, уменьшает влияние погодных условий.

Вне отапливаемых помещений вытяжную трубу следует утеплять. Для увеличения тяги в верхней части вертикальной вентиляционной трубы устанавливают дефлектор, который также защищает от мусора и осадков, уменьшает влияние погодных условий.

Газоблоки представляют собой довольно хрупкий и влагопоглощающий материал, неподходящий для сооружения вентиляционных каналов. Поэтому внутренние перегородки в домах из газобетона выкладываются из кирпича – внутри них удобно прокладывать вентканалы для устройства вентиляции в жилых комнатах и на кухне. Также используются пластиковые трубы, которые прокладывают внутри перегородок. Самый распространенный диаметр труб составляет 130 мм.

Ошибочное расположение вентиляционных каналов может привести к отсыреванию стен, сквознякам, повышенной влажности в комнатах.

Вас может заинтересовать

Про дома из газобетона

Ошибки при строительстве дома из газобетона

Про дома из газобетона

Утепление дома из газобетона

Внешняя отделка загородных домов и коттеджей из газобетона

Про дома из газобетона

Срок службы дома из газобетона

Про дома из газобетона

Строительство загородных домов из пеноблоков и газобетона

Про дома из газобетона

Загородный дом из пеноблоков: компромисс между теплом и прочностью

Все похожие статьи

ЗАКАЗАТЬ ЗВОНОК

Заполните форму, чтобы мы могли связаться с Вами!

Введите имя

Введите номер телефона

Введите электронный адрес почты

Нажимая кнопку, вы соглашаетесь на обработку персональных данных

* Обязательные поля для заполнения формы

ЗАЯВКА ОТПРАВЛЕНА!

Ваша заявка отправлена, мы обязательно свяжемся

с Вами в ближайшее время

10 ошибок при возведении стен из газобетона

Сегодня мы расскажем об ошибках, которые чаще всего допускают при сооружении газобетонных частных домов. Казалось бы, откуда взяться ошибкам? Ведь технология устройства зданий из газобетона детально продумана, есть национальный стандарт по ним*, ведущие производители блоков, в частности Ytong, предоставляют подробные инструкции, блоки легко укладывать и обрабатывать. Тем не менее, культура строительства в нашей стране всё ещё «хромает на обе ноги», и неверные решения при работе с газобетоном, увы, не редкость.

Казалось бы, откуда взяться ошибкам? Ведь технология устройства зданий из газобетона детально продумана, есть национальный стандарт по ним*, ведущие производители блоков, в частности Ytong, предоставляют подробные инструкции, блоки легко укладывать и обрабатывать. Тем не менее, культура строительства в нашей стране всё ещё «хромает на обе ноги», и неверные решения при работе с газобетоном, увы, не редкость.

Негативные последствия этих ошибок – те же, что и в случае любой неправильно выполненной каменной кладки (из полнотелого кирпича, поризованной керамики, пенобетона и пр.). Главная проблема – трещины, которые распространяются по кладке. В принципе появление трещин, даже сквозных шириной до 2 мм в каменных наружных стенах, не считается признаком аварийного состояния здания**. Однако это может приводить к другим неприятностям:

- Распространение трещин по наружной и внутренней отделке. Может потребоваться дорогостоящий ремонт.

- Промерзание стен и, как следствие, увеличение затрат на отопление

- Ухудшение микроклимата в жилых помещениях.

- При самом неудачном исходе – нарушение целостности конструкции здания.

Появление трещин может быть вызвано целым рядом нарушений, допущенных строителями.

1. Ошибки при сооружении фундамента

Фундамент в виде железобетонной плиты

Кладка из газобетона – не самая прочная на изгиб. И если фундамент, на который она опирается, недостаточно жесткий и устойчивый, имеет существенные отклонения по геометрии, не соответствует типу грунта и рельефу местности на участке, то кладка может в каких-то местах прогнуться и треснуть. Чтобы этого не произошло, нужно грамотно проектировать и качественно выполнять фундамент. При его сооружении следует учитывать:

- Особенности грунта на участке: степень его пучинистости, уровень залегания грунтовых вод. Эту информацию можно получить только на основании инженерно-геологических изысканий. Метод «опроса соседей» крайне не точный, и полагаться на него нельзя.

- Специфику рельефа местности: наличие уклона, перепадов по высоте.

- Все нагрузки на основание. Их можно определить только с помощью расчёта, выполненного профессиональным конструктором.

Специалисты рекомендуют устраивать под газобетонным домом железобетонный фундамент. Хорошо работают малозаглубленные ленты или плиты, в том числе очень популярные сегодня утеплённая шведская плита (УШП) и утеплённый финский фундамент (УФФ, лента в сочетании с утепленными полами по грунту). Допустимы, помимо прочих, и фундаменты из блоков ФБС с обязательным обвязочным поясом по верхнему ряду, например, монолитным.

2. Ошибки при укладке первого ряда блоков

Выравнивание блоков первого ряда

Первый ряд блоков задаёт геометрию всей кладки. Если выложить его недостаточно ровно, с отклонениями от нужных высотных отметок, со смещёнными диагоналями, то исправить ошибки последующими рядами не получится. Наоборот, ошибки будут только нарастать.

Блоки первого ряда укладывают на обычный цементно-песчаный раствор толщиной не более 20 мм. Но это не означает, что раствором можно выровнять сильные перепады по высоте на плоскости фундамента. Допустимое отклонение от линии горизонта – 30 мм. Если оно больше, придётся выравнивать фундамент (за счёт подрядчика, некачественно выполнившего свою работу) и только затем начинать кладку.

Но это не означает, что раствором можно выровнять сильные перепады по высоте на плоскости фундамента. Допустимое отклонение от линии горизонта – 30 мм. Если оно больше, придётся выравнивать фундамент (за счёт подрядчика, некачественно выполнившего свою работу) и только затем начинать кладку.

Небольшие перепады по высоте между соседними в ряду блоками устраняют шлифовальной доской или рубанком. Ровность кладки контролируют с помощью лазерного или оптического нивелира.

Первый ряд блоков обязательно нужно обезопасить от капиллярного подъёма влаги через фундамент. Для этого между стеной и фундаментом предусматривают гидроизоляцию – битумные рулонные и обмазочные материалы, полимерцементные составы и др.

Подробнее о работе с газобетоном можно узнать на курсах по строительству из Ytong

3. Ошибки при выборе клеевого состава

Нанесение тонкошовного клеевого состава

Большая ошибка – возводить стены из газобетона с помощью обычного цементно-песчаного раствора, получая при этом ту же толщину шва, что и в традиционных каменных стенах – до 12 мм. Столь толстый шов приводит к существенным потерям тепла из дома, сводя на нет преимущество газобетона в энергоэффективности над другими каменными материалами. И наоборот, если использовать специальный клей для газобетона, толщина шва будет составлять всего 1-3 мм, теплопотери минимальны.

Столь толстый шов приводит к существенным потерям тепла из дома, сводя на нет преимущество газобетона в энергоэффективности над другими каменными материалами. И наоборот, если использовать специальный клей для газобетона, толщина шва будет составлять всего 1-3 мм, теплопотери минимальны.

Обычный раствор вместо клея выбирают люди, которые хотят сэкономить, но неправильно оценивают возможные затраты. Растворный шов толще клеевого в 4 раза и потому расход на него в 4 раза больше. Притом стоимость обычной цементно-песчаной смеси в 2 раза дешевле, чем клея. В итоге – двойная переплата за обычный раствор. Плюс более высокие затраты на его транспортировку.

Клей для тонкошовной кладки Ytong

Другая ошибка – использовать дешёвый клей вместо более дорогого, но рекомендованного производителем блоков. Чем опасен дешёвый? В нём может быть большое содержание трёхкальцевого алюмината, из-за которого состав оказывается не сульфатостойким. Такой клей может со временем выкрашиваться и вызывать растрескивание кладки по шву. В связи с чем Ytong рекомендует использовать только клей под собственной торговой маркой. Потому что этот состав протестирован в ведущих немецких лабораториях, и его качество не вызывает сомнений. Подробнее о клее Ytong можно узнать по ссылке

В связи с чем Ytong рекомендует использовать только клей под собственной торговой маркой. Потому что этот состав протестирован в ведущих немецких лабораториях, и его качество не вызывает сомнений. Подробнее о клее Ytong можно узнать по ссылке

4. Ошибки при перевязке блоков

Кладка должна выдерживать изгибающие и срезающие усилия. Для этого нужно правильно перевязывать соседние ряды блоков. Согласно российским нормам***, величина перевязки блоков высотой 250 мм должна составлять не менее 40% от высоты блока. То есть не менее 100 мм. Немецкие нормы, на которые ориентируется Ytong, ещё строже – не менее 125 мм. Притом запрещено использовать в кладке обрезанные элементы короче 50 мм. А обрезок большего размера допустимо располагать на удалении 125 мм от шва между блоками нижнего ряда. Неправильно выполненная перевязка чревата образованием трещин.

5. Ошибки при сопряжении несущих стен и перегородок

Сопряжение стен с помощью гибких связей

Недопустимо жёстко сопрягать несущие стены с перегородками, то есть перевязывать их блоками или, например, соединять обрезками арматуры, забитыми в стены. В месте такого сопряжения могут появиться трещины. Дело в том, что несущие и ненесущие стены нагружены по-разному и дают неодинаковую осадку. Чтобы компенсировать её, их сопряжение выполняют с помощью гибких связей (анкеров), допускающих небольшие деформации.

В месте такого сопряжения могут появиться трещины. Дело в том, что несущие и ненесущие стены нагружены по-разному и дают неодинаковую осадку. Чтобы компенсировать её, их сопряжение выполняют с помощью гибких связей (анкеров), допускающих небольшие деформации.

Перевязка блоками

Но друг с другом несущие стены (наружные и внутренние) и перегородки, напротив, должны соединяться жёстко – за счёт перевязки.

6. Отсутствие армирования в подоконных зонах

Армирование подоконной зоны

Вопреки расхожему мнению, кладку из качественного газобетона армировать не обязательно. Однако всегда следует армировать подоконные зоны, поскольку в углах проёмов концентрируются серьёзные напряжения, и их нужно «снять». Для этого в подоконном ряду боков устанавливают арматуру: она должна выступать за границы проёма с каждой стороны на расстояние не менее 50 см. Обычно применяют два прутка стальной (реже – композитной) арматуры диаметром 8-10 мм. Прутки укладывают в предварительно выполненные штробы, а затем заливают цементным раствором или клеем для газобетона. При монтаже арматуры в раствор сечение штробы должно быть не менее 40х40 мм, а при монтаже в клеевой состав достаточно сечения 20х20 мм. Каждую штробу выполняют на расстоянии 50-60 мм от края кладки. Также допустимо армировать базальтовыми или стекловолоконными сетками.

Прутки укладывают в предварительно выполненные штробы, а затем заливают цементным раствором или клеем для газобетона. При монтаже арматуры в раствор сечение штробы должно быть не менее 40х40 мм, а при монтаже в клеевой состав достаточно сечения 20х20 мм. Каждую штробу выполняют на расстоянии 50-60 мм от края кладки. Также допустимо армировать базальтовыми или стекловолоконными сетками.

Конструкция оконного проёма

Если же строители забыли про армирование подоконных зон, то, скорее всего, появления трещин в углах проёмов не избежать.

7. Разрывы в армопоясе

Отсутствие армопояса под кровлей приводит к появлению трещин

Нередко строители забывают про железобетонный армопояс, в частности, под перекрытием по деревянным балкам. Или допускают серьёзные ошибки при его устройстве. Например, в зоне крыши предусматривают армопояс только под мауэрлатом – брусом, который служит опорой для стропил. Но не делают его по фронтонам, то есть не замыкают его в неразрывный контур по периметру здания. В таком случае стропила распирают стены, и появляются трещины в кладке.

В таком случае стропила распирают стены, и появляются трещины в кладке.

Армопояс под мауэрлат

Вывод: необходимо продолжать армопояс по фронтонам, замыкая его.

Работы по усилению конструкции дома после его возведения

В крайнем случае – устранять распор за счёт дополнительных стоек под крышей.

Устройство армопояса при возведении здания

Армопояс нужен для распределения равномерной нагрузки на стены и фундамент здания. Армопояс устраивают в несущих стенах под перекрытиями и крышей. Обычно он представляет собой армированную железобетонную балку сечением не менее 100х100 мм. Эту балку сооружают, например, внутри U-образных газобетонных блоков или между стандартными блоками небольшой толщины (перегородочными). Чтобы дом не промерзал, армопояс закрывают с внешней стороны теплоизоляционными плитами (толщиной 30-50 мм), как правило, из пенополистирола.

8. Несущий железобетонный каркас в малоэтажном здании

Некоторые заказчики считают газобетон недостаточно прочным материалом и потому при строительстве двух- или трёхэтажного дома предусматривают несущий каркас из монолитного железобетона, который заполняют газобетоном. Это неоправданное и нерациональное усложнение. Кладка из газобетонных блоков является несущей стеной, и потому пользы от такого каркаса нет. А вот вред – ощутимый. Железобетонная конструкция оказывается масштабным мостиком холода, её требуется утеплять. Лишние бетонные работы (опалубка, армирование, раствор) в сочетании с дополнительным утеплением, – всё это значительные траты денег и времени, которые совершенно не нужны.

Это неоправданное и нерациональное усложнение. Кладка из газобетонных блоков является несущей стеной, и потому пользы от такого каркаса нет. А вот вред – ощутимый. Железобетонная конструкция оказывается масштабным мостиком холода, её требуется утеплять. Лишние бетонные работы (опалубка, армирование, раствор) в сочетании с дополнительным утеплением, – всё это значительные траты денег и времени, которые совершенно не нужны.

9. Паронепроницаемая наружная отделка

Разрушение отделки из-за применения паронепроницаемой штукатурки

Газобетон приходит на стройплощадку, имея повышенную влажность. Кроме того, он пропускает водяной пар, стремящийся из жилых помещений на улицу (чем ниже плотность блоков, тем выше их паропроницаемость). Большая ошибка – «запечатывать» стены из газобетона паронепроницаемой отделкой, например, цементной штукатуркой плотностью более 1300 кг/м3, тем более сразу после завершения кладочных работ. Стены не просохнут от строительной и производственной влажности, что обернётся снижением срока службы как самого газобетона, так и отделки.

Разрушение отделки из-за применения паронепроницаемой штукатурки

Последствия применения высокоплотной цементной штукатурки

Кроме того, не следует возводить кладку из облицовочного керамического кирпича вплотную к газобетонной стене: кирпич менее паропроницаем, чем газобетон. При сооружении такой облицовки оставляют вентиляционный зазор не менее 40 мм между ней и стеной. И обязательны гибкие связи из нержавеющей стали или стеклопластика между кирпичной и газобетонной кладками.

Крепление кирпичной облицовке к стене из газобетона

Другие популярные облицовочные материалы — декоративный бетонный камень и клинкерная плитка. Они также имеют низкую паропроницаемость, и если они будут закрывать более 25% площади фасада, то нужно предусматривать для них вентфасад с подсистемой.

Вентфасад поверх стены из газобетона

10. Паронепроницаемая теплоизоляция

Если же нужно утеплить газобетонные стены, то безопаснее всего применять паропроницаемую теплоизоляцию – из каменного или стеклянного волокна. А вот с полимерными теплоизоляционными материалами (ЭППС, ППС, ППУ, PIR), имеющими очень низкую паропроницаемость, всё сложнее. В принципе их можно использовать, но с рядом оговорок:

А вот с полимерными теплоизоляционными материалами (ЭППС, ППС, ППУ, PIR), имеющими очень низкую паропроницаемость, всё сложнее. В принципе их можно использовать, но с рядом оговорок:

Нельзя крепить их на свежую, не до конца высохшую кладку.

Толщина полимерного утеплителя должна обеспечивать не менее половины термического сопротивления ограждающих конструкций. Например, стену из блоков D500 толщиной 300 мм нужно утеплять плитами из экструдированного пенополистирола толщиной 100 мм и более.

Желательно теплоизолировать полимерными материалами дома, где в постоянном режиме работает приточно-вытяжная вентиляция, удаляющая из помещений избыточный водяной пар.

Подробнее о работе с газобетоном можно узнать на курсах по строительству из Ytong

* СТО НОСТРОЙ 2.9.136-2013

** Согласно СП 15.13330.2012

*** СТО НОСТРОЙ 2.9.136-2013

Ошибки при строительстве здания из газобетона

Как спроектировать бетонный колпак печи. Часть 1

Производители декоративных сборных железобетонных изделий имеют возможность изготавливать большее разнообразие изделий из одного основного материала, чем их коллеги из производителей камня или твердой поверхности. Пластичность и прочность цементных композитов приносят пользу производителям коттеджей, позволяя им сохранять способность формировать бесконечное количество изделий на заказ или полузаказ.

Пластичность и прочность цементных композитов приносят пользу производителям коттеджей, позволяя им сохранять способность формировать бесконечное количество изделий на заказ или полузаказ.

Давайте рассмотрим один пример. Вместо практичной опоры большинства производителей сборных железобетонных изделий, столешницы, мы вместо этого обсудим, как спроектировать, спроектировать, изготовить и установить бетонный колпак печи.

Рисунок 1 – Компоненты

1. ОПРЕДЕЛЕНИЕ ОСНОВНОГО КОМПОНЕНТА

На рисунке 1 показаны основные компоненты, из которых будет сконструирована вытяжка.

Молдинги (1) являются просто переходными компонентами. Они могут быть разной высоты и размеров. Они обеспечивают простоту изготовления и установки.

Эти молдинги могут быть изготовлены с использованием резиновых форм, состоящих из трех частей: одна 8-футовая ветвь, имеющая квадратную форму с обоих концов, и две 44-дюймовые возвратные части, обработанные для обеспечения плавного перехода литого материала и неограниченного движения для размещения любого размера. Они доступны через Surecrete Design Products или Infinicrete (компания, для которой я разрабатываю продукты), или они могут быть изготовлены на месте из резины или ПВХ.

Они доступны через Surecrete Design Products или Infinicrete (компания, для которой я разрабатываю продукты), или они могут быть изготовлены на месте из резины или ПВХ.

Самый крупный компонент — грудь (2). Он закрывает верхнюю часть компонентов внутренней вентиляции и воздуховодов. Воздуховод во многих районах страны должен быть жестким, поэтому полезно запланировать установку воздуховодов другим подрядчиком одновременно с установкой вытяжки. Вентиляционная установка устанавливается краснодеревщиком, подрядчиком или техником по вентиляции после установки коллектора, а воздуховод, если он жесткий, устанавливается перед грудью.

Грудной компонент лучше всего отливать и устанавливать как единое целое, чтобы обеспечить полную целостность детали. Если желателен внешний вид отдельных блоков для груди, сохраните единый структурный компонент и шлифуйте соединительные линии в грудь.

Следующим и наиболее сложным компонентом является заголовок (3). Этот коллектор является конструктивно наиболее важным компонентом и содержит элементы вентиляции. Крайне важно, чтобы все соображения и стандарты качества изготовления были соблюдены при его литье. Если колонны поддерживают жатку, вес вытяжки ложится на стойки, а не на жатку, и в этом случае жатка более устойчива и не требует тросов для поддержки.

Крайне важно, чтобы все соображения и стандарты качества изготовления были соблюдены при его литье. Если колонны поддерживают жатку, вес вытяжки ложится на стойки, а не на жатку, и в этом случае жатка более устойчива и не требует тросов для поддержки.

Самым нижним компонентом вытяжки, крепящейся во всю стену, являются кронштейны (4), которые носят исключительно декоративный характер. В отличие от колонн, несущих нагрузку габаритной вытяжки на столешницы, кронштейны лучше всего подходят для визуально-декоративной составляющей. Эти кронштейны устанавливаются с помощью клея и удерживаются на месте с помощью шурупов для каменной кладки изнутри коллектора, а также шурупов для гипсокартона снизу кронштейна.

Рисунок 2 – Компоненты внутреннего колпака и кабельные опоры

2. ПРОЕКТИРОВАНИЕ ВЕНТИЛЯЦИОННОЙ ШАХТЫ И ВЫБОР УСТРОЙСТВА

Теперь мы идентифицировали модульные компоненты конструкции сборного капота и их взаимное расположение. Мы можем начать процесс проектирования.

Первым этапом проектирования вытяжки является вентиляционная установка. Схема может быть указана вами, или вы можете следовать указаниям дизайнера или архитектора. Однако при изготовлении продуктов, подходящих для других материалов или компонентов, вы должны понимать основные требования к указанным компонентам, чтобы вы могли лучше обслуживать своих клиентов и быть знающим ресурсом, который может решать проблемы.

Вентиляционная установка, как правило, устанавливается подходящим подрядчиком, имеющим лицензию и страховку для данного вида работ. Плоская панель, поддерживающая вентиляционную установку, обычно предоставляется подрядчиком и устанавливается вместе с вентиляционной установкой, хотя она также может быть изготовлена из бетона. Ваша работа состоит в том, чтобы изготовить детали и установить их, а не быть мастером на все руки. Тем не менее, это не отменяет вашей необходимости понимать и обучаться установке вентиляционной установки, чтобы вы могли создавать продукты, удобные в использовании для людей, которые их определяют и устанавливают. Упрощая их работу, вы получаете больше работы.

Упрощая их работу, вы получаете больше работы.

При выборе вентиляционной установки необходимо учитывать несколько основных моментов. Наиболее очевидным является количество кубических футов в минуту (CFM) воздуха, которое устройство будет всасывать при вытягивании дыма и жира из плиты. Рекомендуемый объем составляет 100 CFM на 10 000 британских тепловых единиц (BTU). Таким образом, для горелки мощностью 20 000 БТЕ требуется вентиляционная установка мощностью 200 кубических футов в минуту.

Размер комнаты также имеет значение. Подумайте о комнате шириной 8 футов, длиной 10 футов и высотой 8 футов, что соответствует 640 кубическим футам воздуха. Вентилятор должен будет перемещать весь этот воздух не менее 15 раз в час, поэтому умножьте количество воздуха (640 кубических футов) на 15, чтобы получить в общей сложности 9.600 кубических футов воздуха перемещается в час. CFM измеряется в минутах, поэтому разделите 9600 на 60. Ваша исходная точка для мощности вытяжки — 160 CFM.

Наконец, измерьте спертый воздух в воздуховоде, который должна преодолеть вытяжка. Используйте значения из Таблицы корректировки длины воздуховода (справа на следующей странице), чтобы скорректировать свои измерения для истинной длины воздуховода и рассчитать CFM, необходимый для вашего воздуховода.

В нашем примере у нас есть простой участок воздуховода, который представляет собой 4 фута 6-дюймовой прямой трубы, 9Колено 0 градусов, участок прямой трубы длиной 3 фута и заглушка. С поправкой получается: 7 футов прямой трубы, плюс 20 футов на колено, плюс 40 футов на заглушку, всего 67 футов, что соответствует 67 кубическим футам в минуту.

Добавьте этот результат к общему количеству кубических футов в минуту (360 кубических футов в минуту плюс 67 кубических футов в минуту), чтобы получить рассчитанный рейтинг кубических футов в минуту для вашей вытяжки, равный 427 кубических футов в минуту. Чтобы соответствовать требованиям, вам необходимо установить в вытяжку вентилятор мощностью не менее 430 кубических футов в минуту или выше. (Примечание: на длину воздуховода может влиять расположение вентилятора.)

(Примечание: на длину воздуховода может влиять расположение вентилятора.)

Таблица регулировки длины воздуховода

Гладкий металлический воздуховод: Фактическая длина воздуховода x 1

Гибкий алюминиевый воздуховод: Фактическая длина воздуховода x 1,25 (для воздуховода шириной 4 дюйма) / Фактическая длина воздуховода x 1,50 (для воздуховода шириной 6 дюймов)

Гибкий изолированный воздуховод: Фактическая длина воздуховода x 1,50 (для воздуховод шириной в дюйм) / Фактическая длина воздуховода x 2,00 (для воздуховода шириной 6 дюймов)

Заглушки для стен и крыши: 30 футов для каждой заглушки (для воздуховода шириной 4 дюйма) / 40 футов для каждой заглушки (для воздуховода шириной 6 дюймов)

Отводы и повороты: 15 футов на каждый (для воздуховода шириной 4 дюйма) / 20 футов на каждый (для воздуховода шириной 6 дюймов)

Конструкция капота обеспечивает достаточно большое пространство для большинства устройств. Однако больший размер обеспечивает более тихую установку и более эффективное удаление дыма. Отдельно от вентиляционного кожуха можно установить линейный или выносной вентиляторный блок. Этот корпус будет содержать кожух колпака из нержавеющей стали с элементами управления и фильтрами. В этом случае вентилятор может находиться в отдельном месте, что позволяет устройству перемещать больше кубических футов в минуту и работать тише.

Отдельно от вентиляционного кожуха можно установить линейный или выносной вентиляторный блок. Этот корпус будет содержать кожух колпака из нержавеющей стали с элементами управления и фильтрами. В этом случае вентилятор может находиться в отдельном месте, что позволяет устройству перемещать больше кубических футов в минуту и работать тише.

Многие устройства не перемещают указанный объем воздуха, поскольку отсутствуют стандарты проверки фактического объема воздуха, перемещаемого в конечной установке.

Зона захвата вентиляционного блока — это пространство, которое находится непосредственно под вентиляционным отверстием. Брошь коллектора находится ниже места, где установлено вентиляционное отверстие, поэтому пространство для захвата над ним внутри области фильтра позволяет удерживать дым до тех пор, пока он не будет выпущен. Вентиляционная установка устанавливается на обшивку, либо на плиту из стеклопластика с нужным вырезом, либо на фанерную плиту из ламината Formica. Доска обычно покрыта металлическим ламинатом.

Теперь, когда вы выбрали вентиляционную установку и определили размер, который вы должны учесть, вы можете спроектировать вытяжку. Вы также должны выяснить, как будет проходить вентиляционное отверстие, и начертить его на чертеже.

3. НАНЕСИТЕ ЭСКИЗ ВЫТЯЖКИ И ЕЕ РАЗМЕРЫ

Начав с устройства на желаемой высоте и вентиляционного выхода через потолок или стену, вы можете нарисовать вытяжку вокруг компонентов. Обязательно найдите шкафы на чертеже.

После того, как набросан капот и определены его приблизительные размеры, вы готовы сделать рабочие чертежи для изготовления.

Рис. 3. Схема базовой конструкции формы коллектора 4. РАЗБОРКА КОЛПАКА ДЛЯ ОТЛИВКИ ЕГО ЧАСТЕЙ

Теперь нарисуйте трехмерную карту различных деталей, которые вы будете отливать и собирать для вытяжки.

Основной компонент, коллектор, должен быть изготовлен как единое целое и допускать болтовое крепление к блокировке, а также усиление для прокладки кабелей. Должен быть обеспечен достаточный зазор для укладки материала.

Должен быть обеспечен достаточный зазор для укладки материала.

Ваши слепки могут быть «многогранными». Это означает, что форма разбирается для распыления лицевой смеси и снова собирается, так что вся деталь становится монолитной и достаточно прочной, чтобы поддерживать себя и другие компоненты.

На рисунках 3 и 4 показано, как ваши детали подходят друг к другу.

Обратные панели (A) соединяются с поверхностью коллектора (B). Эти панели пресс-формы являются независимыми, поэтому, если на возвратных панелях есть вставки или рельефные рельефы, вы можете извлечь их из формы без повреждений.

Рисунок 4Выбивка бровей (C) задает дугу или относительную форму нижней части заголовка. Он крепится к лицевой стороне заголовка и является съемным.

Панель возврата коллектора (D) устанавливает высоту вентиляционной установки.

Задние углы на рисунке 3 будут идентичны заднему углу литого коллектора, изображенному на рисунке 4. Боковые внутренние возвратные панели (F) и задняя внутренняя возвратная панель (E) являются складными и завершают внутреннюю часть примыкающая к вентиляционной установке зона. Задняя часть коллектора между возвратными панелями (A) и боковыми внутренними возвратами (F) будет иметь поддерживающую вставку из пенопласта, которая позволит всей задней части коллектора стать монолитной, полностью законченной задней панелью.

Задняя часть коллектора между возвратными панелями (A) и боковыми внутренними возвратами (F) будет иметь поддерживающую вставку из пенопласта, которая позволит всей задней части коллектора стать монолитной, полностью законченной задней панелью.

Опять же, на рис. 4 показан задний угол литого заголовка. (G) — это небольшая панель, созданная путем вставки пены для отливки монолитной задней панели. Вся задняя часть отлита из холста в два слоя, соединяющих возвратные панели (A) и (E) заднюю возвратную панель. 4-дюймовый возврат в верхней части лицевой стороны жатки (B) усилен сеткой. и арматурный стержень встроен в первые 1 1/2 дюйма возвратной грани коллектора. Арматурный стержень может быть более легким, тонким и подходящим стержнем из базальтовой арматуры (продается компанией Surecrete Design Products).

Верхняя часть пресс-формы возвратной панели коллектора (D) (деталь на рис. 3, определяющая высоту вентиляционной установки) позволяет наносить цемент до ее края, а также на части (E) и ( Ф).

5. МОДЕЛИ ГРУДКИ

На этих двух диаграммах показана форма груди и ее изображение в разобранном виде. Форма для груди (C) может быть изготовлена из рифленой доски или ребристой фанеры и покрыта Formica. Используя эту технику, вы можете сделать многоразовую модульную форму для груди. Форма позволяет изготавливать груди разной ширины, а нижнее 4-дюймовое расширение позволяет регулировать высоту.

Справа к слепку груди прилагаются два слепка для возврата груди (A). На рисунке также есть готовая грудь (B).

Форма груди на изображении лица в разобранном виде выше начинается с базовой платы формы груди (M). Это основа, на которой вы будете делать многоразовый слепок груди. Шаблоны ребер формы груди (K) усиливают основу формы груди по высоте груди и создают форму груди. Сохраните исходную выкройку, чтобы ее можно было использовать для изготовления ребер для возвратных форм для груди, которые вы можете или не можете выбрать, чтобы сделать то же самое.

Нижняя направляющая формы для груди (J) и верхняя направляющая формы для груди (I) используются для усиления базовой доски по всей ее длине, удержания квадрата реберного рисунка и создания платформы, к которой можно привинтить опорную пластину для грудной клетки (D ) и верхнюю пластину груди (H). Оба эти компонента имеют две функции, одна из которых предназначена для удержания форм для возврата груди (A) на месте и закрепления, и их можно использовать в качестве поверхности формы для литья.

Пластина-наполнитель для груди (F) изготовлена из пены или другого наполнителя. Он строго используется для регулировки высоты всей детали и может быть необходим в вашем дизайне. Переходная поверхность молочных желез (G) удлиняет основание груди, чтобы можно было выполнить адаптацию по высоте. Он также создает перпендикулярный переход к нижнему молдингу, на который он будет опираться. (Вспомните рисунок 1.)

6. НАКЛАДКА КОРОНКИ

Переходным элементом является молдинг коронки. Это отдельная часть, которая позволяет предложить еще один декоративный компонент, не усложняя формы. Это также дает вам возможность предлагать различные детали, сохраняя целостность всей системы. Формы могут быть изготовлены из ПВХ или резины или куплены в Infincrete.

Это отдельная часть, которая позволяет предложить еще один декоративный компонент, не усложняя формы. Это также дает вам возможность предлагать различные детали, сохраняя целостность всей системы. Формы могут быть изготовлены из ПВХ или резины или куплены в Infincrete.

Формы вставляются друг в друга, и самая длинная центральная форма остается неподвижной. Это позволяет использовать любую ширину и глубину. Эта часть обработана вручную на внутренней стороне и покрыта пеной, поэтому она легкая. Алюминиевые уголки делают позиционирование форм на плинтусе прямым и легко устанавливаемым.

7. ДЕКОРАТИВНЫЕ КРОНШТЕЙНЫ

Теперь, когда формы основных компонентов готовы, пришло время заняться декоративными кронштейнами. Их можно изготовить разными способами, но самый быстрый — это пена, выкройка, фрезер и облицовочная лента. Этот метод можно использовать для изготовления ряда форм и полезных предметов.

Допустим, нам нужен кронштейн шириной 4 дюйма — тогда мы собираемся отлить две половинки шириной 2 дюйма. Вы начинаете с рисования формы кронштейна на бумаге или прямо на куске материала толщиной 1/4 дюйма, обычно это фанера Луан, поскольку она легко доступна в большинстве магазинов. Если вы рисуете на бумаге, используйте контактный клей, чтобы прикрепить рисунок к фанере. В любом случае, имейте в виду, что размер шаблона должен соответствовать толщине фрезы, потому что нам нужна внешняя форма, которую мы рисуем.

После того, как вы вырезали шаблон и отшлифовали его до гладкости, вам необходимо прикрепить его к пене, которую вы будете фрезеровать. Два винта будут держать его достаточно. Просверлите отверстие, чтобы вставить фрезу в пенопластовый блок. Деталь можно выточить из двух половинок и собрать с помощью облицовочной ленты. Не забудьте аккуратно профрезеровать фанерный рисунок, чтобы пенопласт был чистым и гладким. Две противоположные половины должны быть соединены вместе, чтобы быть уверенными, что две отлитые половины будут идеально подходить друг к другу после завершения. Используйте мелкую наждачную бумагу, чтобы выровнять пенопластовые формы, если это необходимо. Если вы хотите получить квадратные края, их нужно аккуратно обрезать бритвенным станком или его эквивалентом, потому что фрезер оставит свой радиус на краю.

Используйте мелкую наждачную бумагу, чтобы выровнять пенопластовые формы, если это необходимо. Если вы хотите получить квадратные края, их нужно аккуратно обрезать бритвенным станком или его эквивалентом, потому что фрезер оставит свой радиус на краю.

Нанесите 2-дюймовую облицовочную ленту на внутреннюю сторону формы, чтобы сделать поверхность гладкой и чистой.

Этот набор последовательностей проектирования и компоновки пресс-формы представляет собой первую половину статьи, состоящей из двух частей. Изготовителю необходимо будет заполнить множество деталей, чтобы обеспечить комплексный дизайн. Эта информация довольно широка, и многие шаги не изложены в подробных деталях.

Большая часть навыков и понимания, необходимых для выполнения этого типа проекта, предполагается, и этот план предлагает только понимание всего процесса.

Есть еще вопросы по вашему проекту?

- Вопрос*

- У вас есть фото проекта, которым вы хотели бы поделиться с нами?

Перетащите файлы сюда или

Допустимые типы файлов: jpeg, jpg, gif, png, pdf, макс.

размер файла: 50 МБ.

размер файла: 50 МБ.Допустимые форматы: jpeg, jpg, gif, png, pdf

- Имя

- Фамилия

- Ваша роль*

0003

- Электронная почта*

- Телефон

- Примечание. Некоторые вопросы будут опубликованы анонимно, а ответы на них будут опубликованы в конце этой статьи, чтобы поделиться ими с другими читателями.

Как спроектировать, отлить и установить бетонный колпак печи. Часть 2

Прежде чем мы приступим к литью капюшона, давайте рассмотрим пару очень важных предварительных шагов, которые нам нужно сделать заранее.

Чтобы построить наши пресс-формы, мы должны знать, какой тип воздуходувки нам нужен, что дает нам параметр, которому нужно следовать в отношении размера.

Во-вторых, нам нужно знать пространство, в котором должна поместиться вся вытяжка. Сюда входят шкафы, плита, ширина, высота и так далее. Это можно считать внешней структурой капота.

Следующим логическим компонентом будет внутренняя несущая стеновая конструкция, которая на самом деле не является частью вытяжки. Нам нужно, чтобы подрядчик установил блокировку, чтобы учесть вес, и предоставил установщику / строителю указанные компоненты до закрытия стены, укладки плитки или других конструкций. На схеме слева (над заголовком статьи) показано, как указать блокировку в стене для используемого нами дизайна.

Другим дополнительным механизмом поддержки является настенный кронштейн, используемый для поддержки плавающих туалетных столиков. Это может обеспечить структуру, необходимую для ношения не только заголовка, но и груди. Вы просто укажете места по-другому, и кабели на этом этапе не нужны.

На блок-схеме должна быть показана вся площадь, которая представляет собой минимальное требуемое покрытие, а блокировка должна быть указана как материал «двойной толщины», который ввинчивается в опорные шпильки. Вес всей конструкции должен поддерживаться блокирующими материалами. Блокировка для коллектора будет принимать 3/8-дюймовые болты с запаздыванием, кронштейну потребуются винты для гипсокартона для поддержки и стабилизации, а передняя часть коллектора будет поддерживаться тросами, которые прикрепляются к верхнему блоку внутри груди.

Вес всей конструкции должен поддерживаться блокирующими материалами. Блокировка для коллектора будет принимать 3/8-дюймовые болты с запаздыванием, кронштейну потребуются винты для гипсокартона для поддержки и стабилизации, а передняя часть коллектора будет поддерживаться тросами, которые прикрепляются к верхнему блоку внутри груди.

Эти чертежи должны быть представлены вместе с проектами, а также должны быть изложены ожидания ответственного за блокировку.

Несколько деталей о литье

Отделка капота должна соответствовать сложности этого приложения. Ожидание конечного результата и то, как вы справитесь с ошибками в отделке, отверстиями, наплывами и другими недостатками, особенно с учетом того, что форма собирается во время распыления, затрудняют получение идеального кремового покрытия. Рекомендуется использовать текстурированную отделку, такую как фирменная отделка из известняка J&M Lifestyles, использованная в этой статье. Вторичные и третичные уровни обработки, такие как окрашивание, глазурование, окрашивание кислотой, повреждение и микротопинг после литья, дают изготовителю невероятный уровень безопасности и возможность спасения в случае ошибок или случайных дефектов.

Многие компоненты этого капюшона довольно просты, а уровень понимания и сложности довольно низкий, поэтому мы рассмотрим каждую часть по уровню сложности, начиная с самого простого. Мы будем объяснять нанесение гипса с использованием продукта GFRC в мешках от SureCrete Design Products, чтобы избежать необходимости объяснять состав смеси. Мы будем использовать материал, который очень хорошо подходит для адаптации и обладает превосходными характеристиками при воздействии огня и тепла. Традиционные модифицированные акрилом цементы GFRC не так стабильны при высоких температурах, как цементы, модифицированные неакриловыми добавками, и они не подходят для несущих конструкций и требуемой прочности на сжатие.

1. Кронштейны для литья

Кронштейны представляют собой простые формы, фактически две половинки, которые представляют собой полностью готовый компонент толщиной 4 дюйма. Эта форма может быть отлита как единое целое, если две половинки соединяются вместе, а задняя часть формы остается открытой, чтобы можно было залить заливочную смесь Surecrete Xtreme. Этот метод добавит вес готовому изделию в целом, но будет быстрее отливаться.

Этот метод добавит вес готовому изделию в целом, но будет быстрее отливаться.

Другим важным моментом является отделка. Этот общий дизайн капота потребует прочности смеси с высоким содержанием волокон, а сложные формы не могут быть отлиты с использованием форм «B». Итак, чтобы создать детали, соответствующие отделке других компонентов, например, шапки и грудки, нам нужно сначала распылить лицевую смесь в формы, соединить две половинки вместе, зачистить швы, а затем залить отливку. смешивание.

На осевой линии кронштейнов имеется архитектурная деталь, ограничивающая выступ шва. Его можно формовать, вырезать вручную или шлифовать после отливки.

При раздельном литье две половинки соединяются перед отделкой с помощью уретанового клея, такого как PL Premium. Следите за тем, чтобы клей не растекался по поверхности, нарушая отделку поверхности брекетов. Уретановые клеи полезны при склеивании цементных изделий, поскольку они расширяются и хорошо прилипают к поверхностям, на которых присутствует влага.

2. Молдинги

Молдинги являются отдельными переходными элементами конструкции капота. Они добавляют глубину, поддерживают контекст дизайна (в данном случае традиционный дизайн с более изысканной визуальной эстетикой), делают каждую отдельную часть более управляемой и меньшей, а также позволяют регулировать общую высоту.

Используемые здесь формы представляют собой формы с уретановым кожухом, доступные через Infinicrete, компанию, для которой я занимаюсь разработкой продуктов. Эти литые компоненты могут быть изготовлены с использованием полиуретановых форм изготовителя или формованных форм из ПВХ. Вы даже можете заменить дерево в качестве одноразового материала. Эта конструкция позволяет разнообразить применение пресс-форм.

Размеры всех компонентов регулируются, и единственным компонентом, который соответствует размеру фактического капюшона, является панель Header Face. Это единственная нерегулируемая поверхность пресс-формы. Ценность изготовления вытяжки таким образом заключается в том, что последующие затраты на пресс-форму очень малы, даже при различных размерах.

Это единственная нерегулируемая поверхность пресс-формы. Ценность изготовления вытяжки таким образом заключается в том, что последующие затраты на пресс-форму очень малы, даже при различных размерах.

Основная форма представляет собой 8-футовый профиль, который держится вертикально на лицевой стороне основной формы (обычно из фанеры с облицовкой из меламина или архитектурного бетона) с помощью стального или алюминиевого уголка. Две боковые формы также удерживаются на месте с помощью углов, а конец каждой боковой формы обрезан так, чтобы плотно прилегать к лицевой форме без использования силикона.

Эти три элемента подходят для формовки любого размера в виде монолитной U-образной детали шириной до 8 футов и глубиной 40 дюймов. На рисунках на этой странице показано, как внутренняя часть молдинга имеет упоры для отделки и как пена используется для поддержки материала GFRC для снижения общего веса.

Молдинг имеет небольшой вес, особенно тот, что сверху капота. Важными областями, которые следует учитывать, являются концы, которые соприкасаются со стеной на переходном молдинге между Коллектором и Грудью, так как это место, где Грудка будет поджиматься, поэтому вес переносится только на болтовую часть Коллектора, а не на переднюю секцию кабеля. .

.

3. Грудь

После того, как вы построили форму для груди, литье несложно. Грудь будет зафиксирована и поддержана как минимум в двух местах. Верхний возвратный фланец будет нести вес и будет привинчен к внешнему блоку, который будет вставлен в шпильки в стене. В верхней части рекомендуется связать щелочестойкий стекловолоконный холст.

Толщина защитного комбинезона должна быть полностью из стеклопластика. Он должен быть толщиной 1/2 дюйма и толщиной до 3/4 дюйма в верхней части грудки. Все точки подключения к стене должны иметь фланцы для стабильности размеров и опоры. Эти фланцы также могут обеспечить большую площадь поверхности, на которой вы можете использовать акриловую мастику для приклеивания груди к основанию, обычно гипсокартону. Основание груди, где оно встречается с промежуточным молдингом, — это место, где прокладки будут нести вес груди на стене. Сетка на двух сторонах груди позволит увеличить прочность крепления к стене. Эти области будут отлиты толще, от 3/4 дюйма до 1 дюйма, и винты для гипсокартона № 8 прикрепят верхнюю часть груди к внешней блокировке.

Смесь для лицевой стороны обеспечивает равномерную отделку. Вы будете использовать датчики, чтобы поддерживать постоянную и правильную толщину повсюду. На схеме ниже показано, как сделать манометр. Также допускается использование холста по всему грудному компоненту.

4. Заголовок

Заголовок является сложным компонентом. Пространства, необходимые для поддержки и размещения воздуходувки и блока фильтрации, в сочетании с конструкционными потребностями создают небольшие и сложные области, которые сложно разместить в монолитной части. Для этого потребуется легко разбираемая форма для распыления лицевого слоя, что позволит получить монолитную отделку конечной детали.

После распыления различные поверхности формы должны быть изготовлены таким образом, чтобы сборка была быстрой и простой, чтобы лицевую смесь можно было зачистить на швах.

Еще одно преимущество использования продуктов серии SureCrete Xtreme заключается в том, что в смеси нет ни акрила, ни отвердителей. Почти невозможно «потерять» смесь, проблема, вызванная ограничениями по теплу и времени для цементов, модифицированных акрилом, которые могут привести к растрескиванию лицевой смеси и расслоению между слоями.

Почти невозможно «потерять» смесь, проблема, вызванная ограничениями по теплу и времени для цементов, модифицированных акрилом, которые могут привести к растрескиванию лицевой смеси и расслоению между слоями.

При снятии отдельных панелей необходимы приводки для выравнивания лицевых поверхностей, чтобы не повредить напыленную лицевую смесь во время сборки.

Вы также должны учитывать участки, на которые будет распыляться смесь для лица, и, если они не будут замаскированы, они не позволят плесени плотно закрыться.

На диаграммах на этой странице показаны этапы процесса и фотографии пресс-формы с приводками для дюбелей.

Обработка жатки имеет решающее значение. Распределение армирования и проверка применения GFRC, обеспечивающие высочайший уровень качества изготовления, — вот что делает эту конструкцию функциональной.

В следующем выпуске Concrete Decor Джефф Кудрик расскажет о процедуре установки вашей новой бетонной вытяжки. В предыдущем выпуске он рассказал о дизайне капота.