Соединение СИП с медным кабелем

Соединение проводов с жилами из разнородных металлов – это процесс довольно простой. Как и при осуществлении электромонтажных работ любого характера, здесь необходимо соблюдать определенные требования безопасности и следовать рекомендациям специалистов.

Как соединить СИП с медным кабелем?

Это, пожалуй, один из самых актуальных вопросов для людей, занявшихся работами с электропроводкой. Не секрет, что в нашей стране сейчас активно развивается частное строительство. Причем многие по ряду обстоятельств предпочитают все работы проводить своими руками. Это относится и к электромонтажным процедурам.

Прокладка электросетей для частных домов или хозпостроек чаще всего осуществляется с использованием самонесущих силовых изолированных проводов (СИП кабелей), которые обладают массой преимуществ именно для монтажных работ. Основные достоинства СИП проводов:

- безопасность – электромонтажные работы могут проводиться своими руками.

- надежность – СИП провода обеспечивают устойчивую передачу тока в любых условиях

- эксплуатационные характеристики – кабели такого типа можно использовать в различных погодных условиях, при любых температурах. Они достаточно прочны, чтобы выдерживать сильные порывы ветра, и выполнены из особых материалов, сохраняющих гибкость и эластичность при сильных морозах

И, конечно, немаловажным фактором является то, что СИП провода можно соединять с кабелями других видов, имеющих жилы из разнородных металлов.

Способы соединения СИП провода с медным неизолированным кабелем

СИП провода сегодня считаются самыми доступными и надежными для прокладки частных электрических сетей.

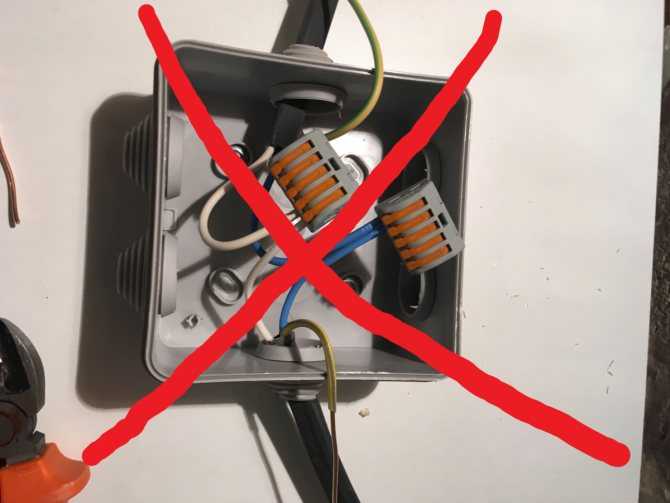

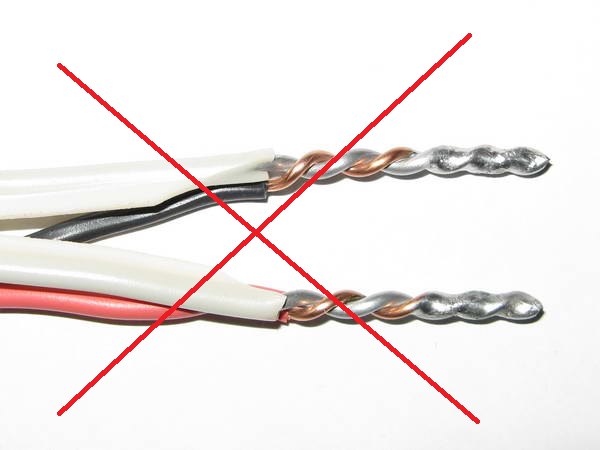

В частности, не рекомендуется соединять СИП кабель с голым медным проводом через метод скрутки – это не только не обеспечит качественную передачу тока по проводам, но и может спровоцировать довольно серьезную угрозу. Если соединить между собой алюминиевую жилу СИП кабеля и голый неизолированный провод из меди, может возникнуть короткое замыкание, что приведет к возгоранию.

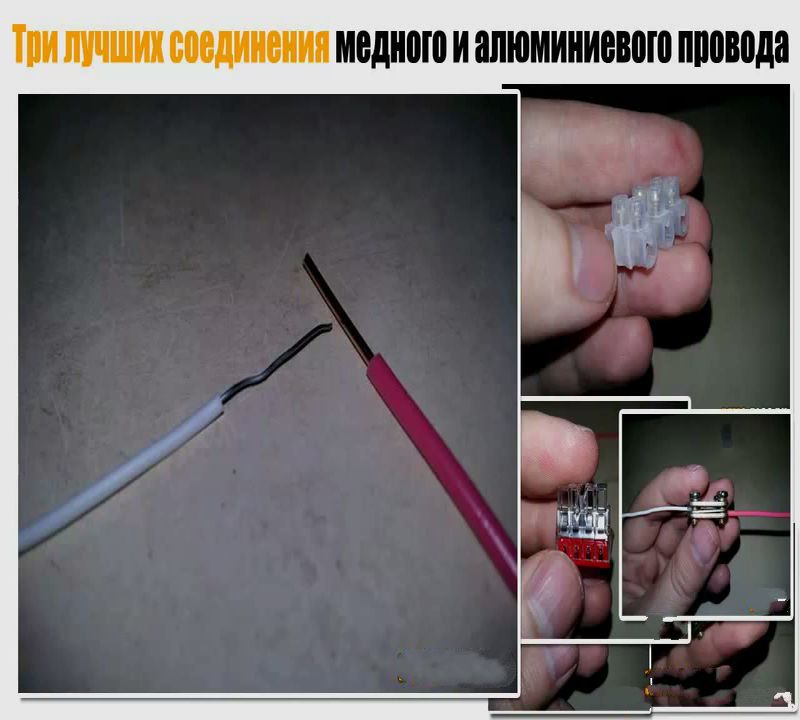

Существуют более надежные и безопасные способы соединения СИП кабеля с проводами из меди. Наиболее распространенными и простыми являются следующие варианты:

- соединение проводов с помощью клемм

- использование для соединения ответвительных сжимов

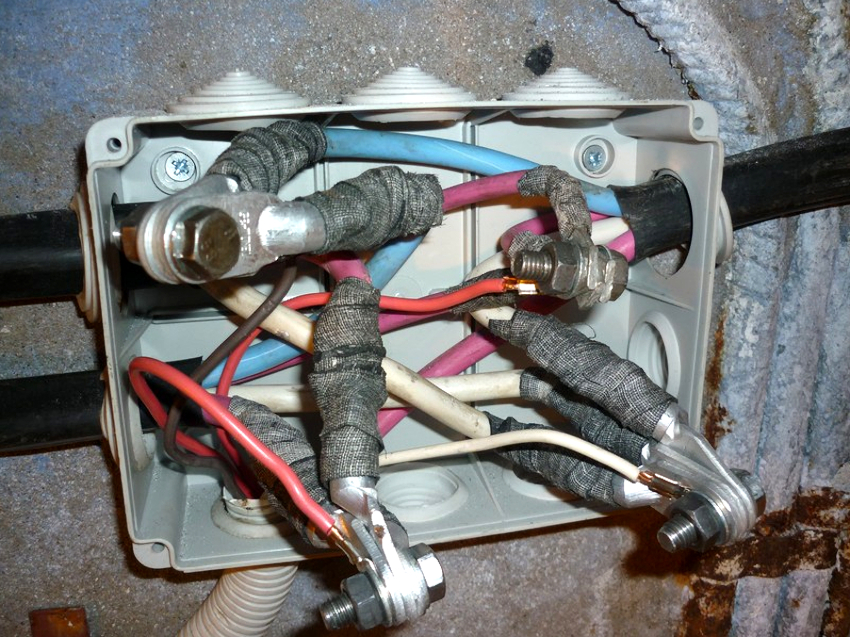

- применение болтов, шайб и гаек

Каждый из перечисленных способов считается относительно простым и может быть использован для соединения провода из алюминия с голым проводом из меди. Достаточно следовать инструкциям.

Достаточно следовать инструкциям.

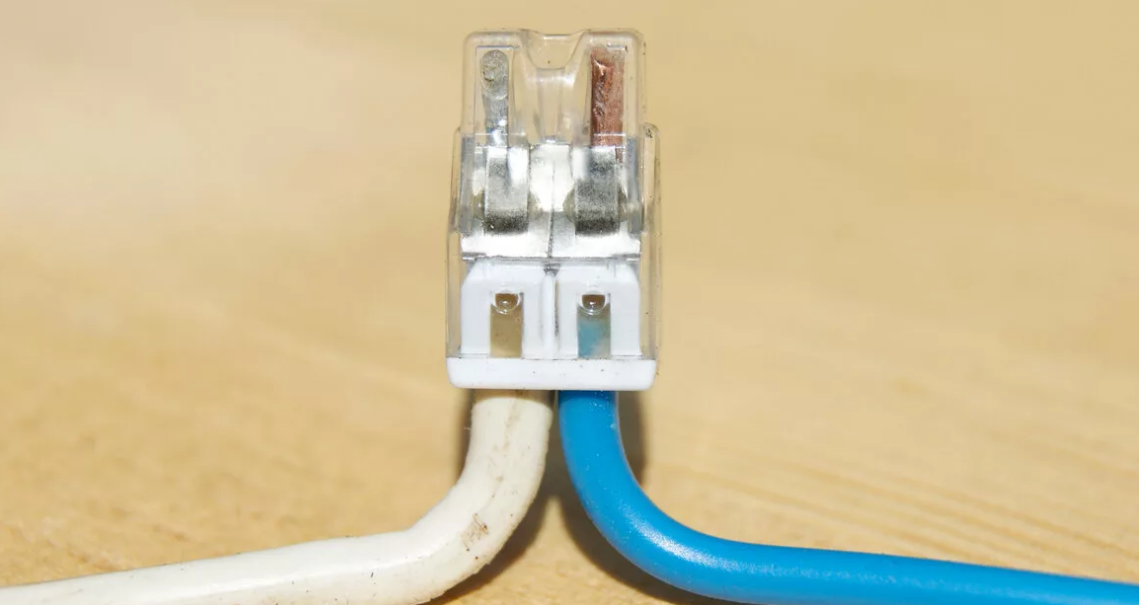

Соединение СИП кабеля с медным проводом при помощи клемм

Если вам необходимо соединить СИП кабель с медным голым неизолированным проводом в домашних условиях, а вы не хотите (либо не имеете возможности) обращаться к специалистам – купите пружинные клеммы. Они стоят недорого, но позволяют соединить провода с жилами из разнородных металлов быстро и безопасно.

Сам процесс соединения проводов проходит в несколько этапов:

- с провода снимается изоляция

- оголенная жила вставляется в специальное отверстие в клемме

- жила фиксируется пружиной

Соединение проводов с жилами из разнородных металлов проблематично не из-за качественных характеристик материалов или сложности процесса, а потому, что алюминий и медь имеют различную степень окисления: алюминий окисляется практически моментально при соприкосновении с внешними факторами, а медь делает это очень медленно. В результате в месте соединения образуется пленка, которая препятствует созданию надежного контакта.

Пружинные клеммы производятся из специального материала, который обработан пастой, предотвращающей окисление проводов, что обеспечивает надежное соединение и устойчивый контакт между ними.

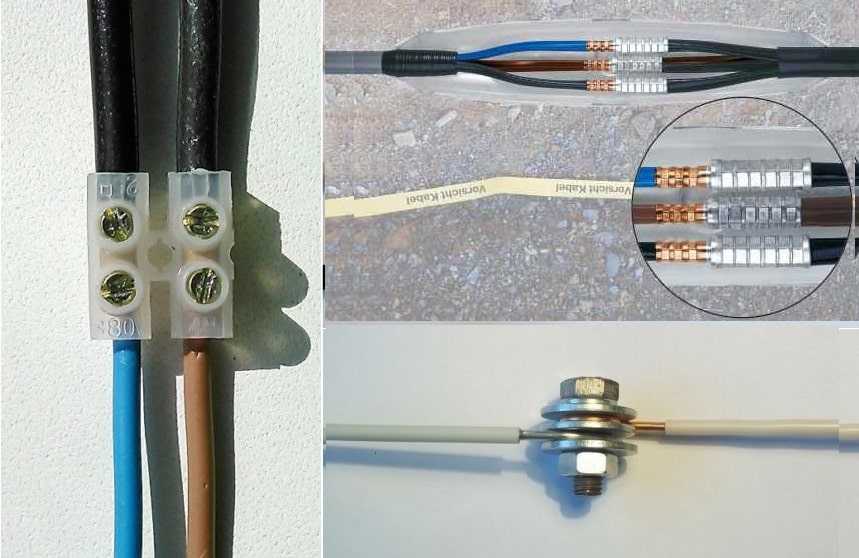

Соединение СИП кабеля и медного провода с помощью ответвительных сжимов

Ответвительные сжимы в простонародье называются «орешками» и используются в основном для подсоединения кабеля к уже имеющейся линии без разрыва. Конструкция сжима достаточно проста: изолирующая коробка, внутри которой есть три биметаллических пластины, а также несколько винтов.

Для создания надежного и устойчивого контакта необходимо зачистить металлические жилы, вставить в «орешек» и зафиксировать. Данный способ соединения достаточно прост, что позволяет использовать его для прокладки частной электросети.

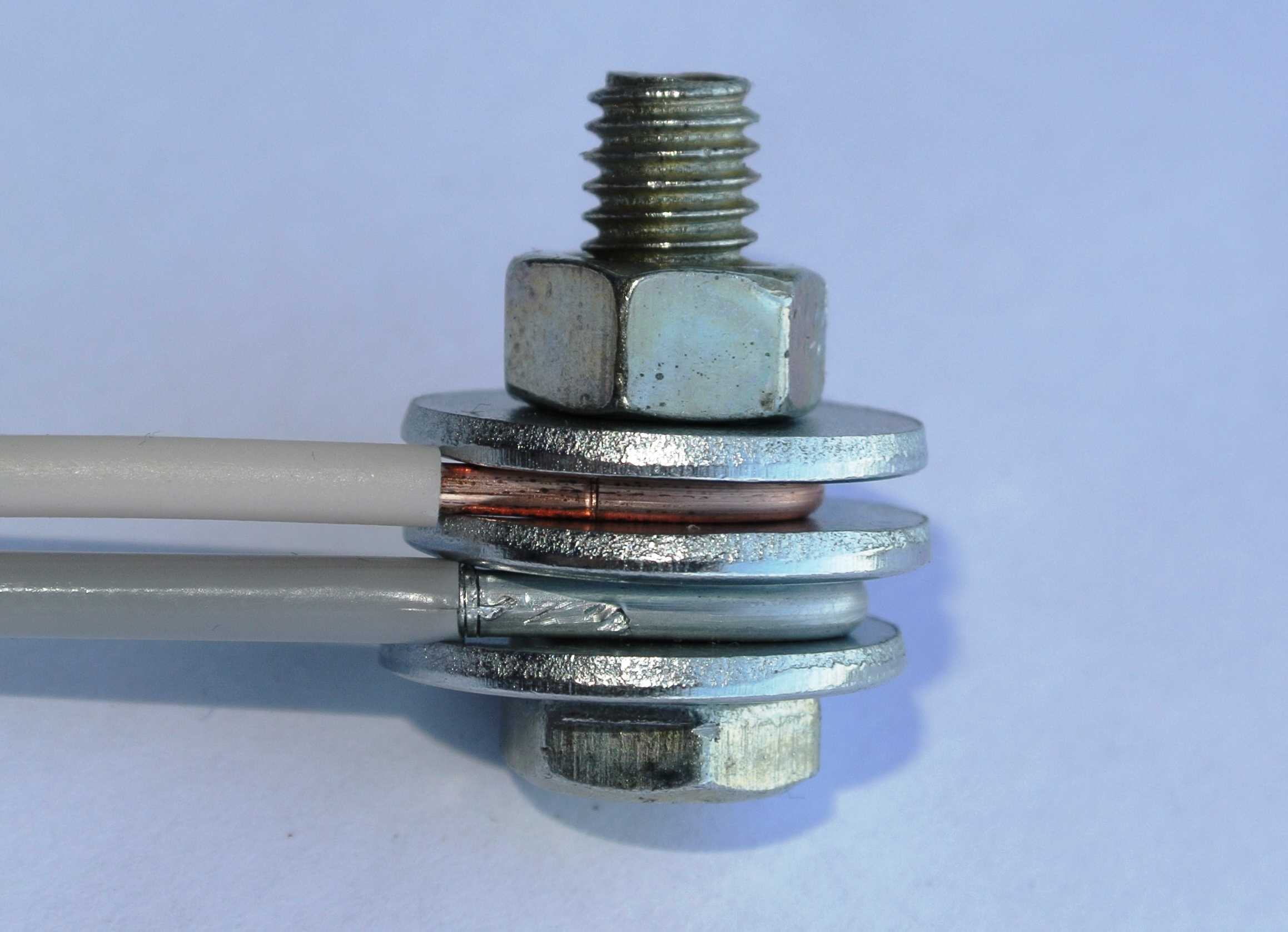

Болтовое соединение проводов

Если вам нужно создать действительно прочное и надежное соединение проводов из разных металлов, но у вас нет под рукой специальных приспособлений для этого – воспользуйтесь обыкновенным болтом, шайбой и гайкой. Процесс соединения не слишком сложен:

Процесс соединения не слишком сложен:

- зачистите металлические жилы обоих проводов. Длину участка зачистки определите самостоятельно. Обычно бывает достаточно двух-трех сантиметров, но если болт имеет большой диаметр, то длину участка зачистки можно увеличить

- сделайте из зачищенных проводов петли и наденьте одну из них на болт

- сверху расположите промежуточную шайбу и наденьте вторую петлю

- далее опять надевается шайба, а на нее гайка

После того, как гайка будет помещена на последнюю промежуточную шайбу, необходимо взять ключ подходящего диаметра и тщательно ее затянуть. Когда вы выполните все работы, не забудьте проверить прочность соединения – чем плотнее будет закручена гайка, тем устойчивее будет контакт.

HVAC Соединение алюминия с медью

Целостность соединения меди с алюминием

Производители HVAC, оценивающие использование алюминиевых компонентов, должны рассмотреть наилучший метод соединения деталей, таких как змеевики испарителя и конденсатора, с вторичными медными линиями или сборками.

При пайке или пайке необходимо контролировать несколько параметров, чтобы обеспечить надлежащую целостность соединения:

- Конструкция соединения (зазор соединения, глубина сдвига и ориентация меди/алюминия)

- Расходные материалы для пайки или пайки (сплавы и флюсы)

Отраслевые стандарты в настоящее время недоступны, и рекомендации различаются. Чтобы помочь производителям в решении этой проблемы, компания Lucas-Milhaupt провела тесты, в которых изучалось влияние различных конструкций соединений и типов расходных материалов для пайки/пайки на общее качество переходных соединений медь-алюминий.

Процесс тестирования

Серия образцов с различными зазорами в соединениях была спаяна/пайка горелкой с использованием сплавов Al/Si и Zn/Al с неагрессивными флюсами. Затем образцы подвергались механическим испытаниям и испытаниям под давлением для определения качества получаемого соединения. Металлургическое исследование было выполнено, чтобы охарактеризовать качество пайки/припоя для каждого семейства соединений.

Металлургическое исследование было выполнено, чтобы охарактеризовать качество пайки/припоя для каждого семейства соединений.

В таблице 1 показаны комбинации сплав/флюс в форме флюсового сердечника, которые были оценены в ходе этого исследования.

Таблица 1. Общие сплавы, используемые для соединения меди с алюминием

Переходные муфты медь-алюминий часто используются для подключения полностью алюминиевых компонентов к вспомогательным медным линиям. Из-за рабочего давления до 35 бар (500 фунтов на кв. дюйм) прочные герметичные соединения являются основным фактором при выборе конструкции соединения, метода соединения и расходных материалов. Для сплавов, показанных в Таблице 1, были проведены испытания на растяжение, сдвиг и давление для соединений пайкой/припоем с различными зазорами в соединениях.

Зазоры в швах и результирующая прочность

Было проведено два отдельных испытания на прочность для оценки влияния выбора сплава и зазоров в соединениях на результирующую прочность соединения меди с алюминием:

1. /прочность паяного соединения. Сборки нагревали кислородно-ацетиленовым пламенем до тех пор, пока оба основных металла не достигали температуры пайки, а затем на поверхность соединения наносили припой/припой.

/прочность паяного соединения. Сборки нагревали кислородно-ацетиленовым пламенем до тех пор, пока оба основных металла не достигали температуры пайки, а затем на поверхность соединения наносили припой/припой.

После пайки узлов и подготовки к испытаниям четыре образца для каждого набора зазоров в соединениях и используемых расходных материалов были испытаны на растяжение. Значения разрывной нагрузки для каждого набора образцов были записаны и использованы для расчета результирующего напряжения сдвига в присадочном металле. Данные были собраны для зазоров в стыках 0 мм (0,000 дюйма), 0,08 мм (0,003 дюйма) и 0,15 мм (0,006 дюйма). Средние значения напряжения сдвига, полученные для всех испытанных комплектов образцов, показаны на рис. 1.9.0006

Рис. 1. Средняя прочность на сдвиг в зависимости от типа сплава и толщины соединения Результаты показывают, что наибольшая прочность на сдвиг была достигнута при использовании сплава 98Zn/2Al для каждого из трех протестированных зазоров в стыке. Разница в прочности, наблюдаемая между этим сплавом и сплавами с более высоким содержанием алюминия, может быть связана с возможностью образования хрупких интерметаллидов между припоями с более высоким содержанием алюминия и медным основным материалом, как указано Berlanga-Labari et al. Среди испытанных зазоров в соединениях зазоры 0,08 мм и 0,15 мм дали наиболее стабильное качество и прочность соединения. Небольшой зазор в соединении или его полное отсутствие привело к избыточным пустотам под флюсом и ограниченному наполнению сплавом, что, в свою очередь, снизило целостность и прочность соединения.

Разница в прочности, наблюдаемая между этим сплавом и сплавами с более высоким содержанием алюминия, может быть связана с возможностью образования хрупких интерметаллидов между припоями с более высоким содержанием алюминия и медным основным материалом, как указано Berlanga-Labari et al. Среди испытанных зазоров в соединениях зазоры 0,08 мм и 0,15 мм дали наиболее стабильное качество и прочность соединения. Небольшой зазор в соединении или его полное отсутствие привело к избыточным пустотам под флюсом и ограниченному наполнению сплавом, что, в свою очередь, снизило целостность и прочность соединения.

2. Во втором испытании на прочность оценивались паяные/паяные сборки труба к трубе, соединенные с использованием различных комбинаций сплавов и зазоров в стыках. Это испытание считалось более репрезентативным для промышленных переходных соединений медь-алюминий. Совместные зазоры 0,08 мм (0,003 дюйма) или 0,15 мм (0,006 дюйма) были выбраны в результате испытаний на прочность при сдвиге выше. Сборки нагревали пламенем природного газа/кислорода до тех пор, пока оба основных металла не достигали температуры пайки, а затем на поверхность соединения наносили припой/припой.

Сборки нагревали пламенем природного газа/кислорода до тех пор, пока оба основных металла не достигали температуры пайки, а затем на поверхность соединения наносили припой/припой.

После соединения четыре образца трубок для каждого набора соединительных зазоров и расходных материалов были испытаны на растяжение с помощью универсального прибора для испытаний на растяжение с нагрузкой 60К. Паяные/паяные узлы тянули до отказа. Отказ для всех наборов образцов произошел в образцах из алюминиевого сплава. Хотя всегда в материале на алюминиевой основе, место отказа варьировалось в зависимости от типа сплава, используемого для соединения. Все образцы, припаянные сплавом 98Zn/2Al, разрушились примерно на 12–25 мм (0,5–1 дюйм) над стыком, в то время как образцы, припаянные сплавом 88Al/12Si, разрушились в алюминии непосредственно над местом пайки. Разница в месте разрушения, вероятно, связана с более высокой температурой и повышенным взаимодействием сплава (эрозией), наблюдаемым в сплаве 88Al/12Si. Образцы, соединенные сплавом 78Zn/22Al, продемонстрировали разрушение смеси алюминия, основного материала и материала над паяным соединением и непосредственно рядом с припоем.

Образцы, соединенные сплавом 78Zn/22Al, продемонстрировали разрушение смеси алюминия, основного материала и материала над паяным соединением и непосредственно рядом с припоем.

Значения разрывной нагрузки для каждого комплекта были записаны и использованы для расчета результирующего растягивающего напряжения в алюминиевом основном металле при разрушении. Данные были собраны для зазоров в стыках 0,08 мм (0,003 дюйма) и 0,15 мм (0,006 дюйма). Средние значения растягивающего напряжения, полученные для всех наборов испытанных образцов, показаны и нанесены на график на Рис. 2.

Рис. 2. Ср. Результаты испытаний на растяжение сборок труба-труба

Результаты показывают, что наибольшая прочность на растяжение сборки для зазора 0,08 мм была достигнута при 98Zn/2Al, в то время как самая высокая прочность на разрыв для зазора 0,15 мм была получена при использовании сплава 78Zn/22Al.

Зазоры в соединениях и устойчивость к давлению

Компоненты HVAC часто представляют собой закрытые системы, требующие герметичных, герметичных соединений. Это относится к переходным соединениям алюминий-медь, которые обычно используются для соединения змеевиков испарителя и конденсатора с медными жидкостными и всасывающими линиями. Рабочее давление для этих систем варьируется в зависимости от типа используемого хладагента, но обычно составляет от 20 до 35 бар (290-500 фунтов на квадратный дюйм). Имея в виду этот диапазон, была подготовлена серия образцов, проведены контрольные испытания и выдержано давление до разрушения. Подготовленные и соединенные трубчатые образцы имели те же основные материалы и размеры, что и используемые для испытаний на растяжение трубной сборки.

Это относится к переходным соединениям алюминий-медь, которые обычно используются для соединения змеевиков испарителя и конденсатора с медными жидкостными и всасывающими линиями. Рабочее давление для этих систем варьируется в зависимости от типа используемого хладагента, но обычно составляет от 20 до 35 бар (290-500 фунтов на квадратный дюйм). Имея в виду этот диапазон, была подготовлена серия образцов, проведены контрольные испытания и выдержано давление до разрушения. Подготовленные и соединенные трубчатые образцы имели те же основные материалы и размеры, что и используемые для испытаний на растяжение трубной сборки.

Таблица 2. Сводка результатов испытаний под давлением

Примечание 1: Испытательный образец не выдержал испытания в стыковой галтели при 131 бар (1900 фунтов на кв. дюйм)

Примечание 2: Испытательный образец не выдержал испытание в стыковой галтели при 138 бар (2000 фунтов на кв. дюйм)

Примечание 3: Образец для испытаний не прошел испытания в алюминиевом основном металле при давлении 164 бар (2384 фунта на кв. дюйм)

дюйм)

Как видно из Таблицы 2, давление разрыва, превышающее 173 бар (2500 фунтов на кв. дюйм), было реализовано в большинстве протестированных паяных/паяных узлов. Разрушения при этих давлениях происходили как в алюминиевом основном металле, так и в стыковой галтели для сборок, соединенных со сплавами 88Al/12Si и 98Zn/2Al, тогда как сборки, спаянные со сплавом 78Zn/22Al, разрушились только в основном алюминиевом материале. Многие производители считают давление разрыва 138–173 бар (2000–2500 фунтов на кв. дюйм) приемлемым минимумом для выхода из строя полностью алюминиевых компонентов. Все переходные соединения, протестированные в ходе этого исследования, за исключением одного, соответствовали этому диапазону или превышали его. Один образец, вышедший из строя при давлении ниже 173 бар (2000 фунтов на кв. дюйм), был соединен сплавом 88Al/12Si с номинальным зазором 0,006 дюйма с каждой стороны.

Сравнение качества соединения

Срезы паяных/паяных образцов на сдвиг и растяжение были сохранены и подготовлены для металлургического исследования для наблюдения за качеством соединения для различных конфигураций сплава и соединения.

Общее качество соединения было наиболее стабильным для соединений, припаянных с помощью 98Zn/2Al. Эти соединения показали наименьшую пористость, наряду с ограниченным взаимодействием наполнителя и основного металла. Для 98Zn/2Al наблюдалось полное проваривание шва с некоторой газовой пористостью. Все зазоры соединений, припаянные сплавом 78Zn/22Al, имели значительную сферическую и неравномерную пористость, что обычно свидетельствует о захвате газа или флюса и усадочных пустотах соответственно. Сочетание этих двух пустот может увеличить вероятность того, что путь утечки будет открыт во время работы под давлением.

Паяные соединения, выполненные из сплава 88Al/12Si, во время этих испытаний показали только сферическую пористость, которая чаще всего встречалась на границе раздела медь/наполнитель. Эта тестовая группа также продемонстрировала наибольшее взаимодействие или эрозию наполнителя/основного металла среди тестовой группы. Это взаимодействие усиливается, когда используются чрезмерные температуры пайки, что часто можно увидеть при более высокой температуре ликвидуса этого сплава. Несмотря на то, что герметичность этого сплава все еще может быть хорошей, целостность/прочность основного металла может быть нарушена из-за этой эрозии.

Несмотря на то, что герметичность этого сплава все еще может быть хорошей, целостность/прочность основного металла может быть нарушена из-за этой эрозии.

Как видно из образцов для испытаний на сдвиг, сходные характеристики взаимодействия сплавов, газовой пористости и усадочных пустот также наблюдались в сборках труба-труба, спаянных припоем. В целом, несоблюдение постоянных зазоров в соединениях с каждой стороны приводило к несоответствиям в величине протягивания сплава и взаимодействия основного металла.

Выводы

На основании данных и визуальных наблюдений, рассмотренных выше, в Таблице 3 представлена качественная оценка переходных соединений медь-алюминий, изготовленных с использованием трех различных протестированных присадочных материалов.

Таблица 3. Качественный рейтинг протестированных систем из сплавов

Мы надеемся, что это исследование поможет вам оценить конструкции соединений и расходные материалы для пайки/пайки при соединении меди с алюминием для компонентов ОВКВ.

Вопросы? Эксперты по пайке Lucas-Milhaupt помогут вам решить проблемы, связанные со сваркой алюминия. Для получения дополнительной информации о пайке алюминия, пайке алюминия с медью, пайке теплообменников HVAC и связанных с ними процессах, пожалуйста, свяжитесь с нами. Для получения информации о продуктах Lucas-Milhaupt Handy One® для пайки и пайки алюминия нажмите здесь.

______

[i] AWS C3.2:2001 Стандартный метод оценки прочности паяных соединений, Американское общество сварщиков (AWS).

Полные результаты этого тестирования были представлены на IBSC 2012. Этот отчет можно приобрести в ASM International.

Алюминиевая проводка – Brian Persons Front Range Home Inspections Ltd.

Брайан Персонс Front Range Home Inspections Ltd. Алюминиевая проводка

Ник Громико и Кентон Шепард

Приблизительно между 1965 и 1973 годами одножильная алюминиевая проводка иногда заменялась медной ответвленной проводкой в жилых электрических системах из-за внезапного роста цен на медь. После десятилетия использования домовладельцами и электриками в металле были обнаружены врожденные слабости, которые привели к тому, что его перестали использовать в качестве материала для ответвления проводки. Хотя правильно обслуживаемая алюминиевая проводка допустима, алюминий, как правило, выходит из строя быстрее, чем медь, из-за определенных качеств, присущих металлу. Заброшенные соединения в розетках, выключателях и светильниках с алюминиевой проводкой со временем становятся все более опасными. Плохое соединение приводит к перегреву проводки, что создает потенциальную опасность возгорания. Кроме того, наличие одножильной алюминиевой проводки может привести к аннулированию страховых полисов дома. Инспекторы могут поручить своим клиентам поговорить со своими страховыми агентами о том, является ли наличие алюминиевой проводки в их доме проблемой, требующей изменения языка их полиса.

После десятилетия использования домовладельцами и электриками в металле были обнаружены врожденные слабости, которые привели к тому, что его перестали использовать в качестве материала для ответвления проводки. Хотя правильно обслуживаемая алюминиевая проводка допустима, алюминий, как правило, выходит из строя быстрее, чем медь, из-за определенных качеств, присущих металлу. Заброшенные соединения в розетках, выключателях и светильниках с алюминиевой проводкой со временем становятся все более опасными. Плохое соединение приводит к перегреву проводки, что создает потенциальную опасность возгорания. Кроме того, наличие одножильной алюминиевой проводки может привести к аннулированию страховых полисов дома. Инспекторы могут поручить своим клиентам поговорить со своими страховыми агентами о том, является ли наличие алюминиевой проводки в их доме проблемой, требующей изменения языка их полиса.

Факты и цифры

- 28 апреля 1974 года два человека погибли в результате пожара в доме в Хэмптон-Бейс, штат Нью-Йорк.

Сотрудники пожарной службы установили, что возгорание произошло из-за неисправного соединения алюминиевого провода в розетке.

Сотрудники пожарной службы установили, что возгорание произошло из-за неисправного соединения алюминиевого провода в розетке. - По данным Комиссии по безопасности потребительских товаров (CPSC), «в домах, соединенных алюминиевой проволокой, изготовленной до 1972 года [алюминиевая проволока по старой технологии], в 55 раз выше вероятность того, что одно или несколько соединений достигнут «условий пожароопасности», чем в домах». с медным проводом».

Алюминий как металл

Алюминий обладает определенными качествами, которые по сравнению с медью делают его нежелательным материалом в качестве электрического проводника. Все эти качества приводят к неплотным соединениям, из-за чего возникает опасность возгорания. Эти качества следующие:

- более высокое электрическое сопротивление. Алюминий обладает высоким сопротивлением протеканию электрического тока, а это значит, что при одинаковой силе тока алюминиевые проводники должны быть большего диаметра, чем потребовались бы медные проводники.

- менее пластичный. Алюминий устает и ломается быстрее при изгибе и других формах неправильного обращения, чем медь, которая более пластична. Усталость приведет к внутреннему разрушению провода и все более сильному сопротивлению электрическому току, что приведет к чрезмерному нагреву.

- гальваническая коррозия. В присутствии влаги алюминий подвергается гальванической коррозии при контакте с некоторыми разнородными металлами.

- окисление. Воздействие кислорода воздуха вызывает ухудшение состояния внешней поверхности проволоки. Этот процесс называется окислением. Алюминиевая проволока легче окисляется, чем медная, а соединение, образующееся в результате этого процесса — оксид алюминия — обладает меньшей проводимостью, чем оксид меди. Со временем окисление может повредить соединения и создать опасность возгорания.

- большая пластичность. Алюминий мягкий и податливый, что означает, что он очень чувствителен к сжатию. Например, после чрезмерной затяжки винта на алюминиевой проводке провод будет продолжать деформироваться или «течь» даже после прекращения затяжки.

Эта деформация создаст неплотное соединение и увеличит электрическое сопротивление в этом месте.

Эта деформация создаст неплотное соединение и увеличит электрическое сопротивление в этом месте. - большее тепловое расширение и сжатие. Еще больше, чем медь, алюминий расширяется и сжимается при изменении температуры. Со временем этот процесс приведет к ухудшению связи между проводом и устройством. По этой причине алюминиевые провода никогда не следует вставлять в штыревые, штыковые или вставные клеммы на задней панели многих выключателей и розеток.

- чрезмерная вибрация. Электрический ток вибрирует при прохождении через проводку. Эта вибрация более выражена в алюминии, чем в меди, и со временем может привести к ослаблению соединений.

Идентификация алюминиевых проводов

- Алюминиевые провода имеют цвет алюминия и легко отличимы от меди и других металлов.

- С начала 1970-х годов клеммы для подключения электромонтажных устройств для использования с алюминиевыми проводами имеют маркировку CO/ALR, что означает «медь/алюминий пересмотренный».

- Найдите слово «алюминий» или инициалы «AL» на пластиковой оболочке провода. Там, где видна проводка, например, на чердаке или в электрощите, инспекторы могут искать печатные или рельефные буквы на пластиковой оболочке провода. Алюминиевая проволока может иметь слово «алюминий» или конкретное торговое наименование, например «Kaiser Aluminium», маркированное на оболочке провода. Там, где этикетки плохо читаются, свет можно осветить по всей длине провода.

- Когда был построен дом? Дома, построенные или расширенные между 1965 и 1973 года чаще имеют алюминиевую проводку, чем дома, построенные до или после этих лет.

Варианты исправления

Алюминиевую проводку должен оценивать квалифицированный электрик, имеющий опыт оценки и устранения проблем с алюминиевой проводкой. Не все лицензированные электрики должным образом обучены работе с неисправной алюминиевой проводкой. CPSC рекомендует следующие два метода исправления алюминиевой проводки:

- Заменить провод дома медным проводом.

Хотя это наиболее эффективный метод, в большинстве случаев повторная проводка является дорогостоящей и непрактичной.

Хотя это наиболее эффективный метод, в большинстве случаев повторная проводка является дорогостоящей и непрактичной. - Используйте обжимные кольца из копала. Ремонт обжимного соединителя заключается в прикреплении куска медного провода к существующей ответвленной цепи алюминиевого провода с помощью специально разработанной металлической втулки и обжимного инструмента с электроприводом. Этот специальный разъем можно правильно установить только с помощью соответствующего инструмента AMP. Для завершения ремонта вокруг обжимного соединителя надевается изолирующая втулка. Хотя они эффективны, они дороги (обычно около 50 долларов за розетку, выключатель или светильник).

Хотя CPSC не рекомендует в качестве методов постоянного ремонта неисправной алюминиевой проводки, можно рассмотреть следующие методы:

- применение антиоксидантной пасты. Этот метод можно использовать для многожильных проводов или проводов, которые слишком велики, чтобы их можно было эффективно обжать.

- косички. Этот метод включает в себя присоединение короткого отрезка медного провода к алюминиевому проводу с помощью поворотного разъема. медный провод подключается к выключателю, настенной розетке или другому оконечному устройству. Этот метод эффективен только в том случае, если соединения между алюминиевыми проводами и медными пигтейлами чрезвычайно надежны. Связывание с некоторыми типами соединителей, даже несмотря на то, что Underwriters Laboratories может в настоящее время перечислить их для применения, может привести к увеличению опасности. Также имейте в виду, что косичка увеличит количество соединений, которые необходимо поддерживать. Aluminium Wiring Repair (AWR), Inc. из Авроры, штат Колорадо, сообщает, что косички могут быть полезны в качестве временного ремонта или в изолированных приложениях, таких как установка потолочного вентилятора. Соединения

- CO/ALR. Согласно CPSC, эти устройства не могут использоваться для всех частей системы электропроводки, таких как потолочные светильники или приборы с постоянной проводкой, и поэтому соединения CO/ALR не могут считаться полным ремонтом.