Исследования и исследования, основанные на проблеме пайки автомобильных радиаторов

В середине 1960-х годов процесс пайки был успешно применен для производства автомобильных медных радиаторов, и были проведены исследования стабильности этого процесса. Паять медь и ее сплавы легко, но с металлургической точки зрения это довольно сложный процесс. Стабильный процесс пайки зависит от нескольких факторов, а именно от материала, подлежащего пайке, состава припоя, температуры пайки, продолжительности температуры пайки, степени перемешивания припоя, состава флюса. , и защитный газ для пайки. Эти факторы влияют и взаимодействуют друг с другом, таким образом определяя эффект процесса пайки.

1. Состав припоя автомобильного радиатора

Влияние состава припоя гоночного радиатора на прочность пайки. Хотя свинцово-оловянный припой 85-15 обладает высокой прочностью пайки для сплава 260, он не является лучшим припоем для пайки этого сплава. Для каждого припоя прочность пайки зависит от температуры пайки. То есть каждая комбинация припоя и материала заготовки имеет оптимальную температуру пайки для достижения максимальной прочности при пайке. Влияние времени пайки 5 с, температуры и состава припоя на прочность инициирования трещин при пайке сплавом 260 при 0-168 ℃. Видно, что прочность пайки серебросодержащего припоя в условиях высоких температур выше, чем у свинцово-оловянного припоя. Это открытие побудило к дальнейшим экспериментам со сплавами свинец-олово-серебро, чтобы найти составы сплавов с более высокой прочностью при пайке. Теперь идентифицированы следующие три припоя, выбранные в результате анализа. Результаты испытаний показывают, что: в тех же условиях, сравнивая прочность при пайке, полученную в результате испытания, с прочностью твердого припоя, содержащего серебро, видно, что при температуре 168 °C прочность при пайке улучшенного припоя металла в два раза больше, чем у исходного припоя.

То есть каждая комбинация припоя и материала заготовки имеет оптимальную температуру пайки для достижения максимальной прочности при пайке. Влияние времени пайки 5 с, температуры и состава припоя на прочность инициирования трещин при пайке сплавом 260 при 0-168 ℃. Видно, что прочность пайки серебросодержащего припоя в условиях высоких температур выше, чем у свинцово-оловянного припоя. Это открытие побудило к дальнейшим экспериментам со сплавами свинец-олово-серебро, чтобы найти составы сплавов с более высокой прочностью при пайке. Теперь идентифицированы следующие три припоя, выбранные в результате анализа. Результаты испытаний показывают, что: в тех же условиях, сравнивая прочность при пайке, полученную в результате испытания, с прочностью твердого припоя, содержащего серебро, видно, что при температуре 168 °C прочность при пайке улучшенного припоя металла в два раза больше, чем у исходного припоя.

2. Температура пайки автомобильного радиатора

Влияние температуры пайки на прочность начала разрушения показывает, что каждый материал и каждый сплав припоя имеют свою оптимальную температуру пайки, и изменения в составе флюса также приведут к изменениям оптимальной пайки. температура. В зависимости от температуры ликвидуса используемого припоя пайка обычно делится на три типа:

температура. В зависимости от температуры ликвидуса используемого припоя пайка обычно делится на три типа:

(1) Пайка: температура ликвидуса припоя ниже 450 ℃, и обычно используется флюс. Из-за низкой температуры плавления припоя паяемые детали необходимо нагревать только до более низкой температуры. Прочность паяных соединений ниже, особенно при более высоких температурах.

(2) Пайка: температура ликвидуса припоя выше 450 ℃, обычно используется флюс. Паяные соединения имеют высокую прочность, иногда достигающую прочности основного металла, поэтому их можно использовать для нагруженных деталей.

(3) Высокотемпературная пайка: методы пайки, при которых температура ликвидуса припоя превышает 900 °C без использования флюса, такие как вакуумная пайка, пайка в среде защитного газа и вакуумная высокочастотная индукционная пайка.

3. Продолжительность температуры пайки автомобильного радиатора

Из влияния продолжительности температуры пайки на силу инициирования разрушения видно, что прочность инициирования разрушения не изменяется, когда продолжительность температуры пайки радиатора гоночного автомобиля не превышает 5 с. Поэтому во всех экспериментальных исследованиях использовалась продолжительность 5 с. Когда время увеличивается, зона реакции между твердым припоем и материалом заготовки утолщается. Результаты металлографических исследований и микрозондового анализа показывают, что в зоне реакции находится своего рода легкораскалываемое соединение металла, и трещина паяного соединения в этой области проявляется первой. производится внутри.

Поэтому во всех экспериментальных исследованиях использовалась продолжительность 5 с. Когда время увеличивается, зона реакции между твердым припоем и материалом заготовки утолщается. Результаты металлографических исследований и микрозондового анализа показывают, что в зоне реакции находится своего рода легкораскалываемое соединение металла, и трещина паяного соединения в этой области проявляется первой. производится внутри.

4. Перемешивание припоя автомобильного радиатора

Сравнивая пайку перемешиваемым и неперемешиваемым припоем, видно, что при интенсивном перемешивании припоя скорость реакции между припоем и заготовкой составляет в 3-4 раза больше, чем у неперемешиваемого припоя. Важно уменьшить толщину реакционной зоны из-за хрупких соединений металлов, содержащихся в реакционной зоне. Поэтому следует избегать перемешивания припоя, чтобы получить максимальную прочность пайки.

5. Компоненты флюса для автомобильных радиаторов

Общее требование к флюсам состоит в том, чтобы образовывать поверхность без ржавчины, которую можно удалить в процессе пайки. Очевидно, что из-за разницы в флюсе прочность пайки различна при разных температурах пайки. Дальнейшие результаты испытаний показывают, что температура пайки должна быть соответствующим образом отрегулирована независимо от того, как изменяется состав флюса. повлиять на ситуацию.

Очевидно, что из-за разницы в флюсе прочность пайки различна при разных температурах пайки. Дальнейшие результаты испытаний показывают, что температура пайки должна быть соответствующим образом отрегулирована независимо от того, как изменяется состав флюса. повлиять на ситуацию.

6. Защитный газ радиатора автомобиля

В процессе пайки никакой флюс не может полностью предотвратить окисление поверхности заготовки, поскольку кислород воздуха может растворяться во флюсе и повторно окислять поверхность металла. Поэтому использование аргона для защиты припоя и ограничения воздействия кислорода на заготовку является частью общего экспериментального исследования. Результаты показывают, что использование защитного газа уменьшает шлак при пайке на поверхности и окисленную поверхность заготовки, так что формируемая кромка припоя и прочность при пайке становятся более однородными. В дополнение к газообразному аргону, если горючий газ тщательно контролируется, азот и т. Д. Также имеют очевидные последствия.

Д. Также имеют очевидные последствия.

Ремонт алюминиевого радиатора своими руками | Только для тела Mopar Forum

12много

Известный член

- #1

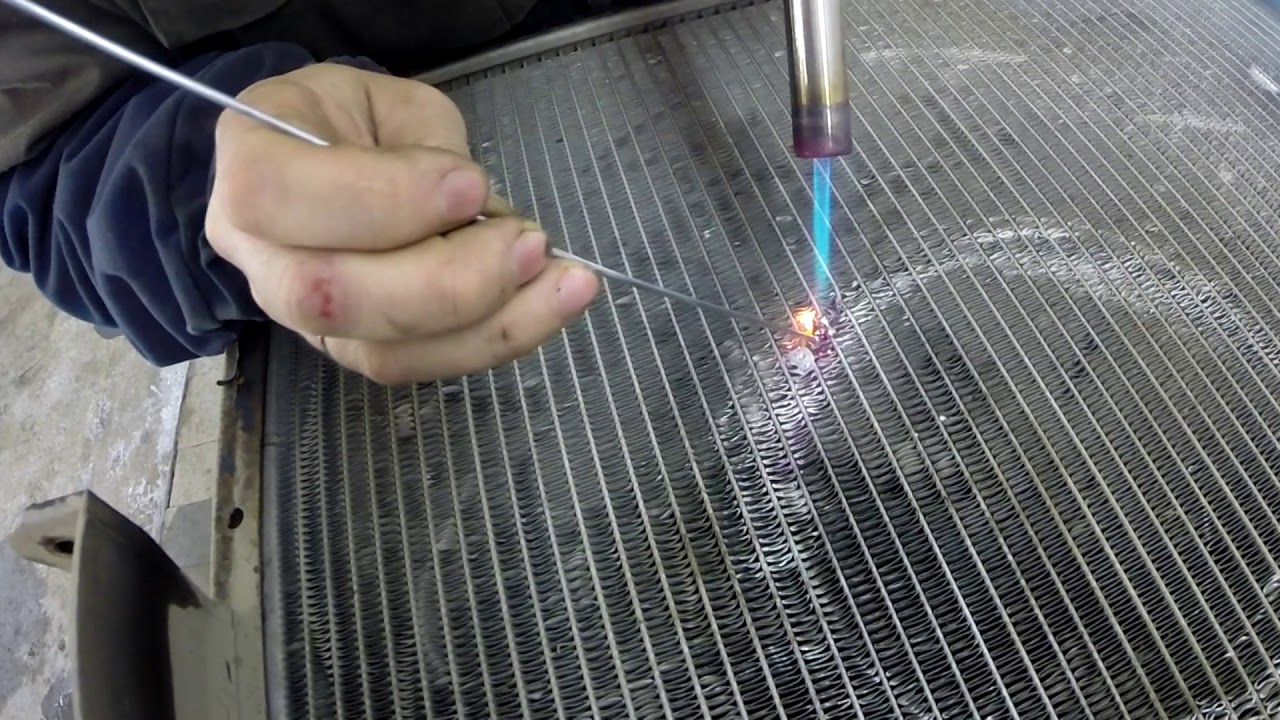

Кто ремонтировал алюминиевый радиатор самостоятельно и чем пользовались? Эпоксидная смола или низкотемпературная (MAP) сварка / пайка — мои варианты, но мне нужен некоторый вклад от любого, кто пытался ремонтировать что-то самостоятельно. Muggy Weld 1 выглядит многообещающе, но дорого (но я бы купил, если бы он так хорошо рекламировался), а у Harbour Freight хорошие отзывы. Различные эпоксидные смолы могут помочь. Любой?

Стержни для низкотемпературной алюминиевой сварки, 8 шт.

Super Alloy 1 Низкотемпературный многометаллический и горшечный припой | Магги Велд

tinman2

73 Дарт 340 Спорт

- #2

Да. Я отремонтировал алюминиевый радиатор, залив 2-тонную прозрачную эпоксидную смолу в ребра охлаждения, чтобы образовался квадрат размером около 1 дюйма вокруг небольшого отверстия или трещины. Я не помню, но, вероятно, залил ее с обеих сторон.

Я купил новый Trans Am 1986 года выпуска, на котором ездила моя жена. Переднее отверстие для радиатора находилось под носом с небольшим подбородочным спойлером, может быть, 2 дюйма шириной, на заднем крае отверстия.

Последнее редактирование:

БиллГриссом

Известный член

- #3

Я попробовал алюминиевые стержни в Harbour Freight, которые являются копией Muggy Weld. Они у меня никогда не застревали. В одной попытке была крыша из алюминиевого листа, во второй — литая алюминиевая кабриолетная рама (мой Valiant 1964 года). Я отшлифовал до блестящего алюминия и старался быстро, протирая стержень, как показывает YouTube. Возможно, это лучше работает с алюминиевыми профилями, как в демо.

мощность

Известный член

- #4

Если вы попробуете эти высокочастотные стержни, используйте новую щетку из нержавеющей стали для очистки алюминия, который вы собираетесь паять.