Котёл СИВ-30 мощностью 30 кВт — отопительный твердотопливный одноконтурный пиролизный котёл

Подходит для сжигания ТБО(Сертификат) 100% Пиролизный(Патент)

Поделитесь

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Мощность, кВт: | 30 |

| Отапливаемая площадь при Н-потолков 2,5м, до м2 | 150-300 |

| Максимальный объем отапливаемого помещения, м3 | 900 |

| Рабочее давление воды, не более , Бар | 1,5 |

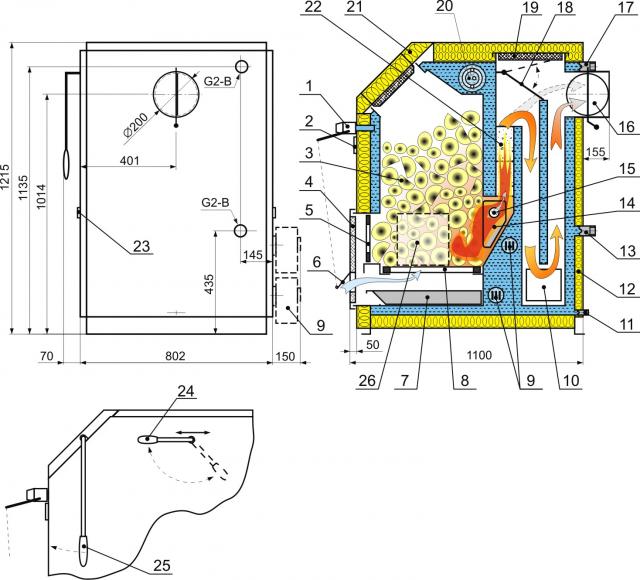

| Подключение отопительного контура подача/обратка, мм | 48/32 |

| Основное топливо | Дрова, Древесные брикеты |

| Допускаемое топливо | Каменный уголь, щепа, твердые горючие отходы, ПВХ и РТИ отходы в соотношении 2˸1 |

| Пиролизный: | да |

| Комбинированный: | возможность подключения дополнительной горелки, электро ТЭНов |

| Время сгорания дров, до ч: | |

| Расход топлива в сутки,м3 | 0,15 |

Длина полена. до мм: до мм: |

500 |

| Тип: | твердотопливные, с возможностью утилизации (сжигания) горючих, твердых бытовых отходов |

| КПД, % | 92 |

| Число контуров | одноконтурный |

| Камера горения | футерованная огнеупорным кирпичом |

| Тип камеры горения | закрытая |

| Камера загрузки | футерованная огнеупорным кирпичом |

| Объем камеры загрузки, м3 | 0.21м3 |

| Вес. кг: | 350 |

| Высота дымовой трубы не менее, м | 9 |

| Диаметр дымохода. мм: | 150 |

| Температура отходящих газов (не более), С | 160 |

| Автоматический | да |

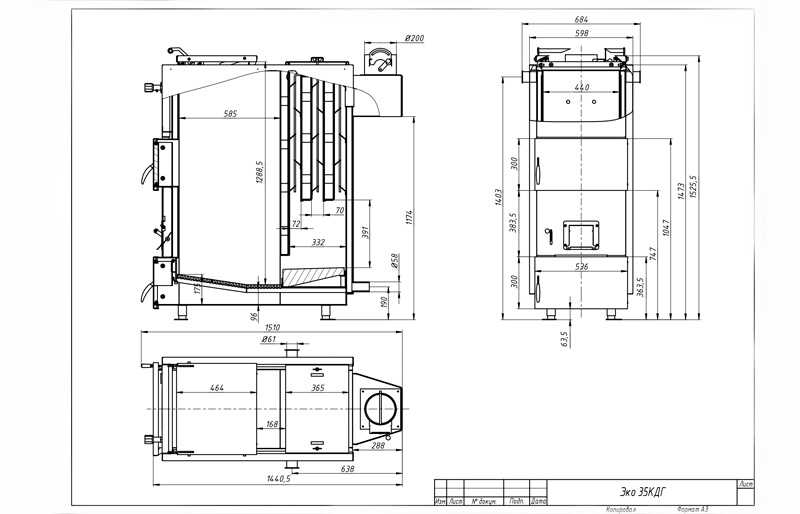

| Габариты, мм: В*Г*Ш | 1270х960*780 |

| Объем: м3 |

КОМПЛЕКТАЦИЯ:

- Техническая документация

- Вентилятор поддува воздуха в топку котла

- Система автоматического управления KlimatPro

ПРОИЗВЕДЕНО:

ООО «СТРОЙИНДУСТРИЯ-В»

Россия — страна изготовителя.

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

Технология пиролиза предоставляет возможность существенно увеличить период непрерывной работы на одной закладке, что делает его в 4 раза экономичнее дровяного котла прямого горения, и в 3 раза, чем газовый.

Условия необходимые для правильной работы котла:

1. Влажность дров не более 30%

2. Высота дымохода не мене 10 м

3. Температура теплоносителя не менее 60 град С

ВАЖНО!!!

Для уменьшения образования конденсата от продуктов сгорания и для продления срока службы котла, мы рекомендуем обеспечить повышение температуры обратной линии, замкнув патрубок «подачи» и патрубок «обратки» через трехходовой смесительный клапан соответствующего диаметра, для подмеса горячей воды в «обратку» котла, что будет препятствовать охлаждению воды в контуре отопления ниже 60°C(точка росы продуктов сгорания). В противном случае срок службы котла не будет превышать 5 лет

Скачать «Руководство по эксплуатации СИВ-30»

Скачать «Руководство по эксплуатации контроллером управления KlimatPro

org/AggregateRating»>Рейтинг:4/ 5 (основан на11оценках)

Сергей Тимохин

Установил вместо чугунного, (устал работать кочегаром) хотел пелетный но дорого и есть проблема с хранением и дороговизной пеллет. Установил, затопил, и если честно немного был в шоке от его скорости выхода на температуру 60- быстро. Конечно на улице +7 градусов , регулятор убавил на 40, реально подача воздуха продумана очень хорошо, огонь ушёл в режим тления. Дальше посмотрим.

Сергей Тимохин

Денис

У Вас телефон все время занят, перезвоните как будет время. 8 (999) 529-09-18 Денис

Денис

Анатолий Лазарев

Отличный котел, который уже прошел испытание первой зимы, отопление дома 200 квадратов!! Долго выбирали, основываясь на отзывы друзей и менеджеров магазина! Никаких проблем с установкой, да и с эксплуатацией не возникло. Главное во время забрасывать поленья и будет вам счастье!

Анатолий Лазарев

Евгений Смирнов

Спасибо, за помощь в выборе котла. Привезли в срок! В доме тепло и уютно. Очень здорово, я доволен покупкой.

Привезли в срок! В доме тепло и уютно. Очень здорово, я доволен покупкой.

Евгений Смирнов

Купил себе котел СИВ-30. Котел действительно хороший. Вещь просто супер! Отличная компания «Котел 52», грамотные специалисты. Приятно было иметь с Вами дело! Рекомендую!

Георгий Березов

Константин Бондарев

Покупал котел СИВ-30. Работает отлично. Компактный и вместительный.

Константин Бондарев

все отзывы

Оставить отзыв

Монтаж котла может быть осуществлён, как Вами самолично, так и нашими мастерами. Данную опцию Вы можете обсдить с нашими менеджерами в момент оформления заказа.

Как рассчитать котел для частного дома

Правильный расчет мощности котла для отопления

Пиролизный котел — что это?

Пиролизный котел — что это?

В этой статье я развею все мифы и догадки по поводу пиролизных котлов.

Для тех, кто еще ни разу не сталкивался с этими котлами – само слово «пиролизный» таит в себе загадку и овеяно каким-то магическим смыслом.

Но для бывалых котельщиков это еще один котел на твердом топливе. Давайте прольем свет на таинство этого магического пиролизного котла.

Что такое пиролизСогласно сайта Wikipedia.org

«Пиро́лиз (от др.-греч. πῦρ — огонь, жар и λύσις — разложение, распад) — термическое разложение органических и многих неорганических соединений. В узком смысле, разложение органических природных соединений при недостатке кислорода (нефтепродуктов и прочего).»

Пиролиз древесины – это разложение самой древесины при нагревании до + 450 градусов Цельсия без доступа воздуха с образованием газообразных (древесный газ) и жидких (древесная смола) продуктов сгорания, а также твердого остатка – древесного угля.

Поэтому пиролизный котел – это такой котел, в котором возможно эффективное сгорание древесины с использованием пиролиза этой древесины. Замечу, что не во всех котлах при работе с дровами возможен процесс пиролиза.

У пиролизных котлов есть ряд конструктивных особенностей, отличающих их от традиционных твердотопливных котлов. Это связано с тем, что:

- Нужна специальная камера сгорания для сжигания древесного газа, который образуется в результате пиролиза

- Нужно сконструировать топку таким образом, чтобы в ней полноценно и эффективно проходил сам процесс пиролиза

Еще одной отличительной особенностью пиролизных котлов является большая камера сгорания. Дело в том, что все производители пиролизных котлов позиционируют эти котла как котлы длительного горения на дровах. И им «жизненно важно» заложить в конструкцию котла большой «топливный бак» как залог длительности горения.

Говоря о топке котла, я невзначай обозначил, что не только КПД и сам принцип сжигания топлива влияют на длительность горения.

Обратите внимание на то, что маркетинг пиролизных котлов говорит вам, что успех в долгом горении достигается двумя ключевыми словами «КПД» котла и «Пиролиз» котла. Однако рекламщики лукавят!

Суровая правда говорит о том, что 80% это заслуга большой и вместительной топки, а 20 % — это КПД и принцип пиролиза.

В интернете можно встретить информацию, что пиролизные котлы имеют время горения одной закладки дров до 10 часов. Эта информация является и правдой и ложью одновременно. На своей практике я получал разное время горения в зависимости от таких факторов:

- Влажность древесины

- Порода древесины

- Правильность подбора мощности котла

- Степень утепленносли дома

- Современность системы отопления

- Автоматизация системы отопления

- Правильность обвязки котла

- Конструктивные особенности котла

- Время или случай когда ведутся измерения (в случае с полностью прогретым домом и с прогретой системой отопления или в случае растопки котла в холодном доме и на холодную систему)

Все эти факторы влияют на время горения закладки дров в пиролизном котле. Поэтому 10 часов горения – это некий идеал, к которому не каждому дано дойти со своим котлом и своей системой отопления.

Поэтому 10 часов горения – это некий идеал, к которому не каждому дано дойти со своим котлом и своей системой отопления.

КПД пиролизного котла

В вопросе эффективности пиролизные котлы сильно обошли своих собратьев, поскольку КПД таких котлов составляет от 85 до 92.5 %.

В сравнении традиционные котлы могут похвастаться 70-85 % КПД. В традиционных котлах при сжигании древесины теряется до 15 % тепла так как нет специально отведенной камеры сгорания, где можно было бы полноценно сжечь древесный газ. В результате часть этого газа бесполезно улетает в дымоход, так и не отдав свое тепло нагреваемой воде.

Российские и европейские пиролизные котлы

Между многими пиролизными котлами российского и европейского производства есть существенные конструктивные отличия. Для примера приведу принцип работы российского котла Lavoro Eco C

У котла Lavoro Eco C камера, где сгорает древесный газ, расположена выше основной топки.

Работают эти котлы на естественной тяге. Котлы такой конструкции способны также сжигать уголь в обычном, не пиролизном режиме. Такие котлы имеют КПД до 85 %.

У европейских пиролизных котлов камера сжигания древесных газов расположена ниже топки. Также эти котлы оборудуются вентилятором или дымососом со специальной автоматикой. Конструктивно эти котлы гораздо сложнее и, как результат, имеют КПД приближенный к 90 %

Пиролизный котел своими руками

В интернете можно найти множество схем для самостоятельного изготовления пиролизного котла. Однако, хочу отговорить всех желающих от самостоятельной работы. И призываю выбирать заводские проверенные и отточенные решения. Покупая фирменный заводской котел, вы получаете:

- Заводскую гарантию

- Проверенный временем котел

- Уверенность в том, что котел соответствует своей мощности

- Уверенность в том, что все будет работать правильно

Также рекомендую обращаться к нам для решения вопроса отопления, так как мы официальные представители котельного оборудования и работаем напрямую с заводами-изготовителями.

Имя *

Телефон *

Сообщение

Вы хотите получить консультацию?

…

Заполните контакт форму — и наш инженер- консультант свяжется с Вами.

Это быстро и абсолютно бесплатно

Принцип работы и устройство котлов длительного горения с водяным контуром

Добрый день, дорогие друзья! В этой статье я коротко расскажу вам основные принципы работы котлов длительного горения.

Здесь я буду говорить о тех отопительных аппаратах, к которым можно не подходить продолжительное время.

Выды котлов длительного горения

Итак, перейдем непосредственно к делу и для начала определимся с видами обсуждаемых котлов:

Начнем рассматривать все виды котлов по порядку.

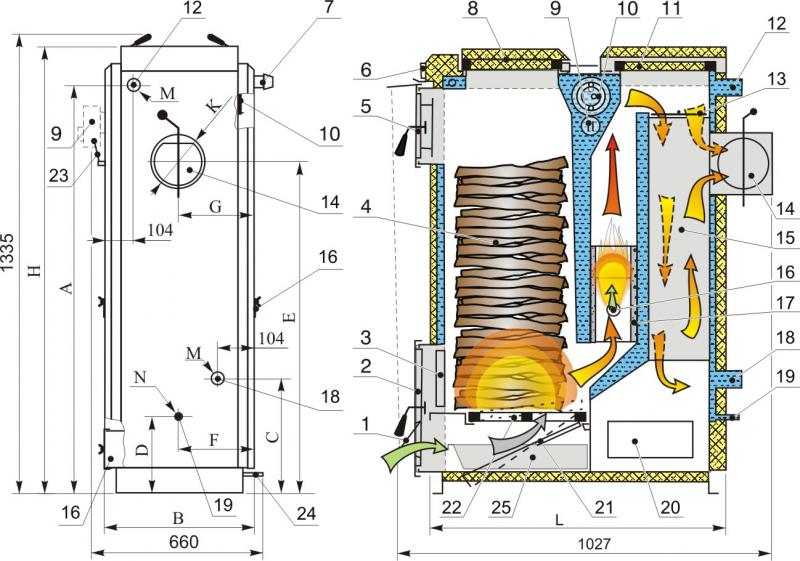

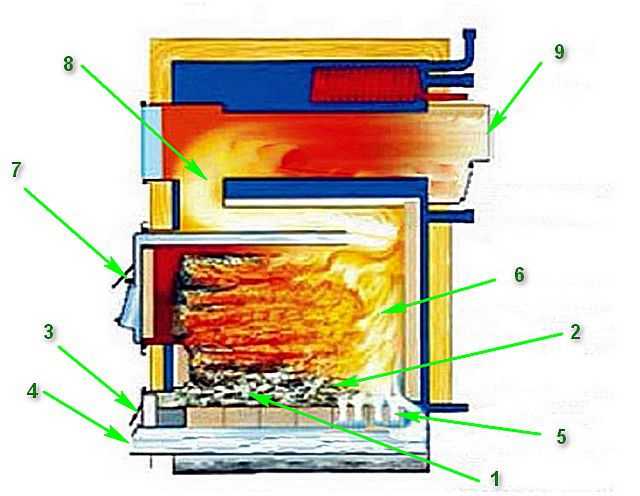

Принцип работы пиролизного котла длительного горения

В таком котле используется физическое явление под названием пиролиз — термическое разложение вещества в условиях недостатка кислорода.

Внутри пиролизный котел состоит из двух камер. В первую загружают топливо (чаще всего это сухие дрова, иногда бурый или каменный уголь), а во второй происходит воспламенение и сгорание смеси из пиролизного газа и воздуха.

В первую загружают топливо (чаще всего это сухие дрова, иногда бурый или каменный уголь), а во второй происходит воспламенение и сгорание смеси из пиролизного газа и воздуха.

Принцип работы доходчиво поясняет следующая картинка:

Как работает пиролизный котел длительного горенияСтрелками на рисунке показано направление движение газов внутри котла.

Обеспечивается такое направление при помощи принудительной тяги (вентилятор-дымосос).

Камера сгорания пиролизных газов расположена ниже, чем камера с топливом. Это обеспечивает обратный приток тепла к дровам и поддерживает процесс пиролиза.

При всей внешней простоте пиролизный котел — высокотехнологичное и дорогое устройство.

Дело тут не только в автоматике, управляющей работой вентилятора, но и в качестве стали элементов камеры сгорания.

Она должна выдерживать высокие температуры длительное время.

Кроме этого, на уровень КПД в таких котлах зависит от влажности топлива. Например, для дров влажность не должна превышать 25-30%.

Что касаемо длительности горения таких котлов, то она зависит не только от объема топлива, но и от режима горения.

В режиме полной мощности котел может работать до 12 часов, а в режиме поддержки до 30 часов.

Существуют также пиролизные котлы, в которых камера дожига газов находится сверху.

Принцип их работы можно посмотреть на следующем видео:

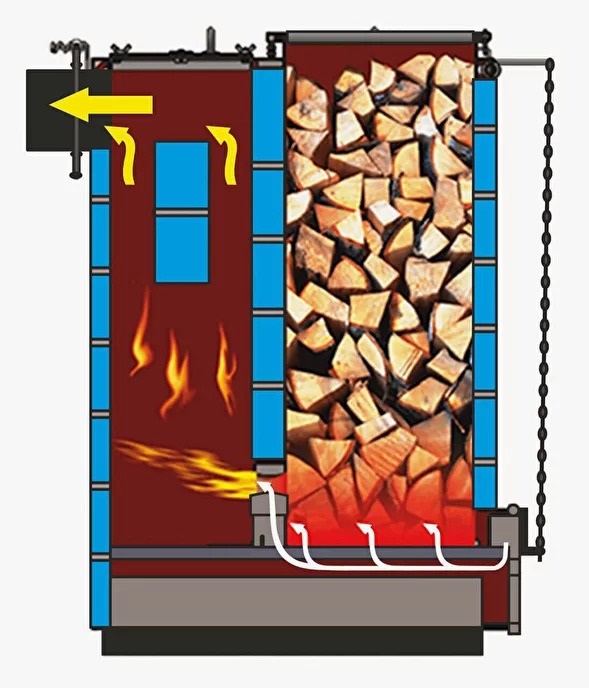

Котел длительного горения на дровах: принцип работы

Что такое котел длительного горения на дровах проще всего объяснить на примере котла фирмы Stropuva.

Чтобы было понятно о чем идет речь сразу приведу рисунок:

Схема котла длительного горения на дровах stropuvaГлавной «фишкой» котлов Stropuva является верхнее горение топлива.

Обеспечивается оно при помощи оригинального устройства в виде металлического диска, диаметр которого на чуть меньше внутреннего диаметра котла.

В центр диска находится труба, по которой воздух попадает к топливу из камеры подогрева вверху котла.

По мере сгорания дров диск постепенно опускается ниже до полного прогорания топлива.

На мой взгляд, это очень сложная конструкция с подвижными частями является потенциальным источником проблем.

После прогорания топлива этот диск поднимается вручную при помощи цепочки, что тоже весьма опасно.

Ведь он тяжелый, а цепочка под действием температуры может стать хрупкой и оборваться.

В конструкции котла предусмотрена специальная биметаллическая воздушная заслонка, перекрывающая поток воздуха при нагреве его поверхности до определенной температуры.

Это весьма оригинальный и даже странный способ защиты от перегрева и больше его никто не применяет

Еще одной интересной особенностью Stropuva является цилиндрическая форма котла.

По сути он представляет собой бочку с двойными стенками, между которыми циркулирует теплоноситель.

Такая конструкция, по мнению производителя, позволяет увеличить площадь поверхности, на которой происходит теплообмен, а значит и увеличивается КПД котла.

Тут спорить не буду, есть бойлеры косвенного нагрева, в которых реализована похожая схема «бак в баке» и она показывает хорошие результаты

А самое странное, что есть в конструкции этого котла — у него нет дна.

Его нужно устанавливать на бетонное основание и крепить на раствор. Зачем так сделано лично для меня не понятно.

Длительность работы котлов Stropuva определяется следующими факторами:

- Режим работы — чем менее интенсивно горит топливо, тем на большее время его хватит.

- Вид топлива — (по словам производителя) на дровах возможно поддерживать горение до 30 часов, а на топливных брикетах до 48 часов, а на угле до 5 суток.

Недостатки Stropuva:

- Высокая стоимость — они дороже обычных котлов в 1,5-2 раза.

- Сложность конструкции — в котле есть много потенциально проблемных узлов.

- Отсутствие дна — тут без комментариев.

- Котел невозможно остановить пока он не прогорит полностью — то есть хотите вы того или нет, он будет выделять тепло. И его нужно будет куда-то девать.

Предлагаю вам посмотреть следующее видео. Там все проблемы рассматриваются детально.

Принцип работы пеллетных котлов

Главной особенностью таких котлов является топливо, на котором они работают.

Пеллеты — это гранулы из прессованных опилок, которые хранятся в специальном бункере и подаются в горелку при помощи металлического шнека. Смотрим вниз на картинки:

Внутреннее устройство пеллетного котлаИз рисунка видно, что сжигание пеллет происходит в малом объеме горелки, а тепло снимается дальше в дымоотводящих трубах.

Дым на выходе из пеллетного котла будет иметь температуру не больше 200 градусов Цельсия.

Это может стать причиной появления конденсата в дымоходе со всеми вытекающими последствиями.

Горением топлива в пеллетных котлах управляет автоматика, главным элементом которой можно считать вентилятор принудительной подачи воздуха или дымосос (в зависимости от модели).

Наличие электроники означает, что вам нужно будет оборудовать котел источником бесперебойного питания.

То же самое касается и циркуляционных насосов. В случае остановки циркуляции котел может получить повреждения

Длительность работы котла на одной загрузке здесь зависит от режима работы котла и объема бункера.

Обычно, бункер выбирают так, чтобы не подходить к котлу несколько дней.

Сами пеллеты тоже могут быть изготовлены из разного сырья и давать разное количество тепла при сжигании.

Их главным недостатком для России и СНГ является их экзотичность. Нельзя гарантировать, что их можно будет купить всегда, как каменный уголь или дрова.

Предлагаю вам посмотреть видео, посвященное пеллетным котлам:

Котлы длительного горения на угле

Давайте рассмотрим два вида котлов, работающих на одной загрузке топлива продолжительное время:

- Полуавтоматические котлы — пользователь загружает топливо в котел и производит розжиг. Последующим процессом горения уже управляет автоматика (контроллер с вентилятором).

- Автоматические котлы — здесь ко всему описанному выше добавляется подача топлива из бункера. В подразделе о пеллетных котлах как раз описан автоматический котел.

Автоматический котел имеет более сложное техническое устройство, чем полуавтоматический.

Например, сгорание топлива внутри автоматического котла происходит не в большом объеме топки, а в маленькой ретортной горелке.

Топливо к этой горелке подается из бункера при помощи шнека.

Чтобы вся эта техника работала без перебоев, необходимо использовать уголь определенной фракции.

А в нашей стране это не всегда удобно. Сегодня он есть в наличии, а завтра нет.

Смотрим обзор автоматического котла:

Преимуществом полуавтоматических котлов является их более простое устройство.

В общем, если снять с такого котла вентилятор, то он ничем не будет отличаться от обыкновенного.

Некоторые модели полуавтоматических котлов можно переоборудовать под энергонезависимые системы отопления.

Для этого на него вместо вентилятора устанавливается термостатический регулятор тяги с цепочкой.

Термостатический регулятор тяги котлаДля полной энергонезависимости в система отопления должна быть гравитационной, то есть в ней теплоноситель должен циркулировать без применения насосов.

Видео о таком котле смотрите ниже:

Кроме этого, разные модели полуавтоматических котлов работают по схеме с верхним или с нижним горением топлива.

Верхнее горение топлива имеет ряд недостатков, которые описаны выше в подразделе о котлах на дровах. Тут все остается тем же самым кроме топлива.

Теперь перейдем к описанию недостатков этих котлов:

- Большая стоимость — хороший полуавтоматический котел будет стоит как минимум в 1,5 раза больше своего «обычного» собрата. Автоматические котлы дороже в 3-4 раза и их применяют в основном на больших объектах.

- Техническая сложность — здесь «чемпионами» являются автоматические котлы, в которых есть множество проблемных узлов.

Например, шнек бункера часто клинит из-за плохого качества топлива.Обслуживать такие отопительные аппараты может только сервисный инженер. В полуавтоматических котлах проблемы могут возникать из-за поломок вентилятора или контроллера.

Например, шнек бункера часто клинит из-за плохого качества топлива.Обслуживать такие отопительные аппараты может только сервисный инженер. В полуавтоматических котлах проблемы могут возникать из-за поломок вентилятора или контроллера. - Большие габариты и вес — например, «полуавтомат» мощностью 25 кВт может весить больше 250 кг. А у автоматических котлов вес может легко преодолевать 500 кг, не считая веса топлива в бункере.

Выводы

Современные котлы на твердом топливе действительно могут работать долгое время на одной загрузке топлива. Весь вопрос тут в количестве выделяемой энергии.

Долго котел может работать только в режиме поддержки. При этом длительное горение можно сделать и на обычном котле, установив контроллер или регулятор тяги. На этом пока все. Жду ваших комментариев и вопросов.

Пиролизные котлы длительного горения: принцип работы и преимущества

Вступление.

Немного истории.

Устройство и принцип работы пиролизного котла.

Преимущества газогенераторных котлов.

Недостатки пиролизных котлов.

Бытовое применение газогенераторных котлов.

Проблемой использования твердого топлива всегда был очень низкий КПД, из-за того, что значительная часть тепловой энергии тратилась впустую.

Такое положение существовало до изобретения технологии, получившей название пиролиз.

Ее суть сводится к использованию двух камер сгорания в котлах отопления: в первой источник энергии преобразуется из твердого в газообразное состояние, во второй – происходит окончательное высвобождение тепловой энергии.

Это позволяет характеризовать пиролизные котлы, как более эффективное и экономичное оборудование, нежели более традиционные варианты, где сжигается твердое топливо.

История появления пиролиза

Впервые о невыгодности использования дерева в чистом виде, в качестве топлива, люди задумались в Средние века. Именно тогда появилась профессия угольщика, который занимался получением древесного угля из древесины.

В то время технология была не совершенной и значительная часть энергии расходовалась напрасно, тем не менее, КПД от такого топлива был уже выше.

Современные газогенераторы и пиролизные котлы позволили раскрыть потенциал твердого топлива по максимуму.

Устройство и принцип работы пиролизного котла

Принцип работы пиролизного котла основывается на двух последовательных этапах, первый из которых схож с аналогичным процессом, применяемым в обычных печах.

То есть, топливо помещается в камеру сгорания, где поджигается при достаточном количестве кислорода. Дальше процессы разняться.

В пиролизном котле происходит следующее:

После того, как все топливо оказывается охвачено пламенем, доступ кислорода резко ограничивают.

Это приводит к тому, что гореть может только часть топлива, тогда как остальной объем просто разлагается под воздействием выделяемого тепла, что приводит к образованию смеси летучих органических веществ – пиролизного газа.

В пиролизных котлах существует вторая камера сгорания, куда и поступает этот газ – в большинстве моделей это делается принудительно, с целью повышения эффективности оборудования.

Здесь происходит встреча разогретых летучих веществ (температура газа выше 300 градусов Цельсия) с кислородом. Итог – газ вспыхивает и начинается процесс горения с интенсивным выделением тепловой энергии, которая уже используется по прямому назначению отопительного котла.

Преимущества газогенераторных котлов

Несомненный плюс таких котлов перед обычным твердотопливным оборудованием заключается в полном сгорании топлива, что исключает из эксплуатационног

Из других преимуществ этих котлов можно отметить:

Минимальное количество органических отходов, что повышает характеристики безопасности оборудования.

Возможность использовать в качестве топлива различные типы отходов (остатки, кожевенного, швейного, скорняжного производства), так как такие котлы не способствуют образованию вредных для здоровья человека газов.

Более длительная работа на одном заложенном объеме топлива. Некоторые модели способны выполнять свои функции на протяжении 12-ти часов и больше, тогда как традиционные котлы необходимо заправлять минимум через 4-5 часов.

Возможность регулировки оборудования, позволяющая увеличить уровень экономичности или эффективности котла, тогда как в обычных моделях, работающих на твердом топливе, сделать это крайне затруднительно.

Недостатки пиролизных котлов

К сожалению, но и такое отопительное оборудование характеризуется некоторыми недостатками:

Более высокая стоимость пиролизного котла, которую можно нивелировать за счет экономии при эксплуатации.

Влага в топливе не должна превышать 20-ти процентов. В противном случае придется выполнять дополнительные работы по высушиванию.

При сильно низкой температуре возвращаемого в котел теплоносителя существует вероятность гашения первичной камеры.

Для решения этой проблемы иногда понадобится несколько усложнить всю систему отопления, добавив в нее трехходовой клапан и специальную обходную трубу – цель которых заключается в подмесе более горячей жидкости в остывший теплоноситель.

Для решения этой проблемы иногда понадобится несколько усложнить всю систему отопления, добавив в нее трехходовой клапан и специальную обходную трубу – цель которых заключается в подмесе более горячей жидкости в остывший теплоноситель.Практически всегда для перемещения пиролизного газа во вторую камеру сгорания используется принудительная тяга. Это требует обязательного подключения котла к электросети, невозможности его работы без электрической энергии и дополнительным растратам.

Применение газогенераторных котлов

Хотя подобные котлы чаще всего используются в промышленных масштабах, тем не менее, их применение возможно и обычными людьми.

Существуют бытовые котлы, в которых топливо горит по 10-12 часов, то есть всего два раза в сутки.

Золы в топке после сгорания остаётся очень мало, так как топливо сгорает почти полностью, соответственно обслуживание таких котлов сведено к минимуму.

Такие котлы выпускают как именитые фирмы, например Buderus, так и отечественные производители, такие модели как, «Траян»,»Буржуй К» и другие.

Практически идеальный случай – эксплуатация подобного оборудования, на небольшом производстве, например в столярном цехе, отходы из которого можно использовать именно в таком оборудовании.

Для бытовых нужд специалисты рекомендуют использовать так называемые пеллетные котлы.

Для автоматической загрузки в таких котлах имеется бункер, куда засыпается топливо, которое после этого самостоятельно и в нужном количестве подаётся в топку:

Их топливо – пеллеты, которые состоят из прессованных опилок, коры, стружек и других подобных отходов.

Преимущества такого варианта очевидны:

Прессованное топливо занимает минимум места и его очень удобно хранить.

Использовать пеллеты можно сразу, без предварительной подготовки.

Пирализ в таких котлах не требует существенных размеров первичной камеры, следовательно, подобное оборудование занимает меньше свободного пространства.

Возможность реализации автоматической подачи топлива в топку.

Естественно, что такие котлы имеют конструкционную возможность включать в общую систему бойлер, чтобы потребитель мог дополнительно получать горячую воду для своих нужд.

Не сказать, что это простая работа — навыки сварки должны быть на высоком уровне, да и материалы стоят немало. Тем не менее, самодельных пиролизников много. Не сказать, что это простая работа — навыки сварки должны быть на высоком уровне, да и материалы стоят немало. Тем не менее, самодельных пиролизников много. Принцип работы пиролизного котлаПрименительно к отопительным котлам пиролизом называется горение топлива при недостаточном количестве кислорода. При этом топливо выделяет большое количество газов, практически все из них горючие. Эти газы направляются в специальную камеру сгорания и дожига, куда подается вторичный воздух. Газовоздушная смесь вспыхивает, выделяя большое количество тепла. Тепловой энергии выделяется намного больше, чем можно извлечь при обычном горении дров или угля. Дело в том, что многие из образовавшихся при горении топлива летучих веществ, имеют очень высокую температуру сгорания. В результате, из того же количества топлива, пиролизные котлы извлекают больше тепла.

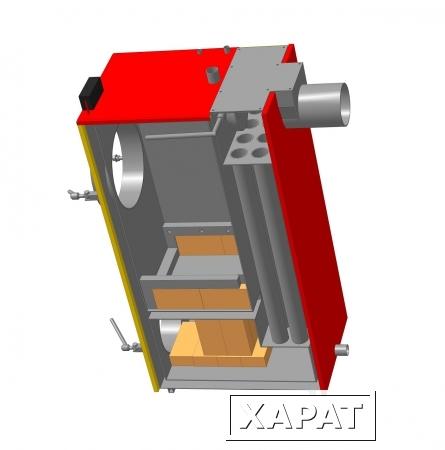

Конструктивная особенность пиролизных котлов — топка, состоящая из двух камер. В одну закладывается топливо (часто это верхняя часть топки), в ней же происходит выделение газов, и потому эта часть называется камерой газогенарации. Через неширокую горловину газы попадают во вторую камеру — дожига. Тут перемешиваются с вторичным воздухом, вспыхивают и сгорают практически без остатка. Пиролизный котел с нижней камерой дожига В среднем КПД пиролизников — выше 85%. Есть модели, способные выдавать 92% и даже немного больше. Но данные показатели возможны только и исключительно при использовании сухого топлива. Его влажность должна быть 5-8%. При 40% содержании влаги горение может полностью затухнуть, а при 20% просто буде неэффективным. И это — один из главных недостатков этой технологии: дрова и уголь приходится предварительно сушить, например, сделав площадку возле дымовой трубы. Просто дрова, просушенные в дровнике не пойдут, как и уголь, взятый из кучи на улице. В видео продемонстрирован котел, в котором камера дожига находится вверху. Хотя котлы такого типа имеют более простое строение (образовавшиеся газы сами поднимаются вверх), самодельщики предпочитают камеру с нижним располодением камеры дожига (как на фото выше). На что обратить внимание при изготовленииЕсли вы собираетесь делать пиролизный котел своими руками, вам надо четко представлять не только механизм и принцип его работы, но и учитывать все неприятные моменты, которыми данные агрегаты обладают. В первую очередь необходимо сказать о том, что практически все пиролизные газы ядовиты. То есть, агрегат должен быть полностью герметичным, сварные швы должны быть высшего качества. Кроме того, для обеспечения безопасности необходима система контроля за процессом горения (датчики температуры, дыма, наличия тяги) и автоматика, которая в зависимости от показаний датчиков регулирует процессы горения. Примерная компоновка пиролизного котла Второй момент. В некоторых моделях пиролизников температура в активной фазе достигает 1000°C и выше. Обычная конструкционная сталь при таких условиях быстро прогорит. Чтобы котел существовал долго, необходима жаростойкая сталь и внутренняя футеровка самых термонагруженных частей. Если пиролизный котел делают своими руками, футеровку чаще всего делают из шамотного кирпича. В рабочей фазе шамот разогревается до малинового свечения и становится очень хрупким. Если, вдруг, вам придется в это время орудовать в печи, будьте аккуратны — повредить футеровку в данный момент легко, а ремонтировать — долго и сложно. Сколько будут стоить материалы и запчастиСколько точно будет стоить пиролизный котел, сделанный своими руками, зависит от требуемой мощности и выбранной конструкции. Однако, если покупать жаростойкую сталь, колосники, делать футеровку, ставить автоматику (пусть и недорогую), сумма набегает 850-1200$. Это затраты на материалы и компоненты, но с самостоятельной сваркой. Они озвучены теми, кто уже пиролизник сварил и использует. Если за сварку придется платить, то расходы надо удвоить. Как видим, в случае владения сваркой, экономия есть, но далеко не самая большая. Можно найти готовые варианты твердотопливный пиролизных котлов за 1500$. Хотя, как известно, дешевый товар имеет низкую цену не просто так. На чем-то там сэкономили. И даже можно предположить на чем: на футеровке. Именно секреты предохранения стенок топки от перегорания берегут производители больше всего, и тратят на исследования в этой области большие деньги. Потому качественное оборудование и стоит больших денег. Видео-проект пиролизного кола, процесс сборки |

Двери Торекс |

Пиролизный котел своими руками: принцип работы, видео-уроки

Содержание [клик]

На большей части территории России дрова по-прежнему являются самым дешевым видом топлива, и многие из них топятся дровяными котлами. Все бы хорошо, но в обычных твердотопливных котлах закладка выгорает за 2-3 часа, что совсем неудобно – долго не выйдешь из дома. Есть котлы длительного горения. В них доска дров может гореть до 8-10 часов, но стоят они больших денег. Однако выход, как обычно, есть – сделать пиролизный котел своими руками. Не говоря уже о том, что это простая работа – сварочные навыки должны соответствовать высоким стандартам, а материалы стоят дорого. Однако существует множество самодельных пиролизных машин.

Все бы хорошо, но в обычных твердотопливных котлах закладка выгорает за 2-3 часа, что совсем неудобно – долго не выйдешь из дома. Есть котлы длительного горения. В них доска дров может гореть до 8-10 часов, но стоят они больших денег. Однако выход, как обычно, есть – сделать пиролизный котел своими руками. Не говоря уже о том, что это простая работа – сварочные навыки должны соответствовать высоким стандартам, а материалы стоят дорого. Однако существует множество самодельных пиролизных машин.

Принцип работы пиролизного котла

Что касается отопительных котлов, то пиролиз – это сжигание топлива с недостаточным количеством кислорода. В то же время топливо выделяет большое количество газов, почти все из которых горючие. Эти газы направляются в специальную камеру сгорания и дожигатель, куда подается вторичный воздух. Смесь воздуха и газа вспыхивает, выделяя большое количество тепла. Выделяется гораздо больше тепловой энергии, чем может быть извлечено при обычном сжигании древесины или угля. Дело в том, что многие летучие вещества, образующиеся при сгорании топлива, имеют очень высокую температуру сгорания. В результате пиролизные котлы извлекают больше тепла из того же количества топлива.

Дело в том, что многие летучие вещества, образующиеся при сгорании топлива, имеют очень высокую температуру сгорания. В результате пиролизные котлы извлекают больше тепла из того же количества топлива.

Из-за особенностей процесса горения (выделение большого количества газа) такие установки еще называют газовыми котлами.

Конструктивная особенность пиролизных котлов – топка, состоящая из двух камер. Одна заполняется топливом (часто это верх топки), в нее выделяются газы и тогда эта часть называется камерой генерации газа. Через узкое горло газы попадают во вторую камеру – дожигатель. Здесь они смешиваются с вторичным воздухом, разгораются и сгорают почти без остатка.

Пиролизный котел с нижней камерой дожига

В среднем КПД пиролизных установок составляет более 85%. Есть модели, способные выдать 92% и даже чуть больше. Но эти показатели возможны только и исключительно при использовании сухого топлива. Его влажность должна составлять 5-8%. При влажности 40% горение можно полностью потушить, а при 20% будет просто неэффективно. И это один из главных недостатков данной технологии: дрова и уголь необходимо предварительно просушить, например, сделав площадку возле камина. Просто засохшие дрова в бревне никуда не денутся, как уголь, взятый из кучи на улице.

И это один из главных недостатков данной технологии: дрова и уголь необходимо предварительно просушить, например, сделав площадку возле камина. Просто засохшие дрова в бревне никуда не денутся, как уголь, взятый из кучи на улице.

На видео показан котел, у которого форсажная камера расположена вверху. Хотя котлы этого типа имеют более простую конструкцию (образовавшиеся газы поднимаются вверх), домостроители предпочитают камеру с более низким расположением дожигателя (как на фото выше).

На что обращать внимание при выполнении

Собираясь сделать пиролизный котел своими руками, необходимо четко понимать не только механизм и принцип его работы, но и учитывать все неприятные моменты, которые есть у этих агрегатов. Прежде всего нужно сказать, что почти все газы пиролиза ядовиты. То есть агрегат должен быть полностью герметичным, сварные швы должны быть максимально качественными.

Кроме того, для обеспечения безопасности требуется система контроля процесса горения (датчики температуры, дыма, тяги) и системы автоматизации, которые в зависимости от показаний датчиков регулируют процессы горения. Если вы планируете сделать самодельный пиролизный котел на естественной тяге, то автоматика может быть самой простой – энергонезависимой. При наличии вентилятора для подачи воздуха в ток требуются более серьезные (и дорогие) устройства и они питаются от сети 220 В. Работа котла этого типа без автоматики опасна, поэтому источник бесперебойного питания необходим блок питания, который обеспечит работу вентилятора и автоматики на 10-12 часов, время, в которое закладка закончится.

Если вы планируете сделать самодельный пиролизный котел на естественной тяге, то автоматика может быть самой простой – энергонезависимой. При наличии вентилятора для подачи воздуха в ток требуются более серьезные (и дорогие) устройства и они питаются от сети 220 В. Работа котла этого типа без автоматики опасна, поэтому источник бесперебойного питания необходим блок питания, который обеспечит работу вентилятора и автоматики на 10-12 часов, время, в которое закладка закончится.

Примерная схема пиролизного котла

Второй момент. В некоторых моделях пиролизных установок температура в активной фазе достигает 1000 ° С и выше. Обычная конструкционная сталь в таких условиях быстро выгорит. Чтобы котел просуществовал долгое время, необходима жаропрочная сталь и внутренняя футеровка наиболее термически напряженных частей. Если пиролизный котел делается своими руками, то часто футеровка выполняется огнеупорным кирпичом. В процессе обработки шамот нагревается до малинового цвета и становится очень хрупким. Если вдруг вам в это время придется работать в печи, будьте осторожны: на данный момент покрытие легко повредить, а вот ремонтировать долго и сложно.

Если вдруг вам в это время придется работать в печи, будьте осторожны: на данный момент покрытие легко повредить, а вот ремонтировать долго и сложно.

Сколько будут стоить материалы и запчасти

Сколько будет стоить пиролизный котел своими руками, зависит именно от необходимой мощности и выбранной конструкции. Однако если купить жаропрочную сталь, решетку для решеток, сделать обшивку, установить автоматику (пусть и недорого), сумма выйдет до 850-1200 долларов. Это затраты на материалы и комплектующие, но с самосваркой. Их отливают те, кто уже приготовил и пользуется пиролизной установкой. Если за сварку нужно платить, то затраты нужно удвоить.

Как видите, в случае владения сваркой есть экономия, но далеко не большая. Вы можете найти готовые варианты твердотопливных пиролизных котлов за 1500 долларов. Хотя, как известно, дешевый продукт не зря идет по невысокой цене. Там на чем-то сэкономили. А еще можно догадаться о чем: на подкладке. Именно секреты защиты стен очага от огня производители ценят больше всего и тратят много денег на исследования в этой области. Поэтому качественное оборудование стоит больших денег.

Поэтому качественное оборудование стоит больших денег.

Видеопроект по пиролизу колы, процесс сборки

<

Источники

Казимов К.Г. Управление и ремонт оборудования газораспределительных систем. Практичная газовая локация для семьи слесаря Книжная полка / К.Г. Казимов. – М .: НЦ ЭНАС, 2008 – 288 с.

Финогенова, Т.Г. Эксплуатация, обслуживание и ремонт автомобиля: Контрольные материалы: Учебное пособие / Т.Г. Финогенова. – М .: Академия, 2017 – 257 с.

Сибикин, Ю.Д. Монтаж, эксплуатация и ремонт электрооборудования предприятий и промышленных предприятий / Ю.Д. Сибикин, М.Ю. Сибикин. – Вологда: Инфраингегнерия, 2013 – 464 с.

Примак, Л.В. Эксплуатация и ремонт малоэтажного жилого фонда / Примак Л.В. – М .: Академический взгляд, 2010 – 276 с.

Полуянович, Н.К. Монтаж, наладка, эксплуатация и ремонт энергосистем промышленных предприятий: учебник / Н.К. Полуянович. – СПб .: Лань, 2012 – 400 с.

Цупиков С.Г. Справочник уличного мастера. Строительство, эксплуатация и ремонт автомобильных дорог / С.Г. Цупиков. – Вологда: Инфраингегнерия, 2007 – 928 с.

Строительство, эксплуатация и ремонт автомобильных дорог / С.Г. Цупиков. – Вологда: Инфраингегнерия, 2007 – 928 с.

Финогенова Т.Г. Эксплуатация, обслуживание и ремонт автомобилей. Контрольные материалы: Учебник / Т.Г. Финогенова. – М .: Академия, 2013 – 96 с.

Белаш, Т.А. Эксплуатация и ремонт железнодорожных зданий в особых климатических и сейсмических строительных условиях: учебник / Т.А. Белаш. – М .: ФГБОУ «УМЦ ЖДТ», 2011. – 293 с.

Гологорский, Е.Г. Эксплуатация и ремонт оборудования предприятий строительной отрасли: учебник / Е.Г. Гологорский. – М .: Архитектура-С, 2006 – 504 с.

Акимова, Н.А. Монтаж, обслуживание и ремонт электрического и электромеханического оборудования: учебное пособие / Н.А. Акимова. – М .: Академия, 2018 – 204 с.

Финогенова, Т.Г. Эксплуатация, обслуживание и ремонт автомобиля: Контрольные материалы: Учебное пособие для начала профессионального образования / Т.Г. Финогенова, В.П. Митронина. – М .: ИЦ Академия, 2010 – 80 с.

Бадагуев Б. Т. Работа с большей опасностью. Эксплуатация и ремонт тепловых электростанций / Б.Т. Бадагуев. – М .: Альфа-Пресс, 2012 – 224 с.

Т. Работа с большей опасностью. Эксплуатация и ремонт тепловых электростанций / Б.Т. Бадагуев. – М .: Альфа-Пресс, 2012 – 224 с.

Акимова, Н.А. Монтаж, обслуживание и ремонт электрического и электромеханического оборудования: учебное пособие / Н.А. Акимова. – М .: Академия, 2009 – 192 с.

Захаров и А.И. Уровни. Проектирование, сервис, ремонт, эксплуатация / А.И. Захаров. – М .: Академический проект, 2010 – 205 с.

Быков, И.Ю. Эксплуатация и ремонт машин и оборудования нефтегазовых месторождений / И.Ю. Быков, В.Н. Ивановский, Н.Д. Цхадая и др. – Вологда: Инфраинжиниринг, 2012. – 372 с.

Акимова, Н. А. Монтаж, обслуживание и ремонт электрического и электромеханического оборудования: учебное пособие для студентов средних профессиональных учебных заведений / Н. Ф. Котеленец, Н. А. Акимова, Н. И. Сентюричино. – М .: Академия ИЦ, 2013 – 304 с.

Ладухин Н.М. Монтаж, эксплуатация и ремонт технологического оборудования. Структура курса: Учебник / Н. М. Ладучин. – СПб .: Лан П, 2016 – 160 с.

Юнусов Г.С. Монтаж, эксплуатация и ремонт технологического оборудования. Структура курса: Учебник / Г.С. Юнусов, А.В. Михеев, М.М. Ахмадеева. – СПб .: Лань, 2011 – 160 с.

Основина, Л.Г. Автомобильные дороги: строительство, ремонт, эксплуатация / Л.Г. Основина, Л.В. Шуляков, В.Н. Основин, Н.В. Мальцевич. – Rn / D: Fenice, 2011 – 490 с.

Акимова, Н.А. Монтаж, техническая эксплуатация и ремонт электрического и электромеханического оборудования / Н.А. Акимова, Н.Ф. Котеленец, Н.И. Сентюричино. – Вологда: Инфра-инжиниринг, 2015 – 304 с.

Рудик, Ф.Я. Монтаж, эксплуатация и ремонт оборудования для перерабатывающих предприятий / Ф.Я. Рудик, В.Н. Буйлов, Н.В. Юдаев. – СПб .: Гиорд, 2008 – 352 с.

Гологорский, Е.Г. Эксплуатация и ремонт оборудования для строительных предприятий / Е.Г. Гологорский, А.И. Доценко, А.С. Ильин. – М .: Архитектура-С, 2006 – 504 с.

Казимов, К.Г. Эксплуатация и ремонт оборудования газораспределительных систем: практическое пособие слесаря газовой отрасли / К. Г. Казимов, В.Е. Гусев. – М .: НЦ ЭНАС, 2012 – 288 с.

Г. Казимов, В.Е. Гусев. – М .: НЦ ЭНАС, 2012 – 288 с.

Кязимов К., Г. Управление и ремонт оборудования газораспределительных систем / К.Г. Кязимов, В.Е. Гусев. – М .: Энас, 2014 – 288 с.

Финогенова, Т.Г. Эксплуатация, обслуживание и ремонт автомобиля: Контрольные материалы: Учебное пособие / Т.Г. Финогенова. – М .: Академия, 2013 – 272 с.

Юркевич, А.А. Монтаж, наладка, эксплуатация и ремонт энергосистем промышленных предприятий: учебник КПТ / А.А. Юркевич, Г.К. Ивахнюк и др. – СПб .: Лан КПТ, 2016. – 400 с.

Инков, Ю.М. Эксплуатация и ремонт электроподвижного состава магистральных железных дорог / Ю.М. Инков. – М .: МЭИ, 2011 – 384 с.

Никитко И. Справочник по универсальной сантехнике. Монтаж, ремонт, эксплуатация / И. Никитко. – СПб .: Пьетро, 2017 – 352 с.

Серикова Г.А. Сантехника в доме. Монтаж, ремонт, эксплуатация / Г.А. Сериков. – М .: Классик РИПОЛ, 2012 – 256 с.

Акимова, Н.А. Монтаж, обслуживание и ремонт электрического и электромеханического оборудования: учебное пособие / Н. А. Акимова. – М .: Академия, 2018 – 208 с.

А. Акимова. – М .: Академия, 2018 – 208 с.

Инков, Ю.М. Эксплуатация и ремонт электроподвижного состава магистральных железных дорог / Ю.М. Инков, В.П. Феоктистов, Н.Г. Шабалин. – Вологда: Инфраингегнерия, 2011 – 384 с.

Сибикин, Ю.Д. Монтаж, эксплуатация и ремонт электрооборудования предприятий и промышленных предприятий / Ю.Д. Сибикин, М.Ю. Сибикин. – М .: Высшая школа, 2008 г. – 462 с.

Полуянович, Н.К. Монтаж, наладка, эксплуатация и ремонт энергосистем промышленных предприятий: учебник / Н.К. Полуянович. – СПб .: Лань, 2019 – 396 с.

Рудик, Ф.Я. Монтаж, эксплуатация и ремонт оборудования для перерабатывающих предприятий: учебник для вузов / Ф.Я. Рудик и др. – СПб .: ГИОРД, 2008 г. – 352 с.

Проектирование и расчет многоэтажных гражданских зданий и их элементов. Пособие для вузов / П.Ф. Дроздов, МИДодонов, Л.Л. Паншин, Р.Л. Саруханян / под ред. П.Ф.Дроздова. – М., Стройиздат, 1986 – 351 с.

Серебров Б.Ф. Гаражи и многоэтажные автостоянки: учебное пособие. – Новосибирск: НГАХА, 2005.-131с.

– Новосибирск: НГАХА, 2005.-131с.

Нагрузки и воздействия на здания и сооружения / В.Н. Гордеев, А.И. Лантух-Лященко, В.А. Пашинский, А.В. Перельмутер, С.Ф. Пичугин, под ред. А. В. Перельмутер. – М., Издательство Ассоциации строительных вузов, 2007. – 482 с.

Нанасова С.М. Строительство малоэтажных жилых домов. Руководство. – М., Издательство АСВ, 2005 – 128 с.

Системы поддержки / Хейно Энгель, предисловие. Ральф Рэпсон торговал с ним. Л.А. Андреева. – М., АСТ Астрель, 2007. – 244 с.

Обследование и испытание зданий и сооружений. Пособие для вузов / В.Г. Козачек, Н.В. Нечаев, С.Н. Нотенко и др. под ред. В.И. Римшина. – М., Высший шк., 2004 г. – 447 с.

Н.В. Прядко. Обследование и реконструкция жилых домов. Руководство. Макеевка. ДонНАСА, 2006. – 156 с.

Организация строительного производства. Пособие для вузов / С.А. Болотин, А.Н. Вихров. – М., Издательский центр “Академия”, 2007. – 208 с.

Нойферт П., Нефф Л. Проектирование и строительство. Дом, квартира, сад. Перевод с него. – Ред. Третье, перераб. И доп. – М., Издательство «Архитектура-С», 2005 г. – 264 с.

Перевод с него. – Ред. Третье, перераб. И доп. – М., Издательство «Архитектура-С», 2005 г. – 264 с.

Расчеты конструкций загородного дома. Способы экономии. Нагрузки. Влияние. Справочник / Сост. В.И. Рыженко. – М., Издательство «Оникс», 2007 – 32 с.

Нойферг Э. Строительное проектирование. / Ибо с ним. К. Ш. Фельдман, Ю. М. Кузьмина, под ред. З. И. Эстров и Е. С. Раева. – 2-е изд. – М., Стройиздат, 1991 – 392 с.

Саг Ф. Как избежать ошибок при строительстве индивидуального дома. Для с Хунг. Попов С.С. / Под ред. Ю.А. Муравьева. – М., Стройиздат, 1987 – 192 с.

Еремкин А.И., Королева Т.И. Тепловой режим учебных корпусов. – М., Издательство АСВ, 2000 г. – 368 с.

_https://stroychik.ru/otoplenie/piroliznyj-kotel-svoimi-rukami

Балабан-Ерменин Ю. В., Липовских В.М., Рубашов А.М. Защита от внутренней коррозии трубопроводов тепловых сетей. 2-е издание. Переработка, дополнения – М .: Издательство «Новости теплоснабжения», 2008. – 288 с.

Афанасьев А.А. Реконструкция жилых домов: учебное пособие для студенческих обществ по направлению 270100 «Строительство» / А. А. Афанасьев, Е.П. Матвеев. –М., 2008.

А. Афанасьев, Е.П. Матвеев. –М., 2008.

Иванов Ю.В. Реконструкция зданий и сооружений: консолидация, реставрация, ремонт: проверить учебник / Ю.В. Иванов. -M. : Изд-во Ассоциации строительных вузов, 2013. –312 с.

В. Н. Кутуков Реконструкция зданий: учебник для вузов по спец. «Строительная техника, оборудование и машинные системы» / В.Н. Кутуков. -M. : Высшая школа, 1981. –263 с.

Матвеев Е.П. Реконструкция жилых домов. За 2 часа Часть 1. Теория, методы и технологии реконструкции жилых домов. Матвеев. -M. : ГУП ЦПП, 1999. –367 с.

Матвеев Е.П. Реконструкция жилых домов. Алле 2. Часть 2. Промышленные технологии реконструкции жилых домов разного периода строительства. Матвеев. -M. : ГУП ЦПП, 1999. –364 с.

Миловидов Н. Н. Реконструкция жилых домов: учебное пособие для вузов / Н. Н. Миловидов, В. А. Осин, М. С. Шумилов. -M. : Высшая школа., 1980. –240 с.

И. В. Носков Укрепление фундаментов и реконструкция фундаментов: Учебное пособие. / IV. Носков, Г.И. Швецов. -M. : Абрис, 2012. –134 с.

-M. : Абрис, 2012. –134 с.

Реконструкция зданий и сооружений: пособие для строительного вуза / А.Л. Шагин и др .; а также. К. Шагин. -M. : Высший шк., 1991 –352 с.

МЕХАНИЗМЫ И ОПТИМИЗАЦИЯ СЖИГАНИЯ УГЛЯ (Технический отчет)

МЕХАНИЗМЫ И ОПТИМИЗАЦИЯ СЖИГАНИЯ УГЛЯ (Технический отчет) | ОСТИ.GOVперейти к основному содержанию

- Полная запись

- Другое связанное исследование

Завершенный исследовательский проект внес значительный вклад, который поможет нам решить проблемы, изложенные в предыдущем разделе. Одно из главных нововведений нашего экспериментального подхода заключается в применении видеомикроскопии и анализа цифровых изображений для изучения важных переходных явлений (таких как набухание частиц и возгорание), происходящих во время пиролиза и горения угля. Анализ изображения также использовался для анализа макропористой структуры полукокса, доминирующего фактора в определении реакционной способности полукокса и воспламенения при высоких температурах, в которых работают все промышленные процессы. Объединив передовые экспериментальные методы с математическим моделированием, мы смогли достичь основных целей нашего проекта. Более конкретно: (1) Мы точно определили влияние нескольких важных условий процесса (таких как скорость нагревания при пиролизе, размер частиц, температура термообработки и время выдержки) на поведение полукокса при горении. Эти измерения проливают новый свет на фундаментальные механизмы важных переходных процессов, таких как распухание частиц и воспламенение. (2) Мы разработали и протестировали теоретические модели, которые могут предсказать поведение частиц полукокса и время их выгорания при воспламенении при высоких температурах, когда очень важны диффузионные ограничения внутри частиц.

Анализ изображения также использовался для анализа макропористой структуры полукокса, доминирующего фактора в определении реакционной способности полукокса и воспламенения при высоких температурах, в которых работают все промышленные процессы. Объединив передовые экспериментальные методы с математическим моделированием, мы смогли достичь основных целей нашего проекта. Более конкретно: (1) Мы точно определили влияние нескольких важных условий процесса (таких как скорость нагревания при пиролизе, размер частиц, температура термообработки и время выдержки) на поведение полукокса при горении. Эти измерения проливают новый свет на фундаментальные механизмы важных переходных процессов, таких как распухание частиц и воспламенение. (2) Мы разработали и протестировали теоретические модели, которые могут предсказать поведение частиц полукокса и время их выгорания при воспламенении при высоких температурах, когда очень важны диффузионные ограничения внутри частиц.

- Авторов:

- Зигуракис, Кириакос

- Дата публикации:

- Исследовательская организация:

- Национальная лаборатория энергетических технологий (NETL), Питтсбург, Пенсильвания, Моргантаун, Западная Вирджиния, и Олбани, Орегон (США)

- Организация-спонсор:

- Министерство энергетики США (США)

- Идентификатор ОСТИ:

- 789667

- Номер(а) отчета:

- FG22-96PC96214-07

РНН: US200201%%492

- Номер контракта с Министерством энергетики:

- ФГ22-96ПК96214

- Тип ресурса:

- Технический отчет

- Отношение ресурсов:

- Прочая информация: PBD: 31 октября 2000 г.

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 01 УГОЛЬ, ЛИГНИТ И ТОРФ; СИМВОЛЫ; УГОЛЬ; ГОРЕНИЕ; ТЕРМООБРАБОТКА; СТЕПЕНЬ НАГРЕВА; ЗАЖИГАНИЕ; МИКРОСКОПИЯ; ОПТИМИЗАЦИЯ; РАЗМЕР ЧАСТИЦЫ; ПИРОЛИЗ; ПРИПУХЛОСТЬ; ПЕРЕХОДНЫЕ

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Зигуракис, Кириакос. МЕХАНИЗМЫ И ОПТИМИЗАЦИЯ СЖИГАНИЯ УГЛЯ . США: Н. П., 2000.

Веб. дои: 10.2172/789667.

Копировать в буфер обмена

Зигуракис, Кириакос. МЕХАНИЗМЫ И ОПТИМИЗАЦИЯ СЖИГАНИЯ УГЛЯ . Соединенные Штаты. https://doi.org/10.2172/789667

МЕХАНИЗМЫ И ОПТИМИЗАЦИЯ СЖИГАНИЯ УГЛЯ . Соединенные Штаты. https://doi.org/10.2172/789667

Копировать в буфер обмена

Зигуракис, Кириакос. 2000.

"МЕХАНИЗМЫ И ОПТИМИЗАЦИЯ СГОРАНИЯ УГЛЯ". Соединенные Штаты. https://doi.org/10.2172/789667. https://www.osti.gov/servlets/purl/789667.

Копировать в буфер обмена

@статья{osti_789667,

title = {МЕХАНИЗМЫ И ОПТИМИЗАЦИЯ СЖИГАНИЯ УГЛЯ},

автор = {Зигуракис, Кириакос},

abstractNote = {Завершенный исследовательский проект внес существенный вклад, который поможет нам решить проблемы, изложенные в предыдущем разделе. Одно из главных нововведений нашего экспериментального подхода заключается в применении видеомикроскопии и анализа цифровых изображений для изучения важных переходных явлений (таких как набухание частиц и возгорание), происходящих во время пиролиза и горения угля. Анализ изображения также использовался для анализа макропористой структуры полукокса, доминирующего фактора в определении реакционной способности полукокса и воспламенения при высоких температурах, в которых работают все промышленные процессы. Объединив передовые экспериментальные методы с математическим моделированием, мы смогли достичь основных целей нашего проекта. Более конкретно: (1) Мы точно определили влияние нескольких важных условий процесса (таких как скорость нагревания при пиролизе, размер частиц, температура термообработки и время выдержки) на поведение полукокса при горении. Эти измерения проливают новый свет на фундаментальные механизмы важных переходных процессов, таких как распухание частиц и воспламенение. (2) Мы разработали и протестировали теоретические модели, которые могут предсказать воспламенение обугленных частиц и время их выгорания при высоких температурах, когда очень важны ограничения диффузии внутри частиц.},

Анализ изображения также использовался для анализа макропористой структуры полукокса, доминирующего фактора в определении реакционной способности полукокса и воспламенения при высоких температурах, в которых работают все промышленные процессы. Объединив передовые экспериментальные методы с математическим моделированием, мы смогли достичь основных целей нашего проекта. Более конкретно: (1) Мы точно определили влияние нескольких важных условий процесса (таких как скорость нагревания при пиролизе, размер частиц, температура термообработки и время выдержки) на поведение полукокса при горении. Эти измерения проливают новый свет на фундаментальные механизмы важных переходных процессов, таких как распухание частиц и воспламенение. (2) Мы разработали и протестировали теоретические модели, которые могут предсказать воспламенение обугленных частиц и время их выгорания при высоких температурах, когда очень важны ограничения диффузии внутри частиц.},

дои = {10,2172/789667},

URL-адрес = {https://www. osti.gov/biblio/789667},

журнал = {},

osti.gov/biblio/789667},

журнал = {},

номер =,

объем = ,

место = {США},

год = {2000},

месяц = {10}

}

Копировать в буфер обмена

Посмотреть технический отчет (4,14 МБ)

https://doi.org/10.2172/789667

Экспорт метаданных

Сохранить в моей библиотеке

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI.GOV:

- Аналогичные записи

Тепло — BTG Bioliquids

Тепло — BTG Биожидкости Замена ископаемого топлива пиролизным маслом может быть осуществлена уже сегодня путем среднего или крупномасштабного (совместного) сжигания природного газа, угля или мазута в котлах, печах и турбинах.

Модернизация этих систем требует ограниченных инвестиций, а благодаря экономии парниковых газов примерно на 90 % пиролизное масло дает уникальную возможность сделать ваше энергоснабжение более устойчивым, а также снизить вашу зависимость от цен на ископаемое топливо. Еще более интересным является его использование в децентрализованных решениях для ТЭЦ, например, в централизованном теплоснабжении или на крупных промышленных предприятиях, которые производят собственное электричество, тепло и/или пар.

- Котлы

- Газовые турбины

- Дизельные двигатели

Котлы

При прямом сжигании в котле или печи пиролизное масло может использоваться для производства тепла. Это самое простое и понятное приложение. В этом применении пиролизное масло может заменить природный газ, тяжелое и легкое жидкое топливо, снижая выбросы углерода примерно на 90%.

Это самое простое и понятное приложение. В этом применении пиролизное масло может заменить природный газ, тяжелое и легкое жидкое топливо, снижая выбросы углерода примерно на 90%.

Различные производители теперь могут гарантировать производительность при использовании пиролизного масла в своих горелках, например, Dreizler в Германии и Stork Thermeq в Нидерландах. Горелку котла необходимо заменить на многотопливную горелку, чтобы пиролизное масло можно было смешивать с природным газом/мазутом, а трубы и накопительный бак должны быть изготовлены из нержавеющей стали (сам котел не требует замены). ). Многотопливная горелка предлагает полную гибкость, поэтому она может работать на 100% ископаемом топливе, если не будет доступного пиролизного масла.

Благодаря замене природного газа возобновляемым пиролизным маслом на заводе Empyro на заводе по производству сухого молока FrieslandCampina в Боркуло прямые выбросы углерода сократились на 15 процентов. Каждый год экономится 10 миллионов м³ природного газа, что эквивалентно потреблению 8000 голландских домохозяйств.

Это приложение предлагает компаниям возможность (полностью или частично) перейти с природного газа, сжиженного нефтяного газа или мазута на возобновляемое альтернативное топливо. Пиролизное масло конкурентоспособно по цене на печное топливо. Пиролизное масло не может конкурировать с нынешними низкими ценами на природный газ в большинстве стран Европы и США. В таких странах, как Швеция (налог на выбросы углерода), Финляндия и Бразилия с низкими ценами на биомассу и более высокой ценой на ископаемое топливо пиролизное топливо может конкурировать по цене. Кроме того, все большее число стран используют стимулы (или предписания для передового биотоплива) для пиролизного масла для замены ископаемого топлива (SDE+ в Нидерландах, стимулирование возобновляемого тепла в Великобритании и т. д.), чтобы преодолеть ценовой разрыв, а в Европе перейти на пиролизное масло также даст значительное количество углеродных кредитов ETS.

Если ваша компания использует природный газ, сжиженный нефтяной газ или мазут для своих котлов для производства пара или горячей воды для промышленных процессов или (центрального) отопления, и вы ищете экологически чистую альтернативу, пожалуйста, свяжитесь с нами для получения дополнительной информации.

Газовые турбины

Газовые турбины могут использоваться для производства электроэнергии и тепла (ТЭЦ), например, в удаленных местах. Турбины OPRA в Хенгело поставляют газотурбинные генераторные установки для клиентов по всему миру в нефтегазовом, промышленном, коммерческом и морском секторах. Недавно газовая турбина OPRA класса OP16 мощностью 2 МВт была адаптирована для работы на пиролизном масле.

OP16 имеет промышленную радиальную конструкцию, обеспечивающую прочность, надежность, высочайшую эффективность в своем классе и сверхнизкий уровень выбросов. После обширной серии испытаний и некоторых модификаций камеры сгорания компания OPRA теперь может поставлять эти турбины с гарантией их бесперебойной работы на пиролизном масле BTG-BTL. Это открывает сегодня возможность производить 100% зеленое тепло и электроэнергию в любом месте.

Дизельные двигатели

Во многих регионах мира дизельное топливо и природный газ все еще используются в дизельных двигателях для производства электроэнергии и тепла. Если в этих районах имеется биомасса, пиролизное масло можно производить на месте и использовать на месте для производства электроэнергии и тепла. Еще одно интересное применение — корабельные двигатели. В этой области применение пиролизного масла является одной из немногих коммерчески привлекательных альтернатив ископаемому топливу. Пиролизное масло успешно прошло испытания на стационарных дизельных двигателях. Требуются некоторые изменения в двигателях, в основном для предотвращения повреждения двигателя и топливной системы из-за содержания воды и кислотности пиролизного масла. Электрический КПД дизельных двигателей очень высок (>40%) по сравнению со всеми другими децентрализованными двигателями 9.0003

Если в этих районах имеется биомасса, пиролизное масло можно производить на месте и использовать на месте для производства электроэнергии и тепла. Еще одно интересное применение — корабельные двигатели. В этой области применение пиролизного масла является одной из немногих коммерчески привлекательных альтернатив ископаемому топливу. Пиролизное масло успешно прошло испытания на стационарных дизельных двигателях. Требуются некоторые изменения в двигателях, в основном для предотвращения повреждения двигателя и топливной системы из-за содержания воды и кислотности пиролизного масла. Электрический КПД дизельных двигателей очень высок (>40%) по сравнению со всеми другими децентрализованными двигателями 9.0003

альтернативы, включая газовые турбины и прямое сжигание биомассы для производства электроэнергии.

Мы ожидаем вывода на рынок дизельных двигателей , которые могут работать на пиролизном масле , в ближайшие годы. Это открывает большой новый рынок для продажи пиролизного масла, поскольку эти двигатели могут использоваться как на судах, так и в тепловых и энергетических целях. Пиролизное масло можно производить по цене, конкурентоспособной с дизельным топливом. В ситуациях, когда в настоящее время используется дизельное топливо или мазут, пиролизное масло будет наиболее привлекательной устойчивой альтернативой.

Пиролизное масло можно производить по цене, конкурентоспособной с дизельным топливом. В ситуациях, когда в настоящее время используется дизельное топливо или мазут, пиролизное масло будет наиболее привлекательной устойчивой альтернативой.

Наша технология: производство

биомасла быстрого пиролиза (FPBO) из остатков биомассы- кислорода

- Широкий спектр сырья биомассы может быть преобразован в FPBO, гомогенный энергоноситель

- Побочными продуктами процесса быстрого пиролиза являются тепло (пар) и электроэнергия (электроэнергия)

Подробнее

Собираем пиролизный котел своими руками: инструкция и технология работы

19.09.2014

Широкую популярность для отопления бытовых помещений получили котлы, работающие на самых разных породах дерева (прессованные брикеты, бревна, отходы), пиролизные или газовые котлы и жилые помещения. Они работают иначе, чем классические твердотельные модели.

Они работают иначе, чем классические твердотельные модели.

Однако более сложная на первый взгляд конструкция дает массу преимуществ и экономию на расходах на отопление. Соорудить простой пиролизный котел своими руками получится в кратчайшие сроки.

ПИСОЛИЗ КОЖЕТА ТЕСТА видео

- 1 Чертежи и диаграммы

- 2 Устройство котла видео

- 3 Требуемые материалы

- 4 Сотавление простого пиролиза котла 4.1. Другие особенности газо генератора

- 4.2 Предметы безопасности

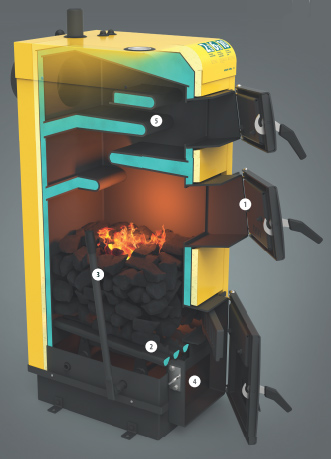

Как газовой котел

Сердцем газового котла является топка, которая разделена на пару секций:

- В первой дрова горят с недостатком кислорода

- Во второй догорают выделяющиеся газы

Секции топки разделены между собой решеткой. Одним из основных отличий пиролизного котла от классического является движение воздуха вниз. Высокое аэродинамическое сопротивление не позволяет воздушным массам самостоятельно циркулировать в нужном направлении, поэтому принудительная тяга оснащается нагнетательным или вытяжным вентилятором.

Основным принципом работы установок данного типа является термическое разложение древесины. В последующем он разделяется на уголь и летучие газообразные смеси.

Процесс обязательно происходит в камере хранения дров при высоких температурах, но насыщенного кислородом воздуха не должно хватать до полного сгорания. Летучие газообразные смеси, попадающие во вторую камеру, сгорают при температуре свыше тысячи градусов. В дальнейшем угарные газы через конвективную часть перенаправляются в дымоход, отдавая свое тепло.

Для того, чтобы древесина сгорала в идеальных условиях, внутренняя поверхность облицована огнеупорной футеровкой. При этом обе камеры должны быть облицованы.

Новое в дровяном отоплении

Всем известен тот факт, что работа любой бытовой печи, да и многих современных отопительных приборов, основана на сжигании топлива, с обязательной подачей воздуха, обогащенного кислородом. Но современные газогенераторные модели котлов в корне перечеркнули этот принцип.

Для их работы требуется высокая температура при недостатке кислорода, а значит конструкция пиролизного котла принципиально отличается от других моделей. Что происходит с древесиной в этом случае?

Под действием высокой температуры распадаются на составляющие:

- Твердые остатки (уголь)

- Пиролизный газ

- Смола

- Спирт метиловый

Все полученные вещества горючи и сгорают при эксплуатации устройство, при этом чем сильнее нагреются дрова, тем больше газа получится на выходе. А работа аппарата основана на его сгорании, за что их часто называют газогенераторами.

Чтобы понять, как происходит этот процесс, рассмотрим, какова конструкция пиролизных котлов и какие функции выполняет каждый из агрегатов.

Топливо используемое

В качестве топлива необходимо использовать древесину диаметром 100-250 мм и длиной 380-450 мм. Топливные брикеты должны быть размером 30×300 мм. В процессе сжигания дров допускается использование мелких опилок. Однако их следует добавлять не более 30% от общего объема загрузочной камеры. Только в этом случае схема самодельного пиролизного котла будет эффективной. Кроме того, эти устройства способны сжигать влажные дрова, но при условии, что процент их влажности не более 40.

Однако их следует добавлять не более 30% от общего объема загрузочной камеры. Только в этом случае схема самодельного пиролизного котла будет эффективной. Кроме того, эти устройства способны сжигать влажные дрова, но при условии, что процент их влажности не более 40.

Для обеспечения работы такого котла на максимальной мощности необходимо использовать только сухое топливо. Так как способность топлива выделять энергию определяется с учетом наличия в древесине воды.

Схема устройства Classic

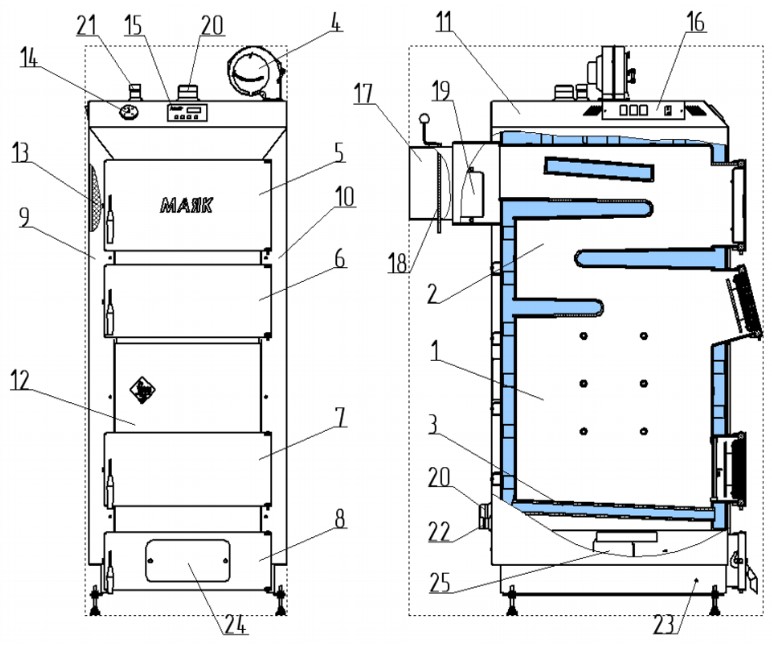

Основные элементы пиролизного котла:

- Камеры дожигания и газификации

- Воздуховоды

- Теплообменник водяной

- Колосник

- Дымоход 900

5 Датчики температуры и давления

- Вентилятор или дымосос

Однако, чтобы иметь хорошее представление обо всем процессе работы отопительного агрегата, рассмотрим устройство пиролизных котлов, и ознакомимся с назначение каждого из входящих в него агрегатов.

Начнем с того, что любой нагревательный прибор предназначен для нагрева воды до необходимой температуры и подачи ее в систему. Для этого используется водяной теплообменник. Теплоноситель поступает в него через патрубок обратки, нагревается и возвращается обратно через подводящую магистраль.

Для этого используется водяной теплообменник. Теплоноситель поступает в него через патрубок обратки, нагревается и возвращается обратно через подводящую магистраль.

Камера сгорания предназначена для сжигания топлива и его разложения при недостатке первичного воздуха. Количество последнего регулируется независимым термостатом.

Отсек дожигания необходим для окисления пиролизного газа при взаимодействии с вторичным воздухом и сбора золы. Подключение дымовых газов и дымоход необходимы для выброса дыма в атмосферу.

Необходимые материалы

Для того чтобы собрать пиролизный котел своими руками, необходимо подготовить ручной рабочий инструмент, сварочный аппарат, болгарку с отрезными кругами и щетки для чистки. Расходные материалы должны быть под рукой:

- Двери, замки и замки к ним

- Не менее одного подробного габаритного чертежа

- Датчик температуры

- Вентилятор

- Трубы подвода горячего и холодного водоснабжения

- Толстый листовой металл 09006

- Кирпич огнеупорный 09006

- Колосник

Поэтапная работа пиролизного котла

Для того, чтобы иметь наиболее полное представление о конструктивных особенностях аппарата и принципе его работы, рассмотрим устройство пиролизного котла и схемы его подключения в фото ниже.

Камеры расположены одна над другой и разделены решеткой. Первоначально дрова загружаются в верхнюю часть, являющуюся топливным бункером, и поджигаются.

После закрытия дверцы и запуска дымососа или вентилятора древесину сушат. Далее при повышении температуры до 200 градусов и более и недостатке кислорода в камере происходит разложение на твердый остаток и древесный газ — это процесс пиролиза.

Нижний отсек или камера сгорания используется для сжигания пиролизного газа и сбора оставшейся после сгорания золы. В ней к выделяющимся летучим веществам добавляется вторичный воздух и происходит сгорание газа, а часть тепла возвращается в нижний слой дров, повышая температуру и поддерживая процесс пиролиза.

В этом случае мощность котла регулируется нагнетанием вторичного воздуха через каналы его подачи.

На следующем этапе тепло, полученное в ходе реакции, используется для нагрева воды в теплообменнике, которая затем поступает в систему отопления.

Котел по схеме Беляева

Нам потребуются следующие материалы:

Из основных инструментов потребуются болгарка, дрель и сварочный аппарат.

Пошаговая инструкция по сборке камеры пиролиза:

- Собраны две камеры сгорания. Печь, в которой будут гореть дрова и газ, где горят выбрасываемые газы.

- К ним приваривается задняя стенка и воздуховоды из швеллера или профтрубы с просверленными отверстиями.

- В топке делается отверстие и приваривается патрубок, по которому внутрь будет поступать кислород.

- Следующий теплообменник. Для этого берем две металлические пластины и сверлим в них симметричные отверстия под трубу сечением 57 мм.

Труба разрезается на отрезки одинаковой длины, и они ввариваются в заготовки. Затем его приваривают к котлу. - Перед изготовлением и приваркой передней стенки к камерам сгорания в ней делают два отверстия. Они будут предназначены для воздухозаборных и выпускных патрубков.

Схема пиролизного котла - Перед заслонкой приваривается боров и крышка. Важно зачистить болгаркой все сварочные швы.

- Сверху вся конструкция обшита листом шириной 4 мм с уголками.

Дополнительно утепляем верхнюю часть. После этого ставим галочку на герметичность. Это можно сделать с помощью воды. При отсутствии герметичности КПД котла значительно снизится.

Дополнительно утепляем верхнюю часть. После этого ставим галочку на герметичность. Это можно сделать с помощью воды. При отсутствии герметичности КПД котла значительно снизится. - Двери топочных камер изготовлены из чугунных плит. Петли приварены и установлены. Защелки расположены сверху.

- Нижнюю камеру выкладываем кирпичами, предварительно обрезав их до необходимого размера. Поскольку их не будет видно, покупать новые не обязательно. Бесплатно можно найти рядом с любым разрушенным зданием.

- Вентилятор нагнетательный установлен на выходе воздухопровода.

Так же такую конструкцию можно сделать из котла КСТ, используя его как корпус.

Подробная схема подключения

Мало купить отопительный прибор, необходимо еще правильно его установить, а также подключить к системе.

Подключение пиролизного котла возможно несколькими способами:

- Простой

- С смесительным контуром

- С гидрострелкой

- С накопительным баком и контуром ГВС

Первый, дополнительно к устройству собственно, включает в себя: циркуляционный насос, расширительный бак и группу безопасности. При таком подключении возможно небольшое количество конденсата, но блок управления реагирует на его накопление. В этом случае он отключает подачу питания к насосу и тем самым предотвращает образование большого количества конденсата.

При таком подключении возможно небольшое количество конденсата, но блок управления реагирует на его накопление. В этом случае он отключает подачу питания к насосу и тем самым предотвращает образование большого количества конденсата.

Вторая схема подключения пиролизного котла, кроме ранее перечисленных узлов, включает в себя также смесительный контур и краны, необходимые для регулировки количества теплоносителя. Он несколько лучше простого и полностью исключает образование конденсата на стенках котла.

Третий чаще всего используется для систем с несколькими отопительными контурами и содержит гидравлическую стрелку. Его основная роль заключается в исключении гидравлического воздействия насосов между собой. Но он также способен дегазировать систему отопления.

И последнее — схема работы пиролизного котла с Ладдоматом 21. Включает в себя накопительный бак и контур горячего водоснабжения, идеальную работу которого обеспечивает дополнительный агрегат. Подбор объема емкости осуществляется по следующим показателям: не менее 25 литров на 1 кВт мощности.

Данная схема, благодаря наличию блока Laddomat 21, способна заменить классическую схему подключения, состоящую из отдельных элементов. Работает в следующем режиме. Вода нагревается до заданного значения путем регулирования ее расхода из накопительного бака с помощью клапана термостата. Он увеличивает или уменьшает сечение обратки и тем самым влияет на достижение теплоносителем заданных параметров.

Кроме того, наличие в нем накопительного бака позволяет котлу работать в оптимальном режиме. А в случае внезапного отключения электроэнергии позволяет поддерживать температуру теплоносителя на заданном уровне в течение двух суток.

Эффективность контура ГВС достигается за счет использования энергии котла. Получение горячей воды для хозяйственных нужд возможно за счет выделения части ее тепла теплоносителем через стенки бака.

Какая схема подключения пиролизного котла, из рассмотренных выше, будет оптимальной, зависит от специфики системы отопления, а частично и от наличия свободной суммы денег.

Но в любом случае они должны соответствовать следующим условиям:

- Соответствовать требованиям безопасности

- Обеспечить хорошую циркуляцию теплоносителя в системе

И не забывать, что чем лучше обустроена обвязка котла, тем экономичнее он будет в эксплуатации и более удобен в эксплуатации и обслуживании.

Чертежи, схемы и расчеты

Чертеж пиролизного котла

Если вы хотите понять принцип работы пиролизного котла, вам необходимо изучить его чертежи. Устройство агрегата не очень простое, но и ничего сложного в нем нет. Его корпус разделен на 2 отсека, где нижний – топка, а верхний – камера, куда помещаются дрова. Эти же дрова сжигаются в топке. Они поддерживают пламя, которое через решетчатую перегородку передается дровам, лежащим в верхней камере. Они являются основным источником тепловой энергии и горючего газа. Они не горят в камере, а тлеют.

Как и в любом другом отопительном агрегате, основным показателем является мощность установки. Для бытового использования лучше ставить котлы мощностью 25–40 кВт. Чем выше мощность, тем больше габаритные размеры устройства. Например:

Для бытового использования лучше ставить котлы мощностью 25–40 кВт. Чем выше мощность, тем больше габаритные размеры устройства. Например:

- При мощности 20 кВт высота котла составит 120 см.

- 40 кВт — 150 см.

Все то же самое можно сказать и о других размерных показателях. Вот почему так важно точно определить мощность. Ведь именно она повлияет на материальные затраты, связанные с самостоятельным изготовлением пиролизного котла.

Какое отопительное устройство самое экономичное?

Все котлы применяются для обогрева жилых или производственных помещений и делятся на три типа:

- Газовые

- Электро

- Твердотопливные длительного горения

Каждый из них работает на определенном виде топлива и имеет свою преимущества и недостатки. Но как выбрать самый надежный и экономически выгодный образец? Чтобы ответить на этот вопрос, необходимо рассмотреть каждую из выпускаемых моделей и, сравнив устройство самого пиролизного котла и других типов, выбрать подходящий для конкретных условий.

Самыми распространенными являются газовые

Начнем с газового оборудования, так как этот вид топлива считается одним из самых дешевых, а учитывая российские климатические условия, его расход зимой будет большим. Устройства такого типа на рынке представлены различными производителями и широким модельным рядом, поэтому есть из чего выбрать.

Однако необходимо иметь в виду, что газовые приборы отличаются:

- Способом установки (напольный или настенный)

- Функциональность (с одним или двумя контурами — на отопление и ГВС)

- Типы горелок (электрические или пьезоподжиг)

- Отвод продуктов сгорания (с естественной или принудительной тягой)

Имеют отличия по мощности, площади отапливаемого помещения находится в прямой зависимости от его величины. Обычно для расчета берут средние данные, а именно, что на 10 м² при высоте потолков не более 3 метров требуется 1 кВт мощности.

К преимуществам газового оборудования можно отнести то, что для устройств с принудительной тягой не требуется оборудование классического дымохода. Обычно используется коаксиальная труба, которая идет в комплекте с котлом.

Обычно используется коаксиальная труба, которая идет в комплекте с котлом.

Но у газовых моделей есть недостатки. Самым большим из них является возможность работы только на одном виде топлива и, следовательно, возможность использования такой техники имеется только в газифицированных населенных пунктах.

Электрический самый простой и удобный

Далее в нашем списке электроприборы. И хотя этот вид оборудования считается одним из самых дорогих в эксплуатации из-за дороговизны электроэнергии, полностью отказываться от него не стоит.

Электрические модели имеют некоторые преимущества перед другими моделями.

Во-первых, они незаменимы в загородных населенных пунктах, к которым не подключен магистральный газ.

Во-вторых, они дешевле жидкотопливных или твердотопливных моделей и очень просты в установке, а значит, не потребуют дополнительных затрат, кроме собственной стоимости.

В-третьих, они могут быть установлены в любом помещении, имеют малые габариты и вес, по этим показателям превосходят другие виды оборудования.

Конструкция их очень проста и включает в себя:

- Блок управления

- Теплообменник (состоящий из бака и нагревательных элементов)

Благодаря этому они очень просты в эксплуатации, не требуют профилактического обслуживания и очистки . Но самым главным их достоинством является экологичность.

Не сжигают кислород в помещении, не выделяют в атмосферу вредных веществ и очень просты в настройке.