что это, как сделать, поэтапное изготовление, чертежи, схема, размер, конструкция, разновидности, фото

Из всех возможных вариантов отопительного оборудования котел на твердом топливе занимает первое место по критерию себестоимости за единицу тепла, в плане безопасности и затратам на оформление, установку. Конструктивно котел промышленного изготовления отличается от самоделки лишь более аккуратным исполнением, изысканным дизайном и экономией на толщине металла.

Разновидности самодельных котлов на твердом топливе для отопления частного дома

Содержание статьи

- 1 Разновидности самодельных котлов на твердом топливе для отопления частного дома

- 1.1 Классическая схема самодельного котла на твердом топливе

- 1.2 Пеллетные котлы

- 1.3 Пиролизные котлы

- 1.4 Шахтный котел длительного горения

- 2 Чертеж самодельного котла на твердом топливе

- 3 Как сделать котел на твердом топливе для отопления частного дома своими руками

Кроме существенной экономии финансов на приобретении готового отопительного оборудования, идея постройки твердотопливного агрегата собственными силами имеет еще одно преимущество. Как говорят мастера, если хватило знаний сделать свой вариант отопительного котла на твердом топливе, то терпения настроить его на экономичную работу хватит и подавно.

Как говорят мастера, если хватило знаний сделать свой вариант отопительного котла на твердом топливе, то терпения настроить его на экономичную работу хватит и подавно.

В данном случае речь идет об оборудовании, основные детали которого изготовлены из стали. Из чугуна используем лишь готовые колосники.

Котлы, работающие на твердом топливе, можно разделить на две группы. Первая – специализированные модели, рассчитанные на сжигание определенных видов твердого топлива. Во вторую группу относят универсальные конструкции. Последние отличаются простым устройством топочной камеры, всеядностью по топливу, невысоким КПД.

К моделям, использующим подготовленное твердое топливо, относят:

- пиролизные котлы;

- котлы длительного горения;

- шахтные котлы;

- отопительные системы на пеллетах.

Всех их объединяет один признак – в конструкции есть своя «изюминка» или секрет, благодаря которому твердое топливо сжигается с высоким КПД, с минимальным вмешательством со стороны человека в процесс горения.

К универсальным относят модели с классической топкой из чугуна или стали, футерованной шамотом. Твердое топливо закладывается внутрь через боковое окно, воздух подается через колосники. Стенки корпуса выполнены двойными для протока и нагрева воды.

Самодельная система отопления должна быть экономичной, безопасной и удобной в обслуживании. Поэтому, прежде чем сделать котел своими руками, будет правильным разобраться в преимуществах и недостатках каждой схемы.

Классическая схема самодельного котла на твердом топливе

Преимуществом «классики» остается простая конструкция и всеядность топки. Устройство котла во многом напоминает классическую дровяную печку или знаменитую «буржуйку», с той разницей, что тепло от сгорания твердого топлива передается не в воздух, а теплоносителю (обычно воде).

В котлах отопления промышленного изготовления топка может быть сделана из жаростойкого чугуна с дополнительной футеровкой свода и поддона. В результате в топочной камере можно сжигать практически все – уголь, дрова, пеллеты, торфяные и угольные брикеты, любую древесину, даже отходы лесопиления. Исключением является лишь древесная стружка с пылью – она не сгорает до конца, а выносится горячими газами в дымоход, где медленно превращается в сажу.

Исключением является лишь древесная стружка с пылью – она не сгорает до конца, а выносится горячими газами в дымоход, где медленно превращается в сажу.

Построить самодельный твердотопливный котел с классической топочной камерой не составит труда, но в этом нет экономической целесообразности. Экономичность «классики» ниже, чем у новых моделей на твердом топливе, а потребное количество материала и трудозатраты примерно равны.

Пеллетные котлы

Отопительное оборудование, работающее на пеллетах, отличается полнотой сжигания и утилизации остатков топливного материала. Пеллеты или гранулы, полученные прессованием древесной пыли, стружки, отходов лузги, сгорают с минимальным количеством золы. Выход тепла выше, чем у моделей на дровах. Твердое топливо сгорает более равномерно, чем щепа или поленья. При этом нет проблем с влажностью топливного материала даже в условиях длительного хранения в неотапливаемом помещении.

Единственный минус – высокая скорость сгорания пеллет. Поэтому твердое топливо нужно грузить дозированно.

Поэтому твердое топливо нужно грузить дозированно.

Конструктивно пеллетный котел – это топливный бункер со шнековой или ленточной подачей гранул. Размер камеры сжигания небольшой, поэтому процесс горения обладает малой инерцией. Можно легко разжечь топливный материал, при необходимости быстро остановить работу отопительной системы.

Сделать самодельную топку на пеллетах возможно. Но потребуется точно рассчитать объем камеры сгорания под определенную тепловую мощность аппарата. А главное – найти фабричную систему подачи пеллет в зону горения.

Подачу можно сделать своими руками, но тогда нужно искать способ настроить ее производительность. Также установить защиту от воспламенения твердого топлива на линии подачи гранул.

Пиролизные котлы

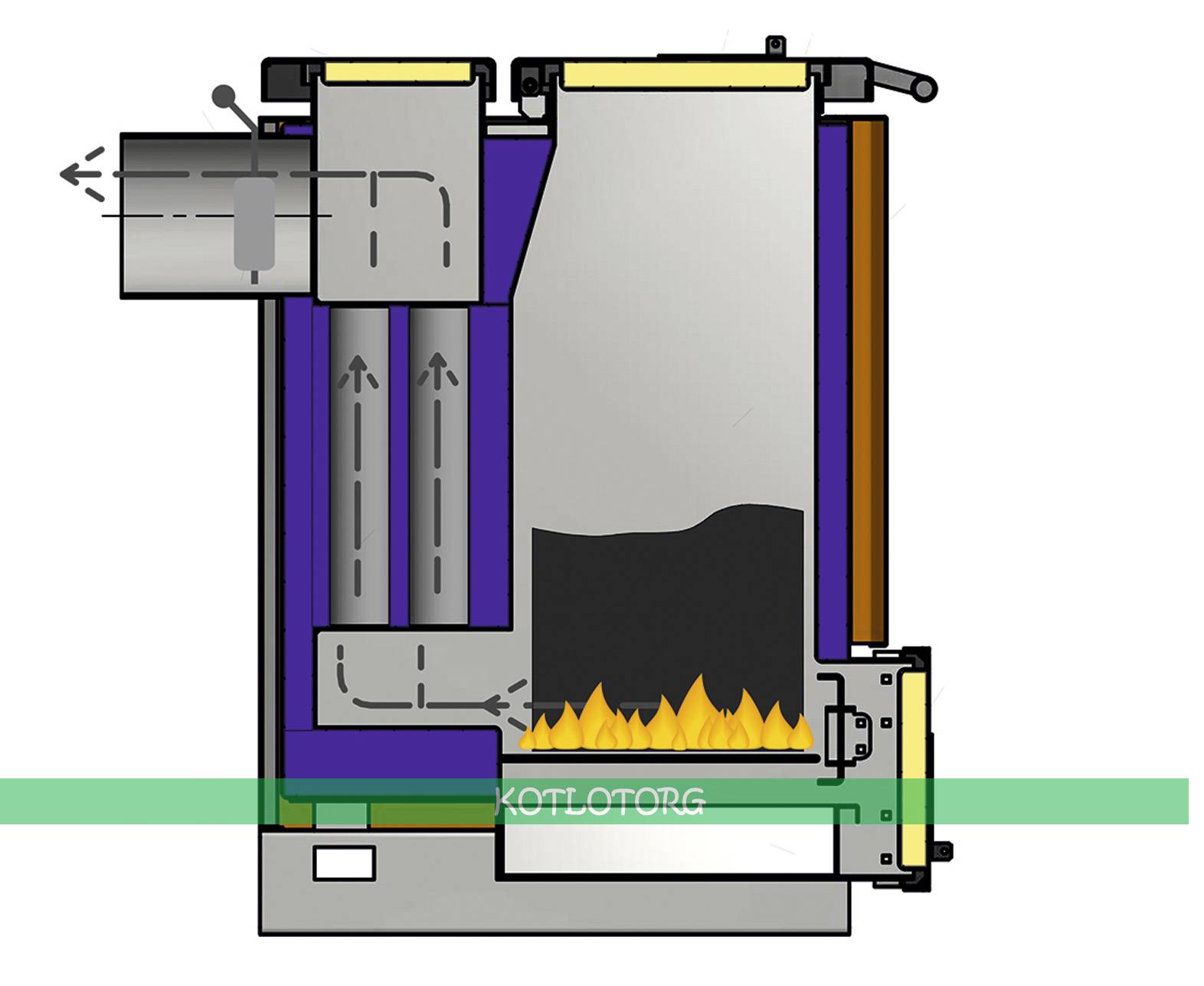

Если не удается найти готовый блок подачи гранул, то вместо пеллетной топки можно построить самодельный котел, сжигающий газы пиролиза твердого топлива. Устройство такого агрегата проще, чем у пеллетного. По сути, аппарат состоит из двух камер – бункера для топливного материала и камеры сжигания пиролизных газов.

По сути, аппарат состоит из двух камер – бункера для топливного материала и камеры сжигания пиролизных газов.

В качестве топливного материала используют просушенные дрова (влажность не более 40%). Обычно одной закладки твердого топлива хватает для работы котла в течение суток.

Преимущество пиролизного котла – экономичность. Если правильно настроить подачу воздуха в блок пиролиза, то можно регулировать тепловую мощность от минимума в 30% до 100-110% расчетной теплоотдачи.

Возможные трудности при изготовлении самодельной пиролизной топки:

- высокая температура горения, иногда доходит до 1100-1200 оС. Поэтому для топки нужно использовать жаростойкую сталь и шамот;

- в камере пиролиза образуются горючие газы, содержащие водород, пар, угарный газ и продукты распада смол. Поэтому качество сварочных швов пиролизного блока должно быть очень высоким, не говоря уже о плотном прилегании загрузочного люка;

- жаростойкая нержавейка плохо сваривается.

Поэтому нужны знания, практика, оборудование для сварки легированных сталей.

Поэтому нужны знания, практика, оборудование для сварки легированных сталей.

Строить самодельный пиролизный котел имеет смысл хотя бы потому, что это один из наиболее экономичных и экологичных способов сжигания твердого топлива. Отопление частного дома обойдется как минимум на 30% дешевле, чем в случае использования пеллет.

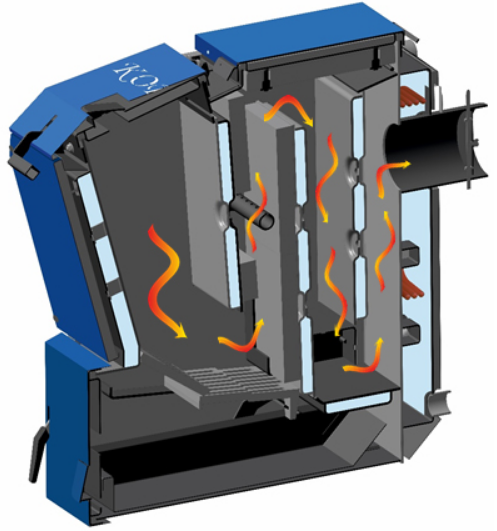

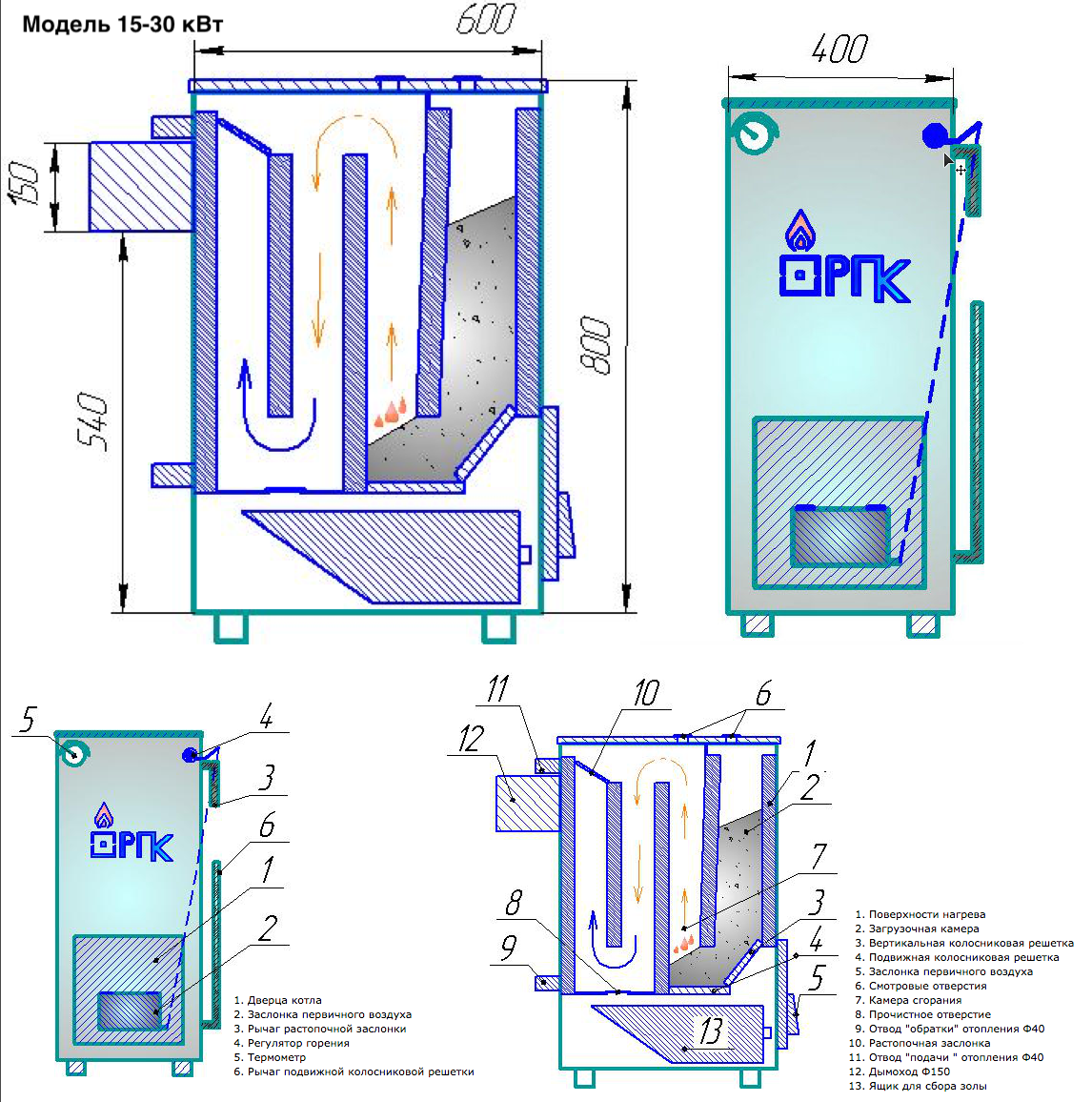

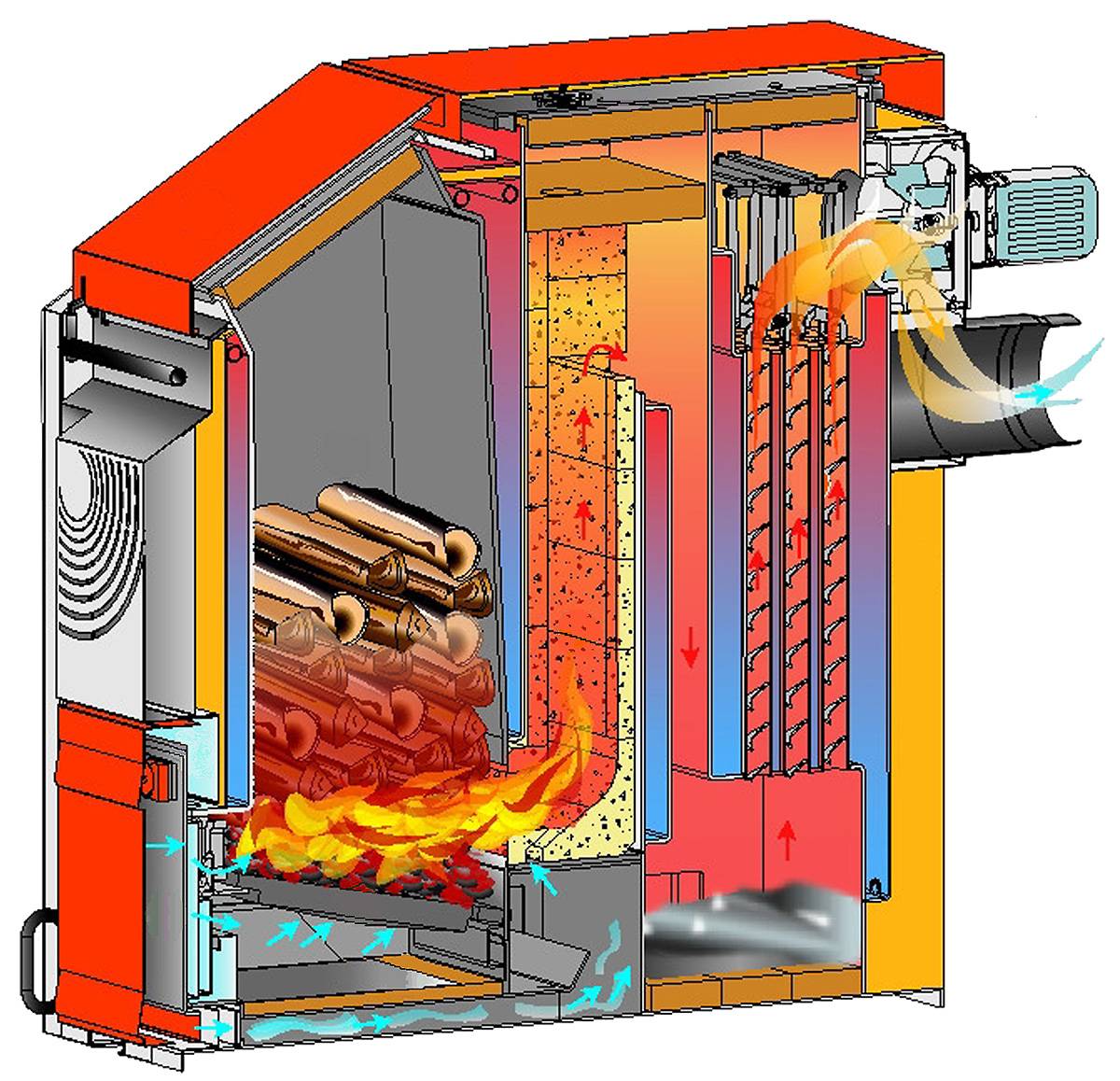

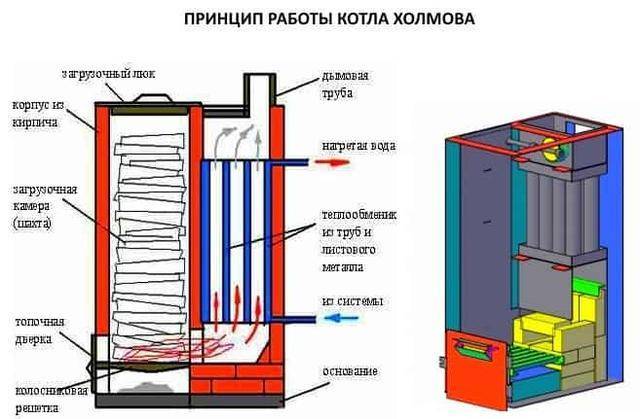

Шахтный котел длительного горения

В большинстве самодельных отопительных систем на твердом топливе используется принцип шахтного сжигания дров, щепы, древесной стружки и даже торфяного брикета. Совместно с дровами может применяться угольный брикет, но при условии, что стенки шахты изготовлены из коррозионностойкой стали или чугуна.

Твердое топливо загружается в шахту емкостью до 150 л. Горение материала происходит в верхней части топливной колонны. Продукты горения направляются вверх, нагревают стенки и воздух, подаваемый в зону сжигания топлива через жаростойкую трубу.

Сделать самодельный шахтный котел своими руками несложно – в его конструкции нет сложных узлов, не используются дефицитные стали, огнеупоры. Единственная сложность связана с регулированием подачи воздуха в зону горения твердого топлива.

Единственная сложность связана с регулированием подачи воздуха в зону горения твердого топлива.

Слишком большое количество воздуха снижает экономичность, продукты сгорания не успевают остыть в теплообменнике, начинает гореть присоединительный фланец и дымоход. При его недостаточном количестве самодельная топка интенсивно зарастает сажей и продуктами термолиза дегтя, смолы.

Классический

45.45%

Пеллетный

3.03%

Пиролизный

21.21%

Шахтный

27.27%

Свой вариант в комментариях

3.03%

Проголосовало: 33

Чертеж самодельного котла на твердом топливе

Если выбирать оптимальный вариант отопления дома твердым топливом, то для самодельного котла наилучшим решением будут системы длительного горения, шахтного или бункерного типа.

Преимущества котлов шахтного типа:

- самодельный корпус имеет минимальное количество сварочных швов.

По сути, это две трубы из легированной стали, вложенные одна в одну. Поэтому шахтные системы считаются одними из самых надежных и безопасных в работе;

По сути, это две трубы из легированной стали, вложенные одна в одну. Поэтому шахтные системы считаются одними из самых надежных и безопасных в работе; - шахта может работать даже при умеренной тяге в дымоходе;

- высокая экономичность процесса сжигания твердого топлива.

В самодельных котлах дрова и брикет прогорают до золы за двое суток. В моделях промышленного изготовления одна закладка может гореть в экономичном режиме до пяти суток.

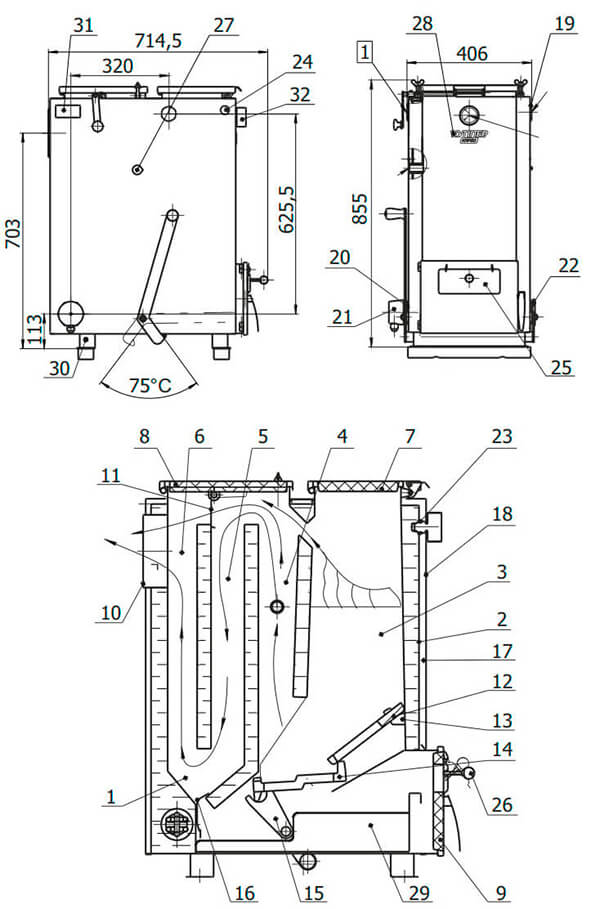

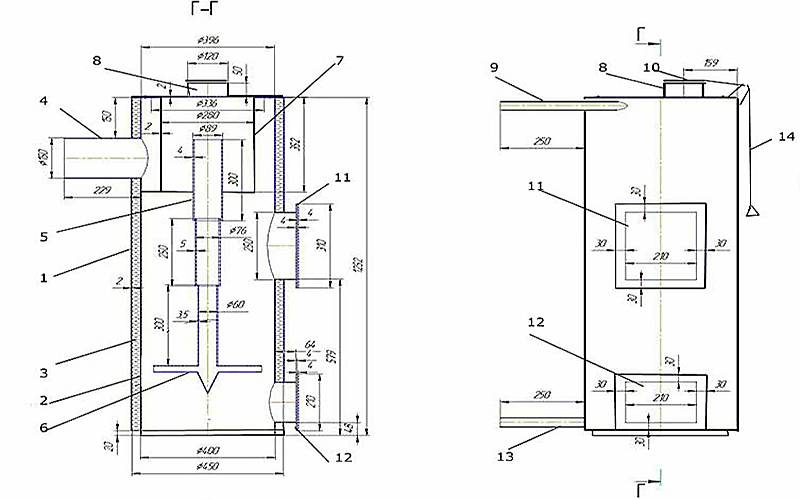

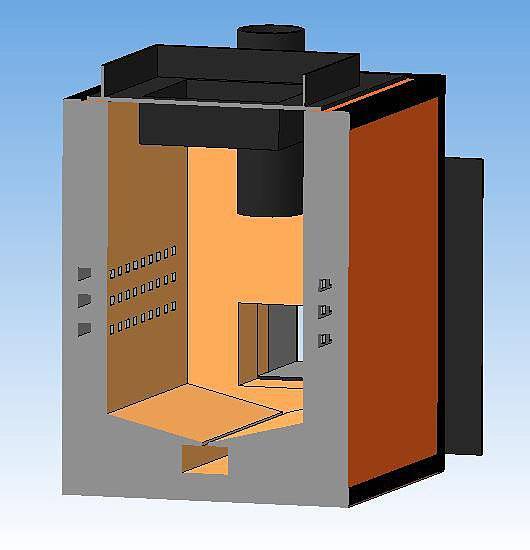

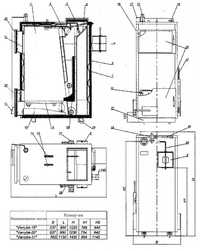

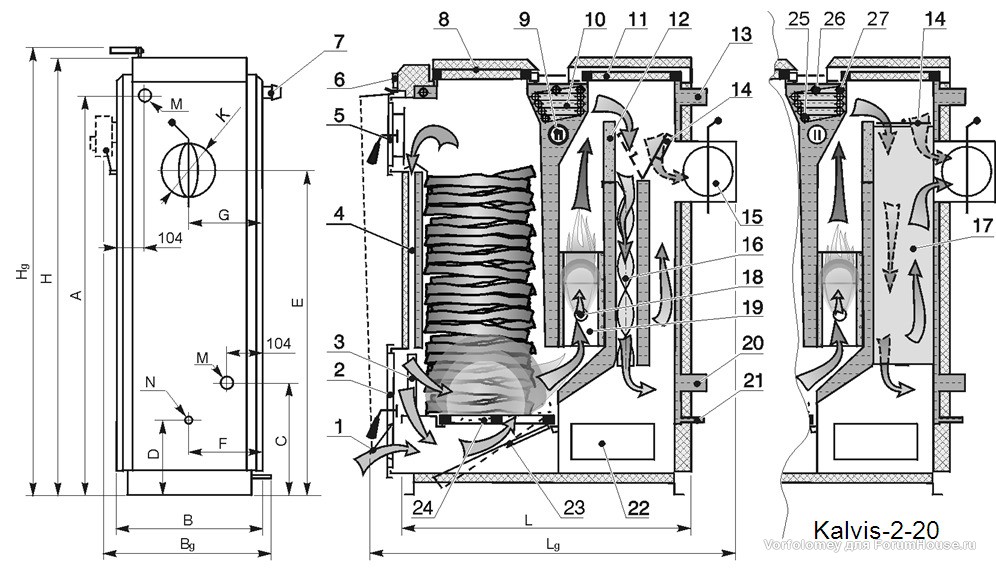

Ниже приведен чертеж шахтного котла мощностью до 10 кВт.

Основные сложности в изготовлении самодельной шахты связаны с подбором материала. Для внутреннего корпуса используется тонкостенная труба из легированной стали, с толщиной стенки 2 мм. Кроме того, в горячий корпус нужно будет вварить аргоновой сваркой кольцевой переходник под дымоход, два прямоугольных короба под загрузку топлива, под чистку зольника.

Если нет уверенности в качественном выполнении сварочных работ, то лучше выбрать котел на твердом топливе бункерного типа.

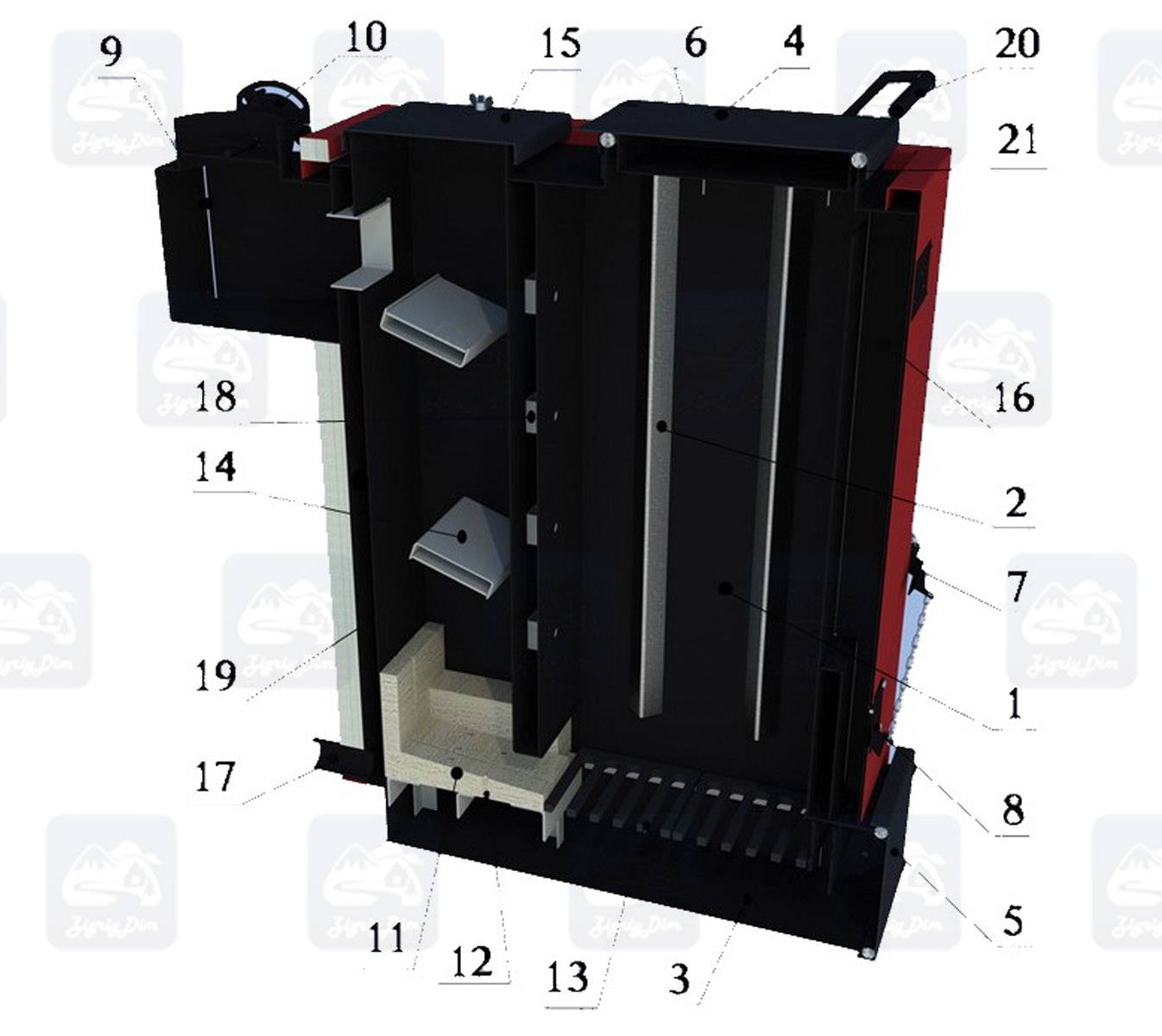

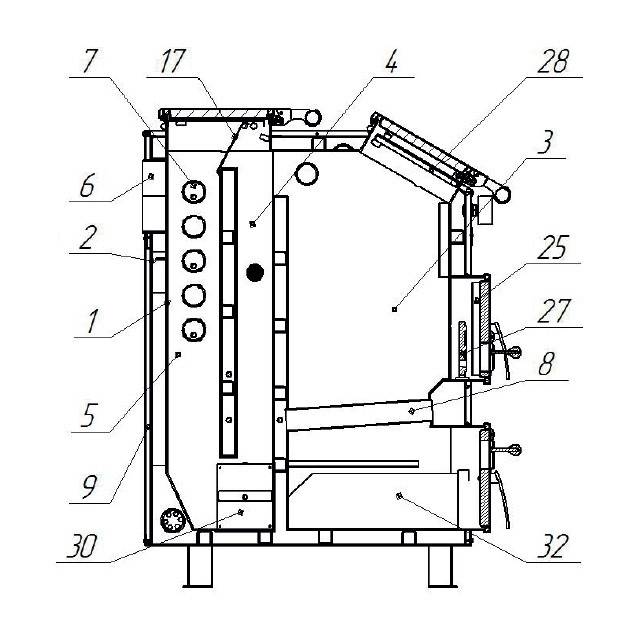

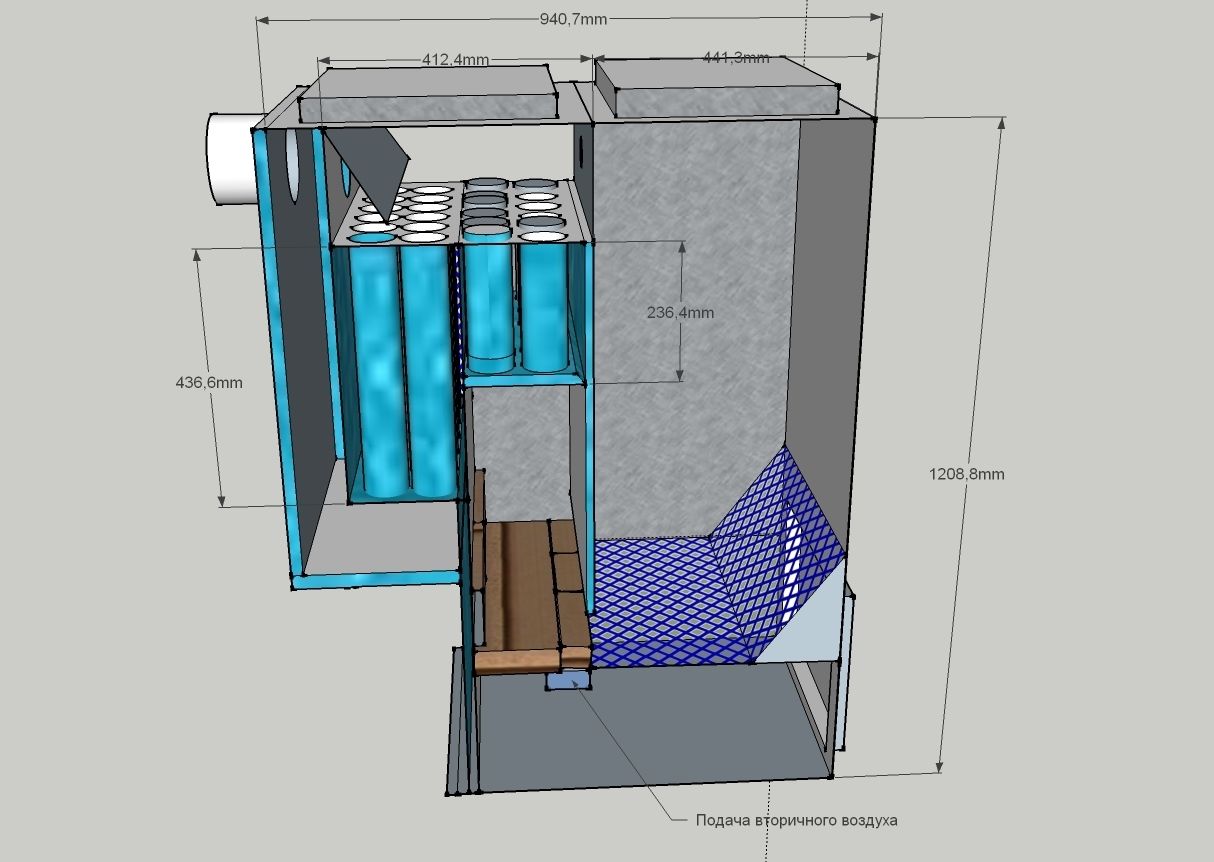

Конструкция самодельного котла состоит из двух корпусов. Первый – бункер с решеткой, на которой и происходит сжигание твердого топлива. В нижней части находится сборник золы и сажи. Через него же подается вторичный воздух для дожигания продуктов горения в трубчатом теплообменнике.

От секции труб во втором корпусе можно отказаться. Вместо трубчатого теплообменника достаточно сделать водяную рубашку вокруг жаростойкого внутреннего корпуса. Как показывает практика, такая схема более технологична и удобна в изготовлении для самодельных котлов. Кроме того, верхнюю загрузку топлива можно заменить на более традиционный способ укладки через боковое окно.

Как сделать котел на твердом топливе для отопления частного дома своими руками

Постройка начинается с выкройки заготовок боковых стенок, фасада и тыльной части корпуса. Боковины и передняя стенка вырезаются из листа жаропрочной стали толщиной 3-4 мм.

Свариваем прямоугольный воздушный карман и соединяем сваркой точечным прихватом две боковые стенки.

Далее приварить переднюю и заднюю стенку самодельного котла. По сути, бункер для твердого топлива почти готов. Нужно лишь приварить тыльную часть полости дожигания продуктов горения твердого топлива.

Жаровый корпус котла, уголок служит шаблоном для укладки стенок водяной рубашки.

Для упрощения процесса корпус обвязываем по периметру уголком с шириной стенки 35 мм. Он же будет использоваться для сборки наружной водяной рубашки. После установки внешних стенок все швы нужно проварить сплошным сварочным швом. Ввариваем патрубки подвода и отвода теплоносителя.

Через поддувало вставляем колосники и шамотную теплоизоляцию канала, через который раскаленные продукты горения перетекают в газовый теплообменник.

Самодельную крышку бункера оборудуем замком с эксцентриковым шарниром. Таким способом удается герметично дожать люк, чтобы избежать появления обратной тяги с выбросом продуктов горения в помещение котельной.

Построить котел на твердом топливе для обогрева частного дома не так сложно, как это может показаться. При наличии материалов, сварочного оборудования процесс постройки занимает полных 4 рабочих дня. Если же приобретать готовый аппарат, то самый доступный твердотопливный котел обойдется не менее чем в 800 долл., без установки.

При наличии материалов, сварочного оборудования процесс постройки занимает полных 4 рабочих дня. Если же приобретать готовый аппарат, то самый доступный твердотопливный котел обойдется не менее чем в 800 долл., без установки.

А как считаете вы, какой котел лучше – изготовленный в заводских условиях или самодельный? Напишите в комментариях. Сохраните статью в закладках, поделитесь ею в социальных сетях.

Делаем твердотопливный котел своими руками

Содержание

- Выбираем тип изготавливаемого котла

- Шахтный с вертикальной загрузкой

- Горизонтальный с боковой загрузкой

- Определяем тип горения топлива

- Обычное классическое горение

- Длительное горение с пиролизом

- Из какого металла лучше сделать котел

- Чугун

- Сталь

- Тип теплообменника самодельного котла

- Внешняя водяная рубашка

- Встроенный змеевик

- Из чего лучше сделать колосники

- Материалы для внешней теплоизоляции котла

- Правильная краска для покраски корпуса котла

Несмотря на кажущуюся сложность, изготовление твердотопливного котла своими руками, вполне осуществимый проект, позволяющий сократить расходы на приобретение оборудования, практически вдвое. Потребуется правильно подобрать тип оборудования, конструкцию и выполнить все необходимые нюансы, связанные с производственным процессом.

Потребуется правильно подобрать тип оборудования, конструкцию и выполнить все необходимые нюансы, связанные с производственным процессом.

При соблюдении рекомендаций, можно получить котел, практически не отличающийся теплотехническими характеристиками от модели, собранной в заводских условиях.

Выбираем тип изготавливаемого котла

Практически все самодельные котлы отопления на твердом топливе для частного дома, являются просто хорошей копией того оборудования, что выпускается на заводах отечественных и зарубежных производителей. Хотя полностью воссоздать технологический процесс без специального оборудования невозможно, при изготовлении используются схемы и чертежи уже готовых моделей.

При выборе типа котла, обращают внимание на КПД, требования, предъявляемые к качеству топлива и другие характеристики. Все популярные конструкции, делятся на два вида, по особенностям расположения топочной камеры.

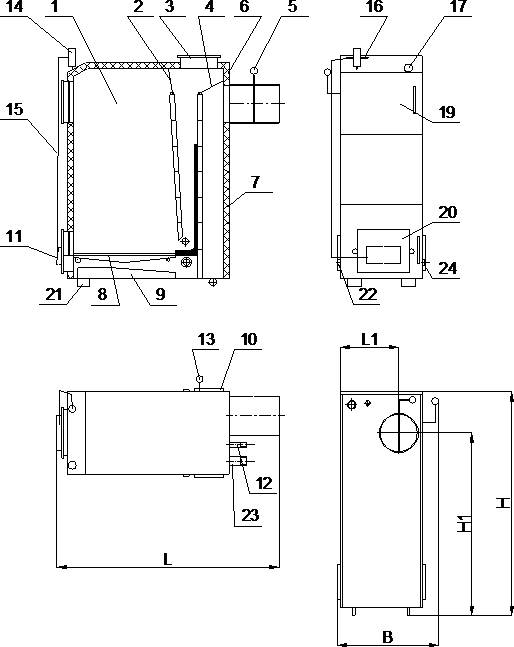

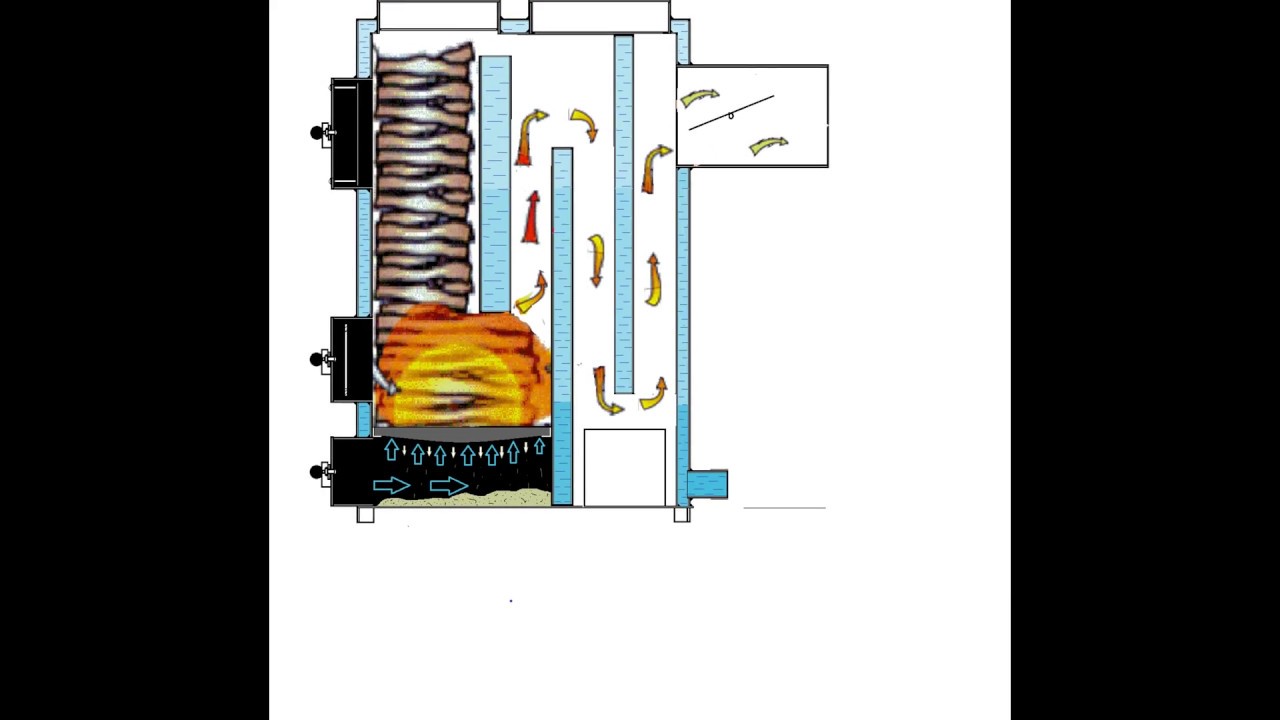

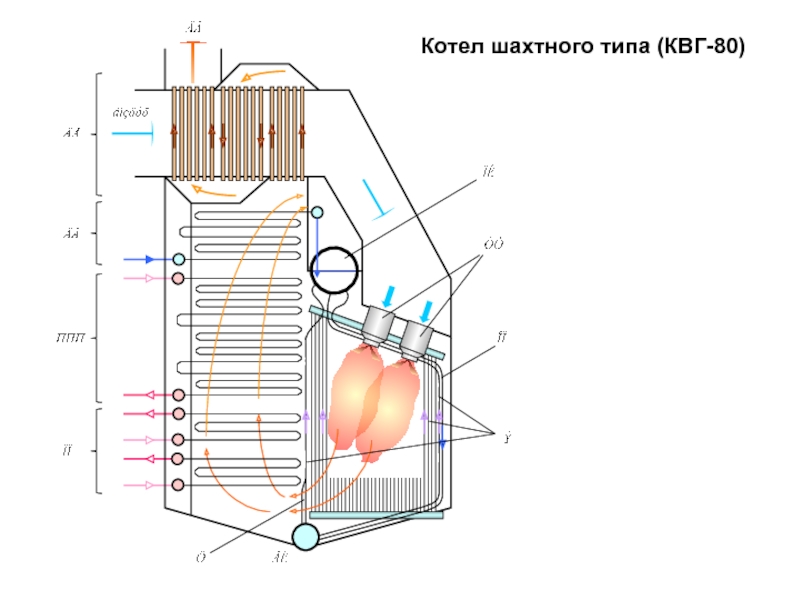

Шахтный с вертикальной загрузкой

Такая конструкция, впервые стала использоваться в котлах длительного горения отечественных производителей. В устройстве шахтного оборудования имеются следующие особенности:

В устройстве шахтного оборудования имеются следующие особенности:

- Используется принцип нижнего горения. В конструкции предусматриваются две дверцы: топочная и загрузочная.

- Топливо загружается в вертикальную топочную камеру. Размеры топки рассчитываются таким образом, чтобы поленья свободно опускались вниз, по мере прогорания нижнего слоя.

- Воздух подается сразу с двух сторон. Первый воздушный поток направляется сверху топочной камеры вниз, второй, распространяется внизу под колосниками и направлен к встроенному дымовому каналу.

Шахтный твердотопливный котел работает по принципу длительного горения, с применением газогенерации или пиролиза. Изготовление модели данного типа трудоемко и требует проведения грамотных теплотехнических расчетов. На выходе, получается котел с КПД около 88%, неприхотливостью к качеству дров (допускается влажность до 42%).

Горизонтальный с боковой загрузкой

Конструкция с боковой загрузкой является классической и чаще всего, именно ее выбирают при самодельном изготовлении твердотопливного котла. По внутреннему устройству, модель напоминает обычную дровяную печь.

По внутреннему устройству, модель напоминает обычную дровяную печь.

Самодельный твердотопливный отопительный котел с водяным контуром, использующий боковую загрузку, имеет следующие особенности:

- Вместительная топочная камера – объем топки рассчитывают таким образом, чтобы обеспечить работу котла от одной закладки, в течение 4 часов.

- Топочная камера должна отделяться от зольного ящика, решеткой. В котлах, для сжигания угля, используются металлические или чугунные колосники. Дверка зольного ящика используется для регулировки интенсивности горения. Открытием и закрытием изменяются параметры тяги.

- Система дымоотведения – в зависимости от используемого принципа горения, изготавливается прямой или ломаный дымоходный канал.

Котлы с боковой загрузкой и горизонтальной топкой, имеют простую конструкцию, наиболее подходящую для самостоятельного производства.

Определяем тип горения топлива

Длительность горения топлива в самодельном твердотопливном котле, зависит от выбранной конструкции агрегата. Принято различать два основных используемых принципа работы:

Принято различать два основных используемых принципа работы:

- Классическое горение.

- Длительное горение.

При наличии необходимых инженерных навыков, возможно изготовить агрегат, способный проработать от одной закладки в течение нескольких суток.

Обычное классическое горение

Изготовление котла на твердом топливе с классическим горением своими руками, отличается простотой. Конструкция напоминает ту, что используется в дровяных печах и состоит из следующих частей:

- Топочная камера.

- Зольник.

- Система дымоотведения.

- Теплообменник.

В котлах, в качестве водяного контура, зачастую используется обычный змеевик. Особенностями внутреннего устройства классических твердотопливных котлов является:

- Скорость сгорания – от одной закладки, котел продолжает работать максимум 4 часа.

- КПД – классические модели малоэффективны. При работе, практически четвертая часть получаемого тепла, попросту уходит в дымоходную трубу.

- Тип топлива – классические котлы способны использовать любой вид твердого топлива: уголь, дрова, брикеты и т.п. Допускается сжигание дров с повышенной влажностью.

Затраты на изготовление классического твердотопливного котла меньше, чем на производство пиролизной модели, практически вдвое.

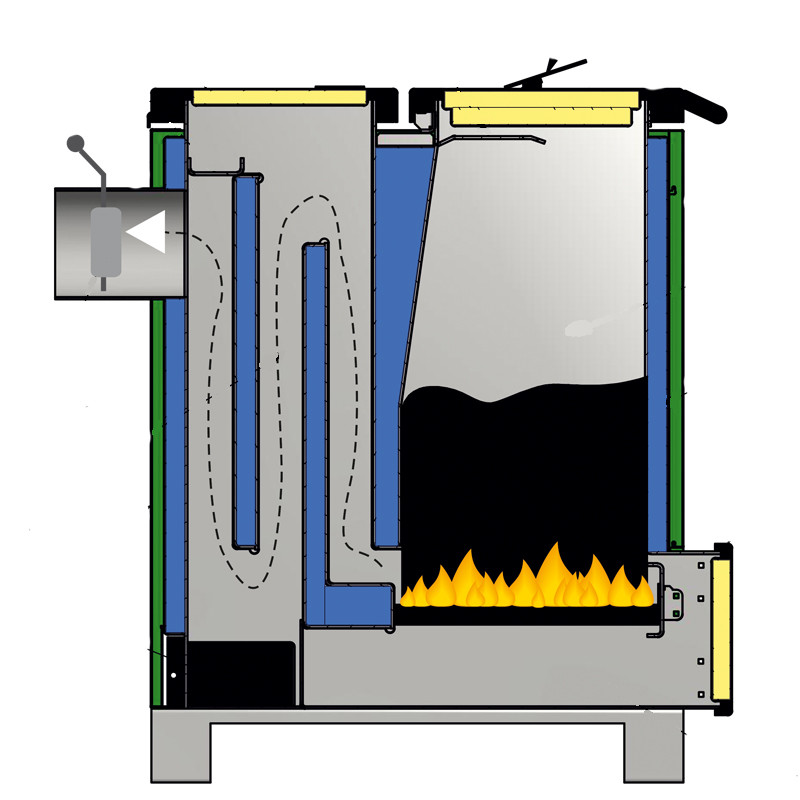

Длительное горение с пиролизом

Сделать своими руками твердотопливный котел длительного горения возможно, но, для этого потребуется провести грамотные теплотехнические расчеты и подобрать подходящий чертеж. Процесс пиролиза невозможен без двух составляющих:

- Высокой температуры горения.

- Ограниченного притока воздуха.

Чтобы обеспечить необходимые условия, устанавливается механический регулятор горения, а также, обкладывают камеру сгорания, шамотным кирпичом, для уменьшения теплопотерь. Подробные рекомендации относительно изготовления, находятся в статье «Изготовление пиролизного котла своими руками», расположенной на сайте.

КПД заводского котла длительного горения с пиролизом, достигает 92%. При самостоятельном производстве, коэффициент полезного действия несколько ниже, 86-88%.

При самостоятельном производстве, коэффициент полезного действия несколько ниже, 86-88%.

Из какого металла лучше сделать котел

От выбора металла, зависит время эксплуатации котла. При производстве в заводских условиях, существуют строгие требования, относительно типа используемого материала для каждой части котла. Строгие требования предъявляются к составу металла, толщине стали и другим характеристикам.

Подобным нормам, должен соответствовать и материал, используемый при самостоятельном изготовлении агрегата. При выборе учитывают эксплуатационные особенности, термическое и механическое воздействие и многие другие аспекты. Для производства котла применяют сталь и чугун.

Чугун

Чугун имеет хорошие теплотехнические характеристики: устойчив к перегреву и выгоранию, долгое время сохраняет тепло. Срок эксплуатации котла, изготовленного из данного металла, составляет не менее 25 лет. Недостатком чугуна является подверженность к гидравлическим и механическим ударам, растрескивание нагретой поверхности при резком охлаждении.

Изготовление котла из чугуна в домашних условиях, невозможно. Теплообменник и другие части котла, производятся литьевым методом в плавильнях. Создать подобные условия и изготовить чугунные детали, нереально.

При изготовлении твердотопливного котла своими руками, можно использовать уже готовые элементы конструкции, изготовленные из чугуна: дверцы, колосники и т. д.

Сталь

В отличие от чугуна, сталь хорошо поддается обработке. Для производства, применяется металл, раскатанный в листы. Марки используемой стали, в зависимости от изготавливаемого узла:

- Топочная камера – обычная сталь не способна выдержать прямое воздействие огня и высокой температуры. Применение металла с низким содержанием углерода, приводит к быстрому прогоранию стенок.

На заводском производстве, для изготовления топки, используют сталь с добавлением молибдена или хрома. Толщина листа не менее 5 мм. Этого же правила придерживаются и при самостоятельном изготовлении. - Теплообменник – прямого воздействия пламени на металл не оказывается, поэтому, для производства допускается углеродистая сталь, толщиной 3 мм.

Для обеспечения необходимой жесткости через 10-15 см привариваются металлические ребра, придающие конструкции прочность.

Для обеспечения необходимой жесткости через 10-15 см привариваются металлические ребра, придающие конструкции прочность.

Сталь удобна в обработке, но имеет недостатки, связанные с эксплуатацией:

- Предельная нагрузка давления в системе отопления – при увеличении нагрузки свыше 2 мБар, стенки теплообменника выгибаются, со временем теряют прочность.

- Срок эксплуатации стальной топки, не больше 10-15 лет.

В виду сложности обработки чугуна, при самостоятельном изготовлении котла, применяется исключительно жаропрочная толстостенная сталь.

Тип теплообменника самодельного котла

От того, как сконструирован теплообменник, зависит КПД и остальные теплотехнические характеристики котла: время прогревания помещения, возможность работы в режиме пиролиза и т.п. Устройство рассчитывается для максимальной аккумуляции вырабатываемого тепла с наименьшими теплопотерями и передачи энергии теплоносителю.

В котлах используется две базовых конструкции теплообменника, отличающихся показателями энергоэффективности. Традиционно, это «водяная рубашка» и змеевик.

Внешняя водяная рубашка

Если необходимо увеличить КПД, уменьшить вероятность перегрева теплоносителя, за счет более равномерного прогрева, используется теплообменник в виде водяной рубашки.

Принцип «рубашки» основан на том, что жидкая среда, буквально окружает всю топочную камеру. Независимо от интенсивности горения и степени горения огня, осуществляется нагрев теплоносителя. В моделях длительного горения пиролизного типа, теплообменник дополнительно окружает ломаный дымовой канал, что увеличивает КПД, приблизительно на 5%.

У данной конструкции есть свои недостатки:

- Ограничения по давлению в системе отопления.

- Большие затраты, связанные с ремонтом и обслуживанием.

При изготовлении в домашних условиях, теплообменник «водяная рубашка», требует больших материальных затрат и высокого качества проведения сварных работ. Некачественные сварочные швы, дадут течь уже через несколько недель эксплуатации и приведут к остановке агрегата.

Некачественные сварочные швы, дадут течь уже через несколько недель эксплуатации и приведут к остановке агрегата.

Встроенный змеевик

В классических моделях котлов, в виде теплообменника, чаще всего используют обычную изогнутую трубку – змеевик. Нагрев осуществляется проточным способом. Теплоэффективность встроенного змеевика меньше чем у водяной рубашки.

Данное решение имеет следующие особенности:

- На эффективность нагрева влияет интенсивность горения.

- Использование змеевика, требует тщательного контроля над температурой нагрева теплоносителя. При перегреве происходит нарушение герметизации змеевика.

- Змеевик можно установить в любую модель, независимо от размеров самодельного котла.

- Второй змеевик, может использоваться для нагрева горячей воды.

Установка встроенного змеевика требует меньших материальных затрат. Водяной контур данного типа, проще в обслуживании, но имеет меньшую теплоэффективность.

Из чего лучше сделать колосники

В стальных котлах, традиционно используются металлические колосники. Сталь не лучшим образом реагирует на чрезмерный нагрев. Поэтому, после нескольких лет эксплуатации, решетку приходится менять. При усовершенствовании твердотопливного котла, стальные колосники часто заменяют на чугунные.

Сталь не лучшим образом реагирует на чрезмерный нагрев. Поэтому, после нескольких лет эксплуатации, решетку приходится менять. При усовершенствовании твердотопливного котла, стальные колосники часто заменяют на чугунные.

Преимуществ у данного решения несколько:

- Чугун устойчив к выгоранию и деформации – температура плавления не менее 1500°С, что невозможно достичь в бытовых условиях. Чугунные колосники проработают практически без деформации 20-25 лет.

- Применение угля, приводит к усиленному сажеобразованию, что в сочетании с влагой, оставшейся в топливе, образовывает конденсат – сильную кислоту, разъедающую металл. Чугун устойчив к воздействию кислот, чего нельзя сказать о стали.

Колосники из чугуна, несколько увеличивают общий вес котла, что необходимо учитывать при выборе материала.

Материалы для внешней теплоизоляции котла

При сжигании твердого топлива, рабочая температура нагрева, достигает 550°С, у пиролизных агрегатов, превышает 600°С. Теплоизоляция котла, служит для обеспечения безопасности эксплуатации и снижения теплопотерь к минимуму.

Теплоизоляция котла, служит для обеспечения безопасности эксплуатации и снижения теплопотерь к минимуму.

При проведении изоляционных работ используют следующие материалы:

- Первичная теплоизоляция – рекомендуется обложить топочную камеру шамотным кирпичом.

- Вторичная изоляция – стенки и дно котла, обкладываются базальтовым негорючим теплоизоляционным материалом. Толщина плиты, варьируется от 4 до 8 см, в зависимости от мощности агрегата.

Базальтовый утеплитель способен выдерживать нагрев, до 1200°С. Большинство производителей твердотопливного оборудования, использует именно такую изоляцию в конструкции котла.

Правильная краска для покраски корпуса котла

Окрашивание корпуса выполняется порошковыми термостойкими красками. Главными требованиями, предъявляемыми к ЛКМ, являются:

- Устойчивость к механическим повреждениям.

- Стойкость к термическому воздействию.

- Отсутствие шелушения, спустя несколько лет эксплуатации.

- Хорошая адгезия.

Современные лакокрасочные материалы, способны выдерживать прямое воздействие огня без потери защитных свойств. При выборе, ориентируются на порошковые краски, прямо предназначенные для окрашивания котлов.

Изготовление твердотопливного котла требует тщательного планирования и теплотехнических расчетов, использования грамотных чертежей, а также, правильного подбора комплектующих и расходных материалов. При соблюдении рекомендаций, у котла, изготовленного своими руками, будут хорошие теплотехнические характеристики и параметры.

Самодельный котел для паровоза?

рамб

Участник

- #1

Я новичок в игре с паровой энергетикой и хочу построить паровой автомобиль.

Оловянный сокол

Известный член

- #2

В первую очередь это было сделано. В паровой машине Стэнли использовался однотрубный котел. Это работает. Однако пар по своей сути является неэффективным способом производства электроэнергии на этом уровне и в таком масштабе. Вот почему это не является обычной практикой., но есть ли какие-то технические или технические причины, по которым это не было сделано?

Нажмите, чтобы развернуть…

Гораздо лучше было бы подключить небольшой двигатель внутреннего сгорания к генератору. Даже при этом двигатель имеет КПД около 35%, а генератор около 60%, так что в итоге вы получаете КПД 21%. Теперь добавьте вес двигателя-генератора и баллона с пропаном к тележке для гольфа, и вы используете энергию, чтобы возить этот дополнительный багаж.

Так что, если вы хотите построить гольф-кар с паровым или паровым электродвигателем для развлечения, это круто. но если вы используете его, чтобы сохранить кожу обуви и облегчить дискомфорт старых ног. придерживаться зарядки аккумуляторов от стены.

Это может быть здорово, чтобы ездить по парам и автомобильным выставкам, но вы можете найти это головной болью в области кошелька.

Ребята построили крутые модели паровых лодок, но это для развлечения, и одна из вещей, которая делает это выполнимым, это использование одной банки очищенных и бесплатных дров в качестве топлива.

Пожалуйста, надеюсь, вы не чувствуете, что я раздавливаю сон. Это классная идея.

Это классная идея.

Было бы забавно увидеть, как такие машины ездят по паровому шоу, особенно если они выглядят старыми, стим-панковскими или викторианскими по дизайну. Но не ожидайте, что он решит какие-либо проблемы энергетического кризиса или окажет экологически безопасное воздействие на окружающую среду.

Мое мнение, надеюсь, оно поможет вам обрести перспективу.

Леннардме

Известный член

- #3

Олово совершенно верно — паровая энергия для удовольствия.

Я уже пару лет строю паровой автомобиль на скраповой основе [по мере надобности] на основе рамы тандемного цикла. Использую вертикальный котел, так как мне нужен один для моей жены 7,25 г De Winton loco [более неотложный проект], который требует повторного использования, поэтому я получил 2, сделанных с теми же одобрениями.

Использую вертикальный котел, так как мне нужен один для моей жены 7,25 г De Winton loco [более неотложный проект], который требует повторного использования, поэтому я получил 2, сделанных с теми же одобрениями.

Это то, что вам, возможно, следует учитывать, в большинстве мест для публичного запуска потребуются сертификаты котлов.

Удачи с идеей.

рамб

Участник

- #4

В любом случае, я бы, наверное, не стал ездить на нем по дорогам общего пользования, кроме моего района.

В любом случае, я бы, наверное, не стал ездить на нем по дорогам общего пользования, кроме моего района.Я также понимаю, что это совершенно непрактично и чисто для развлечения. Это одна из причин, по которой я хочу использовать только 1 л.с., потому что я подозреваю, что котел, который будет обеспечивать большую мощность, будет слишком большим и/или опасным. Кажется, что монотрубка — это то, что нужно новичку, но мне нужно немного учиться, потому что я подозреваю, что с помощью компьютера, такого как Arduino, я мог бы автоматизировать некоторые элементы управления (если только это не может быть сделано механически, что, по-видимому, не так.

Я видел некоторые сайты, где люди, кажется, боятся пропана в качестве топлива для котла, но я чувствую, что это более безопасный выбор, так как вы можете отключить его и источник тепла мгновенно исчезнет (кроме остаточного тепла). , конечно). На самом деле, я чувствую, что автоматизировать это не так уж и сложно. Я некоторое время скрывался, но я не видел прямого руководства для такого рода проектов. Любые предложения потоков, которые я должен проверить?

Любые предложения потоков, которые я должен проверить?

Оловянный Сокол

Известный член

- #5

Коды котлов различаются от штата к штату, поэтому вам необходимо найти код котла для вашего штата.

Однотрубные или однотрубные паровые котлы, как правило, более безопасны, поскольку они содержат меньше пара по сравнению с котлами бакового типа.

Также я думаю, что использование генератора переменного тока/генератора в качестве нагрузки облегчило бы задачу, поскольку у вас будет относительно постоянная нагрузка и обороты в зависимости от ускорения переменной нагрузки в системе прямого привода.

Олово

Механик

Известный член

- #6

Это неверно, в паровой машине Стэнли использовался компактный многотрубный котел. Паровоз Doble имел однотрубный котел.Оловянный Сокол сказал:

В паровой машине Стэнли использовался однотрубный котел.

Нажмите, чтобы развернуть…

Не играйте с жизнью, если котел не проверен и не сертифицирован сертифицированным инспектором котлов.

Тинкерер58

Известный член

- #7

Мои 2 шиллинга, если вы делаете котел, лучше всего получить сертификат специально для этого размера. Даже маленькие котлы для небольших колебательных двигателей могут нанести большой ущерб вашему телу, если он взорвется, да, я знаю, что маленькие не нуждаются в сертификации, но когда вы выносите его на публику и значительного размера, он взорвется. когда какой-то маленький любопытный ребенок хочет внимательно посмотреть на ваше хитроумное изобретение, тогда у вас большие проблемы.

В Оззе если вы управляете паровым транспортом на ралли или даже маленькими стационарными двигателями вам нужно застраховаться, если нет то нет ралли и на то есть веские причины.

рамб

Участник

- #8

По какой причине я не мог использовать горелку водонагревателя и сборку для этой сборки? Похоже, у него уже есть куча необходимых схем.

GYoung

Участник

- #9

с. Все, что вам нужно, поставляется с пылесосом; датчик уровня воды, предохранительный клапан, манометр, наполнительный и продувочный клапаны, а также различные электрические компоненты. Они нагреваются как бытовые электрические водонагреватели с ввинчиваемым элементом, управляемым реостатом и термозондом. Вы можете удалить элемент и зонд, просто отвинтив их, или оставить их, чтобы закрыть отверстие.

с. Все, что вам нужно, поставляется с пылесосом; датчик уровня воды, предохранительный клапан, манометр, наполнительный и продувочный клапаны, а также различные электрические компоненты. Они нагреваются как бытовые электрические водонагреватели с ввинчиваемым элементом, управляемым реостатом и термозондом. Вы можете удалить элемент и зонд, просто отвинтив их, или оставить их, чтобы закрыть отверстие. Вместо нее используйте газовую горелку типа Coleman с ручным или электронным управлением. Конечно, вам нужно будет снять существующий металлический кожух (16-дюймовый куб), так как в нем нет вентиляционного отверстия для газового нагревателя. требуется ежегодная повторная проверка.

Они не слишком дешевы — новые. Я купил свой через Ebay — бывший в употреблении — за 350 долларов. Со всеми дополнительными функциями — датчиками, клапанами и сертификацией — он определенно стоит своей цены.

Я еще не переоборудовал свой на LP, но это обеспечит более быстрый нагрев / приготовление пара, чем электрический.

Элементы управления могут быть ручными или электронными, в зависимости от того, насколько сложными вы хотите быть, но не ниже сертифицированного рабочего давления. Мой пароочиститель производит достаточно пара, чтобы без проблем привести в действие мой горизонтальный паровой двигатель мощностью 2 л.с.

Элементы управления могут быть ручными или электронными, в зависимости от того, насколько сложными вы хотите быть, но не ниже сертифицированного рабочего давления. Мой пароочиститель производит достаточно пара, чтобы без проблем привести в действие мой горизонтальный паровой двигатель мощностью 2 л.с. Gene

PS — McCulloch продает небольшой пароочиститель для домашнего использования, который может подойти и для двигателя меньшего размера.

рамб

Участник

- #10

Оловянный сокол, что касается идеи о том, что работа генератора переменного тока облегчит нагрузку, это именно то, о чем я думал. Хотя было бы круче, если бы это были все механические связи, в масштабе, о котором я говорю, я думаю, что имеет больше смысла запускать котел и паровую машину под постоянной нагрузкой, а аккумуляторы будут выполнять ускорение и торможение. Кроме того, энергия не будет потрачена впустую, когда я иду медленно или останавливаюсь. Вместо того, чтобы строить свой котел, я мог бы потратить свое время на охлаждение автомобиля.

Хотя было бы круче, если бы это были все механические связи, в масштабе, о котором я говорю, я думаю, что имеет больше смысла запускать котел и паровую машину под постоянной нагрузкой, а аккумуляторы будут выполнять ускорение и торможение. Кроме того, энергия не будет потрачена впустую, когда я иду медленно или останавливаюсь. Вместо того, чтобы строить свой котел, я мог бы потратить свое время на охлаждение автомобиля.

рамб

Участник

- #11

http://www.ebay.com/itm/NEW-CD-NELS…191?pt=LH_DefaultDomain_0&hash=item19d9ef5537

Сейчас на eBay нет бывших в употреблении, но я буду следить.

рамб

Участник

- #12

Gyoung,GYoung сказал:

Я пошел по пути для котла, который может вас заинтересовать. Существуют пароочистители, используемые для чистки ювелирных изделий, которые могут обеспечить достаточное количество пара для питания вашего двигателя мощностью 1 л.с. Все, что вам нужно, поставляется с пылесосом; датчик уровня воды, предохранительный клапан, манометр, наполнительный и продувочный клапаны, а также различные электрические компоненты. Они нагреваются как бытовые электрические водонагреватели с ввинчиваемым элементом, управляемым реостатом и термозондом.Вы можете удалить элемент и зонд, просто отвинтив их, или оставить их, чтобы закрыть отверстие.

Вместо нее используйте горелку Coleman типа LP с ручным или электронным управлением. Конечно, вам нужно будет снять существующий металлический кожух (куб 16 дюймов), так как в нем нет вентиляционного отверстия для газового нагревателя.

Ах да, забыл упомянуть, что они поставляются с сертификатом заводских испытаний под давлением, который действителен, но может потребоваться ежегодное повторное испытание.

Стоят не дешево-новые. Я купил свой через Ebay — подержанный — за 350 долларов. Со всеми дополнительными функциями — манометрами, клапанами и сертификацией — это определенно стоит своей цены.

Я еще не переоборудовал свой на LP, но это обеспечит более быстрый нагрев / пропаривание, чем электрический. Элементы управления могут быть ручными или электронными, в зависимости от того, насколько сложными вы хотите быть, но не ниже сертифицированного рабочего давления.Мой пароочиститель производит достаточно пара, чтобы без проблем привести в действие мой горизонтальный паровой двигатель мощностью 2 л.с.

GenePS — McCulloch продает небольшой пароочиститель для домашнего использования, который может подойти и для двигателя меньшего размера.

Нажмите, чтобы развернуть…

Я искал пароочистители. Я могу получить модель на 1,4 галлона. Какое давление вы используете для запуска вашего двигателя мощностью 2 л.с.? Тот, на который я смотрю, имеет манометр, который доходит до 100 фунтов на квадратный дюйм — я не знаю фактического максимума сосуда высокого давления.

линия горизонта1

Известный член

- №13

Мой друг из Северной Ирландии построил паровую «повозку» такого типа.

В нем использовался довольно обычный двухцилиндровый паровой двигатель размером 2 x 2 дюйма, приводившийся в движение через цепной привод к задним колесам. вода не пар

Он работал на пропане и вполне мог тащить свой 17-килограммовый «топливный бак» около

Проблема была в воде!

он жрал около десяти галлонов на милю (возможно и больше)

Он тоже не был медленным.

Мне посчастливилось покататься на этой «паровой колеснице», и она может проехать около 30 миль в час в почти полной тишине, за исключением тихого шуршания, шуршания, шуршания.

Я не знаю о правилах котла в США, но его можно построить!

С уважением Марк

Первый нагреватель для майнинга биткойнов

3 высокопроизводительных устройства

под 1 колпак

Передовая технология

с 5-нанометровыми чипами

для майнинга

Оснащенный передовыми 5-нанометровыми чипами, Mini использует те же технологии, что и новейшие модели iPhone

и MacBook.

Mini — это больше, чем просто красивое лицо. В нем больше транзисторов, чем в большинстве персональных компьютеров, и это скрытая мощь!

33

чиповна устройство

20

миллиардовтранзисторов на устройство

10

TH/sхэшрейт всего за 300 Вт

26

J/THэффективность

Получайте оплату за то, чтобы оставаться в тепле

Heatbit Mini может покрыть до 100% ваших счетов за электроэнергию , и он определенно принесет вам больше денег, чем ваш обычный обогреватель.

Один на один: () Дней осталось до роста цены. Получите свой Mini по лучшей цене

Heads Up: () Дней осталось до роста цены. Получите свой Mini по лучшей цене

Heads Up: () Дней осталось до роста цены. Получите свой Mini по лучшей цене

Heads Up: () Дней осталось до роста цены. Получите свой Mini по лучшей цене

Получите свой Mini по лучшей цене

Heads Up: () Дней осталось до роста цены. Получите свой Mini по лучшей цене

Heads Up: () Дней осталось до роста цены. Получите свой Mini по лучшей цене

Оформите предзаказ сейчас

со скидкой до 60%

Студия

1x Mini

Идеально подходит для квартиры-студии или офиса площадью до 400 кв. футов.

из

299 $

ЗАКАЗАТЬ СЕЙЧАС

The One Bedroom

2x Mini

Идеально подходит для квартир с 1 спальней или любых 2 комнат площадью до 400 кв.м. каждый

-3%

от

580 $

ЗАКАЗАТЬ СЕЙЧАС

Квартира с двумя спальнями

3x Mini

Лучше всего подходит для квартиры с 2 спальнями или любых 3 комнат площадью до 400 кв. футов. каждый

-5%

от

852 $

ЗАКАЗАТЬ СЕЙЧАС

Компактный, тихий и прохладный: характеристики Mini

Мощность (при нагреве только майнингом)

300 Вт

Хешрейт

До 10 TH/s

Чипы для майнинга

900 02 Технология 5 нмЭнергоэффективность

от 25 Дж /TH

Традиционный дополнительный обогрев

+ 1000 Вт

Уровень шума при полной мощности

Вес

8,8 фунтов / 4 кг

Высота

18 дюймов / 46 см

Диаметр

7 ″ / 18 см

Безопасность стандарты

UL / CSA / CE

Децентрализация

Champion

Разработанный биткойн-энтузиастами и для них, Mini

революционизирует добычу полезных ископаемых, предлагая готовое решение по доступной цене

Подпитка экосистемы Биткойн

Экосистема

Каждый Mini помогает поддерживать сеть Биткойн, делая всю экосистему более надежной и децентрализованной

Разрушая

Барьеры более широкая аудитория.

Embracing Green

Майнинг

Mini превращает майнинг биткойнов в эффективный побочный продукт энергии, используемой для обогрева вашего дома. Наступила безотходная добыча полезных ископаемых

Слова от клиентов Heatbit

Первое поколение устройств Heatbit уже осчастливило тысяч , и мы рады продолжить наши инновации с Mini.

Узнать больше

@bursteways

Пассивно зарабатывать деньги, обогревая свой дом. Что за мечта! Спасибо @heatbit_com за такой удивительный, простой и надежный продукт. Я в шоке 🔥 Ребята, я не могу рекомендовать это достаточно #Bitcoin

@Pathfinder

Снег и холод здесь, в #Монреале, поэтому я установил свой новый #Heatbit #Bitcoin #mining обогреватель на своей кухне и выключил электрический обогрев плинтуса. Красивый промышленный дизайн и эффективность, и он такой тихий, что я его почти не слышу. Браво

@heatbit_com

Браво

@heatbit_com

Спасибо команде за этот гаджет — очень умный поворот для концепции унылого нагревателя 🙂 Я использую свой HeatBit уже неделю, к счастью, он прибыл до наступления холодов.

@RagnarLeknes

Боже мой, это действительно работает😅 И как источник тепла, и как установка для майнинга #heatbit

Это потрясающе! Рекомендуем! Продукт соответствует описанию на сайте во всех аспектах, он тихий, безопасный и не имеет лишней энергии для майнинга. Приложение очень простое в использовании и очень интуитивно понятное!

@personalextens1

Майнинг с помощью Heatbit прямо сейчас. Понизил мой домашний термостат и использую Heatbit, чтобы согревать активные зоны. Экономия затрат на отопление и одновременное зарабатывание биткойнов.

Samarjit Singha

Пользуюсь месяц, уже сгенерировал BTC на 25$ без дополнительного энергопотребления. Кроме того, действительно оцените, насколько он тихий, а также имеет привлекательный и уникальный дизайн. Очень понравилось!

Очень понравилось!

@siri_harakiri

Потрясающий дизайн и работает как шарм. Спасибо разработчикам — устройство очень тихое, с ним можно начать разговор, когда приходят мои друзья, ха-ха, и, надеюсь, оно прослужит долго

@BruceWFarley

Майнинг #Bitcoin при сохранении тепла благодаря новаторам, таким как @heatbit_com. Будущее уже здесь.

@cryptorock8

Я получил его неделю назад. Любить это! Работает хорошо. @heatbit_com вы, ребята, нанимаете? инженер здесь

@FiboSwanny

Он хорошо обогревает мой офис и тише, чем обогреватель, который я использовал до замены. Совсем не громко.. низкий гул.

@SGBarbour

Красивый дизайн, молодец @heatbit_com !!

@MissVosk

Посмотрите, как круто выглядит @heatbit_com! 😍 Скоро все заработает!

@raginjaysfan

Могу подтвердить — воздушный поток невероятен. Я полностью отказался от цокольного отопления в своей квартире. 2 спальни в моей квартире расположены вдоль 25-футового коридора; размещение @heatbit_com между двумя дверями согревает обоих.

@honey_badgerBTC

Я всегда хотел построить его сам, чтобы обогреть свой дом, думаю, сейчас мне это не нужно. Это круто!

@bradleyhendy

Это довольно крутая штука, мне бы хотелось согреть этих парней холодными зимними вечерами, а пока я этим занимаюсь, добывать биткойны. @twittatobes @raginjaysfan

Тори Хилл

Обожаю этот обогреватель! Потребляет меньше энергии, чем другие наши электрообогреватели, и возвращает немного денег.

Cliff Janke

Я только что установил и запустил два нагревателя Heatbit примерно за 5 минут. Каждый из них выделял много тепла, чтобы согреть мою пару комнат, как и рекламировалось. Приложение также было легко настроить и использовать. Отличный опыт до сих пор!

Backwoods Baker

Мне очень нравится оранжево-черный Heatbit, который я купил для себя, не могу оторвать взгляд от него, такой потрясающий дизайн. Такая крутая идея быстро и тихо нагреть комнату и одновременно майнить биткойны

Новомодное устройство похоже на другие высококлассные обогреватели, но оно генерирует не только тепло, но и награды.

Поскольку цены на энергоносители во всем мире стремительно растут, обогреватель, приносящий деньги, кажется гениальным подходом.

Если вы будете использовать его 24 часа в сутки, устройство будет ежемесячно возвращать 30 долларов в ваш карман, чтобы помочь покрыть ваш счет за электроэнергию.

После запуска кампании на Kickstarter и получения сертификатов безопасности Heatbit начала поставки обогревателей в 2022 году.

Часто задаваемые вопросы

Доставка

Когда я получу Heatbit Mini?Heatbit Mini поступит к покупателям в четвертом квартале, как раз к зимнему холоду 2023 года. Ранние покупатели получат приоритет и получат свои устройства первыми.

Вы предлагаете доставку по всему миру?

В настоящее время мы отправляем товары в США, Канаду, Великобританию, ЕС, Норвегию, Австралию, Новую Зеландию, Южную Корею, Японию и ряд других стран. Чтобы проверить, доставляем ли мы товар в ваше местоположение, попробуйте оформить заказ. Если у вас возникнут какие-либо проблемы, не стесняйтесь обращаться по адресу [email protected]

Если у вас возникнут какие-либо проблемы, не стесняйтесь обращаться по адресу [email protected]

. Сколько стоит доставка?

Стоимость доставки зависит от вашего местоположения и будет отображаться в процессе оформления заказа.

Следует ли ожидать каких-либо таможенных сборов за заказы за пределами США?

С вас могут взиматься дополнительные таможенные сборы, НДС или налог на товары и услуги, за которые вы будете нести ответственность. Для получения дополнительной информации рекомендуем обратиться в местные таможенные органы. Тем не менее, мы сделаем все возможное, чтобы минимизировать эти расходы для вас во время доставки.

Производительность

Сколько энергии потребляет Heatbit Mini?При полной мощности майнинга Heatbit Mini потребляет 300 Вт. Энергия, потребляемая для майнинга, превращается в тепло, чтобы вам было комфортно в прохладные дни (около 1023 БТЕ/ч).

Для дополнительного обогрева в холодные дни мы предлагаем дополнительный обогрев до 1300 Вт (около 4433 БТЕ/ч).

Летом при использовании Heatbit Mini исключительно для очистки воздуха он потребляет менее 50 Вт.

Увеличится ли мой счет за электроэнергию?

Если вы уже используете традиционный обогреватель, вы не заметите увеличения счетов за электроэнергию. Фактически, клиенты Heatbit сообщают о снижении потребления электроэнергии при переходе с масляных или плинтусных систем отопления.

Сколько места может обрабатывать Heatbit?

Покрытие зависит от различных факторов, таких как температура наружного воздуха, размер и тип окна, а также качество изоляции. Как правило, Heatbit может обогреть до 400 квадратных футов помещения. Мы рекомендуем иметь по одному в каждой комнате или использовать несколько Heatbits для больших площадей.

Может ли он работать на 220-240В?

Heatbits совместимы как с североамериканскими (110–120 В), так и с европейскими (220–240 В) стандартами напряжения.

Как часто следует менять фильтры очистки воздуха?

Регулярная замена воздушных фильтров Heatbit значительно продлевает срок их службы. Мы советуем менять фильтр каждые 3 месяца и предоставляем пожизненную гарантию пользователям, которые придерживаются этих рекомендаций.

Мы советуем менять фильтр каждые 3 месяца и предоставляем пожизненную гарантию пользователям, которые придерживаются этих рекомендаций.

Доход

Как Heatbit Mini зарабатывает деньги?В основе Heatbit лежат передовые кремниевые чипы, которые выполняют триллионы сложных вычислений в секунду, решая криптографические головоломки в процессе, называемом майнингом биткойнов. Решая эти головоломки, майнеры могут добавлять новые блоки проверенных транзакций в цепочку блоков, и они получают вознаграждение в виде только что отчеканенной криптовалюты. Благодаря этому процессу Heatbit Mini генерирует для вас вознаграждение в биткойнах.

Сколько я могу заработать?

Сумма денег, которую Heatbit зарабатывает для вас, зависит от нескольких факторов, включая цену биткойнов и сложность майнинга. Мы включили калькулятор на нашу главную страницу, чтобы предоставить вам ориентировочный доход. Ключевым моментом является то, что Heatbit приносит значительно больше дохода, чем любой другой обогреватель на рынке.

Какие криптовалюты я могу майнить с помощью Heatbit?

Heatbits предназначены исключительно для майнинга биткойнов, что делает их идеальной отправной точкой для вашего пути к криптовалюте.

Как работает план «Совместный доход»?

План Shared Income, являющийся частью раннего предложения Heatbit, позволяет вам купить Heatbit Mini по значительно сниженной цене (299 долларов). Вы получите то же устройство, и оно будет генерировать такое же количество вознаграждений, что и Mini, приобретенное по тарифному плану «Полное владение».

Как только ваш Shared Mini будет запущен и запущен, мы получим 50% вознаграждения в биткойнах. Это совместное использование добытых биткойнов позволяет нам предлагать Heatbits по более низкой цене и продолжать разработку инновационных продуктов.

Как работает план «Полное владение»?

Ранний план полного владения позволяет вам приобрести Heatbit Mini по цене 549 долларов США (вместо розничной цены 749 долларов США) и сохранить 100% вознаграждений в биткойнах, которые он генерирует, начиная с 1-го дня.

Какой майнинг-пул вы используете?

В настоящее время Heatbits занимается майнингом с помощью Nicehash, но в будущем мы планируем разрешить пользователям выбирать свои собственные пулы для майнинга.

Безопасность и гарантия

Есть ли у Heatbit Mini система предотвращения перегрева?Да, Heatbit Mini оснащен интеллектуальной системой управления, в которой используются несколько датчиков температуры и элементы управления безопасностью для обеспечения оптимального баланса между нагревом и производительностью при минимальном уровне шума вентилятора.

Безопасно ли носить Heatbit Mini с детьми и домашними животными?

Абсолютно! Heatbit Mini предназначен для безопасного использования в присутствии детей и домашних животных. На самом деле, мы обнаружили, что домашние животные любят быть рядом с Heatbits.

Какая гарантия на Heatbit?

Мы предоставляем пожизненную гарантию клиентам, подписавшимся на Auto-Refill и меняющим фильтры Heatbit каждые 3 месяца. Для других применяется стандартная 12-месячная гарантия (ссылка на полную политику). Пожалуйста, сохраняйте оригинальную упаковку до окончания гарантийного срока.

Чтобы подать заявку по гарантии, свяжитесь с нашей службой поддержки клиентов по адресу [email protected].

Для других применяется стандартная 12-месячная гарантия (ссылка на полную политику). Пожалуйста, сохраняйте оригинальную упаковку до окончания гарантийного срока.

Чтобы подать заявку по гарантии, свяжитесь с нашей службой поддержки клиентов по адресу [email protected].

Деловые запросы

Могу ли я получить скидку при покупке оптом?Если вы планируете заказать более 100 устройств, пожалуйста, заполните эту форму . Мы не принимаем запросы на бесплатные/тестовые версии Heatbits. Если вы хотите протестировать один из них, прежде чем размещать крупный заказ, вы можете сначала купить его.

Могу ли я получить эксклюзивные права на распространение в определенной области?

Пожалуйста, заполните заявку на распространение здесь Мы свяжемся с вами, если будет интерес.

Могу ли я продавать Heatbits на своем веб-сайте / продвигать через свои каналы?

Не стесняйтесь присоединиться к партнерской программе для этого по телефону здесь

Могу ли я инвестировать в Heatbit?

Пожалуйста, заполните эту форму Мы свяжемся с вами в случае заинтересованности.

Шаг 1

Шаг 2

Шаг 3

Сколько Heatbits

вы хотите?

Мы рекомендуем по одной на каждую комнату или помещение, в котором вы проводите приличное количество времени

Студия

1x Heatbit Mini

$

299

$749

Идеально подходит для квартиры-студии или офиса площадью до 200 кв. футов.

Скидка 3%

The One Bedroom

2x Heatbit Mini

$

580

$1,498

Идеально подходит для квартиры с 1 спальней или любых 2 комнат до 40 человек 0 кв. футов каждый

Скидка 5%

Две спальни

3x Heatbit Mini

$

852

2 247 $

Лучше всего подходит для квартиры с 2 спальнями или любых 3 комнат площадью до 400 кв. футов. каждый

Скидка 5%

Апартаменты с тремя спальнями

4x Heatbit Mini

$

1,136

$2,996

Отличное дополнение к вашей 3-комнатной квартире или любым 4 комнатам до 400 кв. футов каждый

футов каждый

Скидка 5%

Полный пакет

5x Heatbit Mini

$

1,420

$3,745

Добавьте Mini в каждую комнату и офис и, возможно, поделитесь им с другом

С чего-то надо начинать

Хотите поделиться?

Выберите идеальное сочетание первоначальных затрат и распределения доходов в биткойнах с помощью наших индивидуальных вариантов покупки

Общий доход

Заплатите гораздо меньшую цену и поделитесь с нами 50% вашего дохода Heatbit

$

299

$ 749

Полное владение

Оплатите полную цену раннего бронирования (по-прежнему скидка 25%) и получите все награды с первого дня

$

549

$ 749

Получите первые фильтры бесплатно

Зарегистрируйтесь в программе автоматической заправки и получите 2 бесплатных фильтра, пожизненную гарантию и бесплатную доставку каждые 3 месяца. Не волнуйтесь — вы можете отменить в любое время

Фильтр — Новый старт

Чистый воздух без излишеств.