Вентиляция покрасочного цеха: нормы, расчет, проектирование, монтаж

Обеспечить нормальные условия для работы, позволяет правильно оборудованная вентиляция покрасочного цеха. Основная задача вентиляционной системы – удаление ядовитых паров, выделяемых ЛКМ, из воздуха.

Цель вентиляции малярного цеха

Разбавление концентрации летучих веществ и газов до допустимой нормы. Опасными производствами являются цеха, в которых при работе выделяется толуол. При расчете СВ определяют количество выделяемого вещества и необходимый расход воздуха для доведения до уровня ПДК.

Цех покраски крупногабаритных изделий

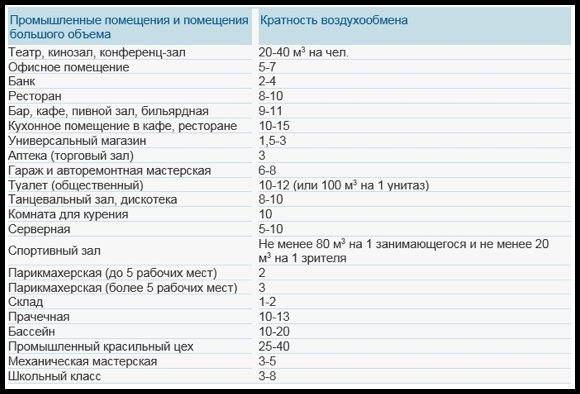

Перед проектированием системы вентиляции перед разработчиками ставится ряд технических задач, одна из которых – организовать отдельную вытяжку. Учитываются требования пожарной безопасности, поскольку в лакокрасочных цехах в работе используются взрывоопасные материалы. Специалистами детально изучается вся информация, связанная с особенностями работы в этом помещении, учитывают методы окраски, расположение оборудования. На основании норм СНиП, рассчитывается кратность воздухообмена, подбирают и указывают на схеме места размещения вентиляционного оборудования. Схемы и чертежи составляются с привязкой к определенному месту.

На основании норм СНиП, рассчитывается кратность воздухообмена, подбирают и указывают на схеме места размещения вентиляционного оборудования. Схемы и чертежи составляются с привязкой к определенному месту.

Требования и нормы к вентиляции

К самому помещению выдвигаются следующие требования: цех размещается герметичном и утепленном боксе. Это исключает температурные перепады и утечку газов.

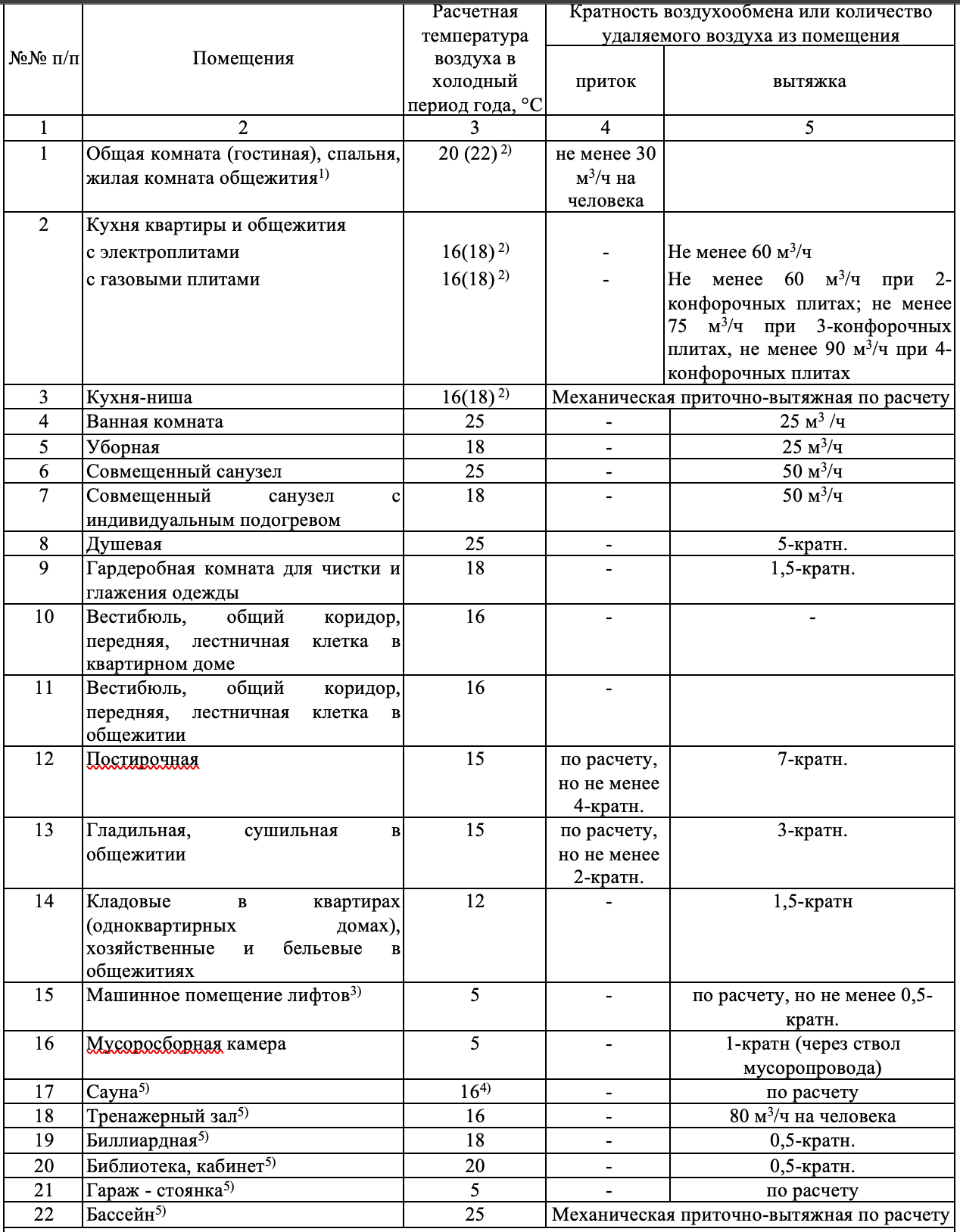

Температура в покрасочном цеху должна быть +25-30,кратность воздухообмена – 50 – 150.

Движение воздушных потоков – не более 1,5 м/с,влажность – 50 – 70%. Эти нормативы касаются покрасочных боксов, для сушильных – требования другие.

Особенности вентиляционного оборудования

При проектировании учитывают то, что в окрасочных, используемых для крупногабаритных изделий, устанавливают независимые проточные и вытяжные системы с искусственным побуждением, моно оборудование не используется. Естественная вытяжная система может быть установлена только в небольших покрасочных боксах.

Получить консультациюТелефон

Я согласен с политикой приватности

Какие вентсистемы используются

Одно из требований по выбору вытяжного вентоборудования – защита от взрыва. Установки помещают во взрывозащищенный корпус. Приточное оборудование может быть обычным. Важно при сборке установок не оставлять пустых зон.

В малярных боксах оборудуют три СВ:

- Одномоторная. Принудительная устанавливается на приток. Вытяжка осуществляется естественным путем, но этот вариант применим только в небольших боксах.

- Двухмоторная. Приток и подача производится механически разным оборудованием, конструктивно не связанным между собой. Такая система дает высокую производительность, хотя и стоимость ее дороже.

- Приточно-вытяжная. Может использоваться в больших покрасочных залах, рабочее место оператора оснащается воздушными клапанами.

Назначение вентсистем в покрасочных цехах это: подача чистого воздуха, очистка, подогревание, распределение по помещению и отвод. Лакокрасочный цех оборудуется установками и устройствами, соответствующими требованиям ГОСТ.

Лакокрасочный цех оборудуется установками и устройствами, соответствующими требованиям ГОСТ.

Устанавливается следующее оборудование:

- компрессорные установки 8 – 12 атм;

- вентиляторы для притока и вывода воздуха;

- три вида фильтров: грубой, доочистки и тонкой;

- фильтр на отток;

- вентиляционные подающие воздуховоды;

- калориферы.

Фильтры на отвод устанавливаются на подпольной вентиляции и вытяжном оборудовании, установленном вверху.

Организация вытяжной системы вентилирования

В цехах, использующихся для покраски автомобилей, целесообразно устанавливать вытяжную СВ подпольного типа, а приток осуществляется сверху. Движение воздушных масс осуществляется по направлению сверху, вниз и вверх. Такая организации воздухообмена позволяет рационально и экономно использовать ЛКМ.

Подпольный вытяжные установки размещают ниже уровня пола на глубину 0,5-1 м. При невозможности осуществить этот проект, на уровне пола монтируют вытяжные решетки. Приточные агрегаты устанавливают вверху или на стене сзади оператора.

Приточные агрегаты устанавливают вверху или на стене сзади оператора.

Важно организовать фильтрацию приточного воздуха, снизив уровень пыли, этот параметр не должен превышать 5 мг/м3. Подача производится через три типа фильтров: первый – задерживает крупные частицы, второй – притягивает остатки пыли, третий – задерживает микрочастицы размером 4 микрона. В установках используют фильтры с дальнейшей периодической очисткой и заменой.

Проектирование и расчет

Для расчета вентсистемы используются данные по размеру и объему помещения, также учитывается вид работ, временной режим работ, марка ЛКМ, количество занятых людей. От точности расчетов зависит производительность труда, качество работ и здоровье людей. В рабочей зоне необходимо организовать постоянный воздухообмен. Параметр воздухообмена рассчитывается, исходя из вредности используемых веществ.

Параметр воздухообмена рассчитывается, исходя из вредности используемых веществ.

Проектировщики при вычислении используют несколько формул:

- При покраске небольших деталей кратность воздухообмена составляет 6-8, при покраске крупногабаритных изделий – 100-150. Формула расчета подачи воздуха: P=Кх(АхBхH) (к – кратность воздуха, А, В, Н – параметры помещения).

- Если при работе отсутствуют выделяемых вредные вещества, для расчетов использует формула: P=(t₁-t₂)хVх0,36, где t1-t2 – температурная разница, V – объем бокса).

- Если количество выделяемых вредных веществ известно, расчет осуществляют по формуле: Р = m х Q х Д, (m– расход краски кг/ч, Q – количество воздуха для разбавления, Д – коэффициент величины выделений).

Кратность воздуха при разных способах покраски будет отличаться. Если используется ванна для окрашивания деталей, количество выделяемых веществ в воздух будет минимальным, кратность составит всего, 5-6. При применении распылителей кратность возрастает до 20-200 обменов. Автоматизированные системы покраски снижают все риски.

При применении распылителей кратность возрастает до 20-200 обменов. Автоматизированные системы покраски снижают все риски.

Проектирование вентиляции покрасочного цеха – достаточно ответственная работа. Необходимо не только изучить всю проектную документацию на помещение и учесть особенности работ, но и проконсультироваться у наших экспертов.

Монтаж приточных установок

Монтаж приточно-вытяжных установок

Монтаж вытяжных установок

Монтаж воздуховодов

Монтаж вентиляторов

Монтаж автоматики

Услуги монтажа

Вентиляция цеха металлообработки — расчет систем, проектирование и монтаж в Москве

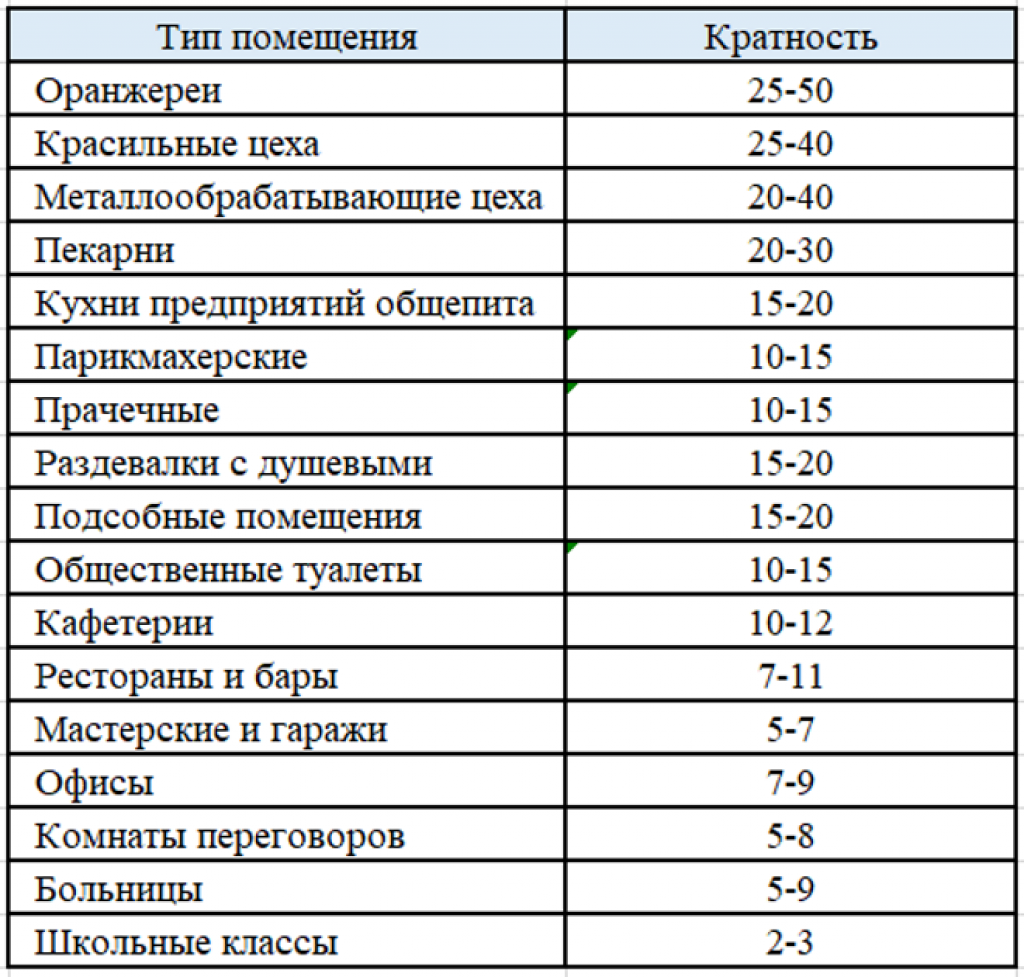

Вентиляция цеха металлообработки – это сложная инженерная система, которая должна эффективно работать в жестких условиях. Сеть не только подает в цех свежий воздух, но и обеспечивает фильтрацию выходящих потоков, поддерживает комфортные параметры микроклимата. При этом вентиляция не должна влиять на технологические процессы в помещении. Обычно рекомендуется поддерживать температуру воздуха в диапазоне от 15 до 24 градусов Цельсия для достижения комфортных условий работы.

Обычно рекомендуется поддерживать температуру воздуха в диапазоне от 15 до 24 градусов Цельсия для достижения комфортных условий работы.

Важно учесть, что при работе с нагретыми металлическими предметами или использовании определенного оборудования температура в цехе может повышаться. В таких случаях необходимо обеспечить достаточный уровень вентилирования, чтобы избежать перегрева и дискомфорта.

Содержание:

Скрыть

- В чем особенность цехов металлообработки

- Цели и функции вентиляционной системы в цехе металлообработки

- Особенности проектирования

- Какое оборудование используется в цехах металлообработки

- Расчет вентиляционной системы цеха

- Избыточное тепло

- Взрывоопасные и токсичные вещества

- Избыток водяного пара

- Численность персонала

- Расчет локальной вытяжной вентиляции

- Виды вентиляции для цеха металлообработки

- Системы аспирации для металлообрабатывающего производства

- Вихревые системы

- Мокрые пылеуловители

- Рукавные фильтры

- Этапы монтажа вентиляции и кондиционирования цеха металлообработки

- Паспортизация вентиляции в цехе по металлообработке

- Личной опыт инженеров компании Qwent

- Вывод

- Часто задаваемые вопросы и ответы на них

В чем особенность цехов металлообработки

В помещении установлено большое количество оборудования: фрезерные, сверлильные и токарные станки, прессы, дробилки. В цехах также устраивают стационарные сварочные посты и монтируют технологические линии большой протяженности.

В цехах также устраивают стационарные сварочные посты и монтируют технологические линии большой протяженности.

Главная особенность площадки – выделение большого количества тепла. Нагреваются двигатели оборудования, подвижные узлы. Вследствие высокой температуры образуются пары охлаждающих и смазывающих жидкостей. В ходе рабочих процессов выделяется металлическая пыль и различные токсичные примеси. Все эти факторы важно учитывать при разработке проекта вентиляции цеха металлообработки.

Цели и функции вентиляционной системы в цехе металлообработки

Промышленная вентиляция отличается от бытовой не только мощностью и масштабами, но и функциональной нагрузкой.

Сеть должна эффективно решать следующие задачи:

- удаление тепла от нагревающихся поверхностей;

- вытяжка паров, горячей и токсичной пыли в обход рабочих мест;

- подача свежего воздуха, насыщенного кислородом;

- обеспечение циркуляции воздушных масс во всем объеме цеха;

-

нормализация уровня влажности.

Большое значение имеет характер загрязнения воздуха в цехе. Например, в зонах резки и сварки металла образуются летучие фтористые соединения, окислы марганца, железа и других веществ, опасных для человека. Выводить такой воздух на улицу напрямую нельзя. Вытяжка цеха металлообработки должна обеспечить очистку потока до нормативных значений. Характеристики вентвыбросов строго регламентированы требованиями ГОСТ, СанПиН, экологического законодательства.

Особенности работы над проектом

Вентиляция бывает с естественным и механическим побуждением. Сети с естественной циркуляцией не применяются в промышленности, так как они не обеспечивают нужный воздухообмен.

Системы с рециркуляционной схемой также не используют. В отработанных массах могут содержаться вредные примеси, которые невозможно удалить полностью.

Проектирование вентиляции в цехе металлообработки направлено на создание приточно-вытяжной сети с механическим побуждением.

Рекомендованные параметры микроклимата:

- в холодное время года: температура 15-20 °С, влажность 75 %, скорость движения воздуха не более 0,5 м/с;

- в жару: температура не выше +28 °С, влажность 55 %.

В проекте вентиляционной системы учитывают предельно допустимые концентрации (ПДК) токсичных веществ и скорость их образования в цехе. При необходимости устраивают локальную вытяжку или местный отсос с наиболее загрязненных участков.

В проекте также учитывают площадь, объем цеха, количество работников, характеристики производственных процессов, схему расположения оборудования и т. д.

Какое оборудование используется в цехах металлообработки

Металлообработка – это процесс, в ходе которого заготовка из металла меняет свои характеристики. Чаще всего речь идет о механической обработке. С поверхности заготовок снимают тончайшие слои металла, чтобы получить изделие нужной формы.

Для металлообработки используют следующие виды станков:

- фрезеровочные – оборудование для формования поверхности изделий;

- сверлильные – станки для проделывания отверстий в заготовках;

- токарные – установки для ротационного обтачивания деталей;

- шлифовальные – станки для абразивной обработки металла;

- резательные – гильотины и другое оборудование для разделения заготовок на части;

- кузнечно-прессовые и т. д.

По перечню оборудования понятно, что загрязнение воздуха в цехе металлообработки связано в основном с появлением тонкой металлической пыли. Частицы образуются при фрезеровании, резке. Этот фактор необходимо учесть для создания эффективной вентиляции.

Расчет вентиляционной системы цеха

Расчеты проводят по сложным теплотехническим формулам. Большинство вычислений инженер выполняет с помощью компьютерных программ. Современное ПО снижает вероятность ошибки. Расчет ведется отдельно по каждому загрязняющему фактору.

Современное ПО снижает вероятность ошибки. Расчет ведется отдельно по каждому загрязняющему фактору.

Избыточное тепло

Для расчета необходима информация по интенсивности нагрева оборудования, по объему тепловыделения. Инженер определяет температуру воздуха в рабочих зонах цеха и за их пределами, на высоте не менее 2 м. Собранные данные подставляют в формулу:

L = Qв + (3,6V — cQв * (Tз — Tп) / c * (T1 — Tп), где:

- L – скорость воздухообмена в помещении, м3/ч;

- Qв – производительность локальной вентиляции (при наличии), м3/ч;

- V – количество тепла, которое образуется от работающих станков, Вт;

- С – теплоемкость воздуха, которая определяется по справочнику, кДж;

- Тз – температура отработанных воздушных масс, °С;

- Тп – температура приточного воздуха, °С,

-

Т1 – температура воздуха в общеобменной вентиляции, °С.

Это формула общего вида по СНиП без уточняющих данных. Используется для ориентировочных расчетов.

Взрывоопасные и токсичные вещества

Приточная вентиляция должна разбавлять загрязненную атмосферу в рабочей зоне, чтобы снижать концентрацию вредных веществ до нормативного уровня. Приток рассчитывают по формуле:

L = Qв + (M — Qu(Kт — Kп)/(Kв — Kп), где:

- М – скорость образования вредных загрязнений в цехе, мг/ч;

- Кт – количество аэрозолей, которые отводятся отсосом, мг/м3;

- Кп – количество токсичных веществ, которые содержатся в воздухе с улицы, мг/м3;

- Кв – количество примесей, отводимых общеобменной вентиляцией, мг/м3.

Избыток водяного пара

Расчет выполняется по формуле:

L = Qв + (W — 1,2 (Oм-Oп) / (O1-Oп)), где:

-

W – количество пара, образующееся в единицу времени,мг/ч;

-

Ом – пар, отведенный панелью или отсосом, г/кг;

-

Оп – уровень влажности воздуха из приточной сети, г/кг;

-

О1 – пар, отводимый общеобменной вентиляцией.

Численность персонала

Работники цеха тоже являются источником загрязнения воздуха. Люди дышат, поглощают кислород и выделяют углекислый газ. Вентиляция должна обеспечить нормативное состояние воздуха для хорошего самочувствия рабочих, чтобы поддерживать здоровье и работоспособность человека на высоком уровне. Производительность сети рассчитывают по формуле:

L = N * m, где:

- N – количество людей в помещении;

- m – воздухообмен на одного человека по СНиП, м3/ч. Для непроветриваемых помещений m = 60, для проветриваемых – 30.

В расчете учитываются только работники цеха, которые проводят в помещении не менее двух часов в день. Количество посетителей не имеет значения.

Расчет локальной вытяжной вентиляции

Один из главных элементов вентиляции в цехе металлообработки – вытяжной отсос. Устройство забирает пыль, вредные газы непосредственно от источника загрязнения. Отсос можно расположить сверху, сбоку в непосредственной близости к рабочему месту. Чтобы вытяжка была эффективной, необходимо правильно рассчитать размер зонта АхБ.

Отсос можно расположить сверху, сбоку в непосредственной близости к рабочему месту. Чтобы вытяжка была эффективной, необходимо правильно рассчитать размер зонта АхБ.

Самый простой расчет выполняют по следующей формуле:

А = а + 0,8h, где:

- А – искомая ширина зонта, мм;

- а – ширина зоны, выделяющей загрязнения, мм;

- h – расстояние от нижнего края зонта до поверхности источника загрязнения, мм.

Длина всасывающего устройства рассчитывается по аналогичной формуле: Б = б + 0,8h, но в расчет подставляют второе измерение перекрываемого оборудования.

Размеры вытяжного зонта установлены. Теперь необходимо рассчитать его производительность:

L = F * 3600 *v, где:

- L – производительность установки, м3/ч;

- F – площадь зонта, найденная по формуле А*Б;

-

v – скорость движения воздуха в коробе, 0.

15-0.25 м/с.

15-0.25 м/с.

Если в рабочей зоне образуются токсичные вещества, скорость вытяжки увеличивают до 0.75-1.05 м/с. По найденному значению L подбирают подходящий вентилятор.

Следующий шаг в расчетах – определение размеров воздуховода. Площадь сечения вычисляется по формуле: F = L/3600*v.

Виды вентиляции для цеха металлообработки

В цехах предприятий всегда работает приточно-вытяжная общеобменная вентиляция. Система отводит отработанные массы и подает в помещения свежий воздух. Если в цехе нет источников токсичных веществ, паров, нагревающихся поверхностей, то мощностей общеобменной сети может быть достаточно для поддержания комфортного микроклимата.

В помещениях большой площади, как правило, организовано несколько рабочих зон. На каждом участке, где образуются загрязнения, должны быть установлены местные вытяжные сооружения. Общеобменной вентиляции в данном случае недостаточно. Требуется размещение вытяжных панелей, зонтов, отсосов или другого подходящего оборудования.

Требуется размещение вытяжных панелей, зонтов, отсосов или другого подходящего оборудования.

Экономически выгодным решением является вентиляция с рекуперацией. Рекуператор использует энергию выходящего воздуха для подогрева приточных потоков. Расход электричества сокращается до 50 % и больше.

Еще один важный момент: система дымоудаления. Вентиляционная система блокирует распространение дыма по зданию и увеличивает время для безопасной эвакуации людей.

Системы аспирации для металлообрабатывающего производства

Система аспирации предназначена для отведения и очистки отработанного воздуха. Комплекс оборудования обеспечивает нормативное состояние вентиляционных выбросов.

Главный элемент системы аспирации – фильтр. Устройство задерживает вредные примеси пыль. По мере загрязнения фильтр меняют. Необслуживаемые картриджи подлежат утилизации в соответствии с нормами промышленной безопасности.

Существует несколько видов аспирационных систем. Выбор зависит от задач, которые необходимо решить с помощью вентиляции.

Вихревые системы

Работа вихревого пылеуловителя основана на действии центробежной силы. Завихритель создает мощный всасывающий поток, который заставляет отработанный воздух двигаться по спирали снизу-вверх с высокой скоростью. Твердые примеси под действием центробежной силы прижимаются к стенкам корпуса, а затем падают вниз в в емкость для сбора пыли.

Преимущества:

- возможность разделения мусора на фракции, например, для удаления пыли их сыпучих материалов;

- простая и быстрая очистка накопителей;

- устойчивость внутренних деталей к абразивному износу.

Недостатки:

- эффективность очистки не более 60 %;

-

необходимость установки дополнительного вентилятора.

Вихревые пылеулавливающие устройства обладают невысокой производительностью, поэтому на участках с сильным загрязнением воздуха размещают по два или три аспиратора одновременно.

Мокрые пылеуловители

Самая простая модель устройства представляет собой емкость, внутри которой циркулирует вода. Загрязненный воздух проходит сквозь поток и выходит уже очищенным. Мокрые пылеуловители удаляют даже мелкие загрязнения, которые не оседают в вихревых аспираторах.

Преимущества:

- низкая цена;

- простая эксплуатация;

- стабильная работа при высокой температуре, в пожаро- и взрывоопасной атмосфере.

Недостатки:

- трудности с утилизацией шлама;

- ускоренная коррозия внутренних элементов при контакте с агрессивными газами.

Мокрые пылеуловители могут очищать воздух не только от твердых, но и от газообразных загрязнений. Для этого в конструкции используют абсорбенты.

Для этого в конструкции используют абсорбенты.

Рукавные фильтры

Высокопроизводительные системы аспирации для больших промышленных цехов. Рукавные фильтры очищают большой объем воздуха в единицу времени. В корпусе устройства расположено несколько каналов с разными видами фильтрационных материалов, что позволяет удалять широкий спектр загрязнений. Сами рукава выполняют функцию пылесборников.

Преимущества:

- простой принцип действия;

- высокая эффективность до 100 % даже при сложных загрязнениях;

- большой выбор фильтров разных размеров;

- очистка встряхиванием или продуванием мешка.

Недостатки:

- высокая стоимость оборудования;

- специфическое обслуживание.

Рукавные фильтры подбирают по сфере применения. Устройства различаются габаритами, производительностью, комплектацией, но принцип действия остается одинаковый.

Этапы монтажа вентиляции и кондиционирования цеха металлообработки

Монтаж проходит в несколько этапов. От исполнителей требуется четкое соблюдение технологий, положений проектной документации. Также важен практический опыт работы в условиях промышленного объекта.

Этапы монтажа вентиляции в цехе металлообработки:

- Подготовка и сбор данных. Специалисты выезжают на объект, осматривают здание, помещение цеха, изучают условия работы. Инженер должен разобраться в специфике технологических процессов, чтобы предложить верное проектировочное решение.

- Разработка проекта. Составляется пакет документации, в который входит пояснительная записка, чертежи, спецификации, инженерные расчеты, экономическое обоснование. В проекте также указывают характеристики оборудования и комплектующих сети.

-

Поставка оборудования. Специалисты закупают технику, воздуховоды, теплоизоляцию и другие комплектующие по проекту.

Особое внимание уделяется соблюдению требований по потребляемой мощности устройств, пожарной безопасности материалов.

Особое внимание уделяется соблюдению требований по потребляемой мощности устройств, пожарной безопасности материалов. - Монтаж вентканалов. Воздухораспределительные сети размечают согласно проекту. Специалисты устанавливают крепеж, затем собирают вентиляционные каналы. В местах соединения элементов используют прокладки для поглощения вибраций.

- Установка оборудования. Инженер устанавливает и подключает устройства. Одновременно запускается сигнализация, производится монтаж аккумуляторов, шкафа управления, настройка автоматики. Электромонтажные работы может проводить только специалист с допуском по электробезопасности.

-

Пуско-наладка. Готовую систему вентиляции тестируют в трех режимах. В процессе аэродинамических испытаний специалист выполняет контрольные замеры. Фактические параметры сети должны соответствовать проектным значениям. При необходимости инженер производит настройку оборудования или указывает на на ошибки. После успешной пуско-наладки составляют приемо-сдаточную документацию.

Ввод системы в эксплуатацию производится в присутствии заказчика. Монтажная группа передает паспорта оборудования, гарантийные документы, акт выполненных работ.

Паспортизация вентиляции в цехе по металлообработке

Паспортизация – это комплект документов на вентиляционную систему. Первую часть документации заказчик получает после монтажа и пуско-наладки сети. Вторую часть заполняют в процессе обслуживания и ремонта системы. В целях безаварийности рекомендуем регулярно проводить проверку вентиляции.

Какие работы необходимо включить в план-график паспортизации:

- разработка паспортов аксонометрических схем;

- контрольные изменения температуры, влажности, скорости движения воздуха;

- составления акта выполненных работ;

-

подготовка отчета с прилагающимися документами (свидетельства о поверке измерительных приборов, лицензия СРО и другие).

Надежная вентиляционная система – обязательное условие для стабильной работы цеха металлообработки. Это важная часть технологических процессов, без которой производство остановится. Чтобы создать на объекте эффективную вентиляцию, позвоните в инженерную компанию Qwent. Мы работаем в Москве и Московской области. Реализуем проекты любой сложности по выгодным ценам.

Монтаж системы вентиляции на производстве КВАНТ – опыт инженерной компании Qwent

На этом объекте специалистам нашей компании нужно было выполнить установку вытяжного вентиляционного оборудования под ключ и провести диагностику уже существующих систем с последующей их дезинфекцией.

Информация об объекте:

- адрес: Зеленоград, проезд № 4801, 7, стр. 3;

- общая площадь объекта: 1000 м2;

- период работ: 2021 г.

- тип объекта: производство.

Сертификаты и лицензии

Наша деятельность лицензирована. Получены допуски СРО, сертификаты, разрешительные документы МЧС.

Вывод

Цех, где обрабатываются металлы, имеет повышенную загрязненность воздуха, к тому же, процесс сопровождается повышенным выделением тепла и выбросом пыли. Установка общеобменной вентиляции цеха производится для очистки воздуха и удаления вредных испарений в полном объеме. Обычно используется приточно-вытяжная конструкция с вытяжками (зонты, панели, отсосы) для каждой конкретной зоны, рекуперацией и рециркуляцией, которая комплексно очищает воздух и постоянно замещает отработанный воздух новым. Дополнительно рекомендуем использовать систему дымоудаления.

Дополнительно рекомендуем использовать систему дымоудаления.

Часто задаваемые вопросы и ответы на них

Что такое металлообработка?

Металлообработка – это процесс механической обработки металлических заготовок: обточка, сверление, гибка, резка и другие.

Каковы основные процессы металлообработки?

Рабочие процессы направлены на придание заготовкам нужной формы. Большинство из них связаны со снятием тонкой металлической стружки, поверхностной обработкой деталей. Проводятся и более сложные процессы, такие как сварка, газоплазменная резка.

Какие виды обработки металла бывают?

Фрезерование, обточка, сверление, резка, гибка, сварка и другие.

Обновление среды в типовых помещениях с помощью Casals fals

Все помещения или здания нуждаются в вентиляции в зависимости от выполняемой в них деятельности. Для этого есть базовый расчет и фанаты Казальса, чтобы сделать его эффективным.

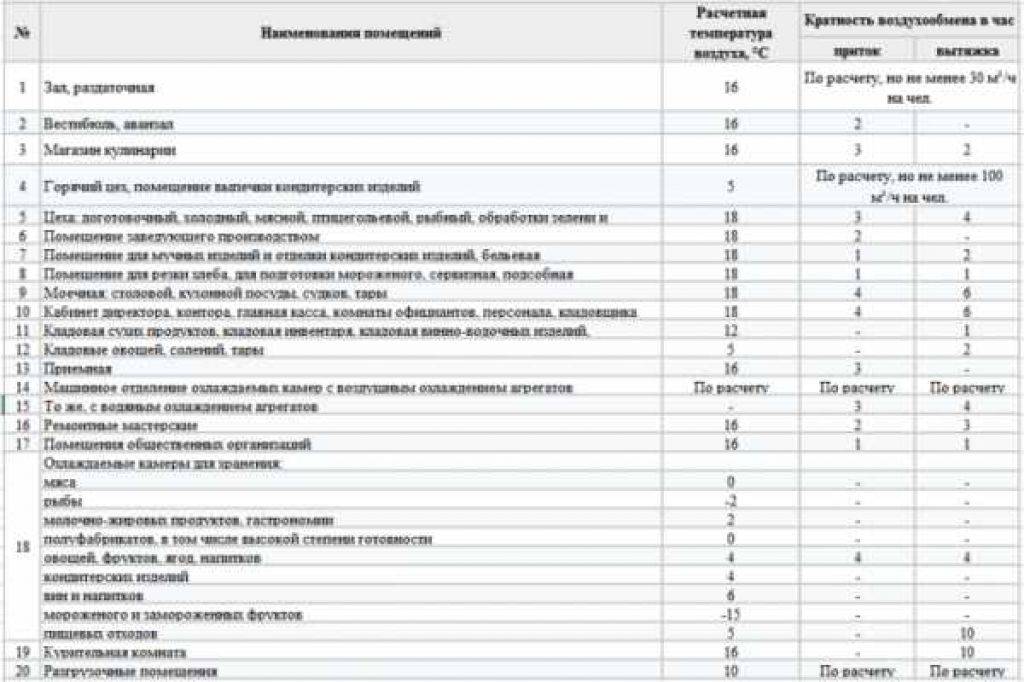

Как рассчитать часовой ремонт, необходимый для типичного помещения? Они должны учитывать деятельность, развивающуюся в помещениях, изменения воздуха и увольняемый напор в зависимости от деятельности (преимущественно в производственной сфере).

В этом документе вы сможете узнать, как рассчитать расход воздуха для правильного обновления на ферме кур, свиней, кроликов и т. д. Для каждого вида животных существуют условия, которые необходимо соблюдать для их благополучия.

Обновление воздуха на фермах, в конюшнях, спортзалах, кухнях, прачечных, библиотеках, химчистках, раздевалках, бассейнах и т. д. Ни одно помещение, где осуществляется какая-либо деятельность, не освобождается от вентиляции, поскольку в ней концентрируется загрязненный воздух и даже газы, которые могут быть вредными.

Скачать документ для расчета ремонта в час в типовых помещениях и зданиях , в основном конюшни

ОПРЕДЕЛЕНИЕ НЕОБХОДИМОГО ПОТОКА ВОЗДУХА

При выборе вентилятора для обновления воздуха в помещении необходимо учитывать несколько факторов:

- расход воздуха или объем воздуха, необходимый для вентиляции помещения, измеряемый в м 3 /ч.

- Необходимое давление для преодоления сопротивления, оказываемого установкой, измеряемое в ммок.

Чтобы проветрить или обновить воздух в помещении, мы должны подавать новый воздух с одной стороны и вытягивать его с другой. Этот вклад воздуха будет зависеть от деятельности, развиваемой в помещении, изменения воздуха и высвобождаемого напора в зависимости от деятельности (в основном в промышленном секторе).

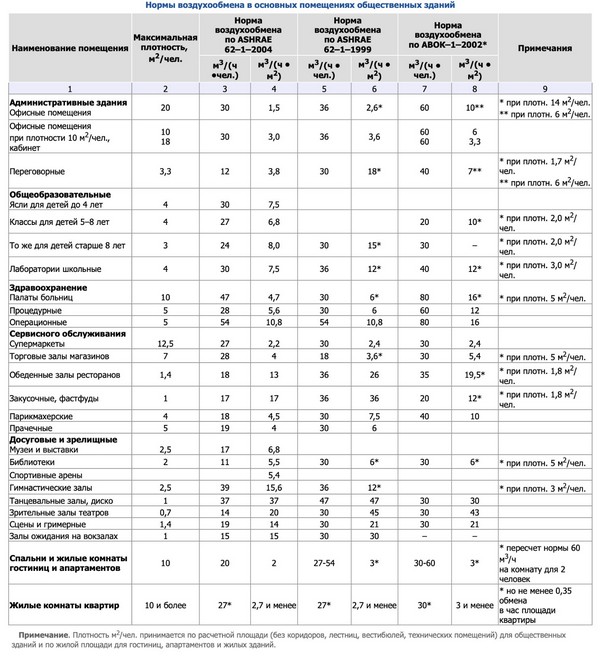

ОБНОВЛЕНИЕ ВОЗДУХА В ЧАС (DIN 1946)

В зависимости от факторов, влияющих на подачу воздуха, можно определить количество обновлений в час, необходимое для конкретного места. Это называется R/H (количество точных обновлений в час).

Стандарт DIN 1946 указывает рекомендуемое количество ремонтных работ в помещениях, как описано ниже: ТИП ПОМЕЩЕНИЯ

ОБНОВЛЕНИЕ ВОЗДУХА В ЧАС (DIN 1946)

В зависимости от факторов, влияющих на подачу воздуха, можно определить количество обновлений воздуха в час, необходимое для конкретного места. Он называется R/H (количество точных обновлений в час ).

Он называется R/H (количество точных обновлений в час ).

Стандарт DIN 1946 указывает рекомендуемое количество ремонтных работ в помещениях, как описано ниже:

| Животные | Возраст или вес кг | Температура ºC | Влажность % | Необходимый расход воздуха м3/ч | Скорость воздуха на высоте животного. Макс. допустимый м/с | |

| Зима | Сумма мер | |||||

| Куры несушки | 1 — 1,5 кг | 18 — 23ºC | 70-60 | 0,3 — 0,5 | 08 окт | 0,3 — 0,5 |

| 1,5 — 2 кг | 17 — 20ºC | 0,3 — 1 | 09-дик | 0,4 — 0,6 | ||

| 2–3 кг | 15 — 18ºC | 0,5 — 2 | dic-15 | 0,5 — 0,75 | ||

| Куры-несушки | — | 21ºC | 65 — 60 | 0,5 — 2 | 15 октября | 0,5 — 0,75 |

| Кабаны | — | 11 — 13ºC | 85 — 55 | 36 | 360 | 0,4 — 4,5 |

| Телята | 3 недели | 20 — 27ºC | 75 — 65 | 05 окт | 50 | 0,5 — 0,75 |

| 17 — 23ºC | 80 — 70 | окт-25 | 100 | |||

| Бобина откормочная | — | 10 — 16ºC | 80 — 70 | 15 — 50 | 150 | 0,75 — 1 |

| Коровы | — | 10 — 16ºC | 80 — 70 | 40 — 60 | 175 — 200 | 1,5 — 2 |

| Откорм птицы | 1 день | 35ºC | 80 — 70 | 0,1 — 0,2 | 01 марта | 0,2 |

| 2 дня | 31ºC | 75 — 65 | ||||

| 2 — 3 недели | 27ºC | 0,2 — 0,3 | 05-назад | 0,3 | ||

| 3 — 4 недели | 22ºC | |||||

| 4 — 7 недель | 18 — 22ºC | |||||

| Более 7 недель | 15 — 19ºC | 70 — 60 | 0,3 — 0,5 | 0,3 — 0,5 | ||

| Свиньи поросята | 5 кг | 23 — 25ºC | 85 — 55 | 4 | 8 | 0,2 — 0,5 |

| 10 кг | 23 — 24ºC | 5 | 16 | 0,2 — 0,8 | ||

| 15 кг | 22 — 24ºC | 6 | 24 | 0,2 — 1 | ||

| 20 кг | 22 -23ºC | 7 | 32 | 0,2 -1,5 | ||

| 25 кг | 22 -23ºC | 8 | 40 | 0,2 — 1,5 | ||

| Свиньи на откорме | 25 кг | 22 -23ºC | 85 — 55 | 4 | 30 | 0,2 — 1,5 |

| 30 кг | 21 — 23ºC | 5 | 36 | 0,2 — 1,5 | ||

| 40 кг | 21 — 22ºC | 6 | 48 | 0,2 — 2 | ||

| 50 кг | 20 — 21ºC | 7 | 60 | 0,3 — 2,5 | ||

| 60 кг | 19 — 21ºC | 9 | 72 | 0,3 — 3 | ||

| 70 кг | 18 — 20ºC | 10 | 84 | 0,3 — 3 | ||

| 80 кг | 18 — 19ºC | 11 | 96 | 0,4 — 3,5 | ||

| 90 кг | 17 — 18ºC | 13 | 108 | 0,4 — 4 | ||

| 100 кг | 16 — 18ºC | 14 | 120 | 0,4 — 4 | ||

| свиноматок | разведение | 15 — 17ºC | 85 — 55 | 17 | 180 | 0,4 — 4 |

| Для разведения | 10 — 13ºC | 23 | 240 | 0,4 — 4,5 | ||

| Беременная | 12 — 15ºC | 25 | 250 | 0,3 — 2 | ||

| Свиноматка с приплодом | Помет 10 поросят | 12 — 15ºC | 85 — 55 | 28 | 375 | 0,2 — 1 |

| Ягнята на откорме | 20 — 25 кг | 15 — 20ºC | 80 — 70 | 15 октября | 90 — 100 | 0,5 — 0,75 |

| Разведение кроликов | 3 — 4 кг | 12 — 14ºC | 60 — 50 | 1 — 1,5 | 20 — 25 | 0,3 — 0,5 |

| Откорм кроликов | 1 — 2 кг | 15 — 18ºC | 60 — 50 | 0,3 — 0,5 | 08 окт | 0,2 — 0,4 |

Контроль скорости вентиляции в университетских исследовательских лабораториях — Охрана труда и техника безопасности

Управление интенсивностью вентиляции в исследовательских лабораториях университета

Лабораторные системы вентиляции составляют большую часть потребности Северо-Западного университета в электроэнергии.

- Маркус Шауфеле

- 01 февраля 2018 г.

Лабораторные здания потребляют более половины общей потребности в электроэнергии Северо-Западного университета (НУ), и большая часть этого объема приходится на системы вентиляции лабораторных зданий. За последнее десятилетие НУ установил систему оптимизации вентиляции в лабораторных помещениях, которая динамически регулирует скорость вентиляции, чтобы снизить энергопотребление, обеспечить лучшую внутреннюю среду для находящихся в помещении людей и отслеживать состояние помещения и поведение обитателей.

Университет имеет 15 научно-исследовательских зданий в двух кампусах. Это пространство позволяет спонсировать исследовательскую деятельность на сумму около 650 миллионов долларов. В 2017 году около 5000 исследователей НУ были зарегистрированы для проведения исследований на мокром стенде в лабораториях НУ, и большое количество студентов бакалавриата проходили через учебные лаборатории бакалавриата в кампусе Эванстона, штат Иллинойс.

В 2016 году лабораторные помещения израсходовали почти 118 миллионов киловатт-часов (кВтч) электроэнергии, что при стоимости 0,08 доллара США за кВтч составляет около 10 миллионов долларов США. Это примерно половина всей потребности Северо-Западного университета в электроэнергии. Большая часть этого спроса на электроэнергию состоит из потребностей в электроэнергии систем вентиляции лабораторного здания.

Вентиляция в научных лабораториях и вивариях служит четырем основным целям: безопасное дыхание находящихся там людей; подходящая температура и влажность для исследовательской деятельности; разбавление и транспортировка тепловых нагрузок оборудования; и точечная вытяжка для вентилируемых вольеров, включая стеллажи для клеток для животных и вытяжные шкафы или трубки для химии.

В то время как вентиляционная система, предназначенная для офисного здания, может рециркулировать большую часть воздуха и подавать только небольшой процент свежего воздуха, архитектурные и строительные нормы и правила требуют, чтобы лабораторные помещения и виварии использовали для вентиляции только свежий наружный воздух.