Маслоподъемные петли в системе кондиционирования. Рекомендации по расчету и прокладке фреоновых трубопроводов. Крепление медных трубопроводов

Сегодня на рынке присутствуют VRF -системы оригинальных японских, корейских и китайских брендов. Еще больше VRF -систем многочисленных OEM производителей. Внешне все они очень похожи и складывается ложное впечатление, что все VRF -системы одинаковы. Но «не все йогурты одинаково полезны», как говорилось в популярной рекламе. Мы начинаем серию статей, направленных на изучение технологий получения холода, которые используются в современном классе кондиционеров — VRF -системах. Мы уже рассмотрели систему переохлаждения хладагента и ее влияние на характеристики кондиционера, различные компоновки компрессорного узла. В этой статье мы изучим — систему маслоотделения .

Для чего необходимо масло в холодильном контуре? Для смазки компрессора. И находиться масло должно именно в компрессоре. В обычной сплит-системе масло свободно циркулирует вместе с фреоном и равномерно распределяется по всему холодильному контуру. У систем VRF холодильный контур слишком большой, поэтому первая проблема, с которой столкнулись производители систем VRF , это уменьшение уровня масла в компрессорах и выход их из строя из за «масляного голодания».

Существуют две технологии, с помощью которых холодильное масло возвращается обратно в компрессор. Во-первых — применяется устройство сепаратор масла (маслоотделитель) в наружном блоке (на рисунке 1). Сепараторы масла устанавливаются на нагнетательной трубе компрессора между компрессором и конденсатором. Масло уносится из компрессора как в виде мелких капель, так и в парообразном состоянии, так как при температурах от 80С до 110С происходит частичное испарение масла. Большая часть масла оседает в сепараторе и возвращается по отдельному маслопроводу в картер компрессора. Это устройство значительно улучшает режим смазки компрессора и в конечном итоге повышает надежность системы. С точки зрения конструкции холодильного контура существуют системы вообще без сепараторов масла, системы с одним сепаратором масла на все компрессора, системы с сепаратором масла на каждом компрессоре. Идеальный вариант равномерного распределения масла это когда каждый компрессор обладает «своим» сепаратором масла (рис. 1).

Рис. 1 . Схема холодильного контура VRF — системы с двумя сепараторами фреонового масла.

Конструкции сепараторов (маслоотделителей).

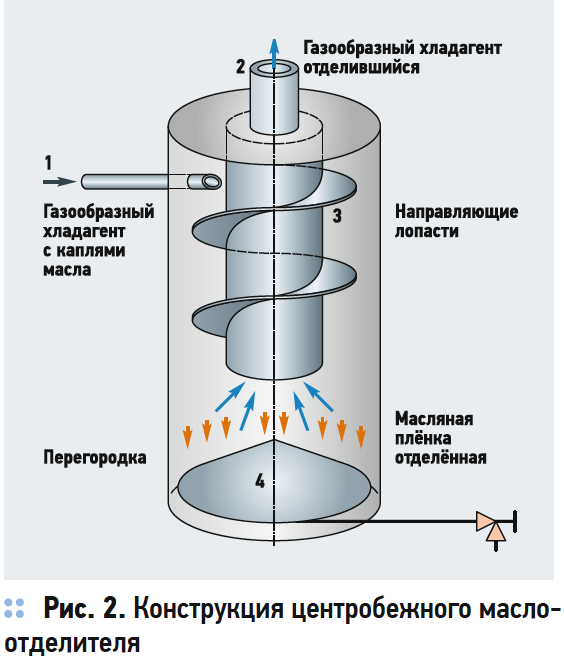

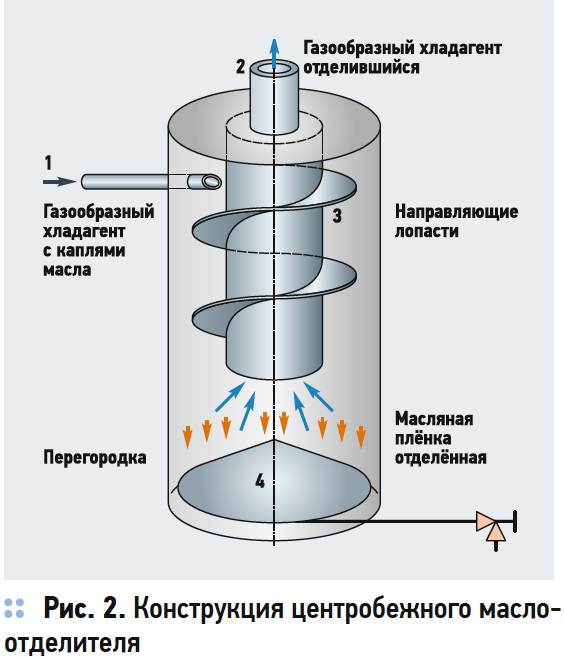

Масло в маслоотделителях отделяется от газообразного хладагента в результате резкого изменения направления и уменьшения скорости движения пара (до 0,7 — 1 м/с). Направление движения газообразного хладагента изменяется с помощью перегородок или определенным образом установленных патрубков. В этом случае маслоотделитель улавливает только 40-60% масла, унесенного из компрессора. Поэтому лучшие результаты дает центробежный или циклонный маслоотделитель (рис. 2). Газообразный хладагент, поступающий к патрубку 1, попадая на направляющие лопатки 4, приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз пленку. Газообразный хладагент при выходе из спирали резко меняет свое направление и по патрубку 2 уходит из сепаратора масла. Отделившееся масло отгораживается от струи газа перегородкой 5, чтобы предотвратить вторичный захват масла хладагентом.

Рис. 2. Конструкция центробежного маслоотделителя.

Несмотря на работу сепаратора масла, небольшая часть масла все-таки уносится с фреоном в систему и постепенно там накапливается. Для его возврата применяется специальный режим, который называетсярежим возврата масла . Суть его в следующем:

Наружный блок включается в режиме охлаждения на максимальную производительность. Все клапанаEEV во внутренних блоках полностью открыты. НО вентиляторы внутренних блоков выключены, поэтому фреон в жидкой фазе проходит через теплообменник внутреннего блока не выкипая. Жидкое масло, находящееся во внутреннем блоке, смывается жидким фреоном в газовый трубопровод. И далее возвращается в наружный блок с газообразным фреоном на максимальной скорости.

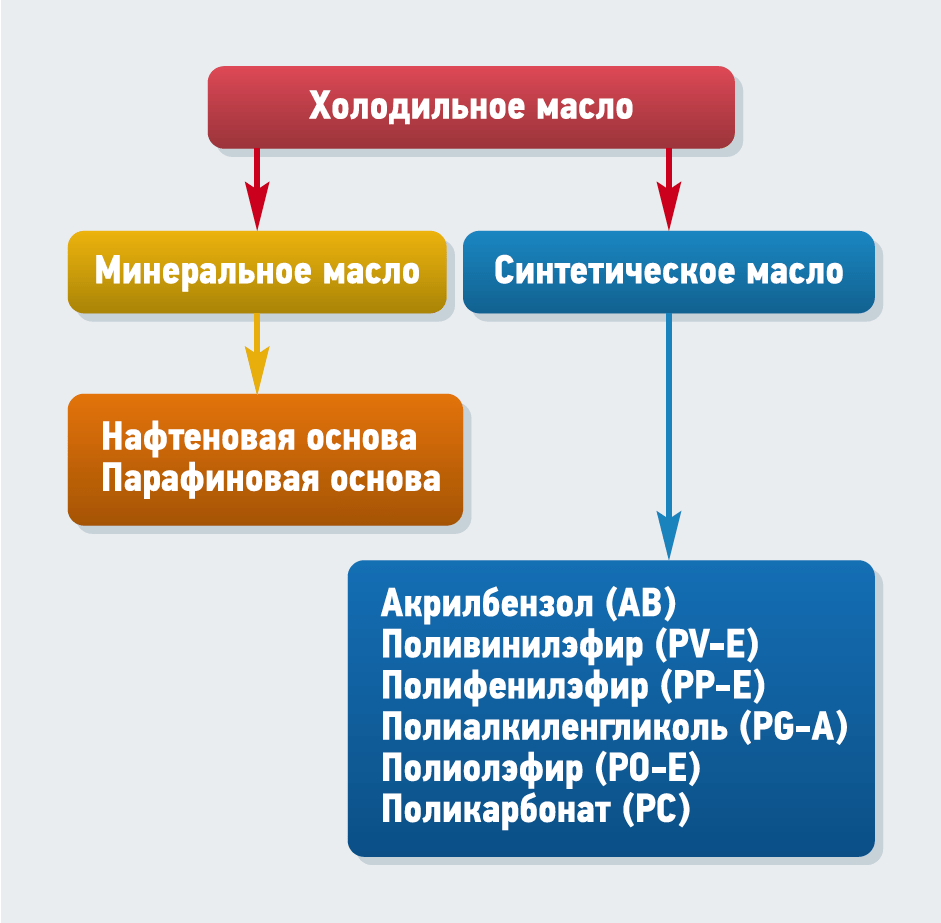

Тип холодильного масла , используемого в холодильных системах для смазки компрессоров, зависит от типа компрессора, его производительности, но главное используемого фреона. Масла для холодильного цикла классифицируются как минеральные и синтетические. Минеральное масло, главным образом, используется с хладагентами CFC (R 12) и HCFC (R 22) и основано на нафтене или парафине, либо смеси парафина и акрилбензола. Хладагенты HFC (R 410A , R 407C ) не растворяются в минеральном масле, поэтому для них используется синтетическое масло.

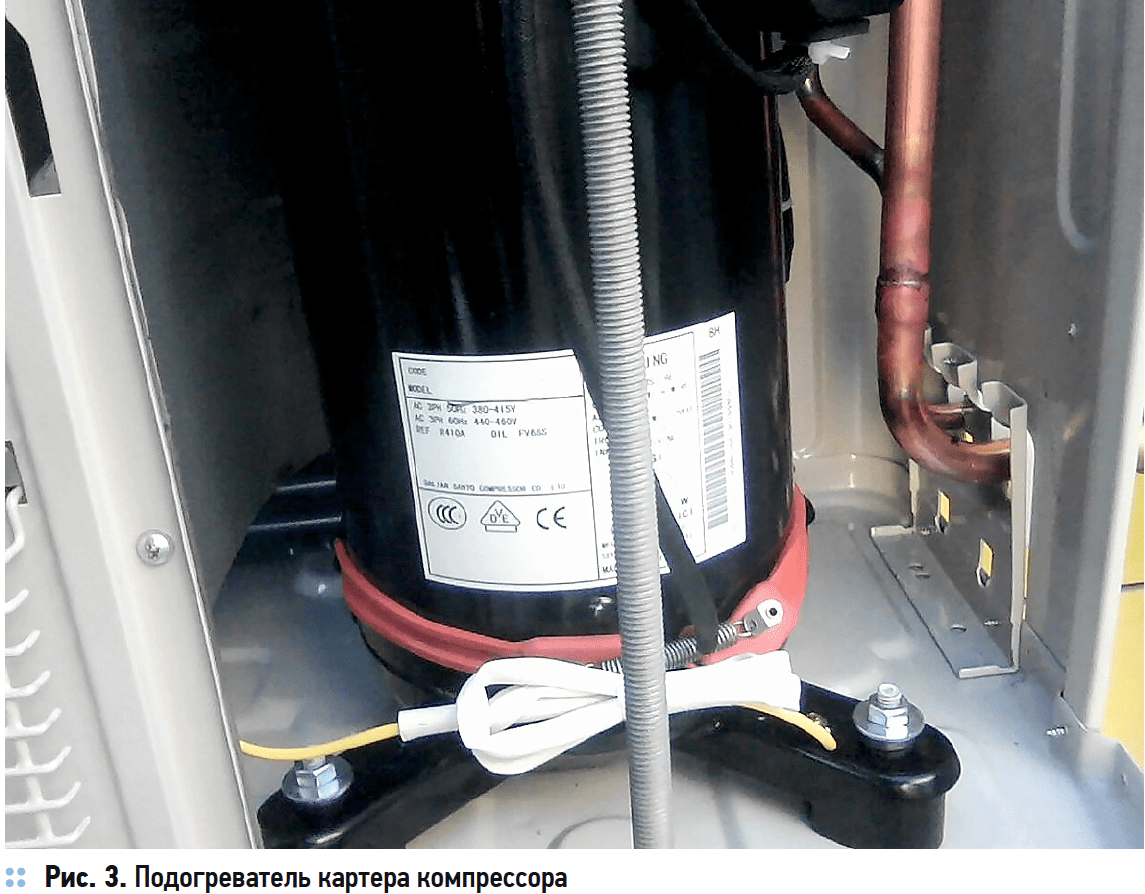

Подогреватель картера . Холодильное масло смешивается с хладагентом и циркулирует с ним на протяжении всего цикла охлаждения. Масло в картере компрессора содержит некоторое количество растворенного хладагента, а жидкий хладагент в конденсаторе содержит небольшое количество растворенного масла. Недостаток использования растворимого масла — это образование пены. Если холодильная машина отключается на длительный период и температура масла в компрессоре ниже, чем во внутреннем контуре, хладагент конденсируется и большая его часть растворяется в масле. Если в этом состоянии происходит пуск компрессора, давление в картере падает и растворенный хладагент испаряется вместе с маслом, образуя масленую пену. Этот процесс называют пенообразование, он приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования на картере компрессора VRF -систем установлен подогреватель, чтобы температура картера компрессора всегда была немного выше температуры окружающей среды (рис. 3).

Рис. 3. Подогреватель картера компрессора

Влияние примесей на работу холодильного контура.

Технологическое масло (машинное масло, ма

Маслоподъемные петли в системе кондиционирования. Основные правила монтажа трубопроводов

2017-08-15Сегодня на рынке присутствуют VRF-системы оригинальных японских, корейских и китайских брендов. Ещё больше VRF-систем многочисленных OEM-производителей. Внешне все они очень похожи, и складывается ложное впечатление, что все VRF-системы одинаковы. Но «не все йогурты одинаково полезны», как говорилось в популярной рекламе. Мы продолжаем серию статей, направленных на изучение технологий получения холода, которые используются в современном классе кондиционеров — VRF-системах.

Конструкции сепараторов (маслоотделителей)

Масло в маслоотделителях отделяется от газообразного хладагента в результате резкого изменения направления и уменьшения скорости движения пара (до 0,7- 1,0 м/с). Направление движения газообразного хладагента изменяется с помощью перегородок или определённым образом установленных патрубков. В этом случае маслоотделитель улавливает только 40-60 % масла, унесённого из компрессора. Поэтому лучшие результаты даёт центробежный или циклонный маслоотделитель (рис. 2). Газообразный хладагент, поступающий к патрубку 1, попадая на направляющие лопатки 3, приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз плёнку. Газообразный хладагент при выходе из спирали резко меняет своё направление и по патрубку 2 уходит из сепаратора масла. Отделившееся масло отгораживается от струи газа перегородкой 4, чтобы предотвратить вторичный захват масла хладагентом.

Несмотря на работу сепаратора, небольшая часть масла всё-таки уносится с фреоном в систему и постепенно там накапливается. Для его возврата применяется специальный режим возврата масла. Суть его в следующем. Наружный блок включается в режиме охлаждения на максимальную производительность. Все клапана EEV во внутренних блоках полностью открыты. Но вентиляторы внутренних блоков выключены, поэтому фреон в жидкой фазе проходит через теплообменник внутреннего блока не выкипая. Жидкое масло, находящееся во внутреннем блоке, смывается жидким фреоном в газовый трубопровод. И далее возвращается в наружный блок с газообразным фреоном на максимальной скорости.

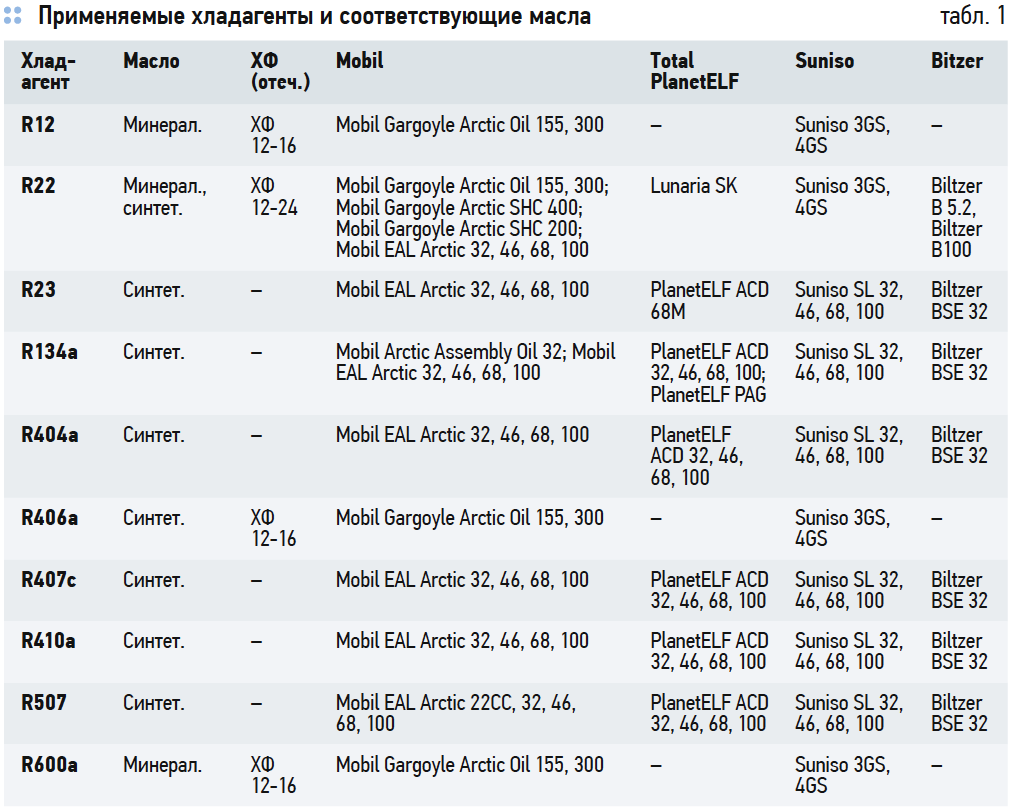

Тип холодильного масла

Тип холодильного масла, используемого в холодильных системах для смазки компрессоров, зависит от типа компрессора, его производительности, но главное — от используемого фреона. Масла для холодильного цикла классифицируются как минеральные и синтетические.

Минеральное масло главным образом используется с хладагентами CFC (R12) и HCFC (R22) и основано на нафтене или парафине, либо смеси парафина и акрилбензола. Хладагенты HFC (R410a, R407c) не растворяются в минеральном масле, поэтому для них используется синтетическое масло.

Подогреватель картера

Холодильное масло смешивается с хладагентом и циркулирует с ним на протяжении всего цикла охлаждения. Масло в картере компрессора содержит некоторое количество растворённого хладагента, а жидкий хладагент в конденсаторе содержит небольшое количество растворённого масла. Недостаток использования последнего — это образование пены. Если холодильная машина отключается на длительный период и температура масла в компрессоре ниже, чем во внутреннем контуре, хладагент конденсируется и бóльшая его часть растворяется в масле. Если в этом состоянии происходит пуск компрессора, давление в картере падает и растворённый хладагент испаряется вместе с маслом, образуя масляную пену. Этот процесс называют «пенообразование», он приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования на картере компрессора VRF-систем установлен подогреватель, чтобы температура картера компрессора всегда была немного выше температуры окружающей среды (рис. 3).

Влияние примесей на работу холодильного контура

1. Технологическое масло (машин

Анализ VRF-систем. Система маслоотделения.

Сегодня на рынке присутствуют VRF-системы оригинальных японских, корейских и китайских брендов. Еще больше VRF-систем многочисленных OEM производителей. Внешне все они очень похожи и складывается ложное впечатление, что все VRF-системы одинаковы. Но «не все йогурты одинаково полезны», как говорилось в популярной рекламе. Мы начинаем серию статей, направленных на изучение технологий получения холода, которые используются в современном классе кондиционеров – VRF-системах. Мы уже рассмотрели систему переохлаждения хладагента и ее влияние на характеристики кондиционера, различные компоновки компрессорного узла. В этой статье мы изучим – систему маслоотделения.

Для чего необходимо масло в холодильном контуре? Для смазки компрессора. И находиться масло должно именно в компрессоре. В обычной сплит-системе масло свободно циркулирует вместе с фреоном и равномерно распределяется по всему холодильному контуру. У систем VRF холодильный контур слишком большой, поэтому первая проблема, с которой столкнулись производители систем VRF, это уменьшение уровня масла в компрессорах и выход их из строя из за «масляного голодания».

Существуют две технологии, с помощью которых холодильное масло возвращается обратно в компрессор. Во-первых — применяется устройство сепаратор масла (маслоотделитель) в наружном блоке (на рисунке 1). Сепараторы масла устанавливаются на нагнетательной трубе компрессора между компрессором и конденсатором. Масло уносится из компрессора как в виде мелких капель, так и в парообразном состоянии, так как при температурах от 80С до 110С происходит частичное испарение масла. Большая часть масла оседает в сепараторе и возвращается по отдельному маслопроводу в картер компрессора. Это устройство значительно улучшает режим смазки компрессора и в конечном итоге повышает надежность системы. С точки зрения конструкции холодильного контура существуют системы вообще без сепараторов масла, системы с одним сепаратором масла на все компрессора, системы с сепаратором масла на каждом компрессоре. Идеальный вариант равномерного распределения масла это когда каждый компрессор обладает «своим» сепаратором масла (рис. 1).

Рис. 1 . Схема холодильного контура VRF – системы с двумя сепараторами фреонового масла.

Конструкции сепараторов (маслоотделителей).

Масло в маслоотделителях отделяется от газообразного хладагента в результате резкого изменения направления и уменьшения скорости движения пара (до 0,7 – 1 м/с). Направление движения газообразного хладагента изменяется с помощью перегородок или определенным образом установленных патрубков. В этом случае маслоотделитель улавливает только 40-60% масла, унесенного из компрессора. Поэтому лучшие результаты дает центробежный или циклонный маслоотделитель (рис. 2). Газообразный хладагент, поступающий к патрубку 1, попадая на направляющие лопатки 4, приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз пленку. Газообразный хладагент при выходе из спирали резко меняет свое направление и по патрубку 2 уходит из сепаратора масла. Отделившееся масло отгораживается от струи газа перегородкой 5, чтобы предотвратить вторичный захват масла хладагентом.

Рис. 2. Конструкция центробежного маслоотделителя.

Несмотря на работу сепаратора масла, небольшая часть масла все-таки уносится с фреоном в систему и постепенно там накапливается. Для его возврата применяется специальный режим, который называетсярежим возврата масла. Суть его в следующем:

Наружный блок включается в режиме охлаждения на максимальную производительность. Все клапанаEEV во внутренних блоках полностью открыты. НО вентиляторы внутренних блоков выключены, поэтому фреон в жидкой фазе проходит через теплообменник внутреннего блока не выкипая. Жидкое масло, находящееся во внутреннем блоке, смывается жидким фреоном в газовый трубопровод. И далее возвращается в наружный блок с газообразным фреоном на максимальной скорости.

Тип холодильного масла, используемого в холодильных системах для смазки компрессоров, зависит от типа компрессора, его производительности, но главное используемого фреона. Масла для холодильного цикла классифицируются как минеральные и синтетические. Минеральное масло, главным образом, используется с хладагентами CFC (R12) и HCFC (R22) и основано на нафтене или парафине, либо смеси парафина и акрилбензола. Хладагенты HFC (R410A, R407C) не растворяются в минеральном масле, поэтому для них используется синтетическое масло.

Подогреватель картера. Холодильное масло смешивается с хладагентом и циркулирует с ним на протяжении всего цикла охлаждения. Масло в картере компрессора содержит некоторое количество растворенного хладагента, а жидкий хладагент в конденсаторе содержит небольшое количество растворенного масла. Недостаток использования растворимого масла – это образование пены. Если холодильная машина отключается на длительный период и температура масла в компрессоре ниже, чем во внутреннем контуре, хладагент конденсируется и большая его часть растворяется в масле. Если в этом состоянии происходит пуск компрессора, давление в картере падает и растворенный хладагент испаряется вместе с маслом, образуя масленую пену. Этот процесс называют пенообразование, он приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования на картере компрессора VRF-систем установлен подогреватель, чтобы температура картера компрессора всегда была немного выше температуры окружающей среды (рис. 3).

Рис. 3. Подогреватель картера компрессора

Влияние примесей на работу холодильного контура.

-

Технологическое масло (машинное масло, масло для сборки). Если в систему, использующую хладагент HFC, попадет технологическое масло (например, машинное), то такое масло будет отделяться, образуя хлопья и вызывая засор капиллярных трубок.

-

Вода. Если в систему охлаждения, использующую хладагент HFC, попадает вода, то повышается кислотность масла, происходит разрушение полимерных материалов, используемых в двигателе компрессора. Это приводит к разрушению и пробоям изоляции электродвигателя, засорению капиллярных трубок и т.д.

-

Механический мусор и грязь. Возникающие проблемы: засорение фильтров, капиллярных трубок. Разложение и отделение масла. Разрушение изоляции электродвигателя компрессора.

-

Воздух. Следствие попадания большого количества воздуха (например, систему заправили без вакуумирования): аномальное давление, повышенная кислотность масла, пробой изоляции компрессора.

-

Примеси других хладагентов. Если в систему охлаждения попадает большое количество хладагентов различного типа, возникает аномальное рабочее давление и температура. Следствием чего является повреждение системы.

-

Примеси других холодильных масел. Многие холодильные масла не смешиваются друг с другом и выпадают в осадок в виде хлопьев. Хлопья забивают фильтра и капиллярные трубки, снижая расход фреона в системе, что ведет к перегреву компрессора.

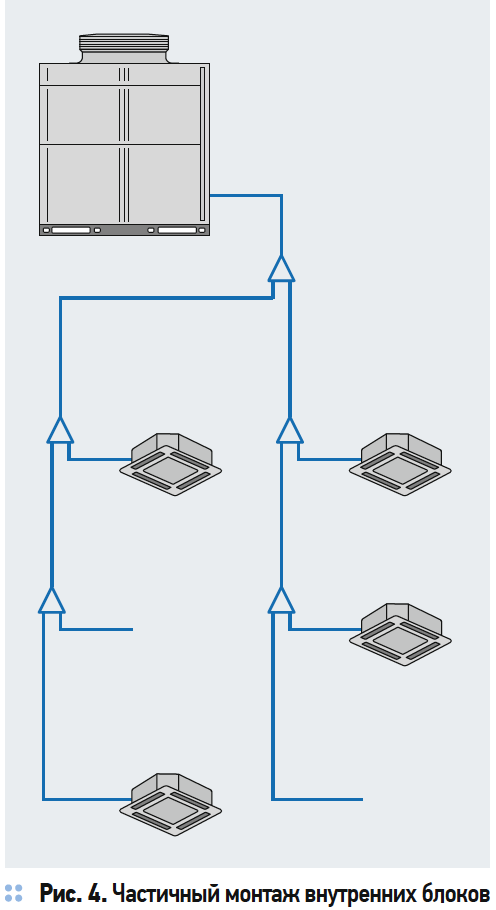

Неоднократно встречается следующая ситуация, связанная с режимом возврата масла в компрессоры наружных блоков. Смонтирована VRF-система кондиционирования воздуха (рис. 4). Дозаправка системы, параметры работы, конфигурация трубопроводов – все в норме. Единственный нюанс – часть внутренних блоков не смонтированы, но коэффициент загрузки наружного блока допустимый – 80%. Тем не менее, регулярно выходят из строя компрессоры по причине заклинивания. В чем причина?

Рис. 4. Схема частичного монтажа внутренних блоков.

А причина оказалась проста: дело в том, что для монтажа недостающих внутренних блоков были подготовлены ответвления. Эти ответвления были тупиковыми «аппендиксами», в которые циркулирующее вместе с фреоном масло попадало, но обратно выйти уже не могло и накапливалось. Поэтому компрессора выходили из строя из-за обычного «масляного голодания». Чтобы этого не произошло, на ответвлениях МАКСИМАЛЬНО БЛИЗКО К РАЗВЕТВИТЕЛЯМ необходимо было поставить запорные вентили. Тогда масло свободно циркулировало бы в системе и возвращалось в режиме сбора масла.

Маслоподъемные петли.

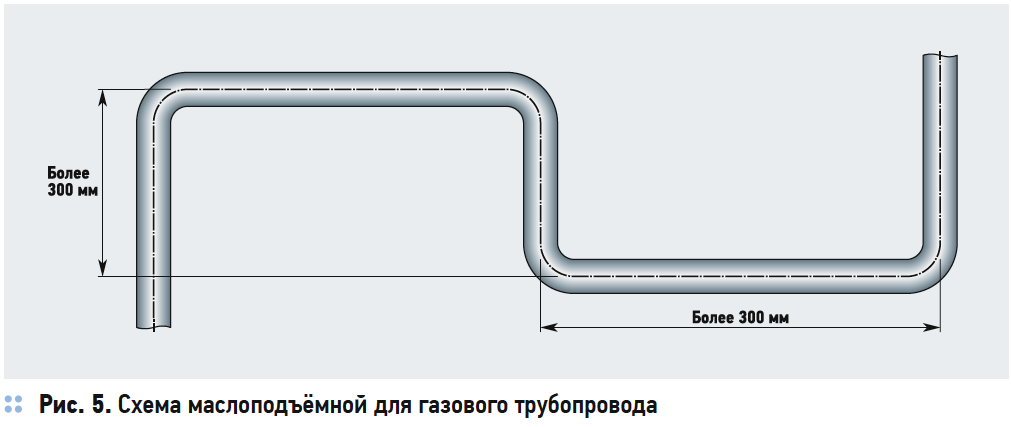

Для VRF-систем японских производителей нет требований установки маслоподъемных петель. Считается, что сепараторы и режим возврата масла эффективно возвращают масло в компрессор. Однако нет правил без исключений – на системах MDV серии V5 рекомендуется установка маслоподъемных петель, если наружный блок выше внутренних и перепад высот более 20 метров (рис. 5).

Рис. 5. Схема маслоподъемной петли.

Для фреона R410A маслоподъемные петли рекомендуется ставить через каждые 10 — 20 метров вертикальных участков.

Для фреонов R22 и R407С маслоподъемные петли рекомендуется ставить через 5 метров вертикальных участков.

Физический смысл маслоподъемной петли сводится к накоплению масла перед вертикальным подъемом. Масло скапливается в нижней части трубы и постепенно перекрывает отверстие для пропуска фреона. Газообразный фреон увеличивает свою скорость в свободном сечении трубопровода, захватывая при этом жидкое масло. При полном перекрытии сечения трубы маслом фреон выталкивает масло как пробку до следующей маслоподъемной петли.

|

|

Масло |

ХФ (отеч.) |

Mobil |

TOTAL PLANETELF |

SUNISO |

Bitzer |

|

R12 |

Минеральное |

ХФ 12-16 |

Mobil Gargoyle Arctic Oil 155, 300 |

|

Suniso 3GS, 4GS |

|

|

R22 |

Минеральное, Синтетическое |

ХФ 12-24 |

Mobil Gargoyle Arctic Oil 155, 300, Mobil Gargoyle Arctic SHC 400, Mobil Gargoyle Arctic SHC 200, Mobil EAL Arctic 32,46,68,100 |

LUNARIA SK |

Suniso 3GS, 4GS |

Biltzer B 5.2, Biltzer B100 |

|

R23 |

Cинтетическое |

|

Mobil EAL Arctic 32, 46,68,100 |

PLANETELF ACD 68M |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

R134a |

Cинтетическое |

|

Mobil Arctic Assembly Oil 32, Mobil EAL Arctic 32,46, 68,100 |

PLANETELF ACD 32, 46,68,100, PLANETELF PAG |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

R404a |

Cинтетическое |

|

Mobil EAL Arctic 32,46, 68,100 |

PLANETELF ACD 32,46, 68,100 |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

R406a |

Cинтетическое |

ХФ 12-16 |

Mobil Gargoyle Arctic Oil 155,300 |

|

Suniso 3GS, 4GS |

|

|

R407c |

Cинтетическое |

|

Mobil EAL Arctic 32,46, 68,100 |

PLANETELF |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

R410a |

Cинтетическое |

|

Mobil EAL Arctic 32,46, 68,100 |

PLANETELF |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

R507 |

Cинтетическое |

|

Mobil EAL Arctic 22CC, 32, 46,68,100 |

PLANETELF ACD 32,46, 68,100 |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

R600a |

Минеральное |

ХФ 12-16 |

Mobil Gargoyle Arctic Oil 155, 300 |

|

Suniso 3GS, 4GS |

|

Вывод.

Сепараторы масла являются важнейшим и обязательным элементом качественной VRF-системы кондиционирования. Только благодаря возврату фреонового масла обратно в компрессор достигается надежная и безаварийная работа VRF–системы. Наиболее оптимальный вариант конструкции, когда каждый компрессор снабжен ОТДЕЛЬНЫМ сепаратором, т.к. только в этом случае достигается равномерное распределение фреонового масла в много-компрессорных системах.

Брух Сергей Викторович, ООО «Компания МЭЛ»

Автор: Брух Сергей Викторович.

Компания: Технический директор ООО «Компания МЭЛ»

15.08.2017

МАКРОСИСТЕМ — Маслоподъемная петля

Во время монтажа системы кондиционирования, а именно трассы (трубопроводы), часто необходимо прокладывать вертикальные участки длиной от 3 метров и больше. В таком случае необходимо предусмотреть и установить маслоподъемную петлю. А при более высоких подъемах такая петля должна быть смонтирована в трассу каждые 3,5 метра.

Маслоподъемная петля служит дополнительным гидравлическим сопротивлением и должна рассчитываться во время проектирования трассы для системы охлаждения. Во время изготовления такой петли необходимо иметь в виду, что ее размеры должны быть как можно меньше.

Предназначение маслоподъемной петли — возврат масла в компрессор холодильного оборудования, а так же для недопущения возврата жидкого хладагента в компрессор при его остановке.

На горизонтальных частях всасывающего трубопровода необходимо делать двухпроцентный наклон в сторону компрессора для возвращения масла. Стоит отметить, что тот участок трубопровода, который имеет наклон в сторону компрессора, должен начинаться именно с маслоподъемной петли, которая должна быть расположена в самой верхней точке трубопровода. Не установка такой петли может привести к тому, что масло, которое было выброшено в нагнетающую магистраль, будет стекать обратно в клапанную группу, а это может привести к непредвиденным последствиям. Если же трасса проложена горизонтально или компрессорно-конденсаторный блок находится ниже испарителя, такая маслоподъемная петля не нужна.

Компания «Макросистем» использует только качественные материалы при монтаже систем кондиционирования и вентиляции. Компания «МАКРОСИСТЕМ» выполняет работы по монтажу, демонтажу, ремонту систем кондиционирования и вентиляции любой сложности. Профессионализм компании подтверждён благодарственными письмами и положительными отзывами, а примеры наших работ можете почитать в разделе новости. С расценками на наши услуги и на оборудование Вы можете ознакомиться в нашем Интернет-магазине.

«Никогда не откладывай на завтра то, что может быть сделано послезавтра с тем же успехом.»

translate france

МАКРОСИСТЕМ — Маслоподъемная петля

Во время монтажа системы кондиционирования, а именно трассы (трубопроводы), часто необходимо прокладывать вертикальные участки длиной от 3 метров и больше. В таком случае необходимо предусмотреть и установить маслоподъемную петлю. А при более высоких подъемах такая петля должна быть смонтирована в трассу каждые 3,5 метра.

Маслоподъемная петля служит дополнительным гидравлическим сопротивлением и должна рассчитываться во время проектирования трассы для системы охлаждения. Во время изготовления такой петли необходимо иметь в виду, что ее размеры должны быть как можно меньше.

Предназначение маслоподъемной петли — возврат масла в компрессор холодильного оборудования, а так же для недопущения возврата жидкого хладагента в компрессор при его остановке.

На горизонтальных частях всасывающего трубопровода необходимо делать двухпроцентный наклон в сторону компрессора для возвращения масла. Стоит отметить, что тот участок трубопровода, который имеет наклон в сторону компрессора, должен начинаться именно с маслоподъемной петли, которая должна быть расположена в самой верхней точке трубопровода. Не установка такой петли может привести к тому, что масло, которое было выброшено в нагнетающую магистраль, будет стекать обратно в клапанную группу, а это может привести к непредвиденным последствиям. Если же трасса проложена горизонтально или компрессорно-конденсаторный блок находится ниже испарителя, такая маслоподъемная петля не нужна.

Компания «Макросистем» использует только качественные материалы при монтаже систем кондиционирования и вентиляции. Компания «МАКРОСИСТЕМ» выполняет работы по монтажу, демонтажу, ремонту систем кондиционирования и вентиляции любой сложности. Профессионализм компании подтверждён благодарственными письмами и положительными отзывами, а примеры наших работ можете почитать в разделе новости. С расценками на наши услуги и на оборудование Вы можете ознакомиться в нашем Интернет-магазине.

«Никогда не откладывай на завтра то, что может быть сделано послезавтра с тем же успехом.»

translate france

Особенности монтажа нагнетательных, жидкостных магистралей и маслоподъемных петель

Особенности монтажа нагнетательных магистралей

Если конденсатор располагается выше компрессора (например, в прецизионных кондиционерах с вынесенным конденсатором), возникает опасность, что во время остановки компрессора масло, выброшенное в нагнетательную магистраль, будет стекать назад в клапанную группу. Поэтому если разность по высоте между конденсатором и компрессором составляет более 3 м, необходимо предусмотреть в начале восходящего участка маслоподъемную петлю. Если разность уровней еще больше, то маслоподъемные петли нужно устанавливать через каждые 3 м. Кроме того, на выходе компрессора нужно устанавливать маслоотделитель.

Для установок с регулируемой производительностью необходимо устанавливать две параллельные линии, аналогично линии всасывания.

Для хладагентов, не смешиваемых с маслом (R717), эти меры применять не требуется.

Особенности монтажа жидкостных магистралей

Жидкостный трубопровод должен иметь наклон в сторону регулятора потока. Нельзя создавать перевернутые ∩-образные участки трубопроводов, в которых может сосредотачиваться газ. Как известно, газ в жидкостной магистрали ухудшает работу регулятора потока.

Для восходящих жидкостных трубопроводов длиной более 5 м рекомендуется переразмерить диаметр жидкостной трубы.

Монтаж маслоподъемных петель

В маслоподъемной петле скапливается масло, унесенное хладагентом из компрессора.

Если маслоподъемных петель несколько, то масла, оставшегося в них, может быть довольно много. А это значит, что масла может не хватить для смазки компрессора. Поэтому при установке маслоподъемных петель необходимо:

габаритные размеры маслоподъемных петель делать как можно меньше;

после первого запуска установки добавить масло в контур до необходимого уровня в компрессоре.

Маслоподъемную петлю при больших диаметрах труб можно изготовить из 90° уголков. Но лучше всего использовать петли заводского изготовления (рис. 1).

Рис. 1. Маслоподъемная петля

Анализ VRF-систем. Система маслоотделения | C.O.K. archive | 2017

Ранее в журнале СОК№6/2017 мы уже рассмотрели систему переохлаждения хладагента и её влияние на характеристики кондиционера, различные компоновки компрессорного узла. В этой статье мы изучим систему маслоотделения.

Для чего необходимо масло в холодильном контуре? Для смазки компрессора. И находиться масло должно именно в компрессоре. В обычной сплит-системе масло свободно циркулирует вместе с фреоном и равномерно распределяется по всему холодильному контуру. У систем VRF холодильный контур слишком большой, поэтому первая проблема, с которой столкнулись производители систем VRF, — это уменьшение уровня масла в компрессорах и выход их из строя из-за «масляного голодания».

Существуют две технологии, с помощью которых холодильное масло возвращается обратно в компрессор. Во-первых, в наружном блоке применяется сепаратор масла (маслоотделитель), как это показано на рис. 1. Сепараторы масла устанавливаются на нагнетательной трубе компрессора между компрессором и конденсатором. Масло уносится из компрессора как в виде мелких капель, так и в парообразном состоянии, так как при температурах от 80 до 110 °C происходит частичное испарение масла. Бóльшая часть масла оседает в сепараторе и возвращается по отдельному маслопроводу в картер компрессора. Это устройство значительно улучшает режим смазки компрессора и в конечном итоге повышает надёжность системы.

С точки зрения конструкции холодильного контура существуют системы вообще без сепараторов масла, системы с одним сепаратором масла на все компрессоры, системы с сепаратором масла на каждом компрессоре. Идеальный вариант равномерного распределения масла — это когда каждый компрессор обладает «своим» сепаратором масла (рис. 1).

Конструкции сепараторов (маслоотделителей)

Масло в маслоотделителях отделяется от газообразного хладагента в результате резкого изменения направления и уменьшения скорости движения пара (до 0,7– 1,0 м/с). Направление движения газообразного хладагента изменяется с помощью перегородок или определённым образом установленных патрубков. В этом случае маслоотделитель улавливает только 40–60 % масла, унесённого из компрессора. Поэтому лучшие результаты даёт центробежный или циклонный маслоотделитель (рис. 2). Газообразный хладагент, поступающий к патрубку 1, попадая на направляющие лопатки 3, приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз плёнку. Газообразный хладагент при выходе из спирали резко меняет своё направление и по патрубку 2 уходит из сепаратора масла. Отделившееся масло отгораживается от струи газа перегородкой 4, чтобы предотвратить вторичный захват масла хладагентом.

Несмотря на работу сепаратора, небольшая часть масла всё-таки уносится с фреоном в систему и постепенно там накапливается. Для его возврата применяется специальный режим возврата масла. Суть его в следующем. Наружный блок включается в режиме охлаждения на максимальную производительность. Все клапана EEV во внутренних блоках полностью открыты. Но вентиляторы внутренних блоков выключены, поэтому фреон в жидкой фазе проходит через теплообменник внутреннего блока не выкипая. Жидкое масло, находящееся во внутреннем блоке, смывается жидким фреоном в газовый трубопровод. И далее возвращается в наружный блок с газообразным фреоном на максимальной скорости.

Тип холодильного масла

Тип холодильного масла, используемого в холодильных системах для смазки компрессоров, зависит от типа компрессора, его производительности, но главное — от используемого фреона. Масла для холодильного цикла классифицируются как минеральные и синтетические.

Минеральное масло главным образом используется с хладагентами CFC (R12) и HCFC (R22) и основано на нафтене или парафине, либо смеси парафина и акрилбензола. Хладагенты HFC (R410a, R407c) не растворяются в минеральном масле, поэтому для них используется синтетическое масло.

Подогреватель картера

Холодильное масло смешивается с хладагентом и циркулирует с ним на протяжении всего цикла охлаждения. Масло в картере компрессора содержит некоторое количество растворённого хладагента, а жидкий хладагент в конденсаторе содержит небольшое количество растворённого масла. Недостаток использования последнего — это образование пены. Если холодильная машина отключается на длительный период и температура масла в компрессоре ниже, чем во внутреннем контуре, хладагент конденсируется и бóльшая его часть растворяется в масле. Если в этом состоянии происходит пуск компрессора, давление в картере падает и растворённый хладагент испаряется вместе с маслом, образуя масляную пену. Этот процесс называют «пенообразование», он приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования на картере компрессора VRF-систем установлен подогреватель, чтобы температура картера компрессора всегда была немного выше температуры окружающей среды (рис. 3).

Влияние примесей на работу холодильного контура

1. Технологическое масло (машинное, масло для сборки). Если в систему, использующую хладагент HFC, попадёт технологическое масло (например, машинное), то такое масло будет отделяться, образуя хлопья и вызывая засор капиллярных трубок.

2. Вода. Если в систему охлаждения, использующую хладагент HFC, попадает вода, то повышается кислотность масла, происходит разрушение полимерных материалов, используемых в двигателе компрессора. Это приводит к разрушению и пробоям изоляции электродвигателя, засорению капиллярных трубок и т.д.

3. Механический мусор и грязь. Возникающие проблемы: засорение фильтров, капиллярных трубок. Разложение и отделение масла. Разрушение изоляции электродвигателя компрессора.

4. Воздух. Следствие попадания большого количества воздуха (например, систему заправили без вакуумирования): аномальное давление, повышенная кислотность масла, пробой изоляции компрессора.

5. Примеси других хладагентов. Если в систему охлаждения попадает большое количество хладагентов различного типа, возникает аномальное рабочее давление и температура. Следствием этого является повреждение системы.

6. Примеси других холодильных масел. Многие холодильные масла не смешиваются друг с другом и выпадают в осадок в виде хлопьев. Хлопья забивают фильтры и капиллярные трубки, снижая расход фреона в системе, что ведёт к перегреву компрессора.

Неоднократно встречается следующая ситуация, связанная с режимом возврата масла в компрессоры наружных блоков. Смонтирована VRF-система кондиционирования воздуха (рис. 4). Дозаправка системы, параметры работы, конфигурация трубопроводов — всё в норме. Единственный нюанс — часть внутренних блоков не смонтирована, но коэффициент загрузки наружного блока допустимый — 80 %. Тем не менее, регулярно выходят из строя компрессоры по причине заклинивания. В чём причина?

А причина проста: дело в том, что для монтажа недостающих внутренних блоков были подготовлены ответвления. Эти ответвления были тупиковыми «аппендиксами», в которые циркулирующее вместе с фреоном масло попадало, но обратно выйти уже не могло и там накапливалось. Поэтому компрессоры выходили из строя из-за обычного «масляного голодания». Чтобы этого не произошло, на ответвлениях максимально близко к разветвителям необходимо было поставить запорные вентили. Тогда масло свободно циркулировало бы в системе и возвращалось в режиме сбора масла.

Маслоподъёмные петли

Для VRF-систем японских производителей нет требований установки маслоподъёмных петель. Считается, что сепараторы и режим возврата масла эффективно возвращают масло в компрессор. Однако нет правил без исключений — на системах MDV серии V5 рекомендуется установка маслоподъёмных петель, если наружный блок выше внутренних и перепад высот более 20 м (рис. 5).

Для фреона R410A маслоподъёмные петли рекомендуется ставить через каждые 10–20 м вертикальных участков. Для фреонов R22 и R407С маслоподъёмные петли рекомендуется ставить через 5 м вертикальных участков.

Физический смысл маслоподъёмной петли сводится к накоплению масла перед вертикальным подъёмом. Масло скапливается в нижней части трубы и постепенно перекрывает отверстие для пропуска фреона. Газообразный фреон увеличивает свою скорость в свободном сечении трубопровода, захватывая при этом скопившееся жидкое масло.

При полном перекрытии сечения трубы маслом фреон выталкивает это масло как пробку до следующей маслоподъёмной петли.

Вывод

Сепараторы масла являются важнейшим и обязательным элементом качественной VRF-системы кондиционирования. Только благодаря возврату фреонового масла обратно в компрессор достигается надёжная и безаварийная работа VRF-системы. Наиболее оптимальный вариант конструкции — когда каждый компрессор снабжён отдельным сепаратором, так как только в этом случае достигается равномерное распределение фреонового масла в многокомпрессорных системах.