Местная вентиляция

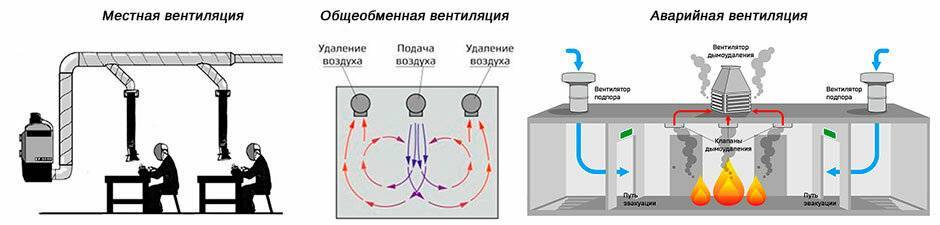

5.1. Местная приточная вентиляция служит для создания требуемых условий воздушной среды в ограниченной зоне производственного помещения. К установкам местной приточной вентиляции относятся воздушные души и оазисы, воздушные и воздушно-тепловые завесы.

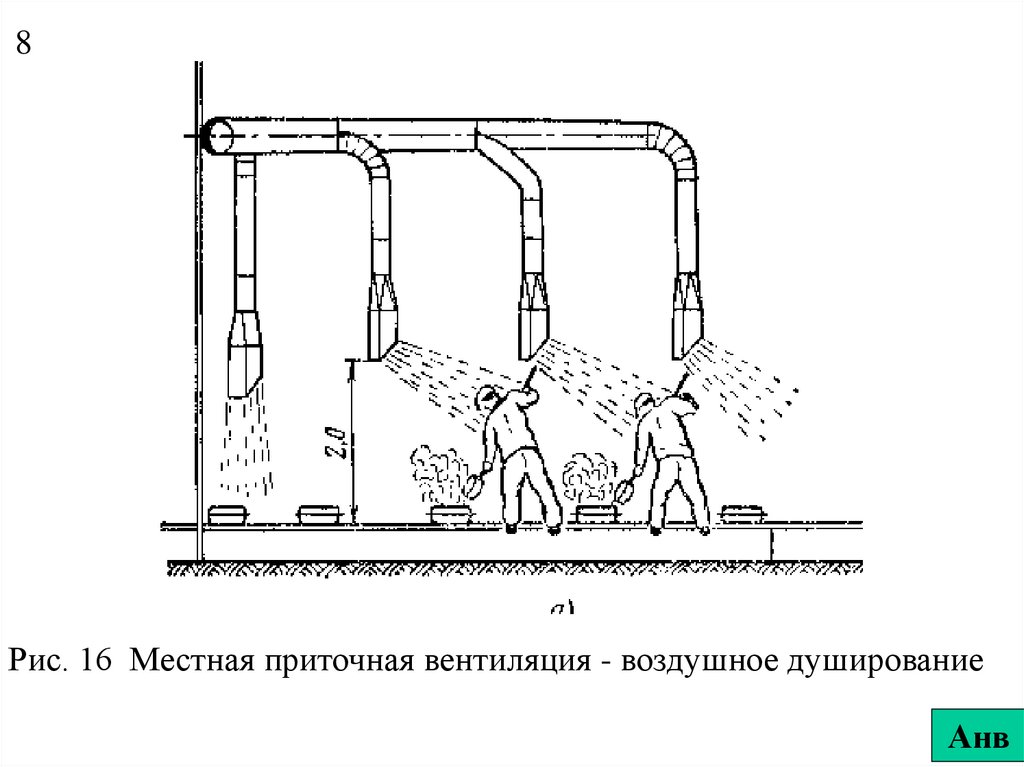

Воздушное душирование применяют в горячих цехах и на рабочих местах, характеризуемых воздействием лучистого потока теплоты интенсивностью 350 Вт/м2 и более. Воздушный душ представляет собой направленный на рабочего поток воздуха. Скорость обдува составляет 1 – 3,5 м/с в зависимости от интенсивности облучения. Действие воздушного потока основано на увеличении отдачи теплоты человеком при возрастании скорости движения обдувающего воздуха.

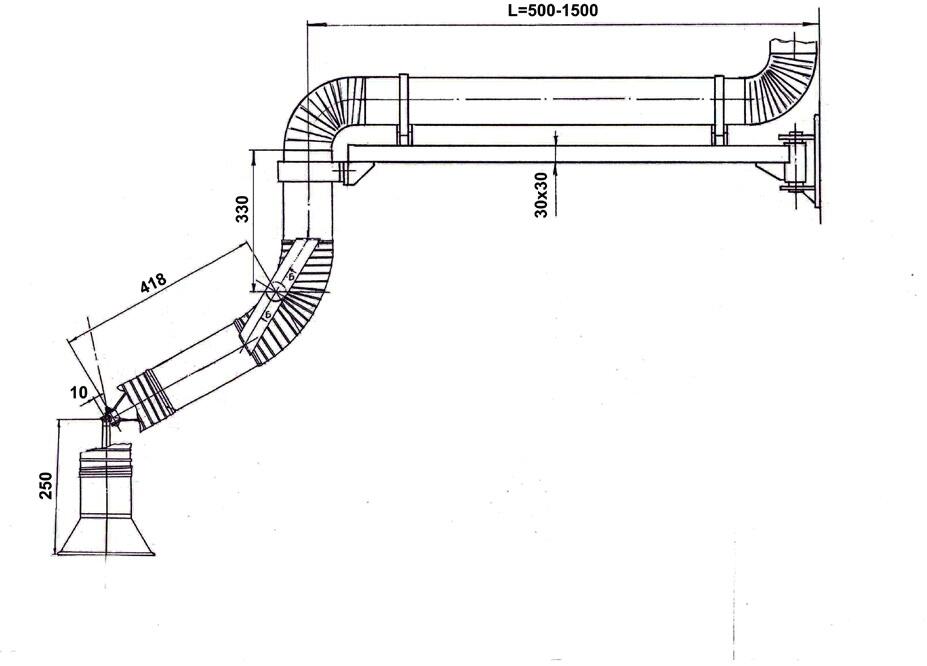

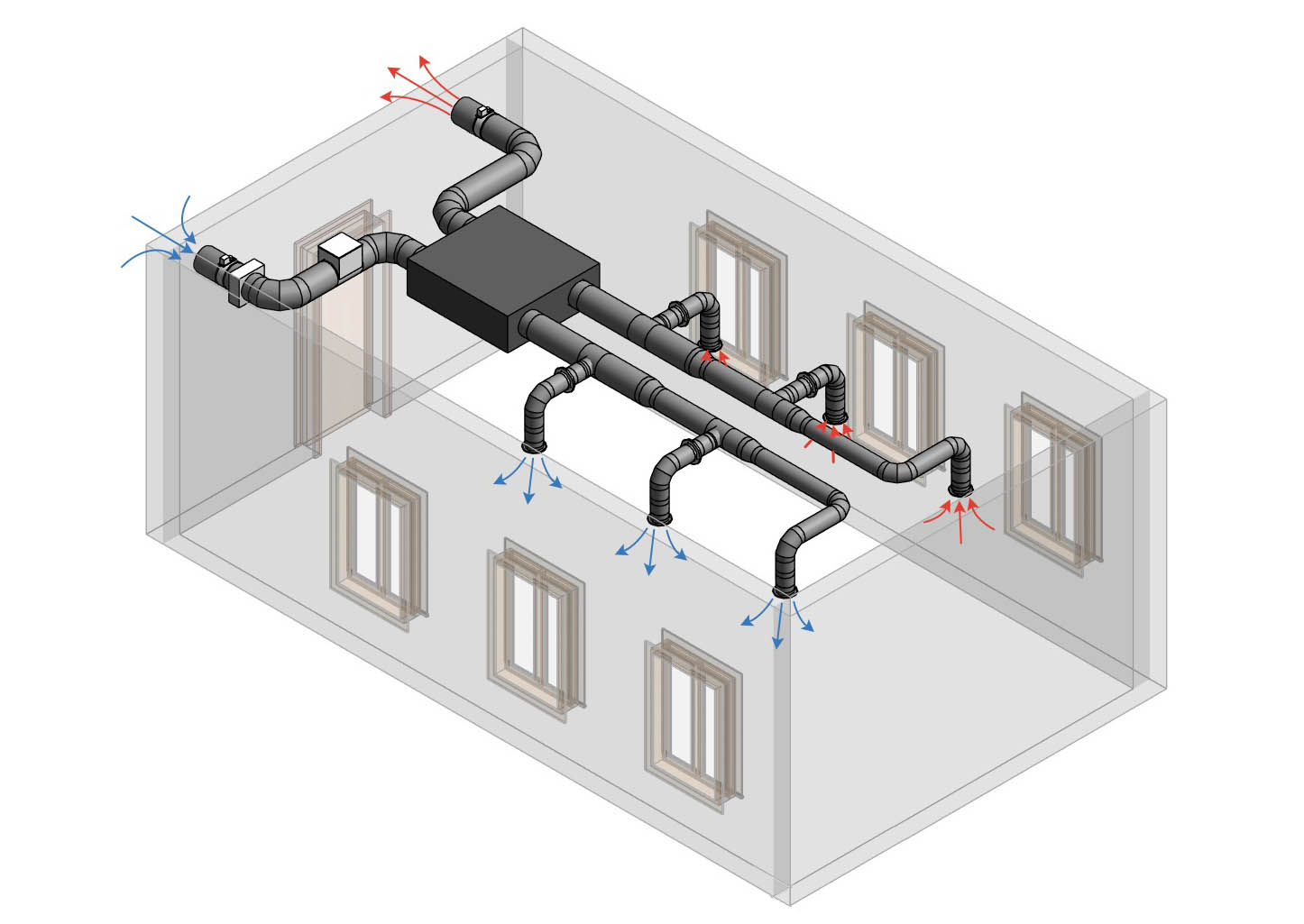

Рис. 7 Местная приточная вентиляция

Установки воздушного

душирования бывают стационарные (рис.

Воздушные оазисы позволяют улучшить метеорологические условия на ограниченной площади помещения, которая отделяется со сторон легкими передвижными перегородками и заполняется воздухом более холодным и чистым, чем воздух помещения.

Воздушные и воздушно-тепловые завесы устраивают для защиты людей от охлаждения проникающим через ворота холодным воздухом. Завесы бывают двух типов: воздушные с подачей воздуха без подогрева и воздушно-тепловые с подогревом подаваемого воздуха в калориферах.

Работа завес

основана на том, что подаваемый воздух

к воротам или проемам через специальный

воздуховод со щелью выходит с большой

скоростью (до 10 -15 м/с) под определенным

углом навстречу врывающемуся холодному

потоку и смешивается с ним.

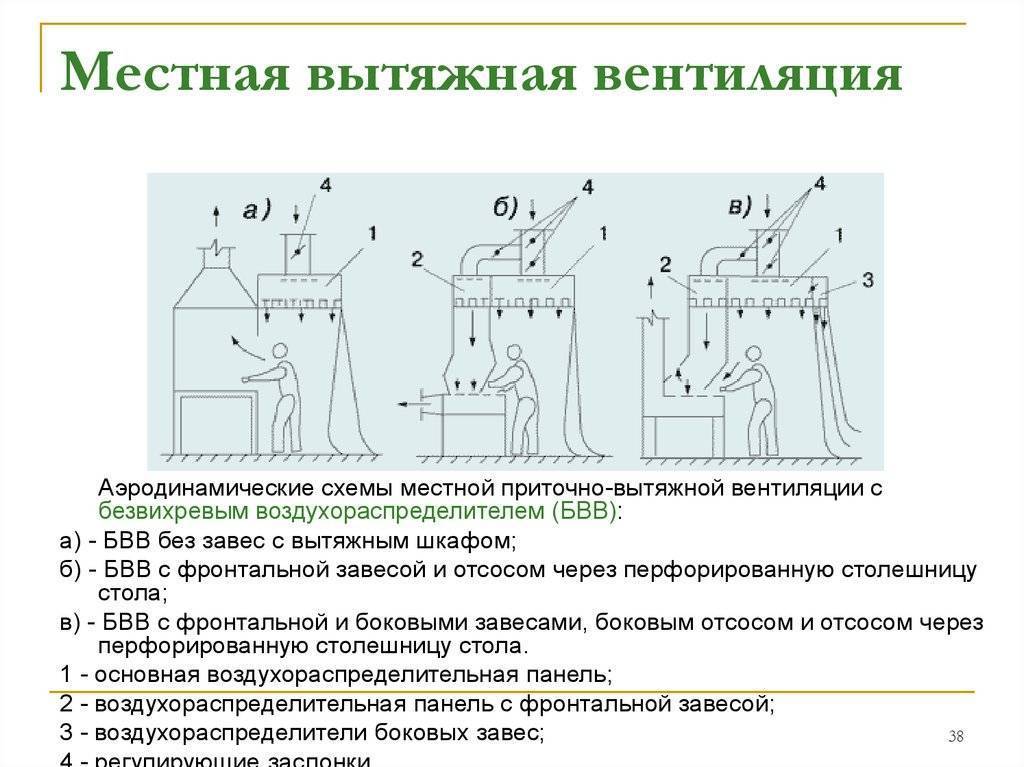

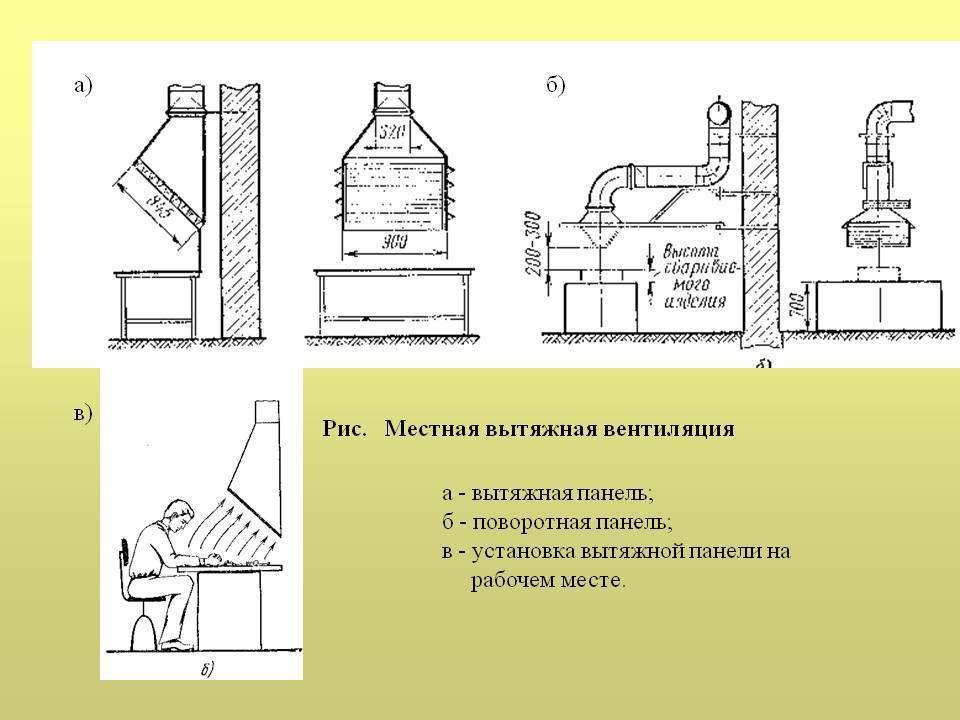

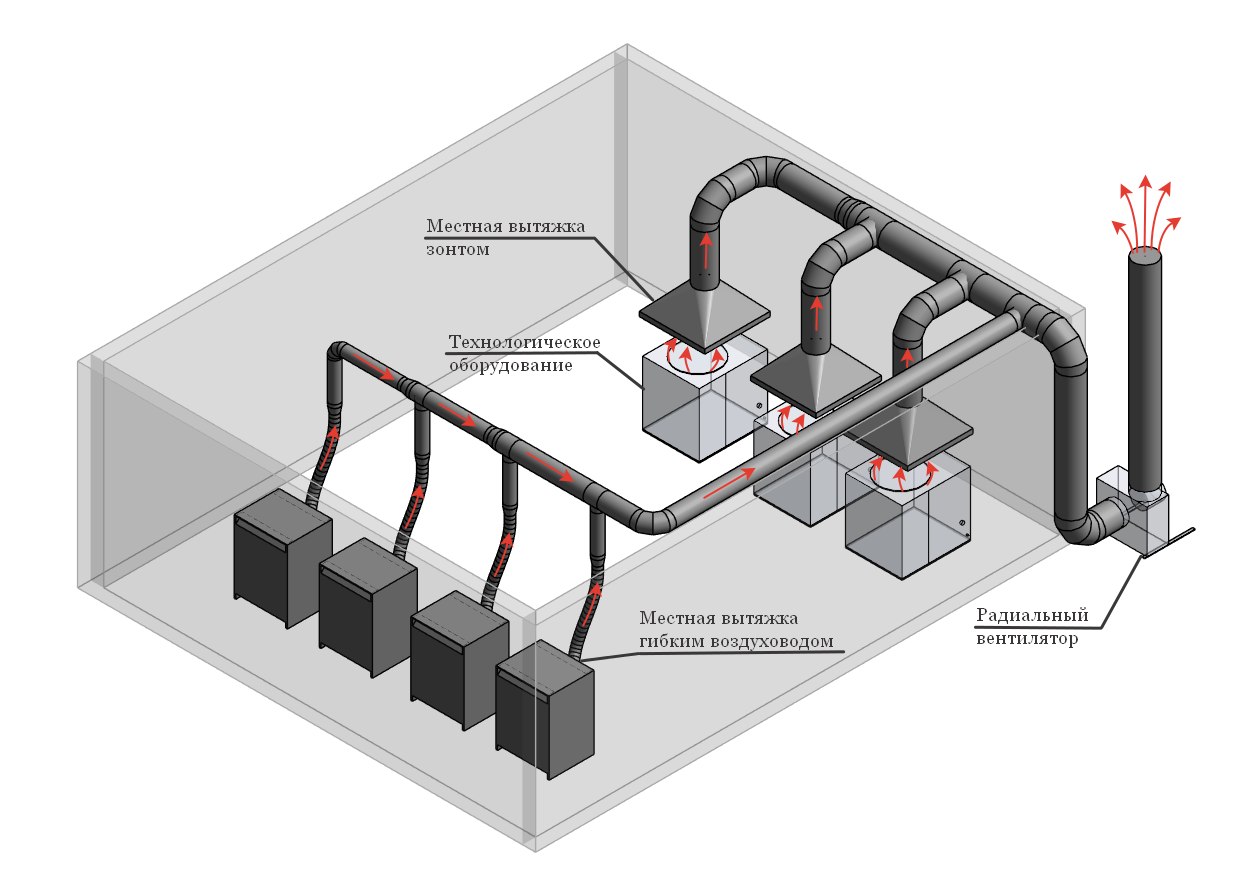

5.2. Местная вытяжная вентиляция. Применение ее основано на улавливании и удалении вредных веществ непосредственно у источника их образования. Так, если борьба с пылью при помощи обменной вентиляции дает малый эффект, то местная вентиляция позволяет полностью устранить запыленность помещения.

Устройства местной вытяжной вентиляции делают в виде укрытий или местных отсосов.

Количество

воздуха Lу (м3/ч,

который необходимо удалить от укрытий

и отсосов, определяют по формуле L

= Fоυ3600

(14), где Fо – площадь открытых проемов, отверстий,

неплотностей, через которые засасывается

воздух, м2;

υ – скорость воздуха в этих проемах и

отверстиях, величина которой зависит

от типа вытяжного устройства и характера

вредных веществ, м/с.

Укрытия с отсосом характерны тем, что источник вредностей находится внутри них; они могут быть выполнены как укрытия-кожухи, полностью или частично заключающие оборудование (вытяжные шкафы, витринные укрытия, кабины и камеры). Внутри укрытий создается разрежение, в результате чего вредные вещества не могут попасть в воздух помещения. По отсасывающим воздуховодам они удаляются из укрытия. Такой способ предотвращения выделений вредных веществ в помещениях называется аспирацией. Аспирационные системы обычно блокируют с пусковыми устройствами технологического оборудования с тем, чтобы отсос вредных веществ производился не только в месте их выделения, но и в момент образования.

Полное укрытие

машин и механизмов, выделяющих вредные

вещества, наиболее совершенный и

эффективный способ предотвращения

попадания их в воздух помещения. Важно

еще на стадии проектирования разрабатывать

технологическое оборудование таким

образом, чтобы такие вентиляционные

устройства органически входили бы в

общую конструкцию, не мешая технологическому

процессу и одновременно полностью решая

санитарно-гигиенические задачи.

При интенсивных пылевыделениях, например при приготовлении смесей в литейном производстве, наиболее эффективные укрытия – кожухи с отсосом пыли, которые полностью закрывают очаг пылеобразования.

Рис. 8 Укрытия и кожухи

Защитно-обеспыливающими кожухами оборудуются станки, на которых обработка материалов сопровождается пылевыделениями и отлетанием крупных частиц, которые могут нанести травму (рис.8). это шлифовальные, обдирочные, полировальные, заточные станки по металлу, деревообрабатывающие станки и др.

Количество

воздуха L

(м3ч),

удаляемого от заточных, шлифовальных

и полировальных станков, определяется

в зависимости от диаметра круга по

формуле L

= kpdкр (15),

где dкр – диаметр круга, мм; kp – размерный коэффициент, значение

которого зависит от диаметра круга (kp = 1,6 -2 м3/(ч·

мм) соответственно для заточных и

шлифовальных станков kp = 600 и 250 мм; для полировальных станков с

войлочными и матерчатыми кругами k p = 4 -6). Удаляемый от станков запыленный

воздух проходит затем соответствующую

очистку, например в циклонах.

Удаляемый от станков запыленный

воздух проходит затем соответствующую

очистку, например в циклонах.

Рис. 9 Установка отсоса

а – неправильная; б – правильная

Вытяжные шкафы находят широкое применение при термической и гальванической обработке металлов, окраске, развеске и расфасовке сыпучих материалов, при различных операциях, связанных с выделением вредных газов и паров.

Вытяжной шкаф представляет собой колпак большого объема, внутри которого происходит выделение вредных веществ при проведении каких-либо работ. Выделяющиеся газы и пары, попадая в колпак, собираются и поступают во всасывающий воздуховод.

Скорость воздуха,

засасываемого в шкаф через рабочее

отверстие, принимают равной 0,5 – 0,7 м/с

при удалении малоопасных паров и газов

(пары кислот, спиртов и др.) и 1 – 1,5 м/с

при удалении особенно опасных паров и

газов (пары свинца, ртути, цианистых

соединений и др.

Кабины и камеры представляют собой емкости определенного объема, внутри которых производятся работы, связанные с выделением вредных веществ (пескоструйная и дробеметная обработка, окрасочные работы и т.д.).

Расчетное количество удаляемого воздуха определяют по кратности воздухообмена, которая в зависимости от объема камеры составляет 30 -100. при невозможности полного или частичного укрытия делают местные отсосы, располагаемые рядом с источником выделения вредных веществ. К ним относятся вытяжные зонты, всасывающие панели, бортовые отсосы, воронки и т.д.

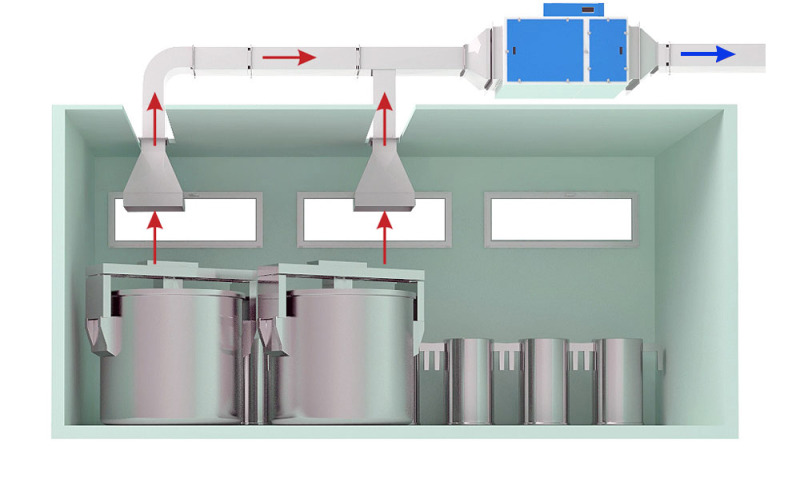

Вытяжные зонты (рис.9,а ,б) применяют для локализации вредных веществ, поднимающихся вверх, а именно при тепло- и влаговыделениях; любых вредных веществ (исключая очень токсичные) с тепловыделениями, создающими устойчивый восходящий поток, но при отсутствии постоянного рабочего места у источника выделения вредных веществ.

Зонты делаются

открытыми со всех сторон (без свесов) и

частично открытыми – с одной, двух или

трех сторон – со свесами. В последнем

случае конструкция зонта является более

совершенной. По форме сечении зонты

бывают прямоугольными или круглыми,

стационарными или поворотными.

В последнем

случае конструкция зонта является более

совершенной. По форме сечении зонты

бывают прямоугольными или круглыми,

стационарными или поворотными.

Размеры (м) прямоугольного зонта в плане определяют из выражения A = a + 0.8h, где a – стороны перекрываемой поверхности, м; h – расстояние от перекрываемого оборудования до низа зонта, м. наиболее равномерное всасывание обеспечивается при угле раскрытия зонта β менее 60º.

При удалении теплоты, влаги скорость воздуха в горизонтальном сечении зонта принимается υ = 0,15 – 0,25 м/с, а при удалении токсичных веществ υ = 0,5 – 1,25 м/с.

Для улавливания газов у проемов печей устанавливают зонты-козырьки. Когда устройство стационарных укрытий невозможно, делают поворотные зонты, которые отводят в сторону во время загрузки оборудования.

Всасывающие

панели. Местная

вытяжная вентиляция , удаляя вредные

вещества из помещения, должна препятствовать

их попаданию в зоны дыхания рабочего. Местный отсос можно считать удовлетворительно

работающим, когда он удаляет вредные

вещества от зоны дыхания.

Местный отсос можно считать удовлетворительно

работающим, когда он удаляет вредные

вещества от зоны дыхания.

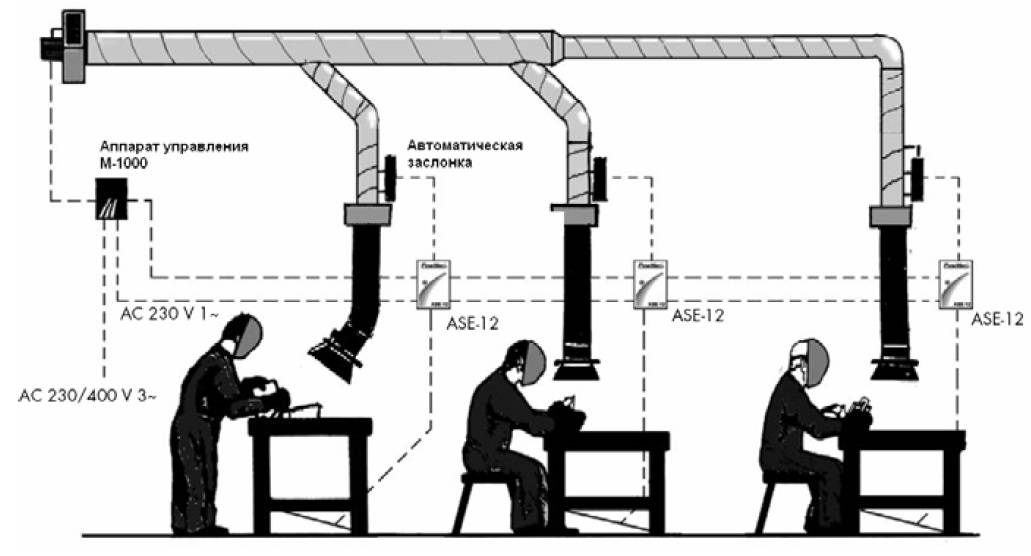

Нередко источник выделения вредных веществ – ванна, печь, стол для сварки и т.п. – укрывают зонтом, под которым находится рабочий (рис. 10), что совершенно недопустимо, так как через зону дыхания в этом случае проходят все вредные вещества. Естественно, что правильной конструкцией отсоса будет такая, при которой поток воздуха минует рабочего. Эффективным местным отсосом, устроенным по этому принципу, является панель Чернобережского (рис. 10,а), применяемая при таких операциях, как газовая сварка, пайка и т.п.

Рис. 10 Всасывающие панели и отсосы

Если источник выделения вредных веществ является протяженным (при малой ширине), то для их удаления используют панель соответственно большой длины. Для равномерности всасывания такую длинную панель составляют из нескольких секций.

При сварке на

стационарных рабочих местах применяется

отсос в виде поворотной панели (рис. 10,б),

который при помощи телескопического

устройства воздуховода может быть

вертикально перемещен и повернут на

360º.

10,б),

который при помощи телескопического

устройства воздуховода может быть

вертикально перемещен и повернут на

360º.

При паяльных работах , а также при ручных операциях просеивания, протирки, окраски кистью и т.д. для удаления аэрозолей и газов применяют витринные отсосы (рис. 10,г). Ширина отсосов 0,5 – 0,8 м, остальные размеры выбирают из соображений удобства производимых работ. Скорость всасывания воздуха в рабочем проеме отсоса в зависимости от токсичности удаляемых веществ составляет 0,5 – 1,5 м/с.

Пылегазоприемники, воронки. При пайке сплавами свинца применяют отсосы в виде воронок, которые должны быть удалены от места пайки на расстояние не более 250 – 300 мм. Важно также, чтобы электропаяльник, от которого по окончании пайки все еще выделяются вредные вещества, находился поблизости от воронки или внутри нее. Скорость в сечении воронки размером 200 Х 400 мм должна составлять 2,5 – 3 м/с.

При работе сварочных

тракторов на нестационарных местах

щелевые и воронкообразные пылегазоприемники

монтируют на сварочной головке

непосредственно около электрода. Всасывающее отверстие располагается

над слоем флюса на высоте 40 – 50 мм, что

исключает засасывание флюса в приемник.

Всасывающее отверстие располагается

над слоем флюса на высоте 40 – 50 мм, что

исключает засасывание флюса в приемник.

Необходимое количество удаляемого воздуха (м3/ч) может быть, определено по формуле Lc = 12 , где Ас – сила сварочного тока, А. (16)

При ручной сварке в закрытых объемах находят применеие пылегазоприемники в виде воронок с пневматическими присосами –держателями, позволяющими крепить приемник на любой плоскости в непосредственной близости от сварочной дуги.

Бортовые

отсосы. При травлении металлов и нанесении

гальванопокрытий с открытой поверхности

ванн выделяются пары кислот, щелочей,

при цинковании, меднении, серебрении –

чрезвычайно вредный цианистый водород,

при хромировании – окись хрома и т.д.

для локализации этих вредных веществ

(если укрытие ванн кожухом по техническим

причинам не представляется возможным)

используют бортовые отсосы (рис.10,г),

представляющие собой щелевидные

воздуховоды, устанавливаемые у ванн. Ширина щели 40 – 100 мм.

Ширина щели 40 – 100 мм.

Принцип действия бортового отсоса состоит в том, что затягиваемый в щель воздух, двигаясь над поверхностью ванны, увлекает с собой вредные вещества, не давая им распространяться вверх по помещению.

Бортовые отсосы располагают или у одного борта при ширине ванны до 0,7 м, или у двух противоположных бортов при ширине ванны 0,7 – 2 м. при длительном пребывании изделий в ванне и обслуживании ее с одной стороны, особенно при широких ваннах, делают бортовые отсосы со сдувом.

Количество удаляемого воздуха от бортовых отсосов зависит от токсичности выделяющихся вредных веществ, размеров ванн, уровня раствора, температуры раствора и т.п. так как кислоты и щелочи оказывают корродирующее действие на металл, то отсосы изготовляют обычно из винипласта или покрытой антикоррозионным лаком стали.

В производственных

помещениях, в которых выделяются

одновременно вредные газы и теплоты

или только вредные газы, кроме местных

отсосов обязательно делают общеобменную

вытяжку из верхней или нижней зоны

помещения. Это связано с тем, что даже

при хорошей работе местных отсосов

возможны прорывы вредных веществ в

воздух помещения.

Это связано с тем, что даже

при хорошей работе местных отсосов

возможны прорывы вредных веществ в

воздух помещения.

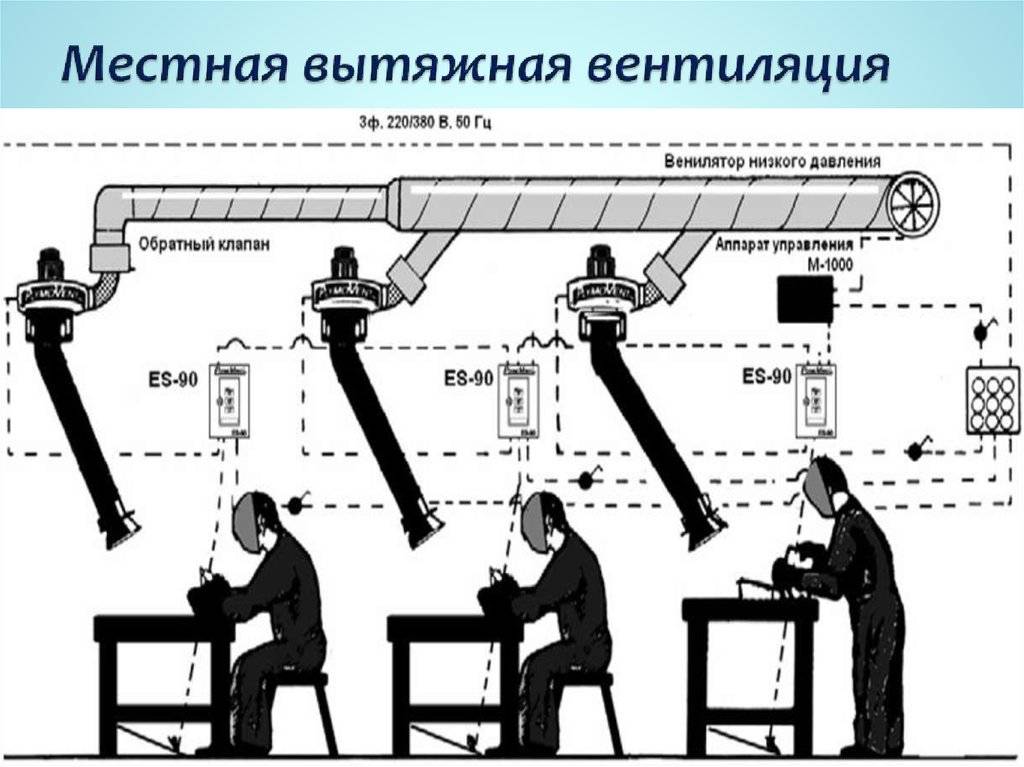

Местная вытяжная вентиляция на производстве. Тех. информация.

Помимо общеобменной вентиляции на предприятиях различной сферы деятельности в силу жестких требований к санитарно-техническим нормам условий труда производственного персонала применяют местную вытяжную вентиляцию

Местная вытяжная вентиляция предназначена для удаления загрязненного воздуха и продуктов вредных выделений ( пыль, газы, дым, пары и т. п.) непосредственно от источников их образования. Основными элементами местных вытяжных систем являются: система воздуховодов и оборудование, которое позволяет собирать и удалять вредные выделения за пределы объекта. Кроме вытяжного вентилятора и регулирующих устройств (шиберы, заслонки, дроссель-клапаны) важным элементом являются местные отсосы.

В зависимости от требований технологического процесса местные отсосы могут быть выполнены в виде вытяжных шкафов, вытяжных зонтов или бортовых отсосов.

При местной вытяжной вентиляции отсос должен располагаться максимально близко к источнику образования вредных выделений, отсекать возможность вдыхания паров выделений персоналом, но при этом не мешать работе. При подаче приточного воздуха вблизи от местного отсоса должна быть исключена возможность распространения вредных выделений по производственному помещению.

Каждый их видов местных отсосов имеет свои особенности расчета и правильного подбора для оптимальной его работы.

Для побора зонта необходимо определить количество удаляемого воздуха через зонт:

L = F *V * 3600 (м3/ч), где F – площадь расчетного сечения зонта (м2), V — рекомендуемая средняя скорость в сечении зонта (м/с).

Средняя скорость (V) в расчетном сечении зонта для нетоксичных выделений 0,15 — 0,85 м/с, для токсичных веществ она зависит от количества открытых сторон зонта: с 4-х сторон – 1,05-1,25 м/с, с 3-х сторон – 0,9-1,05 м/с, с 2-х сторон – 0,75-0,9 м/с, с одной стороны – 0,5-0,75 м/с. Площадь сечения определяется в зависимости от количества открытых сторон зонта.

Площадь сечения определяется в зависимости от количества открытых сторон зонта.

Для побора вытяжного шкафа используют следующую формулу:

Расход воздуха через вытяжной шкаф L = 1,1 * F *V * 3600 (м3/ч), где F – площадь сечения в проеме шкафа (м2), рекомендуемая скорость в сечении проема (м/с)

При составлении технического задания (ТЗ) на проектирование или расчет местной вытяжной системы заказчик должен знать концентрацию выделений в объеме вытяжного шкафа. Тогда при расчете расхода воздуха специалист проектировщик будет знать, какую скорость принимать в качестве расчетной. Например, если плотность выделений 6-10 мг/м3, то скорость в сечении принимают 0,8-1 м/с, но уже в случае выделений токсичных тяжелых металлов и высоких концентраций, скорость принимают 2-3 м/с.

Бортовые отсосы применят в том случае, если особенности технологического процесса не позволяют применить в качестве местного отсоса вытяжной шкаф или вытяжной зонт. К таким видам производств относят всевозможные химические способы обработки металлов: травление, обезжиривание, гальванические процессы.

К таким видам производств относят всевозможные химические способы обработки металлов: травление, обезжиривание, гальванические процессы.

Расход воздуха (L) в бортовых отсосах, необходимый для удаления вредных веществ зависит от многих факторов, а именно:

- Скорости подъема паров и газов, находящихся над зеркалом ванны

- Степени токсичности паров и газов

- Размеров ванны (В – ширина, мм, l – длина, мм)

- Уровня раствора от борта ванны

- Температуры раствора

q – удельный расход воздуха (м3/ч), который определяется по графику (1), зависит от ширины ванны (В) и высоты спектра паров (h)

tp — температура раствора в ванне, град С

tв- температура воздуха в рабочей зоне, град С

КН — коэффициент, учитывающий глубину зеркала раствора от кромки ванны

|

Глубина зеркала раствора , Н, мм |

80 |

120 |

160 |

200 |

|

Коэффициент КН |

1,0 |

0,95 |

0,89 |

0,82 |

По параметрам L (расход воздуха) и l (длина ванны) подбирают параметры бортового отсоса – его размер, размер щели и скорость в зоне щели.

Для бортовых отсосов со сдувом:

Количество воздуха для сдува вычисляется по формуле

Lс = 300*К*В2*l, (м3/ч), где l и В – размеры ванны, К – коэффициент, учитывающий температуру раствора в ванне.|

Температура раствора, tр, град С |

70 — 95 |

60 |

40 |

20 |

|

Коэффициент К |

1,0 |

0,85 |

0,75 |

0,5 |

Количество воздуха, удаляемого бортовым отсосом

Lу=6*Lс, (м3/ч)

Высота щели сдува hc=0,125*В (м), высота щели отсоса ho=0,2*В (м)

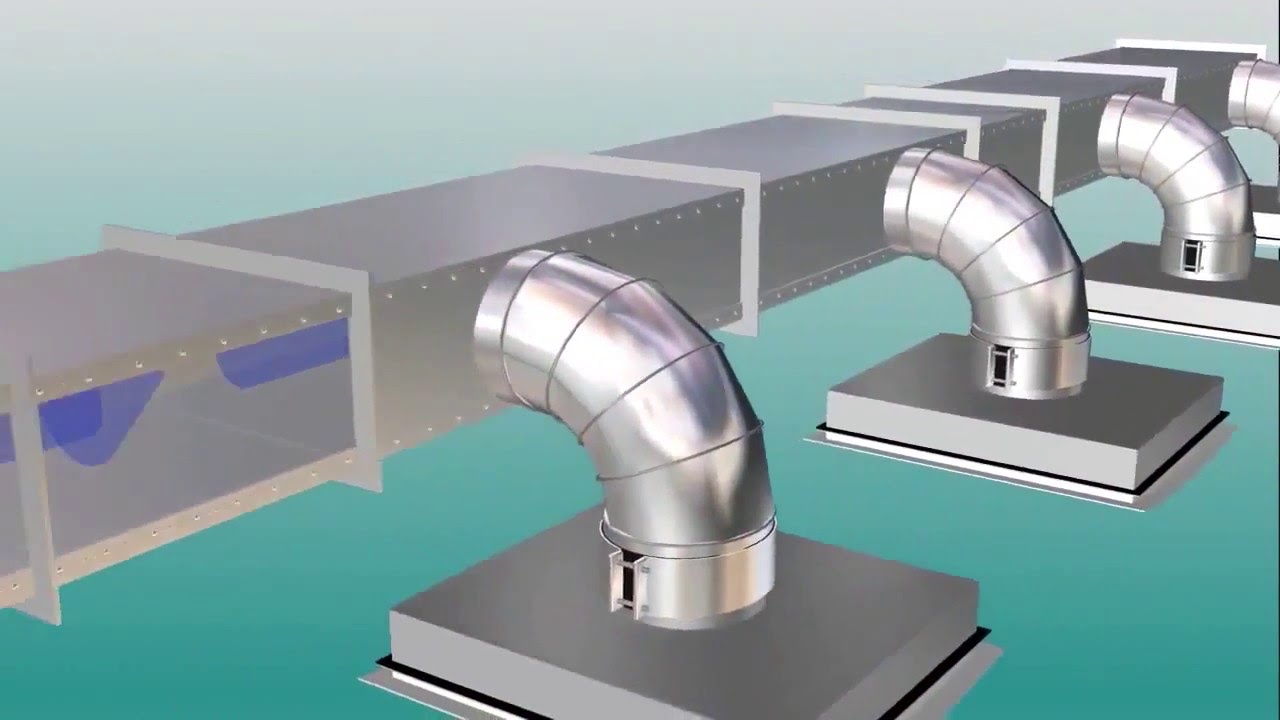

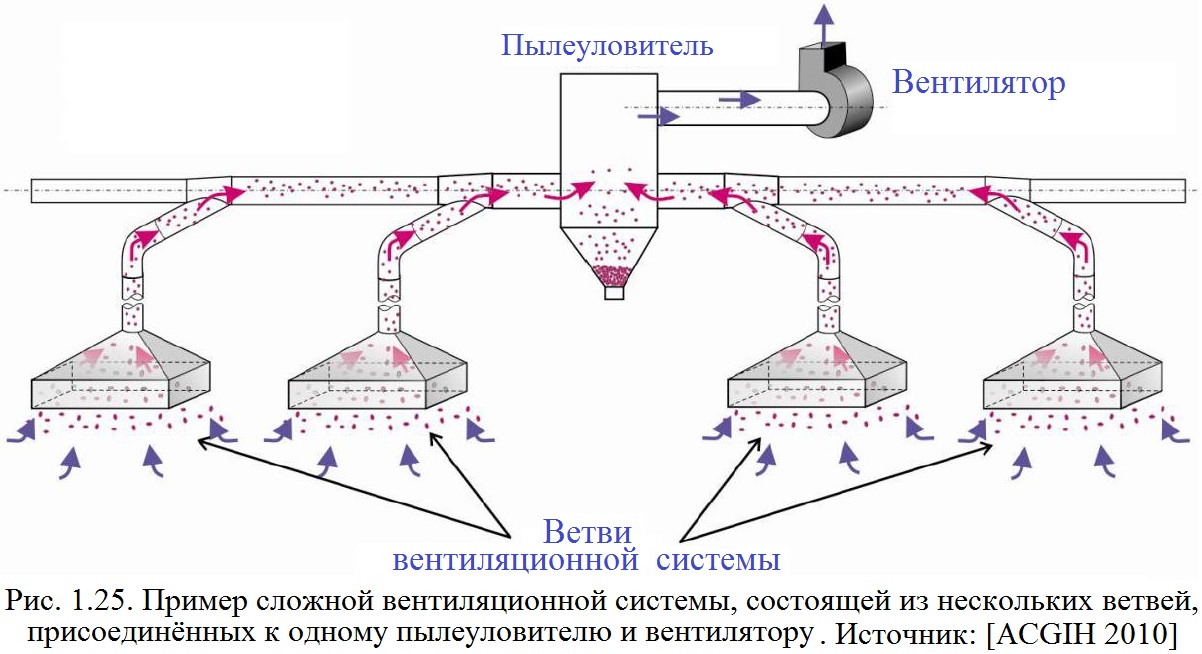

Местные вытяжные системы, использующие воздух для удаления твердых сухих частиц непосредственно из рабочей зоны называются системами аспирации.

Такие системы используются в таких производствах как, например, деревообработка, металлообработка (шлифовка, полировка, заточка инструмента). Работа аспирационной установки состоит из нескольких последовательных процессов: улавливание пыли отсосами, пневматическая транспортировка по воздуховодам, отделение крупных частиц и очистка воздушного потока от пыли. Главные составляющие аспирационной системы: приемники отходов, воздуховоды, отделители крупных фракций, пылеуловители (фильтры, циклоны) и побудители воздушной тяги (вентиляторные агрегаты). Система может выполняться по нагнетательной или всасывающей схемам отведения отходов.

Аспирационные системы (система обеспыливающей вентиляции) предназначаются для быстрого удаления загрязненного воздуха и пылевых отходов. Такие установки оснащены газоочистными агрегатами и воздуховодной сетью. Системы аспирации обязательно используются на предприятиях тяжелой и легкой промышленности – там, где технология производства требует использования вредных выбросов. Для устранения пылевых и токсичных выделений применяются системы аспирации с обширной сетью разветвленных воздуховодов, с аспирационными стояками и с проходными барабанными коллекторами. Тип и монтаж систем аспирации определяется в зависимости от состава оборудования, которое подлежит аспирации (очистке).

Для устранения пылевых и токсичных выделений применяются системы аспирации с обширной сетью разветвленных воздуховодов, с аспирационными стояками и с проходными барабанными коллекторами. Тип и монтаж систем аспирации определяется в зависимости от состава оборудования, которое подлежит аспирации (очистке).

Пневматическая транспортировка используется не только для удаления промышленных и производственных отходов, но и для того, чтобы подавать сыпучие материалы в зону их последующей переработки (зерно, древесная стружка, опилки, песок, и т.д.). Требования, которые предъявляются к воздуховодам в аспирационных системах и пневмотранспорте, отличаются от требований к системам общеобменной вентиляции.

Стандартный монтаж аспирациии основные отличия аспирационных установок:

- Прямые участки воздуховодов выполняются навивными или прямошовными.

- Элементы воздуховодов между собой соединяются фланцами.

- Радиус закруглений воздуховодов должен равняться двум и более диаметрам воздуховодов.

- Разветвления воздуховодов осуществляются при помощи тройников.

Особенности монтажа аспирации

В тех местах, где трасса воздуховодов меняет направление и сечение, предполагается установка аспирации в виде смотровых люков для чистки и осмотра трассы. Воздуховоды должны прокладываться без провисания на всем протяжении магистрали. Работа аспирационной установки состоит из нескольких последовательных процессов: улавливание пыли отсосами, пневматическая транспортировка по трубопроводам, отделение крупных частиц и очистка воздушного потока от пыли. Главные составляющие аспирационной системы: приемники отходов, трубопроводы, отделители крупных фракций, пылеуловители и побудители воздушной тяги. Система может выполняться по нагнетательной или всасывающей схемам отведения отходов.

Трубопроводная сеть аспирационных установок также изготавливается в нескольких вариантах исполнения:

- Обычная неразветвленная сеть.

- Разветвленная бесколлекторная сеть.

- Разветвленная сеть с коллектором. Коллекторное исполнение используется чаще всего. Такая сеть надежна и долговечна в эксплуатации, позволяет обслуживать одновременно несколько единиц оборудования.

Коллектор — это камера с постоянным статическим разрежением, которая сглаживает взаимное влияние воздуховодных ветвей при неравномерной рабочей загрузке. Коллекторы выполняются в различной конфигурации, и могут быть цилиндрическими, секторными, прямоугольными, и т.д. Если аспирационная система достаточно мощная и имеет большое количество оборудования, используются двухколлекторные системы, соединенные между собой уравнительной трубой.

Стоимость монтажа систем местной вытяжной вентиляции можно посмотреть в разделе УСЛУГИ И ЦЕНЫ

Использование местной вытяжной вентиляции для снижения вредного воздействия на рабочих — OSHwiki

- Введение

- Как LEV вписывается в иерархию элементов управления

- Что такое LEV и что включает в себя система LEV?

- Процессы, источники и свойства переносимых по воздуху загрязнителей

- Система классификации капота

- Другие ключевые элементы системы LEV

- Достижение эффективного и надежного контроля LEV

- Краткое содержание

- Рекомендации

- дальнейшее чтение

Выберите тему

Введение

Многие промышленные процессы выбрасывают переносимые по воздуху загрязнители на рабочие места. Недостаточный контроль над ними может позволить им попасть в зону дыхания рабочих, что приведет к их вдыханию. Одним из методов минимизации воздействия является применение вытяжки у источника образования загрязняющих веществ, тем самым устраняя опасность до того, как она попадет в воздух на рабочем месте. Этот метод обычно называют местной вытяжной вентиляцией (ЛВВ).

Недостаточный контроль над ними может позволить им попасть в зону дыхания рабочих, что приведет к их вдыханию. Одним из методов минимизации воздействия является применение вытяжки у источника образования загрязняющих веществ, тем самым устраняя опасность до того, как она попадет в воздух на рабочем месте. Этот метод обычно называют местной вытяжной вентиляцией (ЛВВ).

В этой статье объясняется LEV, его связь с иерархией управления, различные общие конструкции вытяжек, включая примеры, используемые в промышленности, и шаги, которые необходимо предпринять для достижения успешного и надежного управления.

Как LEV вписывается в иерархию средств контроля

Если после оценки риска существует потенциальная опасность для здоровья работников во время работы, то предпринимаемые действия должны основываться на принципе приоритет. Это часто называют «иерархией контроля», охватывающей технические средства контроля и меры контроля, как это предусмотрено Директивой Совета 9.24. 08.EC [1] . Это можно резюмировать следующим образом:

08.EC [1] . Это можно резюмировать следующим образом:

- Удаление опасных веществ

- Замена менее опасным веществом

- Использование технических средств контроля у источника, включая LEV

- Административный контроль рабочие процедуры и организационные мероприятия

- Индивидуальные меры защиты, включая средства индивидуальной защиты (СИЗ)

Из вышеизложенного видно, что LEV следует рассматривать только на третьем этапе, после того как будет рассмотрена возможность устранения и замены. Однако реальность такова, что многие компании предполагают, что любая потенциальная ситуация, при которой может иметь место образование переносимых по воздуху загрязняющих веществ, требует автоматического применения LEV. Это свидетельствует о непонимании важности иерархии контроля и упускает из виду важные соображения, такие как минимизация уровня выбросов и изменение процесса.

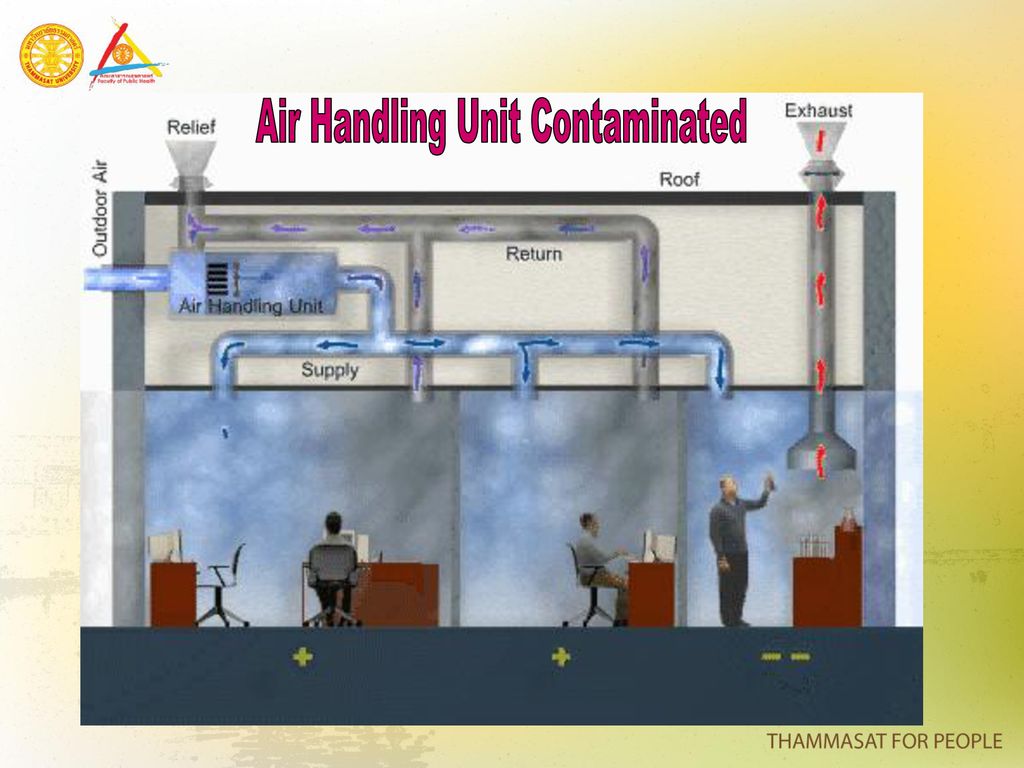

Что такое LEV и что включает в себя система LEV?

Если в соответствии с иерархией контроля инженерные средства контроля определены как надлежащая мера для контроля риска вдыхания воздушно-капельным путем, вполне вероятно, что будет выбран LEV. LEV, вероятно, является наиболее часто применяемым техническим средством контроля, и хорошо спроектированная, применяемая и обслуживаемая система LEV должна быть способна защитить работников от риска вдыхания. LEV можно определить как удаление загрязняющих веществ вблизи или в месте их происхождения с помощью вентиляции. При удалении переносимых по воздуху загрязняющих веществ вблизи источника количество необходимого воздуха значительно снижается по сравнению с разбавлением за счет общей вентиляции.

LEV, вероятно, является наиболее часто применяемым техническим средством контроля, и хорошо спроектированная, применяемая и обслуживаемая система LEV должна быть способна защитить работников от риска вдыхания. LEV можно определить как удаление загрязняющих веществ вблизи или в месте их происхождения с помощью вентиляции. При удалении переносимых по воздуху загрязняющих веществ вблизи источника количество необходимого воздуха значительно снижается по сравнению с разбавлением за счет общей вентиляции.

Системы LEV состоят из многих частей, однако большинство систем LEV состоят из следующих основных элементов:

- Колпак — это точка, через которую загрязненный воздух поступает в систему LEV. Конструкция вытяжки значительно варьируется от одной системы к другой. Это будет рассмотрено далее в этой статье.

- Воздуховод – воздуховод транспортирует загрязненный воздух от вытяжки к воздухоочистителю, вентилятору и, наконец, к точке выпуска.

- Воздухоочиститель – фильтрует или очищает воздух.

- Воздушный движитель — обычно это вентилятор, который перемещает воздух по системе от колпака к месту нагнетания.

- Выпуск – отработанный воздух следует выводить в безопасное место. Наиболее распространенным методом является вертикальный выброс за пределы здания.

На рис. 1 показано, как соединяются перечисленные выше детали. Однако следует отметить, что не каждая система LEV будет иметь все компоненты, показанные на рисунке. Например, некоторые системы не имеют воздухоочистителей и полагаются на разбавление системы перед выпуском отработанного воздуха в атмосферу, тогда как другие системы очищают загрязненный воздух и возвращают его на рабочее место и, следовательно, не имеют выпускной трубы.

Следует помнить, что если система LEV выпускает воздух наружу, замещающий воздух должен будет поступать на рабочее место; это следует планировать, чтобы избежать «голодания» системы LEV по воздуху и свести к минимуму сквозняки. Планирование замены воздуха является важным элементом системы LEV и часто упускается из виду.

Источник: Saunders, 2013 Исходный чертеж

Одним из наиболее важных и наименее понятных элементов системы LEV является вытяжка. Если вытяжка плохо спроектирована или неподходящего типа, она не сможет захватывать или удерживать загрязненный воздух; в этой ситуации остальная часть системы LEV фактически избыточна. Однако, учитывая критический характер вытяжки, слишком часто мало внимания уделяется ее конструкции, и нет ничего необычного в том, что дорогие системы LEV с подключенными вытяжками представляют собой не более чем вентилируемые коробки.

Реальность такова, что хорошая конструкция вытяжного шкафа LEV требует полного понимания процесса и характера контролируемого источника загрязнения.

Процессы, источники и свойства переносимых по воздуху загрязняющих веществ

Процессы и источники загрязняющих веществ

В этой статье «процесс» определяется как задача создания загрязнителя, т. е. резка деревянного бруска пилой; а «источник» определяется как точка генерации, т.е. точка, в которой пильный диск режет древесину. Продолжая этот пример, образующееся загрязняющее вещество будет представлять собой древесную пыль с большим диапазоном размеров частиц (в зависимости от шероховатости пильного диска, типа древесины и т. д.).

е. резка деревянного бруска пилой; а «источник» определяется как точка генерации, т.е. точка, в которой пильный диск режет древесину. Продолжая этот пример, образующееся загрязняющее вещество будет представлять собой древесную пыль с большим диапазоном размеров частиц (в зависимости от шероховатости пильного диска, типа древесины и т. д.).

То, как загрязняющее вещество выбрасывается из процесса, имеет большое значение для применения LEV. Например, при распиливании дерева ручной пилой образуется облако пыли, которое является относительно «тихим» и не сильно направленным. Однако при резке древесины с помощью циркулярной циркулярной пилы создается очень энергичная направленная струя загрязненного воздуха. Следовательно, LEV, применяемый к двум приведенным выше примерам, потребует различных конструкций колпаков и расхода вытяжного воздуха.

Свойства переносимых по воздуху загрязнителей

Загрязнители воздуха могут образовываться в виде аэрозолей, газов и паров. Аэрозоли (определяемые как жидкие или твердые частицы, взвешенные в газе – обычно в воздухе, например, пыль, дым и туман [2] ) могут образовываться в широком диапазоне размеров, но диапазоны размеров, имеющие отношение к здоровью человека, следующие: (i) вдыхаемые, которые, как следует из названия, могут вдыхаться и могут иметь аэродинамический диаметр до 100 микрон, и (ii) вдыхаемые, которые представляют собой частицы, которые могут проникать глубоко в легкие и имеют диаметр примерно до 10 микрон. Крупные частицы, как правило, более 100 микрон в диаметре, быстро оседают, часто вблизи источника загрязнения. Однако более мелкие (тонкие) частицы, например частицы, пригодные для дыхания, оседают так медленно, что вместо того, чтобы двигаться в воздухе, эти частицы не имеют независимого движения и вместо этого перемещаются вместе с воздухом, в котором они находятся во взвешенном состоянии. Поэтому они способны распространиться по всему рабочему месту, если их источник не контролируется. Дым попадает в эту категорию, так как это очень мелкие частицы (менее 1 микрона в диаметре), в то время как туман представляет собой жидкие частицы и относится к интересующим фракциям того же размера, что и твердые частицы, учитывая, что распределение по размерам жидких частиц, взвешенных в воздухе может меняться со временем из-за испарения.

Крупные частицы, как правило, более 100 микрон в диаметре, быстро оседают, часто вблизи источника загрязнения. Однако более мелкие (тонкие) частицы, например частицы, пригодные для дыхания, оседают так медленно, что вместо того, чтобы двигаться в воздухе, эти частицы не имеют независимого движения и вместо этого перемещаются вместе с воздухом, в котором они находятся во взвешенном состоянии. Поэтому они способны распространиться по всему рабочему месту, если их источник не контролируется. Дым попадает в эту категорию, так как это очень мелкие частицы (менее 1 микрона в диаметре), в то время как туман представляет собой жидкие частицы и относится к интересующим фракциям того же размера, что и твердые частицы, учитывая, что распределение по размерам жидких частиц, взвешенных в воздухе может меняться со временем из-за испарения.

Одна из основных проблем визуализации частиц в воздухе заключается в том, что при нормальных условиях освещения вдыхаемые частицы обычно невидимы невооруженным глазом. Точно так же вдыхаемые частицы видны лишь частично, и поэтому размер облака загрязняющих веществ, вероятно, будет неизвестен или, в лучшем случае, недооценен. Тем не менее, степень может быть определена по преднамеренному выбросу дыма из источника загрязнителя, что позволяет определить размер, форму и показатель скорости облака загрязняющего вещества. В качестве альтернативы можно использовать мощную лампу для обеспечения прямого рассеяния света, чтобы сделать мелкие частицы видимыми, часто называемую пылевой лампой 9.0035 [3] . Какой бы метод ни использовался для определения размера переносимого по воздуху загрязняющего облака, информация необходима для применения соответствующим образом спроектированного LEV.

Точно так же вдыхаемые частицы видны лишь частично, и поэтому размер облака загрязняющих веществ, вероятно, будет неизвестен или, в лучшем случае, недооценен. Тем не менее, степень может быть определена по преднамеренному выбросу дыма из источника загрязнителя, что позволяет определить размер, форму и показатель скорости облака загрязняющего вещества. В качестве альтернативы можно использовать мощную лампу для обеспечения прямого рассеяния света, чтобы сделать мелкие частицы видимыми, часто называемую пылевой лампой 9.0035 [3] . Какой бы метод ни использовался для определения размера переносимого по воздуху загрязняющего облака, информация необходима для применения соответствующим образом спроектированного LEV.

Газы и пары образуются при испарении летучей жидкости. Подобно частицам, газы и пары легко смешиваются с воздухом, но на молекулярном уровне и, подобно частицам, движутся вместе с воздухом, в котором находятся во взвешенном состоянии.

Когда мы рассматриваем контроль над переносимыми по воздуху загрязняющими веществами по состоянию здоровья, в любом из вышеперечисленных состояний плотность загрязняющего материала не является важным фактором, хотя это часто ошибочно принимают за него. Исследования показали, что пыль от «тяжелых» (т. е. плотных) материалов не обязательно падает на землю и что мелкие частицы даже материалов с высокой плотностью, таких как свинцовая пыль, могут оставаться во взвешенном состоянии в воздухе [4] . Для частиц (пыли) решающим фактором является размер частиц, поскольку именно он определяет, пригодны ли они для дыхания и вероятность того, что они останутся в легких при вдыхании. Для газов и паров не вес самих молекул определяет эффект загрязняющего облака. Опять же, пары растворителя смешиваются с воздухом и остаются в нем, а не «падают» на землю. Поэтому LEV низкого уровня, установленный для контроля «тяжелых паров», часто, но ошибочно, применяется для контроля воздействия и по указанным выше причинам не работает. Важно отметить, что LEV следует применять для удержания и улавливания смесей пар/воздух до того, как они смешаются с воздухом в помещении.

Исследования показали, что пыль от «тяжелых» (т. е. плотных) материалов не обязательно падает на землю и что мелкие частицы даже материалов с высокой плотностью, таких как свинцовая пыль, могут оставаться во взвешенном состоянии в воздухе [4] . Для частиц (пыли) решающим фактором является размер частиц, поскольку именно он определяет, пригодны ли они для дыхания и вероятность того, что они останутся в легких при вдыхании. Для газов и паров не вес самих молекул определяет эффект загрязняющего облака. Опять же, пары растворителя смешиваются с воздухом и остаются в нем, а не «падают» на землю. Поэтому LEV низкого уровня, установленный для контроля «тяжелых паров», часто, но ошибочно, применяется для контроля воздействия и по указанным выше причинам не работает. Важно отметить, что LEV следует применять для удержания и улавливания смесей пар/воздух до того, как они смешаются с воздухом в помещении.

К вышеуказанному необходимо добавить уточнение; если бы большие сосуды, содержащие растворители, быстро испарялись, то образовывалось бы большое количество пара, который не имел бы возможности полностью смешаться с окружающим воздухом, и в этих сценариях необходимо было бы снизить риск возгорания и взрыва.

Система классификации вытяжек

Общие сведения

Вытяжки LEV бывают разных форм и размеров, что затрудняет понимание того, как работает каждая вытяжка и почему одни вытяжки работают лучше, чем другие. Поэтому принято группировать вытяжки по основным конструктивным параметрам [4] [5] [6] . Классификация вытяжек позволяет проектировщикам, обслуживающему персоналу, испытателям и рабочим понять, как они работают и каковы ограничения. Это также помогает при любой критической оценке производительности LEV. Однако, как это обычно бывает, не все конструкции вытяжек удобно вписываются в следующую классификацию, и некоторые вытяжки работают как сочетание двух типов. Тем не менее, подавляющее большинство вытяжек относится к одному из трех следующих типов вытяжек:

- Вложение

- Похититель

- Получение

Защитный колпак

Защитный колпак – наиболее эффективная форма колпака LEV. Это связано с тем, что источник находится внутри вытяжки. Ограждающие вытяжки могут быть полными или частичными; Примером полного ограждения является перчаточный ящик, в этом случае рабочий физически отделен от источника загрязнения, и его воздействие должно быть исключено. Частичные ограждения более распространены, поскольку они обеспечивают доступ для рабочего и, следовательно, более практичны. Примером частичного ограждения является вытяжной шкаф. Вытяжные шкафы имеют регулируемую прозрачную створку, которая обеспечивает доступ внутрь вытяжного шкафа при постановке экспериментов и может быть частично закрыта, когда внутри проводятся эксперименты. Важно отметить, что створка может отделять зону дыхания рабочих от внутренней части ограждения.

Ограждающие вытяжки могут быть полными или частичными; Примером полного ограждения является перчаточный ящик, в этом случае рабочий физически отделен от источника загрязнения, и его воздействие должно быть исключено. Частичные ограждения более распространены, поскольку они обеспечивают доступ для рабочего и, следовательно, более практичны. Примером частичного ограждения является вытяжной шкаф. Вытяжные шкафы имеют регулируемую прозрачную створку, которая обеспечивает доступ внутрь вытяжного шкафа при постановке экспериментов и может быть частично закрыта, когда внутри проводятся эксперименты. Важно отметить, что створка может отделять зону дыхания рабочих от внутренней части ограждения.

Как правило, эффективность ограждающих колпаков увеличивается по мере уменьшения площади отверстий, кроме того, уменьшение площади отверстий часто снижает требования к объемному расходу и, следовательно, эксплуатационные расходы. По своей конструкции ограждающие вытяжки более устойчивы к сквознякам и менее уязвимы к неправильным методам работы. Частичный корпус показан на рис. 2.

Частичный корпус показан на рис. 2.

Источник: Saunders, 2013 Исходный чертеж

Captor hood

Captor hood (также известные как «внешние» или «захватывающие» капюшоны), вероятно, являются наиболее распространенным типом капюшонов, которые можно найти на рабочем месте, но они в равной степени используются неправильно и неправильно понимаются. Во всех вытяжных шкафах источник загрязняющих веществ размещается за пределами вытяжного шкафа, и поэтому вытяжной шкаф должен создавать достаточный поток воздуха непосредственно вокруг источника загрязнения, чтобы втянуть его в вытяжной колпак. Эта зона может называться зоной улавливания или оболочкой. На рис. 3 показана иллюстрация вытяжного колпака, включая зону захвата. Примером улавливающего колпака, используемого в промышленности, является передвижной колпак, часто применяемый для удаления аэрозольных сварочных дымов]]. Другим примером являются вытяжки меньшего размера, используемые для контроля паров припоя. Иногда защитные колпаки интегрируются в ручные инструменты, например, в сварочные горелки и паяльники. В обоих этих примерах кожух небольшой и расположен на фиксированном расстоянии от источника (сварочной дуги и наконечника паяльника), поэтому его не нужно позиционировать каждый раз при перемещении ручного инструмента.

Другим примером являются вытяжки меньшего размера, используемые для контроля паров припоя. Иногда защитные колпаки интегрируются в ручные инструменты, например, в сварочные горелки и паяльники. В обоих этих примерах кожух небольшой и расположен на фиксированном расстоянии от источника (сварочной дуги и наконечника паяльника), поэтому его не нужно позиционировать каждый раз при перемещении ручного инструмента.

Источник: Взято из Burton, 1999, p. 67 [5]

Ахиллесова пята капюшона похитителя — ограниченный размер и досягаемость зоны захвата. Внутри зоны улавливания переносимые по воздуху загрязняющие вещества будут улавливаться и удаляться колпаком. Вне этой зоны эффективность захвата быстро падает до нуля. Размер зоны захвата зависит от ряда параметров и уменьшается по мере того, как:

- источник становится более энергичным;

- падает расход системы LEV;

- увеличение тревожных сквозняков;

- размер капюшона уменьшается.

Из приведенного выше видно, что размер захвата зависит от процесса. По этим причинам вытяжные колпаки не подходят для источников энергии или там, где на рабочем месте есть сильные сквозняки, которые невозможно подавить.

Капоты Captor бывают двух типов: стационарные и подвижные. При фиксированном кожухе заготовка подводится к кожуху, при подвижном кожухе кожух позиционируется оператором в желаемом месте. Подвижные вытяжные колпаки — популярная конструкция, широко распространенная в промышленности. Во многом это связано с тем, что относительно легко модернизировать процесс с помощью подвижного колпака, однако они часто располагаются там, где позволяет пространство, ближе к процессу, а не в правильном положении для эффективного улавливания загрязняющих веществ. Если работник хочет свести к минимуму свое воздействие, очень важно, чтобы он понимал ограниченное расстояние, на котором вытяжка может быть размещена от источника.

Приемный кожух

Как и в случае с улавливающими кожухами, источник загрязнения расположен снаружи кожуха. Однако вместо того, чтобы улавливать загрязнитель, экстракция зависит от того, что загрязнитель перемещается в колпак либо за счет энергии процесса, либо за счет эффекта плавучести. Классическим примером приемного колпака является навесной колпак над горячим процессом (см. рис. 4). Поднимающийся шлейф воздуха перехватывается колпаком, который затем должен опорожняться так же быстро, как и наполняется. Это последнее требование является одной из основных причин отказа приемных колпаков; часто скорость вытяжного потока меньше, чем скорость поступления загрязненного воздуха в вытяжку, что приводит к утечкам по периметру вытяжки.

Однако вместо того, чтобы улавливать загрязнитель, экстракция зависит от того, что загрязнитель перемещается в колпак либо за счет энергии процесса, либо за счет эффекта плавучести. Классическим примером приемного колпака является навесной колпак над горячим процессом (см. рис. 4). Поднимающийся шлейф воздуха перехватывается колпаком, который затем должен опорожняться так же быстро, как и наполняется. Это последнее требование является одной из основных причин отказа приемных колпаков; часто скорость вытяжного потока меньше, чем скорость поступления загрязненного воздуха в вытяжку, что приводит к утечкам по периметру вытяжки.

Источник: Saunders, 2013 Исходный чертеж возможный;

Следует помнить, что приемные колпаки следует применять только тогда, когда источник загрязнения имеет направленный поток (созданный либо энергией процесса, либо плавучестью) и шлейф не проходит через зону дыхания рабочих.

Другие ключевые элементы системы LEV

Исходная информация

В этой статье основное внимание уделяется конструкции вытяжки LEV и тому, как работают различные типы вытяжек. Эта информация важна не только потому, что она важна для проектировщика LEV, но и для компании, приобретающей систему LEV, и для работника, использующего ее. Это связано с тем, что капот является компонентом системы LEV, с которым они обычно взаимодействуют изо дня в день. Тем не менее, есть и другие ключевые элементы системы LEV, как показано на рис. 1, которые имеют решающее значение для обеспечения удаления загрязненного воздуха из вытяжки для очистки и сброса.

Воздухоочиститель

Выбор воздухоочистителя зависит от ряда параметров, а именно:

- химическое вещество, которое необходимо отделить от воздушного потока;

- для насыщенного аэрозолями воздуха, его распределение по размерам;

- необходимая степень разделения (например, это может быть предписано экологическими нормами).

Существует широкий ассортимент воздухоочистителей, и очень важно, чтобы работодатель проконсультировался с компетентным разработчиком LEV. Адекватное регулярное техническое обслуживание и очистка воздухоочистителя также имеют решающее значение для хорошего функционирования LEV.

Вентилятор

В системе LEV в качестве движителя почти наверняка будет вентилятор. Как и в случае с воздухоочистителями, конструкция вентиляторов различается, и их выбор зависит от количества перемещаемого воздуха и, что важно, от давления в системе. Как и в случае с воздухоочистителями, крайне важно, чтобы работодатель советовался с разработчиком LEV или производителем вентиляторов.

Воздуховод

Воздуховод соединяет различные элементы системы LEV, соединяя вытяжки, воздухоочистители и фильтры, воздухораспределители, а также вентиляцию с точкой выпуска. Конструкция системы воздуховодов может существенно повлиять на эффективность LEV. Конструкция воздуховода (материал, диаметр и т. д.) будет зависеть от характера удаляемого загрязнения (например, для абразивной пыли потребуется более прочный воздуховод, чем для неабразивного материала). Опять же, разумный совет необходим для обеспечения эффективной и действенной системы LEV [4] .

д.) будет зависеть от характера удаляемого загрязнения (например, для абразивной пыли потребуется более прочный воздуховод, чем для неабразивного материала). Опять же, разумный совет необходим для обеспечения эффективной и действенной системы LEV [4] .

Достижение эффективного и надежного управления LEV

Спецификация системы LEV

При покупке системы LEV рекомендуется сначала подготовить спецификацию LEV [7] . Это не обязательно и не должно детализировать технические характеристики системы, например. объемный расход, скорость воздуха и давление в системе, так как это задача проектировщика LEV. Скорее, в нем должно быть указано, что требуется от системы LEV, например, какое снижение уровней воздействия ожидается, и, следовательно, она должна включать информацию о загрязняющем веществе, которое вы хотите контролировать (в отношении поставляемых веществ см. паспорт безопасности материала производителя) и степени требуется контроль.

Рекомендуется запрашивать «руководство пользователя», которое включает информацию о том, как управлять LEV, проверять и обслуживать его. В руководство пользователя также должны быть включены данные испытаний при вводе в эксплуатацию (см. раздел 6.2). Кроме того, необходимо провести обучение рабочих тому, как правильно использовать систему LEV, так как без этого может произойти непреднамеренное неправильное использование работниками, что приведет к неэффективному контролю загрязнения.

В руководство пользователя также должны быть включены данные испытаний при вводе в эксплуатацию (см. раздел 6.2). Кроме того, необходимо провести обучение рабочих тому, как правильно использовать систему LEV, так как без этого может произойти непреднамеренное неправильное использование работниками, что приведет к неэффективному контролю загрязнения.

В зависимости от сложности и характера процесса работодателю может потребоваться помощь в разработке спецификации. Тем не менее, этот этап закупки LEV стоит завершить, поскольку исправление ошибок на этапе спецификации будет дорогостоящим.

Ввод в эксплуатацию LEV

После установки системы LEV ее необходимо ввести в эксплуатацию, чтобы продемонстрировать ее соответствие проектным спецификациям. Для этого установщику/наладчику потребуется выполнить ряд измерений, количество и тип которых будут зависеть от конструкции вытяжки(ей) и сложности системы LEV. Типичные измерения вентиляции будут включать объемный расход воздуха, измерения скорости на лицевой стороне колпаков и, возможно, внутри воздуховодов LEV, измерения статического давления в различных точках по всей системе. Хотя эти данные имеют решающее значение, не менее важна информация, которая демонстрирует, что система успешно улавливает или удерживает переносимые по воздуху загрязняющие вещества и, следовательно, достигает своей цели защиты здоровья рабочих.

Хотя эти данные имеют решающее значение, не менее важна информация, которая демонстрирует, что система успешно улавливает или удерживает переносимые по воздуху загрязняющие вещества и, следовательно, достигает своей цели защиты здоровья рабочих.

Если LEV разработан в соответствии с принятыми стандартами, то этот шаг относительно прост и фактически может зависеть от вышеупомянутых измерений расхода воздуха. Однако обычно это не так, и потребуются некоторые дополнительные тесты, которые будут носить качественный и/или количественный характер. Какие тесты будут выполняться, будет зависеть от системы и токсичности контролируемого загрязняющего вещества. Как правило, качественные тесты включают тесты дыма (с использованием дымовых труб или, если требуется большее количество дыма, дымовой машины), проводимые при работающем процессе, чтобы визуализировать поток воздуха и убедиться, что система LEV адекватно удаляет дым, предотвращая его проникновение. зона дыхания рабочих. Дым также поможет определить:

- размер загрязняющего облака;

- , что сдерживание достигается за счет ограждающего колпака;

- размер зоны захвата каптора;

- любые мешающие сквозняки на рабочем месте.

Если в процессе выделяются частицы, для достижения аналогичных результатов можно использовать пылевую лампу [2],ref name=»Vincent»»>. Этот метод не требует суррогата для визуализации движения воздуха.

Кроме воздушного потока количественные тесты могут включать личный отбор проб, чтобы продемонстрировать, что воздействие на работника находится под контролем.Испытания на защитную оболочку также могут проводиться с использованием индикаторных газов, например, проверка на защитную оболочку вытяжных шкафов [8] или шкафы микробиологической безопасности [9] [9] .

После того, как был продемонстрирован хороший контроль, данные измерений вентиляции должны быть включены в руководство пользователя: эти данные становятся эталоном, с которым сравниваются будущие измерения, чтобы обеспечить достижение контроля; при условии, что рабочий процесс не изменится.

Проверка и техническое обслуживание

Если системы LEV не проверяются и не обслуживаются, они неизбежно выйдут из строя; это просто вопрос когда, а не если. В руководстве пользователя должно быть указано, какие проверки следует выполнять и когда. В нем также должно быть указано, какое техническое обслуживание требуется, и его периодичность. Обученный сотрудник может выполнить все вышеперечисленное.

В руководстве пользователя должно быть указано, какие проверки следует выполнять и когда. В нем также должно быть указано, какое техническое обслуживание требуется, и его периодичность. Обученный сотрудник может выполнить все вышеперечисленное.

Периодические испытания

Периодически системы LEV следует проверять, чтобы убедиться, что они по-прежнему соответствуют техническим характеристикам вентиляции, установленным во время ввода в эксплуатацию и подробно описанным в руководстве пользователя. Обычно нет необходимости повторять все пуско-наладочные испытания, достаточно испытаний, которые устанавливают, что системы по-прежнему работают так, как ожидалось, например, измерение объемного расхода, скорости потока и измерения статического давления, а также оценка того, что система LEV находится в рабочем состоянии. все еще улавливая/удерживая загрязняющее вещество и, таким образом, защищая здоровье рабочего. Это может быть выполнено компетентным работодателем/сотрудником, но также может быть поручено независимой компании.

Резюме

Слишком часто LEV не может защитить рабочих. Однако хорошо спроектированные, введенные в эксплуатацию и обслуживаемые системы могут предотвратить заражение рабочих рядом респираторных заболеваний. Но следует помнить, что должна соблюдаться иерархия контрольных мероприятий и, кроме того, никакое отдельно взятое техническое управление не обеспечит надежного и успешного контроля; контроль – это всегда смесь оборудования и, что немаловажно, рабочих процедур.

Каталожные номера

[1] EC – Европейская комиссия, Директива Совета 98/24/EC от 7 апреля 1998 г. о защите здоровья и безопасности работников от рисков, связанных с химическими веществами на рабочем месте (четырнадцатая индивидуальная Директива по смыслу статьи 16 (1) Директивы 89/391/ЕЕС), OJ L 131/11, 5.5., 1998 г. Доступно по адресу: http://eur-lex.europa.eu/LexUriServ/LexUriServ.do?uri=OJ:L: 1998:131:0011:0023:EN:PDF

[2] Винсент, Дж. Х., «Наука об аэрозолях для специалистов по промышленной гигиене», 2005.

[3] HSE – Управление по охране труда и технике безопасности, «Методы определения содержания опасных веществ», Пылевая лампа, (MDHS 82), HSE Books, 1997. Доступно на: http://www.hse.gov. http://www.hse.gov.uk/pUbns/pricing /hsg258.pdf

[5] Burton, D. J., «Hemeon’s Plant and Process Ventilation», 3-е изд., 1999.

[6] ACGIH, «Промышленная вентиляция: Руководство по рекомендуемой практике проектирования». , 27-е изд., 2013 г. Доступно в (магазине продуктов): https://www.acgih.org/ventilation/

[7] Руководство по охране труда и технике безопасности, «Очистка воздуха: простое руководство по покупке и использованию местной вытяжной вентиляции (LEV)», INDG 408, HSE Books 2011., http://www.hse.gov. uk/pubns/indg408.pdf

[8] BS EN 14175-3: 2003, «Вытяжные шкафы – Часть 3: Методы типовых испытаний», Британский институт стандартов

[9] BS EN 12469:2000, « «Биотехнология. Критерии эффективности боксов микробиологической безопасности». Британский институт стандартов

Дополнительная литература

Бертон, Д. Дж., Сопутствующее учебное пособие по промышленной вентиляции: Руководство по рекомендуемой практике проектирования , (27-е изд.), ACGIH, 2010. York, 2001.

Дж., Сопутствующее учебное пособие по промышленной вентиляции: Руководство по рекомендуемой практике проектирования , (27-е изд.), ACGIH, 2010. York, 2001.

Местная вытяжная вентиляция

Вентиляция

Вытяжка

Технический контроль

Производство пищевых продуктов

Производство напитков

Производство древесины и изделий из дерева и пробки, кроме мебели; производство изделий из соломки и материалов для плетения

Производство химикатов и химических продуктов

Производство готовых металлических изделий, кроме машин и оборудования

Управление рисками опасных веществ

Автор

Джон Сондерс

Лаборатория охраны здоровья и безопасности

Участник

Ричард Гравелинг

Ричард Гравелинг

Статьи по теме

Поиск и устранение неисправностей промышленной вентиляции

Поиск и устранение неисправностей

Промышленная вентиляция

Простые инструменты для поиска проблем в системах LEV

Д. Д. ДЖЕФФ БЕРТОН

Д. ДЖЕФФ БЕРТОН

Термины и единицы, используемые в этой статье

Дюйм вод. с помощью водяного манометра, где «wg » означает «водомер». Сегодня большинство измерений проводится с использованием механических или электронных устройств, но в США единицы измерения давления по-прежнему используются в «дюймах водяного столба».

SPh:

Статическое давление в вытяжке, дюйм водяного столба — статическое давление в воздуховоде примерно на 4-6 диаметрах воздуховода ниже по потоку от колпака на прямом участке воздуховода.FTP:

Полное давление вентилятора, дюйм водяного столба — статическое давление, создаваемое вентилятором для перемещения воздуха и преодоления потерь.Q:

Расход воздуха в кубических футах в минуту.LEV:

Местная вытяжная вентиляция. Предположим, вы работаете IH в слесарной мастерской. В соответствии с ANSI Z9.2-2012,«Основы проектирования и эксплуатации местных систем вытяжной вентиляции»

вас попросили установить мониторинг воздушного потока в режиме реального времени системы LEV, используемой для контроля выбросов и воздействия на стол для ручного шлифования, как показано на рис. 1. Как бы вы это сделали?

Читатели, которые находят промышленную вентиляцию (IV) пугающей, должны знать эту истину: хотя IV является техническим и подробным, он не выходит за рамки возможностей любого промышленного гигиениста. (См. врезку «Восемь вещей, которые нужно знать о промышленной вентиляции» в конце этой статьи, чтобы узнать еще несколько истин о IV.) Как я покажу, установка «отводов» для измерения статического давления (SP) позволит вам диагностировать и устранять проблемы в системе LEV. Для удобства определения терминов и единиц, используемых в этой статье, приведены на боковой панели выше. Хотя детали этого сценария описывают мониторинг одной простой системы LEV, подход можно адаптировать к любой системе LEV.

1. Как бы вы это сделали?

Читатели, которые находят промышленную вентиляцию (IV) пугающей, должны знать эту истину: хотя IV является техническим и подробным, он не выходит за рамки возможностей любого промышленного гигиениста. (См. врезку «Восемь вещей, которые нужно знать о промышленной вентиляции» в конце этой статьи, чтобы узнать еще несколько истин о IV.) Как я покажу, установка «отводов» для измерения статического давления (SP) позволит вам диагностировать и устранять проблемы в системе LEV. Для удобства определения терминов и единиц, используемых в этой статье, приведены на боковой панели выше. Хотя детали этого сценария описывают мониторинг одной простой системы LEV, подход можно адаптировать к любой системе LEV.ХАРАКТЕРИСТИКИ СИСТЕМЫ

Ваша первая задача — получить чертежи и спецификации системы LEV и изучить ее компоновку, которая показана на рисунке 2 (колпак внизу слева). Воздуховод подает загрязненный воздух через запорную заслонку (или заслонку, используемую во время технического обслуживания для остановки потока воздуха через вытяжку), в воздухоочиститель и из воздухоочистителя, а затем через гибкую муфту воздуховода в вентилятор. Стопка того же диаметра, что и воздуховод, выбрасывает воздух в атмосферу.

Первоначальная конструкция и эксплуатационные критерии показывают, что требуемый расход воздуха (Q = 1200 куб. футов в минуту) создается в вытяжном шкафу, когда статическое давление (SP) устанавливается в воздуховоде следующим образом (обратите внимание, что это абсолютные значения):

Стопка того же диаметра, что и воздуховод, выбрасывает воздух в атмосферу.

Первоначальная конструкция и эксплуатационные критерии показывают, что требуемый расход воздуха (Q = 1200 куб. футов в минуту) создается в вытяжном шкафу, когда статическое давление (SP) устанавливается в воздуховоде следующим образом (обратите внимание, что это абсолютные значения):- Точка 1: SP = 1,25″ вод. ст. (у капота с полностью открытой запорной заслонкой)

- Точка 2: SP = 1,45″ вод. ст. (у входа в воздухоочиститель)

- Точка 3 : SP = 2,45″ вод. ст. (сразу после выхода из воздухоочистителя)

- Точка 4: SP = 2,65″ вод. ст. (рядом с входом в вентилятор)

- от вентилятора и входа в вытяжную трубу)

) Вы просите мастера проверять и записывать каждое значение измерения SP каждый день. Если какое-либо значение изменится более чем на 5 процентов, бригадир должен связаться с IH в штаб-квартире корпорации.

) Вы просите мастера проверять и записывать каждое значение измерения SP каждый день. Если какое-либо значение изменится более чем на 5 процентов, бригадир должен связаться с IH в штаб-квартире корпорации. Рис. 1.

Местный вытяжной кожух ручного шлифовального стола.Рис. 2.

Схема системы LEV с кожухом внизу слева. ЧТО ДЕЛАЮТ КРАНЫ Кран в точке 1 измеряет SPh, статическое давление в колпаке. Это величина статического давления, необходимая для перемещения определенного объемного расхода воздуха (Q) через вытяжку, преодоления любых потерь и ускорения воздуха до скорости в воздуховоде. SPh связан с Q посредством квадратичной зависимости. В таблице 1 показано приблизительное соотношение изменения es в Q для процентного изменения SPh. (Для изменений на 40 и 50 процентов первая цифра Q относится к уменьшению SPh, а вторая цифра относится к увеличению SPh.) Изучив спецификации, вы знаете, что первоначальный объемный расход воздуха (Q1) составляет 1200 кубических футов в минуту при исходном статическом давлении вытяжки (SPh2) 1,25 дюйма водяного столба. Если SPh уменьшается из-за какой-либо неисправности в системе LEV до (например) 0,88 дюйма водяного столба или примерно на 30 процентов, используя Таблицу 1, вы будете знать, что новый Q2 уменьшен примерно на 15 процентов до 1000 кубических футов в минуту (округлено для правил значащих цифр). ).

Если SPh уменьшается из-за какой-либо неисправности в системе LEV до (например) 0,88 дюйма водяного столба или примерно на 30 процентов, используя Таблицу 1, вы будете знать, что новый Q2 уменьшен примерно на 15 процентов до 1000 кубических футов в минуту (округлено для правил значащих цифр). ).Таблица 1.

Изменение добротности в результате процентного изменения SPh в колпакеТаблица 2.

Типичные изменения статического давления для каждой из восьми потенциальных проблем в режиме реального времени, существует ли требуемый расход на вытяжке, что является вашей основной задачей как IH. Остальные краны позволяют определить потенциальные причины изменения расхода на вытяжке. (Помните, IH должны бытьсредство поиска причины проблемы

, а такжедетекторы проблем

.) Если какое-либо из измерений в точках 2–5 изменится более чем на пять процентов, скорость потока воздуха в вытяжке, вероятно, изменится. Ниже приведены краткие объяснения значимости изменений давления в этих точках (обратите внимание, что изменения статического давления < 5 процентов в любой точке системы являются обычным явлением и обычно могут игнорироваться):ТИПИЧНЫЕ ПРОБЛЕМЫ

Любая из нескольких распространенных проблем может повлиять на работу системы LEV на ручном шлифовальном столе. В приведенных ниже описаниях обсуждаются типичные изменения статического давления в точках с 1 по 5 в ответ на конкретные проблемы.

В приведенных ниже описаниях обсуждаются типичные изменения статического давления в точках с 1 по 5 в ответ на конкретные проблемы.Проблема A: поток воздуха частично заблокирован между точками 1 и 2.

В слесарном цехе засорение может быть вызвано частично закрытой заслонкой, помятым воздуховодом или осевшими материалами в воздуховоде. Вместо создания нужного воздушного потока на вытяжке статическое давление используется для преодоления дополнительных потерь на этом участке воздуховода.Проблема B: отверстие в воздуховоде или гибкое соединение между точками 3 и 4.

Статическое давление не достигает колпака, что приводит к снижению скорости потока в воздуховоде перед отверстием.Проблема C: снижение скорости вращения вентилятора.

Распространенными причинами снижения скорости вращения вентилятора являются проскальзывание ремней шкивов, когда новые ремни растягиваются после установки, а также плохое техническое обслуживание, из-за которого шкивы сближаются. Более низкая скорость вращения вентилятора приводит к меньшему статическому давлению и меньшему расходу воздуха на вытяжку.

Более низкая скорость вращения вентилятора приводит к меньшему статическому давлению и меньшему расходу воздуха на вытяжку.Проблема D: забит или засорен воздушный фильтр.

Перегруженные фильтры увеличивают потери статического давления и снижают скорость воздушного потока.Проблема E: засор в выхлопной трубе.

Засорение может быть вызвано вмятиной, снегом в штабеле или птичьим гнездом в дождевике.Проблема F: повышенная скорость вентилятора.

Это приводит к более высокому статическому давлению, доступному для системы, и, следовательно, к более высокому давлению во всем объеме и более высокому объемному расходу в колпаке. (В некоторых случаях более высокие скорости потока могут отрицательно сказаться на характеристиках улавливания и сдерживания выбросов в колпаке. Они также могут увеличить эксплуатационные расходы двигателя, которые зависят от скорости потока через отношение третьей степени.)Проблема G: разница в показаниях манометра.

Поскольку незначительные изменения давления повлияют на показания манометра во всех пяти точках, изменение только в одной точке (особенно в точке 1) предполагает, что манометр неисправен (проблема, требующая осмотра и обслуживания), или что данные были неверными. записано.

записано.Проблема H: закупорка воздуховода между точками 3 и 4.

Возможные причины закупорки включают осевший материал в воздуховоде, вмятину в воздуховоде или втягивание гибкого воздуховода в жесткий воздуховод. Засоры увеличивают потери статического давления в этой точке. Таблица 2 представляет собой визуальное руководство по тому, как каждая из этих проблем влияет на различные статические давления. Эта таблица будет у вас под рукой, чтобы помочь вам устранить неполадки в системе LEV, если значение SP значительно изменится.СЦЕНАРИЙ

Примерно через шесть недель после установки кранов вы получаете сообщение от мастера цеха: значения SP изменились. Таблица 3 представляет собой сравнение исходных статических давлений с новыми значениями.Таблица 3.

Сравнение значений SP Таблица 4 поможет вам увидеть, что изменения совпадают с изменениями проблемы А, засорения между точками 1 и 2. Вы пишете мастеру и просите его проверить заслонку и воздуховод между вытяжкой и воздухоочистителем на наличие неправильно отрегулированной заслонки, установленной материалы, вмятины или другие засоры в воздуховоде. Через двадцать минут бригадир отвечает, что новый рабочий частично закрыл заслонку, чтобы «уменьшить шум». При повторном открытии заслонки все значения вернулись к норме.

Поздравляем: вы быстро решили проблему и защитили здоровье сотрудников, даже не выходя из офиса, хотя теперь вам может потребоваться исследовать возможную проблему с шумом.

Через двадцать минут бригадир отвечает, что новый рабочий частично закрыл заслонку, чтобы «уменьшить шум». При повторном открытии заслонки все значения вернулись к норме.

Поздравляем: вы быстро решили проблему и защитили здоровье сотрудников, даже не выходя из офиса, хотя теперь вам может потребоваться исследовать возможную проблему с шумом.D. JEFF BURTON

— инженер IH с большим опытом работы в области вентиляции, используемой для контроля выбросов и воздействия. Он является автором многих книг, курсов дистанционного обучения и обучения на местах и в настоящее время является председателем подкомитетов ANSI Z9.2 и Z9.10. Его полную биографию можно найтионлайн

. С ним можно связаться по телефону .Восемь вещей, которые нужно знать о промышленной вентиляции (IV)

1.

«Промышленная» в IV имеет то же значение, что и «промышленная» в IH, и охватывает управление вентиляцией всех помещений сотрудников. 2.

3.

IV не ракетостроение. Она техническая и богатая деталями, но ее основы может — и должен — изучить каждый IH.4.

Каждая жалоба/проблема/проблема, связанная с химическим воздействием, связана с IV либо как часть причины, либо как часть решения.5.

IV состоит из двух основных частей: местной вытяжной вентиляции (LEV) и приточно-вытяжной вентиляции (DV).6.

Только свежий, чистый «наружный воздух» (ОВ) обеспечивает растворение загрязняющих веществ в воздухе. Необработанный возвратный (рециркуляционный) воздух (ОВ) не обеспечивает разреженную вентиляцию. (Это может улучшить смешивание воздуха.)7.

Традиция IH и различные кодексы и стандарты IH требуют использования «инженерных средств контроля», таких как IV, до основного использования административных и средств индивидуальной защиты.