Установка чугунных радиаторов отопления | ООО ПКФ Энергоцентр

- Главная>

- Статьи>

- Монтаж чугунных батарей

Отопительные приборы из чугуна имеют ряд преимуществ, благодаря которым они до сих пор остаются востребованными на рынке. Чугунные батареи надежны, долговечны и практичны. Кроме того, они устойчивы к коррозии и имеют высокую теплоотдачу, что немаловажно для обустройства домашнего отопления.

Чугунные радиаторы отопления

Радиаторы из чугуна обычно состоят из нескольких литых полых внутри секций, которые стягиваются друг с другом с помощью термостойких прокладок и герметизации. Встречаются одно-, двух- и трёхканальные радиаторы. Каналом называют специальную полость внутри секции радиатора, по которой движется теплоноситель.

Каналом называют специальную полость внутри секции радиатора, по которой движется теплоноситель.

Также чугунные батареи имеют различную высоту. При этом, если в ширину регулировать батарею можно установкой или демонтажем секций, то высота является заводской величиной. Так, минимальная высота радиатора равняется 350 мм, а максимальная обычно ограничена 1500 мм.

Как выбрать чугунную батарею

При выборе радиатора одним из важных факторов, на который следует ориентироваться, являются климатические особенности местности. Например, для холодных регионов потребуется отопительный прибор с высокой теплоотдачей, в то время как на юге большую эффективность покажут низкие батареи с минимальным количеством секций.

Подготовка и монтаж радиаторов

Прежде чем начать работы по установке радиаторов, необходимо перекрыть отопление и слить из системы воду (теплоноситель). Поверхность, к которой будут крепиться батареи, должна быть очищена.

Перед монтажом батарею из чугуна нужно разобрать, работая двумя радиаторными ключами, которые вставляются в ниппельные отверстия. Верхний и нижний ниппель откручиваются вместе и попеременно.

Как произвести разбор радиатора

- Снимите первую секцию, а затем все остальные;

- Соберите радиатор в обратной последовательности, установив необходимое количество секций;

- Проверьте радиатор на предмет течи (опрессуйте его). При необходимости отрегулируйте ниппели, чтобы устранить течь.

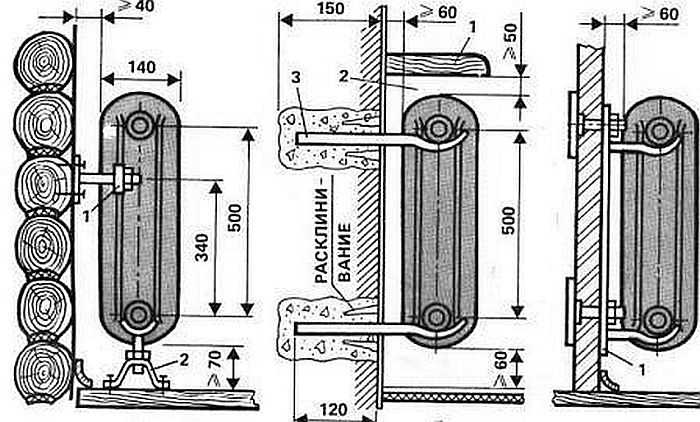

Существуют определенные правила, которые необходимо знать и соблюдать при установке радиатора отопления в помещении. Если батарея устанавливается под окном, то начните с определения центра оконного проёма. Затем от полученной точки отмерьте расстояние слева и справа для крепежа радиатора.

Рекомендуется устанавливать батарею на расстоянии 8-14 см от пола, чтобы избежать зон холода и сделать процесс сборки радиатора проще.

Расстояние между подоконником и батареей должно составлять 10-12 см. Таким образом обеспечивается циркуляция воздуха.

Зазор между стеной и батареей оставьте в 3-5 см.

На стене радиатор должен располагаться горизонтально с минимальным уклоном в сторону, с таким расположением внутри не будут образовываться воздушные пробки.

×Вы можете уточнить свой заказ или задать вопрос

Я принимаю условия пользовательского соглашения

Оставить заявку Продолжить выбор

Специфика сборки и установки чугунного радиатора

Особая специфика сборки и установки чугунного радиатора требует привлечения к работе профессиональных сантехников. Ошибки при монтаже отопительных приборов приводят к нарушению работы системы, а проводить ремонт в разгар сезона непросто. Рассмотрим подробнее процесс сборки и крепления, а также подключения отопительных приборов.

Ошибки при монтаже отопительных приборов приводят к нарушению работы системы, а проводить ремонт в разгар сезона непросто. Рассмотрим подробнее процесс сборки и крепления, а также подключения отопительных приборов.

Сборка чугунных радиаторов отопления

Батареи из чугуна имеют большой вес и громоздкую конструкцию, поэтому для сборки секций желательно привлекать помощников. Перед заменой радиаторов из стояков сливается вода, старые приборы и крепления демонтируются. После этого необходимо правильно соединить между собой новые секции с помощью радиаторных ключей. Обозначим основные этапы:

- Группировка секций. Они размещаются на верстаке, после чего в отверстия вворачиваются ниппели с прокладками.

- Закручивание секций. Ниппели поочередно закручиваются при помощи радиаторного ключа, эту работу удобнее выполнять вместе с помощником. Чтобы ниппели проще закручивались, их рекомендуется предварительно смазать олифой. Ключи вращаются по направлению, противоположному резьбе, на это нужно обратить особое внимание.

- Гидравлические испытания собранного радиатора. Его проверяют под давлением, чтобы в дальнейшем избежать подтекания стыков. При обнаружении протечек требуется заменить герметизирующие прокладки и заново завернуть ниппели.

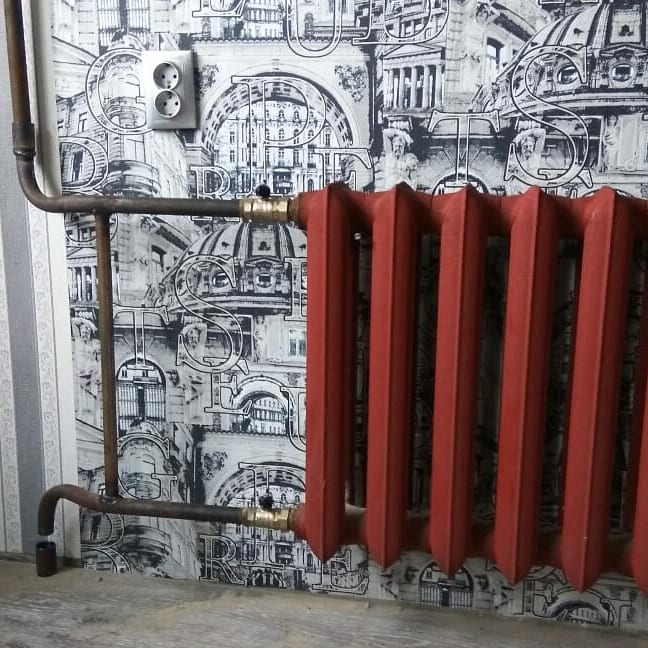

Окрашивание

После гидравлических испытаний на отопительный прибор наносят антикоррозийное покрытие. Два красочных слоя должны выдерживать температуру до 80 градусов, краска не должна размягчаться от нагрева и выделять токсичные вещества. Оптимальным решением для окрашивания чугунной батареи станет алкидная эмаль или акриловые краски. После высыхания они не дают неприятного запаха и не трескаются. Покрытие надолго останется ровным и не потеряет первоначальный цвет.

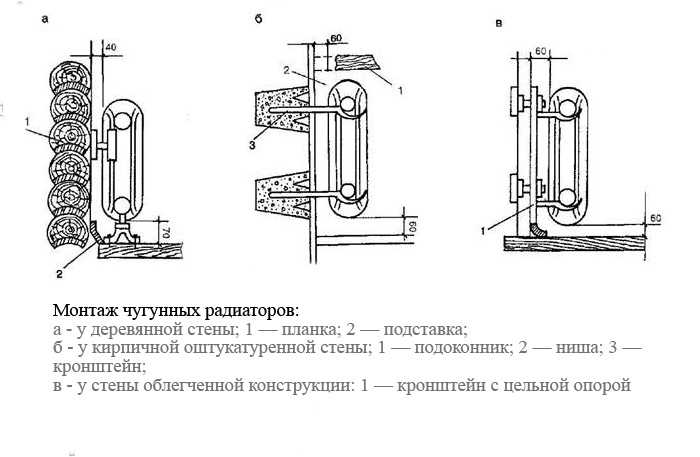

Монтаж кронштейнов для чугунного радиатора

Следующим этапом станет установка металлических кронштейнов на стену.

Для батареи важно правильно выбрать место размещения: она устанавливается на высоте не меньше 6 см от пола и на 10–15 сантиментов ниже подоконника. Трубы должны быть расположены с уклоном по направлению движения теплоносителя.

Для батареи важно правильно выбрать место размещения: она устанавливается на высоте не меньше 6 см от пола и на 10–15 сантиментов ниже подоконника. Трубы должны быть расположены с уклоном по направлению движения теплоносителя.Количество кронштейнов зависит от площади прибора: на 1 кв. метр площади ставится один кронштейн. В стене электродрелью или перфоратором просверливаются отверстия, после чего крепления устанавливаются с помощью дюбелей.

Установка батареи из чугуна

Батарея помещается на крепления, после этого при помощи резьбовых сгонов она подключается к стояку. Стыки должны быть загерметизированы: лучшим материалом для герметизации считается льняной уплотнитель. Более надежным вариантом станет сварное соединение, так как сварка стыков гарантирует им полную герметичность. После монтажа проводится опрессовка новых элементов отопительной системы, после чего они готовы к эксплуатации.

Так же мы предоставляем следующие услуги:замена батарей отопления

замена батарей отопления в квартире

цена замены радиатора в квартире

замена радиаторов отопления

установка батарей отопления

установка радиаторов отопления

Анализ стоимости аккумуляторной батареи электромобиля

Первоначально это было опубликовано на Elements. Подпишитесь на бесплатный список рассылки, чтобы каждую неделю получать красивые визуализации мегатенденций в области природных ресурсов по электронной почте.

Подпишитесь на бесплатный список рассылки, чтобы каждую неделю получать красивые визуализации мегатенденций в области природных ресурсов по электронной почте.

Поскольку цены на аккумуляторы для электромобилей (EV) продолжают падать, глобальное предложение электромобилей и спрос на их аккумуляторы растут.

С 2010 года средняя цена литий-ионного (Li-ion) аккумулятора электромобиля упала с 1200 долларов за киловатт-час (кВтч) до всего 132 долларов за киловатт-час в 2021 году9.0005

Внутри каждого аккумуляторного блока электромобиля находится несколько взаимосвязанных модулей, состоящих из десятков или сотен перезаряжаемых литий-ионных элементов. В совокупности эти элементы составляют примерно 77% от общей стоимости средней аккумуляторной батареи, или около 101 долл./кВтч.

Итак, что влияет на стоимость этих отдельных аккумуляторных элементов?

Стоимость элемента батареи

По данным BloombergNEF, стоимость катода каждого элемента в сумме составляет более половины от общей стоимости ячейки./https%3A%2F%2Fs3.eu-central-1.amazonaws.com%2Fmedia.my.ua%2Ffeed%2F433%2F0986cc17375353675f7f5c1ce2ae3c4b.jpg)

| Компонент элемента аккумуляторной батареи EV | % от стоимости элемента |

|---|---|

| Катод | 51% |

| Производство и амортизация | 24% |

| Анод | 12% |

| Сепаратор | 7% |

| Электролит | 4% |

| Корпус и другие материалы | 3% |

Сумма процентов может не равняться 100% из-за округления.

Почему катоды такие дорогие?

Катод — это положительно заряженный электрод батареи. Когда аккумулятор разряжается, и электроны, и положительно заряженные молекулы (одноименные ионы лития) перетекают от анода к катоду, который сохраняет их до тех пор, пока аккумулятор снова не зарядится.

Это означает, что катоды эффективно определяют производительность, запас хода и тепловую безопасность батареи и, следовательно, самого электромобиля, что делает их одним из наиболее важных компонентов.

Они состоят из различных металлов (в рафинированных формах) в зависимости от химического состава клетки, обычно включая литий и никель. Общие катодные составы, используемые в настоящее время, включают:

- Литий-железо-фосфат (LFP)

- Литий-никель-марганец-кобальт (NMC)

- Литий-никель-кобальт-алюминийоксид (NCA)

Металлы для аккумуляторов, из которых состоит катод, пользуются большим спросом, и автопроизводители, такие как Tesla, спешат обеспечить поставки, поскольку продажи электромобилей растут. На самом деле товары в катоде вместе с товарами в других частях ячейки составляют примерно 40% от общей стоимости ячейки.

Другие компоненты элемента аккумуляторной батареи электромобиля

Компоненты за пределами катода составляют остальные 49% стоимости элемента.

Производственный процесс, включающий изготовление электродов, сборку различных компонентов и окончательную обработку элемента, составляет 24% от общей стоимости.

Анод — еще один важный компонент батареи, и он составляет 12% от общей стоимости — около одна четвертая доли катода. Анод в литий-ионном элементе обычно изготавливается из природного или синтетического графита, который, как правило, дешевле, чем другие аккумуляторы.

Хотя стоимость аккумуляторов снижается с 2010 года, недавний рост цен на ключевые металлы для аккумуляторов, такие как литий, поставил под сомнение их будущее. Как будут развиваться цены на аккумуляторы для электромобилей в будущем?

Сборка ячеек мешков: новые методы улучшения производства

Ячейки мешков являются предпочтительным выбором для многих производителей из-за их высокой плотности энергии, больших мощностных характеристик и других конструктивных преимуществ. Хотя они широко используются в электромобилях, OEM-производители автомобилей твердо придерживаются мнения о том, следует ли их использовать.

С одной стороны, General Motors считает, что пакетные элементы являются победителем, утверждая, что они обеспечивают высокую скорость производства, простоту обслуживания и лучшие возможности переработки.

С другой стороны, Илон Маск сделал не менее сильное заявление, заявив, что Tesla никогда не будет использовать мешочные элементы из-за высоких рисков, связанных с тепловым разгоном. Он сделал это заявление через несколько дней после того, как GM объявила об отзыве всех когда-либо произведенных Chevy Bolts.

Однако важно отметить, что отзыв был вызван производственными дефектами, которых можно было бы избежать с помощью более совершенных процессов, а не дефектом, присущим ячейкам мешочка.

В конце концов, производители литий-ионных аккумуляторов постоянно ищут способы повысить эффективность и надежность своих процессов при одновременном снижении производственных затрат. Производительность и срок службы карманных ячеек во многом зависят от технологии обработки.

В этой статье мы рассмотрим некоторые из самых последних открытий, которые могут улучшить сборку ячеек мешочка.

Что такое сумка-ячейка?

Пакетный элемент представляет собой мягкую конструкцию батареи, в которой большинство компонентов элемента заключены в пластиковую пленку с алюминиевым покрытием. Торчат только два язычка, каждый приварен к токоприемникам в подсумке. Эти выступы с высокой проводимостью выполняют положительные и отрицательные выводы разъема и позволяют получать электрическую энергию из ячейки мешочка.

Торчат только два язычка, каждый приварен к токоприемникам в подсумке. Эти выступы с высокой проводимостью выполняют положительные и отрицательные выводы разъема и позволяют получать электрическую энергию из ячейки мешочка.

Внутри мешочка компоненты ячеек расположены повторяющимися стопками из нескольких слоев. Каждый пакет содержит три слоя твердых листов, два слоя активного материала и жидкий электролит. Когда батарея заряжается или разряжается, ионы перемещаются между катодом и анодом через жидкий электролит.

Источник: Обзор токосъемников для литий-ионных аккумуляторов

Каждый элемент имеет определенную роль:

- Токосъемники : Материалы с высокой проводимостью (медь и алюминий), которые проводят отрицательный или положительный электрический ток через внешние контакты.

- Активный материал : Покрытие, нанесенное на каждый токосъемник, которое вызывает электродную реакцию. Его еще называют электродом.

- Анод : Комбинация коллектора отрицательного тока и активного материала.

- Катод : Комбинация коллектора положительного тока и активного материала.

- Сепаратор : Мембрана, которая предотвращает электрический контакт между анодом и катодом (и, следовательно, короткие замыкания), но пропускает ионы (т. е. электрически заряженные атомы).

Как изготавливаются мешкообразные ячейки?

Чтобы обеспечить оптимальное качество и безопасность своих батарей, производители мешочных элементов проходят ряд четких шагов. Процедура может варьироваться в зависимости от производителя мешкообразных ячеек, но в основном это одни и те же принципы. Вот краткий обзор того, как выглядят эти шаги.

1. Подготовка листов электродов

Листы электродов содержат следующие ингредиенты:

- Связующее вещество/растворитель: Объединяет все ингредиенты для получения однородной пасты.

Примеры включают поливинилиденфторид и N-метил-2-пирролидон.

Примеры включают поливинилиденфторид и N-метил-2-пирролидон. - Активный материал: Вырабатывает электрическую энергию во время разряда. Примеры включают оксид лития-металла для катода и графит для анода.

- Проводящий материал: Увеличивает электропроводность. Примеры включают сажу и графит.

Эти ингредиенты смешиваются в вакууме, чтобы предотвратить попадание пузырьков воздуха в пасту, а также предотвратить загрязнение оксида лития и электролита влагой. Когда паста становится однородной, ее перемещают в машину, называемую устройством для нанесения покрытий, где ее выливают на лист высокопроводящей металлической фольги («токосъемник» в окончательной сборке). Затем эта машина для нанесения покрытий соскребает излишки пасты и сушит оставшуюся пасту.

После сушки полуформовой электрод помещают в прокатный пресс для прессования под высоким давлением. Целью этой операции является достижение правильной пористости и толщины окончательного электродного листа. Чем выше пористость, тем лучше поток электронов, что увеличивает производительность клеток.

Чем выше пористость, тем лучше поток электронов, что увеличивает производительность клеток.

На этом этапе лист можно обрезать до нужной формы и размера, оставив наверху токопроводящий наконечник для язычка.

2. Сборка карманного элемента

После подготовки листов электродов пакетный элемент собирается в контролируемой среде, чтобы предотвратить повреждение компонентов аккумуляторного элемента влагой.

Первым этапом сборки является приваривание металлической полосы к токосъемнику. Эта полоса позже будет использоваться для крепления клемм. Традиционно его сваривают с помощью ультразвуковой сварки, но все большую популярность набирает лазерная сварка.

С помощью укладчика разделитель помещается между электродами, образуя стопку, которая вставляется в пакет. Стороны пакета соединяются вместе с помощью метода, называемого термосвариванием, при этом одна сторона остается открытой. Затем используется система заполнения электролитом для добавления жидкого электролита в ячейку.

Затем ячейка запечатывается с помощью вакуумного запаивателя, и сборка ячейки мешочка завершена. Мешочек защитит и скрепит компоненты.

На этом этапе собранная ячейка готова к последнему шагу, который называется «формирование». Этап формирования является ключевым в процессе отделки клеток. Во время формирования критический межфазный слой твердого электролита (SEI) формируется путем пропускания тока через элемент или первой зарядки элемента.

Ограничения ячеек в аккумуляторном блоке в сборе

При сборке мешочных ячеек в аккумуляторные модули и блоки необходимо учитывать некоторые ограничения на ранних стадиях проектирования аккумуляторов. Вот самые важные из них.

Легкий доступ к выступам при выполнении соединений

Наличие легкого доступа к выступам необходимо для выполнения электрических соединений с остальными компонентами батареи. Это должно быть предусмотрено в механическом проекте.

Например, выбор метода сварки, используемого для выполнения соединений, может привести к механическим ограничениям. Ультразвуковая сварка требует больше свободного пространства возле выступов, чем лазерная сварка, которую можно выполнять на расстоянии и без контакта.

Ультразвуковая сварка требует больше свободного пространства возле выступов, чем лазерная сварка, которую можно выполнять на расстоянии и без контакта.

Статья по теме: Лазерная сварка аккумуляторов.

Механические повреждения из-за набухания

Элементы мешочка могут увеличиваться в объеме до 10% после более чем 500 циклов зарядки из-за явления, известного как набухание (когда во время зарядки и разрядки образуются газы). Когда несколько мешочков начинают набухать, увеличение объема увеличивается, вызывая давление на компоненты ячейки, такие как сварные швы.

Для предотвращения повреждений, вызванных изменением объема, механическая конструкция должна управлять давлением, оказываемым на ячейки. Например, некоторые конструкции батарей включают пружины, создающие противоположное давление на мешочки, не позволяя им увеличиваться в объеме.

Дополнительная сложность конструкции, необходимая для уравновешивания этой механической деформации, снижает преимущество внутренней энергии и плотности мощности ячейки мешочка.

Объемная энергия, уменьшенная пластинами теплопередачи

Управление теплом для ячеек представляет собой уникальную проблему. С цилиндрическими и призматическими ячейками тепло может отводиться по бокам батареи. Но с мешочками тепло должно отводиться между ячейками.

Для этого между каждым пакетом вставляются теплопередающие пластины (из алюминия), которые передают тепло сторонам пакета, где расположены охлаждающие пластины. Другие конструкции включают непосредственно охлаждающие пластины между пакетами.

Добавление передающих пластин создает проблему оптимизации объемной энергии аккумуляторной батареи. Мешочечные клетки известны своей очень плотной объемной энергией, а это означает, что они занимают меньше места, чем другие типы клеток. Но в батарейном блоке, где имеется более сотни ячеек, это преимущество несколько игнорируется из-за добавления пластин теплопередачи.

Новые методы сборки ячеек мешочков

Несмотря на то, что ячейки мешочков создают проблемы и ограничения, новые технологии могут помочь смягчить или преодолеть эти проблемы. Вот некоторые из наиболее перспективных технологий для производства аккумуляторных батарей.

Вот некоторые из наиболее перспективных технологий для производства аккумуляторных батарей.

Лазерная очистка выступов аккумулятора перед ультразвуковой склейкой

Ультразвуковая склейка — это хорошо зарекомендовавшая себя технология на линиях по производству аккумуляторов. Для пакетных элементов этот процесс используется для приваривания выводов батареи к токосъемникам внутри пакета и соединения с шинами, клеммами обмотки двигателя и другими индукторами.

Перед выполнением ультразвуковой сварки соединяемые поверхности должны быть идеально чистыми, чтобы гарантировать качество электрического контакта и прочность сварного шва. Лучшим методом очистки материалов батареи является лазерная очистка. Этот процесс удаляет покрытия и загрязнения, такие как лак, оксид, эпоксидная смола и масло, с высокой точностью и воспроизводимостью.