Схема и обвязка чиллера с гидромодулем и фанкойлом

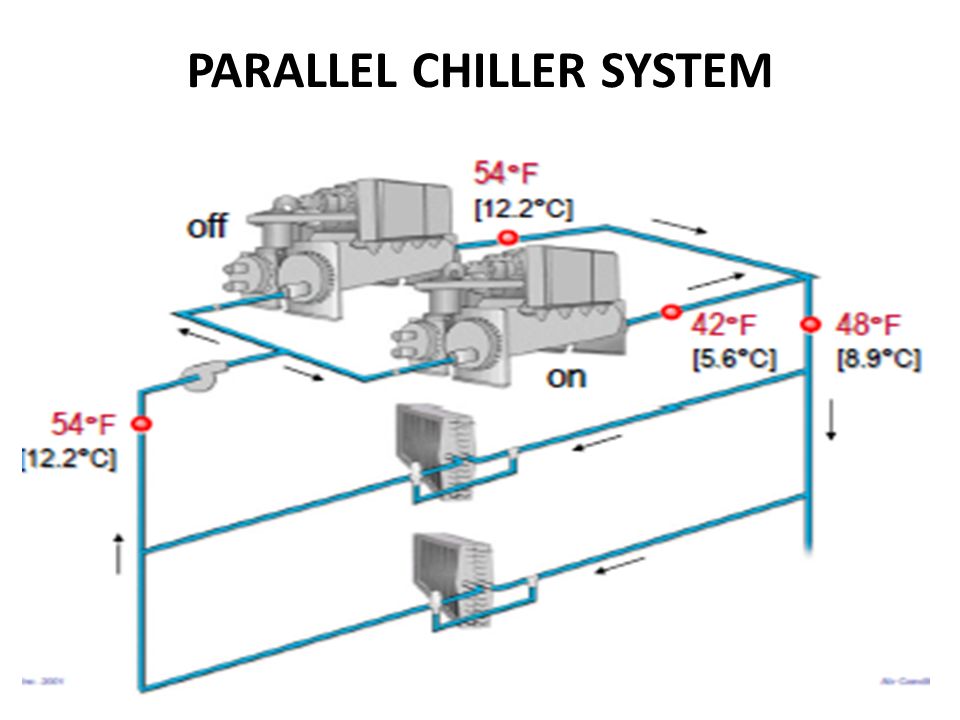

Для более четкого понимания вопроса по обвязке чиллера следует разграничить три зоны единой системы чиллер.

Первая группа оборудования – это потребители холода — фанкойлы, водяные охладители приточных установок. Их обвязка необходимая для более эффективной, удобной работы и регулировки, которая включает арматуру и оборудование между гидромодулем и самими потребителями.

Вторая группа – гидромодуль или насосная станция и ее обвязка, которая обеспечивает подачу воды или незамерзающей жидкости. Обвязка включает множество регулирующей, предохранительной, запорной и измерительной арматуры, которая необходима для надежной и безопасной работы гидромодуля и самого чиллера.

Третья группа – сам чиллер. В систему обвязки чиллера входят различного рода приборы и оборудование, которое устанавливается между теплообменником (испарителем) чиллера и гидромодулем. Это в первую очередь запорная и регулирующая арматура.

Здесь же хочется отметить, что система чиллер – потребители может иметь различные конструкции: чиллер со встроенным гидромодулем и чиллер с выносным гидромодулем. В первом и во втором случае узел обвязки чиллера практически не зависит от того где расположен гидромодуль. Отличие составляет только длины трубопроводов, соединяющие гидромодуль с чиллером.

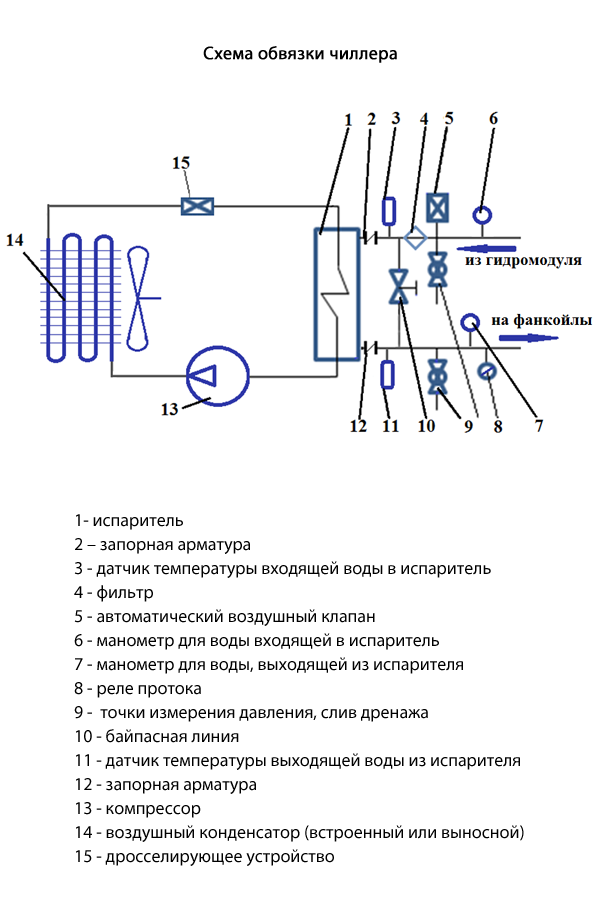

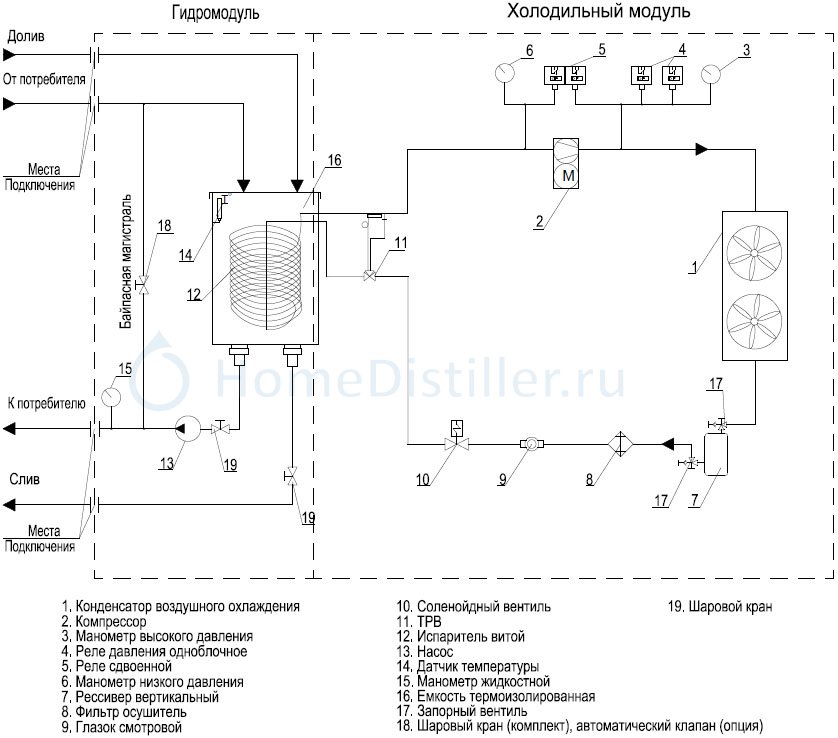

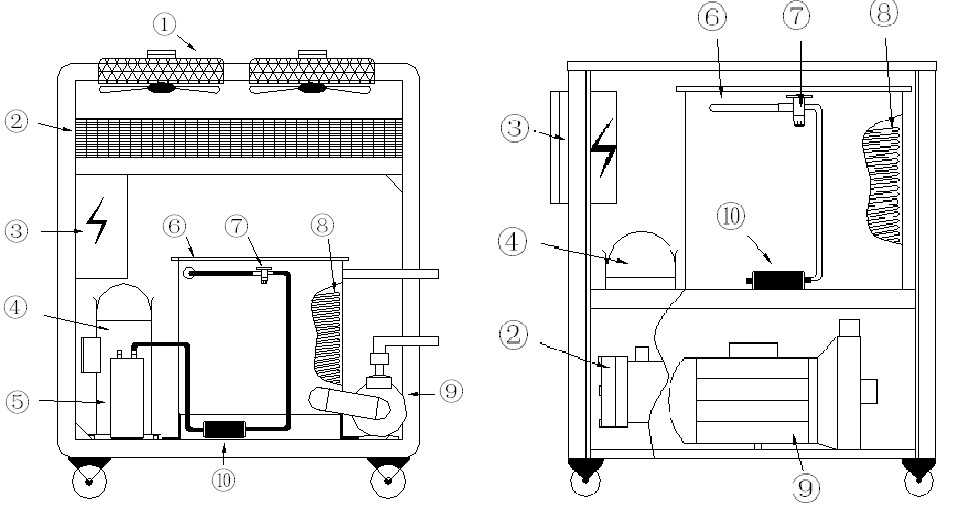

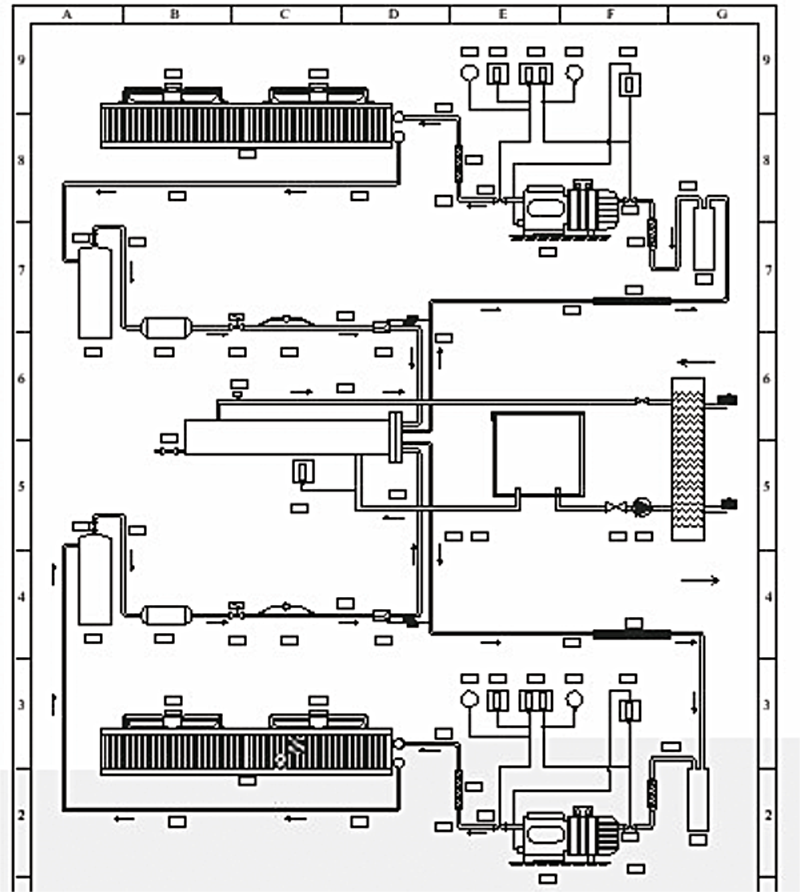

Ниже представлена схема обвязки чиллера, где гидромодуль расположен после фанкойла, но перед испарителем чиллера. Такое расположение считается наиболее удобным и предпочтительным. На схему обвязки чиллера также не влияет и конструкция самого чиллера, но самым востребованным принципом организации холодильного контура является чиллер с воздушным конденсатором. Ниже представлена схема обвязки такого чиллера. Узел обвязки чиллера в максимальной его комплектации включает в себя поз. 2-12.

Однако в зависимости от особенностей работы, и желания заказчика количество оборудования, которое составляет узел обвязки чиллера, может быть сведено до минимума.

- 1- испаритель,

- 2 – запорная арматура,

- 3 — датчик температуры входящей воды в испаритель,

- 4 — фильтр,

- 5 — автоматический воздушный клапан,

- 6 — манометр для воды входящей в испаритель,

- 7 — манометр для воды, выходящей из испарителя,

- 8 — реле протока,

- 9 — точки измерения давления, слив дренажа,

- 10 — байпасная линия,

- 11 — датчик температуры выходящей воды из испарителя,

- 12 — запорная арматура,

- 13 — компрессор,

- 14 — воздушный конденсатор (встроенный или выносной),

- 15 — дросселирующее устройство.

По своему расположению гидромодуль может быть:

— встроенный, т.е. находиться в одном корпусе с чиллером;

— выносной, т.е находиться вне корпуса чиллера.

Независимо от расположения гидромодуля он выполняет одни и те же функции. Обвязка гидромодуля может быть разнообразная и зависеть от множества факторов, начиная от требований заказчика, и заканчивая максимальной степенью безопасностью его эксплуатации при нестандартных режимах работы чиллера.

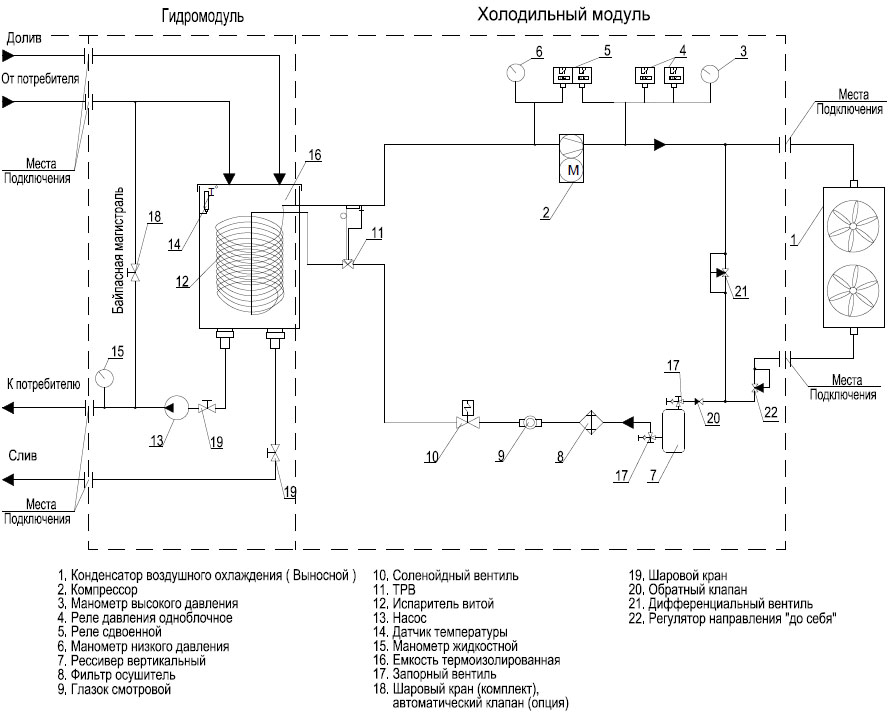

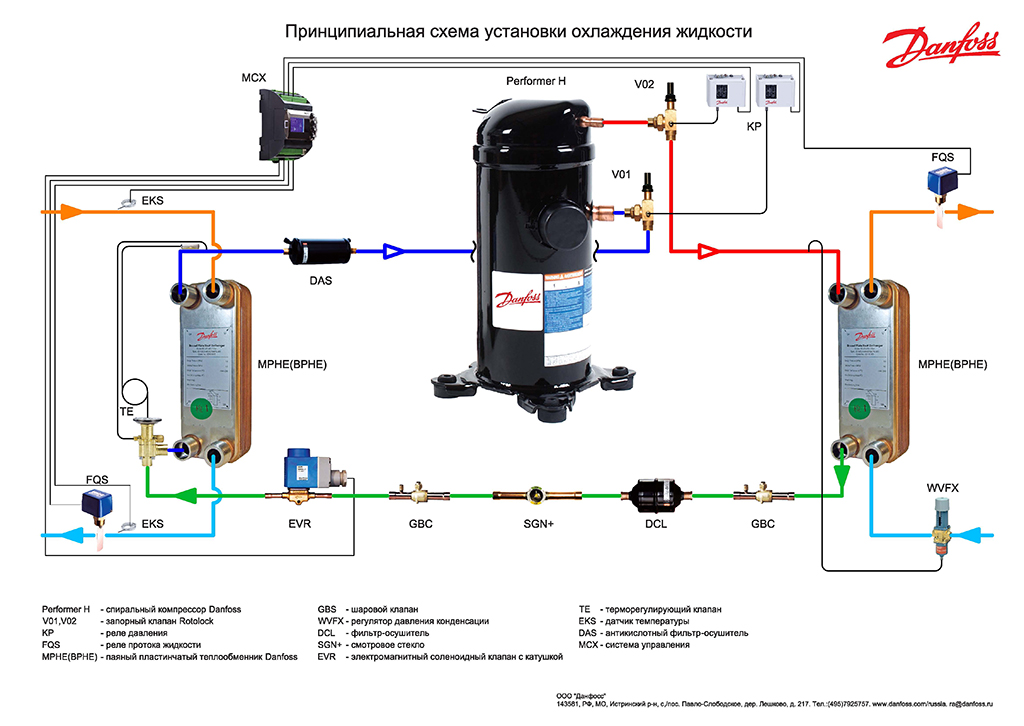

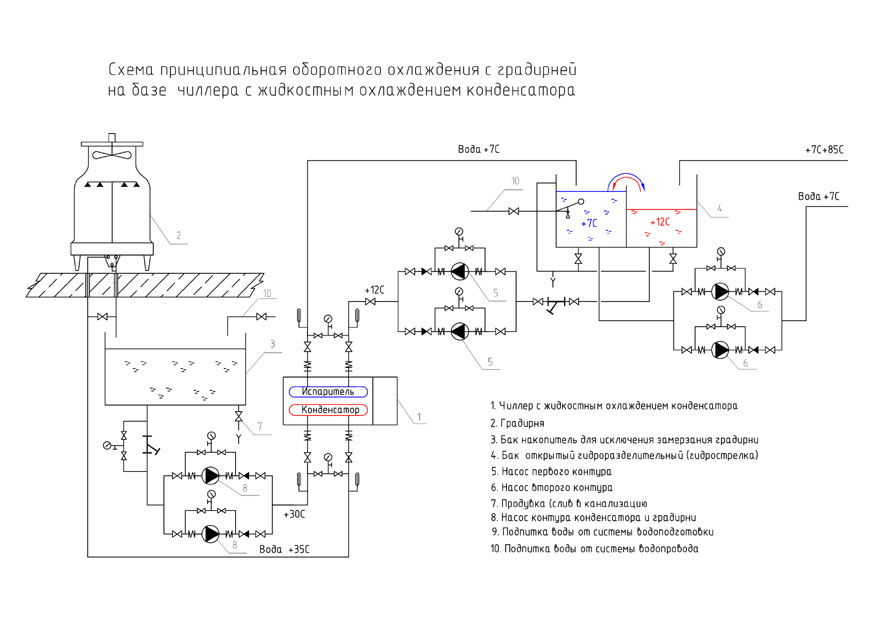

Остановимся на рассмотрении обвязки гидромодуля с самой распространенной комплектацией. На рисунке показана принципиальная схема такой обвязки.

- 1 — испаритель,

- 2 — циркуляционный насос,

- 3 — дренажный клапан,

- 4 — аккумулирующий бак,

- 5 — водяной фильтр,

- 6 — обратный клапан,

- 7 — мембранный расширительный бак,

- 8 — точки измерения давления, слив дренажа,

- 9 — выход воды на потребителей,

- 10 — вход воды от потребителей,

- 11 — запорная арматура,

- 12 — гибкие антивибрационные вставки,

- 13 — байпасная линия,

- 14 — датчик температуры входящей воды в испаритель,

- 15 — датчик температуры выходящей воды из испарителя,

- 16 — автоматический воздушный клапан,

- 17 — предохранительный клапан,

- 18 — реле протока,

- 19 — термометр,

- 20 — фильтры,

- 21 — заслонки.

Монтаж чиллера: требования, правила, обвязка

Монтаж чиллера по России реализует компания «ИНТЕХ» (Москва). Чтобы получить КП на монтаж чиллера, позвоните по телефону: +7(495) 146-67-66. Отправить письменную заявку Вы можете на email [email protected] или через форму заказа.

Общие правила по монтажу чиллера

- Оборудование должно соответствовать критериям проекта инженерной сети в части мощности, конструкции и места установки

- В процессе монтажа чиллера доступ к оборудованию может быть только у технических специалистов монтажной бригады

- Приемка оборудования должна выполняться с особой тщательностью – нельзя допустить к монтажу прибор с дефектами/поломками

- Подъем и перемещение чиллера в место постоянной дислокации – только крановым оборудованием, наклон более 150 недопустим

- В агрегат можно заливать только предписанные производителем жидкости – воду, растворы этилен- или пропиленгликоля концентрацией до 50%

- Соблюдение инструкции от производителя и правил техники безопасности – обязательно

- Вокруг чиллера после монтажа должно оставаться свободное пространство для доступа обслуживающего персонала

Наши преимущества:

10

10 лет стабильной и успешной работы

500

Выполнено более 500 000 м2

₽

Почему у нас лучшая цена?

24

Минимальные сроки

100

100% контроль качества

5

5 лет гарантии на выполненные работы

1500

1500 м2 площадь собственных складских помещений

Установка чиллера на площадку

Чиллер устанавливается на строго горизонтальной открытой площадке, которая должна с запасом выдерживать вес и динамические нагрузки оборудования.

Фундамент основания или крепежная рама призваны равномерно распределить вес чиллера, увеличить инерционность оборудования и снизить вибрационные нагрузки.

Чтобы свести к минимуму вибрационные нагрузки на несущие конструкции здания, чиллер устанавливается на специальные виброопоры (пружинные или резиновые), которые демпфируют вибрацию оборудования. В зависимости от места локации виброопоры испытывают разную нагрузку – со стороны компрессора устанавливают наиболее мощные пружины, с противоположной стороны – более слабые опоры. В целях корректной установки все пружины имеют соответствующую маркировку.

Защищать от повышенной вибрации необходимо не только чиллер, но и его обвязку – трубопроводы с хладагентом. В этом случае для снижения вибрации используются трубные виброизоляторы.

Окончательно агрегат крепится к опоре только после проверки его положения – оно должно быть строго горизонтальным. Чиллер крепится анкерными болтами к бетонному основанию либо гайками к рамной опоре из металлического профиля.

Обвязка чиллера

Подключение чиллера к электроснабжению и гидравлическому контуру – наиболее сложная часть монтажа оборудования. На этом этапе важно доскональное соблюдение инструкций производителя и действующих технических регламентов. Монтажные работы требуют высокой квалификации и опыта мастеров – только при корректном подключении оборудования система кондиционирования будет работать без перебоев, а само оборудование прослужит много лет.

Гидравлические соединения

Перед заполнением гидравлического контура водой, необходимо удостовериться в его пригодности – удалить все возможные загрязнения и посторонние предметы – они могут нарушить работу испарителя. Затем контур необходимо тщательно промыть. При промывке линии поток рекомендуется пустить в обход агрегата.

Затем контур необходимо тщательно промыть. При промывке линии поток рекомендуется пустить в обход агрегата.

Затем трубы водяного контура соединяются с разъемами чиллера согласно инструкции производителя. Для заполнения контура необходимо использовать обработанную воду с нормированным уровнем pH.

Основные правила стандартной схемы обвязки гидравлического контура:

- Подключение чиллера к гидравлическому контуру осуществляется через фланцевые соединения.

- В обход чиллера должна быть проведена обводная линия-байпас для проведения технических работ и промывки гидравлического контура

- Перед испарителем, по пути движения хладагента, устанавливаются сетчатый фильтр для защиты теплообменника от загрязнений, которые могут впоследствии вывести агрегат из строя.

- На выходе из теплообменника устанавливается регулятор расхода воды (реле протока), который контролирует расход воды (раствора гликоля и пр.).

- В верхних точках контура должны быть предусмотрены воздухоотводчики, в нижних точках – краны для слива.

- Между фильтром и теплообменником устанавливается циркуляционный насос, обеспечивающий движение холодоносителя в контуре.

- Запорные клапана на входе и выходе из чиллера позволяют отсекать агрегат из контура и избежать слива чистого холодоносителя в случае попадания загрязнений в систему.

- Манометры и термометры на входе и выходе из теплообменника отражают температурные показатели жидкости-холодоносителяи степень загрязнения испарителя.

- Расширительный бак и демпферный клапан перед насосом защищают от скачков давления жидкости в системе.

В зависимости от марки и модели чиллера монтаж гидравлического контура может иметь свои особенности, которые указаны в сопроводительной документации и должны быть заранее предусмотрены в проекте. Ниже мы приводим традиционную схему обвязки. Даже в случае ее усложнения и добавления дополнительных регулирующих/запорных элементов принципиальный порядок расстановки оборудования останется прежним.

Подключение испарителя

Основная работа чиллера выполняется за счет двух узлов: компрессора и теплообменника – испарителя пластинчатого или кожухотрубного типа. Именно в испарителе холодоноситель (вода или раствор гликоля) получает заданные свойства, поэтому крайне важен корректный подвод всех контуров (продуктового, хладагента, обратного потока) к теплообменнику. Грамотная обвязка испарителя гарантирует номинальную производительность и долговечную работу чиллера.

Электрические соединения

К электрическим системам относятся: реле, коробки, защитные устройства и прочие электрические компоненты, которые принимают участие в работе агрегата и влияют на его функциональность.

Подключение чиллера должно осуществляться в соответствии с электрической схемой, представленной в технической документации агрегата, и соответствовать требованиям ПУЭ, ПТЭ и другим отраслевым стандартам.

Напряжение питания не должно отличаться от номинального более чем на +/- 10 %. В линии питания, идущей к агрегату от распределительного щита, должно быть предусмотрено устройство защиты от перегрузки, подобранное в соответствии с техническими характеристиками конкретной модели чиллера. Ключевые критерии выбора – потребляемая мощность чиллера и максимальный ток. При превышении максимально допустимых значений тока в сети (короткое замыкание) защитное устройство отключает агрегат от сети. В целях защиты оборудования используются преимущественно секционные переключатели или автоматические выключатели (отсекатели).

В линии питания, идущей к агрегату от распределительного щита, должно быть предусмотрено устройство защиты от перегрузки, подобранное в соответствии с техническими характеристиками конкретной модели чиллера. Ключевые критерии выбора – потребляемая мощность чиллера и максимальный ток. При превышении максимально допустимых значений тока в сети (короткое замыкание) защитное устройство отключает агрегат от сети. В целях защиты оборудования используются преимущественно секционные переключатели или автоматические выключатели (отсекатели).

Сечение питающего кабеля должно соответствовать потребляемой мощности машины в соответствии со схемой подключений в спецификации и проектным значениям. Фазовые, нейтральные и заземляющие провода подсоединяются к соответствующим клеммам согласно инструкции от производителя. Линия питания цепей управления прокладывается отдельно от силовой линии.

Простейшая схема автоматизации чиллера выглядит следующим образом:

После подключения чиллера к гидравлическому контуру и электроснабжению наступает пуско-наладочных испытаний и ввода в эксплуатацию. В рамках подготовки оборудования к запуску необходимо выполнить следующие испытания:

В рамках подготовки оборудования к запуску необходимо выполнить следующие испытания:

- Проверка сечений кабелей, заземления агрегата, контактных зажимов

- Проверка направления вращения центробежных насосов

- Промывка трубопроводов гидравлического контура до устойчивого появления чистой смывной воды

- Проверка герметичности запорных соединений

- Продувка трубопроводов под рабочим давлением (не выше 4Мпа)

- Осмотр заполненного гидравлического контура на наличие протечек

- Гидростатические или пневматические испытания системы под проектным рабочим давлением

- После проверки на герметичности вся система (трубопроводы, штуцера, фланцы) обшиваются теплоизоляционным материалом

- Индивидуальные испытания электротехнических устройств, средств автоматизации, холодильного оборудования

- Комплексное тестирование системы

После выполнения всех пуско-наладочных работ в соответствии с СП 73. 13330.2012 и пробного запуска системы охлаждения составляется акт и оборудование сдается в эксплуатацию.

13330.2012 и пробного запуска системы охлаждения составляется акт и оборудование сдается в эксплуатацию.

«ИНТЕХ» — инжиниринговая компания. На нашем ресурсе air-ventilation.ru Вы можете узнать необходимую информацию и получить коммерческое предложение.

Монтаж чиллера по России реализует компания «ИНТЕХ» (Москва). Чтобы получить КП на монтаж чиллера, позвоните по телефону: +7(495) 146-67-66. Отправить письменную заявку Вы можете на email [email protected] или через форму заказа.

Получите коммерческое предложение на email:

Нужна консультация? Звоните:

Отзывы о компании ООО «ИНТЕХ»:

Информация, размещенная на сайте, носит ознакомительный характер и ни при каких условиях не является публичной офертой.

Обвязка чиллера. Схема обвязки чиллера.

- Подробности

Упомянутый выше термин ОБВЯЗКА ЧИЛЛЕРА — может принимать два значения, в зависимости от того, о чём идет речь — о схеме или о работе.

Одно из значений термина обвязка чиллера — это собранный контур, состоящий из трубопроводов совместно с запорной и регулирующей арматурой, а также дополнительными элементами, улучшающими параметры работы всей системы чиллер — потребитель. Основная задача собранного контура — обеспечить оборот воды в замкнутом цикле при постоянном автоматическом, а в аварийном случае и ручном регулировании, а также обеспечить возможность ремонта всей собранной схемы без необходимости эвакуации всей воды или хладоносителя из системы, т.е. возможность локального ремонта.

Второе значение термина — это комплекс работ, по объединению самого охладителя воды и потребителей охлаждённой воды сетью трубопроводов с регулирующей автоматикой и запорной арматурой, и прочими элементами.

В некоторых случаях, когда будущая схема объединения охладителя воды и потребителя представляет из себя два шланга — подающий и обратный, большого смысла привлекать к выполнению данного вида работ специалистов нету, т. к. такие работы может выполнить сотрудник предприятия — приобретшего водоохлаждающую машину. Конечно ошибки даже такой простой схемы встречаются, но они легко устранимы.

к. такие работы может выполнить сотрудник предприятия — приобретшего водоохлаждающую машину. Конечно ошибки даже такой простой схемы встречаются, но они легко устранимы.

В тех случаях, когда описанной выше схемы явно будет не достаточно для объединения водоохлаждающей машины и потребителя — настоятельно рекомендуем обратиться к специалистам, занимающимися такого рода работами и имеющими опыт именно такого монтажа. На практике доказано, что обвязка выполненная силами заказчика или с помощью сторонних компаний находящихся близко от заказчика, приводит к проблемам, при которых либо работа оборудования становится не возможной либо в работе системы наблюдаются постоянные перебои, а решение проявившихся после запуска оборудования в эксплуатацию проблем — занимает время, при этом производственный процесс — нарушается, откуда вылезают убытки, зачастую превышающие стоимость услуг специалистов по монтажу обвязки чиллера. В некоторых случаях возможные решения сложившихся проблем знают лишь прямые поставщики данного оборудования потому как машины имеют свои специфические тонкости, и у каждого производителя они свои.

Комплекс работ, согласно которому будет качественно исполнена схема обвязки чиллера, включает в себя :

Сбор информации о запланированных местах установки основных элементов схемы обвязки. Проработка всех элементов схемы обвязки с учетом особенностей чиллера, потребителя и места установки оборудования.

В случае, если заказчик обращается в Компанию Питер Холод, то для решения перечисленных задач на объект будущего монтажа — выезжает наш специалист, который на месте делает предварительные решения по схеме обвязки и обсуждает с заказчиком возможность их реализации. Во время визита нашего специалиста на объект, им осуществляются необходимые замеры. По полученным замерам инженеры компании с помощью специализированных программ осуществляют проектирование схемы обвязки чиллера, с привязкой к месту, где будет осуществляться монтаж. Когда проектируется схема обвязки чиллера учитываются все параметры схемы:

- Параметры трубопровода: материал, диаметры, конфигурация поворотов и соединений, расположение в пространстве помещения — рассчитываются специально для монтируемого оборудования

- Хладоноситель: с учетом физических и гидравлических свойств хладоносителя корректируются параметры трубопровода, регулирующей и измерительной арматуры.

- Потребитель: из учета требуемых параметров подачи хладоносителя на потребитель и первых двух пунктов — рассчитываются характеристики гидравлической станции (в простейшем варианте — насос) подачи хладоносителя по системе.

- Сопутствующее оборудование: оптимизируются места установки во всей схеме основных (охладитель воды, потребитель) и дополнительных элементов — накопительных баков, промежуточных теплообменников, регуляторов, рабочих запорных вентилей, аварийных запорных вентилей, байпасные линии, измерительных датчиков и показывающих измерения приборов, и т.п.

- Рассчитывается необходимость и достаточность дублирующих элементов в системе для предотвращения остановки работы всей системы.

- Оценивается необходимость и просчитывается достаточный комплект для возможного предотвращения системы трубопроводов и теплообменников от размораживания в зимний период эксплуатации.

- Сохранность внутренней чистоты системы: предусматривается комплекс мер и оборудования для поддержания и обеспечения, в случае необходимости, постоянной чистоты внутри трубопроводов, теплообменников и потребителе.

Качественно выполненные работы по монтажу чиллера, решает следующие задачи:

- Устранение разрушающей вибрации производимой при работе компрессоров, вентиляторов и насосов.

- Устранение высоких гидравлических потерь в контуре хладоносителя — отсюда экономия электричества и первоначальных затрат на насосное оборудование.

- Избежание цикличной работы агрегата — приводит к увеличению срока службы охладителя воды, и снижению вероятности поломки дорогостоящего компрессора и регулирующих элементов.

- Установка необходимой арматуры, обязательной для срочной и плановой замены элементов оборудования или блоков целиком, а так же для вывода оборудования на плановое обслуживание.

- И многие другие задачи, индивидуальные для водоохлаждающих машин от разных производителей и имеющих свои специфические требования для подключения к гидравлическому контуру.

Минимальная комплектация схемы с чиллером должна включать в себя:

- Виброгасители, которые служат для снижения вибрации труб и препятствуют излому крепежных скоб.

- Запорные вентили необходимы для проведения ремонтных работ на холодильном агрегате

- Манометры и термометры необходимы как аналоговые устройства контроля, при отключении электричества и быстрой наладке оборудования.

- Фильтр, который крайне необходим для задерживания твердых частиц, способных повредить теплообменные поверхности, оборудование и насосы.

- Бак, который выполняет несколько функций, одна из которых — аккумулирование холода

- Дренаж для слива жидкости при ремонте системы

Вопрос размещения чиллера всегда является острым для Заказчика, так как чиллер выделяет тепло.

Тепло, выделяемое чиллером, приближенно можно посчитать по формуле:

E = Q + Nкомпр

E – тепловая энергия, кВт

Q – холодопроизводительность чиллера, кВт

N – мощность электродвигателя холодильного компрессора, кВт

Установка чиллера. Существует 3 основных способа размещения чиллера:

Размещение чиллера внутри помещения

Если помещение большое, имеет приточно-вытяжную вентиляцию или хорошо проветриваемое, то при относительно небольших мощностях чиллера, дополнительных приспособлений для отвода теплого воздуха не потребуется.

В других случаях:

Непосредственно над вентилятором(ами) конденсатора, находящегося сверху чиллера, необходимо смонтировать жестяной вентиляционный короб сечением, равным диаметру вентилятора; или вытяжной зонт. Но не более чем с 1 поворотом и не далее чем 4 метра от наружной стены, иначе вентилятор не сможет вытолкнуть воздух наружу. При удалении более 4 метров необходимо установить дополнительный вытяжной вентилятор, такой же производительности, что и вентилятор чиллера с выносным конденсатором.

Чиллеры. Установка. Данная схема монтажа имеет ряд преимуществ:

— в летний период теплый воздух будет выбрасываться на улицу, в зимний период теплым воздухом можно отапливать помещение,

— оборудование полностью готово к эксплуатации, не требует дополнительных монтажных работ (достаточно подключить электричество, подвести трубопровод по воде)

— сохраняется мобильность и компактность оборудования (при необходимости, чиллер можно переместить в другое место)

— чиллер для воды стандартной комплектации (до 350 кВт на складе в Москве), т. е. — кратчайшие сроки поставки, т.к. наша компания старается поддерживать такие модели в наличие на складе

е. — кратчайшие сроки поставки, т.к. наша компания старается поддерживать такие модели в наличие на складе

— самый дешевый вариант

Схема обвязки чиллера, в случае: Размещение чиллера вне помещения (на улице)

В случае, когда размещение чиллера в моноблочном исполнении необходимо на улице — потребуется его модернизация:

1. Установка опции «зимнего пуска» (комплект дополнительной автоматики для корректной работы системы в зимний период)

2. Установка опции «обогрев компрессора» (электро обогрев и изоляция холодильного компрессора для корректной работы системы в зимний период)

3. Применение незамерзающей жидкости в качестве хладоносителя вместо воды (растворы гликолей и т.д.)

Или установка опции «подогрев водяной магистрали» (подогрев бака и испарителя, дополнительная изоляция) в случае использования воды.

4. Желательно над чиллером установить навес (не ближе чем 1500 мм от верхнего края чиллера)

Данная схема монтажа имеет ряд преимуществ и недостатков:

— устраняется проблема притока воздуха и отвода тепла от чиллера,

— чиллер для воды не занимает производственных площадей

— оборудование полностью готово к эксплуатации, не требует дополнительных монтажных работ (достаточно подключить электричество, подвести трубопровод по воде)

— сохраняется мобильность и компактность оборудования (при необходимости, чиллер можно переместить в другое место)

— чиллер специального исполнения (дополнительные опции), поставляется только под заказ

— более дорогой вариант, чем размещение в помещении.

Чиллер с выносным конденсатором, его размещение.

В данном случае чиллер состоит из 2-х блоков:

— внутренний блок (агрегат) устанавливается в помещении

— наружный блок (конденсатор), выделяющий тепло, устанавливается на улице.

Наружный и внутренний блоки соединены между собой медным трубопроводом для циркуляции фреона в системе.

В данном случае также применяется опция «зимнего пуска» (комплект дополнительной автоматики для корректной работы системы в зимний период)

Данная схема монтажа имеет ряд преимуществ и недостатков:

— устраняется проблема притока воздуха и отвода тепла от чиллера,

— оборудование требует дополнительных материалов (фреон, медный трубопровод, электрический кабель, крепежная арматура, изоляция для труб)

— требуются монтажные работы с привлечением профессионального рабочего персонала

— теряется мобильность и компактность оборудования (при необходимости переноса оборудования в другое места, потребуется демонтаж системы, потом заново монтаж и заправка фреоном)

— чиллер с выносным конденсатором специального исполнения (дополнительные опции), поставляется только под заказ

— Самый дорогой и трудо- затратный вариант из трех.

Обвязка чиллера с конденсатором

Существует несколько различных схем обвязки выносного конденсатора с чиллером. Выбор необходимой схемы зависит от множества факторов, к которым относятся: Длина фреоновых коммуникаций между чиллером и выносным конденсатором, температурный диапазон эксплуатации системы кондиционирования и т.д.

Обвязка чиллера с потребителями

Инженеры Компании Питер Холод выполняют осмотр производственных площадей, а также место установки чиллера, согласно собранных данных при осмотре оборудования, проектируют схему гидравлической обвязки, согласовывают с заказчиком, в результате чего монтажная бригада производит монтаж схемы обвязки чиллера, согласно проекту.

Обвязка чиллера | DANTEX | Яндекс Дзен

Для более четкого понимания вопроса по обвязке чиллера следует разграничить три зоны единой системы чиллер.

Первая группа оборудования – это потребители холода — фанкойлы, водяные охладители приточных установок. Их обвязка необходимая для более эффективной, удобной работы и регулировки, которая включает арматуру и оборудование между гидромодулем и самими потребителями.

Их обвязка необходимая для более эффективной, удобной работы и регулировки, которая включает арматуру и оборудование между гидромодулем и самими потребителями.

Вторая группа – гидромодуль или насосная станция и ее обвязка, которая обеспечивает подачу воды или незамерзающей жидкости. Обвязка включает множество регулирующей, предохранительной, запорной и измерительной арматуры, которая необходима для надежной и безопасной работы гидромодуля и самого чиллера.

Третья группа – сам чиллер. В систему обвязки чиллера входят различного рода приборы и оборудование, которое устанавливается между теплообменником (испарителем) чиллера и гидромодулем. Это в первую очередь запорная и регулирующая арматура. Если же чиллер предназначен для использования при более низких температурах холодоносителя, то вместо воды заправляется незамерзающая жидкость.

Здесь же хочется отметить, что система чиллер – потребители может иметь различные конструкции: чиллер со встроенным гидромодулем и чиллер с выносным гидромодулем.

Ниже представлена схема обвязки чиллера, где гидромодуль расположен после фанкойла, но перед испарителем чиллера. Такое расположение считается наиболее удобным и предпочтительным. На схему обвязки чиллера также не влияет и конструкция самого чиллера, но самым востребованным принципом организации холодильного контура является чиллер с воздушным конденсатором. Ниже представлена схема обвязки такого чиллера. Узел обвязки чиллера в максимальной его комплектации включает в себя поз. 2-12. Позиции 1, 13, 14, 15 составляют сам чиллер.

Однако в зависимости от особенностей работы, и желания заказчика количество оборудования, которое составляет узел обвязки чиллера, может быть сведено до минимума.

Схема обвязки чиллераСхема обвязки чиллера

- 1- испаритель,

- 2 – запорная арматура,

- 3 — датчик температуры входящей воды в испаритель,

- 4 — фильтр,

- 5 — автоматический воздушный клапан,

- 6 — манометр для воды входящей в испаритель,

- 7 — манометр для воды, выходящей из испарителя,

- 8 — реле протока,

- 9 — точки измерения давления, слив дренажа,

- 10 — байпасная линия,

- 11 — датчик температуры выходящей воды из испарителя,

- 12 — запорная арматура,

- 13 — компрессор,

- 14 — воздушный конденсатор (встроенный или выносной),

- 15 — дросселирующее устройство.

По своему расположению гидромодуль может быть:

— встроенный, т.е. находиться в одном корпусе с чиллером;

— выносной, т.е находиться вне корпуса чиллера.

Независимо от расположения гидромодуля он выполняет одни и те же функции. Обвязка гидромодуля может быть разнообразная и зависеть от множества факторов, начиная от требований заказчика, и заканчивая максимальной степенью безопасностью его эксплуатации при нестандартных режимах работы чиллера.

Остановимся на рассмотрении обвязки гидромодуля с самой распространенной комплектацией. На рисунке показана принципиальная схема такой обвязки.

Схема обвязки гидромодуляСхема обвязки гидромодуля

- 1 — испаритель,

- 2 — циркуляционный насос,

- 3 — дренажный клапан,

- 4 — аккумулирующий бак,

- 5 — водяной фильтр,

- 6 — обратный клапан,

- 7 — мембранный расширительный бак,

- 8 — точки измерения давления, слив дренажа,

- 9 — выход воды на потребителей,

- 10 — вход воды от потребителей,

- 11 — запорная арматура,

- 12 — гибкие антивибрационные вставки,

- 13 — байпасная линия,

- 14 — датчик температуры входящей воды в испаритель,

- 15 — датчик температуры выходящей воды из испарителя,

- 16 — автоматический воздушный клапан,

- 17 — предохранительный клапан,

- 18 — реле протока,

- 19 — термометр,

- 20 — фильтры,

- 21 — заслонки.

Монтаж чиллера с гарантией в Москве

Чиллер ━ специальная холодильная машина, которая служит для охлаждения воды. Наиболее часто эти агрегаты используются в системе кондиционирования центрального типа, если по другому чиллер-фанкойл.Большие возможности по холодопроизводительности позволяют задействовать чиллеры в охладительных системах для объектов любых масштабов (от домов и квартир до торговых комплексов и промышленных зданий). Наиболее часто эти элементы применяются в медицине, полиграфическом производстве, на пищеблоках, в машиностроении, на ледовых аренах, в химической промышленности и при задействовании лазерных технологий.

Монтаж чиллера стоимость

Цена на установку чиллерной конструкции в Москве зависит от нескольких параметров. В первую очередь на характер расценок влияет длинна необходимой для полноценной работы трассы, метод подключения и характера обвязки, характеристики мощности холодильного оборудования, необходимость в проведении сопутствующих работ и т. д.

д.

| Наименование | Ед.измерения | Величина | Цена по монтажу чиллера от, руб | |

| Магистраль теплоносителя | Метр | 1 | 1000 | |

| Узел обвязки чиллера (включая гидронасос) | Штук | 1 | 22000 | |

| Узел обвязки фанкойла | Штук | 1 | 2500 | |

| Чиллер | кВт | до 20 | 22000 | |

| от 20 до 50 | 60000 | |||

| свыше 50 | 80000 | |||

| Фанкойл | Настенный | до 5 | 3000 | |

| свыше 5 | 3500 | |||

| Кассетный | до 7 | 4000 | ||

| свыше 7 | 5000 | |||

| Канальный | до 7 | 4500 | ||

| свыше 7 | 5500 | |||

| Настенный пульт управления | Штук | 1 | 1700 | |

| Пуско-наладка | % | 10 | от стоимости оборудования | |

Основные различия

Параметры, по которым различаются чиллеры:

- Рабочий режим.

Некоторые модели могут быть оснащены оборудованием, которое позволяет не только охлаждать, но и нагнетать тепло.

Некоторые модели могут быть оснащены оборудованием, которое позволяет не только охлаждать, но и нагнетать тепло. - Характеристики мощности.

- Способы охлаждения. Существуют агрегаты с водяным и воздушным методами охлаждения конденсатора.

- Расположение конденсатора. Разновидности чиллеров представляют собой моноблоки (с встроенным конденсатором) и выносные системы, которые устанавливаются отдельно со стороны улицы.

- Месторасположения гидромодуля. Бывают встроенного и выносного типа.

- Размеры и габариты.

- Возможности шумоизоляции.

- Допустимые места для монтажа чиллера.

Этапы производства работ

- Подготовка. Первое, что необходимо ━ составление проекта, при котором определяются все параметры и характеристики элементов будущей системы, а также выбирается оптимальный чиллер. На этом этапе подготавливается смета предстоящих работ.

- Выбор месторасположения. Необходимо учитывать вес, размеры устройства, а также возможность для дополнительного пространства, которое обеспечивает доступ к нему с целью профилактики и возможного ремонта.

- Монтаж основания или рамы. Подготавливается основание, на которое в дальнейшем крепится чиллер.

- Установка системы виброизоляции. Если основанием служит бетонный фундамент – резиновые виброопоры будут хорошо поглощать вибрации. От этого нежелательного эффекта важно оградить не только устройство, но и прилегающие к нему трубы. Если установка осуществляется внутри здания, необходимо предусмотреть специальную антивибрационную платформу.

- Крепление чиллера. Если размеры и вес устройства велики, монтаж чиллера необходимо производить с помощью специального оборудования.

- Установка гидравлического элемента. Эту часть работы необходимо доверить профессионалам, которые имеют соответствующую квалификацию. Здесь же проводится установка чиллеров – фанкойлов и подключение дополнительных магистралей.

- Настройка электроники. Производится регулировка реле протока, а также настраивается системы защиты.

- Пуско-наладка. Когда монтаж конструкции чиллера завершен, необходимо провести испытания с целью проверки должного функционирования и работоспособности всей системы (так называемые пусконаладочные работы).

При пуско-наладке проверяется готовность оборудования к полноценной работе. Это испытания гидравлики, проверка хладагента, пробный запуск системы, настройка расхода теплоносителя. Пуско-наладка включает в себя и другие виды тестирования оборудования.

При пуско-наладке проверяется готовность оборудования к полноценной работе. Это испытания гидравлики, проверка хладагента, пробный запуск системы, настройка расхода теплоносителя. Пуско-наладка включает в себя и другие виды тестирования оборудования.

Общие правила по монтажу чиллера

- Все приборы должны быть в соответствии с нормативами проекта сети по мощности, конструктивным особенностям и месту установки чиллера.

- При монтаже чиллера оборудование доступно лишь специалистам бригады установки.

- Процесс приемки должен проводиться очень тщательно, недопустима установка чиллеров, которые содержат неисправности.

- Поднимать и перемещать чиллер разрешается только с помощью крана с наклоном меньше 150 градусов.

- В прибор допустимо заливать лишь рекомендуемые изготовителем составы;

- При работе с агрегатом требуется обязательное соблюдение приписанной к нему техники безопасности.

- При монтаже чиллера необходимо, чтобы вокруг агрегата оставалось свободное пространство, чтобы технический персонал смог легко работать с устройством.

Установка чиллера на площадку (подключение чиллера)

Установку чиллера необходимо осуществлять на горизонтальной открытой поверхности, которая способна выдержать требуемый вес и нагрузки. Для этих целей при монтаже чиллера на крышах зданий используется опорная рама, а при наземной установке чиллеров необходимо подготовить специальный фундамент с каналами для выхода конденсата.

Фундамент и рама должны быть распределены равномерно по поверхности для стабилизации веса чиллера и уменьшения дополнительных нагрузок. Минимизировать последние позволяют также пружинные и резиновые виброопоры. На компрессор монтируют более мощные детали этого вида, а дальше от него опоры слабее. Для корректного монтажа все опоры должны быть промаркированы.

Оберегать от вибраций необходимо не только чиллер, но и его трубы. Поэтому мастерами задействуются виброизоляторы.

Поэтому мастерами задействуются виброизоляторы.

В самом конце монтажа чиллер прикрепляют к опоре, которая должна находиться в строго горизонтальном положении. Для крепления используются болты анкерного типа (на бетон) или гайки (к раме).

Обвязка чиллера

- вентиль для спуска воздуха

- балансировочный клапан

- реле протока (РП)

- термометры на входе/выходе воды

- компенсирующие вставки

- запорные вентили

- манометр

- испаритель чиллера

- сетчатый фильтр

- дренажный вентиль

Обвязка представляет собой специальный контур из трубопроводов, который оснащен регуляторами и другими оптимизирующими работу элементами. Главная задача чиллерного контура – обеспечение требуемого расхода воды при автоматической работе, а в случае аварийной ситуации, возможность регулировки и ремонта конструкции без отлива воды и хладоносителя из аппаратуры, т.е. локальная настройка.

Другое значение обвязки представляет собой ряд работ, связанных с системой охлаждения воды, сетью трубопроводов, регулировочной аппаратурой и прочими элементами.

пногда система представлена таким образом, что вода в охладителе проходит через 2 шланга (подающий и обратный). В такой ситуации с корректировкой работы сможет справиться любой представитель, который приобрел водоохлаждающий агрегат. Работа специалиста не считается обязательной, т.к. все неполадки легко устраняются.

Практика показывает, что в большинстве случаев при обвязке необходима помощь профессионалов, иначе последующие в результате некачественной работы сбои в оборудовании могут привести к серьезным последствиям и еще большим затратам.

Мы уже установили

Объект: Волоколамский хлебный завод

Оборудование: Blue box

Выполненные работы:

расчет

поставка

монтаж чиллера

пуско-наладка

Объект: Фитнес клуб Резиденция

Оборудование: General Vent + Fiorini

Выполненные работы:

поставка

монтаж (фанкойла) чиллера

пусконаладка

Обвязка чиллер, монтаж и установка чиллера цена в Москве

Централизованные системы кондиционирования и вентиляции чиллер-фанкойл получили широкое распространение в Москве и других городах России. Они дают возможность круглогодично поддерживать оптимальную температуру и позволяет создавать индивидуальный микроклимат в каждой зоне кондиционирования. Чтобы система работала исправно и бесперебойно, монтаж чиллеров и фанкойлов должен проводиться профессиональной монтажной бригадой.

Они дают возможность круглогодично поддерживать оптимальную температуру и позволяет создавать индивидуальный микроклимат в каждой зоне кондиционирования. Чтобы система работала исправно и бесперебойно, монтаж чиллеров и фанкойлов должен проводиться профессиональной монтажной бригадой.

Конструкция чиллерных кондиционеров

В системах кондиционирования этого типа воздух охлаждается за счет использования воды или незамерзающей жидкости. В этом состоит основное отличие чиллерных кондиционеров от других разновидностей климатической техники.

В конструкции системы кондиционирования можно выделить следующие элементы:

- chiller – охлаждающая машина, которая является общим источником «холода»;

- несколько фанкойлов – конечных теплообменников, которые устанавливают в помещениях;

- гидромодуль (насос), обеспечивающий циркуляцию охладителя в системе;

- коммуникационная разводка из труб стандартного типа;

- блок автоматического управления системой.

Принцип работы чиллерных климатических систем очень прост. Хладоноситель охлаждается в чиллере, откуда с помощью насосов подается в фанкойлы и проходит через их теплообменники. В результате воздух в помещениях охлаждается, а температура холодоносителя повышается и он подается обратно в агрегат.

Главное преимущество системы – гибкость и масштабируемость. Фанкойлы можно установить на любом удалении от главной установки, а при необходимости систему кондиционирования легко модернизировать в любой момент. Каждый из фанкойлов может работать в индивидуальном режиме, включая вариант, при котором одни помещения охлаждаются, а другие нагреваются.

Чиллер, как и любая холодильная машина, состоит из:

- компрессора;

- конденсатора;

- испарителя;

- ресивера;

- терморгулирующего вентиля.

Конденсатор может быть встроенным или выносным, воздушного или водяного охлаждения. Подачу воздуха осуществляют центробежные вентиляторы, а модели с жидкостным охлаждением конденсатора оснащаются градирнями.

За циркуляцию холодоносителя в системе отвечают насосные установки, гидравлическая обвязка чиллера также включает расширительный и аккумуляторный баки. Первый из них нужен для компенсации температурных расширений жидкой среды, а второй обеспечивает плавность функционирования климатического оборудования.

На рынке Москвы представлены следующие варианты оборудования:

- моноблоки наружной установки;

- модульные агрегаты для монтажа на открытом воздухе;

- моноблоки с вентиляторами для установки внутри помещения;

- агрегаты с выносным конденсатором

Такие установки монтируют в офисных центрах, торговых комплексах, гостиницах и хостелах, банковских учреждениях, они также устанавливаются в многоэтажных жилых зданиях премиального класса. Многообразие вариантов исполнения оборудования позволяет установить климатическую систему этого типа на любом объекте.

Требования к установке чиллеров

Монтаж чиллеров проводится на основании профессионального проекта, в котором рассчитаны технические характеристики системы кондиционирования и вентиляции и подобрано оптимальное оборудование. Отдельные компоненты устанавливают в соответствии с утвержденными схемами и планами размещения техники, подключать их должны грамотные инженеры и монтажники.

Отдельные компоненты устанавливают в соответствии с утвержденными схемами и планами размещения техники, подключать их должны грамотные инженеры и монтажники.

Среди особенностей монтажа чиллера:

- использование труб и других комплектующих, соответствующих смете по эксплуатационным характеристикам;

- проведение мероприятий по снижению шума и вибрации;

- монтаж электросети, рассчитанной на высокий пусковой ток установок.

При монтаже чиллера необходимо предусмотреть возможность безопасного доступа к нему и наличие достаточного свободного места для сервисного обслуживания и ремонта оборудования. Агрегаты с вентиляторным охлаждением конденсатора устанавливают таким образом, чтобы обеспечить беспрепятственное движение воздушных потоков.

Чтобы подключить холодильное оборудование к электросети, необходимо строго следовать схеме из технической документации на агрегат. Силовые кабели, реле, устройства защитного отключения и прочие элементы электрической сети должны соответствовать требованиям отраслевых стандартов и характеристикам, указанным в смете.

Процедура установки чиллерного оборудования

Процедура подразумевает выполнение комплекса мероприятий:

- проверка целостности и функциональности оборудования перед установкой чиллера;

- подготовка монтажной площадки и перемещение агрегата на место будущей эксплуатации;

- фиксация холодильной машины в неизменном горизонтальном положении;

- установка насосного оборудования и обвязка с гидромодулем;

- запуск хладоносителя в систему;

- монтаж дренажных линий для сбора конденсата;

- подключение чиллера к электросети;

- пусконаладка и ввод в эксплуатацию.

Подготовка площадки для монтажа чиллера производится в соответствии с проектной документацией. Агрегаты внешней установки можно установить на крыше или на открытой площадке на земле, внутреннее чиллерное оборудование размещают в помещении.

Перед монтажом чиллера требуется удостовериться в том, что кровля и несущие конструкции смогут выдержать вес установки, заполненной жидкой средой. Иногда перед установкой чиллера на кровле или в помещении может потребоваться предварительное сооружение усиленного фундамента.

Иногда перед установкой чиллера на кровле или в помещении может потребоваться предварительное сооружение усиленного фундамента.

Монтаж основного элемента системы производится на специальную раму или непосредственно на фундамент с использованием антивибрационных опор. Они препятствуют передаче вибраций от работающего оборудования на кровлю и другие строительные конструкции. Крепление техники осуществляется при помощи анкерных болтов (на бетон) или болтов и гаек (на раму).

Обвязка с гидромодулем подразумевает установку измерительных приборов, запорной, регулирующей и предохранительной арматуры. Это ответственное мероприятие, от качества которого зависит надежность и безопасность работы холодильной машины и насосных агрегатов. Схема узла обвязки зависит от расположения оборудования, требований заказчика и других факторов.

Следующий этап состоит в подключении чиллера, его проводят строго по инструкции завода-производителя. Эти работы должны выполнять опытные специалисты, знакомые с особенностями конкретного оборудования. В систему заливают только разрешенные производителем жидкости.

В систему заливают только разрешенные производителем жидкости.

После завершения монтажа чиллера проводятся пуск и наладка, в ходе испытаний контролируется готовность системы кондиционирования к работе. Мастера проверяют техническое состояние оборудования, тестируют гидравлику и герметичность соединений контура, проводят другие виды испытаний. В ходе пусконаладочных работ также проводится настройка расхода хладоносителя и других проектных параметров.

После приемки в эксплуатацию чиллерный кондиционер необходимо поставить на сервисное обслуживание. Это минимизирует количество нарушений и поломок дорогостоящего оборудования.

Где заказать монтаж чиллера в Москве?

Подключение чиллерной установки – это сложная и ответственная инженерная задача. Ее должны выполнять квалифицированные монтажники и инженеры с соответствующими сертификатами.

Компания для монтажа чиллера должна соответствовать следующим критериям:

- предоставление полного комплекса услуг по установке чиллеров под ключ;

- штат квалифицированных мастеров, имеющих соответствующие знания и навыки;

- наличие лицензии на проведение работ, разрешений и допусков;

- практический опыт установки чиллеров разных брендов;

- обоснованные расценки на монтажные услуги;

- наличие собственной сервисной службы.

Не стоит выбирать компанию, у которой расценки на услуги ниже рыночных цен. Неграмотный монтаж может серьезно повредить дорогую климатическую технику, стоимость ремонта в этом случае намного превысит экономию.

Как рассчитывается цена монтажа чиллера?

Стоимость монтажа чиллера для системы кондиционирования и вентиляции и пусконаладки просчитывается в смете индивидуально для каждого проекта. Расценки зависят от типа, производителя и мощности оборудования, наличия дополнительных блоков, сложности выполнения монтажных работ, срочности и других факторов. К примеру, если подключается чиллер до 100 кВт, это стоит дешевле, чем монтаж и пусконаладка агрегата на 500 кВт.

| Установка чиллера мощностью | С воздушным охлаждением | С водяным охлаждением | С выносным конденсатором |

| до 100 кВт | От 50000 р | От 40000 р | От 55000 р |

| от 100 до 250 кВт | От 75000 р | От 60000 р | От 85000 р |

| от 250 до 500 кВт | От 130000 р | От 110000 р | От 150000 р |

| от 500 до 1000 кВт | От 200000 р | От 180000 р | От 230000 р |

| более 1000 кВт | От 300000 р | От 280000 р | От 320000 р |

Средние цены на монтаж чиллера указаны в таблице. Точный просчет стоимости выполняется на основании проектной документации и осмотра объекта, итоговая сумма вносится в смету.

Точный просчет стоимости выполняется на основании проектной документации и осмотра объекта, итоговая сумма вносится в смету.

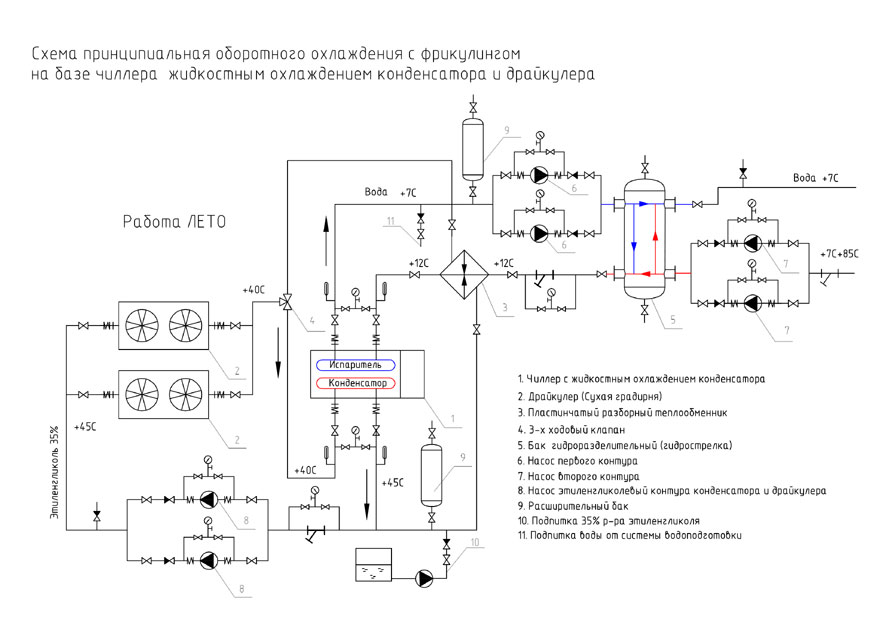

Чиллер с водяным охлаждением конденсатора. Принцип работы.

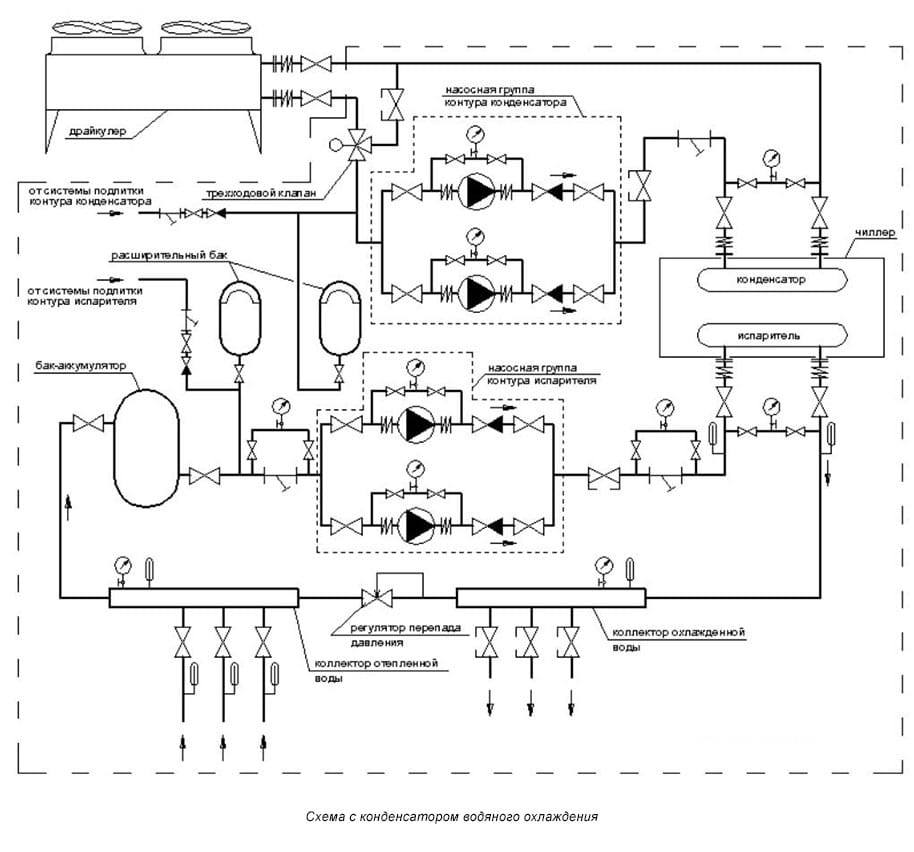

Рассмотрим еще один тип холодильных машин – чиллер с водяным охлаждением конденсатора. Также их называют водоводяные холодильные машины В отличии от чиллера с воздушным охлаждением конденсатор охлаждается водой или другой незамерзающей жидкостью с помощью выносной градирни.

Конструктивные особенности

Моноблочная конструкция состоящая из стальной рамы на которой установлены компрессор, испаритель, водяной конденсатор и элементы системы управления чиллера. Чиллер с водяным охлаждением поставляется с завода изготовителя полностью заправленный маслом и фреоном. Для подключения чиллера к системе холодоснабжения необходимо всего лишь присоединить трубные соединения.

Работа хчиллера такого типа требует подвод охлаждающей жидкости к конденсатору для отвода тепла в атмосферу. В качестве источника отвода тепла от конденсатора используются мокрые или сухие градирни установленные снаружи здания.

В качестве источника отвода тепла от конденсатора используются мокрые или сухие градирни установленные снаружи здания.

Принцип работы чиллера с водняым охлаждением основан на парокомпрессионом цикле. Более подробно об этом написано в статье Что такое чиллер?

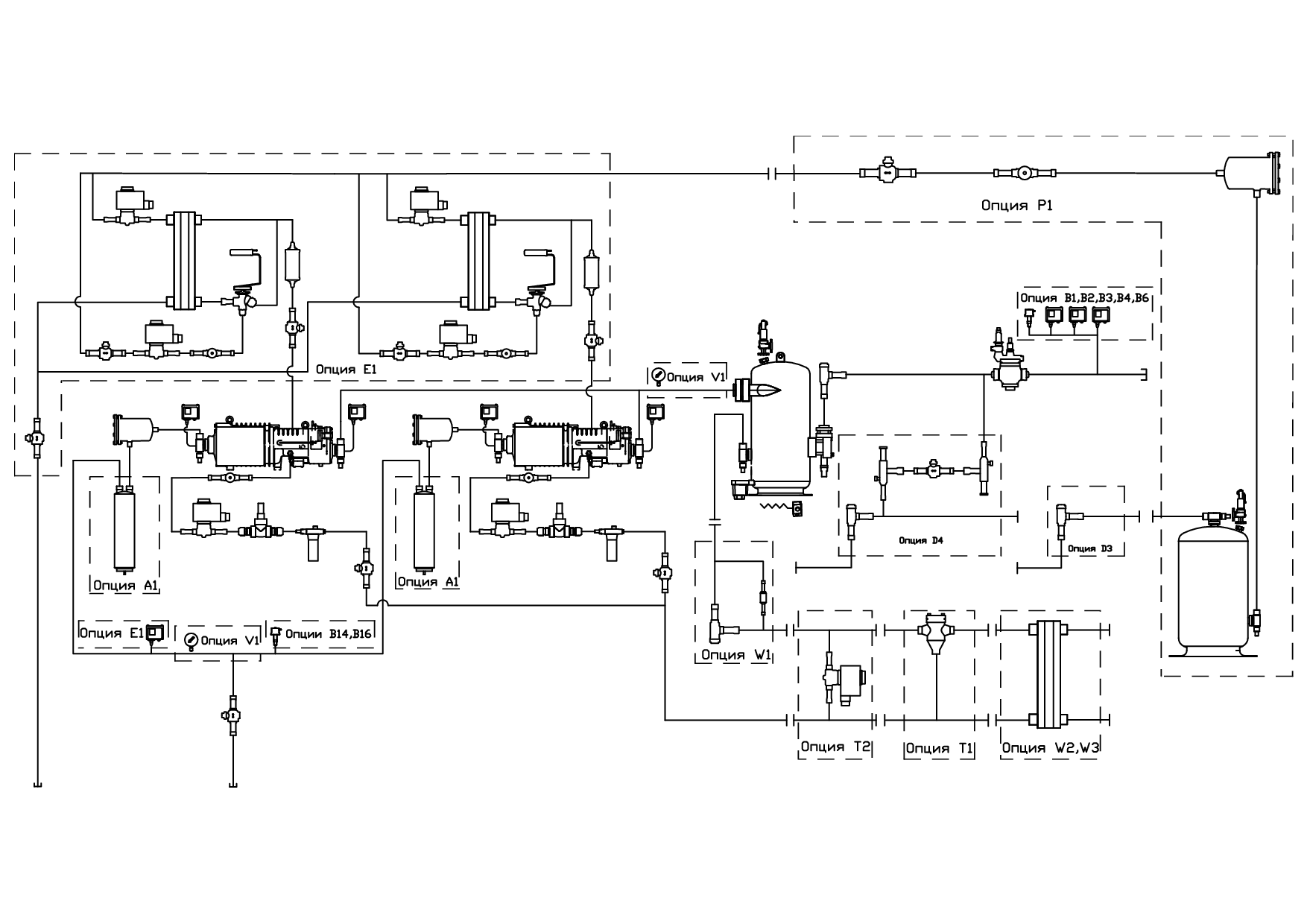

Принципиальная схема чиллера с водяным охлаждением

Обозначение на схеме:

- COND — водяной конденсатор;

- EV — водяной испаритель;

- CP — компрессор;

- RU — запорный вентиль;

- FD — фильтр осушитель;

- VS — соленоидный клапан;

- IDL — смотровое окошко;

- VT — терморегулирующий вентиль;

- V SIC — предохранительный клапан.

Принцип работы чиллера с водяным охлаждением

Основная конструкция холодильной машины такая же как и у всех чиллеров работающих на охлаждение жидкости. Отличительная особенность в том, что конденсатор водяной и охлаждается он за счет жидкости, поступающей от градирни. Циркуляция жидкости от конденсатора до градирни осуществляется с помощью циркуляционного насоса.

Отвод тепла от источника тепловыделений проходит в три ступени:

- первая ступень от фанкойлов или других источников передачи тепла с помощью холодоносителя к испарителю чиллера;

- вторая ступень с помощью хладагента от испарителя к конденсатору чиллера;

- третья ступень с помощью охлаждающей жидкости от водяного конденсатора к градирне.

Схема гидравлической обвязки

Обозначения на гидравлической схеме

- Теплообменники конденсатора и испарителя;

- Водяной фильтр грубой очистки;

- Реле потока жидкости;

- Воздухоотводчик;

- Датчик температуры жидкости на входе и выходе из теплообменника;

- Антивибрационная вставка;

- Запорный вентиль;

- Предохранительный клапан;

- Расширительный бачок;

- Аккумулирующий бак;

- Датчик давления воды;

- Водяной насос;

- Подогрев аккумулирующего бака;

- Дренаж.

( 1 оценка, среднее 5 из 5 )

Понравилась статья? Поделиться с друзьями:

Основные трубопроводы для охлаждения гликоля

Существует множество материалов, из которых можно установить гликолевую трубопроводную систему. GF Coolfit, предварительно изолированный ПВХ80, сварная нержавеющая сталь, медные трубки и т. Д.

GF Coolfit, предварительно изолированный ПВХ80, сварная нержавеющая сталь, медные трубки и т. Д.

Из вышесказанного, как правило, наиболее распространены PVC80 и Coolfit. Это действительно сводится к бюджету. Предварительно изолированный PVC80 — хороший экономичный выбор. Как и в случае со всеми материалами, правильная установка является ключом к долговечности, функциональности и эстетике. Изоляция с закрытыми порами, подобная Armaflex, рекомендуется на всех открытых участках, включая отводы шлангов и трубопроводы резервуаров.

Идеально подходит для систем трубопроводов гликоля, которые должны быть установлены в системе обратного возврата (первый пришел, последний ушел) для уравновешивания потока во всех резервуарах или единицах оборудования, обслуживаемых гликолем (или любой другой применяемой охлаждающей средой).

В случае обратного возврата (по сравнению с прямым возвратом) охлаждающая среда проходит одинаковое расстояние до и от чиллера, независимо от того, где она находится на подаче. Есть много способов ориентировать оборудование в пространстве, и это будет определять конструкцию обратного возврата и степень его использования или установки.

Для атмосферных гликольных систем оборудование заполняется снизу вверх (т.е. рубашки резервуаров). Всегда лучше устанавливать клапаны управления потоком гликоля на стороне подачи всего оборудования, чтобы, когда клапан находится в закрытом положении, он не оставлял оборудование под давлением.

Управление потоком гликоля и давление можно регулировать в системе с помощью частотно-регулируемых приводов на насосах, внешних байпасных контуров и внутренних подпружиненных предохранительных клапанов. Пружинные перепускные клапаны установлены во всех чиллерах G&D даже в качестве резервной копии для насосов с ЧРП.

Размер трубы зависит от требуемого общего расхода, необходимого для всех единиц оборудования, или от того, сколько единиц оборудования потребует гликоль в любой данный момент. Необходимо учитывать падение давления в системе, а также скорость в системе трубопроводов.

Настоятельно рекомендуется установить запорные клапаны на всех местах оборудования, кроме первичной и вторичной линии, в зависимости от того, как настроена система. Это может быть просто тройник с переходной втулкой, выходящей из ответвления тройника, с запорным клапаном, установленным сразу после втулки.Точно так же полезно изолировать вторичные линии от первичных, а вторичные — от третичных…

При работе со всеми системами трубопроводов следует помнить об удобстве обслуживания. Если ваша магистраль гликоля установлена высоко (над резервуарами / оборудованием), было бы идеально установить клапаны регулирования потока в линию на трубопроводе резервуара, если комплекты основных линий находятся вне досягаемости. Чем более удобны в обслуживании компоненты трубопровода, тем лучше.

Чтобы узнать больше об основных трубопроводах или другие вопросы по охладителям гликоля, посетите нашу страницу часто задаваемых вопросов или свяжитесь с нами в любое время.

Раздел 23 20 00: Трубопроводы, насосы, чиллеры и градирни ОВКВ | Финансы и управление

Раздел 23 20 00: Трубопроводы, насосы, чиллеры и градирни ОВКВ | Финансы и администрация | Государственный университет ОрегонаРаздел 23 20 00: Трубопроводы, насосы, чиллеры и градирни ОВКВ

- ЧИЛЛЕРЫ

- Обеспечьте чиллеры с центробежными компрессорами или винтовыми компрессорами и конденсаторами с водяным охлаждением.

- Если общая мощность превышает 400 тонн, запроектируйте чиллерную установку как минимум с двумя чиллерами. Один чиллер рассчитан на 1/3 нагрузки, а другой — на 2/3 нагрузки.

- Включите оборудование в кВт / тонне и значения APLV в критерии выбора.

- Требования к базовому оборудованию

- Оборудование должно поставляться как полностью собранный на заводе комплект, включая герметичный компрессор, привод с регулируемой скоростью и двигатель, испаритель, конденсатор, системы смазки и продувки, регуляторы производительности, контрольно-измерительную панель, силовую и контрольную проводку, трубопроводы хладагента, полную заправку R-123 или R-134a.

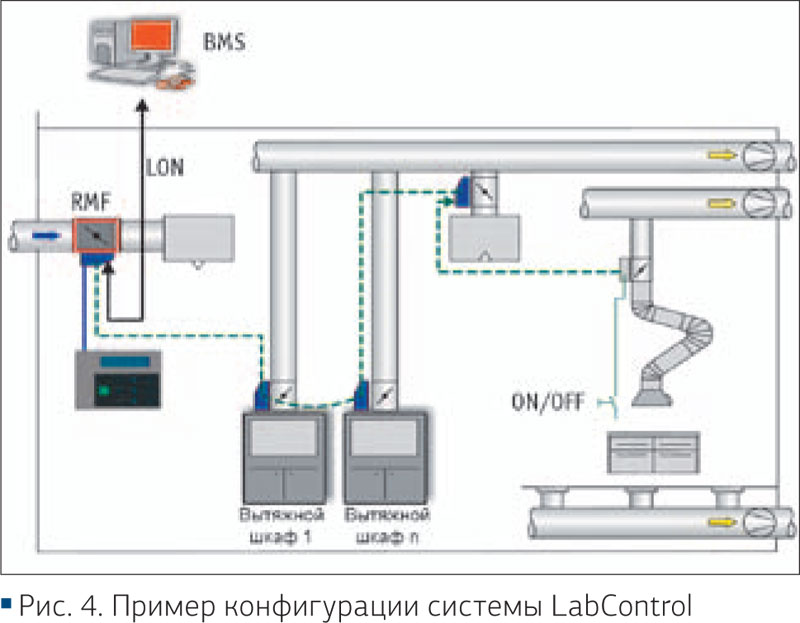

- Блок управления чиллера должен иметь возможность управлять насосами охлажденной и конденсаторной воды, градирней и взаимодействовать с системой автоматизации здания через протоколы управления BACnet или LON.

- Вентиляция холодильной камеры требуется в соответствии с Единым механическим кодексом и ASHRAE 15.

Включите датчики хладагента, системы управления, необходимые только для хладагентов HCFL или HFC, и оборудование для обработки воздуха в любых существующих холодильных комнатах, которые будут модернизированы для приведения их в полное соответствие с текущими требованиями. коды.

Включите датчики хладагента, системы управления, необходимые только для хладагентов HCFL или HFC, и оборудование для обработки воздуха в любых существующих холодильных комнатах, которые будут модернизированы для приведения их в полное соответствие с текущими требованиями. коды. - Оборудование должно иметь характеристики в соответствии с последним стандартом ARI 550-88 и последним Кодексом безопасности ANSI / ASHRAE 15.

- Конденсатор и испаритель также должны соответствовать Кодексу безопасности ANSI B9.1 для механического охлаждения и Кодексу ASME для необожженных сосудов под давлением, где это применимо.

- Электрические компоненты и узлы должны иметь этикетку UL или ETL, где это применимо, а электрические требования, включая требования к управлению, должны согласовываться с доступными коммунальными предприятиями.

- Пускатель может быть установлен на агрегате или отдельно стоять, но он должен быть спроектирован специально с учетом характеристик чиллера и должен поставляться с чиллером изготовителем чиллера.

- Система контроля температуры должна быть снабжена интерфейсными устройствами и клеммной колодкой, позволяющей дистанционно регулировать заданное значение температуры охлажденной воды.

- Требования к производительности

- Выбор оборудования, включая размер и конфигурацию испарителя и конденсатора, должен основываться на требованиях к системе охлажденной воды.Координируйте выбор чиллеров и требований к системе, чтобы обеспечить оптимальный выбор оборудования в зависимости от расхода, температуры и температурных изменений.

- Обеспечьте компьютеризированный анализ от производителя как минимум для трех различных вариантов выбора. Данные должны включать производительность при частичной нагрузке в кВт / тонну на основе условий испытаний ARI 550, включая сброс воды из конденсатора с шагом 10% от 10% до 100% мощности машины. Базовый выбор основан на коэффициенте загрязнения 0,0005 как для испарителя, так и для конденсатора.

- Обеспечьте чиллеры с центробежными компрессорами или винтовыми компрессорами и конденсаторами с водяным охлаждением.

- ГРАДНИЧНЫЕ БАШНИ

- Укажите, что градирни не должны заполняться до тех пор, пока химическая очистка не будет запущена, и что в системе должна использоваться только очищенная вода.

- Изолируйте градирню от всех операций по промывке и очистке труб.

- Используйте только градирни с поперечным потоком с вытяжкой, расположенные на крыше здания. Градирни с принудительной тягой и градирни, расположенные на уровне земли, не допускаются к OSU.

- Башни должны быть из негорючих материалов.

- Градирни должны быть выбраны для максимальной эффективности в выбранной рабочей точке и должны быть рассчитаны на дополнительные 20% мощности.

- Соединения выравнивателя между бассейнами должны быть указаны для использования с несколькими открытыми испарительными градирнями. Соединения уравнителя и трубопроводы между бассейнами градирни должны быть отделены от любых других систем трубопроводов. Оцените влияние звука на окружающую среду.

- Градирни должны соответствовать следующим минимальным критериям:

- Башни должны быть заводской сборки, приточно-вытяжные, поперечно-поточного типа с вертикальным выпуском воздуха.

- Резервуар и кожух до верха наполнителя должны быть изготовлены из нержавеющей стали 304.

- Кожух над заполнителем должен быть полностью сконструирован из панелей из армированного волокном пластика или нержавеющей стали, поддерживаемых уголком и каркасом из армированного волокном пластика или нержавеющей стали; все отделано внутри и снаружи ахроматизированным алюминием.

- Бассейн должен иметь соединительную перегородку для выравнивания уровня воды и байпасное соединение. Латунный поплавковый клапан подпитки должен быть укомплектован пластиковым поплавком большого диаметра, приспособленным для легкой регулировки. Поплавковый клапан должен быть рассчитан на наихудшие из возможных условий скорости наполнения бассейна.

- В бассейнах должны быть предусмотрены условия для отвода воды в отстойник в зимний период, когда предполагается, что система будет работать в зимних условиях.

- Раковины должны иметь выходное отверстие на дне с сетчатым фильтром и антикавитационным устройством.Не выбирайте конфигурацию бокового выхода.

- Входные жалюзи должны быть выполнены из стекловолокна или оцинкованной стали и оборудованы входными экранами.

- Наполнитель должен быть из ПВХ, иметь рейтинг распространения пламени 5 по стандарту ASTM E84-77A и быть непроницаемым для гниения, разложения, грибка или биологического воздействия.

- Каплеуловители должны быть изготовлены из поливинилхлорида и должны ограничивать снос до менее 0,2 процента от общего количества циркулирующей воды.

- Вентиляторы должны быть фиксированного шага, усиленные, из литого алюминия, многолопастного типа, защищенные кожухом вентилятора, и каждый из них приводится в действие через коробку передач или приводной ременной редуктор с помощью TEAO (полностью закрытый, надувной), 1800 об / мин, двигатель Тип шарикоподшипника, разработанный специально для обслуживания градирни. Двигатель должен быть с высоким коэффициентом мощности, энергоэффективным и иметь разъединители без предохранителей, расположенные на двигателе. Двигатель должен быть оборудован специальными влагозащитными обмотками, валами и подшипниками.Вентилятор и вал должны поддерживаться шарикоподшипниками с возможностью повторной смазки со специальными влагозащитными уплотнениями, отражателями и кожухами, предназначенными для предотвращения накопления влаги.

Обеспечьте выключатель вибрации.

Обеспечьте выключатель вибрации. - С обеих сторон башни должны быть предусмотрены люки доступа для доступа к сепараторам и вентиляционной камере. Защитные перила и лестница должны быть оборудованы градирней, требующей обслуживания вентилятора и привода над вентиляторной палубой, и должны соответствовать требованиям OSHA. Блоки, которые можно обслуживать изнутри блока, должны быть снабжены внутренним подиумом из оцинкованной стали для доступа для обслуживания.

- Точки смазки должны быть снабжены соответствующими масленками.

- Предоставить установленные на заводе электрические погружные нагреватели для предотвращения замерзания. Включите установленные на заводе термостаты и контроллеры.

- Предоставьте виброизолирующие рельсы для контроля вибрации. Проконсультируйтесь с консультантом по звуку относительно требований.

- Укажите, что градирни не должны заполняться до тех пор, пока химическая очистка не будет запущена, и что в системе должна использоваться только очищенная вода.

- НАСОСЫ

- Укажите одноступенчатые центробежные насосы для водоснабжения.

- Горизонтальные насосы с торцевым всасыванием, монтируемые на основании, с обычной кованной или литой стальной базовой рамой (не сварной) предпочтительны для применений со скоростью до 1000 галлонов в минуту.

- Горизонтальные или вертикальные насосы с раздельным корпусом и общим стальным основанием предпочтительны для приложений, превышающих 1000 гал / мин.

- Выберите мощность двигателя насоса в лошадиных силах для условий без перегрузки.

- Малые циркуляционные насосы должны быть необслуживаемыми.

- Насосы, устанавливаемые на трубу, должны иметь чугунную улитку.

- Требования к базовому оборудованию

- Все водяные насосы должны быть из чугуна с бронзовым покрытием с механическими уплотнениями углерод-керамического типа.

- Рабочие колеса должны быть бронзовыми, закрытыми, статически и динамически сбалансированными, прикреплены к валу с помощью шпонки и зафиксированы на месте. Двигатели и рабочие колеса должны легко сниматься, не разбирая трубопровод.

- Укажите двигатели на 1750 об / мин. Избегайте использования двигателей со скоростью 3500 об / мин. Двигатели должны быть премиум-класса.Насосы, муфты и двигатели должны быть установлены на заводе.

- Вал насоса должен быть снабжен бронзовой втулкой, а узел опорной рамы должен быть оснащен заменяемыми шарикоподшипниками.

- Насос с торцевым всасыванием или с разъемным корпусом и двигатель должны быть соединены с помощью гибкой муфты, снабженной защитным кожухом муфты, одобренным OSHA. Корпус насоса должен иметь манометрический и сливной патрубки.

- НАСОС ВСАСЫВАЮЩИЕ ДИФФУЗОРЫ

- Всасывающие диффузоры следует учитывать для всех насосов системы охлажденной и горячей воды с производительностью до 2500 галлонов в минуту и устанавливать их для постоянного поддержания минимального расхода насоса.

- Требования к базовому оборудованию

- Агрегат должен состоять из корпуса углового типа с входными лопатками и комбинированного цилиндра диффузор-сетчатый фильтр-отверстие с отверстиями диаметром 3/16 дюйма для защиты насоса.

- Цилиндр с диафрагмой должен быть оборудован одноразовым сетчатым фильтром с мелкими ячейками, который следует снимать после запуска системы.

- Постоянный магнит должен находиться внутри потока и сниматься для очистки.

- Агрегат должен быть снабжен регулируемой опорной стойкой, чтобы выдерживать вес всасывающего трубопровода.

- РАСШИРИТЕЛЬНЫЕ БАКИ

- Мембранный тип под давлением, предварительно заполненный воздухом до начального давления заполнения системы, должен располагаться на обратной стороне систем с замкнутым контуром. Резервуар должен быть проштампован ASME и сертифицирован для 125 фунтов на квадратный дюйм и 240 градусов. F. Оборудовать горизонтальные резервуары седлами, а вертикальные резервуары — опорами.

- Мембранный тип под давлением, предварительно заполненный воздухом до начального давления заполнения системы, должен располагаться на обратной стороне систем с замкнутым контуром. Резервуар должен быть проштампован ASME и сертифицирован для 125 фунтов на квадратный дюйм и 240 градусов. F. Оборудовать горизонтальные резервуары седлами, а вертикальные резервуары — опорами.

- ФИЛЬТРЫ

- Установите сетчатые фильтры для всех систем горячей воды, охлажденной воды, пара и конденсатора. Предусмотреть ручные продувочные клапаны для фильтров размером 1 1/4 дюйма и более. Предусмотреть сетчатые фильтры Y-типа на трубопроводе подачи воды для всех змеевиков охлажденной и горячей воды перед всеми компонентами, кроме последнего запорного клапана.

Размер ячейки Обеспечьте клапаны и оставьте место для снятия и очистки корзины или сетки фильтра.

Размер ячейки Обеспечьте клапаны и оставьте место для снятия и очистки корзины или сетки фильтра. - Используйте сетчатые фильтры Y-типа для диаметров до 8 дюймов.Для больших размеров используйте сетчатые фильтры.

- Установите сетчатые фильтры для всех систем горячей воды, охлажденной воды, пара и конденсатора. Предусмотреть ручные продувочные клапаны для фильтров размером 1 1/4 дюйма и более. Предусмотреть сетчатые фильтры Y-типа на трубопроводе подачи воды для всех змеевиков охлажденной и горячей воды перед всеми компонентами, кроме последнего запорного клапана.

- СТАНЦИИ ИЗМЕРЕНИЯ ПОТОКА ВОДЫ

- Используйте трубку Пито или трубку Вентури и укажите станции, укомплектованные портативным измерителем. Разместите измеритель в трубопроводе в точке, где соблюдаются надлежащие расстояния до и после, чтобы можно было получить точные показания. Отводы дифференциального давления для показаний счетчика должны располагаться на горизонтальной осевой линии горизонтальных труб.

- Уточняйте станции с запорной арматурой и быстроразъемными соединениями для переносного счетчика.

- СЕПАРАТОРЫ ВОЗДУХА

- Укажите воздухоотделители во всех замкнутых системах горячего и холодного водоснабжения.

- Воздушные сепараторы должны быть центробежного типа со съемными сетками, сливными отверстиями и опорными стойками или кронштейнами.

- Обеспечьте автоматический воздухоотводчик с узлами сепаратора.

- ТЕСТОВЫЕ ПОРТЫ

- Укажите «Заглушку Пита» для установки в трубопровод на входе и выходе всех водяных змеевиков, теплообменников, чиллеров, насосов и на всех портах клапанов контроля температуры водяного змеевика.

- Укажите «Заглушку Пита» для установки в трубопровод на входе и выходе всех водяных змеевиков, теплообменников, чиллеров, насосов и на всех портах клапанов контроля температуры водяного змеевика.

- ОЧИСТКА ВОДЫ

- Системы водоподготовки должны быть предусмотрены для всех открытых циркуляционных систем, требующих непрерывной подачи подпиточной воды. Система химической очистки должна работать в автоматическом режиме и должна постоянно контролировать и контролировать pH, проводимость и склонность к коррозии оборотной воды. Химические вещества должны быть в твердой концентрированной форме и должны быть специально разработаны для воды в кампусе OSU.

- Все замкнутые системы циркуляции охлажденной и горячей воды должны быть снабжены питателями для химикатов через соответствующие насосы.

- Определите компоненты системы, которые будут поставляться одним поставщиком.

Компоненты должны включать, но не ограничиваться, следующее:

Компоненты должны включать, но не ограничиваться, следующее:- Предварительно смонтированная панель управления и приборов, смонтированная в корпусе NEMA 12 с дверцей с замком и окном.

- Счетчик воды для контроля количества подпиточной воды.

- Автоматический спускной клапан.

- Сенсорные сборки.

- Насосы для подачи химикатов (объемного типа).

- Корпорация стопорные и впрыскивающие агрегаты.

- НКТ для подачи химикатов.

- Твердый концентрированный химикат.

- Допустимые производители: Chem Aqua или аналогичные.

- ТРУБОПРОВОД

- Системы трубопроводов должны быть спроектированы в соответствии с руководящими принципами, установленными в последней редакции Руководства по основам ASHRAE.

- Системы трубопроводов должны быть спроектированы в соответствии с руководящими принципами, установленными в последней редакции Руководства по основам ASHRAE.

- ГАРАНТИЯ КАЧЕСТВА

- Сварщики должны быть аттестованы в соответствии со Стандартными квалификационными процедурами Американского общества сварки.

- Монтажники трубопроводов хладагента должны быть аттестованы в соответствии с главой 11 Кодекса специальных механических норм штата Орегон.

- Представитель специальных устройств или систем, прошедший обучение на заводе-изготовителе, должен инструктировать монтажников на месте.

- Сварщики должны быть аттестованы в соответствии со Стандартными квалификационными процедурами Американского общества сварки.

- МАРШРУТИЗАЦИЯ

- Трубопровод должен быть проложен по возможности прямо и с уклоном для вентиляции и слива. По возможности используйте трассировку, чтобы учесть требования к тепловому расширению. Расположите трубы, клапаны и аксессуары так, чтобы они были легко заметны и доступны для модификации, обслуживания или ремонта, за исключением случаев, когда они скрыты на готовых участках.

- Трубопровод должен быть проложен по возможности прямо и с уклоном для вентиляции и слива. По возможности используйте трассировку, чтобы учесть требования к тепловому расширению. Расположите трубы, клапаны и аксессуары так, чтобы они были легко заметны и доступны для модификации, обслуживания или ремонта, за исключением случаев, когда они скрыты на готовых участках.

- МАКЕТ

- Трубопроводы, коллекторы и соединения с оборудованием должны быть расположены так, чтобы можно было легко понять работу и функции систем и их компонентов.

- Трубопроводы, коллекторы и соединения с оборудованием должны быть расположены так, чтобы можно было легко понять работу и функции систем и их компонентов.

- ПОДКЛЮЧЕНИЕ К ОБОРУДОВАНИЮ

- Расположите трубы, клапаны и аксессуары для удобства эксплуатации и обслуживания.

Каждый элемент оборудования и каждый узел, такой как станции понижения давления и станции контроля / измерения расхода, должны быть снабжены запорными клапанами; Балансировочный клапан, оборудованный стопором с памятью, при необходимости может использоваться в качестве клапана ниже по потоку.Байпасные контуры с балансировочными клапанами должны быть предусмотрены там, где желательно поддерживать работу системы во время останова.

Каждый элемент оборудования и каждый узел, такой как станции понижения давления и станции контроля / измерения расхода, должны быть снабжены запорными клапанами; Балансировочный клапан, оборудованный стопором с памятью, при необходимости может использоваться в качестве клапана ниже по потоку.Байпасные контуры с балансировочными клапанами должны быть предусмотрены там, где желательно поддерживать работу системы во время останова. - На оборудовании должны быть предусмотрены гибкие соединения для устранения незначительного перекоса. При необходимости должны быть предусмотрены соединения для устранения вибрации. На «внешней» стороне гибких соединений и гасителей вибрации должны быть предусмотрены жесткие опоры для труб. Избегайте нагрузки на оборудование.

- Обеспечьте свободный доступ ко всем блокам теплообменников чиллеров, бойлеров, теплообменников и змеевиков для очистки, снятия или замены отдельных труб.Проложите соединительный трубопровод так, чтобы освободить пространство для доступа, или обеспечьте фланцевые соединения, чтобы обеспечить минимальное снятие трубопроводов для получения свободного доступа.

Как правило, свободный доступ должен быть обеспечен только с одного конца теплообменника.

Как правило, свободный доступ должен быть обеспечен только с одного конца теплообменника.

- Расположите трубы, клапаны и аксессуары для удобства эксплуатации и обслуживания.

- ТЕРМИЧЕСКОЕ РАСШИРЕНИЕ

- Если невозможно компенсировать расширение и сжатие за счет общей прокладки трубы, следует использовать расширительные петли.

- Будьте особенно внимательны, чтобы обеспечить адекватное расширение.

- Правильные направляющие трубы необходимы для расширительных контуров и устройств.

- Найдите правильно спроектированные анкеры, которые контролируют способ расширения, чтобы обеспечить эффективность устройств маршрутизации и предотвратить нежелательное перемещение в местах соединения с оборудованием, там, где трубы расположены близко к конструкции и т. Д.

- Если невозможно компенсировать расширение и сжатие за счет общей прокладки трубы, следует использовать расширительные петли.

- ВЕНТИЛЯЦИЯ И СЛИВ

- Трубопровод должен иметь уклон, обеспечивающий надлежащий автоматический сброс всех высоких точек системы и ручной или автоматический слив всех низких точек системы.При необходимости используйте эксцентриковые переходники.

Предусмотреть ручную запорную арматуру для обслуживания автоматических устройств.

Предусмотреть ручную запорную арматуру для обслуживания автоматических устройств. - При необходимости удлините вентиляционный или дренажный трубопровод, чтобы можно было установить клапаны и узлы в удобных местах обслуживания. Вытяните выпускной вентиляционный трубопровод до безопасного места; протянуть сливной трубопровод до сливного отверстия в полу или в другое подходящее место, например, в систему возврата конденсата для конденсатоотводчиков.

- При необходимости обеспечьте сброс вакуума на змеевиках, теплообменниках и других устройствах теплопередачи.

- Трубопровод должен иметь уклон, обеспечивающий надлежащий автоматический сброс всех высоких точек системы и ручной или автоматический слив всех низких точек системы.При необходимости используйте эксцентриковые переходники.

- ПОДВЕСКИ И ОПОРЫ

- Укажите подвесы и опоры с особым учетом вертикальных трубопроводов и соединений с оборудованием. Используйте виброизолирующие подвески для трубопроводов рядом с насосами, фанкойлами и другим динамическим оборудованием для чувствительных к вибрации приложений.

- Обеспечьте сейсмические ограничения в соответствии с местными правилами. При необходимости используйте ограничители SMACNA Guide.

Крепления к строительной конструкции должны быть адекватными, детализированными и / или указанными.

Крепления к строительной конструкции должны быть адекватными, детализированными и / или указанными. - Трубы, клапаны и аксессуары «внутри» гибких соединений в оборудовании с изоляцией от вибрации должны поддерживаться на инерционном основании оборудования или иным образом изолироваться от оборудования без создания нежелательной нагрузки на оборудование.

- СЕКЦИОННЫЕ КЛАПАНЫ

- В дополнение к местным соединениям с оборудованием обеспечьте трубопроводные системы изолирующими клапанами для облегчения обслуживания и минимизации объема системы, которую необходимо отключить для ремонта, модификации или расширения.Как правило, предусматривайте запорный клапан, шар, задвижку или дроссельную заслонку на всех соединениях коллектора труб, чтобы исключить полный дренаж системы при будущих модификациях трубопроводов.

- Номинальное давление клапана должно как минимум в 1,5 раза превышать рабочее давление обслуживаемой системы.

- МАТЕРИАЛЫ

- Арматура и аксессуары трубопроводной арматуры должны быть хорошего качества.

Для обеспечения качества укажите трубопроводы в соответствии с ASTM, AWWA или другим подходящим стандартом; указать рейтинги ASME для клапанов и перечислить торговые марки в качестве стандарта; укажите фитинги в соответствии с ANSI или другим подходящим стандартом.

Для обеспечения качества укажите трубопроводы в соответствии с ASTM, AWWA или другим подходящим стандартом; указать рейтинги ASME для клапанов и перечислить торговые марки в качестве стандарта; укажите фитинги в соответствии с ANSI или другим подходящим стандартом. - Все материалы должны соответствовать применимым нормам. Если стандартов может быть недостаточно для обеспечения желаемого качества, укажите торговую марку как средство установления уровня качества. Какой бы метод ни использовался, будьте конкретны. Включите в спецификации материалы и методы соединения труб.

- Арматура и аксессуары трубопроводной арматуры должны быть хорошего качества.

- ЧИСТКА И ИСПЫТАНИЯ

- После установки все системы должны быть должным образом очищены промывкой соответствующей жидкостью или газом перед установкой клапанов и окончательными соединениями с оборудованием.После промывки замкнутые системы с подогревом и охлаждением воды необходимо очистить путем циркуляции раствора тринатрийфосфата или аналогичного агента перед окончательной промывкой и заполнением.

Неочищенная вода и все химикаты для очистки и очистки воды должны быть одобрены EH&S через менеджера проекта OSU.

Неочищенная вода и все химикаты для очистки и очистки воды должны быть одобрены EH&S через менеджера проекта OSU. - Изолируйте градирню от всех операций по промывке и очистке трубопроводов, чтобы предотвратить попадание неочищенной воды в бассейн.

- Перед окончательной приемкой все сетчатые фильтры, отводы и подобные предметы должны быть тщательно очищены.

- Все тесты должны проходить под наблюдением менеджера проекта OSU. Как правило, испытывают системы при 1-1 / 2-кратном максимальном рабочем давлении в системе в течение 24 часов.