Опрессовка и вакуумирование — ООО «ХолодПромСервис»

Опрессовка азотом систем кондиционирования и холодоснабжения. Проверка на герметичность.

Инструмент для опрессовки азотом систем кондиционирования и водоснабжения.

Чтобы убедиться в герметичности смонтированных трубопроводов и аппаратов холодильной системы, проводится процедура испытания избыточным давлением — так называемая опрессовка азотом.

Для опрессовки применяется азот в баллонах емкостью 5, 10 и 40 литров, причем обязательно с минимальным содержанием примесей и влаги: особой чистоты 99,999% 1 сорта. Баллон с азотом находящимся под давлением 150 бар и выше, подключается к сервисному порту холодильного аппарата через понижающий редуктор высокого давления с предохранительным клапаном настроенным на давление срабатывания 70 бар, как правило используется специальный переходник для опрессовки азотом, чтобы опрессовка проходила через обычный кондиционерный шланг с резьбой ¼ дюйма.

Для облегчения процесса опрессовки и поиска утечки на фото ниже представлен азотный набор STDL – 70, который включает в себя азотный редуктор, переходник с резьбой ¼ дюйма, запоминающий манометр со шлангом, переходник на малый баллон, муфта с резьбой ¼ дюйма.

При изменении внешних условий допускается для быстрой оценки применять коэффициент коррекции 0,1 бар на 1°С изменения температуры. Т.е. корректирующее значение давление будет равно: (Т°С во время подачи давления — Т°С во время проверки) х 0,1.

Приближенно 0,1 МПа = 1 Атм = 1 бар

В случае применения цифровой манометрической станции, возможно значительно сократить время опрессовки до приемлемого интервала.

Для учета изменения параметров, необходимо скорректировать полученные значения в соответствии с законом Шарля:

При этом значения температур и давлений должны быть выражены в абсолютных величинах.

(Цельсии перевести в кельвины)

Пример.

За время испытаний по показаниям приборов давление в системе понизилось с 39 до 38 бар, при этом температура окружающего воздуха изменилась с 25°С до 19°С.

1. Рссчитаем значения температур в Кельвинах и абс. величины давлений:

T1 = 273 + 25 = 298 °K T2 = 273 + 19 = 292 °K

P1=39+1=40 бар P2=38+1=39 бар

2. Вычислим значение давления в барах в конечный момент времени P2, при котором будет сохраняться тождественность формулы (1):

3. Сравним измеренное значение с расчетным:

P2 изм.= 39 бар Р2 расч.≈ 39,19 бар

Значения примерно равны, различия скорее всего вызваны погрешностью измерительных приборов, но также не исключаются нарушения герметичности, вызванные, например, наличием пористости в паяных соединениях или недостаточной жесткостью трубопроводов.

Вывод: Контур герметичен, но требует контроля.

В случае если обнаружено снижение давление после коррекции по температуре, следует внимательно проверить все потенциально слабые места системы: разъемные и паяные соединения, заглушки, вальцовки и т.п. Самые крупные течи выявляются на слух и на ощупь. Еще один доступный способ поиска утечек — обмыливание, появление пузырей явно указывает на источник негерметичности. Также можно в контур с азотом добавить небольшое количество хладагента, после чего выполнить поиск электронным течеискателем (здесь есть определенные нюансы, связанные с сепарацией разнородных газов). Длинные трассы и большие системы рекомендуется по возможности разбивать на секции для облегчения поиска и устранения негерметичности.

Самые крупные течи выявляются на слух и на ощупь. Еще один доступный способ поиска утечек — обмыливание, появление пузырей явно указывает на источник негерметичности. Также можно в контур с азотом добавить небольшое количество хладагента, после чего выполнить поиск электронным течеискателем (здесь есть определенные нюансы, связанные с сепарацией разнородных газов). Длинные трассы и большие системы рекомендуется по возможности разбивать на секции для облегчения поиска и устранения негерметичности.

Обязательно учтите, что данный вид работ должен выполняться только квалифицированными специалистами, прошедшими соответствующую подготовку.

После завершения всех процедур азот удаляют из системы и проводят вакуумирование.

Вакуумирование трассы кондиционера

Вакуумирование холодильного контура производится с целью удаления воздуха, неконденсируемых примесей, а также для понижения содержания влаги во фреоновых магистралях.

Для удаления влаги, необходимо чтобы вода перешла из жидкого состояния в газообразное. При нормальном атмосферном давлении 760 мм рс. (прим. 100 кПа) вода закипает при 100°С, соответственно для удаления влаги при таких условиях необходимо было нагреть воду до этой температуры, что не представляется возможным по причине возможного выхода из строя деталей оборудования. В реальных условиях для этих целей понижают давление в контуре до требуемой величины, при которой кипение воды происходит при значительно более низкой температуре. Например, при давлении около 4,6 мм р.с.(прим. 600 Па), вода кипит уже при t=0°С. Отметим, что таким образом можно удалить только относительно небольшое количество влаги, в других случаях обязательно применение фильтров-осушителей, а также проведение дополнительных процедур.

Время вакуумирования системы зависит от внутреннего объема холодильного контура, производительности вакуумного насоса, температуры окружающей среды и количества влаги в контуре. Чем ниже температура на улице, тем более глубокий вакуум необходимо создать. Как правило, при монтаже нового оборудования с использованием качественных комплектующих и соблюдении рекомендаций производителя, время вакуумирования бытовых систем кондиционирования с применением цифровых станций не превышает 30 минут. Тот же процесс для достижения необходимой глубины вакуума полупромышленных и промышленных систем кондиционирования может составлять более двух часов. Прибор для проверки глубины вакуума представлен ниже.

Чем ниже температура на улице, тем более глубокий вакуум необходимо создать. Как правило, при монтаже нового оборудования с использованием качественных комплектующих и соблюдении рекомендаций производителя, время вакуумирования бытовых систем кондиционирования с применением цифровых станций не превышает 30 минут. Тот же процесс для достижения необходимой глубины вакуума полупромышленных и промышленных систем кондиционирования может составлять более двух часов. Прибор для проверки глубины вакуума представлен ниже.

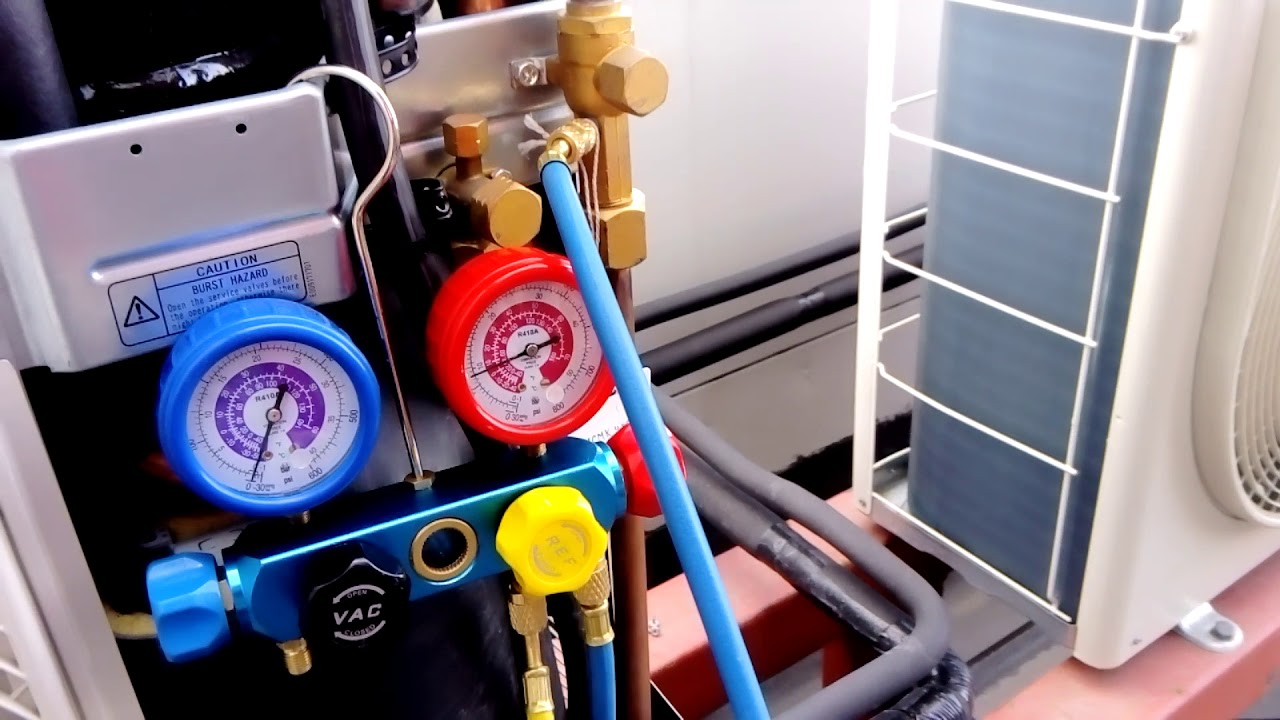

Манометрическая станция Цифровая манометрическая станция с возможностью одновременного измерения двух температур и давления

Вакуумирование является обязательной процедурой, особенно при монтаже оборудования, работающего на новых типах хладагентов, таких как многокомпонентный R410A. Применяемое в таких системах полиэфирное масло чрезвычайно гигроскопично (быстро поглощает влагу из окружающей среды), при взаимодействии с воздухом его компоненты превращаются в кислоту, которая разрушает детали компрессора, что приводит к преждевременному выходу оборудования из строя.

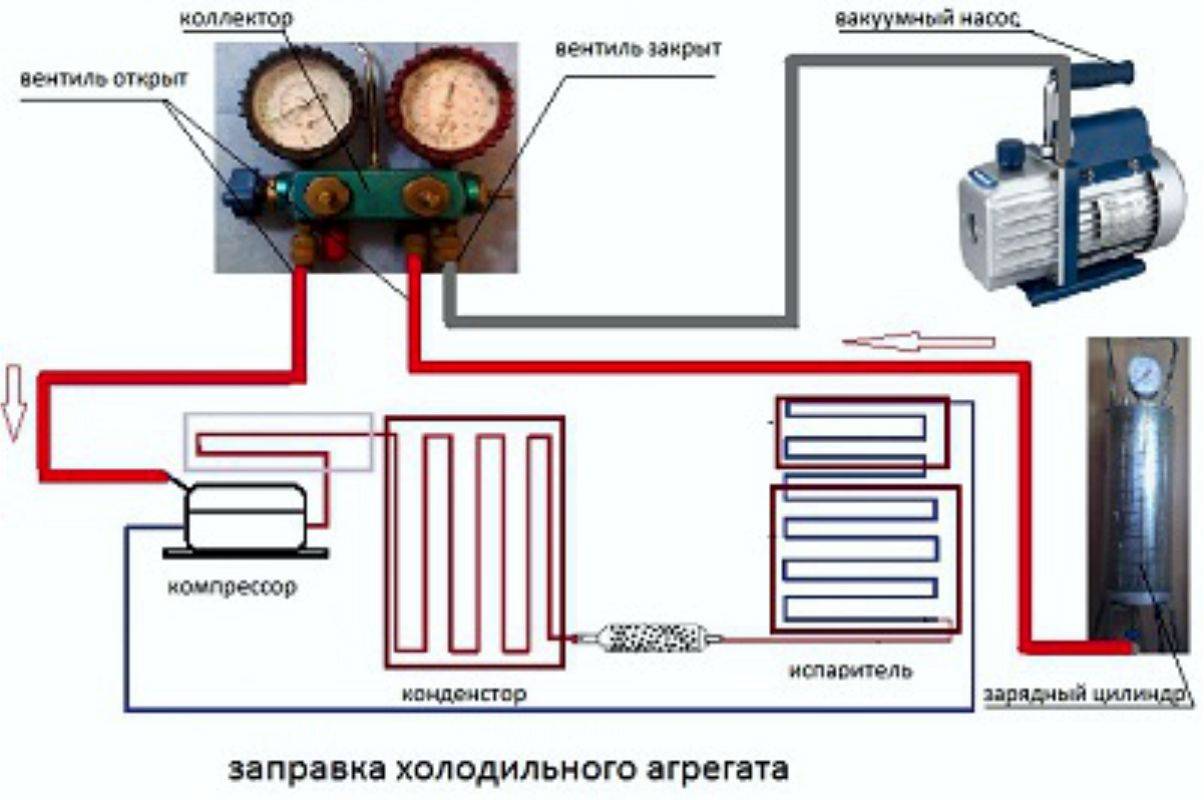

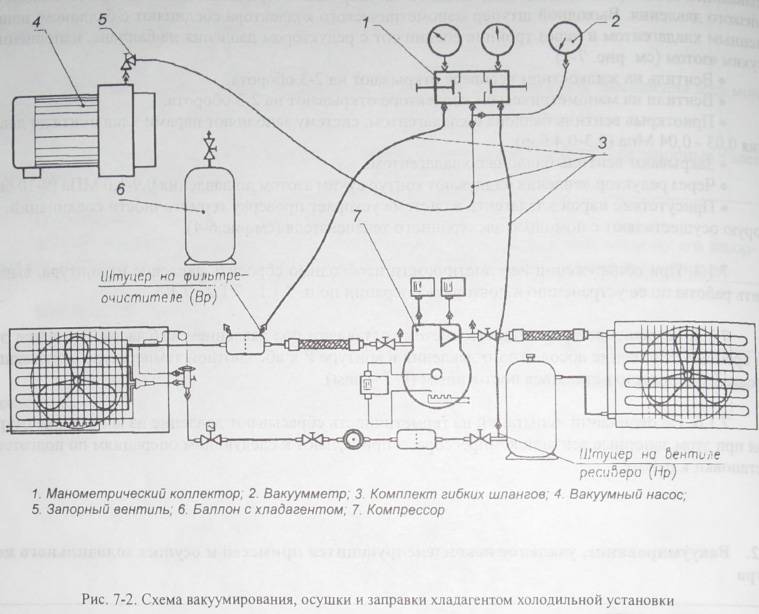

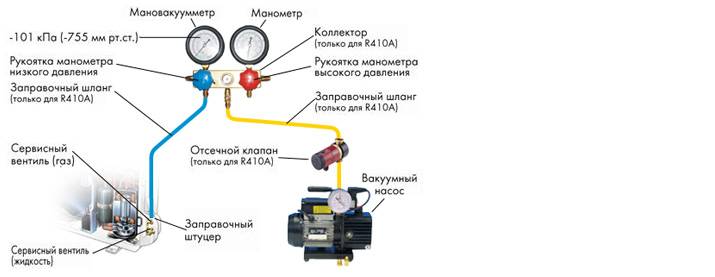

Ниже на схеме представлен вариант подключения вакуумного насоса через манометрический коллектор:

Схема подключения вакуумного насоса к системе

Общий порядок действий таков:

1. Подключаем манометрическую станцию через шланг низкого давления (обычно синего цвета) к сервисному порту кондиционера.

2. Подключаем вакуумный насос через заправочный шланг (обычно желтый) к станции.

3. Включаем вакуумный насос и открываем вентиль низкого давления на станции.

4. После окончания процесса сначала обязательно закрываем вентиль и только после этого выключаем насос.

5. Проверяем величину давления.

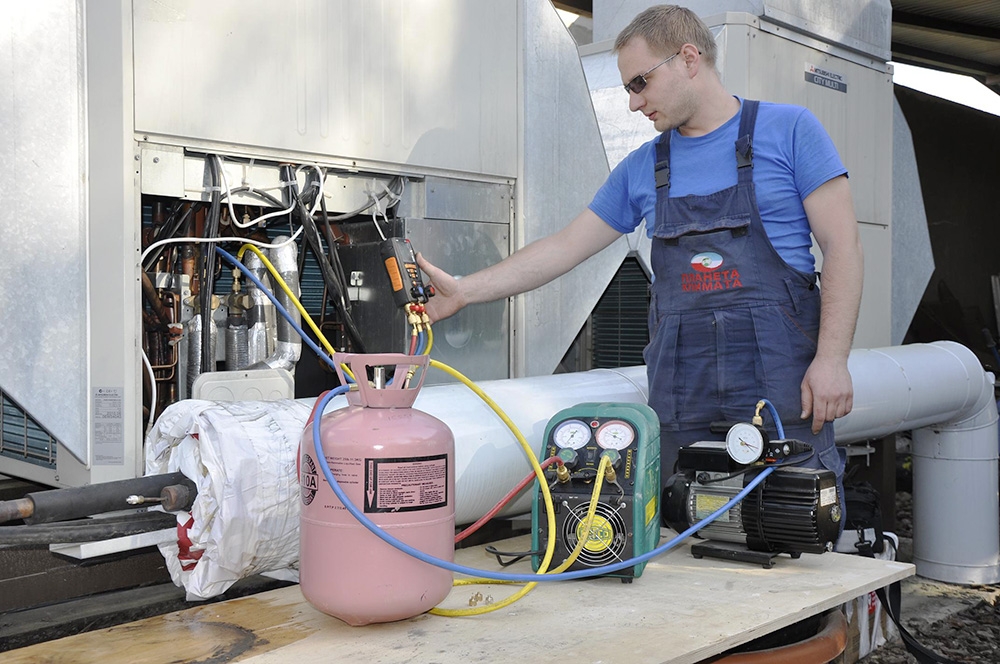

Оборудование для проведения вакуумирования кондиционера:

Станция в работе Высокопроизводительный вакуумный насос фирмы CPS США с подключенной цифровой станцией в рабочем режиме.

Вакуумный насос, штуцер вакуумного насоса

Также очень сильно помогает в работе такой, казалось бы на первый взгляд, необязательный элемент как запорный вентиль, помогающий специалисту отсоединить шланги от системы практически без потери давления. Данное уст-во выпускается под различные типоразмеры сервисных портов кондиционера, как для оборудования на R-410A, так и для R-22 и может составлять как единое целое со шлангом, так и отдельную единицу.

Данное уст-во выпускается под различные типоразмеры сервисных портов кондиционера, как для оборудования на R-410A, так и для R-22 и может составлять как единое целое со шлангом, так и отдельную единицу.

Основные неисправности чиллеров | Сервисный центр

«Ввиду технической сложности и различных модификаций данного оборудования не все неисправности могут отображаться на мониторе контроллера, а описание к ним зачастую не полные или обобщенные, поэтому здесь описаны неисправности, о которых контроллер сообщить не может«.

Утечка фреона

Утечка фреона самая распространенная причина неисправности чиллера, специалисты классифицируют ее на две категории: естественная и аварийная.

Естественная утечка

Фреон обладает таким свойством как повышенная текучесть, для разъяснения приведем пример что его молекулы могут с легкостью пройти через чугунную пластину в 5 миллиметров.

Из этого следует общепринятое правило, что допустима естественная утечка фреона может достигать до 15% в год от общего количества заправки.

Естественная утечка может быть на таких узлах как:

- Вентили

- Соединения Rotalock

- Регулирующая арматура

- Резьбовые соединения

- Разборные элементы с прокладками

- Полугерметичные компрессоры

Данной неисправности можно избежать если придерживается правил технического обслуживания по регламенту. Все эти узлы необходимо периодически осматривать и тщательно проверять соответствующим прибором.

Аварийная утечка

Примеры аварийных утечек:

- Сброс фреона через аварийный клапан может произойти в результате повышенного давления

- Утечка в воздушном конденсаторе часто происходит на калачах из медных трубок

- Неправильный монтаж отдельных узлов: компрессор, фильтр, ТРВ и т.

д.

д. - Действие вибрации могут повлечь за собой утечку на узлах, которые подключены медной капиллярной трубкой: ТРВ, манометр.

Утечка в испарителе может произойти в результате размораживания при низкой температуре воды, заводского брака или естественного износа. В результате происходит смешивание двух контуров вода-фреон что является наиболее сложной неисправностью.

Стандартные действия сервисной службы при обнаружении недостаточного количества фреона это опрессовка смесью азота и фреона, данная процедура позволяет быстро обнаружить где именно произошла утечка. Далее составляется АКТ с перечнем неисправностей и предложением о дальнейших действиях.

Низкое давление фреона

Низкое давление фреона может быть вызвана при следующих неисправностях:

- Неисправность или отсутствие регулятора температуры конденсации

- Недостаточное количество протока хладоносителя (вода, рассол) через испаритель

- Неисправность магнитного пускателя вентилятора (чиллер с воздушным охлаждением)

- Неисправен или открыт полностью прессостат подачи воды в конденсатор (чиллер с водяным охлаждением)

- Линия нагнетания (паровая фаза хладагента)

- Неисправность компрессора

- Неисправность частотного регулятора

- Низкое напряжение в сети

Высокое давление фреона

Все холодильные агрегаты в том числе и чиллеры оснащены защитой от высокого давление, считывающее устройство обычно устанавливается на линии нагнетании (на выходе из компрессора) это может быть:

- Реле давление с механическим возвратом

- Реле давления с дифференциалом (автоматический возврат)

- Датчик давления (для контроллеров, автоматический или ручной сброс)

Причины повышения давления

Неисправности, повлекшие за собой повышение давления на линии пара (нагнетание), могут быть:

- Загрязнение конденсатора (воздушный, водяной)

- Неисправность ТРВ, EEV, (electronic expansion valves, электронный расширительный клапан)

- Неисправность соленоидного вентиля (установлен перед расширительным клапаном)

- Низкое давление хладоносителя в испарителе (вода или рассол)

- Смешивание двух контуров в испарителе (вода переходит на сторону фреона и закупоривает каналы)

Неисправности компрессоров в чиллере

Линейка холодильных компрессов, которые устанавливаются в чиллер очень широка, компрессоры подразделяются на следующие типы:

- Поршневые герметичные

- Поршневые полугерметичные

- Спиральные

- Ротационные

- Винтовые полугерметичные

Поршневые герметичные

Компрессоры такого типа как правило ремонту не подлежат, поэтому если с напряжением все в порядке, компрессор подлежит замене. Максимум что можно предпринять так это сдать его в представительство производителя для проведения технической экспертизы.

Максимум что можно предпринять так это сдать его в представительство производителя для проведения технической экспертизы.

Защитное отключение по перегреву электродвигателя установлено в линейке Maneurop компании Danfoss, при достижении температуры 138 °C аварийное реле отключает контакты с электродов компрессора. Для возврата в исходное положение проходит обычно не мене одного часа, если конечно его не охлаждать принудительно.

При таких симптомах после повторного запуска следует незамедлительно проверить ток на каждой фазе отдельно L1, L2, L3 и сравнить его с характеристикой данной модели.

Причиной перегрева может послужить несколько факторов главный из которых это недостаточное обеспечение охлаждение статора, который в нашем случае охлаждается парами масла и хладагента. Обязательно проверяйте температуру всасываемого газа, это обеспечит должное охлаждение и долгий срок службы.

Поршневые и винтовые полугерметичные

Конструкция винтовых и поршневых компрессоров позволяет производить капитальный ремонт и замену рабочих деталей и элементов управления таких как:

- блок управления и защиты

- клапанная доска

- поршневая группа

- винтовую группу

- статор

- подшипники

Перегрев таких компрессоров контролирует микропроцессор INT 69 Kriwan, датчик измеряет температуру статора и в случае превышения допустимого предела приблизительно 140 °C отключает электрическую цепь параллельно посылая сигнал на дисплей чиллера.

Электронный модуль INT 69 SCY Kriwan способен также контролировать последовательность фаз L1-L2-L3, зачастую при внешне произведенных работах к чиллеру подходит напряжение с неправильной последовательностью фаз, в таком случае INT отключает компрессор и посылает аварийный код на терминал.

Диагностику неисправностей компрессоров такого типа проводить довольно сложно поэтому при малейших симптомах неисправности необходимо обратится в сервисный центр по ремонту холодильных компрессоров.

Низкий уровень масла в компрессоре

Качество смазки контролируется блоком управления с встроенным датчиком или дифференциальным реле давления (РКС) которое измеряет разницу между давлением масляного насоса и давлением в компрессоре.

При малейших симптомах недостаточной смазки компрессора советуем незамедлительно изучить данные о компрессоре и его комплектации от производителя, а именно каким образом осуществляется контроль смазки. Только после изучения документации можно будет точно определить неисправность.

Низкий уровень масла в компрессоре чиллера может быть в следующих случаях:

- неисправность масляного насоса

- низкая температура испарения (жидкий хладагент не может поднять пары масла)

- засор теплообменника (низкая температура испарения)

- неисправность ТРВ, EEV (низкая температура на линии всасывания)

- засор масляного фильтра

- низкое качество масла

Заметим, что при утечке фреона некоторое количество масла уходит вместе с фреоном, этого конечно же недостаточно чтобы «бить» тревогу, но если это происходит неоднократно, то советуем проверять уровень масла в смотровом окне.

Влага, (вода) в холодильном компрессоре

Наиболее чревата последствиями неисправность, при которой в холодильный контур попадает вода, утечка в теплообменнике чиллера может повлечь за собой целую цепочку дефектов. Основополагающим всего из чего состоит чиллер является компрессор который всасывает газ вместе с влагой, попавшей в холодильный контур.

При попадании воды в поршневой компрессор происходит разрушение клапана и поршня, далее если статор охлаждается парами масла вода попадает в обмотку статора. В некоторых моделях полугерметичных поршневых компрессоров охлаждение обмотки парами не используется, такие модели более устойчивы к данным испытаниям.

Компрессоры спирального типа создают давление за счет движения спиралей расстояние между ними составляет меньше одной десятой миллиметра при попадании воды движущиеся спирали от резкого охлаждения просто деформируются и заклинивают с «визгом». Практика показывает, что это происходит в считанные секунды, так что спиральный компрессор «вылечить» после попадания воды практически не удаётся.

При обнаружении влаги в контуре чиллера необходимо немедленно отключить питание и закрыть все запорные вентили, далее по инструкции.

Назад в раздел

Производство азота с помощью технологии короткоцикловой адсорбции (PSA)

Search the Compressed Air Wiki

- Основная теория

- Компрессоры

- Очистка воздуха

- Владение

- Тенденции

Генерация газа Промышленные газы Мембранный генератор азота Технологии Сжатый воздух вики Азот Адсорбция при переменном давлении Азот ПСА Основная теория

Возможность самостоятельно производить азот означает полный контроль над поставками N2. Это может быть полезно для многих компаний, которые ежедневно нуждаются в азоте. Что это значит для вашей компании? Когда азот вырабатывается собственными силами, вам не нужно полагаться на сторонних поставщиков, что устраняет необходимость в обработке, заправке и затратах на доставку. Одним из способов получения азота является адсорбция при переменном давлении.

Это может быть полезно для многих компаний, которые ежедневно нуждаются в азоте. Что это значит для вашей компании? Когда азот вырабатывается собственными силами, вам не нужно полагаться на сторонних поставщиков, что устраняет необходимость в обработке, заправке и затратах на доставку. Одним из способов получения азота является адсорбция при переменном давлении.

Как работает адсорбция при переменном давлении?

При собственном производстве азота важно знать и понимать уровень чистоты, которого вы хотите достичь. Для некоторых применений требуются низкие уровни чистоты (от 90 до 99%), например, для накачивания шин и противопожарной защиты, в то время как для других, например, для производства продуктов питания и напитков или литья пластмасс, требуются высокие уровни (от 97 до 99,999%). В этих случаях технология PSA является идеальным и самым простым способом. По сути, генератор азота работает путем отделения молекул азота от молекул кислорода в сжатом воздухе. Адсорбция при переменном давлении делает это путем улавливания кислорода из потока сжатого воздуха с помощью адсорбции. Адсорбция происходит, когда молекулы связываются с адсорбентом, в этом случае молекулы кислорода прикрепляются к углеродному молекулярному ситу (УМС). Это происходит в двух отдельных сосудах под давлением, каждый из которых заполнен CMS, которые переключаются между процессом разделения и процессом регенерации. На данный момент давайте назовем их башня A и башня B. Для начала чистый и сухой сжатый воздух входит в колонну A, и, поскольку молекулы кислорода меньше молекул азота, они будут попадать в поры угольного сита. С другой стороны, молекулы азота не могут попасть в поры, поэтому они будут обходить углеродное молекулярное сито. В результате вы получаете азот нужной чистоты. Эта фаза называется фазой адсорбции или разделения. Однако это не останавливается на достигнутом. Большая часть азота, произведенного в колонне А, выходит из системы (готова для непосредственного использования или хранения), а небольшая часть произведенного азота направляется в колонну Б в противоположном направлении (сверху вниз).

Адсорбция при переменном давлении делает это путем улавливания кислорода из потока сжатого воздуха с помощью адсорбции. Адсорбция происходит, когда молекулы связываются с адсорбентом, в этом случае молекулы кислорода прикрепляются к углеродному молекулярному ситу (УМС). Это происходит в двух отдельных сосудах под давлением, каждый из которых заполнен CMS, которые переключаются между процессом разделения и процессом регенерации. На данный момент давайте назовем их башня A и башня B. Для начала чистый и сухой сжатый воздух входит в колонну A, и, поскольку молекулы кислорода меньше молекул азота, они будут попадать в поры угольного сита. С другой стороны, молекулы азота не могут попасть в поры, поэтому они будут обходить углеродное молекулярное сито. В результате вы получаете азот нужной чистоты. Эта фаза называется фазой адсорбции или разделения. Однако это не останавливается на достигнутом. Большая часть азота, произведенного в колонне А, выходит из системы (готова для непосредственного использования или хранения), а небольшая часть произведенного азота направляется в колонну Б в противоположном направлении (сверху вниз).

Этот поток необходим для вытеснения кислорода, который был захвачен на предыдущей фазе адсорбции колонны B. При сбросе давления в колонне B углеродные молекулярные сита теряют способность удерживать молекулы кислорода. Они отделяются от сит и уносятся через выхлоп небольшим потоком азота, поступающим из колонны А. При этом система освобождает место для новых молекул кислорода, которые могут прикрепиться к ситам на следующей фазе адсорбции. Мы называем этот процесс «очисткой» насыщенной кислородом регенерации колонны.

Что такое адсорбция при переменном давлении Генерация газа

PSA означает адсорбцию при переменном давлении. Это технология, которую можно использовать для производства азота или кислорода в профессиональных целях.

Во-первых, резервуар A находится в фазе адсорбции, а резервуар B регенерирует. На втором этапе оба сосуда выравнивают давление, чтобы подготовиться к переключению. После переключения бак A начинает регенерировать, а бак B вырабатывает азот.

На втором этапе оба сосуда выравнивают давление, чтобы подготовиться к переключению. После переключения бак A начинает регенерировать, а бак B вырабатывает азот.

В этот момент давление в обеих башнях выровняется, и они изменят фазы с адсорбции на регенерацию и наоборот. ЦМС в башне А насытится, а в башне Б из-за разгерметизации сможет перезапустить процесс адсорбции. Этот процесс также называют «колебанием давления», что означает, что он позволяет улавливать определенные газы при более высоком давлении и выпускать при более низком давлении. Двухбашенная система PSA обеспечивает непрерывное производство азота желаемого уровня чистоты.

Чистота азота и требования к всасываемому воздуху

Важно понимать уровень чистоты, необходимый для каждого применения, чтобы целенаправленно производить собственный азот. Тем не менее, существуют некоторые общие требования к всасываемому воздуху. Сжатый воздух перед подачей в генератор азота должен быть чистым и сухим, так как это положительно влияет на качество азота, а также предотвращает повреждение CMS влагой. Кроме того, температура и давление на входе должны контролироваться в пределах от 10 до 25 градусов C, при этом давление должно поддерживаться в пределах от 4 до 13 бар. Для правильной обработки воздуха между компрессором и генератором должен быть осушитель. Если всасываемый воздух создается компрессором с масляной смазкой, вам также следует установить масляный коалесцирующий и угольный фильтр, чтобы избавиться от любых примесей до того, как сжатый воздух попадет в генератор азота. На большинстве генераторов установлены датчики давления, температуры и точки росы под давлением в качестве отказоустойчивости, предотвращающей попадание загрязненного воздуха в систему PSA и повреждение ее компонентов.

Кроме того, температура и давление на входе должны контролироваться в пределах от 10 до 25 градусов C, при этом давление должно поддерживаться в пределах от 4 до 13 бар. Для правильной обработки воздуха между компрессором и генератором должен быть осушитель. Если всасываемый воздух создается компрессором с масляной смазкой, вам также следует установить масляный коалесцирующий и угольный фильтр, чтобы избавиться от любых примесей до того, как сжатый воздух попадет в генератор азота. На большинстве генераторов установлены датчики давления, температуры и точки росы под давлением в качестве отказоустойчивости, предотвращающей попадание загрязненного воздуха в систему PSA и повреждение ее компонентов.

Типовая установка: воздушный компрессор, осушитель, фильтры, воздушный ресивер, генератор азота, ресивер азота. Азот может потребляться непосредственно из генератора или через дополнительный буферный резервуар (не показан).

Другим важным аспектом производства азота PSA является воздушный фактор. Это один из наиболее важных параметров в системе генератора азота, так как он определяет количество сжатого воздуха, необходимого для получения определенного потока азота. Таким образом, воздушный фактор указывает на эффективность генератора, то есть более низкий воздушный фактор указывает на более высокую эффективность и, конечно же, более низкие общие эксплуатационные расходы.

Это один из наиболее важных параметров в системе генератора азота, так как он определяет количество сжатого воздуха, необходимого для получения определенного потока азота. Таким образом, воздушный фактор указывает на эффективность генератора, то есть более низкий воздушный фактор указывает на более высокую эффективность и, конечно же, более низкие общие эксплуатационные расходы.

Выбор между PSA и мембранным генератором

| СРП | МЕМБРАНА |

ДОСТИГАЕМАЯ ЧИСТОТА | ЭФФЕКТИВНОСТЬ ДО 99,999% | ЭФФЕКТИВНОСТЬ ДО 99,9% |

ЭФФЕКТИВНОСТЬ | ВЫСШЕЕ | ВЫСОКИЙ |

ПРОИЗВОДИТЕЛЬНОСТЬ ПРОТИВ. ТЕМП. | НИЖНЯЯ ПРИ ВЫСОКОЙ ТЕМП. | ВЫСОКИЙ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ. |

СЛОЖНОСТЬ СИСТЕМЫ | СРЕДНЯЯ | НИЗКИЙ |

ИНТЕНСИВНОСТЬ ОБСЛУЖИВАНИЯ | НИЗКИЙ | ОЧЕНЬ НИЗКИЙ |

СТАБИЛЬНОСТЬ ДАВЛЕНИЯ | КОЛЕБАТЕЛЬНЫЙ ВХОД/ВЫХОД | СТАБИЛЬНЫЙ |

СТАБИЛЬНОСТЬ ПОТОКА | КОЛЕБАТЕЛЬНЫЙ ВХОД/ВЫПУСК | СТАБИЛЬНЫЙ |

НАЧАЛЬНАЯ СКОРОСТЬ | МИНУТЫ/ЧАСЫ | СЕКУНД |

ЧУВСТВИТЕЛЬНОСТЬ К ВОДЕ (ПАРУ) | ТДП МАКС. 8°C | НЕТ ЖИДКОЙ ВОДЫ |

ЧУВСТВИТЕЛЬНОСТЬ К МАСЛУ | НЕ ДОПУСКАЕТСЯ (< 0,01 мг/м³) | НЕ ДОПУСКАЕТСЯ (< 0,01 мг/м³) |

УРОВЕНЬ ШУМА | ВЫСОКАЯ (сбрасываемые пики) | ОЧЕНЬ НИЗКИЙ |

ВЕС | СРЕДНЯЯ | НИЗКИЙ |

Статьи по теме

Азот: что это такое и где он используется?

21 апреля 2022 г.

Азот окружает нас повсюду. Это самый большой компонент воздуха, которым мы дышим, но мы его не используем. В этой статье мы рассмотрим некоторые из многих вещей, для которых он может быть использован.

Читать далее

Производство азота с использованием мембранной технологии

21 апреля 2022 г.

Азот можно получить на месте с помощью мембранных генераторов. Эти машины основаны на очень простом принципе работы. Узнать больше.

Читать далее

Проверка утечки азота | Соединения и фитинги для проверки герметичности

Устраните факторы, влияющие на точность проверки методом нюха на таких деталях, как клапаны, соединения труб, трубы и фитинги, с помощью проверки герметичности с продувкой азотом CTS. Это позволяет свести к минимуму количество ложных отбраковок и повысить повторяемость за счет контроля фона газовых примесей. Наши экономичные решения устраняют зависимость оператора от теста и обеспечивают объективное, калиброванное измерение.

Это позволяет свести к минимуму количество ложных отбраковок и повысить повторяемость за счет контроля фона газовых примесей. Наши экономичные решения устраняют зависимость оператора от теста и обеспечивают объективное, калиброванное измерение.

Какова процедура проверки на утечку азота?

Решение для продувки азотом CTS представляет собой систему для проверки на утечку индикаторного газа, которая сочетает в себе прибор TracerMate II для управления испытанием и получения результатов, масс-спектрометр и грейфер для продувки CTS, который зажимается на проверяемом(ых) соединении(ях).

Устройство грейферного типа с продувкой азотом CTS имеет внутреннюю и внешнюю камеры, окружающие зону испытания детали. Камеры имеют порты, которые позволяют азоту поступать в полость и вытеснять окружающую атмосферу.

Во время цикла испытания на герметичность, контролируемого TracerMate II, внутренняя камера грейфера собирает индикаторный газ, вытекающий из детали. Затем внешняя камера обеспечивает азотную завесу постоянного низкого положительного давления для сдерживания и предотвращения проникновения окружающего фона, эффективно изолируя внутреннюю камеру.

Затем внешняя камера обеспечивает азотную завесу постоянного низкого положительного давления для сдерживания и предотвращения проникновения окружающего фона, эффективно изолируя внутреннюю камеру.

Газ из камеры поступает в масс-спектрометр, который анализирует газовую смесь для измерения количества индикаторного газа. Масс-спектрометр передает результаты на TracerMate II, и эти показания затем отображаются, когда прибор определяет и сигнализирует об успешном или неудовлетворительном результате (зеленые или красные индикаторы) теста на утечку азота.

Скачать флаер

Системы продувки азотом, предназначенные для точных испытаний на утечку гелием

Наша запатентованная система проверки герметичности с продувкой азотом исключает ложные отказы от утечек. В запатентованном устройстве типа «моллюск» используется азот низкого давления для создания среды, не содержащей гелия, что позволяет масс-спектрометрическому газоанализатору отбирать пробы и обнаруживать микроутечки.

Проверка герметичности продувкой азотом является эффективным методом обнаружения микроутечек в соединениях труб, трубах и мелких деталях. Отрасли промышленности, от HVAC/R до медицины, выбирают системы индикаторных газов, потому что они более надежны, чем другие тесты, многие из которых легко зависят от факторов окружающей среды.

- Совместим с несколькими газами, включая гелий, формовочный газ и хладагенты

- Обнаруживает утечки до 10–6 кубических сантиметров в секунду

- Недорогой метод тестирования индикаторного газа

- Повышенная чувствительность для повышения точности обнаружения утечек: снижает фон до диапазона 10-7 атм-см3/с

- Универсальность для использования в широком диапазоне систем отопления и охлаждения

Готовое решение для проверки герметичности труб, соединений, труб и фитингов

TracerMate II — это комплексная система обнаружения утечек азота, которая обеспечивает откачку, испытательное давление, проверку на грубую утечку, обратную засыпку индикаторным газом и процесс выпуска . Мы предлагаем эту высокочувствительную систему индикаторных газов, интегрированную с изготовленными на заказ портативными устройствами или в виде настольной конфигурации для удовлетворения ваших потребностей в тестировании.

Мы предлагаем эту высокочувствительную систему индикаторных газов, интегрированную с изготовленными на заказ портативными устройствами или в виде настольной конфигурации для удовлетворения ваших потребностей в тестировании.

Комплектная станция для проверки герметичности компонентов систем отопления и охлаждения

Компания CTS может интегрировать технологию продувки азотом в комплексное решение, такое как портативная система проверки герметичности TracerMate II HVAC-R. Система позволяет использовать столько зондов, сколько необходимо, в 20 различных местах утечек. Эти системы «под ключ» для производителей нагревательных и холодильных компонентов, которые имеют окончательные сборки с трубными соединениями и фитингами, такими как змеевики и компрессоры, упрощают точные испытания во время.

При допустимой скорости утечки всего 0,5 грамма потерь хладагента в год обычное тестирование с помощью детектора не является надежным методом обнаружения таких небольших утечек.