Вредные вещества в воздухе рабочей зоны — ЛПСиЭ ЗАО «СНЕЖИНКА»

Вредные вещества на рабочих местах – это такие вещества, которые в случае несоблюдения правил безопасности рабочего процесса могут негативно влиять на самочувствие сотрудников, провоцируя тем самым развитие заболеваний, характерных для данной профессии.

Зачастую такие химические соединения концентрируются в атмосфере и принимают вид пара, пыли или газа.

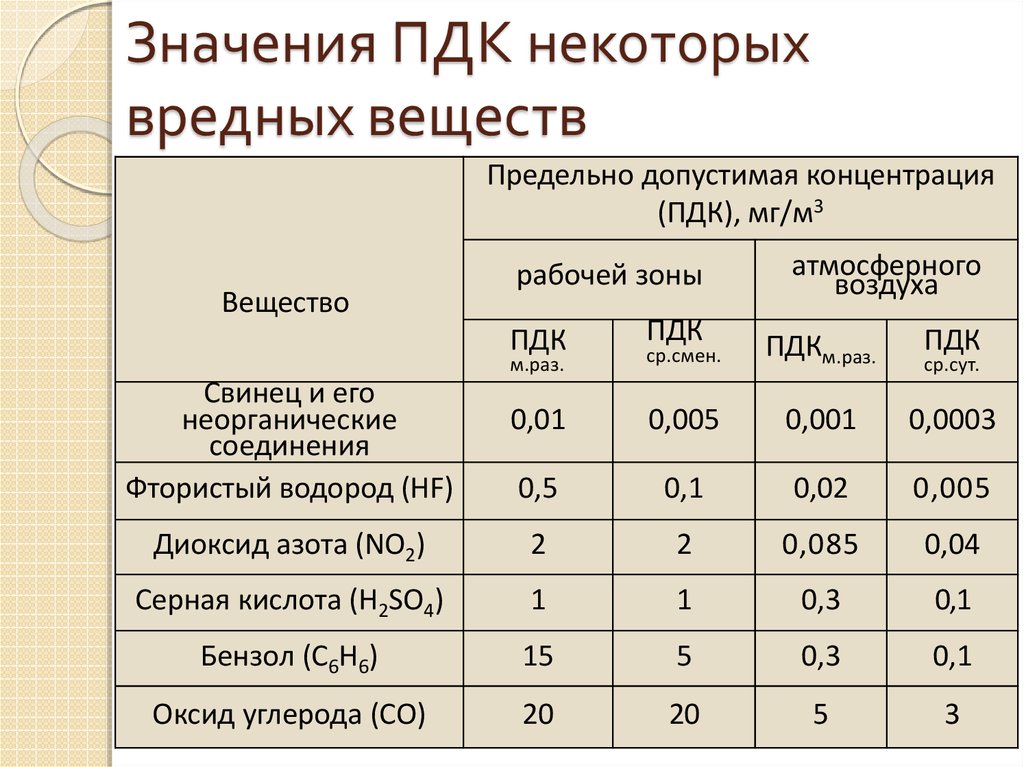

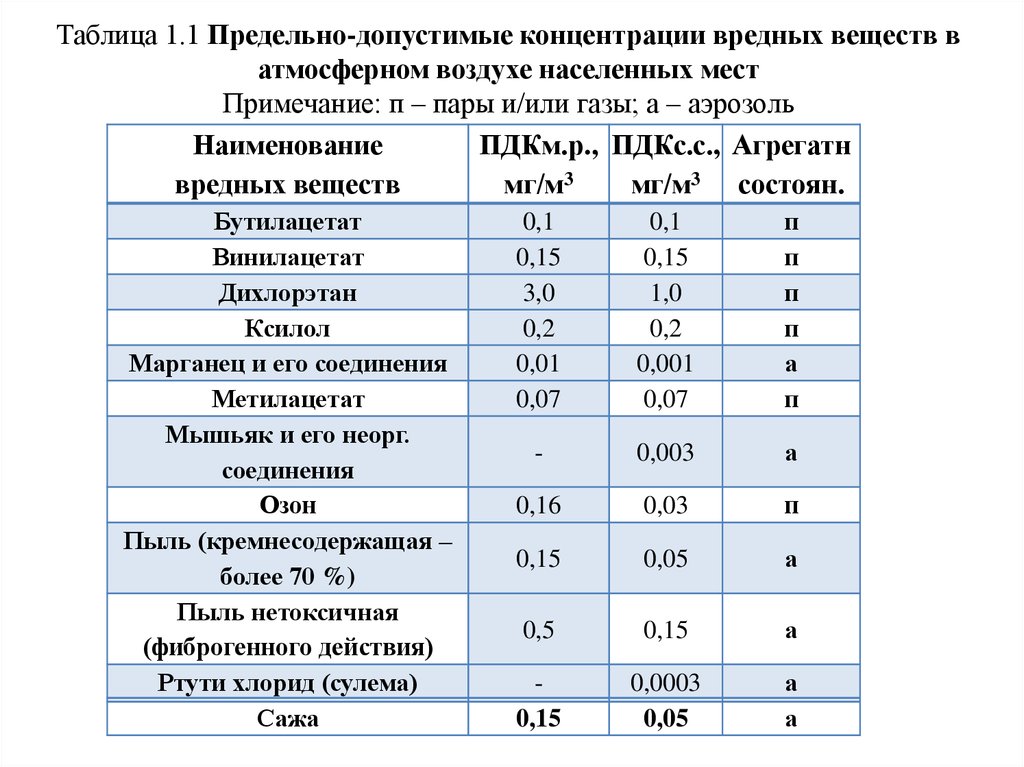

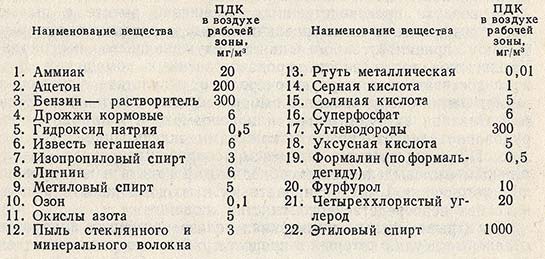

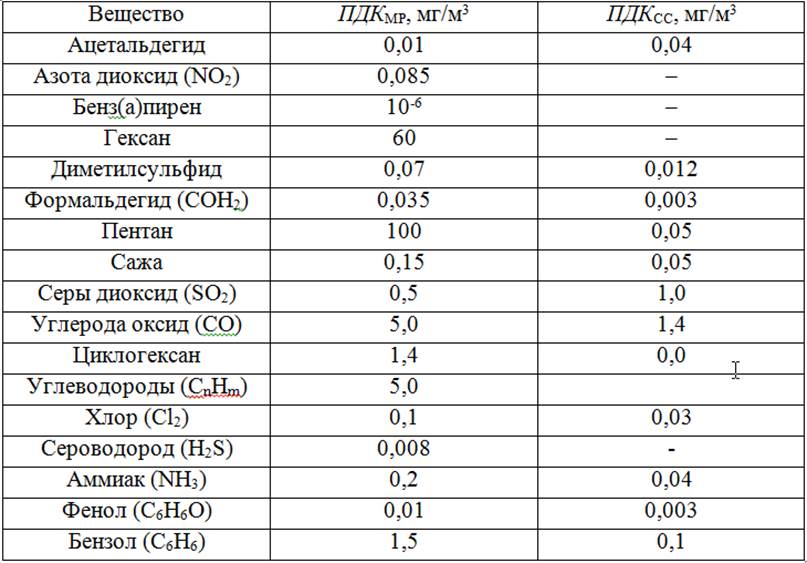

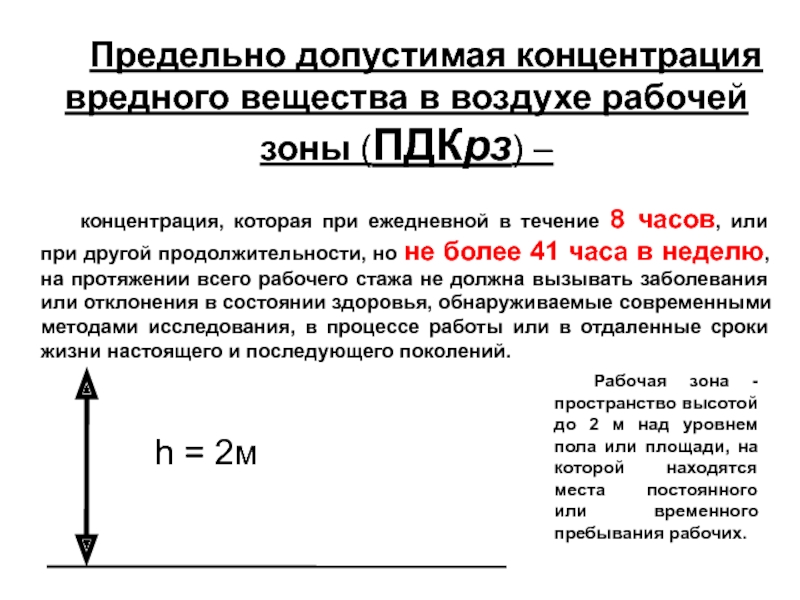

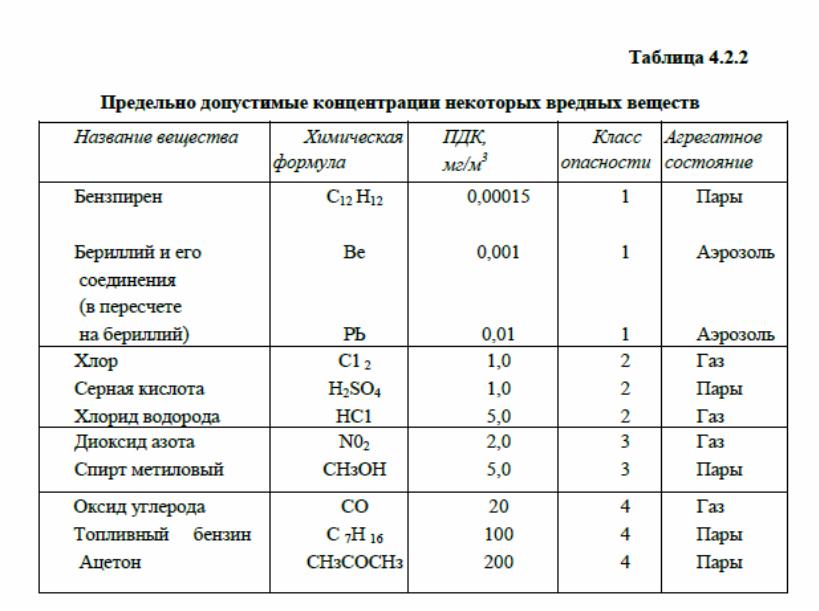

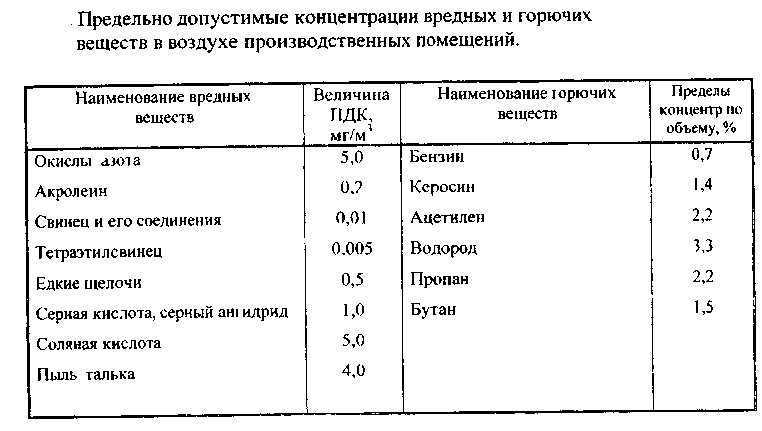

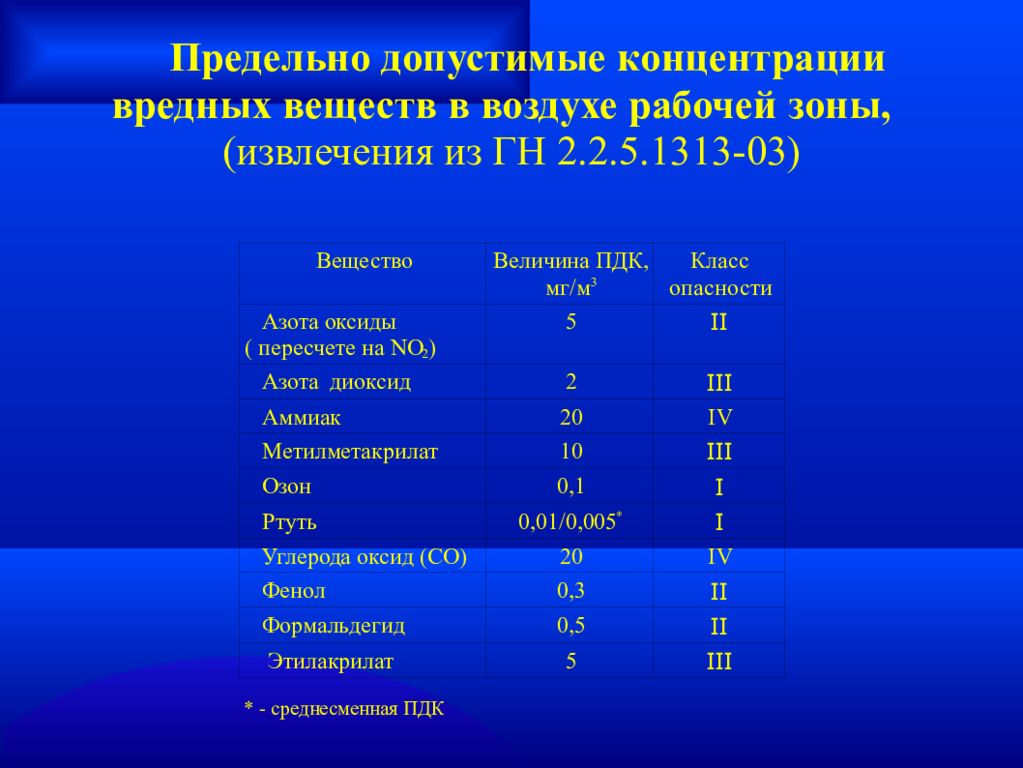

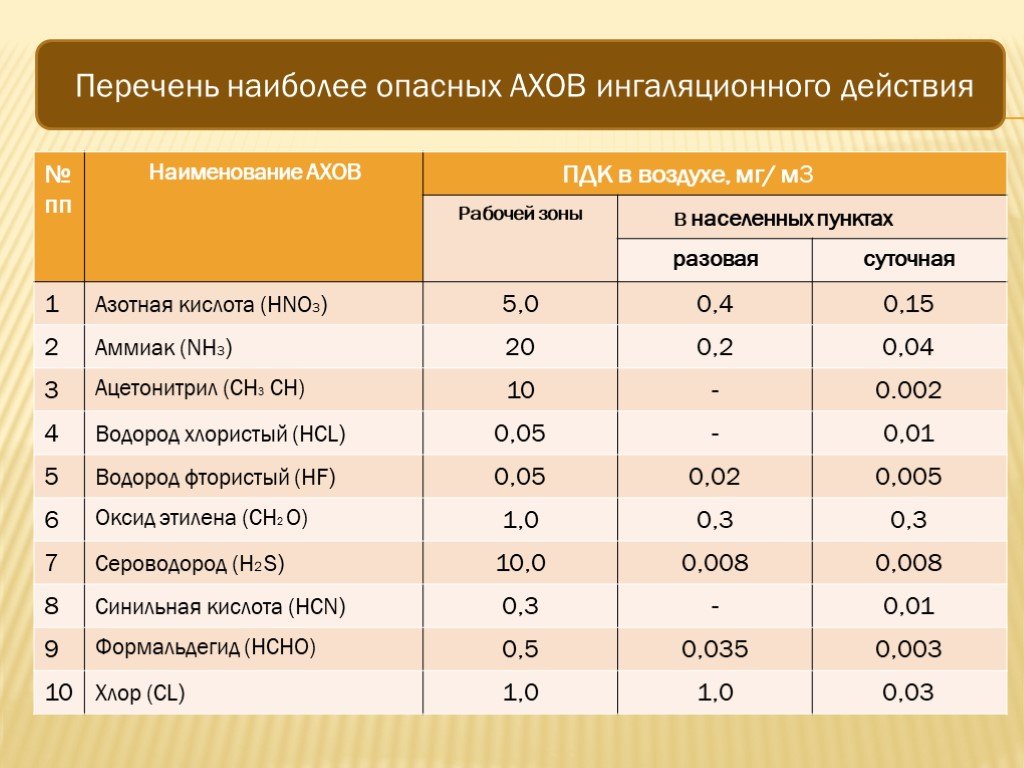

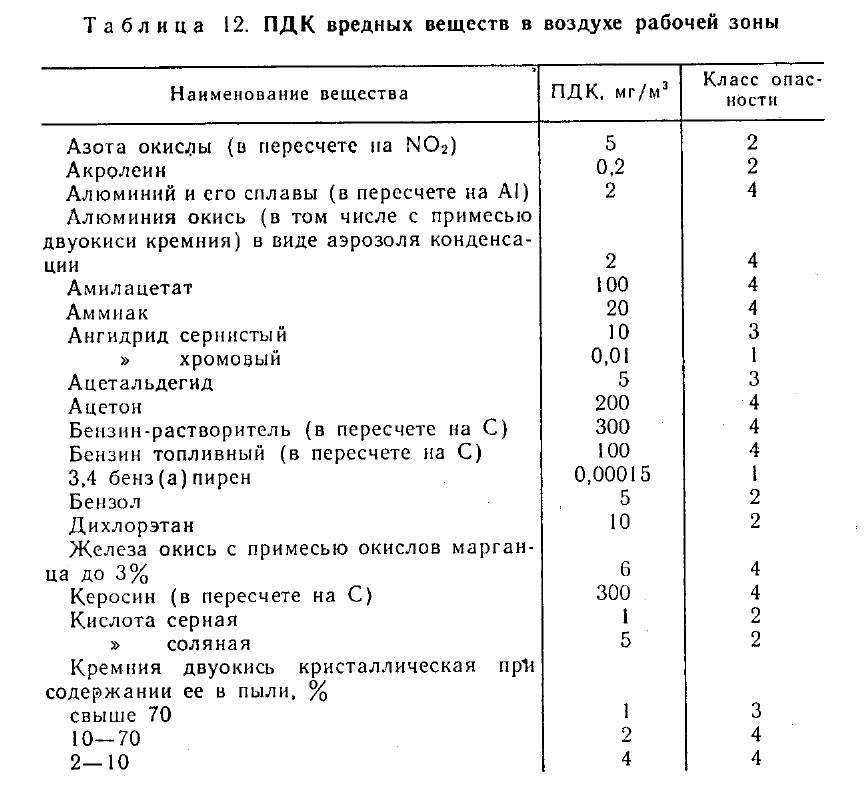

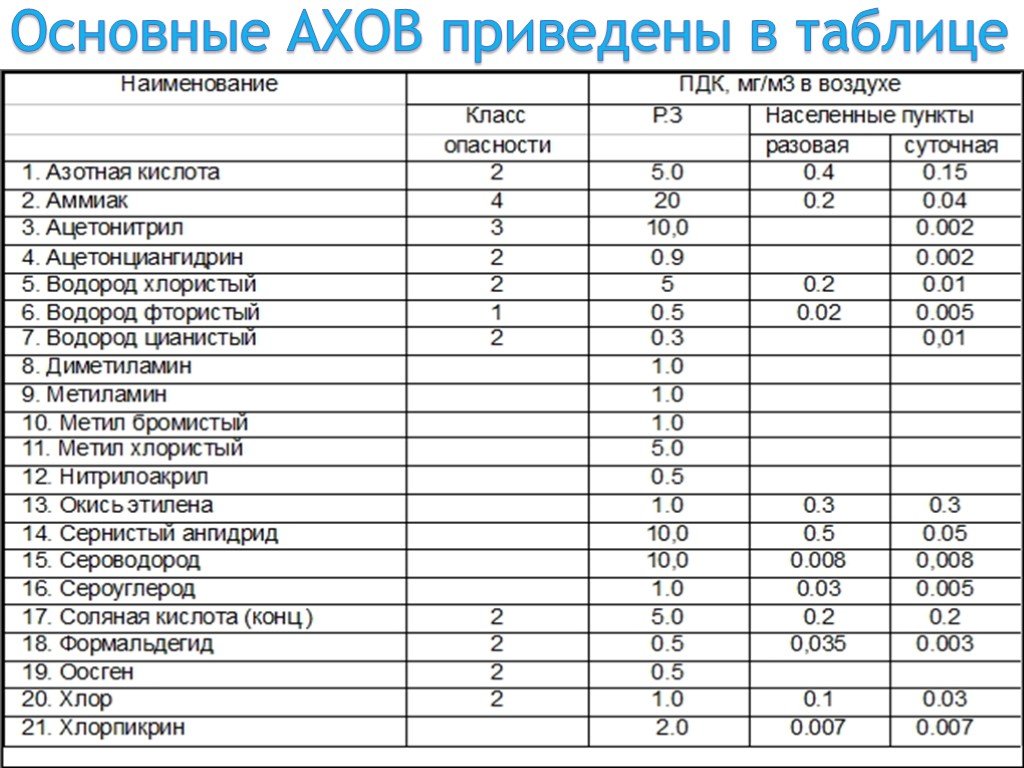

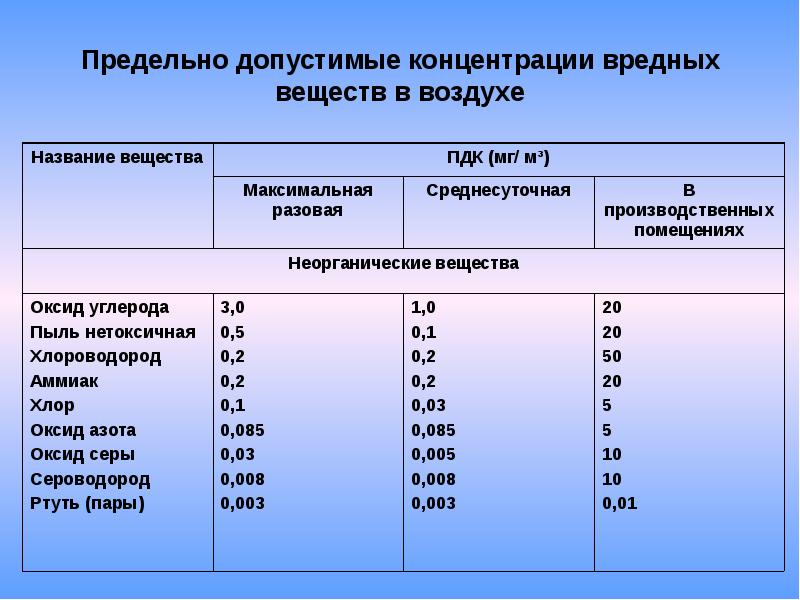

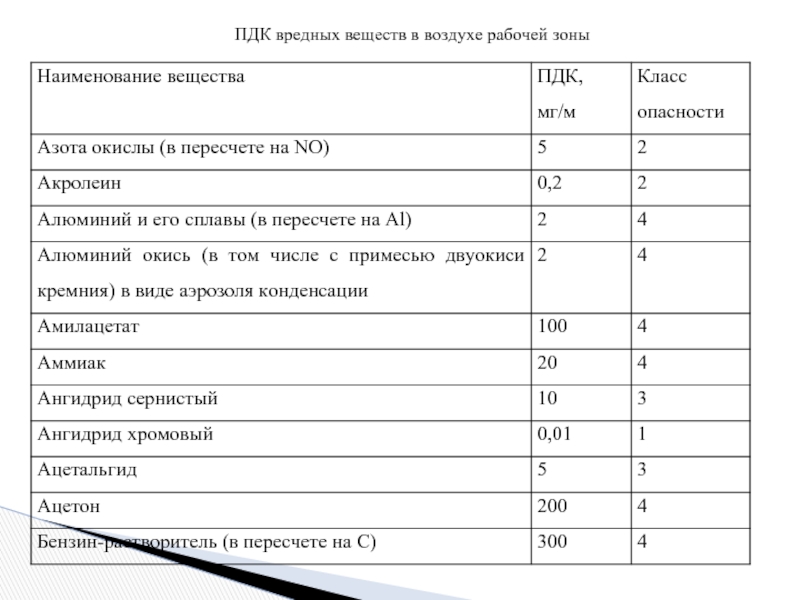

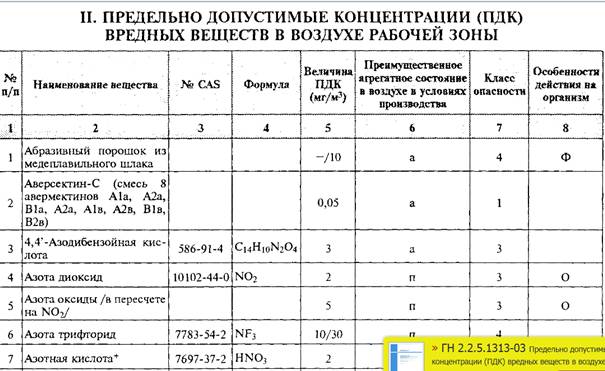

Для защиты и сохранения здоровья работников, занятых в различных промышленных отраслях Министерством здравоохранения был разработаны ПДК (предельно допустимая концентрация) вредных веществ в воздухе рабочей зоны. При организации трудового процесса, исключающего возможные превышения ПДК, при условии нормированного трудового дня появление изменений в состоянии здоровья, связанного с влиянием вредных химических веществ, сведено к минимуму.

Классификация опасных веществ

В зависимости от уровня угрозы окружающему миру все вредные вещества в воздухе рабочей зоны делятся на четыре класса:

I класс – особо опасные:

- акриловый альдегид;

- оксид плюмбума и соли свинца;

- ртуть;

- полоний;

- теллур;

- плутоний;

- фторид водорода;

- хлорид этилртути.

Биологическая система организма трудящего нарушается необратимо и лечению не подлежит.

II класс – высоко опасные:

- соединения азотистой кислоты;

- цианид;

- мышьяк;

- сурьма;

- хлор;

- хладон 20;

- щелочные металлы – натрий, калий, литий;

- стронций;

- фенол.

Состояние здоровья занятого на производстве повреждено очень сильно, но восстановлению подлежит, если в течение следующих 25 – 35 лет агрессивный фактор не будет воздействовать на организм.

III класс – умеренно опасные:

- • этанол;

- купрум;

- алюминий;

- феррум;

- аргентум;

- никель;

- хром;

- манган;

- цинк;

- соли азотной кислоты.

Организм трудящего нарушен и требует оздоровления на протяжении 8 – 12 лет.

IV класс – мало опасные:

- соли хлоридной кислоты;

- соли сульфатной кислоты;

- симазин (гербицид).

Организм человека ослаблен. Полностью восстанавливается через 3 года.

Полностью восстанавливается через 3 года.

Контроль воздуха рабочей зоны

В соответствии с классом, к которому принадлежат опасные вещества, испытание воздуха рабочей зоны проводится с периодичностью, регламентированной Гигиеническими нормативами «Санитарные нормы и правила «Требования к контролю воздуха рабочей зоны», утвержденные Постановлением Минздрава от 11.10.2017г № 92».

Специалисты Лаборатории промышленной санитарии и экологии ЗАО «Снежинка» производят отбор проб и определение концентрации вредных химических веществ в воздухе рабочей зоны согласно действующей области аттестации в кратчайшие сроки с оплатой услуг согласно Прейскуранта цен ЗАО «Снежинка».

Оксид углерода (СО) в воздухе рабочей зоны.

Оксид углерода (угарный газ, окись углерода, монооксид углерода, СО) — бесцветный, безвкусный, токсичный, ядовитый газ (при нормальных условиях) без вкуса и запаха.

Угарный газ очень опасен, так как не имеет запаха и вызывает отравление и даже смерть. Признаки отравления: головная боль и головокружение; отмечается шум в ушах, одышка, сердцебиение, мерцание перед глазами, покраснение лица, общая слабость, тошнота, иногда рвота; в тяжёлых случаях судороги, потеря сознания, кома. Токсическое действие оксида углерода основано на том, что он связывается с гемоглобином крови прочнее и в 200-300 раз быстрее, чем кислород, таким образом, блокируя процессы транспортировки кислорода и клеточного дыхания. Концентрация в воздухе более 0,1 % приводит к смерти в течение одного часа.

Признаки отравления: головная боль и головокружение; отмечается шум в ушах, одышка, сердцебиение, мерцание перед глазами, покраснение лица, общая слабость, тошнота, иногда рвота; в тяжёлых случаях судороги, потеря сознания, кома. Токсическое действие оксида углерода основано на том, что он связывается с гемоглобином крови прочнее и в 200-300 раз быстрее, чем кислород, таким образом, блокируя процессы транспортировки кислорода и клеточного дыхания. Концентрация в воздухе более 0,1 % приводит к смерти в течение одного часа.

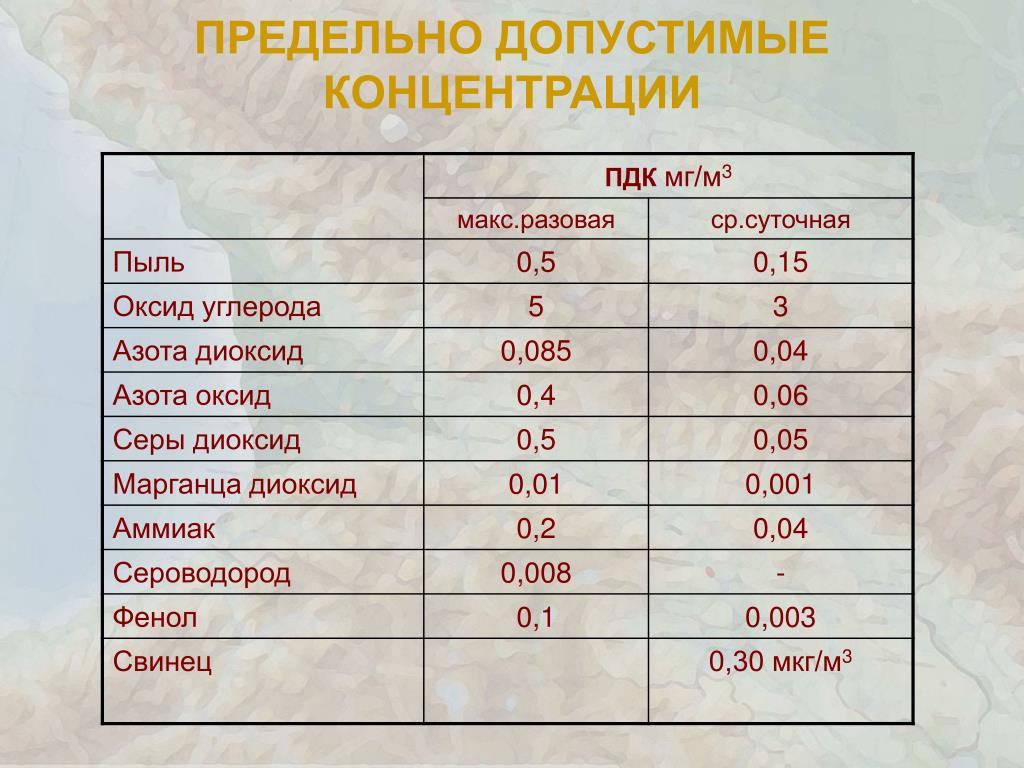

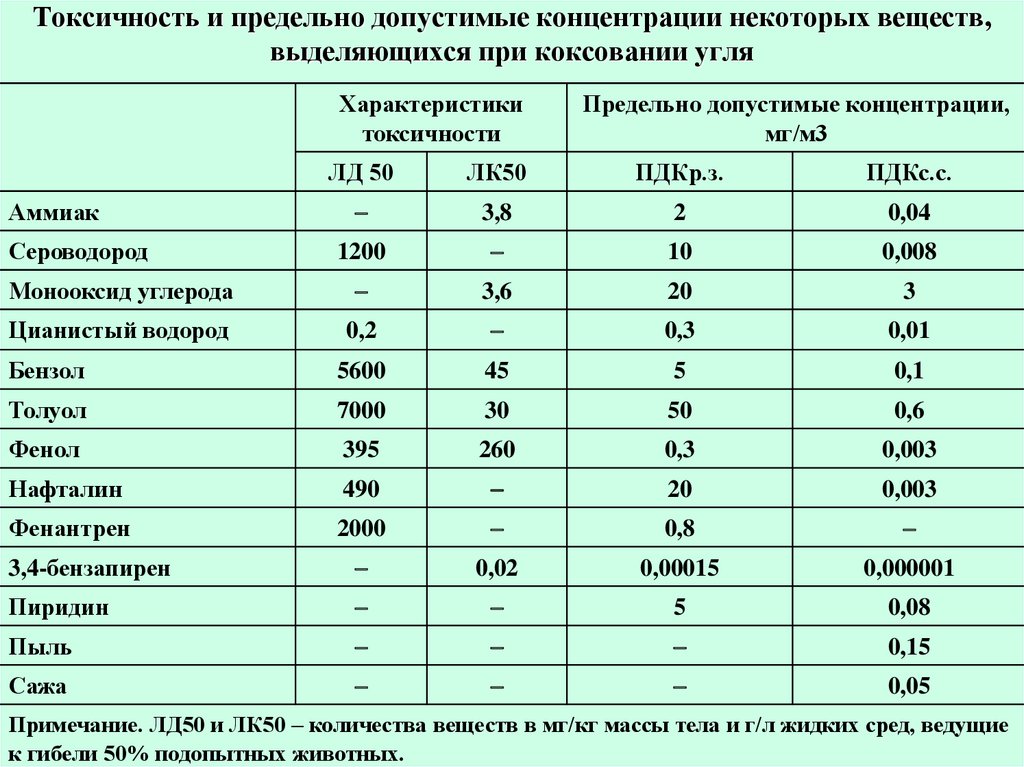

Предельно допустимая концентрация (ПДК) содержания оксида углерода (СО) в воздухе рабочей зоны — 20 мг/м3.

Для получения точных результатов анализа необходимо производить не менее 2-3 замеров.

Фенол (гидроксибензол) в воздухе рабочей зоны.

По своим токсикологическим свойствам фенол относится ко 2 классу токсичных высокоопасных веществ. Предельно допустимая концентрация фенола в воздухе в лаборатории составляет 5 мг/м . Широкое применение фенолов в производстве пластических масс, поступление фенолов в воздух при недостаточной вентиляции могут дать повод к промышленным отравлениям.

Запах паров фенола ощущается уже при концентрации его в 0,004 мг/л воздуха. Допускаемая концентрация паров фенола в воздухе 0,005 мг/л. Отравление могут вызвать и пары фенола и, особенно, фенольный туман , образующийся при конденсации паров фенола в холодном воздухе.

При отравлении фенолом наступает онемение кожных покровов, раздражение слизистых оболочек дыхательных путей. При попадании на кожу концентрированный раствор фенола может вызвать тяжелые ожоги.о своим токсикологическим характеристикам формальдегид обладает раздражающим действием на оболочки глаз, кожные покровы и верхние дыхательные пути, является сильным аллергеном. Первые признаки поражения: слезотечение, резь в глазах, насморк, кашель, одышка, удушье, головная боль, нарушение координации движений, судороги. При вдыхании высоких концентраций развивается острый конъюнктивит, ринит, бронхит, отек в области легких и глотки.

Формальдегид в воздухе рабочей зоны.

Формальдегид применяется в производстве феноло-формальдегидных смол, полиформальдегида, синтетического каучука СКИ, взрывчатых веществ, лекарственных средств, дубящее, антисептическое, дезодорирующее средство.

Предельно допустимая концентрация (ПДК) формальдегида в воздухе рабочей зоны 0,5 мг/м3. Формальдегид относится к веществам второго класса опасности.

Используется в крашении (для повышения прочности красок и фиксации красителей), отбелке и печатании, в бумажной промышленности (для повышения жиро- и водонепроницаемости бумаги). Используется в текстильной промышленности (производство порошка для облагораживания, отяжеления и повышения прочности искусственного шелка).

Марганец в сварочном аэрозоле.

Воздушная среда производственных помещений загрязняется сварочным дымом. Этот дым представляет собой свободно парящие в воздухе мелкие частицы сварочных аэрозолей. Химический состав сварочных аэрозолей различный и зависит от технологии сварки, сварочных материалов и режима сварки. В основном в состав сварочного дыма входят аэрозоли металлов и их окислов (железа, марганца, хрома, ванадия, вольфрама, алюминия, титана, цинка, меди, никеля и др.), газообразных фтористых соединений и многих других элементов. Кроме аэрозолей в состав дыма могут входить вредные газы: окиси углерода, азота и озона.

Кроме аэрозолей в состав дыма могут входить вредные газы: окиси углерода, азота и озона.

Предельно допустимая концентрация (ПДК) марганца в воздухе рабочей зоны 0,6 мг/м3. Марганец относится к веществам второго класса опасности.

Сварщик находится в зоне выделения этих вредных веществ. Даже если в цехе имеется хорошая общеобменная вентиляция, а воздух цеха соответствует необходимым нормам, то в зоне сварки концентрация вредных веществ все равно чаще всего превышает допустимые нормы. Высокая концентрация сварочных аэрозолей в зоне сварки может привести к возникновению у сварщиков профессиональных интоксикаций и пневмокониоза, характер развития и тяжесть которых зависит от химического состава, концентрации, а так же от длительности воздействия этих веществ.

Оксид хрома (VI).

Чистый металлический хром, хромит и соединения Сг(III) не оказывают особенно вредного действия на живые организмы. Для организма человека ядовитыми являются только соединения Сг(VI), которые, попадая па кожу, вызывают воспаление и образование труднозаживающих язв.

Аэрозоли, поступая вместе с воздухом в полость носа, вызывают раздражение и воспаление слизистой оболочки носа. Соединения Сг(VI) являются канцерогенами. Предельно допустимая концентрация (ПДК) оксида хрома (VI) в воздухе рабочей зоны 0,03 мг/м3.

Оксида хрома (VI) относится к веществам первого класса опасности.

Серная кислота.

Серная кислота обладает высокой химической активностью, относится к сильным электролитам, непосредственно реагирует с металлами и аммиаком, образуя соли, хорошо соединяется с водой и является в ряде процессов катализатором.

Серная кислота находит применение во многих отраслях народного хозяйства: в производстве азотной, соляной и плавиковой кислот;-сернокислых солей меди, цинка, магния, железа;-в производстве взрывчатых веществ, кинопленки, в нефтяной, коксохимической, металлургической, гидролизной, текстильной, кожевенной, пищевой, промышленностях, в производстве аккумуляторов, искусственного и синтетического волокна и других отраслях.

Наиболее крупным потребителем серной кислоты является промышленность по производству минеральных удобрений.

Серная кислота относится к веществам первого класса опасности. Предельно допустимая концентрация (ПДК) серной кислоты в воздухе рабочей зоны 1,0 мг/м3.

Масла минеральные.

Минеральные масла — смеси высокомолекулярных углеводородов различных классов соединений — вязкие жидкости от светло-желтого до темно-коричневого цвета; плотность 0,985 — 0,900 г/см3.

Температура кипения от 300 до 400 °С, растворимы в гексане, изооктане, октане, нонане, декане; некоторые масла растворяются в ледяной уксусной кислоте, ацетоне, метилэтилкетоне. В воздухе могут находиться в виде аэрозоля. Обладают общетоксическим, кожноповреждающим и резорбтивным действием.

ПДК аэрозоля масел в воздухе 5 мг/м3. Масла минеральные относится к веществам третьего класса опасности.

Едкие щелочи.

Гидроксид натрия — белое кристаллическое вещество. Растворим в воде, этиловом спирте, глицерине.

Растворим в воде, этиловом спирте, глицерине.

В воздухе едкие щелочи находятся в виде аэрозоля.

Едкие щелочи относятся к высокоопасным веществам раздражающего типа (II класс опасности), обладают выраженным прижигающим действием на кожу и глаза.

Предельно допустимая концентрация аэрозоля едких щелочей в воздухе рабочей зоны — 0,5 мг/м3 (в пересчете на едкий натр).

Свинец и его неорганические соединения.

Свинец — металл синевато-серого цвета. Растворим в минеральных кислотах и уксусной кислоте. Все соединения свинца растворимы в минеральных кислотах.

Свинец представляет собой высокотоксичное вещество (1 класс опасности), вызывающее изменения в нервной системе, сосудах, крови. Обладает кумулятивными свойствами. Токсические свойства свинца и его соединений сходны. В воздухе рабочей зоны они могут присутствовать в виде аэрозолей дезинтеграции или конденсации.

Предельно допустимая концентрация свинца и его неорганических соединений (по свинцу): максимально-разовая — 0,01 мг/м3, среднесменная — 0,006 мг/м3.

Хлор (Cl2)в воздухе рабочей зоны.

Хлор (Cl2) — при нормальных условиях ядовитый газ желтовато-зелёного цвета, с резким запахом. Токсичный удушливый газ, при попадании в лёгкие вызывает ожог лёгочной ткани, удушье. Раздражающее действие на дыхательные пути оказывает при концентрации в воздухе около 0,006 мг/л. Хлор был одним из первых химических отравляющих веществ, использованных Германией в Первую мировую войну. В пищевой промышленности зарегистрирован в качестве пищевой добавки E925.

Предельно допустимая концентрация (ПДК) содержания хлора (Cl2) в воздухе рабочей зоны — 1 мг/м3. Данное вещество относится к второму классу опасности.

АКРОЛЕИН (проп-2-ен-1-аль) в воздухе рабочей зоны.

Бесцветная летучая жидкость с резким запахом прогорклого жира, простейший ненасыщенный альдегид, токсичный для человека.

Хорошо растворяется в органических растворителях. При окисления образует акриловую к-ту. При действии сильных окислителей превращается в муравьиную и щавелевую кислоты.

Контакт с акролеином возможен в литейном производстве, электротехнической промышленности, в производстве пластмасс, клеев и лаков, на мыловаренных и консервных заводах, хлебозаводах, и т.д., где он образуется при сгорании смазочных масел, а также при работе двигателей внутреннего сгорания. Применяется как исходный продукт в производстве некоторых видов пластмасс, образующихся при конденсации его с фенолом. Во время первой мировой войны применялся в качестве BOB (лакриматор).

Акролеин раздражает слизистые оболочки глаз и верхних дыхательных путей, возможны астматоидные явления.

Малая растворимость акролеин в воде способствует проникновению его в глубокие отделы органов дыхания; он вызывает тяжелые поражения ткани легких.

При остром отравлении акролеином отмечаются жжение в глазах, слезотечение, отек век, чувство царапанья в горле, кашель, тошнота, рвота, головная боль, головокружение. Наблюдаются повышение возбуждения, приливы крови к голове, нарушение ориентировки в пространстве и времени. В тяжелых случаях — синюшность, замедление пульса, похолодание конечностей, онемение пальцев, расширение зрачков, приглушение тонов сердца, потеря сознания, ожог слизистых оболочек дыхательных путей, полнокровие, кровоизлияния и отек легких.

В тяжелых случаях — синюшность, замедление пульса, похолодание конечностей, онемение пальцев, расширение зрачков, приглушение тонов сердца, потеря сознания, ожог слизистых оболочек дыхательных путей, полнокровие, кровоизлияния и отек легких.

Концентрация 350 мг/м3 при 10-минутном воздействии смертельна для человека. ПДК акролеина в воздухе рабочей зоны — 0,7 мг/м3.

Вещество 2-го класса опасности.

Аммиак (Nh4).

Бесцветный газ с удушливым резким запахом нашатыря, при выходе в атмосферу дымит, горит при наличии постоянного источника огня. Хорошо растворяется в воде, спирте, эфире.

Аммиак используют при крашении тканей, серебрении зеркал, изготовлении азотсодержащих солей, удобрений, соды, азотной кислоты, светокопировальных материалов, в качестве рабочего вещества холодильных установок.

Вещество относится к 4-му классу опасности. Предельно допустимая концентрация (ПДК) аммиака составляет:

- В воздухе населенных пунктов: среднесуточная 0,4 мг/м3, максимальная разовая 0,2 мг/м3.

- В воздухе рабочей зоны производственных помещений 20 мг/м3. В воде водоемов 2 мг/м3.

Соляная кислота (НCl).

(хлористоводородная концентрированная кислота)

Бесцветная прозрачная агрессивная негорючая жидкость с острым запахом хлористого водорода. Представляет собой 36%-ный раствор хлористого водорода в воде. Хорошо растворяется в воде во всех пропорциях, «дымит» на воздухе из-за образования хлористого водорода с парами воды капелек тумана. Взаимодействует со многими металлами, окисями и гидроокисями металлов, фосфатами и силикатами. При взаимодействии с металлами выделяет легковоспламеняющийся газ (водород), в смеси с другими кислотами вызывает самовозгорание некоторых материалов. Разрушает бумагу, дерево, ткани. При попадании на кожу вызывает ожоги. Воздействие тумана соляной кислоты, образующегося в результате взаимодействия хлористого водорода с водяными парами воздуха, вызывает отравления.

Соляная кислота используется в химическом синтезе, для обработки руд, травления металлов. Получают ее путем растворения хлористого водорода в воде.

Получают ее путем растворения хлористого водорода в воде.

Предельно допустимая концентрация (ПДК) в воздухе рабочей зоны производственных помещений 5 мг/м3. Вещество относится к 3-му класс опасности.

Уксусная кислота.

Уксусная кислота — легковоспламеняющаяся жидкость с резким специфическим запахом.

Предельно допустимая концентрация паров уксусной кислоты в воздухе рабочей зоны (ПДК) — 5 мг/м3. Относится к 3-му классу опасности.

При превышении предельно допустимой концентрации пары уксусной кислоты действуют раздражающе на слизистую оболочку верхних дыхательных путей; уксусная кислота вызывает также ожоги кожи.

При работе с уксусной кислотой следует применять индивидуальные средства защиты (фильтрующие противогазы марок В и БКФ), а также соблюдать правила личной гигиены.

Не допускается попадание уксусной кислоты внутрь организма.

Первая помощь при ожогах — обильное промывание водой.

Бензин в воздухе рабочей зоны

Вещество 4-го класса опасности. ПДК бензина в воздухе рабочей зоны – если бензин растворитель — 300 мг/м3, топливного бензина — 100 мг/м3.

ПДК бензина в воздухе рабочей зоны – если бензин растворитель — 300 мг/м3, топливного бензина — 100 мг/м3.

В случае отравления бензином, наблюдаются тошнота, слабость, головокружение.

Бензин хорошо всасывается через кожу, дыхательные пути, слизистые оболочки.

При длительном воздействии бензина на организм возможна потеря сознания, появление галлюцинаций, судороги.

Соляная кислота — одна из самых сильных кислот, чрезвычайно востребованный реактив

Соляная кислота — неорганическое вещество, одноосновная кислота, одна из самых сильных кислот. Используются также другие названия: хлористый водород, кислота хлороводородная, кислота хлористоводородная.

Свойства

Кислота в чистом виде представляет собой жидкость без цвета и запаха. Техническая кислота обычно содержит примеси, которые придают ей слегка желтоватый оттенок. Соляную кислоту часто называют «дымящей», так как она выделяет пары хлороводорода, вступающие в реакцию с влагой воздуха и образующие кислотный туман.

Очень хорошо растворяется в воде. При комнатной температуре максимально возможное по массе содержание хлороводорода —38%. Кислота концентрации большей 24% считается концентрированной.

Хлористоводородная кислота активно вступает в реакции с металлами, оксидами, гидроксидами, образуя соли — хлориды. HCl взаимодействует с солями более слабых кислот; с сильными окислителями и аммиаком.

Для определения соляной кислоты или хлоридов используют реакцию с нитратом серебра AgNO3, в результате которой выпадает белый творожистый осадок.

Техника безопасности

Вещество очень едкое, разъедает кожу, органические материалы, металлы и их окислы. На воздухе выделяет пары хлороводорода, которые вызывают удушье, ожоги кожи, слизистой глаз и носа, повреждают органы дыхания, разрушают зубы. Соляная кислота относится к веществам 2 степени опасности (высокоопасным), ПДК реактива в воздухе составляет 0,005 мг/л. Работать с хлористым водородом можно только в фильтрующих противогазах и защитной одежде, включая резиновые перчатки, фартук, спецобувь.

При разливе кислоты ее смывают большим количеством воды или нейтрализуют щелочным растворами. Пострадавших от кислоты следует вынести из опасной зоны, промыть кожу и глаза водой или содовым раствором, вызвать врача.

Перевозить и хранить хим реактив допускается в стеклянной, пластиковой таре, а также в металлической таре, покрытой изнутри резиновым слоем. Тара должна герметично закрываться.

Получение

В промышленных масштабах соляную кислоту получают из газообразного хлороводорода (HCl). Сам хлороводород производится двумя основными способами:

— экзотермической реакцией хлора и водорода — таким образом получают реактив высокой чистоты, например, для пищевой промышленности и фармацевтики;

— из сопутствующих промышленных газов — кислота на основе такого HCl называется абгазной.

Это любопытно

Именно соляной кислоте природа «поручила» процесс расщепления пищи в организме. Концентрация кислоты в желудке составляет всего 0,4%, но этого оказывается достаточно, чтобы за неделю переварить бритвенное лезвие!

Кислота вырабатывается клетками самого желудка, который защищен от этой агрессивной субстанции слизистой оболочкой. Тем не менее, его поверхность обновляется ежедневно, чтобы восстановить поврежденные участки. Кроме участия в процессе переваривания пищи, кислота выполняет еще и защитную функцию, убивая болезнетворные микроорганизмы, попадающие в организм через желудок.

Тем не менее, его поверхность обновляется ежедневно, чтобы восстановить поврежденные участки. Кроме участия в процессе переваривания пищи, кислота выполняет еще и защитную функцию, убивая болезнетворные микроорганизмы, попадающие в организм через желудок.

Применение

— В медицине и фармацевтике — для восстановления кислотности желудочного сока при его недостаточности; при анемии для улучшения всасываемости железосодержащих лекарств.

— В пищепроме это пищевая добавка, регулятор кислотности Е507, а также ингредиент сельтерской (содовой) воды. Используется при изготовлении фруктозы, желатина, лимонной кислоты.

— В химической промышленности — основа для получения хлора, соды, глутамината натрия, хлоридов металлов, например, хлорида цинка, хлорида марганца, хлорида железа; синтеза хлорорганических веществ; катализатор в органических синтезах.

— Больше всего производимой в мире хлористоводородной кислоты расходуется в металлургии для очистки заготовок от окислов. Для этих целей применяется ингибированная техническая кислота, в состав которой введены специальные ингибиторы (замедлители) реакции, благодаря чему реактив растворяет окислы, но не сам металл. Также соляной кислотой травят металлы; очищают их перед лужением, пайкой, гальванированием.

Также соляной кислотой травят металлы; очищают их перед лужением, пайкой, гальванированием.

— Обрабатывают кожу перед дублением.

— В добывающей отрасли востребована для очистки буровых скважин от отложений, для обработки руд и горных пластов.

— В лабораторной практике хлористоводородная кислота используется как популярный реактив для аналитических исследований, для очистки сосудов от трудноудаляемых загрязнений.

— Применяется в каучуковой, целлюлозно-бумажной индустрии, в черной металлургии; для очистки котлов, труб, оборудования от сложных отложений, накипи, ржавчины; для очистки керамических и металлических изделий.

Консультация общественного здравоохранения

Электростанция Гринидж была построена в 1930-х годах для Электроэнергетической и газовой корпорации штата Нью-Йорк (NYSEG) и была куплена в 1999 году корпорацией AES. Первый генератор объекта, блок 1, был введен в эксплуатацию в 1937 году. Дополнительные блоки были построены в 1939 году (блок 2), 1950 году (блок 3) и 1953 году (блок 4) для удовлетворения растущих потребностей в электроэнергии в этом районе. В 1985 году энергоблоки 1 и 2 были выведены из эксплуатации, а их соответствующие котлы и турбины вывезены из помещений (DOE, 2004).

В 1985 году энергоблоки 1 и 2 были выведены из эксплуатации, а их соответствующие котлы и турбины вывезены из помещений (DOE, 2004).

Остальные энергоблоки, энергоблоки 3 и 4, имеют общую генерирующую мощность 161 мегаватт (МВт). Блок 3 состоит из двух двухконтурных, настенных, пылеугольных котлов (котлы 4 и 5), вытяжка которых осуществляется через общую дымовую трубу. Блок 4 состоит из одного пылеугольного котла с тангенциальным сжиганием сухого топлива (котел 6), который выбрасывает воздух в другую дымовую трубу. Оба Блока 3 и 4 имеют высоту стека 250 футов, хотя штабель для Блока 3 начинается на высоте 23 фута над уровнем земли. Вода для охлаждения забирается из озера Сенека и возвращается через сливной канал и выход Кеука. Система обращения с углем включает доставку угля, перемещение в бункеры, хранение, дробление и транспортировку по конвейерной ленте к котлам (DOE, 2004). Обо всех выбросах с завода сообщается в DEC штата Нью-Йорк в рамках разрешений AES Greenidge по разделам IV и V (NYS DEC, n. d.).

d.).

Все три котла в качестве основного топлива используют восточный битуминозный пылевидный уголь. Котел 4 может сжигать до 30% необработанной древесины и древесных отходов производства мебели, а также мазут № 2, дизельное топливо, отработанное масло и природный газ время от времени или по мере необходимости. Типичное содержание угля, сжигаемого на объекте, следующее: влажность 5,8-7,6 %, углерод 67,9-72,2 %, водород 3,9-4,8 %, азот 1,4-1,6 %, сера 0,9-2,9 %, зола 7,9-13,5 %, зола 4,7 %. -5,0% кислорода и 0,07-0,10% хлора (DOE, 2004). Завод Greenidge также начал программу совместного сжигания биомассы 19 октября.94 (МЭА, без даты). Совместное сжигание биомассы предполагает замену части угля, которая обычно использовалась бы топливом из биомассы, таким как древесные отходы, до или во время процесса сжигания (DOE, 2006). Поскольку топливо из биомассы содержит очень мало серы, выбросы SO 2 сокращаются пропорционально количеству неиспользованного угля. Выбросы NO x также могут быть несколько уменьшены с помощью этого процесса.

Блоки 3 и 4 оснащены электрофильтрами для удаления твердых частиц из дымовых газов, что снижает выбросы твердых частиц в воздух. До недавнего времени диоксид серы (SO 2 ) из всех трех котлов контролируется в первую очередь за счет ограничения содержания серы в угольном топливе. Выбросы оксидов азота (NO x ) до недавнего времени контролировались за счет использования системы дожигания воздуха над топкой (воздух впрыскивается над основной зоной горения) для снижения образования NO x на блоке 3; в то время как блок 4 использовал две технологии для ограничения выбросов NO x . Во-первых, система дожигания газа, которая подавала как природный газ, так и воздух для сжигания, ограничивала производство NO 9.0007 x дальше, чем просто перегрев воздуха. Во-вторых, в рамках демонстрационного проекта 1996 года была установлена усовершенствованная система дожигания газа, направленная на сокращение выбросов NO после сжигания на x . Этот процесс включал впрыск азотного агента, в данном случае аммиака (NH 3 ), для преобразования NO x , образующегося в процессе сгорания топлива, в азот и кислород в дополнение к дожиганию газа (DOE, 2004; Zamansky and Фолсом, 1997). Однако эта система смогла достичь лишь скромных значений NO 9.0007 x сокращений и больше не поддерживается. Ни 3-й, ни 4-й энергоблоки не были оборудованы скрубберами.

Этот процесс включал впрыск азотного агента, в данном случае аммиака (NH 3 ), для преобразования NO x , образующегося в процессе сгорания топлива, в азот и кислород в дополнение к дожиганию газа (DOE, 2004; Zamansky and Фолсом, 1997). Однако эта система смогла достичь лишь скромных значений NO 9.0007 x сокращений и больше не поддерживается. Ни 3-й, ни 4-й энергоблоки не были оборудованы скрубберами.

Последние изменения в области контроля выбросов загрязняющих веществ

В январе 2005 года тогдашний губернатор штата Нью-Йорк Джордж Патаки и генеральный прокурор Элиот Спитцер объявили о двух знаковых соглашениях, направленных на существенное сокращение выбросов от шести угольных электростанций в северной части штата Нью-Йорк. Общие цели — сокращение выбросов NO x на 70% и выбросов SO 2 на 90%, а также сокращение выбросов твердых частиц для защиты здоровья населения и окружающей среды (Управление Генерального прокурора штата Нью-Йорк (OAG), 2005a).

В соответствии с этими соглашениями операторы объекта AES Greenidge в городе Торри, штат Нью-Йорк, договорились о том, что блок 3 будет соответствовать стандартам наилучшей доступной технологии управления (BACT), будет повторно включен (с использованием более чистых технологий) или будет остановлен к 2009 году. Кроме того, на энергоблоке 4 во время планового останова станции в сентябре 2006 г. был начат проект по контролю за несколькими загрязнителями (проект MCP). или закрыть к декабрю 2009 г.(ОАГ штата Нью-Йорк, 2005b).

Проект MPC, являющийся частью соглашения между AES и NYS, продемонстрирует технологии контроля для сокращения выбросов NO x , SO 2 , ртути (Hg), твердых частиц (PM 2,5 и PM 10 ) и кислые газы, такие как соляная кислота (HCl), триоксид серы (SO 3 ) и фтороводород (HF) на заводе AES в Гринидже. В частности, новые демонстрационные технологии будут включать: циркуляционный сухой скруббер (CDS) с системой впрыска активированного угля для улавливания 95 % выбросов SO 2 , до 90 % Hg и 95 % кислых газов; система селективного каталитического восстановления (SCR) с одним слоем (использующая мочевину, вводимую в котел, которая преобразуется в аммиак для использования в катализаторе) в сочетании с технологией сжигания с низким содержанием NO x для контроля NO x и; селективное некаталитическое восстановление (SNCR) с впрыском мочевины и соответствующим резервуаром для хранения для дополнительного контроля NO x .

В соответствии с предварительным проектом и ежеквартальными отчетами капитальное строительство четвертого энергоблока было завершено в начале 2007 г. (Connell, 2007a; Connell, 2007b). В настоящее время установка находится в эксплуатации в течение 20 месяцев, в течение которых будет оцениваться производительность системы. Проект MCP является частью демонстрационного проекта, утвержденного и частично финансируемого Министерством энергетики (DOE) (DOE, n.d.).

Ссылки (Приложение C)

- Connell, DP. 2007а. Проект по борьбе с несколькими загрязнителями Greenidge: Ежеквартальный отчет о ходе работ, выполненных в период с 1 января 2007 г. по 31 марта 2007 г. . Апрель 2007 г. Получено 17 августа 2007 г. с http://www.netl.doe.gov/technologies/coalpower/cctc/PPII/bibliography/demonstration/environmental/greenidge/GreenidgeProgressQ4_010107-033107.pdf .

- Коннелл, Д.П. 2007б. Проект по борьбе с несколькими загрязнителями Greenidge: предварительный отчет о государственном проекте .

May 2007. Получено 17 августа 2007 г. с http://www.netl.doe.gov/technologies/coalpower/cctc/PPII/bibliography/demonstration/environmental/greenidge/GreenidgePrePubDesFinal.pdf .

May 2007. Получено 17 августа 2007 г. с http://www.netl.doe.gov/technologies/coalpower/cctc/PPII/bibliography/demonstration/environmental/greenidge/GreenidgePrePubDesFinal.pdf . - Международное энергетическое агентство. (н.д.). IEA Bioenergy: биомасса и совместное сжигание: база данных совместного сжигания

- Департамент охраны окружающей среды штата Нью-Йорк (NYSDEC). (н.д.). Правила и положения по охране окружающей среды . Получено 1 марта 2007 г. с http://www.dec.ny.gov/regulations/regulations.html .

- Генеральная прокуратура штата Нью-Йорк. 2005а. Пресс-релизы: 2005 г.: январь: 11.01.05: Губернатор и генеральный прокурор объявляют о том, что крупнейшие угольные электростанции штата Нью-Йорк снизят уровень загрязнения . Получено 28 февраля 2007 г. с http://www.oag.state.ny.us/press/2005/jan/jan11c_05.html .

- Генеральная прокуратура штата Нью-Йорк.

2005б. Расчет с AES/NYSEG . Получено 28 февраля 2007 г. с http://www.oag.state.ny.us/press/2005/jan/jan11c_05_attach2.pdf .

2005б. Расчет с AES/NYSEG . Получено 28 февраля 2007 г. с http://www.oag.state.ny.us/press/2005/jan/jan11c_05_attach2.pdf . - Министерство энергетики США (DOE). (nd) Инициатива по улучшению электростанции: Тезисы проекта , стр.12. Получено 28 февраля 2007 г. с http://www.fossil.energy.gov/programs/powersystems/cleancoal/ppii/tl_ppii_selabstracts.html#consol .

- Министерство энергетики США (DOE). 2004. Экологическая оценка: Проект по борьбе с несколькими загрязнителями в Гринидже: Станция AES Greenidge, Дрезден, Нью-Йорк . Получено 25 мая 2006 г. с http://www.netl.doe.gov/technologies/coalpower/cctc/PPII/bibliography/demonstration/environmental/greenidge/EA_CONSOL.pdf .

- Министерство энергетики США (DOE). 2006. Энергоэффективность и возобновляемые источники энергии: программа биомассы: производство электроэнергии . Получено 1 марта 2007 г. с http://www1.eere.energy.gov/biomass/electric_power.html .

- Заманский В.М., Фолсом Б.А. 1997. Усовершенствованное дожигание второго поколения для высокоэффективного контроля NOx: Ежеквартальный отчет № 8 за период с 1 июля по 30 и 19 сентября.97

- http://www.osti.gov/bridge/servlets/purl/600564-q9LC7u/webviewable/600564.pdf

Краткие сведения о разбивке нефти

«Нефть разлагается» — это слишком распространенная фраза, произносимая во время многочисленных курсов по анализу нефти, которые я вел за последние несколько лет. Это связано с тем, что поломка масла является серьезной проблемой для операторов критического промышленного оборудования. Когда масла разлагаются, их смазочные способности ухудшаются, что может привести к дорогостоящим отказам. Как правило, деградация масла диагностируется на основании правильного наблюдения за тем, что одно или несколько измеренных физических или химических свойств масла, таких как вязкость, кислотное число или ПДК лакообразования, значительно изменились.

Технологии фильтрации, такие как запатентованные ионообменные фильтры ICB™, решают химические проблемы, возникающие после разложения смазочного материала, за счет использования полярности кислот, нагара и других продуктов распада масла. ICB вытягивает это загрязнение из неполярного базового масла, пока оно еще растворено. Это предотвращает образование шлама и отложений и гарантирует, что масло продолжает смазывать должным образом. Удаляя растворенные продукты распада, ICB также может возвращать в растворенное состояние ранее отложившийся лак и шлам, а также удалять их.

ICB™ 30th Anniversary Launch.mp4 от EPT Clean Oil на Vimeo.

При обсуждении того, что в общем можно назвать «разложением масла», необходимо сначала понять некоторые основы состава смазочного материала. Большинство смазочных масел состоят из базового масла (минерального или синтетического) и присадок, которые используются либо для улучшения свойств существующего базового масла, либо для подавления нежелательных свойств, либо для придания готовому смазочному материалу новых свойств.

В зависимости от смазочного материала концентрация присадки может находиться в диапазоне от 0,1 до 0,3 процента готового масла для турбинного масла и до 30 % для дизельного моторного масла для тяжелых условий эксплуатации. Остальная часть смазочного материала состоит из соответствующим образом подобранного базового масла. При решении проблем, связанных с разложением масла, мы должны учитывать деградацию как присадок, так и базового масла.

Остальная часть смазочного материала состоит из соответствующим образом подобранного базового масла. При решении проблем, связанных с разложением масла, мы должны учитывать деградацию как присадок, так и базового масла.

В статье Дэвида Вутона обсуждаются последствия деградации присадок и то, как можно использовать анализ масла для определения скорости истощения присадок. В этой статье основное внимание уделяется физическим и химическим изменениям, происходящим с базовыми маслами при их разложении, и тому, как анализ масла можно использовать в качестве важного раннего предупреждения о зарождающихся проблемах.

Понимание механизма деградации масла

Помимо воздействия радиации на базовые масла (эта тема выходит за рамки данной статьи), углеводородные базовые масла, как минеральные, так и синтетические, разлагаются одним из трех способов (рис. 1).

Рис. 1. Три распространенных метода разложения углеводородного масла.

Несмотря на явные различия, термическое разрушение, окисление и эффекты нагрева при сжатии приводят к изменению фундаментальной химии молекул базового масла; это изменение может оказать существенное влияние на способность смазки выполнять свою работу. По этой причине выход масла из строя является серьезной проблемой для всех, кто эксплуатирует ответственное смазываемое оборудование. Когда масла не смазывают должным образом, это часто приводит к дорогостоящим отказам.

По этой причине выход масла из строя является серьезной проблемой для всех, кто эксплуатирует ответственное смазываемое оборудование. Когда масла не смазывают должным образом, это часто приводит к дорогостоящим отказам.

Поскольку происходящие изменения часто химически различны, очевидно, что наблюдаемый эффект — данные испытаний по анализу отработанного масла — также будут отличаться. Поэтому жизненно важно оценить вероятность того, что каждый механизм сработает, чтобы можно было разработать соответствующие тестовые планы для учета всех вероятных сценариев.

Окисление

Окисление, пожалуй, самая распространенная химическая реакция не только в химии смазочных материалов, но и в природе в целом. Проще говоря: окисление – это химическая реакция молекулы масла с кислородом, присутствующим либо в окружающем, либо во всасываемом воздухе. (В строго химическом смысле в окислении не обязательно должен участвовать кислород, хотя для целей этой статьи обсуждение ограничивается реакциями окисления с участием кислорода.

Окисление масла ничем не отличается от других часто встречающихся реакций окисления, таких как ржавление. Подобно воздействию ржавчины и других коррозионных процессов на металлические подложки, окисление масла приводит к катастрофическим и необратимым химическим изменениям в молекулах базового масла.

В случае окисления масла реакция приводит к последовательному присоединению кислорода к молекулам базового масла с образованием ряда различных химических соединений, включая альдегиды, кетоны, гидропероксиды и карбоновые кислоты (рис. 2).

Скорость, с которой молекулы базового масла реагируют с кислородом, зависит от нескольких факторов, причем температура, возможно, является наиболее важной. Как и многие химические реакции, скорость окисления увеличивается экспоненциально с повышением температуры из-за правила скорости Аррениуса. Общее эмпирическое правило для большинства минеральных масел заключается в том, что скорость окисления удваивается на каждые 10°C (18°F) повышения температуры выше 75°C (165°F).

Из-за этого синтетические масла (включая синтетические углеводороды) часто требуются в высокотемпературных применениях для предотвращения быстрого окисления масла. Но почему синтетические углеводородные масла (SHC) более устойчивы к окислению, чем обычные минеральные масла? В конце концов, они оба состоят из атомов углерода и водорода, соединенных вместе в такие же парафиновые цепи, как и очищенные минеральные масла.

Ответ на этот вопрос двоякий. Во-первых, SHC и, если уж на то пошло, высокоочищенные минеральные масла содержат очень мало примесей. Некоторые примеси, особенно ароматические соединения, встречающиеся в минеральных маслах селективной очистки, менее стабильны, чем молекулы парафинов, которые составляют большинство молекул SHC и минеральных масел высокой степени очистки.

Ароматические соединения этого типа называются ненасыщенными, что означает, что они не имеют полного набора окружающих их атомов водорода из-за двойных связей, присутствующих в бензольных кольцах (рис. 3).

3).

Ненасыщенные молекулы по своей природе более реакционноспособны, чем насыщенные. Любой, кто посещал врача или диетолога, знает, что переход от насыщенных жиров к ненасыщенным жирам в рационе имеет некоторые преимущества для здоровья. В этом случае ненасыщенные молекулы более желательны, потому что они легче расщепляются организмом — они реагируют быстрее.

В масле верно обратное; все, что можно сделать, должно быть сделано, чтобы избежать молекул, склонных к реакции, чтобы избежать преждевременного окисления масла. Окислительная деструкция ненасыщенных примесей приводит не только к их разрушению, но и способствует окислению других более стабильных молекул масла.

Во-вторых, химическая структура молекул парафина, образующихся при производстве некоторых СГК, таких как полиальфаолефины (ПАО), обеспечивает присутствие меньшего количества реакционноспособных третичных атомов водорода и углерода (рис. 3). Третичные атомы водорода и углерода более склонны к прямой реакции с кислородом, что приводит к образованию гидропероксидов и других кислородсодержащих побочных продуктов реакции.

Тщательно контролируя химическую структуру молекул базового масла, производители синтетических базовых масел могут ограничить количество реактивных атомов водорода и углерода и, следовательно, улучшить общую устойчивость базового масла к окислению.

Эффекты окисления: что следует искать в отчете об анализе масла

Хотя контроль температуры и использование более качественных базовых масел могут помочь ограничить степень и скорость окисления, возможный распад молекул базового масла из-за окислительных процессов неизбежен. Когда это происходит, образуется ряд окисленных побочных продуктов, как показано на рисунке 2. Одной из общих черт этих побочных продуктов реакции является двойная углерод-кислородная связь, называемая карбонильной группой.

Карбонильные группы известны своим характерным поглощением инфракрасного света в области 1740 см-1. По этой причине инфракрасная спектроскопия с преобразованием Фурье (FTIR), которая измеряет степень поглощения инфракрасного излучения в различных частях инфракрасного спектра, может быть отличным инструментом для точного определения степени окисления базового масла (рис. 4).

4).

Рис. 4. Спектр FTIR, сравнивающий окисление и термическое разложение.

Возможно, наиболее примечательными побочными продуктами реакции являются карбоновые кислоты. Как следует из названия, карбоновые кислоты являются кислыми по своей природе, как и другие более распространенные кислоты, такие как серная и соляная кислоты, хотя они не так сильны. Обычный домашний уксус содержит карбоновую кислоту: уксусную кислоту. Поскольку окисление масла приводит к образованию карбоновых кислот, само собой разумеется, что кислотность масла, подвергшегося заметному окислению, повысится.

Таким образом, тест на кислотное число, в котором используется метод жидкостного химического титрования для определения концентрации кислот, присутствующих в масле, может использоваться для определения степени окисления масла. Следует соблюдать осторожность при использовании данных о кислотном числе для измерения окисления масла; ряд присадок, как новых, так и испорченных, могут изменять кислотное число масла и маскировать реальные последствия окисления базового масла.

Точно так же, в зависимости от рабочей среды, некоторые проникающие загрязняющие вещества также могут вызывать изменение кислотного числа, маскируя эффекты окисления масла. По этой причине наличие характерного инфракрасного пика при 1740 см-1 может быть информативным подтверждением при оценке окисления масла.

Хотя карбоновые кислоты сами по себе являются плохой новостью и могут вызывать кислотную коррозию, увеличение кислотного числа обычно является предвестником еще более разрушительного химического процесса: образования шлама и нагара. Шлам и налет образуются, когда насыщенные кислородом продукты реакции, такие как гидропероксиды и карбоновые кислоты, объединяются с образованием более крупных молекулярных частиц.

Когда несколько таких молекул объединяются, процесс называется полимеризацией и приводит к образованию больших молекул с высокой молекулярной массой. Поскольку вязкость масла напрямую связана с размером молекул, любая степень полимеризации приведет к увеличению измеренной вязкости.

Если полимеризация зайдет слишком далеко, она продолжится до такой степени, что в масле образуется твердый материал (шлам и лак), поскольку молекулы становятся слишком большими, чтобы оставаться растворенными. Этот материал является липким и может вызвать засорение фильтров, засорение критических масляных зазоров и заедание клапанов в гидравлических системах.

Из-за их плохой растворимости (способности оставаться растворенными) в масле продукты разложения с высокой молекулярной массой, такие как шлам, лак и их предшественники, могут быть количественно определены с помощью метода испытаний, называемого колориметрией мембранных пятен (MPC). Этот тест «сотрясает» масло неполярным растворителем, что еще больше снижает способность растворяться лака, шлама и их предшественников; затем он выделяет эти продукты разложения с высокой молекулярной массой, используя 0,45-микронный лабораторный фильтр. Шлам, лак и их окислительные предшественники имеют характерный цвет; наиболее распространены янтарно-коричневые оттенки, но возможны и сероватые цвета. Присутствие этих продуктов распада на белом участке фильтра можно определить по интенсивности их окраски (ΔE), которую измеряют с помощью спектрофотометра. Интенсивно окрашенные остатки на пятнах имеют высокие значения ΔE, указывающие на масла с высоким содержанием лака и предшественников лака. В последнее время испытания MPC стали обязательными для критически важных промышленных масел и обеспечивают наилучшую оценку лакокрасочного потенциала смазочного материала.

Присутствие этих продуктов распада на белом участке фильтра можно определить по интенсивности их окраски (ΔE), которую измеряют с помощью спектрофотометра. Интенсивно окрашенные остатки на пятнах имеют высокие значения ΔE, указывающие на масла с высоким содержанием лака и предшественников лака. В последнее время испытания MPC стали обязательными для критически важных промышленных масел и обеспечивают наилучшую оценку лакокрасочного потенциала смазочного материала.

Термическая и компрессионная деградация базового масла

Эффекты термического или компрессионного нагрева обычно менее понятны, чем окисление. Термический отказ обычно происходит, когда базовое масло вступает в контакт с горячими поверхностями в пределах пути, смачиваемого маслом, или из-за внезапного и быстрого повышения температуры, связанного с адиабатическим сжатием вовлеченных пузырьков воздуха в насосах, подшипниках и других средах смазки под давлением.

Когда это происходит, слой масла, соприкасающийся с горячей поверхностью машины или пузырьком сжатого воздуха, может химически измениться. Для возникновения теплового отказа обычно требуется температура выше 200°C (400°F). В случае компрессионного нагрева повышение давления выше атмосферного всего на 250 фунтов на квадратный дюйм может поднять температуру со 100°F до 400°F.

Для возникновения теплового отказа обычно требуется температура выше 200°C (400°F). В случае компрессионного нагрева повышение давления выше атмосферного всего на 250 фунтов на квадратный дюйм может поднять температуру со 100°F до 400°F.

Поскольку термическая деструкция часто происходит в отсутствие значительного количества кислорода, те же самые продукты реакции, образующиеся при окислении масла, как показано на рис. 2, обычно не видны. В частности, образуется сравнительно мало кислородсодержащих продуктов реакции. Поскольку молекулы, содержащие двойную карбонильную углерод-кислородную связь, не образуются, пик 1740 см-1, используемый для обозначения окислительной деградации базового масла в спектре FTIR, не проявляется, когда термическое разрушение является доминирующей основной причиной.

Точно так же, если не образуются оксигенированные промежуточные продукты, в масле обнаруживается мало карбоновых кислот, по крайней мере вначале. По этой причине кислотные числа обычно не меняются при термическом разложении. Тем не менее, термическая деструкция приводит к физическим и химическим изменениям в масле. Итак, как можно использовать анализ масла в качестве инструмента раннего предупреждения?

Тем не менее, термическая деструкция приводит к физическим и химическим изменениям в масле. Итак, как можно использовать анализ масла в качестве инструмента раннего предупреждения?

Возможно, одним из первых признаков является изменение цвета масла. Как и окисление, термический отказ приводит к изменению цвета масла, хотя в большинстве случаев ранний термический отказ вызывает изменение цвета раньше, чем окислительный отказ. Изменение цвета связано с образованием нерастворимых в масле углерода и оксидов — химических продуктов распада базового масла, взвешенных в масле. Тестирование цвета (которое сравнивает цвет масла с установленными стандартами) может помочь контролировать разложение масла: по мере разложения масла оно темнеет. Черные масла часто указывают на серьезную поломку.

Ряд тестов, в том числе ультрацентрифужный тест, в котором используется высокоскоростная центрифуга для удаления взвешенных веществ из масла для визуального осмотра (рис. 5), может обеспечить раннее предупреждение о термическом отказе.

ИК-Фурье также является эффективным инструментом для раннего предупреждения или для подтверждения активной термической деградации. Однако из-за того, что на ранней стадии термического разрушения образуется мало окисленных побочных продуктов, рассмотрение характерной области 1740 см-1 вряд ли покажет проблемы. Вместо этого следует сосредоточить внимание на области спектра от 1600 до 1640 см-1 (рис. 4). В этой области могут быть обнаружены продукты термической деградации базового масла, особенно молекулы азота. Пики в этой области называются пиками нитрования FTIR.

Значительное увеличение области нитрования FTIR может указывать на термическое разрушение как основной механизм деградации базового масла. Фактически, в двигателях, работающих на природном газе и других двигателях с чистым сгоранием, баланс окисления и нитрования часто используется для настройки соотношения воздух/топливо, при этом слишком малое количество топлива приводит к повышенной скорости окисления, а слишком малое количество воздуха приводит к нитрации.

В некоторых случаях, когда термический нагрев является сильным и длительным, например, в маслах-теплоносителях и охлаждающих маслах, молекулы базового масла могут подвергаться термическому растрескиванию. Термический крекинг можно рассматривать как «расщепление» углеродного скелета молекул масла.

Поскольку вязкость масла напрямую связана со средним размером (длиной углеродной цепи) молекул, экстремальный термический крекинг может привести к падению вязкости, что может быть эффективным средством раннего предупреждения. Возможно, более полезным является несколько более сложный тест, называемый газовой хроматографией (ГХ).

Хотя ГХ имеет множество различных применений в анализе нефти, возможно, наиболее полезной является его способность разделять сходные молекулы (например, молекулы углеводородного масла) на основе их молекулярного размера. Таким образом, газовая хроматограмма нефти, подвергшейся термическому крекингу, будет показывать более высокий, чем обычно, уровень легких фракций (молекул меньшего размера) в деградированной нефти по сравнению с хроматограммой новой нефти.

Другие механизмы выхода из строя базового масла: неуглеводородные масла

Помимо минеральных масел и SHC, существует множество различных типов базовых масел, от масел на растительной основе, таких как масла канолы и сои, до сложных эфиров фосфорной кислоты, сложных эфиров полиолов, диэфиров, полиалкиленгликолей и силиконовых жидкостей. Хотя химическая структура и механизм деградации будут варьироваться в зависимости от стрессовых факторов окружающей среды, гидролиз, возможно, является наиболее примечательным путем деградации этих неуглеводородных жидкостей.

Гидролиз — это просто химическая реакция молекулы базового масла с водой. Подобно окислению, гидролиз базового масла приводит к постоянному химическому изменению молекулы базового масла, изменяя его химические и/или физические свойства; это изменение может сделать масло неспособным выполнять свою работу. Базовые масла сложноэфирного типа наиболее склонны к гидролизу; их сложноэфирные химические связи делают их особенно восприимчивыми к гидролизу, что приводит к разрыву сложноэфирной связи.

В этих условиях типичные продукты реакции имеют кислую природу, что не только вызывает увеличение коррозионной активности, но также может катализировать дальнейшую реакцию и образование шлама или лака. Гидролиз лучше всего выявляется с помощью комбинации тестирования кислотного числа и ПДК. Следует проявлять осторожность, чтобы диагностировать и понимать точки проникновения воды, чтобы избежать последующего гидролитического разрушения. В резервуарах с атмосферным дыханием азотные подушки, которые постоянно генерируют газ с точкой росы -70 ° C, могут использоваться для предотвращения попадания атмосферной воды и снижения существующего уровня воды. Поскольку гидролиз во многих ситуациях выступает в качестве основной причины поломки, контроль гидролиза с помощью азотной подушки, такой как TMR™ N2, предлагает важный шаг вперед и очень быструю окупаемость инвестиций (ROI).

Резюме

Состояние базового масла смазочного материала играет важную роль в обеспечении его пригодности для дальнейшего использования.