Чертеж печки на отработке — Nehomesdeaf

Печь на отработке собственными руками

Рукодельная печь на отработке: чертежи, размеры, фото изготовления и детальное описание самодельной печи на отработке собственными руками.

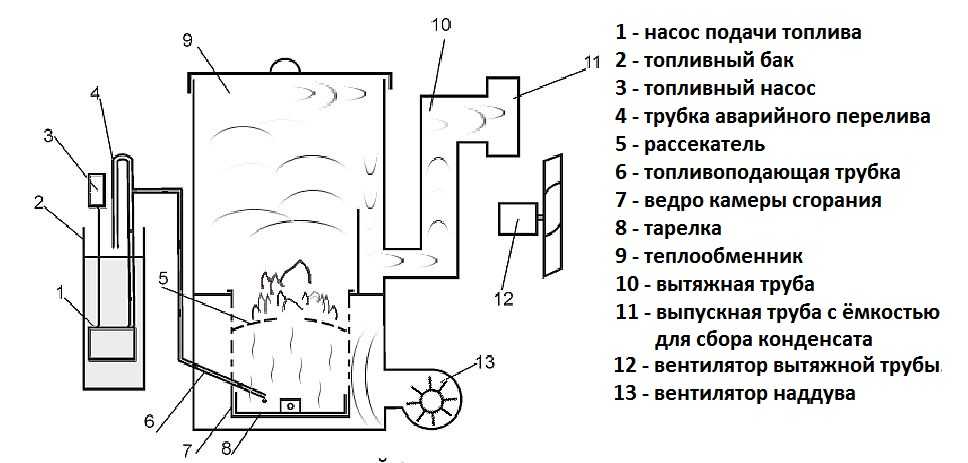

Хотим представить Для вас следущую самоделку умельца Глеба, в этом случае он сделал печь работающую на отработке. Вышла очень удобный и функциональная конструкция, дальше фото пошагового изготовления с описанием от автора.

Изготовление печи

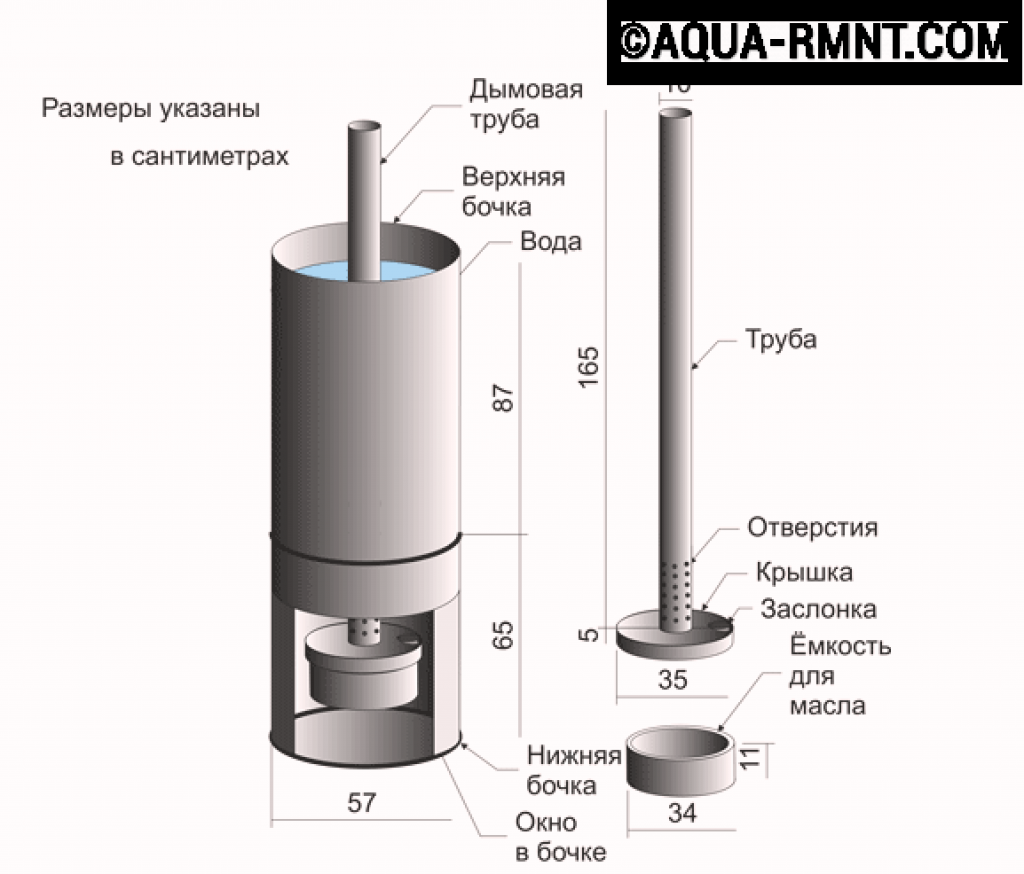

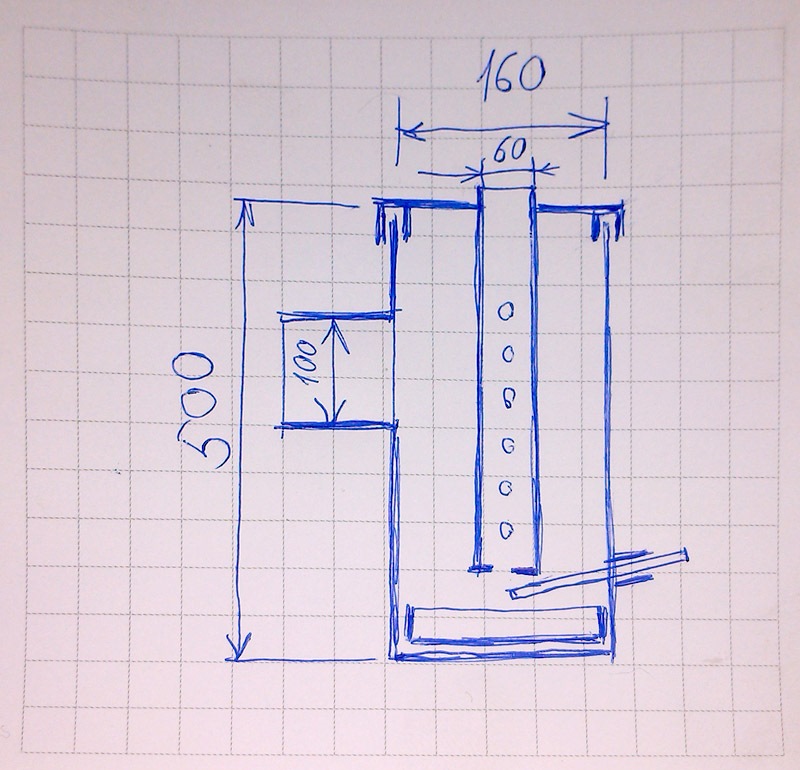

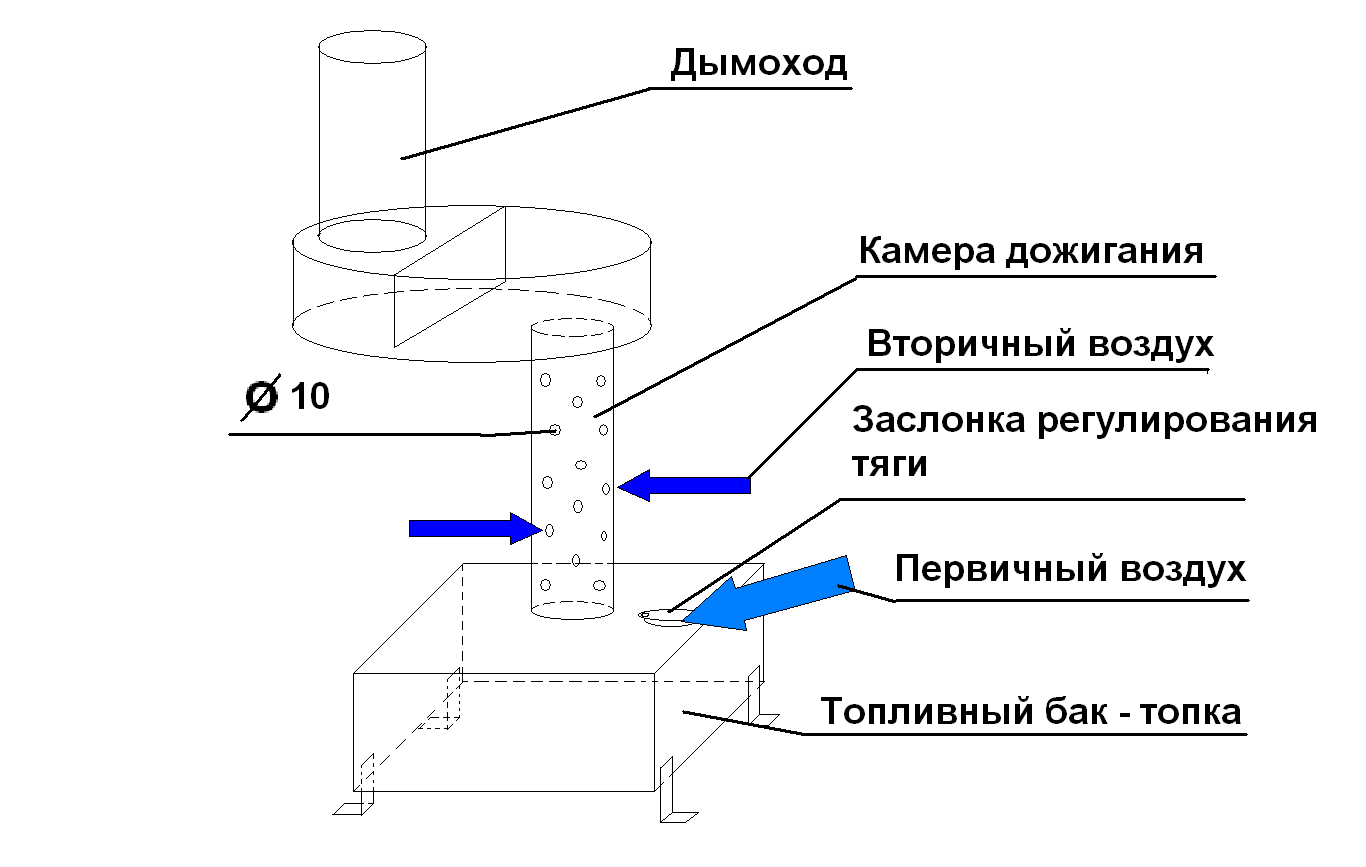

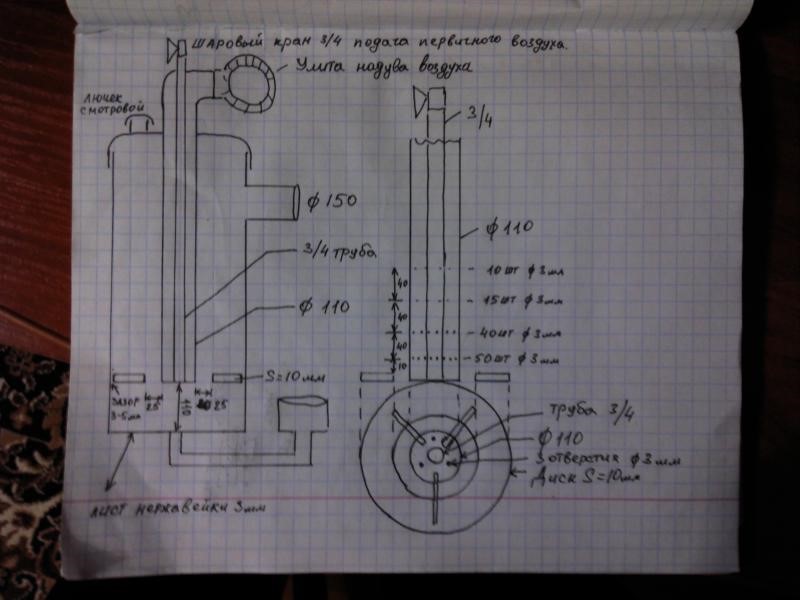

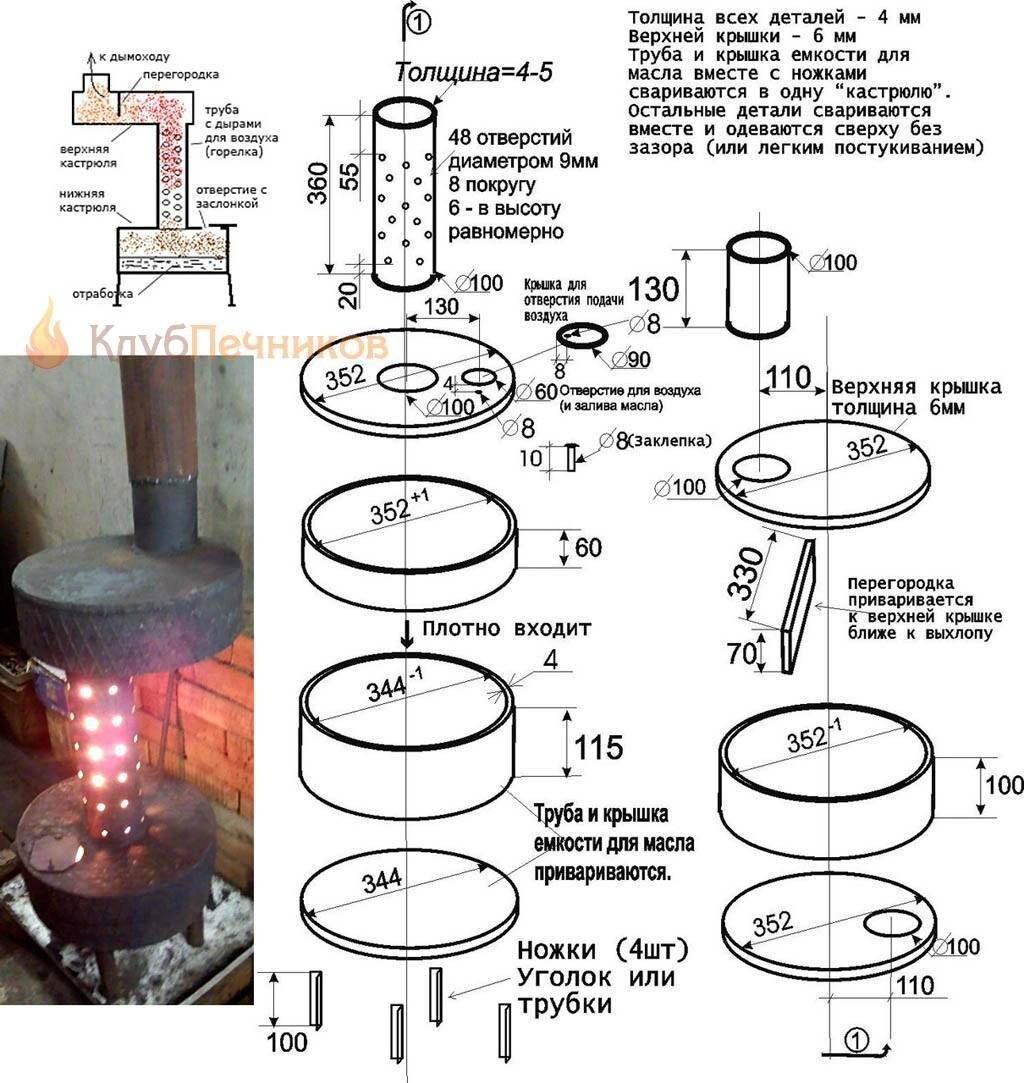

Главная часть печки состоит из 2-ух труб — внутренней и внешней. Внешнюю трубу, изнутри которой горит масло, сделал из трубы у которых диаметр 160 мм.

С боковой стороны приварен отрезок трубы у которых диаметр 100 мм для соединений с дымоотводом. Днище сделал из листа 2 мм.

Внутренняя труба, через какую подается воздух имеет диаметр 60 мм, днище сделал из листа 4 мм, крышка из листа 2 мм.

В большую трубу ставится чашка, в которую подается масло. Сделал из листа 4 мм.

Чтобы доставать чашку из трубы, сделал специализированную кочергу.

Масло в чашку подается через трубку, для этого с боковой стороны вварил кусочек трубы водопровода с резьбой, в который вкручивается теплозащитная направляющая для трубки:

Для этого из трубы квадратной сварил раму:

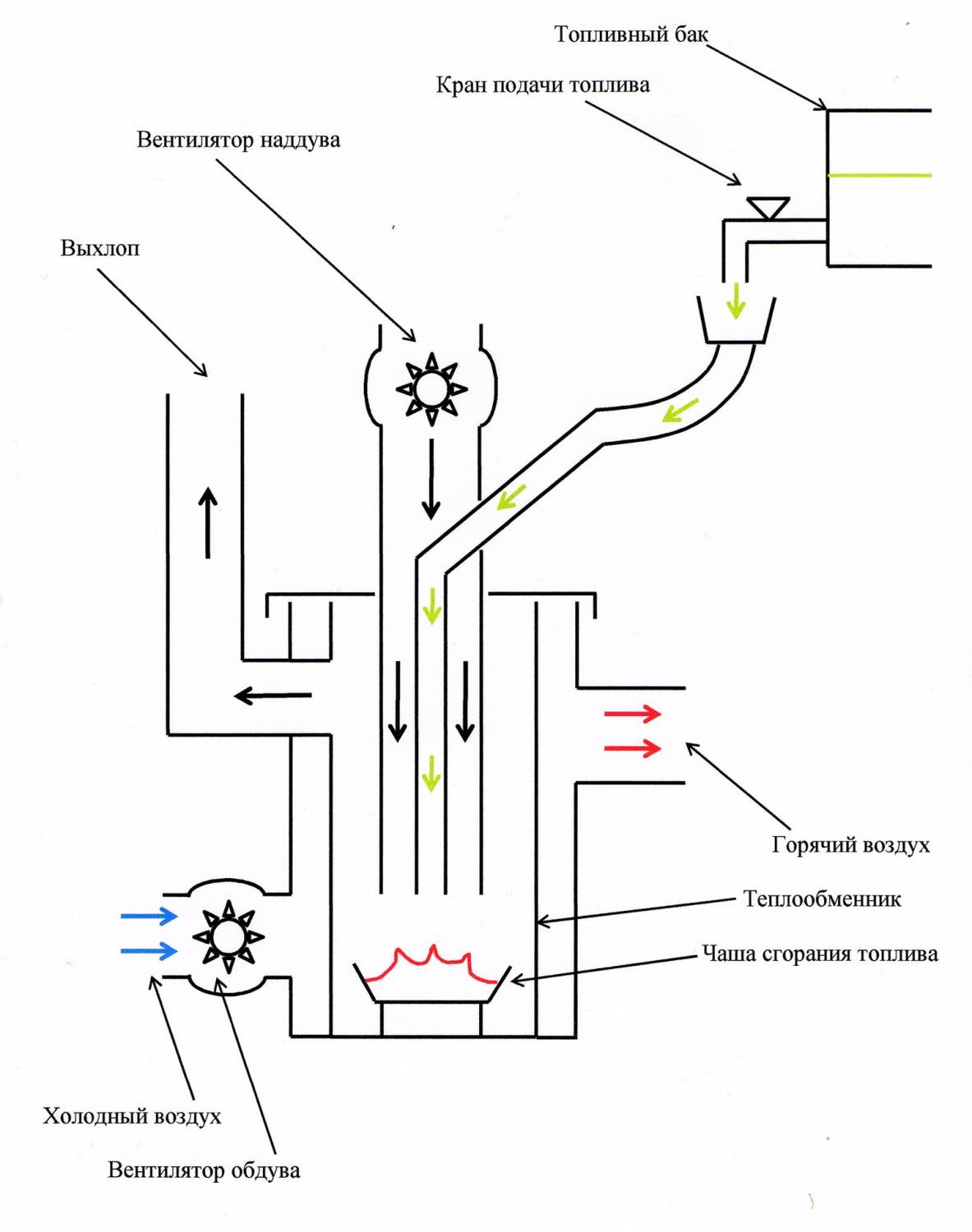

Обшил ее оцинкованной сталью и закрепил зиловскую улитку для обдува печки и блок питания для нее.

Блок питания собрал в корпусе сгоревшего БП от компьютера. Выкинул из него все потроха и воткнул преобразователь электрической энергии от дохлого бесперебойника и выпрямитель.

У блока питания 2 вторичные обмотки по 7 вольт. Вставил тумблер, могу подавать на вентилятор 7 или 14 вольт для регулировки обдува.

Подача масла идет самостоятельно из бака, выполненного из баллона от фреона. По шлангу капает в воронку, откуда через тонкую трубку из стали (топливная 8 мм) проникает в печку.

Скорость подачи изменяется краником на баллоне.

Дымотвод сделал из такой же трубы 100 мм, продлил его водосточной из оцинкованные стали, а далее — асбестоцементная. Общая высота дымоотвода около 4 метров.

Общая высота дымоотвода около 4 метров.

Спустя пару часов работы печки образуется маленькой слой копоти на стенках и зола в чашке. Все без особых проблем и быстро чистится.

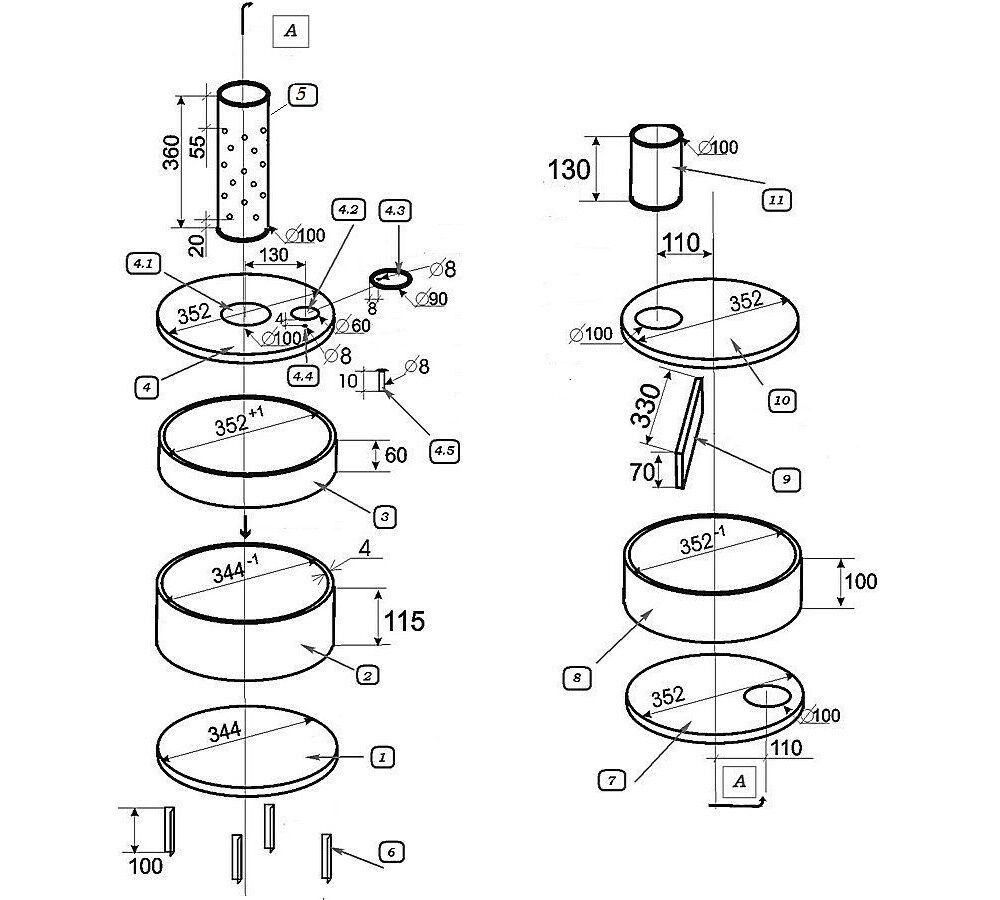

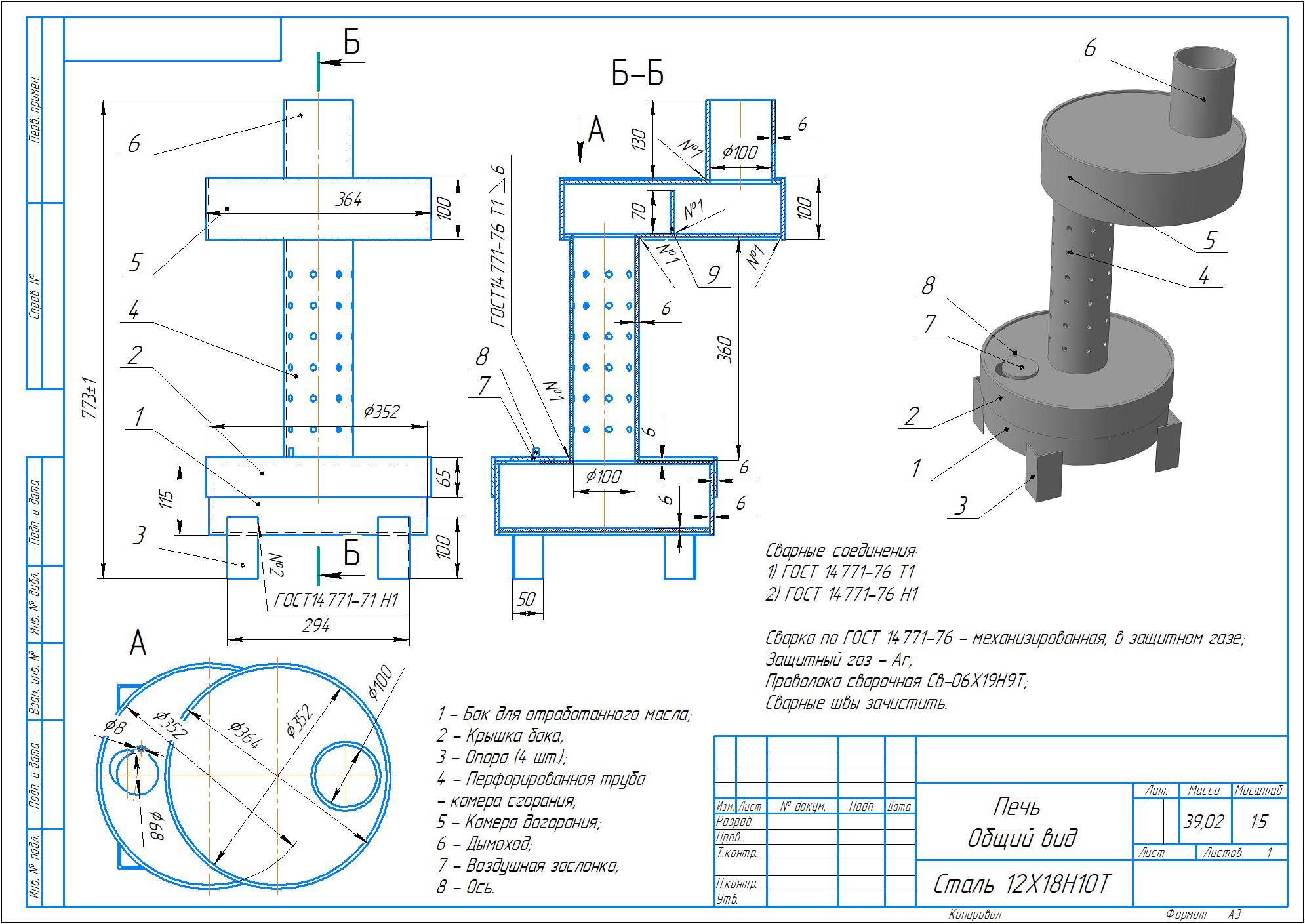

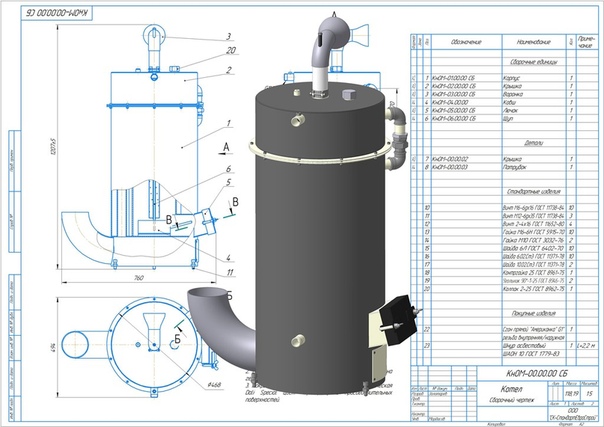

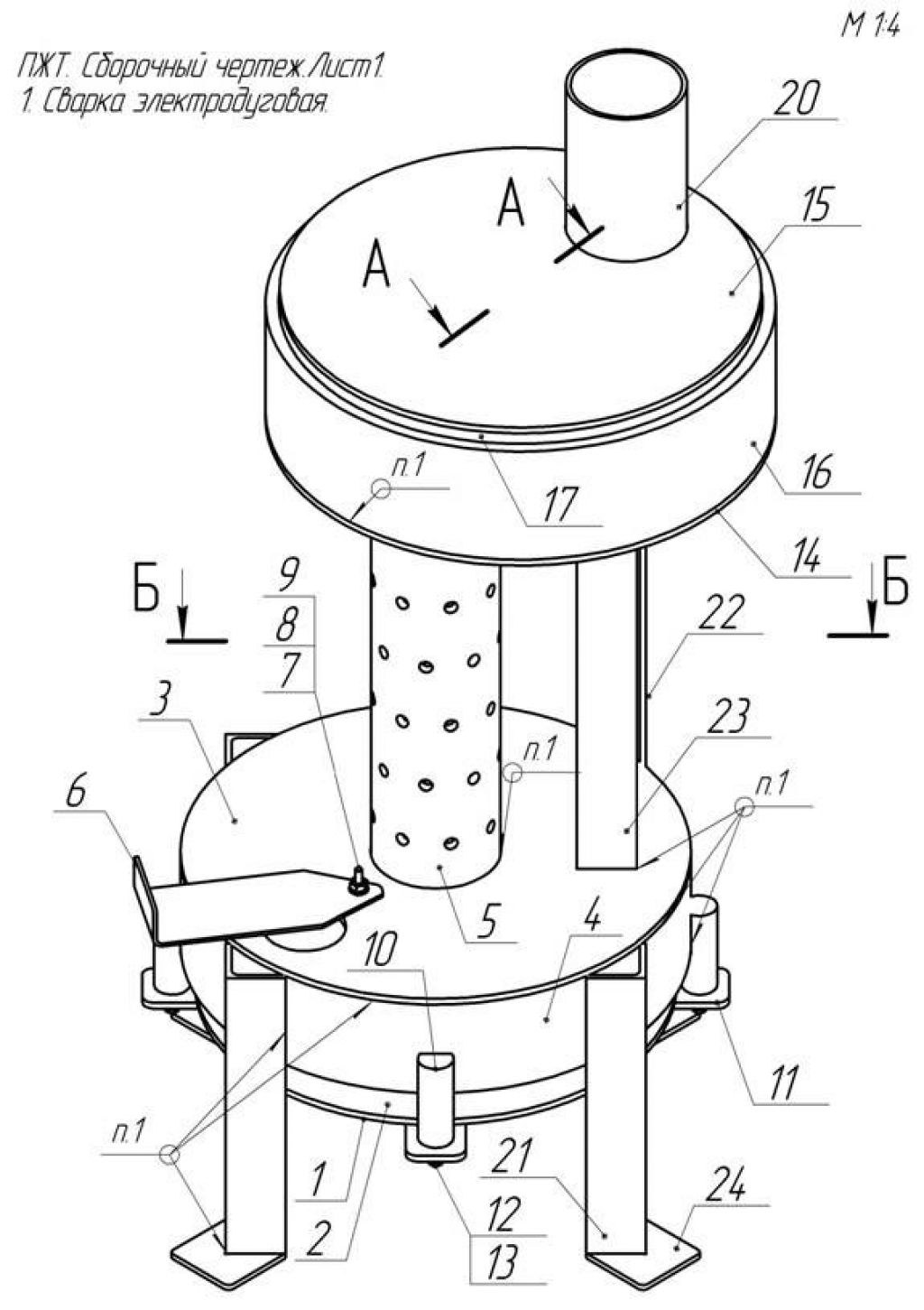

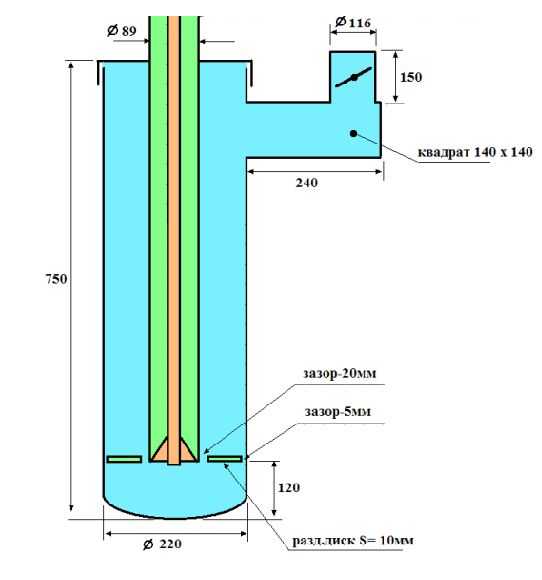

Чертежи печи на отработке.

С первого запуска печки мне казалось, что она должна согревать гораздо лучше.

Давал больше масла — начинала захлёбываться и нестабильно работать. Пробовал устанавливать наддув в топку — не способствует.

Оказалось, что для хорошей работы печке необходимо поступление воздуха так же и с части которая находится снизу дымоотвода!

Как только я приоткрыл нижнюю крышку (она снимающаяся для комфорта чистки дымоотвода), тут же печка перестала захлебываться и стабильно заработала со специфическим гулом. А температура в гараже прямо на глазах пошла вверх.

Благодаря этому доделал крышку — пропилил отверстие и сделал регулируемую заслонку:

Привинтил заслонку болтом, а для того, чтобы плотно прилегала, подпружинил пружиной и шайбой от солдатиков с волговских тормозов))

Сейчас печка шпарит так, что жарко становится. Без проблем нагревает автогараж до 20 градусов. Дверь можно не закрывать!

Без проблем нагревает автогараж до 20 градусов. Дверь можно не закрывать!

Однако данная температура мне не требуется, нагреваю до 15, а потом перевожу печку в выгодный режим для поддерживания тепла.

В режиме интенсивного прогрева уходит ориентировочно литр масла в час, в не сильном режиме — где нибудь 0,5 литра.

В общем, результатом собственных трудов я полностью доволен. Мощности печки абсолютно достаточно для моего гаража, она миниатюрная, не просит непрерывного внимания, быстро нагревает автогараж и быстро гасится.

Взамен улитки поставил вентилятор от жигулевской печки. От него к печке свернул трубу из металлического листа. Подобная система не прекращает работу тише и намного эффективнее обдувает печку.

В бак вварил трубу с краном — для лучшей регулировки масляной подачи. Устаревший кран применяю для слива отстоя из бака. И еще сварил воронку взамен пластмассовой.

Автор самоделки: Глеб из г. Минск. Беларусь.

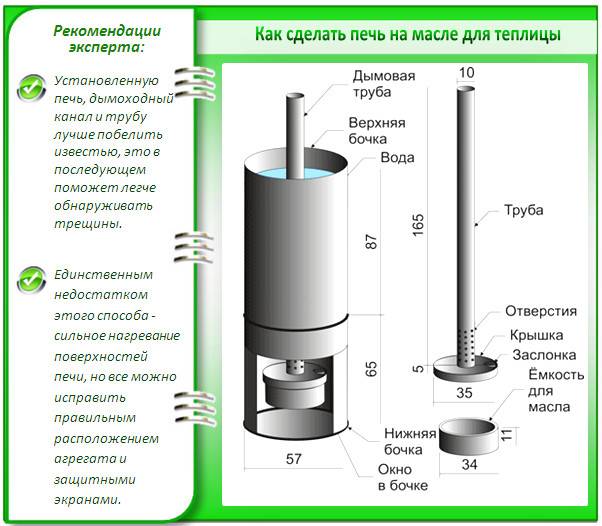

Изготовление печи на отработке собственными руками по чертежам

Печь на отработке уже заняла собственное место на рынке техники для отопления в конце 60-х, когда начали развиваться гаражные кооперативы и появилась необходимость в дешёвом отоплении техпомещений. Тогда мастера и выдумали схему применения отработанного масла в виде топлива. Но и на данный момент, вопрос изготовления собственными руками печи на отработке по чертежам остается важным.

Тогда мастера и выдумали схему применения отработанного масла в виде топлива. Но и на данный момент, вопрос изготовления собственными руками печи на отработке по чертежам остается важным.

Если правильно соорудить модель, то прибор будет не только прогревать помещение, но и сумеет снабжать хозяина тёплой водой для мытья рук, заварки чая и другого. В гаражах или спецпомещениях не обязательно есть свободное пространство для хранения дров или иного твёрдого топлива, благодаря этому мастера и отдают предпочтение устройствам на отработке.

Отработанное масло сегодня можно достать почти что бесплатно, так как оно очень часто подлежит утилизации после применения. Если нереально найти бесплатно у друзей или соседей, станции СТО всегда готовы за маленькую плату реализовать любое кол-во отработки.

Отдача тепла устройства очень высока и почти что равна электрическим нагревателям. За один час работы оно может задействовать от 0.5 до 2 литров материала. Подобный вариант обогревания имеет очень много хороших качеств, однако есть и масса минусов.

Положительными качествами печи на отработке можно именовать следующие факторы:

- они больше подойдут для обогревания помещений закрытого типа не только технического типа, но и для теплиц, комнат, где живут птицы или остальные животные которые живут дома;

- если правильно оснастить и соорудить печку, то она не будет коптить и давать много гари;

- данное устройство просто использовать;

- из-за того, что отработка не сжигается, а горит, то при правильном использовании и соблюдении правил безопасности она вполне соответствует всем требуемым нормативам.

Помимо заметных положительных качеств, необходимо выделить и определенные минусы:

- в устройстве нельзя применять масло с разными добавками и примесями, потому как это может быть взрывоопасно, к тому же оно будет заколачивать распылительные устройства;

- дымотвод и печка нуждаются часто в чистке;

- во время работы устройство издаёт особенно много шума.

Данное устройство можно создать собственными руками. Но есть и иные варианты — например, газогенераторная печь на отработке или печь на турбогорелках. Рабочий принцип у них аналогичный.

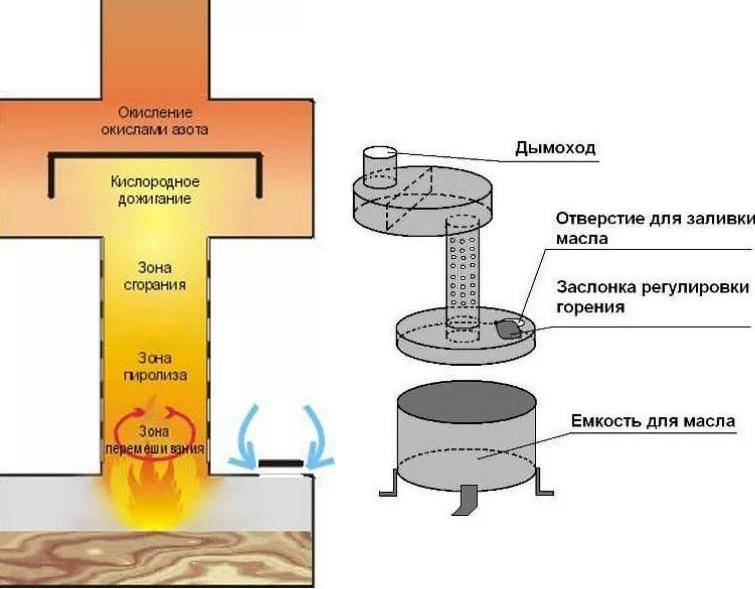

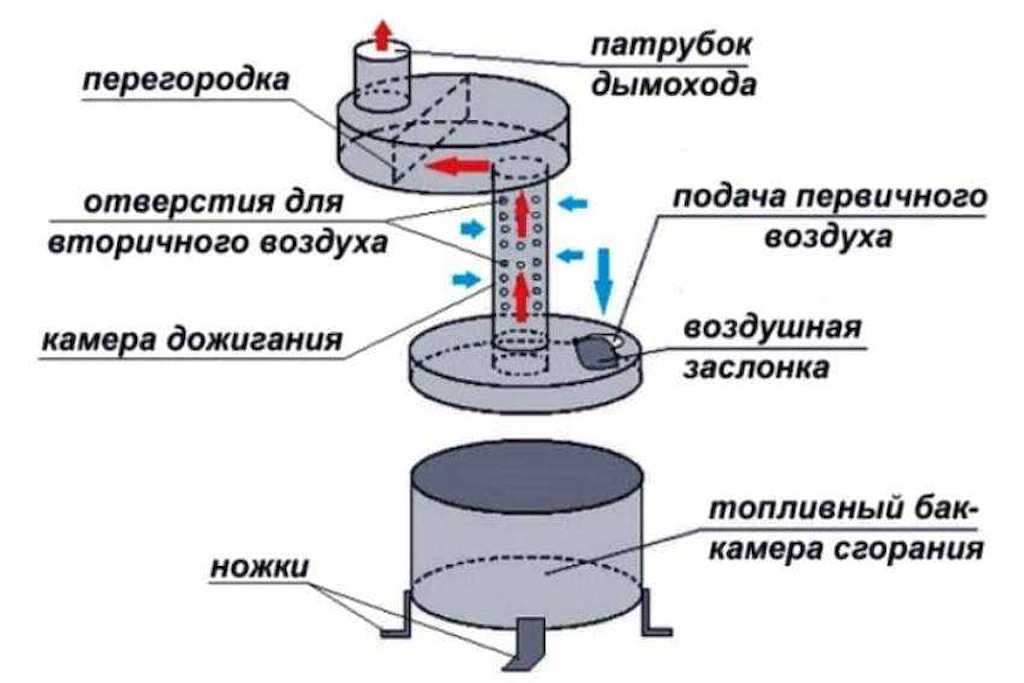

В данном случае в нижней (вакуумной) камере устройства, в связи с отсутствием доступа кислорода, отработка нагревается, горит и выделяется пар, который переходит в иную камеру. В ней и происходит процесс горения, потому как там уже есть достаточно кислорода. Удобство применения подобного варианта в том, что можно настраивать кол-во поступаемого кислорода в газогенераторную камеру, исходя из этого, уменьшать или повышать интенсивность процесса горения.

К минусам как правило относят быстрое засорение камер и дымоотвода газообразными, жидкими и твердыми веществами.

Более того, режим температур нельзя поддерживать автоматично, благодаря этому требуется регулярно отсеживать ход. Хотя можно уменьшать и повышать доступ кислорода, и благодаря этому менять температуру воздуха комнате. Но точно выставить её не выйдет.

Но точно выставить её не выйдет.

Для самостоятельного изготовления применяется много материалов которые всегда под рукой. К ним можно отнести газовые, кислородные балоны или обычные бочки. Они бывают разнообразного диаметра. Дополнительно используют трубы из металла, листы и другое. Сама конструкция бывает на основе поддува или капельной системы.

Баллоны для газа считаются прекрасным материалом для основы. Форма данных изделий уже подобная, как необходимо для изготовления печки на отработке по схеме. Плюс ко всему, толщина металла дает возможность применять аппарат на протяжении долгого времени.

Устройство, сделанное из подобного баллона, сумеет давать теплоснабжение комнаты в 70?80 квадратов. Если доработать конструкцию и доделать гидроконтур, то система будет хорошим подобием традиционному отоплению на газу. Недостатком считается то, что применить такое рукодельное устройство можно лишь для отапливания техпомещений. Для обогрева квартиры либо для приватного дома устройство не подходит, потому как издаёт очень много шума и плохих ароматов.

Подобная печь не требует установку турбогорелки для принудительной воздушной подачи, а отработка поступает в неё самотёком.

Как и для любого иного устройства, для изготовления калорифера собственными руками на отработке нужно приготовить все инструменты.

Для самостоятельного изготовления потребуются подобные материалы:

- 1. 50-литровый баллон с газом. Толщина стенок должна быть не меньше 1.5 см. Если они будут менее тонкими, то могут на протяжении какого-то времени прогореть. Если взять баллон с более толстыми стенками, то не будет эффекта быстрого нагревания и испарения газов. Для запуска данного процесса необходимо подогреть масло до 300 градусов (температуры закипания масла), в самой же топке температура подымается до 600 градусов.

- 2. Металлические листы. Они будут применяться для изготовления ёмкости для хранения топлива.

- 3. Уголки стальные.

- 4. Трубы. Предназначаются для обустраивания горелки.

- 5. Намного толстые трубы для обустраивания дымоотвода.

Также потребуется типовый инструментальный набор, который есть почти что в любой мастерской. К ним можно отнести сварку, угловую шлифмашину, дрель, машинку для шлифовочных работ, пузырьковый уровень и рулетку, прочие слесарные инструменты.

Сначала нужно приготовить к работе сам баллон с газом. Из него необходимо выпустить останки газа и освободится от нестандартного запаха.

Для этого выполняются эти действия:

- 1. Ёмкость очищается от накопившегося конденсата, затем поэтапно баллон промывается водой. Общий процесс должен происходить исключительно на улице.

- 2. Дальше его закапывают частично в почву для стойкости. Можно применять любые способы под эти цели, например, установить в неширокий поддон.

- 3. Баллон заливается полностью водой.

- 4. Его верх отмечается для совершения ровного отреза.

- 5. Потом по отметкам верхняя часть надрезается. С отверстия начнёт течь вода. Необходимо обождать, когда вода полностью стечёт, и лишь тогда продолжать работу.

В последствии срезанный верх будет выполнять функцию крышки ёмкости для топлива, а низ будет конкретно подогревать комнату. Дальше жидкость из баллона абсолютно сливается.

В ходе работы устройство должно быть поднято над полом. Для этого необходимо прикрепить к нему ножки высотой около 20 см. Когда аппарат уже стоит «на ногах», разрешено делать отверстия для дымоотвода. Подобная работа происходит 70 см от верха конструкции, а само отверстие должно быть в форме круга, хотя это большого значения не имеет. Основное, чтобы оно отвечало показателям заблаговременно подготовленной трубы для дымохода, которую в последствии вваривают в отверстие.

Шов сварки обязан быть непроницаемым и ровным. После чего к горизонтальной части дымоотвода варится вертикальная. Её длина около 4 метров, она и будет уходить на улицу. Соединяются горизонтальная и вертикальная части при помощи колена. Снизу баллона вырезается отверстие, которое будет исполнять роль поддувала. Оно закрывается дверкой и подобным образом можно будет настраивать подачу воздуха в систему.

Дальше необходимо выполнить ёмкость для хранения топлива. Как правило чтобы это сделать применяют трубу у которой диаметр 14 см и высотой 7—10 см. Необходимо вырезать крышку и тут же выполнить в ней два отверстия. Они исполняются по следующим правилам:

- 1. Первое выполняется ровно по самому центру прибора с диаметром 10—12 см и к нему варится труба того же диаметра.

- 2. Второе — ближе к краешку крышки с диаметром 7 см. Это отверстие будет служить для заливки отработки и регулировки топливоподачи.

Дальше нужно взять трубу из металла с диаметром, равным центральному отверстию крышки ёмкости для заливки топлива, к которой с верхней стороны варится круглая пластина (заглушка) шириной, равной диаметру самого баллона. Длина этой трубы отвечает длине того же баллона минус длина ёмкости для топлива. Второй конец (нижний) рассматриваемой трубы варится к центральному отверстию топливника (ёмкости).

Перед этим в трубе нужно просверлить по периметру отверстия. Дальше получившуюся конструкцию необходимо установить вовнутрь самого баллона.

Дальше получившуюся конструкцию необходимо установить вовнутрь самого баллона.

Сейчас можно проводить первые проверки устройства. Этот процесс лучше делать на улице, потому как это может быть взрывоопасно. Если проверка прошла удачно, то можно заносить её в пространство помещения и подсоединять дымотвод.

Если дополнить устройство водяным отопительным контуром, то оно сумеет подогревать довольно помещения большого размера. Аппарат без подобного устройства имеет один серьёзный недостаток: около печки будет через чур жарко, а в комнатном углу — прохладно. Гидроконтур хорошо решает данные проблемы.

Применение листов из металла считается более популярным вариантом подобных устройств. Можно создать печь на отработке из трубы квадратной, однако данный вариант не так сильно востребован.

Модель из металлических листов считается распространенной по многим причинам:

- она миниатюрная;

- весит не более тридцати килограмм;

- есть варочная плита, на которой возможно не только вскипятить воду, но и использовать чтобы приготовить пищу.

Нужно отметить, что подобные модели есть различной комбинации, веса и габаритов, но они все работают по аналогичному принципу и с одинаковой практичностью.

Если говорить обо всех нужных инструментах, то перечень аналогичный, как и во время изготовления традиционной печки из баллона. Из материалов потребуются листы стали разнообразных размеров и толщины. После подготовки всех материалов которые будут нужны и инструментов приступаем к изготовлению и процессу установки.

При работе печи на отработке нужно соблюдать безопасный режим пользования. Если пренебрегать этим, то результаты могут быть катастрофические, так как печка имеет довольно открытый огонь.

Можно подчеркнуть главные меры предосторожности:

- 1. Ставить устройство можно лишь на негорючую поверхность. Стены тоже должны содержать жаростойкое покрытие.

- 2. Печь не должна быть на сквозняке, потому как это приведет к перебросу пламени на горючие предметы.

- 3. На ней не оставляйте предметы, которые могут быстро воспламениться.

- 4. Для отапливания необходимо применять исключительно очищенное масло нет примесей. В другом случае это опасно взрывоопасной ситуацией.

- 5. Горючее нельзя доливать в процессе горения.

- 6. Ёмкость не надо полностью заполнять маслом. Хватит 2/3 от всего объёма.

- 7. Зажигать печку можно лишь с помощью фителя или свёрнутой в трубку бумаги.

Подобным образом, выполнить своими руками печку разного размера на отработке можно очень легко. Она принесёт немало пользы собственному владельцу.

Полное или выборочное копирование информации с сайта без указания энергичной ссылки на него запрещено.

Как выполнить печку на отработке собственными руками: чертежи, видео, фото процесса

Теплоснабжение гаража – проблема не наиболее важная. Но большинство владельцев автомобилей, кто часто проводит время со своим металлическим другом, пытаются это времяпровождение выполнить удобным. Благодаря этому думают о том, какой аппарат установить, чтобы и тепло было, и затраты на эксплуатацию были очень маленькими. Один из подобных вариантов – прибор для нагрева, действующий на отработке. Хорошо данный тип топлива ? один из очень дешёвых и доступных. Благодаря этому в нынешнем обзоре станем разбираться, из чего собирается печка на отработке собственными руками. Чертежи, видео и фото смогут помочь подробно проверить весь процесс изготовления.

Один из подобных вариантов – прибор для нагрева, действующий на отработке. Хорошо данный тип топлива ? один из очень дешёвых и доступных. Благодаря этому в нынешнем обзоре станем разбираться, из чего собирается печка на отработке собственными руками. Чертежи, видео и фото смогут помочь подробно проверить весь процесс изготовления.

Что такое отработка

Отработка – это техническое масло, которое применяется изнутри автомобильных моторов, сливаемое из них после завершения срока его эксплуатации. Другими словами, это стопроцентный нефтепродукт, в который добавляют разные присадки для увеличения эксплуатационного периода трущихся между собой деталей двигателя автомобиля.

Под воздействием больших температур и воздуха техническое масло теряет собственные технические характеристики. Благодаря этому его с определённой периодичностью меняют на новое. Собственно слитое масло и называют отработанным или отработкой. Все масла, которые используются в двигателях машин любой марки, являются горючими веществами. Собственно поэтому их часто и применяют в качестве топлива.

Собственно поэтому их часто и применяют в качестве топлива.

Но сгорая в огне, отработка после себя оставляет очень и очень много отходов, часть из которых токсична. Чтобы сделать меньше концентрацию подобных веществ, мастера выдумали масляные печки, которые работают на отработке, которые работают по принципу нагрева отработанного масла. Собственно в процессе нагрева до больших температур масло начинает распадаться на составляющие, часть из которых считается горючими смесями. Они-то и сгорают в огне, выделяя огромную энергию тепла. Разумеется, присутствие кислорода в данном процессе в первую очередь.

Рабочий принцип печки на отработке

Гореть отработка, а ведь было определено, что это тяжёлое, загрязнённое масло, будет плохо. Благодаря этому его нужно расщепить. Существует два варианта: при помощи кислорода, другими словами провести окисление, или способом нагрева. Первый вариант отбрасывается сразу, так как это задумка не на бытовом уровне.

Сам процесс расщепления именуется пиролизом. Наиболее простой способ – задействовать горение самого топлива. При этом необходимо отметить, что пиролиз – процесс саморегулируемый и самоподдерживающийся. Но прежде чем он начнётся, нужно отработку подогреть до температуры +400°С, чтобы она стала выделять горючие пары. Как только это случится, пиролиз начнёт сам себя поддерживать и контролировать. И это довольно хорошо.

Наиболее простой способ – задействовать горение самого топлива. При этом необходимо отметить, что пиролиз – процесс саморегулируемый и самоподдерживающийся. Но прежде чем он начнётся, нужно отработку подогреть до температуры +400°С, чтобы она стала выделять горючие пары. Как только это случится, пиролиз начнёт сам себя поддерживать и контролировать. И это довольно хорошо.

Благодаря этому обогревательный прибор, на отработке действующий, ? это простая конструкция. В любом случае, не тяжелее обыкновенной кастрюли. Так как, в сущности, это ёмкость, в которой греют горючее. Собственно в ней и происходят газогенераторные процессы. Главная плодотворная характерность подобного агрегата – труба с большим количеством сквозных отверстий. Собственно по ней поднимаются горючие пары, а через отверстия вовнутрь поступает чистый воздух, обогащая пары кислородом. Данная смесь и горит в верхней камере, выделяя энергию тепла.

Минусы принципа сжигания отработанного масла для его же нагрева

Как говорит практика, конкретно такую печь на отработке устанавливают в гаражах. Однако у такой конструкции есть существенные недостатки:

Однако у такой конструкции есть существенные недостатки:

- Данный прибор не прекращает работу с открытым пламенем, что непозволительно в помещениях, где хранятся нефтепродукты.

- Поверхность из металла печки нагревается докрасна. Другими словами, такой аппарат – это большая вероятность ожогов и пожаров.

- Если кто-то мечтает получить высокую теплопроизводительность печи, то это не тот вариант. Нагреватели такого типа в основном выдают тепло не больше 15 кВт.

- Собственными силами остановить горение топлива в такой конструкции не выйдет. Оно должно полностью выгореть.

- Тушить порошковым огнетушителем такую печь нельзя. Порошок, попавший на раскалённый металл, здесь же разрывается. Благодаря этому только углекислотные огнетушители.

Внимание! Нельзя ставить вьюшку между камерой, где горит горючая смесь, и нижним бачком, где нагревается отработка. Пары отработанного масла плотные, у них в нагретом виде высокое давление. Благодаря этому кипеть горючее будет все время, как бы ни пытались остановить этот процесс. Если дополнительно закрыть дроссель, то взрыв – процесс неизбежный.

Если дополнительно закрыть дроссель, то взрыв – процесс неизбежный.

Благодаря этому очень необходимо понимать, что выполненная собственными руками печь на отработке – это прежде, всего сварная конструкция. Никаких сборочных креплений.

Как избежать минусов

Итак, наиболее опасная часть печки – резервуар, в котором нагревается отработка. Благодаря этому замечательный вариант – освободится от него. Проблема такого рода давно решена на уровне промышленных котлов, работающих на мазуте. Для чего применяются специализированные горелки. Собственно в них сочетают одновременно несколько процессов сгорания топлива, а конкретно: пиролиз, сгорание и дожиг.

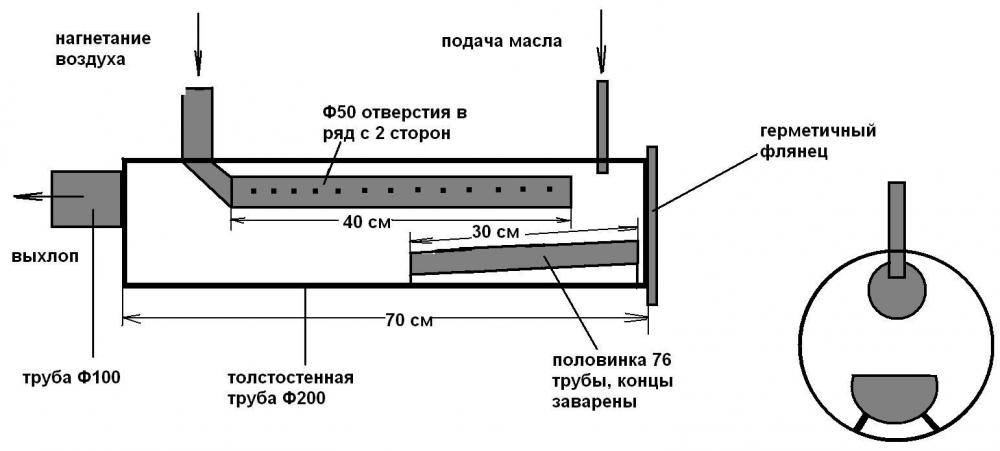

Когда задача стоит изготовления собственными руками горелки на отработке, чертежи для большинства профессионалов не требуются. Так как конструкция её не самая сложная, хотя характерность изготовления достаточно тонкая. Имеется несколько конструктивных исполнений горелок.

Упрощенный вариант такой горелки – пламенная чаша. В сущности, это тарелка, разогретая до самой большой температуры, на поверхность которой капает отработанное масло. Горючее просто вспыхивает и здесь же горит. Стопроцентный эффект. Первая задача – подогреть тарелку до необходимой температуры.

В сущности, это тарелка, разогретая до самой большой температуры, на поверхность которой капает отработанное масло. Горючее просто вспыхивает и здесь же горит. Стопроцентный эффект. Первая задача – подогреть тарелку до необходимой температуры.

Однако, как говорит практика, такие горелки все равно до конца отработку не сжигают. Благодаря этому чащу восполняют трубой с дырочками, где происходит перемешивание остатка горючих паров с кислородом. И это все дожигается в верхней топке.

Как выполнить печку на отработке собственными руками

Как уже говорили до этого выше, главное условие к прибору – соединение частей и деталей сваркой. Благодаря этому обладание инверторным аппаратом – главная необходимость. И чем лучше умения, тем надёжнее аппарат.

Печь на отработке из баллона с газом: чертежи и виды конструкций

Есть очень широкое количество конструкций печек из баллона с газом, которые работают на отработке. Рассмотрим очень популярные среди хозяев гаражей модели.

Упрощенный вариант

Такой вариант не только прост в изготовлении, так как баллон собой представляет готовую ёмкость, которую просто нужно доработать, но ис большой надёжностью сваренных стыков. С чего начинать, и что сделать – очередность операций:

- Необходимо открыть вентиль и спустить останки газа из баллона. В открытом состоянии он должен простоять пару дней. Лучше резервуар вымыть.

- Баллон поперёк в половину собственной длины отрезается угловой шлифмашиной. Потребуется верхняя часть.

- С неё сбивается вентиль. Выполнить это можно кувалдой, если он сам ни с того ни с сего не открутится.

- Из листа металла толщиной 3?4 мм вырезается блин диаметром, равным диаметру баллона.

- Его приваривают к отрезанной кромке.

- Из трубы у которых диаметр 100 мм вырезается кусочек длиною 60?100 см.

- В нём порядно сверлятся отверстия диаметром 6?8 мм. Вдоль периметра должно быть шесть отверстий, вдоль ? 8?10. Другими словами, количество отверстий ?в границах 50 штук.

- Трубу приваривают к бывшему месту установки вентиля.

- Сейчас чуть с боковой стороны на крышке баллона выполняется ещё одно отверстие диаметром 25?30 мм, к которому варится труба в 32 мм, длиною в 50 мм. На неё ставится заслонка. Собственно через неё и будет вовнутрь печи заливаться отработанное масло и выполняться поджог топлива.

Внимание! Закрывая и открывая заслонку, можно настраивать процесс горения изнутри топливного бачка.

Такую маленькую печку камерой дожига можно не комплектовать. Достаточно установить хороший наклонный дымотвод.

Печка на отработке из баллона с газом с надувом

Это более трудная конструкция по исполнению и изготовлению, но эффектнее, чем предыдущая.

После к трубе нужно подвести воздушный канал, это может быть все та же труба, через какую воздух при помощи вентилятора будет нагоняться в топку. Дымотвод подсоединяют с боковой стороны баллона или рядом с воздушным каналом. На фото опубликовано ниже показан чертёж, на котором показана принципиальная рабочая схема данного устройства.

Рабочий принцип печки на отработке с надувом

Печка на отработке капельного типа собственными руками

О рабочем принципе печек-капельниц мы говорили выше. В них важный элемент конструкции – чаша, на которую будет подаваться горючее в виде капель. Интенсивность подачи зависит от диаметра чаши и параметра температуры печи. Есть несколько разных вариантов подобных агрегатов. Отдельные из них показаны на фото опубликовано ниже.

Разновидности печек-капельниц, работающих на отработке

Из них две первые позиции – это печи, работающих в стандартном режиме. Две последние работают с надувом. При этом топливоподача может выполняться с боковой стороны, как показано на трёх первых схемах, или сверху через ствол воздушной подачи.

Изготовление подобного агрегата выполняется почти что также, как и в прошлом случае. Однако есть и собственные отличия:

Прочие разновидности печек на отработке

Разумеется, баллон с газом – замечательный вариант для производства печек-буржуек на масле отработке. Однако есть и прочие материалы, и необязательно новые, из которых собирают печки. Это может быть труба с толщиной стены не менее 5 мм или листовое железо толщиной 4?5 мм. К тому же мастера рекомендуют разные конструкции, которые друг от друга отличаются добавочными полезными функциями. Рассмотрим отдельные из них.

Однако есть и прочие материалы, и необязательно новые, из которых собирают печки. Это может быть труба с толщиной стены не менее 5 мм или листовое железо толщиной 4?5 мм. К тому же мастера рекомендуют разные конструкции, которые друг от друга отличаются добавочными полезными функциями. Рассмотрим отдельные из них.

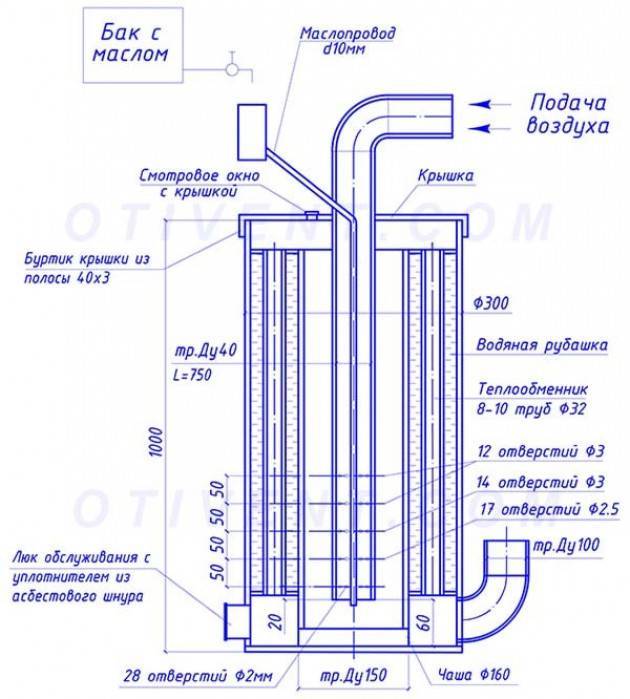

Печь на отработке с гидроконтуром

Это более трудная конструкция, однако у неё одно очень существенное преимущество перед иными моделями. При помощи нее можно подогревать не только помещение гаража, но и бачка для воды. А можно её применять в качестве котла отопления, которым обогревают помещение приличных размеров. Другими словами, печку через теплообменный аппарат объединяют с системой водяной системы отопления, где выполнена разводка труб с процессом установки отопительных приборов.

Тут три конструктивные вариации:

- Теплообменный аппарат, он же полотенцесушитель (в этом случае), накручивается вокруг печи с наружной стороны. Из трёх вариантов – он легче в применении.

Печь на отработке со змеевиком

- Собирается печка из трубы, разделённая на 2 отсека: нижний – топка, верхний ? для воды.

Котёл для отопления с баком для воды, размещенным в верхней части

- Это аппарат с водяной рубашкой. Другими словами, между корпусом оборудования и топкой оставляется пространство, заполняемое водой.

Важная схема котла с водяной рубашкой

Печь на отработке закрытого и открытого типа

В чём отличие 2-ух моделей. Рукодельная печь на отработке открытого типа – это две камеры, соединённые между собой перфорированной трубой. Последняя имеет открытый вид, она ничем не защищена, и воздух забирается прямо через отверстия в камеру дожига. При этом труба может быть круглого сечения или прямоугольного.

Буржуйка на отработке с дожигателем из круглой трубы Печка с дожигателем из профильной трубы

Закрытая конструкция – это настоящий аппарат, с каждой стороны плотно закрытый. Изнутри него поставлен дожигатель из такой же перфорированной трубы. Только воздух в него подаётся сверху с помощью вентилятора. В сущности, это печь с надувом. Правда, малых размеров приборы вентиляторами не укомплектовываются. В них работают естественные законы физики, когда воздух с более невысокой температурой самотёком поступает в территорию, где температура намного выше.

Только воздух в него подаётся сверху с помощью вентилятора. В сущности, это печь с надувом. Правда, малых размеров приборы вентиляторами не укомплектовываются. В них работают естественные законы физики, когда воздух с более невысокой температурой самотёком поступает в территорию, где температура намного выше.

Печка закрытого типа из баллона с газом

Калориферы и вставыши

Что же касается калориферов на отработке, то подобные конструкции известны давно. Их даже делают на производстве. Сущность оборудования состоит в том, что нагретые и сгораемые в дожигателе горючие пары поступают в теплообменный аппарат, который обдувается вентилятором. Другими словами, это стопроцентный калорифер с самым большим КПД отдачи тепла. Чтобы вы убедились, про что идет речь, рекомендуем посмотреть видео ниже, в котором показана одна из моделей такого типа.

Что такое вставыш? Это все та же печь, работающая на отработке, и которую можно создать собственными руками по чертежам. Но здесь есть один момент, почему данный аппарат так именуется. Дело всё в том, что вставыш на отработке предназначается как добавление для дровяной печки. Это как бы добавочная вставка, благодаря которой можно отказаться от применения дров. Последних во время зимы не напасёшься.

Дело всё в том, что вставыш на отработке предназначается как добавление для дровяной печки. Это как бы добавочная вставка, благодаря которой можно отказаться от применения дров. Последних во время зимы не напасёшься.

Дожигатель в виде трубы с дырочками соединяет бачок с жидким топливом с камерой сгорания печи на дровах. На фото опубликовано ниже показано, как две камеры соединены между собой изогнутым дожигателем.

Вставыш для печи на дровах, работающей на отработке

Как выполнить котёл на отработке собственными руками: чертежи и видеоинструкция

Все предыдущие позиции отвечали на вопрос, как выполнить печь на отработке. Рассмотрим, как выполнить котёл. Хотя между ними разница несущественная.

Котел на отработке, своими руками. Часть-3

Как сделать печь на отработке

Гаражное помещение или иное подсобное строение зачастую нуждаются в отоплении. У многих владельцев такой недвижимости вопрос его организации вызывает затруднение.

У многих владельцев такой недвижимости вопрос его организации вызывает затруднение.

Самый простой способ – установить печь на твёрдом топливе. Но она требует закупки дров или угля, что делает её монтаж экономически невыгодным.

Поэтому лучшим выходом будет установка агрегата, который работает на отработанном моторном масле. Тем более чертеж печи на отработке в Интернете можно отыскать без проблем.

Содержимое обзора:

- Виды печей на отработке

- Делаем капельную буржуйку из баллона

- Достоинства и недостатки самодельных топливников на отработке

- Техника безопасности

- Фото печи на отработке

Виды печей на отработке

Прежде, чем начать делать печь на отработке своими руками, нужно определиться, какой тип вам необходим. Есть три разновидности данных агрегатов:

- Чудо-печка (устройство прямого горения с дожиганием паров масла в открытой трубе).

- Капельная модель (конструкция с дожигателем закрытого типа).

- Горелка Бабингтона.

В любом случае, в основе принципа действия будет лежать процесс пиролиза.

Делаем капельную буржуйку из баллона

Чтобы сделать печь из газового баллона на отработке, нужно использовать баллон из-под пропана с толщиной стенок не толще 5 мм. Кислородный применять нельзя – он, во-первых, слишком тяжёлый, а во-вторых, может взорваться в процессе резки.

Вот инструкция, как самому сделать печь на отработке из ненужного газового баллона:

- Открутить вентиль.

- Заполнить баллон водой и срезать при помощи болгарки верх.

- Проделать отверстия в корпусе: одно – для дымохода, другое, в крышке – под установку дожигателя. Внизу баллона для удобства пользования можно сделать ревизионный проём, закрываемый крышкой на болтовое соединение.

- Сделать трубу дожигательного элемента, проделав в соответствующих местах необходимые отверстия и пазы.

- Изготовить металлическую чашу и установить её на дно печки.

- Поставить дожигатель, вмонтировать маслопровод (его конец должен располагаться над чашей), надеть крышку баллона.

- Смастерить бак, куда будет заливаться топливо и повесить его на ближайшую к буржуйке стену.

- Подсоединить дымоход и разжечь буржуйку.

Как видно на видео «как сделать печь на отработке», для создания аппарата с водяным контуром внутрь агрегата (сверху) нужно пристроить змеевик из нержавеющей стали, а его концы вывести наружу через отверстия в стенках.

В дальнейшем их необходимо подсоединить к батарее водяного отопления подсобного помещения.

Достоинства и недостатки самодельных топливников на отработке

Перед поиском в Интернете мастер-классов «как сделать печь на отработке в гараж», нужно определиться стоит ли возиться с её изготовлением или, быть может, лучше использовать другой способ отопления.

Поможет вам ответить на данный вопрос изучение сведений о достоинствах и недостатках буржуек на моторном масле. Плюсы подобных устройств:

Плюсы подобных устройств:

- качественное отопление;

- отсутствие зависимости от электричества;

- простота обслуживания и пользования;

- компактные размеры;

- лёгкость транспортировки;

- низкая стоимость топлива;

- возможность готовить пищу;

- не присутствует открытое пламя.

К минусам относят:

- топливо требуется фильтровать;

- дымоход необходимо регулярно чистить, а его габариты весьма существенны;

- поверхность печки, раскаляясь, становится опасной;

- отработка имеет неприятный запах;

- нельзя загасить огонь, он будет гореть, пока топливо полностью не выгорит;

- высокую степень пожароопасности при неграмотном пользовании;

- шум при работе.

Техника безопасности

Если вы хотите, чтобы эксплуатировать самодельный топливник было безопасно, соблюдайте следующие правила:

- Не позволяйте разжигать печь ребёнку.

- Не используйте для розжига легковоспламеняющиеся жидкости.

- Не применяйте моторное масло, в которое попала вода.

- Не добавляйте новую порцию топлива, пока не выгорит полностью старое.

- Не эксплуатируйте агрегат, если в помещении нет вентиляции.

- Не разжигайте неисправную печь.

Обслуживать устройства на отработке довольно просто. Нужно лишь систематически очищать камеру сгорания и убирать сажу из дымохода. Процедуры следует проводить не реже 1 раза в 30 дней.

В заключение отметим, что конструкции, сделанные собственноручно, греют не только помещения, но и души своих создателей. Ведь невероятно приятно осознавать, что у вас хватило сил, мастерства и терпения изготовить довольно полезную в хозяйстве вещь.

Фото печи на отработке

Помогите сайту, сделайте репост 😉Доменная печь | Определение, температура, диаграммы и факты

доменная печь

Смотреть все СМИ

Категория: Наука и техника

- Ключевые люди:

- Джеймс Гейли

- Похожие темы:

- воздухонагреватель свинцовая доменная печь горло куча чушь параллельная

Просмотреть весь связанный контент →

доменная печь , вертикальная шахтная печь, которая производит жидкие металлы в результате реакции потока воздуха, подаваемого под давлением в нижнюю часть печи, со смесью металлической руды, кокса и флюса, подаваемой в верхнюю часть.

Доменные печи производят чугун из железной руды путем восстановительного действия углерода (поставляемого в виде кокса) при высокой температуре в присутствии флюса, такого как известняк. Чугунные доменные печи состоят из нескольких зон: тигельного горна в подине печи; промежуточная зона, называемая чашей между очагом и штабелем; вертикальная шахта (стек), проходящая от чаши до верха печи; и верх печи, который содержит механизм для загрузки печи. Шихта или шихта из железосодержащих материалов (например, железорудных окатышей и агломерата), кокса и флюса (например, известняка) опускается через шахту, где она предварительно нагревается и вступает в реакцию с восходящими восстановительными газами с образованием жидкого чугуна. и шлак, скапливающийся в горне. Воздух, предварительно нагретый до температуры от 9от 00 до 1250 ° C (1650 и 2300 ° F) вместе с впрыскиваемым топливом, таким как нефть или природный газ, вдувается в печь через несколько фурм (сопел), расположенных по окружности печи возле верхней части очага; таких сопел может быть от 12 до 40 на больших печах.

Еще из Britannica

обработка железа: доменная печь

Чаша является самой горячей частью печи из-за ее непосредственной близости к месту реакции между воздухом и коксом. Расплавленный чугун скапливается в горне, который имеет летку для отвода расплавленного чугуна и, выше, шлаковое отверстие для удаления смеси примесей и флюса. Горн и чаша представляют собой толстостенные конструкции, футерованные угольными огнеупорными блоками, а для защиты кожуха печи дымовая труба футерована качественным шамотным кирпичом. Чтобы эти огнеупорные материалы не выгорали, в них встраивают пластины, клепки или распылители для циркуляции прохладной воды.

В процессе непрерывной работы штабель остается заполненным чередующимися слоями кокса, руды и известняка, загружаемыми сверху. Кокс воспламеняется на дне и быстро сгорает с нагнетаемым воздухом из фурм. Оксиды железа в руде химически восстанавливаются до расплавленного железа углеродом и монооксидом углерода из кокса. Образовавшийся шлак состоит из известнякового флюса, золы кокса и веществ, образующихся при реакции примесей руды с флюсом; он плавает в расплавленном состоянии на вершине расплавленного железа. Горячие газы поднимаются из зоны горения, нагревая свежий материал в штабеле, а затем выходят через каналы в верхней части печи.

Доменные печи могут иметь следующие вспомогательные помещения: склад, где шихта подготавливается перед ее подъемом на верх печи с помощью скиповых тележек или системы ленточных конвейеров; система верхней загрузки, состоящая из вертикального набора двойных раструбов (конусов) или вращающихся желобов для предотвращения выхода топочного газа во время загрузки; печи, использующие отходящие газы печи для предварительного нагрева воздуха, подаваемого на фурмы; и литейный цех, состоящий из желобов, распределяющих жидкий чугун и шлак по соответствующим ковшам для передачи в сталеплавильные печи и участки регенерации шлака.

В Европе доменная печь развивалась постепенно на протяжении столетий из небольших печей, эксплуатируемых римлянами, в которых древесный уголь использовался для превращения руды в полутвердую массу железа, содержащую относительно небольшое количество углерода и шлака. Затем железную массу отбивали молотком, чтобы удалить шлак, в результате чего получилось кованое железо. Увеличение высоты печи в сочетании с механическими сильфонами для подачи в нее большего количества воздуха позволило использовать более высокие температуры, необходимые для производства высокоуглеродистого железа, известного как литой или передельный чугун. Этот способ производства использовался в Центральной Европе к середине 14 века и был введен в Англию около 1500 года. Древесный уголь был единственным печным топливом до 17 века, когда истощение лесов, которые давали древесный уголь в Англии, привело к экспериментам с коксом. , который производится из угля. К середине 18 века кокс получил широкое распространение в доменных печах, а принцип нагрева воздуха перед подачей в печь был введен в начале 19 века. век.

век.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчасРазмеры современных доменных печей варьируются от 20 до 110 метров (от 70 до 360 футов), диаметр горна составляет от 6 до 15 метров (от 20 до 50 футов), и они могут производить от 1000 до примерно 15000 тонн свинины. гладить ежедневно. На сталелитейное производство приходится около 8 процентов глобальных выбросов парниковых газов — больше, чем в любой другой отрасли, — и эти выбросы способствуют глобальному потеплению. Некоторые доменные печи оснащены технологией улавливания углерода для уменьшения количества выделяемого углекислого газа. Однако некоторые производители стали планируют использовать водородный процесс, который не потребует доменных печей и будет выделять только воду в качестве побочного продукта.

Редакторы Британской энциклопедии Эта статья была недавно отредактирована и дополнена Эриком Грегерсеном.ДУГОВАЯ ЭЛЕКТРОПЕЧЬ ПЕРЕМЕННОГО ТОКА (ЧАСТЬ 1) Схема и компоненты

ВВЕДЕНИЕ В этой статье мы подробно опишем конструктивные особенности дуговой электропечи переменного тока (ЭДП).

Компоновку ЭДП можно разделить на следующие части:

- КОНСТРУКЦИЯ ПЕЧИ

- ДВИЖЕНИЯ ПЕЧИ

- ПЕРВИЧНАЯ ЭЛЕКТРИЧЕСКАЯ СИСТЕМА

- ВТОРИЧНАЯ ЭЛЕКТРИЧЕСКАЯ СИСТЕМА

- ВСПОМОГАТЕЛЬНЫЕ СИСТЕМЫ

- СИСТЕМА ВОДЯНОГО ОХЛАЖДЕНИЯ

Типичная ДСП имеет цилиндрическую форму. . Он состоит из самой нижней части, дна , которая имеет сферическую форму, похожую на тарелку. Он соединен с опорой , которая имеет изогнутый сегмент с зубья шестерни , установленной на коромысле . Эта система необходима для того, чтобы наклонять печь для выпуска (желоб или система EBT) с одной стороны и для удаления шлака с другой стороны (шлаковая дверца). Дно покрыто огнеупорной футеровкой , которая обычно состоит из защитной футеровки (обычно из кирпича) и рабочей футеровки вверху (обычно из набивной массы). В ЭДП ЭДП под печи содержит выпускной механизм (эксцентрическое днище), а иногда и элементы перемешивания газа (скважинные блоки, продувочные пробки).

В ЭДП ЭДП под печи содержит выпускной механизм (эксцентрическое днище), а иногда и элементы перемешивания газа (скважинные блоки, продувочные пробки).

Верхняя часть состоит из цилиндрической оболочки . В большинстве ДСП эта часть легко снимается снизу. После снятия кожуха можно также заменить дно печи. Верхняя обечайка боковины также покрыта огнеупорной футеровкой (кирпичами).

1.3 БОКОВЫЕ ПАНЕЛИ С ВОДЯНЫМ ОХЛАЖДЕНИЕМБоковая стена печи над линией шлака обычно состоит из панелей с водяным охлаждением, которые необходимы для0078 выдерживает высокие термические и механические нагрузки .

1.4 КРЫША

Верхняя часть печи, называемая сводом, представляет собой уплощенную сферу . Крыша состоит из охлаждаемого водой кольца крыши, которое образует внешний периметр. Это своего рода клетка, в которую вставлены панели с водяным охлаждением, образующие цилиндрическое отверстие в центре. Для заполнения этого отверстия вставляется огнеупорная секция дельта . Эта треугольная секция имеет минимальное отверстие вокруг электродов без риска возникновения дуги между электродами и панелями с водяным охлаждением. Как правило, кровельные и электродные опоры можно перемещать вместе или независимо друг от друга.

Для заполнения этого отверстия вставляется огнеупорная секция дельта . Эта треугольная секция имеет минимальное отверстие вокруг электродов без риска возникновения дуги между электродами и панелями с водяным охлаждением. Как правило, кровельные и электродные опоры можно перемещать вместе или независимо друг от друга.

Огнеупорная крыша Delta имеет три отверстия, через которые колонны графитированных электродов могут проходить внутрь печи. Другое отверстие (называемое «, четвертое отверстие ») используется для отвода дымовых газов печи (система всасывания). Дополнительная скважина (называемая « пятая скважина «) может быть предусмотрена для других операций, таких как непрерывная подача прямого восстановления и ГБЖ или ввод угля и извести. Боковая стенка печи оборудована шлаковая дверца для операций по удалению шлака, а также для дополнительных операций, таких как использование ручных кислородных фурм. В ДСП с боковым выпуском выпускной патрубок устанавливается на боковой стенке печи, а в ДСП с донным выпуском в нижней части устанавливается система EBT (летка). Другие несколько портов могут быть установлены вокруг кожуха печи для оснащения горелками. Отверстия также могут быть предусмотрены внизу в боковой стенке печи для подачи кислорода, извести или углерода.

В ДСП с боковым выпуском выпускной патрубок устанавливается на боковой стенке печи, а в ДСП с донным выпуском в нижней части устанавливается система EBT (летка). Другие несколько портов могут быть установлены вокруг кожуха печи для оснащения горелками. Отверстия также могут быть предусмотрены внизу в боковой стенке печи для подачи кислорода, извести или углерода.

Для выполнения всех операций с ЭДП необходимо несколько движений, а именно:

- ПОДЪЕМ/ВРАЩЕНИЕ КРЫШИ, чтобы позволить корзине загрузить лом в печь;

- ЭЛЕКТРОДЫ ПОДЪЕМ/ОПИСАНИЕ/ПОВОРАЧИВАНИЕ для обеспечения загрузки металлолома и управления регулировкой дуги;

- ЗАЖИМ ЭЛЕКТРОДОВ ОТКРЫТИЕ/ЗАКРЫТИЕ для добавления/удаления столбцов электродов;

- НАКЛОН ПЕЧИ для выпуска и удаления шлака. Для традиционной системы желоба печь может двигаться с углом наклона около 40 градусов, чтобы полностью выпускать печь. Для печи системы EBT максимальный угол наклона обычно составляет около 20 градусов;

- ПЕРЕМЕЩЕНИЕ ВСПОМОГАТЕЛЬНЫХ СИСТЕМ, таких как фурмы горелок;

Обычно движения печи выполняются с помощью центральной гидравлической системы , которая обеспечивает движущую силу.

Электрическая система ДСП обычно состоит из первичной системы, состоящей из понижающий трансформатор , который получает питание от национальной сети 9Система 0079 для подачи мощности после понижения на трансформатор ДСП. Этот первый трансформатор понижает напряжение с линии высокого напряжения до уровня среднего напряжения (обычно 33 кВ). Главный выключатель в первичной системе изолирует электрические системы в ЭДП от сети. На вторичной стороне первичной электрической системы обычно предусмотрены вакуумный выключатель и автоматический выключатель с электроприводом , чтобы изолировать вторичный трансформатор печи от первичного источника питания.

3.2 ТРАНСФОРМАТОР ЭДП Мощный трансформатор для ЭДП получает первичную мощность низкого тока и высокого напряжения и преобразует ее в мощность высокого тока и низкого напряжения для использования в ЭДП. Упомянутый трансформатор предназначен для обеспечения работы дуги в требуемом диапазоне напряжений и токов дуги. Во время работы ЭДП возникают различные потребности в конфигурации напряжения/тока дуги, и по этой причине необходимо иметь правильный выбор вторичных напряжений. Для этого трансформатор оборудован устройство РПН , позволяющее выбирать различные комбинации напряжений и токов на разных стадиях нагрева. Это делается изменением числа витков первичной обмотки.

Упомянутый трансформатор предназначен для обеспечения работы дуги в требуемом диапазоне напряжений и токов дуги. Во время работы ЭДП возникают различные потребности в конфигурации напряжения/тока дуги, и по этой причине необходимо иметь правильный выбор вторичных напряжений. Для этого трансформатор оборудован устройство РПН , позволяющее выбирать различные комбинации напряжений и токов на разных стадиях нагрева. Это делается изменением числа витков первичной обмотки.

Вторичная цепь трансформатора ЭДП оканчивается низковольтными вводами, которые прикреплены к 90 078 Треугольный затвор , который состоит из ряда медных плиты, трубы или и то, и другое. Они используются для соединения вторичных обмоток трансформатора в замкнутая цепь . Большая часть этого оборудования расположена в трансформаторном помещении, что обеспечивает безопасную и чистую среду. Треугольное закрытие выступает через стену помещения, прилегающего к ЭДП, и предусмотрены разъемы для подключения к одному концу силовых кабелей печи; другой конец прикреплен либо к токопроводящим плечам, либо к трубкам шины.

Треугольное закрытие выступает через стену помещения, прилегающего к ЭДП, и предусмотрены разъемы для подключения к одному концу силовых кабелей печи; другой конец прикреплен либо к токопроводящим плечам, либо к трубкам шины.

Гибкие кабели обычно представляют собой кабели с водяным охлаждением, обычно изготовленные из медных канатов (соединенных параллельно). Они используются для обеспечения непрерывности электрической цепи между неподвижными блоками и держателями электродов. Эти тросы должны быть гибкими, чтобы обеспечить движение плеч электродов вверх и вниз, а также качание плеч электродов и свода при загрузке печи.

4.3 ТОКОПРОВОДЯЩИЕ РУЧКИ / ШИНЫ

Шинные трубки обеспечивает электрическое соединение между силовыми кабелями и электрододержателем (контактные площадки) и обычно состоит из из медных или алюминиевых труб с водяным охлаждением, на держателях электродов. Во многих современных печах используются токопроводящие рычаги , в которых сам рычаг передает электричество на электрододержатель и контактную площадку. Токопроводящие плечи обычно изготавливаются из плакированной медью стали или алюминиевых сплавов.

Во многих современных печах используются токопроводящие рычаги , в которых сам рычаг передает электричество на электрододержатель и контактную площадку. Токопроводящие плечи обычно изготавливаются из плакированной медью стали или алюминиевых сплавов.

Держатели электродов и контактные площадки обеспечивают окончательное соединение между шинными трубками или проводящими плечами и столбцами графитовых электродов. Они подвергаются экстремальным механическим и термическим воздействиям и по этой причине считаются самым слабым звеном во вторичной цепи. Держатели электродов отливают или изготавливают из медных пластин. Контактные площадки представляют собой водоохлаждаемые пластины из меди, которые прижимаются к боковой поверхности электродов зажимные кольца . Любая грязь, скопившаяся в этой области, вызывает сопротивление прохождению тока, перегрев и повреждение электрододержателя/контактной площадки.

Графитовые электроды подают питание в печь в виде электрической дуги между электродом и шихтой печи. Сама дуга представляет собой плазму горячих ионных газов с температурой около 3000 C. Сборка электрод/плечо/мачта/кабель довольно тяжелая и перемещается вертикально в целях управления, как правило, с помощью гидроцилиндр , встроенный в мачту. Поскольку длина дуги зависит, среди прочего, от постоянно меняющегося уровня лома или жидкости под электродом, необходимо иметь автоматическое управление положением электрода, известное как система регулирования .

5. ВСПОМОГАТЕЛЬНЫЕ СИСТЕМЫСуществуют различные вспомогательные системы, которые используются для обеспечения работы и производительности ЭДП. Ниже описаны наиболее распространенные вспомогательные системы:

5.1 КИСЛОРОДНЫЕ ГОРЕЛКИ Кислородные горелки в настоящее время широко используются в операциях ЭДП, поскольку они обеспечивают дополнительный источник химической энергии, необходимый для обеспечения быстрого плавления металлолом (особенно в зоны холодного пятна), гарантирующие равномерное плавление шихты. Некоторые горелки монтируются непосредственно в панель с водяным охлаждением, а другие монтируются в медный блок.

Некоторые горелки монтируются непосредственно в панель с водяным охлаждением, а другие монтируются в медный блок.

В последних ЭДП используются автоматические фурмы и нерасходуемая фурма с водяным охлаждением для подачи кислорода в сталь. Многие из этих фурм также могут впрыскивать углерод.

5.3 УГЛЕРОДНЫЕ ИНЖЕКТОРЫУглеродные инжекторы обычно используются в современных ЭДП, поскольку углерод необходим для вспенивания шлака.

5.4 СИСТЕМА ВОДЯНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДОВСистема водяного охлаждения электродов используется для уменьшения бокового окисления электродов. Кольца разбрызгивают воду непосредственно под зажимами электродов, и вода стекает по боковой поверхности электродов, охлаждая их.

5.5 СИСТЕМА ВЫТЯЖКИ Система вытяжки установлена для уменьшения загрязнения и газов вокруг печи, гарантируя правильную видимость для операторов. Современные цеха ЭДП теперь используют четвертое отверстие для системы прямого вакуумирования кожуха печи (DES). Системы DES состоят из канала с водяным охлаждением, распылительного охлаждения, сухого канала и, как правило, специального вспомогательного вентилятора.

Современные цеха ЭДП теперь используют четвертое отверстие для системы прямого вакуумирования кожуха печи (DES). Системы DES состоят из канала с водяным охлаждением, распылительного охлаждения, сухого канала и, как правило, специального вспомогательного вентилятора.

Простая термопара используется для отслеживания температуры во время плавки. Одноразовые зонды также используются для отслеживания содержания углерода в ванне и уровней растворенного кислорода в стали.

6. СИСТЕМЫ ВОДЯНОГО ОХЛАЖДЕНИЯ Система водяного охлаждения является неотъемлемой частью конструкции ЭДП. Существуют различные системы охлаждения, такие как охлаждение трансформатора, охлаждение треугольником, охлаждение шины и охлаждение электрододержателя. Эти системы обычно состоят из замкнутого контура, по которому вода проходит через эти чувствительные части оборудования. Вода в замкнутом контуре проходит через теплообменник для отвода тепла. Существуют и другие системы с водяным охлаждением, такие как боковые панели печи, панели крыши, система отвода газов и так далее. На чувствительном оборудовании обычно устанавливаются приборы для измерения и контроля расхода и температуры охлаждающей воды.

Существуют и другие системы с водяным охлаждением, такие как боковые панели печи, панели крыши, система отвода газов и так далее. На чувствительном оборудовании обычно устанавливаются приборы для измерения и контроля расхода и температуры охлаждающей воды.

Автор: инж. Matteo Sporchia

Copyright — P4S — Products 4 Производство стали — ВСЕ ПРАВА ЗАЩИЩЕНЫ

ПОСМОТРЕТЬ ДРУГИЕ НАШИ СТАТЬИ …Пожалуйста, нажмите на интересующую вас статью:

- ВНЕШНИЙ ВИД ГРАФИТОВЫХ ЭЛЕКТРОДОВ В КИТАЕ

- БУДУЩЕЕ СТАЛЕПРОМЫШЛЕННОСТИ

- ФАЗОВАЯ ДИАГРАММА ЖЕЛЕЗО-УГЛЕРОД (ЧАСТЬ 1) – Как построить фазовую диаграмму

- ОГНЕУПОРЫ (ЧАСТЬ 1) – Общее введение

- ЭЛЕКТРИЧЕСКОЕ ПРОИЗВОДСТВО СТАЛИ — Технологический маршрут

- БАЗОВОЕ КИСЛОРОДНОЕ ПРОИЗВОДСТВО СТАЛЕ — Технологический маршрут

- ГРАФИТОВЫЕ ЭЛЕКТРОДЫ — Производственный процесс

Если вам интересно узнать больше обо всем, что связано с производством чугуна и стали, вы можете легко присоединиться к нашей группе LinkedIn по этой ссылке —> PRODUCTS 4 STEELMARKING и запросить приглашение.