Оборудования для топливных брикетов из листьев

Осенний период – время, когда возможно найти беспроигрышные идеи для своего бизнеса. В работу могут пойти любые природные ресурсы, которые есть в неограниченном количестве. Речь идет об опавших листьях. Осенью опадает несколько тонн листьев, которые бесполезно гниют в земле.

Из переработанных в производстве листьев можно изготовить топливо, которое будет стоить намного дешевле дров или угля, но энергоотдача будет почти такая же. Прессованное топливо – хороший способ начать прибыльное личное дело и сберечь экологию.

Содержание

- Достоинства брикетов из листьев

- Сфера применения

- Технология изготовления

- Самодельное производство

- Оборудование

Достоинства брикетов из листьев

Бизнесмен, который организовал завод на основе переработки листьев, никогда не будет нуждаться в сырье. Для того, чтобы запустить линию достаточно будет договориться с крупными парками, площадями или дворами о сборе листьев.

Для того, чтобы запустить линию достаточно будет договориться с крупными парками, площадями или дворами о сборе листьев.

Кроме этого, прессование листьев имеет ряд достоинств:

- Сохранение лесов от вырубки деревьев на выработку топлива.

- Теплоёмкость прессованных листьев равна теплоёмкости угля высокого качества и почти в два раза выше дров.

- Продолжительность горения одного брикета почти в 10 раз выше, чем горение дров с таким же весом.

- Прессованные листья в два раза легче и в 10 раз компактней обычных дров.

- При растопке не нужно ждать, когда разгорится брикет. Листья загораются быстро без дополнительной помощи.

- Компактные габариты прессованных листьев позволяют их свободно транспортировать и хранить.

- Экологически безопасны. При сгорании они выделяют в 4 раза меньше дыма с вредными веществами.

- Подходят для пикника. Разжигать не нужно, поэтому для установки костра понадобится меньше времени.

- Гипоаллергенность.

При хранении и сгорании не выделяют аллергенов, поэтому ими можно пользоваться любому человеку.

При хранении и сгорании не выделяют аллергенов, поэтому ими можно пользоваться любому человеку. - Отапливать можно любые виды помещения.

- Подходят для любой печи.

Единственный недостаток такого производства – это сезонность. Выработка брикетов именно из листьев в России возможна только осенью. В другие времена года можно найти аналоги этому сырью. Например, для производства топливных изделий могут сойти сухие ветки, трава, опилки или остатки деревьев от деревообрабатывающего производства.

Кроме того, массовое безотходное производство защищает экологию от загрязнений. Если обычное сгорание выделяет метан, что приводит к парниковому эффекту, то сгорание переработанных древесных отходов выделяет по минимуму вредных веществ.

Сфера применения

Перед началом производства нужно тщательно изучить бизнес-план и рассмотреть все риски и недостатки. Также основным пунктом будет сфера применения и распространения брикетов. Кто будет потенциальным покупателем?

Кто будет потенциальным покупателем?

Жители приусадебных участков и заведения, заинтересованные в экономии, а именно:

- Сельские школы и садики.

- Склады и промышленные строения.

- Гаражи.

- Частные дома и дачные участки.

Не стоит бояться простоя или не востребованности продукции. Многие предприятия и индивидуальные предприниматели делают годовые закупки брикетов для своего производства, чтобы постоянно поддерживать тепло в цехах.

Переработанные листья в 10 раз дешевле обычного заводского топлива, поэтому они будут пользоваться спросом ежегодно.

В зимне-весенний период стоит наладить удвоенную производительность, так как в это время спрос на высоко ёмкие брикеты поднимается вдвое.

Технология изготовления

Не нужно забывать, что производство сложный и затратный по времени процесс, поэтому к нему нужно отнестись с особым вниманием.

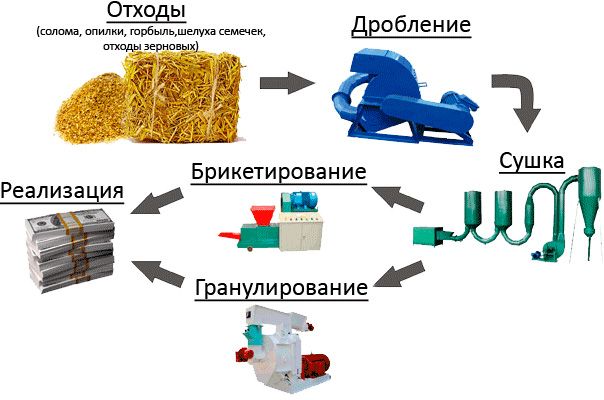

Последовательность производства:

- Измельчение и дробление сырья для нужного размера.

- Сушение и подготовка листьев к производству.

- Прессование сырья в брикеты. Перед началом прессования, измельчённые сушёные листья смешивают с глиной в соотношение 1 кг глины:10 кг листьев. Смесь разбавляют с водой (температура 30 градусов) до получения однородной не жидкой массы. Далее получившуюся смесь заливают в прессовальный станок. В ходе прессования на заводском оборудовании удаляется лишняя влага. Брикеты приобретают форму.

- Охлаждение и сушка получившейся продукции. Обязательный момент. Во время сушки из брикетов удаляется лишняя влага, благодаря чему продукция становится цельной.

В ходе производства важно следить за влажностью продукции. После изготовления топливных брикетов она не должна быть ниже 8% и превышать 14%.

Просушивать продукцию можно в специализированных сушилках или на открытом воздухе. Главное условие сушки на улице: продукция должна быть герметично закрыта от попадания влаги и прочих инородных тел.

Хранилище для товара должно отвечать следующим требованиям: в помещение должна быть вентиляция (или окна) и высокие потолки. Брикеты хранятся в вакуумных упаковках до 25-35 кг каждый.

Брикеты хранятся в вакуумных упаковках до 25-35 кг каждый.

Самодельное производство

Брикеты из листьев своими руками хороши тем, что не нужно тратиться на зарплаты сотрудникам и аренду помещения. Для начала работы достаточно найти профессиональный прессовальный станок, который подходит для производства цилиндрических или круглых брикетов. После того как решился вопрос с помещением (не меньше 70 кв.м) и оборудованием, можно приступать к производству.

Этапы производства самодельных брикетов:

- Сбор сырья на приусадебном участке. Если отопительного материала для производства недостаточно, можно собрать сырье со скверов или парков.

- Естественная просушка на открытом воздухе.

- Измельчение листьев вручную или дробилкой.

- В большой сосуд засыпается 10 кг листьев и 1 кг клея или глины. Экономичный клейстер – крахмал от картофеля.

- Для густой консистенции добавляют воду и тщательно перемешивают.

- Смесь вливают в прессовальный станок и следят, чтобы влага начинала выходить. Личные предприниматели отдают предпочтение гидравлическому домкрату. Благодаря ему брикеты получаются плотные и хорошо спрессованные.

- Достают получившиеся брикеты и отдельно друг от друга раскладывают на просушку.

- Распределяют по целлофановым пакетам и складируют в сухое вентилируемое помещение.

Оборудование

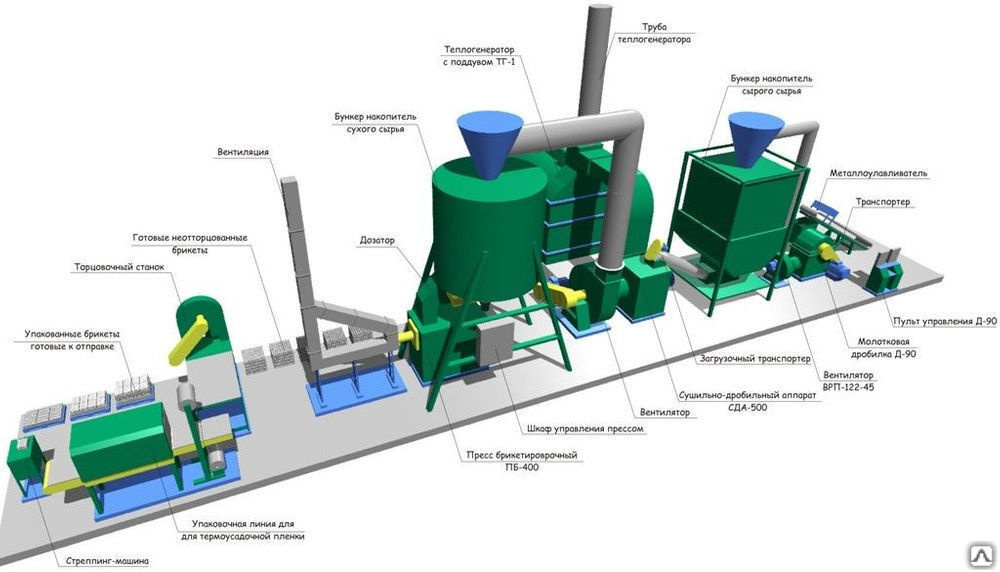

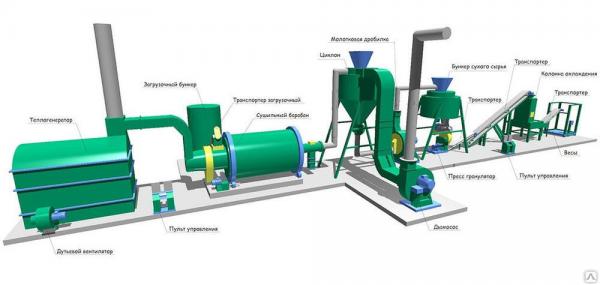

Основное оборудование для топливных брикетов из листьев в производстве занимает пресс. В производстве используются станки, которые делают брикеты круглыми или цилиндрическими.

- Шнековый пресс. В результате получаются многоугольные брикеты с дыркой посередине. Такая продукция обладает высокой плотность и длительностью горения.

Такой пресс хорош тем, что за отверстие можно подвесить брикет, и он будет занимать меньше места на просушке и хранении.

Такой пресс хорош тем, что за отверстие можно подвесить брикет, и он будет занимать меньше места на просушке и хранении. - Гидравлический пресс. В результате получаются прямоугольные брикеты с низкой плотностью. Расход на производства в несколько раз выше, чем от шнекового пресса.

- Ударно-механический пресс. Получаются брикеты различной формы со средней плотностью. В основном такой пресс используется в домашнем производстве. Расход материалов равен шнековому станку.

В налаженном производстве дополнительно используют дробилку, сушилку и охладитель.

- Дробилка. Очищенное сырье засыпается в коническую дробилку и измельчается до нужной консистенции.

- Сушилка. Механизм с лопастями и электродвигателем работает на дровах или на самих брикетах. Сушение занимает от 7 до 15 минут.

- Охладитель. После производства брикеты по 25 кг составляют в охладитель, где дополнительно испаряется лишняя влага.

В производстве нужно соблюдать технику безопасности, так как топливные брикеты реагируют на любую искру.

Чтобы избежать издержек, нужно постепенно нарабатывать клиентскую базу за границей. Например, некоторые предприниматели провели хорошую рекламную кампанию, и теперь их продукция пользуется спросом у иностранных предпринимателей. Прибыль от налаженного производства начнет поступать уже в первый сезон начала работы.

необходимое оборудование, этапы производства и преимущества использования

Отопление дачи или загородного дома дровами — удовольствие недешёвое. Однако природа располагает большим количеством ресурсов, которые известны и вполне доступны.

Например, можно сделать брикеты из листьев своими руками, служащие для растопки и длительного обогрева помещения. Этот экологичный материал отлично заменит дрова или уголь, а также поможет сэкономить средства.

Содержание

- Преимущества альтернативного материала

- Сферы использования брикетов

- Польза для окружающей среды

- Оборудование для изготовления евродров

- Процесс производства топлива

Преимущества альтернативного материала

Брикеты из листьев также называют евродровами, потому что впервые они были изобретены в Великобритании. Со временем использовать экологичное прессованное топливо стало модно по всему миру, ведь оно имеет немало достоинств.

Со временем использовать экологичное прессованное топливо стало модно по всему миру, ведь оно имеет немало достоинств.

К главным преимуществам можно отнести следующие:

- Изготовить евродрова довольно просто. Даже неопытный мастер справится с этим делом, достаточно лишь приобрести пресс в магазине или сделать его самостоятельно.

- Длительное горение. Один брикет пылает от одного до четырёх часов, постоянно выделяя тепло.

- Небольшое количество искр и дыма.

- Для изготовления используются экологически чистые материалы. Оставшуюся золу можно применить в качестве натурального удобрения.

- Экономия средств. Стоимость кубометра альтернативного топлива гораздо ниже, чем такое же количество дров либо угля, причём теплоотдача несколько выше.

- Материал просто хранить. Пеллеты из листьев не занимают много места, их можно просто сложить в полиэтиленовые мешки и убрать в подвал. Кроме того, они способны длительное время находиться во влажных помещениях, сохраняя свои свойства.

- Брикетами можно топить все виды оборудования: кирпичные и металлические печи, котлы, камины.

Кроме этого, топливо можно производить не только для собственных нужд, но даже и на продажу. Такой собственный бизнес поможет получить прибыль, затратив минимум средств.

Сферы использования брикетов

Перед тем как начать изготавливать альтернативный материал, следует разобраться, где его возмжно будет применить. Обычно брикетами отапливают деревенские, садовые и дачные домики, загородные жилые коттеджи, различные учреждения, учебные заведения.

Кроме того, лиственные пеллеты используются для обогрева складов, сараев для животных и прочих хозяйственных построек. Отлично подойдут они и для приготовления пищи в летней кухне или на улице (например, во время готовки барбекю, шашлыка).

Этот вид топлива используется даже крупными промышленными предприятиями. Конечно, одних переработанных листьев для нужд завода не хватит, поэтому чаще всего происходит сочетание нескольких материалов.

Польза для окружающей среды

Экологический аспект производства заслуживает отдельного внимания. Ведь традиционная заготовка дров подразумевает вырубку лесов. Кроме того, листва, оставленная на земле перегнивать, выделяет метан, который обладает ярко выраженным парниковым эффектом, что губительно для нашей планеты.

Просто сжигать листья в лесах и парках — не лучшее решение. Во время этого процесса выделяется гораздо больше продуктов горения, чем при использовании готовых евродров.

К тому же большие костры из листьев создают пожароопасную обстановку и вредят насекомым, живущим в грунте. Поэтому, используя прошлогодние листья для изготовления прессованного топлива, можно внести собственный вклад в улучшение экологического состояния местности проживания.

Оборудование для изготовления евродров

Главным элементом производства является пресс. Для начала нужно определиться, какой формы будут готовые элементы и в зависимости от этого выбирать оборудование. Чаще всего применяются брикеты круглой или цилиндрической формы.

К профессиональным прессам можно отнести

- Шнековый. Выдаёт восьмиугольные пеллеты с отверстием в центре. Они обладают максимальной плотностью, вследствие чего показывают высокую длительность горения. Через отверстие удобно продеть шнур или верёвку, чтобы вывесить гранулы на солнечный свет для просушки.

- Гидравлический. С его помощью можно производить прямоугольные элементы. Плотность их минимальна, поэтому расход материала довольно велик.

- Ударно-механический. Позволяет получить брикеты любой формы.

Плотность — средняя.

Плотность — средняя.

С помощью этих устройств можно изготавливать евродрова высокого качества. В наши дни существует немало фирм, специализирующихся на производстве, доставке и установке оборудования для изготовления прессованного топлива. Единственный минус — цена таких аппаратов достаточно велика.

Поэтому, если не планируется изготовление большого количества материала для продажи, выгоднее сделать устройство собственными руками.

Для этого понадобится форма, в качестве которой можно использовать, например, старую канализационную трубу с толстыми стенками. Чтобы лишние жидкость и воздух выходили, в трубе проделываются отверстия. Именно в этой форме (матрице) смесь и будет спрессовываться в пеллет.

Матрица присоединяется к любому ручному прессу рычажного или винтового типа либо к гидравлическому домкрату.

Сырьё закладывается в форму, сдавливается прессом, после чего готовый продукт выталкивается с помощью металлического штока наружу.

Следует учитывать, что сила нажатия у винтового и рычажного прессов довольно слаба, поэтому плотность брикетов будет минимальной или средней. Для усиления сжатия можно использовать электродвигатель.

Процесс производства топлива

После того как пресс приобретён или изготовлен, мастер может приступать к производству евродров.

Оно состоит из нескольких этапов:

- Собрать и измельчить опавшую листву. Большой плюс в том, что недостатка в сырье не бывает. Если на собственном участке листвы мало, её собирают в лесу либо заключают договор с администрацией парков, скверов, учреждений о сборе и вывозе прошлогодних листьев с участков. Обычно руководство весьма заинтересовано в бесплатной очистке территории от листвы.

Чтобы знать, сколько примерно потребуется сырья для задуманного количества топлива, необходимо учитывать, что в среднем из одного мешка листьев получается одно полено.

Чтобы знать, сколько примерно потребуется сырья для задуманного количества топлива, необходимо учитывать, что в среднем из одного мешка листьев получается одно полено. - Добавить в ёмкость с листьями связующее звено. Это может быть сухая глина, дешёвый клей для обоев или воск.

- В полученную смесь влить воду, всё тщательно смешать. В результате должна получиться масса, напоминающая по консистенции липкую кашу. Она не должна быть слишком густой или жидкой. От количества воды будет зависеть плотность готовых гранул.

- Влить массу в матрицу, сжать прессом. Необходимо следить, чтобы из смеси выходило побольше влаги.

- Достать готовые изделия и выложить их на солнце для просушки. Каждый элемент должен находиться отдельно от другого. После того, как брикеты полностью высохнут, их можно складывать вместе.

Чтобы составляющие частички лучше склеивались, в массу можно всыпать немного крахмала из картофеля. Добавленные газеты повысят горючие свойства материала.

Изготовление топливных брикетов из листьев своими руками — дело хоть и трудоёмкое, но всё-таки несложное. Поэтому тем, кто заботится об экологии и чистоте собственного дома, стоит попробовать изготовить альтернативное топливо и не только сэкономить на этом свои деньги, но и, возможно, получить прибыль от его продажи.

https://youtube.com/watch?v=AP-7btDNXN8

Технология прессования и качество горения сферических топливных брикетов из осенних листьев Виктор Боков, Олег Сиса, Владимир Мирзак, Ольга Медведева :: ССРН

Восточно-Европейский журнал корпоративных технологий, 2(1 (104)), 60-79 . дои: 10.15587/1729-4061.2020.198724

13 страниц Опубликовано: 1 декабря 2020 г.

Смотреть все статьи Виктора Бокова

Центральноукраинский национальный технический университет

Центрально-Украинский национальный технический университет

Центрально-Украинский национальный технический университет

Центрально-Украинский национальный технический университет

Дата написания: 27 апреля 2020 г.

Реферат

Разработан процесс прессования топливных брикетов из осенних листьев. Показано, что сферическая форма брикета оптимальна, так как даже плотная упаковка шаров обеспечивает доступ воздуха к каждому отдельному шару. Это особенно важно в начальной фазе горения, когда брикеты соприкасаются друг с другом и набирают определенную температуру, так как качество горения повышается. Разработана технология прессования брикетов. Мы исследовали дисперсность частиц сухих листьев ореха, клена и дуба после измельчения и обнаружили, что гранулометрический состав порошков разных листьев неодинаков, а их насыпная плотность пропорциональна крупности с наибольшим содержанием.

Предложен новый способ прессования брикетов в круглой замкнутой матрице. Отличие метода заключается в том, что процесс происходит при создании схемы всеохватывающего равномерного сжатия со сферическим приложением усилия и получением в конечной фазе брикета шарообразной формы. Способ позволяет сжимать измельченные листья радиально и равномерно и тем самым обеспечивать равные условия горения брикета в радиальном направлении из любой точки периферии. Выведена математическая модель зависимости плотности сухих брикетов от насыпной плотности измельченных листьев и степени прессования брикета. Показано, что наибольшее влияние на плотность сухих брикетов оказывает объемная масса измельченных листьев (65 %). Увеличение насыпной плотности измельченных листьев приводит к увеличению плотности сухих брикетов. Влияние степени сжатия брикета значительно меньше (35 %), но оно существенно. Его увеличение приводит к увеличению плотности сухих брикетов. Плотность сухих брикетов при исследованиях составляла от 0,67 до 1,07 г/см3. Предложена конструкция круглой замкнутой матрицы с переменной толщиной стенки, позволяющая снизить ее металлоемкость и себестоимость на 20‒30 %. Показана целесообразность использования сферических брикетов листьев в качестве альтернативного экологически чистого топлива.

Выведена математическая модель зависимости плотности сухих брикетов от насыпной плотности измельченных листьев и степени прессования брикета. Показано, что наибольшее влияние на плотность сухих брикетов оказывает объемная масса измельченных листьев (65 %). Увеличение насыпной плотности измельченных листьев приводит к увеличению плотности сухих брикетов. Влияние степени сжатия брикета значительно меньше (35 %), но оно существенно. Его увеличение приводит к увеличению плотности сухих брикетов. Плотность сухих брикетов при исследованиях составляла от 0,67 до 1,07 г/см3. Предложена конструкция круглой замкнутой матрицы с переменной толщиной стенки, позволяющая снизить ее металлоемкость и себестоимость на 20‒30 %. Показана целесообразность использования сферических брикетов листьев в качестве альтернативного экологически чистого топлива.

Ключевые слова: технология прессования; сферический брикет; Осенние листья; плотность брикета; сжигание брикетов

Рекомендуемое цитирование: Рекомендуемая ссылка

Боков, Виктор и Сиса, Олег и Мирзак, Владимир и Медведева, Ольга, Технология прессования и качество горения сферических топливных брикетов из осенних листьев (27 апреля 2020 г. ). Восточно-Европейский журнал корпоративных технологий, 2(1(104)), 60-79. doi: 10.15587/1729-4061.2020.198724, доступно в SSRN: https://ssrn.com/abstract=3707096

). Восточно-Европейский журнал корпоративных технологий, 2(1(104)), 60-79. doi: 10.15587/1729-4061.2020.198724, доступно в SSRN: https://ssrn.com/abstract=3707096

измельчение и брикетирование листьев

Измельчение листвы | Брикетирование листвы

Энергетическое использование листвы становится все более и более интересным для зданий, муниципалитетов и т. д. по многим причинам. Каждый год на улицы и дорожки Германии падают осенние листья, которые должны быть собраны городами.

Для нас эта тема была настолько интересна, что мы предложили диссертацию, за которую взялся и дал блестящие результаты Бенджамин Рат, выпускник Университета возобновляемых источников энергии в Роттенбурге. В своей бакалаврской диссертации «Брикетирование листвы для производства энергии» г-н Рат разработал значимую технологическую цепочку:

- Концентрация листьев, сбор и транспортировка

- Хранение листвы

- Очистка листвы

- Сушка листьев

- Измельчение листвы

- Прессование и брикетирование листвы

При разработке технологической цепочки также интенсивно рассматривалась тема «затрат на износ». Из-за высокого содержания минералов в материале этому вопросу приходится уделять особое внимание.

Из-за высокого содержания минералов в материале этому вопросу приходится уделять особое внимание.

Результат:

Анализ зольности показывает, что необработанная листва приводит к более короткому сроку службы запчастей при использовании для рекуперации энергии в виде брикетирования, чем промытая, просеянная или дополнительно высушенная и измельченная листва. Путем промывания листвы можно добиться несколько более высокого снижения содержания золы, чем при просеивании. Необходимо оценить, следует ли применять эти два процесса в практике брикетирования листвы, и если да, то какой из них. Если проводится стадия просеивания, можно предотвратить засорение сетчатого фильтра посредством предварительного измельчения. Если соотношение между изменением зольности и потребностью в энергии для сушки в процессе промывки лучше, чем в процессе просеивания, то предпочтительным является процесс промывки. Хотя дополнительные вопросы, такие как утилизация или очистка загрязненной промывочной воды, требуют уточнения. Как при промывке, так и при просеивании следует ожидать незначительных потерь листьев, которые могут быть возвращены в процесс путем дальнейшего разделения. Содержание влаги и, следовательно, сцепление брикетов можно контролировать путем сушки. Измельчение способствует однородности сырья. Тип сбора, с помощью которого собирается листва, и цикл сбора влияют на содержание золы. Здесь было показано, что методы с воздуходувкой и граблями приводят к образованию сравнительно небольших примесей, благодаря чему в целом в воздуходувке для листвы может быть достигнуто самое низкое содержание золы. Таким образом, срок службы изнашиваемых запасных частей теоретически самый большой. Этот метод в настоящее время является современным в муниципалитетах и, согласно проведенному опросу, также используется наиболее часто. Таким образом, следующая технологическая цепочка, которую можно применять на практике, является результатом исключительно минимально возможной зольности или износа.

Как при промывке, так и при просеивании следует ожидать незначительных потерь листьев, которые могут быть возвращены в процесс путем дальнейшего разделения. Содержание влаги и, следовательно, сцепление брикетов можно контролировать путем сушки. Измельчение способствует однородности сырья. Тип сбора, с помощью которого собирается листва, и цикл сбора влияют на содержание золы. Здесь было показано, что методы с воздуходувкой и граблями приводят к образованию сравнительно небольших примесей, благодаря чему в целом в воздуходувке для листвы может быть достигнуто самое низкое содержание золы. Таким образом, срок службы изнашиваемых запасных частей теоретически самый большой. Этот метод в настоящее время является современным в муниципалитетах и, согласно проведенному опросу, также используется наиболее часто. Таким образом, следующая технологическая цепочка, которую можно применять на практике, является результатом исключительно минимально возможной зольности или износа.

Сушка в любом случае должна проводиться для уничтожения возможной влаги и обеспечения равномерной сушки, например, с помощью ленточной сушилки с низким энергопотреблением. Для улучшения энергетического баланса, по возможности, следует использовать отходящее тепло промышленных предприятий. Чтобы получить правильный размер зерна для брикетирования, необходимо измельчение, в том числе из-за различной прочности на изгиб видов листвы. Режущая мельница здесь больше подходит, чем одновальный измельчитель. Наконец, в технологической цепочке следует рассмотреть возможность повторного использования золы, чтобы замкнуть цикл и вернуть в почву питательные вещества для новой биомассы или листвы. Из-за брикетирования листвы она все еще может потерять статус отходов и стать ценным материалом, однако это зависит от судебного решения. Можно было бы выращивать дополнительную коммунальную биомассу, такую как фруктовые деревья или материалы для ландшафтного дизайна, в то же время обеспечивая круглогодичное использование и прибыльность машин. Кроме того, следует более тщательно изучить возможность прессования тюков, хранения, сушки и последующего сжигания листвы без промежуточной стадии промывки.

Для улучшения энергетического баланса, по возможности, следует использовать отходящее тепло промышленных предприятий. Чтобы получить правильный размер зерна для брикетирования, необходимо измельчение, в том числе из-за различной прочности на изгиб видов листвы. Режущая мельница здесь больше подходит, чем одновальный измельчитель. Наконец, в технологической цепочке следует рассмотреть возможность повторного использования золы, чтобы замкнуть цикл и вернуть в почву питательные вещества для новой биомассы или листвы. Из-за брикетирования листвы она все еще может потерять статус отходов и стать ценным материалом, однако это зависит от судебного решения. Можно было бы выращивать дополнительную коммунальную биомассу, такую как фруктовые деревья или материалы для ландшафтного дизайна, в то же время обеспечивая круглогодичное использование и прибыльность машин. Кроме того, следует более тщательно изучить возможность прессования тюков, хранения, сушки и последующего сжигания листвы без промежуточной стадии промывки.

Следует отметить, что это основной износ, но, тем не менее, стоимость износа должна быть снижена для экономичной эксплуатации брикетного пресса. Этого можно достичь только за счет меньшего содержания минералов в листве или увеличения срока службы изнашиваемых частей. Для этого необходимо оптимизировать очистку или принять меры к самим изнашиваемым деталям, чтобы снизить затраты на изнашиваемые детали. Кроме того, изнашиваемые детали должны быть спроектированы таким образом, чтобы их было легче заменить. Хотя стоимость быстроизнашивающихся деталей может быть еще выше, расходы на персонал также будут меньше, а время работы до замены деталей будет больше.

Измельчение листвы

Измельчитель MHZ измельчает листья до желаемого размера гранулята. Размер гранул листьев определяется ситом, которое установлено в лиственной мельнице. Несмотря на то, что при производстве подстилки образуется около 30 мм гранулята, важно убедиться, что листва измельчается до размера гранул примерно 10 — 12 мм в случае последующего брикетирования.

Брикетирование листвы

Если измельчающие машины mütek производят гранулят размером от 10 до 12 мм, брикетирование больше не является препятствием. Брикетирование листвы возможно на гидравлических брикетировочных прессах серии МУП и МПП НЭМ. Брикетировочный пресс может быть установлен как на передвижном прицепе, так и стационарно под большим силосом. Важно следить за тем, чтобы листва имела влажность от 8 до 18% Atro. Оптимальное качество брикетов достигается при 14% Atro. Листовой брикет отличается красивой поверхностью и большим весом.

Процесс прессования происходит без добавления связующих

Форма брикета: цилиндрическая или прямоугольная

Влажность макс. 18% АТРО

Перевозка листвы

Листва может транспортироваться ленточными конвейерами, винтовыми конвейерами, а также воздухом. На практике концепция использования вентилятора, установленного в машине для последующей измельчения, для транспортировки листвы оказалась успешной.