Промышленный пеллетный котел ПИРОЛИЗ МАСТЕР PELLET PRO-160

Промышленный пеллетный котел ПИРОЛИЗ МАСТЕР PELLET PRO-160 купить, цены, характеристики, фото, отзывы и описание — Gorodkotlov.ruОценка покупателей: (0.0) (0.0)

Способы доставки

Собственной службой доставки

Другие транспортные службы КИТ, ПЭК или любая другая ТК на Ваш выбор.

Курьером по Екатеринбургу и области

Самовывоз со скидкой

Удобная оплата заказов

Наличными при получении

Безналичный перевод с НДС для юридических лиц.

Кредит, рассрочка и лизинг по России

Visa, MаsterCard или МИР прямо с сайта.

Понравилось? поделись с друзьями прямо сейчас.

Комплектация и опции

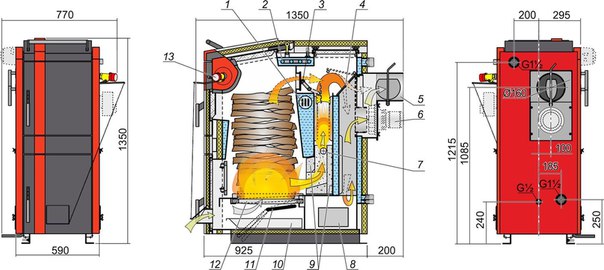

- Мощность, кВт 160

- Кол-во контуров 1 контур

- Исполнение напольный

- Камера сгорания открытая

- Отапливаемая площадь (при высоте потолка до 2.

- Вид топлива пеллеты

- Серия PELLET PRO

- Производитель Россия

- Емкость бункера, л 1000

- Диаметр дымохода 380

Удобная доставка по России.

Осуществляем доставку по всей России и СНГ. Мы сотрудничаем только с проверенными грузоперевозчиками.

КОНТРОЛЬ И ПРОВЕРКА ПЕРЕД ОТПРАВКОЙ.

Товар проверяется перед продажей! И Вы можете проверить комплектность заказа при получении.НАС ВЫБИРАЮТ С 2009 года.

Наши покупатели живут во всех регионах необъятной России! У нас удобная и быстрая доставка и качественный монтаж!СКИДКИ И АКЦИИ ДЛЯ ВСЕХ!

Мы предлагаем гибкую систему скидок для наших заказчиков и фиксированные скидки на текущие предложения.

Наши скидки испециальные цены

Проверьте предложения по акции. Экономить приятно!

Смотреть всеХотите купить по оптовой цене? Звоните +7 950-193-32-32

Пиролизный котел в быту, или когда цена на газ не имеет значения / Хабр

Можно ли построить систему отопления собственного жилища без газовой трубы так, чтобы это было комфортно, не утомительно и даже увлекательно? И что может получиться, если приправить всё это информационными технологиями?Давайте вместе в этом разберемся.

Немного теории

Системы отопления (СО) с твердотопливным котлом (ТТК) – это системы периодического действия, в которых котел генерирует тепло только когда в нем есть топливо. В этой связи, владельцы ТТК, рано или поздно, обзаводятся теплоаккумуляторами, которые накапливают излишек тепла, генерируемый в процессе работы ТТК и отдают его дому уже после того как топливо в котле закончилось.

Это обеспечивает более высокий КПД, широкий диапазон мощности, простоту требований к дымоходу.

Это обеспечивает более высокий КПД, широкий диапазон мощности, простоту требований к дымоходу.Под «обыкновенным сгоранием топлива» подразумевается, что топливо в таких котлах сгорает в камере загрузки, где одновременно идут все те же процессы что и при пиролизе древесины. По этой причине в классических (колосниковый) котлах нет возможности получить качественное (полное) сгорание топлива. В результате неполного сгорания топлива на теплообменнике котла оседают деготь, смолы, (продукты пиролиза), сажа, зола и образуется теплоизолирующий слой, что в свою очередь вынуждает котел щедро делится, вырабатываемым теплом с окружающей средой.

Как преимущество классических котлов иногда указывают то, что в них, якобы, можно сжигать дрова с высокой влажностью, но как по мне, топить сырыми дровами – себя не уважать.

Не важно, в каком котле, пиролизном или традиционном, дрова, прежде чем начать давать тепло, должны пройти начальные стадии пиролиза, а именно нагрев и испарение влаги. Значит если мы используем для отопления дрова с влажностью 20% (это на 10 кг. сухих дров вылить сверху 2 литра воды), то есть пятая часть по весу в них балласт, на нагрев и испарение которого также придется потратить часть топлива, которая уже не будет использовано для отопление дома.

Если уж быть абсолютно точным, то топливо не горит «напрямую», горят газообразные продукты пиролиза. Это означает, что прежде чем дрова начнут гореть, то есть окислятся кислородом воздуха с выделением тепла, они должны быть нагреты до температуры испарения влаги в них, после этого должен пройти сам процесс испарения этой влаги, а уже потом начнется собственно пиролиз и горение пиролизных газов. Причем, процессы первой и второй стадии идут с поглощением тепла, так необходимого для пиролиза самой древесины, без которого не будет и самого процесса горения.

Мой выбор

Если после прочитанного, вы уже не планируете топить сырыми дровами, то исходя из своего жизненного опыта, я бы рекомендовал именно пиролизный котел.

До этого, у меня уже был двухлетний опыт эксплуатации шахтного колосникового котла KALVIS–2-70. Из выявленных недостатков отмечу, что его теплообменник невозможно было почистить от осевших на нем смол без предварительного разогрева до температуры выше 60°С. В конечном итоге, осознав все технологические изъяны этой конструкции, я решил обратиться к специалистам для её радикальной переделки. В результате этой глубокой модернизации я и стал обладателем пиролизного котла.

Установка

Кроме того котлы обычно комплектуются дымососом или вентилятором наддува, которые обычно, довольно прилично шумят. Остальные механизмы управления узлами СО (циркуляционные насосы, приводы воздушных заслонок, заслонка дымохода и шаровые краны с электроприводами) работают почти бесшумно.

Кроме прочего, нужно учитывать, котел для своей работы потребует большого притока воздуха в то помещение, в котором он находится, что станет причиной возникновения холодных сквозняков. Из всего выше сказанного, котел лучше располагать в отдельном помещении в теле дома.

Дымоход у меня расположен вертикально без изгибов и является частью внутренней стены дома, и во время работы котла дополнительно излучает тепло в дом.

Так как котел – это агрегат, в котором генерируемое тепло передается теплоносителю воде, то на его поверхности нет «раскаленных» частей, так как он не нагревается выше температуры кипения воды. Кроме того водяная рубашка снаружи, обычно защищена кожухом, температура которой редко превышает 30 — 35 град.

Заготовка дров и не только.

Основным видом топлива для пиролизного котла является древесина.

Годятся любые дрова: хвойные, лиственные, сосновые, дубовые, березовые и т.д. Все они имеют примерно одинаковую теплотворную способность.

Кроме дров пиролизный котел с удовольствием потребляет солому, пеллету, стружку, торфяные брикеты и обычный торф, сортированные бытовые отходы (бумага, пластик, упаковка, все кроме ПВХ) и все это приправленное отработанным маслом или любыми другими отходами жидких углеводородов.

Но лучшим топливом для котла может стать автомобильная покрышка. Теплотворная способность автомобильной покрышки значительно превышает теплотворную способность лучших пород древесины и составляет 32 ГДж/т. Сравнится с ней может, разве что, теплотворная способность высококачественного угля. Ко всему этому покрышка имеет нулевую влажность, что тоже является положительным моментом. Ну а если у кого-то еще есть сомнения в том, что покрышка может довольно прилично гореть, можете глянуть на выходящие газы из моей трубы и на огонь в пиролизной камере.

Газы от сжигаемых покрышекОгонь горящих покрышек

Так выглядят, подготовленные к загрузке в котел, автомобильные шины

То, что не только я расцениваю шину как прекрасное топливо, можно оценить по количеству

объявлений, которые предлагают металлокорд, остающийся после ее сжигания. Экологические нормы и их нарушение

Также должен акцентировать внимание на том, что ни в ком случае не призываю к повсеместному сжиганию автомобильных шин в домашних отопительных агрегатах. Живя в обществе среди людей, обустраивая свой быт, мы не должны причинять неудобства своим соседям, в том числе наши действия не должны нарушать законодательства государств, гражданами которых мы являемся.

Живя в обществе среди людей, обустраивая свой быт, мы не должны причинять неудобства своим соседям, в том числе наши действия не должны нарушать законодательства государств, гражданами которых мы являемся.

Шина как топливо упоминается мною в этой статье только как частный удачный опыт, который стал возможен после основательной модернизации серийного бытового котла, при условии постоянного пристального контроля за процессом горения через видеокамеру и оперативного управления.

Для обеспечения пожарной безопасности в котельной я на ее потолке разместил два автоматических порошковых огнетушителя типа Буран 2,5 и автономный датчик дыма.

Розжиг

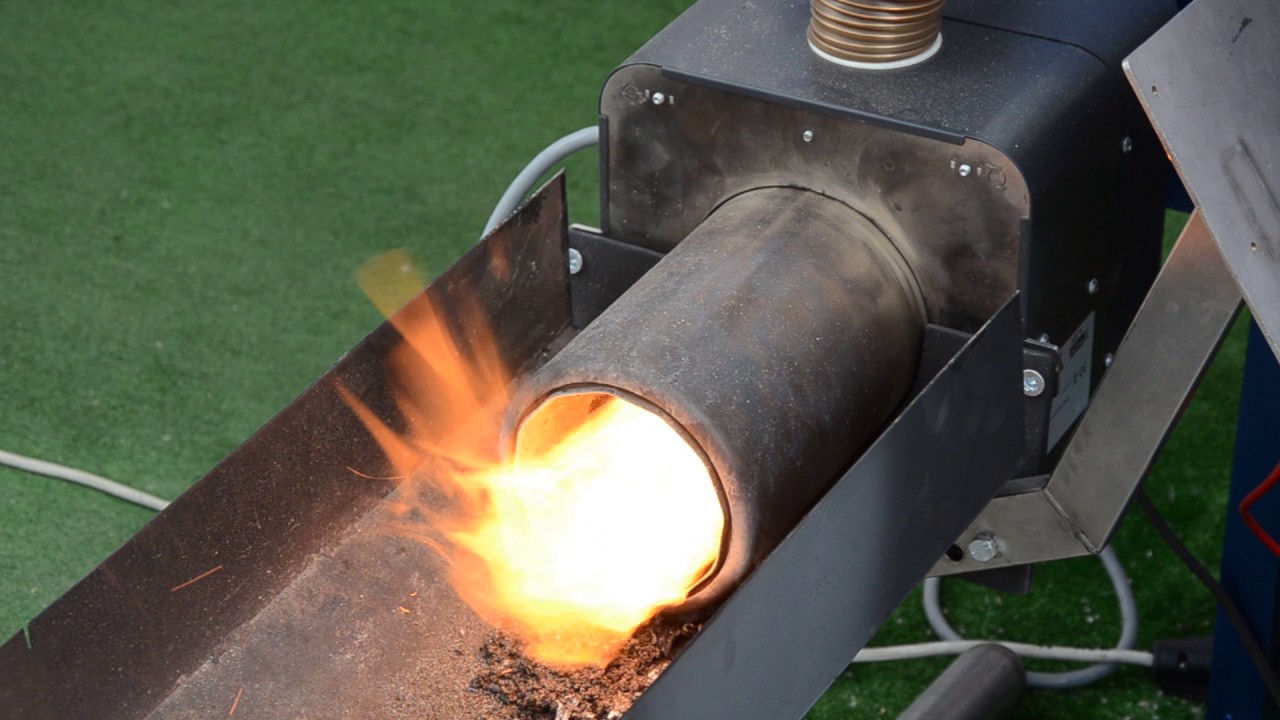

Котел легче разжечь небольшим количеством дров (такая закладка осуществляется через нижнее окно загрузи дров), но при желании можно запустить котел и с полной загрузкой (для такой загрузки используется верхнее окно загрузки дров).

При запуске с полной загрузкой разжигаю котел через пиролизную горелку с помощью заранее вставленного в нее фитиля из гофрокартона (вид сверху на пиролизную горелку через нижнее окно загрузки топлива). Также облегчает розжиг небольшое количество отработанного моторного масла и мелкие дровяные щепки.

Продукты сгорания

Пиролизную камеру котла (он же зольник), чистить приходится каждый раз после отопительного цикла (примерно 10 – 12 часов непрерывной работы), так как объем ее ограничен, а пиролизным газам все же нужно где-то гореть.Теплообменники котла я стараюсь чистить через отопительный цикл, то есть примерно два раза в месяц, так как от степени их чистоты зависит эффективность отбора тепла сгенерированного в пиролизной камере. Обычно, после одного цикла отопления остается ведро золы и почти чистый металлокорд от шин. И зола и металлокорд, как оказалось, являются ценным продуктом для дальнейшего использования.

Продуктами полного сгорания топлива ТТК являются углекислый газ, вода и зола. Вот именно водяной пар и окрашивает дым в белый цвет на непрогретом дымоходе. Продуктом неполного сгорания топлива ТТК может стать сажа. Значительное ее количество может окрашивать дым в черный цвет, а незначительное, в смеси с водяным паром, в различные оттенки серого.

Продуктом неполного сгорания топлива ТТК может стать сажа. Значительное ее количество может окрашивать дым в черный цвет, а незначительное, в смеси с водяным паром, в различные оттенки серого.

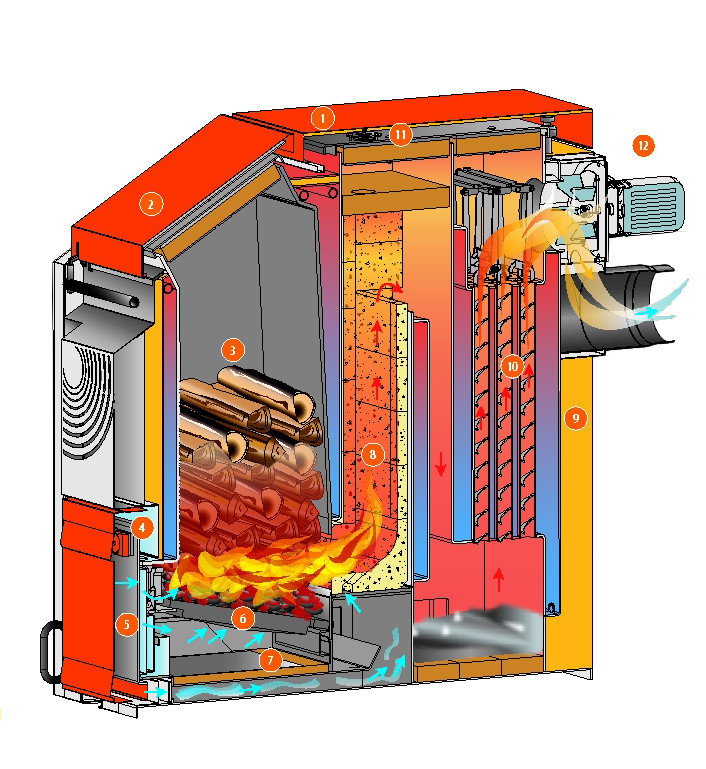

Конструкция котла

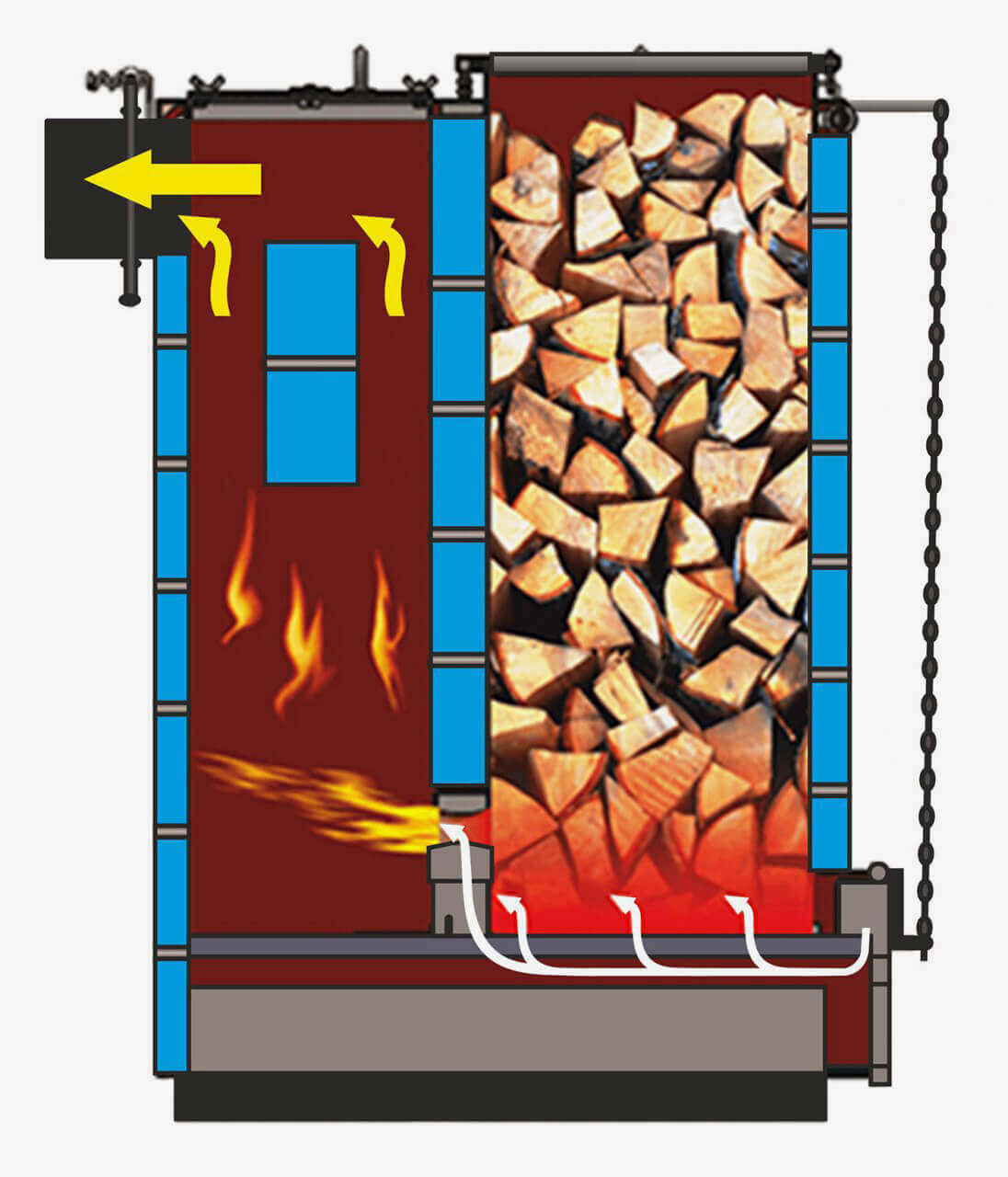

На фронтальной стороне моего котла расположены три дверцы:

- Верхняя дверца нужна для того, чтобы увеличить объем разовой загрузки. Чем больше за один раз удается загрузить дров, тем реже приходится это делать.

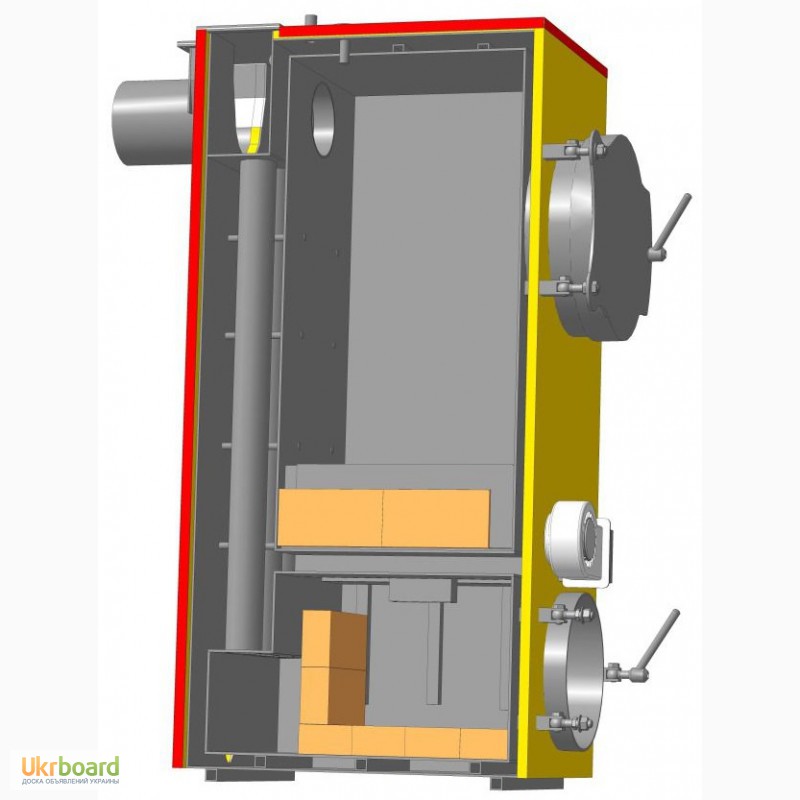

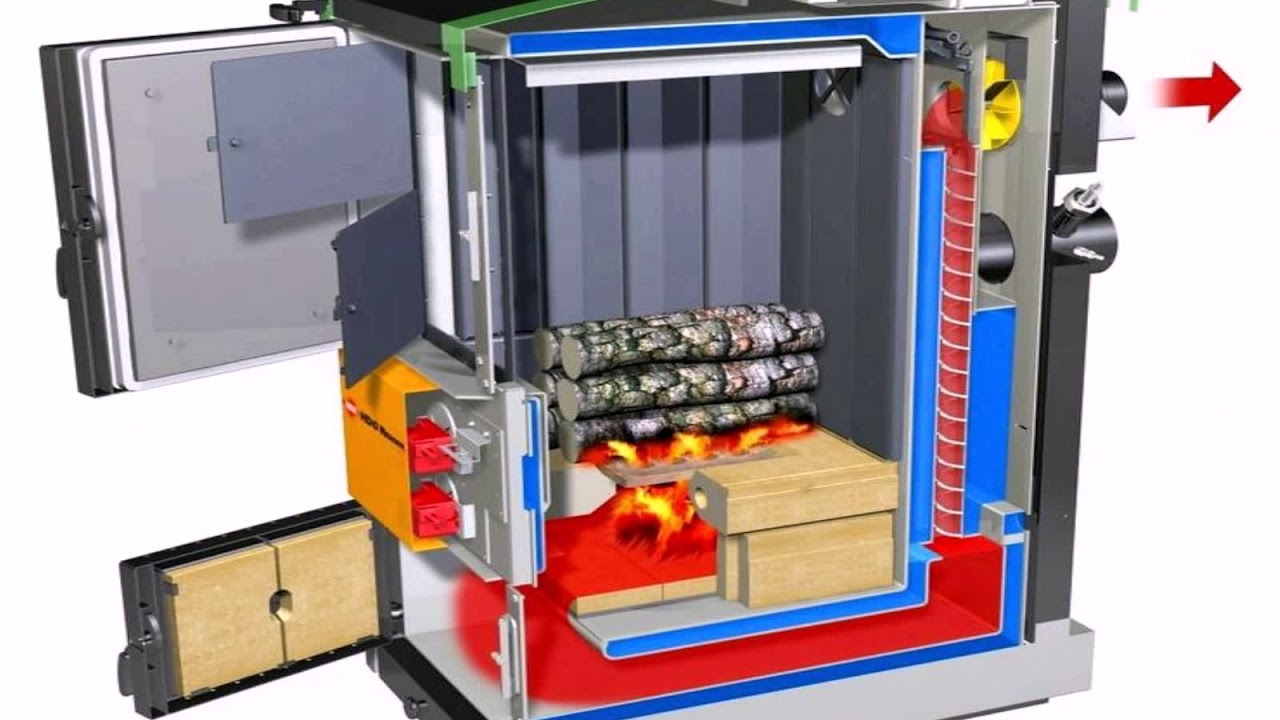

- Средняя дверца нужна для обслуживания котла (чистка от золы, подготовка к новой растопке), через самую верхнюю дверцу этого просто невозможно сделать. За ней находится камера загрузки.Внешний вид камеры загрузки Эта камера ещё называется газогенераторной, так как именно в ней и происходит процесс пиролиза дров.

- За нижней дверцей находится камера сгорания пиролизных газов.Некоторые подробности про расположение камеры сгоранияКамера сгорания (камера дожига) расположена под камерой загрузки топлива для того, чтобы локализовать определенный объем топлива участвующего в процессе горения. То есть, в пиролизном котле горят только те дрова, которые находятся в зоне охвата воздушных заслонок (это ниже средней дверцы и немного на высоте самой средней дверцы), остальное топливо — просто запас, который по мере выгорания опускается в зону горения. Если же пиролизную камеру расположить сверху, а топливо поджигать снизу, то пламя подымаясь снизу вверх по дровам будет пиролизовать все топливо сразу и вместо горения мы получим много дыма и как следствие смолистые вещества на теплообменнике.

Воздух на топливо в моем ТТК подается через три воздушные заслонки в разные зоны котла, что дает возможность получить наиболее эффективное сгорание топлива.

Наличие 3-х воздушных заслонок, графика температуры в дымоходе и видеокамеры в пиролизной камере позволяет минимизировать тепловые потери и получить наиболее эффективное сгорание не только различных видов древесины, но и более калорийного топлива, такого как сортированные бытовые отходы и изношенные автомобильные шины.

Обычно в ТТ пиролизные котлы воздух подается в строгом заранее спроектированном соотношении без учета особенности топлива, его фактической влажности и стадий, которые оно проходит по мере его выгорания в котле. Это приводит к тому, что иногда воздуха вполне достаточно для эффективного сгорания проектного топлива (к примеру сосновых дров), но чаще воздуха либо меньше чем нужно, (и тогда продукты неполного сгорания топлива конденсируются на теплообменнике ТТК в виде дегтя), либо больше чем нужно (и тогда лишний воздух не участвующий в процессе горения остужает теплообменник, и уносит в атмосферу драгоценное тепло которое сгенерировал ТТК).

Мой котел, как и большинство пиролизных котлов, родился с одной заслонкой (сейчас она средняя по высоте, она же и основная). Заслонка расположена на фронтальной части котла, ниже нижней двери загрузки топлива.

Воздух через нее подается на топливо, расположенное, над горелкой и охватывает примерно 100 см3 дров. Это тот объем топлива, который участвует в основном процессе горения. Этот же объем топлива формирует угольную подушку, на которой воспламеняются пиролизные газы.

Верхняя заслонка расположена под обшивкой, выше нижней двери загрузки топлива. Она появилась уже позже, в ее задачу входит формирование дополнительного объема пиролизных газов, уже после того как топливо расположенное в зоне охвата средней заслонкой прошло с первой по третью стадии пиролиза, и уже не выделяет в достаточном количестве горючих газов, по отношению к подаваемому через нее (среднюю заслонку) объему воздуха.

Верхняя заслонкаНижняя заслонка появилась уже последней по причине необходимости подачи дополнительного объема воздуха при сжигании более калорийного топлива, чем дрова, к примеру, автомобильная шина. Расположена нижняя заслонка над дверью камеры сгорания и подает дополнительный воздух в камеру сгорания.Средняя и нижняя заслонки

В качестве приводов для этих заслонок используются недорогие, но вполне пригодные для этой цели сервомашинки MG996R 15кг.

Система отопления

Обычно, счастливые обладатели ТТК, проходят естественные стадии эволюции:

- Приобретение котла и познание первой радость от тепла, принесенного им в дом. Кормят его маленькими порциями дров, кормят часто и с удовольствием.

- Потом пытаются растянуть время между кормежкой. Потом пытаются экспериментировать с различными видами корма: топят исключительно дубом, акацией, и даже редким в наших краях, углем.

- В конце концов, приходит понимание, что «котел существует для меня», а не «я для котла».

- После этого владелец котла начинает подыскивать в доме место под теплоаккумулятор (ТА).

Мне повезло больше чем остальным, еще в процессе проектирования дома я спланировал себе место под ТА, благополучно миновав эту начальную стадию.

В качестве теплоаккумулятора можно использовать любую емкость, которая выдержит давление в Вашей СО (у меня оно не превышает 1,5 кг/см2), либо сделать ТА косвенного нагрева (водяной контур такого ТА обменивается теплом с контуром котла через дополнительный теплообменник), тогда его будет легче вписать в пространство комнаты. Здесь можно подробнее ознакомится с моим.

Необходимо также учитывать, что температура воды в ТА нередко доходит до 94°С, поэтому материал из которого изготовлен ТА и труба подводящая в него теплоноситель должны выдерживать эти температуры.

Теплоаккумулятор не обязательно ставить в котельной рядом с ТТК (даже лучше за ее пределами), монтировать его можно в любом удобном для Вас помещении дома (можно даже так).

Также пришлось приобрести Ладдомат 21, хотя вполне можно было обойтись трехходовым смесительным клапаном и циркуляционным насосом контура котла.

Понадобились так же термостатические смесительные клапаны для контура теплого пола и контура радиаторов, хотя жизнь в последствии показала, что радиаторы в СО с ТТК и ТА бессмысленны.

Оказался не лишним в СО с ТТК и бойлер косвенного нагрева, ну и дальше уже по мелочи: расширительный бак, кран шаровый с электроприводом контура ТА, контура котла и контура бойлера. Насосы циркуляционные для контуров бойлера косвенного нагрева, теплых полов и радиаторов.

Насосы циркуляционные для контуров бойлера косвенного нагрева, теплых полов и радиаторов.

Легенда

1. Заслонка подачи воздуха

2. Привод заслонки подачи воздуха TowerPro MG996R

3. Датчик температуры воды на входе в котел ( температура обратки) — ds18b20

4. Привод заслонки дымохода

5. Дымосос

6. Датчик температуры дыма — (ТХА)

7. Кран шаровый с электроприводом контура котла

8. Датчик температуры воды на выходе из котла ( температура подачи) — ds18b20

9. Насос циркуляционный контура котла, входящий в состав Ладдомат 21

10. Датчик температуры воды нижней части ТА №1 — ds18b20

11. Теплоаккумулятор №1 — 4м3

12. Датчик температуры воды в верхнем патрубке ТА №1 — ds18b20

13. Кран шаровый с электроприводом контура ТА

14. Расширительный бак

15. Насос циркуляционный бойлера косвенного нагрева

16. Вход системы водоснабжения

17. Бойлер косвенного нагрева

18. Термостатический смесительный клапан контура радиаторов

19. Радиаторы отопления

20. Насосы циркуляционные контура теплых полов и контура радиаторов

21. Теплый пол

22. Термостатический смесительный клапан контура теплого пола

23. Датчик температуры воды нижней части ТА №2- ds18b20

24. Датчик температуры воды в верхнем патрубке ТА №2 — ds18b20

25. Кран шаровый подпитки водой системы отопления

26. Теплоаккумулятор №2 (косвенного нагрева) — 4м3

27. Показания температуры с устройства «Комнатный термостат».

28. Показания температуры с устройства «Шлагбаум»

Автоматика

По мере эксплуатации своей СО постепенно пришло понимание, что система, в том виде в котором она родилась, имела существенные недоработки.

Оказалось, что системах отопления на базе ТТК + ТА, есть смысл соблюсти ряд условий:

- Стремится отправлять в ТА только излишек тепла от ТТК.

- Отсекать ТТК от остальной системы отопления (СО) после прекращения им генерации тепла, так как после выгорание топлива нем, ТТК из генератора тепла превращается в его потребителя и начинает высасывать ранее запасенное тепло из ТА.

Поначалу приходилось вручную подключать ТТК к СО во время запуска и так же вручную его отключать от нее. Вручную делить тепловые потоки как в начале запуска ТТК, так и уже в процессе работы котла, когда формируется избыток тепла. К тому же штатный регулятор воздушной заслонки был слишком инерционен и не справлялся с поставленными перед ним задачами.

И тогда некоторые свои простые функции по управлению котлом было решено переложить на хрупкие плечи автоматики. Использование электронного блока управления (БУ), избавило меня от выполнения множества рутинных операций. Также, попутно, БУ справляется с такой тривиальной задачей как, защита ТТК от перегрева, то есть делает то, что делают подавляющее большинство фабричных БУ ТТ котлов.

Мой первый блок управления ТТК был далёк от совершенства.

Принципиальная схемаКаждый раз, когда мне нужно было подправить или изменить логику работы СО у меня пухла голова когда я смотрел на эту схему и пытался понять как же она работает.

В конце концов, при участии добрых людей, БУ приобрел тот вид, который он имеет сегодня, а также столь необходимый для меня функционал.

На экране в графическом виде отображается текущее состояние основных узлов СО, которые необходимо контролировать. При этом экран не перегружен информацией, и она легко читается.

Дополнительную информацию о том, какое оборудование в данный момент задействовано блоком управления можно получить от светодиодов блока реле.

Схемотехника

БУ моего котла собран на базе модуля Arduino Mega 2560. Выбор пал на Ардуино, потому что широко распространено, легко доступно, хорошо документировано, в сети множество уроков по его программированию, огромное дружелюбное интернет-сообщество, которое поможет, подскажет, научит.

.jpg)

Именно Ардуино позволяет реализовать функционал Вашего устройства, ограниченный лишь Вашей фантазией. К примеру, Ваш БУ зимой может управлять ТТК, но достаточно сменить в нем прошивку и подключить разъем силовых устройств к другой группе, и он станет управлять системой полива Вашего приусадебного участка или, к примеру, теплицей. С фабричным БУ ТТК таких фокусов не проделаешь.

Список элементов блока управления1. Arduino Mega 25602. Arduino Ethernet Shield W5100

3. Графический дисплей QC12864B

4. 4-канальный реле модуль – 2 шт.

5. DC-DC конвертер понижающий 4…38В в 1.25…32В для питания блока реле и дисплея.

6. DC-DC конвертер понижающий 4.5…28 В в 0.8…20 В 3А на MP1584 для отдельного питания «бутерброда» Arduino Mega 2560 + Arduino Ethernet Shield W5100

7. Цифровой усилитель термопары MAX31855

8. Термопара ТХА

9. Датчик температуры Dallas DS18B20 – 4 шт.

10. Привод заслонки подачи воздуха TowerPro MG996R

11. Резистор металлопленочный 4.7 кОм

Для питания БУ используется 12 вольтовый аккумулятор, который в свою очередь подключён к инвертору (600Вт). Он же обеспечивает работоспособность циркуляционных насосов СО.

Программное обеспечение

Мой блок управления котла, подключён к облачному сервису, это позволяет удаленно контролировать состояние системы, и при необходимости, так же удаленно, вносить корректировки в работу котла и системы отопления в целом. Зачем спрашивается удаленный контроль системы отопления и в частности удаленный контроль за работой ТТК? Полагаю, что только очень смелый человек может себе позволить оставить работающий котёл только под присмотром БУ стоимостью чуть больше 100 долларов. Я же приобрел уверенность в необходимости удаленного контроля, по мере приобретения своего личного восьмилетнего опыта эксплуатации ТТК.

Этот сервис предоставляет чрезвычайно полезную возможность графического представления данных с температурных датчиков, расположенных в ключевых точках СО, что в свою очередь не только дает представление о текущем статическом состоянии СО, но и о динамике развития происходящих там процессов. Так в частности данные полученные из вкладки «Графики» дают представление о текущем состоянии СО, корректность работы отдельных ее составляющих в соответствии заданной БУ программой, и в отличие от данных полученных с монитора БУ, дают представление о динамике этих данных, скорость изменения и направления движения (рост или понижение), что особенно важно в момент пороговых (критических) значений температур.

Так в частности данные полученные из вкладки «Графики» дают представление о текущем состоянии СО, корректность работы отдельных ее составляющих в соответствии заданной БУ программой, и в отличие от данных полученных с монитора БУ, дают представление о динамике этих данных, скорость изменения и направления движения (рост или понижение), что особенно важно в момент пороговых (критических) значений температур.

Произошла ли подпитка ТТК холодной водой из ТА или нет, мы можем удаленно, оперативно отследить на графике «Котел вход», а имела ли эта подпитка ожидаемый результат по защите котла от перегрева можем отследить на графике «Котел выход». Если же ожидаемого снижения температуры воды на входе/выходе из котла не произошло, значит по какой-то причине не открылся кран контура ТА и владельцу котла нужно принять адекватные меры по защите ТТК.

Так же данные полученные с этих графиков позволяю оперативно заметить и устранить ошибки котельщика допущенные при управление котлом.

В частности, благодаря графику «Дымовая труба» я вовремя заметил, что забыл вернуть в рабочее положение распределительную заслонку, которая направляет продукты сгорания топлива минуя теплообменник котла в дымоход (обычно ее переводят в такое положение при догрузке топлива, для снижения дымления в помещение), что в свою очередь привело к забросу температуры в дымоходе выше 250°С.

Графики работы ЛаддоматаПротивофазное поведение температур на графиках «Котел выход» и «Котел вход» обусловлено особенностями работы такого узла СО как Ладдомат 21 (на схеме обозначен № 9). Дело в том, что в его обязанность входить обеспечение поддержания температуры теплоносителя (в нашем случае вода) на входе в котел выше 55°С. Эта функция обеспечивается термостатическим клапаном, который входит в состав Ладдомат 21.

Так как система ТТК + Ладдомат 21 достаточна инерционна, то мы и наблюдаем на графике противофазное колебание температур. Такое колебание температур, на графиках «Котел выход» и «Котел вход» свидетельствует о нормальной работе СО в целом.

По достижении пороговой температуры на выходе из котла выше 85°С. БУ ТТК дает команду на открытие шарового крана (№13), при этом горячая вода поступает уже не только в отопительные приборы дома (теплый пол и радиаторы), но и в ТА (№12), при этом холодная вода выходящая из ТА поступает на вход в ТТК, что в свою очередь приводит к снижению температуры на выходе из котла. Другими словами, всё избыточное тепло направляется в теплоаккумулятор.

Если обычной меры (подпитки котла водой из ТА) оказалось не достаточной и температура на выходе из котла продолжает расти, то БУ ТТК даёт команду на закрытие воздушных заслонок и заслонки дымохода. Это позволяет снизить мощность котла и нормализовать температуру воды на его выходе. Таким образом происходит защита котла от перегрева.

График температуры в дымовой трубе, дает представление о стадии в которой находится ТТК (розжиг, активный пиролиз или выгорание остатка топлива) и в совокупности с видео, получаемым из пиролизной камеры, позволяет сделать вывод о состоянии пиролизной камеры и при необходимости удаленно (через сайт) откорректировать положение воздушных заслонок управляющих качеством сгорания топлива.

Так к примеру через 85 минут после запуска котла, уменьшилось выделение пиролизных газов в зоне охвата средней воздушной заслонкой, что привело к снижению температуры дыма. После смены положение заслонок, верхней — с 0% на 48% и средней — с 100% на 50% (где 0 – полностью закрыта, 100% — полностью открыта) температура дымовых газов снова выросла.

На этой части графика отображено начало активной стадии пиролиза шины, это видно по стремительному росту температуры дыма и температуры теплоносителя на выходе из котла, и как следствие увеличичение мощности котла. В этот момент нужно откорректировать положение воздушный заслонок на период активной стадии пиролиза шины.

График дымохода

Глядя на этот график можно сделать вывод, что продолжительность работы котла составила примерно 20 часов 30 минут. После розжига котел перешел в активный режим (температура дыма более 110°С) примерно через 30 минут поджога дров. Еще через 30 минут температура дыма перешла границу 135°С и котел перешел в режим свободной тяги (БУ отключил дымосос и открыл заслонку дымохода). Далее котел работал на максимальной своей мощности, примерно, до 14 часов 30 минут (в это время, скорее всего, была произведена догрузка котла топливом).

В таком режиме котел доработал до 5 часов утра следующего дня и при понижении температуры в дымоходе ниже 110 град. БУ ТТК перевел котел в спящий режим (отключил циркуляционный насос («Ладдомат 21»), №9, закрыл шаровый кран контура котла №7, выключил дымосос №5, закрыл заслонку дымососа №4, открыл кран шаровый контура ТА №13).

Далее БУ снабжал дом теплом из ТА. У меня всего два ТА, каждый объемом, примерно по 4 м3. Разряжал я их поочередно, тепла накопленного в них мне хватило примерно на пять дней.

Таким образом, графики во вкладке «История» дают возможность анализировать работу всей системы за уже прошедшие периоды и прогнозировать очередной запуск ТТК в соответствии с потребностями жильцов дома. Кроме того, такой взгляд со стороны даёт понимание для дальнейшего совершенствования системы отопления.

Заключение

Иногда у меня спрашивают, почему я выбрал дровяное отопление? Я отвечаю, мне просто повезло что у меня не было рядом газовой трубы. Теперь я счастливый человек, я не знаю, сколько стоит «газ для населения», не принимаю участия в обсуждении тарифов за отопление, меня просто это не беспокоит.

Справится ли женщина или подросток с твердотопливным котлом? Думаю, да, особенно если не будет другой альтернативы. Справлялись ведь как-то раньше, пока не развилась всеобщая «газовая зависимость».

Справляются и сейчас в далеко не бедных странах, к примеру, Германии или Испании.

К слову сказать, я как-то, на всякий случай (ну там болезнь одолеет, или откровенно лень будет) установил дополнительно к ТТК еще и электрокотел на 45кВт, но за 6 лет я включал его только один раз, когда проверял после монтажа.

Мои хорошие знакомые, беспокоясь обо мне, иногда спрашивают: «Не в тягость ли тебе вся это возня? Не возникало ли желания бросить всё и переехать туда, где есть центральное отопление?». Так вот, не в тягость, наоборот, для меня это очень увлекательное занятие для реализации своих творческих потребностей. Я, видите ли, пою ужасно, танцую плохо, картины вовсе не пишу, чем спрашивается еще можно скрасить долгие зимние вечера?

Пиролизные котлы Lavoro eco для отопления частного дома

Пиролизные котлы пока еще не так широко распространены у обычных пользователей твердотопливных котлов, конечно, из-за того момента, что они появились на рынке сравнительно недавно. Однако их внезапная популярность возрастает в нашей стране.

Система действия и характерные особенности функционирования пиролизных котлов – весьма необычны и обладают большой эффективностью в сравнении с другими типами котлов.

Профессионалы компании Лаворо помогут вам разобраться в особенностях пиролизных котлов и ответят на ваши возможные вопросы.

Пиролизные котлы длительного горения еще называют газогенераторными, так как их главный принцип действия основан на выделении тепла из летучих газов, которые образовываются в печи при сильном недостатке кислорода.

Летучие газы обладают гораздо большей энергией, чем обычный процесс сгорания поленьев в твердотопливном котле.

КПД пиролизного котла может даже переваливать за 80-90% в зависимости от параметров эксплуатации и потребностей владельца.

Пиролизные котлы длительного горения Лаворо могут быть интересны тем людям, которые не имеют возможности 24 часа в сутки контролировать работу механизма, регулировать мощность, закладывать дрова и в целом, тратить много сил на эксплуатацию этого агрегата.

Из этого вытекает несомненный плюс пиролизного котла – он полностью автоматизирован и способен работать от 1 до 2-х суток на одной закладке дров. Конечно же, здесь много факторов – площадь отапливаемого помещения и ваши личные предпочтения, но длительность горения и высокий процент КПД – это большой плюс данного вида котлов.

Чем лучше всего топить пиролизный котел?

Так как этот вид котлов относится все же к тверотопливным, то в него пойдет любое твердое топливо – древесина, уголь, торф, даже брикеты.

Однако, как показывает опыт и практика владельцев и специалистов, лучший тип топлива – это качественная, сухая древесина, которая позволяет максимально получить эффективное тепло, минимизировать объем продуктов сгорания и обеспечить равномерное горение.

Для пиролизных котлов Lavoro дрова нужно выбирать с особой тщательностью – только качественные, только высушенные хотя бы до 20%, без внешних дефектов. Это очень важный момент.

Также в вашем доме необходима установка дымохода, если вы собираетесь покупать именно пиролизный котел. Минус это или плюс – конечно же решать только вам, но, например, эксплуатировать котел в жизни очень просто – его не нужно часто чистить, вызывать мастеров и уделять много внимания. Дымоход же придется время от времени прочищать.

Компания Lavoro предлагает вам различные виды пиролизных котлов, которые подойдут именно вашему загородному дому. Наши специалисты всегда готовы вам помочь с выбором и проконсультировать вас по любому вопросу. Обеспечьте ваш дом теплом вместе с Лаворо эко!

Пиролизный твердотопливный котел длительного горения: особенности эксплуатации

Автор Евгений Апрелев На чтение 4 мин. Просмотров 410

Любой домовладелец старается создать такую систему отопления, которая будет достаточно дешева и максимально эффективна. Оптимальное соотношение стоимость КПД достигается в системах газового отопления. Тем, кто территориально находится вдалеке от газовых магистралей, приходится делать выбор между электрическим и твердотопливным котельным оборудованием.

Тем, кто территориально находится вдалеке от газовых магистралей, приходится делать выбор между электрическим и твердотопливным котельным оборудованием.

Обогреть дом электричеством достаточно дорого. Топливо для твердотопливников доступно, но данного оборудования есть другие недостатки – низкий КПД и необходимость постоянного контроля за загрузкой топливной камеры в котельной установке. Частично решить данную проблему позволило внедрение твердотопливных газогенераторных котлов, о которых и пойдет речь в этой публикации.

[contents]Что такое пиролиз и как его используют в котельных установках

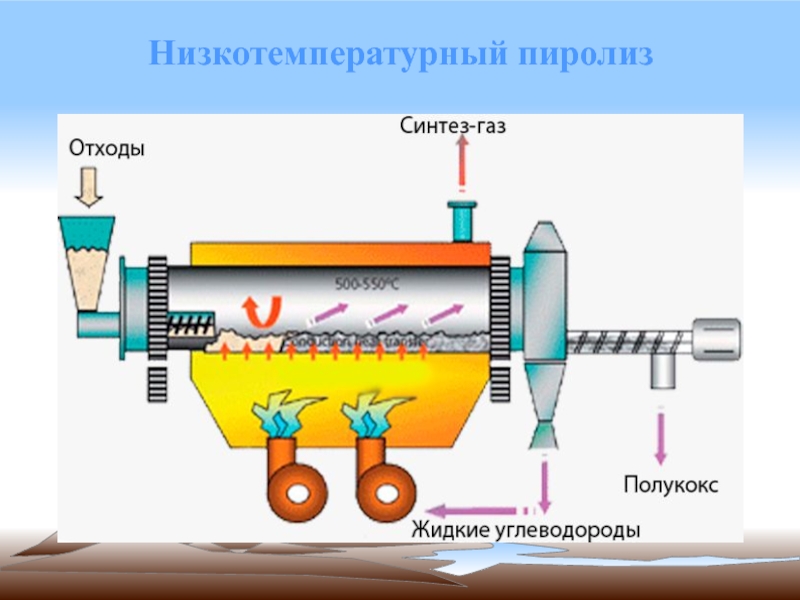

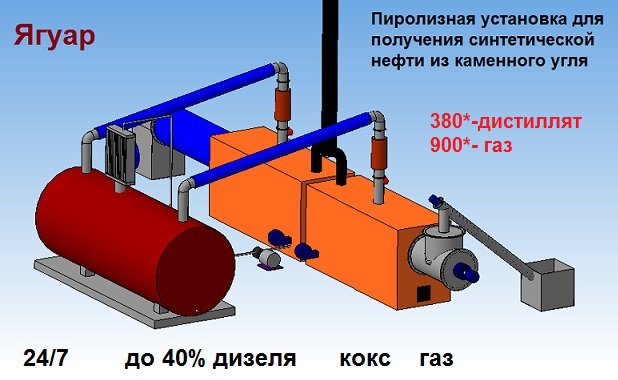

Пиролиз – это процесс температурного разложения органики в среде с низким содержанием кислорода, в результате чего происходит выделение достаточно горючего газа и тепловой энергии. Этот принцип получения двух источников энергии от сжигания топлива и был применен в пиролизных или газогенераторных отопительных системах.

Эффективность работы газогенераторных котлов в большинстве своем зависит от количества пиролизного газа, который сможет получить устройство с определенного объема биомассы. А это целиком зависит от влажности топлива и температуры, при которой образуется наибольшее количество газа. Оптимальное выделение пиролизного газа для древесины происходит в температурных пределах 650 – 900 С°. Для полноценного пиролиза угля требуются более высокие температуры.

Разновидности газогенераторных котлоагрегатов

Пиролизные котельные установки – это группа твердотопливной отопительной аппаратуры, модели которой производят и сжигают горючий газ, получая тепловую энергию для обогрева помещений бытового и промышленного назначения. Сегодня существует два основных типа газогенераторных котлоагрегатов:

- С естественной подачей кислорода.

- Котел с верхней подачей воздуха.

Котел с естественной подачей кислорода

Устройство твердотопливного котла длительного горения первого типа отличается от котлов и печей классического горения конструкцией топливной камеры. В таких моделях она разделена по горизонтали перфорированной или несплошной перегородкой. Для примера рассмотрим принцип работы и конструкцию твердотопливного пиролизного котла длительного горения «Траян».

В таких моделях она разделена по горизонтали перфорированной или несплошной перегородкой. Для примера рассмотрим принцип работы и конструкцию твердотопливного пиролизного котла длительного горения «Траян».

В нижней (первичной топочной камере) происходит тление органического топлива. В верхней камере (дожига) происходит сгорание пиролизных газов с выделением основного количества тепла, которое расходуется на нагрев теплоносителя, циркулирующего по теплообменнику (водяной рубашке) котельной установки. Воздух в такие установки попадает естественным путем за счет тяги, создаваемой между дымоходом и поддувалом. Регулируется процесс тления топлива путем перемещения заслонки поддувала.

Благодаря двухуровневому процессу сжигания топлива увеличивается КПД (по сравнению с котлами прямого горения) установок данной конструкции. Пиролиз позволяет значительно увеличить интервалы между закладками топлива, а отработанные газы имеют достаточно низкую температуру и практически не содержат вредных примесей.

Достоинства данных моделей:

- процесс пиролиза проходит правильно;

- для работы установки не требуется электричество.

Недостатки:

- при снижении уровня тления биомассы уменьшается температура в основной топке, что влияет на количество генераторного газа.

- Низкий КПД (не более 85%).

По большому счету, данная разновидность пиролизных отопительных систем больше всего приближена к классическим многооборотным печам прямого горения, где раскаленные отработанные газы проходят через массу ходов, отдавая тепло стенкам печи или теплоносителю водяной рубашки. Тем не менее, благодаря медленному тлению топлива такие модели можно смело считать твердотопливными котлами долгого горения или длительного действия.

Совет: Выбрать пиролизный котел с оптимальным соотношением стоимость-производительность самостоятельно достаточно сложно. Большую роль играет правильный монтаж и эксплуатация установки, выбор топлива и грамотная настройка оборудования. Перед приобретением газогенераторного котлоагрегата рекомендуем проконсультироваться с профессионалами.

Перед приобретением газогенераторного котлоагрегата рекомендуем проконсультироваться с профессионалами.

Котел с верхней подачей кислорода

Твердотопливники с верхней подачей воздуха имеют также раздельную конструкцию топочной камеры. Но в данном случае, первичная топка располагается над камерой дожига (вторичной топочной камерой).

Горючие газы попадают из первичной камеры во вторичную через форсунку, роль которой, чаще всего, исполняет отверстие, закрытое колосниковой решеткой. Для того чтобы газ проникал в камеру дожига необходимо создание в первичной топке избыточного давления. Для этого вентилятором в топку нагнетается воздух.

Достоинства данных моделей:

- Максимально полное сжигание биомассы с минимальным остатком в виде мелкодисперсных частичек золы.

- Благодаря принудительной подаче воздуха в первичную топочную камеру установка поддерживает более высокую температуру, а значит (чисто теоретически) и увеличивается количество вырабатываемого пиролизного газа.

Недостатки:

Главным недостатком данной конструкции является (как ни странно) именно принудительная подача воздуха. Как было сказано выше, пиролиз – это окисление биоматериала при высокой температуре в обедненной кислородом среде. В данных моделях нарушен сам принцип пиролиза!

Важно! Эффективность работы котла достигается не за счет использования тепловой энергии от тления органики и дожига генераторных газов, а за счет горения топлива под наддувом. Именно поэтому такая конструкция твердотопливных двухконтурных котлов длительного горения не может «похвастаться» большими интервалами между закладками биоматериала.

Для лучшего понимания материала рекомендуем ознакомиться с материалом о пиролизных твердотопливных котлах, видео:

Полупромышленные пиролизные котлы (50-100кВт)

Цена

от

до

Название:

Артикул:

Текст:

Выберите категорию:

Все

Газовые котлы, колонки

» Котлы

»» Ariston (Аристон)

»»» Запчасти

»»» Котлы

»» Arderia (Ардерия)

»»» Запчасти

»»» Котлы

»» Baxi (Бакси)

»»» Запчасти

»»» Котлы

»» Beretta (Беретта)

»»» Запчасти

»»» Котлы

»» BOSCH (Бош)

»»» Запчасти

»»» Котлы

»» BUDERUS (Будерус)

»»» Запчасти

»»» Котлы

»» VAILLANT(Вайлант)

»»» Запчасти

»»» Котлы

»» Viessmann (Висман)

»»» Запчасти

»»» Котлы

»» GAZLUX (Газлюкс)

»»» Запчасти

»» DAKON (Дакон)

»»» Запчасти

»»» Котлы

»» DEMRAD (Демрад)

»»» Запчасти

»»» Котлы

»» Еlectrolux (Электролюкс)

»»» Запчасти

»»» Котлы

»» IMMERGAS (Иммергаз)

»»» Запчасти

»»» Котлы

»» Hermann (Херман)

»»» Запчасти

»» KOREASTAR (Кореястар)

»»» Запчасти

»»» Котлы

»» Ladogaz (Ладогаз)

»»» Запчасти

»»» Котлы

»» Master Gas SEOUL (Мастер Газ Сеул)

»»» Запчасти

»» MIZUDO (Мицудо)

»»» Запчасти

»»» Котлы

»» MORA TOP (МОРА ТОП)

»»» Запчасти

»»» Котлы

»» NAVIEN (Навьен)

»»» Запчасти

»»» Котлы

»» Neva-Тranzit (Нева-Транзит)

»»» Запчасти

»»» Котлы

»» Protherm (Протерм)

»»» Запчасти

»»» Котлы

»» FEROLLI (Ферроли)

»»» Запчасти

»»» Котлы

»» Fondital (Фондитал)

»»» Запчасти

»»» Котлы

»» АОГВ Боринское

»»» Запчасти

»» АОГВ Жуковское

»»» Запчасти

»» Гейзер

»»» Запчасти

»»» Котлы

»»»» Дровяные котлы пиролизного типа

»»»»» Бытовые пиролизные котлы (10-30кВт)

»»»»» Полупромышленные пиролизные котлы (50-100кВт)

»»»»» Промышленные пиролизные котлы (0,150-1МВт)

»»»» Угольные котлы длительного горения

»»»»» Угольные котлы длительного горения Гейзер «Экстра»

»»»»» Угольные котлы длительного горения Гейзер ДГ

»»»» Пеллетные котлы

»»»»» Бытовые пеллетные котлы

»»»»» Промышленные пеллетные котлы

»»»» Воздухогрейные печи

»» БалтГаз

»»» Котлы

»»» Запчасти

»» Оазис (Оазис)

»»» Котлы

» Колонки

»» Ladogaz (Ладогаз)

»»» Запчасти

»»» Колонка

»» Bosch Junkers (бош Юнкерс)

»»» Запчасти

»»» Колонка

»» MORA TOP (Мора-Топ)

»»» Запчасти

»»» Колонка

»» Ariston (Аристон)

»»» Запчасти

»»» Колонка

»» Astra (Астра)

»»» Запчасти

»» Beretta (Беретта)

»»» Запчасти

»»» Колонка

»» Vector (Вектор)

»»» Запчасти

»» Demrad (Демрад)

»»» Запчасти

»» КГИ-56

»»» Запчасти

»» Genberg (Генберг)

»»» Запчасти

»»» Колонка

»» Neva (Нева)

»»» Запчасти

»»» Колонка

»» Oasis (Оазис)

»»» Запчасти

»»» Колонки

»» Electrolux (Электролюкс)

»»» Запчасти

»»» Колонки

»» Zanussi (Занусси)

»»» Запчасти

»»» Колонки

»» GAZLUX (Газлюкс)

»»» Запчасти

»» MIZUDO (Мицудо)

»»» Запчасти

»»» Колонки

»» SUPERFLAME (Суперфламе)

»»» Запчасти

»»» Колонки

»» WERT (Верт)

»»» Запчасти

»»» Колонки

»» RÖDA

»» Таганрог Газоаппарат

»»» Запчасти

» Водонагреватели

»» Ariston

»»» Запчасти

»» Electrolux

Запчасти для газовых плит

» Сопла

» Свечи розжига

» Рассекатели

» Термопары

» Блок розжига

» Разное

ЛИКВИДАЦИЯ СКЛАДА

» Запчасти для холодильников

» Запчасти для стиральных машин

» Запчасти для СВЧ (микроволновых печей)

» Запчасти для телевизоров

» Запчасти для посудомоечных машин

» Запчасти для мелкой бытовой техники

» Запчасти для сушильных машин

» Запчасти для мясорубок

» Запчасти для пылесосов

» Разное

Производитель:

ВсеArmaturaBaxiBlancoBLUEWATERBOSCHCersanit JoannaELGHANSAFonditalGroheGrundfosIFOIndesitJIKAMizudoMofemMORA TOPNAVIENPolygranPROTHERMRavak RosaRocaSamsungTALIATekaVaillatnZehnderАкватекАТЛАНТБалтГазБоринскоеГерманияЖуковскоеЗОВ (Беларусь)ИталияКонтурКореяЛадогазМебельЛюксОазисРоссияСловакияТоргМебельТурцияФерролиЧехияЮжная Корея

Новинка:

Вседанет

Спецпредложение:

Вседанет

Результатов на странице: 5203550658095

Найти

||Пиролизные котлы

Краткое описание

Пиролизные котлы – простое и экономное решение отопления для частного дома. Еще несколько десятилетий назад отопление в доме было целой проблемой для владельца собственного жилья. Однако благодаря постоянно совершенствующимся технологиям сегодня процесс отопления уже не рассматривается как существенная сложность. Самое важное – правильно подобрать нужную модель и тип котла для своего жилья. Поэтому довольно многие владельцы домов останавливают свой выбор на котлах пиролизного типа.

Еще несколько десятилетий назад отопление в доме было целой проблемой для владельца собственного жилья. Однако благодаря постоянно совершенствующимся технологиям сегодня процесс отопления уже не рассматривается как существенная сложность. Самое важное – правильно подобрать нужную модель и тип котла для своего жилья. Поэтому довольно многие владельцы домов останавливают свой выбор на котлах пиролизного типа.

Преимущества пиролизных котлов

В чем преимущество пиролизных котлов? Вначале нужно понять, чем пиролизный процесс отличается от обычного классического процесса горения. Пиролиз – это процесс разложения топлива под воздействием высокой температуры при недостатке кислорода. В котлах такого типа поступающий воздух нагнетается сверху вниз и проходит через слой топлива. Принцип подачи воздуха сверху вниз – основное отличие пиролизных котлов от остальных твердотопливных. В котлах пиролизного типа сгорает не только топливо, но и газ, выделяемый углем или древесиной в процессе нагрева.

Благодаря этому продуктивность таких котлов заметно возрастает. Закладка топлива осуществляется реже, его расход снижается. Это является основным преимуществом, по которому выбирают данный вид.

Дововы в пользу котла пиролизного типа:

- Образования сажи в пиролизных котлах значительно ниже, чем в традиционных твердотопливных котлах. Уровень золы минимален. Такой котел не нуждается в частой чистке.

- Поддержание температуры горения на стабильном уровне более продолжительно, если сравнивать с классическими котлами.

-

Пиролизные котлы отличаются длительностью горения, разумеется не такой, на какую способны автоматические модели, но заметно опережая по этому показателю традиционные угольные или дровяные котлы. По сравнению с традиционными и другими полуавтоматическими моделями, продолжительность работы котла на одной закладке топлива составляет от 8-10 часов до суток.

Отличия пиролизных котлов

Линейке котлов DEFRO насчитывает две модели пиролизного типа. Внешне они схожи, однако есть важные различия, которые требуют детального рассмотрения.

Пиролизный котел Defro DS

Модели номинальной мощностью 20, 25 и 32 кВт. Котел продолжительного горения DS является новинкой на рынке отопительной техники. Котлы DS предназначены для обогрева помещений площадью до 300 кв.м. Благодаря грамотно продуманной конструкции обеспечивается максимально полное сгорание топлива при высокой производительности.

Топливо

Ручная закладка:дрова, рядовой каменный уголь, угольные и торфяные брикеты.

Пиролизный котел Defro HG, полуавтоматический

Модели 25 и 40 кВт. Модель продолжительного горения HG. Предназначена для обогрева помещений площадью до 400 кв.м. Модель оснащена новейшим контроллером, обеспечивающем управляемый процесс сжигания топлива, контроль над заданной температурой, управление насосами системы отопления и многими другими параметрами.

Топливо

Ручная закладка:дрова, рядовой каменный уголь.

Основное отличие этих двух моделей заключается в том, что HG предназначен для работы преимущественно на древесине (хотя и не исключается использование других видов топлива), а DS может работать как на древесине, так и на угле. По сравнению с другими моделями, такой комбинированный вариант очень удобен для большинства владельцев котлов. Уголь дольше горит и сохраняет жар более продолжительное количество времени, чем дерево. В большинстве регионов он является более экономным топливом, чем древесина, особенно для больших площадей.

Помимо пиролизных котлов длительного горения, в модельном ряде твердотопливных котлов DEFRO имеются настоящие рекордсмены, время работы которых исчисляется уже не часами или одним днем, а неделей или больше. Это все те же твердотопливные котлы, но уже с гораздо более совершенным уровнем автоматизации.

Это все те же твердотопливные котлы, но уже с гораздо более совершенным уровнем автоматизации.

Автоматические угольные котлы. В них все функции, вплоть до перехода котла в режим ожидания и обратно, осуществляются автоматически. Такой котел способен работать самостоятельно от нескольких дней до недели и больше (в межсезонье). Главной особенностью таких котлов является автоматическая подача топлива в камеру сгорания, регулируемый автоматикой наддув воздуха и, разумеется, безостановочная работа в течение всего отопительного сезона. С таким источником тепла участие человека в процессе отопления сводится к минимуму. Все, что от вас потребуется – раз в несколько дней загружать углем емкость для топлива. Все остальное умная машина сделает вместо Вас.

На нашем сайте Вы всегда можете узнать детальную информацию обо всех моделях твердотопливных котлов и заказать наиболее подходящую для Вас и Вашего дома.

У Вас остались вопросы? Мы с удовольствием на них ответим! Вы всегда можете запросить обратный звонок с нашего сайта, а также позвонить по бесплатному номеру единого центра DEFRO и грамотные специалисты, разбирающиеся во всех тонкостях механизмов угольных котлов, помогут Вам определиться с выбором и подобрать наиболее оптимальную для Вас модель.

+7-951-2222-503

(Звонок по России бесплатный)

Смотрите также:

Каталог продукции 2015

Партнерская программа

Пеллетный котёл или пиролизный? Что выбрать?

К нам поступает много вопросов от владельцев загородных домов по выбору котла отопления. Помимо подбора мощности и места установки, есть и такие: Что выбрать – пеллетный котёл или пиролизный?

Причина вопроса ясна: пеллетные котлы уже достаточно широко известны в стране, а владельцев пиролизных котлов в России мало – и, соответственно, отзывов по ним гораздо меньше. Однако, в последнее время, пиролизные котлы стали активно рекламировать в СМИ, как «самые эффективные и экономичные». Вот люди и хотят разобраться и сделать с нашей помощью правильный выбор.

Вот люди и хотят разобраться и сделать с нашей помощью правильный выбор.

Активная рекламная кампания пиролизных котлов — это следствие принятого в Европе закона по нормативам выбросов в атмосферу от котлов. Закон по выбросам «Класс 5», который запрещает прямое сжигание древесины в низкоэкономичных котлах (читай – в «буржуйках»).

Поэтому и спрос на «новые» пиролизные котлы, резко возрос: никому не хочется платить штрафы. И ведущие немецкие и австрийские производители таких котлов, на этом подъеме спроса, развернули интенсивную рекламу, чтобы занять и российский рынок.

Но чем, же так хороши пиролизные котлы?

Преимущественно, меньшим объемом вредных выбросов в атмосферу и большим КПД при работе на дровах. Но, как говорит английская пословица: The Devil is in the details. То есть: «Дьявол кроется в деталях».

А вот и детали.

- — технология пиролиза твердого топлива (дров – в частности) достаточно сложна: слишком много показателей надо контролировать одновременно, чтобы получить пиролизное горение.

В пиролизных котлах используется принцип высокотемпературного разложения твердого топлива и дожигание продуктов разложения дров в специальной камере. То есть сначала надо нагреть топливо при недостатке кислорода, чтобы образовались продукты пиролиза (метиловый спирт, уксусная кислота, бензол, фуран). Кроме того, в большом количестве образуется монооксид углерода: СО – ядовитый горючий газ, который сгорает вместе с другими продуктами в специальной камере, давая «основное» тепло. Да, и не стоит забывать о нелетучих продуктах неполного пиролиза – например дегте, который образуется в трубах и который периодически надо убирать…

В промышленных котлах предусмотрены технические решения, обеспечивающие безопасность, а вот в «бытовых» маломощных – гарантировать их безопасную эксплуатацию слишком сложно. Собственно, именно поэтому установка пиролизных котлов в жилых домах предусмотрена только лишь в отдельных помещениях.

- — сложность конструкции. Оригинальные пиролизные котлы западного производства дорого стоят — в розницу около 8 000 евро.

В России можно найти пиролизные котлы намного дешевле. Но их функционал будет значительно ниже — и добиться условий именно пиролизного горения в таких котлах будет значительно сложнее, а порой даже невозможно. И ваш «пиролизник» будет работать не намного лучше дровяной печи.

Продавцы пиролизных котлов заявляют о двух, казалось бы «неубиваемых» преимуществах:

— автономная работа на одной загрузке достигает 12 часов

— топливом для котла может служить чуть ли не всё что угодно.

Но! никто из продавцов обычно не указывает, что инструкция по эксплуатации пиролизных котлов предусматривает использование дров с содержанием влаги не более 20%. А это — древесина с естественной сушкой не менее года, причем в сухом помещении. А влажность обыкновенных дров составляет 40% — 50%.

Кроме того, после сгорания «объемной» закладки дров (а иначе процесс пиролиза просто не запустится), надо удалить золу. А зольность дров достигает 20%. То есть при сжигании 100 кг дров образуется до 20 кг золы, которую куда-то надо девать. Да и возиться с таким количеством золы – занятие хлопотное

В общем, использование «стандартной» древесины или, как надеются будущие пользователи, «всего подряд» — превращают этот высокотехнологичный агрегат в обычный неэкономичный дровяной котел, в котором о качественном процессе пиролиза не может идти и речи.

Пеллетные котлы

Так чем же пеллетные котлы могут быть лучше пиролизных?

- -прежде всего, основным топливом таких котлов и каминов являются пеллеты – гранулы из прессованных опилок и стружек. Их стандартная влажность – до 10 % , что сразу подразумевает высокую теплоту сгорания и высокий КПД.

- -пеллеты фасуются в полиэтиленовые мешки и сразу готовы к использованию и длительному хранению.

Причем плотность пеллет выше плотности дров, поэтому места для их хранения нужно намного меньше.

Причем плотность пеллет выше плотности дров, поэтому места для их хранения нужно намного меньше. - -при работе котла или камина дозирование пеллет и их подача в топку осуществляется в автоматическом режиме – то есть работа на одной загрузке варьируется от одних суток до недели и более. При этом розжиг, переключение мощностей, отслеживание температуры воды и воздуха – все происходит в автоматическом режиме.

- —зольность у пеллет – менее 1%. То есть после сгорания 100 кг пеллет получается менее 1 кг золы.

- -в конструкцию пеллетного котла заложена гарантированная безопасность. Так что для владельцев домов площадью до 200 кв. м. не нужно отдельное помещение для пеллетного котла — он спокойно может стоять как в прихожей, так и в комнате.

- — цена пеллетного котла сравнима с пиролизными котлами, произведенными в России. И уж точно, они намного дешевле, чем зарубежные пиролизники.

На сегодняшний день топливо-пеллеты можно достать в любой части России. И их использование в котлах отопления сейчас рассматривается только как положительный момент.

Единственный недостаток, оставшийся в обоих видах котлов – это их энергозависимость. Для правильного и равномерного горения пеллет и пиролиза дров, необходим контроллер который будет управлять работой вентилятора поддува. И тот и другой нуждаются в электричестве. Однако сейчас и эту проблему можно решить путём применения ИБП.

А как же пиролизные котлы без автоматики? Да, такие котлы есть. Однако процесс пиролиза в них настраивается очень тяжело. Надо каждый раз учитывать качество дров, их количество и естественную тягу, создаваемую высокой трубой. Для этого нужно постоянно находиться рядом с котлом не только во время закладки, но и во время его работы. А иначе, это будет всё тот же простой дровяной котёл

И возникает вопрос – а надо ли покупать дорогую технику, чтобы работать при ней истопником?

Пеллетный котел или камин при отключении электроэнергии остановит подачу пеллет в топку, которая через одну-две минуты просто-напросто погаснет. Это и позволяет ставить их в жилых помещениях – пожарная безопасность гарантируется, и угореть невозможно.

Дизайн пеллетных котлов и каминов разрабатывался в расчете на установку в жилых помещениях в качестве детали интерьеров. Цветовая гамма оборудования, материалы отделки, передовые инженерные и дизайнерские решения пеллетного оборудования отмечались на европейских выставках в Милане, Вероне и Франкфурте.

Тут как раз и стоит обратить отдельное внимание на пеллетные аквакамины «Termal», которые объединяют функциональность (отопление всего дома) и привлекательный внешний вид.

В общем, подводя итоги – если вы приверженец дровяного отопления (с поленницами дров в сарае, кучами золы на участке и свободным помещением для отдельной котельной), то можете выбрать пиролизный котел.

Если же вы цените чистоту и свободное место в своем доме, безопасность и эффективность (а также возможность вечерами смотреть на живой огонь, сидя в кресле)

– то приобретайте пеллетный котел или камин.

…И последние две цифры.

Во-первых, КПД пеллетных котлов – в среднем 90%. То есть столько же, сколько и у настоящих пиролизных котлов.

И во-вторых, при пересчете на эффективность, стоимость пеллет вполне сопоставима со стоимостью дров.

Окончательный выбор за вами…

Обслуживание твердотопливного котла | Серверная служба

Эти котлы используют в качестве топлива дрова, бурый или черный уголь, торф, пеллеты и т. Д. Большинство твердотопливных котлов на рынке рассчитаны на работу на одном виде топлива. Использование другого вида топлива приводит к снижению КПД системы отопления и сокращению срока службы котельного оборудования. Недорогие твердотопливные котлы, представленные на рынке, позволяют регулировать мощность в небольшом диапазоне (от 100% до 80% номинальной мощности), что вызывает затруднения в эксплуатации системы. Например, при температуре окружающей среды + 5 ° C для обеспечения комфорта котел должен работать на мощности 15% от номинальной, однако дешевые модели твердотопливных котлов могут обеспечить снижение мощности только до 80%. Возникает необходимость неполной загрузки топки, что приводит к трудностям в автоматизации системы отопления и поддержании оптимальной температуры теплоносителя. Следует отметить, что твердотопливные котлы требуют правильной организации дымохода для отвода продуктов сгорания. Тяга зависит от высоты дымохода.

Например, при температуре окружающей среды + 5 ° C для обеспечения комфорта котел должен работать на мощности 15% от номинальной, однако дешевые модели твердотопливных котлов могут обеспечить снижение мощности только до 80%. Возникает необходимость неполной загрузки топки, что приводит к трудностям в автоматизации системы отопления и поддержании оптимальной температуры теплоносителя. Следует отметить, что твердотопливные котлы требуют правильной организации дымохода для отвода продуктов сгорания. Тяга зависит от высоты дымохода.

Более современным видом твердотопливных котлов являются пиролизные котлы. Принципиальное отличие твердотопливного пиролиза от твердотопливной классики заключается в следующем: в пиролизном котле фазы горения разделены: на первом этапе дрова не сжигаются, а из древесины выделяется газ под воздействием высокой температуры и отсутствия тепла. кислород, а во второй фазе — фиксированное остаточное горение. Достоинством пиролизных котлов является высокий КПД для данного типа котлов, достигающий 85%, практически полное отсутствие золы и сажи.

Преимуществом более дорогих моделей твердотопливных котлов, таких как пеллетные и пиролизные, является возможность регулировки мощности в диапазоне 100% -30% от номинальной мощности. Однако стоимость пеллетных и пиролизных котлов намного превышает стоимость простейших видов твердотопливных котлов.

Котел — основной элемент современной системы отопления, предназначенный для выработки тепловой энергии для отопления и горячего водоснабжения зданий, сооружений, помещений.

Условно все котлы в зависимости от вида топлива можно разделить на четыре типа:

Ремонт котельного оборудования необходимо проводить точно в сроки, указанные в сопроводительной документации.Ремонт всего оборудования, а также ремонт автоматики котельной должны выполняться обученными специалистами, имеющими специальные разрешения на такие работы. Как показывает практика, около 70 процентов всех возникающих проблем связаны с неправильной эксплуатацией. В этом случае даже самое качественное и дорогое оборудование выходит из строя, и чаще всего это происходит неожиданно. Причина в том, что люди часто забывают о том, что сложные системы нуждаются в своевременном обслуживании, а также в бережном уходе. В случае возникновения нештатной ситуации квалифицированные специалисты должны выполнить срочный ремонт котельного оборудования, в случае аварии газового котла — необходимо. немедленно обратиться в ремонтную службу.Вот некоторые признаки того, что пора обращаться за помощью к специалистам:

В этом случае даже самое качественное и дорогое оборудование выходит из строя, и чаще всего это происходит неожиданно. Причина в том, что люди часто забывают о том, что сложные системы нуждаются в своевременном обслуживании, а также в бережном уходе. В случае возникновения нештатной ситуации квалифицированные специалисты должны выполнить срочный ремонт котельного оборудования, в случае аварии газового котла — необходимо. немедленно обратиться в ремонтную службу.Вот некоторые признаки того, что пора обращаться за помощью к специалистам:

• Повышенный расход топлива становится заметным при снижении эффективности.

• Здесь наблюдалось сильное образование сажи.

• В помещение начал проникать газ, значительно ухудшилась тяга.

• Слишком низкое давление пара, вода перестает нагреваться до необходимой температуры.

• Произошло покраснение или деформация любого элемента.

• Появился сильный шум.

• Температура выхлопных газов стала слишком высокой.

Все попытки отремонтировать самостоятельно могут привести к новым дефектам или поломкам, а в некоторых случаях и к аварийной ситуации. На качественной регулировке не сэкономить, точно определить проблемный участок, а также точно и качественно его может исправить только специалист. Кроме того, необходимо понимать, что во время ремонта необходимо соблюдать утвержденные правила техники безопасности, обеспечивающие сохранность. системы отопления всего дома.При самостоятельной попытке можно не заметить первых признаков опасности, которая может привести к возгоранию или взрыву.

Для заказа ремонта котельного оборудования достаточно позвонить нам по телефонам Ташкента: +998 (71) 207-33-32

Энергии | Бесплатный полнотекстовый | Обзор последних достижений в технологиях пиролиза биомассы

1. Введение

В настоящее время потребление энергии огромно и является важным ключевым фактором для развития нации, а нехватка энергии стала экономической угрозой для развития соседних стран. мир [1,2].Говорят, что «Энергия — важнейший компонент нашей жизни. Без энергии мы не можем даже мечтать об экономическом росте. Но, несмотря на его центральную роль, не все имеют доступ к современным энергетическим услугам »[3,4]. Сегодняшние потребности в энергии имеют тенденцию к увеличению в связи с ростом населения и постоянным экономическим и технологическим прогрессом во всем мире [4]. В настоящее время ископаемое топливо является основным источником энергии из-за его высокой теплотворной способности, хороших антидетонационных свойств и высокой теплотворной способности; Между тем резервы ограничены.Следовательно, развитие альтернативных источников энергии может снизить истощение ископаемого топлива за счет снижения их потребления [5,6,7]. С другой стороны, условия нагрева мира улучшаются с каждым днем. Атмосферный уровень CO 2 преодолел опасный уровень, который, по прогнозам, должен был произойти еще через 10 лет [8]. Кроме того, истощение ископаемых видов топлива и резкое изменение климата стимулировали поиск альтернативных источников энергии и возобновляемых источников энергии, которые могут удовлетворить мировой спрос на энергию, сократить выбросы парниковых газов, ограничить загрязнение и поддерживать температуру на планете на стабильном уровне [9 , 10,11].Среди альтернативных источников энергии биомасса может стать многообещающим устойчивым источником энергии из-за ее большого разнообразия и доступности [12]. Биомассу можно определить как все биоразлагаемые органические материалы, полученные от животных, растений или микроорганизмов. Это определение также включает продукты, побочные продукты, отходы сельскохозяйственной деятельности, а также неископаемые органические отходы, образующиеся из промышленных и муниципальных отходов [13]. Биомасса — третий по важности источник, используемый для выработки электроэнергии и тепла [14,15].Наиболее распространенным сырьем для получения биомассы являются кожура банана, рис и кофейная шелуха, жмых сахарного тростника, отходы переработки пальмового масла и отходы животных [16,17].

мир [1,2].Говорят, что «Энергия — важнейший компонент нашей жизни. Без энергии мы не можем даже мечтать об экономическом росте. Но, несмотря на его центральную роль, не все имеют доступ к современным энергетическим услугам »[3,4]. Сегодняшние потребности в энергии имеют тенденцию к увеличению в связи с ростом населения и постоянным экономическим и технологическим прогрессом во всем мире [4]. В настоящее время ископаемое топливо является основным источником энергии из-за его высокой теплотворной способности, хороших антидетонационных свойств и высокой теплотворной способности; Между тем резервы ограничены.Следовательно, развитие альтернативных источников энергии может снизить истощение ископаемого топлива за счет снижения их потребления [5,6,7]. С другой стороны, условия нагрева мира улучшаются с каждым днем. Атмосферный уровень CO 2 преодолел опасный уровень, который, по прогнозам, должен был произойти еще через 10 лет [8]. Кроме того, истощение ископаемых видов топлива и резкое изменение климата стимулировали поиск альтернативных источников энергии и возобновляемых источников энергии, которые могут удовлетворить мировой спрос на энергию, сократить выбросы парниковых газов, ограничить загрязнение и поддерживать температуру на планете на стабильном уровне [9 , 10,11].Среди альтернативных источников энергии биомасса может стать многообещающим устойчивым источником энергии из-за ее большого разнообразия и доступности [12]. Биомассу можно определить как все биоразлагаемые органические материалы, полученные от животных, растений или микроорганизмов. Это определение также включает продукты, побочные продукты, отходы сельскохозяйственной деятельности, а также неископаемые органические отходы, образующиеся из промышленных и муниципальных отходов [13]. Биомасса — третий по важности источник, используемый для выработки электроэнергии и тепла [14,15].Наиболее распространенным сырьем для получения биомассы являются кожура банана, рис и кофейная шелуха, жмых сахарного тростника, отходы переработки пальмового масла и отходы животных [16,17]. Биомассу можно рассматривать как смесь органических ресурсов и незначительных количеств минералов, которая также содержит углерод, кислород, водород, азот, серу и хлор [18]. Различные виды энергии могут быть произведены посредством термического преобразования биомассы, например как горение, пиролиз, газификация, ферментация и анаэробное разложение.Сжигание — это термохимический процесс, используемый для производства тепла, который состоит из химической реакции, в которой топливо окисляется, и большое количество энергии выделяется в виде тепла (экзотермическая реакция). Пиролиз — это процесс термического разложения, который происходит в отсутствие кислорода [19,20]. В процессах сжигания и газификации первой стадией является пиролиз, за которым следует полное или частичное окисление первичных продуктов. Газификация — это процесс выработки электричества за счет приложения тепла к органическому материалу в присутствии меньшего количества кислорода.В процессе ферментации органические материалы используются для производства спирта с помощью дрожжей для выработки электроэнергии в автомобилях. Анаэробное разложение — это процесс производства биогаза и выработки электроэнергии. Среди всех методов преобразования биомассы процесс пиролиза предлагает ряд преимуществ, в том числе сокращение выбросов и возможность повторного использования всех побочных продуктов. Кроме того, в процессе пиролиза образуются твердые или карбонизированные продукты, жидкие продукты (биомасла, смолы и вода) и газовая смесь, состоящая в основном из CO 2 , CO, H 2, и CH 4 . [21,22,23].Нефть, полученная в результате пиролиза биомассы, обычно называемая бионефть, является возобновляемым жидким топливом, что является основным преимуществом перед нефтепродуктами. Его можно использовать для производства различных химических веществ [24]. Процесс пиролиза состоит из трех этапов: дозирования и подачи сырья, преобразования органической массы и, наконец, получения и разделения продуктов (кокса, бионефти и газа).

Биомассу можно рассматривать как смесь органических ресурсов и незначительных количеств минералов, которая также содержит углерод, кислород, водород, азот, серу и хлор [18]. Различные виды энергии могут быть произведены посредством термического преобразования биомассы, например как горение, пиролиз, газификация, ферментация и анаэробное разложение.Сжигание — это термохимический процесс, используемый для производства тепла, который состоит из химической реакции, в которой топливо окисляется, и большое количество энергии выделяется в виде тепла (экзотермическая реакция). Пиролиз — это процесс термического разложения, который происходит в отсутствие кислорода [19,20]. В процессах сжигания и газификации первой стадией является пиролиз, за которым следует полное или частичное окисление первичных продуктов. Газификация — это процесс выработки электричества за счет приложения тепла к органическому материалу в присутствии меньшего количества кислорода.В процессе ферментации органические материалы используются для производства спирта с помощью дрожжей для выработки электроэнергии в автомобилях. Анаэробное разложение — это процесс производства биогаза и выработки электроэнергии. Среди всех методов преобразования биомассы процесс пиролиза предлагает ряд преимуществ, в том числе сокращение выбросов и возможность повторного использования всех побочных продуктов. Кроме того, в процессе пиролиза образуются твердые или карбонизированные продукты, жидкие продукты (биомасла, смолы и вода) и газовая смесь, состоящая в основном из CO 2 , CO, H 2, и CH 4 . [21,22,23].Нефть, полученная в результате пиролиза биомассы, обычно называемая бионефть, является возобновляемым жидким топливом, что является основным преимуществом перед нефтепродуктами. Его можно использовать для производства различных химических веществ [24]. Процесс пиролиза состоит из трех этапов: дозирования и подачи сырья, преобразования органической массы и, наконец, получения и разделения продуктов (кокса, бионефти и газа). Факторами, влияющими на распределение продуктов, являются скорость нагрева, конечная температура, состав сырья и давление [25].

Факторами, влияющими на распределение продуктов, являются скорость нагрева, конечная температура, состав сырья и давление [25].Процесс пиролиза имеет большой рыночный потенциал; в этом процессе биомасса используется в качестве сырья для производства энергии. Поэтому во всем мире ведутся интенсивные исследования по совершенствованию этого метода производства энергии. Среди технологий, таких как сбраживание, ферментация и механическое преобразование, термопреобразование для производства энергии из биомассы является относительно новым с коммерческой точки зрения и привлекает больше внимания из-за своих технических и стратегических преимуществ.Кроме того, производство отходов постоянно увеличивается, и все большее значение приобретает связанная с этим экономическая деятельность. Устранение или смягчение экологических проблем и получение рентабельности в процессе управления ими — очень благоприятный шаг. Следовательно, пиролиз может быть альтернативным средством рекуперации энергии, получая различные фракции, которые также могут быть извлечены не только с энергетической точки зрения.

Хотя исследования технологии пиролиза показали, что пиролиз является более многообещающим вариантом для устойчивого развития, технология пиролиза все еще нуждается в дальнейшем улучшении, и необходимо решить несколько проблем, чтобы полностью реализовать ее потенциальные преимущества.Кроме того, в последнее время было проведено несколько видов исследований, посвященных использованию технологии пиролиза, но исследователи проанализировали и проанализировали лишь несколько работ. Таким образом, основные цели этого исследования — представить краткий обзор развития технологии пиролиза, включая их текущее состояние и будущие задачи, чтобы предоставить информацию исследователям, интересующимся технологией пиролиза. Рассматривается ряд исследований из высокорейтинговых журналов в научных индексах, включая самые последние публикации.

2. Пиролиз биомассы

Биомасса — это возобновляемый источник для производства энергии, который широко доступен во всем мире [26,27]. Устойчивое использование энергии биомассы является альтернативой частичной замене ископаемого топлива и ядерной энергии. Сельские жители в развивающихся странах, составляющие около 50% мирового населения, зависят от энергии биомассы [9]. Биомасса помогает миру в достижении целей по сокращению выбросов парниковых газов [9,28,29]. Повышение доступности и технологические разработки последних лет позволяют использовать биомассу в качестве возобновляемого источника энергии с низким уровнем выбросов и воздействием на окружающую среду.Энергия биомассы может быть в форме биогаза, биожидкостного и биотвердого топлива. Его можно использовать для замены ископаемого топлива в энергетике и на транспорте. Он считается возобновляемым источником энергии, потому что энергия в основном поступает от солнца, а также ему требуется короткий период времени для повторного роста. Процесс пиролиза в основном характеризуется термической деградацией твердого топлива, которая включает в себя разрыв углерод-углерод связи и образование углерод-кислородных связей. Для пиролиза требуются температуры до 400–550 ° C, хотя его можно проводить и при более высоких температурах [30,31,32,33].На рисунке 1 показан процент выхода во время пиролиза биомассы. Одна часть биомассы восстанавливается до углерода, а оставшаяся часть окисляется и гидролизуется до углеводов, фенолов, альдегидов, кетонов, спиртов и карбоновых кислот, которые вместе образуют больше сложные молекулы, такие как сложные эфиры, полимерные продукты и др. [34,35,36]. Пиролиз достигается при полном отсутствии окислителя. Практика использования воздуха для проведения пиролиза достигается за счет подачи воздуха в количестве ниже стехиометрического; горение происходит только в небольшой части биомассы, и, таким образом, тепло, выделяющееся при горении, используется для поддержания постоянной температуры в реакторе при обработке реакций, связанных с пиролизом [37].Продукты, образующиеся во время пиролиза, а именно угольная мелочь, газы, кислотный экстракт и бионефть, имеют высокую теплотворную способность и находят несколько применений как в химической, так и в энергетической промышленности.

Устойчивое использование энергии биомассы является альтернативой частичной замене ископаемого топлива и ядерной энергии. Сельские жители в развивающихся странах, составляющие около 50% мирового населения, зависят от энергии биомассы [9]. Биомасса помогает миру в достижении целей по сокращению выбросов парниковых газов [9,28,29]. Повышение доступности и технологические разработки последних лет позволяют использовать биомассу в качестве возобновляемого источника энергии с низким уровнем выбросов и воздействием на окружающую среду.Энергия биомассы может быть в форме биогаза, биожидкостного и биотвердого топлива. Его можно использовать для замены ископаемого топлива в энергетике и на транспорте. Он считается возобновляемым источником энергии, потому что энергия в основном поступает от солнца, а также ему требуется короткий период времени для повторного роста. Процесс пиролиза в основном характеризуется термической деградацией твердого топлива, которая включает в себя разрыв углерод-углерод связи и образование углерод-кислородных связей. Для пиролиза требуются температуры до 400–550 ° C, хотя его можно проводить и при более высоких температурах [30,31,32,33].На рисунке 1 показан процент выхода во время пиролиза биомассы. Одна часть биомассы восстанавливается до углерода, а оставшаяся часть окисляется и гидролизуется до углеводов, фенолов, альдегидов, кетонов, спиртов и карбоновых кислот, которые вместе образуют больше сложные молекулы, такие как сложные эфиры, полимерные продукты и др. [34,35,36]. Пиролиз достигается при полном отсутствии окислителя. Практика использования воздуха для проведения пиролиза достигается за счет подачи воздуха в количестве ниже стехиометрического; горение происходит только в небольшой части биомассы, и, таким образом, тепло, выделяющееся при горении, используется для поддержания постоянной температуры в реакторе при обработке реакций, связанных с пиролизом [37].Продукты, образующиеся во время пиролиза, а именно угольная мелочь, газы, кислотный экстракт и бионефть, имеют высокую теплотворную способность и находят несколько применений как в химической, так и в энергетической промышленности. В древние египетские времена процесс пиролиза использовался для производства смолы для запечатывания лодок [16], а древние египтяне проводили обеззараживание древесины, собирая смолы и пиролизную кислоту для использования в своей мумифицированной промышленности [38,39]. В последние годы пиролиз привлек все большее внимание как эффективный и практичный метод преобразования биомассы в биотопливо [40].Пиролиз — это не только часть процессов горения и газификации, но также первая стадия обоих этих процессов. Газ состоит из окиси углерода, двуокиси углерода и легких углеводородов. Эта жидкость темного цвета называется бионефть и твердый уголь. Урожайность и качество продукции зависят от условий эксплуатации. Пиролиз получает разные наименования в зависимости от используемых условий. При медленном пиролизе или карбонизации используются низкие температуры и длительное время пребывания, что способствует производству древесного угля.Высокие температуры и длительное время пребывания способствуют образованию газов. В то время как умеренные температуры и малое время пребывания газов способствуют производству жидкостей (бионефти). На рисунке 2 показана химическая реакция в процессе пиролиза.