Котел длительного горения своими руками – чертежи, изготовление

Владельцев частных домов, решивших установить твердотопливный котел отопления, в первую очередь заботят 3 параметра — тепловая мощность агрегата, его цена и длительность горения с 1 загрузки. Эти параметры взаимосвязаны, чем больше мощность и продолжительность работы, тем выше стоимость теплогенератора. Единственный способ сократить затраты – сделать котел длительного горения своими руками либо поручить работу мастерам. Представляем 2 конструкции ТТ-котлов, подробные чертежи и порядок изготовления отопителей.

Как увеличивается длительность горения твердого топлива

Мечта многих домовладельцев – поставить котел на твердом топливе, к которому не придется бегать с дровами каждые 4—6 часов. Пользуясь этим, производители и продавцы отопительной техники применяют приставку «продолжительность горения» ко всем подряд теплогенераторам, в том числе и пеллетным, работающим самостоятельно до 7 суток.

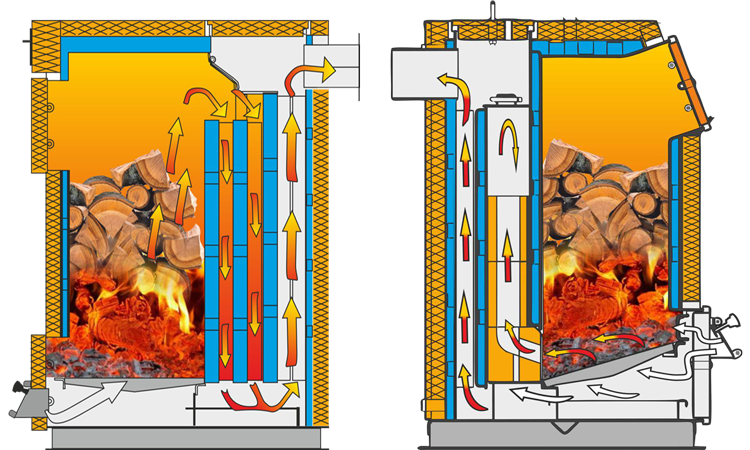

Разновидности классических котлов с увеличенной топливной камеройПродолжительность процесса горения принято обосновывать использованием режима тления при ограниченной подаче воздуха. Но сжигать дрова и уголь подобным способом неэффективно, и вот почему:

Но сжигать дрова и уголь подобным способом неэффективно, и вот почему:

- Дровяные и угольные котлы достигают своего КПД 70—75% во время максимального горения. При тлении эффективность агрегата снижается до 40—50% (как у обычной буржуйки).

- Тлеющие дрова выделяют мало тепловой энергии. Кому нужен «долгоиграющий» теплогенератор, не обогревающий дом в полной мере?

- Свежесрубленное дерево определенных пород (например, тополь, ива) и низкокалорийное топливо невозможно нормально сжечь в режиме тления.

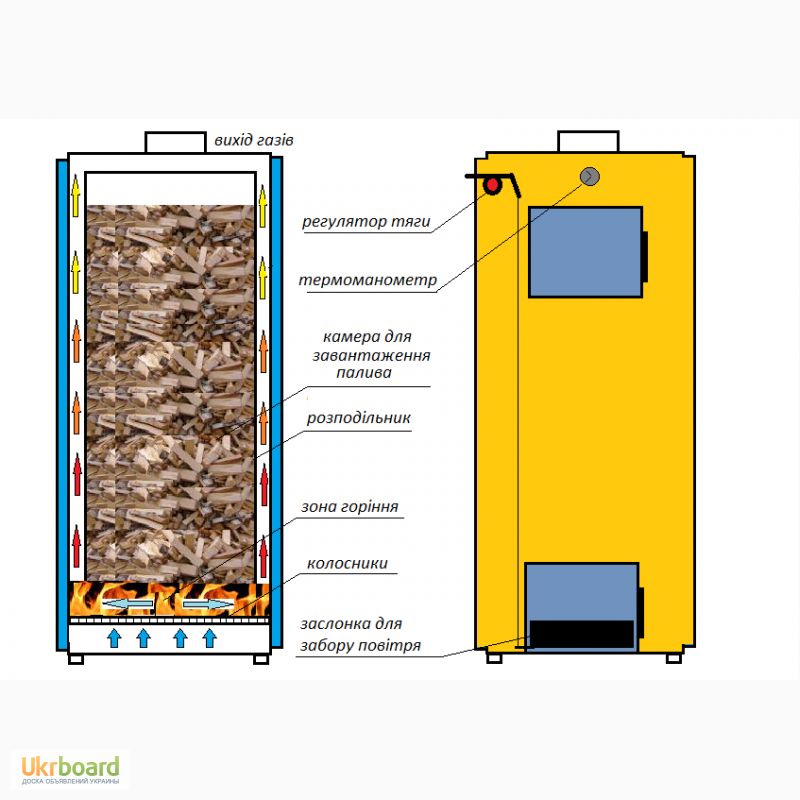

В действительности, твердотопливные котлы длительного горения – это те, что имеют увеличенную топливную камеру, только ее размер влияет на продолжительность процесса при прочих равных условиях. Принцип прост: чем больше в топке дров, тем дольше они горят и выделяют тепло.

Бытовые котлы, способные работать с одной закладки 8—12 часов на дровах и до 24 часов на угле, бывают таких видов:

- классические, с принудительной подачей воздуха;

- действующие по принципу верхнего горения (типа прибалтийской «Стропувы»).

Эти конструкции ТТ-котлов вполне реально изготовить в домашних условиях при наличии необходимого инструментария и практики в сварочном деле. Еще на просторах интернета можно встретить чертежи шахтных котлов на твердом топливе и опилках, но такие отопители довольно громоздкие и непростые в изготовлении, а потому заслуживают отдельной темы.

Классический котел продолжительного горения

В данном разделе вашему вниманию предлагается самодельный отопительный агрегат на дровах и угле, разработанный и сделанный нашим экспертом Виталием Дашко. Мастер собрал на заказ несколько десятков подобных теплогенераторов разной мощности, постоянно совершенствуя конструкцию. Краткий обзор ТТ-котла смотрите на видео:

Надежность и эффективность котлов уже проверена временем на различных объектах. Технические характеристики представленной модели агрегата следующие:

Технические характеристики представленной модели агрегата следующие:

- мощность – 22–24 кВт;

- длительность горения (в среднем) на дровах 10—12 часов, минимум – 8 ч;

- то же, на угле – до 1 суток;

- КПД — 75—77%;

- максимальное рабочее давление в системе отопления – 3 Бар, номинальное – 1.5 Бар;

- количество воды в котловом баке — 50 л;

- масса изделия — 150 кг;

- размер загрузочного проема (ширина х высота) 360 х 250 мм;

- общий объем топки — 112 л, полезный (под загрузку топлива) — 83 л;

- глубина топки — 46 см, оптимальная длина полена – 40 см.

Для справки. Мастер изготавливает котлы длительного горения разной мощности, в линейку входят агрегаты на 16, 24, 36 и 130 кВт. Цена готового изделия на 24 кВт при заказе у мастера составляет около 450 у. е. Все вопросы и уточнения, связанные с устройством твердотопливного котла и его изготовлением, можно обсудить лично с Виталием, чьи контакты указаны на странице «Наши эксперты».

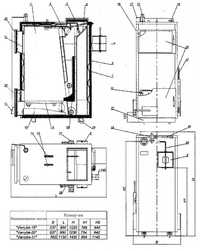

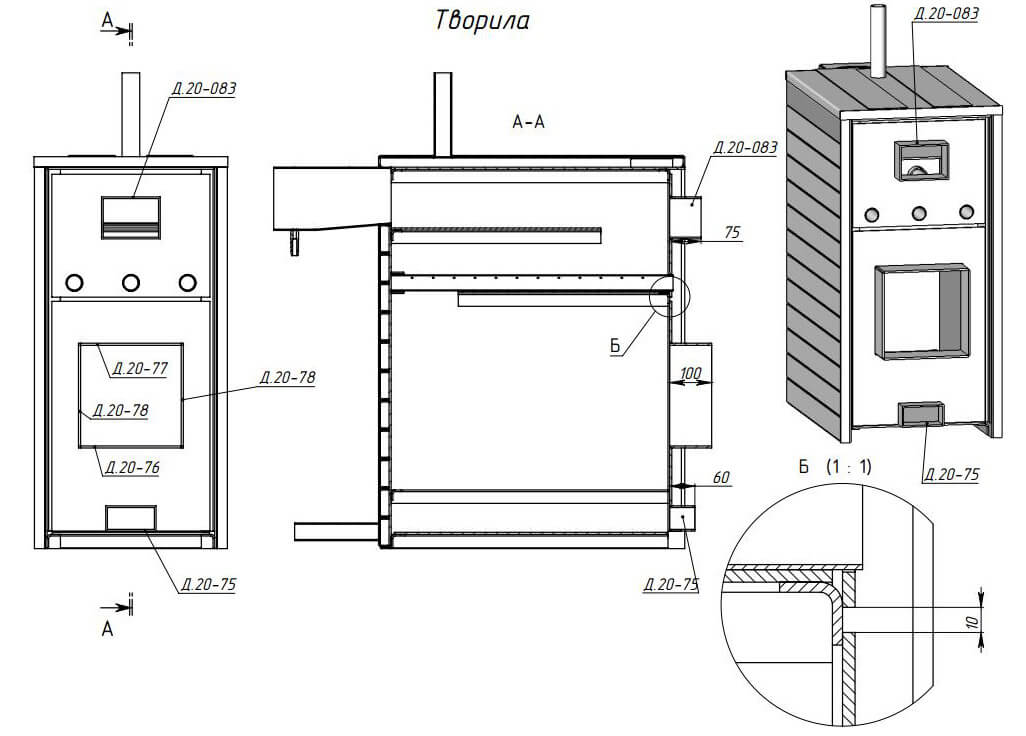

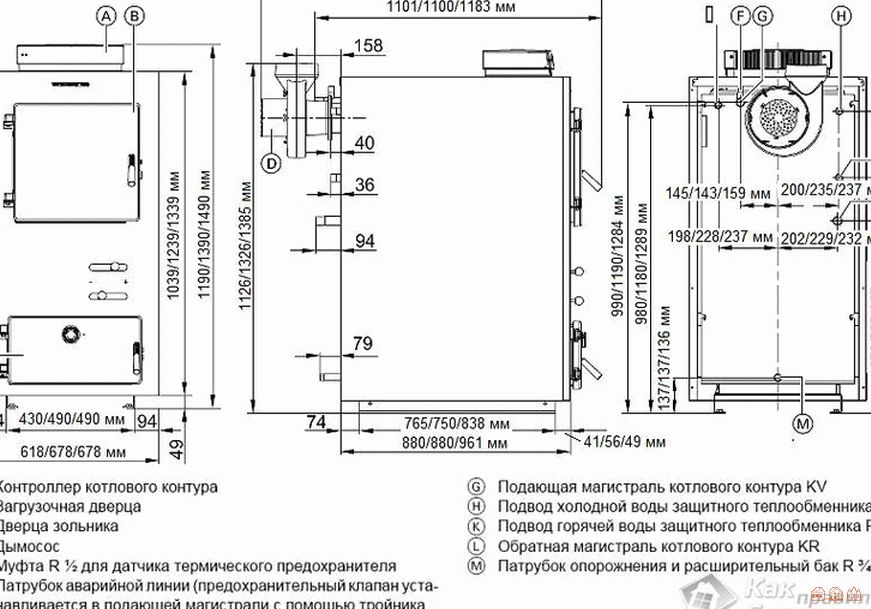

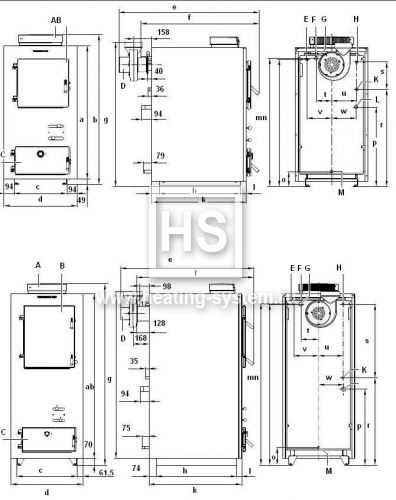

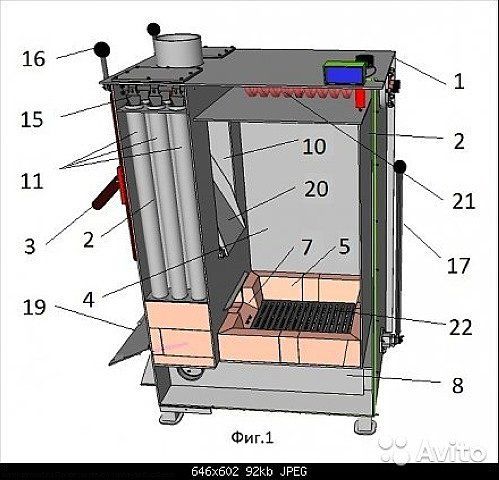

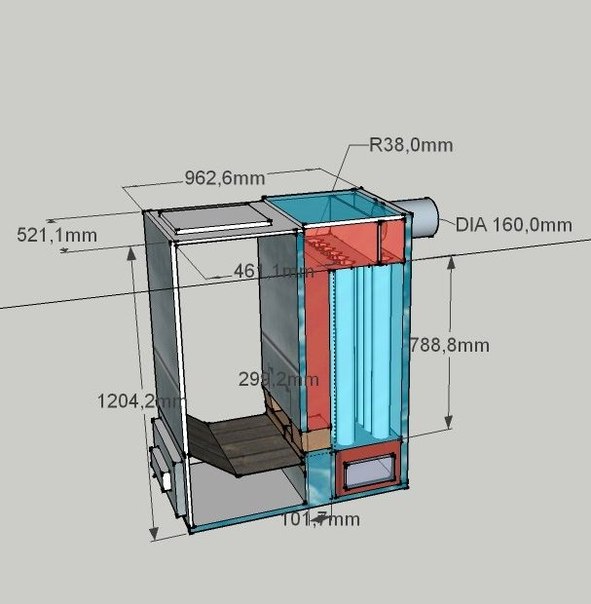

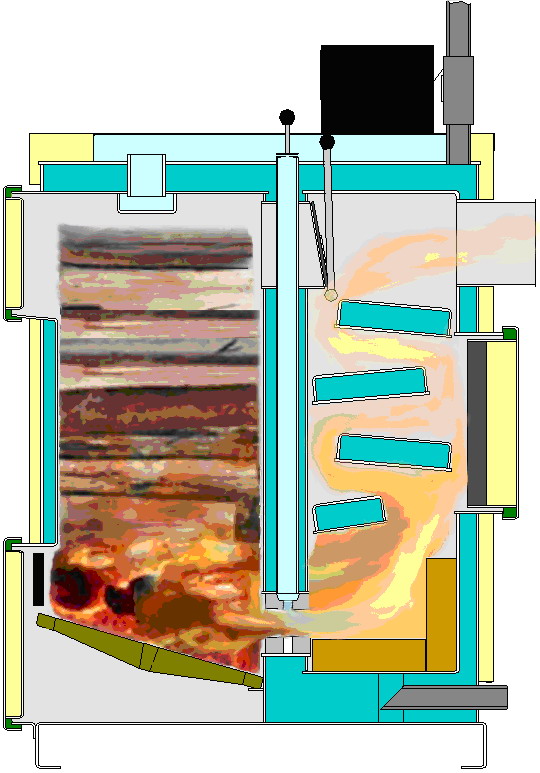

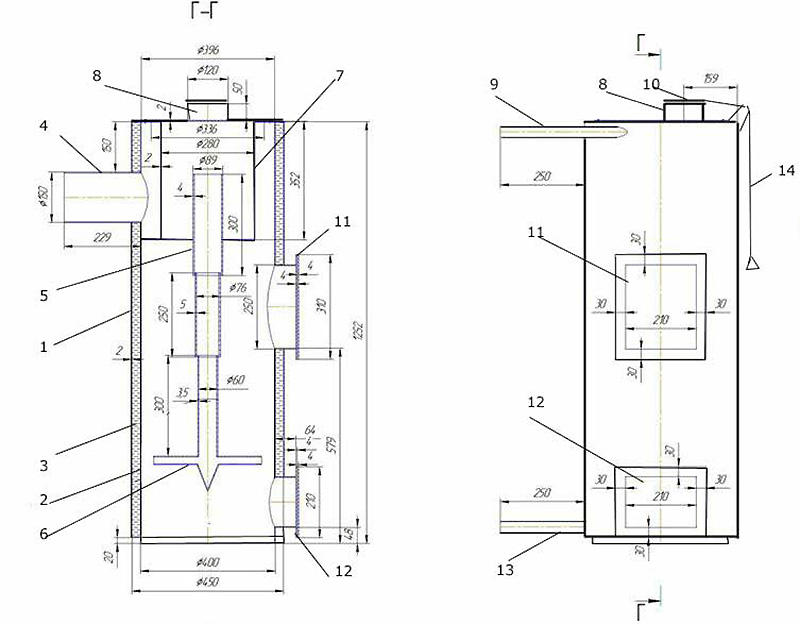

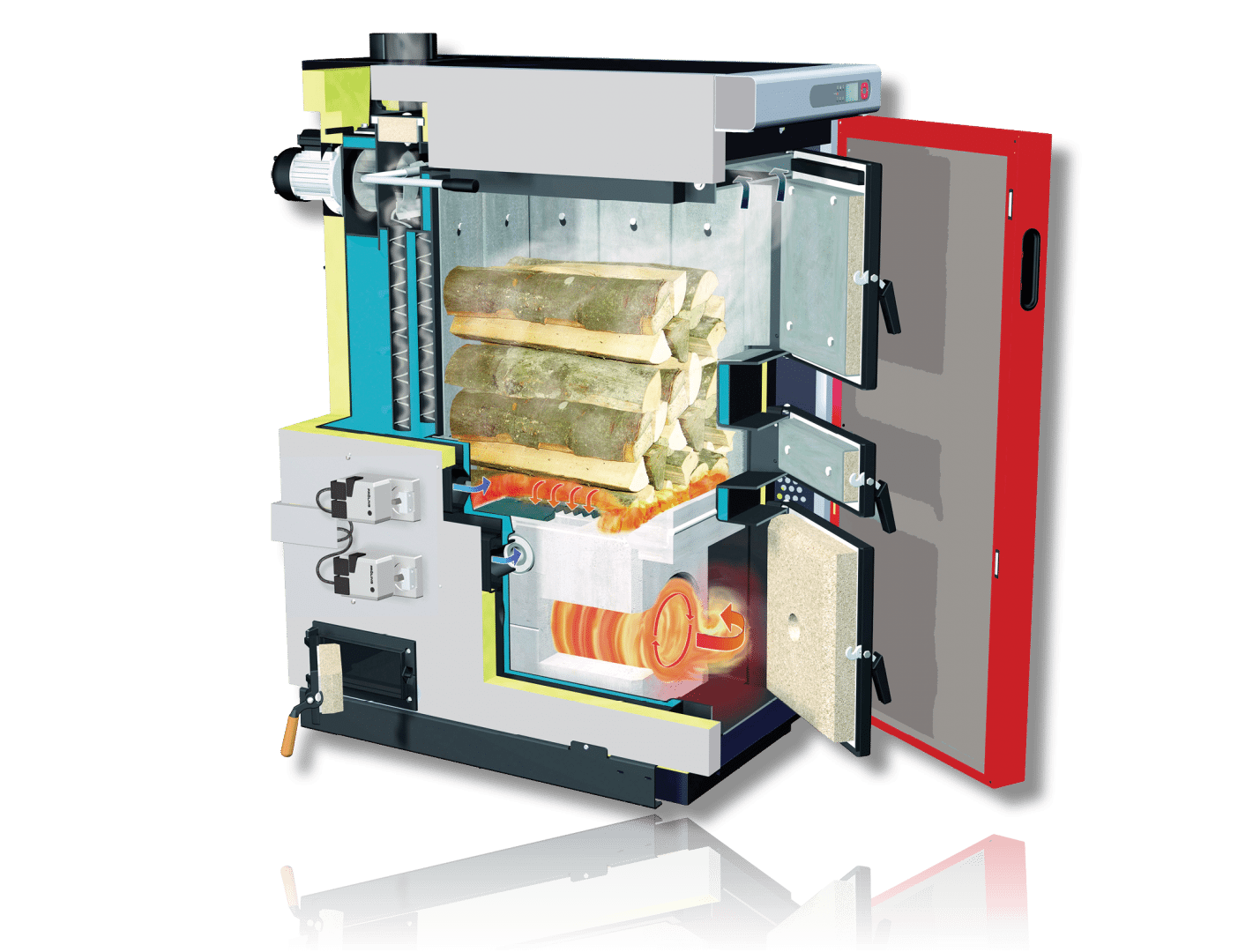

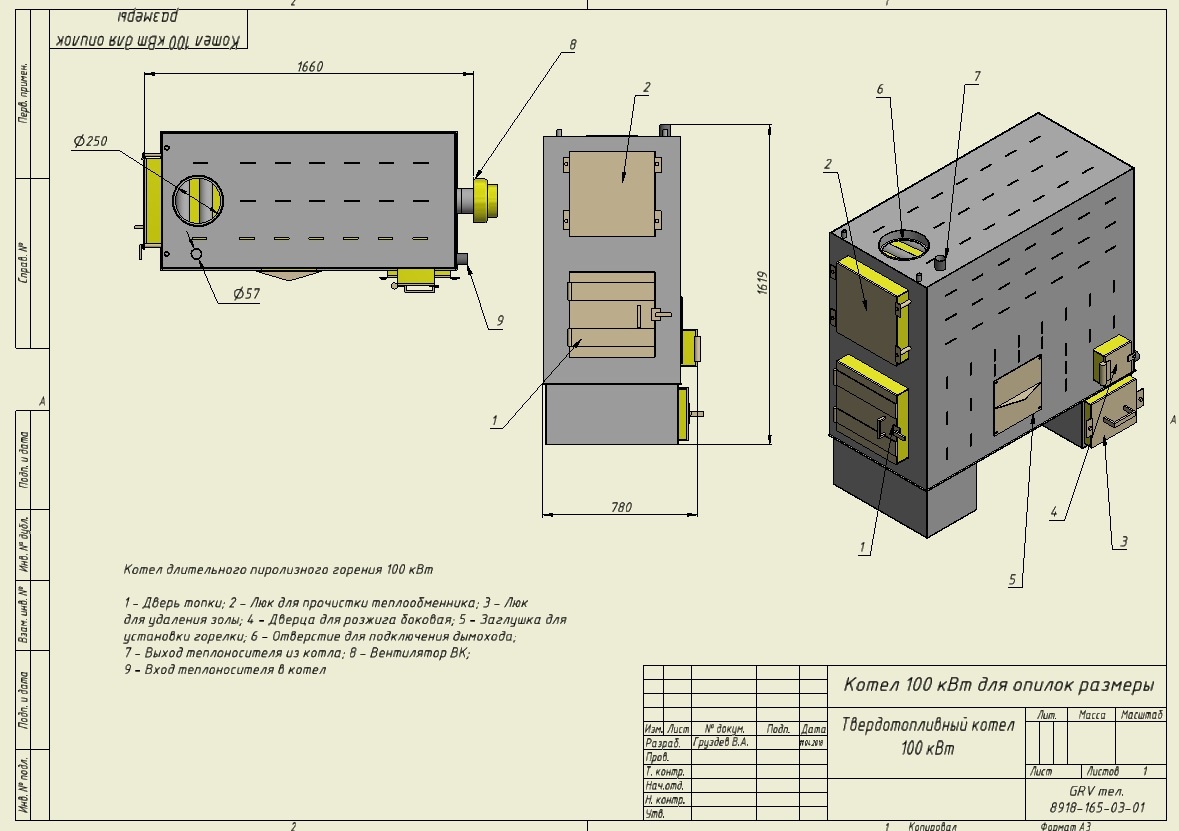

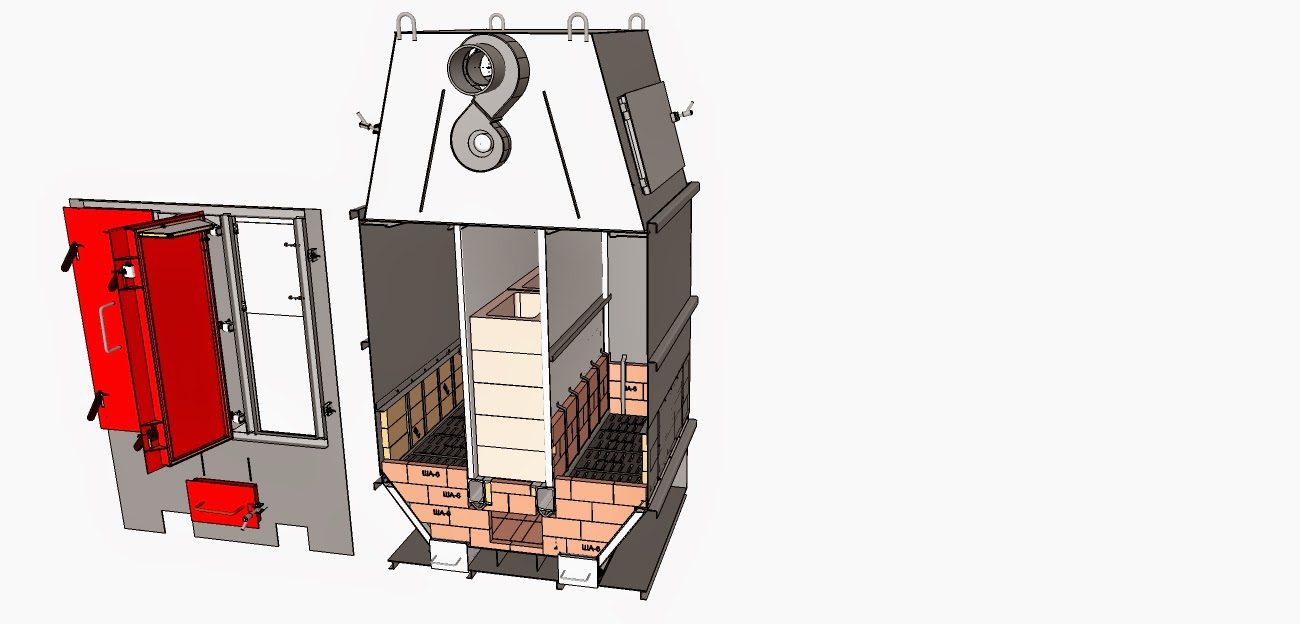

Устройство и габаритные размеры дровяного котла длительного горения для изготовления своими руками показаны на чертеже:

Теплогенератор успешно функционирует как на дровах, так и на угольном топливе. Полезная вместительность топливника посчитана до нижней кромки загрузочного проема, поскольку камеру нежелательно заполнять доверху. Работа котла происходит в таком порядке:

- После закладки и розжига твердого топлива дверцы герметично закрываются.

- На электронном блоке управления выставляется желаемая температура теплоносителя, рекомендуется не ниже 50 °С. Затем блок включается в работу нажатием соответствующей кнопки, запускается вентилятор.

- При разогреве до установленной температуры вентилятор отключается, доступ воздуха в топливник прекращается. ТТ-котел находится в режиме ожидания, дрова тлеют очень слабо и практически не дают тепла.

- После падения температуры в котловом баке контроллер дает команду на запуск вентилятора и процесс горения в топке возобновляется.

Контроллер изменяет производительность вентилятора по своему усмотрению с целью достичь максимальной эффективности горения. Сжигание тлением в данном самодельном котле отсутствует, он либо находится в состоянии ожидания, либо сжигает дерево и уголь в интенсивном режиме.

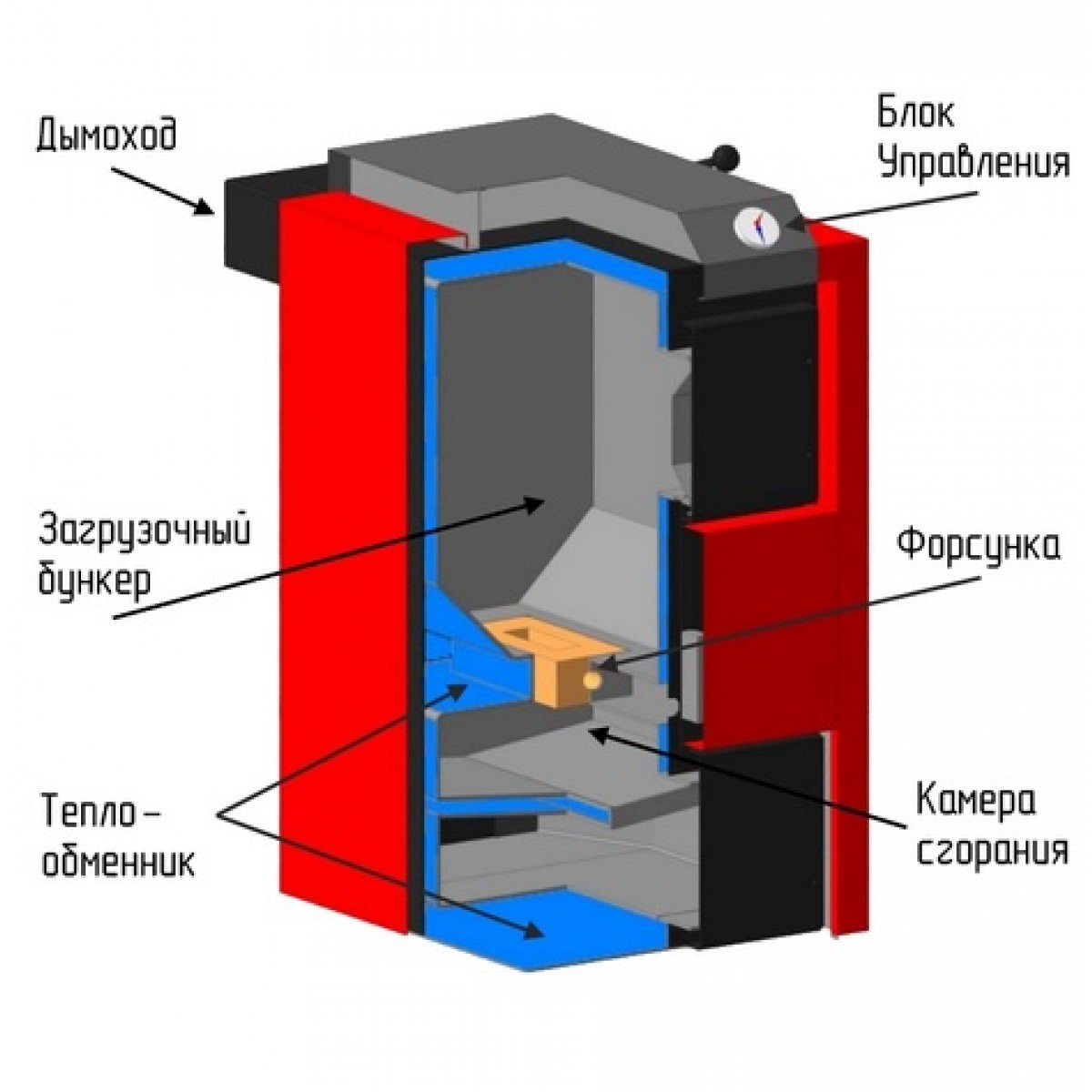

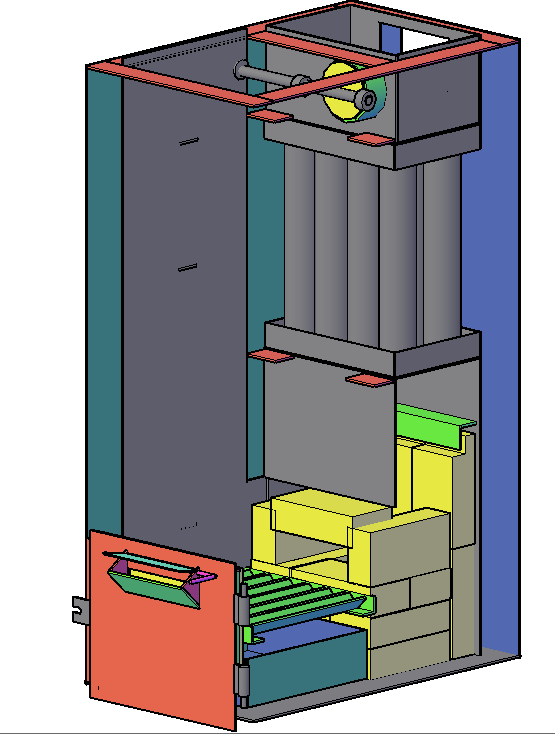

Внутреннее устройство агрегата показано на чертежах котла в разрезе:

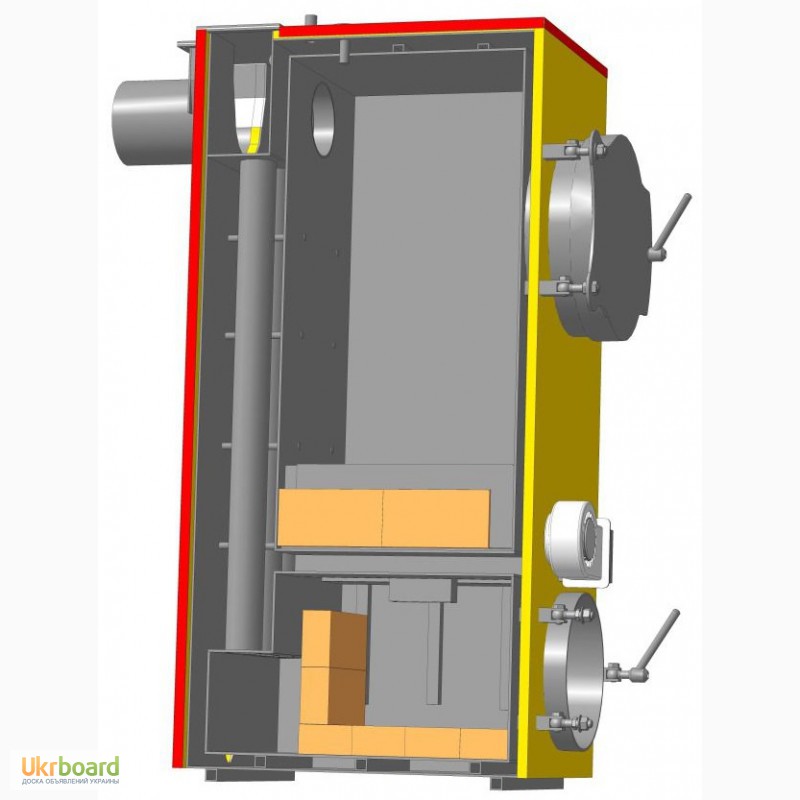

В отопительной установке реализован классический способ сжигания твердых видов топлива с прямой передачей тепла стенкам водяной рубашки и своду, являющемуся днищем котлового бака. В этот бак погружен жаротрубный теплообменник, отбирающий теплоту дымовых газов. Подогретый в канале воздух подается в топку снизу, через колосниковую решетку. Длительность горения обеспечивается за счет:

- Большого объема топливника.

- Полного перекрытия доступа воздуха в топку в режиме ожидания. После отключения вентилятора срабатывает гравитационная заслонка, закрывающая воздуховод и таким способом не дающая тяге дымохода раздувать угли.

Устройство задней части и жаротрубного теплообменника изображено на следующем чертеже:

Инструменты и материалы для изготовления

На заготовки для сборки твердотопливного котла долгого горения обычно идет низкоуглеродистая сталь марок Ст 3, 10, 20. Лучший вариант – Ст 20, сделанные из нее теплогенераторы служат до 15 лет. Сталь, содержащая больше углерода (Ст 35, 45) имеет свойство прикаливаться от высокой температуры, а потому для сварки теплогенератора непригодна.

Если у вас имеется достаточный опыт сварочных работ и возможность купить металл подороже, то камеру сгорания можно изготовить из жаропрочной стали, легированной хромом и молибденом (например, 12ХМ, 12Х1МФ). Как самостоятельно определить марку стали с достаточным приближением, рассказано в этой статье.

Перечень заготовок, из которых вы станете собирать твердотопливный котел своими руками, приведен в виде таблицы:

Совет. Заготовки лучше всего рубить на гильотинных ножницах где-нибудь в мастерской.

Так вы сэкономите массу времени на ручную резку и зачистку от заусенцев.

Дополнительно потребуются такие материалы:

- уголок равнополочный 50 х 4 мм для изготовления колосников;

- труба DN50 – на теплообменник и патрубки подключения системы отопления;

- труба DN150 – на дымоходный патрубок;

- труба профильная 60 х 40 мм для воздушного канала;

- полоса стальная 20 х 3 мм;

- базальтовый утеплитель плотностью 100 кг/м³ и толщиной 2 см;

- гладкий листовой металл 0.3—0.5 мм с полимерной окраской;

- готовые ручки на дверцы;

- шнур, картон асбестовый.

Из инструментов стоит отметить аппарат сварочный, болгарку и дрель, для сварки используются электроды АНО-21 либо МР-3С. Остальное — стандартный набор измерительных приспособлений и инструментов, имеющийся в каждом доме.

Вентилятор и блок управления польского производства подходит к любому самодельному ТТ-котлуПрименяемый в ТТ-котле комплект автоматики, состоящий из блока управления, вентилятора и датчика температуры – польского производства (не перепутайте с китайским, он выглядит так же).

Маркировка блока управления — KG Elektronik SP-05, вентилятора — DP-02.

Сборка отопительного агрегата

Первый этап изготовления котла долгого горения заключается в сборке корпуса топливника из металла толщиной 4 мм сваркой на прихватках. Все начинается с днища агрегата, к которому прихватываются боковые стенки, крышка свода и проемы для дверок, как изображено на фото:

Лист днища выпускается в каждую сторону в соответствии с чертежом, в то же время он служит нижним обрамлением дверцы зольника. Внутри камеры на сварке закрепляются полочки из уголков, куда будет опираться колосниковая решетка. Собранный топливник тщательно проваривается по всем стыкам и проверяется на герметичность.

Второй этап – монтаж водяной рубашки из металла 3 мм. Ее толщина у боковых стенок составляет 2 см, поэтому к корпусу топливника следует приварить отрезки стальной полосы, выпустив их на 20 мм. К ним прихватываются стальные листы обшивки.

Внимание! Водяная рубашка начинается на уровне колосниковой решетки и не омывает зольную камеру.

Посередине в шахматном порядке ставятся так называемые клипсы. Это стальной круг, пропущенный через отверстия в стенке котлового бака и приваренный к топке встык. Второй конец клипсы обваривается вокруг отверстия, как показано на фото:

На фото справа видно, где находится низ водной рубашки, слева – котловой бакНесколько слов о том, как сделать добавочные клипсы по краям водяной рубашки самодельного твердотопливного котла. Нужно взять полосу 20 мм и вставить ее с торца между стенок на глубину 50—100 мм, а затем приварить с обеих сторон.

Третий этап – монтаж жаровых труб в верхнюю часть котлового бака. Для этого в задней и фронтальной стенке согласно чертежу прорезаются отверстия, куда вставляются трубы. Их торцы герметично провариваются, как и все стыки водяной рубашки.

Жаровые трубы теплообменника расходятся веером от дымоходного патрубкаЧетвертый этап – изготовление дверец и колосниковой решетки. К дверкам изнутри приваривают полосу в 2 ряда, а между ними вкладывают асбестовый шнур, это будет уплотнение притвора. Колосники делают из уголков №5, приваренных наружным углом вниз. Так они служат рассеивателями воздуха, подающегося вентилятором в зольник.

Колосники делают из уголков №5, приваренных наружным углом вниз. Так они служат рассеивателями воздуха, подающегося вентилятором в зольник.

На пятом этапе в стенки котлового бака врезаются штуцеры для присоединения подающего и обратного трубопровода, устанавливается патрубок дымохода и воздушный канал из трубы 60 х 40 мм с фланцем крепления вентилятора. Воздуховод входит в зольную камеру на середине задней стенки, сразу под водяной рубашкой.

Этап шестой – приварка дверных петель и закладных деталей шириной 2 см для крепления декоративной обшивки котла длительного горения.

Этап седьмой, последний. Котловой бак обкладывается с боковых сторон и сверху базальтовым утеплителем, последний фиксируется с помощью шнура. После остается прикрутить листы крашеного металла саморезами к закладным деталям и установить дверцы.

Плотное базальтовое волокно хорошо утепляет корпус и спокойно выдерживает высокую температуру. Стекловату применять не стоитВ конце к ответному фланцу воздуховода крепится вентилятор, а блок управления устанавливается на котле сверху. Датчик температуры необходимо вложить под базальтовый утеплитель со стороны задней стенки агрегата. Кроме того, в конструкцию самодельного котла длительного горения можно внести ряд полезных дополнений, по вашему желанию:

Датчик температуры необходимо вложить под базальтовый утеплитель со стороны задней стенки агрегата. Кроме того, в конструкцию самодельного котла длительного горения можно внести ряд полезных дополнений, по вашему желанию:

- встроить в котловой бак водяной контур подогрева воды на ГВС;

- предусмотреть погружную гильзу для установки термометра – на случай отключения электричества, когда дисплей контроллера погаснет;

- то же – для монтажа группы безопасности;

- установить электрический ТЭН, подогревающий теплоноситель после прогорания дров.

Несколько слов о том, как сделать циркуляцию горячей воды в твердотопливном котле с целью ее нагрева на хозяйственные нужды. Нужно взять 10 м медной трубки диаметром 8—12 мм и выгнуть из нее змеевик в виде спирали. Последняя наматывается внутри котлового бака вокруг жаровых труб, а концы выводятся наружу с задней стороны агрегата. Получаем двухконтурный котел длительного горения.

Пленку с крашеного металла лучше снять сразу, а дверки покрыть термостойкой эмальюПримечание. Практика эксплуатации данных теплогенераторов показала, что монтаж электрического нагревателя необходим тем домовладельцам, кто желает отапливать дом по ночному тарифу.

В остальных случаях длительности горения хватает, чтобы не бегать в котельную среди ночи с целью подбросить дровишек.

Ножки агрегату можно приделать на любом этапе, выбрав подходящие отрезки металлопроката. Подробности и секреты сборки ТТ-котла смотрите в авторском видео мастера — создателя отопительного агрегата:

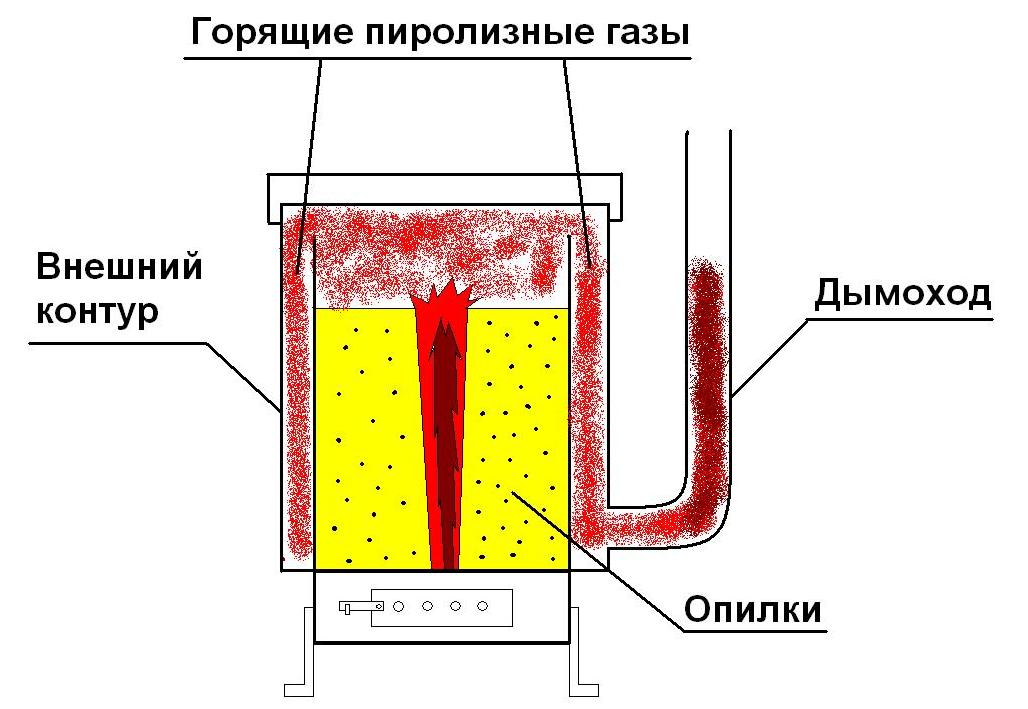

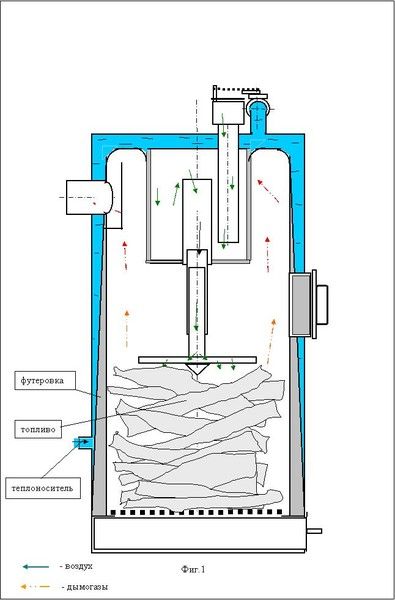

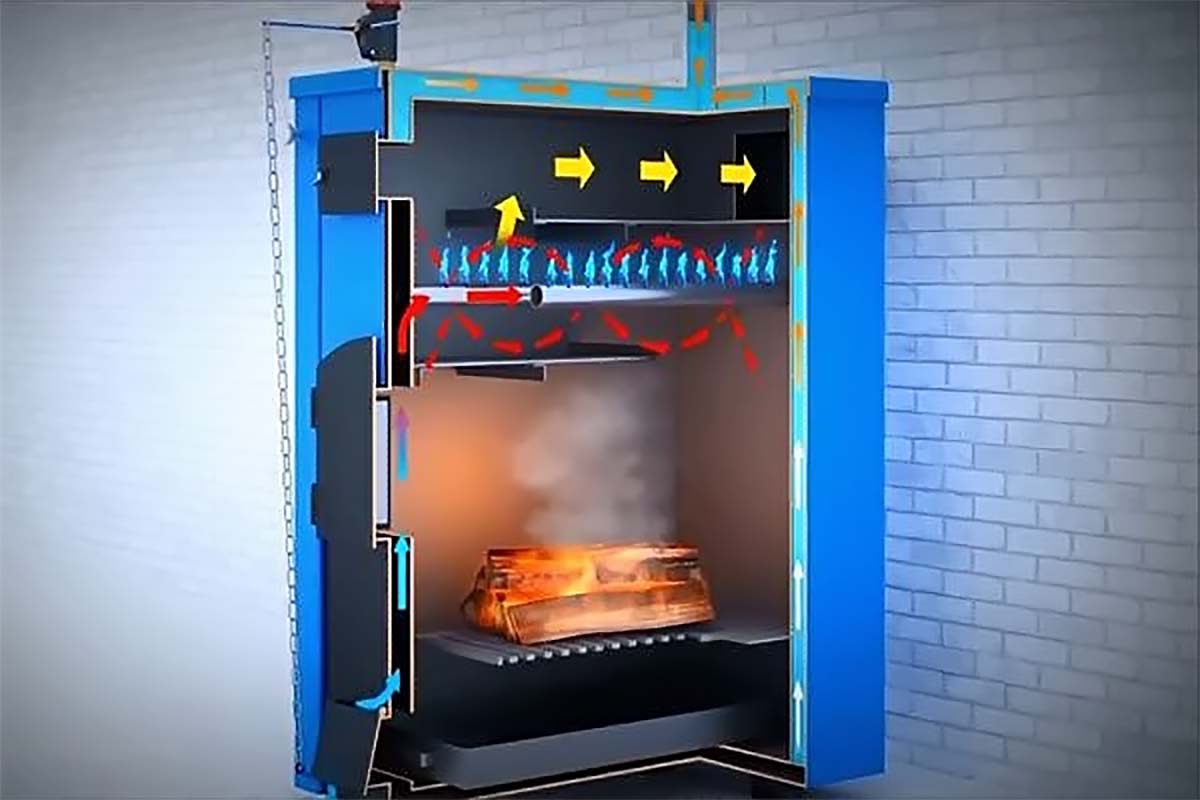

Котел с верхним горением топлива

На постсоветском пространстве данные теплогенераторы известны в двух разновидностях:

- Прибалтийские агрегаты фирмы «Стропува» (Stropuva) и их производные от других изготовителей.

- Дровяные печи типа «Бубафоня».

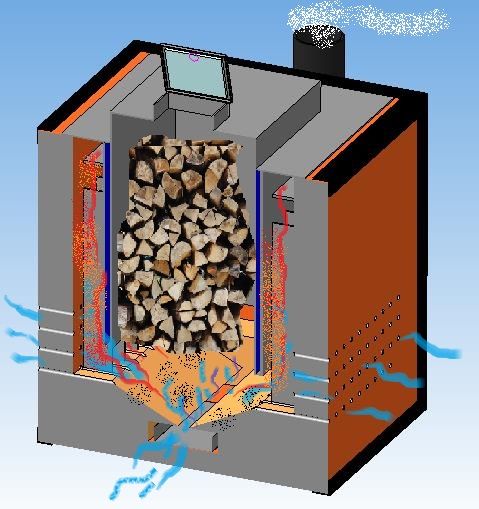

Неизвестно, какой из отопителей появился раньше, но печь Бубафоня завоевала широкую популярность как обогреватель для дач, гаражей и прочих зданий с низкими требованиями к эстетике изделия. Чего нельзя сказать о котлах верхнего горения, хотя многие их почему-то считают единственно возможной версией твердотопливных теплогенераторов продолжительного сжигания. В действительности, их единственный козырь все тот же – топливник больших размеров.

Чего нельзя сказать о котлах верхнего горения, хотя многие их почему-то считают единственно возможной версией твердотопливных теплогенераторов продолжительного сжигания. В действительности, их единственный козырь все тот же – топливник больших размеров.

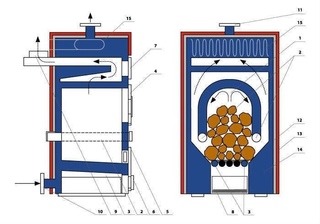

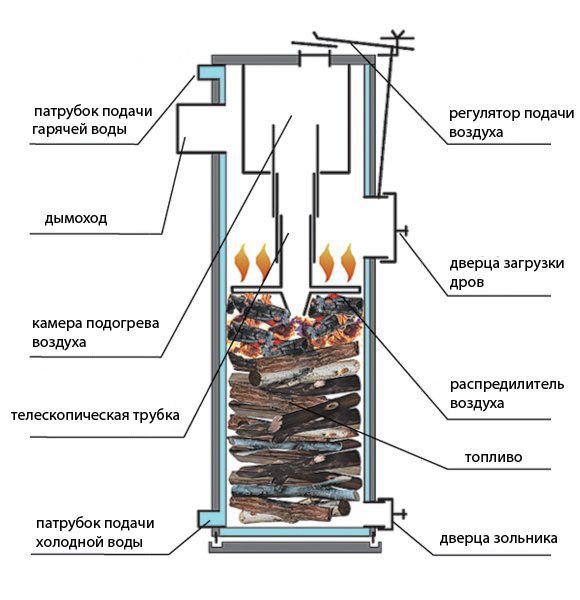

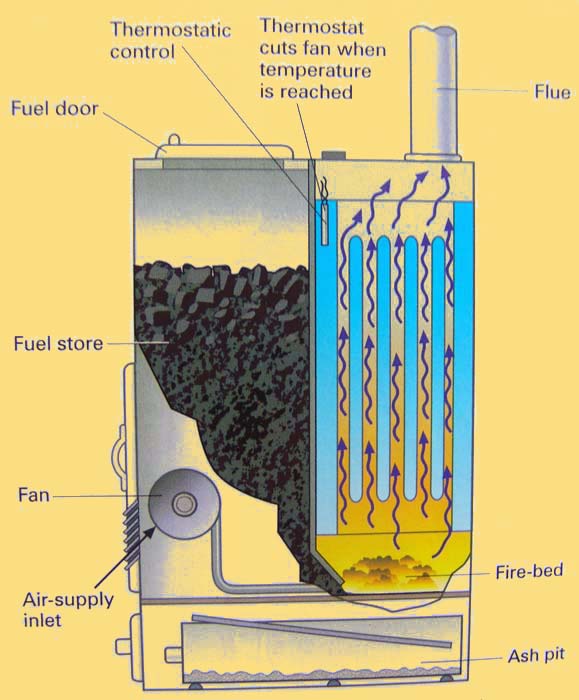

Оригинальная схема котла, взятая с сайта stropuva.ruПринцип действия подобных котлов состоит в горении топлива, придавленного грузом, по направлению сверху вниз. Причем воздух подается в зону сжигания тоже сверху, по телескопической трубе, соединенной с грузом. Рабочая схема агрегата показана на рисунке:

В процессе эксплуатации котлов Stropuva проявилось множество недостатков, о чем свидетельствуют и отзывы владельцев на форумах:

- Нельзя подкинуть в топку поленьев, пока не сгорит предыдущая закладка. Физически это возможно, но тогда принцип верхнего сжигания нарушится, пламя охватит все слои топлива.

- При работе на свежих опилках и другом мелком мусоре остатки топлива «зависают» на стенках.

- Эффективность ТТ-котла не слишком высока, поскольку в нем отсутствует теплообменник. Из-за камеры нагрева воздуха и большого топливника для теплообменника не осталось места.

Больше критических недостатков у теплогенератора нет, а кое-что в самодельной версии можно исправить по своему разумению. Например, поставить днище и колосники, организовав зольную камеру. Избавиться от недостатка с догрузкой тоже можно, если поставить между загрузочным и зольным проемом дополнительную дверцу. Данная идея модернизации котла верхнего сжигания принадлежит другому нашему эксперту – Владимиру Сухорукову, о чем он рассказывает в своем видео:

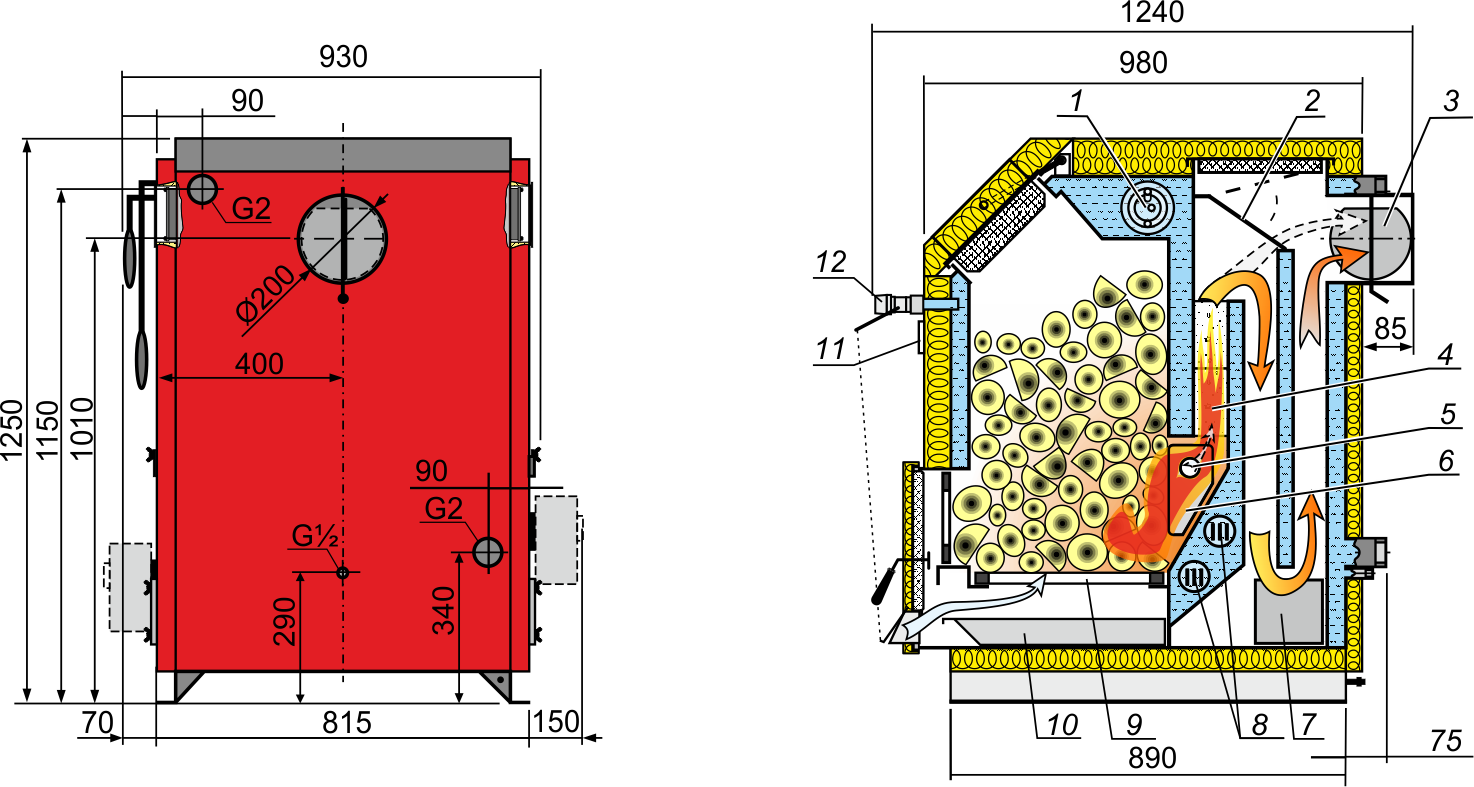

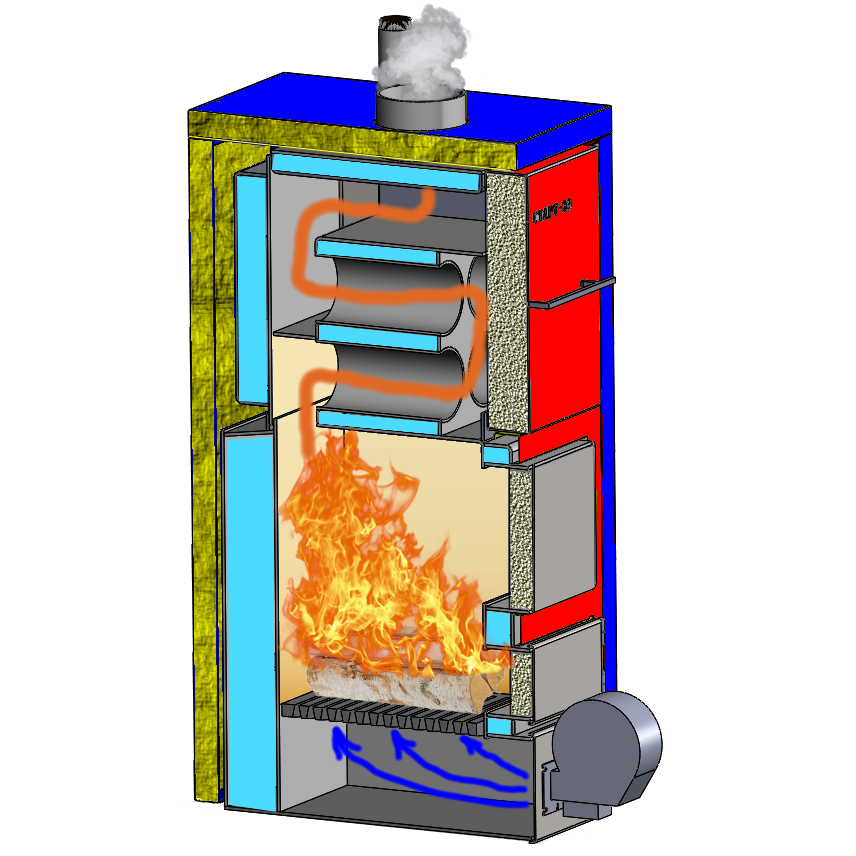

Подготовка материалов

Круглый корпус создает некоторые неудобства в изготовлении, но и квадратным его не сделаешь, — топливо станет «зависать» по углам. Есть проблема и со сборкой телескопической трубы с грузом, так что эту часть лучше взять от печи Бубафоня. Чертеж котла длительного горения, сопоставимого по размерам с классической версией, выглядит так:

Есть проблема и со сборкой телескопической трубы с грузом, так что эту часть лучше взять от печи Бубафоня. Чертеж котла длительного горения, сопоставимого по размерам с классической версией, выглядит так:

Перед тем как сделать котел, подбираем материалы по чертежу:

- труба DN 400 со стенкой 5 мм – на топливник;

- то же, DN 50 – на подачу воздуха и водяные патрубки;

- то же, DN 100 – для дымохода;

- заготовка из листа толщиной 10 мм круглой формы с диаметром 38 см;

- полоса 40 х 4 мм – для распределителей воздуха;

- арматура диаметром 16—20 мм периодического профиля – на колосники;

- базальтовая вата толщиной 3 см и плотностью 100 кг/м³;

- тонколистовой металл с полимерным покрытием.

Выбор материала водяной рубашки зависит от способа ее монтажа, ведь у домашнего мастера вряд ли найдутся в запасе вальцы, способные придать металлу толщиной 3 мм форму цилиндра. Варианты такие (показаны ниже на схеме):

- Схема №1.

Взять тонкостенную трубу большего диаметра, хотя найти таковую непросто, а обычная сильно утяжелит котел.

Взять тонкостенную трубу большего диаметра, хотя найти таковую непросто, а обычная сильно утяжелит котел. - Схема №2. Два листа металла согнуть в 2 местах под углом 60°, а потом сварить две половинки вместе. Понадобится пресс – листогиб.

- Схема №2 в другом исполнении. Варить рубашку из 6 листов – сегментов на клипсах.

- Схема №3. Сварить прямоугольный короб, отчего увеличится объем котлового бака.

Также понадобится листовой металл 3 мм на обрамление дверок, дно с крышкой и воздушную заслонку.

Изготовление теплогенератора

Производство работ начинается с вырезания заготовок и проемов в стенке трубы по размерам на чертеже. Из вырезанных частей делаются дверцы, к ним прилаживаются навесы и покупные ручки. Из арматуры варится колосниковая решетка, показанная на фото:

В целом алгоритм сборки котла верхнего горения выглядит так:

- В круглой заготовке для груза прорезать отверстие, вставить в него трубу и обварить.

- К нижней части груза приварить 6 изогнутых полос, что послужат распределителями воздуха.

- Прикрепить к топке днище, установить внутрь колосники.

- Вырезав отверстие по центру крышки для воздушной трубы, приладить ее к топливнику. Перед этим нужно поставить трубу с грузом на место.

- Приварить патрубок дымохода.

- Смонтировать водяную рубашку по выбранной схеме, герметично обварить все стыки.

- Произвести врезки патрубков для теплоносителя.

- Выполнить утепление и обшивку котла, установить дверцы.

- Поставить на верх воздушной трубы заслонку.

Установить автоматику и наддув на котел длительного верхнего горения затруднительно, поскольку к движущейся трубе вентилятор не приставишь. Надо смастерить гибкий рукав, а для датчика температуры предусмотреть погружную гильзу. Вложить его под утеплитель нельзя, потому что зона горения в данном виде отопителей постоянно смещается вниз.

Заключение

Обе конструкции твердотопливных котлов длительного горения, сделанные своими руками, имеют право на жизнь. Но изготовить надежный отопительный агрегат непросто – стыки металла нужно проваривать качественно и герметично. Без опыта и квалификации сварщика не обойтись. Отсюда вывод: если видите, что не одолеете самостоятельную сборку либо у вас нет на это времени, обращайтесь к мастерам. Так вы сэкономите до 50% средств по сравнению с покупкой заводского ТТ-котла.

Пиролизный котел своими руками. Чертежи пиролизных котлов. Самодельные газогенераторные установки

Пиролизный котел своими руками сделать не так просто, как кажется на первый взгляд. Если разобраться в том, что такое пиролизный котёл, становится понятно, почему. Мало спаять электронную схему управления (или купить от промышленного образца, например от vitoligno-100-s).

Чертежи пиролизных котлов предполагают не только сварку жаропрочного железа или легированной стали (особой нержавейки) толщиной более 8 мм.

Качество самодельной газогенераторной установки может быть недостаточно для стабильного контролируемого процесса пиролиза (выделения газа).

Для пиролизного горения необходимо создать особые очень стабильные условия: температура подогрева дров с учётом их влажности (вода, испаряется из дров и уносит с собой огромное количество энергии), контролируемый доступ воздуха… Все пиролизные котлы имеют приточный, а лучше вытяжной вентилятор и поэтому горение зависит от электроэнергии, работа без вентилятора невозможна, так как дым движется сверху вниз — естественной тяги быть не может, поэтому стоит заранее запастись источником бесперебойного питания UPS. Электроника обеспечивает компромисс между недостатком воздуха (кислорода) для выделения газа и повышенной температурой пиролизного горения, иначе исчезает пиролиз и котёл превратится в простой на дровах. Разработчики из Viessmann добились в своих котлах Vitolig 200 возможности регулирования мощности от 50 до 100% что само по себе уже является большим достижением при помощи мощного вытяжного вентилятора с плавным (точным) регулированием частоты вращения.

Конструкция (устройство) котла имеет ряд материалов, сделанных по технологиям из разных областей техники. Каналы первичного воздуха должны быть сделаны из жаропрочной стали или из огнеупорной глины (лучше из глины — шамота).

Это продиктовано условиями процесса пиролиза при температуре более высокой, чем обычное сгорание дров. Мало того, влажные дрова могут не довести котёл до режима эффективной работы — генерации газа.

Пиролиз при определённых условиях возникает и в моём закрытом камине. Выглядит это так: при высокой температуре в топке из торца полена начинает интенсивно выдуваться струя пламени голубого оттенка (как у газовой конфорки), а полено не горит, нет – оно тает, на глазах уменьшаясь в размере!

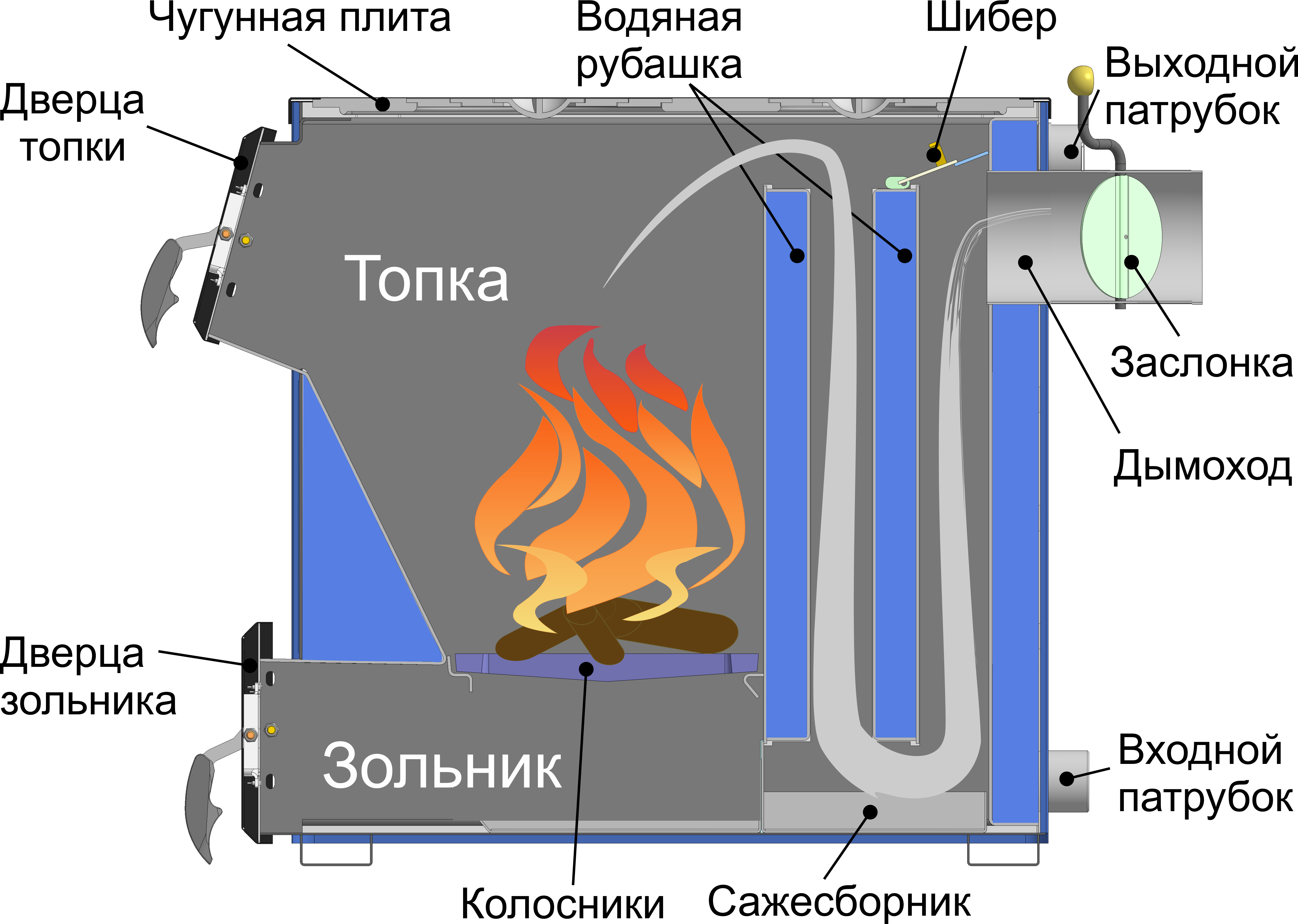

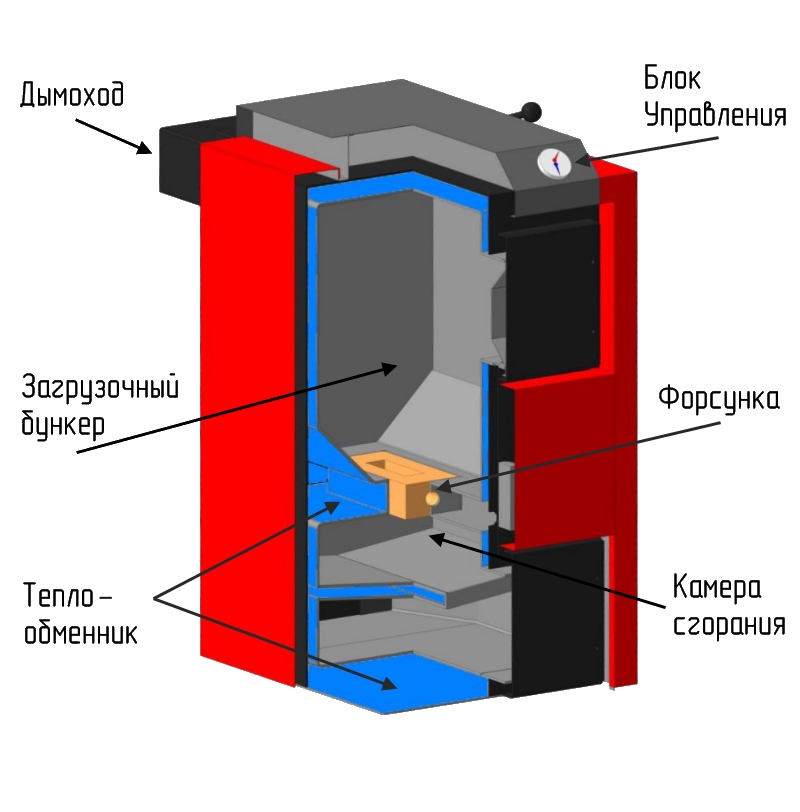

Описание конструкции пиролизного котла:

A – Теплообменник с трубчатым щитком

B – Загрузочная камера для дров

C – Отверстия для первичного воздуха (воздух тления дров)

D – Контроллер vitotronic 100

E – Заслонка для вторичного воздуха (воздух горения газа)

F – Заслонка для первичного воздуха

G — Отверстие для удаления золы и чистки

K — Подача вторичного воздуха

L — Камера сгорания из карбида кремния (долговечность и надёжность)

Схема пиролизного котла для отопления столярных цехов, столярных мастерских,столярок, помещений для обработки дерева, для систем сушки древесины, сушильных камер:

Руководство по установке пиролизного газогенераторного котла Vitoligno-s.

Кроме котла также важно помещение, отведенное под котельную, поэтому разумно ознакомиться с требованиями к котельным на котлах на твёрдом топливе.

принцип работы, как сделать своими руками

Пиролиз — разложение материала при высокой температуре и ограниченном поступлении кислорода.

В случае с пиролизным котлом длительного горения происходит максимальное прогорание твёрдого топлива и выделяющегося из него газа.

Например, в обычной печи пиролиз не предусмотрен, поэтому там тепло выделяется в основном за счёт горения дров. А пиролизные котлы устроены так, что позволяют дополнительно сжигать газ, который выделяется при горении топлива.

В результате горение одной загрузки топлива длится дольше, а дров требуется меньше.

Принцип работы

Главной чертой пиролизных котлов является наличие второй камеры для дожигания выделяющегося при горении газа. Это увеличивает работу одной закладки дров до 12 часов, а КПД до 90%.

Схемы таких котлов включают следующий набор элементов:

- поддувало;

- камеру для загрузки топлива и газификации;

- теплообменник;

- камеру сгорания;

- камеру дожигания;

- дымоход.

Поскольку задачей работы котла является обогрев не только прилегающей территории, но и других площадей строения, к нему подключается система отопления. Поэтому в конструкции предусмотрен вход и выход для водяного контура. Эксплуатация начинается с загрузки твёрдого топлива и его розжига.

Высвободившееся тепло идёт в камеру сгорания, а высвободившиеся в процессе горения газы дожигаются в соответствующей камере. Полученное тепло поступает на теплообменник, от которого передаётся системе отопления. Зачастую такие агрегаты нуждаются в принудительной тяге, поэтому для наддува устанавливается вентилятор.

Внимание! За прибором требуется уход, специалисты рекомендуют делать перерывы, если система работает дольше суток.

Пиролизный котёл на естественной тяге

Устройство на естественной тяге может функционировать за счёт трубы дымохода. При этом горячий воздух поднимается вверх, а холодный поступает снизу. Такой вариант при продуманной конструкции может справляться со своей задачей и в домах без электричества.

Фото 1. Пиролизный котел Atmos, работающий на естественной тяге, с небольшим отсеком для дров.

Но специфика пиролиза, при котором выделение дополнительного тепла происходит за счёт дожигаемых газов, предусматривает использование конструкции со сложным воздушным трактом.

В результате у естественной тяги возникает на пути больше препятствий, чем, например, в случае с обычной печью. Поэтому она работает менее эффективно, чем вариант с принудительной тягой. К тому же пространство для дров в такой конструкции меньше, а загружать их приходится чаще.

К тому же пространство для дров в такой конструкции меньше, а загружать их приходится чаще.

Преимущества принудительной тяги

Принудительная тяга обеспечивает регулярный приток воздуха. Его интенсивное поступление позволяет преодолевать котельный тракт и дымоход в необходимом для поддержания процесса режиме.

Фото 2. Пиролизный котел, который работает на принудительной тяге, обеспечивая постоянный приток воздуха.

Хотя для работы вентилятора требуется электричество, это окупается за счёт целого ряда плюсов:

- время горения больше;

- расход топлива меньше;

- больше интервал между закладками;

- меньше отходов и выбросов в атмосферу.

Справка! Наиболее эффективный вариант пиролизного котла длительного горения — это конструкция с принудительной тягой. Её КПД достигает до 90% благодаря максимально сжигаемому топливу.

Её КПД достигает до 90% благодаря максимально сжигаемому топливу.

Что нужно для изготовления устройства своими руками?

Для самостоятельного изготовления устройства необходимо выбрать подходящий под конкретные условия и принцип работы проект. Конечно, можно пойти и купить прибор в магазине, но сделать его самому своими руками дешевле и эффективнее.

Перед тем как приступить к изготовлению, необходимо оценить требуемую мощность. Для этого нужно учесть площадь помещения, которое предстоит отапливать.

Затем необходимо определить, будет ли установлена на котле дополнительная автоматика или нет.

Автоматический блок позволяет отслеживать температуру помещения и в зависимости от этого регулировать работу котла, а также отключать его функции в случае опасности. Но без него тоже можно обойтись.

Оценив необходимый эффект от котла и выбрав проект, приступают к изготовлению агрегата. Наиболее распространённым проектом для самостоятельной сборки считается схема Беляева.

Наиболее распространённым проектом для самостоятельной сборки считается схема Беляева.

Чтобы её реализовать, нужны соответствующие материалы и инструменты. Большое значение для материалов играет их устойчивость к высоким температурам. Чтобы не ошибиться в выборе, можно обратиться к консультанту на металлобазе или в магазине.

Вам также будет интересно:

Необходимые инструменты

Обычно к необходимым для изготовления котла материалам относятся:

- металлическая и профильная труба разного диаметра;

- шамотный кирпич;

- листы из металла;

- насос для воздуха или вентилятор;

- датчик температуры;

- жаростойкая фурнитура.

В список инструментов, необходимых для работы над агрегатом, входят:

- инвертор и электроды;

- болгарка с кругами;

- дрель и свёрла по металлу;

- электролобзик.

К этим инструментам в процессе сборки могут добавиться и другие. Главное, чтобы они позволили резать и соединять детали котла, добиться его прочности и герметичности, а также смонтировать на корпусе требуемые элементы.

Этапы постройки пиролизного котла длительного горения

После того, как выбран подходящий чертёж, на его основе выполняется рабочий вариант.

Размеры отсеков, топочных камер и других элементов агрегата устанавливаются в соответствии с проведёнными расчётами.

Например, объем загрузочной камеры вычисляется по принципу 2 литра на один килограмм топлива, которое планируется использовать, плюс 30%.

Это связано с тем, что дрова могут иметь неровные края и не укладываются впритык друг к другу, увеличивая занимаемую площадь.

Габариты также стоит прикидывать в расчёте на мощность 20–25 кВт. На неё ещё можно найти материалы при ручной сборке. При большей мощности нужна более толстая сталь, сварку которой проводить дома крайне затруднительно по причине необходимости мощного оборудования.

При большей мощности нужна более толстая сталь, сварку которой проводить дома крайне затруднительно по причине необходимости мощного оборудования.

В список действий для изготовления пиролизного котла, входят:

- Резка труб и листов болгаркой.

- Сверление отверстий.

- Сварка топочной камеры.

- Установка перегородки для дымооборота.

- Установка колосника между топочной камерой и секцией дожига.

- Присоединение трубы с заслонкой вверху.

- Выполнение отверстий из остатков металла для топочной и зольной камер.

- Установка вертикальных стальных перемычек между внутренней и внешней сторонами теплообменника.

- Монтаж соединений для подачи воды.

- Монтаж дверей агрегата с асбестовой прослойкой для теплоизоляции.

- Укладка шамотного кирпича в зоне дожига.

- Монтаж регулируемых ножек для балансировки котла.

- Шлифовка поверхности агрегата.

- Покрытие жаропрочной краской.

- Установка дымососа или насоса для воздуха.

- Монтаж температурного датчика или автоматики.

Количество операций может уменьшаться или увеличиваться в зависимости от предъявляемых требований.

Подключение к системе отопления

Пиролизный котёл длительного горения может подсоединяться к естественной и принудительной системам отопления. В первом случае требуется тщательно выверять наклон труб. Во втором — определить мощность насоса для нагнетания водяного потока.

Важно! Наладьте подмес горячей воды с выхода на вход, так, чтобы при поступлении в теплообменник температура жидкости не опускалась ниже 60 °C. В противном случае возникает риск коррозии устройства.

В противном случае возникает риск коррозии устройства.

Порядок подсоединения котла к системе отопления включает:

- Заполнение системы теплоносителем.

- Подключение к сети насоса для воздуха.

- Загрузку топлива в камеру и розжиг.

- Регулирование подачи воздуха в секцию дожига.

В зависимости от объёма подаваемого воздуха меняется интенсивность сгорания газов и температура нагрева теплоносителя.

Поэтому необходимо отрегулировать работу котла так, чтобы топливо сгорало полностью.

Сложности

Герметичность — одна из главных сложностей, которая возникает при строительстве пиролизного котла своими руками. Поэтому её проверяют дважды.

Первый раз это происходит, когда все основные узлы котла сварены, но его внутренняя часть ещё открыта. Отверстия для теплоносителя блокируются заглушками наглухо и в котёл набирается вода. На месте, где зафиксирована протечка, делается метка. Затем эту часть переваривают заново.

Отверстия для теплоносителя блокируются заглушками наглухо и в котёл набирается вода. На месте, где зафиксирована протечка, делается метка. Затем эту часть переваривают заново.

Второй раз котёл проверяют, когда полностью собрана вся система. Для этого наряду с водой используют опрессовщик, который нагнетает давление в 3–4 бара, которое не должно резко падать. Если оно сохраняется на стабильном уровне, то агрегат герметичен.

Полезное видео

В видео можно ознакомиться с тем, как работает самодельный пиролизный котел после подключения.

Как сделать работу оборудования максимально эффективной?

Эффективность пиролизного котла длительного горения напрямую зависит от правил использования.

Нарушения в функционировании агрегата можно определить по идущему из трубы дыму серого цвета с сильным запахом.

Это может быть признаком того, что топливо сгорает не полностью. Чтобы решить эту проблему, нужно отрегулировать подачу воздуха с помощью насоса (дутьевого вентилятора) или дымососа.

Чтобы решить эту проблему, нужно отрегулировать подачу воздуха с помощью насоса (дутьевого вентилятора) или дымососа.

Для более детального мониторинга на приборе дополнительно устанавливается автоматическая группа. Она позволяет своевременно регулировать работу устройства и обеспечивает безопасность при его эксплуатации.

Для полной гарантии эффективной работы пиролизного котла длительного горения необходимо периодически проводить его техническое обслуживание, включая диагностику, чистку, а также замену узлов и элементов агрегата.

Делаем пиролизный котел своими руками – советы и рекомендации

Газогенераторные или пиролизные котлы, стоят в 2-3 раза дороже, чем классические модели отопительного оборудования. Изготовление пиролизного котла своими руками, дает возможность сэкономить на расходах до 60%, по сравнению с приобретением заводской продукции.

Для производства требуется подобрать необходимые материалы, чертежи и выполнить грамотные теплотехнические расчеты.

Ниже находятся пошаговую инструкция изготовления пиролизного котла своими руками, рекомендации относительно подбора необходимых строительных материалов и комплектующих.

Можно ли получить пиролиз самому

Конструкция самодельного пиролизного котла будет эффективной, только при условии, что будут созданы необходимые условия для его работы. Горение топлива внутри топки, должно осуществляться с соблюдением следующих особенностей:

- Пиролиз или газогенерация – это процесс продуцирования и последующего дожига газа, появляющегося при сжигании любого твердого топлива. Котел должен иметь топочную камеру, соединяющуюся каналом с топкой, для дожига газов.

- В процессе горения требуется, чтобы поддерживалась температура свыше 600°С. В самодельных котлах, камеру дожига газов, обычно располагают под топочной камерой. Для уменьшения теплопотерь.

- Подача воздуха и отвод газов, должны точно регулироваться. Пиролиз происходит только при ограниченном объеме кислорода в топке.

Во время горения твердого топлива, сначала происходит окисление поверхности, после чего появляется пламя. Газогенерация или пиролиз, является естественным физическим явлением.

Главная задача при изготовлении котла своими руками, это необходимость добиться максимального продуцирования CO и дожига его в специально отведенной камере.

Какой самодельный пиролизный котел лучший

В точности определить, какой самодельный пиролизный котел лучше, можно, только рассмотрев наиболее распространенные конструкции. Схемы для производства, в основном позаимствованы и являются копией уже существующих, реальных моделей оборудования. Наибольшей популярностью пользуются копии пиролизных котлов Стропува, благодаря простой и одновременно эффективной конструкции.

По своему устройству, все модели, которые изготавливают самостоятельно, внутренним устройством теплообменника и загрузочной камеры, делятся на две группы:

- К первой группе можно отнести котлы, в которых используется вертикальная конструкция.

Внешним видом модели напоминают бочку.

Внешним видом модели напоминают бочку. - Вторая группа, использует горизонтальную загрузку и имеет такой же внешний вид, как и у классических котлов (форма «ящика»).

Вертикальная конструкция

Конструкция котла с вертикальной загрузкой, отличается простотой и эффективностью. Устройство используется в отечественных и зарубежных агрегатах, отличающихся длительной работой от одной закладки топлива. В конструкции присутствуют следующие особенности:

- Отсутствует отдельная топочная камера для дожига газов. Сверху топки устанавливается специальный металлический «блин» с отверстиями, соединенный с телескопической трубой.

По мере прогорания топлива, кожух опускается. Через отверстия, выполняющие функцию форсунок, проходит и дожигается продуцируемый газ. - Котлы используют принцип верхнего горения – приток воздуха идет в двух направлениях. Чтобы не допустить прогорания топлива, более чем на 10-15 см. Воздушные массы поступают снизу, через зольную заслонку.

Одновременно, приток выполняется через телескопическую трубу, опускающуюся по мере прогорания топлива.

Одновременно, приток выполняется через телескопическую трубу, опускающуюся по мере прогорания топлива. - Теплообменник имеет вертикальную конструкцию, обеспечивающую максимальную теплоотдачу.

Вертикальная конструкция считается максимально простой, поэтому, именно ее выбирают для самостоятельного изготовления котлов пиролизного типа. Одними из первых, устройство использовал латвийский производитель Стропува. Поэтому, схемы моделей данного типа зачастую так и называют.

Горизонтальная конструкция

Горизонтальные пиролизные котлы имеют конструкцию схожую с классическими агрегатами. Разница заключается в присутствии в устройстве отдельной топочной камеры для дожига газов и ломаного канала дымоотведения. В конструкции предусмотрены следующие особенности:

- Модели в основном используют принцип нижнего горения. Подача воздуха осуществляется сразу в трех направлениях. Поток воздушных масс не даёт, чтобы огонь разгорелся по всей топке и принудительно поддерживается внизу уложенного топлива.

Второй поток воздуха, подается под колосниками и обеспечивает равномерное горение. Третий поток направлен на удаление продуктов сгорания и подачу газа в камеру дожига. - Камера дожига – располагается непосредственно внизу под колосниками или сверху, в зависимости от выбранной конструкции. Топка обкладывается шамотным кирпичом, для поддержания высокой температуры.

Горизонтальная конструкция требует точных теплотехнических расчетов. Выполнить необходимые работы сможет только грамотный специалист.

Пиролизный котёл из газового баллона

Устройство пиролизного котла из газового баллона, напоминает классическую Стропува. Принцип работы идентичен, более известному латвийскому бренду. Для производства понадобятся следующие материалы:

- Газовый баллон вместимостью 50 или 100л.

- Лист металла для изготовления двух кругов – поршня или «блина», а также, двух дверок: загрузочной и топочной.

- Металлическая полоска шириной 4 см и толщиной не менее 3 мм.

- Арматура для изготовления колосников.

Сделать самому самодельный пиролизный котел из газового баллона, возможно, даже при минимальных технических навыках и умении работать со сварочным аппаратом. Конструкция требует небольших материальных вложений, на приобретение металлического листа, абразивного круга для болгарки и расходных материалов для сварочных работ.

Тип теплообменника – встроенная рубашка или змеевик

В пиролизных котлах заводского производства, используется два типа теплообменника. Такое же устройство, используется и в самодельном оборудовании. Выбор теплообменника зависит от выбранной схемы сборки и влияет на производительность, и теплотехнические характеристики котла.

Прежде чем начать собирать пиролизный котел своими руками, надо определиться с типом устройства, аккумулирующего тепло:

- Змеевик – нагрев теплоносителя осуществляется по типу проточного нагревателя. Змеевик изготавливают из меди или стали. Выглядит как обычная трубка, скрученная по спирали.

Устанавливается сверху котла. Преимущество выбора змеевика для котлов, это простота установки. Недостаток – снижение теплоэффективности, в зависимости от интенсивности горения пламени.

Устанавливается сверху котла. Преимущество выбора змеевика для котлов, это простота установки. Недостаток – снижение теплоэффективности, в зависимости от интенсивности горения пламени. - Водяная рубашка – представляет собой полость, полностью окружающую топку и камеру дожига, заполненную водой. В котлах заводской сборки, теплообменник данного типа, дополнительно окружает дымовой канал, что увеличивает количество аккумулированного тепла.

Преимущество «водяной рубашки» – более равномерный прогрев теплоносителя и лучшая теплоотдача. Недостаток – сложная конструкция и высокие требования к сборке.

На теплообменник, выполненный в виде водяной рубашки, оказывается сильное термическое давление. Поэтому, к качеству швов предъявляются высокие требования. Лучше, чтобы работы выполнял сварщик, имеющий опыт в проведении данных работ.

Как рассчитать мощность самодельного пиролизного котла

Расчеты производительности котла, выполняют двумя способами. Первый заключается в том, что сначала выбирают модель подходящей мощности, заводской сборки, а после, копируют габариты: объем загрузочной камеры, вместительность теплообменника и т. д. Чертёж практически любого котла, сейчас можно найти бесплатно или купить в интернете.

д. Чертёж практически любого котла, сейчас можно найти бесплатно или купить в интернете.

Второй метод, требует наличия минимальных инженерных навыков. Расчеты проводятся по специальным формулам, в несколько этапов:

- Определяется мощность котла, в зависимости от отапливаемой площади. Для вычислений используют формулу 1 кВт = 10 м².

- Рассчитывается размер топочной камеры – при вычислениях используют следующие значения. Для получения 10 кВт тепла в течение одного часа, потребуется сжечь 3,6 кг дров. Для 10 часов работы, потребуется топка размерами 0,6*0,6*0,5 м (глубина/высота /ширина).

- Для самодельного пиролизного котла нужен вентилятор, с пропускной способностью 98,5 м³ в час.

После проведения всех расчетов и подбора подходящей модели по принципу горения и конструкции, останется только приобрести подходящие расходные материалы.

{banner_downtext}

Выбор марки стали и электродов

Сделать самостоятельно пиролизный котел длительного горения с водяным контуром или рубашкой своими руками, при наличии технических навыков, вполне возможно. Потребуется определить и составить список всех расходных материалов.

Потребуется определить и составить список всех расходных материалов.

Для производства котла потребуется:

- Топочная камера – сталь, толщиной 5 мм. Для производства не рекомендуется применять обычный металл, с низким содержанием углерода. Лучше использовать жаропрочную легированную сталь, с содержанием хрома или молибдена.

Варят топку с помощью электродов ТМЛ-1У, ТМЛ-3У и ТМЛ-5. Топочную камеру обкладывают шамотным кирпичом, в месте наибольшего нагрева. - Теплообменник – изготавливают из обычной углеродистой стали, толщиной 3 мм. Через каждые 15-20 см, требуется приварить ребра жесткости, чтобы предотвратить деформацию в процессе нагрева.

При наличии минимальных технических навыков и самостоятельного изготовления пиролизного котла, можно добиться существенной экономии. Затраты на расходные материалы и оплату сварочных работ, составят не более чем 30% от стоимости котла, выпущенного в заводских условиях.

Котел пиролизный твердотопливный из кирпича.

Длительного горения с дожигом.

Длительного горения с дожигом.В своей 15 летней практике монтажей котлов и печей. Часто сталкиваюсь со всеми плюсами и минусами отопительных приборов для дома.

Железные, большие, маленькие, дорогие, на дровах и отработке, импортные и отечественные.

Бывает, что они не греют как нужно, с маленькой топкой и низким КПД, сильно дымят , конденсируют, плохо горят дрова и.т.д.

Совершенного и идеального котла я не встретил.

Функциональные с высоким КПД считаю твердотопливные пиролизные котлы.

Я считаю — это одно из лучших конструктивных решений работы котла.

Котел мощностью от 5 до 50 Квт, сможет отопить дом или небольшой цех. Этот котел я называю умным, его можно подключить к электронике с принудительной подачей воздуха (вентилятором). Реагируя на температуру в теплоносителе, он сам расходует дрова столько, сколько нужно для отопления. Держит температуру теплоносителя очень ровно =-2*С, очень экономично расходует топливо.

Реагируя на температуру в теплоносителе, он сам расходует дрова столько, сколько нужно для отопления. Держит температуру теплоносителя очень ровно =-2*С, очень экономично расходует топливо.

Мой первый собранный пиролизный котел с автоматикой

Эффективно котел работает только с электроникой.

Котел считается пиролизным, так как нагревает верхние дрова в топке и выделяется газ. Вторичный воздух окисляет продукты пиролиза и начинает активно гореть.

Котел горит и работает по принципу нижнего горения. Он всегда работает в режиме затухания. Для розжига и поднятия температуры, электроника включает вентилятор, реагируя на показания датчика.

- Наружный кожух котла из кирпича

- Железный каркас из уголка

- Загрузочная дверка для дров №1

- загрузочная дверка для дров №2

- Поддувальная зольная дверка

- Котел теплообменник

- Труба дымовая

- Задвижка дымовая

- Вторичный воздух (дожиг)

Наружный кожух котла сложен из кирпича.

В проектах делаю колосники для подачи воздуха к дровам из шамотного кирпича. Кирпич распиливаю и делаю под наклоном, что способствует лучшему горению и осыпанию золы в специальный ящик.

Если кислорода для горения топлива не достаточно, то часть горючего вылетает в трубу. Падает КПД печи. Сажа сильно начинает осаживаться в дымоходах. Горение должно походить в активном режиме ( пламенно).

В проекте предусмотрена вторичная подача воздуха в камеру горения дров.

Температурные расширения кирпичной кладки, приводят к растрескиванию печи. Надежным и эффективным методом является, обвязка котла железным уголком.

Все топки котлов печей, которые обваривали уголком стоят годами, а без уголка приходится ремонтировать каждый год.

- Кожух теплообменника

- Трубки в теплообменнике

- Выход в дымовую трубу

- Задвижка переключения дымовых газов

- Крышка теплообменника для чистки трубок.

Сердце котла — это теплообменник. В проекте он сварен из набора труб, диаметром 50мм., по которым проходят горячие газы. По моим долгим наблюдениям, теплообменники с набором труб работают эффективней, чем котлы с водяной рубашкой.

Через трубки теплообменника проходят горячие газы и нагревают теплоноситель.

Задвижка переключает движение горячих газов.

— Прямой ход включается при растопке и закладке дров в топку котла. Дым уходит на прямую в трубу.

— При закрытой задвижке, тепло идет через трубки в теплообменнике и нагревается теплоноситель.

Задвижка в котле сохранит его от закипания.

Котел удобно чистить через верхнюю крышку.

Все дверки для котла изготавливаются специально для кирпичной кладки. Надежно и герметично крепятся к кирпичной кладке. Изготавливается базальтовая прокладка.

Автоматику для котла заказываю на сайте

Помогу вам построить котел в доме — сколько стоит?

Продам подробный проект для изготовления и монтажа

Пиролизный котел отопления своими руками: чертежи, принцип работы, изготовление

В нынешнее время высоких цен на теплосиловое оборудование альтернативой для владельца небольшого дома все чаще становится котел отопления, изготовленный своими руками. Конечно же, речь идет о самодельных теплогенераторах на твердом топливе, ведь смастерить газовую или дизельную горелку в домашних условиях практически нереально. Данная статья ориентирована на мастеровитых людей, хорошо знающих сварочное дело. В ней мы расскажем, как по чертежам самостоятельно сделать отопитель, работающий на дровах и угле.

Конечно же, речь идет о самодельных теплогенераторах на твердом топливе, ведь смастерить газовую или дизельную горелку в домашних условиях практически нереально. Данная статья ориентирована на мастеровитых людей, хорошо знающих сварочное дело. В ней мы расскажем, как по чертежам самостоятельно сделать отопитель, работающий на дровах и угле.

Выбираем схему самодельного котла

Твердотопливные котельные установки делятся на 4 разновидности:

- классические дровяные с прямым сжиганием топлива;

- пиролизные, иначе — газогенераторные;

- агрегаты длительного горения, где древесина, опилки или уголь горят по направлению сверху вниз;

- автоматические угольные и пеллетные.

Для изготовления мы выберем два типа теплогенераторов – использующие принцип пиролиза и верхнего сжигания. Причина проста – популярность этих конструкций среди пользователей, оставляющих свои отзывы на различных тематических форумах. Пеллетные отопители чересчур сложны для домашнего изготовления, а классические агрегаты не слишком интересуют домовладельцев.

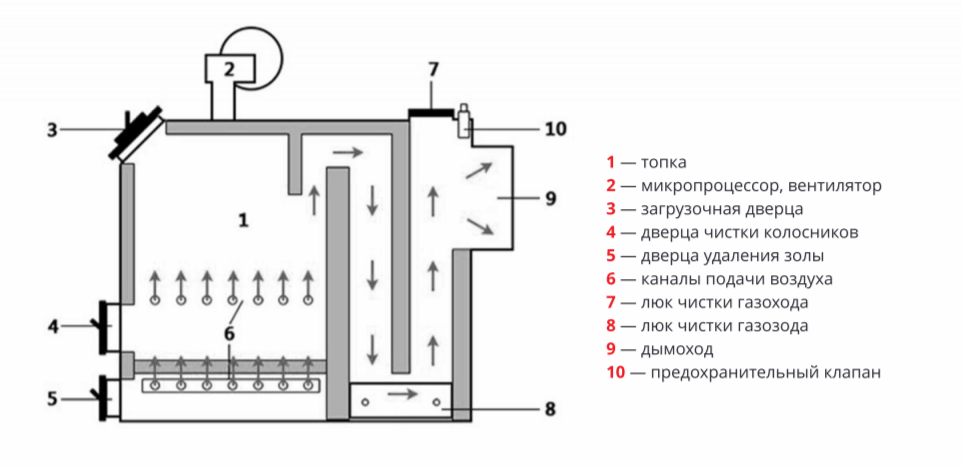

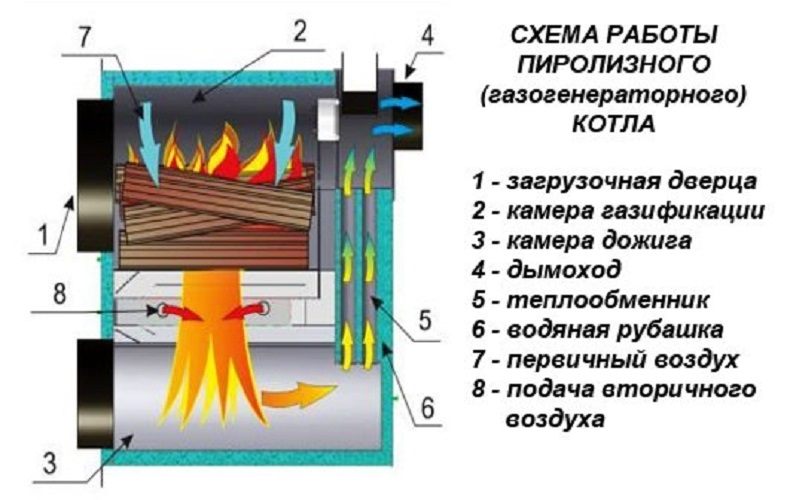

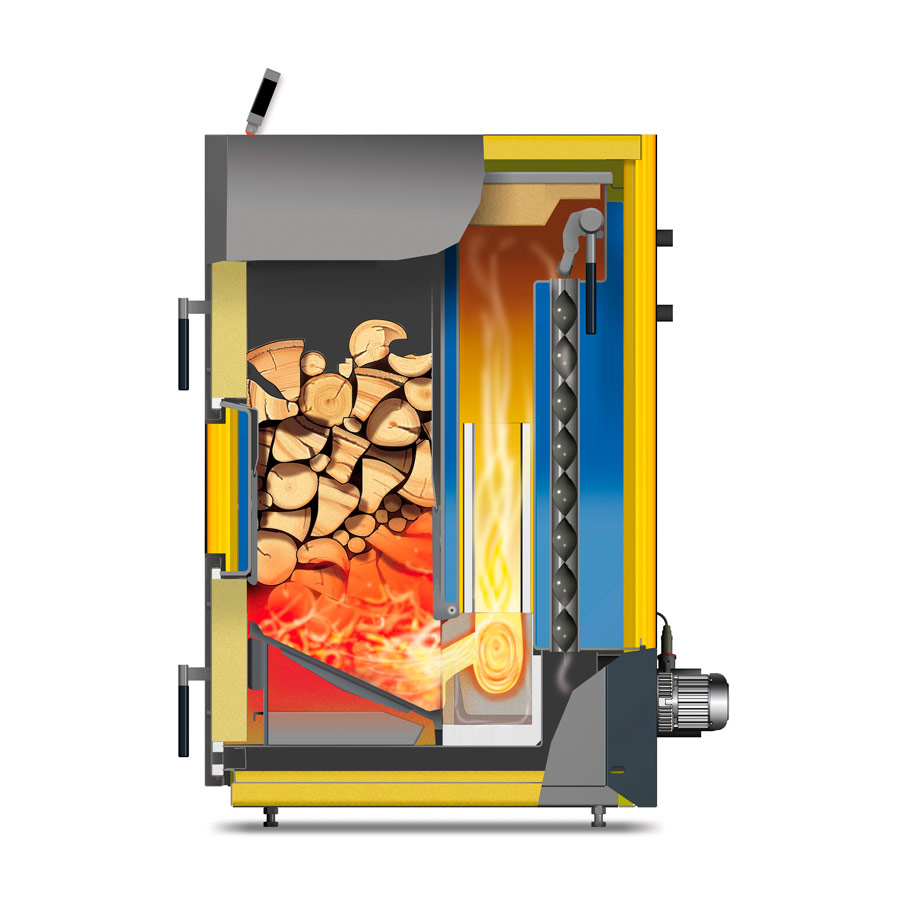

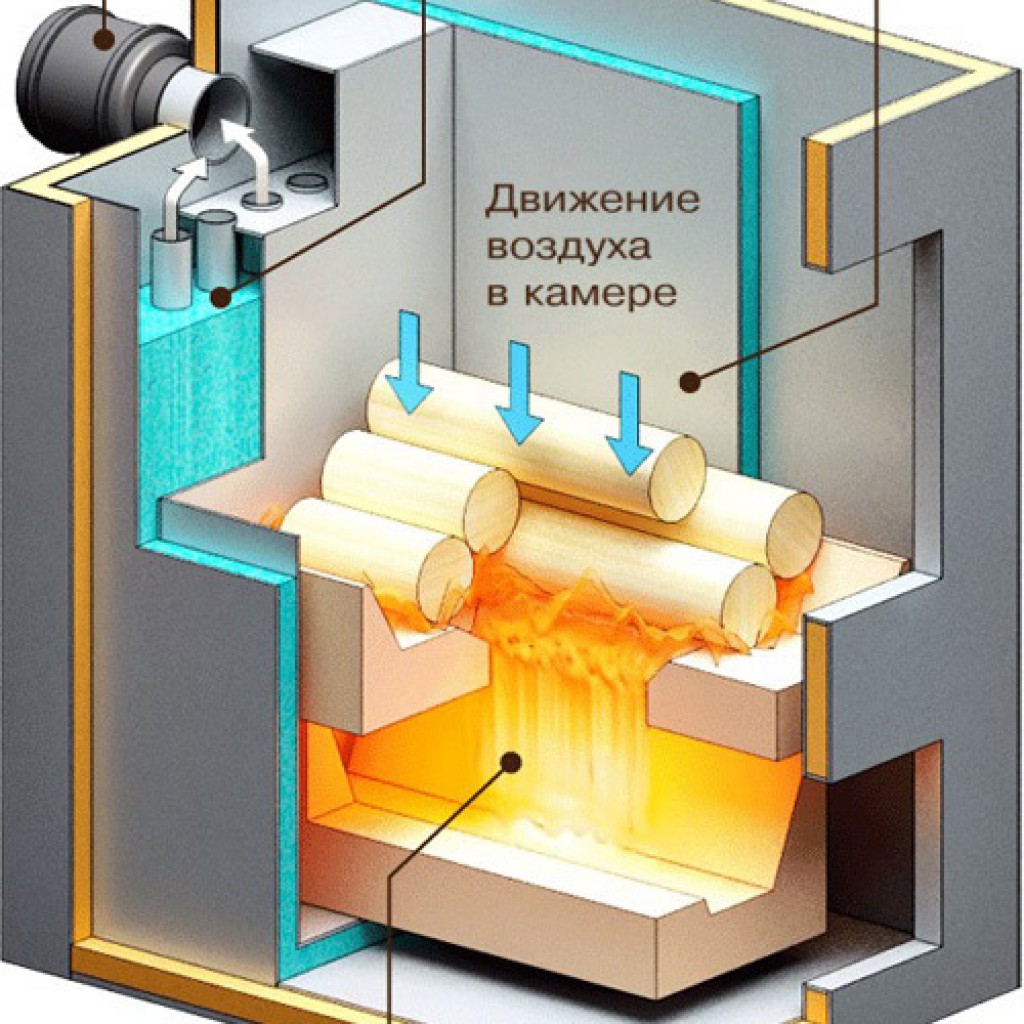

Как работает газогенераторный отопитель

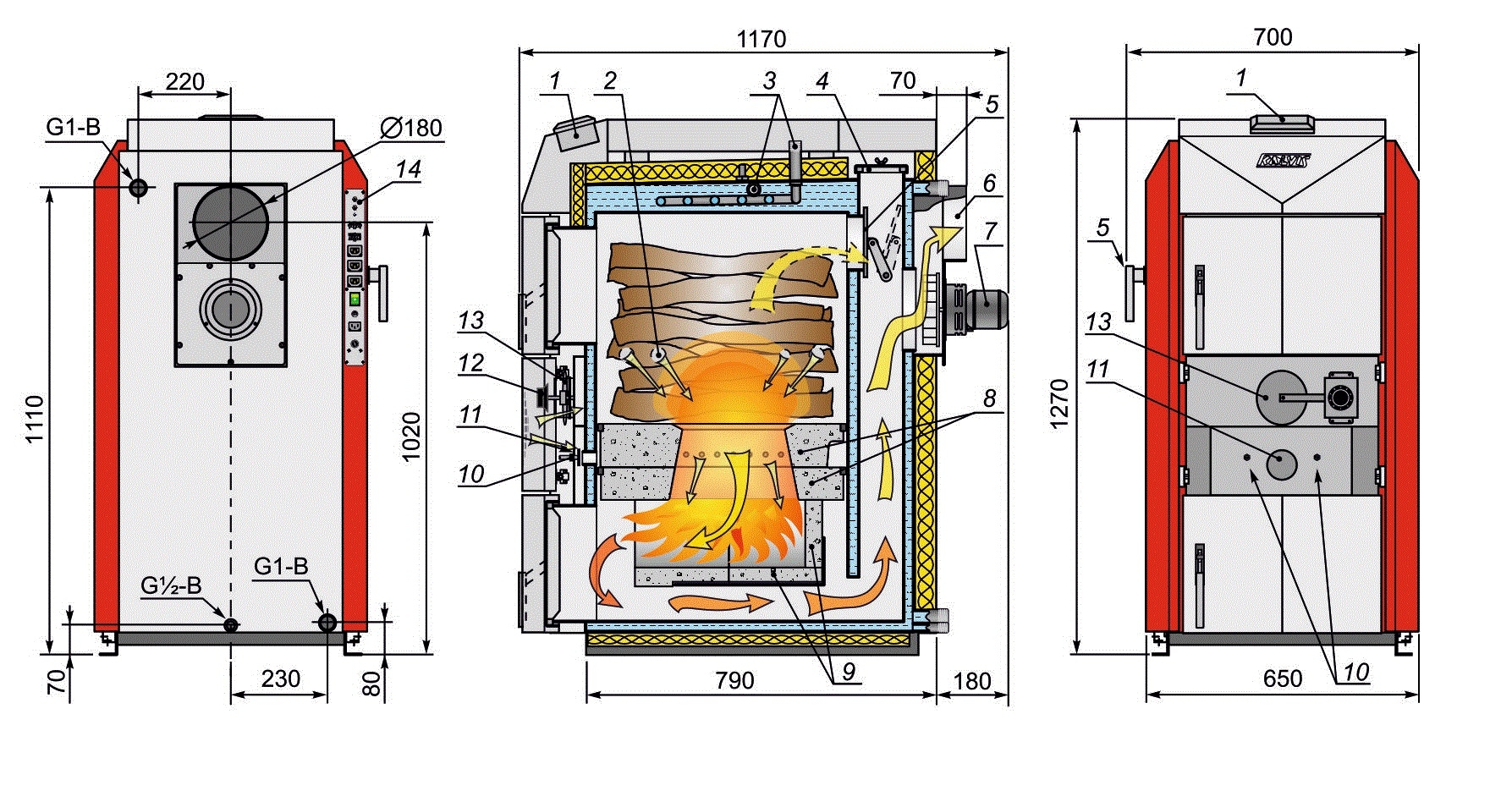

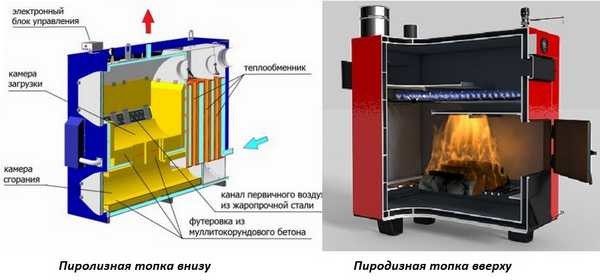

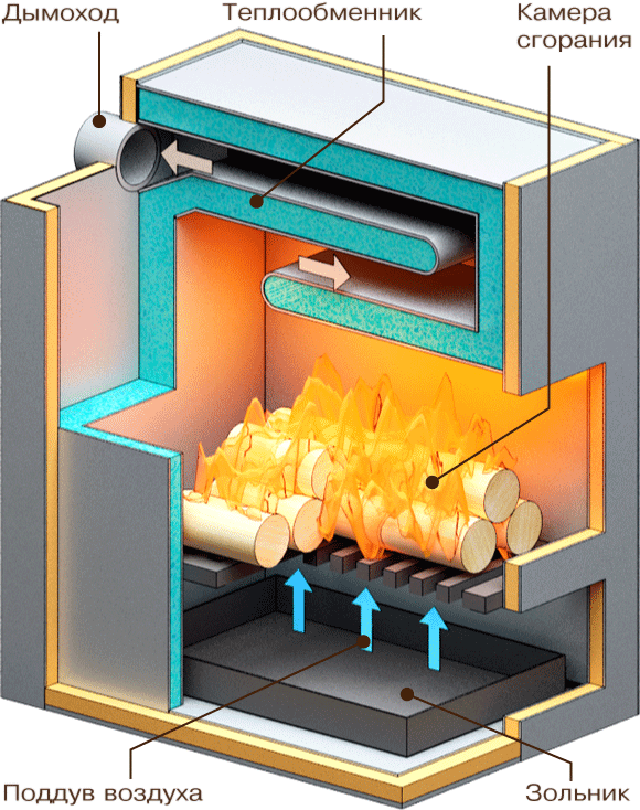

Традиционный пиролизный котел, чье устройство показано на картинке, состоит из жаротрубного теплообменника и двух камер, сообщающихся через сопло (форсунку). Подача воздуха на горение — принудительная, осуществляется вентилятором, управляемым блоком автоматики.

Устройство пиролизного котла

Справка. В моделях от разных брендов вентилятор может играть роль как нагнетателя, так и дымососа. Например, в отопителях Мотор Сич он установлен в начале воздушного тракта, а в котлах Атмос – на выходе дымовых газов. Мы выберем более простой проект – с принудительным наддувом.

Пошагово принцип работы пиролизного котла выглядит так:

- В первичную верхнюю камеру – топливник – загружаются дрова. Когда они разгорятся и агрегат выйдет на рабочую температуру, подача воздуха вентилятором ограничивается и теплогенератор переходит в режим тления.

- При недостатке кислорода происходит термическое разложение древесины, в результате чего выделяется пиролизный газ, поступающий через форсунку во вторичную камеру.

- Смешиваясь со вторичным воздухом, горючие газы воспламеняются. Происходит их полное дожигание, после чего продукты горения удаляются через дымоход, отдав тепло жаровым трубам.

Агрегат с дымососом

Важный момент. Чем выше влажность древесины, тем меньше образуется горючих соединений, ниже эффективность работы и теплоотдача.

О способе верхнего горения

Особенность этих котлов на твердом топливе – цилиндрический корпус с вертикальной трубой по центру, куда благодаря естественной тяге подается воздух в зону сжигания. Дымоходный патрубок врезан в боковую стенку, как это изображено на схеме.

Принцип работы теплогенератора основан на горении дров сверху вниз. Груз, установленный на конце трубы, придавливает топливо и опускается по мере прогорания. Пиролиз здесь тоже присутствует: в режиме медленного тления древесина разлагается и выделяет угарный газ, который дожигается в верхней части топливника. Вторичный воздух поступает через щели между крышкой и воздушной трубой.

Справка. Прародителем котлов длительного горения является печь Бубафоня, отлично подходящая для воздушного отопления гаражей, дач или теплиц. Позднее для нее была разработана водяная рубашка, а литовский бренд Stropuva наладил производство водогрейных теплогенераторов данного типа.

Подготовка материалов

Для изготовления твердотопливных котлов лучше всего применять металл с низким содержанием углерода – Ст 3, Ст 10, Ст 20. Дело в том, что сваривать высокоуглеродистую сталь марки Ст 25 и выше – дело неблагодарное, поскольку швы часто лопаются. Да и по цене такой материал обойдется дороже.

Чтобы изготовить пиролизный котел своими руками, необходимо приобрести следующие виды металлопроката:

- сталь листовая толщиной от 4 до 5 мм нужна для сваривания топливника и камеры дожигания;

- то же, толщиной 3 мм – для водяной рубашки;

- профильные трубы сечением 80 х 40 х 2 и 60 х 30 х 2 мм пойдут на изготовление воздушных каналов;

- шамотный кирпич для обкладывания топливника и формирования сопла;

- из труб диаметром 159 х 4 и 57 х 3 мм делается патрубок дымохода, теплообменник и штуцеры для подключения к водяному отоплению;

- полоса стальная 20 х 3 мм;

- для обшивки понадобится базальтовая вата плотностью от 60 кг/м³ и толщиной 2 см, а также тонкий металл с полимерным покрытием;

- блок автоматики с вентилятором и датчиком температуры (недорогой и надежный – польского производства KG Elektronik).

Совет. Форсунка – слабое место газогенераторного отопителя, периодически она прогорает и нуждается в замене. Поэтому сопла для котлов Blago, Atmos и им подобных имеются в продаже. Вы можете купить и приспособить готовое изделие на самодельный отопительный агрегат и не возиться с шамотным кирпичом.

Изготовление теплогенератора с верхним горением значительно упростится, если сделать топливник из старого газового баллона со стенками 4—5 мм. Тогда вам останется заготовить металл для водяной рубашки, воздушную трубу Ø57 мм и лист толщиной 1 см для дискового груза. Патрубки водяного отопления делаются из обрезков трубы Ø32—40 мм, дымохода – 159 мм. Также возьмите арматуру диаметром 2 см или уголки 40 х 40 на сборку колосниковой решетки.

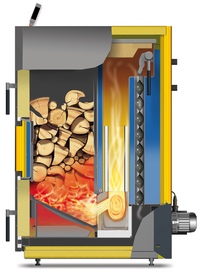

Котельная установка верхнего горения

Сборка пиролизного котла

Для исполнения предлагается типовой газогенераторный отопитель конструкции Холмова с вертикальным теплообменником на задней стенке и центральным расположением сопла, представленный на чертеже. Агрегат с наружными размерами 50 х 55 х 100 см развивает мощность порядка 20 кВт и длительность горения до 10 часов, что обеспечивается за счет увеличенного объема топливника (около 100 литров).

Агрегат с наружными размерами 50 х 55 х 100 см развивает мощность порядка 20 кВт и длительность горения до 10 часов, что обеспечивается за счет увеличенного объема топливника (около 100 литров).

Перед тем как сделать котел, выполните следующие заготовительные работы:

- Нарежьте или нарубите металл гильотинными ножницами по размерам, указанным на чертеже. Заготовьте патрубки для дымохода и теплоносителя.

- Изготовьте воздушные каналы из профильных труб, просверлив в боковой стенке отверстия 8 мм с шагом 6 см, приварите фланец под монтаж вентилятора.

- Сварите огнетрубный теплообменник.

- Сделайте дверцы и верхний ревизионный люк из двух листов металла с уплотнением графитно-асбестовым шнуром, как показано на фото.

Совет. Чтобы потом не пришлось переделывать неудобные запоры дверок, лучше купить готовые ручки и приварить их по месту к створкам.

Следующий этап – сборка самого пиролизного котла, начинающаяся со сваривания топливника и камеры дожигания. Заготовки сначала соединяются прихватками, а потом провариваются всплошную, причем все швы должны находиться с наружной стороны. Дальнейший порядок работ такой:

Заготовки сначала соединяются прихватками, а потом провариваются всплошную, причем все швы должны находиться с наружной стороны. Дальнейший порядок работ такой:

- Установите на заднюю стенку топки теплообменник и зашейте его металлом. Приделайте дымоходный патрубок.

- Приварите обрамления дверец и профильные трубы по периметру топливника.

- Сформируйте водяную рубашку, закрепляя листы с помощью стальных полос. После обваривания ее необходимо проверить на герметичность.

- Поставьте штуцеры для подключения системы отопления. На дно топливной и зольной камеры плотно уложите шамотные кирпичи, вырезав форсунку размером 110 х 35 мм.

- Обшейте корпус отопителя утеплителем и крашеным металлом. Установите вентилятор и блок автоматики, подсунув датчик температуры под теплоизоляционный слой вплотную к водяной рубашке.

- Приварите петли и поставьте дверцы.

Более подробное описание изготовления пиролизного котла представлено в видео:

Делаем агрегат верхнего горения

Как уже говорилось выше, подобные котлы проще всего изготавливать из пропановых баллонов емкостью 50 литров. Для этого из резервуара нужно выкрутить вентиль и заполнить его водой, а потом отрезать верхнюю часть болгаркой по заводскому шву. Дальше надо сварить такие элементы:

- колосниковую решетку из арматуры, как это сделано на фото;

- трубу с дисковым грузом и распределителями воздушного потока;

- загрузочную и зольную дверцу с ручками;

- согните из листового металла обшивку водяной рубашки.

Совет. Если нет возможности прокатать стальные листы на вальцах, сделайте рубашку в виде квадрата или многоугольника.

Сборка теплогенератора производится согласно представленному чертежу. Сначала устанавливаются колосники, потом – труба с грузом и верхняя крышка. После чего приваривается дымоход и устраивается водяная рубашка с наружным утеплением. Больше подробностей показано в следующем видео:

Больше подробностей показано в следующем видео:

В заключение – полезные советы

Напоследок дадим несколько дополнительных рекомендаций по изготовлению и эксплуатации пиролизных котлов:

- Обратите особое внимание на монтаж котлового бака (рубашки). Располагайте точки крепления обшивки в шахматном порядке и тщательно обваривайте полосу.

- Это единственный вид котельных установок, где водяная прослойка выполняется под зольной камерой, поэтому нужно заранее предусмотреть крепление ножек агрегата.

- Обязательно сделайте люк для прочистки жаротрубного теплообменника.

- Не забрасывайте много сырых дров при растопке. Из-за этого не только снижается КПД теплогенератора, но и быстро зарастают сажей дымогарные трубы (буквально за 1—2 суток).

- Протестируйте работу отопителя с автоматикой и убедитесь, что она корректно поддерживает заданную температуру.

Хотя большинство пользователей пиролизных котлов оставляют положительные отзывы, эти агрегаты не безупречны. Главный недостаток – зависимость от электроэнергии, без которой теплогенератор превращается в бесполезную кучу железа, да еще и грозит взорваться от перегрева. Поэтому рекомендуется иметь в запасе блок бесперебойного питания либо генератор, способный обеспечить работу вентилятора и циркуляционного насоса отопления.

Пиролизные котлы длительного горения своими руками: чертежи, видео

Владельцы домов предпочитают изготавливать пиролизные котлы своими руками, так как заводской вариант стоит довольно дорого. Котел длительного горения значительно превосходит по эффективности дровяные печи, и не вызывает температурных перепадов. Изготовить самостоятельно устройство не так просто, однако чертежи, видео и фото значительно упрощают задачу.

Пиролизный котел своими руками: принцип работы

Пиролизная печь – это сложное устройство, для работы которого в качестве топлива требуются дрова, брикеты или отходы кусковой древесины. Однако самым ценным веществом для эффективной работы котла является не горящие дрова, а пиролизный газ. В котле, изготовленном своими руками, идет скорее не горение, а медленное тление топлива, в результате образуется газ и древесный кокс. Учитывая принцип работы котла, часто используется другое название – газогенератор.

Однако самым ценным веществом для эффективной работы котла является не горящие дрова, а пиролизный газ. В котле, изготовленном своими руками, идет скорее не горение, а медленное тление топлива, в результате образуется газ и древесный кокс. Учитывая принцип работы котла, часто используется другое название – газогенератор.

На фото пиролизная печь

Пиролиз – это сложный термический процесс разложения сухого топлива на составляющие. Этот процесс проходит в первой камере котла. Важный аспект для образования газа – это низкое содержание кислорода, иначе пиролиз не начнется. В традиционных печах пиролизный газ свободно выводится через дымоход. Во время пиролиза древесины, кроме газа, выделяется огромное количество горючих веществ, а именно:

- смола;

- ацетон;

- древесный уголь;

- метиловый спирт.

Как известно, все перечисленные вещества отлично горят и выделяют большое количество энергии при разрушении огнем. Это происходит в специальной камере, где газ смешивается с кислородом и при очень высокой температуре начинается процесс горения смеси.

Важная особенность пиролизного котла – наличие принудительной тяги. Это достигается при использовании дымососа или верхнего вентилятора. Направление тяги – сверху вниз. Проходя через множество дымовых каналов, горячий газ нагревает воду, которая используется для обогрева здания.

Как сделать пиролизный котел в домашних условиях, видео

Для изготовления пиролизного котла своими руками необходимы различные инструменты и расходные материалы, а именно:

- Электродуговая сварка.

- Дрель и болгарка.

- Отрезные и шлифовальные круги.

- Стандартный слесарный инструмент.

Из основных материалов необходимо купить листовой металл толщиной от 4 мм, металлические трубы диаметром 6 см, огнеупорный кирпич, вентилятор и датчик температуры. Размеры котла следует определить заранее и чем он больше, тем большее помещение можно отопить. Чтобы избежать ошибок при проектировании, опытные мастера используют проверенные, готовые чертежи.

Чертеж пиролизного котла для изготовления своими руками:

Видео об изготовлении пиролизного котла длительного горения:

Решили для экономии денег изготовить пиролизные котлы длительного горения своими руками? Это непростая задача, и справится с ней далеко не каждый человек. Чертежи и видео значительно упростят эту задачу. Стоит внимательно изучить устройство пиролизной печи и принцип ее работы, чтобы сделать все правильно. Только в этом случае процесс газогенерации будет протекать верно.

Пиролизный котел своими руками: экономичное изготовление и эксплуатация

Пиролизный котел своими руками

Проблема отопления при отсутствии дешевой электроэнергии и угля, как правило, решается с помощью дров. Из-за подорожания такого природного ресурса, как природный газ, его использование может существенно сказаться на семейном бюджете. Люди, столкнувшиеся с газификацией своего частного дома, начинают искать альтернативные источники тепла. И на помощь приходит пиролизный котел, сделанный своими руками, из подручных материалов — котел на дровах, который работает на самом дешевом виде топлива.

Содержание

- Концепция и конструкция пиролизного котла

- Принцип работы газового котла

- Дровяной котел — основные преимущества

- Каков КПД пиролизного котла

- О топливе на газе котел

Концепция и конструкция пиролизного котла

пиролизный котел предназначен для отопления различных помещений за счет сжигания древесины — прессованных брикетов, бревен и отходов. По своей конструкции газовый котел отличается от классического твердотопливного оборудования, которое также сжигает дрова. Почему выгодно установить пиролизный котел: принцип работы поможет разобраться!

По своей конструкции газовый котел отличается от классического твердотопливного оборудования, которое также сжигает дрова. Почему выгодно установить пиролизный котел: принцип работы поможет разобраться!

Конструктивная схема и принцип работы пиролизного котла

Топка в пиролизных котлах разделена на две части. В камере газификации или загрузочной камере (первая часть) при недостатке кислорода дрова сгорают и пиролизуются, а выделяемые газы выгорают в камере сгорания (вторая часть), в которую подается вторичный воздух.Отвод тепла от загрузочной камеры сведен к минимуму.

Эти пространства разделены колосником, на котором расположены брикеты. Первичный воздух проходит через слой древесины сверху вниз. Таким образом, основным отличием газовых котлов от других бытовых приборов считается верхняя дутье.

Топки таких конструкций отличаются повышенным аэродинамическим сопротивлением, поэтому в большинстве случаев их тяга принудительная. Иногда это реализуется по технологическим причинам с использованием дымоудаления, а не за счет нагнетательного вентилятора, что более характерно для небольших котлов.

Принцип работы газового котла

Принцип работы дровяного котла основан на принципе термического разложения древесины, суть которого заключается в том, что сухая древесина может разлагаться на твердый остаток (уголь) и летучие вещества. часть (газ) под воздействием внешних факторов.

Как работает пиролизный котел?

Во время процесса, происходящего в загрузочной камере в условиях высокой температуры и недостатка кислорода, генераторный газ выделяется из ресурса.Древесный газ проходит через сопло, смешивается со вторичным воздухом и сжигается в камере при температуре, близкой к 1200 градусам Цельсия. Дымовые газы проходят через конвективную часть теплообменника, отдавая свое тепло рабочему телу, а затем удаляются через дымоход.

Камера загрузки и сгорания пиролизного котла имеет огнеупорную футеровку, которая значительно повышает температуру внутри аппарата и создает идеальные условия для эффективного и качественного сжигания дров.

Котел на дровах — основные преимущества

Сегодня для сжигания дров используют разные устройства: печи-аккумуляторы, воздушные и водогрейные котлы. Из всего оборудования наибольший интерес для потребителей представляют пиролизные (газогенераторные) котлы. Основное отличие пиролизных котлов от простых твердотопливных моделей заключается в том, что они сжигают не сами дрова, а образующийся древесный газ. При горении совсем не образуется сажа, а зола появляется в минимальном количестве, поэтому аппарат требует меньше очистки.

Из всего оборудования наибольший интерес для потребителей представляют пиролизные (газогенераторные) котлы. Основное отличие пиролизных котлов от простых твердотопливных моделей заключается в том, что они сжигают не сами дрова, а образующийся древесный газ. При горении совсем не образуется сажа, а зола появляется в минимальном количестве, поэтому аппарат требует меньше очистки.

Бесспорным преимуществом пиролизного котла является его способность поддерживать заданную температуру дольше, чем традиционные котлы, благодаря более высокому КПД и увеличенной загрузочной камере. Некоторые конструкции на одной и той же вкладке топлива могут работать в течение дня.

Пиролизный котел требует меньше очистки

В выхлопных газах меньше канцерогенов. Во время горения пиролизный газ взаимодействует с активированным углем, поэтому дымовые газы на выходе в основном представляют собой смесь водяного пара и диоксида углерода..

Еще одним преимуществом газогенераторных котлов является возможность регулирования мощности — 30 — 100%. Аппарат пиролиза может утилизировать некоторые отходы, практически не загрязняя окружающую среду. К таким отходам относятся резина, пластмассы и полимеры. Но в то же время дровяные котлы требовательны к топливу, нуждаются в электроснабжении и имеют большие габариты.

Каков КПД пиролизного котла

Время работы дровяного котла измеряется в широком диапазоне, зависящем от многих факторов — наружной температуры, желаемой температуры в помещении, изоляции дома, влажности и типа топлива, а также точности проектирования систем отопления.Но одно можно сказать наверняка — газовые котлы намного эффективнее традиционных.

Резину и полимеры можно утилизировать в топке пиролизного котла без вреда для атмосферы.

При сжигании древесины, в том числе влажной, невозможно достичь таких высоких температур, как при сжигании древесного газа, полученного из них. Кроме того, для сжигания газа требуется меньше вторичного воздуха, из-за чего повышается температура, а значит, увеличивается время и эффективность горения. Кроме того, процесс сжигания пиролизного газа легче контролировать.

Кроме того, процесс сжигания пиролизного газа легче контролировать.

О топливе для газового котла

Для сжигания используется древесина, длина которой составляет 380 — 450 миллиметров, а диаметр — от 100 до 250 миллиметров. Топливные брикеты должны иметь такой размер — 30 на 300 миллиметров. Мелкие древесные отходы и опилки можно сжигать одновременно с дровами, но это стоит не более 30% объема загрузочной камеры. Такие котлы могут сжигать дрова, для которых характерна влажность до 40%.

Топливо для пиролизного котла

Пиролизные котлы следует топить на более сухой древесине, только в этом случае установка будет работать на максимальной мощности, а срок службы увеличится. Древесина с влажностью 20% характеризуется теплотворной способностью 4 кВт в час на килограмм древесины, древесина с содержанием воды 50% характеризуется теплотворной способностью 2 кВт в час на килограмм дров.

Таким образом, теплотворная способность топлива зависит от наличия воды в древесине: полезная энергия брикетов значительно уменьшается с увеличением содержания воды. При этом расход топлива увеличивается вдвое.

При этом расход топлива увеличивается вдвое.

Делаем пиролизный котел своими руками

Котлы с пиролизным сжиганием дров в последнее время стали более популярными, так как снята зависимость от нестабильных тарифов на природный газ. Конечно, на рынке есть хорошие газогенераторные установки с хорошими характеристиками, но их стоимость все равно достаточно высока, что смущает покупателей. На прошлой строительной выставке простой котел отечественного производства стоил не менее тысячи долларов.Именно поэтому многие потребители предпочитают делать пиролизные котлы своими руками.

Инструмент для работы

Чтобы самостоятельно сделать котел на дровах, достаточно иметь желание и необходимый инструмент! Конечно, сил придется потратить немало. Но все возможно.

Схема движения древесного газа в котле

Для начала стоит собрать максимум информации об этом отопительном приборе и его особенностях. Необходимо заранее рассчитать и решить, какой вид горения будет оптимальным для конкретного здания — на решетке или с щелевой горелкой. Затем следует посетить специализированный магазин и приобрести необходимые запчасти. Для изготовления пиролизного котла потребуются такие материалы:

Затем следует посетить специализированный магазин и приобрести необходимые запчасти. Для изготовления пиролизного котла потребуются такие материалы:

- труба стальная толщиной 4 мм;

- лист стальной 4 мм;

- несколько профильных труб;

- электроды

- пруток круглый 20 мм;

- вентилятор центробежный;

- кирпич шамотный;

- автоматика, контролирующая температуру;

- гайки и болты;

- шнур асбестовый.

Чертежи и схемы газового котла

Точное количество материала можно рассчитать исходя из чертежей.В Интернете на эту тему есть много платных рисунков и литературы. Если руководствоваться этим материалом, получится сносный агрегат. На схеме пиролизного котла нужно указать топку, теплообменник и место подачи воды. Не стремитесь создать схему аппарата на дереве с нуля, лучше воспользоваться принципиальной схемой и внести в нее лишь некоторые корректировки и изменения.

Чертеж пиролизного котла на древесине

Сделав своими руками газогенераторный котел, можно взять за основу схему нагревательного аппарата 40 кВт, разработанную конструктором Беляевым, а затем оптимизировать ее для лазерной резки меньшего количества деталей. использовал.Вы можете изменить конструкцию устройства, чтобы его внутренний объем оставался неизменным.

использовал.Вы можете изменить конструкцию устройства, чтобы его внутренний объем оставался неизменным.

При этом желательно, чтобы рубашка теплообменника значительно увеличилась. Далее необходимо соединить все детали будущего пиролизного котла, четко следуя чертежу. В этом случае в качестве теплоносителя используется воздух, и он может обогреть помещение без потерь тепла.

Не нужно обеспечивать герметичность труб, т.к. для котла на дровах протечки и возможность замерзания системы отопления нехарактерны.Таким образом, данное устройство считается идеальным решением для установки в загородном доме, где его нужно отапливать лишь изредка.

Принципиальная схема пиролизного котла

После сборки котла по схеме можно приступать к его установке и дальнейшим испытаниям. Правильно сделанный газовый котел должен быстро выйти на требуемый режим, а система отопления прогреться максимум за тридцать минут. Температура в помещении обычно очень быстро повышается.

Преимущества пиролизного котла Благо

Котел Благо разработан изобретателем Благодаровым Ю. П., заявивший о преимуществах своего творения. По продолжительности сжигания дров на максимальной теплотворной способности газогенераторный аппарат Благо превосходит другие котлы.

П., заявивший о преимуществах своего творения. По продолжительности сжигания дров на максимальной теплотворной способности газогенераторный аппарат Благо превосходит другие котлы.

В этой модели решетки решетки полностью закрывают дно топливных бункеров. Следовательно, при естественной тяге наблюдается высокая теплота сгорания топлива и более длительный период горения из-за расположения топливных бункеров, что позволяет увеличивать объем топливных бункеров без ущерба для эффективности.

Конструкция котла Благо

Устройство пиролизного котла позволяет горючее сжигать в одной из двух камер сгорания, а в третьей — сжигать. Blago энергонезависим и всегда обеспечивает необходимую мощность. Осуществляется полное сгорание соединений фенольных групп — дегтя, смол, спиртов, эфирных масел.

Установленные рейки в камере сгорания служат хорошими отводами тепла. Торфяные брикеты, опилки и уголь можно сжигать в пиролизном котле. В период низких температур можно постоянно закладывать топливо в камеру сгорания, поддерживая оптимальную температуру в помещении.

Таким образом, несмотря на то, что двор — это 21 век, люди до сих пор обращаются к дровам как к природному ресурсу для отопления. Теперь понятно, почему из всех твердотопливных устройств пиролизные котлы для населения вызывают наибольший интерес.

минусы и плюсы, принцип работы

Пиролизные котлы длительного горения

Несмотря на появление новых методов отопления, жители Западной Европы, США и СНГ, особенно те, кто по тем или иным причинам недоступен, продолжают для обогрева домов наиболее доступным топливом — углем, торфом или дровами.Правда, старые печи заменили на традиционные котлы и пиролизные котлы — современные и эффективные, оснащенные системами автоматического управления. Они работают на доступном твердом топливе, которое сгорает практически без остатка, обеспечивает высокую мощность и КПД и способны работать на одной или двух загрузках до 24 часов, обеспечивая минимальные потери тепла.

Состав

- Принцип работы, устройство пиролизного котла

- Топливо для пиролизного котла

- Особенности запуска и работы

- Как выбрать пиролизный котел

- Список достоинств и недостатков

Принцип работы, устройство пиролизного котла

Пиролизные газовые котлы длительного горения представляют собой домашние лаборатории, которые извлекают из дров газ, который в дальнейшем используют для отопления. Пиролиз как физико-химический экзотермический процесс давно используется в различных отраслях промышленности. Его суть заключается в разложении сложных органических соединений (нефть, уголь, древесина) при высоких температурах и ограниченном доступе кислорода к простым веществам — твердым, жидким и газообразным.

Пиролиз как физико-химический экзотермический процесс давно используется в различных отраслях промышленности. Его суть заключается в разложении сложных органических соединений (нефть, уголь, древесина) при высоких температурах и ограниченном доступе кислорода к простым веществам — твердым, жидким и газообразным.

Таким образом, пиролизный котел представляет собой двухкамерный нагревательный прибор, в верхней камере которого при температуре от 200 до 800 ° C происходит экзотермическая реакция пиролиза древесины, в результате которой она распадается на фракции: древесный уголь и пиролизный газ, состоящий в основном из CO и незначительного количества CO2.Смесь пиролизного газа и воздуха подается в нижнюю камеру сгорания и, горя при температуре 1100-1200 ° C, выделяет очень большое количество тепла, которое используется для нагрева.

Ступени пиролизного котла

В результате твердотопливные пиролизные котлы для выработки тепловой энергии фактически сжигают не газ, а газ, обеспечивая высокий КПД 85-90%. Сжигание газа, как известно, легче контролировать, а это, в свою очередь, позволяет автоматизировать процесс управления системой отопления.

Сжигание газа, как известно, легче контролировать, а это, в свою очередь, позволяет автоматизировать процесс управления системой отопления.

Конструктивно топка пиролизного котла представляет собой две независимые камеры, разделенные решетками. В верхней загрузочной камере газификации при высокой температуре и недостатке кислорода топливо тлеет и пиролизуется. Отвод тепла из верхней камеры предотвращается из-за того, что топливо лежит на решетке, через которую сверху вниз проходит слабый поток первичного воздуха.

Устройство и схема пиролизного котла

Образующийся газ, выделяющийся в процессе одновременно с потоком вторичного воздуха, поступает в нижнюю камеру сгорания, нижняя часть которой представляет собой сопло из жаропрочной керамики — шамота.Топки отопительных котлов этого типа отличаются повышенным аэродинамическим сопротивлением, поэтому в них используется принудительная тяга, которая реализуется не вентилятором, а дымоудалением.

Продолжительность работы газового котла на одну нагрузку зависит от температуры на улице и в помещении, качества утепления дома, вида топлива и его влажности, грамотного проектирования системы отопления, но при прочих равных, их работа намного эффективнее по сравнению с традиционными твердотопливными аналогами.

Топливо для пиролизного котла

На практике твердотопливные пиролизные котлы могут эффективно работать на любом виде твердого топлива, будь то древесина, торф, бурый и каменный уголь. Конечно, продолжительность полного сгорания для каждого вида топлива разная и выглядит так:

- древесина мягких пород — время горения не более 5 часов;

- массив дерева — время горения около 6 часов;

- бурый уголь выгорает примерно за 8 часов;

- каменный уголь горит до 10 часов.

В этом плане интересно мнение пользователей, которое красноречиво отражено в их отзывах: пиролизные котлы наиболее эффективны при работе на сухой древесине. Это сухие дрова длиной 45-65 см, влажность которых не превышает 20%, не только обеспечивают максимальную мощность котла, но и продлевают срок его службы.

Конечно, при отсутствии качественных дров для генерации газа в котле подойдет любое органическое топливо с высоким выходом летучих фракций, если это разрешено производителем котла:

- древесные отходы;

- пеллеты и брикеты топливные;

- некоторые виды торфа;

- бумажные отходы пищевой промышленности;

- уголь.

Важно: Образующийся пиролизный газ горит почти белым пламенем, практически не выделяя побочных продуктов сгорания, при условии выбора расхода первичного и вторичного воздуха и влажности топлива не более 20-30%.