Пиролизные котлы длительного горения энергонезависимые

Подбор по параметрам

Показывать по:

Модель котла: Траян Д

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 160 кв. м.

Количество контуров: одноконтурные

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Модель котла: Траян Д

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 220 кв. м.

Количество контуров: одноконтурные

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Модель котла: Белкомiн TIS SMALL

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 120 кв. м.

Количество контуров: одноконтурные

Бренд: Гейзер

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Буржуй-К

Тип котла: твердотопливный

Количество контуров: двухконтурные

Установка: напольная

Конденсационный: Нет

Модель котла: Траян Д

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 250 кв. м.

Количество контуров: одноконтурные

Модель котла: Белкомiн TIS SMALL

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 160 кв. м.

Количество контуров: одноконтурные

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Модель котла: Белкомiн TIS SMALL

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Бренд: Теплодар

Тип котла: твердотопливный

Отапливаемая площадь: 220 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Буржуй-К

Тип котла: твердотопливный

Количество контуров: одноконтурные

Установка: напольная

Конденсационный: Нет

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Гейзер

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Гейзер

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Пиролизные котлы длительного горения энергонезависимые

Подбор по параметрам

Показывать по:

Модель котла: Траян Д

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 160 кв. м.

Количество контуров: одноконтурные

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Модель котла: Траян Д

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 220 кв. м.

Количество контуров: одноконтурные

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Модель котла: Белкомiн TIS SMALL

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 120 кв. м.

Количество контуров: одноконтурные

Бренд: Гейзер

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Буржуй-К

Тип котла: твердотопливный

Количество контуров: двухконтурные

Установка: напольная

Конденсационный: Нет

Модель котла: Траян Д

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 250 кв. м.

Количество контуров: одноконтурные

Модель котла: Белкомiн TIS SMALL

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 160 кв. м.

Количество контуров: одноконтурные

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Модель котла: Белкомiн TIS SMALL

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Бренд: Теплодар

Тип котла: твердотопливный

Отапливаемая площадь: 220 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Буржуй-К

Тип котла: твердотопливный

Количество контуров: одноконтурные

Установка: напольная

Конденсационный: Нет

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Гейзер

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Пиролизный энергонезависимый котел габариты и чертежи. Принцип работы пиролизного твердотопливного котла длительного горения

1.

2.

3.

4.

У отопительного оборудования, работающего на твердом топливе, имеется альтернативный вариант – газогенераторные агрегаты. Они считаются несложными в эксплуатации и одновременно наиболее эффективными приборами и, несмотря на высокую стоимость, пользуются у потребителей спросом.

Основан принцип работы пиролизного котла на сжигании газов, которые выделяются при горении дров. Применяют такие агрегаты не только для обогрева частных домовладений, но и для отопления складов и других помещений промышленного назначения.

Особенности функционирования пиролизного оборудования

Отличается принцип действия пиролизного котла от других способов обогрева при помощи твердого топлива тем, что организован он на процессе пиролиза – так называется сухая перегонка древесины. В условиях минимальной подачи кислорода и под воздействием высоких температур при горении твердые органические материалы распадаются на газ и продукты отработки, которыми являются сухие осадки (кокс).Поскольку пиролиз возможен только при определенных температурных условиях — при достижении 1100° С, то он сопровождается выделением большого количества тепла, в результате чего в котле подсушиваются дрова и нагревается воздух, подаваемый в зону горения.

Далее пиролизный котел принцип действия имеет следующий: кислород смешивается с газом, выделенным из древесины. Это приводит к горению газа и, соответственно, к получению тепловой энергии. Кроме этого, в результате такого процесса содержание канцерогенных веществ в отработанных газах, выводимых наружу, минимизируется.

Устройство газогенераторного оборудования

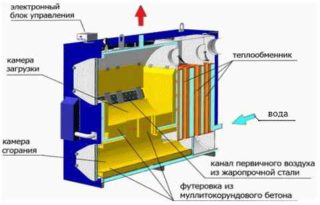

Чтобы узнать, как работает пиролизный котел необходимо разобраться с принципом функционирования каждого его узла. Этот агрегат состоит из различных элементов. В котле имеется две камеры, которые изготавливают из стальных листов толщиной не меньше 5 миллиметров. Разделительную функцию между камерами выполняет форсунка.Конструкция пиролизного котла (см. фото) предполагает, что верхний отдел топки выполняют в виде топливного бункера, а нижний используют как камеру сгорания и одновременно зольник. В обеих частях осуществляются отдельные процессы. Так в верхнем отсеке древесина подсушивается и одновременно нагревается воздух, который потом поступает в нижний отдел, где полученный газ сжигается и накапливается зола.

Принцип работы пиролизного котла позволяет регулировать мощность агрегата при помощи системы подачи вторичного воздуха. Данная функция предоставляет возможность добиться большего эффекта от нагревательного оборудования, чем от обычных отопительных приборов. Благодаря наличию терморегулятора можно устанавливать нужную температуру для жидкого теплоносителя.

В результате работы такого оборудования в процессе горения не образуется сажа, и почти нет золы. Устройство пиролизного котла позволяет чистить его значительно реже.

Существуют и другие отличия:

- более продолжительная работа агрегата. Котел способен функционировать на одной закладке дров около 12 часов;

- принцип действия прибора значительно отличается от традиционных способов;

- рас

Пиролизные котлы длительного горения с водяным контуром

Повсеместная газификация городов, увы, не обеспечивает стопроцентную возможность пользоваться всем, без исключения, именно природным газом.

Это связано не только с тем, что процесс прокладки газопровода идет медленно, но и с личными предпочтениями энергопотребителей. Твердое топливо было популярным во все времена благодаря своей доступности, невысокой цене и большой эффективности.

Пиролизные котлы (еще одно название – газогенераторные) имеют принцип длительного сгорания на основе пиролиза. Это своеобразный процесс горения, при котором происходит тепловой распад продукта горения на газообразное вещество и твердые тела, которые в дальнейшем обособленно друг от друга выдают тепло по особенной схеме.

Принцип работы

Устройство пиролизного котла

Весь процесс работы такого котла проходит в 4 этапа. Закладывается топливо в первый отсек, поджигается и оно сгорает. Далее происходит медленное его тление благодаря созданию искусственной нехватки кислорода, в результате чего образуется газ.

Это газообразное вещество через форсунки или благодаря естественной тяге попадает в камеру дожига, где соединяется с вторичным воздухом. Этот синтез обеспечивает воспламенение газа, из-за чего происходит выделение большого количества тепла и теплоноситель нагревается.

В зависимости от вида и оснащения котла, он может быть оснащен отдельным парогенератором и дымососом, но основной принцип работы остается неизменным.

Пиролизный котел своими руками! Статья с чертежами и видео: https://6sotok-dom.com/dom/otoplenie/piroliznyj-kotel-svoimi-rukami.html

Разновидности

Энергонезависимые пиролизные котлы

Существует две основных группы котлов по принципу требовательности к топливу:

- Энергозависимые (в таких котлах используется только полноценное твердое топливо влажности не более 25%).

- Энергонезависимые (в качестве топлива можно использовать опилки, щепу и другие продукты, влажность которых составляет 50% и более).

Большее распространение получили именно энергонезависимые виды, так как есть возможность использования различных видов отходов, а также сам процесс пользования намного проще, чем у зависимых котлов. (Подробнее о различных видах топлива для пиролизных котлов читайте в этой статье).

Еще одна классификация по принципу функциональности выглядит следующим образом:

- Парогенератор пиролизный.

- Пиролизный котел одноконтурный (помещение отапливается за счет нагрева воды в системе одним водяным контуром).

- Пиролизный котел двухконтурный (не только обогревает помещение, но и дополнительно снабжает горячей водой).

От того, какие площади и виды помещений обогревает такой котел, зависит его размер, оборудование, оснащение и виды применяемого топлива. На больших производствах давно устанавливаются промышленные газогенераторные котлы с целой сложной системой обеспечения отопления.

Полезно знать владельцам небольших столярных мастерских, что существование пеллетных котлов упрощает задачу утилизации отходов производства, так как основным топливом служат брикеты или гранулы из древесной стружки. Плюс таких отопителей в компактном размере, а обеспечение процесса происходит при установке дополнительного оборудования.

Полезно знать владельцам небольших столярных мастерских, что существование пеллетных котлов упрощает задачу утилизации отходов производства, так как основным топливом служат брикеты или гранулы из древесной стружки. Плюс таких отопителей в компактном размере, а обеспечение процесса происходит при установке дополнительного оборудования.

Обзор котлов длительного горения на пеллетах: https://6sotok-dom.com/dom/otoplenie/kotly-na-pelletah-i-drovah.html

Именно таким образом минимизируется размер агрегата, в отличие, например, от больших генераторов без вентилятора или там, где используется пиролизная приставка.

Еще одним отличительным признаком этих котлов является особенность конструкции, которая обеспечивает теплом не нагревом воды в системе, а имеет воздухогрейный принцип. Это упрощает обогрев помещения тем, что нет необходимости в разведении водяной системы в маленьких помещениях.

Достоинства и недостатки

Перед тем, как решиться на приобретение того или иного вида пиролизного котла для отопления дома, конечно же, нужно знать все его плюсы и минусы, так как только взвесив все аспекты, можно прийти к правильному выбору.

Перед тем, как решиться на приобретение того или иного вида пиролизного котла для отопления дома, конечно же, нужно знать все его плюсы и минусы, так как только взвесив все аспекты, можно прийти к правильному выбору.

Преимуществ у таких агрегатов больше, чем недостатков, но выделить стоит и те и другие.

К плюсам котлов на основе пиролиза можно отнести:

- длительное время сгорания и тления (от 12 часов до 2 суток), при этом процесс является контролируемым и регулируемым;

- высокая степень безопасности, полученная автоматической регулировкой системы;

- благодаря четырем этапам происходит полное сгорание топлива, полное устранение отходов и высокий КПД;

- минимальный процент выхода вредных веществ, достигаемый высокой температурой в камере дожига;

- воздушный поток минимизируется процессом горения, что обусловливает экономию;

- разнообразие используемого топлива.

Особенности использования пиролизных котлов Гейзер: https://6sotok-dom.com/dom/otoplenie/piroliznye-kotly-gejzer.html

Несмотря на высокую эффективность работы таких установок, все же выделяются и минусы, которые иногда становятся камнем преткновения при выборе между газовой горелкой, электротеном или пиролизным котлом:

- объем камеры позволяет загрузить топливом лишь половину своего объема, так как при большей загрузке снижается КПД;

- большинство видов котлов энергозависимые, а это значит, что спектр используемого топлива сужается;

- высокая стоимость пиролизных котлов.

Взвесив все «за» и «против», несомненно, выбор в пользу таких видов отопителей будет положительным. Ни высокая стоимость, ни особое внимание к качеству топлива не перевешивает экономичность и быструю окупаемость, поэтому популярность пиролизных котлов в последние годы лишь набирает обороты и это, пожалуй, лучший способ отопления твердым топливом.

Смотрите видео, в котором опытный пользователь разъясняет критерии выбора пиролизного котла длительного горения с водяным контуром:

Пиролизные котлы длительного горения энергонезависимые

Подбор по параметрам

Показывать по:

Модель котла: Траян Д

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 160 кв. м.

Количество контуров: одноконтурные

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Модель котла: Траян Д

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 220 кв. м.

Количество контуров: одноконтурные

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Модель котла: Белкомiн TIS SMALL

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 120 кв. м.

Количество контуров: одноконтурные

Бренд: Гейзер

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Буржуй-К

Тип котла: твердотопливный

Количество контуров: двухконтурные

Установка: напольная

Конденсационный: Нет

Модель котла: Траян Д

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 250 кв. м.

Количество контуров: одноконтурные

Модель котла: Белкомiн TIS SMALL

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 160 кв. м.

Количество контуров: одноконтурные

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Модель котла: Белкомiн TIS SMALL

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Бренд: Теплодар

Тип котла: твердотопливный

Отапливаемая площадь: 220 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Буржуй-К

Тип котла: твердотопливный

Количество контуров: одноконтурные

Установка: напольная

Конденсационный: Нет

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Гейзер

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Гейзер

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Пиролизные котлы длительного горения энергонезависимые

Подбор по параметрам

Показывать по:

Модель котла: Траян Д

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 160 кв. м.

Количество контуров: одноконтурные

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Модель котла: Траян Д

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 220 кв. м.

Количество контуров: одноконтурные

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Модель котла: Белкомiн TIS SMALL

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 120 кв. м.

Количество контуров: одноконтурные

Бренд: Гейзер

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Буржуй-К

Тип котла: твердотопливный

Количество контуров: двухконтурные

Установка: напольная

Конденсационный: Нет

Модель котла: Траян Д

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 250 кв. м.

Количество контуров: одноконтурные

Модель котла: Белкомiн TIS SMALL

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 160 кв. м.

Количество контуров: одноконтурные

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Модель котла: Белкомiн TIS SMALL

Бренд: Белкомiн TIS

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Бренд: Теплодар

Тип котла: твердотопливный

Отапливаемая площадь: 220 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Буржуй-К

Тип котла: твердотопливный

Количество контуров: одноконтурные

Установка: напольная

Конденсационный: Нет

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 200 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 150 кв. м.

Количество контуров: одноконтурные

Установка: напольная

Бренд: Траян

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: двухконтурные

Установка: напольная

Бренд: Тепловъ

Тип котла: твердотопливный

Отапливаемая площадь: 100 кв. м.

Количество контуров: одноконтурные

Установка: напольная

варианты своими руками, длительного горения и другие

Содержание статьи:

Котел на твердом топливе – это популярный обогреватель, который заменил устаревшие печки. Владельцы загородных домов, в которых нет централизованной системы отопления, используют именно такие устройства для обогрева помещения. Выбрать подходящий котел можно, зная основные характеристики и свойства отопительных приборов. Также можно сделать самодельное устройство по схемам и чертежам.

Разновидности твердотопливных котлов

Классический стальной твердотопливный котел

Чтобы купить подходящий для дома отопительный твердотопливный котел, нужно разобраться с тем, какие разновидности бывают. По функциональности устройства можно разделить на две категории:

- Двухконтурные. Это приборы, способные обогревать помещение и воду. Водогрейные модели активно используются в частных домах с постоянной электросетью.

- Одноконтурные. Только выдают тепло для обогрева комнат.

Также все приборы, работающие на твердом топливе, можно разделить на 4 вида – традиционные, пеллетные, длительного горения, пиролизные.

Классические твердотопливные котлы

Это устройства, внешне напоминающие обычную печку с окном для закладки в него угля или дров. Основная часть конструкции – теплообменник, который передает энергию теплоносителю. По материалу выделяют чугунные и стальные твердотельные котлы.

К положительным сторонам относят стабильность работы, неприхотливость, долговечность и дешевизну. В котлах нет систем автоматизации, которые часто ломаются, что позволяет сэкономить на обслуживании. Может простоять без подкладывания дров около 8 часов.

Пеллетные котлы

Конструкция пеллетного котла

По сравнению с классическими моделями в пеллетных имеется специальный бункер и автоматика, которая подает топливо. Заправлять такой котел нужно специальным сырьем, которое изготовлено из древесных отходов. Они дают больше тепла и стоят дешевле, чем уголь. Основные преимущества:

- Высокий КПД. Достигает 85%.

- Неприхотливость. Не требуется постоянно следить за котлом и тратить средства на его обслуживание.

- Длительность работы зависит только от размеров бункера для подачи топлива.

- Наличие датчика температуры и регулятора. Позволяет отслеживать и регулировать температурный режим внутри устройства.

Стоимость таких приборов выше, чем у классических котлов.

Котлы длительного горения

ТТ котел длительного горения

Эта разновидность твердотопливных котлов также называется приборами верхнего горения. В них воздух подается таким образом, что топливо сгорает только в верхней части. Благодаря такой технологии можно загружать большой объем дров, которые будут прогорать постепенно, увеличивая время работы.

Производством приборов занимаются разные бренды. Популярностью пользуются твердотопливные котлы Зота, Буредус, Лемакс и другие компании России, Украины и Европы. Основные производства ТТ печей находятся в российских городах Псков, Москва, Череповец.

Пиролизные (газогенераторные) котлы

Пиролизный котел

Работа приборов производится в несколько стадий:

- Сушка древесины.

- Дегазация. Во время процесса 85% веществ переводится в горючее газообразное состояние, а 15% – в уголь.

- Сгорание. Температура в печи достигает 600°С. Газы окисляются, в результате чего образуется слой угля. При достижении 900°С низкие газы насыщаются кислородом и выдерживают температурный режим, способствующий разложению древесного угля.

В конструкции есть вентилятор, направляющий пламя вниз. Это дает возможность управлять процессом горения. КПД таких устройств выше, чем у традиционных котлов.

Выбор материала теплообменника

Чугунная модель

Ассортимент котлов от различных производителей представлен моделями с теплообменником из чугуна или стали. Каждый из материалов имеет свои плюсы и минусы, поэтому сложно с уверенностью сказать, какая разновидность лучше.

Изделия с чугунным теплообменником представляют собой секционную конструкцию. При поломке любую часть можно легко заменить. Подобные варианты удобны в использовании в частных домах при перевозке и в случае ремонта. Чугун медленнее подвергается влажной коррозии, поэтому ТЭН можно чистить реже. Тепловая инертность выше, чугунные котлы дольше греются и медленнее остывают, поэтому считаются экономными. Приборы неустойчивы к резкой смене температурного режима. При попадании холодной жидкости в горячий теплообменник может образоваться термический удар, вызывающий появление трещин.

Теплообменник из стали представляет собой цельный моноблок, который сварен в промышленных условиях. С чисткой и обслуживанием могут возникнуть проблемы, так как разобрать котел невозможно. Стальное устройство не боится скачков температуры благодаря своей эластичности. Быстро греется и быстро остывает.

Топливо для котла

Выбор модели по топливу так же важен, как и по материалу. При проблемах с поставкой или хранением дров нет смысла брать дровяную печь, лучше отдать предпочтение прибору с другим сырьем – например, с углем или топливными брикетами.

Все типы сырья имеют разные показатели мощности и времени работы. Производитель оборудования в инструкции прописывает, какое топливо рекомендуется использовать в качестве основного и дополнительного и как выполнять подключение. При соблюдении этих рекомендаций возрастает срок службы котла.

Ручная и автоматическая загрузка топлива в котел

Шнековая автоподача топлива

Механизм укладки сырья бывает двух видов – ручной и автоматический. Котлы с разными способами загрузки имеют различную конструкцию.

Модели с автоматической погрузкой состоят из основной части и особого бункера, в который помещается топливо. К сырью предъявляются требования по размерам. Например, при работе от угля частицы должны быть меньше 25 мм. Одной загрузки топлива хватает на 3-5 дней, благодаря чему пользователю не нужно постоянно подкладывать сырье. Это делает работу с нагревателем простой и удобной. Размеры бункеров бывают разные, выбор зависит только от предпочтений владельца. Топливо подается либо с помощью шнека, либо с использованием поршня.

Ручная загрузка считается более привычным способом для людей. Камеру нужно заполнять самостоятельно. Печь с ручной погрузкой имеет большие размеры, чем автоматический котел, поэтому их не рекомендуется ставить дома.

Автоматический котел – это более экономичный, стабильный и удобный для применения в домашних условиях вариант.

Определение мощности котла

Рекомендуемая мощность котла в зависимости от площади помещения

Мощность – один из главных критериев выбора отопительного оборудования. От нее зависит комфортная температура в помещении. Для расчета мощности самостоятельно нужно знать следующие параметры:

- Площадь отапливаемого помещения. Чем она выше, тем больше нагрузки потребуется.

- Удельная мощность обогревателя.

- Климатические условия региона.

- Наличие утепления.

Если дом имеет качественную теплоизоляцию, а высота потолков ниже трех метров, на обогрев 10 кв.м. нужно примерно 1,2 кВт мощности. К этому показателю добавляется около 20% запаса для быстрого нагрева. Таким образом, для обогрева площади 100-200 кв.м. потребуется до 25 кВт. Более точные расчеты можно получить, воспользовавшись помощью специалиста. Он просчитает все дополнительные факторы, влияющие на характеристики, и поможет определить нагрузку.

Полезный объем загрузочной камеры

Количество топлива, которое можно использовать за один раз, зависит от полезного камерного объема. Эта характеристика показывает соотношение объема сырья к мощности. Для чугунных моделей этот показатель составляет 1,1 литров топлива на 1,4 кВт мощности. Для стальных устройств 1,6 литров на 2,6 кВт.

Котлы с верхней загрузкой имеют больший полезный объем, чем другие виды. К тому же в них удобнее укладывать сырье.

Пиролизные котлы способны работать в течение 6-10 часов от одной закладки дров. КПД достигает 90%. Размер камеры больше, чем у традиционных, но это влияет на цену. Чем дольше продолжительность автономной работы печи, тем дороже она будет стоить. Агрегат с маленькой камерой подойдет для обогрева небольшой комнаты.

Потребление электроэнергии

Энергозависимые котлы отличаются расширенным функционалом

Котлы бывают двух видов по способу питания.

- Энергонезависимые. Это устройства, в которых нет потребности в циркуляционном насосе, так как процесс происходит естественным путем. К энергонезависимым относятся классические агрегаты и некоторые приборы длительного горения.

- Энергозависимые. Модели, содержащие в своей конструкции вентилятор. Он направляет потоки воздуха в камеру. Также приборы с автоматизацией работают от электричества.

Энергонезависимые котлы лучше ставить в домах, где нет стабильного электропитания. Они могут выступать в качестве основного и дополнительного источника тепла.

Наличие буферной емкости

Схема отопления котлом с буферной емкостью

Есть домашние котлы на твердом топливе для отопления частного дома с теплоизолированным баком с водой, который выполняет роль буфера. Он устанавливается между котлом и отопительной системой и выполняет следующие функции:

- Защита. Сохраняет отопительный контур от перегрева.

- Аккумуляция тепла. Собирает и запасает энергию от котла и поставляет в систему по необходимости.

- Связь в одну цепь нескольких видов котлов (электрических, водяных, газовых). Позволяет им функционировать в пределах одной системы.

Буфер улучшает температурные характеристики, повышает КПД, уменьшает расход сырья и частоту укладки топлива. При выборе буфера емкость рассчитывается с учетом того, что на 1 кВт требуется примерно 25 литров.

Самостоятельная сборка котла

Можно собрать котел длительного горения своими руками. Чертежи, видео и фото сборки представлены в интернете. В схеме должны находиться следующие элементы:

- В нижней части располагается зольник с поддувалом.

- Надо зольником ставится чугунная колосниковая решетка.

- В дно топки встраивается решетка. На камере обязательно должна быть надежная дверца.

- Над зоной топки делается рабочая часть теплообменника.

- Далее устанавливается труба дымохода.

Перед началом работы следует выполнить расчеты конструкции, определиться со схемой и нарисовать чертеж готового изделия. Котел своими руками дает возможность создания прибора под свои индивидуальные требования.

Пиролиз: путь к технологиям очистки угля

1. Введение

Что такое пиролиз: пиролиз — это термохимическое разложение углеродсодержащих материалов, таких как биомасса, пластик, шины, уголь и т. Д., При повышенных температурах 200 ° C и выше в отсутствие кислорода. Это необратимая химическая реакция, в которой происходит одновременное изменение химического состава и физической фазы вещества. Эта реакция включает молекулярный распад более крупных молекул (полимера) на более мелкие молекулы в присутствии тепла.Пиролиз также называют термическим крекингом, термолизом, деполимеризацией и т. Д.

Что такое пиролиз угля: пиролиз угля включает подвергание угля воздействию высокой температуры 400–450 ° C в отсутствие кислорода. Когда присутствует кислород или пар, уголь начинает гореть, и этот процесс больше не известен как пиролиз, а скорее называется сжиганием и газификацией. Преимущества пиролиза угля огромны и перечислены ниже:

Преобразует отходы (уголь) в энергию.

Продукт может использоваться в качестве топлива в существующих промышленных котлах и печах.

Конечные продукты также могут использоваться для выработки электроэнергии.

Предлагает возобновляемые источники энергии.

Управление твердыми отходами.

Уголь и угольные продукты будут по-прежнему играть все более важную роль в удовлетворении энергетических потребностей и экономики стран. Это связано с большими запасами угля и его низкой стоимостью [1, 2].На уголь приходится примерно 25% мирового энергоснабжения и 40% выбросов углерода, но даже с учетом высокого процента выбросов маловероятно, что какая-либо из этих стран, занимающихся разведкой и добычей угля, очень скоро откажется от угля. [3]. Экономический рост требует роста энергии [4]. В связи с недавней заботой об окружающей среде и возобновлением интереса к исследованиям альтернативных источников энергии из возобновляемых источников, таких как топливные элементы и ветер, водород из угля через комбинированный цикл интегрированной газификации был рассмотрен для предлагаемой водородной экономики [5, 6].Газификация считается экологически чистой технологией преобразования угля в двадцать первом веке, чем другие процессы использования угля, такие как сжижение и сжигание, потому что она является высокоэффективной [7], экологически чистой [8] и экономичной [9]. Он также имеет то достоинство, что выходит за рамки использования угля для производства электроэнергии [10], обработки металлов и производства химикатов [11], поскольку уголь может быть преобразован в полезные газы и жидкости [12]. Уголь — сложный углеродистый материал, состоящий из органических и неорганических веществ [13].В процессе газификации органическое и неорганическое вещество претерпевает различные химические и физические превращения [14]. Чтобы максимизировать эффективность газификации, необходимо понять механизм химического и физического превращения, так как это поможет снизить выбросы углерода в процессе, особенно при газификации низкосортного угля [15–17]. Несколько вариантов используются для управления скоростью подачи угля во время газификации: неподвижный слой, псевдоожиженный слой и газификаторы с унесенным потоком [18].Газификаторы с псевдоожиженным слоем имеют потенциальное преимущество, заключающееся в том, что низкосортные угли, богатые золой и инертинитами, такие как южноафриканские угли, могут обрабатываться более эффективно, чем в обычных котлах, работающих на пылевидном угле [19–21].

Следовательно, разработка процессов утилизации угля потребует более глубокого понимания внутренних свойств угля и способов его химического преобразования в условиях процесса [22, 23]. Один из способов понять это — пиролиз, который проходит через все процессы утилизации угля [19].Следовательно, в этом сообщении оценка шести углей южного полушария будет использоваться для иллюстрации промежуточной роли, которую пиролиз играет в процессах утилизации угля.

2. Влияние изменений химических и физических свойств на характеристики угля

В настоящее время исследования по использованию угля и угольных продуктов направлены на чистую угольную технологию (CCT) [20, 24]. Предыдущие исследования CCT за последние 30 лет касались химической очистки угля, а недавние исследования — улавливания и хранения углерода (CCS) [20, 25].Исследовательские усилия были ограничены лабораторным масштабом при определении молекулярных и структурных параметров, таких как ароматичность, степень конденсации, которая определяет технические характеристики угля в процессе его утилизации [20, 26–28]. Суть химической очистки угля заключается в удалении или уменьшении содержания минералов в угле, поскольку сообщалось, что минеральное содержание в угле расплавляется, когда он подвергается термообработке во время процессов конверсии угля [20, 29], что приводит к блокированию активные центры углерода [30], тем самым снижая реакционную способность угля и уменьшая выбросы загрязняющих веществ [20, 31].

Уголь — сложный углеродистый полимер, состоящий из органических и неорганических веществ [32, 33]. Органические материалы известны как мацералы, а неорганические примеси считаются минералами [34]. При термической обработке; физические, химические, термические, механические и электрические свойства угля претерпевают трансформации [20, 35]. Одним из ключевых параметров, которые используются для измерения химической стабильности этого превращения, является ароматичность [20, 36]; это дает хорошее представление о превращении мацерала в полукокс, что является хорошим индикатором зрелости угля из-за перестройки углерода [20, 37].

Изменение углеродистой структуры из-за модификации органических и неорганических компонентов в угле и его последующем обугливании считается одним из основных факторов, влияющих на реакционную способность угля / полукокса в процессах конверсии угля [20, 38, 39 ]. Химическое преобразование включает изменение органической химической структуры (таблицы 1–3), в то время как физическое преобразование включает изменение морфологии и пористости угля (таблица 4, рисунки 1–12).

| Уголь | SPL | SM | BCH | SSL | NGR | GER |

|---|---|---|---|---|---|---|

| мас.% Присущей влажности (осушенная на воздухе) | 1.5 | 1,0 | 2,1 | 4,2 | 9,6 | 15,4 |

| мас.% Золы (воздушная сушка) | 11,2 | 17,3 | 16,2 | 29,1 | 9,0 | 12,4 |

| мас.% летучих веществ (высушенные на воздухе) | 5,3 | 7,6 | 26,7 | 21,4 | 37,6 | 45,7 |

| мас.% связанного углерода (высушенные на воздухе) | 82 | 74,1 | 55.0 | 45,3 | 43,8 | 26,4 |

| вес.% Углерода (daf) | 90,2 | 90,4 | 81,6 | 77,5 | 75,6 | 70,5 |

| вес.% Водорода (daf) | 2,7 | 3,5 | 4,6 | 4,5 | 5,2 | 6,6 |

| мас.% Азота (daf) | 2,2 | 2,0 | 2,0 | 2,2 | 1,7 | 0.6 |

| мас.% Кислорода (daf) | 2,7 | 3,3 | 10,7 | 15,4 | 16,9 | 18,5 |

| мас.% Серы (daf) | 2,3 | 0,9 | 1,2 | 0,4 | 0,7 | 3,7 |

| Общая теплотворная способность (МДж / кг) | 29,6 | 28,7 | 26,8 | 20,0 | 24,6 | 21,2 |

| H / C | 0.4 | 0,5 | 0,7 | 0,7 | 0,8 | 1,1 |

| f a | 0,91 | 0,85 | 0,73 | 0,72 | 0,65 | 0,49 |

Приблизительный анализ, окончательный анализ, теплотворная способность и расчетные значения H / C и ароматичности для необработанного угля.

| Уголь | SPL | SM | BCH | SSL | NGR | GER |

|---|---|---|---|---|---|---|

| мас.% Присущей влажности (осушенная на воздухе) | 2.5 | 2,3 | 2,7 | 1,3 | 1,9 | 1,7 |

| мас.% Золы (воздушная сушка) | 1,5 | 1,8 | 1,2 | 3,3 | 2,0 | 0,8 |

| вес.% летучих веществ (воздушная сушка) | 6,8 | 9,6 | 27,2 | 25,0 | 43,2 | 60,3 |

| вес.% связанного углерода (воздушная сушка) | 89,2 | 86,3 | 68.9 | 70,4 | 53,0 | 37,3 |

| вес.% Углерода (daf) | 85,6 | 89,0 | 83,4 | 80,9 | 75,1 | 69,2 |

| вес.% Водорода (daf) | 2,4 | 3,3 | 4,6 | 4,2 | 5,2 | 6,2 |

| мас.% Азота (daf) | 2,0 | 1,8 | 2,0 | 2,3 | 1,8 | 0.6 |

| мас.% Кислорода (daf) | 7,7 | 5,0 | 9,1 | 12,3 | 17,4 | 20,3 |

| мас.% Серы (daf) | 2,1 | 0,7 | 1,0 | 0,3 | 0,1 | 2,7 |

| Общая теплотворная способность (МДж / кг) | 32,7 | 33,3 | 32,0 | 30,0 | 29,3 | 28,9 |

| H / C | 0.3 | 0,4 | 0,7 | 0,6 | 0,8 | 1,1 |

| f a (CA) | 0,92 | 0,86 | 0,74 | 0,76 | 0,65 | 0,52 |

| f a (FTIR) | 0,98 | 0,84 | 0,72 | 0,74 | 0,58 | 0,40 |

| f a (C-ЯМР) | 0,98 | 0,94 | 0.76 | 0,80 | 0,58 | 0,43 |

| f a (XRD) | 0,89 | 0,87 | 0,78 | 0,74 | 0,70 | 0,66 |

Таблица 2.xim анализ, окончательный анализ, теплотворная способность и расчетные значения H / C и ароматичности для обработанного кислотой угля. Уголь 450 500 550 600 650 700 GER 0.5 0,4 0,3 0,3 0,2 0,1 f a (CA) 0,86 0,89 0,95 0,95 0,99 1,00 f a (FTIR) 0,66 0,69 0,73 0,74 0,76 0,79 f a (XRD) 0,66 0,67 0.68 0,72 0,74 0,76 NGR H / C 0,5 0,4 0,3 0,3 0,2 0,1 f a (CA) 0,86 0,90 0,93 0,96 1,00 1,03 f a (FTIR) 0,75 0,78 0.81 0,84 0,87 0,90 f a (XRD) 0,67 0,69 0,70 0,74 0,78 0,80 SSL H / C 0,4 0,4 0,3 0,3 0,2 0,1 f a (CA) 0,87 0,91 0,93 0.96 1,00 1,05 f a (FTIR) 0,84 0,88 0,90 0,93 0,97 1,00 f a (XRD) 0,91 0,94 0,96 0,97 0,97 0,97 BCH H / C 0,5 0,4 0,3 0.3 0,2 0,1 f a (CA) 0,86 0,89 0,92 0,95 0,98 1,03 f a (FTIR) 0,83 0,86 0,89 0,92 0,95 1,00 f a (XRD) 0,93 0,94 0,97 0,98 0,99 0.99 SM H / C 0,4 0,4 0,3 0,3 0,2 0,1 f a (CA) 0,88 0,89 0,92 0,95 0,99 1,03 f a (FTIR) 0,94 0,95 0,98 1,00 1,00 1,00 f a ( XRD) 0.96 0,98 0,99 0,99 0,99 0,99 SPL H / C 0,3 0,3 0,3 0,3 0,2 0,1 f a 0,94 0,95 0,95 0,97 0,98 1,03 f a (FTIR) 0,97 0.98 1,00 1,00 1,00 1,00 f a (XRD) 0,96 0,97 0,98 0,99 0,99 0,99 Расчетные значения H / C и ароматичности для термообработанного угля.

Уголь 450 500 550 600 650 700 GER O / C 0.132 0,103 0,092 0,073 0,064 0,056 Площадь поверхности BET (м 2 / г) 169,96 193,97 230,41 241,82 262,61 NGR O / C 0,130 0,110 0,083 0,075 0,067 0,061 Площадь поверхности BET (м 2 / г) 155 .78 182,61 183,19 234,10 238,14 239,74 SSL O / C 0,081 0,076 0,063 0,052 0,076 0,063 0,052 0,071 BET площадь поверхности (м 2 / г) 136.60 153,47 199,72 200,38 214,46 224,19 BCH O / .064 0,057 0,044 0,039 0,037 0,029 BET площадь поверхности (м 2 / г) 130,17 158,68 183,89 206,40 215,4071 206,40 215,4071 900 SM O / C 0,039 0,042 0,033 0,033 0,037 0,032 Площадь поверхности BET (м 2 / g) 137 .94 148,17 170,35 186,54 194,60 196,99 SPL O / C 0,039 0,048 0,063 0,039 0,048 0,063 0,039 0,048 Площадь поверхности BET (м 2 / г) 113,93 135,18 136,74 150,98 162,47 164,40

Таблица 4.

Расчетные атомные значения площади поверхности O / C и BET по SEM и ASAP 2020 для термообработанного угля.

Рис. 1. Микрофотографии

, полученные с помощью SEM, перехода угля BCH в полукокс.

Рис. 2. Микрофотографии

, полученные с помощью СЭМ, перехода угля SM в полукокс.

Рис. 3. Микрофотографии

СЭМ перехода SPL угля в полукокс.

Рис. 4. Микрофотографии

SEM перехода угля SSL в полукокс.

Рис. 5. Микрофотографии

, полученные с помощью SEM, перехода угля NGR в обугливание.

Рис. 6. Микрофотографии

, полученные с помощью СЭМ, перехода угля из ГЭР в обугленный.

Рис. 7.

Петрографические снимки перехода угля в обугливание для свит ГЭР.

Рис. 8.

Петрографические снимки перехода угля в обугленный для свит ЯГР.

Рис. 9.

Петрографические снимки перехода угля в обугливание для комплексов SSL.

Рис. 10.

Петрографические снимки перехода угля в полуголь для свиты БЧХ.

Рис. 11.

Петрографические снимки перехода угля в обугливание для свиты СМ.

Рис. 12.

Петрографические снимки перехода угля в полуголь для свиты SPL.

. Области применения пиролиза: Топ 20

Поскольку в отрасли происходит так много всего, может быть трудно догнать все возможности. Вот наш обзор 20 самых интересных приложений пиролиза и бизнес-моделей для процесса Biogreen®.

Узнайте свое и дайте нам знать, связавшись с нами!

ВАЛОРИЗАЦИЯ БИОМАССЫ

Во всем мире производятся большие количества остаточной биомассы, которые ждут устойчивых методов дальнейшего управления.Они часто продаются в качестве топлива по относительно низким рыночным ценам. Однако остаточная биомасса может быть привлекательным ресурсом для процесса пиролиза Biogreen®, предлагая множество способов повышения ее добавленной стоимости и производства биопродуктов, пользующихся большим спросом на рынке. В Biogreen® мы называем этот процесс валоризацией биомассы.

1.Биочар и производство тепла / пара

Пиролиз позволяет преобразовать чистую древесную биомассу в биоуголь как функциональный материал (питательное вещество для почвы, продукт биоремедиации, фильтрующий материал и многое другое).Возможность изменения условий эксплуатации в Biogreen® открывает уникальную возможность производить собственный функциональный материал. Кроме того, энергия, произведенная в процессе, может быть преобразована в полезное тепло (для сушки), пар (для промышленных целей) или другие формы энергии.

2. Производство биогенного угля и твердого топлива

Низкотемпературный процесс торрефикации и карбонизации биомассы позволяет получать высококачественное теплотворное топливо с теплотворной способностью от 21 до 29 МДж / кг, подходящее для рынков электроэнергетики.Благодаря адаптируемым условиям обработки системы Biogreen® процесс может осуществляться в точном соответствии с требуемыми свойствами твердого топлива. Небольшие количества теплоносителя, получаемые в процессе, могут быть дополнительным ресурсом для сушки.

3. Применение жидкого дыма

Стандартизированные и контролируемые условия пиролиза в установке Biogreen® позволяют получать высококачественное масло из древесной биомассы. После дальнейшей очистки пиролизное масло может быть сертифицировано для многих приложений, в том числе для рынков пищевых ароматизаторов и пищевых ароматизаторов.В качестве дополнительного преимущества получают качественный биоуголь и тепло, что может быть добавленной стоимостью для проекта.

4. Производство древесного уксуса

Пиролигеновая кислота, также называемая древесным уксусом, представляет собой уникальный продукт, который может быть получен в процессе пиролиза биомассы при извлечении конденсата из образовавшихся паров. Его основные компоненты — уксусная кислота и метанол. Древесный уксус — это продукт, широко используемый для отпугивания вредителей, цветущих растений и улучшения почвы. Как материал биологического происхождения, он удовлетворяет быстро растущий спрос на мировом рынке.Дополнительным преимуществом может быть одновременное производство biochar и тепла (см. Пункт 1).

5. Возобновляемые синтетические газы (h3, Ch5)

Синтез-газ, полученный в процессах пиролиза биомассы, представляет собой смесь интересных молекул, содержащих не только CO, CO2 и азот, но также значительные количества h3, Ch5 и высших углеводородов. Кроме того, количество этих молекул может быть увеличено за счет последующей обработки синтез-газа, что делает процесс полезным источником биомолекул. В настоящее время ETIA разрабатывает специальные процессы для этой цели.Одновременное производство биоугля и масла может быть дополнительным преимуществом для бизнес-модели.

Валоризация осадка сточных вод

Управление осадком сточных вод становится все более серьезной проблемой для окружающей среды. После сушки пиролизная обработка осадка сточных вод Biogreen® открывает новый путь превращения этого материала в твердое топливо или тепло без ненужной транспортировки и логистики, связанных с перемещением осадка в большие централизованные центры управления.

6.Карбонизация осадка

Низкотемпературный или среднетемпературный пиролиз сухого осадка сточных вод позволяет получить стерилизованный, простой в хранении продукт без запаха, который может быть использован в качестве возобновляемого источника энергии. Благодаря адаптивности Biogreen® к условиям обработки вы можете выбрать степень обработки, чтобы не перегревать материал и сохранить его важные топливные свойства.

7. Нагревание осадка

Высокотемпературный пиролиз — это процесс, в котором Biogreen® работает при температуре 800 ° C, направленный на максимальное разложение осадка и получение как можно большего количества теплотворного синтез-газа, который может быть источником энергии для сушки.Благодаря этому типу обработки Biogreen® может достигать высоких показателей восстановления и непрерывно производить энергию, чтобы минимизировать OPEX вашей сушилки.

Стоимость пластмасс и RDF / SRF

Пластик и отходы, содержащие пластмассу, представляют собой глобальную проблему для окружающей среды, которую часто необходимо решать на местном уровне и в небольших масштабах. Biogreen® обеспечивает постоянное локальное решение этой проблемы прямо в том месте, где это необходимо, позволяя получать продукты с добавленной стоимостью в виде энергии, синтез-газа и масла.

8. Пластмассы для нефти, энергии и тепла

Пластиковый мусор — это материал с высоким содержанием энергии, который можно преобразовать в высококачественный синтез-газ и масло. Синтез-газ — это теплотворная смесь молекул (Ch5, C2H6, h3 и др.), Которые после очистки могут быть эффективно преобразованы в энергию (пар, тепло, электричество). Пиролизное масло — это высокоэнергетическая смесь углеводородов, которая может быть использована во многих отраслях промышленности.

9. Пластмассы для обогрева — замена обычного топлива в котлах

Операторы промышленных газовых котлов, работающих на природном газе, часто ищут возможность снижения затрат на обычное топливо.Пиролиз может быть полезным процессом для этой цели. Высокотемпературный процесс Biogreen® позволяет получать синтетический газ с энергетической ценностью, сопоставимой с природным газом. С помощью специально разработанной горелки вы можете заменить природный газ в существующем котле и продолжить работу без вложений в новое оборудование, управляя собственными отходами на месте и используя их энергетическую ценность.

10. RDF для энергетики и тепла

Гранулированные фракции городских отходов с теплотой сгорания могут быть идеальным сырьем для процесса Biogreen®.Высокотемпературный непрерывный пиролиз позволяет производить синтез-газ высокого качества, который затем может подаваться в генераторную установку или ТЭЦ, вырабатывая электричество, тепло или пар. Масло и уголь от этого процесса могут быть потенциальной выгодой или побочными продуктами, и их необходимо проверять в соответствии с вашим собственным составом отходов.

11. Пластмассы / RDF в водород

Этот эксклюзивный процесс все еще находится в стадии разработки ETIA как одно из самых многообещающих направлений валоризации отходов в будущем. И пластмассы, и отходы RDF могут быть преобразованы в качественный синтез-газ, который затем можно подвергнуть дальнейшей переработке, чтобы повысить содержание в нем водорода.Эта особенность позволяет получать большие количества возобновляемых молекул из малоценных остатков.

12. Пластмассы / RDF в метан

Как одна из разработок с наивысшим рыночным потенциалом, ETIA работает над созданием процесса получения возобновляемого метана из фракций теплоносителя. Установка сочетает в себе передовые технологии высокотемпературного пиролиза (Biogreen®), процессов очистки газа и метанирования с целью получения метана, пригодного для закачки в транспортную сеть.

Резина из отработанных шин

Во многих местах использованные шины рассматриваются как проблемные отходы, от которых трудно избавиться. Технология Biogreen® решает эту проблему, предоставляя возможность локальной обработки резины из использованных шин и создания ценных продуктов в результате пиролизной конверсии.

13. Восстановленный технический углерод (reCB) и тепло

Восстановленный технический углерод — это материал, полученный из твердого продукта процесса пиролиза шин.Дальнейшая обработка позволяет ему развивать многие полезные свойства, которые делают продукт reCB с высокой добавленной стоимостью, который можно рассматривать как наполнитель для резиновой промышленности, красок и покрытий, производства чернил и многих других промышленных применений. Рециклированная сажа, получаемая при пиролизе шин, становится все более популярной, поскольку она является экологически чистой альтернативой углеродной саже, полученной с помощью процессов на основе нефти. Кроме того, пиролиз Biogreen® позволяет получать смесь газов с теплотой сгорания, которая может быть источником тепла для ваших производственных процессов и дать дополнительный источник дохода для вашего проекта.

14. Восстановленный технический углерод (reCB) и CHP

Производство reCB (см. Выше) можно комбинировать с более совершенными методами использования синтез-газа для выработки пара, тепла и электричества — в зависимости от ваших индивидуальных потребностей. Непрерывный процесс Biogreen® в сочетании с подходящим вспомогательным оборудованием может позволить производить полезный reCB в качестве функционального материала, пара и горячей воды для централизованного теплоснабжения.

Химические процессы

Возможное использование Biogreen не ограничивается отраслями управления отходами и биомассой.Наши технологии широко используются в химической, фармацевтической и пищевой промышленности для получения специальной обработки материалов и улучшения их свойств. Управляемость системы Biogreen позволяет получить конкретные и точные условия обработки, которые невозможно достичь с помощью других традиционных методов лечения.

15. Сушка химических продуктов

Многие специфические химические вещества требуют точной и непрерывной термической обработки в атмосфере с ограниченным воздухом, что предотвращает их окисление и другие нежелательные реакции.Точно адаптированные условия Biogreen® позволяют системе удалять воду, улучшать, карбонизировать и обрабатывать химические вещества различными способами.

Разные материалы

16. Валоризация древесины, обработанной CCA

Древесина, обработанная хромированным арсенатом меди (CCA), представляет собой опасные отходы, получаемые, как правило, из использованных телефонных столбов, железнодорожных шпал, силосов, кабельных барабанов и всех видов древесины, пропитанной промышленным способом. Поскольку сгорание этого материала приводит к выделению токсичных газов, альтернативные методы очистки пользуются большим спросом.Пиролиз древесины CCA может быть хорошим ответом на возрастающую проблему утилизации, позволяя рекуперировать энергию и улавливать загрязнители в твердых остатках.

17. Регенерация активированного угля

Непрерывный пиролиз в процессе Biogreen® позволяет испарять различные вещества, присутствующие в материале. Это открывает возможность регенерации загрязненных активированных углей. За счет контролируемого повышения температуры в процессе пиролиза с ограничением по воздуху активированный уголь может быть очищен от летучих загрязнителей и повторно использован на вашем промышленном предприятии.

18. Восстановление алюминия

Когда алюминий присутствует в отходах, но в сочетании с другими материалами, такими как текстиль, бумага или пластик, процесс пиролиза может помочь эффективно удалить термически разлагаемые материалы, оставляя алюминий пригодным для восстановления.

19. Актуализация водных растений

Водные растения и водоросли становятся все более привлекательным сырьем для процесса пиролиза. Возможное производство химикатов с добавленной стоимостью с использованием процесса пиролиза Biogreen® обеспечивает экологичное и экономичное решение для производства материалов из биологических источников на рынке.

20. Химическая обработка осадка

Пиролиз химических шламов, содержащих загрязнители, которые обычно окисляются и вызывают проблемы в процессах сжигания, является многообещающим ответом на растущие проблемы утилизации этого материала. Непрерывный процесс Biogreen® может позволить термически рекуперировать энергию, переносимую в иле, при сохранении опасных веществ в твердом остатке. Объединение системы с генераторными установками и когенерационными установками может позволить не только рекуперировать тепло, но также производить полезный пар и электричество.

Как вы думаете, может ли ваша отрасль или сообщество использовать одно из перечисленных выше приложений пиролиза Biogreen? Не стесняйтесь, напишите нам по электронной почте!

СВЯЗАТЬСЯ С НАМИ

. Infogalactic: ядро планетарного знания

Пиролиз — это термохимическое разложение органического материала при повышенных температурах в отсутствие кислорода (или любого галогена). Он включает одновременное изменение химического состава и физической фазы и необратим. Это слово образовано от образованных от греков элементов pyro «огонь» и lysis «разделяющий».

Пиролиз — это тип термолиза, который чаще всего наблюдается в органических материалах, подвергающихся воздействию высоких температур.Это один из процессов обугливания древесины, начиная с 200–300 ° C (390–570 ° F). [1] Это также происходит при пожарах при горении твердого топлива или при контакте растительности с лавой при извержении вулканов. Как правило, пиролиз органических веществ дает газы и жидкие продукты и оставляет твердый остаток с более высоким содержанием углерода — полукокс. Экстремальный пиролиз, при котором в качестве остатка остается углерод, называется карбонизацией.

Этот процесс широко используется в химической промышленности, например, для производства древесного угля, активированного угля, метанола и других химических веществ из древесины, для преобразования этилендихлорида в винилхлорид для производства ПВХ, для производства кокса из угля, для преобразования биомассы в синтез-газ и biochar, чтобы превратить отходы пластика обратно в пригодное для использования масло, [2] или отходы в безопасно утилизируемые вещества, а также для преобразования углеводородов средней массы из нефти в более легкие, такие как бензин.Эти специализированные применения пиролиза можно называть различными названиями, такими как сухая перегонка, деструктивная перегонка или крекинг. Пиролиз также используется для создания наночастиц, [3] диоксида циркония [4] и оксидов [5] с использованием ультразвукового сопла в процессе, называемом пиролизом ультразвукового распыления (USP).

Пиролиз также играет важную роль в некоторых кулинарных процессах, таких как выпечка, жарка, приготовление на гриле и карамелизация. Кроме того, это инструмент химического анализа, например, в масс-спектрометрии и датировании углерода-14.Действительно, с помощью этого процесса впервые были получены многие важные химические вещества, такие как фосфор и серная кислота. Предполагается, что пиролиз имеет место во время катагенеза, преобразования захороненного органического вещества в ископаемое топливо. Это также основа пирографии. В процессе бальзамирования древние египтяне использовали смесь веществ, в том числе метанол, которые они получали при пиролизе древесины.

Пиролиз отличается от других процессов, таких как горение и гидролиз, тем, что он обычно не включает реакции с кислородом, водой или любыми другими реагентами. [6] На практике невозможно получить полностью бескислородную атмосферу. Поскольку некоторое количество кислорода присутствует в любой системе пиролиза, происходит небольшое окисление.

Термин также применялся к разложению органического материала в присутствии перегретой воды или пара (водный пиролиз), например, при паровом крекинге нефти.

Возникновение и использование

Огонь

Пиролиз обычно является первой химической реакцией, которая происходит при сжигании многих твердых органических топлив, таких как дерево, ткань и бумага, а также некоторых видов пластика.При дровах видимое пламя возникает не из-за горения самой древесины, а скорее из-за газов, выделяемых при ее пиролизе, тогда как беспламенное горение твердого вещества, называемое тлеющим, представляет собой горение твердого остатка (обугливания). или древесный уголь), оставшиеся после пиролиза. Таким образом, пиролиз обычных материалов, таких как дерево, пластик и одежда, чрезвычайно важен для пожарной безопасности и тушения пожаров. В пиролизе присутствует газовая фаза. Его не следует путать с гидротермальными реакциями, такими как гидротермальная газификация, гидротермальная ликвидация и гидротермальная карбонизация, которые происходят в водных средах, потому что температуры и пути реакций различаются, причем ионные реакции предпочтительны в водных реакциях, а радикальные реакции — в отсутствие воды.

Готовка

Пиролиз происходит всякий раз, когда пища подвергается воздействию достаточно высоких температур в сухой среде, такой как жарка, выпечка, жарка или приготовление на гриле. Это химический процесс, ответственный за образование золотисто-коричневой корочки в продуктах, приготовленных с помощью этих методов.

При обычном приготовлении пищи основными компонентами пищи, подвергающимися пиролизу, являются углеводы (включая сахар, крахмал и клетчатку) и белки. (См. Реакция Майяра.) Пиролиз жиров требует гораздо более высокой температуры, и, поскольку он дает токсичные и легковоспламеняющиеся продукты (такие как акролеин), его обычно избегают при обычном приготовлении пищи.Однако это может произойти при жарке жирного мяса на углях.

Хотя приготовление пищи обычно осуществляется на воздухе, температура и условия окружающей среды таковы, что исходные вещества или продукты их разложения практически не сгорают или не сгорают. В частности, пиролиз белков и углеводов начинается при температурах, намного более низких, чем температура воспламенения твердого остатка, а летучие субпродукты слишком разбавлены воздухом, чтобы воспламениться. (В блюдах фламбе пламя возникает в основном из-за сгорания спирта, а корка образуется в результате пиролиза, как при выпечке.)

Пиролиз углеводов и белков требует температур существенно выше 100 ° C (212 ° F), поэтому пиролиз не происходит, пока присутствует свободная вода, например, в кипящей пище — даже в скороварке. При нагревании в присутствии воды углеводы и белки подвергаются постепенному гидролизу, а не пиролизу. Действительно, для большинства продуктов пиролиз обычно ограничивается внешними слоями пищи и начинается только после того, как эти слои высохнут.

Температура пиролиза пищевых продуктов, однако, ниже точки кипения липидов, поэтому пиролиз происходит при жарке в растительном масле или сале или при намазывании мяса в собственном жире.

Пиролиз также играет важную роль в производстве ячменного чая, кофе и жареных орехов, таких как арахис и миндаль. Поскольку они состоят в основном из сухих материалов, процесс пиролиза не ограничивается внешними слоями, а распространяется на все материалы. Во всех этих случаях пиролиз создает или высвобождает многие вещества, которые влияют на вкус, цвет и биологические свойства конечного продукта. Он также может разрушить некоторые токсичные, неприятные на вкус вещества или вещества, способствующие порче.

Контролируемый пиролиз сахаров, начинающийся при 170 ° C (338 ° F), дает карамель, водорастворимый продукт от бежевого до коричневого цвета, широко используемый в кондитерских изделиях и (в форме карамельного красителя) в качестве красителя для безалкогольных напитков и других промышленных продуктов питания. товары.

Твердые остатки пиролиза разлитой и разбрызганной пищи создают коричнево-черную корку, часто наблюдаемую на посуде для приготовления пищи, на поверхности плиты и на внутренних поверхностях духовки.

Уголь

Пиролиз использовался с древних времен для превращения древесины в древесный уголь в промышленных масштабах.Помимо древесины, в процессе могут также использоваться опилки и другие древесные отходы.

Древесный уголь получают путем нагревания древесины до полного пиролиза (карбонизации), оставляя только углерод и неорганическую золу. Во многих частях мира древесный уголь до сих пор производят полупромышленным способом, сжигая кучу древесины, которая в основном была покрыта глиной или кирпичами. Тепло, выделяемое при горении части древесины и летучих побочных продуктов, пиролизирует остальную часть кучи. Ограниченное поступление кислорода предотвращает горение древесного угля.Более современная альтернатива — нагревать древесину в герметичном металлическом сосуде, который намного меньше загрязняет окружающую среду и позволяет конденсировать летучие продукты.

Исходная сосудистая структура древесины и поры, образованные выходящими газами, объединяются, образуя легкий и пористый материал. Начав с плотного древесного материала, такого как скорлупа орехов или персиковых косточек, можно получить древесный уголь с особенно мелкими порами (и, следовательно, с гораздо большей площадью поверхности пор), называемый активированным углем, который используется в качестве адсорбента для широкий спектр химических веществ.

Biochar

Считается, что остатки неполного органического пиролиза, например, от пожаров при приготовлении пищи, являются ключевым компонентом почв terra preta, связанных с древними коренными общинами бассейна Амазонки. [7] Terra preta пользуется большим спросом у местных фермеров за ее превосходное плодородие по сравнению с естественной красной почвой этого региона. Предпринимаются попытки воссоздать эти почвы с помощью биоугля, твердого остатка пиролиза различных материалов, в основном органических отходов.

Biochar улучшает текстуру почвы и экологию, увеличивая ее способность удерживать удобрения и медленно их выделять. Он, естественно, содержит множество микроэлементов, необходимых растениям, например, селен. Кроме того, он безопаснее других «натуральных» удобрений, таких как навоз, так как дезинфицирован при высокой температуре. А поскольку он высвобождает питательные вещества с медленной скоростью, он значительно снижает риск загрязнения водного зеркала. [8]

Biochar также рассматривается для связывания углерода с целью смягчения последствий глобального потепления. [9] [10] [11] Образовавшийся твердый углеродсодержащий уголь может быть изолирован в земле, где он останется от нескольких сотен до нескольких тысяч лет. [12]

Кокс

Пиролиз широко используется для превращения угля в кокс для металлургии, особенно для производства стали. Кокс также можно получить из твердого остатка, оставшегося от переработки нефти.

Эти исходные материалы обычно содержат атомы водорода, азота или кислорода, соединенные с углеродом в молекулы от среднего до высокого молекулярного веса.Процесс коксования или «коксования» состоит из нагрева материала в закрытых сосудах до очень высоких температур (до 2000 ° C или 3600 ° F), так что эти молекулы распадаются на более легкие летучие вещества, которые покидают сосуд, и пористый, но твердый остаток, состоящий в основном из углерода и неорганической золы. Количество летучих варьируется в зависимости от исходного материала, но обычно составляет 25–30% от его веса.

Углеродное волокно

Углеродные волокна — это углеродные волокна, которые можно использовать для изготовления очень прочной пряжи и тканей.Изделия из углеродного волокна часто производятся путем прядения и плетения желаемого изделия из волокон подходящего полимера с последующим пиролизом материала при высокой температуре (от 1 500 до 3 000 ° C или 2 730–5 430 ° F).

Первые углеродные волокна были сделаны из искусственного шелка, но полиакрилонитрил стал наиболее распространенным исходным материалом.

Для своих первых работоспособных электрических ламп Джозеф Уилсон Свон и Томас Эдисон использовали углеродные нити, полученные путем пиролиза хлопковой пряжи и бамбуковых осколков соответственно.

Уголь пиролитический

Пиролиз — это реакция, используемая для покрытия предварительно сформованной подложки слоем пиролитического углерода. Обычно это делается в реакторе с псевдоожиженным слоем, нагретом до 1000–2000 ° C или 1830–3 630 ° F. Покрытия из пиролитического углерода используются во многих областях, включая искусственные клапаны сердца. [13]

Биотопливо

Пиролиз является основой нескольких методов, которые разрабатываются для производства топлива из биомассы, которая может включать в себя как сельскохозяйственные культуры, выращенные для этой цели, так и биологические отходы из других отраслей промышленности. [14] Зерновые культуры, изученные в качестве сырья биомассы для пиролиза, включают коренные североамериканские прерийные травы, такие как просо , просо и выведенные варианты других трав, таких как Miscantheus giganteus . Зерновые культуры и отходы растительного материала являются сырьем для биомассы на основе лигноцеллюлозных компонентов.

Хотя синтетическое дизельное топливо еще не может быть произведено непосредственно путем пиролиза органических материалов, существует способ производства аналогичной жидкости (бионефти), которую можно использовать в качестве топлива, после удаления ценных биохимических веществ, которые могут использоваться в качестве пищевые добавки или фармацевтические препараты. [15] Более высокая эффективность достигается за счет так называемого мгновенного пиролиза , при котором тонко измельченное сырье быстро нагревается до температуры от 350 до 500 ° C (660 и 930 ° F) менее чем за 2 секунды.

Топливное биомасло можно также производить путем пиролиза с помощью воды из многих видов сырья, включая отходы свиноводства и разведения индейки, с помощью процесса, называемого термической деполимеризацией (который, однако, может включать другие реакции, помимо пиролиза).

Удаление пластиковых отходов

Безводный пиролиз также можно использовать для производства жидкого топлива, аналогичного дизельному, из пластиковых отходов, с более высоким цетановым числом и более низким содержанием серы, чем в традиционном дизельном топливе. [16] Использование пиролиза для извлечения топлива из пластика с истекшим сроком службы является вторым лучшим вариантом после переработки, с экологической точки зрения предпочтительнее захоронения, и может помочь снизить зависимость от иностранных ископаемых видов топлива и геодобычи. [17] Пилот Джереми Розуэлл планирует совершить первый рейс из Сиднея в Лондон на дизельном топливе из переработанных пластиковых отходов производства Cynar PLC. [15] [18] [19]

Утилизация шин

Только в Соединенных Штатах ежегодно выбрасывается более 290 миллионов автомобильных шин.Пиролиз лома или отработанных шин (WT) является привлекательной альтернативой захоронению на свалках, позволяя использовать шины с высоким содержанием энергии в качестве топлива. Использование шин в качестве топлива дает столько же энергии, сколько при сжигании нефти, и на 25% больше энергии, чем при сжигании угля. [20]

Средняя автомобильная шина состоит из 50-60% углеводородов, что дает выход 38-56% нефти, 10-30% газа и 14-56% полукокса. Добываемая нефть в основном состоит из бензола, дизельного топлива, керосина, мазута и мазута, а добываемый газ имеет состав, аналогичный природному газу.Пропорция и чистота продуктов регулируются двумя основными факторами: [21]

- Окружающая среда (например, давление, температура, время, тип реактора)

- Материал (например, возраст, состав, размер, тип)

По мере старения автомобильных покрышек их твердость увеличивается, что затрудняет пиролизу разрыв молекул на более короткие цепи. Это смещает состав выхода в сторону дизельного топлива, которое состоит из более крупных молекул. И наоборот, повышение температуры увеличивает вероятность разрыва цепи молекулы и сдвигает состав выхода в сторону бензольного масла, которое состоит из более мелких молекул. [21] Другие продукты пиролиза автомобильных шин включают стальную проволоку, технический углерод и битум [22]