Пиролизный котел длительного горения БТС Премиум

- Конструкция

- Преимущества

- Характеристики

- Фото и видео

- Схема подключения

- Расход

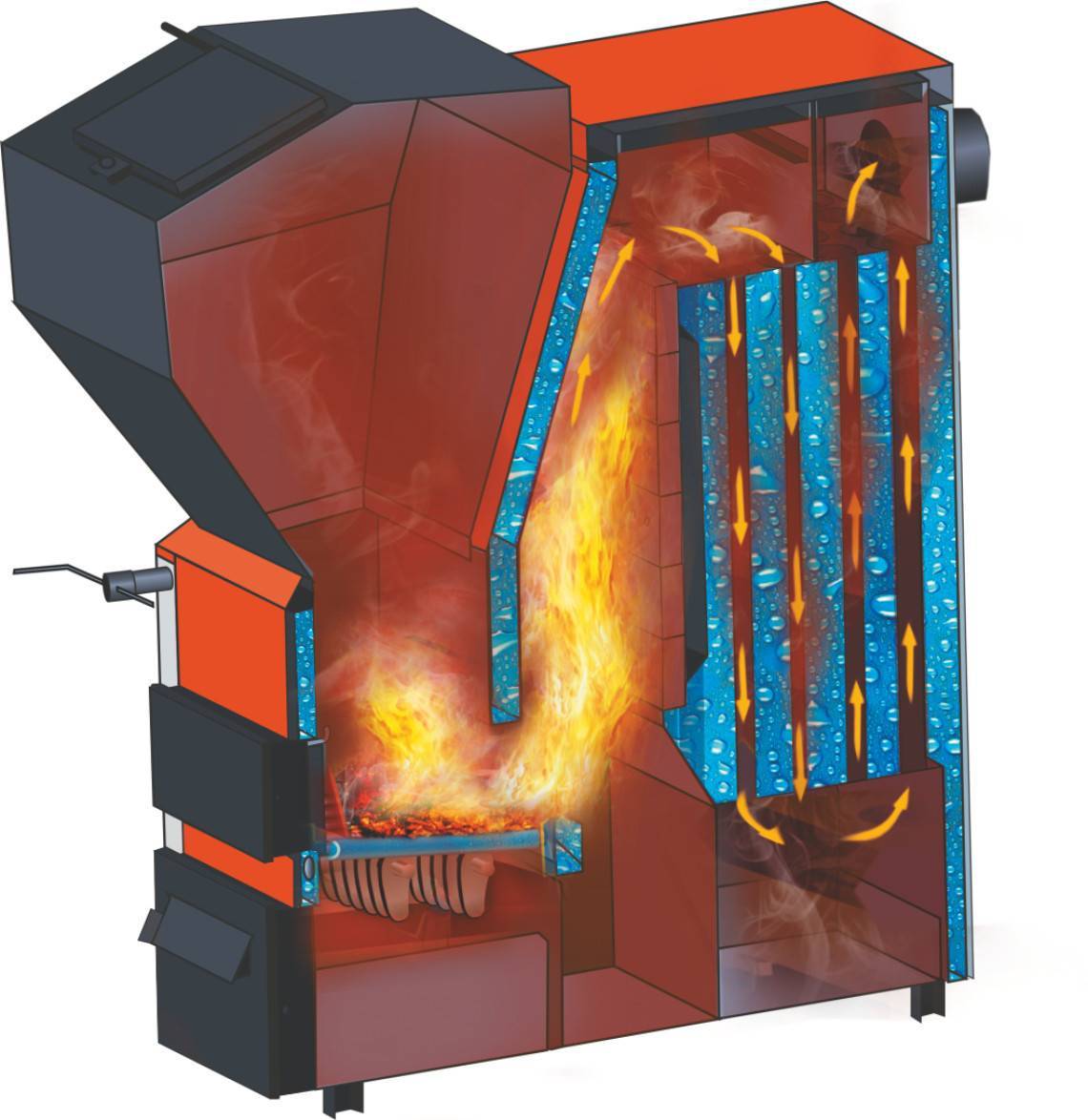

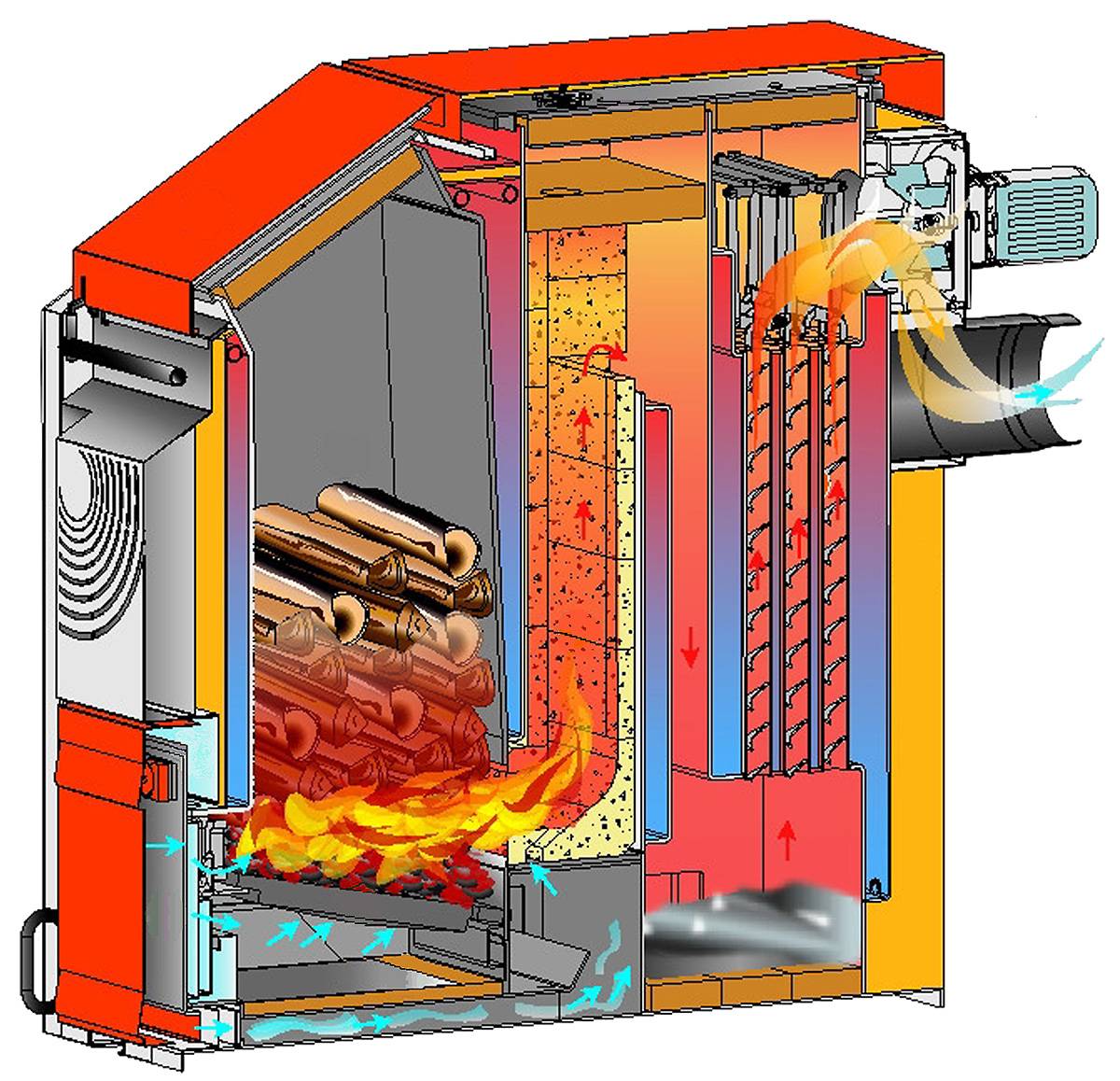

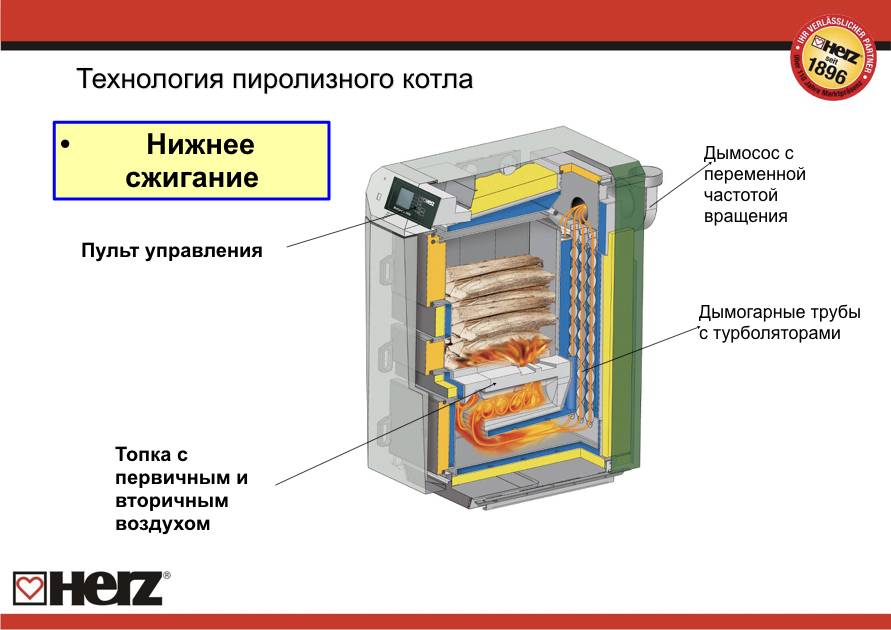

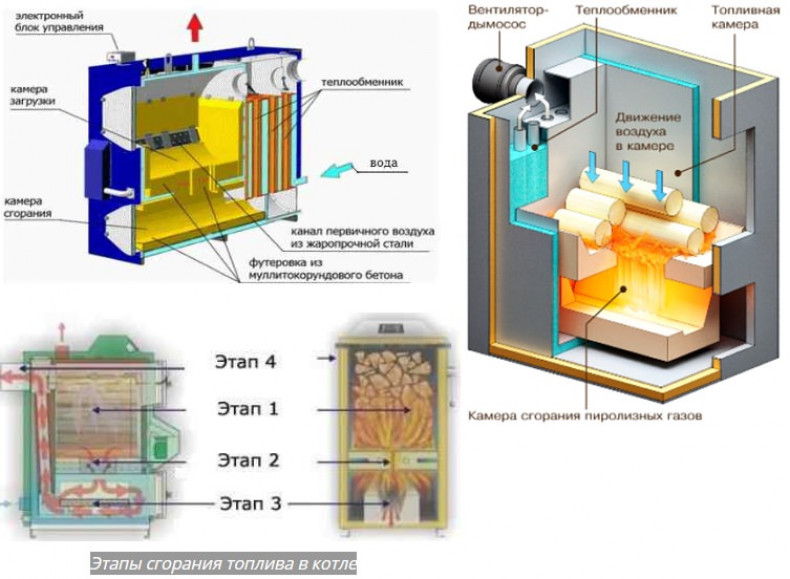

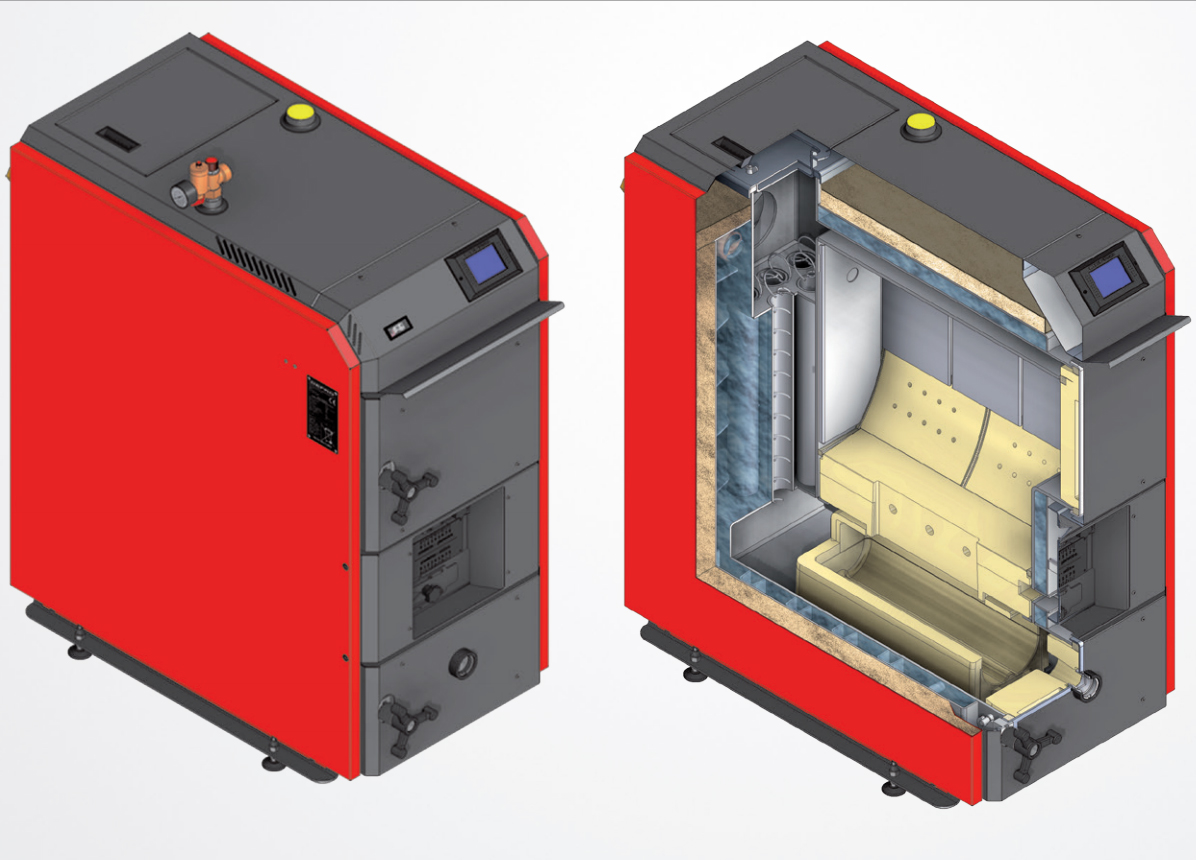

Конструкция котла и принцип работы

Автоматика Котла

Все равно, какое топливо вы загружаете в пиролизный котел — твердых или мягких пород, сухое или сырое — автоматическая система управления установит оптимальное количество воздуха подаваемого в топку котла, для оптимального сгорания с большой эффективностью, с минимумом вредных выбросов в атмосферу и высоким КПД.

Преимущество котлов на дровах БТС

Преимущество такой системы: безопасность эксплуатации котла благодаря постоянному разряжению, не зависимо от тяги дымовой трубы. Так же система управления обеспечивает защиту при отключении электроэнергии — быстро (не более 10 сек) перекрывает все каналы подачи воздуха в котел, обеспечивая работоспособность котла при выходе из строя электронного блока управления. Есть возможность подключения и управления датчиком комнатной температуры, циркуляционным насосом. Система управления известит вас о необходимости чистки теплообменника, отключит пиролизный котел после прогорания дров, при необходимости быстрого нагрева теплоносителя установлена система — Турбо.

Наши дровяные котлы, с воплощенными в них новыми разработками, шагнули далеко вперед, оставляя позади конкурентов, с их постоянными ручными настройками под топливо разного качества и влажности — это техника вчерашнего дня.

Система управления известит вас о необходимости чистки теплообменника, отключит пиролизный котел после прогорания дров, при необходимости быстрого нагрева теплоносителя установлена система — Турбо.

Наши дровяные котлы, с воплощенными в них новыми разработками, шагнули далеко вперед, оставляя позади конкурентов, с их постоянными ручными настройками под топливо разного качества и влажности — это техника вчерашнего дня.

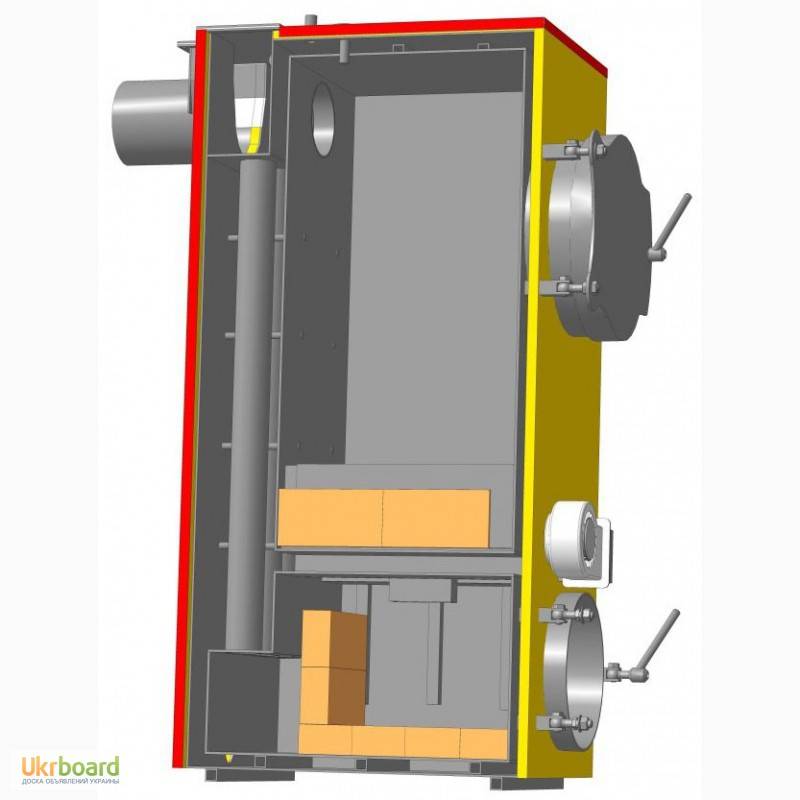

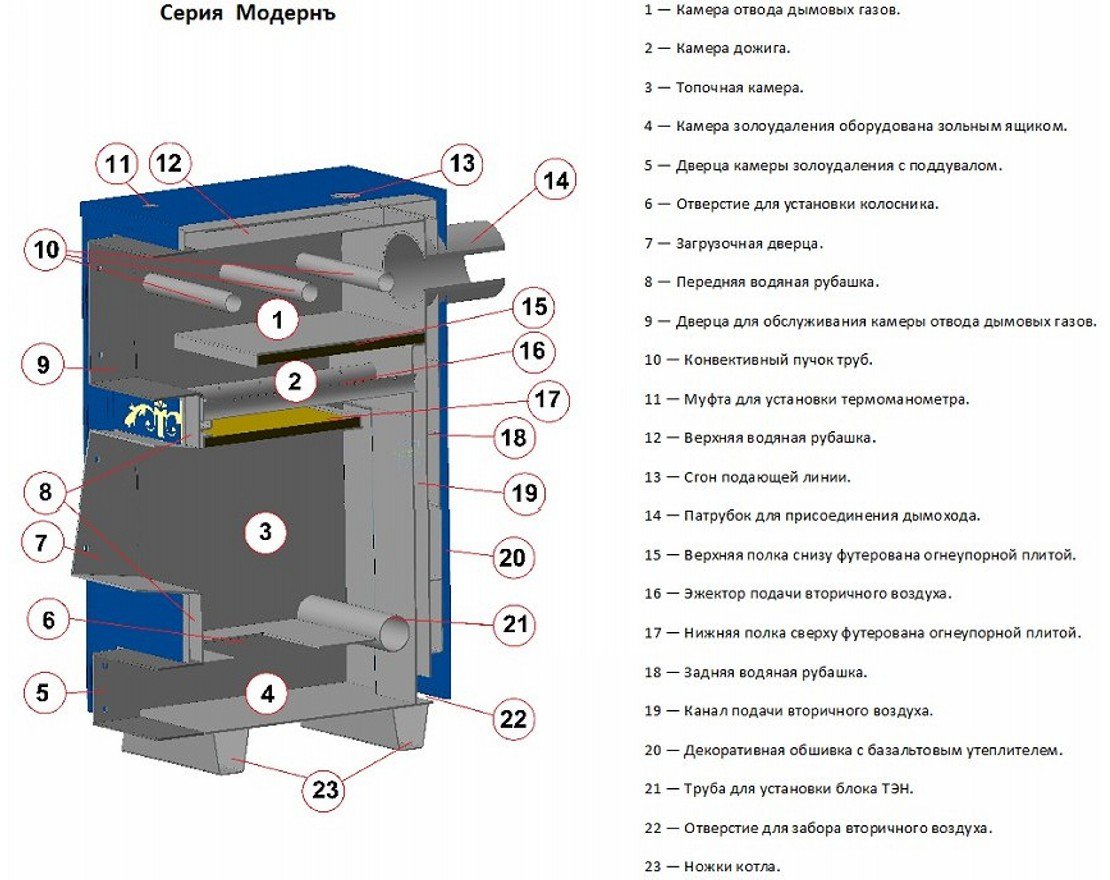

Камера загрузки

Котел на дровах оборудован камерой загрузки изготовленной из стали толщиной 5-6 мм. и гораздо больше по объему, чем у аналогов, особенно в котлах ‘Премиум’ класса. Футерована фасонными шамотными частями, которые, при необходимости, свободно и легко заменяются. Такая конструкция позволяет снять температурное напряжение с футеровки, что увеличивает ее срок службы в разы. Благодаря футеровке в котле можно сжигать дрова с влажностью до 50% и более. При этом загружая пиролизный котел всего два раза в сутки, а это очень удобно для владельца котла.

Устройство теплообменника

Горючие газы попадают через канал в теплообменник, чтобы полностью использовать полученную энергию, горячий воздух направляется с помощью завихрителей как можно ближе к теплообменным поверхностям, где происходит более полный теплосъем, отраженное тепло не дает осесть смолам на поверхности теплообменника, тем самым повышается КПД котла. Газогенераторные котлы имеют установленные пластинчатые теплообменники, изготовленные из стали толщиной 5-6 мм, что выгодно отличает их от аналогов с трубными теплообменниками. Меньшие габаритные размеры, дают возможность установить завихрители, которые гораздо проще в текущем обслуживании. Чистка теплообменника котла производится один раз в месяц и занимает не более 30 минут. Все это позволяет не нанимать отдельного работника для обслуживания котла, а поручить эти функции имеющемуся персоналу.

Меньшие габаритные размеры, дают возможность установить завихрители, которые гораздо проще в текущем обслуживании. Чистка теплообменника котла производится один раз в месяц и занимает не более 30 минут. Все это позволяет не нанимать отдельного работника для обслуживания котла, а поручить эти функции имеющемуся персоналу.

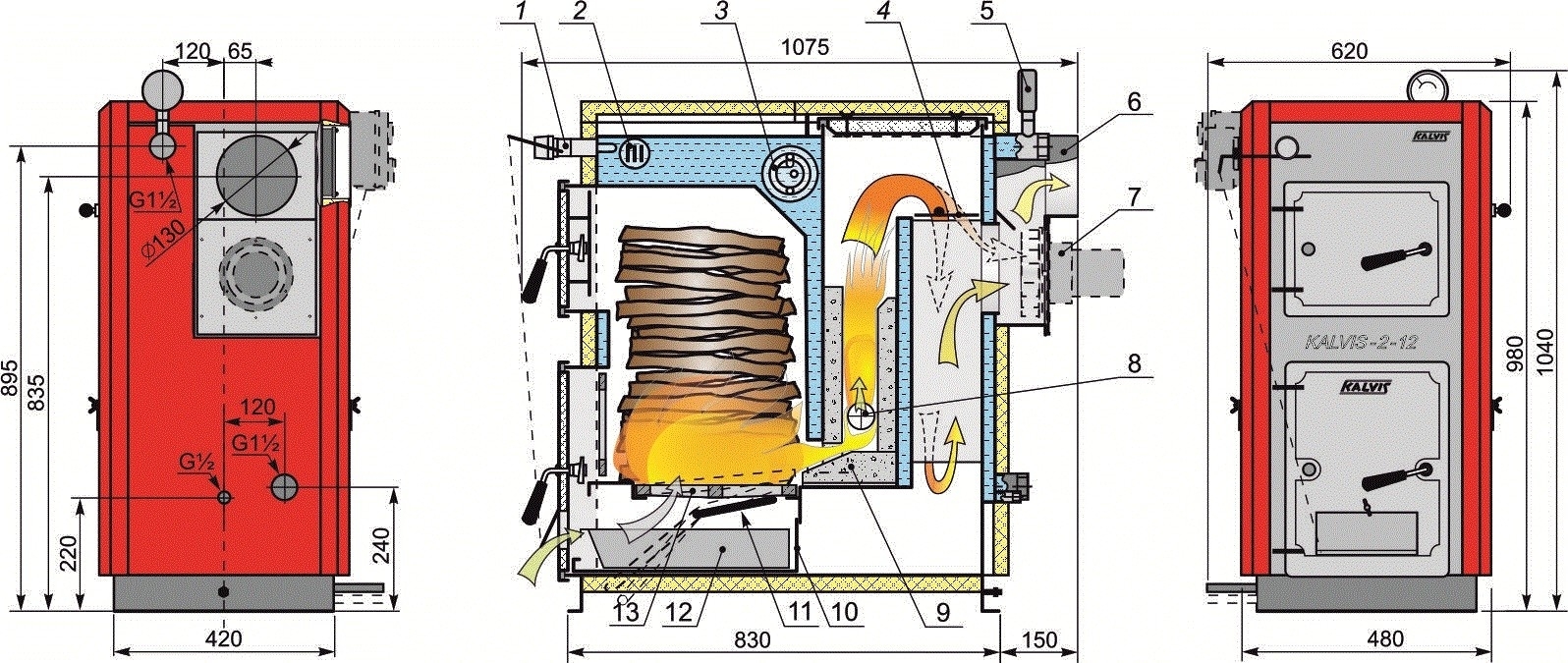

Камера сгорания

Сгорание древесного газа происходит в керамобетонной вставке (коконе). Благодаря специальному эффекту накопления, кокон гарантирует, высокую температуру сгорания (1000 — 12000 °С) Оптимальное горение топлива обеспечивается предварительно прогретым до высокой температуры вторичным воздухом в комбинации с керамобетонной вставкой, где газ горит практически в закрытом пространстве, как при полной, так и частичной нагрузке. Именно благодаря этому, котел при работе достигает очень высокого КПД при самых низких показателях вредных выбросов в атмосферу при горении дров.Общие технические решения котлов БТС

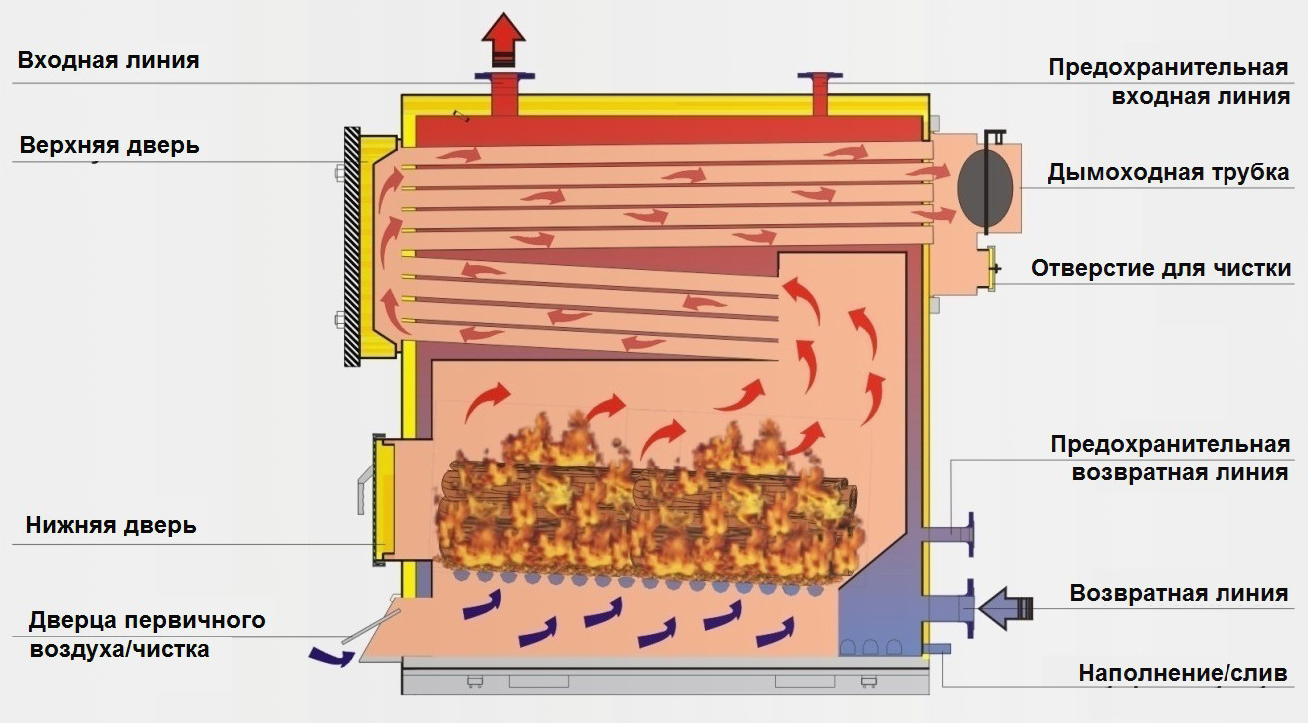

- В верхнюю камеру котла — камеру загрузки загружаются дрова.

Горения в камере нет. Тлеет лишь нижний слой дров.

Горения в камере нет. Тлеет лишь нижний слой дров. - По команде блока управления включается вентилятор- дымосос, создающий разрежение в нижней камере — камере сгорания, или нагнетающий вентилятор, создающий избыточное давление в камере загрузки.

- В условиях недостатка кислорода из раскаленных углей начинает выделяться пиролизный газ, сгорающий в камере сгорания при температуре свыше 1100 град Цельсия.

- Дымовые газы через пластинчатый теплообменник отдают тепло теплоносителю и выводятся в дымоход. При приближении температуры теплоносителя к заданной, вентилятор начинает сбрасывать обороты и полностью останавливается при достижении заданной температуры.

- Процесс пиролиза прекращается, котел переходит в режим ожидания. Минимальное количество воздуха, поступающее в камеру загрузки не дает затухнуть углям, но и не допускает горения.

- При понижении температуры теплоносителя автоматика снова включает вентилятор и котел возвращается в режим пиролизного горения.

- Футеровка

- Немецкий дымосос

- Смотровое окно

- Датчик дымовых газов

- Безопасные двери

- Регулятор на Стандарт

- Удобные ручки и порошковая окраска

- Камера загрузки

- В верхнюю камеру котла — камеру загрузки загружаются дрова.

- Пиролизные котлы БТС “Премиум” поставляет в продажу в Санкт-Петербурге, Москве, Екатеринбурге, Белгороде, Краснодаре, Самаре, Новосибирске компания “БТС Котлы”. Мы предлагаем разумные цены на все модели, а также выгодные условия доставки, монтажа и сервисного обслуживания.

Преимущества БТС котлов

- Автоматизация. Удобство пиролизного котла заключается в отсутствии ручных регуляторов, которые заменены автоматической системой управления.

- Надежность.

Загрузочная камера пиролизного котла “Премиум” класса изготавливается из высококачественной стали толщиной в 5-6 мм.

Загрузочная камера пиролизного котла “Премиум” класса изготавливается из высококачественной стали толщиной в 5-6 мм. - Легкость сервисного обслуживания. Футеровка выполнена фасонными шамотными элементами, которые достаточно легко поддаются замене. Встроенная система управления просигнализирует о необходимости очистки теплообменника, что исключает его засорение. Очистка требуется не чаще 2 раз в день.

- Универсальность. Котел позволяет обеспечить сгорание древесины влажностью в 50%, брикетов и других видов твердого топлива.

- Эффективность. Система “Турбо” обеспечивает быстрый нагрев теплоносителя, а температура горения в пиролизных котлах БТС предельно высокая. Это позволяет древесине полностью прогореть и выдать максимальную теплоотдачу.

- Длительное горение. Продолжительность цикла горения при 1 загрузке составляет до 10 часов.

- Безопасность. Пиролизные котлы БТС оснащены системой постоянного разряжения, независимо от имеющейся в дымовой трубе тяги.

- Финансовая выгода. Стоимость отопления на 75% дешевле, чем при использовании газового оборудования.

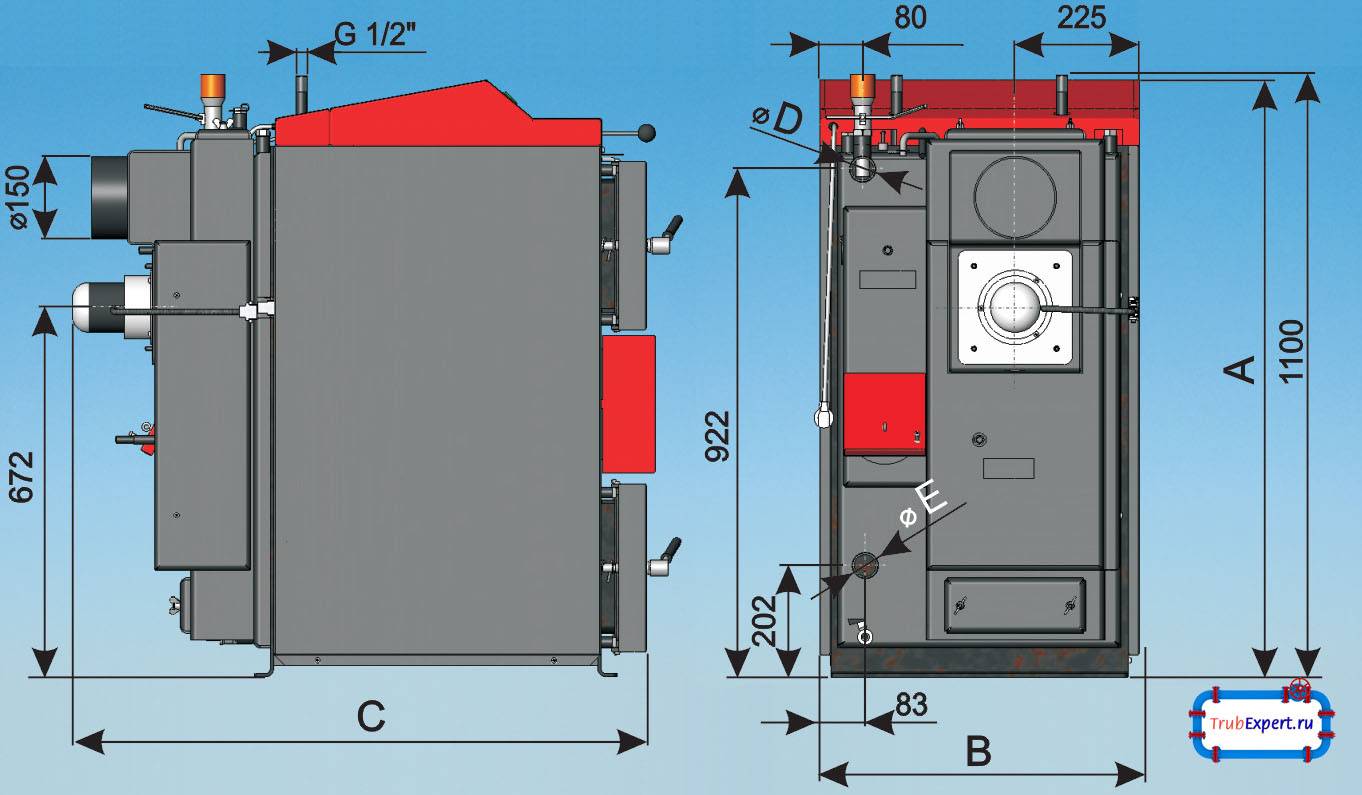

Технические характеристики пиролизного котла БТС Премиум

Котлы пиролизные изготавливаются из стального листа толщиной 6 мм. В котлах установлены немецкие вытяжные дымососы производства EBM-PAPST. Котлы футерованы на 70%, что обеспечивает наиболее полное сгорание пиролизного газа. Процесс горения древесного газа протекает в керамическом коконе. Металлические стенки котла защищены от прямого воздействия огня. Котел может автоматически выбирать режим горения подстраиваясь под тягу дымохода, качество и влажность загружаемого топлива. Котел оборудован электронным блоком управления. Конструкция котла позволяет практически мгновенно выходить на рабочий режим работы. Практически полное отсутствие фазы СТОП, во время работы котла, предотвращает оседание смолы на теплообменнике котла.

Есть автоматическая подстройка вторичного и первичного воздуха, в зависимости от применяемого топлива в котле и тяги дымохода. В котлах установлена система самотушения и контроля котла в случае непредвиденных экстренных случаев.

Создаваемое рабочее давление в системе — 0,3 мПа.

Конструкция котла позволяет практически мгновенно выходить на рабочий режим работы. Практически полное отсутствие фазы СТОП, во время работы котла, предотвращает оседание смолы на теплообменнике котла.

Есть автоматическая подстройка вторичного и первичного воздуха, в зависимости от применяемого топлива в котле и тяги дымохода. В котлах установлена система самотушения и контроля котла в случае непредвиденных экстренных случаев.

Создаваемое рабочее давление в системе — 0,3 мПа.

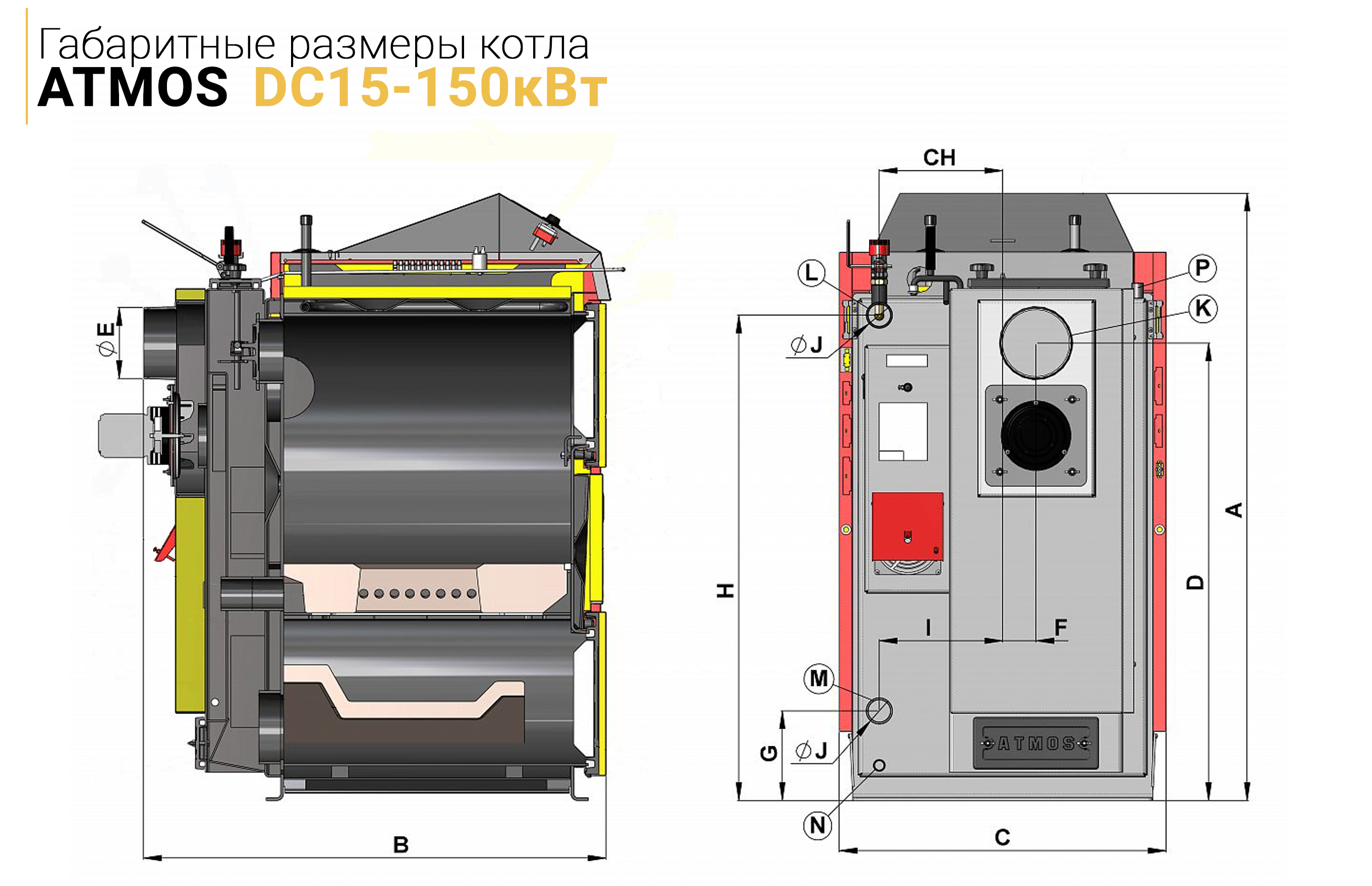

Параметры Тепловая мощность кВт 15 20 25 32 40 50 60 75 80 98 Объем камеры загрузки м3 0,16 0,17 0,2 0,215 0,17 0,23 0,25 0,31 0,55 0,73 Площадь поверхности теплообменника м2 1,6 2,1 2,6 3,2 4,1 5,1 6,0 7,6 8,3 10,2 Рабочее давление мПа 0,30 Давление при испытании мПа 0,45 Рабочая температура воды: 0С максимальная 95 минимальная 65 КПД, не менее % 82 Номинальное разряжение за котлом Па 18-25 25-30 35 Температура исходящих газов, не выше 0С 190-240 Потребляемая электрическая мощность Вт 75 115 Напряжение питания В 220 Диаметр дымохода мм 159 219 Высота дымохода м 6-8 8-10 10-12 Минимальный расход воды м3/час 0,6 0,9 1,1 1,4 1,7 2,1 2,6 3,2 3,4 4,2 Отапливаемая площадь м2 180 230 280 380 450 550 650 780 880 1200 Максимальная длина дров м 0,55 1,05 Масса кг 580 636 725 800 800 995 1060 1182 1650 1840 Габаритные размеры: мм глубина 1070 1080 1065 1065 1170 1220 1230 1310 1820 1820 ширина 580 580 630 630 630 630 720 720 825 825 высота 1460 1530 1700 1750 1640 1740 1740 1840 1740 1790 Степень защиты электрооборудования ІР54 Применяемое топливо древесина Технические характеристики пиролизного котла БТС Большой мощности

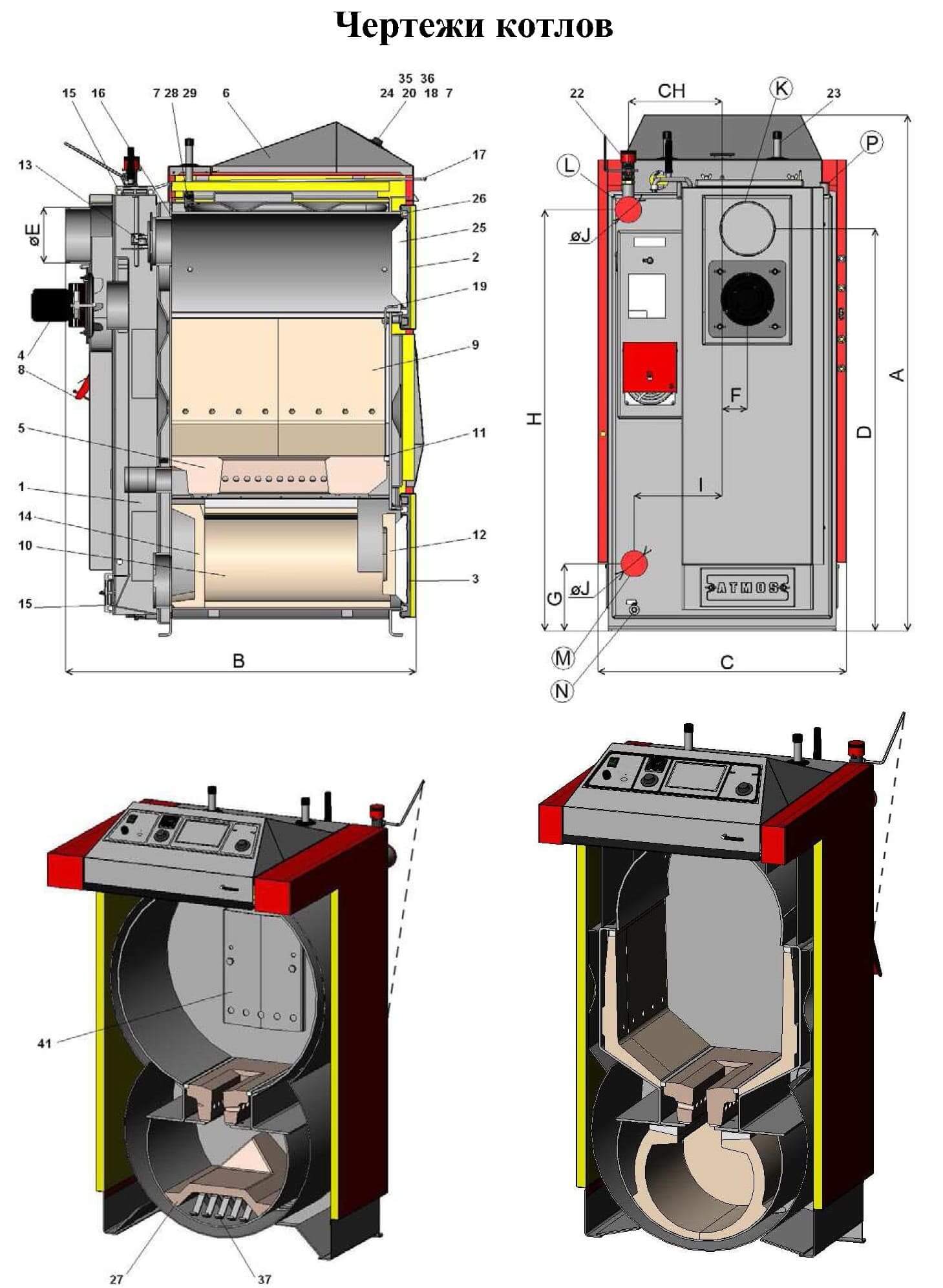

Для организации отопления и ГВС на предприятиях и жилищно-коммунальных комплексах предлагаем котлы мощностью 140 кВт, 190 кВт, 250 кВт и 500 кВт. Котлы изготавливаются из металла толщиной от 6 мм до 8 мм. В котле установлен электронный блок управления, который управляет процессом горения полностью в автоматическом режиме. Камера загрузки имеет футеровку из огнеупорного кирпича.

Процесс горения пиролизного газа происходит в коконе из керамики. Котлы оборудованы вентиляторами EBM-PAPST, а сервопривод изготовлен в Швейцарии на предприятии «BELIMO».

Котлы изготавливаются из металла толщиной от 6 мм до 8 мм. В котле установлен электронный блок управления, который управляет процессом горения полностью в автоматическом режиме. Камера загрузки имеет футеровку из огнеупорного кирпича.

Процесс горения пиролизного газа происходит в коконе из керамики. Котлы оборудованы вентиляторами EBM-PAPST, а сервопривод изготовлен в Швейцарии на предприятии «BELIMO».

Тепловая мощность (кВт) кВт 140 190 250 300 500 Объем камеры загрузки (м3) м3 1 1 1,25 1,25 2 Площадь поверхности теплообменника(мЗ) м2 14 18,9 24,6 30,1 49,7 Рабочее давление (мПа) мПа 0,2 0,3 0,3 0,3 0,3 Давление при испытании (мПа) мПа 0,3 0,45 0,6 0,4 0,45 Рабочая температура воды (°С) 0С максимальная 85 85 85 85 95 минимальная 65 65 65 65 65 КПД, не менее (%) % 82 82 82 82 82 Номинальное разряжение за котлом (Па) Па 35 35 35 35 55 Температура исходящих газов, не выше (°С) 0С 240 240 240 240 240 Потребляемая электрическая мощность (Вт) Вт 230 230 280 320 350 Напряжение питания (В) В 220 220 220 220 220 Диаметр дымохода (мм) мм 219 219 219 329 400 Высота дымохода (м) м 42339 42339 42339 42339 14-20 Минимальный расход воды (мЗ/час) м3/час 4 5,5 6 6 21,5 Отапливаемая площадь (м2) м2 1500 2000 2500 3000 5000 Максимальная длина дров (м) м 1,05 1,05 1,05 1,05 1,05 Масса котла (кг) кг 3650 4070 3560 3920 6780 Габаритные размеры (мм) мм глубина 2040 2540 2615 2520 3025 ширина 1222 1222 1240 1550 1810 высота 2060 2060 2220 2370 2650 Степень защиты электрооборудования 1р20 Преимущества твердотопливных котлов «БТС» и отличие от классических твердотопливных котлов

Ваш браузер устарел. Обновите браузер на более современный

Обновите браузер на более современныйБТС Белгород, пиролизные и воздухогрейные котлы

Ваш браузер устарел. Обновите браузер на более современныйФотографии котлов

Простая схема подключения пиролизного котла

- Группа безопасности котла

- Насос циркуляционный

- Расширительный бак

Схема подключения твердотопливного котла с контуром подмеса

- Группа безопасности котла

- Гидравлическая стрелка

- Расширительный бак

- Гребенки

- Циркуляционный насос

- Радиатор

- Циркуляционный насос

Гидрострелка устанавливается в тех случаях, когда в системе отопления есть несколько отопительных контуров. Гидрострелка исключает взаимное гидравлическое воздействие циркуляционных насосов и выполняет функции шламоуловителя и дегазации системы отопления.

Гидрострелка устанавливается в тех случаях, когда в системе отопления есть несколько отопительных контуров. Гидрострелка исключает взаимное гидравлическое воздействие циркуляционных насосов и выполняет функции шламоуловителя и дегазации системы отопления.

Схема подключения гидрострелки с котлом на твердом топливе

- Группа безопасности котла

- Насос циркуляционный

- Тепловой аккумулятор

- Радиатор

- Laddomat 21

- Смесительный трехходовой клапан

- Бак расширительный

- Обратный клапан

- Клапан подпитки

- Циркуляционный насос ГВС

- Возможность работы твердотопливного котла в оптимальном режиме без потерь. Все излишки тепловой энергии забирает аккумулирующая емкость.

- При отключении котла теплоаккумулятор передает накопленное тепло в помещение в течение двух суток.

- Аккумулирующая емкость со встроенным модулем ГВС дает возможность получить горячую воду, применяя тепловую энергию пиролизного котла.

Схема подключения пиролизного котла и теплоаккумулятора под управлением блока Laddomat 21

- чугунный корпус;

- вентиль терморегулирующий ;

- обратный клапан;

- термометры;

- штуцер;

- шаровые клапана;

- насос.

Расход дров на отопление

Нам очень часто задают вопрос: ‘Какой расход дров у пиролизного котла такой-то мощности?’. Такая постановка вопроса не совсем корректна. Расход топлива зависит не от котла, а от теплопотерь отапливаемого помещения и качества топлива. Котел лишь восполняет потерянное Вашим помещением тепло, вырабатывая его из топлива. Разумеется, часть тепла котел теряет, так как его КПД составляет около 92%. Чтобы рассчитать приблизительный расход топлива в каждом конкретном случае необходимо знать теплопотери помещения, удельную теплоту сгорания топлива и КПД котла.Таблица 1. ‘Удельная теплота сгорания различных видов топлива’

Из таблицы видно, что удельная теплотворная способность древесины с 20% влажностью в два раза выше, чем у древесины с влажностью 50%.Дрова влажностью 20% 3590 ккал/кг Дрова влажностью 50% 1870 ккал/кг Древесные брикеты 4500 ккал/кг Каменный уголь 6450 ккал/кг Природный газ 8350 ккал/м3  Наши котлы, в отличие от многих, способны работать на древесине влажностью 50%, но топить более сухой древесиной значительно эффективнее.

Чтобы добиться влажности 20% Достаточно, чтобы спиленная древесина пролежала на открытом воздухе год.

Теперь нужно рассчитать теплопотери отапливаемого помещения. Они зависят от множества факторов. Для примера возьмем средние теплопотери нормально утепленного здания в районе Москвы. Каждые 300 м3 (100 м2) такого помещения требуют около 18 Гкал за отопительный сезон или 3 Гкал в месяц.

Делим 3 Гкал на (3590 ккал/ кг — 8%), так как необходимо учитывать КПД котла, и получаем 909 кг в месяц.

Точно так же мы можем просчитать расход других видов топлива.

Наши котлы, в отличие от многих, способны работать на древесине влажностью 50%, но топить более сухой древесиной значительно эффективнее.

Чтобы добиться влажности 20% Достаточно, чтобы спиленная древесина пролежала на открытом воздухе год.

Теперь нужно рассчитать теплопотери отапливаемого помещения. Они зависят от множества факторов. Для примера возьмем средние теплопотери нормально утепленного здания в районе Москвы. Каждые 300 м3 (100 м2) такого помещения требуют около 18 Гкал за отопительный сезон или 3 Гкал в месяц.

Делим 3 Гкал на (3590 ккал/ кг — 8%), так как необходимо учитывать КПД котла, и получаем 909 кг в месяц.

Точно так же мы можем просчитать расход других видов топлива.

Таблица 2. ‘Сравнительный месячный расход различных видов топлива на отопление условного помещения площадью 100 м2’

Таким образом в среднем для отопления 100 м2 помещения в климатической зоне Москвы требуется около 900 кг дров в месяц. Для справки: 1 м3 дубовой древесины влажностью 20% весит 720 кг, сосновой — 650 кг. В отличие от древесины, дрова обычно измеряются в складометрах. Принято, что в одном складометре дров 0,7 м3 древесины.Дрова. (Пиролизный котел 92% КПД) 909 кг Древесные брикеты.  (Пиролизный котел 92% КПД)

(Пиролизный котел 92% КПД)724 кг Каменный уголь. (Классический котел 75% КПД) 620 кг Природный газ. (Газовый котел 94% КПД) 400 м3

Закажите просчет системы отопления и подбор оборудования

Пиролизный котёл длительного горения своими руками — ВикиСтрой

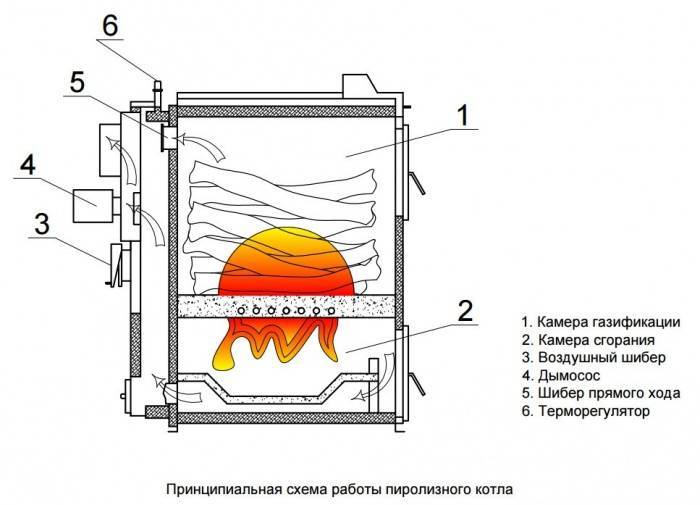

За счёт чего возможна длительная работа

На открытом воздухе даже отчасти сырые дрова сгорают очень быстро — буквально за 1–1,5 часа. Причиной всему свободный доступ кислорода — в закрытой топке котла он отсутствует, с помощью заслонки поддува дозируется порция поступающего кислорода, и горение происходит менее интенсивно.

Одной из главных проблем такого способа сжигания органического горючего оказалась его способность «гореть» даже без доступа кислорода. При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

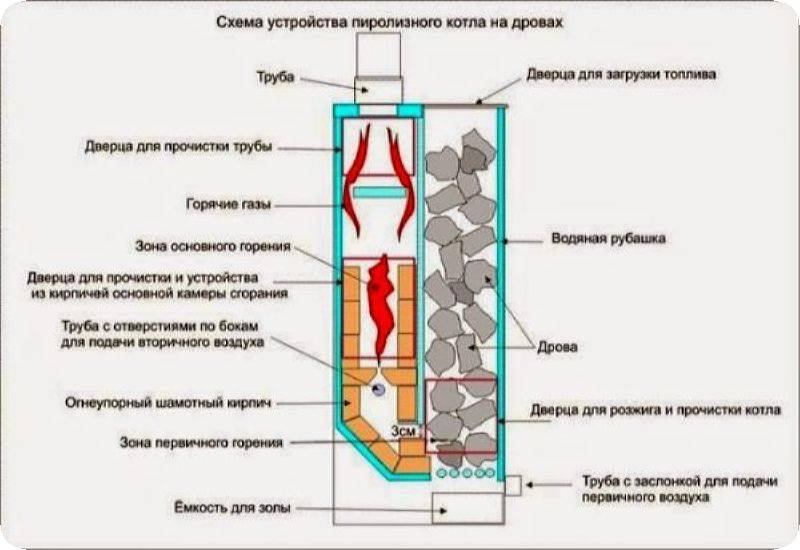

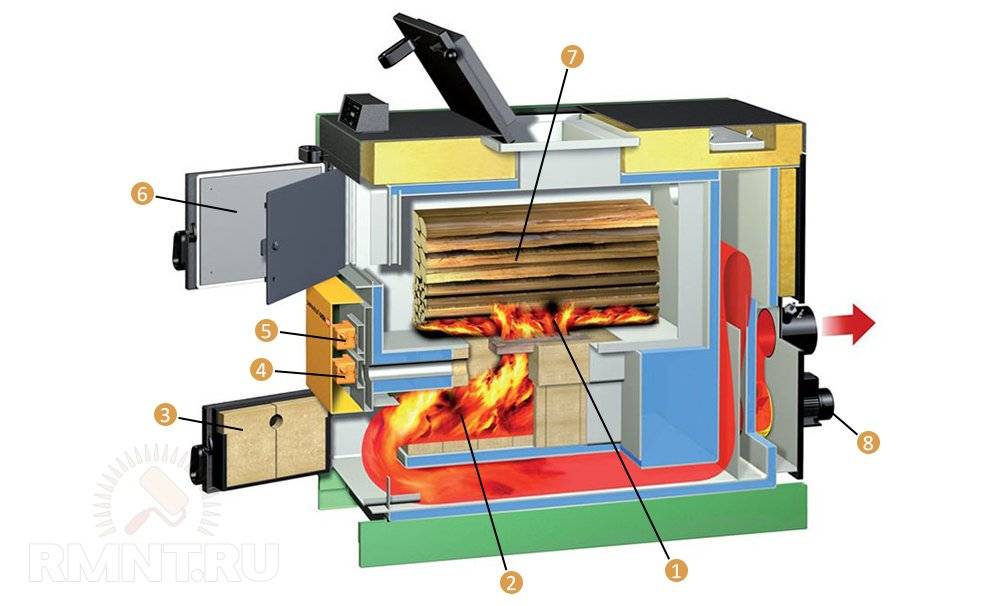

Пиролизный котёл на дровах: 1 — поддувало; 2 — камера загрузки топлива и газификации; 3 — теплобменник; 4 — камера сгорания; 5 — камера дожигания; 6 — дымоход

В конструкции каждого современного котла на твёрдом топливе должна быть предусмотрена дополнительная подача воздуха для догорания выделившихся газов. При этом интенсивность и скорость сгорания закладки регулируется не объёмом поступающего кислорода, а температурой нагрева топлива. Действительно, если разогреть всю закладку сразу, то горючие газы выделятся очень быстро и о продолжительной работе котла придётся забыть. Однако если нагревать твёрдое топливо отдельными порциями, возможно постепенное его разложение в генераторной камере и эффективное полное сгорание во втором отделении топки. При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

Действительно, если разогреть всю закладку сразу, то горючие газы выделятся очень быстро и о продолжительной работе котла придётся забыть. Однако если нагревать твёрдое топливо отдельными порциями, возможно постепенное его разложение в генераторной камере и эффективное полное сгорание во втором отделении топки. При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

Конструкция пиролизного котла длительного горения: 1 — пиролиз твёрдого топлива; 2 — камера сгорания; 3 — нижняя дверца; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная дверца; 7 — камера газификации; 8 — дымосос

Материал изготовления

Пиролизные котлы характеризуются повышенной температурой рабочей зоны. В камере газификации горения не происходит, однако обратный поток тепла способен разогревать стенки до 500–600 °С. Наибольшему температурному воздействию подвергается низ газогенераторного отсека — именно эта часть контактирует с воспламеняющимися газами и испытывает серьёзную термическую нагрузку. Рекомендуется низ камеры закладки выполнять в виде чугунного колосника или специального огнеупорного изделия с тонкой прорезью либо рядом небольших отверстий.

Рекомендуется низ камеры закладки выполнять в виде чугунного колосника или специального огнеупорного изделия с тонкой прорезью либо рядом небольших отверстий.

Основная трудность в самостоятельном изготовлении котловой техники заключается в выборе подходящей марки стали, которая поддаётся обработке в домашних условиях без специального оборудования. Наиболее пригодными в этом плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок таких сталей можно назвать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Технология сварки таких металлов признаётся умеренно сложной, но воспроизводимой в кустарных условиях с применением дуговой сварки покрытыми электродами без защитной среды. Основным фактором, ухудшающим качество сварной конструкции, считается образование горячих и холодных трещин, обусловленное высокой разницей температур на относительно малом линейном участке металлического изделия.

Для устранения негативных факторов термического воздействия используют следующие технологические приёмы:

И, конечно же, следует сделать правильный выбор содержания легирующих добавок в стержне электрода, чтобы обеспечить содержание феррита в структуре шва порядка 5–8%. К использованию рекомендованы электроды марок ЦТ-15 и ЦТ-16, а также специальные электроды 6816 MoLC или ROST 1913.

После сваривания конструкций рекомендуется их первичный отжиг при температуре не менее 700 °С в течение 2,5–3 часов. Достаточно загрузить внутренность сваренного корпуса каменным углём и разжечь горючее, обеспечив слабый принудительный поддув. Перед проведением отжига желательно протравить сварочные швы специальной пастой, соответствующей используемой марке стали.

Перед проведением отжига желательно протравить сварочные швы специальной пастой, соответствующей используемой марке стали.

Определение размеров и мощности

Прежде чем приступить к изготовлению пиролизного котла, следует провести расчёт размеров камер топки и дополнительных отсеков. В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

Мощность котла и продолжительность его работы определяются объёмом камеры газификации. Без учёта КПД теплотворность большинства распространённых пород древесины составляет около 4–5 тыс. ккал/кг, что примерно соответствует 4–4,5 кВт·ч тепловой мощности. Эти значения применимы только для древесины с влажностью не более 25%. Суть расчёта проста — определить требуемую мгновенную мощность и умножить её на количество часов работы. Стоит помнить, что пиролизные котлы даже совершенных конструкций имеют предельную продолжительность работы не более суток, а самостоятельно произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

Суть расчёта проста — определить требуемую мгновенную мощность и умножить её на количество часов работы. Стоит помнить, что пиролизные котлы даже совершенных конструкций имеют предельную продолжительность работы не более суток, а самостоятельно произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

Объём камеры закладки определяется из расчёта 2 литра на каждый килограмм дров. К полученному значению нужно добавить около 30%, ведь в пиролизном котле используют неколотые чурки, которые невозможно уложить вплотную. Размер камеры сгорания газов должен составлять не менее 30–40% от объёма камеры газификации. Наиболее выгодной считается структура котла, в которой две камеры расположены одна над другой, имеют одинаковую форму, но отличаются по высоте.

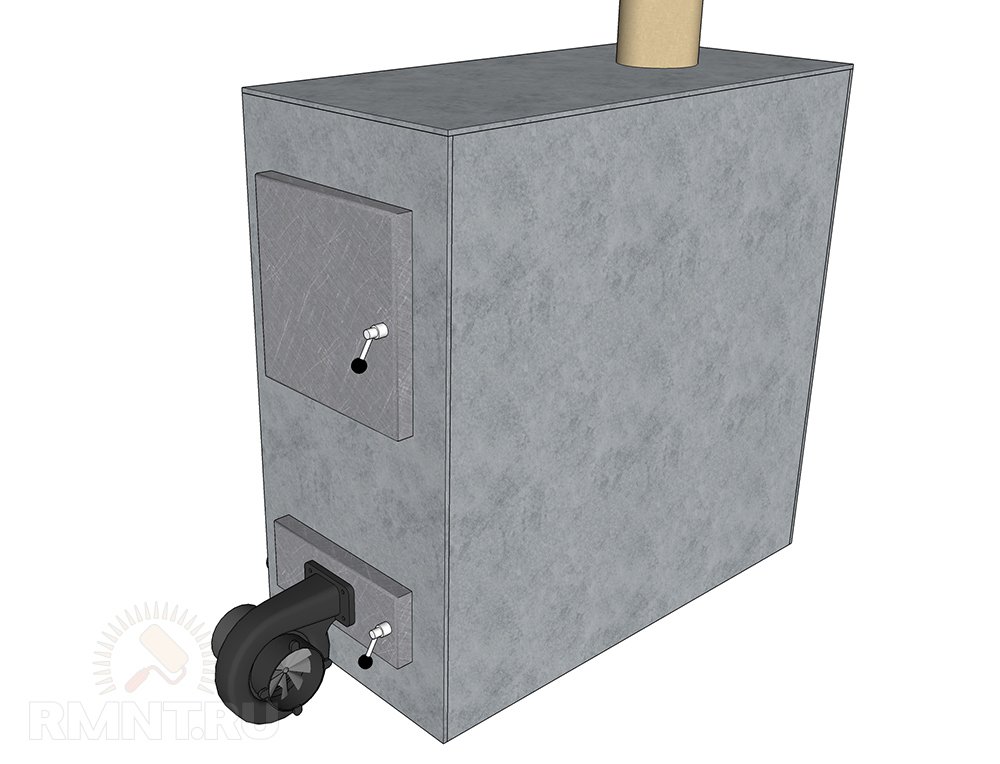

Сборка двухкамерной топки

Материалом для изготовления стенки камер лучше выбрать горячекатаный лист толщиной не менее 8 мм, в идеале — 10–12 мм. Чем толще металл, тем сложнее процесс сваривания, однако конструкцию из слишком тонкой стали гарантированно поведёт и выкрутит в непредсказуемых направлениях. Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

Основа двухкамерной топки — наружные боковые стенки. Они общие для обеих камер, соединяются посредством передней стенки, в которой проделаны два прямоугольных отверстия для дверец. Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

Пример размеров пиролизного котла

Разделять камеры газификации и сгорания будет цельная плита, ширина которой соответствует внутреннему расстоянию между стенками, а длина — на 400 мм меньше. В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Теплообменник для пиролизного котла

Наилучшей конфигурацией теплообменника самодельного пиролизного котла будет водяная рубашка нижней камеры и дымоходного канала. Это не самый эффективный тип, однако производство собственного сотового теплообменника вызовет неизбежные трудности либо с поиском труб соответствующей марки стали, либо со свариванием разнородных деталей.

Сборку деталей теплообменника проводят на том этапе, когда у котла сварены дно, передняя панель и две боковые стенки. Доступ для сварочных работ обеспечивается с задней стороны котла. Первым делом устанавливается верхняя перегородка рубашки. Это прямоугольная плита по внутренней ширине топки и на 200 мм меньше глубины камеры сгорания. По бокам плиты нужно удалить два прямоугольных фрагмента шириной по 100 мм таким образом, чтобы в передней части плиты осталось два выступа длиной по 200 мм. Полученная деталь приваривается к стенкам и передней панели заподлицо с нижним краем проёма дверцы камеры сгорания. При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

По бокам плиты нужно удалить два прямоугольных фрагмента шириной по 100 мм таким образом, чтобы в передней части плиты осталось два выступа длиной по 200 мм. Полученная деталь приваривается к стенкам и передней панели заподлицо с нижним краем проёма дверцы камеры сгорания. При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

Внутренние стенки рубашки выполняются по краю проточных каналов, имеют высоту камеры сгорания и примыкают вплотную к передней панели. Сверху их накрывают двумя полосами шириной по 100 мм.

По длине теплообменник не достаёт до задней стенки котла порядка 200 мм и примерно на такое же расстояние боковые каналы выступают за Г-образную перегородку между камерами. Когда она будет установлена, останется только сформировать двойные стенки дымоходного канала, вырезать его выходное отверстие, закрепить заднюю стенку котла и врезать резьбовые штуцеры для подключения к отопительному трубопроводу. Врезка обратки выполняется в одном из передних нижних углов рубашки, подачу врезают в любой наивысшей точке рубашки дымохода.

Врезка обратки выполняется в одном из передних нижних углов рубашки, подачу врезают в любой наивысшей точке рубашки дымохода.

Обратите внимание, что камера сгорания ограничена со всех сторон водяной рубашкой, кроме перегородки с камерой газификации. Это необходимо для передачи тепла, обеспечивающего термическое разложение топлива. При этом прогреваться будет не вся закладка сразу, а только её слои, примыкающие к разогретым стенкам.

Дополнительное оборудование

К сожалению, пиролизные котлы не являются энергонезависимыми. Из-за реверсного потока газов требуется принудительный наддув. Для моделей мощностью до 15 кВт он реализуется дутьевым вентилятором, который монтируется на нижней дверце. При этом пополнение загрузки в процессе горения невозможно.

Более мощные котлы комплектуются вентилятором-дымососом, который устанавливается на верхней стенке корпуса на выходе дымоходного канала. При этом исключается появление обратной тяги и дверцу камеры газификации можно без последствий открывать даже в процессе горения.

Особое внимание нужно уделить температуре теплоносителя внутри рубашки. После выхода котла на режим она не должна быть меньше 60 °С для исключения образования конденсата. Эта задача решается путём установки узла автоматической рециркуляции, подмешивающей воду из подачи в обратку. Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса.

рмнт.ру

E140 Дровяной газификационный котел эффективно обогревает до 4000 квадратных футов – альтернативные системы отопления

Модель E140 доступна как из углеродистой, так и из нержавеющей стали. Он производит 140 000 британских тепловых единиц в час и может обогревать до 4000 квадратных футов. E140 имеет КПД более 80%.

E140 можно использовать с любым типом обогрева (водяным, паровым, воздушным). Деревянное ружье проверено уже более 35 лет! Он был построен, чтобы уменьшить трудоемкость типичной дровяной печи…

Дровяной газификационный котел Wood Gun™ от Alternate Heating Systems, пожалуй, самое эффективное на сегодняшний день устройство для сжигания древесины. Эта бескомпромиссная многотопливная система идеально подходит для любого применения, где в качестве топлива используются обычные бревна. AHS Wood Gun™ E140 хорошо подходит для стрельбы на площади до 4000 квадратных футов, в зависимости от проекта и конструкции здания.

Эта бескомпромиссная многотопливная система идеально подходит для любого применения, где в качестве топлива используются обычные бревна. AHS Wood Gun™ E140 хорошо подходит для стрельбы на площади до 4000 квадратных футов, в зависимости от проекта и конструкции здания.

Топка каждого Wood Gun™ может вмещать древесину от нерасколотых бревен до полных круглых бревен диаметром до 10 дюймов. Большую топку необходимо загружать только 2-3 раза в день. Wood Gun ™ может работать с древесиной с относительно высоким содержанием влаги, до 35% влажности, что избавляет вас от необходимости пролечивать 12–18-месячный запас древесины (предпочтительно 30% влажности или меньше). В отличие от газификаторов европейского типа, Wood Gun отлично справляется с полными выстрелами.

Еженедельная очистка обеспечивает оптимальную производительность. Легкодоступные передняя и задняя смотровые дверцы, а также входящие в комплект совок для золы и грабли делают очистку быстрой и удобной.

Высокоскоростной вытяжной вентилятор прогоняет воздух через древесину, обеспечивая легкий холодный пуск. После начала процесса газификации это движение воздуха вызывает сильное пламя и очень высокие температуры в туннеле газификации. В свою очередь, воздух проходит через теплообменник, очищая его по мере прохождения.

После начала процесса газификации это движение воздуха вызывает сильное пламя и очень высокие температуры в туннеле газификации. В свою очередь, воздух проходит через теплообменник, очищая его по мере прохождения.

Котлы Wood Gun™ могут быть оснащены мазутом, природным газом или резервным сжиженным газом (только версия без UL). Горелка на жидком топливе Riello предоставляет возможность автоматического резервного питания. Это позволяет сэкономить деньги за счет сжигания возобновляемого источника топлива и удобства сжигания нефти. Масляная резервная система имеет КПД более 84%. С рейтингом эффективности, который конкурирует с первоклассными масляными агрегатами, вы не ошибетесь.

Конструкция из нержавеющей стали

В котлах Wood Gun используется нержавеющая сталь типа 304 толщиной ¼ дюйма для изготовления топки, теплообменника и дверных рам. Мы используем нержавеющую сталь типа 304 из-за ее непревзойденного качества и долговечности. Наши котлы из нержавеющей стали не изнашиваются даже после более чем 35 лет эксплуатации.

Дым

Дровяной газификационный котел Wood Gun™ при правильной установке, обслуживании и эксплуатации не производит видимого дыма, а образование креозота в дымоходе предотвращается.

Температура дымовой трубы

Температура дымовой трубы является одним из показателей эффективности переноса. Во время горения можно получить температуру около 2000° по Фаренгейту. Удивительно, но температура выхлопной трубы у нас колеблется в пределах 260-300° по Фаренгейту. Такая температура дымовой трубы является неслыханной в отрасли. Система альтернативного отопления Wood Gun™ — это поистине вершина среди отопительных приборов, работающих на древесном топливе!

Как это работает

Древесный газ производится путем воздействия на древесину высокой температуры, что называется пиролизом. Древесный газ всасывается через дно топки в наш уникальный огнеупор с помощью индукционного вентилятора. Газы объединяются с кислородом и сжигаются в огнеупоре. Перегретые газы проходят через соединенные между собой огнеупорные туннели в нашу вихревую камеру уникальной конструкции. Здесь происходит основной теплообмен. Над теплообменником перегретый огнеупор газифицирует древесину, оставшуюся в топке. После сжигания остаточная зола смешивается с высокоскоростным потоком воздуха, очищая теплообменник, предотвращая его накопление. Этот процесс приводит к беспрецедентной стабильности теплообмена. Большая часть золы выходит из блока и собирается в циклонном золоотделителе для быстрого и легкого удаления.

Здесь происходит основной теплообмен. Над теплообменником перегретый огнеупор газифицирует древесину, оставшуюся в топке. После сжигания остаточная зола смешивается с высокоскоростным потоком воздуха, очищая теплообменник, предотвращая его накопление. Этот процесс приводит к беспрецедентной стабильности теплообмена. Большая часть золы выходит из блока и собирается в циклонном золоотделителе для быстрого и легкого удаления.

Wood Gun™ включается и выключается, как котел на жидком или газовом топливе. Топливо не расходуется во время внецикла, потому что в камере сгорания нет кислорода. При большой перегретой огнеупорной массе повторное воспламенение топлива происходит автоматически, когда падение температуры воды сигнализирует о потребности в тепле. В зависимости от размера котла автоматическое повторное зажигание возможно в течение 4 часов после последнего цикла топки.

Во время простоя древесный газ внутри топки конденсируется на внутренних стенках, образуя твердое вещество, которое со временем опадает. Это объединяется с оставшимся топливом, добавляя энергию, которая идет вверх по дымоходу во многих других котлах.

Это объединяется с оставшимся топливом, добавляя энергию, которая идет вверх по дымоходу во многих других котлах.

E155 SS Дровяной газификационный котел из нержавеющей стали — Альтернативные системы отопления

Модель E155 SS из нержавеющей стали изготовлена из нержавеющей стали. Благодаря своей прочной конструкции эта модель отличается надежностью и долговечностью, непревзойденными моделями конкурентов, гарантируя, что ваша печь прослужит вам всю жизнь.

Дровяной газификационный котел Wood Gun™ от Alternate Heating Systems, возможно, является самым эффективным дровяным устройством на современном рынке. Эта бескомпромиссная многотопливная система идеально подходит для любого коммерческого применения, где в качестве топлива используются обычные бревна. AHS Wood Gun™ E155 хорошо подходит для зданий площадью до 4000 квадратных футов, в зависимости от проекта и конструкции здания.

Wood Gun 155 имеет дополнительную изоляцию спереди и сзади по сравнению с оригинальным Wood Gun. Дополнительный колпак дымоудаления, показанный слева, удаляет дым и водяной пар, которые могут выделяться при открытии загрузочной дверцы.

Дополнительный колпак дымоудаления, показанный слева, удаляет дым и водяной пар, которые могут выделяться при открытии загрузочной дверцы.

Топка каждого Wood Gun™ может вмещать дрова разных размеров: от нерасколотых бревен до полных круглых дров. Как правило, большую топку нужно загружать всего 2-3 раза в день. Wood Gun ™ может работать с древесиной с относительно высоким содержанием влаги, до 35% влажности, что избавляет вас от необходимости пролечивать 12–18-месячный запас древесины (предпочтительно 30% влажности или меньше). В отличие от газификаторов европейского типа, Wood Gun отлично справляется с полными выстрелами.

Еженедельная очистка обеспечивает оптимальную производительность. Легкодоступные передняя и задняя смотровые дверцы, а также входящие в комплект совок для золы и грабли делают очистку быстрой и удобной.

Высокоскоростной вытяжной вентилятор с регулируемой скоростью прогоняет воздух через древесину, обеспечивая легкий холодный пуск. После начала процесса газификации это движение воздуха вызывает сильное пламя и очень высокие температуры в туннеле газификации. В свою очередь, воздух проходит через теплообменник, очищая его по мере прохождения.

В свою очередь, воздух проходит через теплообменник, очищая его по мере прохождения.

Котлы Wood Gun™ могут быть оснащены мазутом, природным газом или резервным сжиженным газом (только версия без UL). Горелка на жидком топливе Riello предоставляет возможность автоматического резервного питания. Это позволяет сэкономить деньги за счет сжигания возобновляемого источника топлива и удобства сжигания нефти. Масляная резервная система имеет КПД более 84%. С рейтингом эффективности, который конкурирует с первоклассными масляными агрегатами, вы не ошибетесь.

Конструкция из нержавеющей стали

В котлах Wood Gun используется нержавеющая сталь типа 304 толщиной ¼” для изготовления топки, теплообменника и дверных рам. Мы используем нержавеющую сталь типа 304 из-за ее непревзойденного качества и долговечности. Наши котлы из нержавеющей стали не имеют признаков износа даже после более чем 20 лет эксплуатации.

Дым

Дровяной газификационный котел Wood Gun™ при правильной установке, обслуживании и эксплуатации не производит видимого дыма, а образование креозота в дымоходе предотвращается.

Температура дымовой трубы

Температура дымовой трубы является одним из показателей эффективности переноса. Во время горения можно получить температуру около 2000° по Фаренгейту. Удивительно, но температура нашей выхлопной трубы колеблется от 260 до 300 градусов по Фаренгейту. Такая температура дымовой трубы является неслыханной в отрасли. Система альтернативного отопления Wood Gun™ — это поистине вершина среди отопительных приборов, работающих на древесном топливе.

Как это работает

Древесный газ производится путем воздействия высокой температуры на древесину. Этот процесс называется пиролизом. Древесный газ всасывается через дно топки в наш уникальный огнеупор с помощью индукционного вентилятора. Газы объединяются с кислородом и сжигаются в огнеупоре. Перегретые газы проходят через соединенные между собой огнеупорные туннели и попадают в нашу вихревую камеру уникальной конструкции. Здесь происходит основной теплообмен. Над теплообменником перегретый огнеупор продолжает газифицировать древесину, оставшуюся в топке. После сжигания остаточная зола смешивается с высокоскоростным потоком воздуха, очищая теплообменник, предотвращая его накопление. Этот процесс приводит к беспрецедентной стабильности теплообмена. Большая часть золы выходит из блока и собирается в циклонном золоотделителе для быстрого и легкого удаления.

После сжигания остаточная зола смешивается с высокоскоростным потоком воздуха, очищая теплообменник, предотвращая его накопление. Этот процесс приводит к беспрецедентной стабильности теплообмена. Большая часть золы выходит из блока и собирается в циклонном золоотделителе для быстрого и легкого удаления.

Wood Gun™ включается и выключается так же, как котел, работающий на жидком или газовом топливе. Во время внецикла топливо не расходуется, потому что в камере сгорания нет кислорода. При большой перегретой огнеупорной массе повторное возгорание топлива происходит автоматически, когда падение температуры воды сигнализирует о необходимости тепла. Автоматическое повторное зажигание может происходить через 4 или более часов после последнего цикла розжига в зависимости от размера котла.

Во время простоя древесный газ внутри топки конденсируется на внутренних стенках, образуя твердое вещество, которое со временем опадает. Это соединяется с оставшимся топливом, добавляя энергию, которая во многих других котлах уходит в дымоход.