Пиролизный котел = Твердотопливный котел с КПД 91%

15:45 21.09.2020

Пиролизный котел — это тип теплогенерирующего оборудования, который отличается от котлов классического типа горения (специфическая конструкция, принцип работы, эффективность сжигания топливного сырья и теплообмена).

Пиролизный котел имеет задачу «добыть» максимальный КПД из топлива. Для этого необходимо, чтобы были созданы соответствующие условия.

Топливо растительного происхождения (дрова, щепа, опилки, пеллеты, брикеты, ДСП, солома, шелуха зерновых) в котлах классического типа горения термически разлагается (горит) при температуре до 650 С. Такой способ сжигания имеет огромное количество минусов: высококалорийный углерод из топлива не сгорает полностью, а оседает на стенках котла, теплообменника, дымохода и просто «улетает» в атмосферу. Визуально это можно видеть в виде «сажи» на снегу или светлых поверхностях в радиусе нескольких метров от дымоходной трубы.

Твердотопливный котел классического типа откровенно считается оборудованием для расточительных: для тех, у кого топливо есть в неограниченном количестве, для тех, кто может позволить себе перерасход дров.

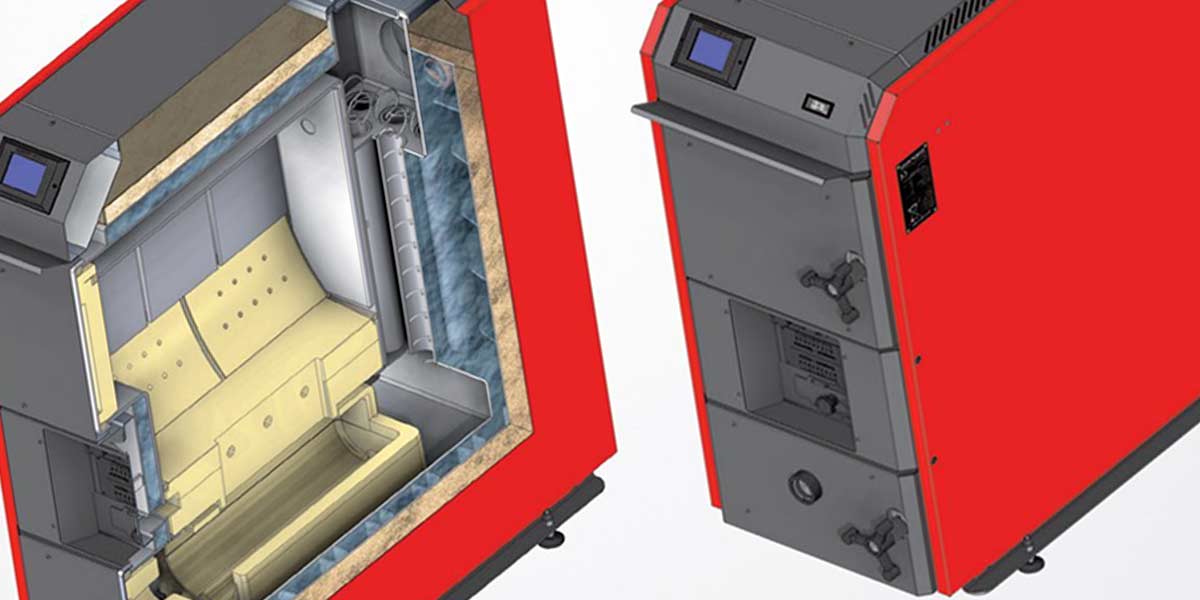

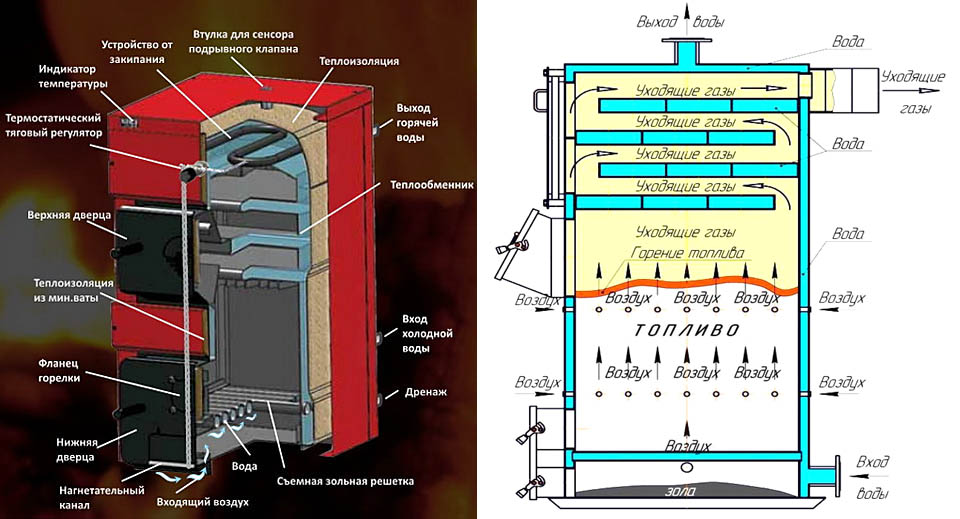

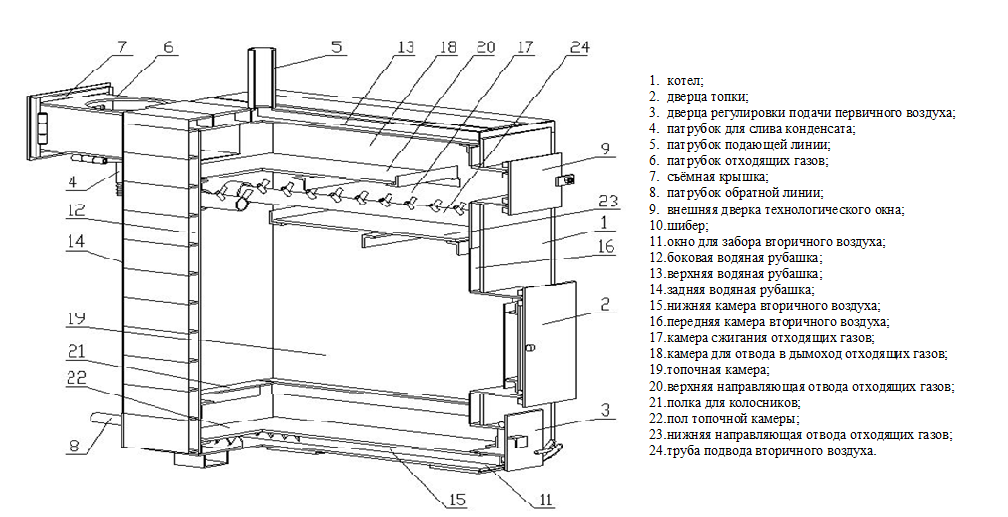

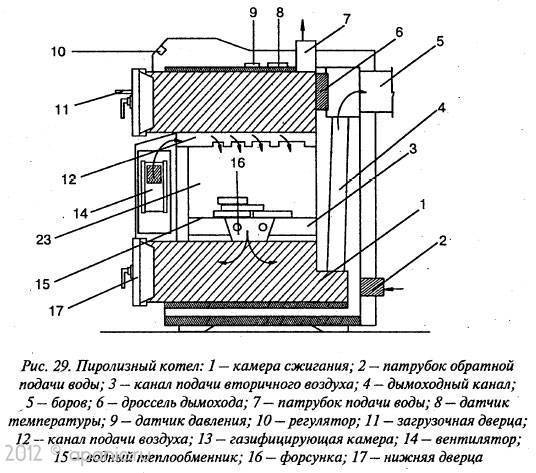

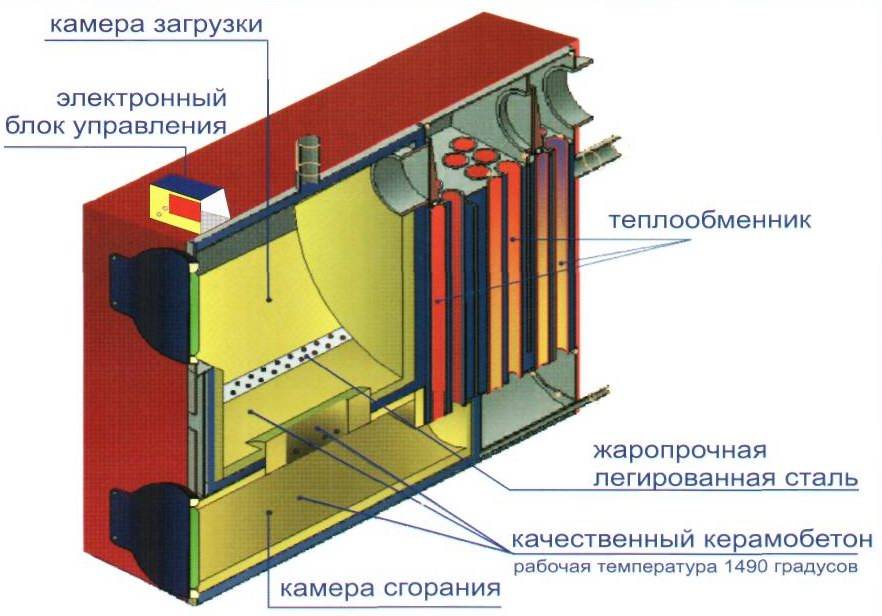

Пиролизный котел: конструкция

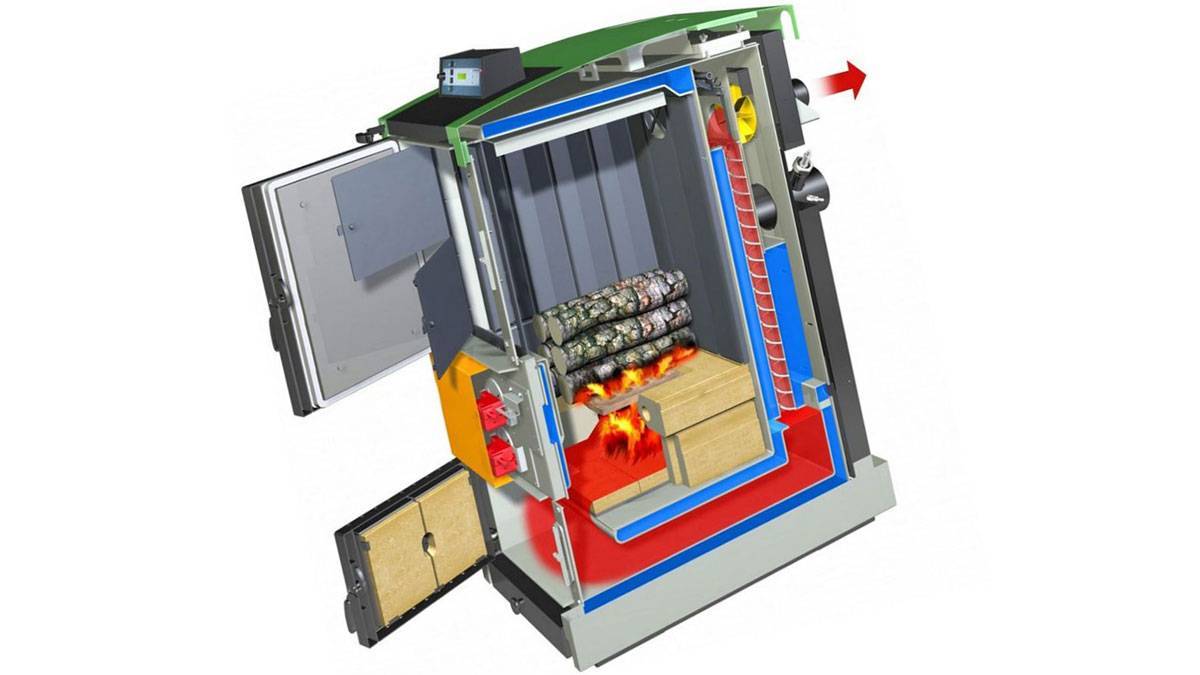

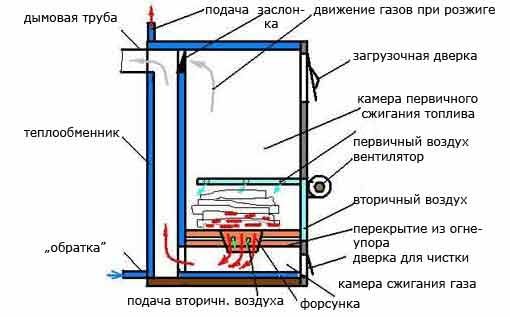

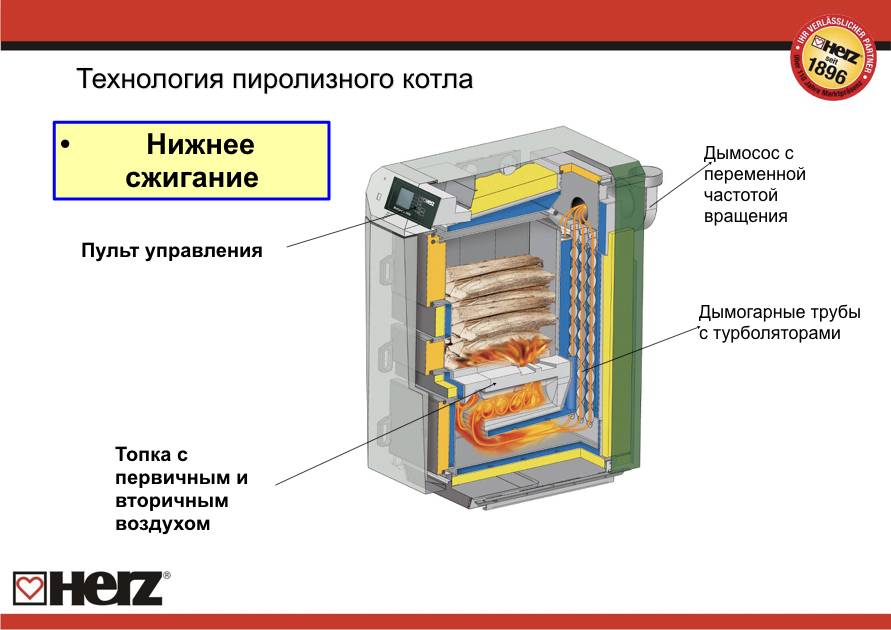

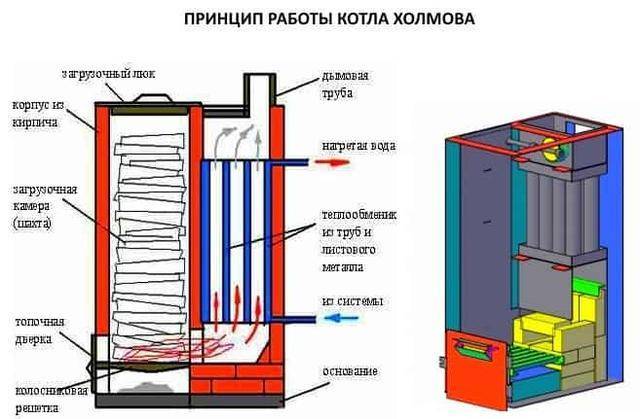

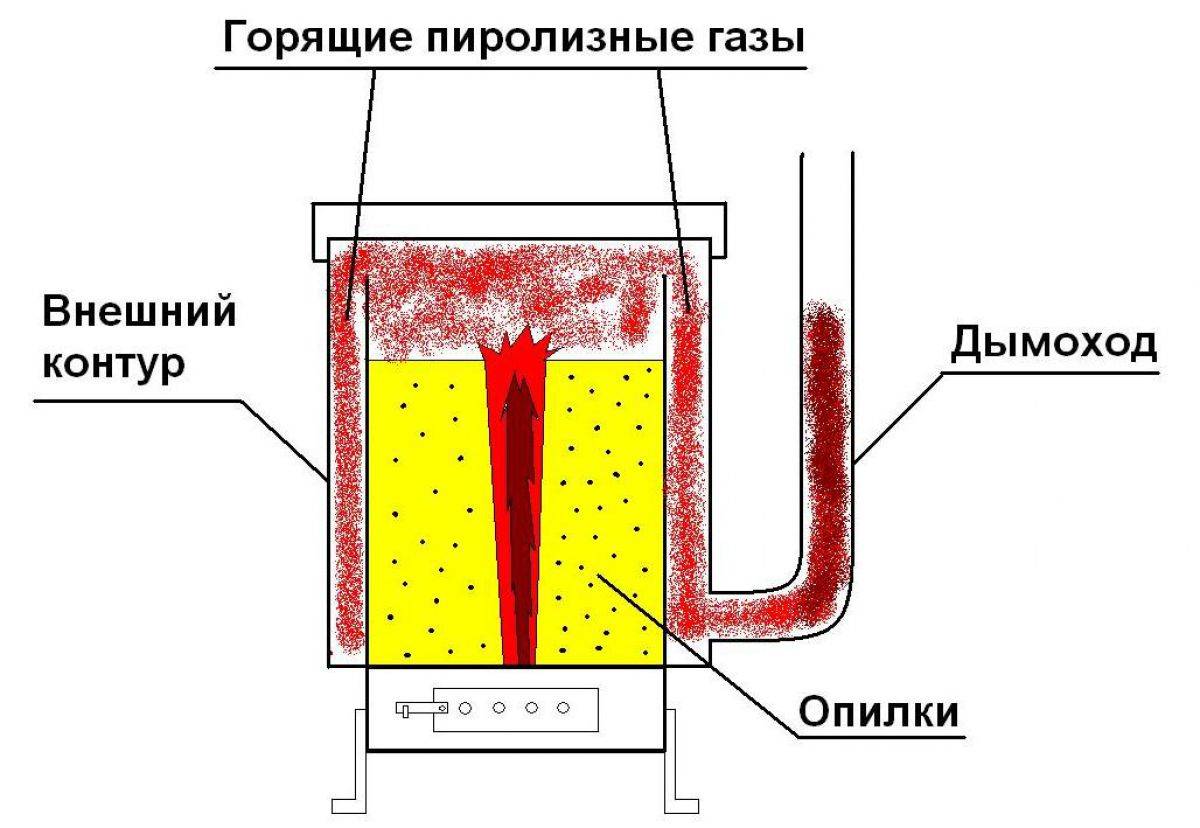

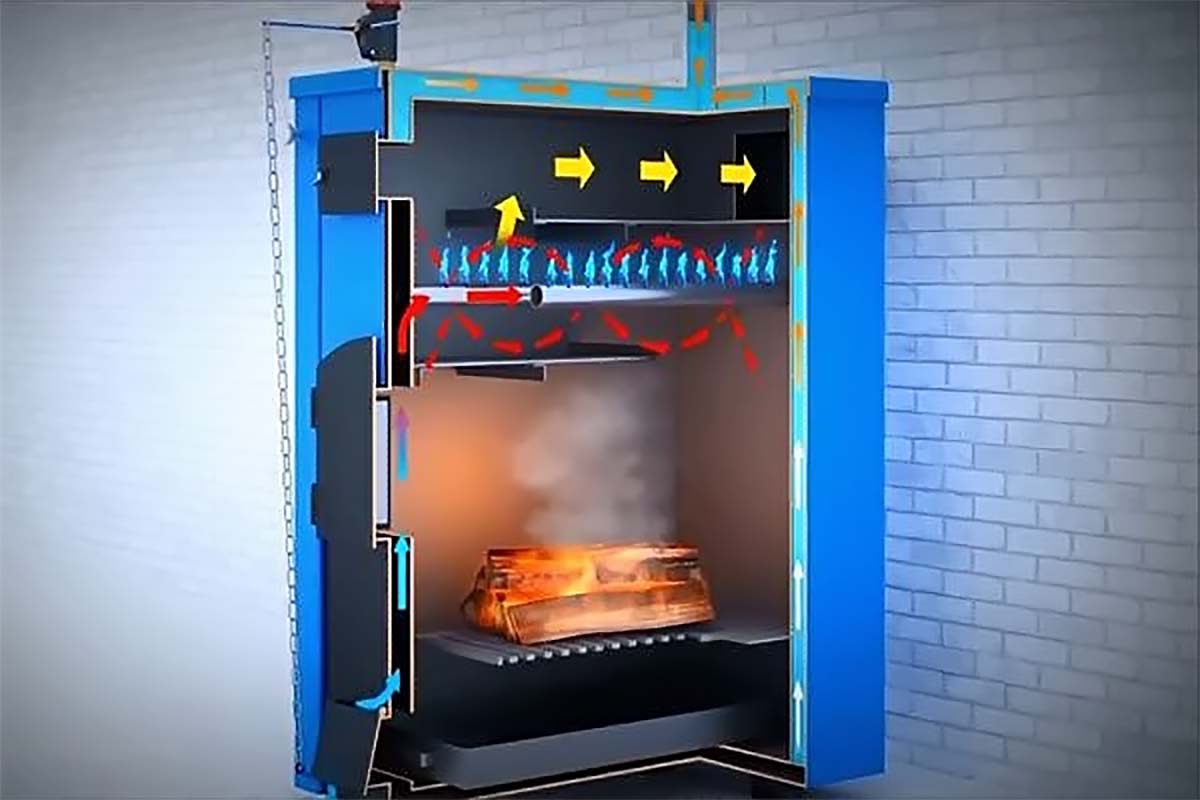

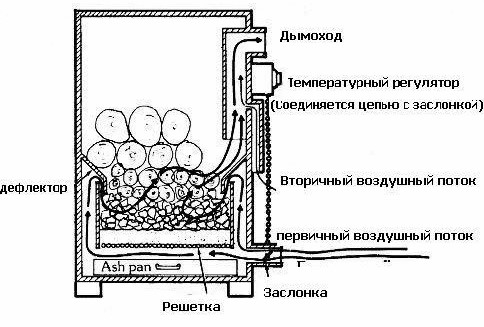

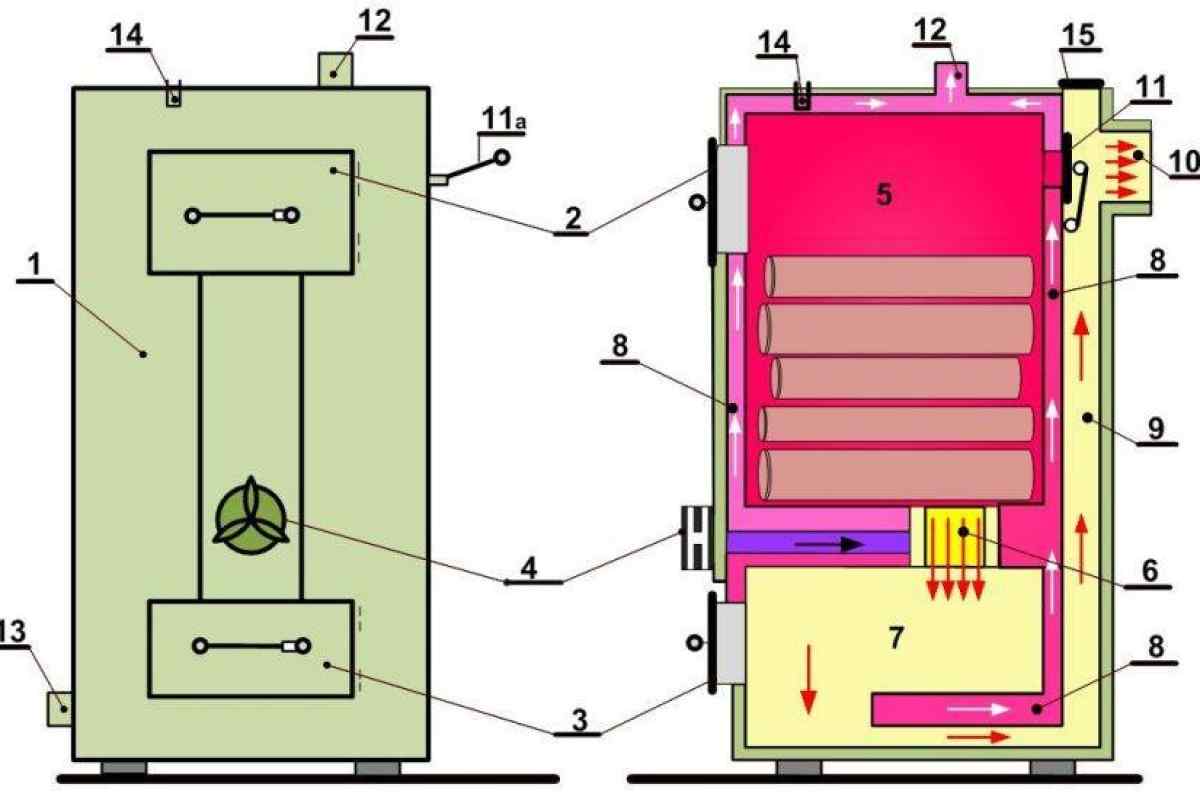

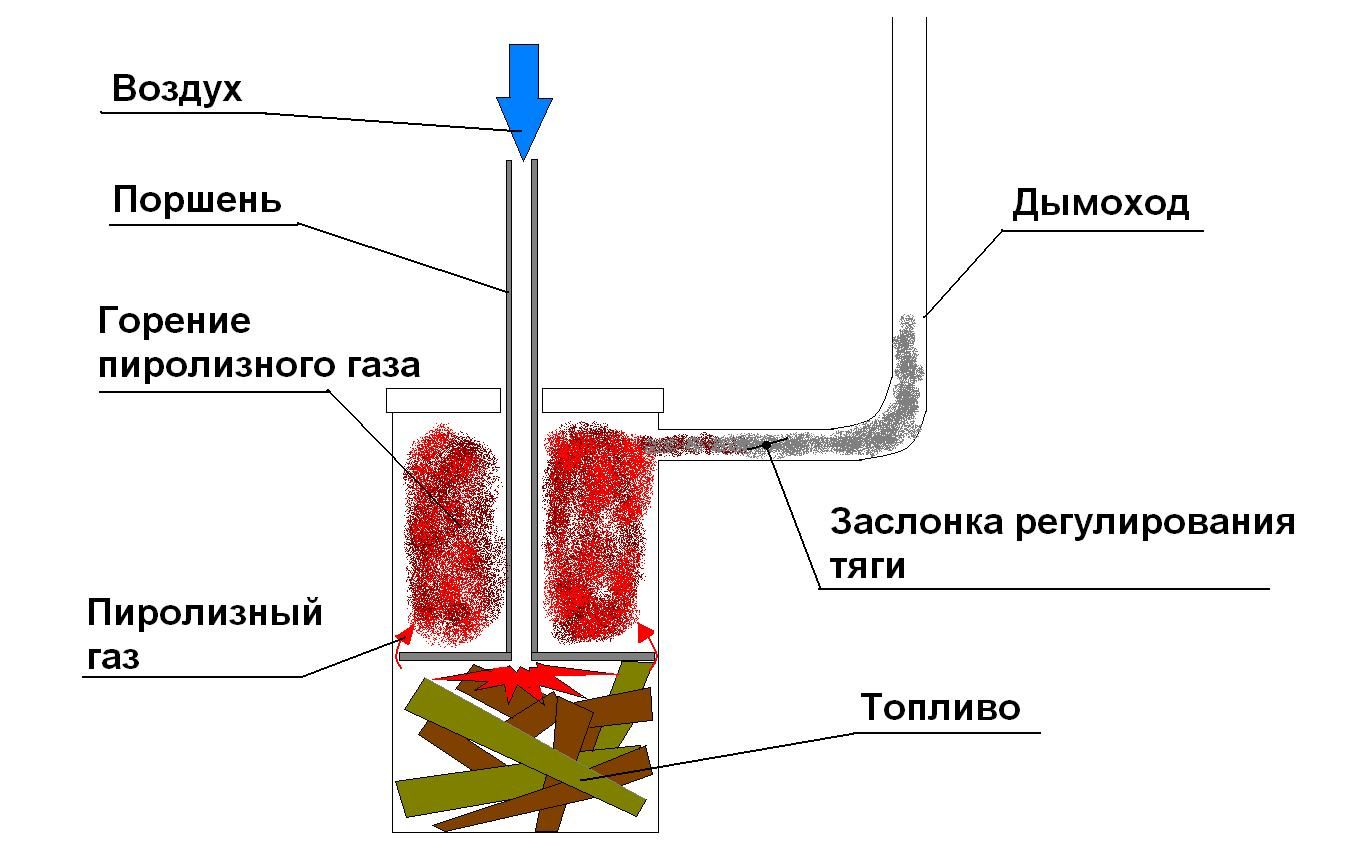

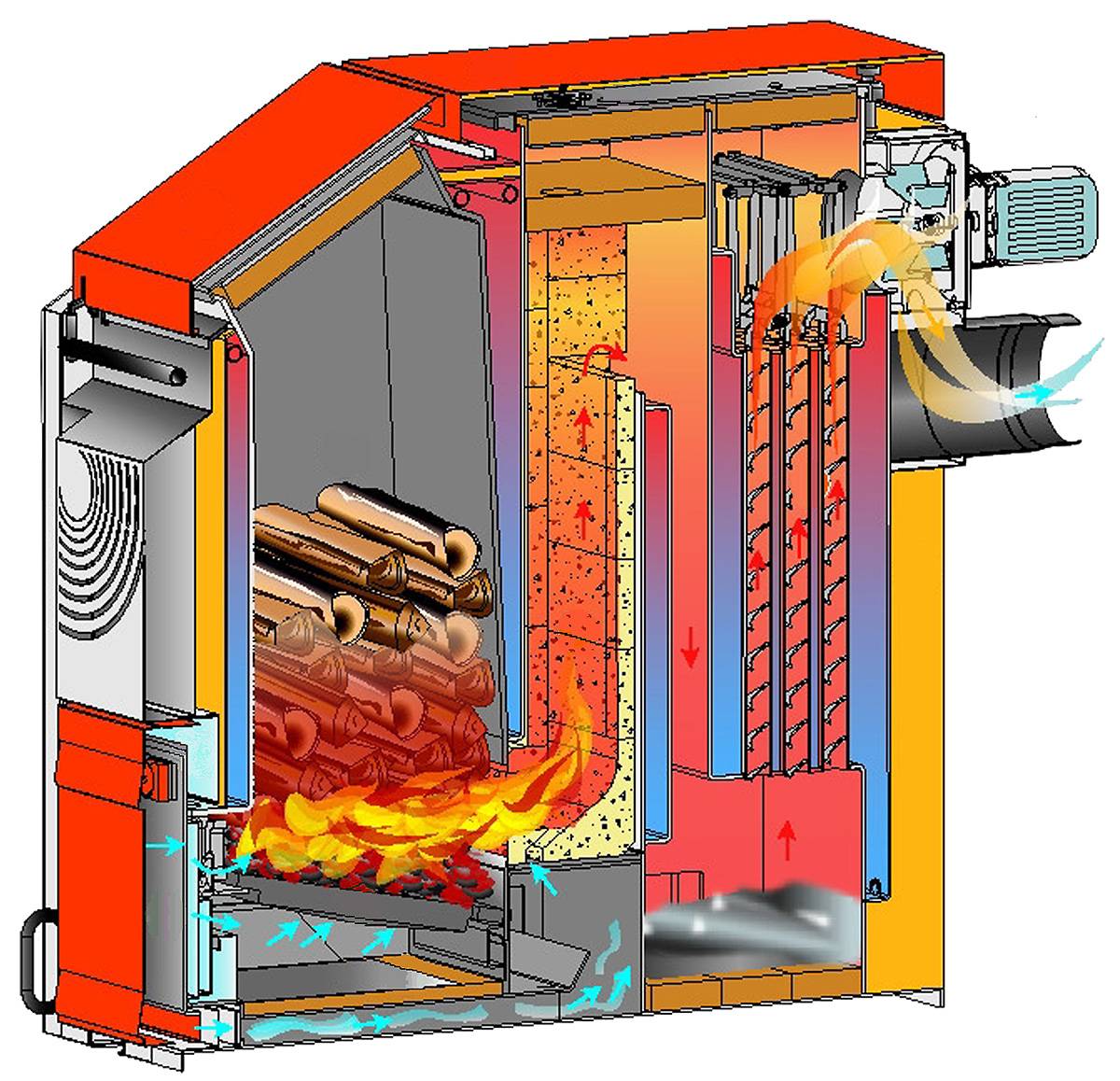

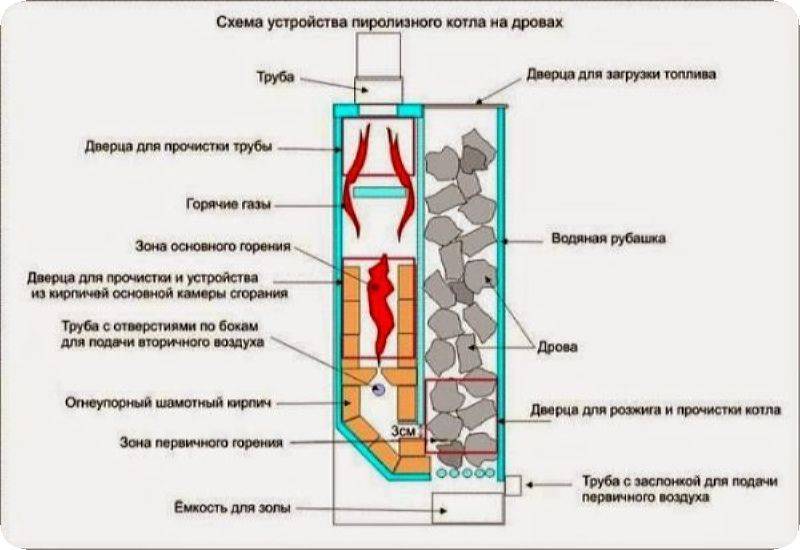

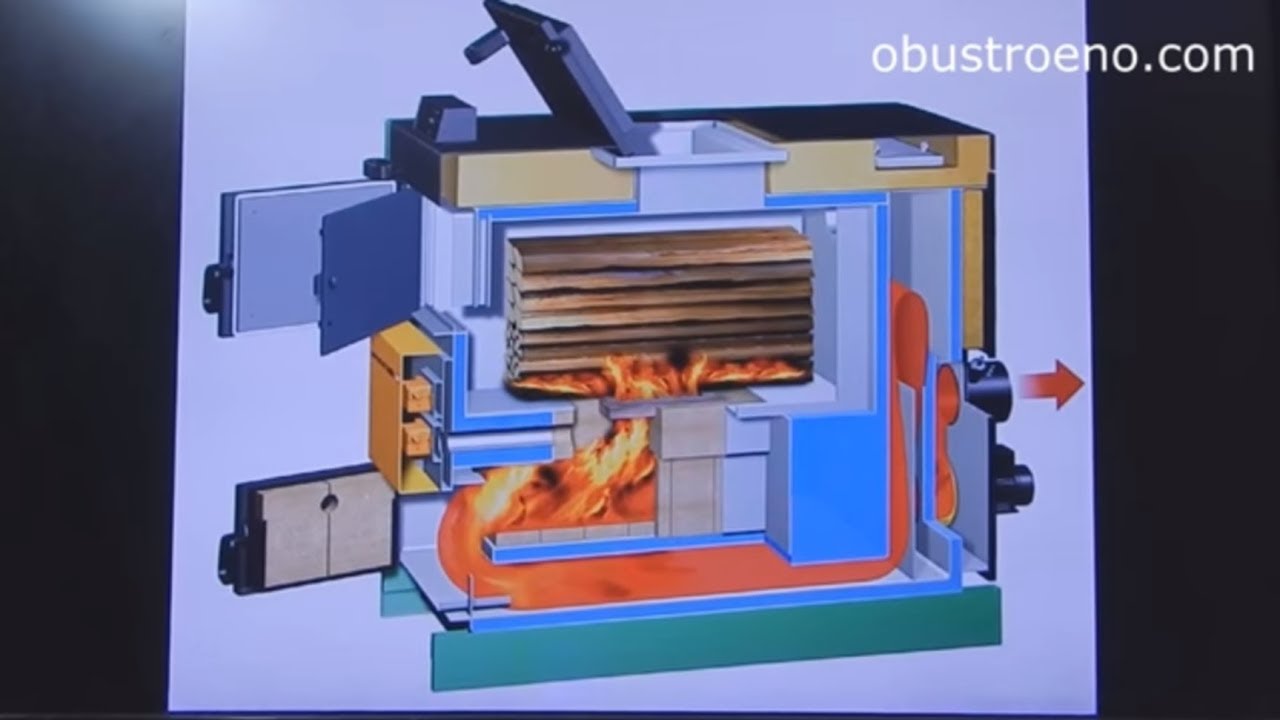

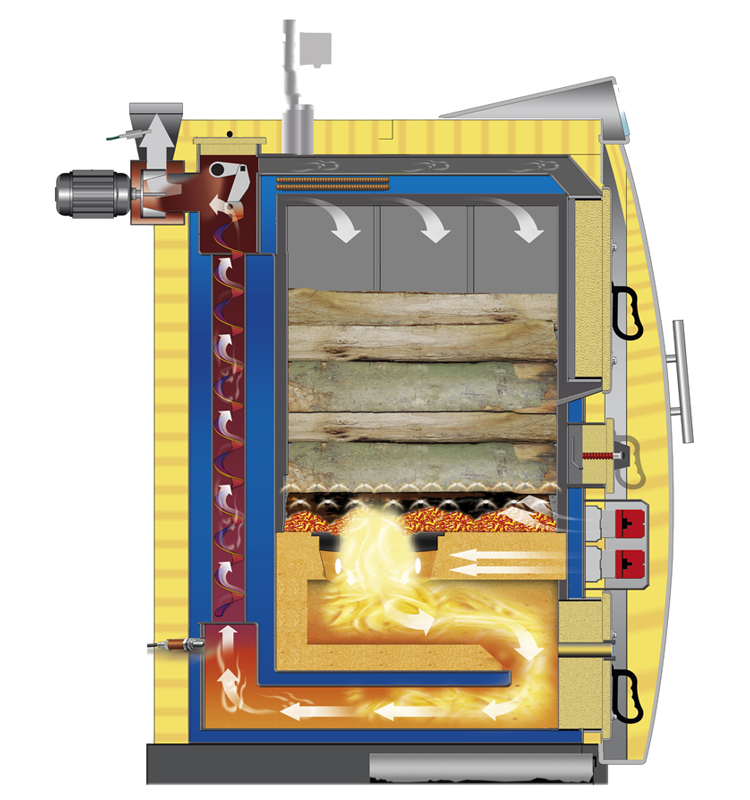

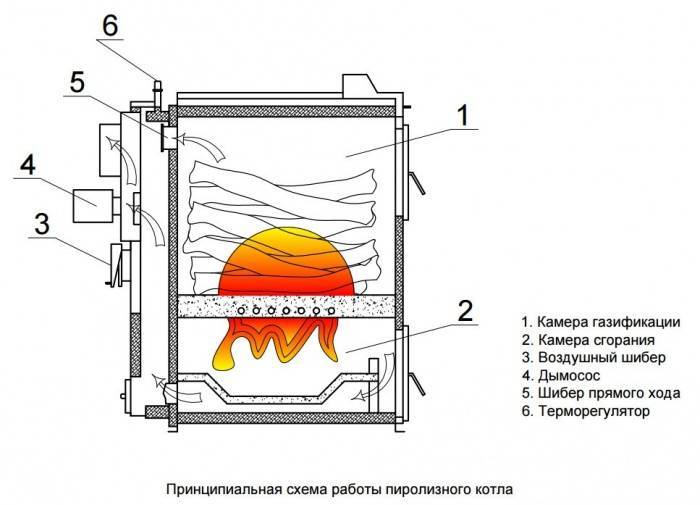

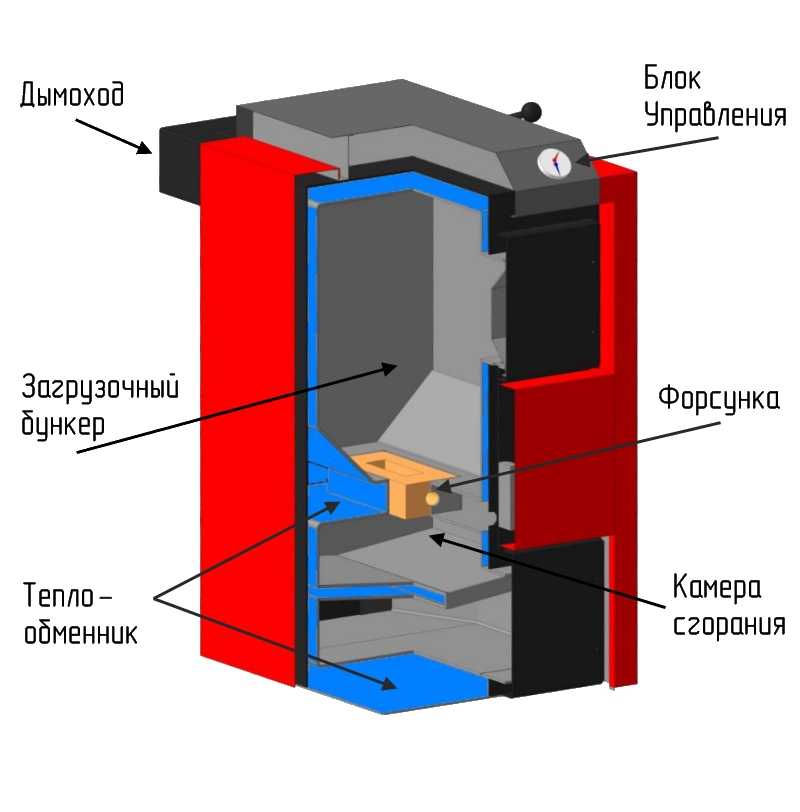

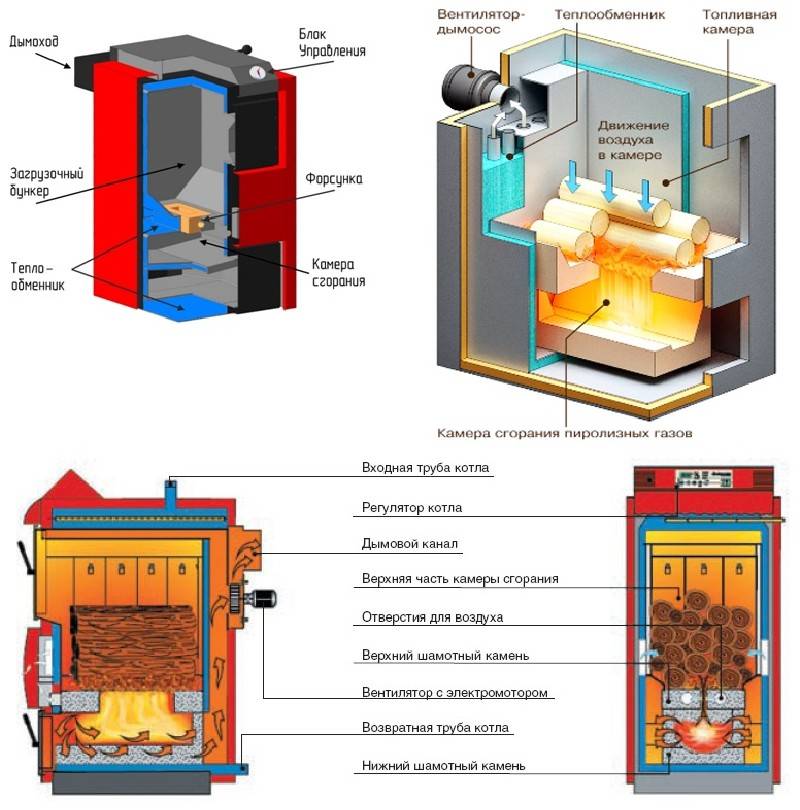

Пиролизный котел устроен таким образом, что в первой камере при недостатке кислорода топливо не горит одним огромным костром, а тлеет. Газ, который выделяется в процессе тления, направляется сквозь форсунки в другую камеру пиролизного котла. В этот момент вторая порция кислорода зажигает газовую смесь, которая образовалась в процессе тления в первой камере котла.

Из-за такого принципа работы пиролизный котел называют также газогенераторный котел.

- В первой камере топливо тлеет (генерируется газ)

- Во второй камере горит газ, насыщенный углеродом

- В третьей камере (пиролизный котел нового типа) происходит дожигание «пиролизных газов» для получения максимального эффекта при сжигании топлива и высоких показателей КПД.

- Правильно организованный процесс передачи тепла (от горящих газов – воде) также важный этап для организации эффективной работы пиролизного котла.

Чтобы точно знать, что сгенерированное тепло не «улетает в трубу», необходимо контролировать температуру исходящих газов (на участке соединения пиролизного котла с дымоходом). Этот показатель должен быть в пределах 120-180 С (не рекомендуется превышать 250 С). Это возможно только если твердотопливный котел находится под управлением контроллера с датчиком температуры дымовых газов. Пиролизный котел БРИК – образец такого газогенераторного котла.

Пиролизный Котел БРИК — современный котел с высоким КПД

Какой при этом КПД? Ответ: КПД = 90,7% (в видео проверяют работу пиролизного котла БРИК на сырых сосновых опилках и щепе).

Пиролизный котел БРИК имеет такую конструкцию, которая позволяет использовать различные виды топлива растительного происхождения:

- крупнокусковые (дрова, поленья, «метровки»)

- сыпучие (щепа, опилки, стружка, брикеты, пеллеты)

- обрезки, отходы деревообрабатывающей, мебельной промышленности (ДСП, МДФ)

- отходы аграрной промышленности (шелуха зерновых, солома, костра льна).

Сыпуче виды топлива допускаются любой фракции, так как из конструкции пиролизного котла БРИК исключены шнеки, скребки или другие подающие механизмы, которые могли бы пользователя «вгонять в рамки» при выборе топлива. Поэтому можно одновременно использовать все виды топлива без дополнительной сортировки и предварительной подготовки.

Твердотопливные Котлы БРИК работают на различных объектах в Украине и экспортируются в другие страны. Детально ознакомится с пиролизными Котлами БРИК можно на сайте производителя (kotel-na-drovah.com.ua) или посетив производство.

YouTube предлагает посмотреть популярные видео про газогенераторные Котлы BRICK на различную тематику: обзор, технические характеристики, видео-инструкция, испытания на разных видах топлива и видео-отзывы.

Выбрать дровяной пиролизный котел

Выбираем дровяной пиролизный котёл

- Пиролиз древесины

- Поджиг и горение древесины

- Пиролизное горение древесины

- Дровяной пиролизный котёл

- Топливо дровяного пиролизного котла

- Работа дровяного пиролизного котла (видео)

- Как выбрать дровяной пиролизный котёл

- Футеровка дровяного пиролизного котла

- Толщина металла корпуса дровяного пиролизного котла

- Вес дровяного пиролизного котла

- Размеры дровяного пиролизного котла

- Отапливаемая площадь для дровяного котла

- Что делать с дровяным пиролизным котлом после его покупки

- Ностальгия по газовой идиллии

- Газовое отопление – непозволительная роскошь

- Дровяное отопление – как вариант

Пиролиз древесины

Пиролиз – разложение вещества под воздействием температуры, соответственно – Пиролиз древесины – термическое разложение древесного вещества.

Под воздействием температуры древесина разлагается на продукты пиролиза древесины – углерод (древесный уголь) и летучие углеводороды (пиролизный газ). Продукты пиролиза древесины – горючие вещества. Когда дерево горит – мы видим горение (окисление) именно продуктов пиролиза древесины. Без предварительного пиролиза (термического разложения) древесина не горит. Предварительный пиролиз древесного вещества – обязательное условие горения древесины. В костре и печке, на кончике горящей спички и в бушующем лесном пожаре, обязательно происходит одно и тоже – непрерывное термическое разложение (пиролиз) древесного вещества и горение (окисление) продуктов пиролиза древесины. Если древесина не горит – значит нет достаточно сильного и эффективного процесса пиролиза древесного вещества, способного поддержать горение древесины.

Поджиг и горение древесины

Если древесину нагревать достаточно долго и сильно – начнётся её термическое разложение с последующим воспламенением продуктов пиролиза. Первый, вялотекущий процесс пиролиза древесины начинается уже при её нагревании до температуры 120°С…150°С. Потом, по мере нагрева – термическое разложение усиливается и становится заметно невооружённым глазом. При температуре 250°С…350°С наступает обугливание поверхности дерева и появляется белый дым. При этой температуре наступает кратковременное воспламенение продуктов пиролиза. При дальнейшем нагревании древесины до 600°С, наступит непременное воспламенение этих самых продуктов температурного распада – образовавшегося древесного угля и пиролизного газа. Если зону воспламенения не переохладить – древесина загорится. Более подробно о процессе горения древесины можно почитать в статье «Обычное горение древесины».

Первый, вялотекущий процесс пиролиза древесины начинается уже при её нагревании до температуры 120°С…150°С. Потом, по мере нагрева – термическое разложение усиливается и становится заметно невооружённым глазом. При температуре 250°С…350°С наступает обугливание поверхности дерева и появляется белый дым. При этой температуре наступает кратковременное воспламенение продуктов пиролиза. При дальнейшем нагревании древесины до 600°С, наступит непременное воспламенение этих самых продуктов температурного распада – образовавшегося древесного угля и пиролизного газа. Если зону воспламенения не переохладить – древесина загорится. Более подробно о процессе горения древесины можно почитать в статье «Обычное горение древесины».

Прим. Здесь и далее по тексту, под древесиной подразумеваются дрова и все остальное, из чего можно делать органические (углеводные) топливные брикеты.

Пиролизное горение древесины

Принципиально, любое горение древесины является пиролизным, поскольку любому горению древесины предшествует её предварительный пиролиз – термическое разложение. Горение древесины не может быть никаким другим, как непременно – пиролизным.

Горение древесины не может быть никаким другим, как непременно – пиролизным.

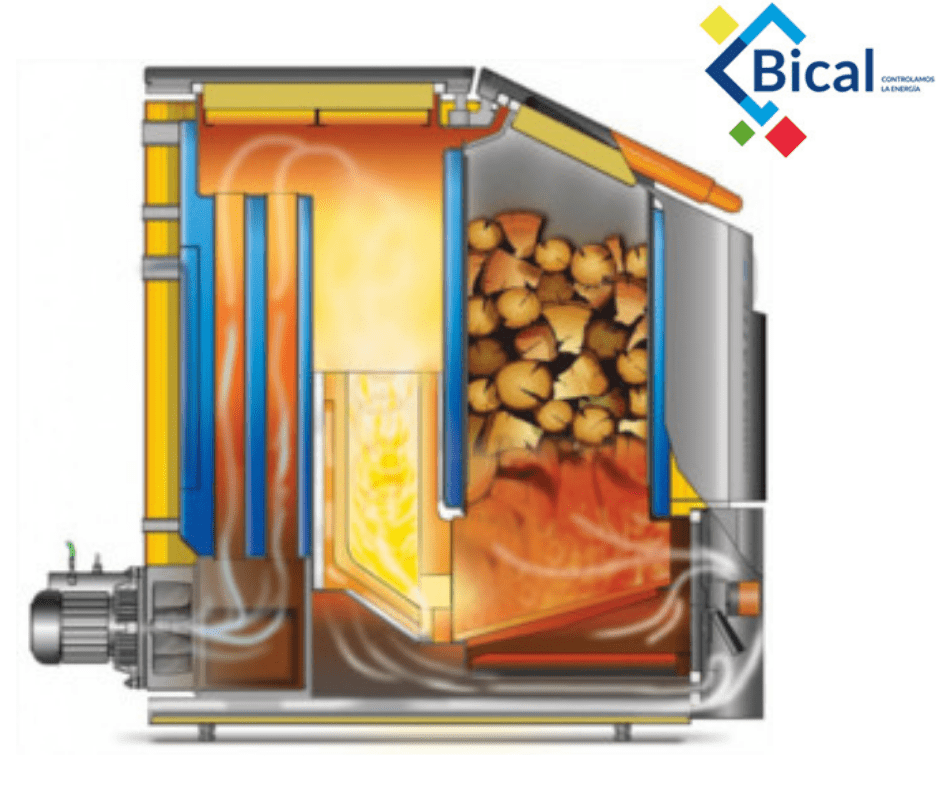

Понятие «пиролизное горение древесины» пришло к нам из описания работы пиролизных котлов – отопительных агрегатов, имеющих специфическую двухкамерную конструкцию корпуса. Топливо (древесина) в таких пиролизных котлах горит сразу в двух камерах.

При этом:

Горение древесины с её предварительным пиролизом и последующим РАЗДЕЛЬНЫМ сжиганием твёрдых и газообразных продуктов пиролиза, получило название «пиролизное горение древесины»

Дровяной пиролизный котёл

Дровяной пиролизный котёл – отопительное оборудование, работающее на дровах и органических отопительных брикетах, по принципу пиролизного (раздельного) горения топлива. Поскольку, при таком раздельном горении топлива выделяется (генерируется) пиролизный газ, то пиролизные котлы часто называют «газогенераторными» или «газицирующими». Главное отличие пиролизного котла – наличие двухкамерной конструкции корпуса, которая обеспечивает раздельное горение топлива

Более подробно про пиролизные котлы можно почитать в статье «Сага про пиролизные котлы»

Топливо дровяного пиролизного котла

Топливом для пиролизного котла служат дрова и топливные брикеты (древесные и органические).

Несмотря на то, что пеллеты – это 100% древесина, они не могут служить основным топливом для пиролизного котла, из-за своей мелкой фракции. Минимальные размеры кусков топлива для пиролизного котла – 70-100мм в поперечнике, не менее.

Не могут служить топливом для пиролизного котла ископаемые энергоносители и продукты их переработки – газ, нефть, уголь и угольные топливные брикеты, а также резиноизделия и пластмассодержашие вещества.

Работа дровяного пиролизного котла (видео)

Порыскав по Сети, без труда нашёл хорошее видео про работу пиролизного котла. На экране чётко видно, что дрова (топливо) загружают в верхнюю (пиролизную) камеру. Там древесина тлеет и разлагается под воздействием высокой температуры. При этом выделяется горючий пиролизный газ. Затем, уже в нижней камере – этот газ сгорает, как обычный природный газ.

Выбрать дровяной пиролизный котёл

Дровяные пиролизные котлы не делает и не продаёт только ленивый. НАСТОЯЩИЕ пиролизные котлы не каждому производителю и продавцу «по зубам». Потому как, вещь дорогая, материалоёмкая и громоздкая. А поскольку, «зря не прут за тридевять земель» груду металла и керамики, покупая пиролизный котёл – настраиваемся на работу с отечественным производителем или хорошо налаженной дилерской сетью:

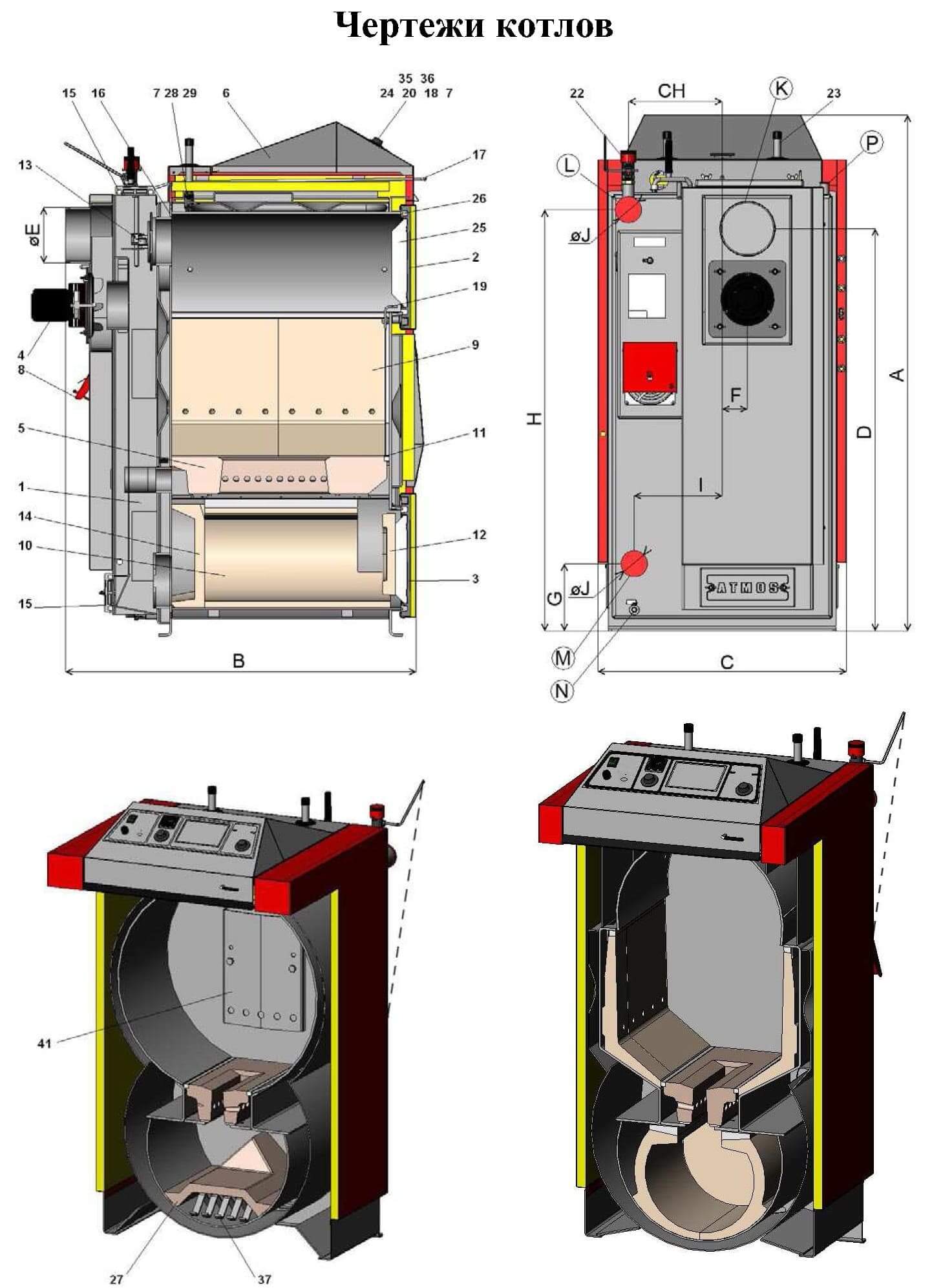

Футеровка дровяного пиролизного котла

Футеровка обязательна для дровяного пиролизного котла. И дело здесь, вовсе не в защите металла от прогорания. Металлу-то, как раз ничего и не угрожает. А вот сам процесс пиролиза и горения древесины страдает от переохлаждения. Активное термическое разложение древесного вещества происходит при температуре, не менее 600…800ºС. И, если горящее топливо контактирует со стальными водоохлаждаемыми стенками корпуса котла (t=120…250ºС) – оно гаснет или плохо горит. Футеровка пиролизного котла защищает зону горения топлива (дров) от переохлаждения. Комплект футеровки пиролизного котла обязательно содержит пренаиважнейшую деталь – керамическое сопло .

Футеровка пиролизного котла защищает зону горения топлива (дров) от переохлаждения. Комплект футеровки пиролизного котла обязательно содержит пренаиважнейшую деталь – керамическое сопло .

Пояснение важности сопла

– Абсолютно все пиролизные котлы обязательно имеют две камеры – камеру загрузочную (для пиролиза древесины) и камеру сгорания (для сжигания пиролизных газов). Эти две камеры, всенепременно соединены керамическим соплом, которое является главным атрибутом горения пиролизных газов.

– Керамическое сопло дровяного отопительного пиролизного агрегата – это его «ахиллесова пята». Сопло пиролизного котла выдерживает тепловые удары с амплитудой, почти в 600ºС, очень быстро изнашивается, разрушается и выходит со строя. Срок службы сопла, максимум 3-4года.

Срок службы корпуса котла составляет 15-20 лет, а срок службы деталей футеровки 3-4 года. Периодически детали футеровки пиролизного отопительного агрегата покупают у производителя.

Вывод – брать продукцию известных производителей с налаженной дилерской сетью и не без проблем с покупкой запчастей. Футеровка дровяных пиролизных котлов уникальна по конфигурации и покупается исключительно у производителя. Пиролизные котлы привязаны к производителю футеровки.

Футеровка дровяных пиролизных котлов уникальна по конфигурации и покупается исключительно у производителя. Пиролизные котлы привязаны к производителю футеровки.

Толщина металла корпуса дровяного пиролизного котла

Чугунный корпус котла – большая редкость. Современные дровяные котлы имеют цельносварной стальной корпус из листового металла. При выборе пиролизного дровяного котла – интересуйтесь толщиной металла его корпуса.

Вот, ориентировочная информация по толщине металла корпуса пиролизного дровяного котла в зависимости от его мощности:

| 16-60 кВт | Наружные части 4мм, внутренние части 5мм |

| 80-100 кВт | Наружные части 5мм, внутренние части 6мм |

| 140-190 кВт | Наружные части 6мм, внутренние части 8мм |

| 200-300 кВт | Наружные части 8мм, внутренние части 10мм |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Вес дровяного пиролизного котла

Из первых двух вопросов вытекает третий. Коль скоро было решено, что пиролизный отопительный агрегат должен иметь толстые стенки своего корпуса и толстую футеровку, то и вес его должен быть не шуточный. Так оно и есть. Пиролизные котлы – тяжёлая штука. И, если вес дровяного пиролизного котла меньше, соответственно – производитель сэкономил на металле или футеровке изделия.

Хороших и лёгких дровяных пиролизных котлов – не бывает

Вот ориентировочный вес пиролизных котлов в зависимости от их мощности:

| 16 кВт | 25 кВт | 32 кВт | 40 кВт | 60 кВт | 80 кВт | 100 кВт | 140 кВт | 190 кВт | 250 кВт | 300 кВт |

| 420 кг | 530 кг | 610 кг | 680 кг | 1050 кг | 2130 кг | 2260 кг | 3470 кг | 3780 кг | 4800 кг | 5100 кг |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

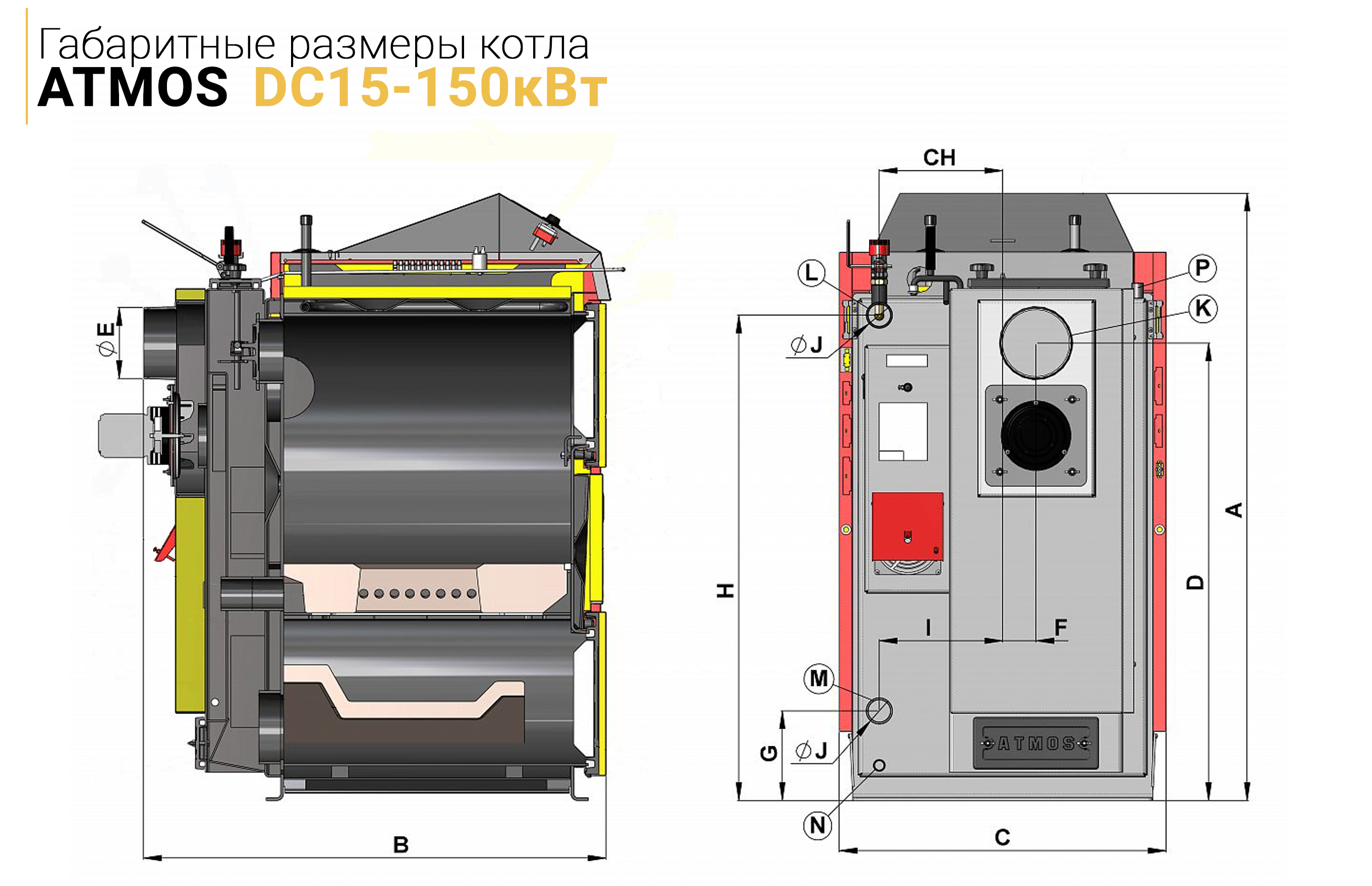

Размеры дровяного пиролизного котла

Размеры дровяного пиролизного котла слагается из совокупности размеров камер сгорания плюс размеры теплообменника. Должно быть, не менее:

| Мощность котла (теплопроизводительность) кВт | 16 | 25 | 32 | 40 | 60 |

| Габаритные размеры котла, мм: глубина | 1055 745 1255 | 1210 745 1255 | 1480 745 1255 | 1500 840 1360 | 2200 850 1370 |

| Мощность котла (теплопроизводительность) кВт | 80 | 98 | 140 | 190 | 250 | 300 |

| Габаритные размеры котла, мм: глубина | 2260 1150 1830 | 2400 1150 1830 | 2340 1460 2170 | 2550 1460 2170 | 2650 1700 2445 | 2820 1700 2445 |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Отапливаемая площадь для дровяного котла

Самое важное дело – подобрать дровяной пиролизный котёл по размеру. Советов и методик – не меренно. Простой и проверенный дедовский способ – подбирать отопительный агрегат из расчёта 1кВт на 10 м2 отапливаемой площади. Выбираем с запасом в 10%. Соответственно, на 120м2 потребуется котёл 16кВт, на 160м2 – котёл 18кВт …

Поправка на высоту помещения– при высоте отапливаемого помещения больше 3м, на каждый метр свыше добавляем +1…3% мощности выбираемого котла.

Что делать после выбора дровяного котла

(шуточные советы от производителя)

После выбора и покупки дровяного котла возникает вопрос – а что с ним теперь, собственно делать?

Транспортировка дровяного пиролизного котла

Правильная транспортировка дровяного котла – это очень важно. Лучше всего, пиролизные котлы не перевозить, а кантовать к месту установки. При этом нужно не забывать, что, чем чаще котёл «гепнули» об матушку-землю, тем крепче стала футеровка и корпус котла. «Утряска», знаете-ли – дело нужное. Естественно, такой отопительный агрегат послужит дольше.

При этом нужно не забывать, что, чем чаще котёл «гепнули» об матушку-землю, тем крепче стала футеровка и корпус котла. «Утряска», знаете-ли – дело нужное. Естественно, такой отопительный агрегат послужит дольше.

(Идеальный вариант перемещения котла в пространстве – это «волоком по бездорожью») Если при этом, слегка оцарапается облицовка, отвалится дверца или блок автоматики – не расстраивайтесь. Смело звоните в отдел технической поддержки производителя и требуйте замены некачественных деталей. При этом, не забудьте отрезать (оторвать) температурный датчик, типа – сам отвалился.

Установка и подключение дровяного пиролизного котла

При установке дровяного пиролизного котла смело игнорируйте любые сантехнические правила, СНИПы и, самое главное – здравый смысл! Помните, что дровяные котлы могут работать, даже «лёжа на боку»! Дровяным пиролизным котлам не нужна квалифицированная работа по их установке и обслуживанию. Это ведь ДРОВА. Позовите «шабашников», «присандальте» пиролизный котёл своей системе отопления и сразу звоните в службу техподдержки производителя.

Подбор персонала для обслуживания дровяного пиролизного котла

При подборе персонала, на роль оператора дровяного пиролизного котла выбирайте алкашей из подворотни. Они-то уж точно смогут колоть и запихивать дрова в топку котла. А, тискать кнопки автоматики – позовите кого-нибудь из своих знакомых, чтобы с высшим образованием был человек, значит.

Обслуживание дровяного пиролизного котла

Кто-то выдумал сервисное обслуживание дровяного пиролизного котла. Бред. Что там обслуживать? Напихал дров, поджёг и пусть горят. Ну, есть немного золы и пепла. Так они сами вываливаются из котла при открывании дверок.

Производитель напоминает о необходимости раз в сезон открыть теплообменник и очистить поверхность труб от сажи? Чепуха. Зачем пачкать руки, чтобы почистить то, что не видно?

Инструкция по эксплуатации, паспорт и гарантийный талон

К каждому пиролизному котлу прилагается «Инструкция по эксплуатации», «Паспорт» и «Гарантийный талон». Что это такое и для чего это делается?

Что это такое и для чего это делается?

Пояснение:

- Гарантийный талон

– Его можно повесить в рамочку, там красивые печати и подписи - Паспорт

– Ну, это на тот случай, если спецслужбы заинтересуются происхождением котла. Тогда нужно сунуть паспорт им в нос и послать куда подальше. - Инструкция по эксплуатации

– О, это важно! Только, читать её вовсе не обязательно.

На самом деле – это бумага для первого розжига котла.

Электронный блок управления (автоматика)

На нем всего шесть кнопок. Это гораздо меньше, чем на мобильном телефоне. Так что проблем не будет. Тискаем кнопки и смотрим, что получается. Кнопка «для самоуничтожения» производителем не предусмотрена, так что потребителю ничего не угрожает.

Первый розжиг дровяного пиролизного котла!

Песня! Очень важно, при первом розжиге, все свои проблемы списать на производителя! При этом нужно помнить, что звонить в службу технической поддержки нужно до полного самоудовлетворения! А куда им деваться. За то они деньги получают!

За то они деньги получают!

Кстати, отдел маркетинга и техническая служба завода, с большим удовольствием читают по телефону «Инструкцию по эксплуатации», которую прикладывают к каждому пиролизному котлу. Кроме того, за небольшое вознаграждение, та же «Инструкция по эксплуатации» читается в стихах и под аккомпанемент бубна.

Конденсат в корпусе дровяного пиролизного котла

Никому не верьте. Никакого конденсата в природе не существует! Это все выдумки производителя. Как только увидите лужу под своим пиролизным котлом – сразу начинайте звонить производителю. Причём, чем чаще – тем лучше. Пусть приезжают и забирают своё дырявое корыто. Потом, вдоволь наговорившись по телефону и приняв на веру утверждение про конденсат, можно будет немного расслабиться.

– Практикой доказано, что примерно, через сутки-трое, а в особо тяжёлых случаях – всего через неделю, все владельцы пиролизных котлов приноравливаются топить котёл так, что конденсатообразование сводится к нолю. Однако, при первом розжиге гарантировано море конденсата. В отдельных случаях его количество может достигать десятков литров.

Однако, при первом розжиге гарантировано море конденсата. В отдельных случаях его количество может достигать десятков литров.

Дрова для дровяного пиролизного котла

Дрова нужны сырые. Более того – мокрые или свежесрубленные.

Где-то вычитали, что пиролизные котлы позволяют сжигать дрова, влажностью до 70%? Правильно. Вот такие дрова и нужно пихать в топку. А если дрова ещё и мёрзлые да с кусками льда, так это вообще – класс. Именно такая древесина даст наибольшее количество тепла при сгорании. Что касается породы дерева, так выбираем тополь. Он дешевле дуба и даёт много прекрасной золы. К тому же, гораздо приятней смотреть на огромную кучу низкокалорийных тополиных чурбаков, нежели на пару высококачественных дубовых поленьев. Низкокалорийность нынче в моде. Все хотят похудеть. Теперь, и йогурты низкокалорийные, и сало. Стало быть, заготавливать на зиму низкокалорийные дрова – тоже модно. Типа – самый писк, по теме.

Лопата

Как известно, смеяться нужно после слова «лопата». В этом месте можно улыбнуться.

В этом месте можно улыбнуться.

Ностальгия по газовой идиллии

Эх, хорошее было дело – газовое отопление.

Ах, какая это была песня – массовая газификация Советского Союза.

А слова-то в ней какие были – Уренгой-Помары-Ужгород.

Народ тогда принимал новшество «на ура!» и целыми улицами, городами и сёлами переходил с угольно-дровяного печного отопления на отопление газовое – цивилизованное. О! Газовые котлы и плиты очень быстро завоевали сердца потребителей и прочно вошли в бытовую и производственную жизнь. Теплоцентрали почти полностью перешли на газ. Все новые котельные проектировались и строились только под газ. Человечество вздохнуло с облегчением и на долгие годы газ стал одним из главных источников тепловой энергии.

Газовое отопление – непозволительная роскошь

В последнее время ситуация изменилась кардинально.

Природный газ подорожал. Причём, подорожал так сильно, что неожиданно наступающая зима портит настроение абсолютно всем, кто живёт не в шалаше. Газовые войны и газовые кризисы давно стали нормой и уже никого не удивляют. Внезапно перекрытые газопроводы и магистрали – любимые фишки нынешней власти. Неудержимый рост стоимости газового отопления отрицательно сказывается на «упитанности» кошелька, угрожая довести последнего до состояния ярко выраженной дистрофии. Расходы на газовое отопление увеличились настолько, что иногда – проще отключить его совсем и сидеть в валенках, нежели оплачивать баснословные счета

Газовые войны и газовые кризисы давно стали нормой и уже никого не удивляют. Внезапно перекрытые газопроводы и магистрали – любимые фишки нынешней власти. Неудержимый рост стоимости газового отопления отрицательно сказывается на «упитанности» кошелька, угрожая довести последнего до состояния ярко выраженной дистрофии. Расходы на газовое отопление увеличились настолько, что иногда – проще отключить его совсем и сидеть в валенках, нежели оплачивать баснословные счета

Газовое отопление, из предмета первой необходимости, постепенно превратилось в предмет роскоши

Ба, даже у новоявленных постсоветских буржуев бывают проблемы с газовым отоплением. Правда, по иной причине, нежели финансовой. Денег-то как раз, у буржуинов – навалом. Вот только газом можно пользоваться исключительно при наличии газопроводов. А их давно уже никто не строит. Нет массовой газификации – и все тут. Вот и сидят господа-с, при своих-то деньгах – и в нетопленных загородных домиках. Такие вот дела..png)

Выход напрашивается один – найти другой источник тепловой энергии и сказать «гуд бай» газу, как топливу

Дровяное отопление – как вариант

Об альтернативных энергоносителях сказано много, а написано – еще больше. Как вариант – дровяное отопление. Даже благополучная и сытая Европа не брезгует дровяным отоплением. Чего уж стесняться нам, сирым. Благо, научно-технический прогресс и господа производители обратили свои ясны очи на сию проблему и «наклепали» такое невероятное количество модификаций дровяных котлов, что глаза разбегаются. Да, ныне дровяные котлы не делает только ленивый. Вот это и сбивает с толку неискушённого потребителя. В этой статье автор рискнул обобщить свой опыт по работе с дровяными пиролизными котлами и дать несколько советов по их выбору-подбору. Часть советов изложена в шуточной форме, что отнюдь не умаляет их информационной ценности.

+

Компоненты пиролизной установки — Beston Group’s

CE/ISO/SGS

Сертификаты15+

Патенты100+

Страны200+ комплектов

Годовая производительность500+

Успешных случаев

Пиролизная установка представляет собой устройство, которое помещает использованные шины или отходы пластика в закрытый контейнер, нагревает и разрушает их при определенной температуре и давлении для получения жидкого масла, неконденсируемого горючего газа и твердых продуктов. Каждая часть завода играет важную роль во всем производственном процессе. Здесь мы представим компоненты новейшей пиролизной установки для продажи, разработанные Beston Group в деталях для вашей справки.

Компоненты пиролизной установки — новейшая разработка от Beston Group Компоненты последней пиролизной установки, разработанной Beston Group, включают следующие 8 частей: система предварительной обработки (дополнительные детали), система подачи, реакторная система, система конденсации, система очистки хвостовых газов, система отвода шлака, электронная система управления и другие аксессуары. Все системы поддерживают друг друга и взаимодействуют друг с другом для завершения процесса пиролиза с высокой эффективностью. Клиенты также могут увеличивать или уменьшать конфигурацию в соответствии со своим бюджетом и конкретным планом.

Все системы поддерживают друг друга и взаимодействуют друг с другом для завершения процесса пиролиза с высокой эффективностью. Клиенты также могут увеличивать или уменьшать конфигурацию в соответствии со своим бюджетом и конкретным планом.

ЧАСТЬ 1. Система предварительной обработки (дополнительные детали)

Функция системы предварительной обработки в основном заключается в переработке отходов шин, резины, пластика и т. д. до частиц диаметром 20–50 мм с помощью ряда оборудования, тем самым увеличивая наполнение объем реактора и сокращение времени реакции. Система обычно включает в себя машину для резки шин, машину для волочения проволоки для шин, машину для нарезки кубиками, мелкую дробилку, дробилку пластика и другое оборудование. Его можно выбрать в соответствии с различными потребностями клиентов и различными формами оборудования.

Машина для резки шин

Функция машины для резки шин: машина для резки шин (также называемая измельчителем шин) – это устройство, которое отделяет протектор шины от борта при комнатной температуре. Его цель — отрезать стальное кольцо борта для облегчения последующих процессов производственной линии.

Его цель — отрезать стальное кольцо борта для облегчения последующих процессов производственной линии.

Принцип работы: Пневматический цилиндр поддерживает и использует расширительный захват для фиксации шины. Двигатель приводит шину в движение через муфту. Операция контролирует расширение и сжатие резака, чтобы срезать борт с обеих сторон шины.

Машина для резки шинМашина для волочения проволоки для шин

Машина для волочения проволоки для шин представляет собой устройство, которое вытягивает стальную проволоку из бортов отработанных шин при комнатной температуре. Его основное назначение – продлить срок службы резцов последующего дробильного оборудования и облегчить дробление и резку. Он в основном включает в себя: электродвигатель, тяговый крюк, цилиндрическую гидравлическую станцию, рукоятку управления, раму, направляющее колесо и другие компоненты.

Машина для волочения проволоки из шинМашина для нарезки кубиками

Ножницы для нарезки кубиками уменьшают размер материала за счет резки. Этот шредер широко используется для переработки пластиковых отходов, отходов резины и других крупногабаритных отходов. Его основное назначение – подготовка к последующему процессу дробления. Диаметр шины составляет менее 1,2 метра без прохождения этого процесса. Он в основном включает в себя: гидравлическую станцию, масляный цилиндр, электрический шкаф управления и т. д.

Этот шредер широко используется для переработки пластиковых отходов, отходов резины и других крупногабаритных отходов. Его основное назначение – подготовка к последующему процессу дробления. Диаметр шины составляет менее 1,2 метра без прохождения этого процесса. Он в основном включает в себя: гидравлическую станцию, масляный цилиндр, электрический шкаф управления и т. д.

Дробильная машина

Материал перерабатывается в основном путем резки, разрыва и сжатия для достижения цели уменьшения размера материала. Обработанное сырье снова обрабатывается для достижения необходимого размера сырья около 50 мм для реактора пиролиза.

Дробильная машинаЧАСТЬ 2. Система подачи

Система подачи использует механическое оборудование или рабочую силу для завершения процесса добавления сырья в реактор. В основном существует три способа: шнековый питатель, гидравлический питатель и ручная подача, а также соответствующий ленточный конвейер.

Ручная подача

Этот метод подачи требует много времени для подачи, но при этом укладывается больше материалов, что подходит для стран и регионов с более низкими трудозатратами. В то же время ручная подача может использоваться с ленточными конвейерами или вилочными погрузчиками.

В то же время ручная подача может использоваться с ленточными конвейерами или вилочными погрузчиками.

Шнековый питатель

Шнековый питатель, также называемый винтовым конвейером, представляет собой тип оборудования, в котором используется двигатель для привода шнека, который вращает и толкает материалы для достижения цели транспортировки. В основном это приводное устройство, вал шнека, лопасть шнека, кожух шнека и т. д. Выбор шнека требует предварительной обработки сырья. Поскольку сырье прошло предварительную обработку, это сэкономит время на крекинг, а также рабочие часы и рабочую силу. Он подходит для стран, где стоимость рабочей силы дороже. И структура относительно проста и компактна, работа надежна и транспортировка удобна. Он в основном используется в оборудовании непрерывного пиролиза.

Шнековый питательГидравлический питатель

Гидравлическая станция, масляный цилиндр, электрический шкаф управления и другие детали закреплены на раме, и весь сырьевой материал для шин может подаваться напрямую (диаметр шины должен быть меньше или равен 1200 мм), без предварительной обработки для экономии затрат.

Ленточный конвейер

Ленточный конвейер представляет собой машину с фрикционным приводом, которая непрерывно транспортирует материалы. Он в основном состоит из рамы, конвейерной ленты, ролика, ролика, натяжного устройства, передаточного устройства и т. д. Ленточный конвейер отличается высокой пропускной способностью, большим расстоянием транспортировки, простой конструкцией, простотой обслуживания и легкой разборкой. Целью добавления этого оборудования является не только транспортировка предварительно обработанного материала к месту загрузки, но и транспортировка всей шины в реактор при ручной загрузке.

Ленточный конвейерЧАСТЬ 3. Реакторная система

Являясь основным оборудованием всей системы пиролиза отходов, реакторная система состоит из четырех частей.

Приводное устройство

Приводное устройство состоит из приводного двигателя, редуктора и пружинного основания, обеспечивающего мощность для вращения реактора. Вращением вперед и назад можно управлять с помощью электрического шкафа управления. Цилиндрический редуктор приводится в действие двигателем, обеспечивающим плавную работу основной печи. Он имеет систему компенсации пружины для обеспечения идеального зацепления шестерен.

Вращением вперед и назад можно управлять с помощью электрического шкафа управления. Цилиндрический редуктор приводится в действие двигателем, обеспечивающим плавную работу основной печи. Он имеет систему компенсации пружины для обеспечения идеального зацепления шестерен.

Основание

Топливо сгорает в основании, обеспечивая тепло для реактора пиролиза, предотвращая часть потерь тепла и играя роль поддержки и фиксации основной печи. Beston Group предоставит различные схемы отопления в зависимости от ситуации на объекте клиента. Обычно используемые виды топлива включают уголь, древесину, мазут, природный газ и неконденсируемый горючий газ, получаемый в процессе производства.

ОснованиеРеактор

Реактор вращается под действием приводного устройства, и сырье поглощает тепло в реакторе. После достижения температуры крекинга начинается крекинг с выделением нефти и газа. Реактор является основной частью всего оборудования для пиролиза шин. Его качество и продуманная конструкция напрямую влияют на нормальную работу всей установки пиролиза, а также безопасность персонала и оборудования в производственном процессе.

Его качество и продуманная конструкция напрямую влияют на нормальную работу всей установки пиролиза, а также безопасность персонала и оборудования в производственном процессе.

Кожух

Основной функцией кожуха является сохранение тепла, снижение потерь тепла и расхода топлива пиролизного масляного реактора в процессе нагрева, а также обеспечение продолжения реакции пиролиза.

КорпусЧАСТЬ4. Система конденсации

Система обработки нефтяного газа (система конденсации) используется для разделения и сбора пиролизного нефтяного газа в реакторе, включая коллектор, резервуар остаточного масла, конденсатор нефтяного газа, резервуар разделения нефти и газа, систему отвода тепла охлаждающей воды.

Коллектор

Первая функция коллектора заключается в буферизации нефтяного газа из реактора пиролиза, когда он поступает в конденсатор масляного канала, чтобы нефтяной газ равномерно поступал в конденсатор масляного канала. Во-вторых, он играет роль разделения газа и жидкости, чтобы отделить газ и тяжелую нефть.

В процессе производства газ, образующийся в реакторе, и жидкое масло, образующееся при его охлаждении, разделяются в коллекторе. Газ поднимается в газонефтяной конденсатор, а жидкая нефть опускается. Когда газ, образующийся в реакторе, поступает в коллектор, температура в коллекторе низкая, и часть газа с низкой температурой замерзания будет конденсироваться в жидкость и отделяться в коллекторе. Газ поднимается вверх и поступает в систему конденсации нефтяного газа, а жидкость попадает в остаточный бак. Эта жидкость включает масло и воду.

В процессе охлаждения паров масла в жидкое масло некоторые примеси поглощаются жидким маслом, а остаток выводится через нижний шаровой кран.

КоллекторКонденсатор нефтяного газа

- Вертикальный конденсатор № 1

Конденсатор нефтяного газа играет роль в охлаждении нефтяного газа. Это важная часть оборудования для пиролиза масла, напрямую связанная с производительностью оборудования. Конденсатор нефтяного газа Beston использует обычный трубчатый конденсатор. Конденсатор имеет простую конструкцию, удобное обслуживание и большую площадь охлаждения. Он широко используется в нефтехимической промышленности. Он использует воду в качестве охлаждающей среды для передачи тепла.

Конденсатор нефтяного газа Beston использует обычный трубчатый конденсатор. Конденсатор имеет простую конструкцию, удобное обслуживание и большую площадь охлаждения. Он широко используется в нефтехимической промышленности. Он использует воду в качестве охлаждающей среды для передачи тепла.

Пары масла попадают в конденсатор масляного канала из воздушного мешка, где охлаждаются с образованием жидкого масла и неконденсируемого горючего газа, и попадают в масляный бак. Во время потока нефтяного газа охлаждающая вода поступает в конденсатор из впускного отверстия для воды в нижней части под действием циркуляционного насоса охлаждающей воды. Башня отвода тепла отводит тепло в охлаждающую циркулирующую воду так, чтобы температура охлаждающей циркулирующей воды находилась в пределах определенного диапазона, чтобы обеспечить нормальную работу системы конденсации. Циркуляционная охлаждающая вода всегда чистая.

Вертикальный конденсатор- NO2. Встроенный конденсатор (3 в 1)

Встроенный конденсатор «три в одном» представляет собой устройство, предназначенное для объединения конденсатора прохода масла, резервуара для хранения масла и гидрозатвора. Это конденсатор нового типа, разработанный компанией Beston. Новейший конденсатор имеет следующие преимущества: удобная транспортировка и установка, может эффективно сократить период установки, толстая труба конденсации, которую нелегко заблокировать, легко чистить, меньше занимаемой площади, больше места для хранения масла, оснащена двойными водяными уплотнениями, антизакалка производительность важнее.

Это конденсатор нового типа, разработанный компанией Beston. Новейший конденсатор имеет следующие преимущества: удобная транспортировка и установка, может эффективно сократить период установки, толстая труба конденсации, которую нелегко заблокировать, легко чистить, меньше занимаемой площади, больше места для хранения масла, оснащена двойными водяными уплотнениями, антизакалка производительность важнее.

Масляный резервуар

Масляный резервуар играет роль хранилища нефти и разделения газа и жидкости.

Под действием силы тяжести жидкое масло, образующееся при охлаждении, стекает в маслобак для хранения. Под действием давления, создаваемого реактором, горючий газ, который не может быть охлажден, поступает в систему регенерации горючего газа для завершения газожидкостного разделения. Масляный бак оснащен указателем уровня для проверки количества хранящегося масла.

Масляный бакHydroseal

Гидравлическое уплотнение предназначено для предотвращения обратного воспламенения и очистки горючего газа.

При возникновении обратного возгорания после попадания пламени в бак гидрозатвора по трубопроводу горючего газа пламя не может продолжать распространяться, поскольку подводящий трубопровод горючего газа находится ниже поверхности воды, что предотвращает возникновение опасных аварий.

Резервуар с гидрозатвором реализует функцию защиты от обратного огня за счет давления воды, а поверхность воды находится выше входа горючего газа, обычно примерно на 5-7 см выше входа. При этом уровень воды не должен быть слишком высоким, иначе она легко вызовет внутреннее давление в сторону патрубка входа горючего газа.

В процессе производства, если другие причины вызывают неполное охлаждение системы охлаждения масла и газа, небольшое количество жидкого масла будет храниться в герметичном резервуаре, и масло необходимо слить перед повторным производством.

HydrosealПреимущества HydrosealЧАСТЬ5. Система очистки хвостовых газов

Система обработки хвостовых газов собирает и очищает дымовые газы в реакторе, чтобы соответствовать цели стандартного выброса. Основное оборудование включает конденсатор дымовых газов, резервуар для воды распыления, колонну распыления, дымовую трубу, вытяжной вентилятор (центробежный вентилятор) и т. д.

Основное оборудование включает конденсатор дымовых газов, резервуар для воды распыления, колонну распыления, дымовую трубу, вытяжной вентилятор (центробежный вентилятор) и т. д.

Конденсатор дымовых газов

Конденсатор дымовых газов представляет собой двухтрубный теплообменник. Циркуляционная охлаждающая вода обеспечивается вспомогательным водяным насосом, а циркулирующая охлаждающая вода поступает из охлаждающего бассейна. После того, как высокотемпературный горячий воздух проходит через конденсатор дымовых газов, тепло передается охлаждающей воде. Температура горячего воздуха снижается, что защищает подшипники вытяжного вентилятора, тем самым повышая эффективность вытяжного вентилятора. Срок службы.

Конденсатор дымовых газов в пиролизной системе Конденсатор дымовых газовВытяжной вентилятор

Его принцип работы основан на высокоскоростном вращении крыльчатки вентилятора внутри вентилятора, когда вентилятор работает, так что воздух в корпусе вентилятора создает центробежную силу и выбрасывается от крыльчатки вентилятора, и «давление выбрасывается» из вентилятора через выпускное отверстие для воздуха; Воздух выбрасывается для создания «отрицательного давления», поэтому «новый воздух» постоянно пополняется из воздухозаборника, что составляет нормальное рабочее состояние вентилятора.

При работе вытяжного вентилятора он отводит дымовой газ горячего воздуха, образующийся в реакторе, и поддерживает определенное разрежение в реакторе, которое также называют всасывающим вентилятором. Воздухозаборник вытяжного вентилятора имеет собственный воздушный клапан. Функция состоит в том, чтобы отрегулировать эффективную площадь проходного сечения воздухозаборника, регулируя различные шестерни этого клапана, тем самым регулируя поток горячего воздуха. Обычно настраивайтесь на среднюю передачу. Принцип заключается в том, что чем выше скорость потока горячего воздуха, тем меньше тепла горячий воздух передает реактору.

Вентилятор с принудительной тягойРезервуар для воды

Основная функция резервуара для воды заключается в обеспечении источника воды и регенерации источника воды для системы распыления верхней башни распыления. Сам резервуар для воды имеет конструкцию отделения грязи, чтобы обеспечить более чистый источник воды для верхнего ветра.

Резервуар для водыБашня для обеспыливания распылением

Башня распыления также может называться башней для удаления пыли, которая обеспечивает два метода удаления пыли, один из которых представляет собой адсорбцию магнитного кольцевого уплотнения Бора, а другой — распыление воды.

- Удаление пыли сальникового уплотнения с магнитным кольцом: В набивке используется керамическое магнитное кольцо Бора, которое обладает такими преимуществами, как большой поток, низкое сопротивление, высокая эффективность сепарации и большая эксплуатационная гибкость. Как правило, оно на 50%-100% больше, чем обычные кольца Рашига. При прохождении горячего воздуха магнитное кольцо наполнителя оказывает демпфирующее действие на горячий воздух и отделяет более крупные частицы пыли. Струйная вода смачивает поверхность магнитного кольца. Когда горячий воздух проходит, влажная поверхность магнитного кольца поглощает более мелкие частицы пыли и одновременно распыляет. Душевой насос равномерно распыляет воду, чтобы промыть магнитное кольцо.

- Удаление пыли распылением воды: Насос распыления воды, поддерживающий башню для удаления пыли, перекачивает воду из основания башни для удаления пыли, и вода в устройстве для удаления пыли распыляется через сопло в виде тумана. Распылительный пылеуловитель сталкивается, перехватывает и конденсируется, а частицы пыли падают вместе с каплями.

Этот тип пылесборника имеет простую конструкцию, низкое сопротивление и удобство в эксплуатации. Распылительная головка в градирне равномерно распыляет воду, отделяя мелкие частицы в горячем воздухе. В базе для удаления пыли пыль и примеси осаждаются, а чистая вода отделяется перегородкой, а отделенная вода рециркулируется для удаления пыли водяного тумана.

Этот тип пылесборника имеет простую конструкцию, низкое сопротивление и удобство в эксплуатации. Распылительная головка в градирне равномерно распыляет воду, отделяя мелкие частицы в горячем воздухе. В базе для удаления пыли пыль и примеси осаждаются, а чистая вода отделяется перегородкой, а отделенная вода рециркулируется для удаления пыли водяного тумана.

Дымоход

Дымоход представляет собой конструкцию, обеспечивающую вентиляцию горячего дыма или дыма от котла, плиты, плиты или камина. Дымоход обычно вертикальный или максимально приближенный к вертикали, чтобы обеспечить плавный выход газа в воздух.

ДымоходЧАСТЬ 6. Система выгрузки шлака

В системе выгрузки шлака используется шнек внутри устройства выгрузки шлака для выгрузки сажи из реактора за пределы системы, и она хранится в контейнере, предоставленном заказчиком. Он реализует закрытую выгрузку сажи, простое управление, полностью автоматический процесс выгрузки сажи, чистоту, отсутствие загрязнения, экономию времени и труда. Система включает шнековое разгрузочное устройство, высокотемпературный шаровой кран и разгрузочное устройство с водяным охлаждением (как правило, оснащенное двумя комплектами разгрузки шлака с водяным охлаждением).

Система включает шнековое разгрузочное устройство, высокотемпературный шаровой кран и разгрузочное устройство с водяным охлаждением (как правило, оснащенное двумя комплектами разгрузки шлака с водяным охлаждением).

Шнековая разгрузка

Принцип винтовой разгрузки в основном такой же, как у шнекового конвейера. Это также машина, которая использует двигатель для привода винта, чтобы вращать и толкать материалы для достижения цели транспортировки. Он в основном включает в себя приводное устройство, вал шнека, лопасть шнека, кожух шнека и т. д. Конструкция относительно проста и компактна, работа надежна, а транспортировка удобна. При взаимодействии реактора сажа выгружается.

Винтовой выпускВысокотемпературный шаровой кран

Высокотемпературный шаровой кран закрыт во время производства, что предотвращает утечку нефти и газа через шлаковый кран. Откройте значение, когда шлак выгружается, а сажа выгружается отсюда.

Высокотемпературный шаровой кранРазгрузочная машина с водяным охлаждением

Возможна работа со шнековым разгрузочным экстрактором. Оснащенный системой водяного охлаждения, сажа может производиться при высокой температуре. Эта система водяного охлаждения, включая насосы циркуляционной воды и трубопроводы циркуляционной воды, может использовать одну и ту же систему водяного охлаждения с конденсатором нефтяного газа, добавляя соответствующие клапаны, насосы и трубы.

Оснащенный системой водяного охлаждения, сажа может производиться при высокой температуре. Эта система водяного охлаждения, включая насосы циркуляционной воды и трубопроводы циркуляционной воды, может использовать одну и ту же систему водяного охлаждения с конденсатором нефтяного газа, добавляя соответствующие клапаны, насосы и трубы.

ЧАСТЬ7. Электронная система управления

Шкаф управления мощностью является центром управления всей системой пиролиза. Он контролирует переключение и работу каждого двигателя в системе и одновременно отображает температуру и давление ключевых частей, предоставляя данные для производственных операций.

Внутренняя цепь управления электрошкафа была подключена перед отправкой оборудования с завода. Вам нужно только подключить цепь питания и цепь передачи сигнала в соответствии с метками на клемме.

Электронная система управленияЧАСТЬ8. Прочие принадлежности

Градирня

Градирня — это устройство, использующее контакт между водой и воздухом для рассеивания отработанного тепла, образующегося в промышленности, за счет испарения. Процесс охлаждения воды в градирне представляет собой процесс тепломассопереноса. Охлажденная вода подается к наполнителю внутри градирни с помощью форсунок, водораспределителей или водораспределительных лотков, что значительно увеличивает площадь контакта между водой и воздухом. Воздух подается в градирню вентилятором. Часть воды поглощает тепло и испаряется в изобарических условиях, так что температура окружающей жидкой воды падает.

Процесс охлаждения воды в градирне представляет собой процесс тепломассопереноса. Охлажденная вода подается к наполнителю внутри градирни с помощью форсунок, водораспределителей или водораспределительных лотков, что значительно увеличивает площадь контакта между водой и воздухом. Воздух подается в градирню вентилятором. Часть воды поглощает тепло и испаряется в изобарических условиях, так что температура окружающей жидкой воды падает.

Основной принцип: после того, как сухой воздух всасывается вентилятором, он поступает в градирню из воздухозаборной сети; молекулы воды высокой температуры с высоким парциальным давлением насыщенного пара перетекают в воздух низкого давления, а система самозалива горячей и влажной воды разбрызгивается в башню. При контакте капель воды с воздухом, с одной стороны, за счет прямого теплообмена между воздухом и водой, с другой стороны, за счет разности давлений между поверхностью водяного пара и воздуха происходит испарение под действием давления, т. е. через контакт с ненасыщенным сухим воздухом теплопередача забирает физическое тепло воды, а часть воды испаряется, чтобы удалить скрытое тепло в воде, чтобы достичь цели охлаждения охлаждающей воды.

е. через контакт с ненасыщенным сухим воздухом теплопередача забирает физическое тепло воды, а часть воды испаряется, чтобы удалить скрытое тепло в воде, чтобы достичь цели охлаждения охлаждающей воды.

Горелка

Горелка — это общий термин для устройств, которые смешивают и сжигают топливно-воздушные распылители определенным образом. После включения питания автоматическая подача топлива автоматически распыляет пламя и горит в воздухе для достижения требуемой формы пламени и выходной мощности. Основные виды топлива горелки:

- Топливо: дизель, мазут и др.;

- Газ: природный газ, сжиженный нефтяной газ, газ (угольный метан), биогаз.

Вентилятор и пистолет-распылитель для отработавших газов

Воздуходувка, а также пистолет-распылитель выхлопных газов могут использовать горючий газ, производимый реактором, в качестве топлива для нагрева реактора, и в то же время мы можем отключить горелку, чтобы снизить потребление энергии клиентом и снизить производственные затраты.

Воздуходувка подает воздух в камеру сгорания, объем воздуха составляет около 8 м 3 в минуту. Пистолет-распылитель выхлопных газов содержит фиксированные черные кирпичи для воспламенения горючего газа и нагрева реактора.

ВоздуходувкаГорящая комната

При работе пиролизной установки часть образующегося горючего газа сжигается в основании для обогрева реактора, а оставшаяся часть может храниться в подушке безопасности или сжигаться непосредственно в выхлопной камере сгорания.https://www. bestongroup.com/continuous-pyrolysis-plant/

Помимо нагрева реактора, горючий газ, образующийся в процессе пиролиза , все еще имеет избыток, и этот газ необходимо выпустить. Если он сбрасывается напрямую, он не только загрязняет окружающую среду, но и создает потенциальную угрозу безопасности. После сжигания здесь устраняются угрозы безопасности.

Подушка безопасности

Горючий газ, образующийся в процессе пиролизного производства , также может храниться в подушке безопасности, чтобы обеспечить топливо для последующего производства, что может снизить стоимость аутсорсинга топлива и избежать загрязнения окружающей среды. К нему подобран вентилятор и небольшой гидрозатвор.

К нему подобран вентилятор и небольшой гидрозатвор.

Wellons в сравнении со ступенчатыми решетками Технология

Wellons в сравнении со ступенчатыми решетками | Wellons.PROWELLONS — единственная компания, производящая дровяные котлы с топочной колосниковой решеткой и значительной удельной производительностью — до 120 МТ/ч пара высокого давления. Для работы этих котлов не требуется вспомогательное топливо (мазут или топливный газ). В статье «ПРИНЦИП РАБОТЫ И КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ КОТЛОВ WELLONS» мы сосредоточились на описании технологических особенностей и преимуществ наших установок, в которых используется запатентованная технология сжигания древесного топлива на вращающихся колосниках (ноу-хау WELLONS, INC.). В этом обзоре мы хотим обратить ваше внимание на ряд преимуществ технологии Wellons по сравнению с другими конструкциями сжигания древесины с использованием ступенчатых решеток. 1. РЕШЕТКИ: Веллоны:

Ступенчатые решетки:

2. ОГНЕУПОРЫ ДЛЯ КОТЛА: Веллоны :

Ступенька Решетки:

3. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ КОТЛА: Веллоны :

Ступенчатая решетка:

Всегда рады познакомить ваших сотрудников с работой котлов Wellons. Все специалисты, эксплуатирующие наши котлы, отмечают простоту конструкции, надежность, возможность сжигания/утилизации шламовых отложений с высокой влажностью (до 70 %), крайне низкую стоимость эксплуатации, отличные технические решения от конструкции топок до золы. систем обработки, низкая металлоемкость конструкции, качество изготовления и др. Пример ОАО «Соликамскбумпром» показывает отсутствие больших затрат на эксплуатационные нужды самого котла — после 15 лет интенсивной эксплуатации замена колосников не требуется; первоначальная огнеупорность печей и котлов, установленная при пусконаладке котлов, осталась нетронутой. |

Это следующие:

Это следующие: Валки могут вращаться в любом направлении на 360°. Специальные зубья обеспечивают работу любой пары валков в качестве зубчатой валковой дробилки, позволяя дробить возможные шлаковые образования. Максимальный размер частиц золы, удаляемых золоходом, составляет 10 мм, что гарантирует бесперебойную, надежную работу золохода.

Валки могут вращаться в любом направлении на 360°. Специальные зубья обеспечивают работу любой пары валков в качестве зубчатой валковой дробилки, позволяя дробить возможные шлаковые образования. Максимальный размер частиц золы, удаляемых золоходом, составляет 10 мм, что гарантирует бесперебойную, надежную работу золохода. Температура колосников очень высока, не менее 600–800 °С, а в отдельных случаях может достигать высоких значений до 1000 °С. Только балки, на которых установлены решетки, охлаждаются водой.

Температура колосников очень высока, не менее 600–800 °С, а в отдельных случаях может достигать высоких значений до 1000 °С. Только балки, на которых установлены решетки, охлаждаются водой. В результате КПД котла резко падает.

В результате КПД котла резко падает.

На приведенной схеме котла и фотографии ячейки котла видно, что основным элементом огнеупорной конструкции является кровля из огнеупорного кирпича. Эта крыша очень важна в технологическом отношении, и требуется высокая эффективность ее конструкции и качество монолитного монтажа. Это особенно важно на поздних стадиях эксплуатации. На фотографиях видно, как качество монтажа огнеупорного кирпича может повлиять на конструкцию кровли в целом.

На приведенной схеме котла и фотографии ячейки котла видно, что основным элементом огнеупорной конструкции является кровля из огнеупорного кирпича. Эта крыша очень важна в технологическом отношении, и требуется высокая эффективность ее конструкции и качество монолитного монтажа. Это особенно важно на поздних стадиях эксплуатации. На фотографиях видно, как качество монтажа огнеупорного кирпича может повлиять на конструкцию кровли в целом. Благодаря тому, что каждая печь оборудована индивидуальной системой подачи топлива, влияние изменения состава топлива, будь то фракционный состав или влажность (теплотворная способность топлива), МИНИМАЛЬНО!

Благодаря тому, что каждая печь оборудована индивидуальной системой подачи топлива, влияние изменения состава топлива, будь то фракционный состав или влажность (теплотворная способность топлива), МИНИМАЛЬНО! Влажность/теплотворная способность топлива оказывают существенное влияние на работу котла в целом, а именно на паропроизводительность котла, параметры пара и т. д.

Влажность/теплотворная способность топлива оказывают существенное влияние на работу котла в целом, а именно на паропроизводительность котла, параметры пара и т. д.