Прокатный станок для производства профильной трубы

Видео! Посмотреть

Предлагаем станок для производства профильной трубы.

Станок для профильной трубы применяется для проката трубы круглого сечения в прямоугольный профиль. Типоразмеры профильной трубы определяются заказчиком.

Станок позволяет организовать производство профильной трубы на вашем предприятии. Простота работы позволит вам производить сотни погонных метров в смену.

Наш станок для производства профильной трубы отличает:

компактность;

мобильность;

простота в эксплуатации;

ремонтопригодность;

рентабельность выпускаемой продукции;

быстрая окупаемость.

Технические характеристики оборудования для производства профильной трубы:

| Диаметр трубной заготовки, мм | До 76 |

| Толщина стенки трубы, мм | До 4 |

| Потребляемая электрическая мощность, кВт/ч | 5,5 — 11 |

| Габариты, мм | 800 Х 2350 Х 1200 |

| Производительность, м/час | До 500 |

Обслуживающий персонал, чел. |

2 — 3 |

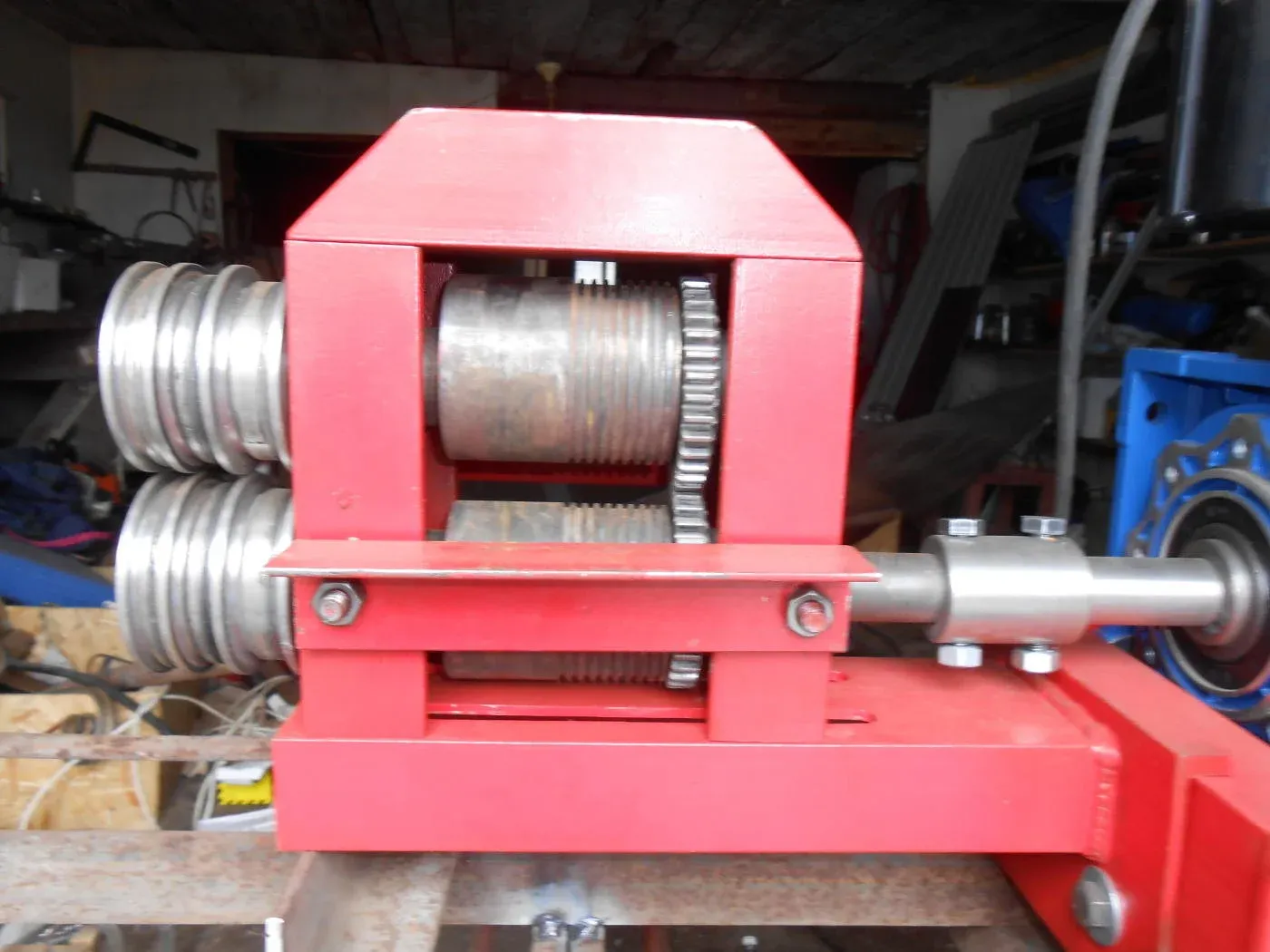

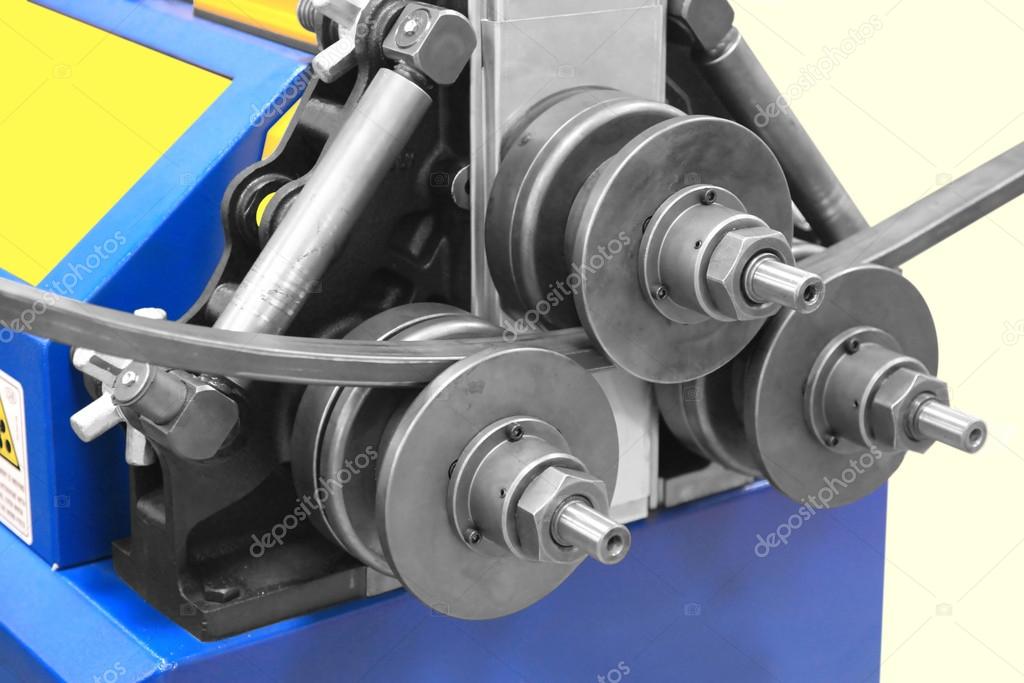

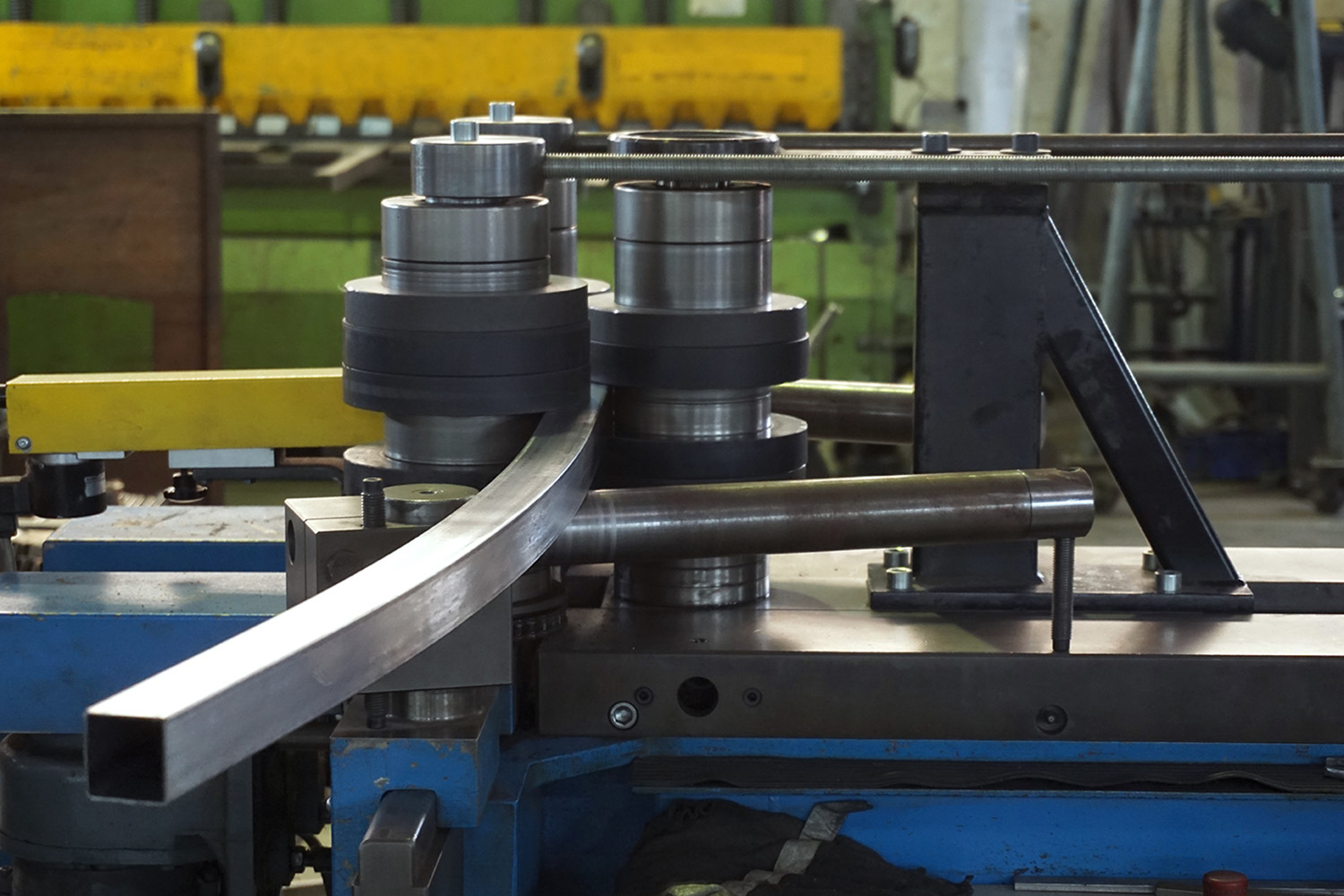

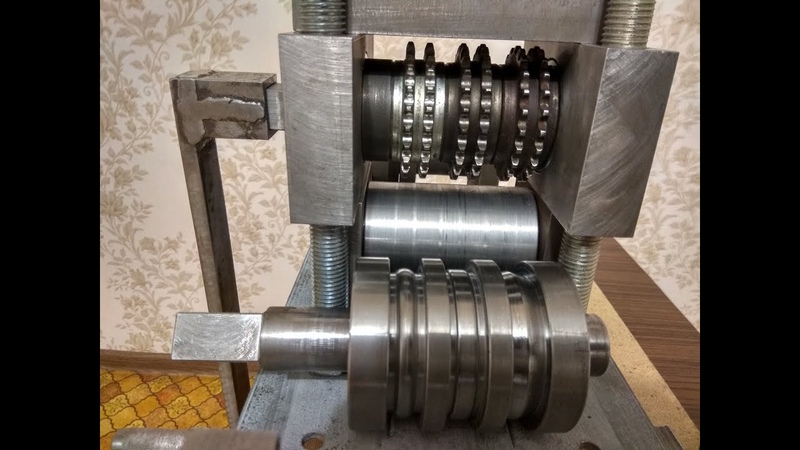

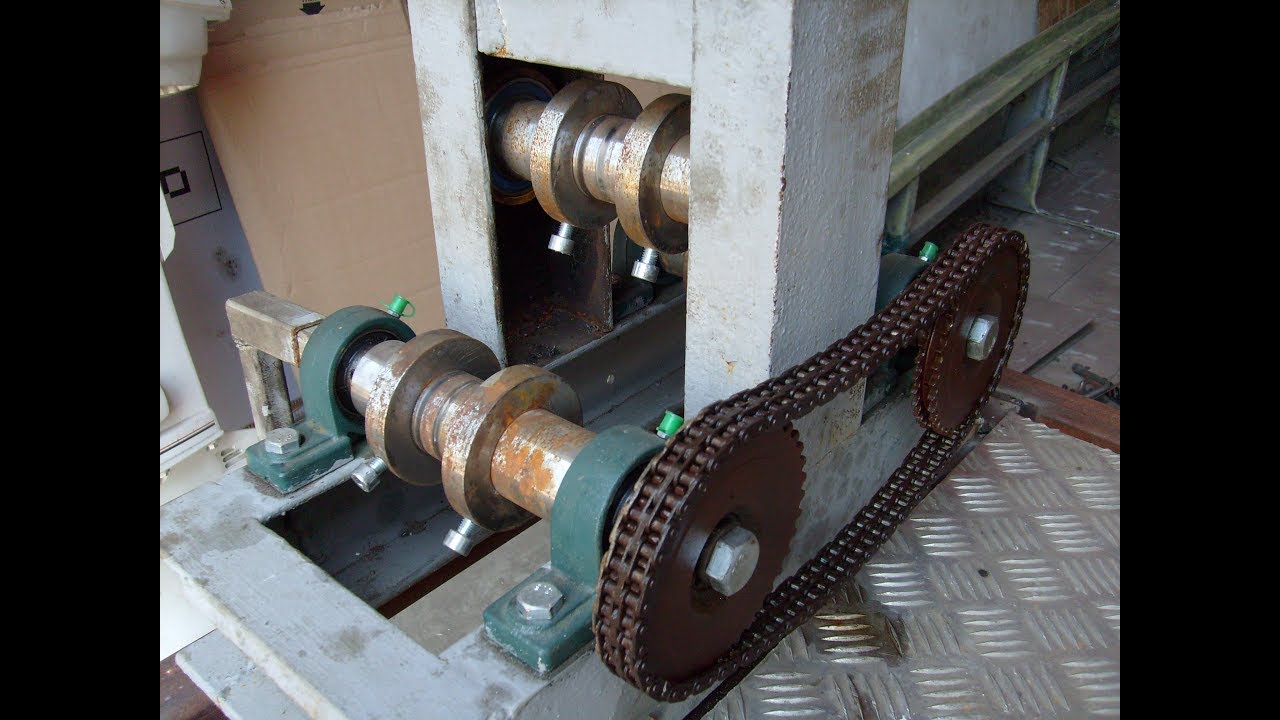

Фотогалерея оборудования для производства профильной трубы

Для установки оборудования специального фундамента не требуется.

Описание прокатного стана для производства профильной трубы.

Производство трубы квадратного сечения всегда было делом очень трудоемким. И если круглую трубу выпускают давно, в больших количествах и во многих городах, то квадратная труба не так часто представлена в ассортименте трубопрокатных предприятий.

Прокатный стан для производства профильной трубы является простым в использовании механизмом, который позволяет из обычной трубы круглого сечения изготовить трубу квадратную.

Прокатный стан для производства профильной трубы спроектирован таким образом, что заказчик сам может задать нужные ему характеристики готового изделия. Станок может работать с исходной круглой трубой диаметром до 89 мм. И толщиной стенки до 4 мм.. То есть, любая труба, которая укладывается в эти предельно допустимые границы может быть отпрофилирована на этом станке.

Станок может работать с исходной круглой трубой диаметром до 89 мм. И толщиной стенки до 4 мм.. То есть, любая труба, которая укладывается в эти предельно допустимые границы может быть отпрофилирована на этом станке.

Имея компактные размеры (800 Х 2350 Х 1200), прокатный стан для производства профильной трубы может выдавать до 500 погонных метров готовой трубы в час. И при этом требует малых затрат человеческого труда (такой станок может обслуживать 2-3 человека).

К неоспоримым преимуществам данного прокатного стана можно отнести его компактность, мобильность, простоту в эксплуатации, возможность ремонта (при необходимости). Если говорить об экономических показателях, то простота самого процесса проката трубы и разумная цена оборудования приводят к тому, что прокатный стан для производства профильной трубы позволяет сделать производство высокорентабельным, а сам стан быстро окупается.

Прокатный стан может прекрасно работать в любой местности, где рядом нет никакого крупного металлургического производства, ведь круглые трубы (заготовки) можно легко доставить из других районов, а для производства уже квадратной трубы предпринимателю не понадобиться строить огромное помещение и это производство само по себе не зависит от металлургической промышленности (может работать самостоятельно вдалеке от крупного завода).

Таким образом, если посмотреть на все преимущества, то прокатный стан для производства профильной трубы может стать прекрасным стартом нового высокорентабельного производства или значительно повысить эффективность уже имеющегося производства со старым оборудованием, которое требует больших затрат на производство того же продукта.

Станки для профильной трубы

На сегодняшний день на каждом производственном предприятии используются профильные металлические трубы. Как правило, применяются трубы изогнутой формы.

На сегодняшний день на каждом производственном предприятии используются профильные металлические трубы. Как правило, применяются трубы изогнутой формы. Дело в том, что данная конструкция обеспечивает легкую проходимость содержимого по изделию, а также повышает его герметичность. Именно поэтому на предприятиях применяются специальные станки для профильной трубы.

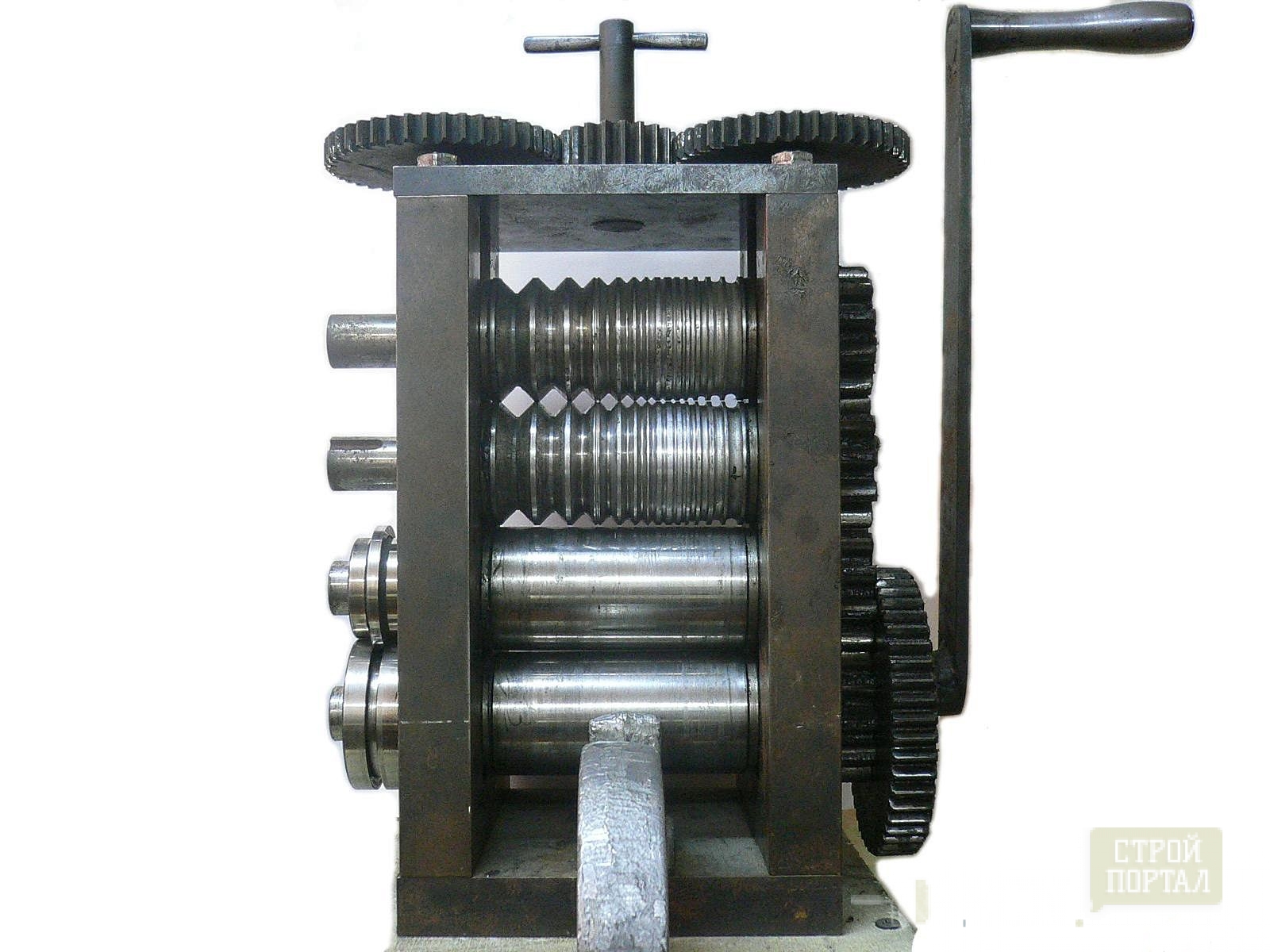

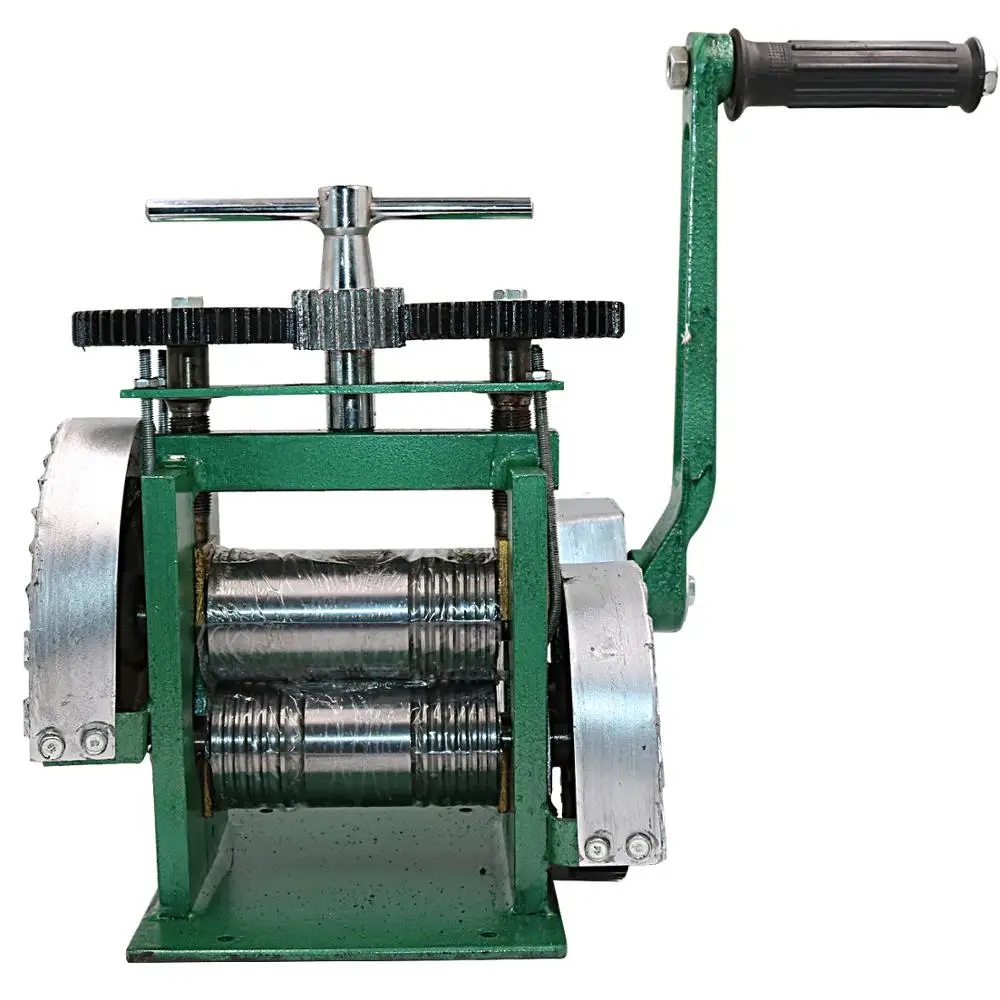

Так, выделяют станки для изготовления профильной трубы. К ним относятся формировочные станы, в которых осуществляется заготовка формы и калибровочные вальцы для профилирования. Кроме того, существуют станки для загиба профильной трубы, а также для ее проката и резки (данные устройства применяются непосредственно при производстве металлоконструкций).

Станки гибочного типа

Станок для гибки профильной трубы может быть ручного и стационарного типа. Если изделие способно сгибать конструкции точно определенных размеров, оно является узкоспециализированным, если же станок работает с любыми размерами, его можно считать универсальным.Гибочные станки для профильной трубы могут осуществлять холодную гибку и гибку при высоких температурах. Стоит отметить, что такие приборы обладают весомыми преимуществами перед ручными сгибателями труб:

- прибор может работать в автоматическом режиме благодаря электронному управлению;

- за счет использования сменных деталей с помощью устройства можно выполнять разнообразные операции;

- трубогибочный станок для профильной трубы оснащен системой торможения привода;

- имеется система дистанционного управления;

- наконец, станок для гнутья профильной трубы можно установить практически на любую твердую поверхность.

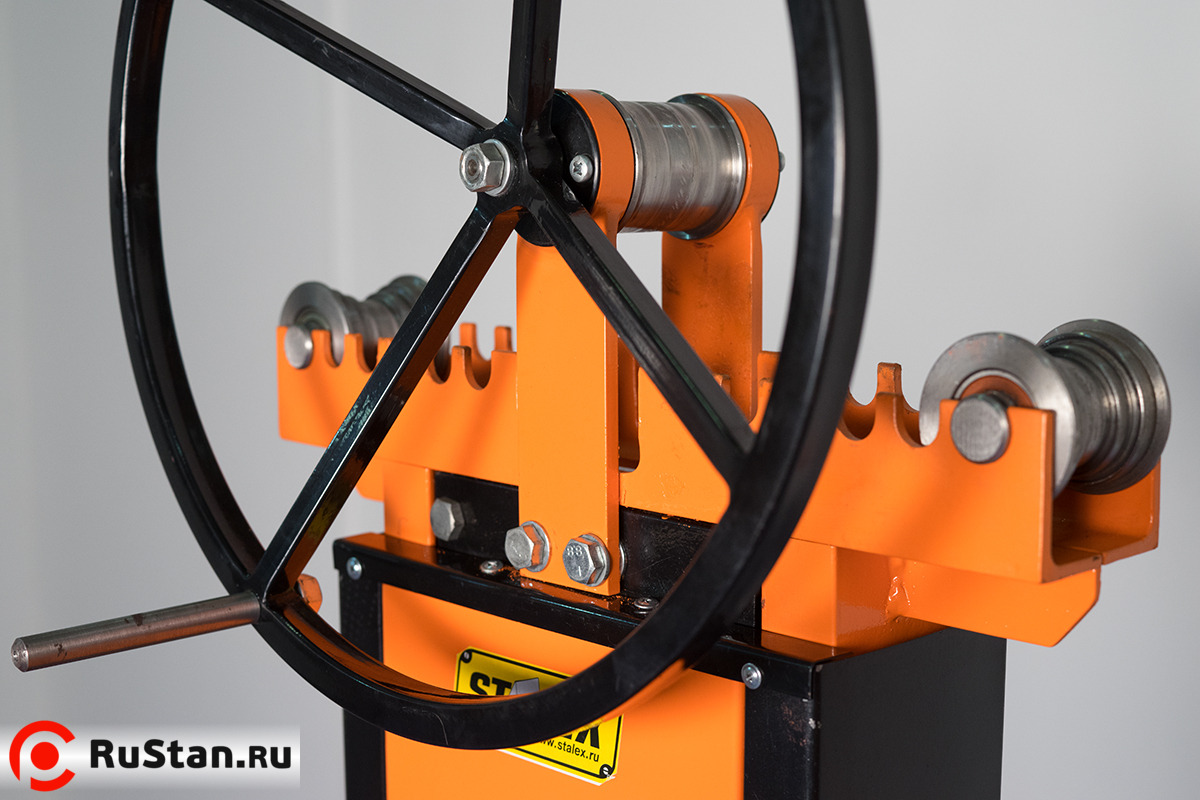

Станок для прокатки профильной трубы представляет собой своеобразную пирамиду, которая включает в себя три цилиндра. Нижние вальцы (то есть цилиндры) осуществляют транспортировку, а верхняя деталь непосредственно деформацию.

Станки вальцовочного типа также разделяются на несколько видов. Так, существуют вальцовые листогибы, которые применяются при деформации листового проката (для труб они не используются).

Кроме того, выделяют устройства с тремя цилиндрами. Их применяют для деформирования труб профильного типа. Наконец, приборы с четырьмя вальцами считаются самым мощным оборудованием. Они формируют дуговые и кольцевые профили. Стоит отметить, что подобные станки оснащены исключительно механическим приводом.

Приборы для резки

При изготовлении труб не обойтись без резки металла. В этом случае используются специальные станки для резки профильной трубы. Так, многодисковые отрезные станки это оптимальный вариант, в том случае, если резка профильных труб осуществляется в крупных масштабах.

В этом случае используются специальные станки для резки профильной трубы. Так, многодисковые отрезные станки это оптимальный вариант, в том случае, если резка профильных труб осуществляется в крупных масштабах.С помощью таких станков можно резать круглую, квадратную и прямоугольную трубу. Сама труба подается к пилящим установкам с помощью специального барабана. Барабан выступает и в качестве зажимного устройства.

Такие станки могут разрезать даже крашенные или никелированные трубы (их внешний вид после резки остается прежним). В автоматическом станке находится от трех до шести пильных головок. Прибор может разрезать трубу на части, имеющие различную длину (для точного определения длины головки имеют возможность перемещаться). При необходимости можно включить в работу все головки или же только несколько.

Трубогиб для профильной трубы (профилегиб электрический) ПГМ-4 (метод прокатки) Алексис

Электрический трубогиб профильной трубы предназначен для радиальной гибки методом прокатки. Максимальный угол изгиба 360 град.

Максимальный угол изгиба 360 град.

Удобное управления двойной педалью.

Привод роликов идет за счет червячного мотор редуктора с мощностью двигателя 0,55 кВт.

Скорость вращения на выходе 7 оборотов/минута.

| Профиль | Размер профиля | Минимальный внутренний диаметр, мм | |

| 30×10 20×5 | 500 160 | СТАНДАРТ | |

| 50×10 20×5 | 400 160 | СТАНДАРТ | |

| 20×20 10×10 | 500 160 | СТАНДАРТ | |

| d 20 d 10 | 500 160 | ОПЦИЯ | |

| d 30×2 d 25×1,5 | 500 160 | ОПЦИЯ | |

| 1″x2,3 3/4″x2,3 | 700 500 | ОПЦИЯ | |

| 40x20x2 30x15x1,5 | 1000 600 | СТАНДАРТ | |

| 30×2 20×2 | 900 600 | СТАНДАРТ | |

| 35x35x4 30x30x4 | 800 400 | СТАНДАРТ | |

| 30x30x4 20x20x3 | 400 250 | СТАНДАРТ | |

| 35×4,5 30×4 | 600 400 | СТАНДАРТ | |

| 35×4,5 30×4 | 600 400 | СТАНДАРТ | |

| 35×4,5 30×4 | 600 400 | СТАНДАРТ |

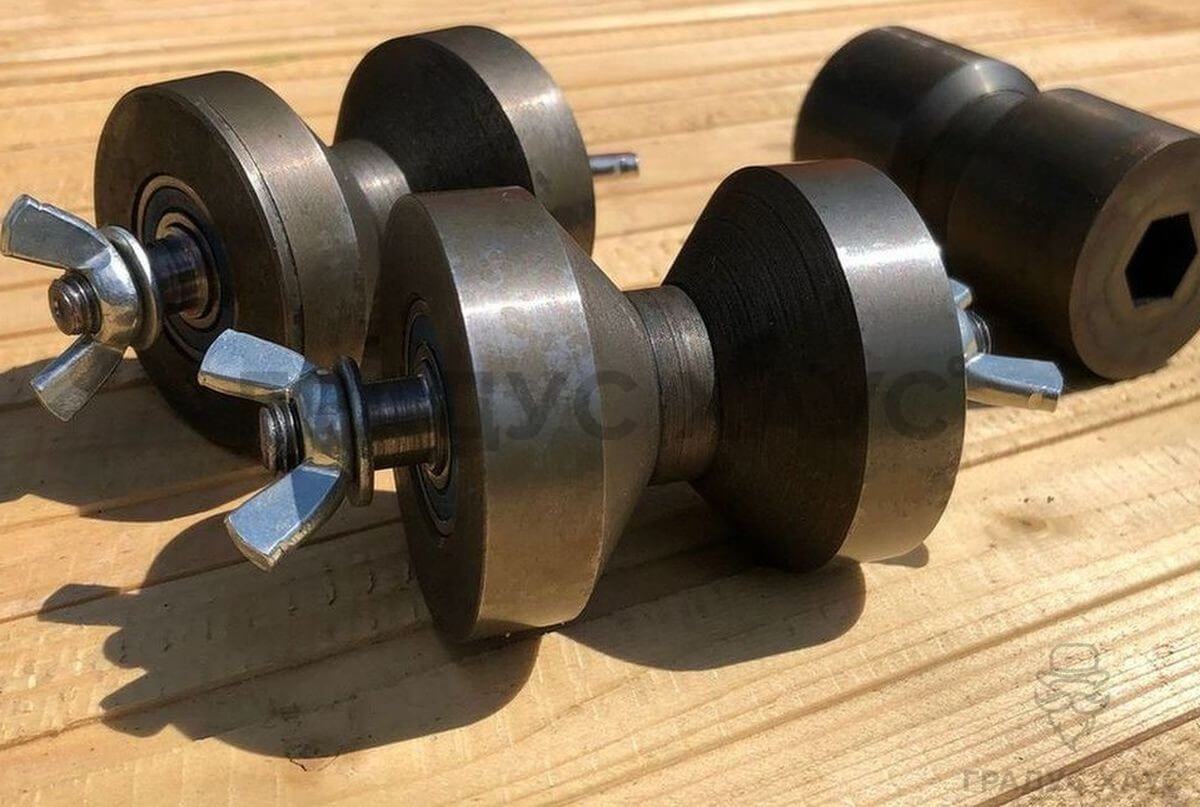

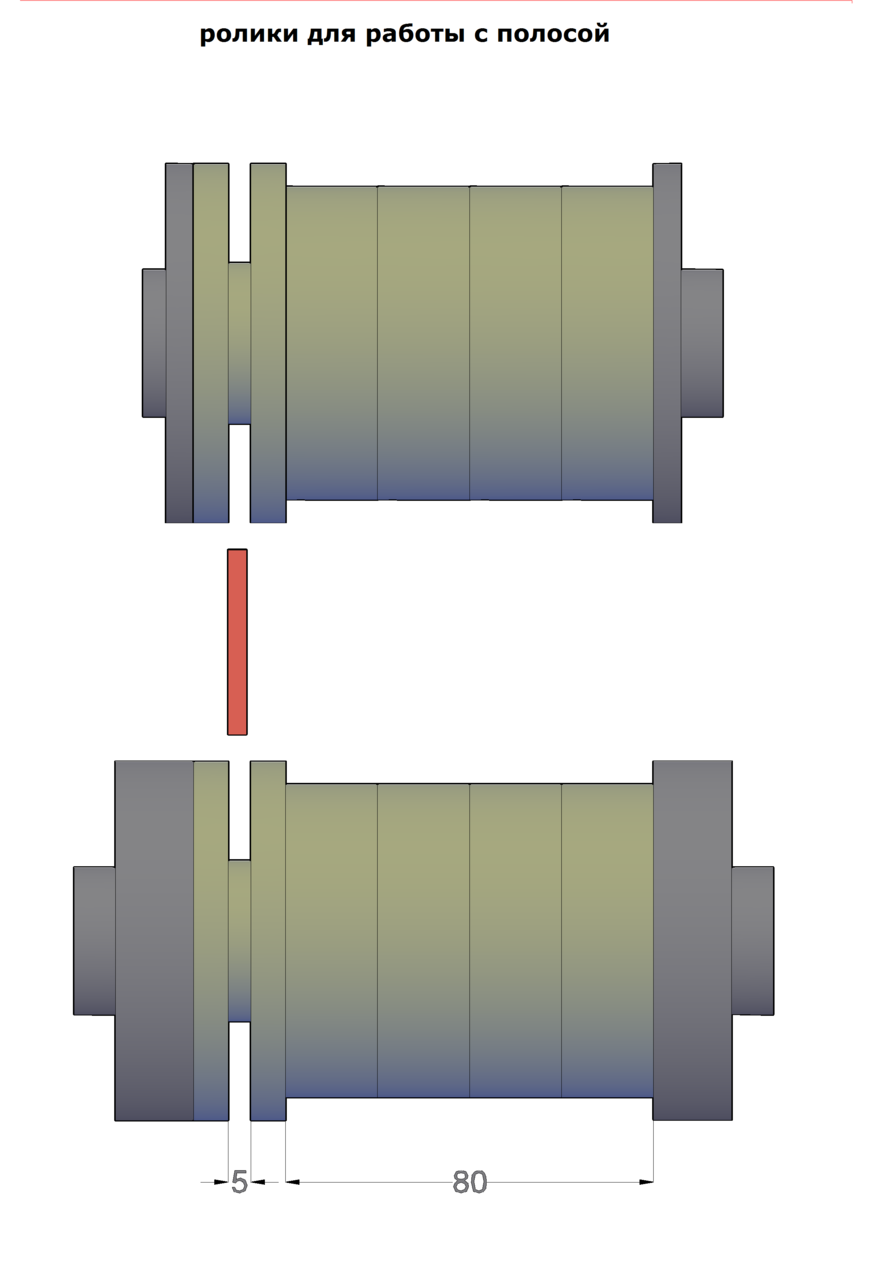

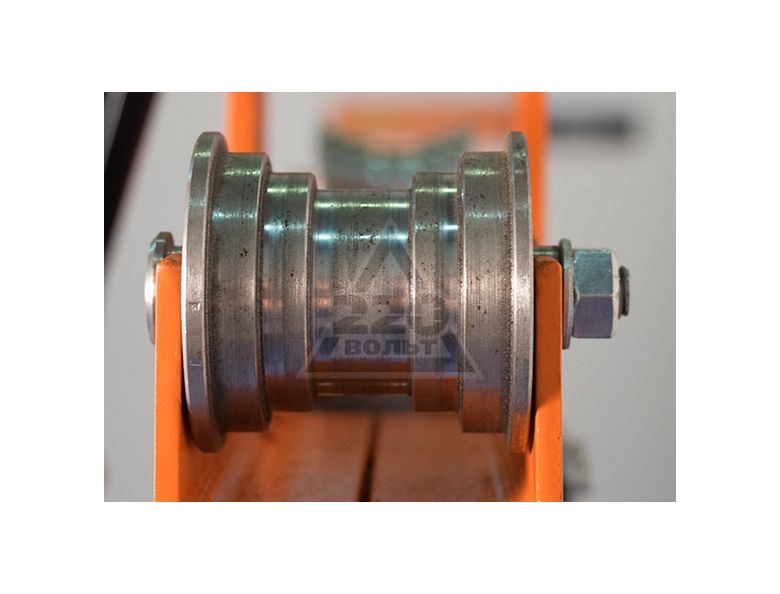

Дополнительно можно приобрести ролики следующего типа:

Изготовление сложных роликов для электромеханических и гидравлических профилегибов. | |

| Изготовление роликов из капролона или фторопласта. Применяются для гибки труб и профиля из нержавеющей стали, алюминия или аналогичных материалов, где требуется сохранить эстетичный вид профиля (отсутствие царапин на металле или краске). К примеру при гибке дистанционного профиля при производстве арочных дверей, окон и т.д. | |

| Ролики для гибки круглой трубы любых диаметров. | |

| Изготовление составных регулируемых роликов для профилегибов. Преимущество данных роликов заключается в их универсальности благодаря тому, что их можно настраивать на различные вида профиля, в том числе уголков, Т-образных и сложных форм профильного проката. |

ООО Артголд (Уфа) — оборудование для художественной ковки

Компания “Артголд” предоставляет широкий спектр креативных решений для интерьера и экстерьера. Также предприятие выпускает и продает оборудование для художественной ковки. Производство станков осуществляется на сертифицированных, качественных и современных установках. При изготовлении машин учитываются все требования и пожелания клиента.

Производство станков осуществляется на сертифицированных, качественных и современных установках. При изготовлении машин учитываются все требования и пожелания клиента.

Кузнечное оборудование позволяет создавать разнообразные кованые изделия. Производительность и точность машин гарантирует реализацию сложных и крупных проектов. Заказчики компании расположены во всех регионах России, а также в странах СНГ. Доставка выполняется транспортной компанией.

ООО “Артголд” расположено по адресу:

- Уфа, ул. Кировоградская, 33, зал 1, отдел 52 Б.

- Октябрьский , ул.Островского 6 /Б ,2 этаж ,ТЦ “Орбита”.

- Телефоны в Уфе: 8 (347) 294-74-73 – единая справочная; 8 (987) 254-74-73 – Лия; 8 (937) 849-82-83 – Андрей.

- E-mail – [email protected]; [email protected].

- Сайт – http://artgold3d.ru/.

Ассортимент:

- Станки для художественной ковки:

- Гусиная лапка и улитка с электроприводом.

- Ручной станок для изготовления корзинок.

- Станки для художественной ковки: гусиная лапка, улитка, твистер, трубогиб.

- Станок гусиная лапка с электроприводом.

- Станок для ковки гусиная лапка и усиление профильной трубы шарами 10*10; 15*15; 20*20.

- Станок для ковки гусиная лапка, ручной.

- Станок для ковки улитка с электроприводом на 220/ 380.

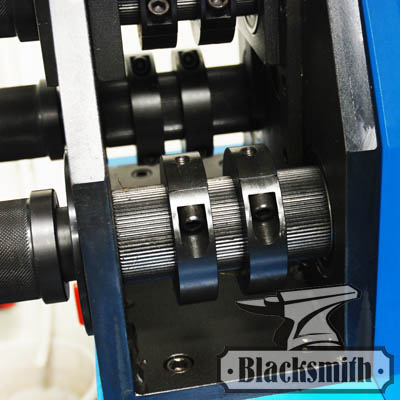

- Станок для проката профильной трубы шарами 10*10; 15*15; 20*20.

- Станок для проката профильной трубы шарами 10*10; 15*15; 20*20, электрический.

- Станок для проката хомутов, для закрытия сварочных швов.

- Станок для прокатки профильной трубы на холодную от 10*10 до 25*25.

- Станок для прокатки профильной трубы на холодную, профиль 10.15.20.

- Станок для холодной ковки: улитка, твистор, трубогиб, корзинка.

- Трубогиб для профильной трубы с домкратом 40*40.

- Трубогиб для профильной трубы с электроприводом на 220/380.

- Slava для проката трубы по плоскости шарами 10*10; 15*15; 20*20; 40*20, электрический.

Прокатка профильной трубы прокатный станок своими руками, трубогиб профилегиб — Строительный проект

Как делается прокатка трубы стальной – оборудование, технология

Прокаткой трубы стальной называют технологическую процедуру, благодаря которой меняется продольный профиль изделия. Чтобы это сделать понадобиться наличие особенного станка для прокатки труб, с отличительной для него большой производительностью, которая нужна для производства элементов изогнутой формы конструкций из металла.

Описание материала

Труба профильная относится к особому сорту проката, благодаря которому собираются металлоконструкции разнообразных размеров и функций. Выделяется такой металлический прокат наличием многогранного или округлого профиля на поперечном сечении. Очень часто его формой выступает квадрат или прямоугольник. Конечно, что магистрали из труб и иные транспортные коммуникации из подобных труб не выполняют.

Поясняется аналогичное ограничение слабым сопротивлением внутреннему давлению и недостаточными пропускными свойствами. А дело все в том, что трубы стальные изготавливаются из ленточного штрипса, что по большей части не учитывает надежное формирование надежных участков соединений. В конечном итоге, в случае применения этого материала для производства трубо-проводов, есть высокая вероятность порывов.

А дело все в том, что трубы стальные изготавливаются из ленточного штрипса, что по большей части не учитывает надежное формирование надежных участков соединений. В конечном итоге, в случае применения этого материала для производства трубо-проводов, есть высокая вероятность порывов.

Какие бывают трубы стальные

Когда говорится о профилированных трубах, по большей части есть в виду квадратные, овальные или с прямыми углами изделия. Что же касается способа производства, то они могут быть шовными или без шва, с отпуском либо же без. Отпуском называют специализированную процедуру, благодаря которой убираются внутренние напряжения после того, как профиль сформировался.

В общем необходимо заявить, что сортимент труб стальных до такой степени многообразен, что для его нормирования понадобилось несколько ГОСТов. Например, трубы стальные квадратного типа определяются ГОСТом 8639-82.

Данные технические документы содержат указания показателей, по которой изготовляют трубы стальные тонкостенного и толстостенного типа. Верхней габаритной чертой для них считается размер 180х180 мм, при толщине стенок 8-14 мм. Очень маленькой трубой стальной выступает квадратное изделие миллиметровой толщины, с размерами грани в 10 мм. Из данных значений сформировалась технология, по которой данный прокат подвергается продольной деформации.

Верхней габаритной чертой для них считается размер 180х180 мм, при толщине стенок 8-14 мм. Очень маленькой трубой стальной выступает квадратное изделие миллиметровой толщины, с размерами грани в 10 мм. Из данных значений сформировалась технология, по которой данный прокат подвергается продольной деформации.

Полая балка размерами 18х18 см, где толщина стенок доходит до 1,5 см, может быть согнута исключительно с помощью особенной техники.

Характерности вальцовки

Продольная прокатка трубы стальной выстроена на вальцовке, что очень очень хорошо напоминает прокатный стан. В конечном итоге, вальцовочному станку для проката труб стальных был сообщен пирамидообразный вид.

Тут есть два нижних и один верхний цилиндр: при помощи нижних компонентов выполняется перевозка, а верхнего вальца – дефармация проката. Прокатный станок для трубы стальной обладает очень понятной схемой работы: труба ложиться сверху нижней пары вальцов, с дальнейшим поджиманием к верхнему цилиндру.

Из-за этого прижимному влиянию, передаваемого на верхний цилиндр, достигается прогиб трубы, с будущим деформированием продольного профиля. После включения «подачи» (нижнего привода) происходит распространение участка деформации по поверхности всей отделываемой трубы.

После включения «подачи» (нижнего привода) происходит распространение участка деформации по поверхности всей отделываемой трубы.

В основном, с помощью одного прихода длинный профиль сильно не деформируешь. Впрочем данную операцию можно повторить сколько угодно неоднократно. Это дает возможность формировать как дугообразные, так и закольцованные профиля.

Какие бывают вальцовочные станки для прокатки

Собирая металлической конструкции, необходимо применять всевозможные заготовки. Для их получения могут применяться разные вальцовочные агрегаты.

Одни из самых популярных на данный момент станки для прокатки:

- Вальцовые листогибы. При их помощи деформируют горячекатаный лист. Трубы в подобных станках обработать не выйдет из-за причины очень малого зазора между транспортирующими и деформирующими элементами. Вальцевые листогибы применяются там, где требуется сделать тонкостенные фасонные детали – козырьки, желоба и т.п.

- Трехвальцевые станки.

При помощи данного устройства можно деформировать и трубы, и листы. Помимо прочего, станки этого типа предоставляют возможность обработки профильного проката (уголков и др.). Генератор прижимного усилия определяет уровень мощности и продуктивности такого оборудования. На станках с обыкновенной струбциной, с которой связан прижимной вальц, продуктивность находится на отметке ниже среднего: сделать аналогичный прокатный станок для трубы стальной собственными руками под силу каждому слесарю. Во время использования взамен струбцины привода на гидравлике станок этого типа может сгибать даже тавровые балки.

При помощи данного устройства можно деформировать и трубы, и листы. Помимо прочего, станки этого типа предоставляют возможность обработки профильного проката (уголков и др.). Генератор прижимного усилия определяет уровень мощности и продуктивности такого оборудования. На станках с обыкновенной струбциной, с которой связан прижимной вальц, продуктивность находится на отметке ниже среднего: сделать аналогичный прокатный станок для трубы стальной собственными руками под силу каждому слесарю. Во время использования взамен струбцины привода на гидравлике станок этого типа может сгибать даже тавровые балки. - Станки с четырьмя вальцами. Это оборудование является наиболее мощным из всех устройств этого типа. С помощью данных трубогибов можно изготовлять не только дуговые, но и кольцевые профиля. На четырехвальцевых станках применяют исключительно механический привод: в данном отношении они выделяются от трехвальцвого оборудования, которое бывает как частично, так и абсолютно ручное.

Это учитывает реализацию прокатки трубы стальной собственными руками, с помощью усилий в физическом плане рабочего. Чтобы увеличить мощность станка, приходится усложнять его конструкцию и увеличивать уровень потребления энергии. Это объясняет, почему на фирмах, где труба профильная производится в массовом масштабе, применяется как правило четырехвальцевый трубогиб: собственными руками профилегиб этого типа сделать не выйдет.

Это учитывает реализацию прокатки трубы стальной собственными руками, с помощью усилий в физическом плане рабочего. Чтобы увеличить мощность станка, приходится усложнять его конструкцию и увеличивать уровень потребления энергии. Это объясняет, почему на фирмах, где труба профильная производится в массовом масштабе, применяется как правило четырехвальцевый трубогиб: собственными руками профилегиб этого типа сделать не выйдет.

JORGENSON Rolling — мы специализируемся на прокатке, гибке и формовке труб, труб и конструкционных профилей

Трубопрокат

1,5 дюйма прокатка алюминиевых круглых труб до дуги

Это несколько алюминиевых круглых труб диаметром 1 1/2 дюйма, скрученных до хорошей изгиба. В Jorgenson Metal Rolling & Forming мы специализируемся на прокатке круглых труб и труб из различных материалов, таких как прокатка алюминиевых труб, прокатка труб из нержавеющей стали, прокатка латунных труб, прокатка медных труб и прокатка и гибка гладких стальных труб. Не стесняйтесь обращаться к нам по электронной почте или по телефону, чтобы получить дополнительную информацию о наших возможностях по производству труб и трубопрокатных машин.

В Jorgenson Metal Rolling & Forming мы специализируемся на прокатке круглых труб и труб из различных материалов, таких как прокатка алюминиевых труб, прокатка труб из нержавеющей стали, прокатка латунных труб, прокатка медных труб и прокатка и гибка гладких стальных труб. Не стесняйтесь обращаться к нам по электронной почте или по телефону, чтобы получить дополнительную информацию о наших возможностях по производству труб и трубопрокатных машин.

Трубопрокат

Алюминиевые прямоугольные трубы 4 x 2 дюйма, свернутые по дуге

Выше представлены 2 алюминиевые прямоугольные трубы размером 4 x 2 x 1/4 дюйма, которые легко свернуты до очень плавной и последовательной кривой.В Jorgenson Metal Rolling & Forming мы специализируемся на прокатке прямоугольных труб простым способом, а также с твердым покрытием или по кромке. Прокатка прямоугольных труб — это лишь одна из наших возможностей по прокатке профильных конструкций. Мы также занимаемся прокаткой труб квадратного и круглого сечения. Прямоугольную трубу, квадратную трубу и круглую трубу можно свернуть для использования в качестве изогнутой косой балки, винтовой лестницы, спирального поручня, изогнутого ограждения или декоративного элемента изогнутой лестницы.

Прокатка прямоугольных труб — это лишь одна из наших возможностей по прокатке профильных конструкций. Мы также занимаемся прокаткой труб квадратного и круглого сечения. Прямоугольную трубу, квадратную трубу и круглую трубу можно свернуть для использования в качестве изогнутой косой балки, винтовой лестницы, спирального поручня, изогнутого ограждения или декоративного элемента изогнутой лестницы.

Прокатка больших труб

Труба прямоугольного сечения большого проката

Это стальная прямоугольная труба размером 12 дюймов x 4 дюйма, которая легко скручивается до однородной кривой.Здесь, в Jorgenson Metal Rolling & Forming, мы специализируемся на прокатке больших прямоугольных стальных труб, подобных этой, для различных целей, таких как прокатка спиральных стрингеров, прокатка изогнутых лестниц, прокатка верхних ворот, прокатка балок навеса, прокатка перил и многих других целей . Не стесняйтесь обращаться к нам по электронной почте или по телефону, чтобы получить дополнительную информацию о наших возможностях по прокатке труб.

Не стесняйтесь обращаться к нам по электронной почте или по телефону, чтобы получить дополнительную информацию о наших возможностях по прокатке труб.

Трубопрокат

U-образный отвод для труб

Это 3 ”сорт.Труба из нержавеющей стали 40 прокатана на 180 градусов. Вальцовка и гибка труб — одна из специализаций компании Jorgenson Metal Rolling & Forming. Мы изготавливаем по индивидуальному заказу U-образные и J-образные отводы, изогнутые болларды, изогнутые ограждения и другие аналогичные изделия с использованием труб и гибки труб. Пожалуйста, позвоните или напишите нам, чтобы получить дополнительную информацию о том, как мы можем помочь с вашими индивидуальными потребностями в производстве металла.

Прокатка труб | Статья о трубопрокате по The Free Dictionary

Производство бесшовных металлических труб и насосно-компрессорных труб прокаткой на специальных станах, называемых трубопрокатными установками.Бесшовные трубы и трубки — под изделиями без продольных или спиральных сварных швов — широко используются в производстве автомобилей, тракторов, самолетов и котлов. Он также используется в различных других отраслях машиностроения, в нефтедобыче, в химической промышленности и на общественных работах. Прокатка труб включает производство как горячекатаных, так и холоднокатаных труб, которые сначала горячекатаные, а затем холоднокатаные.

В процессе прокатки труб используется широкий спектр прокатных станов, которые различаются способом прокатки, а также размером и типом производимых труб.Доступны горячекатаные трубы с наружным диаметром 25–700 мм и толщиной стенки 2,5–75 мм и холоднокатаные трубы с внешним диаметром 8–450 мм и толщиной стенки 0,08–20 мм. Тип трубопрокатного оборудования и его расположение в цехе зависят от способа производства, условий эксплуатации и требуемых характеристик труб.

Тип трубопрокатного оборудования и его расположение в цехе зависят от способа производства, условий эксплуатации и требуемых характеристик труб.

Прокатка труб обычно состоит из двух основных операций и нескольких вспомогательных операций. Первая операция, прошивка, заключается в формировании продольного отверстия в круглой прутке или заготовке, в результате чего образуется толстостенная труба, называемая оболочкой.Во второй операции — вальцовке — пробкованный стержень или заготовка удлиняются, а толщина их стенки уменьшается до приблизительных размеров, требуемых для готовой трубы. Обе операции выполняются за один нагрев. Первая операция выполняется на прошивных станах путем вращательной прокатки между бочкообразными или грибовидными валками на короткой оправке. Вторую операцию проводят на непрерывном, короткостановом, пильгерском или трехвалковом резьбонакатных станах. После втулочной прокатки труба калибруется на специальных калибровочных станах, затем охлаждается, выпрямляется и контролируется. Трубы и НКТ диаметром менее 70 мм проходят дополнительную горячую прокатку на редукционном стане ( см. РЕДУКЦИЯ ).

Трубы и НКТ диаметром менее 70 мм проходят дополнительную горячую прокатку на редукционном стане ( см. РЕДУКЦИЯ ).

После горячей прокатки трубу подвергают холодной прокатке на специальных продольно-прерывистых станах, а также холодной вытяжке. Эти операции предназначены для уменьшения его диаметра и толщины стенки, улучшения механических свойств, получения гладкой поверхности и точных размеров.

Современный трубопрокат отличается высокой производительностью труда, автоматизацией и механизацией большинства основных и вспомогательных технических операций, а также наличием широкого ассортимента высококачественных труб и насосно-компрессорных труб.С 1968 года СССР является лидером мирового производства бесшовных труб и насосно-компрессорных труб; в 1975 году его производство составило 16 млн тонн.

СПИСОК ЛИТЕРАТУРЫ

Прокатное производство: Справочник , т. 1–2. М., 1962.Данилов Ф.А., Глейберг А.А., Балакин В.Г. Горячайапро-катка ипрессование труб , 3-е изд.

Москва, 1972.

Москва, 1972.Большая Советская Энциклопедия, 3-е издание (1970-1979). © 2010 The Gale Group, Inc. Все права защищены.

Форма трубки — цилиндрическая или квадратная?

Когда люди думают о трубках, они думают о цилиндре, и не зря.«Форма цилиндра» фактически используется в определении трубы. Тем не менее, квадратные трубки — это то, что существует на рынке. В чем именно разница между цилиндрическими и квадратными трубками?

Форма, очевидно .

Давайте внимательнее посмотрим, как это влияет на вещи.

Преимущества круглых трубокЦилиндрические / круглые / круглые трубки — самая популярная форма трубок, которую вы можете увидеть, особенно когда жидкость течет через середину.Благодаря своей форме цилиндрические трубки требуют меньше материала, но при этом имеют такое же пространство внутри. Это делает трубку легче и дешевле.

Поскольку они имеют меньшую площадь поверхности, также уменьшается трение, увеличивая поток и эффективность. Круглые трубы легче сгибать, нарезать резьбы, герметизировать и изолировать, что делает их идеальными для различных применений.

Наконец, цилиндры имеют более прочную форму, чем квадраты. Без углов у них нет слабых мест, что придает им постоянную силу со всех сторон.

Квадратные трубкиПри всех преимуществах круглых трубок вы можете задаться вопросом, зачем вообще используются квадратные трубки. Правда в том, что бывают случаи, когда квадратная форма работает лучше. Плоские поверхности позволяют ему приближаться к объектам вокруг, уменьшая бесполезное внешнее пространство и повышая стабильность.

Плоская поверхность также облегчает установку винтов и болтов. Хотя цилиндр имеет более прочную форму, квадратная трубка более устойчива к изгибу на расстоянии.

Наконец, квадратные трубы легче разрезать и соединять.

Superior Bending Как видите, форма и последовательность играют большую роль в работе трубки. Плохо изготовленные трубки снижают эффективность и увеличивают вероятность поломки. В Ever-Roll мы уделяем особое внимание каждой из наших трубок. Мы используем новейшие технологии и передовой опыт, чтобы добиться лучших результатов.

В Ever-Roll мы уделяем особое внимание каждой из наших трубок. Мы используем новейшие технологии и передовой опыт, чтобы добиться лучших результатов.

Наши услуги адаптируются к потребностям вашей компании.Там, где требуется точность, мы можем выполнить гибку на оправке. Когда эффективность и низкая стоимость являются приоритетом, мы используем гибку с ЧПУ, чтобы увеличить время производства.

Какими бы ни были ваши потребности в гибке труб, Ever-Roll поможет вам. Свяжитесь с нами сегодня.

Технология одноразовой профилирования профилей из высокопрочной стали с сечением «日»

Профилирование валков является важным технологическим методом производства балок для предотвращения столкновений грузовых автомобилей, а коробление кромок является одним из распространенных дефектов профилирования. процесс.В этой статье изучается shape-образный участок профилирования, и сначала формируется В-образный участок путем профилирования, а внутренняя линия сварного шва автоматически сваривается при формовании; затем длинная сторона b-образного участка сгибается в U-образную форму, и внешняя линия сварного шва сваривается при формовке. Профиль обрезается, а затем сгибается с обоих концов, образуя луч защиты от столкновений коммерческого транспорта. Программа конечных элементов ABAQUS используется для моделирования и анализа факторов, влияющих на дефект «коробление кромок» гнутых изделий.В этой статье для исследования проблемы используются три фактора и три уровня экспериментов с ортогональным моделированием. Результаты показывают, что влияние факторов высоты фланца, толщины листа и скорости формования на образование коробления кромок находится в следующем порядке: толщина листа> высота фланца> скорость формования. Размер продольного изгиба вертикальной кромки В-образной трубы уменьшается с увеличением толщины листа и увеличивается с увеличением высоты фланца.

Профиль обрезается, а затем сгибается с обоих концов, образуя луч защиты от столкновений коммерческого транспорта. Программа конечных элементов ABAQUS используется для моделирования и анализа факторов, влияющих на дефект «коробление кромок» гнутых изделий.В этой статье для исследования проблемы используются три фактора и три уровня экспериментов с ортогональным моделированием. Результаты показывают, что влияние факторов высоты фланца, толщины листа и скорости формования на образование коробления кромок находится в следующем порядке: толщина листа> высота фланца> скорость формования. Размер продольного изгиба вертикальной кромки В-образной трубы уменьшается с увеличением толщины листа и увеличивается с увеличением высоты фланца.

1. Введение

Профилегибочное формование — это метод обработки пластика для постепенного формования металлической полосы в желаемый участок продукта с помощью многопроходных валков [1], схематическая диаграмма которого показана на рисунке 1.

Профилирование имеет множество преимуществ, таких как высокая эффективность производства, хороший эффект формования и экономия формовочного материала [2]. Этот метод обработки широко используется в автомобильных деталях, кронштейнах рельсовых автобусов, нефте- и газопроводах, строительных компонентах и других аспектах [3]. Листовой металл постоянно подвергается сложным изгибающим и сдвигающим силам во время процесса формования, что делает механизм формования особенно сложным, а закон формования чрезвычайно трудным для понимания.Основными дефектами формованных деталей являются деформация, коробление, излом, коробление кромок, упругая отдача и т.д. [4].

Этот метод обработки широко используется в автомобильных деталях, кронштейнах рельсовых автобусов, нефте- и газопроводах, строительных компонентах и других аспектах [3]. Листовой металл постоянно подвергается сложным изгибающим и сдвигающим силам во время процесса формования, что делает механизм формования особенно сложным, а закон формования чрезвычайно трудным для понимания.Основными дефектами формованных деталей являются деформация, коробление, излом, коробление кромок, упругая отдача и т.д. [4].

Используя программу конечных элементов ABAQUS для численного моделирования, удобно и эффективно изучать закон формообразования процесса профилирования, изучать технологические условия, влияющие на его формовочный эффект, эффективно избегать потерь, вызванных методом проб и ошибок. улучшить качество формования продукта и увеличить стоимость продукции [5]. Отечественные и зарубежные ученые провели много исследований по этому поводу и достигли многих достижений в аспектах механизма профилирования, управления параметрами процесса и моделирования методом конечных элементов: Heislitz and Duggal et al.

Ван и Фей [13] изучали влияние толщины листа, радиуса дуги, высоты боковых опор и длины дуги изгиба на складки боковых опор с помощью экспериментов с ортогональным моделированием, которые послужили основой для формулировки процесса профилирования и модели конечных элементов.

Ван и Фей [13] изучали влияние толщины листа, радиуса дуги, высоты боковых опор и длины дуги изгиба на складки боковых опор с помощью экспериментов с ортогональным моделированием, которые послужили основой для формулировки процесса профилирования и модели конечных элементов.

В качестве важного компонента автомобиля обычный луч защиты от столкновений обычно используется в форме прямоугольника, U-образной формы и сложного сечения, как показано на Рисунке 2.

Содержание исследования данной статьи состоит в изучении процесса профилирования балки для предотвращения столкновений со сложным замкнутым сечением «because», поскольку после формовки сечение необходимо дополнительно сваривать, формирующий эффект его кромки серьезно повлияет на следующий шаг производства, поэтому точность формирования кромок при сварке его профилей особенно важна. Изгиб кромок — один из распространенных дефектов формования в процессе профилирования, который нельзя устранить, но можно минимизировать путем оптимизации процесса. В этой статье COPRA, профессиональное программное обеспечение для профилирования профилей немецкой компании Data M Company, используется для проведения обратного моделирования и анализа профильных деталей и методов их формования [14]. Точность имитационной модели подтверждается путем моделирования и сравнения экспериментов. Узлы сечения трубы после формования сравниваются с отрезком результатов испытаний, чтобы усвоить закон формования замкнутого сечения. Влияние различных условий процесса на коробление кромок при профилировании изучается, чтобы определить условия процесса для снижения продольной деформации и оптимизации схемы формования, чтобы гарантировать улучшение качества продукции.

В этой статье COPRA, профессиональное программное обеспечение для профилирования профилей немецкой компании Data M Company, используется для проведения обратного моделирования и анализа профильных деталей и методов их формования [14]. Точность имитационной модели подтверждается путем моделирования и сравнения экспериментов. Узлы сечения трубы после формования сравниваются с отрезком результатов испытаний, чтобы усвоить закон формования замкнутого сечения. Влияние различных условий процесса на коробление кромок при профилировании изучается, чтобы определить условия процесса для снижения продольной деформации и оптимизации схемы формования, чтобы гарантировать улучшение качества продукции.

2. Схема эксперимента

2.1. Экспериментальный метод

Профиль «日» — это одна из типичных форм продукта автомобильной балки для предотвращения столкновений, и его форма показана на рисунке 3.

Из-за сложности процесса профилирования конструкция рулонный цветок громоздкий и сложный в обработке, а проход обработки больше, чем у обычной формы. Последовательность обработки показана на рисунке 4.

Последовательность обработки показана на рисунке 4.

Традиционный метод обработки труб с-образной формой делится на два типа: Первый тип выполняется в три этапа: (1) два U-образных швеллера обрабатываются профилегибочное оборудование, (2) вырезать прямоугольную перегородку и (3) сварить два U-образных швеллера с прямоугольной перегородкой, как показано на рисунке 5 (а).Второй этап выполняется в два этапа: (1) прямоугольная труба и U-образная труба изготавливаются с помощью профилегибочного оборудования и (2) прямоугольная труба и U-образная труба свариваются, как показано на Рисунке 5 (b). . Процесс сварки двумя вышеуказанными методами очень сложен и требует многократной сварки для достижения эффекта формования, что не только увеличивает рабочую нагрузку рабочих, но также имеет низкую эффективность производства и низкое качество продукции. Механические свойства изделий трудно гарантировать.В этой статье одноразовое профилирование используется для формирования луча предотвращения столкновений коммерческого транспорта, что является сложным методом формовки, как показано на Рисунке 5 (c). Прежде всего, б-образная труба раскатывается с помощью профилегибочного оборудования, а в боковом положении автоматически сваривается, завершая внутреннюю линию сварки; затем трубку b-образной формы снова скатывают, чтобы вертикальный край свернулся в трубку U-образной формы, чтобы получить трубку формы «日»; наконец, изогнутая кромка приваривается, чтобы завершить внешнюю линию сварного шва, как показано на Рисунке 5 (d).Это не только сокращает производственный процесс и улучшает использование материала и эффективность производства, но также обеспечивает механические свойства продукта, такие как прочность на растяжение, прочность на изгиб и ударную вязкость, поскольку это внутренняя сварка валкованием, валковая формовка внешняя сварка непрерывным профилированием.

Прежде всего, б-образная труба раскатывается с помощью профилегибочного оборудования, а в боковом положении автоматически сваривается, завершая внутреннюю линию сварки; затем трубку b-образной формы снова скатывают, чтобы вертикальный край свернулся в трубку U-образной формы, чтобы получить трубку формы «日»; наконец, изогнутая кромка приваривается, чтобы завершить внешнюю линию сварного шва, как показано на Рисунке 5 (d).Это не только сокращает производственный процесс и улучшает использование материала и эффективность производства, но также обеспечивает механические свойства продукта, такие как прочность на растяжение, прочность на изгиб и ударную вязкость, поскольку это внутренняя сварка валкованием, валковая формовка внешняя сварка непрерывным профилированием.

В данной статье изучается изгиб вертикальной кромки b-образной трубы. Размер сечения В-образной трубы показан на рисунке 6. Формирующим материалом В-образной трубы является балочная высокопрочная сталь B700L, которая обычно используется в автомобильной отрасли. Угол формования при каждом проходе не может быть слишком большим, а трубку b-образной формы необходимо сваривать автоматически вовремя после формования. Следовательно, должны быть обеспечены требования к точности профиля профилирования, особенно к точности контроля «выпучивания кромок». Изделие производится на собственной производственной линии профилирования, как показано на Рисунке 7. Расстояние между валками составляет 350 мм. В процессе профилирования нижние валки используются в качестве приводных валков, а верхние валки используются в качестве пассивных валков.

Угол формования при каждом проходе не может быть слишком большим, а трубку b-образной формы необходимо сваривать автоматически вовремя после формования. Следовательно, должны быть обеспечены требования к точности профиля профилирования, особенно к точности контроля «выпучивания кромок». Изделие производится на собственной производственной линии профилирования, как показано на Рисунке 7. Расстояние между валками составляет 350 мм. В процессе профилирования нижние валки используются в качестве приводных валков, а верхние валки используются в качестве пассивных валков.

2.2. Цветочный узор для секции b-образной трубы

Цветочный узор — это диаграмма поперечного сечения, описывающая процесс профилирования листового металла. Последовательность формования В-образной трубы разработана модулем проектирования валков COPRA. Как показано на Рисунке 8, внешний боковой угол сначала составляет 75 ° за 6 проходов. Затем формируются внутренние углы, и окончательно формируются внутренние углы под углом 90 градусов за 6 проходов. Наконец, формируются оставшиеся несформированные внешние углы, образуя 7.5 ° за проход за 2 прохода.

Наконец, формируются оставшиеся несформированные внешние углы, образуя 7.5 ° за проход за 2 прохода.

2.3. План ортогонального эксперимента

В продольном направлении листа деформации, возникающие в зоне формования, различаются, что легко приводит к появлению дефекта изгиба кромки. Стандартное отклонение продольной деформации каждого узла на краю швеллерной стали обычно принимают в качестве критерия для измерения величины продольного изгиба края. Чем больше стандартное отклонение, тем серьезнее выгибание кромки формируемой детали; чем меньше стандартное отклонение, тем меньше коробление кромки.(1) — это формула для расчета стандартного отклонения [15], где n — количество вертикальных узлов позиции измерения, — продольная деформация каждого узла и — среднее значение продольной деформации.

Существует множество факторов, которые влияют на дефекты коробления кромки процесса профилирования В-образной трубы, среди которых такие факторы, как высота фланца, толщина листа и скорость формования, имеют большое влияние на дефекты формования листа. металл.В данной статье в основном исследуется влияние различных факторов на изгиб кромки b-образной трубы из высокопрочной балочной стали B700L в процессе профилирования. Чтобы обеспечить рациональность эксперимента, для ортогонального плана эксперимента выбраны три фактора и три уровня. Высота фланца материала составляет 60, 70 и 80 мм, толщина листового металла составляет 2, 2,5 и 3 мм, а скорость формования составляет 50, 100 и 150 мм / с. Ортогональная таблица трех факторов и трех уровней, которые влияют на коробление кромок во время процесса профилирования b-образных труб, показана в таблице 1.

металл.В данной статье в основном исследуется влияние различных факторов на изгиб кромки b-образной трубы из высокопрочной балочной стали B700L в процессе профилирования. Чтобы обеспечить рациональность эксперимента, для ортогонального плана эксперимента выбраны три фактора и три уровня. Высота фланца материала составляет 60, 70 и 80 мм, толщина листового металла составляет 2, 2,5 и 3 мм, а скорость формования составляет 50, 100 и 150 мм / с. Ортогональная таблица трех факторов и трех уровней, которые влияют на коробление кромок во время процесса профилирования b-образных труб, показана в таблице 1.

| |||||||||||||||||||||||

3. Свойства материала

Некоторые параметры материала балочной высокопрочной стали B700L показаны в таблице 2. Механические свойства материала измерены методом одноосного растяжения. тест. Рисунок 9 представляет собой кривую напряжения-деформации образца, полученную по результатам испытаний. Поскольку ABAQUS требует значений истинного напряжения и деформации при вводе данных, для расчета требуемых значений используются следующие формулы [16]: где и — реальное напряжение и реальная деформация, а и — номинальное напряжение и номинальная деформация, соответственно.

| ||||||||||||||||||

4.

Модель конечных элементов

Модель конечных элементов4.1. Моделирование

В этой статье метод ABAQUS / Explicit используется для моделирования и анализа процесса профилирования [12].Для удобства исследования валки заданы как аналитическое твердое тело. Лист формируется при комнатной температуре и низкой скорости и во время моделирования устанавливается как деформируемое тело. Для того, чтобы соответствовать реальному производственному процессу, диаметр верхнего валка установлен равным 150 мм, диаметр нижнего валка установлен равным 100 мм, а диаметр вертикального валка установлен равным 100 мм. Расстояние между рулонами установлено 350 мм, а длина листов — 900 мм.

Группа валков состоит из 14 проходов и разделена на три части.Первая группа — это направляющие валки, вторая группа — формующие валки, а третья группа — формующие валки. В последних трех проходах формующих валков и формующих валков используются вертикальные валки для облегчения формования. Цветочные узоры, разработанные с помощью COPRA, используются для создания чертежа в плане валков, а затем чертеж плана импортируется в программу ABAQUS для создания трехмерных валков.

4.2. Контакты и граничные условия

Существует множество вариантов способа подачи листа.В этом документе постоянная скорость устанавливается на переднем конце листа, а угловая скорость применяется ведущими роликами. Этот метод требует длительного времени расчета, и результаты расчетов точны. Учитывая фактический процесс формования, расчетное время слишком велико для выбора скорости подачи листового металла, если моделирование основано на скорости формования фактического продукта. Установка слишком высокой скорости приведет к проскальзыванию листового металла и валков, что приведет к неточным результатам расчетов.В имитационном эксперименте линейная скорость V листового металла в этой статье выбрана равной 50–300 мм / с, а угловая скорость нижнего валка получается по формуле. Чтобы максимально смоделировать реальный производственный процесс, валки сохраняют только свои степени свободы в направлении вращения, а остальные степени свободы контролируются. Общий контакт между листовым металлом и валками принят, а коэффициент трения установлен на 0,2 [17]. На рисунке 10 показан сборочный чертеж модели вальцегибки b-образной трубы.

На рисунке 10 показан сборочный чертеж модели вальцегибки b-образной трубы.

4.3. Тип элемента и сетка

В процессе анализа методом конечных элементов профилирования валков обычно используются элементы SC4R, SC8R, C3D8R и т. Д. [13]. В этом анализе численного моделирования выполняется анализ продольного изгиба вертикальной кромки b-образной трубы. Для экономии времени и повышения точности расчета в данной статье выбран элемент оболочки SC4R [8]. В направлении ширины листа размер элемента измельчения сетки под углом изгиба установлен на 3 мм, размер элемента на фланце и стенке установлен на 10 мм, размер элемента в продольном направлении установлен на 15 мм, а размер элемента в направлении толщины задается 9 интегральных точек.Ситуация с сеткой показана на рисунке 11.

4.4. Сравнение результатов моделирования с результатами экспериментов

Для проверки достоверности результатов моделирования в данной статье в качестве примера используются высота фланца листа 70 мм, толщина 2,5 мм и скорость формования 150 мм / с. Верхняя часть стороны выбрана для анализа продольной деформации. Результаты показывают, что результаты моделирования в основном согласуются с экспериментальными результатами, как показано на рисунке 12.

Верхняя часть стороны выбрана для анализа продольной деформации. Результаты показывают, что результаты моделирования в основном согласуются с экспериментальными результатами, как показано на рисунке 12.

5. Результаты и обсуждение

5.1. Анализ результатов моделирования

В соответствии с процессом, описанным в предыдущих разделах, на основании постобработки модели можно сделать вывод, что вдоль направления профилирования кромка листа имеет продольную деформацию, а деформация сдвига формируется вдоль направление формирования листа при изгибе рулона, а также поперечная деформация вдоль поперечного направления листа. Принимая листовой металл с фланцем высотой 70 мм, толщиной 2.5 мм, и скорость формования 150 мм / с в качестве примера. Рисунок 13 (а) представляет собой диаграмму напряжений Мизеса для трубы «b». Можно видеть, что распределение напряжений по всей трубе неоднородно, но общая тенденция такова, что чем ближе к изгибу, тем больше напряжение в трубе, что можно проиллюстрировать распределением поперечных напряжений в листе на рисунке. 13 (б). Рисунок 13 (c) представляет собой эквивалентную диаграмму пластической деформации b-образной трубы. Показано, что деформация трубы в основном происходит в углу изгиба, как показано на диаграмме распределения поперечной деформации листа на Рисунке 13 (d).Причина коробления кромок на фланце тесно связана с напряжением и деформацией.

13 (б). Рисунок 13 (c) представляет собой эквивалентную диаграмму пластической деформации b-образной трубы. Показано, что деформация трубы в основном происходит в углу изгиба, как показано на диаграмме распределения поперечной деформации листа на Рисунке 13 (d).Причина коробления кромок на фланце тесно связана с напряжением и деформацией.

5.2. Анализ механизма дефекта продольного изгиба на вертикальном крае трубы b-образной формы

Из результатов моделирования можно увидеть, что передний фланец трубы имеет тенденцию двигаться внутрь, как показано на рисунке 14. Это происходит из-за сложной деформирующей силы. когда листовой металл прикусывается валками в процессе профилирования. Поэтому, чтобы гарантировать точность результатов моделирования, деформация фланца измеряется на уровне 100–800 мм в продольном направлении листового металла.Как показано на рисунке 15, распределения продольных деформаций верхнего, среднего и нижнего узлов фланца можно увидеть следующим образом: верх фланца> середина фланца> низ фланца. Из рисунка 15 видно, что кривая верхних узлов фланца более колеблется, чем кривая среднего и нижнего узлов, что указывает на то, что распределение продольных деформаций в верхней части фланца является наиболее неравномерным, а продольная деформация Распределение внизу фланца наиболее равномерное.Следовательно, в верхней части фланца очень легко может возникнуть коробление кромок.

Из рисунка 15 видно, что кривая верхних узлов фланца более колеблется, чем кривая среднего и нижнего узлов, что указывает на то, что распределение продольных деформаций в верхней части фланца является наиболее неравномерным, а продольная деформация Распределение внизу фланца наиболее равномерное.Следовательно, в верхней части фланца очень легко может возникнуть коробление кромок.

Сравнивая кривые продольной деформации фланца, можно сделать вывод, что когда продольная деформация больше 0, лист вытягивается в продольном направлении, а когда продольная деформация меньше 0, лист сжимается в продольном направлении. Из-за совместного действия напряжения и деформации на кромке листового металла возникает коробление кромок.

5.3. Анализ ортогональных экспериментов по изгибу вертикальной кромки b-образной трубы

В этой статье для экспериментов по моделированию используется высокопрочная балочная сталь B700L, и выбраны три типичных фактора: высота фланца, толщина листа и скорость формования. Трехфакторный трехуровневый ортогональный эксперимент состоит из девяти экспериментов. Результаты экспериментов и их анализ представлены в таблице 3.

Трехфакторный трехуровневый ортогональный эксперимент состоит из девяти экспериментов. Результаты экспериментов и их анализ представлены в таблице 3.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из анализа экспериментальных результатов в Таблице 3 видно, что в девяти экспериментах ортогонального дизайна для профилирования b-образной трубы стандартная отклонение продольной деформации в верхней части фланца Exp. 6 — наибольшее значение, равное 6,92 × 10 −4 ; стандартное отклонение Exp. 1 — наименьшее значение, равное 1,62 × 10 −4 . Чтобы сделать экспериментальные результаты более интуитивно понятными, в данной статье выбираются промежуточные значения двух стандартных отклонений продольной деформации, Exp. 2 и Exp. 3, и сравнивается с Exp. 1 и Exp. 6, как показано на рис. 16. Сравнивая характеристики каждой кривой, можно сделать вывод, что максимальное колебание продольной деформации в верхней части фланца составляет Exp.6 и наиболее серьезным является коробление кромок его фланца; результат Exp. 1 — наименьшая амплитуда колебаний продольной деформации и минимальная потеря устойчивости кромки. Следовательно, величина колебания продольной деформации на фланце тесно связана с серьезностью изгиба кромки.

6 — наибольшее значение, равное 6,92 × 10 −4 ; стандартное отклонение Exp. 1 — наименьшее значение, равное 1,62 × 10 −4 . Чтобы сделать экспериментальные результаты более интуитивно понятными, в данной статье выбираются промежуточные значения двух стандартных отклонений продольной деформации, Exp. 2 и Exp. 3, и сравнивается с Exp. 1 и Exp. 6, как показано на рис. 16. Сравнивая характеристики каждой кривой, можно сделать вывод, что максимальное колебание продольной деформации в верхней части фланца составляет Exp.6 и наиболее серьезным является коробление кромок его фланца; результат Exp. 1 — наименьшая амплитуда колебаний продольной деформации и минимальная потеря устойчивости кромки. Следовательно, величина колебания продольной деформации на фланце тесно связана с серьезностью изгиба кромки.

В таблице 4 показаны результаты значений результатов соответствующих экспериментов. Суммируются экспериментальные значения, соответствующие каждому фактору на разных уровнях, затем получается среднее значение и проводится анализ диапазона. Из данных таблицы видно, что степень влияния каждого фактора на боковую волну — это толщина листа> высота полки> скорость формования. Следовательно, для свойств материала определенного листа высокопрочной балочной стали B700L толщина листа и высота фланца имеют большее влияние на изгиб кромки фланца b-образной трубы, тогда как влияние скорости формования меньше. . Для дальнейшего изучения влияния толщины листа и высоты полки на изгиб кромок в этой статье разработан сравнительный эксперимент.

Из данных таблицы видно, что степень влияния каждого фактора на боковую волну — это толщина листа> высота полки> скорость формования. Следовательно, для свойств материала определенного листа высокопрочной балочной стали B700L толщина листа и высота фланца имеют большее влияние на изгиб кромки фланца b-образной трубы, тогда как влияние скорости формования меньше. . Для дальнейшего изучения влияния толщины листа и высоты полки на изгиб кромок в этой статье разработан сравнительный эксперимент.

| ||||||||||||||||||||||||||||||||

0

0 0 ( т 1 )

0 ( т 1 ) 4. Дополнительные результаты экспериментов и анализ

4. Дополнительные результаты экспериментов и анализ Видно, что изгиб кромки на фланце увеличивается с увеличением высоты фланца и уменьшается с увеличением толщины листа.

Видно, что изгиб кромки на фланце увеличивается с увеличением высоты фланца и уменьшается с увеличением толщины листа. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к

остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к

остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать. Важно отметить, что вид волнообразного облака часто путают с элементом дугообразного облака, более известным как шельфовое облако. Основное различие между рулонным облаком и шельфовым облаком заключается в том, что рулонное облако — это автономное облако, где шельфовое облако всегда прикреплено к основанию кучево-дождевого или кучевого облака.

Важно отметить, что вид волнообразного облака часто путают с элементом дугообразного облака, более известным как шельфовое облако. Основное различие между рулонным облаком и шельфовым облаком заключается в том, что рулонное облако — это автономное облако, где шельфовое облако всегда прикреплено к основанию кучево-дождевого или кучевого облака. Их забавно фотографировать, и они вызывают много шума, когда кто-то «катится» по городу, поскольку это довольно необычные явления.

Их забавно фотографировать, и они вызывают много шума, когда кто-то «катится» по городу, поскольку это довольно необычные явления.

Трубные станы представляют собой системы сварных валков, которые были точно настроены для работы в определенном диапазоне диаметров, обычно на высоких скоростях (см. , рис. 1, ).

Трубные станы представляют собой системы сварных валков, которые были точно настроены для работы в определенном диапазоне диаметров, обычно на высоких скоростях (см. , рис. 1, ).

Опять же, в классическом смысле трубный стан — это один из видов системы профилирования сварных валков. Но если кто-то ссылается на «систему профилирования сварных валков», этот человек, вероятно, имеет в виду не трубный стан, а другие профилегибочные машины, способные формировать различные, часто очень сложные формы с жесткими допусками.

Опять же, в классическом смысле трубный стан — это один из видов системы профилирования сварных валков. Но если кто-то ссылается на «систему профилирования сварных валков», этот человек, вероятно, имеет в виду не трубный стан, а другие профилегибочные машины, способные формировать различные, часто очень сложные формы с жесткими допусками.

Количество проходов также зависит от движения материала во время процесса, а также от опыта проектировщика валковой оснастки.

Количество проходов также зависит от движения материала во время процесса, а также от опыта проектировщика валковой оснастки.

Перфорированные отверстия также имеют тенденцию сохранять свою форму во время формования, если эти отверстия расположены в правильном месте. Однако если отверстие находится рядом с углом, форма отверстия все равно может измениться.

Перфорированные отверстия также имеют тенденцию сохранять свою форму во время формования, если эти отверстия расположены в правильном месте. Однако если отверстие находится рядом с углом, форма отверстия все равно может измениться. )

)