Как рассчитать длину холодильника самогонного аппарата. Расчёт мощности холодильника и дефлегматора.

Главная \ Устройство самогонного аппарата. Общие сведения. \ Холодильник и дефлегматор \ Холодильник — расчёт мощности

23 Мая 2023

Розыгрыш в ТГ-канале

— Фляга с котелком и подсумком;

— Нож «Бизон»;

— Ремень;

— Набор дрожжей.

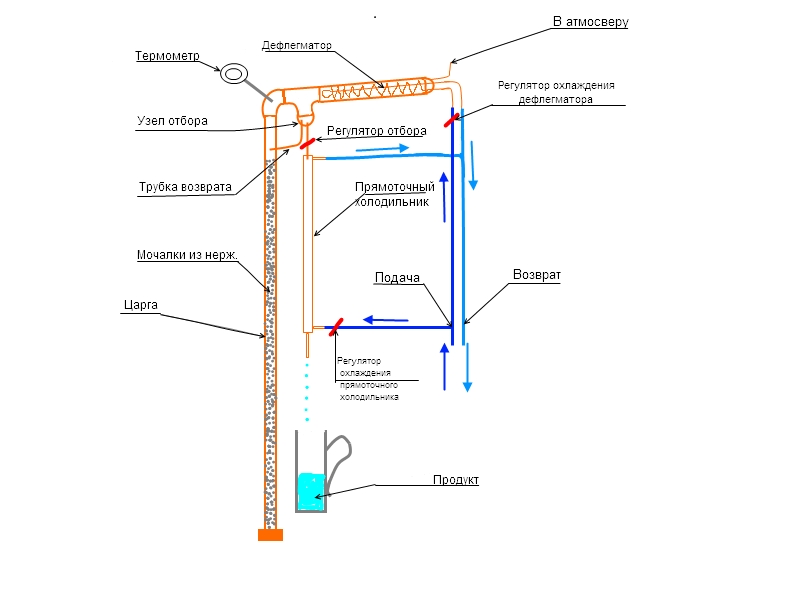

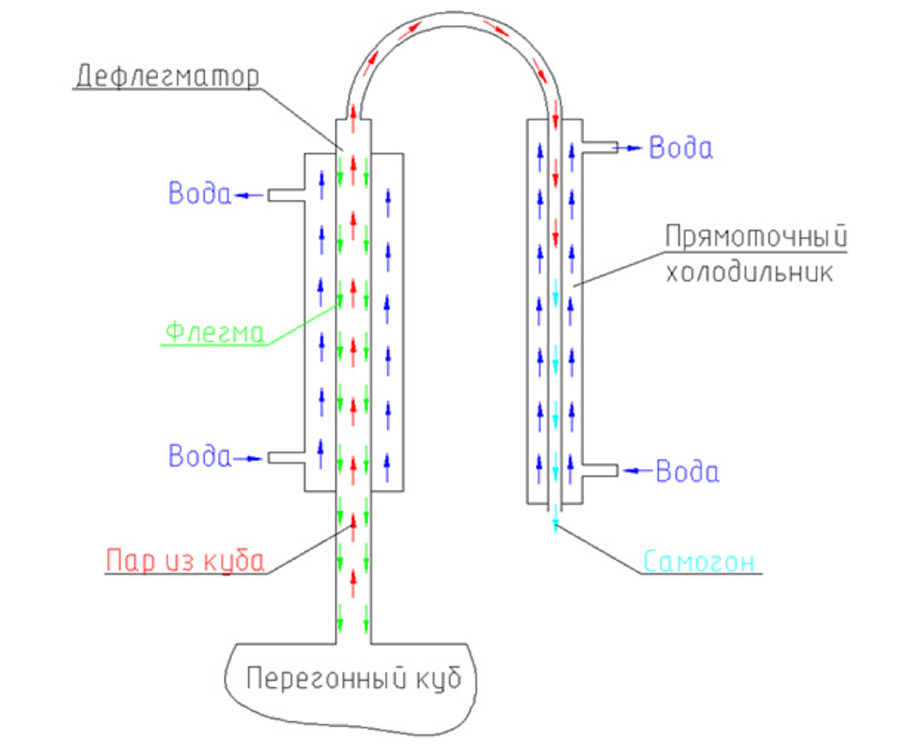

Для правильной работы самогонного аппарата холодильник должен быть способным утилизировать (сконденсировать) весь пар, получаемый при нагреве куба.

Другими словами мощность холодильника должна быть равна мощности нагревательного элемента.

Если мощности холодильника будет недостаточно, то соответственно часть паров будет улетать в атмосферу, либо нам нужно будет уменьшать мощность нагрева и существенно увеличивать время перегонки.

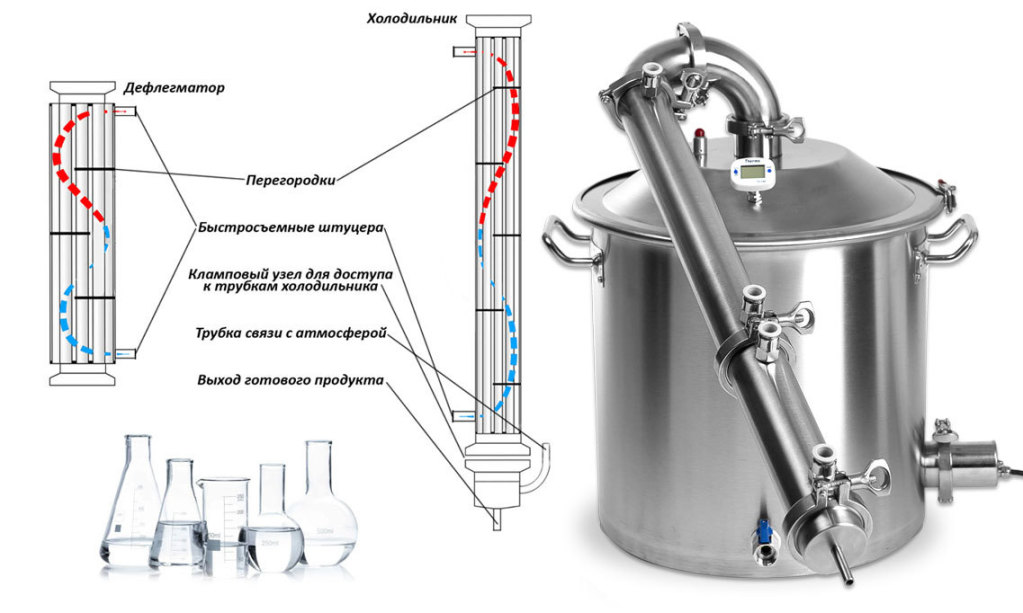

Наиболее эффективны и удобны в использовании прямоточные однотрубные холодильники, диаметр кожуха которых на 1-2 см больше диаметра паропроводной трубки.

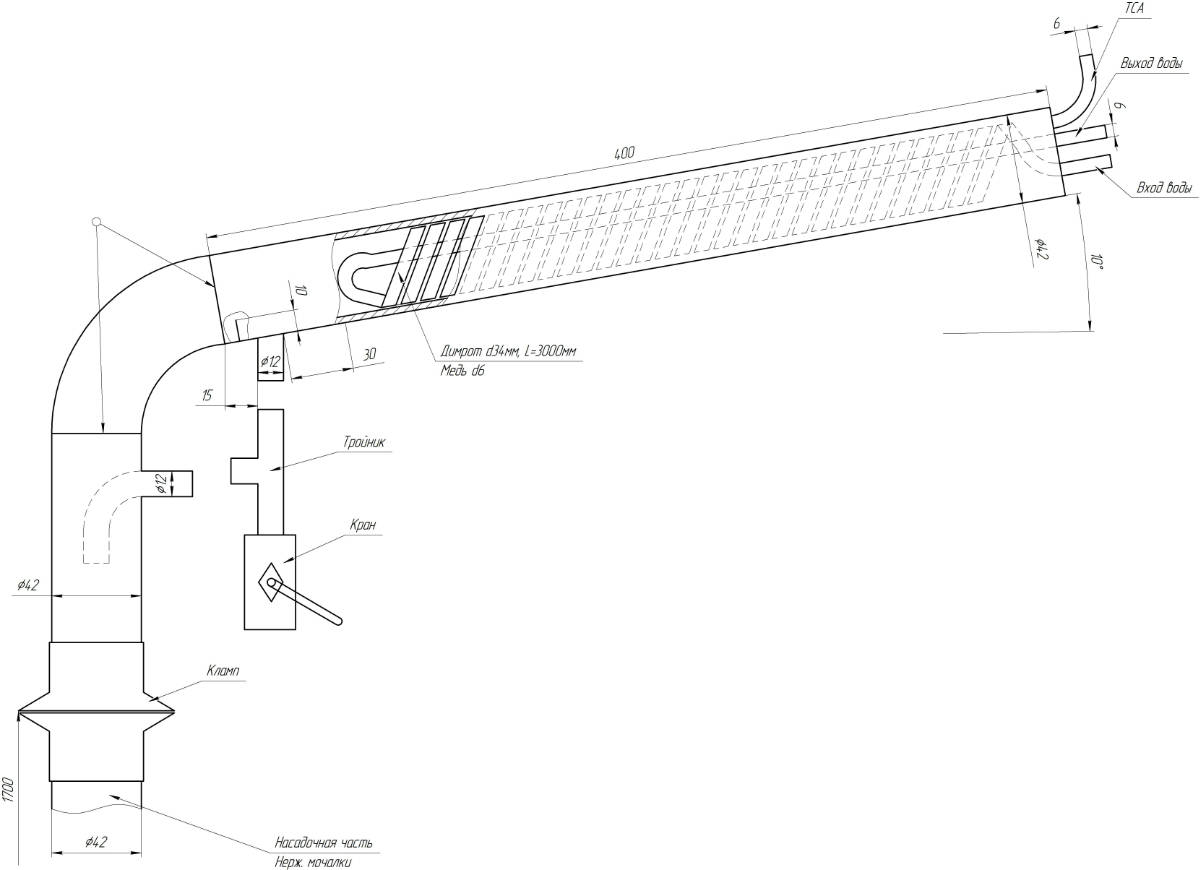

См. также — подробно о Кожухотрубных холодильниках, Холодильник Димрота.

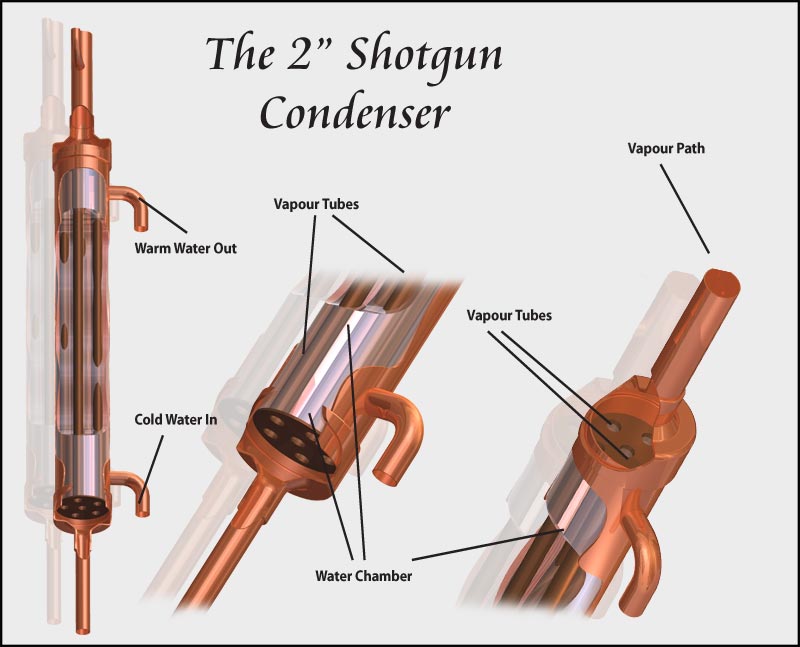

Холодильники, состоящих из нескольких паропроводных трубок, обязательно должны иметь внутри себя разделительные пластины, установленные перпендикулярно к трубкам — это необходимо для улучшения теплообмена и равномерного охлаждения пара в каждой трубке.

Если трубок несколько, то их длина суммируется только при условии наличия разделительных пластин

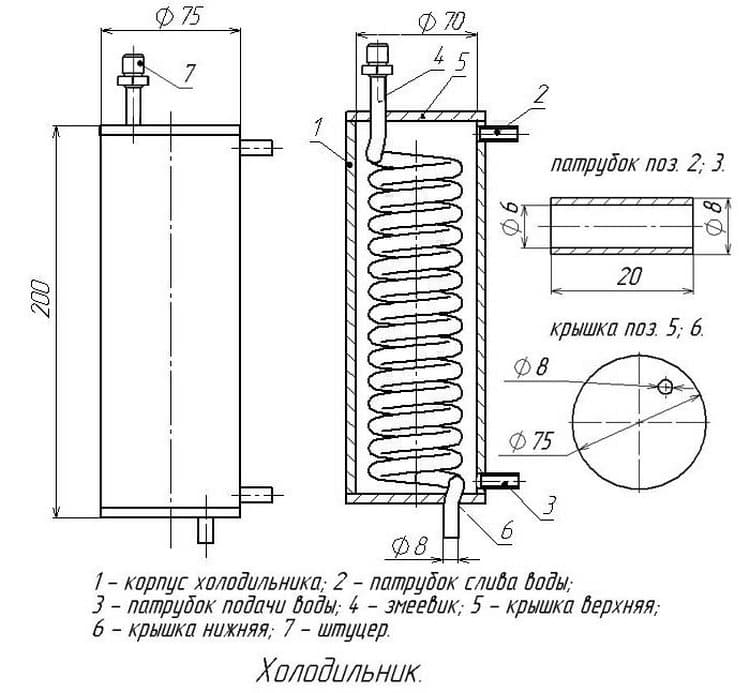

Мощность холодильника напрямую зависит от длины и диаметра паропроводной трубки.

Также на производительность холодильника влияет температура и расход подводимого охладителя (воды).

Нормальными значениями считаются:

- Температура входящей воды — 15°С

- Температура выходящей воды — 55°С

- Температура паров в кубе — 80°С

Ниже приведены расчёты длины (в метрах) холодильника (конденсатора, дефлегматора) именно для этих значений.

См. также — Как рассчитать фактическую мощность нагрева

| Мощность нагревательного элемента, Вт | 1000 | 1500 | 2000 | 2500 | 3000 | |

Диаметр | — | — | — | — | — | |

| 6 | 1,49 | 2,24 | 2,98 | 3,73 | 4,47 | |

| 8 | 1,12 | 1,68 | 2,24 | 2,80 | 3,36 | |

| 10 | 0,89 | 1,34 | 1,79 | 2,24 | 2,68 | |

| 12 | 0,75 | 1,12 | 1,49 | 1,86 | 2,24 | |

| 14 | 0,96 | 1,28 | 1,60 | 1,92 | ||

| 16 | 0,56 | 0,84 | 1,12 | 1,40 | 1,68 | |

| 18 | 0,50 | 0,75 | 0,99 | 1,24 | 1,49 | |

| 20 | 0,45 | 0,67 | 0,89 | 1,12 | 1,34 | |

| Примерный расход воды, л/мин | 0,36 | 0,54 | 0,72 | 0,90 | 1,08 |

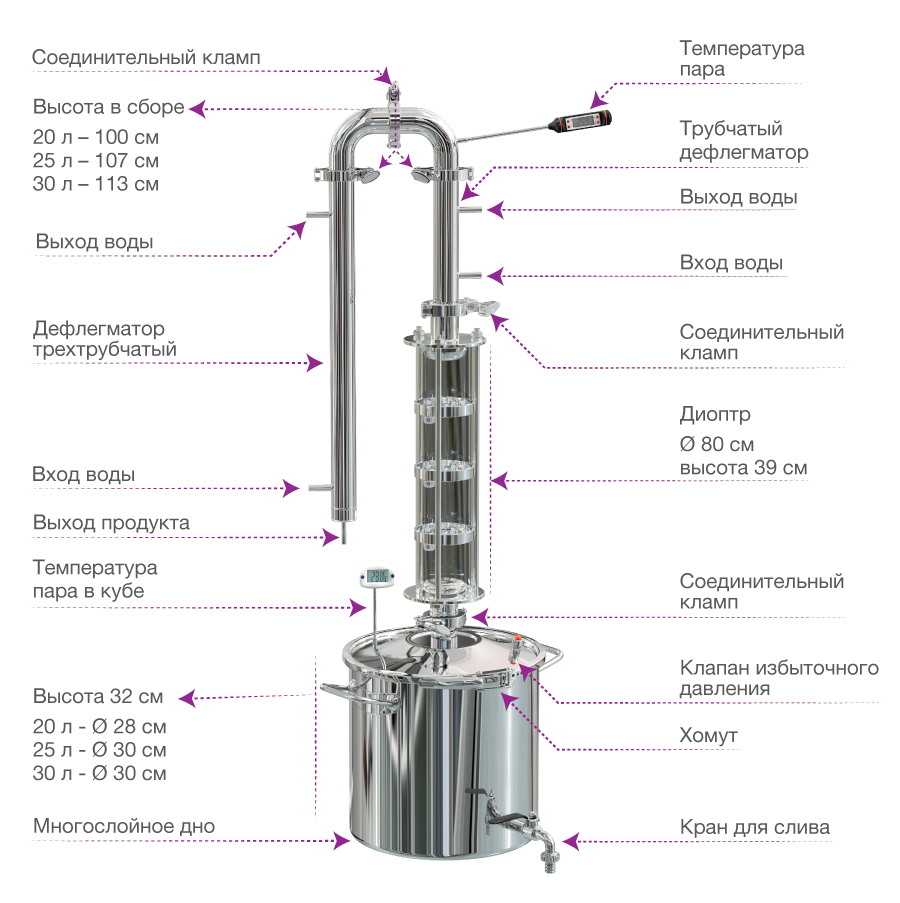

Холодильник для самогонного аппарата

Холодильник или дистиллятор — неотъемлемая часть самогонного аппарата. Горячие пары спирта нужно охлаждать перед попаданием в заветный бутыль, иначе приготовить качественный продукт не получится. Хотя, возможно, холодильник здесь слишком громкое слово. Любой чертёж этого устройства даёт понять, что оно не имеет ничего общего с двухкамерными гигантами, стоящими на кухнях. Обычно холодильник для самогоноварения являет собой миниатюрный объект, который при желании можно сделать и самостоятельно.

Горячие пары спирта нужно охлаждать перед попаданием в заветный бутыль, иначе приготовить качественный продукт не получится. Хотя, возможно, холодильник здесь слишком громкое слово. Любой чертёж этого устройства даёт понять, что оно не имеет ничего общего с двухкамерными гигантами, стоящими на кухнях. Обычно холодильник для самогоноварения являет собой миниатюрный объект, который при желании можно сделать и самостоятельно.

Содержание

- Типы холодильников и их конструкция

- Место холодильника в самогонном аппарате

- Как рассчитать размеры холодильника?

- Холодильник для самогоноварения своими руками

Типы холодильников и их конструкция

Холодильники для самогоноварения по способу применения бывают следующих типов:

- Либиха;

- шариковый;

- Димрота:

- холодильник-змеевик.

Холодильник Димрота является обратным, то есть пары спирта в данном случае доставляются не в конечную ёмкость, а в бродящую массу.

Холодильник Либиха ? это, пожалуй, самый простой по конструкции прямоточный холодильник. Одной из его особенностей является прямая трубка, а также наличие водной рубашки и (в некоторых вариациях) шлифа. Стеклянный холодильник Либиха подходит в первую очередь для самогонных аппаратов с малой производительностью.

Шариковый холодильник принято использовать как обратный. Хотя его вполне можно эксплуатировать и как прямой, что уже испытано многими самогонщиками. Особая конструкция шарикового дистиллятора даёт ему внушительную поверхность для теплообмена. Ещё одно преимущество шариковых холодильников ? маленькое сопротивление парам (даже змеевик проигрывают по этому показателю). На практике это означает, что у вас получится больше самогона и крепость будет выше. Шариковые холодильники могут отличаться между собой по длине и по количеству шаров.

Змеевик (холодильник Грэхема) представляет собой трубу в виде спирали. Устанавливают его вертикально, это позволяет дистилляту самотёком по нисходящей попадать в нужную ёмкость. Змеевики могут обладать разным количеством спиралей. Их, например, может быть 16 или 24. Чем больше это число, тем больше браги способен ?обслужить? аппарат. Некоторые справляются и с бочкой браги объёмом целых 50 литров. Правильность, корректность конструкции змеевика во многом определяет производительность самогонного аппарата. Стеклянный змеевик, к слову, легко можно купить в магазине химпосуды.

Место холодильника в самогонном аппарате

Холодильник посредством шлангов соединяют с сантехническим краном и пускают прохладную воду. Кроме того, его прикрепляют к специальному трубопроводу, который уже опущен в ёмкость, содержащую h3O и попавшие туда пары браги. Холодильник устанавливается либо под наклоном, либо полностью вертикально. На его конец насаживается специальная трубка. По ней готовый продукт попадает в конечную тару, которая сама по себе находится в так называемой водной бане.

Как рассчитать размеры холодильника?

Для расчётов размера холодильника стоит учитывать несколько факторов. Один из них ? состав паров спиртосодержащей смеси. Если там есть вода, то нагрузка на холодильник увеличится, ведь от неё нужно будет забирать втрое больше тепла, чем от паров спирта.

Температура воды на входе и на выходе — тоже важные показатели. К примеру, на входе температура может составлять 20 градусов, а на выходе 60. Температуру получающегося пара тоже необходимо знать.

Ключевым показателем же является тут коэффициент теплопередачи. Он исчисляется в ваттах на квадратный метр. Причём ватт в этом контексте — единица измерения мощности теплового потока.

В прямоточных холодильниках, в которых применяется холодная вода, коэффициент в среднем составляет 850 ватт на квадратный метр. Для змеевика коэффициент теплопередачи будет составлять 150 ватт на квадратный метр.

И ещё один важный момент: если в вашем аппарате используется дефлегматор, то надо вычесть из общей суммы его показатели.

Сделать расчёты со всеми этими цифрами на бумажке достаточно проблематично, можно воспользоваться онлайн-калькулятором.

Холодильник для самогоноварения своими руками

Своими руками желают сделать, как правило, змеевик. Выбирая материал для этого, люди в большинстве случаев останавливаются на меди. Данный металл имеет высокую теплопроводность и является по своей структуре очень мягким, его легко без каких-либо приспособлений скрутить в спираль.

На практике процесс изготовления выглядит следующим образом. Берётся трубка из меди толщиной 1-2 мм, диаметром около 10 мм, длиной примерно 150 см. С одной из сторон забивается чопик из дерева. Затем трубка полностью набивается мелким песком. Это нужно во избежание расплющивания меди на том или ином участке. Потом следует найти круглый продолговатый предмет нужного для вас диаметра и зажать его в тиски. Вокруг него как оправа наматывается змеевик из меди. Всё готово!

Вокруг него как оправа наматывается змеевик из меди. Всё готово!

Иногда, чтобы сделать дистиллятор, используют нержавеющую сталь. И это значительно усложняет процесс. Сталь, в отличие от меди, погнуть не так-то просто Для работы с ?нержавейкой? умельцам потребуется газовая горелка и специальный трубогиб. Не стоит забывать и о том, что данная конструкция в итоге будет обладать значительным весом.

Некоторые самогонщики приспособились создавать змеевик из капроновой трубки (такие нередко можно увидеть в системах тёплые полы). Они тоже химически нейтральны, дёшевы и просты в обработке, но, к сожалению имеют высокую упругость трудно сделать так, чтобы они держали избранную форму. И поэтому трубку из капрона снабжают проволочным каркасом.

Автономное охлаждение для самогонного аппарата( Пока оценок нет )

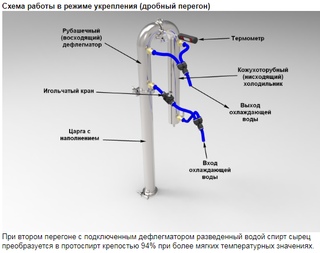

Объяснение конструкций дефлегматора: часть 1

Среди винокуров может быть много споров о том, какой тип самогонного аппарата лучше. Хотя между ними есть различия, каждый из них был разработан с определенной целью. Ниже приведен отрывок из книги Рика «Радость домашнего винокурения» со страниц 67-76. В этом разделе он объясняет различные типы рефлюксных дистилляторов и почему он предпочитает метод управления паром, который он использовал при проектировании дефлегмационных колонн Brewhaus. Ниже он сначала подробно описывает, как работает рефлюкс в целом, а затем разбирает несколько наиболее распространенных конструкций рефлюксных дистилляторов.

Хотя между ними есть различия, каждый из них был разработан с определенной целью. Ниже приведен отрывок из книги Рика «Радость домашнего винокурения» со страниц 67-76. В этом разделе он объясняет различные типы рефлюксных дистилляторов и почему он предпочитает метод управления паром, который он использовал при проектировании дефлегмационных колонн Brewhaus. Ниже он сначала подробно описывает, как работает рефлюкс в целом, а затем разбирает несколько наиболее распространенных конструкций рефлюксных дистилляторов.

Что такое колонный дистиллятор (фракционирующий дистиллятор)?

Проще говоря, по мере подъема паров в колонне они будут терять тепло, частично из-за более холодного воздуха, окружающего колонну, но еще в большей степени из-за теплообмена с падающей (флегмирующей) жидкостью. Когда температура паров падает ниже точки кипения определенного компонента, эта конкретная фракция конденсируется и начинает падать обратно в дистилляционную колонну, в то время как оставшийся пар продолжает подниматься вверх. Это продолжается на всем протяжении колонны, при этом каждая фракция вырывается из восходящего пара, когда температура падает ниже точки кипения. Когда жидкость падает, она получает тепло от поднимающегося пара, одновременно охлаждая поднимающийся пар (теплообмен). Этому процессу способствует наличие в колонне материала, известного как насадка колонны, который не позволяет флегмирующей жидкости просто собираться вдоль стенок колонны, в то время как пар поднимается в центре колонны. Набивка колонки оттягивает жидкость от стенок колонки, замедляет опускание жидкости и, по существу, перекрывает части пути, заставляя пар и жидкость использовать одно и то же пространство. Температура падающей жидкости будет продолжать повышаться, пока она снова не достигнет точки кипения, после чего она снова превратится в пар и начнет подниматься в колонне. Каждый раз, когда это происходит, дроби становятся все более и более определенными. Компоненты с одинаковыми температурами кипения часто не разделяются при первом цикле кипячения с обратным холодильником, поэтому чем больше раз это происходит, тем чище становится каждая фракция.

Это продолжается на всем протяжении колонны, при этом каждая фракция вырывается из восходящего пара, когда температура падает ниже точки кипения. Когда жидкость падает, она получает тепло от поднимающегося пара, одновременно охлаждая поднимающийся пар (теплообмен). Этому процессу способствует наличие в колонне материала, известного как насадка колонны, который не позволяет флегмирующей жидкости просто собираться вдоль стенок колонны, в то время как пар поднимается в центре колонны. Набивка колонки оттягивает жидкость от стенок колонки, замедляет опускание жидкости и, по существу, перекрывает части пути, заставляя пар и жидкость использовать одно и то же пространство. Температура падающей жидкости будет продолжать повышаться, пока она снова не достигнет точки кипения, после чего она снова превратится в пар и начнет подниматься в колонне. Каждый раз, когда это происходит, дроби становятся все более и более определенными. Компоненты с одинаковыми температурами кипения часто не разделяются при первом цикле кипячения с обратным холодильником, поэтому чем больше раз это происходит, тем чище становится каждая фракция. Количество раз, которое это происходит, называется флегмовым числом, и оно относительно равно такому же количеству перегонок с помощью горшкового дистиллятора. Компоненты с самой высокой точкой кипения (которые находятся ближе всего ко дну колонны, поскольку они первыми опускаются ниже своей точки кипения) обычно не набирают достаточно тепла, чтобы достичь своей точки кипения, прежде чем вернуться обратно в котел. Поскольку вода и спирт составляют чрезвычайно большой процент от общего объема вашей браги, остается много места для всех других компонентов, в основном побочных продуктов брожения, которые могут отделяться и оставаться в дистилляционной колонне на протяжении всего процесса.

Количество раз, которое это происходит, называется флегмовым числом, и оно относительно равно такому же количеству перегонок с помощью горшкового дистиллятора. Компоненты с самой высокой точкой кипения (которые находятся ближе всего ко дну колонны, поскольку они первыми опускаются ниже своей точки кипения) обычно не набирают достаточно тепла, чтобы достичь своей точки кипения, прежде чем вернуться обратно в котел. Поскольку вода и спирт составляют чрезвычайно большой процент от общего объема вашей браги, остается много места для всех других компонентов, в основном побочных продуктов брожения, которые могут отделяться и оставаться в дистилляционной колонне на протяжении всего процесса.

Цель столбца по-прежнему состоит в том, чтобы столбец был достаточно высоким, чтобы разделить все компоненты, оставив только одну фракцию в верхней части столбца, которую вы затем улавливаете и конденсируете. Вот почему высота колонки (относительно диаметра) считается наиболее важным фактором чистоты. Если колонна слишком короткая, то вы не получите достаточного разделения и полученный дистиллят будет менее чистым. Если колонна слишком высокая, вам нужно будет увеличить скорость испарения, добавив больше тепла, что увеличит стоимость эксплуатации вашего дистиллятора.

Если колонна слишком короткая, то вы не получите достаточного разделения и полученный дистиллят будет менее чистым. Если колонна слишком высокая, вам нужно будет увеличить скорость испарения, добавив больше тепла, что увеличит стоимость эксплуатации вашего дистиллятора.

Диаметр дистилляционной колонны в первую очередь влияет на количество или объем пара, с которым колонна может эффективно справиться. Рассмотрим это в самом простом виде: ваша колонка имеет определенную и неизменную емкость (объем). Для разделения в колонне требуется время, поэтому, если подавать в нее пар слишком быстро, она не сможет эффективно выполнять эту задачу. Чтобы увеличить время, в течение которого ваша колонка должна контролировать x количество пара, вам необходимо увеличить емкость (объем) вашей колонки. Это можно сделать, увеличив высоту столбца, но у большинства из нас есть ограничения на разумную рабочую высоту столбца. Потолки часто играют глубокую роль в этом. Также, поскольку мы работаем с цилиндром, рассмотрим расчет объема для цилиндра:

объем = π r 2 ч

Вы заметили, что радиус возведен в квадрат? Это означает, что увеличение диаметра может иметь гораздо более сильное влияние на объем колонки, чем увеличение высоты на аналогичную величину.

На самом деле, увеличение диаметра колонки с 2 дюймов до 3 дюймов (стандартный размер фотокамеры для хобби) увеличит объем колонки в 2,25 раза! Чтобы получить такое же увеличение объема, вам нужно увеличить 36-дюймовую колонку до 81 дюйма. Это почти 7 футов! Только представьте, что это значит в коммерческом масштабе. Оптимальное соотношение высоты к диаметру составляет от 15:1 до 20:1. Если вы упадете намного ниже нижней границы этого диапазона, у вас могут возникнуть трудности с адекватным разделением, что приведет к снижению чистоты дистиллята. Увеличение высоты до диаметра намного выше 20:1 приведет к необходимости дополнительного нагрева для подачи пара в верхнюю часть колонны, что является просто дополнительными эксплуатационными расходами помимо дополнительных затрат на материал для изготовления колонны. ..

Что такое аппарат принудительного рефлюкса?

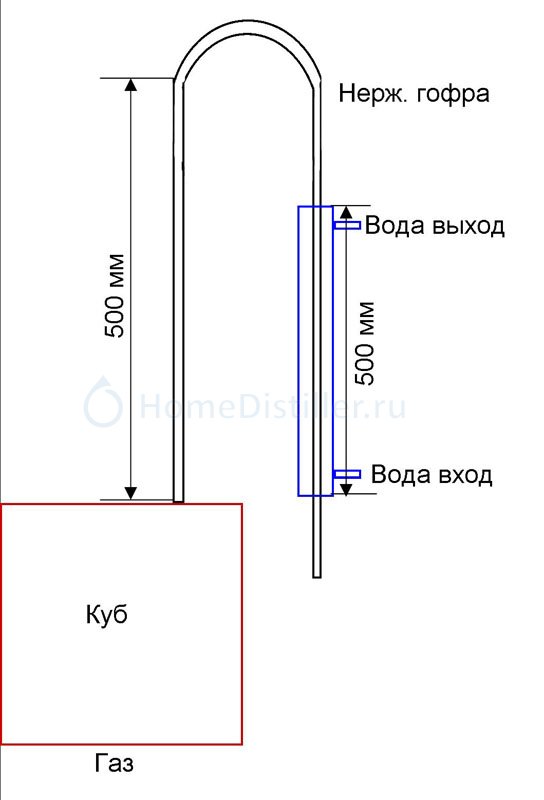

….Возможно, наиболее известной и до сих пор наиболее эффективной конструкцией перегонного куба с принудительной обраткой является конструкция «охлаждающей трубки». В этой конструкции трубы проходят непосредственно через колонку, и по ним проходит холодная вода. Причина, по которой эта конструкция настолько эффективна, заключается в том, что линии охлаждения находятся в прямом контакте с поднимающимся паром. Когда пар вступает в контакт с этими холодными линиями, он мгновенно конденсируется, вынуждая его падать вниз по колонне до тех пор, пока он не испарится и не поднимется обратно, чтобы еще раз пройти через линии охлаждения. Это будет происходить несколько раз, пока не останется только фракция с самой низкой температурой кипения. Цель системы этого типа состоит в том, чтобы заставить максимальное количество пара вступить в контакт с линиями охлаждения или течь очень близко к ним, чтобы «прохлада», исходящая от линии, охлаждала пар. Скорость дистилляции и, следовательно, флегмовое число регулируются скоростью и температурой охлаждающей воды, проходящей по линиям.

В этой конструкции трубы проходят непосредственно через колонку, и по ним проходит холодная вода. Причина, по которой эта конструкция настолько эффективна, заключается в том, что линии охлаждения находятся в прямом контакте с поднимающимся паром. Когда пар вступает в контакт с этими холодными линиями, он мгновенно конденсируется, вынуждая его падать вниз по колонне до тех пор, пока он не испарится и не поднимется обратно, чтобы еще раз пройти через линии охлаждения. Это будет происходить несколько раз, пока не останется только фракция с самой низкой температурой кипения. Цель системы этого типа состоит в том, чтобы заставить максимальное количество пара вступить в контакт с линиями охлаждения или течь очень близко к ним, чтобы «прохлада», исходящая от линии, охлаждала пар. Скорость дистилляции и, следовательно, флегмовое число регулируются скоростью и температурой охлаждающей воды, проходящей по линиям.

В прошлом в большинстве этих конструкций использовались две линии охлаждения: одна от середины до нижней части колонны, а другая непосредственно над ней, в верхней части колонны. Недостаток этой конструкции заключался в том, что нижняя линия охлаждения затрагивала в основном высококипящие фракции, такие как вода, которые в любом случае не достигали верхней части колонны. Эта нижняя линия охлаждения на самом деле имела значение только в системе, которая была сильно перегружена и производила больше пара, чем колонна могла эффективно контролировать. Однако это было изменено несколько лет назад компанией Brewhaus America, когда они подняли нижнюю линию охлаждения так, чтобы она находилась ближе к верху колонны, а затем начали пересекать линии охлаждения в виде буквы «Х», чтобы увеличить количество пара, на которое фактически воздействует линии. Позже они увеличили количество линий охлаждения в этой формации для дальнейшего повышения эффективности. В результате очень высокая часть восходящего пара будет либо контактировать с линией охлаждения, либо подвергаться воздействию исходящей от них низкой температуры. Когда этот тип колонны работает правильно, и пар, наконец, проходит линии охлаждения, он обычно имеет очень высокую чистоту.

Недостаток этой конструкции заключался в том, что нижняя линия охлаждения затрагивала в основном высококипящие фракции, такие как вода, которые в любом случае не достигали верхней части колонны. Эта нижняя линия охлаждения на самом деле имела значение только в системе, которая была сильно перегружена и производила больше пара, чем колонна могла эффективно контролировать. Однако это было изменено несколько лет назад компанией Brewhaus America, когда они подняли нижнюю линию охлаждения так, чтобы она находилась ближе к верху колонны, а затем начали пересекать линии охлаждения в виде буквы «Х», чтобы увеличить количество пара, на которое фактически воздействует линии. Позже они увеличили количество линий охлаждения в этой формации для дальнейшего повышения эффективности. В результате очень высокая часть восходящего пара будет либо контактировать с линией охлаждения, либо подвергаться воздействию исходящей от них низкой температуры. Когда этот тип колонны работает правильно, и пар, наконец, проходит линии охлаждения, он обычно имеет очень высокую чистоту.

Система, которая часто позиционируется как усовершенствование конструкции линии охлаждения, представляет собой систему, в которой рубашка охлаждающей воды размещается снаружи колонны, позволяя холодной воде течь между рубашкой и дистилляционной колонной. Несмотря на то, что система визуально более привлекательна, она гораздо менее эффективна, чем внутренние линии охлаждения на чем-либо, кроме колонны очень малого диаметра, поскольку холодная вода будет воздействовать на очень небольшое количество пара. Фактически, только пар у стенок колонны или очень близко к ним будет вынужден охлаждаться, оставляя большую часть пара подниматься в конденсатор и выходить из системы. Увеличивает недостаток эффективности тот факт, что стенки колонны обычно изготавливаются из металла значительно более толстого сечения, чем тот, который используется для построения линий охлаждения в более традиционной конструкции, что резко снижает скорость теплопередачи. В результате это, по сути, лишь незначительное улучшение по сравнению с простой колонной дистиллятора, так как на самом деле имеет место небольшой принудительный обратный поток. Маркетинг таких конструкций часто хвастается повышенной скоростью дистилляции, но это просто результат пониженного флегмового числа, поэтому получаемый дистиллят обычно имеет более низкую чистоту. Поскольку вышеперечисленные системы в той или иной степени контролируют поднимающийся пар, они широко известны как перегонные кубы.

Маркетинг таких конструкций часто хвастается повышенной скоростью дистилляции, но это просто результат пониженного флегмового числа, поэтому получаемый дистиллят обычно имеет более низкую чистоту. Поскольку вышеперечисленные системы в той или иной степени контролируют поднимающийся пар, они широко известны как перегонные кубы.

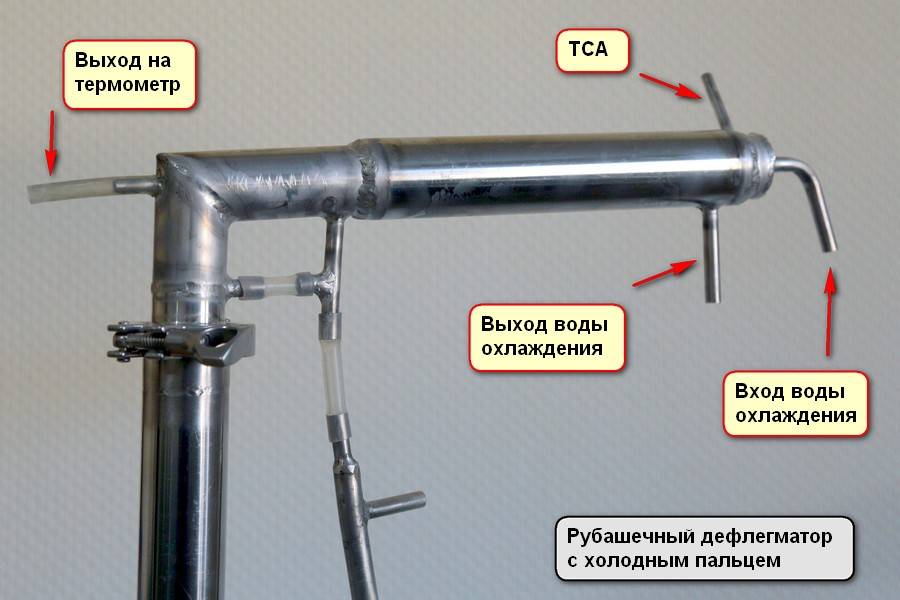

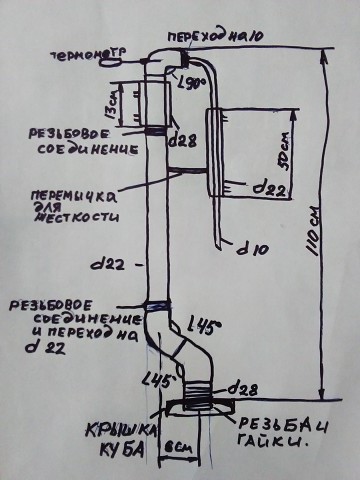

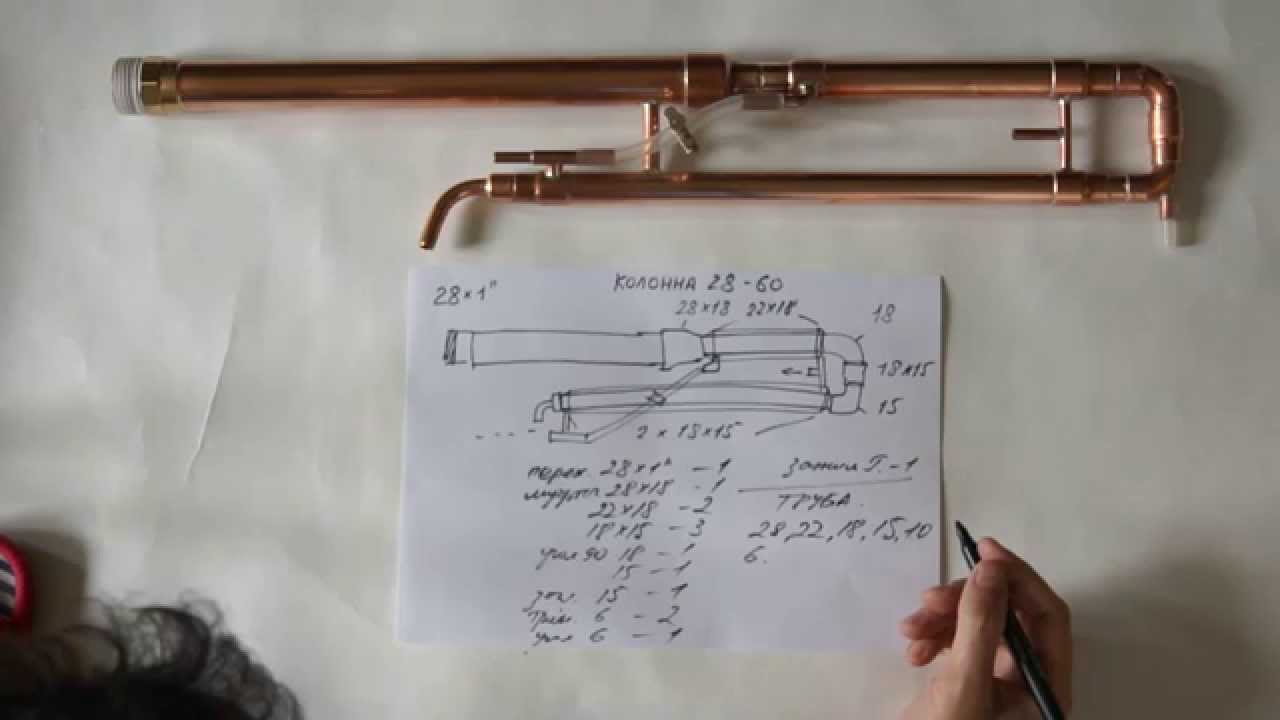

Внешняя вентилируемая обратка

Это чрезвычайно популярная конструкция, которая широко используется людьми, строящими свои собственные колонны. Как следует из названия, форсирование обратного потока происходит за пределами основного корпуса колонны. Колонна поднимается от котла с помощью колена 90 градусов или, чаще, тройника в верхней части колонны. Вверху установлен термометр для считывания температуры пара в головной (верхней) части колонны. Пар, которому больше некуда идти, проходит через тройник к головке орошения. Головка орошения состоит из тройника с коротким выступом на обращенной вверх части. В этой секции находится змеевик, обычно сделанный из меди, через который проходит холодная вода. Пар будет соприкасаться со змеевиком, и обратная жидкость будет капать прямо в нижнюю часть тройника. Эта нижняя часть тройника закрывается игольчатым клапаном, установленным в крышке. Игольчатый клапан позволяет пользователю контролировать скорость сбора дистиллята, а также контролировать, сколько флегмы возвращается в колонну. Если оставить клапан полностью открытым, весь дистиллят будет собран, причем единственным активным обратным холодильником будет тот, который присущ любой простой перегонной колонне, а полное закрытие клапана вернет всю флегму в колонну. Хотя он дает полный контроль над флегмовым числом, этот тип системы не лишен недостатков.

Пар будет соприкасаться со змеевиком, и обратная жидкость будет капать прямо в нижнюю часть тройника. Эта нижняя часть тройника закрывается игольчатым клапаном, установленным в крышке. Игольчатый клапан позволяет пользователю контролировать скорость сбора дистиллята, а также контролировать, сколько флегмы возвращается в колонну. Если оставить клапан полностью открытым, весь дистиллят будет собран, причем единственным активным обратным холодильником будет тот, который присущ любой простой перегонной колонне, а полное закрытие клапана вернет всю флегму в колонну. Хотя он дает полный контроль над флегмовым числом, этот тип системы не лишен недостатков.

Основная проблема с такой конструкцией заключается в том, что нижняя часть тройника (куда стекает конденсат) имеет резервуар, в котором собирается дистиллят. Весь поднимающийся пар, который достигает верхней части колонны, будет конденсироваться, когда он достигнет охлаждающего змеевика, и этот конденсат затем будет капать в резервуар. Это означает, что даже пар, требующий дополнительной очистки, будет смешиваться с другим дистиллятом в резервуаре, снижая чистоту конечного дистиллята, по крайней мере, до некоторой степени. Это можно исправить, заменив тройник на 9.Колено 0 градусов, чтобы эта область сбора была устранена.

Это означает, что даже пар, требующий дополнительной очистки, будет смешиваться с другим дистиллятом в резервуаре, снижая чистоту конечного дистиллята, по крайней мере, до некоторой степени. Это можно исправить, заменив тройник на 9.Колено 0 градусов, чтобы эта область сбора была устранена.

Внутренний обратный клапан с обратным холодильником

Несмотря на то, что по существу он аналогичен внешнему обратному аппарату с клапаном, внутренний клапанный обратный приемник представляет собой вариант, в котором форсирование обратного потока осуществляется внутри основной колонны. В результате внешний вид становится лучше, гладче, но это существенно не влияет на производительность или основную работу колонки. Благодаря конструкции с внутренним обратным холодильником вы по-прежнему контролируете дистилляцию с помощью игольчатого клапана, который контролирует скорость, с которой вы собираете дистиллят. Даже сам дизайн внутри колонки изменился очень мало, несмотря на существенную разницу во внешнем виде. На самом деле, помимо очень незначительной модификации, заключающейся в том, что вы должны создать резервуар для сбора конденсата, вы можете по существу просто переместить головку рефлюксного аппарата с внешним рефлюксом в верхнюю часть колонны, чтобы создать рефлюксный аппарат с внутренним клапаном. . Поскольку конструкция принципиально такая же, она имеет те же преимущества и недостатки, что и рефлюксная колонна с внешним клапаном.

На самом деле, помимо очень незначительной модификации, заключающейся в том, что вы должны создать резервуар для сбора конденсата, вы можете по существу просто переместить головку рефлюксного аппарата с внешним рефлюксом в верхнюю часть колонны, чтобы создать рефлюксный аппарат с внутренним клапаном. . Поскольку конструкция принципиально такая же, она имеет те же преимущества и недостатки, что и рефлюксная колонна с внешним клапаном.

Поскольку конструкции с внешним и внутренним обратным холодильником позволяют вам контролировать орошение и дистилляцию за счет скорости сбора орошаемой жидкости, эти системы обычно называют перегонными кубами для управления жидкостью.

Вы можете прочитать нашу вторую часть этого блога, состоящего из двух частей, здесь, или вы можете прочитать больше наших статей, написанных для новичков в дистилляции, здесь.

Distilling Craft: Ep 007 — Dalkita

Distilling Craft: You Only Still Twice by Dalkita Architecture & Construction находится под лицензией Creative Commons Attribution-NonCommercial-NoDerivatives 4.

0 International License.

0 International License.В этом выпуске мы поговорим о дизайне перегонных кубов и дополнительной информации о перегонных кубах. Позже в подкасте я расскажу о Чипе Тейте из компании Tate & Co Copperworks and Distillery в Вако, штат Техас, и мы поговорим о дизайне перегонных кубов.

Перегонный куб обычно состоит из трех частей; горшок, головка и конденсатор. Горшок — это часть перегонного куба, состоящая из сосуда с загрузкой и способа его нагрева. Голова — это паровая часть вашего дистиллятора, состоящая из головки (или колонки), линейного рычага и любого дополнительного компонента парового пути, такого как ударные молотки или корзины для джина. Конденсатор — это наша часть жидкости / пара, поскольку наш дистиллят остывает, и включает в себя не только конденсатор, но и безопасный для попугаев и сборный сосуд / спирт.

При обсуждении этих компонентов хорошим эмпирическим правилом является то, что все, что соприкасается с жидкостью, должно быть из нержавеющей стали, а все, что соприкасается с паром, должно быть из меди. Причина этого заключается в том, что медь обладает ранее обсужденными свойствами для улучшения химического состава вашего спирта и удаления химических веществ, таких как сера, она также является отличным проводником тепла, и использование ее в пути пара увеличит рефлюкс в 30 раз больше, чем вы получили бы из нержавеющей стали. стали (значения k для меди составляют около 224 БТЕ/(ч ft 2 F), в то время как для нержавеющей стали около 8 BTU/(ч ft 2 F)). Поскольку нержавеющая сталь является гораздо лучшим изолятором, чем медь, это лучший материал для изготовления корпуса кастрюли, поскольку он позволяет энергии, которую вы вкладываете в стирку, лучше оставаться внутри. Примерами этого могут быть паровые или электрические змеевики в стирке или прямая подача пара, тепло направляется непосредственно в стирку, поэтому материал должен быть направлен на сохранение как можно большего количества этого тепла в котелке. Если у вас есть перегонный аппарат с прямым нагревом, вы хотите улучшить теплопередачу в корпус кастрюли, поэтому в этом случае он должен быть медным, чтобы максимизировать подачу энергии в ваш перегонный аппарат, и вы должны обеспечить дополнительную изоляцию для стен (или стенок из нержавеющей стали, если вы не против смешивания металлов).

Причина этого заключается в том, что медь обладает ранее обсужденными свойствами для улучшения химического состава вашего спирта и удаления химических веществ, таких как сера, она также является отличным проводником тепла, и использование ее в пути пара увеличит рефлюкс в 30 раз больше, чем вы получили бы из нержавеющей стали. стали (значения k для меди составляют около 224 БТЕ/(ч ft 2 F), в то время как для нержавеющей стали около 8 BTU/(ч ft 2 F)). Поскольку нержавеющая сталь является гораздо лучшим изолятором, чем медь, это лучший материал для изготовления корпуса кастрюли, поскольку он позволяет энергии, которую вы вкладываете в стирку, лучше оставаться внутри. Примерами этого могут быть паровые или электрические змеевики в стирке или прямая подача пара, тепло направляется непосредственно в стирку, поэтому материал должен быть направлен на сохранение как можно большего количества этого тепла в котелке. Если у вас есть перегонный аппарат с прямым нагревом, вы хотите улучшить теплопередачу в корпус кастрюли, поэтому в этом случае он должен быть медным, чтобы максимизировать подачу энергии в ваш перегонный аппарат, и вы должны обеспечить дополнительную изоляцию для стен (или стенок из нержавеющей стали, если вы не против смешивания металлов). Даже со стенками из нержавеющей стали корпуса кастрюль должны иметь изоляцию, стекловолоконный ватин является простым способом добиться этого, поскольку внешний вид вызывает беспокойство, а стекловолокно (значение k стекловолокна по сравнению с медью или нержавеющей сталью составляет около 0,03 БТЕ/(ч·9).0062 ft 2 F)) не очень простое решение — это бак из нержавеющей стали с изоляцией из стекловолокна и тонкой медной оболочкой, чтобы он выглядел полностью блестящим медным. Медь также имеет гораздо более высокую температуропроводность, чем нержавеющая сталь (30x), поэтому она обеспечивает гораздо более равномерный нагрев.

Даже со стенками из нержавеющей стали корпуса кастрюль должны иметь изоляцию, стекловолоконный ватин является простым способом добиться этого, поскольку внешний вид вызывает беспокойство, а стекловолокно (значение k стекловолокна по сравнению с медью или нержавеющей сталью составляет около 0,03 БТЕ/(ч·9).0062 ft 2 F)) не очень простое решение — это бак из нержавеющей стали с изоляцией из стекловолокна и тонкой медной оболочкой, чтобы он выглядел полностью блестящим медным. Медь также имеет гораздо более высокую температуропроводность, чем нержавеющая сталь (30x), поэтому она обеспечивает гораздо более равномерный нагрев.

Толщина материала зависит от размера вашего перегонного куба, метода нагрева и выбранного вами материала. Если у вас все еще прямой нагрев, циклы нагрева и охлаждения намного больше, чем те, которые будут встречаться в паровой системе низкого давления (70-250 ° F для пара, минимум 70-300 ° F для прямого нагрева и, вероятно, около 750-1100 °). F) из-за этих больших термических циклов материал должен быть как минимум на 50% толще для перегонных кубов прямого нагрева. Тысяча галлонов по-прежнему должна иметь толщину не менее 3/16 дюйма для удобства сборки, но если он будет работать с прямым нагревом, он должен быть толщиной 5/16 дюйма, если это нержавеющая сталь. Если перегонный куб рассматривается как сосуд высокого давления (хотя он определенно никогда не должен быть сосудом высокого давления), вы можете использовать уравнения ASME для расчета его толщины и предположить, что шов будет проходить вертикально, и таким образом рассчитывать внутренний радиус. выглядит так:

F) из-за этих больших термических циклов материал должен быть как минимум на 50% толще для перегонных кубов прямого нагрева. Тысяча галлонов по-прежнему должна иметь толщину не менее 3/16 дюйма для удобства сборки, но если он будет работать с прямым нагревом, он должен быть толщиной 5/16 дюйма, если это нержавеющая сталь. Если перегонный куб рассматривается как сосуд высокого давления (хотя он определенно никогда не должен быть сосудом высокого давления), вы можете использовать уравнения ASME для расчета его толщины и предположить, что шов будет проходить вертикально, и таким образом рассчитывать внутренний радиус. выглядит так:

максимальное давление x внутренний радиус / (эффективное допустимое напряжение – 60% от максимального давления)

Я использую предел текучести в качестве основы для моего допустимого напряжения и уменьшаю его значение, для небольших дистилляторов это редко контролируется, так как наше максимальное давление должен основываться на сбросе давления на выходе (не выше 15 фунтов на квадратный дюйм) плюс глубина нашей промывки. Наш перегонный куб емкостью 1000 галлонов должен вмещать 4,3 фута воды по вертикали, поэтому максимальное давление будет <17 фунтов на квадратный дюйм. После снижения рейтинга за дрянной сварной шов и конструктивных факторов и округления до ближайших 1/16 дюйма мы получаем требуемую толщину 0,56 мм из нержавеющей стали 304. Следующая проверка состоит в том, чтобы увидеть, можно ли это построить, поэтому мы используем наше эмпирическое правило:

Наш перегонный куб емкостью 1000 галлонов должен вмещать 4,3 фута воды по вертикали, поэтому максимальное давление будет <17 фунтов на квадратный дюйм. После снижения рейтинга за дрянной сварной шов и конструктивных факторов и округления до ближайших 1/16 дюйма мы получаем требуемую толщину 0,56 мм из нержавеющей стали 304. Следующая проверка состоит в том, чтобы увидеть, можно ли это построить, поэтому мы используем наше эмпирическое правило:

(диаметр +100)/1000

Это приводит нас к требованию 3/16 дюйма после округления до ближайшего шестнадцатого.

В качестве быстродействующего предохранительного тормоза все неподвижные устройства должны быть оборудованы как предохранительным клапаном, так и вакуумным прерывателем. Сброс давления должен быть установлен чуть выше самого высокого уровня жидкости, чтобы максимальное давление в вас по-прежнему наблюдалось быстрее всего. Конечно, пока это в вашем горшке, все будет в порядке. Этот сброс давления должен быть установлен намного ниже 15 фунтов на квадратный дюйм, поскольку 15 просто определяет расстояние между сосудами под давлением и резервуаром, а увеличение давления при перегонке потребует от вас дополнительных затрат энергии и повлияет на качество вашего дистиллята. Я обычно использую 10 фунтов на квадратный дюйм. если я ожидаю обратного давления на все же, хотя ниже все же лучше. Вакуумные прерыватели должны быть установлены везде, где есть возможность создания вакуума. В простых перегонных кубах он находится в верхней части линейного рычага/головки перегонного куба, поскольку в нем создается вакуум, когда пар в перегонной головке охлаждается или когда вы сливаете перегонный куб перед тем, как открыть его в атмосферу. Если у вас есть дистилляционная колонка, в которой может быть жидкость во время слива дистиллятора, лучше всего иметь вакуумный разрыв выше и ниже колонки, чтобы прерыватель как можно скорее ощущал вакуум горшка, а также был чувствителен к линейному рычагу. вакуум. Как правило, самый большой вакуум, который вы все еще испытываете, возникает, когда он опорожняется, не открывая перегонный куб, поэтому размер вакуумного перерыва должен быть таким, чтобы в нем было достаточно воздуха, чтобы заменить объем вашей барды с той скоростью, с которой вы ее опорожняете (он должен быть больше, если вы откачиваете барду, чем если это гравитационный дренаж)

Я обычно использую 10 фунтов на квадратный дюйм. если я ожидаю обратного давления на все же, хотя ниже все же лучше. Вакуумные прерыватели должны быть установлены везде, где есть возможность создания вакуума. В простых перегонных кубах он находится в верхней части линейного рычага/головки перегонного куба, поскольку в нем создается вакуум, когда пар в перегонной головке охлаждается или когда вы сливаете перегонный куб перед тем, как открыть его в атмосферу. Если у вас есть дистилляционная колонка, в которой может быть жидкость во время слива дистиллятора, лучше всего иметь вакуумный разрыв выше и ниже колонки, чтобы прерыватель как можно скорее ощущал вакуум горшка, а также был чувствителен к линейному рычагу. вакуум. Как правило, самый большой вакуум, который вы все еще испытываете, возникает, когда он опорожняется, не открывая перегонный куб, поэтому размер вакуумного перерыва должен быть таким, чтобы в нем было достаточно воздуха, чтобы заменить объем вашей барды с той скоростью, с которой вы ее опорожняете (он должен быть больше, если вы откачиваете барду, чем если это гравитационный дренаж)

Способ нагрева вашего дистиллятора также должен быть встроен в кастрюлю. Мы уже немного говорили о прямом нагреве, но также необходимо спроектировать впрыск пара или змеевики. Обычно я рассчитываю приток пара в наихудшем случае, что означает, что я смотрю на пар с давлением 0 фунтов на квадратный дюйм, который несет 1150 БТЕ / фунт. Мы говорили о проектировании ввода энергии в вас еще в эпизоде 5, когда говорили об удалении энергии. Чтобы покрыть это снова, нам нужно посмотреть на удельную теплоемкость этанола и воды в нашей промывке и умножить на весовой процент каждого из них и дельту температуры, которая нам нужна, а затем разделить на то, как долго мы готовы ждать дистилляции. начать. Обычно я предполагаю, что мои перегонные аппараты помещаются в комнату с температурой 73 ° F, поэтому мне нужно только увеличить температуру моей кастрюли на 100 ° F, и мне нравится 1-часовой нагрев для легкой математики. Я также предполагаю, что мой перегонный куб идеально изолирован, так что любая энергия, которую я вкладываю, идет на нагрев перегонного куба. Для наших 1000 галлонов еще выше нам потребуется 827 213 БТЕ / час, чтобы нагреть нашу 10% промывку.

Мы уже немного говорили о прямом нагреве, но также необходимо спроектировать впрыск пара или змеевики. Обычно я рассчитываю приток пара в наихудшем случае, что означает, что я смотрю на пар с давлением 0 фунтов на квадратный дюйм, который несет 1150 БТЕ / фунт. Мы говорили о проектировании ввода энергии в вас еще в эпизоде 5, когда говорили об удалении энергии. Чтобы покрыть это снова, нам нужно посмотреть на удельную теплоемкость этанола и воды в нашей промывке и умножить на весовой процент каждого из них и дельту температуры, которая нам нужна, а затем разделить на то, как долго мы готовы ждать дистилляции. начать. Обычно я предполагаю, что мои перегонные аппараты помещаются в комнату с температурой 73 ° F, поэтому мне нужно только увеличить температуру моей кастрюли на 100 ° F, и мне нравится 1-часовой нагрев для легкой математики. Я также предполагаю, что мой перегонный куб идеально изолирован, так что любая энергия, которую я вкладываю, идет на нагрев перегонного куба. Для наших 1000 галлонов еще выше нам потребуется 827 213 БТЕ / час, чтобы нагреть нашу 10% промывку. Для этого мне нужно 719фунтов пара в час. Здесь вы можете увидеть, как эмпирическое правило 1 фунт/час/галлон стало безопасным числом, которое объясняет некоторые из моих упрощений.

Для этого мне нужно 719фунтов пара в час. Здесь вы можете увидеть, как эмпирическое правило 1 фунт/час/галлон стало безопасным числом, которое объясняет некоторые из моих упрощений.

Теперь, когда мы знаем, сколько пара нам нужно для перемещения, мы можем посмотреть на змеевик, который будет его содержать. Поскольку, если бы мы просто делали направленный впрыск, мы могли бы остановиться на этом этапе, за исключением увеличения объема корпуса горшка на ~ 190 галлонов пара, который мы впрыскивали бы в ходе дистилляции. При проектировании парового змеевика первое, на что следует обратить внимание, — это толщина змеевика, поскольку мы будем производить углекислоту во время конденсации в змеевике нашего пара, нам необходимо убедиться, что это по крайней мере 80 труб, чтобы продлить срок его службы. Большинство стальных катушек изготовлены из нержавеющей стали, поскольку ее проще всего изготовить. Медь позволит использовать более короткую катушку, чтобы сбрасывать все тепло в промывку, но оборудование для ее изготовления не так распространено, и наличие нескольких типов металла в промывке вызовет гальванические реакции с вашей нержавеющей сталью, поэтому мы просто пропустить медный дизайн. Для змеевиков из нержавеющей стали в баке из нержавеющей стали нам просто нужно знать значение k нержавеющей стали, а затем спроектировать длину нашего змеевика, чтобы передать необходимые нам БТЕ с нужной скоростью. В случае нашего перегонного куба на 1000 галлонов нам потребуется около 4,5 витков змеевика (я проектирую 1 диаметр трубы от стенок). Затем мы хотим сложить эти змеевики так, чтобы даже в конце дистилляции они были на 100% ниже уровня жидкости в перегонном кубе или примерно на 3,9’, так что для этого еще у нас будет 1,15 петли на фут.

Для змеевиков из нержавеющей стали в баке из нержавеющей стали нам просто нужно знать значение k нержавеющей стали, а затем спроектировать длину нашего змеевика, чтобы передать необходимые нам БТЕ с нужной скоростью. В случае нашего перегонного куба на 1000 галлонов нам потребуется около 4,5 витков змеевика (я проектирую 1 диаметр трубы от стенок). Затем мы хотим сложить эти змеевики так, чтобы даже в конце дистилляции они были на 100% ниже уровня жидкости в перегонном кубе или примерно на 3,9’, так что для этого еще у нас будет 1,15 петли на фут.

Очевидно, что форма нашего горшка имеет большое значение как для толщины стенок, так и для конструкции катушки. Я предпочитаю делать свои перегонные кубы как можно более компактными в целях изоляции, поэтому сначала я проектирую их в виде сферы. Наши 1000 галлонов по-прежнему будут иметь радиус 3,17 фута в виде сферы. Я использую это, чтобы определить диаметр дна, а затем рассчитываю высоту своего перегонного куба в виде цилиндра, чтобы достичь правильного объема. Таким образом, мои 1000 галлонов по-прежнему будут иметь диаметр 6,3 фута и высоту 4,3 фута. Это создает кадры, которые немного отличаются от квадратных, но ближе к кубическим, когда вы становитесь меньше. У более широких и коротких перегонных кубов есть преимущества, заключающиеся в том, что у вас будет большая поверхность испарения, которая может обеспечить более быструю дистилляцию, но эту большую площадь труднее изолировать, а также толщина вашего материала увеличивается по мере увеличения диаметра, поэтому вам все равно потребуется 12 футов на 1,2 дюйма. Нержавеющая сталь толщиной ¼ дюйма вместо 3/16 дюйма выше.

Таким образом, мои 1000 галлонов по-прежнему будут иметь диаметр 6,3 фута и высоту 4,3 фута. Это создает кадры, которые немного отличаются от квадратных, но ближе к кубическим, когда вы становитесь меньше. У более широких и коротких перегонных кубов есть преимущества, заключающиеся в том, что у вас будет большая поверхность испарения, которая может обеспечить более быструю дистилляцию, но эту большую площадь труднее изолировать, а также толщина вашего материала увеличивается по мере увеличения диаметра, поэтому вам все равно потребуется 12 футов на 1,2 дюйма. Нержавеющая сталь толщиной ¼ дюйма вместо 3/16 дюйма выше.

Последняя часть дизайна корпуса горшка находится рядом с переходом к голове. Поскольку в идеале наша кастрюля сделана из нержавейки, а наша головка из меди, нам нужно разорвать соединение между ними, чтобы предотвратить гальваническую коррозию, при которой медь будет выедать, а пластина из нержавейки. Проще всего это сделать с помощью фланцев с изолирующей прокладкой между ними. В зависимости от размера вашего перегонного куба, это может быть либо триловер, либо фланец на болтах. Хотя точка разрыва из нержавеющей стали/меди на фланцевом соединении является самой простой с точки зрения конструктивных возможностей, она не является лучшей с точки зрения дистилляции. В идеале, вся ваша паровая ветвь должна быть медной, поэтому над жидкостным цилиндром, который мы только что рассчитали, будет медь, поскольку она наклонена к фланцу, но сварка этого соединения более сложна, и у вас есть больше жидкости для формирования этого гальванического элемента.

В зависимости от размера вашего перегонного куба, это может быть либо триловер, либо фланец на болтах. Хотя точка разрыва из нержавеющей стали/меди на фланцевом соединении является самой простой с точки зрения конструктивных возможностей, она не является лучшей с точки зрения дистилляции. В идеале, вся ваша паровая ветвь должна быть медной, поэтому над жидкостным цилиндром, который мы только что рассчитали, будет медь, поскольку она наклонена к фланцу, но сварка этого соединения более сложна, и у вас есть больше жидкости для формирования этого гальванического элемента.

Диаметр вашего фланца определяется типом и формой вашей головы. Горшок на самом деле не меняется между колонной или горшком, но то, к чему вы подключаетесь, будет определять размер грифа. На этой неделе я не говорю о дизайне колонны, но для любого диаметра вашей колонки просто убедитесь, что горловина соответствует ему. При проектировании крышки кастрюли необходимо учитывать три свойства: площадь поверхности меди, подверженной воздействию пара, отношение входного диаметра к самому широкому диаметру и площадь поверхности теплопроводности.

Площадь поверхности меди — это то, что будет управлять реакциями для осаждения сульфидов меди и очистки спирта, вообще говоря, чем больше, тем лучше, и это приводит к более странной форме кубической головки (ромбы). Это связано с тем, что люди упаковывают свой перегонный куб с медной сеткой, но немного отличается тем, что медная сетка также обеспечивает дополнительный обратный поток и очищает дистиллят через свои теоретические тарелки.

Отношение диаметра входного отверстия к наибольшему диаметру — это самый простой способ вызвать рефлюкс в перегонном кубе. Пар, который испаряется из нашего горшка, по-прежнему испаряется с относительно постоянной скоростью (на самом деле он замедляется в ходе дистилляции для постоянного подвода энергии, но это достаточно близко) около 83 кубических футов в минуту из нашего примера, когда этот пар проходит через горловина кастрюли вынуждена ускоряться, что повышает температуру при одновременном падении давления пара, как только ему позволяют расшириться в головке, температура падает и происходит рефлюкс, это эффект Жюля-Томпсона, и это то, что заставляет холодильники работать среди другие вещи. Уменьшая диаметр шеи и увеличивая диаметр головы, вы можете создать больше рефлюкса. Если вы сложите несколько расширений и сокращений, вы можете создать несколько точек оттока вверху головы, но есть еще одна точка сжатия и еще одна возможность для оттока. Из-за потери энергии из-за дросселирования рефлюкс может увеличиться до такой степени, что вы заглохнете. Есть много книг, посвященных циклам охлаждения. Я думаю, что наиболее доступной и простой в применении является Справочное руководство по машиностроению. Он покажет вам, как спроектировать на основе желаемого снижения качества (количества жидкости в нашем паре), насколько необходимо уменьшить и увеличить диаметр в точке дроссельной заслонки.

Уменьшая диаметр шеи и увеличивая диаметр головы, вы можете создать больше рефлюкса. Если вы сложите несколько расширений и сокращений, вы можете создать несколько точек оттока вверху головы, но есть еще одна точка сжатия и еще одна возможность для оттока. Из-за потери энергии из-за дросселирования рефлюкс может увеличиться до такой степени, что вы заглохнете. Есть много книг, посвященных циклам охлаждения. Я думаю, что наиболее доступной и простой в применении является Справочное руководство по машиностроению. Он покажет вам, как спроектировать на основе желаемого снижения качества (количества жидкости в нашем паре), насколько необходимо уменьшить и увеличить диаметр в точке дроссельной заслонки.

Последняя часть конструкции головки основана на тепловых потерях. Хотя количество меди позволяет увеличить реакционную поверхность, оно также позволяет парам отдавать тепло дистиллерии. Энергия, излучаемая дистиллятором через головку, вызывает рефлюкс, поскольку при наличии большой медной поверхности становится менее необходимым принудительно рефлюкс с помощью других методов. Используя вышеприведенное значение k для меди (224 БТЕ/(час фута 2 F), мы можем увидеть, что каждый час мы будем излучать 224 БТЕ на квадратный фут меди, умноженное на разницу температур между помещением и паром. Если мы начинаем с нашей разницы в 100 F между комнатой и паром, который мы использовали выше, мы можем видеть, что каждый час 22 400 будет излучаться в комнату на кв. сбросить весь наш пар обратно в жидкость, используя всего 7,4 квадратных фута меди или кипящий шар диаметром 1,5 фута. Создавая столько флегмы, нам придется увеличивать энергию, поступающую в наш дистиллятор, пока мы не достигнем чистоты и полноты дистилляции, которые мы предпочитаем , Как только эти три аспекта объединены, мы можем создать гораздо больше рефлюкса в горшке, чем простая одиночная дистилляция, и это можно увидеть в лебединых шеях, используемых в шотландских перегонных кубах, которые не имеют кипящий шар или другую форму, вызывающую рефлюкс, но все же управляются. иметь очень чистые духи высшей пробы.

Используя вышеприведенное значение k для меди (224 БТЕ/(час фута 2 F), мы можем увидеть, что каждый час мы будем излучать 224 БТЕ на квадратный фут меди, умноженное на разницу температур между помещением и паром. Если мы начинаем с нашей разницы в 100 F между комнатой и паром, который мы использовали выше, мы можем видеть, что каждый час 22 400 будет излучаться в комнату на кв. сбросить весь наш пар обратно в жидкость, используя всего 7,4 квадратных фута меди или кипящий шар диаметром 1,5 фута. Создавая столько флегмы, нам придется увеличивать энергию, поступающую в наш дистиллятор, пока мы не достигнем чистоты и полноты дистилляции, которые мы предпочитаем , Как только эти три аспекта объединены, мы можем создать гораздо больше рефлюкса в горшке, чем простая одиночная дистилляция, и это можно увидеть в лебединых шеях, используемых в шотландских перегонных кубах, которые не имеют кипящий шар или другую форму, вызывающую рефлюкс, но все же управляются. иметь очень чистые духи высшей пробы.

Конструкция ударника начинается с безопасности, так как есть жидкостная ветвь, в которую мы сбрасываем наш пар, возможно иметь разное давление с обеих сторон этой жидкости, поэтому нам нужно убедиться, что у нас есть сброс давления и вакуумные разрывы, размещенные на обеих сторонах. сторон, чтобы случайно не случилось ничего плохого. Тамперы работают как дополнительная ступень для рефлюкса. Заряженная жидкость будет содержать некоторое количество спирта, а затем жидкость будет перегружена парами дистиллята из перегонного куба. Это добавит тепло жидкости и повысит ее стойкость. Как только тепло дойдет до нужной точки для проверки жидкости, цикл дистилляции начнется снова. Чтобы спроектировать ударник, нужно учитывать как тепло, переносимое паром, так и увеличение прочности. В нашем примере с тысячей галлонов наш пар будет нести 165 442 БТЕ / час и иметь ABW 42%. Если мы начнем с 100-галлонной загрузки 30% ABW, потребуется 76 145 БТЕ, чтобы начать перегонку, или около 27 минут после того, как первый пар попадет в молоток, но крепость также уменьшилась за это время, так как мы добавили 5,2 фунта воды и 3,75 фунта этанола (приблизительно), так что теперь у нас есть 208,8 фунта этанола и 610,3 фунта воды до 25,5% ABW, так что теперь потребуется немного больше времени, чтобы начать дистилляцию, как только это произойдет, пар теперь будет 70% ABW. В зависимости от желаемой пробы перегонного куба, вы можете использовать этот расчет для определения размера молотка и пробного заряда.

В зависимости от желаемой пробы перегонного куба, вы можете использовать этот расчет для определения размера молотка и пробного заряда.

Дизайн корзины для джина начинается с расположения корзины. Когда корзина находится в голове, масла будут капать из корзины либо в колонну, либо в горшок. Мне действительно не нравится чистка, которая требуется при этом, особенно если защита от заряда на вашем перегонном аппарате низкая, а корзину необходимо разместить над упаковкой или тарелками. В головке в стиле Картера корзина помещается в рычаг троса, и маслу дают оторваться от дна головки и либо вернуться в кастрюлю ниже уровня жидкости, либо собраться самостоятельно. Хотя некоторое количество алкоголя будет потеряно, если масла не будут возвращены в кастрюлю, я предпочитаю собирать масла с капельницы, чтобы упростить очистку, а затем использовать эти масла либо путем добавления в джин для усиления вкуса, либо в биттерах или другие ароматизирующие соединения. Если масла улавливаются отдельно, для дренажной ветви требуется смотровое стекло, чтобы вы могли сливать ее во время дистилляции, чтобы предотвратить создание эффекта удара в корзине для джина, а также гарантировать, что сливается только жидкость и не позволяя парам обходить фильтр. конденсатор. Если голова превращается в молоток, применяются те же соображения безопасности, что и выше. В конструкции головки необходимо обеспечить ламинарный поток через растительные компоненты, чтобы ни одна часть ботанической корзины не обходила стороной, что приводит к увеличению количества растительных компонентов без усиления вкуса. Чтобы спроектировать ламинарный поток, нам просто нужно оглянуться назад на нашу скорость потока пара из горшка и предположить, что наш рефлюкс в голове не слишком меняет эту скорость (не самое худшее предположение в мире), отсюда это просто дело в том, чтобы посмотреть на материал, из которого мы будем строить нашу голову (опять же, я рекомендую медь в пути пара) и определить его коэффициент трения. Оттуда мы можем получить максимальную скорость ламинарного потока, а затем определить диаметр корзины, чтобы убедиться, что мы остаемся ниже этого значения.

конденсатор. Если голова превращается в молоток, применяются те же соображения безопасности, что и выше. В конструкции головки необходимо обеспечить ламинарный поток через растительные компоненты, чтобы ни одна часть ботанической корзины не обходила стороной, что приводит к увеличению количества растительных компонентов без усиления вкуса. Чтобы спроектировать ламинарный поток, нам просто нужно оглянуться назад на нашу скорость потока пара из горшка и предположить, что наш рефлюкс в голове не слишком меняет эту скорость (не самое худшее предположение в мире), отсюда это просто дело в том, чтобы посмотреть на материал, из которого мы будем строить нашу голову (опять же, я рекомендую медь в пути пара) и определить его коэффициент трения. Оттуда мы можем получить максимальную скорость ламинарного потока, а затем определить диаметр корзины, чтобы убедиться, что мы остаемся ниже этого значения.

Первое, что всегда приходит на ум при рассмотрении самого стержня, — это угол стержня и то, как он влияет на аромат спирта, при этом наклон вниз усиливает вкус, поскольку обратный поток в рукаве направляется в конденсатор, а наклон вверх — обратно.