особенности и преимущества их использования

За счёт территориальных и климатических особенностей России вопрос отопления всегда остаётся весьма важным. Постоянно растут требования к таким отопительным приборам как радиаторы. В свете этой тенденции на замену устаревающим радиаторам из чугуна приходят аналогичные приборы из алюминия и биметалла.

Несмотря на то, что внешне эти два типа радиаторов довольно схожи, у них имеется немало различий по технической части, которые довольно сильно интересуют потенциальных покупателей.

Разобраться в чём разница между алюминиевыми и биметаллическими радиаторами, в их особенностях, нюансах и преимуществах мы и попробуем в данной статье.

Алюминиевые радиаторыДля алюминиевых радиаторов требуется теплоноситель как можно более чистый. По этой причине их лучше всего использовать в частных домах с автономной системой отопления, что в многоквартирных домах – большая редкость.

Именно в автономной отопительной системе вы можете сами вести контроль за качеством теплоносителя, а также за давлением в трубах самой системы. В автономных системах практически нет опасности возникновения протечек вследствие гидроударов.

В автономных системах практически нет опасности возникновения протечек вследствие гидроударов.

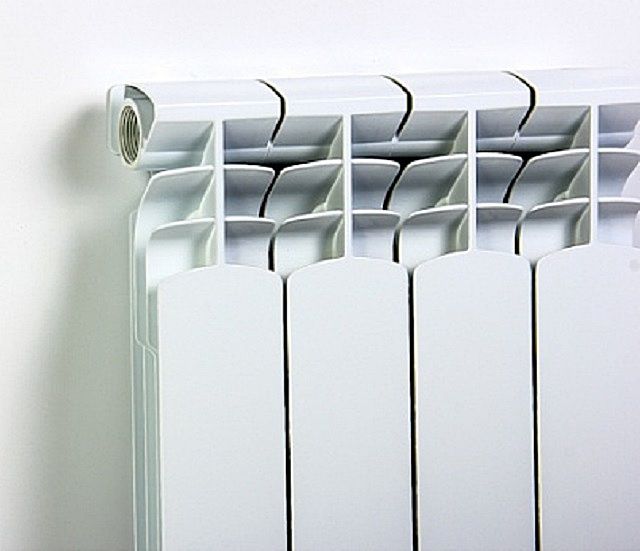

Алюминиевые радиаторы

Современные алюминиевые радиаторы имеют эстетичный и элегантный внешний вид, а также стильный дизайн. Всё это, вкупе с хорошими пользовательскими характеристиками и демократической ценой выводит их в топ продаж среди владельцев частных загородных домов. Срок службы алюминиевых радиаторов разнится в промежутке 10-25 лет, если, конечно, соблюдать все инструкции по их использованию.

У алюминиевых радиаторов по стандарту есть следующие межосевые расстояния: 200, 350 и 500 мм. Помимо этого, есть вертикальные модели большей высоты с межосевым расстоянием от 850 мм.

Производство алюминиевых радиаторов При изготовлении алюминиевых радиаторов используется сплав из высококачественного алюминия с добавлением кремния. По технике изготовления радиаторы делятся на литые и изготовленные методом экструзии.

При литом способе сплав заливается в формы, затем добавляется кремний для прочности. Благодаря этому секции радиаторов получаются герметичными, выдерживающими давление до 16 бар. Во время испытаний батареи подвергаются опрессовке в 25 бар.

Помимо этого, у подавляющего числа радиаторов есть рёбра в форме лепестков, которые играют роль конвекторов, для положения направления воздушного тёплого потока в отапливаемое помещение. В зависимости от числа таких каналов будет увеличиваться теплоотдача и теплообмен.

Литые радиаторы из алюминия делятся на разборные секции, благодаря чему количество секций можно уменьшать или увеличивать для повышения или понижения тепловой мощности. Таким образом, вышедшую из строя секцию можно легко поменять на новую.

Способ экструзии В этом способе теплообменная часть изготавливается в экструдере под давлением, а нижние и верхние коллекторы отливаются отдельно. Затем все части соединяются вместе с помощью развальцовки, сварки или запрессовки. В общем, такие радиаторы не являются монолитными.

В общем, такие радиаторы не являются монолитными.

Ремонтировать повреждённые компоненты нельзя, также, как и наращивать или уменьшать количество секций – всё следует рассчитать и прикинуть перед этим, какой теплообмен и мощность вам нужны.

В экстремальных условиях такие радиаторы работают не особо хорошо, посему они проигрывают по сравнению с литыми постепенно вытесняются с рынка. Зато цена на них сильно ниже.

Анодированные алюминиевые радиаторыВ данном случае, после такое как секции радиатора отлиты, они проходят через оксидирование анодом, отсюда и название. Делается это для того, чтобы повысить устойчивость радиаторов к образованию коррозии.

У анодированных радиаторов каналы внутри более гладки, и теплоноситель проходит по ним беспрепятственно, за счёт чего прогрев всех секций происходит по максимуму и полностью равномерно.

Анодированные алюминиевые радиаторы

Такие радиаторы обладают выдержкой давления до 75 бар и температуры до 130°C. Впрочем, такие достоинства и стоят соответствующих денег. Анодированные радиаторы являются разборными, их секции можно увеличивать в количестве или попросту менять на исправные.

Впрочем, такие достоинства и стоят соответствующих денег. Анодированные радиаторы являются разборными, их секции можно увеличивать в количестве или попросту менять на исправные.

Анодированные радиаторы можно устанавливать в самые разные системы отопления, по теплоносителям ограничений не имеется.

Достоинства и особенности алюминиевых радиаторов

- Алюминиевые радиаторы имеют высокую теплоотдачу.

- Они немного весят, их легко перевозить, перетаскивать и монтировать.

- Выглядят довольно стильно и имеют множество разных типоразмеров, благодаря чему их можно устанавливать в самых разных местах.

- Их выгодно использовать с термостатами за счёт хорошей инерции тепла.

Однако, не стоит забывать о том, что мы уже упоминали в начале статьи. Алюминиевые радиаторы лучше всего использовать именно в частных домах, с отдельной отопительной системой. Из-за теплоносителей, используемых в отоплении обычных многоквартирных домов они могут в итоге выйти из строя.

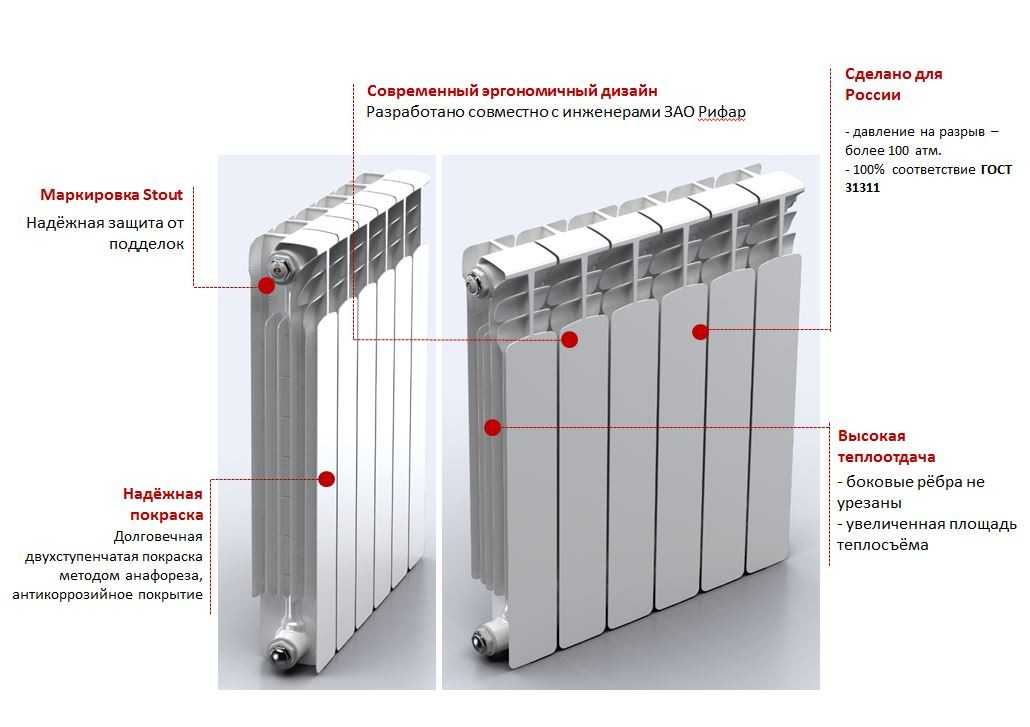

Радиаторы из алюминия, производимые компании Rifar, имеющие среди своих аналогов самые передовые показатели, на ряду с этим обладают также примечательными особенностями по части конструкции. Строение вертикального канала и стенка толщиной в 2,8 мм позволяют им выдерживать давление до 20 атмосфер. Это и является их основным отличием от марок других алюминиевых радиаторов.

Алюминиевые радиаторы Rifar

Для свободного протока теплоносителя они имеют пониженное гидравлическое сопротивление. С такими радиаторами в качестве теплоносителя можно использовать даже незамерзающие жидкости. На такие радиаторы ставится жёлтая наклейка, где перечисляются основные виды теплоносителей, пригодных для использования. Срок службы радиаторов из алюминия компании Rifar составляет от 10 до 25 лет.

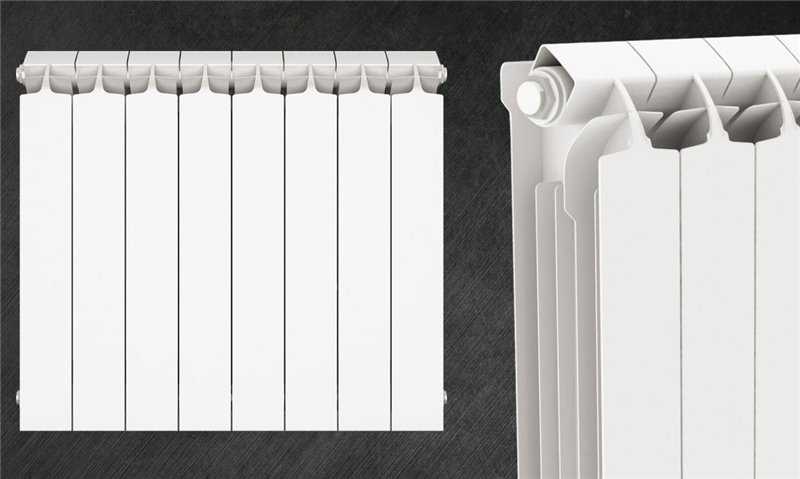

Биметаллические радиаторы Биметаллические радиаторы называются так потому, что их изготавливают из сплавов двух видов. Чтобы теплоноситель свободно протекал по внутренним каналам, они изготавливаются из нержавеющей стали. Снаружи радиаторы “обёрнуты” в корпус из алюминия, который славится хорошим теплообменом и эстетичным внешним видом.

Чтобы теплоноситель свободно протекал по внутренним каналам, они изготавливаются из нержавеющей стали. Снаружи радиаторы “обёрнуты” в корпус из алюминия, который славится хорошим теплообменом и эстетичным внешним видом.

За счёт сплава из стали и корпуса из алюминия складывается превосходная теплоотдача и надёжность биметаллических радиаторов. Каналы из стали отлично справляются с щелочной средой и кислотностью теплоносителей отопительных систем многоквартирных домов. Именно по этой причине наиболее часто биметаллические радиаторы находят своё применение именно там.

Биметаллические радиаторы отопления

Теплоноситель с высокими показателями кислотности и щёлочности хорошо циркулирует по стальным каналам, при этом не касается внешнего корпуса из алюминия. А тот, в свою очередь, за счёт своей гладкости и конвекции хорошо производит тепло в помещении. Да и вообще, как уже было выше сказано, корпус из алюминия смотрится более чем стильно.

Кстати о стильности. Эту самую стильность алюминиевому корпусу обеспечивает покрытие из эмали. Помимо декоративных функций оно выполняет ещё и практическую – надёжно защищает корпус из алюминия от образования коррозии. Так что он всегда выглядит почти как новенький и долго сохраняет свои эксплуатационные характеристики.

Эту самую стильность алюминиевому корпусу обеспечивает покрытие из эмали. Помимо декоративных функций оно выполняет ещё и практическую – надёжно защищает корпус из алюминия от образования коррозии. Так что он всегда выглядит почти как новенький и долго сохраняет свои эксплуатационные характеристики.

В случае, если вы решили использовать биметаллические радиаторы в частных домах с автономным отоплением, мы рекомендуем вам встроить в отопительную систему специальный насос, чтобы повысить давление в системе. Его может не хватать для нормальной работы радиатора из биметалла.

Благодаря стальным каналам биметаллические радиаторы обладают повышенной устойчивостью к гидроударам и высокому давлению в трубах отопительной системы. Радиаторы могут поставляться как отдельными секциями, так и в виде блоков, неразборных. Последний вариант является наиболее надёжным.

К блокам можно также присоединять дополнительные секции или блоки. Установка осуществляется на резьбовых соединениях с прокладками из резины, для выдержки высоких и низких температурах и повышенного давления.

- Алюминий хорошо проводит тепло и в короткие сроки позволяет прогреть помещения.

- Каналы радиаторов обладают стойкостью к коррозии при контакте с теплоносителем. Это значительно продлевает срок службы радиаторов из биметалла.

- Помимо защиты от коррозии эмалевое покрытие алюминиевого корпуса также придаёт радиаторам стильный облик. Можно устанавливать в любом помещении.

- За счёт того, что радиаторы из биметалла хорошо переносят высокое давление и температуру, они отлично “уживаются” в любых отопительных системах, особенно в многоквартирных домах с центральным отоплением.

- Такие радиаторы мало весят, их легко перевозить и монтировать, причём самостоятельно.

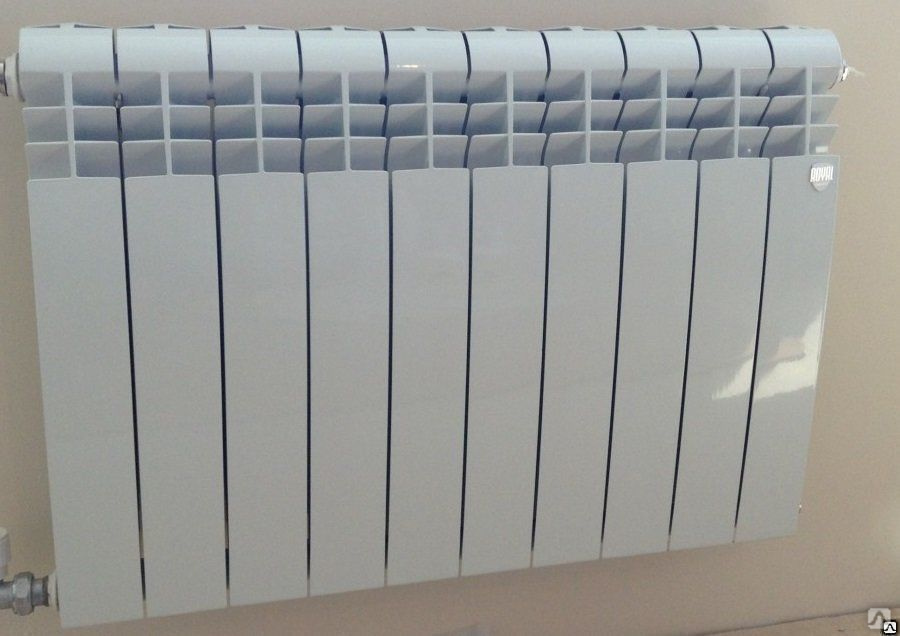

Радиаторы из биметалла, производимые компанией Rifar, бывают как секционные, так и монолитные. Сейчас мы с вами рассмотрим по порядку оба типа.

Конструктивно такие радиаторы представляют собой секции с прокладкой из силикона. Выпускается данная серия с межосевыми расстояниями 200, 300 и 500 мм. Причём, модель с расстоянием до 500 мм представляет собой одну из самых мощных моделей всей линейки.

По конструкции секция биметаллических радиаторов Rifar представляет собой трубу из нержавеющей стали, залитой алюминиевым сплавом, причём, заливка происходила под высоким давлением. За счёт этого каждая секция таких радиаторов отличается прочностью и отличной теплоотдачей.

Следует отметить, что для биметаллических радиаторов Rifar допускается использование только специальной воды по параграфу 4.8 СО 153-34.20.51 – 2003 из “Правил технической эксплуатации электрических станций и сетей РФ”. Срок службы радиаторов данной модели составляет от 10 до 25 лет.

Биметаллические радиаторы Rifar

Монолитные биметаллические радиаторы Rifar Конструкция монолитных радиаторов из биметалла устроена таким образом, что его внутренние каналы сварены воедино, а по ним протекает теплоноситель. За счёт этого в данных радиаторах протечки практически исключены.

За счёт этого в данных радиаторах протечки практически исключены.

Продвинутая геометрии поверхностей, передающих тепло, из алюминиевого сплава, наделяют биметаллические монолитные радиаторы Rifar отличной теплопроводностью. Они комфортно и эффективно поддерживают режим температуры в помещении.

Служат радиаторы до 25 лет, устойчивы к коррозии. У них отсутствуют стыки между секциями, плюс с ними можно использовать самые различные типы теплоносителей, даже антифриз. Выдерживают давление до 100 атмосфер!

Т.к. тепловой поток у данных радиаторов успешно сочетает в себе как радиационную, так и конвективную составляющие, эти радиаторы можно использовать как в медицинских, так и в детских учреждениях.

Подытоживая всё выше сказанное, мы можем прийти к выводу, что алюминиевые радиаторы хороши при использовании в частных домах с автономной системой отопления, а биметаллические, наоборот, в многоквартирных зданиях, с общей отопительной системой.

При этом, следует также отметить, что среди всех своих аналогов, фирма Rifar, производящая как алюминиевые, так и биметаллические радиаторы отопления, является несомненным лидером в своём направлении.

В следующих статьях мы более подробно постараемся сравнить между собой алюминиевые и биметаллические радиаторы по различным эксплуатационным показателям.

Особенности и отличия алюминиевых и биметаллических радиаторов SOLUR

Комфорт дома невозможен без тепла. Для создания комфортной температуры мы обогреваем помещение при помощи системы отопления. Различают печное, гидравлическое, электрическое и воздушное отопление. Наиболее распространена гидравлическая система, где в качестве теплоносителя используется жидкость, которая нагревается в котельной и двигается по трубам в радиаторы или теплые полы. Установка радиаторов, водяного теплого пола или комбинирование высокотемпературных радиаторов с низкотемпературным теплым полом — выбор зависит от технических расчетов и ваших предпочтений.

Радиаторы

1. По принципу теплоотдачи радиаторы делятся на конвекционные (холодный воздух проходит при помощи естеств. конвекции или вентилятора через оребрение, нагревается ТЭНом или трубами с горячей водой, выходит через отверстие в верхней части конструкции), радиаторные (теплоноситель передает тепло стенкам прибора, а они излучают тепло в окружающее пространство и повышают температуру воздуха) и комбинированные (конвектор и радиатор).

конвекции или вентилятора через оребрение, нагревается ТЭНом или трубами с горячей водой, выходит через отверстие в верхней части конструкции), радиаторные (теплоноситель передает тепло стенкам прибора, а они излучают тепло в окружающее пространство и повышают температуру воздуха) и комбинированные (конвектор и радиатор).

2. От материала, из которого сделан радиатор, во многом зависит его эффективность. Различают чугунные (прочные, но медленно нагреваются и остывают), алюминиевые (хорошая теплоотдача, но чувствительны к качеству воды и давлению), стальные (быстрый нагрев и быстрое охлаждение, подвержены коррозии), биметаллические радиаторы (сочетают в себе стальную трубку, которая соприкасается с теплоносителем и алюминиевый корпус).

3. По конструктивным особенностям можно выделить секционные и цельные радиаторы. Секционные радиаторы состоят из последовательно соединенных нагревательных секций, число которых зависит от требуемой теплоотдачи.

Наиболее распространены на данный момент алюминиевые и биметаллические радиаторы, чугуновые радиаторы остались в прошлом, лишь иногда их можно использовать в дизайнерских проектах.

Конструкция алюминиевых и биметаллических радиаторов внешне похожа, поскольку радиаторы представляют собой секции с боковым оребрением. Внутри секций находятся трубки, по которым идет теплоноситель. Секции соединяются при помощи спец. прокладок. Прочные и надежные, внешне похожие, алюминиевые и биметаллические радиаторы отличаются по своим характеристикам и внутренней конструкции. Разберем подробнее особенности и отличия алюминиевых и биметаллических радиаторов на примере радиаторов тм SOLUR.

Преимущества алюминиевых радиаторов

Недорогие, легкие, прочные, надежные – алюминиевые радиаторы обеспечивают эффективную комбинированную теплоотдачу: 50% конвекцией, 50% радиаторным излучением.

Преимущества:

-

Быстрая высокая теплоотдача

-

Высокое рабочее давление

-

Современный дизайн

-

Небольшой вес секции облегчает монтаж

-

Доступная стоимость

Недостатки:

Алюминий – мягкий материал, который не всегда выдерживает гидроудары давления систем центрального отопления. Поэтому его чаще используют в частном отоплении, где нет перепадов давления.

Алюминий – химически активный материал, поэтому алюминиевые радиаторы могут качественно работать в теплоносителях без антифриза и водородной активностью до pH 7. Его лучше не использовать с оцинкованными или медными трубами, поскольку при контакте с медью алюминий образует гальванические пары. Агрессивная жидкость с хим. присадками в теплоносителе разрушает алюминиевый радиатор.

Особенности алюминиевых радиаторов

1. Алюминиевые радиаторы производят 2 технологиями: методом литья (каждая секция отливается, донные части привариваются) и экструзии (алюминий продавливается в заготовки, их нарезают по размерам и приваривают донные и верхние части). Литые радиаторы более надежны, выдерживают механические нагрузки и гидроудары, имеют точные формы и равномерно распределяют тепло.

Алюминиевые радиаторы SOLUR PREMIUM А-500 созданы методом литья под давлением на современном автоматизированном производстве полного цикла переработки алюминия и литейного комплекса на итальянском оборудовании.

2. Рабочее давление алюминиевых радиаторов:

Стандартные алюминиевые радиаторы выдерживают давление в 7-10 атмосфер (7 атм. – автономные системы отопления, например частный дом, коттедж), усиленные модели способны выдержать от 12 до 20 атмосфер.

Алюминиевые радиаторы SOLUR имеют рабочее давление 20 атм.

Таким образом, если вы при выборе алюминиевых радиаторов Вы будете учитывать все рекомендации по установке и эксплуатации отопительного прибора и теплоносителя, то алюминиевый радиатор послужит вам достаточно долго. Наиболее эффективным считается установка алюминиевого радиатора в системах автономного отопления, поскольку вы будете контролировать качество теплоносителя, сами установите корректную температуру теплоносителя, сможете избежать гидроударов. Совет: не меняйте воду в автономном теплоносителе.

Несколько интересных фактов про алюминиевые радиаторы SOLUR

Полновесные алюминиевые радиаторы SOLUR PREMIUM А-500 – качественные литые секционные радиаторы с увеличенным круглым сечением вертикального канала для работы с загрязненным теплоносителем и запрессованным дном. Между секциями установлена специальная термостойкая плоская графитовая прокладка для жесткой и герметичной компоновки без механического напряжения в соединениях. Выдерживает сжатие до 10-12 кГм.

Выдерживает сжатие до 10-12 кГм.

Характеристики: каждая секция алюминиевого радиатора SOLUR весит 1,26 кг, имеет емкость 0,34 литров и тепловой поток 160 Вт. Радиаторы длиной от 4 до 12 секций для помещений от 7 до 20 кв. метров. Рабочее давление алюминиевого радиатора SOLUR до 20 атмосфер, температура теплоносителя до 135°С, значение водородного показателя 7-8 pH. Подключение боковое, диаметр подключения 1”. Гарантия — 10 лет. Межосевое расстояние – 500 мм.

Использовать алюминиевые радиаторы SOLUR PREMIUM А-500 можно со стальными, металлопластиковыми или полимерными трубопроводами для обогрева в закрытых системах отопления жилых, общественных и промышленных помещений, индивидуальных домов, коттеджей, гаражей.

Биметаллический радиатор представляет собой стальной каркас, по которому двигается теплоноситель и алюминиевый корпус, который передает тепло от стали в помещение. Такое совмещение материалов позволяет компенсировать мягкость алюминия, заменяя его в местах контакта с теплоносителем на сталь и сохранить высокую теплопроводность алюминия. Алюминий отдает практически все тепло воздуху в помещении, быстро реагирует на изменение температуры теплоносителя, а сталь выдерживает высокое давление до 30 атмосфер.

Алюминий отдает практически все тепло воздуху в помещении, быстро реагирует на изменение температуры теплоносителя, а сталь выдерживает высокое давление до 30 атмосфер.

Таким образом, биметаллические радиаторы сделали доступным и эффективным отопление в условиях некачественного теплоносителя и высокого давления. Это самое лучшее решение по соотношению цена/качество для городского центрального отопления с антифризом, повышенной кислотностью и щелочностью теплоносителя больше 8 рН, нестабильным давлением и гидроударами отопительной системы во время опрессовки и подготовки к отопительному сезону.

К минусам биметаллических радиаторов можно отнести стоимость на 20-30% выше алюминиевых радиаторов, но эта разница легко компенсируется в процессе эксплуатации.

Особенности биметаллических радиаторов

При выборе биметаллических радиаторов обратите внимание на производителя, лучше избежать китайских производителей, где очень маленькая доля стали или из стали выполнены только вертикальные каналы коллектора.

Биметаллические радиаторы SOLUR изготовлены в ЛНР на итальянском оборудовании путем заливки стальной делали алюминием – гарантия полного биметалла.

Биметаллические радиаторы SOLUR

Полновесные биметаллические радиаторы SOLUR PRESTIGE B-500 имеют секционную конструкцию. Каждая секция представляет собой бесшовный стальной сердечник, залитый алюминиевым сплавом методом литья под давлением. Секции радиатора соединены при помощи кольцевой прокладки из синтетического каучука.

Технические характеристики биметаллических радиаторов SOLUR

Радиаторы от 4 до 12 секций для помещений от 7 до 20 кв. метров. Каждая секция весит 1,86 кг, имеет емкость 0,21 литра и тепловой поток 163 Вт. Рабочее давление алюминиевого радиатора SOLUR до 30 атмосфер, температура теплоносителя до 135°С, значение водородного показателя 7-8,5 pH. Подключение боковое, диаметр подключения 1”. Гарантия — 10 лет. Межосевое расстояние – 500 мм.

Биметаллические радиаторы SOLUR PRESTIGE B-500 идеально подходят для централизованного отопления в многоквартирных и индивидуальных домах, общественных и промышленных объектах, выдерживают перепады давления и гидравлические удары.

Советы при выборе радиатора:

1. Убедитесь в наличии обязательной сертификации радиатора. Например, радиаторы SOLUR соответствует требованиям ГОСТ 31311-2005. Радиаторы регулярно проходят тестирование в НИИ Сантехники.

2. Если вы заметили, что радиатор плохо или неравномерно нагревается, возможно дело в схеме подсоединения, правильном расчете расхода теплоносителя, регулировке протока теплоносителя через вентили.

Таким образом, если у вас автономное отопление с качественным теплоносителем, невысокое давление в системе – вы можете отдать предпочтение алюминиевым радиаторам, если отопление центральное – поставьте биметаллические радиаторы. Независимо от выбора, благодаря секционной конструкции вы сможете подобрать радиатор SOLUR необходимого размера, при этом радиатор не будет смотреться слишком большим.

Судостроительный лист из алюминиевой стали с биметаллическими переходными соединениями

С непрерывным развитием рынка судостроения количество высокоскоростных судов, построенных с каждым годом, увеличивается. Большинство кораблей этого типа представляют собой стальные конструкции. Надстройка принадлежит конструкции из алюминиевого сплава. Соединение между ними ранее было заклепочным, и теперь подавляющее большинство надстроек из алюминиевого сплава и стального основного корпуса свариваются с использованием плакированной алюминиевой стали .0004 . Это усовершенствование не только улучшает структуру, но и значительно упрощает процесс строительства.

По сравнению с традиционными заклепками или болтами, использование переходных соединений из алюминиевой стали может быть сварено напрямую для достижения соединения между алюминиевым сплавом и стальной конструкцией без сверления и других работ. А благодаря металлургическому связующему интерфейсу переходные соединения из алюминия и стали обладают высокой прочностью, антиэлектрохимической коррозией и другими характеристиками, что еще больше повышает надежность и долговечность продукта.

А благодаря металлургическому связующему интерфейсу переходные соединения из алюминия и стали обладают высокой прочностью, антиэлектрохимической коррозией и другими характеристиками, что еще больше повышает надежность и долговечность продукта.

Переходные соединения из алюминиевой стали Процесс установки:

Алюминиевая стальная плакированная пластина состоит из трех слоев различных материалов. Базовый слой сваривается с морской соединительной сталью, композитный слой и пластина из алюминиевого сплава свариваются, а промежуточный слой играет роль переходного соединения. Базовый слой плакированной алюминиевой стали непосредственно приварен к стальной основной палубе корпуса для сварки постоянным током с углекислым газом. Надстройка из алюминиевого сплава со стальным соединением из алюминиевого сплава непосредственно приваривается к надстройке из алюминиевого сплава с помощью аргонно-дуговой сварки. Потому что 9Переходные соединения из алюминиевой стали 0003 должны быть сварены вместе с надстройкой из алюминиевого сплава и стальным настилом морского соединения, процесс сварки должен соответствовать требованиям процесса сварки аргонно-дуговой сварки из алюминиевого сплава и сварки в среде углекислого газа. При сварке различных материалов следует использовать различное сварочное оборудование и параметры сварки, чтобы обеспечить качество сварки. Перед сваркой необходимо хорошо поработать над разметкой стыка, сборкой и позиционированием, шлифовкой и удалением ржавчины. В процессе сварки сварочное напряжение, ток и скорость сварки строго контролируются для обеспечения качества сварки.

Потому что 9Переходные соединения из алюминиевой стали 0003 должны быть сварены вместе с надстройкой из алюминиевого сплава и стальным настилом морского соединения, процесс сварки должен соответствовать требованиям процесса сварки аргонно-дуговой сварки из алюминиевого сплава и сварки в среде углекислого газа. При сварке различных материалов следует использовать различное сварочное оборудование и параметры сварки, чтобы обеспечить качество сварки. Перед сваркой необходимо хорошо поработать над разметкой стыка, сборкой и позиционированием, шлифовкой и удалением ржавчины. В процессе сварки сварочное напряжение, ток и скорость сварки строго контролируются для обеспечения качества сварки.

Механические свойства переходных соединений из алюминия и стали включают в себя качество изготовления композитного материала и механические свойства всего переходного соединения после сварки. Первое полностью определяется качеством взрывчатого вещества и в целом удовлетворяет предъявляемым требованиям. Его также можно проверить с помощью ультразвуковой дефектоскопии. Последнее тесно связано с процессом проектирования и строительства.

Его также можно проверить с помощью ультразвуковой дефектоскопии. Последнее тесно связано с процессом проектирования и строительства.

Производство медно-алюминиевого биметалла методом центробежного литья и оценка границы раздела металлов

1. Введение

Для некоторых применений требуются компоненты, которые представляют собой комбинацию нескольких свойств, и чистый металл сам по себе не может соответствовать этим требуемым свойствам. Биметаллы являются одним из самых простых видов металлокомпозитов и, как понятно из их названия, состоят из двух металлов или металлических сплавов. Эти два металла или металлические сплавы образуют два слоя, между которыми установлена металлургическая связь (металлическая связь), и они составляют цельный композит. Целью производства биметаллов является создание интегрированных компонентов, состоящих из двух металлов, чтобы каждый металл обладал своими уникальными свойствами. Наличие металлической связи на границе раздела двух металлических частей вызывает срастание компонента. Эти два металла вместе будут дополнять друг друга с точки зрения механических свойств, химических, физических или экономических [1] . При изготовлении металлургических биметаллов главным является создание металлической связи между двумя металлическими компонентами. Металлическая или металлургическая связь образуется между двумя металлами, когда она подходит для аппроксимации существования атомов вблизи границы раздела двух металлов, которые создают силы отталкивания и притяжения между ними [2] . Целью данной статьи является изготовление биметаллов этим методом, и компоненты, которые отливаются этим методом, обычно имеют цилиндрическую, кольцевую, роликовую и пластинчатую формы, но можно отливать биметаллические компоненты и других форм. Химическая промышленность, нефтехимия, электростанции, атомные электростанции и горнодобывающая промышленность (медь, железо, сталь) являются наиболее важным применением биметаллических труб, которые производятся методом центробежного литья.

Эти два металла вместе будут дополнять друг друга с точки зрения механических свойств, химических, физических или экономических [1] . При изготовлении металлургических биметаллов главным является создание металлической связи между двумя металлическими компонентами. Металлическая или металлургическая связь образуется между двумя металлами, когда она подходит для аппроксимации существования атомов вблизи границы раздела двух металлов, которые создают силы отталкивания и притяжения между ними [2] . Целью данной статьи является изготовление биметаллов этим методом, и компоненты, которые отливаются этим методом, обычно имеют цилиндрическую, кольцевую, роликовую и пластинчатую формы, но можно отливать биметаллические компоненты и других форм. Химическая промышленность, нефтехимия, электростанции, атомные электростанции и горнодобывающая промышленность (медь, железо, сталь) являются наиболее важным применением биметаллических труб, которые производятся методом центробежного литья. В этих отраслях биметаллические трубы широко используются для тепловых укрытий, установок риформинга, реакторов, конденсаторов, насосов, радиационных труб, печей и транспортировки материалов и концентратов.0038 [1, 12] .

В этих отраслях биметаллические трубы широко используются для тепловых укрытий, установок риформинга, реакторов, конденсаторов, насосов, радиационных труб, печей и транспортировки материалов и концентратов.0038 [1, 12] .

2. Эксперимент

Производство биметалла алюминий-медь путем оптимизации центробежного режима для создания металлургической поверхности раздела с соответствующей структурой и минимальными разрывами на границе раздела биметалла, который снабжен блок-схемами подготовки материала и экспериментами, а также взяты результаты.

3. Результаты и обсуждение

1. Оборудование для центробежного литья и плавки

Установка для горизонтального центробежного литья, используемая в данном исследовании и изготовленная специально, показана на рисунке 1.

2. Плавильное оборудование

Производство биметаллов требует как минимум двух печей, работающих одновременно. Для отливки изготовленного кольца с учетом объема литейной формы в соответствии с картой рис. 3-4 определялось количество расплавленной меди и алюминия.

Для отливки изготовленного кольца с учетом объема литейной формы в соответствии с картой рис. 3-4 определялось количество расплавленной меди и алюминия.

Fig ure 1. Схема машины центробежного литья

Рисунок 2. биметаллическое кольцо без размера

Fig ure 3. Карта биметаллического кольца

Поэтому вначале медная трубка, которую нужно было отлить в первую очередь, содержала определенный объем. Кроме того, для учета рабочих допусков было добавлено 5% дополнительного объема, а общий объем расплавленной меди был принят равным 400 см3 3 . Поэтому был подготовлен ковш, рассчитанный на указанный объем, а также для литья алюминия, с учетом меньшего объема и 5% дополнительного объема ковш был подготовлен для размещения объема расплавленного алюминия.

3. Экспериментальный метод измерения К-фактора зависимости Чорнева кольцо может быть определено через соотношение Чорнева. Литейная машина содержит стальную форму короткой длины и свободно вращается в двух передних бабках и шарикоподшипнике с помощью системы регулировки вращения с помощью электродвигателя. Форма набора представляет собой табличную форму с внутренним диаметром 15 см и внешним диаметром 18 см и толщиной стенки 1,5 см. Тип установленной системы загрузки — типа коротких шпилек, расплав выливается на небольшой участок в начале формы и направляется в форму. Скорость вращения регулировали на 800 об/мин с помощью схемы (камеры и земли), и были подготовлены две отдельные печи для плавки алюминия и замака с указанной информацией в таблице 1.

Литейная машина содержит стальную форму короткой длины и свободно вращается в двух передних бабках и шарикоподшипнике с помощью системы регулировки вращения с помощью электродвигателя. Форма набора представляет собой табличную форму с внутренним диаметром 15 см и внешним диаметром 18 см и толщиной стенки 1,5 см. Тип установленной системы загрузки — типа коротких шпилек, расплав выливается на небольшой участок в начале формы и направляется в форму. Скорость вращения регулировали на 800 об/мин с помощью схемы (камеры и земли), и были подготовлены две отдельные печи для плавки алюминия и замака с указанной информацией в таблице 1.

Таблица 1. Материал, используемый в производстве биметаллов

Для экспериментального измерения К-фактора в случае алюминия в кристаллизаторе центробежного литья с характеристиками, указанными выше, определенное количество 354/400 см расплава алюминия было вылито во вращающийся кристаллизатор, а затем в течение короткого времени, но идентифицировано (11 во-вторых), после этого в форму заливали определенное количество расплава Zamak 356/311 см. За короткий и определенный промежуток времени часть алюминия затвердевает, а другая часть расплава все еще находится в расплавленном состоянии из-за разницы между удельным весом Zamak и алюминия, Zamak удаляет расплавленный алюминий и затвердевает, а затем одновременно затвердевает алюминий. с Замак. На желаемых рисунках, рис. 4, этот материал во время механической обработки изготовленного кольца и травления образца раствором (2,5 куб. см азотной кислоты, 1,5 куб. см хлорной кислоты, 1 куб. см фтористоводородной кислоты и 95 мл дистиллированной воды) и несколько капель кобальта использовали для окрашивания алюминия.

За короткий и определенный промежуток времени часть алюминия затвердевает, а другая часть расплава все еще находится в расплавленном состоянии из-за разницы между удельным весом Zamak и алюминия, Zamak удаляет расплавленный алюминий и затвердевает, а затем одновременно затвердевает алюминий. с Замак. На желаемых рисунках, рис. 4, этот материал во время механической обработки изготовленного кольца и травления образца раствором (2,5 куб. см азотной кислоты, 1,5 куб. см хлорной кислоты, 1 куб. см фтористоводородной кислоты и 95 мл дистиллированной воды) и несколько капель кобальта использовали для окрашивания алюминия.

Fig ure 4. a)кольцо после механической обработки b)кольцо после травления

На Рисунке 4-трехслойное кольцо из алюминия\замака\алюминия при механической обработке было видно, что слои определяются без травления.

На рис. 4-b показано, как слои алюминия потемнели после травления.

Для расчета К-фактора формы, внешнего слоя, изготовленного из алюминия, путем деления объема слоя на его поверхность (поверхность теплопередачи) получается модуль затвердевания внешнего слоя, время затвердевания внешнего слоя — это интервал между расплавленным алюминием и замаком это было 11 секунд в эксперименте. Используя соотношение Чорнифа и определяя время (t) и коэффициент A/V K, можно рассчитать. Итак, учитывая, что средняя толщина наружного слоя в двухслойном кольце составляет 5,5 мм, а время затвердевания (время между заливками расплава) составляет 11 секунд, рассчитан К-фактор для машины центробежного литья, изготовленной в цеху.

Используя соотношение Чорнифа и определяя время (t) и коэффициент A/V K, можно рассчитать. Итак, учитывая, что средняя толщина наружного слоя в двухслойном кольце составляет 5,5 мм, а время затвердевания (время между заливками расплава) составляет 11 секунд, рассчитан К-фактор для машины центробежного литья, изготовленной в цеху.

(External area) outer layer diameter

(Internal area) internal layer diameter

(Primary) solidified layer thickness

(основной) длина слоя

слой внешней области

объем внешнего слоя

4. Плавка и подготовка собственно расплавов и литье биметаллических колец.

Плавка и подготовка собственно расплавов и литье биметаллических колец.

Сначала медь и алюминий в двух отдельных печах плавятся и дегазируются. аналогично приведенной ниже таблице с определенным интервалом было изготовлено 5 биметаллических колец. При подготовке расплава перед каждой отливкой форму предварительно разогревают и доводят до 220°С, а затем засыпают на толщину 3 мм литейным песком плотностью 1/4, содержащим фенольный клей. Покрытие формы облегчает извлечение отливаемой детали и снижает теплопроводность формы (расплав может больше перемещаться в форме до затвердевания), а кроме того, увеличивает срок службы металлической формы.

Таблица 2. Биметаллические кольца, отлитые при указанных температурах

Согласно рис. 5. показана изготовленная деталь перед обработкой.

Fig ure 5. изготовленный компонент перед обработкой

Поверхность образцов обработана. Рис. 6. Показаны образцы после механической обработки. При механической обработке пытались удалить как можно более низкую поверхность образца во время механической обработки.

При механической обработке пытались удалить как можно более низкую поверхность образца во время механической обработки.

Fig ure 6. биметаллические кольца после механической обработки

5. Метод подготовки образцов

Литые биметаллические кольца имели длину 6 см, внешний диаметр 14/4 см и внутренний диаметр 9 см, а после механической обработки диаметры изменились на 14 см и 9,5 см. в соответствии с рисунком 7. Образцы вырезают для следующих экспериментов и после механической обработки до размера 6×2×2 см. Из каждого кольца отделяют 3 образца для анализа, оптического микроскопа, эксперимента с электронным микроскопом и испытания на твердость.

Fig ure 7. Как отделить образцы от кольцевых биметаллов

Fig ure 8. Образцы отделены от кольцевых биметаллов

6. Оценка микроструктуры и поверхности раздела под оптическим микроскопом

Целью этой оценки является определение процента связывания, которое создается на поверхности раздела, и оценка интерметаллических фаз.

Fig ure 9. оптические микроскопические изображения металлургической связки 5 образцов с увеличением х 400 из образцов от Т100 до Т700, протравленных КОН 10%

По микроскопическим изображениям видно, что процент связи в биметалле алюминий-медь увеличился при снижении температуры и при 200°C процент связи достиг максимума, а ширина связи была достигнута до минимума около dc микрон.

Fig ure 10. Ширина соединения в биметаллической границе

Согласно рисунку 10. при 200°С ширина склеивания находится в форме границ металлических зерен, это означает, что ширины нет и она приблизительно равна нулю. А от 700°С до 200°С ширина уменьшается, но при 100°С ширины связи не существует и эту ширину образуют примеси.

7. Анализ электронно-микроскопических изображений

Целью электронно-микроскопического анализа является определение интерметаллических фаз на границе раздела и ширины этих фаз, а также определение того, является ли граница полиструктурной или моноструктурной. Биметаллические образцы анализировали с помощью электронного микроскопа типа СЭМ.

Биметаллические образцы анализировали с помощью электронного микроскопа типа СЭМ.

По данным СЭМ-анализа:

1. Микроструктура образцов была сфотографирована при большом увеличении.

2. С помощью линейного анализа и точечного анализа можно получить распределение определенного элемента из определенных мест.

Рисунок 11. Изображения и линейный анализ образца № 1, T700

Fig ure 12. Изображения и линейный анализ образца № 2, T500

Fig ure 13. Изображения и линейный анализ образца № 3, T300

Fig ure 14. Изображения и линейный анализ образца № 4, T200

Fig ure 15. Изображения и линейный анализ образца № 5, T100

Таблица 3. Количественный анализ ЭДС всех образцов на границе (точки С) для определения ингредиентов каждого интерметаллического соединения

Fig ure 16. Диаграмма микротвердости (HV) на биметаллической границе раздела алюминий-медь из 5 отлитых образцов

Диаграмма микротвердости (HV) на биметаллической границе раздела алюминий-медь из 5 отлитых образцов

При исследовании границы между двумя металлами в образце № 1, отлитом при 700°С, установлено, что сцепление данного типа границы является результатом межфазных, межмолекулярных и интерметаллических соединений притяжения и силы отталкивания. Сила этого типа связи зависит от сил между фазами существования. Эти силы обычно меньше ядерных сил. В большинстве случаев в интерметаллидах образуются новые фазы, которые отличаются хрупкостью и малой прочностью. В этом типе соединения межметаллическая связь и атомные силы притяжения и отталкивания достигают своего минимума, механические, физические и химические свойства интерметаллической фазы совершенно различны для двух металлов. По визуальным признакам и результатам количественного и качественного анализа наличие хрупких CuAl 2 была охарактеризована интерметаллическая фаза и доказана диаграмма твердости образца, что твердость (68/46 HV), образующаяся в связке, больше, чем у алюминия и меди, а процент связывания границы составил примерно 40%, что ширина границы была достигает максимального значения и составляет около 6 мкм, поэтому при получении биметаллов следует стараться не допускать образования интерметаллических фаз, постоянно находящихся между двумя основными металлами.

В образцах № 2 и 3 при 500°С и 300°С граница полиструктурная и по поперечной ширине между основным металлом и атомами существует металлургическая связь и диффузия между атомами и спорадически возникают новые фазы на границе между двумя основными металлами возникшие, которые вполне можно наблюдать как связь на изображениях оптического микроскопа из-за нагревания или изменения плотности элементов по ширине границы. В этих типах границ два основных металла не имеют химического сродства к ним, а интерметаллические соединения не образуются в образцах № 2 и 3, а имеют поперечную ширину за счет длины интерференционной структуры, образованной с изменением объема и внутреннего бассейна напряжений от растягивающего и сдвигового типа. в окрестности создаются границы, которые уменьшают прочность границы и полуинтерференционная структура, которую можно увидеть, поскольку полоса в оптическом микроскопе является хрупкой и действует как слабая граница и связь. Процент склеивания при 500°С составляет около 60%, а его поперечная ширина составляет около 4 мкм, в то время как при снижении температуры образца на 300°С процент склеивания составляет около 80%, а поперечная ширина достигает 2 мкм.

При линейном анализе и электронно-микроскопических изображениях видно, что атомы диффундируют и формируется структура, а по твердости микротвердости видно, что твердость на границе при 500°С составляет 63,51, а при 300°С — около 60,65. которая отличается от основной части металла, и при выходе за границу становится видна твердость основного металла. Возможные напряжения в границе могут быть уменьшены с помощью термического отжига и создается сбалансированная микроструктура в границе, чем бы ни была уменьшена поперечная ширина, тем лучшие механические, физические и химические свойства будут получены в области связывания.

В образце № 4 после подготовки набора и заливки расплавленной Меди, и доведения Меди до 200°С, затем заливки Алюминия при 700°С и охлаждения их, образец возбуждается и судя по изображениям оптического и электронного микроскопа , формируется единая структура и монолитная граница, эта граница создается за счет диффузии между атомами двух металлов, и между атомами существует металлическая связь. В этом состоянии нет новой фазы и интерметаллических соединений в пограничном и промежуточном слое между двумя металлами.

В этом состоянии нет новой фазы и интерметаллических соединений в пограничном и промежуточном слое между двумя металлами.

В этом биметалле механические, физические и химические свойства на границе полностью сохранены, и они представляют собой наилучшие связи между биметаллами. Ширина граничной структуры составляет около нескольких десятых микрона, и цель достижения монолитной границы достигнута в этом биметалле, и диффузия между двумя металлами как раз нарастает на границе раздела, это означает, что диффузия происходит в поверхности, а не в объеме двух металлов. . Согласно изображениям с оптического микроскопа, процент сцепления составляет 100%, а ширина границы между двумя металлами составляет около нескольких десятых микрона, а ее структура подобна границам зерен. Связь между атомами металлическая, новой фазы не образовалось. Качественный и количественный анализ, проведенный на границе, показал, что диффузия между алюминием и медью существует только на границе, и непосредственно у границы процентное содержание меди, растворенной в алюминии, достигает нуля, а также процентное содержание алюминия. решено в меди.

решено в меди.

В соответствии с диаграммой твердости микротвердости граничная твердость (53.03) и твердость меди не претерпели значительных изменений вокруг границы, а в алюминиевой части состояние такое же, как у меди.

Fig ure 17. Оптическое микроскопическое изображение образца T200-X400

В образце № 5 при 100°С судя по изображениям в оптическом и электронном микроскопах, оксиды металлов и защитные оксиды приклеены к меди и расплавленному алюминию, давление не могло исключить эти оксиды металлов и заменить их, поэтому согласно По результатам микротвердости для образца Т100 видно, что в пограничной области за счет примесей соединений и оксидов особой связи нет, а два металла отделены друг от друга и никакой связи и диффузии между ними не создается из-за литейной поверхности и неравенство границ, конечно, в небольшой части образца биметаллические соединения существуют, но после этого они замещаются оксидами металлов и процент связи равен нулю, что ниже твердости чистого алюминия, поэтому при этой температуре поперечная ширина границы больше и наиболее примеси.

4. Заключение

Полученные результаты:

1- Как показал эксперимент, методом центробежного литья были получены два вида биметаллов, а именно:

A. Алюминий-медь Двухслойный биметалл и оценка границы раздела

B. Алюминий-Замак-Алюминиевый трехслойный биметалл

2- Эффективные параметры создания металлургической связи между двумя металлами при центробежном литье оценивались среди различных параметров, заданных температуры для первого металла, а затем заливка второго металла создает металлургическую связь надлежащего качества. . Если температура слишком высока, интерметаллические соединения образуются на границе раздела двух металлов, а если температура слишком низкая, оксиды металлов склеиваются и охлаждают второй расплав и не успокаивают поверхность двух металлов, и связь не образуется.

3- При температуре 200°C на границе двух металлов создается монолитная связь, процент связи составляет 100%, ширина такой же, как граница зерен, а твердость является приемлемой.

4- Получен экспериментальный метод измерения постоянной Чорньева литья нежелезных металлов в центробежные формы.

5- при оценке алюминиево-медных литых колец было обнаружено, что полученная металлургическая связь возникает только в том случае, когда по длине трубы около 60%-70% приходится на поверхность раздела, а на границе раздела усадочные пустоты, оксиды металлов и связь чистого металла. Поэтому для создания соответствующей металлургической связи между алюминием и медью при центробежном литье поверхность меди должна быть чистой, без окислов, а также формироваться в бескислородной среде.

Ссылки

| [1] | М. Аббаси, Дж. Хиджази, Производство биметаллического метода центробежного литья, Шестой ежегодный семинар Иранского литейного общества, Иранский университет науки и технологий, 16-18 мая 1994 г., стр. 1-15. | ||

В арт. Дунсюэ, член парламента Сяньчжун, «Исследование биметаллического композиционного литейного материала (белый чугун с высоким содержанием хрома – стальное литье со средним содержанием углерода) и технологии его производства» 55 Международный литейный конгресс 1988, стр. 1-10. 1-10. | |||

| In article | |||

| [3] | N. Varahram, P. Davami, Manufacturing crusher hammers for cement industry production process using metal composites (Bi-metal) castings, Iranian Журнал литейного производства 1998, № 8, стр. 9-5. | ||

| в статье | |||

| [4] | P.E Wieser, Handbook Steel Casting80, ч. 3, с. 10-15. | ||

| In article | |||

| [5] | U.S Patent, 4635701, “Composite metal articles” 1987. | ||

| In article | |||

| [6] | Патент США. 5579822, «Способ получения композитных литых головок цилиндров» 1996. 5579822, «Способ получения композитных литых головок цилиндров» 1996. | ||

| В статье | |||

| [7] | В.В. Чекуров, «Структура и свойства литых биметаллических композитов». Металловедение и термообработка, Том 33, Выпуск 5, 1991, стр. 367-374. | ||

| в статье | CrossRef | ||

| [8] | T. ohide, «Hybrid Control Control of Grape Case Sraitry By Partice Treats Treats Treats Comprestra Caster Caster. J. Cast Metals Research, 2000, том 12, стр. 277-282. | ||

| в статье | |||

| [9] | N. Ozdemir, M. AKSOY, N. Orhan, «Эффект Grape of Grape of Graphit in Wrast in Prasting in vicure in vame in difbusion or of grafit in vasum с серым чугуном», Ж. | ||