Самодельный фильтр-осушитель (влагоотделитель) для компрессора

Самодельный фильтр-осушитель (влагоотделитель) для компрессора

Для старого компрессора у меня был сделан фильтр-осушитель из пластикового фильтра для воды, заполненного силикагелем (кошачий туалет). Со своей задачей он справлялся хорошо, но компрессор я поменял на более мощный, и если старый давал максимум 8 атм, то новый уже 10, а это максимальное давление, которое выдерживают такие фильтры. Поэтому. чтобы не получить БАБАХ в мастерской, я решил сделать новый фильтр, который и представляю на суд общественности.

Основой его служит стальная труба 100мм. с толщиной стенок 3 мм. Верхнюю и нижнюю крышки сделал из 14 швеллера.

3 основных детали.

От трубы отрезал 80 см., от швеллера 2 квадрата 14х14 см. Все очистил от ржавчины. Для очистки трубы изнутри использовал круг проволочный 100 мм., с приваренной к нему шпилькой, зачистил не до блеска, но ржавчины и прочей дряни не осталось.

К трубе привариваю 8 проходных гаек М12, по 4 на сторону.

Размечаю.

И ставлю на прихватки, окончательно обварю, после примерки.

Ставлю на основание и размечаю места отверстий.

Получилась вот такая конструкция, крышки получились чуть-чуть не параллельны друг другу, надо было сделать какой-нибудь шаблон, а не размечать «на глаз», но в целом это не критично.

В нижней крышке просверливаю отверстие 12мм, и привариваю гайку М12, рассверливаю ее сверлом 12мм, и нарезаю трубную резьбу 1/4 дюйма, и вкручиваю пробку для слива конденсата.

Из бензо-маслостойкой резины делаю прокладки вверх и вниз, в нижней вырезаю отверстие для слива конденсата.

К корпусу фильтра привариваю две гайки М12, одну внизу (для подачи воздуха от компрессора), и вторую вверху для выхода готового воздуха. И все так же как и с гайкой для пробки, рассверливаю, нарезаю резьбу, вкручиваю штуцеры.

В нижней части фильтра привариваю 3 опорных планки, они ограничивают камеру сбора конденсата, и на них будет опускаться кассета фильтра.

В целом, фильтр готов, собираю и опрессовываю. Давление держит, утечек нет.

Из 1 мм. стального листа вырезаю 5 кругов для внутренних перегородок. И обтачиваю их точно под размер трубы

вырезаю в них отверстия и крашу.

Корпус фильтра и другие детали также окрашиваю изнутри и снаружи.

После сушки, прикручиваю нижнюю крышку и начинаю сборку.

К нижней перегородке прикручиваю шпильку М5, на которой будет держаться вся внутренняя кассета. Опускаю ее на упоры и наполняю до середины фильтра хозяйственными губками из нержавейки (надеюсь, что они действительно из нержавейки, как написано на упаковке), всего уходит 20 мочалок.

Следующие перегородки собираю из 2 кругов, поместив между ними куски от салонного фильтра для автомобиля. Одну перегородку укладываю на мочалки.

И насыпав сверху силикагель, закрываю 2 перегородкой. Вверху остается небольшая камера очищенного воздуха.

Закрываю все это верхней крышкой через прокладку. К крышке прикручиваю пост фильтр с регулятором давления.

К крышке прикручиваю пост фильтр с регулятором давления.

Делаю маленький шланг для соединения фильтра с пост фильтром. Еще раз провожу проверку давлением, и устанавливаю на место, где он будет стоять.

Надеюсь. что загрузки этого фильтра мне хватит минимум на год, а может даже и больше.

Более подробно в видео.

Автор: Олег

Источник: www.drive2.ru/c/522915086860294068/

Влагоотделитель для компрессора своими руками, чертежи. Всё о влагомаслоотделителях для компрессора

Содержание

- Влагомаслоотделитель – определение и назначение

- Конструктивные особенности и принцип действия

- Виды

- Вихревые системы очистки

- Адсорбционные системы очистки

- Модульные системы очистки

- Самые распространённые виды самодельных влагоотводителей

- Самодельные устройства циклонного типа

- Влагоотделитель с использованием силикагеля

- Устройство холодильного типа

- Разновидности систем очистки воздуха

- Вихревые фильтры

- Влагомаслоотделители адсорбционные

- Модульные системы очистки

- Ключевые характеристики оборудования

- Как сделать влагоотделитель для компрессора своими руками

- Что собой представляет устройство и для чего используется

- Изготовление своими руками

- Влагоотделители адсорбционного типа

- Требования для установки

- Преимущества фильтров циклонного типа

- Чем чревато попадание посторонних включений в рабочий орган компрессора?

- Самодельное устройство с холодильным способом очистки

- Заводской или самодельный влагомаслоотделитель?

- Разновидности влагоотделителей, создаваемых своими руками

- Самодельный аппарат с циклонным способом очистки

- Порядок проведения работ

- Важные рекомендации

Влагомаслоотделитель – определение и назначение

Чтобы пневматический инструмент качественно работал и продолжительное время оставался исправным, воздух, подаваемый на него, должен быть чистым. От пыли и иных механических загрязнений защищает воздушный фильтр, расположенный на входе в прибор. Но также важно предотвратить попадание внутрь аппарата масла и влаги.

От пыли и иных механических загрязнений защищает воздушный фильтр, расположенный на входе в прибор. Но также важно предотвратить попадание внутрь аппарата масла и влаги.

Важно! Влага содержится в воздухе, который поступает в компрессор из атмосферы, причем ее содержание может быть очень значительным. Помимо нее в воздушный поток попадает масло, которое используется для смазки деталей воздушного поршневого или другого вида масляного компрессора.

Попадая внутрь пневмоинструмента и смешиваясь, влага и масло могут причинить существенный вред прибору, а также снизить эффективность его работы. Чтобы очистить воздушный поток от данных примесей, необходимо специальное устройство. Для этой цели создан и используется влагомаслоотделитель.

Конструктивные особенности и принцип действия

Задача влагоотделителя заключается в понижении уровня влажности воздуха до оптимальных пределов. В зависимости от вида этой конструкции меняется ее принцип действия:

- с применением центробежных сил — вихревые очистительные системы;

- с использованием веществ, поглощающих жидкость, – адсорбционные системы.

Классический влагоотделитель вихревого типа работает по принципу циклона. Воздушный поток поступает внутрь устройства и, вращаясь вокруг центральной оси, отбрасывается к стенкам емкости. При этом влага конденсируется на поверхности и стекает на дно, откуда удаляется через выходное отверстие, а воздушный поток выходит наружу.

Согласно чертежам, конструкция осушителя этого типа выглядит следующим образом. Попадая в корпус, воздушный поток направляется к крыльчатке и закручивается. Частицы влаги отбрасываются к стенкам стакана, оседают на них и опускаются вниз, в отделенную заслонкой зону с загрязнениями. Воздух перемещается в дефлектор через дополнительный воздушный фильтр, удерживающий мельчайшие твердые частицы, после чего выводится наружу. Влага удаляется через отверстие в нижней части стакана.

Адсорбционные влагоотделители содержат в своей конструкции вещество, впитывающее жидкость. Поток воздуха проходит через такой наполнитель и осушенный выводится наружу. Периодически использованные гранулы нужно менять на новые.

Периодически использованные гранулы нужно менять на новые.

Виды

Согласно способу отделения от воздушного потока жидкой субстанции современные системы очистки бывают вихревыми, адсорбционными и модульными.

Вихревые системы очистки

Конструкции этого типа пользуются высоким спросом — они просты в обращении и обслуживании, имеют небольшую цену при высокой эффективности, но удерживают лишь большие капли жидкости. Поэтому вихревые влагоотделители используют в качестве предварительной грубой очистки проходящего воздушного потока. Такие устройства применяются в промышленных цехах, а также для домашних задач.

Адсорбционные системы очистки

Устройства такого типа удаляют жидкости из сжатого воздуха с помощью активно впитывающих веществ, в качестве которых применяется селикагель, хлористый кальций и другие. Их принцип работы: увлажненный воздух проходит через гранулы с влагопоглощающим веществом и очищенный подается на подключенный инструмент. Такие устройства применяются в фильтрах аквалангов, импортных тяжелых грузовиках и т. д.

д.

Модульные системы очистки

Модульные осушители воздуха наиболее эффективно защищают пневматическую технику от воды, частиц масла и пыли. В них входит несколько последовательно расположенных блоков: циклонный отделитель, фильтр тонкой очистки, угольный фильтр. Последний обеспечивает почти идеальную чистоту выходящего воздуха, направляемого на инструменты, для которых угольная фильтрация не предусмотрена.

Самые распространённые виды самодельных влагоотводителей

Специалисты рекомендуют использовать следующие виды влагоотводителей:

- циклонного типа;

- поглощающие влагу с помощью силикагеля;

- холодильного типа.

Каждый тип имеет свои преимущества и недостатки. Чтобы выбрать оптимальный вариант для себя, необходимо ознакомиться со всеми схемами устройств. В конструкциях используются старые баллоны, масляные фильтры, элементы холодильного оборудования. Перед началом работы убедитесь, что в наличие есть сварочный аппарат, набор ключей и отвёрток, дрель, молоток, клей и изоляционный материал.

Самодельные устройства циклонного типа

Принцип действия циклонного влагоотделителя достаточно прост. При попадании потока сжатого воздуха в установку он начинает вращаться. Под действием центробежной силы конденсат, небольшие частицы мусора и масла направляются к стенкам. В это время очищенный воздух проходит в нижнее центральное отверстие и далее подаётся в компрессор.

Воздушная смесь подается через верхнее отверстие, под дейтсвием центробежной силы влага отделяется и выводится через выходной патрубок

Для создания самодельного центробежного аппарата нам понадобятся:

- старый пропановый баллон;

- штуцер;

- сварочный аппарат;

- две металлические трубки небольшой длины.

В качестве корпуса отлично подойдёт старый баллон, он имеет достаточную высоту и может выдерживать повышенное давление. Порядок работ следующий:

- Устанавливаем изделие вертикально, краником вниз.

- Входной штуцер привариваем к верхней части корпуса.

Он должен быть смещён ближе к одной из стенок баллона.Привариваем входной штуцер и выходной патрубок к баллону

Он должен быть смещён ближе к одной из стенок баллона.Привариваем входной штуцер и выходной патрубок к баллону - Привариваем выходной патрубок на 2/3 высоты баллона.Циклонный влагоотделитель устанавливаем вертикально, влага будет выводиться через нижнее отверстие с клапаном

Для улучшения эффективности работы влагоотводителя можно добавить внутрь деревянную стружку и поставить на выходе фильтрующую сетку. Но в этом случае потребуется разрезать корпус поперёк и после окончания работ скрепить его обратно при помощи специальной герметичной прокладки.

Влагоотделитель с использованием силикагеля

Силикагель позволяет отфильтровать воздушную смесь, достаточно лишь правильно разместить слой этого вещества в корпусе от масляного или водяного фильтра. Старое оборудование от Волги оптимально подойдёт для создания самодельного влагоотделителя.

- Разбираем старый масляный фильтр.Разбираем старый масляный фильтр и подготавливаем его к дальнейшей работе

- В качестве входного патрубка можно использовать родную трубку, через которую раньше подавалось масло.

- Заглушаем лишние отверстия с помощью болтов нужного диаметра и герметика.Для заглушки отверстий используем болты нужного диаметра и герметик

- Проводим сборку в обратном порядке, свободное пространство заполняем силикагелем.Заполняем все свободное пространство корпуса силкагелем

- Надеваем верхнюю крышку и плотно прикручиваем её болтом.Плотно прижимаем верхнюю крышку к корпусу маляного фильтра

Конструкция фильтра имеет несколько кронштейнов, с помощью которых фильтр легко устанавливается на нужное место.

Чтобы максимально эффективно задействовать силикагель, входное и выходное отверстия должны располагаться на разных концах корпуса.

Устройство холодильного типа

Как известно, низкая температура позволяет конденсировать влагу, которая находится в воздушной смеси. Влагоотделители холодильного типа довольно популярны среди автомехаников. Устройства покрывают практически все требования для воздуха, что подаётся в компрессор. При создании влагоотделителя необходимо направить воздушный поток через морозильную камеру или другое холодильное оборудование.

При создании влагоотделителя необходимо направить воздушный поток через морозильную камеру или другое холодильное оборудование.

Важно полностью загерметизировать морозильник в ресивере и сделать патрубок для отвода конденсата. Для жителей «холодных» регионов нашей страны специалисты рекомендуют сделать подвод воздуха в компрессор с улицы. В зимнее время вы будете напрямую получать воздушную смесь с низким содержанием влаги.

Разновидности систем очистки воздуха

Для очистки сжатого воздуха, как для промышленных, так и для бытовых целей, применяется несколько типов влагоотделителей: вихревые, влагомаслоотделители адсорбционные и модульные системы очистки.

Вихревые фильтры

Влагомаслоотделитель вихревого типа имеет цилиндрическую форму (устройство было рассмотрено выше) и очищает воздух за счет его завихрения в камере (стакане). Вихревой маслоотделитель является самым распространенным приспособлением для очистки сжатого воздуха от влаги и частиц смазки.

Влагомаслоотделители адсорбционные

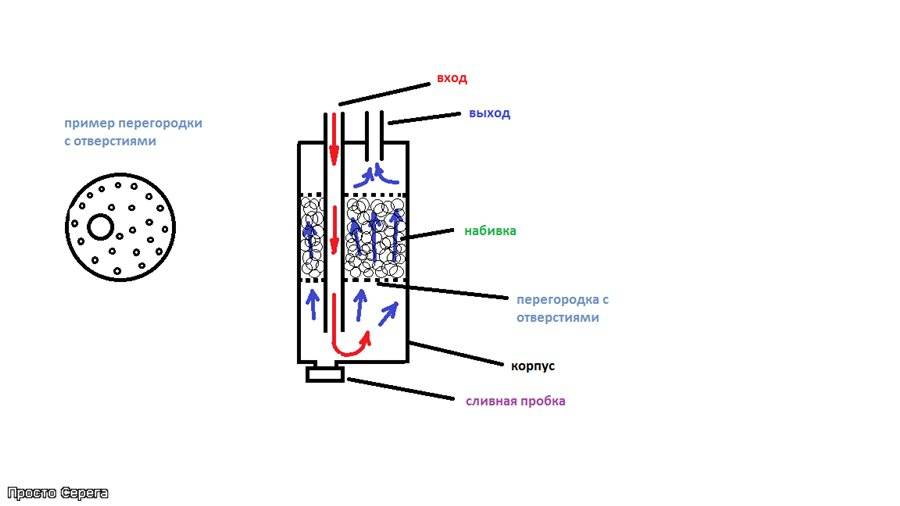

Для удаления из сжатого воздуха масла и влаги используют вещества, обладающие активными впитывающими свойствами, например, селикагель, алюмогель, хлористый кальций и др. На следующем рисунке показан масловлагоотделитель адсорбционного типа.

На следующем рисунке показан масловлагоотделитель адсорбционного типа.

Модульные системы очистки

Наилучшие результаты по удалению из воздуха конденсата, частичек масла и пыли обеспечивает модульная система очистки. Состоит она из нескольких элементов: циклонного (вихревого) отделителя, фильтра тонкой очистки и угольного фильтра. На следующем рисунке показан масловодоотделитель модульного типа.

Важно! Модульные системы обеспечивают на последнем уровне очистки практически стопроцентную чистоту технического воздуха, который поступает на обдувочные пистолеты, пневматические инструменты, краскопульты и респираторы (не имеющие угольный фильтр).

Ключевые характеристики оборудования

Область применения влагомаслоотделителей достаточно широка, поэтому при выборе модели стоит сразу обозначить её конкретные цели и задачи: обслуживание автомобилей класса МАЗ / КАМАЗ, пневматического инструмента или же других устройств, где требуется качественная фильтрация.

Если брать в расчёт технику для работы с лакокрасочными материалами на пневматике, то необходимость в расширенной пропускной способности отпадает. Здесь гораздо практичнее смотреть в сторону оборудования с фильтрами тонкой очистки.

В то время как для производственных нужд требуется именно хорошая проходимость, а показатель микрон к очистке отходит на второй план. Последнее зависит от размера фракции. Промышленные варианты логичнее использовать для качественной подготовки воды. В этом случае отсекаются мелкие частицы размером порядка 5 мкм. Классические решения в большинстве своём комплектуются фильтрующими системами, фракция которых колеблется в районе 15 мкм.

Промышленный осушитель воздуха

Отдельное внимание стоит уделить показателю поддерживаемого давления. Отделители для компрессорного оборудования среднебюджетного сегмента предлагают уровень в 7 бар. Данный параметр в меньше степени влияет на конечный результат, но фильтр должен соответствовать отдаче агрегата, иначе КПД заметно снизится, равно как и вырастут трудозатраты.

При выборе отделителя обязательно нужно сопоставлять показатели нагрузки и мощности в момент движения сжатого воздуха внутри оборудования. Необходимо также учитывать особенности того или иного инструмента, а именно, диаметр соединений. Это может быть 1/8, 3/4 или более редкий – 3/8. Встречаются и экзотические варианты для каких-то специфических нужд.

Как сделать влагоотделитель для компрессора своими руками

Чтобы улучшить качество покраски автомобиля с помощью компрессора, специалисты рекомендуют дополнительно использовать такое устройство, как влагоотделитель. Оно уменьшает влажность воздуха, который нужен для распыления краски. Если лишнюю влагу не убирать, то корпус подвергается коррозии, а само лакокрасочное покрытие прослужит недолго.

Что собой представляет устройство и для чего используется

Влагоотделители отличаются по своей конструкции и принципу работы. Стоимость заводской модели немалая, она зависит от мощности аппарата и его производительности. Существует также несколько самодельных схем, которые помогут в домашних условиях сделать надёжный и эффективный влагоотделитель.

Существует также несколько самодельных схем, которые помогут в домашних условиях сделать надёжный и эффективный влагоотделитель.

Чтобы убрать влагу из компрессора, можно использовать низкую температуру, центробежную силу или специальные фильтры. Главная задача – убрать лишнюю влагу до того, как воздушная смесь попадёт в компрессор. Для создания подобного устройства необходимо чётко соблюдать инструкции опытных механиков и проводить сборку деталей в соответствии с указаниями.

Изготовление своими руками

Самодельный влагоотделитель состоит из старого или использованного пропанового баллона, штуцера и трубок. Заготовку для корпуса устанавливают в вертикальном положении. К верхней части необходимо приварить штуцер для входа воздуха. Специалисты рекомендуют смещать его ближе к краям баллона. Далее, необходимо сделать входной патрубок, для которого можно использовать трубу.

Для отвода влаги делают отверстие, оснащённое клапаном. Оно должно располагаться в нижней части конструкции. На этом этапе во время изготовления влагоотделителя необходимо продумать, выполнить расчёты и сделать наполнитель. В качестве сорбирующего материала используют древесную стружку, которое можно наполнить внутреннюю нишу баллона. Важно помнить, что нельзя плотно укладывать ёмкость. Внутри системы воздух должен циркулировать свободно.

На этом этапе во время изготовления влагоотделителя необходимо продумать, выполнить расчёты и сделать наполнитель. В качестве сорбирующего материала используют древесную стружку, которое можно наполнить внутреннюю нишу баллона. Важно помнить, что нельзя плотно укладывать ёмкость. Внутри системы воздух должен циркулировать свободно.

Влагоотделители адсорбционного типа

Чтобы сделать такой влагоотделитель своими руками для использования в компрессорах, необходимо использовать масляные и водяные фильтры от автомобиля. Не нужно изменять первоначальное расположение корпуса, штуцеров и спускного устройства для сбора конденсата.

Вводное отверстие фильтра необходимо изменить. Для этого устанавливают трубку из прочной стали. Чтобы обеспечить стабильную работу устройства лучше всего использовать встроенный фильтр. Второе отверстия плотно закрывается резьбовой пробкой. Чтобы она лучше держалась, сажать её необходимо на герметик.

Между внутренней стенкой корпуса и наружным диаметром фильтра есть кольцевой пространство. Его необходимо заполнить адсорбентом. Человек, который самостоятельно делает влагоотделитель, должен помнить, что поглощение влаги должно происходить постепенно. Для этой цели используют резиновые уплотнительные кольца.

Его необходимо заполнить адсорбентом. Человек, который самостоятельно делает влагоотделитель, должен помнить, что поглощение влаги должно происходить постепенно. Для этой цели используют резиновые уплотнительные кольца.

Они могут использоваться для разделения внутреннего пространства корпуса на три зоны. Если влагоотделитель будет использоваться нечасто, то внутреннее пространство и кольцевой зазор можно заполнить силикатным гелем. После этого можно собирать устройство и обрабатывать соединительные элементы. При соблюдении этих правил можно сделать влагоотделитель для компрессора своими руками с минимальными затратами.

Чтобы рассчитать требуемое количество силикатного геля, необходимо использовать следующую формулу: на 830 л/мин сжатого воздуха берут 1 кг адсорбирующего вещества. Силикатный гель является регенерируемым веществом. Чтобы возобновить его первоначальные свойства, необходимо поместить вещество в духовку на 2−3 часа. Специалисты рекомендуют использовать силикатный гель, который имеет цветовой индикатор. Когда поры будут наполнены влагой, то цвет изменится, и можно его подсушить.

Специалисты рекомендуют использовать силикатный гель, который имеет цветовой индикатор. Когда поры будут наполнены влагой, то цвет изменится, и можно его подсушить.

Требования для установки

При эксплуатации влагоотделителя необходимо учитывать несколько основных правил и требований:

- Устанавливать устройство можно строго в вертикальном положении и надёжно фиксировать его внутри корпуса.

- Во время подключения нужно проверить направление движения воздуха.

- Если покупать готовую конструкцию, то на корпусе направление указано в виде стрелок.

При соблюдении этих правил влагоотделитель будет функционировать правильно и обеспечит высокое качество.

Преимущества фильтров циклонного типа

Влагоотделители значительно упрощают работу пневматического пистолета и компрессора. Они обеспечивают стабильную работу техники. Можно выделить следующие преимущества фильтров циклонного типа:

простая конструкция;- приемлемая стоимость;

- максимально высокая эффективность;

- удержание крупных частиц конденсата;

- простое техническое обслуживание;

- регенерация и полное восстановление первоначальных свойств;

- обеспечение предварительной грубой очистки.

Влагоотделители для компрессоров и пневматических пистолетов являются эффективным инструментом, без которого невозможно представить работу этой техники. Они качественно подготавливают сжатый воздух к дальнейшему применению. Фильтры отделяют первичную влагу, частицы масла, а также загрязнения разной фракции и другие твёрдые частицы. Любая пневматическая сеть должна оборудоваться влагоотделителем, который очистит воздух для дальнейшего применения.

Чем чревато попадание посторонних включений в рабочий орган компрессора?

- Смешение влаги и остатков масла приводит к получению эмульсии, способной создавать засоров каналах компрессора, по которым подается воздух. Эмульсия по своему составу, по определению не может соответствовать нормативам, принятым для ее использования в промышленности и пр.

- При воздействии низких температур вода, попавшая в каналы подачи воздуха, замерзает, а это приводит к их закупорке или повреждению.

- В каналах подачи воздуха начинает образовываться ржавчина, которая рано или поздно приводит к перекрытию воздуха.

- Попадание влаги в пневматический инструмент приводит к коррозии деталей и выхода инструмента из строя.

- Наличие влаги в подаваемом воздухе делает невозможным созданием качественного покрытия поверхности.

Самодельное устройство с холодильным способом очистки

Принцип действия такого влагоотделителя основан на знании того, что влага обладает способностью конденсироваться из-за воздействия низкой температуры. Благодаря качественному удалению избыточной влажности воздуха, подаваемого в компрессор, такие аппараты очень популярны в среде профессиональных автомаляров. Подобный влагомаслоотделитель вы можете сделать своими руками: достаточно всего лишь пропускать воздушную смесь через холодильное оборудование или морозильную камеру.

Сложности при изготовлении агрегата такого типа таковы:

- нужно решить, как будет выводиться конденсат из влагоотделителя.

Для этого к камере морозильника можно приварить специальный штуцер;

Для этого к камере морозильника можно приварить специальный штуцер; - необходимо позаботиться о полной герметизации вашего устройства.

Заводской или самодельный влагомаслоотделитель?

Если вы не занимаетесь профессионально покраской машин, вряд ли испытываете необходимость приобретать влагоотделитель, разработанный и собранный каким-либо крупным производителем. Мощность аппарата и количество краски, которое он способен пропускать через себя в промышленных масштабах, очень сильно влияют на цену, которую готов платить далеко не каждый автовладелец.

Что же тогда делать, если срочно нужно покрасить, например, крыло автомобиля или перекрасить его полностью, а денежных средств для того, чтобы обратиться в автомалярную мастерскую, сейчас нет? Можно попробовать сделать влагоотделитель своими руками, как предложено в видео.

Ниже мы расскажем, как собрать эффективный, работающий, надёжный влагоотделитель.

Есть три способа, с помощью которых избыточная влага убирается из воздуха, попадающего в покрасочный компрессор:

- специальные фильтры;

- применение центробежной силы;

- воздействие низких температур.

Разновидности влагоотделителей, создаваемых своими руками

В связи со способами, указанными выше, которые применяются для удаления лишней влажности из пропускаемого через влагомаслоотделитель воздуха, квалифицированные маляры различают такие виды этих устройств:

- с холодильным способом отделения влаги;

- с силикагелем, поглощающим избыточную влажность;

- с циклонным способом.

Ни один из описанных видов влагоотделителей не имеет неоспоримых преимуществ перед другими. У каждого есть определённые недостатки. Чтобы сделать правильный выбор, перед началом изготовления масловлагоотделителя своими руками следует внимательно рассмотреть и проанализировать схемы типов аппаратов и чётко знать свои цели, для выполнения которых нужен этот прибор.

Перед тем как начать собирать устройство, вам понадобится небольшой комплект инструментов, которые значительно облегчат вам процесс работы:

- набор отвёрток;

- набор ключей;

- материал для изоляции;

- сварочный аппарат;

- молоток;

- дрель;

- клей.

Самодельный аппарат с циклонным способом очистки

Принцип, по которому действуют такие влагоотделители: как только воздух попадает в камеру устройства, под действием центробежной силы он начинает стремительно вращаться. Тяжёлые частицы (масло, конденсат или песок), находящиеся в этот момент в воздухе, подвергаются влиянию центробежной силы, и их отбрасывает на стенки камеры. В это же самое время воздух, очищенный от примесей и избыточной влаги, проходит через отверстие, расположенное в нижней части камеры, и направляется в компрессор.

Чтобы изготовить такое устройство, нужно найти:

- газовый баллон, который использовался ранее для хранения пропана;

- сварочный аппарат;

- штуцер;

- 2 трубки из металла небольшого размера и длины.

Порядок проведения работ

Выполнять работы нужно в такой последовательности:

- баллон нужно установить краном вниз;

- один из штуцеров с помощью сварки прикрепляется к верху баллона, через него будет подаваться воздух на вход;

- отмеряем 2/3 высоты корпуса баллона и сварочным аппаратом крепим второй штуцер, который будет работать на выход;

- если вы хотите добиться от влагоотделителя, сделанного своими руками, лучшей эффективности, разрежьте корпус баллона пополам, насыпьте внутрь деревянные опилки или стружку, а в нижней части устройства поставьте сетку, которая будет выполнять роль фильтра. После этого аккуратно приварите друг к другу две половинки будущего аппарата и проверьте его на герметичность.

Теперь циклонный масловлагоотделитель готов к использованию.

Важные рекомендации

Создать отделитель влаги самостоятельно — довольно простая затея, на которую не уйдёт много сил и времени. Но нужно хорошо постараться для того, чтобы аппарат получился надёжным и эффективно справлялся со своими функциями. В этом помогут несколько рекомендаций:

В этом помогут несколько рекомендаций:

- 1.

Нужно сопоставить полученный агрегат с характеристиками компрессора, с которым он будет работать. Эти параметры должны соответствовать друг другу. Самодельное устройство может не выдерживать мощности оборудования. - 2. Для сварки следует применять только качественные материалы.

- 3. Нужно тщательно проверить трубки и штуцеры. Воздушный поток должен проходить сквозь них без каких-либо препятствий.

- 4. Для создания влагоотделителя необходимо использовать высококачественные герметики. После окончания сборки желательно проверить конструкцию на герметичность.

Влагоотделители для пневматического оборудования являются довольно эффективным дополнением. Без них практически невозможно представить работу этих агрегатов. Масловлагоотделители способны хорошо отфильтровать воздух, подаваемый к компрессору.

Фото

Источники

- https://hitech-online.ru/tehnika-dlya-remonta/kompressor/vlagomaslootdelitel.

html

html - https://mtz-80.ru/bez-rubriki/vlagootdelitel-dlya-kompressora-svoimi-rukami-chertezhi

- https://tehnika.expert/dlya-sada/kompressor/vlagootdelitel.html

- https://tokar.guru/stanki-i-oborudovanie/kompressory/vlagootdelitel-dlya-kompressora-svoimi-rukami.html

- https://stankiexpert.ru/spravochnik/pnevmatika/osushitel-vozduha-dlya-kompressora-svoimi-rukami.html

- https://instrument.guru/svoimi-rukami/vlagootdelitel-dlya-kompressora.html

- https://oventilyacii.ru/mikroklimat/osushiteli-i-ionizatori/vlagootdelitel-dlya-kompressora.html

Андрей

Задавайте вопросы в комментариях

Задать вопрос

Помогла ли вам статья?

Осушитель | Хакадей

19 сентября 2021 г. Том Нарди Для среднего потребителя ремонт относительно недорогих домашних устройств, таких как микроволновые печи и телевизоры, просто экономически невыгоден. Вряд ли можно винить их, когда счет за ремонт может быть выше, чем стоимость простой покупки новой модели. К счастью для таких людей, как мы, это означает, что вы часто можете найти дешевую или даже бесплатную бытовую технику на вторичном рынке, которую можно вернуть онлайн с небольшим устранением неполадок и некоторыми запасными частями.

Вряд ли можно винить их, когда счет за ремонт может быть выше, чем стоимость простой покупки новой модели. К счастью для таких людей, как мы, это означает, что вы часто можете найти дешевую или даже бесплатную бытовую технику на вторичном рынке, которую можно вернуть онлайн с небольшим устранением неполадок и некоторыми запасными частями.

Возьмем, к примеру, недавно обнаруженный неработающий осушитель [HowToLou]. Вы, вероятно, не смогли бы найти профессиональную ремонтную мастерскую, которая согласилась бы возиться с одной из этих вещей, если бы вы попытались, но, как он показывает в видео ниже, это не означает, что мастер-сделай сам не может пройти через некоторые вероятные режимы отказа и восстановить работоспособность устройства. В качестве бонуса он также знакомит зрителей с тем, как работает ваш типичный осушитель на основе компрессора.

Помимо отсутствия воды в отсеке для сбора, первым признаком того, что с этим осушителем что-то не так, было то, что компрессор не работал. При ближайшем рассмотрении [HowToLou] определил, что термовыключатель вышел из строя и застрял в разомкнутом состоянии. К счастью, на нем был виден номер детали, поэтому он мог заказать замену, а тем временем все, что ему нужно было сделать, это отключить переключатель от цепи и напрямую подключить питание компрессора.

При ближайшем рассмотрении [HowToLou] определил, что термовыключатель вышел из строя и застрял в разомкнутом состоянии. К счастью, на нем был виден номер детали, поэтому он мог заказать замену, а тем временем все, что ему нужно было сделать, это отключить переключатель от цепи и напрямую подключить питание компрессора.

К сожалению, даже при работающем компрессоре вода не собиралась. Заметив, что змеевики испарителя не сильно охлаждаются, [HowToLou] подумал, что в блоке может быть мало хладагента. Обычно эти системы не предназначены для перезарядки, но с умным пробивным краном вы можете добавить быстроразъемный порт на стороне низкого давления. Этот конкретный осушитель был заполнен тем же хладагентом R134a, который используется в автомобильных системах кондиционирования, поэтому быстрая поездка в магазин автозапчастей доставила ему канистру с хладагентом вместе с удобным манометром.

Накачавшись, [HowToLou] показывает, как на катушках образуется лед, а в бак сливается много воды. Канистры для заправки автомобильных кондиционеров обычно содержат какое-то вещество для остановки или уменьшения утечек в системе, так что, надеюсь, это будет долгосрочным решением. Возможно, это не самый сложный ремонт осушителя, который мы когда-либо видели, но, безусловно, самый доступный. Если вы когда-нибудь увидите одну из этих вещей, лежащую на обочине дороги, возможно, вам стоит поднять ее и посмотреть, что с ней.

Канистры для заправки автомобильных кондиционеров обычно содержат какое-то вещество для остановки или уменьшения утечек в системе, так что, надеюсь, это будет долгосрочным решением. Возможно, это не самый сложный ремонт осушителя, который мы когда-либо видели, но, безусловно, самый доступный. Если вы когда-нибудь увидите одну из этих вещей, лежащую на обочине дороги, возможно, вам стоит поднять ее и посмотреть, что с ней.

Продолжить чтение «Заряженный осушитель снова введен в эксплуатацию» →

Posted in Repair HacksTagged осушитель, заправка, хладагент, ремонт1 июля 2019 г. Дэн Мэлони

Иногда хак не сводится к созданию чего-то классного. Иногда это более тактический подход, когда нужные вещи собраны воедино для сбора информации, необходимой для принятия решений, или просто для документирования какого-то интересного явления.

Возьмите это импровизированное, но тщательное исследование влажности в подвале, проведенное [Маттиасом Ванделем]. Как и большинство людей с готовыми подвалами в своих домах, [Маттиас] находит влажность достаточно неприятной, чтобы оправдать удаление. Но он не из тех, кто просто бросит туда осушитель воздуха и забудет об этом. В поисках данных о том, насколько хорошо работает прибор, [Маттиас] подключил датчик температуры/влажности DHT22 к запасному Raspberry Pi, чтобы контролировать условия в помещении, и подключил осушитель к Kill-A-Watt с камерой Pi, направленной на дисплей, чтобы захватить данные об использовании электроэнергии.

Как и большинство людей с готовыми подвалами в своих домах, [Маттиас] находит влажность достаточно неприятной, чтобы оправдать удаление. Но он не из тех, кто просто бросит туда осушитель воздуха и забудет об этом. В поисках данных о том, насколько хорошо работает прибор, [Маттиас] подключил датчик температуры/влажности DHT22 к запасному Raspberry Pi, чтобы контролировать условия в помещении, и подключил осушитель к Kill-A-Watt с камерой Pi, направленной на дисплей, чтобы захватить данные об использовании электроэнергии.

Его результаты были интересными. Прибор понижает влажность в помещении при повышении температуры, что не является неожиданным результатом, учитывая то, как работают осушители. Но был любопытный циклический всплеск влажности, соответствующий регулярному циклу разморозки прибора, который возвращал влагу обратно в комнату. А когда осушитель был выключен, влажность в помещении постепенно увеличивалась, что указывало на неизвестный источник воды. Вероятная причина: влага, просачивающаяся сквозь бетонную плиту, или, по крайней мере, так оказалось после нескольких экспериментов.

Мы всегда ценим скрупулезный подход [Маттиаса] к подобным проблемам и его практические инструменты. Похоже, ему тоже нравятся комфортные условия — помните обогреватель с отслеживанием целей несколько месяцев назад?

Продолжить чтение «Изучение влажности в подвале с помощью Raspberry Pi» →

Опубликовано в домашние лайфхакиTagged сбор данных, осушитель, dht22, окружающая среда, влажность, HVAC, PiCam, Raspberry Pi, датчик27 сентября 2014 г., Кристина Панос

Однажды столяр встретил другого столяра, у которого был бизнес по обработке деревьев. Они заключили сделку, согласно которой первый плотник будет сушить распиленные доски, предоставленные вторым, и оба будут делить пиломатериалы. Именно это и произошло с [Тимом], что привело к его участию в The Hackaday Prize.

[Тим] проделал отличную работу, объясняя, как он построил саму печь, как он управляется и как работает эта штука. Идея состоит в том, чтобы вытягивать влагу из древесины с нужной скоростью. В противном случае доски могут иметь трещины снаружи, соты внутри или иметь остаточное напряжение. Он использует осушитель для подачи сухого воздуха в печь и систему управления, чтобы контролировать относительную влажность в печи и сушить сырье до уровня влажности 6–8 %.

Идея состоит в том, чтобы вытягивать влагу из древесины с нужной скоростью. В противном случае доски могут иметь трещины снаружи, соты внутри или иметь остаточное напряжение. Он использует осушитель для подачи сухого воздуха в печь и систему управления, чтобы контролировать относительную влажность в печи и сушить сырье до уровня влажности 6–8 %.

Печь построена из слегка поцарапанных стеллажей для поддонов, которые [Тим] вырезал под свои нужды. Он обшил его 1/2-дюймовыми изоляционными плитами, заклеенными алюминиевой лентой, и планирует добавить листовой металл для защиты изоляции.

[Тим] хотел управлять как вентилятором, так и осушителем, контролировать относительную влажность в печи, регистрировать данные и отправлять их в Интернет. Для этого он использовал Arduino Due, DHT-22, RTC, релейную плату, экран Ethernet и ЖК-дисплей, чтобы показать, что происходит. На данный момент все оборудование работает, а программное обеспечение уже в пути. Посмотрите его вступительное видео ниже.

Этот проект является официальной заявкой на участие в конкурсе Hackaday Prize, который, к сожалению, не попал в четвертьфинал. Это по-прежнему отличный проект, и он достоин отдельного поста на Hackaday.

Продолжить чтение «Подвальная сушильная печь» →

Опубликовано в The Hackaday PrizeTagged arduino duemilanove, осушитель, dht22, печь, стеллаж для поддонов, rtc, дерево, дровяная печь, деревообработка14 апреля 2013 г., Майк Щис

Мы подумали о том, чтобы сделать подобный проект самостоятельно, поскольку осушитель, который мы заказали онлайн, работает с вентилятором 24 часа в сутки, 7 дней в неделю, независимо от условий влажности. Но дело не в том, что [Давиде Джирони] был недоволен функциями своего подразделения. Дело в том, что контроллер осушителя перестал работать, поэтому он заменил его на контроллер собственной разработки. Оригинальный датчик влажности был механическим и просто сломался. Он использовал АРН вместе с датчиком влажности и замерзания, чтобы снова запустить прибор.

Он использовал АРН вместе с датчиком влажности и замерзания, чтобы снова запустить прибор.

Датчик влажности DHT22 опрашивается микросхемой ATmega8 и сравнивается с регулируемым пользователем значением подстроечного резистора. Если он выше этого порога, блок включается с помощью одного из реле, показанных на изображении выше. Единственная проблема, на которую следует обратить внимание при использовании приборов с компрессорным охлаждением, — это скопление льда на радиаторе. [Дэвид] использует термистор для обратной связи по температуре, выключая компрессор, когда она опускается ниже 7°C, и снова включая его, когда температура выше 12°C.

Замена по-прежнему использует датчик резервуара и индикаторные светодиоды. Мы, однако, рекомендуем использовать сторожевой таймер на чипе, чтобы гарантировать его сброс, если что-то пойдет не так в коде.

Posted in домашние хакиTagged atmega8, AVR, осушитель, dht22, влажностьСамодельный осушитель для бедняков — Flyinglow

Так что влажность в нашем подвале немного вышла из-под контроля. Фу. В любом случае, в дополнение к устранению симптомов, мне также нужно заняться проблемой. Осушитель стоит около 200 долларов плюс налоги. Ой! Я задавался вопросом, могу ли я сделать лучше.

Фу. В любом случае, в дополнение к устранению симптомов, мне также нужно заняться проблемой. Осушитель стоит около 200 долларов плюс налоги. Ой! Я задавался вопросом, могу ли я сделать лучше.

Основой осушителя является система охлаждения на основе компрессора, которая по существу выжимает воду из воздуха. Воздух всасывается в машину вентилятором, выдувается сзади, а часть воды из воздуха захватывается и направляется в ведро внизу. Первая секция осушителя представляет собой набор охлаждающих змеевиков. Жидкий или сжатый хладагент быстро расширяется внутри этих змеевиков и поглощает тепло в процессе кипения/испарения. Это охлаждает змеевики, которые, в свою очередь, охлаждают проходящий через них воздух. Более холодный воздух не может удерживать столько воды, поэтому вода конденсируется на змеевиках. В конце концов конденсируется достаточное количество воды, чтобы сформировать капли, которые падают в ведро. Испаренный газообразный хладагент течет через компрессор, который нагнетает его в набор меньших змеевиков сзади, где он выжимается обратно в жидкость. Этот процесс высвобождает тепло, полученное при испарении. Воздух, проходящий мимо охлаждающих змеевиков, теперь проходит мимо горячих змеевиков (змеевиков конденсатора) и восстанавливает тепло, потерянное в процессе (и дополнительное количество добавлено для удовольствия). И цикл повторяется.

Этот процесс высвобождает тепло, полученное при испарении. Воздух, проходящий мимо охлаждающих змеевиков, теперь проходит мимо горячих змеевиков (змеевиков конденсатора) и восстанавливает тепло, потерянное в процессе (и дополнительное количество добавлено для удовольствия). И цикл повторяется.

Кондиционер, холодильник, морозильная камера или тепловой насос работают одинаково. Хладагент конденсируется и испаряется для передачи тепла. Холодная сторона конденсирует воду из воздуха. (Отсюда вода, которая стекает из кондиционеров, и лед, который накапливается в морозильных камерах.)

Местный хозяйственный магазин продавал небольшие оконные кондиционеры за 80 долларов. У меня дома была 16-литровая ванна, в которую устройство прекрасно вписывалось «Внешний» боковой вентилятор разбрызгивал воду повсюду. Это было быстро решено с помощью сверла 3/8 дюйма и аккумуляторной дрели. Устройство производило почти 8 литров воды каждые 12 часов. слив в полу был непростой задачей, мне нужно было более простое решение

Итак, на деньги, которые я сэкономил, я купил 12-вольтовую трюмную помпу и 25-футовую трубку, которую пропустил прямо в сток в полу.