Сварка оцинковки в СПб — как делается и где заказать?

В «Металл‑Кейс» мы производим на заказ детали и корпуса из различных видов листового металла — от обычной черной стали до редкого и специализированного титана. Работаем мы и с оцинкованной сталью.

Вы можете заказать у нас качественные детали и корпуса из оцинковки, произведенные по вашей конструкторской документации или разработанные с нуля — со всеми теми же производственными, которые доступны и для других материалов. В том числе со сваркой — с точечной и шовной полуавтоматической и с точечной контактной.

Однако со сваркой оцинковки есть несколько нюансов, заставляющих делать этот этап довольно своеобразно. Сейчас расскажем подробно.

Как цинкование защищает от коррозии и почему варить оцинкованную сталь в принципе можно?

Цинкование — способ защиты металла от коррозии.

- Не такой железобетонный, как использование легированного нержавеющего сплава вместо обычно стали — но зато и не такой дорогой.

- Не такой простой и дешевый, как покраска полимерно‑порошковой краской — но зато подходящий для использования в случаях, когда полимерный слой неприемлем. Например, в рентгеновском медицинском оборудовании.

Дополнительное преимущество оцинковки перед порошковой покраской в плане защиты от коррозии — в том, что слой цинкования куда более терпим к механическим повреждениям.

То есть повредить его, на самом деле, проще: полимерный слой имеет солидную толщину, легкая царапина не доберется до металла — а вот слой гальванического цинкования толстым не сделать, и процарапать его поэтому довольно легко.

Но если полимерный слой всё‑таки процарапан до металла — то всё, пиши пропало, кислород и водяные пары плотно возьмутся за оголившийся участок металла, развивая внутри очаг коррозии и планомерно превращая металл вокруг него в ржавую труху, распространяясь всё шире и шире. А вот при повреждении оцинковки этого не происходит.

Дело в том, что деталь из черной стали (то есть, в первом приближении, железа и углерода) и цинка, изготовленная гальваническим методом, является единым объектом, который и окисляется как единый объект. При этом какие‑то его атомы будут вступать в реакцию первыми. И в паре «железо‑цинк» первыми однозначно будут вступать в реакцию атомы цинка — потому что цинк в принципе намного более химически активный металл.

При этом какие‑то его атомы будут вступать в реакцию первыми. И в паре «железо‑цинк» первыми однозначно будут вступать в реакцию атомы цинка — потому что цинк в принципе намного более химически активный металл.

Таким образом, пока весь цинк на наружной поверхности не окислился — железо в безопасности, даже если кислород в принципе контактирует с ним.

Благодаря этому оцинкованные детали в принципе можно обрабатывать, даже если при этом нарушается целостность цинкового слоя. То есть их можно резать лазером, гнуть и варить. Понятно, что проделывать что‑то из этого с деталью, на которую нанесено полимерное покрытие — полный абсурд. В случае с цинком — нет.

Тем не менее, оцинковку всё равно лучше не варить. Почему? И как тогда поступать, если нужны сваренные оцинкованные детали?

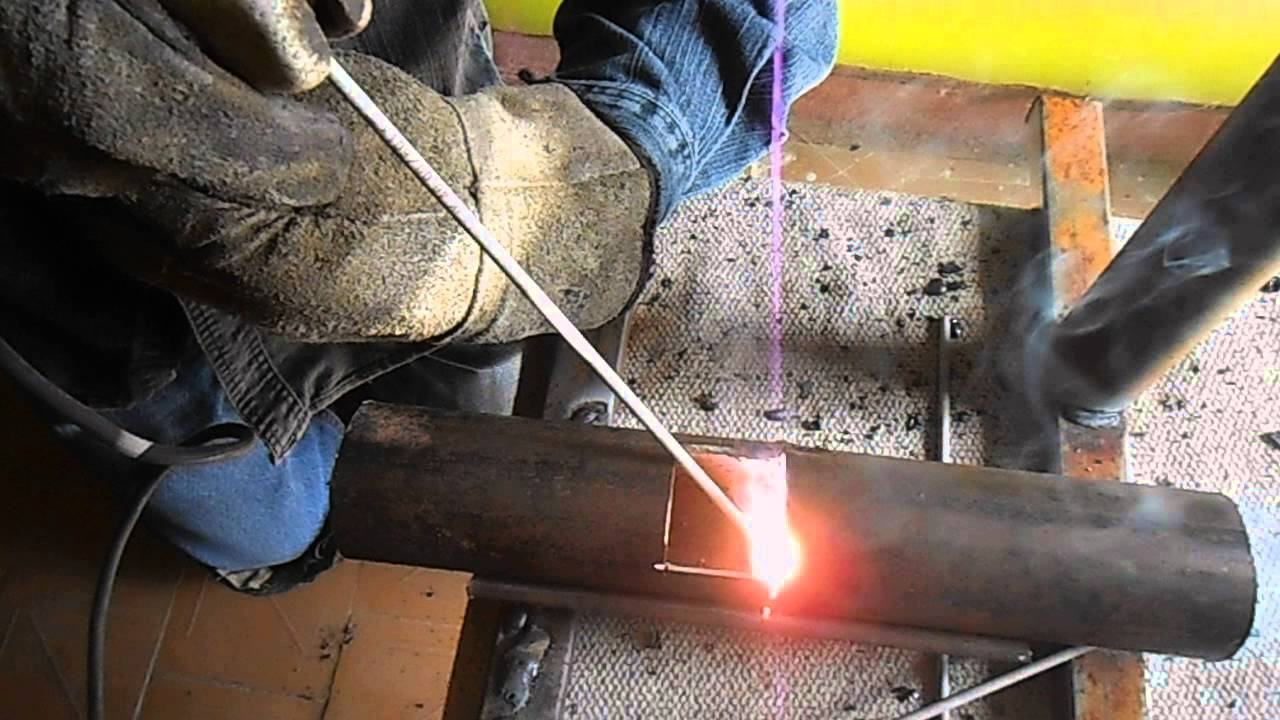

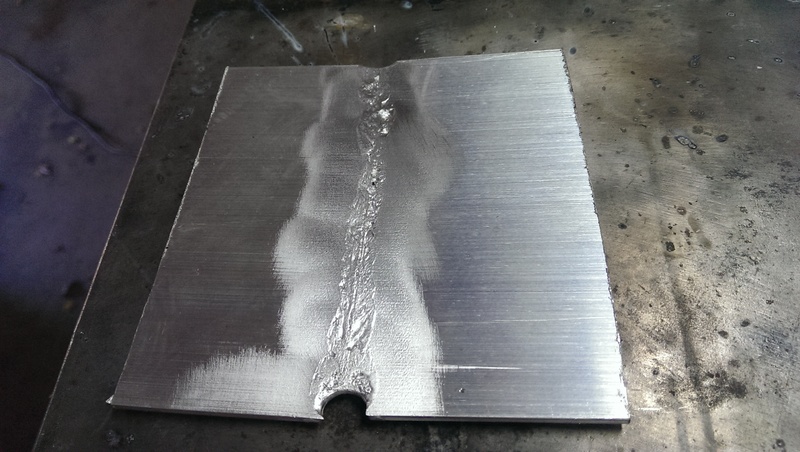

Видео зачистки сварных швов от «Металл‑Кейс»

Почему сварка оцинкованного металла всё‑таки не рекомендуется?

Эффект «лоскутного одеяла» при обработке оцинковки

Во‑первых, площадь цинка на поверхности детали не безгранична. И через какое‑то время наступит момент, когда большая часть атомов, готовых реагировать, прореагирует. И вот тогда кислород возьмется за железо — и всё, плакала деталь.

И через какое‑то время наступит момент, когда большая часть атомов, готовых реагировать, прореагирует. И вот тогда кислород возьмется за железо — и всё, плакала деталь.

Поэтому лучше всё‑таки не искушать силы природы — и использовать оба фактора, которыми цинковый слой защищает сталь. То есть рассчитывать не только на электрохимическую защиту, но и просто на механическую. Если слой цинка не поврежден — то даже после того, как все атомы цинка прореагируют с кислородом, кислород не получит доступа к атомам железа.

Не стоит заламывать руки, если деталь была поцарапана в процессе использования — скорее всего, она это спокойно вытерпит. Но самостоятельно разрушать цинковый слой на большой площади детали, используя сварку или гибку по уже оцинкованному металлу — это как‑то жестко. Цинковое покрытие становится подобно лоскутному одеялу — на этом участке есть, на этом нет, на этом снова есть.

Ядовитые испарения при сварке оцинковки

Но первое возражение — рекомендательного характера. Мы предупреждаем о нем клиентов, но если, несмотря на это, требуется разрезать или согнуть оцинковку, пожертвовав целостностью покрытия, мы готовы это сделать.

Мы предупреждаем о нем клиентов, но если, несмотря на это, требуется разрезать или согнуть оцинковку, пожертвовав целостностью покрытия, мы готовы это сделать.

А вот что касается именно сварки — здесь есть проблема.

Дело в том, что сварка оцинковки требует либо специально заточенной под это системы вытяжки, либо самурайского презрения к жизни у сварщиков. При сварке выделяются крайне токсичные испарения, которые вполне способны свести сварщика в могилу, и довольно быстро.

Мы не рискуем жизнью своих работников. Во‑первых, по чисто человеческим соображениям. Во‑вторых, потому что это профессионалы высокого класса — и именно они обеспечивают то качество работы, за которое нас ценят клиенты. Поэтому мы не даем им варить оцинковку.

Но тогда зачем эта страница, названная «сварка оцинковки»? Неужели мы просто обманули читателя? Нет, не обманули. Есть способ, которым мы делаем детали из оцинковки со сваркой, не прибегая к сварке оцинковки — и клиенты стабильно высоко оценивают эти детали.

Альтернатива — изготовить сваренные оцинкованные детали без сварки оцинковки

Этот способ позволяет решать оба вопроса — и с токсичными испарениями при сварке, и с нарушением целостности цинкового покрытия. Мы просто меняем порядок действий.

- Начинаем работу с листом обычной холоднокатаной черной стали.

- Режем лазером.

- Гнем, если надо.

- Обрабатываем слесарно, если надо.

- Варим.

- Зачищаем швы.

- И уже после этого — проводим цинкование гальваническим методом.

Получается деталь, прошедшая все нужные производственные этапы, изменяющие форму поверхности изделия — и в то же время имеющая целое, ненарушенное цинковое покрытие без единой царапины.

Нужны детали из оцинковки со сваркой, резкой, гибкой? Обращайтесь. Давайте обсудим детали конкретного заказа. Мы рассчитаем стоимость и сроки — и вы сможете принять взвешенное решение о заказе, ориентируясь на эти цифры.

Быстрый расчёт стоимости

Какие еще операции с деталями из листового металла можно заказать здесь?

- Точность обработки — 0,1 мм

- Толщина металла — до 20 мм

- Листы — 1500х3000 мм

Лазерная резка

- Радиус гиба — 0,5 мм

- Толщина металла — до 6 мм

- Максимальная длина — 2500 мм

Гибка на станке с ЧПУ

- Запрессовочный крепеж — гайки, втулки, шпильки и так далее

- Вытяжной крепеж — отрывные и резьбовые заклепки

- Приварной крепеж — шпильки, непроходные втулки, лепестки заземления

Установка крепежа

- Краски всех цветов по каталогу RAL

- Структурные покрытия — глянцевое, матовое, муар, шагрень

- Габариты камеры — 3000х1800х1600 мм

Порошковая покраска

- Надписи

- Графические элементы

- Логотипы

- Многослойные элементы

Надписи шелкографией

Технология сварки-пайки металлоконструкций из оцинкованной стали.

О сварке и сварочном оборудовании.

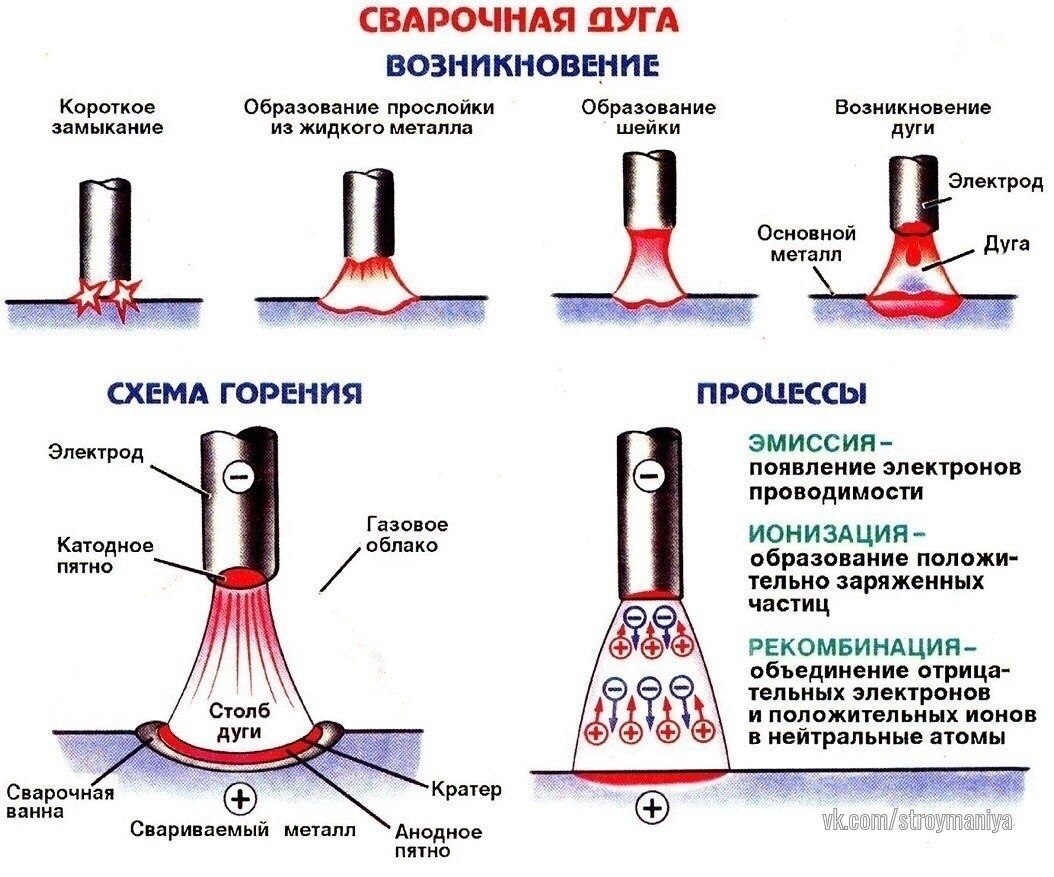

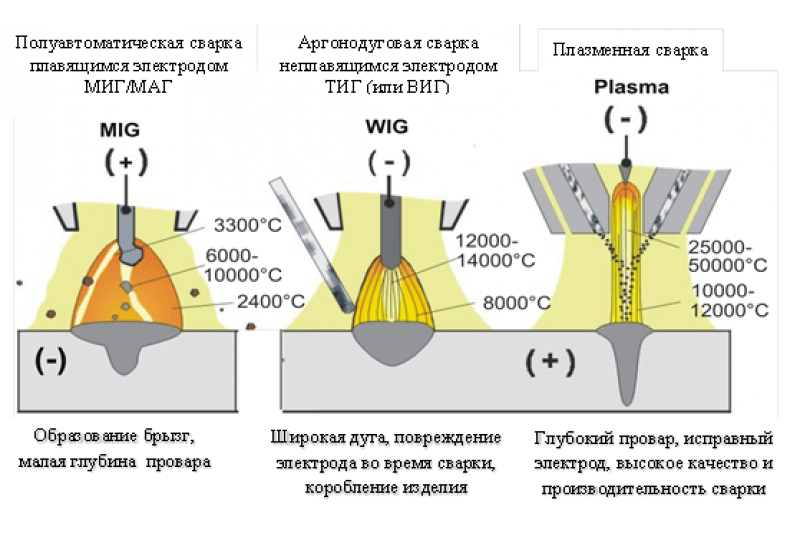

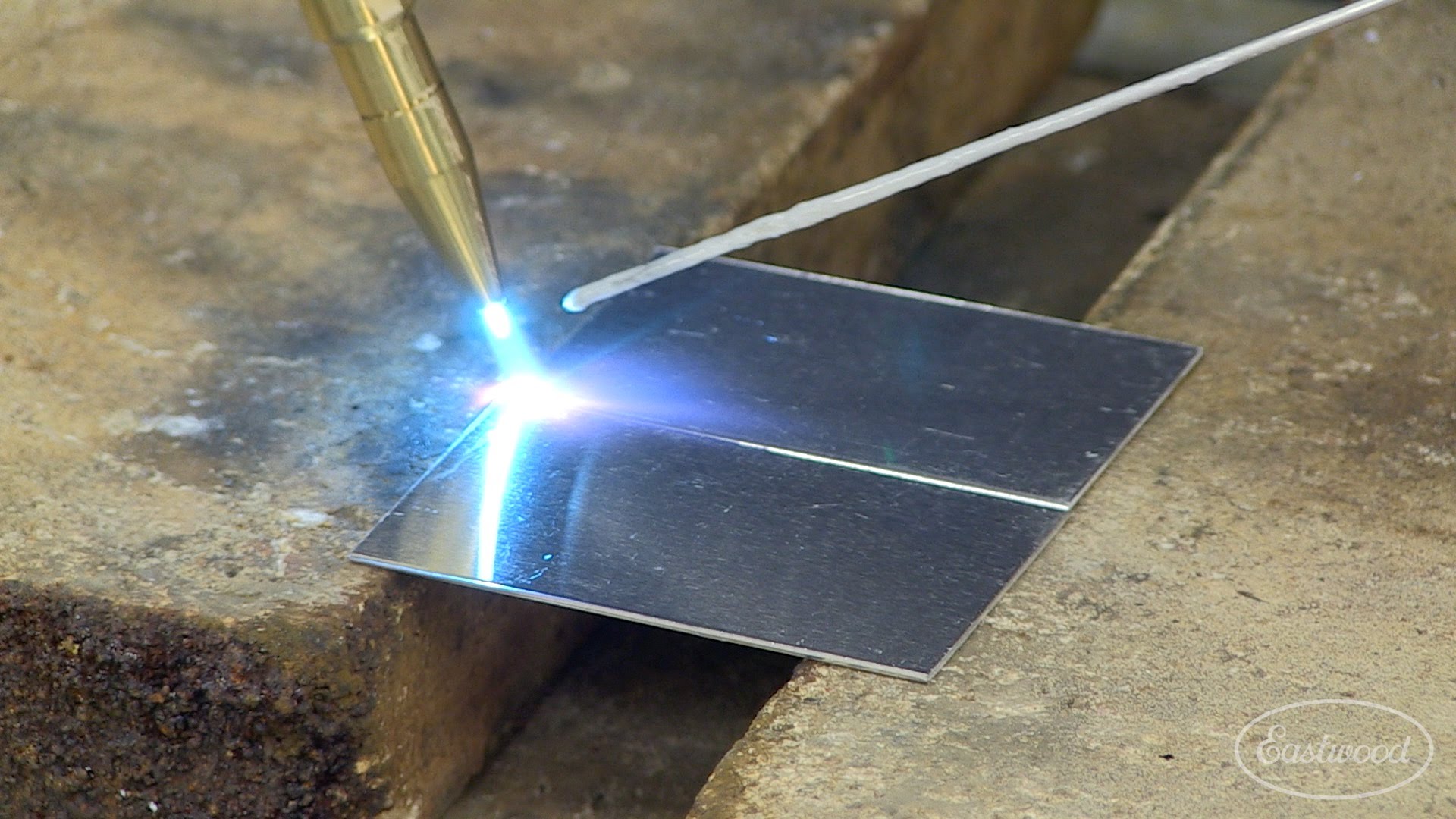

О сварке и сварочном оборудовании.Сварка — пайка — технологический процесс, основанный на вводе в основной металл низкого содержания тепла, что приводит к расплавлению только присадочного материала.

Возрастающие требования к повышению стойкости к коррозии ведут к применению во многих отраслях материалов с предварительно нанесенными покрытиями. Среди различных возможностей защитить сталь от коррозии цинк приобретает особое значение благодаря своим антикоррозионным качествам, с одной стороны, и его низкой цены — с другой.

Нанесенный на основной материал слой цинка составляет в зависимости от метода производства от 1 до 20 мкм. Большое количество оцинкованных деталей применяется в автомобилестроении, строительном хозяйстве, в вентиляционной и кондиционерной технике, в бытовой технике и т. п.

Благодаря катодной защите цинк имеет большое значение для защиты стали от коррозии. Если происходит повреждение защитного слоя цинка, то цинковое покрытие влияет на железо катодной защитой. Это влияет также на расстоянии 1 — 2 мм на непокрытую поверхность. Благодаря дистанционному влиянию катодной защиты цинка защищаются как неоцинкованные кромки срезов листов, так и микротрещины, которые возникают вследствие холодной обработки давлением, а также окружение сварочного шва, в котором испаряется цинк. Таким же образом на основании катодной защиты исключается подпленочная коррозия цинкового слоя кромок среза.

Это влияет также на расстоянии 1 — 2 мм на непокрытую поверхность. Благодаря дистанционному влиянию катодной защиты цинка защищаются как неоцинкованные кромки срезов листов, так и микротрещины, которые возникают вследствие холодной обработки давлением, а также окружение сварочного шва, в котором испаряется цинк. Таким же образом на основании катодной защиты исключается подпленочная коррозия цинкового слоя кромок среза.

В чем же сущность сварки — пайки оцинкованных деталей?

Цинк начинает плавиться при ~ 420 °С и при ~ 906 °С испаряться. Эти качества неблагоприятно влияют на сварочный процесс, так как зажигание сварочной дуги сопровождается испарением цинка. Испарение цинка и оксидов может привести к образованию пор, трещин, дефектам сварочных соединений и нестабильной сварочной дуге. Поэтому благоприятнее для оцинкованных деталей, если устанавливается меньше тепла. Альтернатива при сварке — пайке оцинкованных листов в среде защитного газа — это применение медесодержащей присадочной проволоки.

Особенно известны проволоки медно-кремниевые (Си SI3) и алюминиево-бронзовые. При использовании этих проволок можно назвать следующие преимущества:

- нет коррозии сварочного шва;

- минимальное разбрызгивание;

- малое выгорание покрытия;

- малое тепловложение;

- простая последующая обработка шва;

- катодная защита основного материала в непосредственной области шва.

Эти присадочные материалы благодаря высокому содержанию меди имеют относительно невысокую точку плавления (в зависимости от состава сплава — от 950 до 1080 °С). Основной материал не плавится, это значит, что соединение соответствует скорее пайке. Отсюда происходит также обозначение «Сварка — пайка, или МИГ -пайка». Защитный газ рекомендуется, как правило, аргон.

Присадочные материалы

Для сварки — пайки оцинкованных листов рекомендуются следующие медные сплавы:

CuSi3; CuSi2Mn; CuA18

В практическом применении присадочные материалы типа CuSi3 используются наиболее часто. Их существенное преимущество состоит в небольшой прочности, которая облегчает последующую механическую обработку. Текучесть присадочного материала определяется значительным образом благодаря содержанию кремния. При повышающемся содержании кремния плавление становится вязким, поэтому нужно обращать внимание на жесткий допуск в содержании легирующих добавок в сплаве.

Их существенное преимущество состоит в небольшой прочности, которая облегчает последующую механическую обработку. Текучесть присадочного материала определяется значительным образом благодаря содержанию кремния. При повышающемся содержании кремния плавление становится вязким, поэтому нужно обращать внимание на жесткий допуск в содержании легирующих добавок в сплаве.

Присадочный материал типа CuSi2Mn используют также для цинковых покрытий. Дополнительное содержание 1% марганца в проволоке повышает жесткость. По этой причине ее механическая обработка труднее, чем при других медных сплавах. Эта проволока применяется прежде всего там, где не требуется последующая механическая обработка. Сварочный присадочный материал типа СиА18 используется прежде всего для стали с алюминиевым покрытием.

При процессе сварки — пайки используется преимущественно управляемый переход материала в шов, следовательно, импульсная сварочная дуга. В некоторых случаях применения, специально при толстых слоях цинка от 15 мкм, большое количество испарений может вести к нестабильности процесса пайки или сварки.

В среде богатого аргоном защитного газа посредством надлежащего выбора параметров основного и импульсного тока достигается управляемый, без короткого замыкания переход материала в шов (рис.1).

Переменная форма импульса при сварке — пайке (Iknt-сила тока, при которой применяется струйная дуга, IM — усредненная сила тока).

При оптимальном выборе параметров капля присадочного материала отрывается от проволочного электрода по импульсу. В результате процесс почти лишен брызг. Исследования показали, что различные присадочные материалы и защитные газы требуют различной формы импульса. Это привело к отдельной для каждого присадочного материала «срезанной» по массе форме импульса. Особенно это действует для бронзовой и медной проволок.

Чтобы в тонких листах испарение цинка оставалось как можно меньше, нужно вести процесс при небольшой силе тока. Поэтому главное требование состоит в том, чтобы источник тока в нижней области мощности обеспечивал особенно стабильную дугу. Низко устанавливаемая сила основного тока при этом так же важна, как и быстро реагирующее регулирование длины дуги, чтобы длина дуги могла держаться короткое время. Следствие — небольшой нагрев основного материала и уменьшение количества испарения цинка. Как результат обоих эффектов — встречается небольшое количество пор (рис. 2).

Поэтому главное требование состоит в том, чтобы источник тока в нижней области мощности обеспечивал особенно стабильную дугу. Низко устанавливаемая сила основного тока при этом так же важна, как и быстро реагирующее регулирование длины дуги, чтобы длина дуги могла держаться короткое время. Следствие — небольшой нагрев основного материала и уменьшение количества испарения цинка. Как результат обоих эффектов — встречается небольшое количество пор (рис. 2).

Это положительно влияет как при последующей обработке шва шлифовкой, так и при повышенном показателе прочности соединения пайкой.

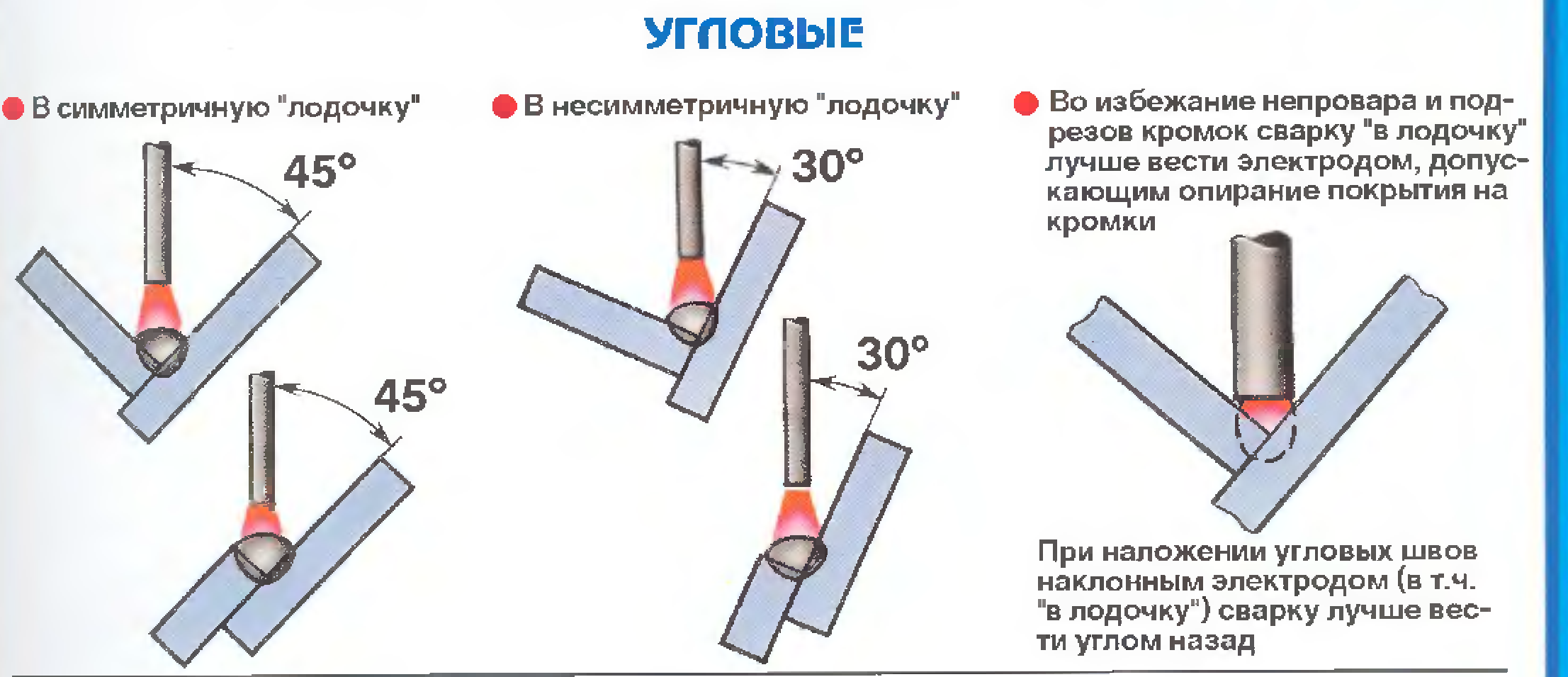

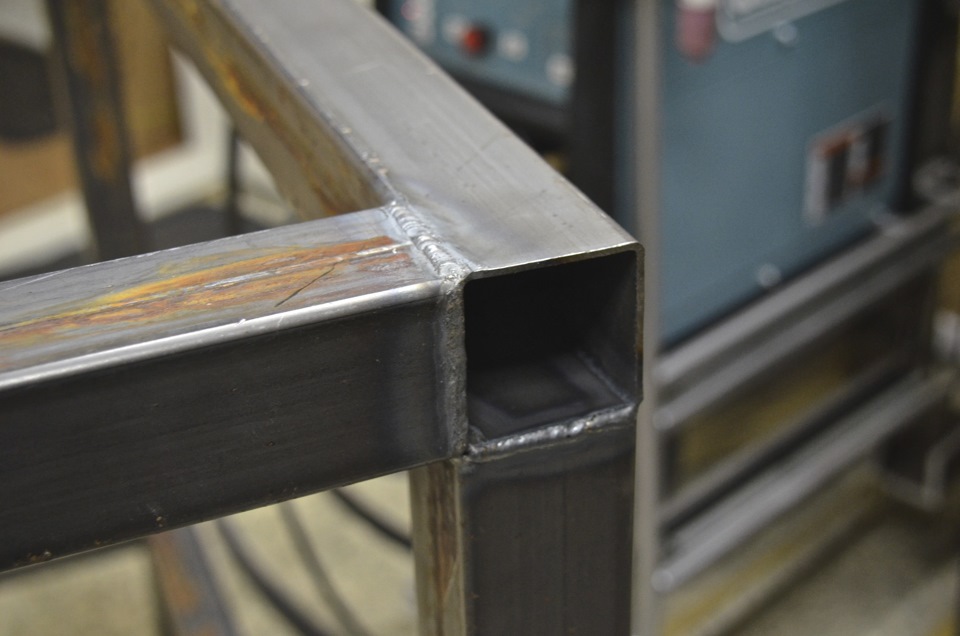

Рис. 2. Угловой шов при импульсной сварочной дуге (толщина листа 1,5 мм

Режим синержик

Хорошего результата пайки МИГ оцинкованных листов можно достигнуть только при помощи источника питания с достаточно богатым уровнем свободы в выборе параметров. Благодаря множеству бесступенчато устанавливаемых параметров (приблизительно тридцать параметров) можно без проблем улучшить отрыв капли при сварке импульсной дугой или использовать короткое замыкание при сварке короткой дугой для большого количества присадочных материалов. Эти дополнительные параметры усложняют обслуживание источника питания и ограничивали бы из-за этого круг пользователей лишь экспертами.

Эти дополнительные параметры усложняют обслуживание источника питания и ограничивали бы из-за этого круг пользователей лишь экспертами.

При помощи так называемого режима синержик (цифровое управление) с запрограммированными параметрами для каждой комбинации проволоки и газа этот процесс очень прост в обслуживании для пользователя.

Производитель сварочных аппаратов принимает на себя задачу оптимизации параметров для многих различных основных и присадочных материалов, а также защитных газов. Этот научно обоснованный результат записывается в электронном запоминающем устройстве в форме банка данных. Пользователь получает выбор параметров для любого присадочного материала прямо в источнике питания. Встроенный микропроцессор заботится о бесступенчатом выборе мощности в диапазоне от минимума до максимума.

Подача проволоки

В сравнении со стандартными проволоками бронзовые проволоки очень мягкие. Поэтому предъявляются особые требования к механизму подачи проволоки. Подача присадочной проволоки должна осуществляться свободно, без трения. 4-роликовый привод с задействованными подающими роликами передает сам при небольшой силе прижима достаточную силу для подачи проволоки. Обычно используются гладкие ролики с полукруглой канавкой. Чтобы удерживать небольшое сопротивление трения в шланговом пакете, нужно использовать тефлоновый или пластмассовый канал. Точное вхождение проволоки в контактный наконечник — следующая основная предпосылка для бесперебойной подачи проволоки.

Поэтому предъявляются особые требования к механизму подачи проволоки. Подача присадочной проволоки должна осуществляться свободно, без трения. 4-роликовый привод с задействованными подающими роликами передает сам при небольшой силе прижима достаточную силу для подачи проволоки. Обычно используются гладкие ролики с полукруглой канавкой. Чтобы удерживать небольшое сопротивление трения в шланговом пакете, нужно использовать тефлоновый или пластмассовый канал. Точное вхождение проволоки в контактный наконечник — следующая основная предпосылка для бесперебойной подачи проволоки.

Точно подобранный по размеру контактный наконечник в горелке обеспечивает надежный контакт для передачи тока на бронзовую проволоку.

Примеры применения сварки — пайки

Процесс сварки — пайки может применяться как для нелегированных и низколегированных, так и для нержавеющих сталей. Главным образом этот метод используется для сталей с оцинкованной поверхностью. Незначительное выгорание слоя как в непосредственной области шва, так и на обратной стороне обусловлено малым тепловложением и низкой температурой плавления присадочного материала.

Незначительное выгорание слоя как в непосредственной области шва, так и на обратной стороне обусловлено малым тепловложением и низкой температурой плавления присадочного материала.

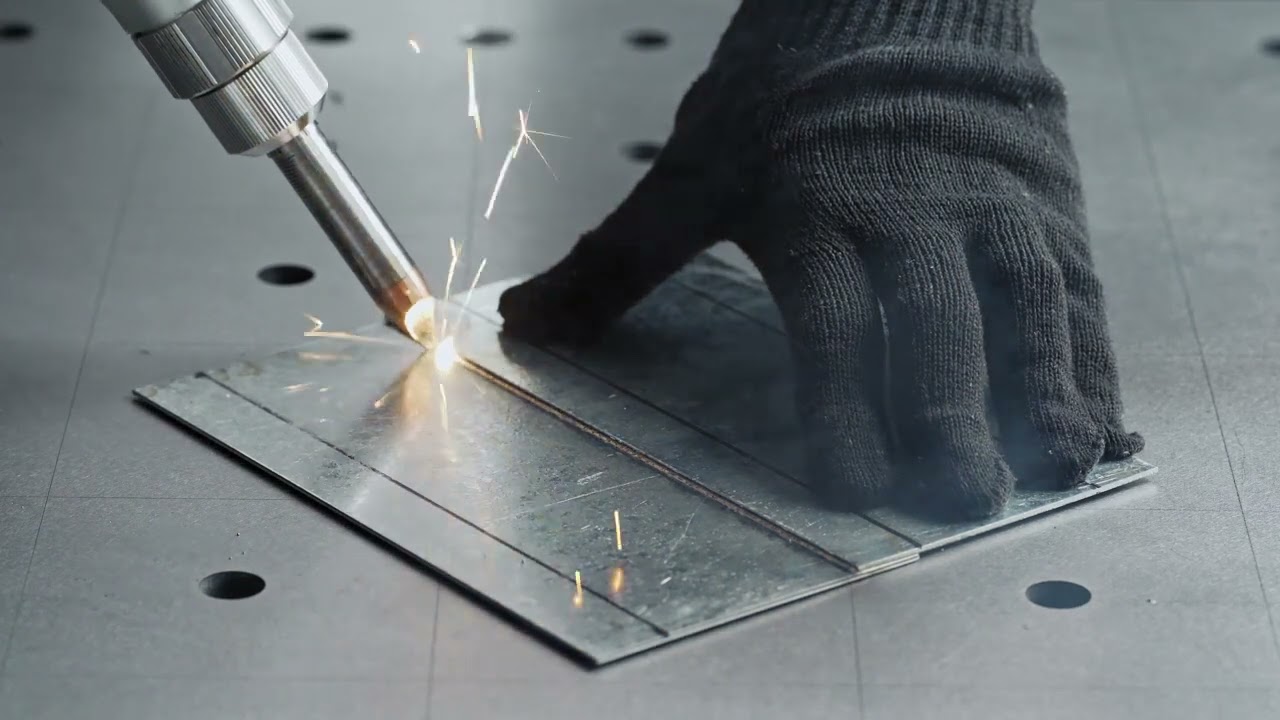

Рис. 3. Примеры применения пайки МИГ в автомобильной промышленности и смежных отраслях: элемент топливопровода, дверная петля

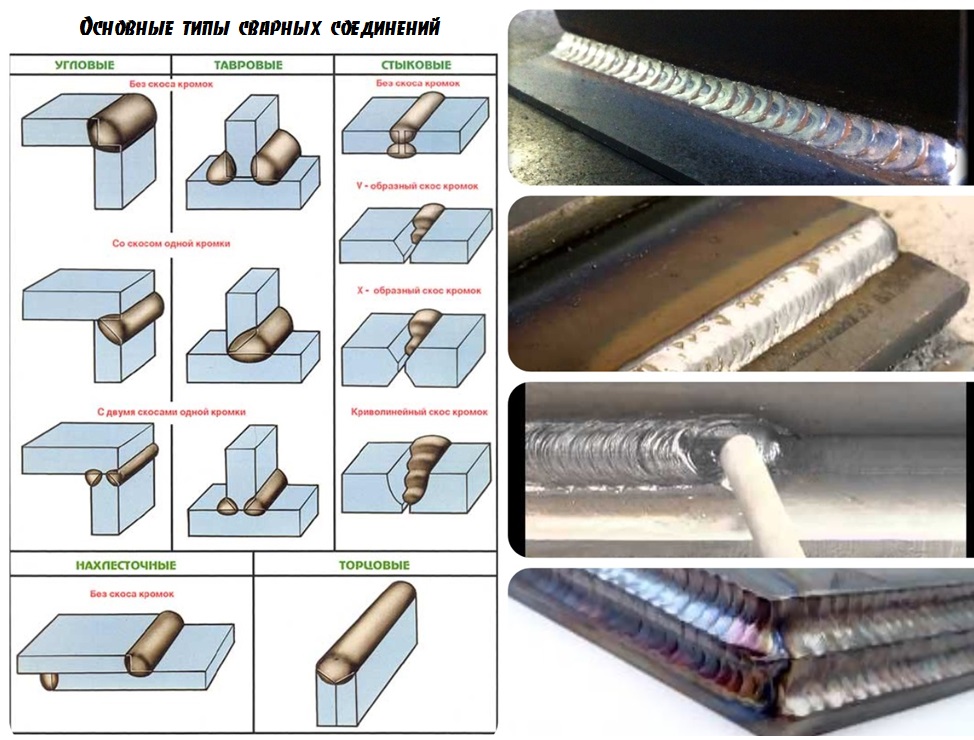

Для сварки — пайки подходят все виды сварочных швов и сварочные позиции, которые известны для сварки в среде защитного газа. Как вертикальные швы (снизу вверх и сверху вниз), так и потолочные позиции выполняются безукоризненно. Скорость сварки при пайке МИГ идентична сварке МАГ (до 100 см/мин).

Множество практических применений процесса пайки МИГ известны в автомобильной промышленности и смежных отраслях. Примеры показаны на рис. 3.

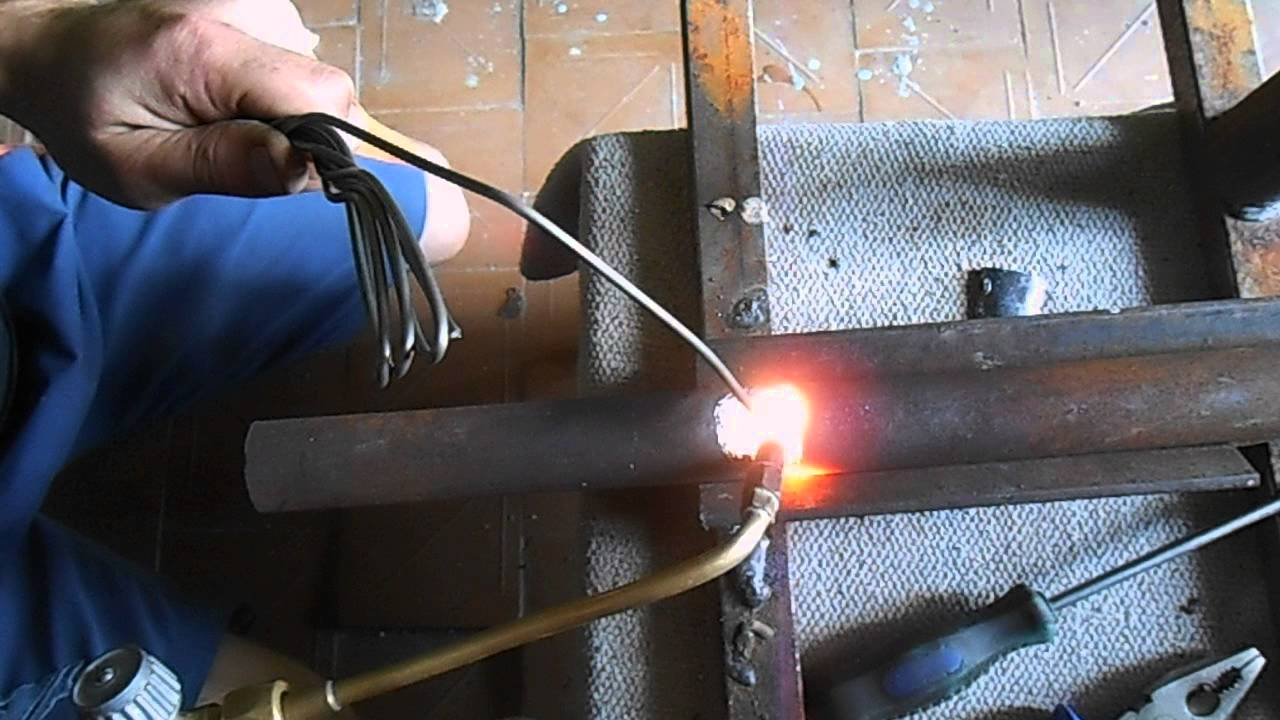

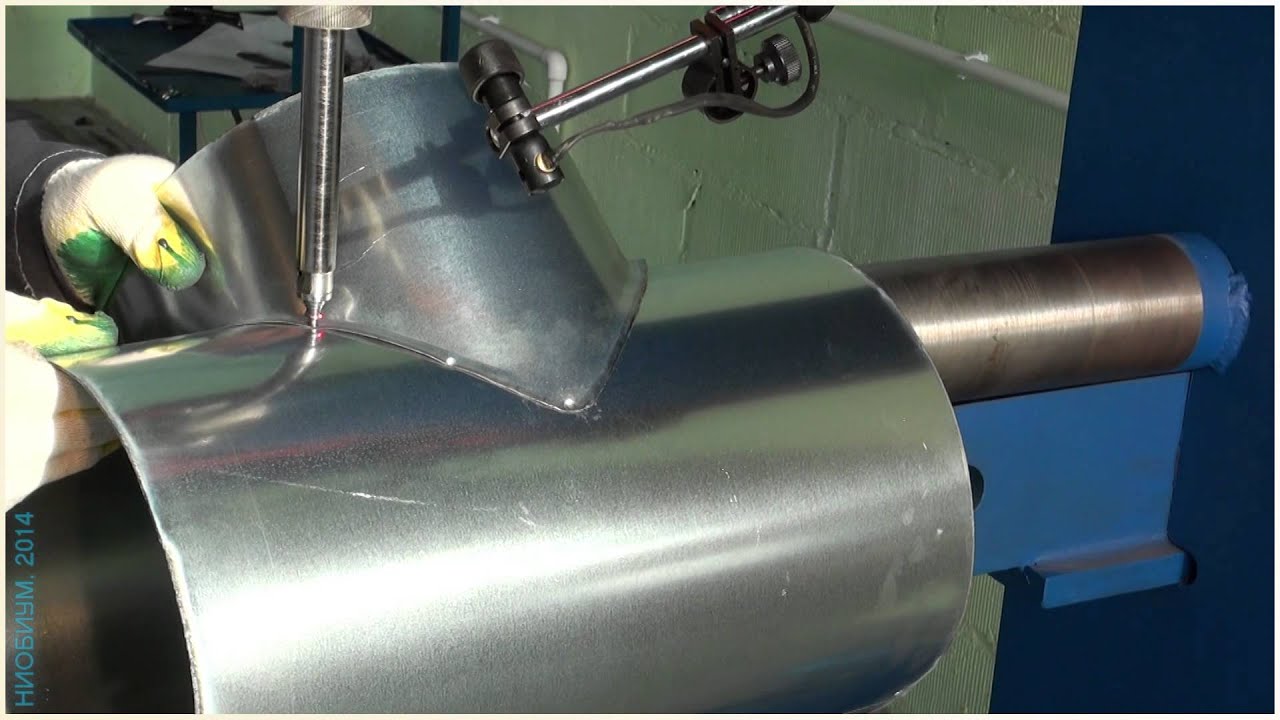

Возможно применение сварки — пайки и для более прочных материалов, таких как стали, например, велосипедные рамы.

Особенность применения сварки — пайки состоит в том, что при обычной сварке металла в среде защитного газа короткой дугой сварочный шов выпуклый. Поэтому даются ограничения на длительность прочности. Пайка твердым припоем может вызвать коробление трубы. Процесс сварки — пайки делает возможным и то и другое: вогнутый шов и небольшое тепловложение в металл.

Поэтому даются ограничения на длительность прочности. Пайка твердым припоем может вызвать коробление трубы. Процесс сварки — пайки делает возможным и то и другое: вогнутый шов и небольшое тепловложение в металл.

Рис. 4. Велосипедная рама, изготовленная методом сварки-пайки на работе

kisar.ru

Сварка оцинкованной стали | Американская ассоциация гальванистов

Дом » Дизайн и изготовление » Рекомендации по изготовлению » Сварка » Сварка оцинкованной стали

Сварка оцинкованной сталиСварка изделий до и после цинкования является обычным явлением. Требования, позволяющие это сделать, относительно просты в реализации. Как сварка до, так и после цинкования совместимы с целью обеспечения превосходной защиты от коррозии.

Многие распространенные методы сварки и резки могут использоваться на оцинкованной стали (см. спецификацию Американского общества сварщиков (AWS) D-19)..0, Сварка оцинкованной стали ). Сварка оцинкованной стали может потребоваться, если конечная конструкция слишком велика для погружения в ванну для цинкования или для конструкций, которые необходимо сваривать в полевых условиях.

Сварка оцинкованной стали может потребоваться, если конечная конструкция слишком велика для погружения в ванну для цинкования или для конструкций, которые необходимо сваривать в полевых условиях.

AWS D-19.0 требует сварки оцинкованной стали на участках, свободных от цинка. Так, для оцинкованных конструкционных изделий цинковое покрытие должно быть удалено не менее чем на 1-4 (2,5-10 см) с каждой стороны от предполагаемой зоны сварки и с обеих сторон детали. Наиболее распространенным и предпочтительным методом удаления является шлифовка цинкового покрытия, но также эффективны выжигание цинка или его отталкивание от зоны сварки.

Сварку оцинкованной стали всегда следует выполнять в хорошо проветриваемых помещениях, чтобы свести к минимуму вдыхание дыма. Публикация AWS, AWS/ANSI Z49:1, Безопасность и резка при сварке , охватывает все аспекты безопасности и охраны здоровья при сварке. Однако оцинкованную сталь можно сваривать без удаления цинкового покрытия при соблюдении специальных процедур.

Ниже перечислены сокращенные процедуры сварки оцинкованной стали с использованием наиболее распространенных методов сварки.

- Дуговая сварка металлическим газом

- Дуговая сварка с защитным металлом

- Сварка кислородно-ацетиленовым электродом

- Сварка шпилек

- Сварка арматуры

- Сварка трением

- Сварка сопротивлением оцинкованной стали

Дуговая сварка металлическим газом (GMAW)

Дуговая сварка металлическим газом, также известная как сварка металл-инертный газ (MIG), представляет собой универсальный полуавтоматический метод сварки, особенно подходящий для сварки более тонких материалов (толщиной <1/2 [13 мм]).

Скорость сварки GMAW обычно ниже для оцинкованных поверхностей. Эти пониженные скорости позволяют дольше выгорать цинку в передней части сварочной ванны. Увеличение тока, подаваемого на сварочный электрод, может обеспечить достаточные средства для выжигания цинковых покрытий большей толщины.

Глубина проплавления уменьшается при сварке оцинкованной стали. При выполнении стыковых швов необходимо предусмотреть большие зазоры. Равномерное проплавление достигается за счет движения сварочной горелки из стороны в сторону при стыковой сварке в горизонтальном положении. Брызги увеличиваются при сварке оцинкованной стали с использованием защитного газа CO 2 . Образование частиц брызг прямо пропорционально толщине цинкового покрытия. Следовательно, образование брызг больше для горячеоцинкованной стали, чем для непрерывно оцинкованной (листовой) стали.

Частицы брызг могут прилипать к стальной поверхности, придавая ей неприглядный вид. Нанесение антиразбрызгивающего состава на силиконовой, нефтяной или графитовой основе перед сваркой может уменьшить прилипание брызг. Эти составы позволяют легко удалять частицы брызг после сварки.

Повышение температуры, снижение скорости сварки и использование защитного газа аргон-CO 2 при сварке GMA может обеспечить более стабильную дугу и более гладкие наплавки с минимальным разбрызгиванием и потерями цинка.

Вернуться к началу

Дуговая сварка в среде защитного газа (SMAW)

Наиболее распространенным процессом дуговой сварки является дуговая сварка в среде защитного газа (SMAW). Сварка SMAW — это процесс, в котором используются покрытые флюсом электроды длиной от 9 до 18 дюймов (от 23 до 46 см) и диаметром от 1/16 до 5/16 дюймов (от 1,6 до 8,0 мм).

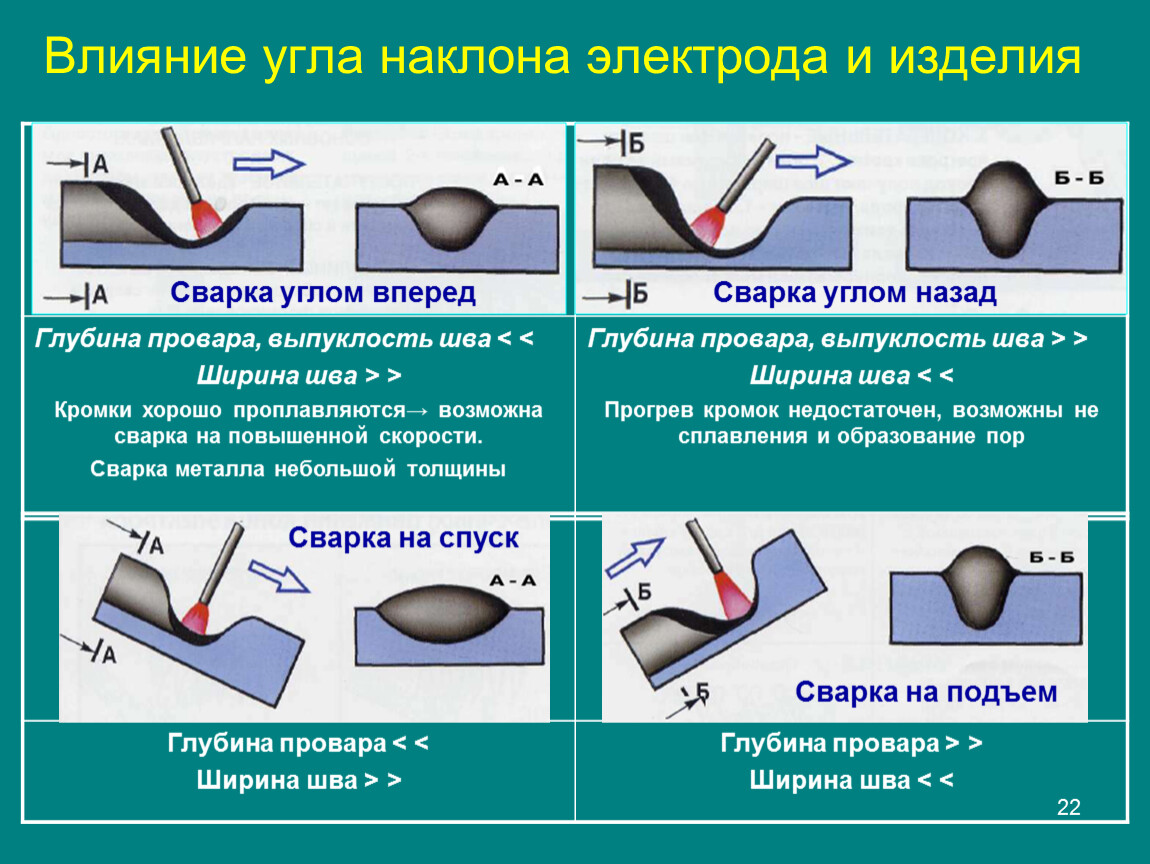

Глубина проплавления при сварке SMAW оцинкованной стали уменьшается, как и в случае сварки GMAW, раскрытие корня для стыковых сварных швов должно быть увеличено по сравнению с поверхностями стали без покрытия. Однако можно добиться полного проплавления шва, изменив обычные методы сварки стали без покрытия. Если угол наклона электрода уменьшить с нормальных 70° до 30°, а скорость сварки значительно уменьшить, нормальная глубина сварки может быть достигнута за счет перемещения электрода вперед и назад вдоль стыка.

При сварке SMAW также увеличивается образование брызг. Как правило, образование брызг не увеличивается до такой степени, при которой требуются составы для защиты от брызг. Более низкие скорости сварки позволяют выгорать большему количеству цинкового покрытия и уменьшают образование брызг. Что касается сварки GMAW, обычно нет необходимости увеличивать ток, подаваемый на электрод, чтобы увеличить количество выгорающего цинка.

Более низкие скорости сварки позволяют выгорать большему количеству цинкового покрытия и уменьшают образование брызг. Что касается сварки GMAW, обычно нет необходимости увеличивать ток, подаваемый на электрод, чтобы увеличить количество выгорающего цинка.

Уменьшение угла наклона электрода и уменьшение скорости перемещения сварного шва значительно повысит качество сварки SMAW на оцинкованной поверхности. Стали толщиной более 1/2 (13 мм) рекомендуется сваривать SMAW. При нанесении SMAW на оцинкованную сталь следует учитывать следующие соображения:

Сварочный электрод следует накладывать медленнее, чем обычно, с хлестким действием, при котором электрод перемещается немного вперед от сварочной ванны, а затем назад в сварочную ванну. Это гарантирует, что весь цинк выгорит до того, как наплавится валик. После улетучивания сварка стали без покрытия такая же.

Следует избегать плетения и множественных сварных швов. Поступление тепла в шов должно быть сведено к минимуму, чтобы избежать чрезмерного повреждения соседнего покрытия, не жертвуя при этом теплом, необходимым для выгорания цинка до образования валика. Короткая длина дуги рекомендуется для сварки во всех положениях, чтобы обеспечить лучший контроль над сварочной ванной и предотвратить прерывистое чрезмерное проплавление или подрез. Глубина проплавления уменьшается при сварке оцинкованной стали. При выполнении стыковых швов необходимо предусмотреть большие зазоры. Равномерное проплавление достигается за счет движения сварочной горелки из стороны в сторону при стыковой сварке в горизонтальном положении. Отклонения от методов SMAW для поверхностей без покрытия и поверхностей с цинковым покрытием происходят из-за дополнительного нагрева, необходимого для удаления цинкового покрытия. Вызов хлесткого движения во время сварки позволяет удалить как можно больше цинкового покрытия до образования сварного шва. В результате сварочная ванна становится более нарушенной, что увеличивает текучесть шлака и образования брызг.

Короткая длина дуги рекомендуется для сварки во всех положениях, чтобы обеспечить лучший контроль над сварочной ванной и предотвратить прерывистое чрезмерное проплавление или подрез. Глубина проплавления уменьшается при сварке оцинкованной стали. При выполнении стыковых швов необходимо предусмотреть большие зазоры. Равномерное проплавление достигается за счет движения сварочной горелки из стороны в сторону при стыковой сварке в горизонтальном положении. Отклонения от методов SMAW для поверхностей без покрытия и поверхностей с цинковым покрытием происходят из-за дополнительного нагрева, необходимого для удаления цинкового покрытия. Вызов хлесткого движения во время сварки позволяет удалить как можно больше цинкового покрытия до образования сварного шва. В результате сварочная ванна становится более нарушенной, что увеличивает текучесть шлака и образования брызг.

Вернуться к началу

Сварка в кислородно-ацетиленовой среде

Типичные результаты сварки Все марки сталей, покрытых горячим цинкованием, можно сваривать плавлением в кислородно-ацетиленовой среде. Подготовка к сварке аналогична подготовке к сварке стали без покрытия. Поскольку для этого процесса необходима низкая скорость перемещения, которая необходима для доведения кромок соединения до температуры плавления, дополнительное тепло вызывает воздействие на цинковое покрытие на гораздо большей площади, чем при использовании более быстрых процессов сварки. Наилучшие результаты достигаются, когда присадочный стержень перемещается вперед и назад, создавая волнистый сварной шов. Должны использоваться размеры сопел, аналогичные тем, которые используются для сварки непокрытой стали аналогичной толщины. Сварные швы не следует проплавлять пламенем для улучшения их внешнего вида; это приведет к дополнительной потере цинкового покрытия.

Подготовка к сварке аналогична подготовке к сварке стали без покрытия. Поскольку для этого процесса необходима низкая скорость перемещения, которая необходима для доведения кромок соединения до температуры плавления, дополнительное тепло вызывает воздействие на цинковое покрытие на гораздо большей площади, чем при использовании более быстрых процессов сварки. Наилучшие результаты достигаются, когда присадочный стержень перемещается вперед и назад, создавая волнистый сварной шов. Должны использоваться размеры сопел, аналогичные тем, которые используются для сварки непокрытой стали аналогичной толщины. Сварные швы не следует проплавлять пламенем для улучшения их внешнего вида; это приведет к дополнительной потере цинкового покрытия.

Вернуться к началу

Приварка шпилек

Если оцинкованные шпильки должны быть приварены к оцинкованной поверхности, необходимо удалить цинковое покрытие с конца шпильки и с поверхности, к которой шпилька должна быть приварена. Если торцевая поверхность все еще покрыта цинком, металл сварного шва может сильно вылететь из соединения из-за испарения цинка с поверхности прилегания.

Вернуться к началу

Сварка арматуры

Сварку арматурных стержней можно выполнять с использованием SMAW или GMAW без удаления цинкового покрытия. Однако предпочтительно удалять цинковое покрытие в пределах 2 (50 мм) от сварного шва. Дополнительную информацию о сварке арматуры см. в Руководстве Американского общества сварщиков D 1.4.

Концы стержней могут быть подготовлены до требуемого профиля путем распиливания, шлифовки или кислородной резки. Холодная резка не рекомендуется, и подготовленные таким образом прутки следует тщательно осмотреть, чтобы убедиться, что в процессе стрижки не были повреждены концы. При обнаружении повреждений концы необходимо обрезать до прочного металла. Поверхности сплавления не должны иметь неровностей, которые мешают наплавке сварного шва заданного размера или вызывают дефекты. Если концы арматурных стержней подготавливаются на месте, подготовленные кромки не содержат цинка, а процедуры сварки такие же, как и для непокрытых стержней. Наличие цинка на концах свариваемых стержней не оказывает существенного влияния на процедуру сварки или время, необходимое для выполнения соединений. Единственная разница возникает в образовании дыма, когда подготовленные края были покрыты цинком.

Наличие цинка на концах свариваемых стержней не оказывает существенного влияния на процедуру сварки или время, необходимое для выполнения соединений. Единственная разница возникает в образовании дыма, когда подготовленные края были покрыты цинком.

Вернуться к началу

Сварка трением

Шпильки с плоским концом, как без покрытия, так и с гальваническим покрытием, нельзя приваривать к оцинкованному листу, поскольку слои сплава в цинковом покрытии действуют как поверхность с низким коэффициентом трения и выделяется недостаточно тепла для сварки. Использование заостренных шпилек решает проблему приваривания шпилек трением к оцинкованным поверхностям. Наилучшие результаты получаются на шпильках с острием, имеющим угол 120º. Наличие цинкового покрытия на шпильке увеличивает время сварки.

Вернуться к началу

Сварка сопротивлением оцинкованной стали

Сварка сопротивлением обычно используется для соединения оцинкованной стали толщиной менее 1/4 дюйма и с цинковым покрытием легче 1 унции/фут 2 (305 г/ м 2 ). Покрытия плотностью до 1,5 унций/фут 2 (460 г/м 2 ) успешно свариваются, но срок службы электрода намного меньше, чем у более легких покрытий. На более тяжелых покрытиях необходимо чаще заменять или ремонтировать изношенные электроды. Листовые материалы можно сваривать сопротивлением без удаления и с небольшим повреждением цинкового покрытия. Большинство гальванизированных покрытий после изготовления толще, чем рекомендуется для контактной сварки, и это становится непрактичным.

Покрытия плотностью до 1,5 унций/фут 2 (460 г/м 2 ) успешно свариваются, но срок службы электрода намного меньше, чем у более легких покрытий. На более тяжелых покрытиях необходимо чаще заменять или ремонтировать изношенные электроды. Листовые материалы можно сваривать сопротивлением без удаления и с небольшим повреждением цинкового покрытия. Большинство гальванизированных покрытий после изготовления толще, чем рекомендуется для контактной сварки, и это становится непрактичным.

Вернуться к началу

Сварка оцинкованной стали | Американская ассоциация гальванистов

Дом » Дизайн и изготовление » Рекомендации по изготовлению » Сварка » Сварка оцинкованной стали

Сварка оцинкованной сталиСварка изделий до и после цинкования является обычным явлением. Требования, позволяющие это сделать, относительно просты в реализации. Как сварка до, так и после цинкования совместимы с целью обеспечения превосходной защиты от коррозии.

Многие распространенные методы сварки и резки могут использоваться на оцинкованной стали (см. спецификацию Американского общества сварщиков (AWS) D-19.0, Сварка стали с цинковым покрытием ). Сварка оцинкованной стали может потребоваться, если конечная конструкция слишком велика для погружения в ванну для цинкования или для конструкций, которые необходимо сваривать в полевых условиях.

спецификацию Американского общества сварщиков (AWS) D-19.0, Сварка стали с цинковым покрытием ). Сварка оцинкованной стали может потребоваться, если конечная конструкция слишком велика для погружения в ванну для цинкования или для конструкций, которые необходимо сваривать в полевых условиях.

AWS D-19.0 требует сварки оцинкованной стали на участках, свободных от цинка. Так, для оцинкованных конструкционных изделий цинковое покрытие должно быть удалено не менее чем на 1-4 (2,5-10 см) с каждой стороны от предполагаемой зоны сварки и с обеих сторон детали. Наиболее распространенным и предпочтительным методом удаления является шлифовка цинкового покрытия, но также эффективны выжигание цинка или его отталкивание от зоны сварки.

Сварку оцинкованной стали всегда следует выполнять в хорошо проветриваемых помещениях, чтобы свести к минимуму вдыхание дыма. Публикация AWS, AWS/ANSI Z49:1, Безопасность и резка при сварке , охватывает все аспекты безопасности и охраны здоровья при сварке. Однако оцинкованную сталь можно сваривать без удаления цинкового покрытия при соблюдении специальных процедур.

Однако оцинкованную сталь можно сваривать без удаления цинкового покрытия при соблюдении специальных процедур.

Ниже перечислены сокращенные процедуры сварки оцинкованной стали с использованием наиболее распространенных методов сварки.

- Дуговая сварка металлическим газом

- Дуговая сварка с защитным металлом

- Сварка кислородно-ацетиленовым электродом

- Сварка шпилек

- Сварка арматуры

- Сварка трением

- Сварка сопротивлением оцинкованной стали

Дуговая сварка металлическим газом (GMAW)

Дуговая сварка металлическим газом, также известная как сварка металл-инертный газ (MIG), представляет собой универсальный полуавтоматический метод сварки, особенно подходящий для сварки более тонких материалов (толщиной <1/2 [13 мм]).

Скорость сварки GMAW обычно ниже для оцинкованных поверхностей. Эти пониженные скорости позволяют дольше выгорать цинку в передней части сварочной ванны. Увеличение тока, подаваемого на сварочный электрод, может обеспечить достаточные средства для выжигания цинковых покрытий большей толщины.

Глубина проплавления уменьшается при сварке оцинкованной стали. При выполнении стыковых швов необходимо предусмотреть большие зазоры. Равномерное проплавление достигается за счет движения сварочной горелки из стороны в сторону при стыковой сварке в горизонтальном положении. Брызги увеличиваются при сварке оцинкованной стали с использованием защитного газа CO 2 . Образование частиц брызг прямо пропорционально толщине цинкового покрытия. Следовательно, образование брызг больше для горячеоцинкованной стали, чем для непрерывно оцинкованной (листовой) стали.

Частицы брызг могут прилипать к стальной поверхности, придавая ей неприглядный вид. Нанесение антиразбрызгивающего состава на силиконовой, нефтяной или графитовой основе перед сваркой может уменьшить прилипание брызг. Эти составы позволяют легко удалять частицы брызг после сварки.

Повышение температуры, снижение скорости сварки и использование защитного газа аргон-CO 2 при сварке GMA может обеспечить более стабильную дугу и более гладкие наплавки с минимальным разбрызгиванием и потерями цинка.

Вернуться к началу

Дуговая сварка в среде защитного газа (SMAW)

Наиболее распространенным процессом дуговой сварки является дуговая сварка в среде защитного газа (SMAW). Сварка SMAW — это процесс, в котором используются покрытые флюсом электроды длиной от 9 до 18 дюймов (от 23 до 46 см) и диаметром от 1/16 до 5/16 дюймов (от 1,6 до 8,0 мм).

Глубина проплавления при сварке SMAW оцинкованной стали уменьшается, как и в случае сварки GMAW, раскрытие корня для стыковых сварных швов должно быть увеличено по сравнению с поверхностями стали без покрытия. Однако можно добиться полного проплавления шва, изменив обычные методы сварки стали без покрытия. Если угол наклона электрода уменьшить с нормальных 70° до 30°, а скорость сварки значительно уменьшить, нормальная глубина сварки может быть достигнута за счет перемещения электрода вперед и назад вдоль стыка.

При сварке SMAW также увеличивается образование брызг. Как правило, образование брызг не увеличивается до такой степени, при которой требуются составы для защиты от брызг. Более низкие скорости сварки позволяют выгорать большему количеству цинкового покрытия и уменьшают образование брызг. Что касается сварки GMAW, обычно нет необходимости увеличивать ток, подаваемый на электрод, чтобы увеличить количество выгорающего цинка.

Более низкие скорости сварки позволяют выгорать большему количеству цинкового покрытия и уменьшают образование брызг. Что касается сварки GMAW, обычно нет необходимости увеличивать ток, подаваемый на электрод, чтобы увеличить количество выгорающего цинка.

Уменьшение угла наклона электрода и уменьшение скорости перемещения сварного шва значительно повысит качество сварки SMAW на оцинкованной поверхности. Стали толщиной более 1/2 (13 мм) рекомендуется сваривать SMAW. При нанесении SMAW на оцинкованную сталь следует учитывать следующие соображения:

Сварочный электрод следует накладывать медленнее, чем обычно, с хлестким действием, при котором электрод перемещается немного вперед от сварочной ванны, а затем назад в сварочную ванну. Это гарантирует, что весь цинк выгорит до того, как наплавится валик. После улетучивания сварка стали без покрытия такая же.

Следует избегать плетения и множественных сварных швов. Поступление тепла в шов должно быть сведено к минимуму, чтобы избежать чрезмерного повреждения соседнего покрытия, не жертвуя при этом теплом, необходимым для выгорания цинка до образования валика. Короткая длина дуги рекомендуется для сварки во всех положениях, чтобы обеспечить лучший контроль над сварочной ванной и предотвратить прерывистое чрезмерное проплавление или подрез. Глубина проплавления уменьшается при сварке оцинкованной стали. При выполнении стыковых швов необходимо предусмотреть большие зазоры. Равномерное проплавление достигается за счет движения сварочной горелки из стороны в сторону при стыковой сварке в горизонтальном положении. Отклонения от методов SMAW для поверхностей без покрытия и поверхностей с цинковым покрытием происходят из-за дополнительного нагрева, необходимого для удаления цинкового покрытия. Вызов хлесткого движения во время сварки позволяет удалить как можно больше цинкового покрытия до образования сварного шва. В результате сварочная ванна становится более нарушенной, что увеличивает текучесть шлака и образования брызг.

Короткая длина дуги рекомендуется для сварки во всех положениях, чтобы обеспечить лучший контроль над сварочной ванной и предотвратить прерывистое чрезмерное проплавление или подрез. Глубина проплавления уменьшается при сварке оцинкованной стали. При выполнении стыковых швов необходимо предусмотреть большие зазоры. Равномерное проплавление достигается за счет движения сварочной горелки из стороны в сторону при стыковой сварке в горизонтальном положении. Отклонения от методов SMAW для поверхностей без покрытия и поверхностей с цинковым покрытием происходят из-за дополнительного нагрева, необходимого для удаления цинкового покрытия. Вызов хлесткого движения во время сварки позволяет удалить как можно больше цинкового покрытия до образования сварного шва. В результате сварочная ванна становится более нарушенной, что увеличивает текучесть шлака и образования брызг.

Вернуться к началу

Сварка в кислородно-ацетиленовой среде

Типичные результаты сварки Все марки сталей, покрытых горячим цинкованием, можно сваривать плавлением в кислородно-ацетиленовой среде. Подготовка к сварке аналогична подготовке к сварке стали без покрытия. Поскольку для этого процесса необходима низкая скорость перемещения, которая необходима для доведения кромок соединения до температуры плавления, дополнительное тепло вызывает воздействие на цинковое покрытие на гораздо большей площади, чем при использовании более быстрых процессов сварки. Наилучшие результаты достигаются, когда присадочный стержень перемещается вперед и назад, создавая волнистый сварной шов. Должны использоваться размеры сопел, аналогичные тем, которые используются для сварки непокрытой стали аналогичной толщины. Сварные швы не следует проплавлять пламенем для улучшения их внешнего вида; это приведет к дополнительной потере цинкового покрытия.

Подготовка к сварке аналогична подготовке к сварке стали без покрытия. Поскольку для этого процесса необходима низкая скорость перемещения, которая необходима для доведения кромок соединения до температуры плавления, дополнительное тепло вызывает воздействие на цинковое покрытие на гораздо большей площади, чем при использовании более быстрых процессов сварки. Наилучшие результаты достигаются, когда присадочный стержень перемещается вперед и назад, создавая волнистый сварной шов. Должны использоваться размеры сопел, аналогичные тем, которые используются для сварки непокрытой стали аналогичной толщины. Сварные швы не следует проплавлять пламенем для улучшения их внешнего вида; это приведет к дополнительной потере цинкового покрытия.

Вернуться к началу

Приварка шпилек

Если оцинкованные шпильки должны быть приварены к оцинкованной поверхности, необходимо удалить цинковое покрытие с конца шпильки и с поверхности, к которой шпилька должна быть приварена. Если торцевая поверхность все еще покрыта цинком, металл сварного шва может сильно вылететь из соединения из-за испарения цинка с поверхности прилегания.

Вернуться к началу

Сварка арматуры

Сварку арматурных стержней можно выполнять с использованием SMAW или GMAW без удаления цинкового покрытия. Однако предпочтительно удалять цинковое покрытие в пределах 2 (50 мм) от сварного шва. Дополнительную информацию о сварке арматуры см. в Руководстве Американского общества сварщиков D 1.4.

Концы стержней могут быть подготовлены до требуемого профиля путем распиливания, шлифовки или кислородной резки. Холодная резка не рекомендуется, и подготовленные таким образом прутки следует тщательно осмотреть, чтобы убедиться, что в процессе стрижки не были повреждены концы. При обнаружении повреждений концы необходимо обрезать до прочного металла. Поверхности сплавления не должны иметь неровностей, которые мешают наплавке сварного шва заданного размера или вызывают дефекты. Если концы арматурных стержней подготавливаются на месте, подготовленные кромки не содержат цинка, а процедуры сварки такие же, как и для непокрытых стержней. Наличие цинка на концах свариваемых стержней не оказывает существенного влияния на процедуру сварки или время, необходимое для выполнения соединений. Единственная разница возникает в образовании дыма, когда подготовленные края были покрыты цинком.

Наличие цинка на концах свариваемых стержней не оказывает существенного влияния на процедуру сварки или время, необходимое для выполнения соединений. Единственная разница возникает в образовании дыма, когда подготовленные края были покрыты цинком.

Вернуться к началу

Сварка трением

Шпильки с плоским концом, как без покрытия, так и с гальваническим покрытием, нельзя приваривать к оцинкованному листу, поскольку слои сплава в цинковом покрытии действуют как поверхность с низким коэффициентом трения и выделяется недостаточно тепла для сварки. Использование заостренных шпилек решает проблему приваривания шпилек трением к оцинкованным поверхностям. Наилучшие результаты получаются на шпильках с острием, имеющим угол 120º. Наличие цинкового покрытия на шпильке увеличивает время сварки.

Вернуться к началу

Сварка сопротивлением оцинкованной стали

Сварка сопротивлением обычно используется для соединения оцинкованной стали толщиной менее 1/4 дюйма и с цинковым покрытием легче 1 унции/фут 2 (305 г/ м 2 ).