Котли піролізні твердопаливні «APSS» від 12 до 100 кВт

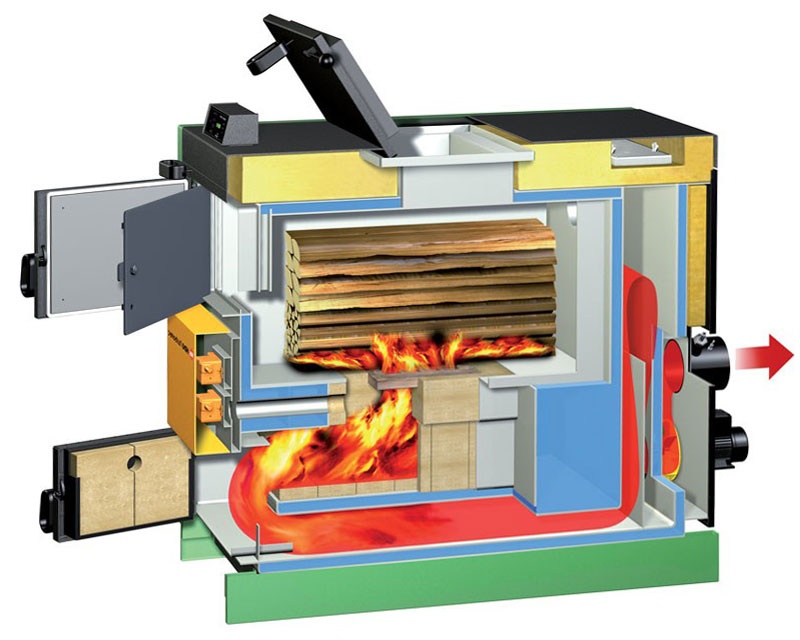

Котли піролізні твердопаливні «APSS» Українського виробництва від компанії TTSK від 12 до 100 кВт.Котли серії «APSS» від компанії TTSK розроблені для піролізного спалювання органічного палива. Оснащені окремими камерами для завантаження палива і горіння органічного газу.

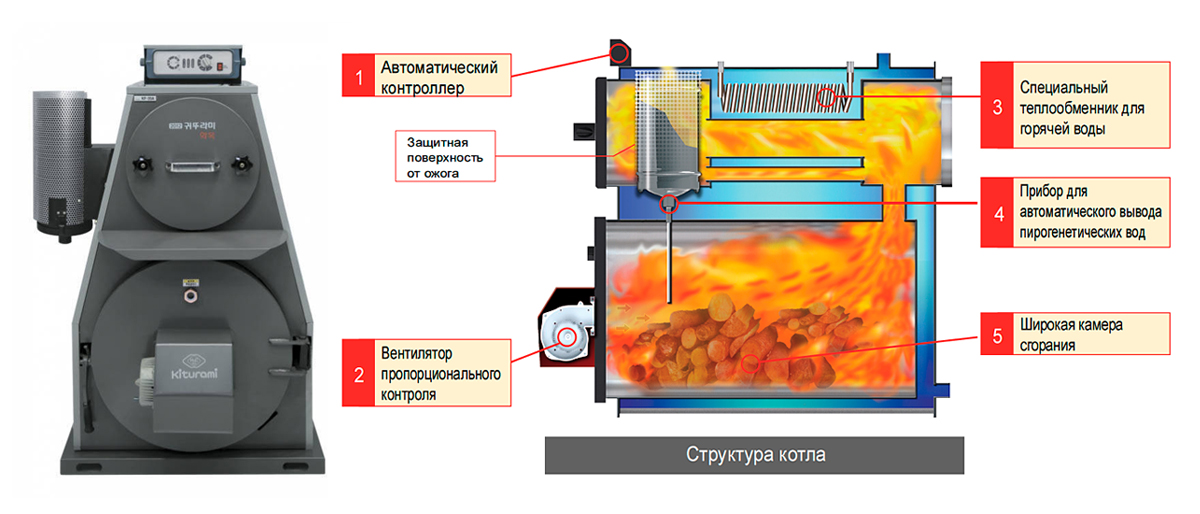

Принцип дії котла наступний: за рахунок високої температури в завантажувальній камері відбувається піролізне розкладання органічного палива з виділенням газу. Газ подається на спеціальне, жароміцне пальниковий пристрій з одночасним змішуванням повітря в необхідній кількості, для якісного горіння. Нагнітання повітря виконує дутьевой вентилятор керований блоком автоматики котла. Горіння відбувається безпосередньо в топкової частини після чого гарячі гази подаються в конвективну частину котла, де і відбувається теплообмін.

Відмітні особливості котлів серії «APSS»:

- Всі процеси (крім завантаження палива) автоматичні, котел керується блоком управління з цифровим дисплеєм.

- Великий об’єм камери газоутворення, від 100 л. до 600 л, в залежності від моделі та потужності.

- Високі екологічні показники за рахунок точного співвідношення газ — повітря.

- Можливість роботи як на дровах, так і на інших видах органічного палива.

- Можливість роботи на паливі з високою вологістю (з більш низьким ККД).

Пиролиные( газогенераторні) котли на українському ринку –це давно вже не новина!

Українських споживач вже давно знайомий з цим типів котлів, APSS піролізний котел на дровах.

Піролізні котли, як правило дорожче в 1,5 рази традиційних твердопаливних котлів, але піролізні твердопаливні котли APSS від компанії TTSK, мають вагу в 2-2,5 рази більше, термін експлуатації в 2-3 рази вище,ККД вище на 20%, час роботи на одного завантаження дров перевищує в 2 рази час роботи звичайних котлів. Котли піролізні від компанії TTSK, котли APSS абсолютно непрехотливы до виду і якості деревини,ціна ж при цьому в 2 рази дешевше європейських аналогів!

Піроліз — це екзотермічний процес газифікації деревини або вугілля. На поверхні з кераміки, при малій подачі повітря, дрова повністю не горять, а тільки тліє. Це аналогічно технології виробництва деревного вугілля.

На поверхні з кераміки, при малій подачі повітря, дрова повністю не горять, а тільки тліє. Це аналогічно технології виробництва деревного вугілля.

Принцип роботи піролізного котла APSS потужністю від 12 до 100 квт, полягає в тому, що розпечені до червоного деревні вугілля виділяють в процесі тління деревний газ. Виділяється таким чином газ змішується з вторинним повітрям і горить в нижній топці, проходячи через топкову форсунку.

Виділяючи деревний газ, жар утворюють так званий високотемпературний шар, після чого в ньому відбувається попереднє підсушування палива з одночасним підігрівом надходить в зону горіння повітря.

Підігріте повітря надходить безпосередньо до топкових форсунки, тому в процесі горіння бере участь не все паливо, а лише необхідну його кількість.

Такий принцип роботи піролізного котла забезпечує відсутність стрибкоподібного коливання потужності: процес праці відбувається стабільно в заданому температурному режимі протягом всього процесу горіння палива, яке б його кількість не залишилося в топці котла.

Піролізні котли APSS-аналоги «економ-класу» не можуть похвалитися тим, що у них як і у котлів APSS обидві камери виготовлені з металу товщиною 6-10 мм (в залежності від потужності котла) і повністю покриті вогнетривким матеріалом. Це дуже сильно збільшує вагу самого котла, але вогнетривкість створює в камері завантаження високу температуру, створюючи ідеальні умови для газоутворення і робить неможливим осідання смол і конденсату на стінках котла, що дає можливість спалювати дрова вологістю 50% і також тривалий термін експлуатації котла!

Пиролизные твердотопливные котлы

Содержание

1. Что такое пиролизный котел?

1.1. Определение

1.2. Принцип работы

1.3. КПД пиролизных и традиционных твердотопливных котлов

1. 4. Топливо

4. Топливо

2. Водогрейные котлы

2.1. Назначение

2.2. Устройство водогрейного котла

3. Воздухогрейные котлы

3.1. Назначение

3.2. Преимущества воздухогрейных котлов «Буржуй-К»

4.0. Комбинированные котлы

Что такое пиролизный котел?

Определение

Пиролизный котел – разновидность твердотопливных котлов, где процесс пиролиза древесины используется в целях повышения КПД. Пиролиз древесины – химический процесс, происходящий на первой стадии её горения. В ходе данного процесса образуется пиролизный газ, сжигание которого в специальном отсеке топочной камеры и отличает пиролизные котлы от традиционных твердотопливных моделей. Как следствие – экономичный расход топлива и высокий уровень экологичности.

Как следствие – экономичный расход топлива и высокий уровень экологичности.

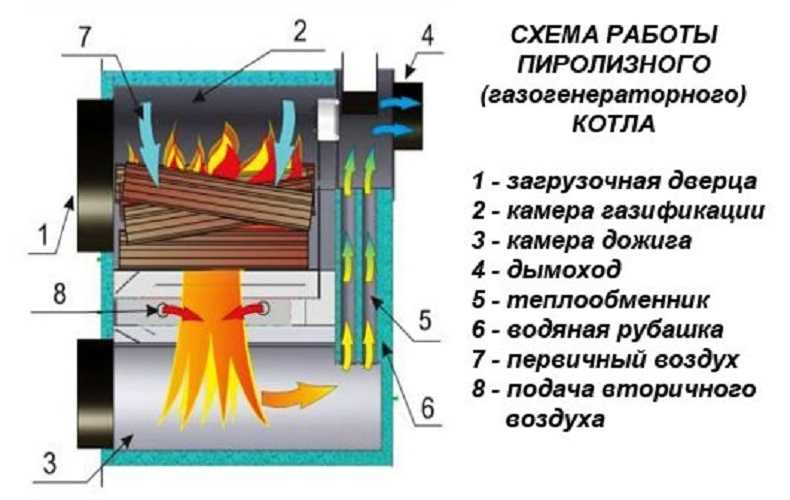

Принцип работы

Основной принцип работы заключается в поэтапном сжигании твердого топлива и выделяющегося из него пиролизного газа. При ограниченном доступе кислорода под действием высокой температуры твердое топливо пиролизируется, а выделяющийся при этом древесный газ протекает через слой жара и попадает в т.н. камеру дожига, смешиваясь там с разогретым вторичным воздухом, подаваемым через инжекторные горелки. Полученная смесь воздуха и пиролизного газа сжигается, отдавая образующееся тепло через теплообменные поверхности теплоносителю.

• Непрерывный подвод воздуха в пропорции, необходимой для обеспечения газогенерации в загрузочном пространстве и горения пиролизного газа в камере дожига;

• Особенности конструкции топочных пространств;

• Удаление продуктов горения после их охлаждения за счет естественной тяги;

• Использование «водяной рубашки» – системы омывания поверхностей нагрева, обеспечивающей высокий коэффициент теплопередачи.

Сумма потерь теплоты с уходящими газами от химической и механической неполноты сгорания минимальны (затраты на тягу и дутье отсутствуют), что во многом определяет экономичность всех процессов горения.

КПД пиролизных и традиционных твердотопливных котлов

В простом котле, работающем на естественной тяге, невозможно понижение мощности котла ниже оптимальной без определенных потерь. Обычно это около 80% от максимальной мощности. В противном случае происходит неполное сгорание топлива, а следовательно — значительное снижение КПД, образование большого количества шлака и увеличение топливного расхода.

Проблема в том, что средняя мощность работы котла в отопительный сезон не должна превышать 30% от номинальной мощности, определяемой теплотехническим расчетом. Именно возможность работы в таком режиме без снижения КПД является главным достоинством современных пиролизных котлов. Их конструкция обеспечивает регулировку мощности в диапазоне от 10 до 100%, при постоянном КПД не ниже 82%.

Топливо

Основными видами топлива являются:

• Древесина

• Кусковой торф

• Топливные брикеты

• Уголь калорийностью до 5000 ккал

Еще одним преимуществом котлов «Буржуй-К» является их «всеядность», т.е. для наших котлов годятся все вышеперечисленные виды твердого топлива.

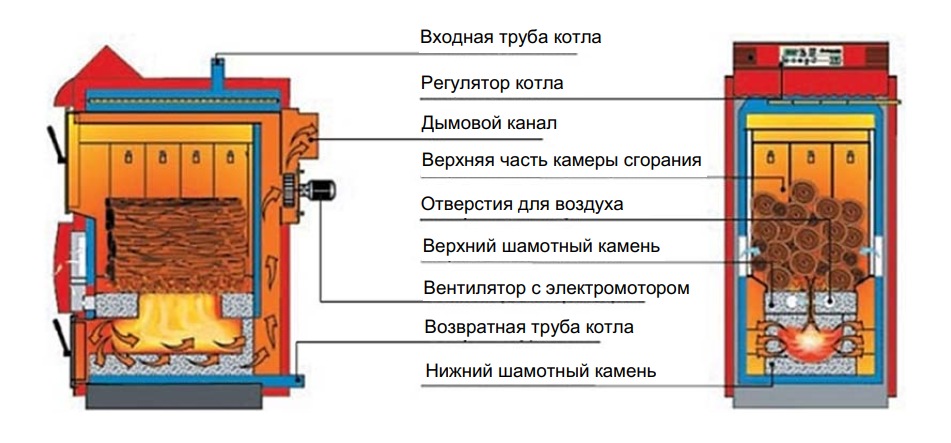

Оптимальный диаметр дров – 40-100 мм. Длина дров определяется габаритами топочной камеры. Минимальная глубина топки в котлах «Буржуй-К» – 500 мм (бытовой котел «Буржуй-К Стандарт-10»), максимальная – 2000 мм (промышленный котёл «Буржуй-К Т-1000»).

Важно!

Топливо, используемое в пиролизных котлах, должно быть достаточно сухим. Максимальная допустимая влажность – 20%. В противном случае происходит снижение теплотворной мощности котла.

В противном случае происходит снижение теплотворной мощности котла.

Следовательно, владельцам пиролизных котлов стоит позаботиться о том, чтобы держать дрова в сухом месте.

Но в каждом правиле есть исключения. Глубина топки котлов «Буржуй-К» позволяет использовать самые дешевые виды твердого топлива, а именно круглую, не колотую древесину, лучше хвою, пролежавшую под навесом в проветриваемом месте более трех месяцев, влажностью 35-50% и диаметром 70-150 мм (верхняя часть деревьев, обычно отход первичной деревообработки, хвойный тонкомер, горбыль). Это позволяет достичь минимального расхода топлива.

Водогрейные котлы

Назначение

Наибольшей популярностью пользуется именно этот вид котлов, т.к. его назначение – нагрев теплоносителя в традиционной системе отопления, когда обогрев объекта требуется на протяжении всего отопительного сезона. Для отопления производственных цехов, строительных и прочих крупных объектов используются промышленные водогрейные котлы, для отопления частных домов, дач и прочих небольших объектов – бытовые.

Для отопления производственных цехов, строительных и прочих крупных объектов используются промышленные водогрейные котлы, для отопления частных домов, дач и прочих небольших объектов – бытовые.

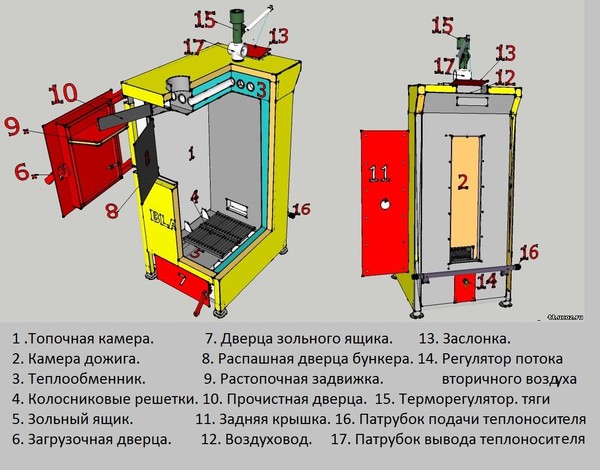

Устройство водогрейного котла

Водогрейный твердотопливный котел имеет специальный контур «водяной рубашки», который опоясывает камеру сгорания. Внутри контура постоянно циркулирует вода или другой жидкий теплоноситель со схожими свойствами. Тепло от топочной камеры нагревает циркулирующую воду, после чего она поступает по трубам в систему отопления и возвращается обратно в котел.

• Теплообменник

• Топка

• Портал для подачи топлива

• Регулятор тяги

• Дымоход

• Зольник

Двухконтурные котлы позволяют обеспечивают владельцам обогрев помещений и горячее водоснабжение. Если же требуется что-то одно, используются одноконтурный котел.

Если же требуется что-то одно, используются одноконтурный котел.

Воздухогрейные котлы

Назначение

Воздухогрейный котел – это котел, который не требует подключения к системе отопления. Принцип его работы, как следует из названия, заключается в заборе воздуха из помещения, нагрева до требуемой температуры и подаче обратно. Данный вид твердотопливных котлов обычно используется в тех случаях, когда отсутствует необходимость монтажа полноценной системы отопления, или когда обогрев объекта требуется не на протяжении всего отопительного периода, а эпизодически. Главными достоинствамми воздухогрейных котлов являются их способность быстро прогреть воздух в промерзшем помещении и возможность выключить его в любой момент, не опасаясь промерзания отопительной системы.

Воздухогрейные котлы широко используются для обогрева следующих объектов:

• Теплица;

• Гараж;

• Ангар;

• Производственный цех;

• Мастерская и т. д.

д.

Возможности современных воздухогрейных котлов не ограничиваются обогревом лишь одного помещения. Существуют разновидности, в конструкции которых предусмотрены выходные конвекционные трубы, позволяющие присоединиться к воздуховодам и направить нагретый воздух в соседние помещения через систему вентиляции. Примером такого котла является наш «Буржуй-К» в комплектации «Канал», оснащаемый электронагнетателем воздуха.

Преимущества и особенности воздухогрейных котлов «Буржуй-К»:

• Не требуется система отопления;

• Технология пиролизной газогенерации и большой объем топочной камеры обеспечивают более длительное горение топлива и минимум отходов;

• Простота монтажа – для установки котла требуется лишь подключение к дымоходу;

• Обеспечение эффективной циркуляции воздуха в помещении;

• Быстрый нагрев воздуха в помещении до заданной температуры и возможность регулирования температуры выходного воздуха в диапазоне от 60 до 300 ⁰С;

• Превосходный внешний вид.

Комбинированные котлы

Котлы, одновременно являющиеся водо- и воздухогрейными, и объединяющие в себе их преимущества, называются комбинированными. Компания «ТеплоГарант» производит комбинированные котлы «Буржуй-К» серии КОМБО на основе воздухогрейных котлов с добавлением водяного контура отопления. Возможна и установка дополнительного контура для получения горячей воды.

Если Вам требуется твердотопливный котел, рекомендуем ознакомиться с инструкцией по подбору.

Пиролизный котел — Pyroheat OÜ

Изобретение относится к теплоэнергетике, в частности к отопительным приборам, в которых твердое топливо растительного происхождения (дрова, древесные отходы, щепа, солома) подвергается высокотемпературной газификации (пиролизу) с последующим при сжигании пиролизных газов.

Уровень техники описывает пиролизный (газификационный) котел, содержащий бункер для твердого топлива, камеру газификации и камеру сгорания пиролизного газа, объединенные общим двустенным вертикальным корпусом с циркулирующим между этими стенками теплоносителем (водой). По этой схеме выполнено подавляющее большинство имеющихся в продаже пиролизных котлов, например, продукция фирм Astra, Atmos, Attack, Buderus, Dakon, Cichewic, Heiztechnik, Kostrzewa, Orlan, Opop, Viessmann.

Достоинством данного технического решения, обусловившим его широкое распространение, является эффективная передача теплоты сгорания теплоносителю. В то же время конструкция имеет ряд недостатков, так как вода, температура которой не может превышать 100°С, непосредственно контактирует с наружными стенками топливного бункера и камеры газификации; при этом основной недостаток можно сформулировать так: «то, что должно быть очень горячим, охлаждается». Для обеспечения эффективной и устойчивой газификации древесины необходимо поддерживать температуру 100-200°С в верхней части бункера (зона сушки), 300-550°С в нижней части бункера (сухая зона). зона перегонки) и 750-900°С в активной зоне камеры газификации, но «водяная рубашка», окружающая бункер и камеру газификации, препятствует обеспечению такого теплового режима.

Практическими последствиями этого являются низкий КПД и нестабильность процесса газификации твердого топлива, необходимость использования высушенной годами древесины, имеющей влажность до 20% (о чем добросовестный производитель уведомляет пользователей ), отложения смолы и золы на стенках топливного бункера и камеры газификации, что удорожает и усложняет эксплуатацию отопительного устройства.

Кроме того, непосредственный контакт теплоносителя (воды) со стенками камеры газификации, содержащей десятки и даже сотни килограмм раскаленного угля, может привести к быстрому закипанию воды и взрыву котла в в случае аварийного отказа системы принудительной циркуляции. Для предотвращения этой опасности в состав отопительного устройства необходимо устанавливать дополнительные системы, что опять же усложняет и удорожает его. Известно несколько технических решений, направленных на обеспечение высокой температуры в камере газификации пиролизного котла.

Так, известен пиролизный отопительный котел, содержащий бункер для твердого топлива и камеру газификации, размещенные в общем вертикальном корпусе с «водяной рубашкой», при этом камера сжигания пиролизного газа выполнена в виде спиральной трубы и помещают внутрь камеры газификации (см. ЕР 2 821 698 А1). Кроме указанных выше недостатков прямого контакта теплоносителя со стенками бункера и камеры газификации, недостатками данного технического решения являются: сложность и дороговизна изготовления спиральной камеры (поверхности двойной кривизны) из жаропрочная сталь, отсутствие предварительного подогрева вторичного воздуха, подаваемого в камеру сгорания, а также высокая сложность очистки внутренних поверхностей бункера и камеры газификации.

Известно пиролизное нагревательное устройство, содержащее бункер для твердого топлива, камеру газификации, камеру сгорания пиролизного газа, которые объединены в общий вертикальный корпус, содержащий спиральный водотрубный теплообменник, окружающий только пиролизный газ камера сгорания, а боковая поверхность и днище камеры газификации снабжены высокопрочной теплоизоляцией (см. ЕР 2 615 369 А1). Недостатками данного технического решения являются: использование теплообменной схемы (жидкость в спиральной трубе, окруженной медленным потоком горячих продуктов сгорания), малоэффективной с точки зрения теплообмена, высокая трудоемкость обслуживания (очистка от сажи) для таких теплообменник, крайне затрудненный перенос тепла от зоны сгорания пиролизного газа к днищу камеры газификации с толстым слоем теплоизоляции.

Известен газогенераторный нагревательный прибор, в котором топливный бункер и камера газификации объединены в единый вертикальный корпус, а камера сгорания пиролизного газа выполнена в виде кольца, концентрически окружающего верхнюю часть камеры газификации ( см. DE 3411822 А1). Недостатками данного технического решения являются: выбор прямой (восходящей) схемы газификации, неоптимальной для газификации древесного топлива, отсутствие подогрева вторичного воздуха, крайне неравномерный состав газовой смеси в камере сгорания из-за подачи вторичного воздуха в одной точке кольцевой камеры, что затруднено наличием широкого воздушного зазора при передаче тепла от зоны горения к «водяной рубашке».

DE 3411822 А1). Недостатками данного технического решения являются: выбор прямой (восходящей) схемы газификации, неоптимальной для газификации древесного топлива, отсутствие подогрева вторичного воздуха, крайне неравномерный состав газовой смеси в камере сгорания из-за подачи вторичного воздуха в одной точке кольцевой камеры, что затруднено наличием широкого воздушного зазора при передаче тепла от зоны горения к «водяной рубашке».

Аналогично DE 3411822 А1 раскрыто газогенераторное отопительное устройство (см. RU 2578550 С1), в котором указанные недостатки усугубляются наличием сферической, подвижной и вращающейся колосниковой решетки, сложной в эксплуатации и дорогостоящей в эксплуатации. производство. Кроме того, в устройствах, описанных в ЕР 2 615 369 А1, DE 3411822 А1, RU 2578550 С1, используется цилиндрический бункер и цилиндрическая камера газификации, что накладывает дополнительные ограничения на форму и размеры используемого древесного топлива.

Известно газогенераторное отопительное устройство, содержащее топливный бункер прямоугольной формы, а. камера газификации и камера сгорания пиролизного газа объединены в единый вертикальный корпус, в котором поток горячих продуктов сгорания из камеры сгорания омывает и нагревает неизолированные металлические боковые стенки бункера и камеры газификации (см. CZ 2008191 A3). Этот патент не содержит (ни в формуле изобретения, ни в описании, ни на графическом изображении) ни способа передачи теплоты сгорания теплоносителю, ни возможного расположения теплоносителя (циркуляция, продувка). Таким образом, воплощение описываемого технического решения невозможно без дополнительной изобретательской деятельности, что ставит под сомнение законность выдачи патента.

камера газификации и камера сгорания пиролизного газа объединены в единый вертикальный корпус, в котором поток горячих продуктов сгорания из камеры сгорания омывает и нагревает неизолированные металлические боковые стенки бункера и камеры газификации (см. CZ 2008191 A3). Этот патент не содержит (ни в формуле изобретения, ни в описании, ни на графическом изображении) ни способа передачи теплоты сгорания теплоносителю, ни возможного расположения теплоносителя (циркуляция, продувка). Таким образом, воплощение описываемого технического решения невозможно без дополнительной изобретательской деятельности, что ставит под сомнение законность выдачи патента.

Кроме того, испытания с данным типом теплогенераторов показали, что в них возникает положительная обратная связь следующего вида: случайное увеличение образования пиролизного газа приводит к повышению температуры в камере сгорания, продукты сгорания нагревают газификацию стенок камеры, дополнительно усиливается образование пиролизного газа и т. д. Даже если использование дорогостоящих жаропрочных сталей позволяет предотвратить разрушение конструкции, такой режим работы (принудительный и неуправляемый) не отвечает требованиям пользователи отопительных приборов.

д. Даже если использование дорогостоящих жаропрочных сталей позволяет предотвратить разрушение конструкции, такой режим работы (принудительный и неуправляемый) не отвечает требованиям пользователи отопительных приборов.

Известен пиролизный нагревательный прибор, состоящий из двух модулей, соединенных с газоходом: теплогенератора и жаротрубного теплообменника, отличающийся тем, что теплогенератор содержит в едином вертикальном корпусе прямоугольный бункер для твердого топлива, камеру газификации с жаростойким теплоизоляционным покрытием внутренней поверхности боковых стенок и расположенной под ней камеры сгорания, которая разделена на два симметричных, параллельных, горизонтальных отсека, в которые подается воздух в количестве, в 2-3 раза превышающем объем необходимо для полного сгорания пиролизного газа (см. RU 164691 У1),

Испытания данной конструкции показали, что принятая схема передачи теплоты сгорания пиролизного газа в камеру газификации (только снизу камеры газификации) не обеспечивает температурный режим, необходимый для газификации особо сложных видов топлива (например, сырой щепы влажностью 50 %) по всей высоте камеры газификации. Кроме того, предложенная схема передачи тепла теплоносителю (массоперенос горячих продуктов сгорания в смеси с избыточным воздухом) требует применения тяжелого и крупногабаритного жаротрубного теплообменника.

Кроме того, предложенная схема передачи тепла теплоносителю (массоперенос горячих продуктов сгорания в смеси с избыточным воздухом) требует применения тяжелого и крупногабаритного жаротрубного теплообменника.

Технические результаты, которые могут быть достигнуты с предлагаемым заявляемым изобретением: стабильная и управляемая газификация древесного топлива с естественной (т.е. высокой) влажностью, полное и чистое сжигание пиролизного газа (с минимальными выбросами оксида углерода и сажа) в сочетании с высокой эффективностью передачи тепла теплоносителю и минимальными габаритами и массой конструкции.

Указанный технический результат достигается пиролизным котлом,

, содержащий в едином вертикальном корпусе прямоугольный бункер для твердого топлива и расположенную под ним камеру газификации, имеющую внутреннее жаростойкое теплоизоляционное покрытие, и окно с решеткой для выхода пиролизных газов; камера сгорания пиролизного газа в виде двух симметричных, параллельных, горизонтальных отсеков; воздуховоды, подающие первичный и вторичный воздух, а также нагнетательный вентилятор, установленный снаружи корпуса; водяная полость с двойными стенками, окружающая камеру сгорания пиролизного газа таким образом, что внешняя стенка камеры сгорания является также внутренней стенкой водяной полости,

камера газификации размещена без зазора между двумя указанными выше отсеками камеры сгорания пиролизного газа, а горизонтальные щели расположены в боковых поверхностях отсеков камеры сгорания, обращенных к камере газификации, которые обеспечивают протекание пиролиза поток газа проходит из выходного окна камеры газификации в камеру сгорания с поворотом потока на 90 градусов влево и вправо.

Воздуховоды, подающие первичный и вторичный воздух, могут быть выполнены в виде плоских воздуховодов и установлены на боковых поверхностях отсеков камеры сгорания, обращенных к камере газификации, при этом эти воздуховоды перекрывают только часть площади боковой поверхности камеры сгорания отсеки.

Воздуховоды подвода первичного и вторичного воздуха могут быть также выполнены в виде плоской сетки из труб круглого или прямоугольного сечения, устанавливаемых на боковых поверхностях отсеков камеры сгорания, обращенных к камере газификации, при этом эти трубы охватывают только часть боковых площадь поверхности отсеков камеры сгорания.

Сопла для подачи вторичного воздуха могут быть размещены в воздуховоде таким образом, чтобы поступающий от них поток вторичного воздуха двигался со скоростью около 10-20 м/с параллельно, в том же направлении и вплотную близость к потоку пиролизного газа, поступающему через упомянутые выше горизонтальные щели в отсеки камеры сгорания.

Вышеупомянутые горизонтальные щели входа пиролизного газа могут быть в 2-3 раза короче длины отсека камеры сгорания и располагаться на переднем торце отсеков камеры сгорания.

Фигурная вставка из термостойкого изоляционного материала может быть установлена в каждом отсеке камеры сгорания напротив горизонтальной щели ввода пиролизного газа, закрывая не менее двух поверхностей камеры сгорания, т. е. днища и боковой стенки напротив упомянутая горизонтальная щель.

Каждый отсек камеры сгорания может быть снабжен продольной горизонтальной перегородкой, длина которой меньше длины отсека, при этом перегородка без зазора контактирует с передним торцом отсека камеры сгорания.

Упомянутая продольная горизонтальная перегородка может быть выполнена в виде плоского короба с движущимся внутри него воздушным потоком и наружной поверхностью короба, содержащей сопловые отверстия для подачи вторичного воздуха в камеру сгорания.

Вышеупомянутая водяная полость может содержать не менее двух жаровых труб, вход в которые соединен с выходом отсеков камеры сгорания посредством газохода, а выход соединен с отверстием дымохода в атмосферу с помощью газохода.

Данные конструктивные решения обеспечивают достижение заявленного технического результата, при этом совокупность таких решений не может быть обнаружена ни в одном из известных пиролизных котлов, таким образом, заявляемая полезная модель соответствует критериям новизны.

Заявляемое устройство может быть изготовлено на стандартном оборудовании с использованием известных и традиционно применяемых при изготовлении отопительных котлов технологических процессов и материалов. Следовательно, заявленная полезная модель соответствует критериям промышленной применимости.

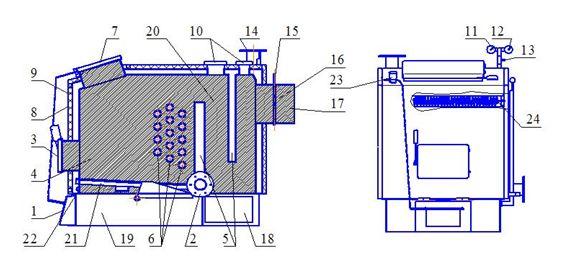

Устройство пиролизного котла поясняется чертежами. ИНЖИР. 1 показано поперечное сечение устройства; ИНЖИР. 2 показан продольный разрез устройства в варианте с жаровыми трубами и сопловыми отверстиями для подачи дополнительного вторичного воздуха.

Котел пиролизный содержит бункер для твердого топлива 1 , камеру газификации 2 с жаростойким теплоизоляционным покрытием 3 и окно выхода пиролизных газов с решеткой 4 , два отсека пиролиза газовая камера сгорания 5 с горизонтальными прорезями 6 и фигурными термостойкими вставками 7 , полость с водой 8 , окружающая камеру сгорания, воздуховоды 9 выполнены в виде плоских воздуховодов с сопловыми отверстиями для подачи первичного воздуха 10 и вторичного воздуха 11 установлены в виде продольной горизонтальной перегородки в отсеках камеры сгорания, воздуховоды плоские коробчатые 12 с патрубками для подачи дополнительного вторичного воздуха 13 , газоходом 14 , жаровыми трубами 15 , дымоходом 16 , коробом для сбора золы 17 установленным под колосником.

Пиролизный котел работает следующим образом: В бункер 1 загружается твердое топливо (например, дрова или щепа с естественной влажностью). Под действием силы тяжести древесное топливо опускается вниз, последовательно проходя зону сушки (верхняя часть бункера), зону сухой перегонки (нижняя часть бункера) и поступая в камеру газификации 2 .

Воздух, подаваемый внешним вентилятором (не показан) в коробчатый воздуховод 9 , нагревается через стенки воздуховода пламенем в камере сгорания 5 и направляется с большой скоростью в верхнюю часть камеры газификации через сопловые отверстия 10 , где происходит процесс неполного сгорания (тления) древесного топлива. Древесное топливо газифицируется под действием тепла от тления, а также от нагрева горячими стенками отсеков топочной камеры, а образующийся при этом пиролизный газ движется через слой раскаленного угля к выходному окну 4 , расположенный на дне камеры газификации, а затем, поворачивая 90 градусов влево и вправо через прорези 6 , поступает в отсеки камеры сгорания. Термостойкая теплоизоляция внутренних стен камеры газификации предохраняет металлические поверхности от выгорания (термической эрозии) и за счет своей теплоемкости сглаживает случайные колебания температуры внутри камеры газификации.

Термостойкая теплоизоляция внутренних стен камеры газификации предохраняет металлические поверхности от выгорания (термической эрозии) и за счет своей теплоемкости сглаживает случайные колебания температуры внутри камеры газификации.

Поток горячего вторичного воздуха, выходящий из коробчатого воздуховода 9 через сопловые отверстия 11 с большой скоростью (10-20 м/с) уносит с собой поток пиролизного газа, смешивается с ним и образовавшаяся газовая смесь воспламеняется. Благодаря высокой теплоемкости и низкой теплопроводности фигурная термостойкая вставка 7 поддерживает стабильно высокую температуру в зоне воспламенения, а его форма способствует вихревому движению газовой смеси, что обеспечивает качественное смешение горючего (пиролизный газ) и окислителя (воздух). Для обеспечения оптимальных условий горения вторичный воздух подается в две зоны: через отверстия 11 на входе в камеру сгорания и через отверстия 13 по ходу факела.

Поток горячих продуктов сгорания движется в противоположный конец отсека камеры сгорания, оборотов 180 градусов и возвращается обратно, перемещаясь над горизонтальной перегородкой 12 ; такая схема движения продуктов сгорания обеспечивает интенсивный прогрев камеры газификации по всей ее высоте. После этого продукты сгорания по газоходу 14 поступают в жаровые трубы 15 , а на выходе газовый поток выбрасывается в атмосферу через дымовую трубу 16 .

После этого продукты сгорания по газоходу 14 поступают в жаровые трубы 15 , а на выходе газовый поток выбрасывается в атмосферу через дымовую трубу 16 .

Оптимальная температура боковых стенок камеры газификации для газификации влажного древесного топлива достигается регулированием скорости воздушного потока, движущегося по коробчатому воздуховоду 9 , выбрав соответствующую площадь поверхности коробчатого воздуховода или заменив сплошной короб плоской сеткой из отдельных трубок; таким образом, конструкция позволяет добиться стабильной и контролируемой газификации древесного топлива.

Теплопередача к теплоносителю (воде), циркулирующему в полости 8 , осуществляется в двух зонах: на поверхности наружных стенок камеры сгорания 5 отсеков и через жаровые трубы 15 ; в первой зоне конвективный теплообмен от дымовых газов к стенке камеры сгорания дополняется мощным тепловым излучением от высокотемпературного (более 1000°С) пламени. Таким образом, заявляемая конструкция сохраняет основное достоинство традиционной схемы (эффективный теплообмен от обогреваемых стенок к «водяной рубашке»), будучи при этом лишена основного недостатка традиционной схемы, так как в заявляемой конструкции теплообмен жидкость ни в какой точке не контактирует с камерой газификации и поэтому не охлаждает ее.

Таким образом, заявляемая конструкция сохраняет основное достоинство традиционной схемы (эффективный теплообмен от обогреваемых стенок к «водяной рубашке»), будучи при этом лишена основного недостатка традиционной схемы, так как в заявляемой конструкции теплообмен жидкость ни в какой точке не контактирует с камерой газификации и поэтому не охлаждает ее.

Термохимические пути и процессы преобразования органических материалов в энергию

Процессы термохимического преобразования включают сжигание, газификацию и пиролиз. Потенциальные виды энергии включают тепло, пар, электричество и жидкое топливо (биотопливо, если исходным сырьем является биомасса). Жидкие топливные продукты, получаемые на путях термохимической конверсии, включают этанол, метанол, смешанные спирты, жидкости Фишера-Тропша (ФТ), другие бензины и дизельное топливо из возобновляемых источников, пиролизные масла и другие. В настоящее время нет коммерческих предприятий по производству жидкого топлива из исходного сырья, полученного из твердых бытовых отходов (ТБО). (Есть объекты, производящие электроэнергию, тепло и пар).

(Есть объекты, производящие электроэнергию, тепло и пар).

Преобразование отходов и биомассы в энергию

Преобразование отходов в энергию, также известное как сжигание, представляет собой окисление топлива для производства тепла при повышенных температурах без образования полезных промежуточных топливных газов, жидкостей или твердых веществ. При сгорании обычно используется избыток окислителя (воздуха) для обеспечения максимальной конверсии топлива. Продукты процессов горения включают тепло, окисленные частицы (например, двуокись углерода, воду), продукты неполного сгорания (например, окись углерода и углеводороды), другие продукты реакции (в основном в виде загрязняющих веществ) и золу. Электричество можно производить с помощью котлов и паровых двигателей или турбин.

В 2014 году в США насчитывалось 84 предприятия, которые сжигают ТКО для получения энергии (три находятся в Калифорнии), потребляя около 30 миллионов тонн отходов в год. В Европе работает более 400 электростанций на основе сжигания ТБО, ежегодно потребляющих около 82 миллионов тонн материала.

В Калифорнии около двух десятков действующих заводов по производству энергии из биомассы. Эти заводы работают в основном на древесных отходах и сельскохозяйственных отходах. Для получения дополнительной информации посетите веб-сайт California Biomass Energy Alliance.

Газификация

Газификация обычно относится к конверсии в среде с дефицитом кислорода или воздуха для производства топливных газов (например, синтез-газа, генераторного газа). Топливные газы в основном состоят из монооксида углерода, водорода, метана и более легких углеводородов, но в зависимости от используемого процесса могут содержать значительные количества диоксида углерода и азота, последний в основном из воздуха. Процессы газификации также производят жидкости (смола, масла и другие конденсаты) и твердые вещества (уголь, зола) из твердого сырья. При сжигании топливных газов, полученных в результате газификации, образуются продукты тех же категорий, что и при прямом сжигании твердых веществ, но эффективность контроля загрязнения и конверсии может быть улучшена.

Электричество и тепло можно производить путем сжигания синтез-газа в паровом котле и турбинной установке, газовой турбине или генераторе внутреннего сгорания или двигателя Стирлинга. Синтез-газы могут производить топливные продукты и другие химические вещества в результате химических реакций, таких как синтез Фишера-Тропша.

Национальная лаборатория энергетических технологий Министерства энергетики США отслеживает предлагаемые проекты газификации в Соединенных Штатах и во всем мире.

Пиролиз

Пиролиз – это термическое разложение материала, обычно без добавления воздуха или кислорода. Этот процесс похож на газификацию, но в целом оптимизирован для производства жидкого топлива или пиролизных масел (иногда называемых биомаслами, если используется сырье из биомассы). В результате пиролиза также образуются газы и твердый полукоксовый продукт. Один из таких угольных продуктов, известный как биоуголь, можно использовать в качестве добавки к почве или компосту для связывания углерода в почве.