Ультразвуковой неразрушающий контроль прочности бетона. УЗК контроль в Москве

Компания «МосЭкспертиза-Испытание» специализируется на исследованиях характеристик строительных материалов. Перечень работ включает и такую востребованную услугу, как ультразвуковой контроль бетона. Данный метод обладает массой преимуществ и применяется в большинстве видов строительства.

Описание ультразвукового исследования бетона

Звуковые волны сверхвысокой частоты способны эффективно проникать через толщу твердых материалов. Именно этой особенностью обусловлено повсеместное распространение дефектоскопического оборудования, работающего по принципу ультразвукового контроля. Устройства позволяют регистрировать следующие особенности:

- глубину, форму и размеры трещин;

- качество бетонирования;

- наличие скрытых дефектов, способных повлиять на прочность и долговечность.

Стоимость услуги

| Вид работ | Ед. измерения | Цена |

Бетон. Неразрушающие методы. Неразрушающие методы. | ||

| 2. Ультразвуковой метод определения прочности (ГОСТ 17624-2012), руб | 1 м3 | 35 |

| * при больших объемах стоимость может быть скорректирована до, руб | 1 м3 | 30 |

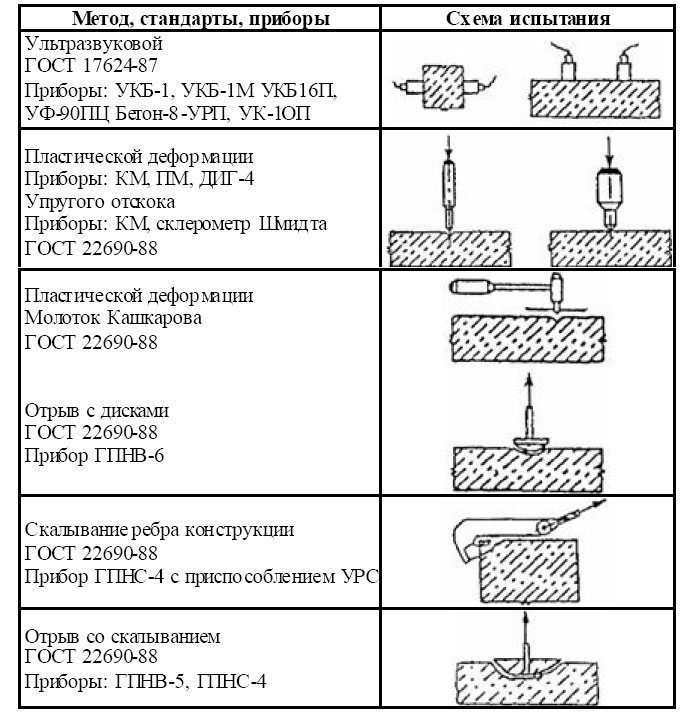

Ультразвуковой контроль бетона может выполняться как сквозным, так и поверхностным способом:

- сквозной метод предполагает прозвучивание конструкций в поперечном направлении. Датчики при этом располагаются на противоположных сторонах исследуемого объекта;

- поверхностный способ предназначен для работы со стеновыми панелями и плитами, содержащими значительное количество пустот, имеющих плоскую или ребристую поверхность. Размещение датчиков — одностороннее.

Для ультразвукового контроля бетона и других стройматериалов применяется оборудование, состоящее из датчика и микропроцессорного блока. Для более плотного прилегания чувствительного элемента к поверхности обычно применяются вязкие материалы, а также специальные протекторы и насадки.

Преимущества контроля бетона ультразвуковым способом:

- отсутствие повреждений материала, недостижимое при использовании разрушающих и частично разрушающих методов;

- высокая скорость ультразвукового исследования независимо от особенностей бетона;

- возможность проводить испытания при температуре до -10 °С без предварительного прогрева материала;

- невысокая стоимость.

Необходимо учесть, что достоверный ультразвуковой контроль бетона достигается только при высокой квалификации специалиста. Сотрудник, выполняющий замеры, должен уметь корректно интерпретировать показания прибора с учетом окружающей температуры и влажности, особенностей армирования конструкции и других нюансов. Существует ряд основных правил, которые необходимо соблюдать при ультразвуковом контроле конструкций из бетона.

- Перед измерением нужно определить местонахождение арматуры. Для этой цели применяется магнитный прибор.

- Прозвучивание может выполняться тремя способами: строго перпендикулярно, под углом 45° или параллельно арматуре таким образом, чтобы датчики располагались на воображаемой линии, проходящей через арматурные стержни.

- Минимальное количество участков измерения — 12. При выборе мест исследования следует ориентироваться на участки с наибольшей, наименьшей и промежуточной величиной косвенного значения.

- Ультразвуковая проверка эффективна только при условии, что разница в возрасте бетона на тестируемых участках не превышает 25 % с основной конструкцией. Данное требование действует только в отношении зданий и сооружений, с даты заливки которых прошло менее 2 месяцев.

Плюсы заказа ультразвукового исследования бетона в нашей компании

Сотрудники «МосЭкспертиза-Испытание» прошли длительное обучение и располагают высокоточными приборами, пригодными для работы с большинством марок бетонного раствора. Работы выполняются в минимальные сроки и в строгом соответствии с требованиями ГОСТ 17624-2012, 22690-2015, 22690-2015, СП 13-102-2003. Цену ультразвукового контроля бетона уточняйте в офисе.

Ультразвуковой контроль прочности бетона

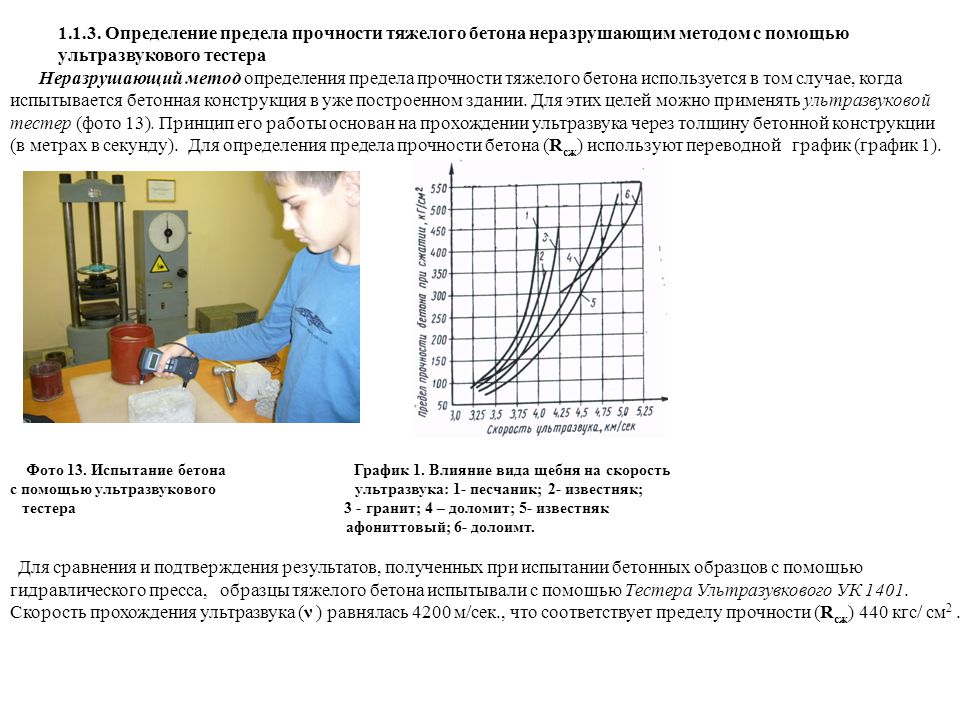

Применение неразрушающего метода оценки качества бетона, который подразумевает работы со специальным ультразвуковым оборудованием, позволяет определять прочность исследуемых материалов. УЗК контроль основывается на косвенной зависимости характеристик бетонного основания и результатов проведенных измерений. Исследование позволяет выстроить градуировочную зависимость и оценить характеристики материала.

УЗК контроль основывается на косвенной зависимости характеристик бетонного основания и результатов проведенных измерений. Исследование позволяет выстроить градуировочную зависимость и оценить характеристики материала.

Как проводится исследование

Метод основан на проникновении звуковых волн сквозь толщу твердого материала. Они запускаются и регистрируются при помощи дефектоскопического оборудования для УЗК контроля. При проведении исследований этим неразрушающим методом можно установить качество бетонирования, оценить глубину, форму, размеры трещин, а также обнаружить скрытые дефекты, влияющие на прочность всей конструкции.

Ультразвуковой контроль выполняется в строгом соответствии с

ГОСТ 17624. При этом место и количество участков для исследования подбирается на основании ГОСТ 18105. Эти показатели должны быть указаны в проекте или установлены на основе:

- вида исследуемого элемента;

- задач проведения экспертизы;

- порядка проводимого бетонирования и размещения захваток;

- армирующих элементов конструкции.

Прозвучивание на разных участках осуществляется при помощи сквозного или поверхностного исследования. Для монолитных или сборных конструкций выбирается метод поверхностного исследования.

Если проводится поверхностное прозвучивание, то исследуемый образец должен отличаться по возрасту от исследуемого не более чем на 50%, а если требуется определение нормируемой прочности, то максимальная разница в возрасте

Сквозное прозвучивание проводится таким образом, чтобы оно было направлено параллельно плоскости рабочей арматуры. Чтобы исключить влиянеие армирующей части на итоговой результат проведения исследования, необходимо осуществлять на основе специальной схемы. Сквозная экспертиза проводится минимум 1 раз.

Преимущества ультразвукового метода

Неразрушающий метод контроля позволяет достаточно точно оценить качество бетонной конструкции. Его применение обладает целым рядом преимуществ:

- сохранение целостности материала, в отличие от методов разрушающего или частично разрушающего контроля;

- быстрота проводимого исследования, которая не зависит от типа, класса и других особенностей бетонной конструкции;

- проведение испытаний при температуре воздуха до-10 °С без необходимости предварительно прогревать материал;

- доступная стоимость.

Конечно, ультразвуковой неразрушающий контроль – менее точный метод, чем разрушающий, с отбором образцов из поверхности бетона. Однако он находит свое применение на разных объектах и не снижает качества поверхности после проведения. Заказать УЗК исследование в нашей строительной лаборатории вы можете на выгодных условиях. Просто позвоните нам или заполните форму обратной связи, и мы проведем качественную и достоверную экспертизу на вашем объекте. Предложим выгодные условия для сотрудничества и выполним испытания в самые короткие сроки.

ГОСТ 17624-2021 | Стр. 9

6 Подготовка к проведению испытаний

6.1 Порядок подготовки к проведению испытаний

6.1.1 Подготовка испытания включает в себя проверку используемых приборов в соответствии с их инструкцией по эксплуатации и установление градуировочных зависимостей в соответствии с требованиями настоящего стандарта.

6.1.2 Для контроля прочности бетона при поверхностном прозвучивании градуировочную зависимость устанавливают на основании следующих данных:

— результаты параллельных испытаний одних и тех же участков конструкций ультразвуковым методом и методом отрыва со скалыванием по ГОСТ 22690;

— результаты испытаний конструкций ультразвуковым методом и испытаний образцов-кернов, отобранных из тех же участков конструкций и испытанных в соответствии с ГОСТ 28570;

— результаты испытаний ультразвуковым методом и испытаний одних и тех же стандартных бетонных образцов по ГОСТ 10180.

6.1.3 Для контроля прочности бетона при сквозном прозвучивании градуировочную зависимость устанавливают на основании следующих данных:

— результаты испытаний ультразвуковым методом и испытаний образцов-кернов, отобранных из тех же участков конструкций и испытанных в соответствии с ГОСТ 28570;

— результаты испытаний ультразвуковым методом и испытаний одних и тех же стандартных бетонных образцов по ГОСТ 10180.

6.1.4 Градуировочные зависимости устанавливают отдельно по каждому виду нормируемой прочности, указанному в 4.1, для бетонов одного номинального состава. Допускается строить одну градуировочную зависимость для бетонов одного вида, отличающихся по номинальному составу и значению нормируемой прочности, но не более трех соседних нормированных классов основного параметрического ряда по ГОСТ 26633.

Примечание — Соседние классы не включают в себя значения промежуточных классов прочности на сжатие B22,5 и B27,5.

6.1.5 Не допускается использование градуировочных зависимостей со следующими параметрами: Sт. н.м > 15% и r < 0,7.

н.м > 15% и r < 0,7.

6.1.6 В качестве градуировочной зависимости следует использовать линейную зависимость вида R = a·V + b (где R — прочность бетона, V — косвенный показатель скорости прохождения ультразвука, a и b — коэффициенты, принимаемые по приложению Б). Методика установления и оценки параметров градуировочной зависимости приведена в приложении Б.

6.1.7 При построении градуировочной зависимости отклонение единичных значений прочности бетона от среднего значения прочности бетона участка или серии образцов , использованных для построения градуировочной зависимости, должно быть в пределах:

— при | |

— при | |

— при | |

— при |

6.1.8 Корректировку установленной зависимости для бетонов в промежуточном и проектном возрасте следует проводить не реже одного раза в месяц с учетом дополнительно полученных результатов испытаний. Количество участков дополнительных испытаний при проведении корректировки градуировочной зависимости должно быть не менее трех. Методика корректировки градуировочной зависимости приведена в приложении Б.

Количество участков дополнительных испытаний при проведении корректировки градуировочной зависимости должно быть не менее трех. Методика корректировки градуировочной зависимости приведена в приложении Б.

6.1.9 Допускается применять ультразвуковой метод, используя градуировочные зависимости, установленные для бетона, отличающегося от испытуемого по номинальному составу, возрасту, условиям твердения, с привязкой в соответствии с методикой, приведенной в приложении В.

6.2 Построение градуировочных зависимостей по результатам испытаний методом «отрыв со скалыванием» и образцам, отобранным из конструкций

6.2.1 Градуировочную зависимость устанавливают по единичным значениям скорости ультразвука и прочности бетона одних и тех же участков конструкций.

За единичное значение скорости ультразвука принимают среднее значение скорости ультразвука в участке. За единичное значение прочности бетона принимают прочность бетона участка, определяемую методом «отрыв со скалыванием» по ГОСТ 22690 или испытанием отобранных образцов-кернов по ГОСТ 28570.

6.2.2 Число единичных значений для построения градуировочной зависимости по результатам испытаний прочности бетона в конструкциях следует принимать не менее 12.

6.2.3 При построении градуировочной зависимости по результатам испытаний прочности бетона в конструкциях на подлежащих испытанию участках предварительно проводят измерения ультразвуковым методом согласно требованиям раздела 7.

Затем выбирают участки в количестве, предусмотренном 6.2.2, на которых получены максимальное, минимальное и промежуточные значения косвенного показателя.

На каждом участке определяют положение арматуры, а затем ультразвуковым прибором проводят не менее двух измерений косвенного показателя. Измерения проводят в двух взаимно перпендикулярных направлениях. Прозвучивание проводят под углом около 45° к положению арматурных стержней, параллельно или перпендикулярно арматуре. При прозвучивании в направлении, параллельном арматуре, линию прозвучивания располагают между арматурными стержнями (см. рисунок 1).

рисунок 1).

1 — положение прибора при испытании;

2 — расположение арматуры

Рисунок 1 — Расположение линии прозвучивания

После испытания ультразвуковым методом проводят испытания участков методом «отрыв со скалыванием» по ГОСТ 22690 или отбирают образцы-керны для выполнения испытания по ГОСТ 28570.

6.2.4 Для определения прочности при отрицательной температуре бетона участки, выбранные для построения или привязки градуировочной зависимости, испытывают ультразвуковым методом, затем из этого участка отбирают образцы для проведения следующего испытания при положительной температуре или этот участок конструкции нагревают до положительной температуры на глубину не менее глубины заделки анкера и испытывают методом «отрыв со скалыванием». Контроль температуры бетона проводят на глубине установки анкерного устройства в подготовленном отверстии или по поверхности скола бесконтактным способом с помощью пирометра по ГОСТ 28243.

Отбраковка результатов испытаний, используемых для построения градуировочной зависимости при отрицательной температуре, допускается только в том случае, если отклонения связаны с нарушением процедуры испытания. При этом отбраковываемый результат должен быть заменен результатами повторного испытания в той же зоне конструкции.

6.3 Построение градуировочной зависимости по контрольным образцам

6.3.1 При построении градуировочной зависимости по контрольным образцам зависимость устанавливают по единичным значениям скорости ультразвука и прочности бетона стандартных образцов-кубов.

За единичное значение скорости ультразвука принимают среднее значение скорости ультразвука для серии образцов или для одного образца (если градуировочную зависимость устанавливают по отдельным образцам). За единичное значение прочности бетона принимают прочность бетона в серии по ГОСТ 10180 или прочность одного образца (градуировочная зависимость по отдельным образцам). Испытания образцов по ГОСТ 10180 проводят непосредственно после их испытаний ультразвуковым методом.

Испытания образцов по ГОСТ 10180 проводят непосредственно после их испытаний ультразвуковым методом.

6.3.2 При построении градуировочной зависимости по результатам испытаний образцов-кубов используют не менее 15 серий образцов-кубов по ГОСТ 10180 или не менее 30 отдельных образцов-кубов. Образцы изготовляют в соответствии с требованиями ГОСТ 10180 в разные смены, в течение не менее 3 сут из бетона одного номинального состава, при том же режиме твердения, что и конструкция, подлежащая контролю.

Единичные значения прочности бетона образцов-кубов, используемых для построения градуировочной зависимости, должны соответствовать ожидаемым на производстве отклонениям и при этом быть в пределах диапазонов, установленных в 6.1.7.

6.3.3 Градуировочную зависимость устанавливают на основе результатов испытаний изготовленных образцов-кубов сначала ультразвуковым методом, а затем испытаний по ГОСТ 10180.

6.3.4 Размеры образцов следует выбирать в соответствии с наибольшей крупностью заполнителя в бетонной смеси по ГОСТ 10180 и с базой прозвучивания применяемого ультразвукового прибора.

База сквозного прозвучивания должна быть не менее 100 мм. Допускается базу прозвучивания снизить до 70 мм при проведении контроля мелкозернистых бетонов и бетона на ранних стадиях твердения (скорость ультразвука менее 2000 м/с).

База при поверхностном прозвучивании должна быть не менее 120 мм.

Схема испытаний образцов-кубов в зависимости от способа прозвучивания приведена на рисунке 2 а и 2 б.

а — схема испытания образцов-кубов способом

сквозного прозвучивания

б — схема испытания образцов-кубов способом

поверхностного прозвучивания

УП — ультразвуковые преобразователи; l — база прозвучивания;

1 — направление формования; 2 — направление испытания

при сжатии

Рисунок 2 — Схемы испытания образцов-кубов при прозвучивании

Измерения следует проводить на поверхности, занимающей при изготовлении положение относительно формы и направления формования, аналогичное положению контролируемой поверхности изделия.

6.3.5 Количество измерений в каждом образце должно быть не менее: трех — при сквозном прозвучивании, четырех — поверхностном.

6.3.6 Отклонение отдельного результата измерения косвенного показателя в каждом образце от среднего арифметического значения результатов измерений для данного образца не должно превышать 2%.

При расчете среднего арифметического значения косвенного показателя в данной серии образцов результаты измерения, не удовлетворяющие данному условию, не учитывают. При наличии в серии двух образцов, не удовлетворяющих данному условию, результаты испытаний серии бракуют.

6.3.7 В зоне контакта ультразвуковых преобразователей с поверхностью бетона не должно быть раковин и воздушных пор глубиной более 3 мм и диаметром более 6 мм, а также выступов более 0,5 мм. Поверхность бетона должна быть очищена от пыли.

6.3.8 Относительная погрешность измерения базы прозвучивания не должна превышать 0,5%.

Ультразвуковой контроль бетона — FPrimeC Solutions Inc.

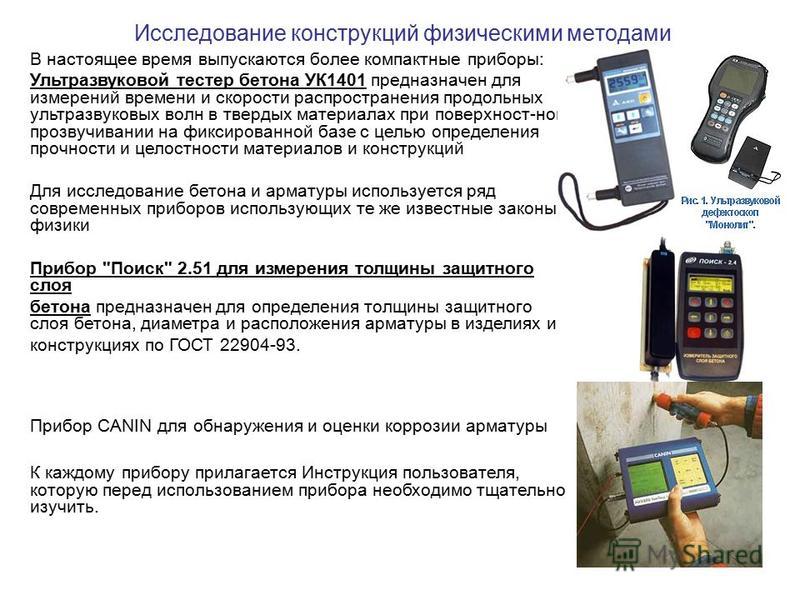

Ультразвуковая импульсная скорость (UPV) — это эффективный метод неразрушающего контроля (NDT) для контроля качества бетонных материалов и обнаружения повреждений в элементах конструкции. Методы УПВ традиционно использовались для контроля качества материалов, в основном однородных материалов, таких как металлы и сварные соединения. Благодаря недавнему прогрессу в технологии датчиков этот тест получил широкое распространение при тестировании бетонных материалов.

Ультразвуковой контроль бетона. Как это работает?

Концепция технологии заключается в измерении времени прохождения акустических волн в среде и сопоставлении их с упругими свойствами и плотностью материала. Время прохождения ультразвуковых волн отражает внутреннее состояние испытательной зоны. В общем, для данной траектории большее время в пути коррелирует с бетоном низкого качества с большим количеством аномалий и дефектов, а меньшее время в пути коррелирует с бетоном высокого качества с меньшим количеством аномалий. Как только ультразвуковая волна распространяется в пределах области испытаний, волна отражается от границы аномалий, что приводит к увеличению времени прохождения. Это приводит к увеличению времени передачи (более низкой скорости волны) в бетоне низкого качества и меньшему времени передачи (более высокой скорости волны) в бетоне хорошего качества.

Время прохождения ультразвуковых волн отражает внутреннее состояние испытательной зоны. В общем, для данной траектории большее время в пути коррелирует с бетоном низкого качества с большим количеством аномалий и дефектов, а меньшее время в пути коррелирует с бетоном высокого качества с меньшим количеством аномалий. Как только ультразвуковая волна распространяется в пределах области испытаний, волна отражается от границы аномалий, что приводит к увеличению времени прохождения. Это приводит к увеличению времени передачи (более низкой скорости волны) в бетоне низкого качества и меньшему времени передачи (более высокой скорости волны) в бетоне хорошего качества.

Различные конфигурации преобразователей могут использоваться для выполнения теста UPV. Это включает прямую передачу, полупрямую передачу и непрямую (поверхностную) передачу. На рисунке выше показаны различные конфигурации датчика в зависимости от доступа к поверхности тестовой зоны. Скорость ультразвука зависит от траектории движения сигнала, которая определяется конфигурацией преобразователя. На рисунке ниже показано влияние конкретных аномалий и дефектов на время прохождения акустической волны и соответствующую скорость на заданной траектории (ACI 228.2R, 2013).

На рисунке ниже показано влияние конкретных аномалий и дефектов на время прохождения акустической волны и соответствующую скорость на заданной траектории (ACI 228.2R, 2013).

Контактное вещество | Контакт датчика с бетоном

Датчики UPV должны находиться в полном контакте с бетонной поверхностью; в противном случае воздушный карман между преобразователем и бетоном может привести к ошибке измерения (т. е. неточному измерению времени прохождения). Одна из причин заключается в том, что при плохом контакте будет передаваться лишь незначительное количество волновой энергии. Для устранения воздушных карманов и обеспечения хорошего контакта можно использовать различные контактные жидкости (например, вазелин, жир, жидкое мыло и каолин-глицериновую пасту). Рекомендуется делать слой контактной жидкости как можно тоньше.

Применение UPV-тестирования бетона

Несколько исследователей и инженеров изучили использование ультразвукового контроля бетона в различных инженерных проектах:

1- Определение скорости импульса

2- Оценка качества бетона (подробнее)

3- Установление однородности и однородности бетона

4- Измерение глубины поверхностных трещин (подробнее)

5- Прогноз прочности бетона на сжатие (подробнее)

UPV – Влияющие параметры

Для проведения надежного ультразвукового контроля бетона поверхность бетона должна быть чистой и свободной от пыли. Для создания идеального соединения между бетоном и преобразователями UPV необходима подходящая контактная жидкость. Особое внимание следует уделить арматуре в бетоне, так как скорость распространения волны в металле значительно выше, чем в бетоне. Интерпретация результатов испытаний в сильно армированном бетоне несколько затруднена. Прямая конфигурация является наиболее идеальной для получения надежных показаний; однако использование этой конфигурации в основном ограничивается лабораторией. Таким образом, до, во время и после проведения теста необходимо решить следующие вопросы:

Для создания идеального соединения между бетоном и преобразователями UPV необходима подходящая контактная жидкость. Особое внимание следует уделить арматуре в бетоне, так как скорость распространения волны в металле значительно выше, чем в бетоне. Интерпретация результатов испытаний в сильно армированном бетоне несколько затруднена. Прямая конфигурация является наиболее идеальной для получения надежных показаний; однако использование этой конфигурации в основном ограничивается лабораторией. Таким образом, до, во время и после проведения теста необходимо решить следующие вопросы:

1- Свойства бетона (размер, тип и содержание заполнителя)

2- Материал контакта датчика/взаимодействующей жидкости

3- Наличие арматурного стержня

4- Конфигурация датчика

[siteorigin_widget class=»SiteOrigin_Widget_Hero_9000″] подписаться на наш информационный бюллетень и получать последние сообщения в блогах из нашего центра знаний, а также новости о наших новых технологиях.

[siteorigin_widget class = ”MC4WP_Form_Widget”]Теги:UPV

Искать…Этот веб-сайт использует файлы cookie для улучшения вашего опыта. Мы предполагаем, что вы согласны с этим, но вы можете отказаться, если хотите. Подробнее Accept

Неразрушающие испытания бетона – методы, применение

🕑 Время чтения: 1 минута

Неразрушающие испытания бетона – это метод определения прочности на сжатие и других свойств бетона из существующих конструкций. Это испытание дает немедленные результаты и фактическую прочность и свойства бетонной конструкции.

Стандартный метод оценки качества бетона в зданиях или сооружениях заключается в одновременном испытании отлитых образцов на прочность на сжатие, изгиб и растяжение.

Основные недостатки: результат получается не сразу; что бетон в образцах может отличаться от бетона в реальной структуре в результате различных условий отверждения и уплотнения; и что прочностные свойства образца бетона зависят от его размера и формы.

Хотя не может быть прямого измерения прочностных свойств конструкционного бетона по той простой причине, что определение прочности связано с разрушающими напряжениями, было разработано несколько неразрушающих методов оценки.

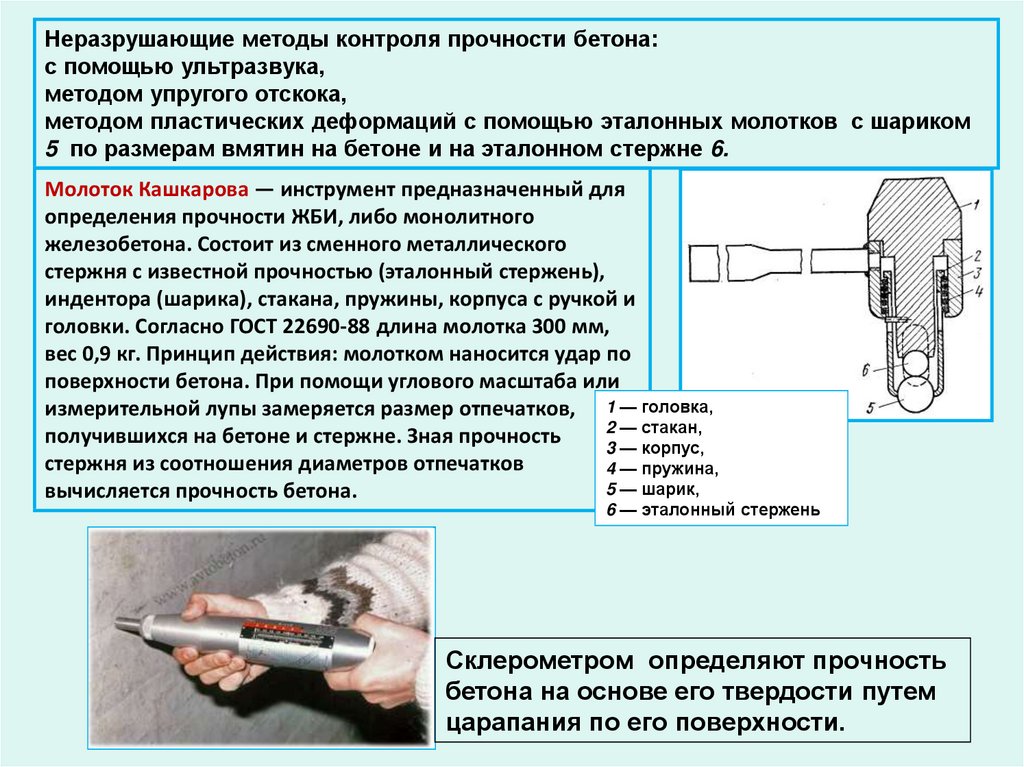

Они зависят от того факта, что определенные физические свойства бетона могут быть связаны с прочностью и могут быть измерены неразрушающими методами. К таким свойствам относятся твердость, сопротивление проникновению снарядов, способность к отскоку и способность передавать ультразвуковые импульсы, рентгеновское и Y-излучение.

Эти неразрушающие методы могут быть классифицированы как испытания на проникновение, испытания на отскок, методы извлечения, динамические испытания, радиоактивные испытания, концепция зрелости. Целью данного сборника является краткое описание этих методов с указанием их преимуществ и недостатков.

Содержание:

- Методы неразрушающего тестирования бетона

- 1. Испытания на проникновение на бетон

- 2.

Метод отскока молотка

Метод отскока молотка - 3. Испытания на бетон

- 4. Динамический тест

- 5. Радиоактивные методы неразрушающего контроля

- Цель неразрушающего контроля бетона

- Цели неразрушающего контроля

- Оборудование для неразрушающего контроля

- Подробнее

Ниже приведены различные методы NDT на бетоне:

- Метод проникновения

- МЕТОД СМЕРНАЯ НАМЕКТИКА

- SULTER TESTTRIO

- Радиоактивные методы

Зонд Windsor обычно считается лучшим средством для испытания на проникновение. Оборудование состоит из пистолета или привода с пороховым приводом, зондов из закаленного сплава, заряженных патронов, глубиномера для измерения проникновения зондов и другого сопутствующего оборудования.

Зонд диаметром 0,25 дюйма (6,5 мм) и длиной 3,125 дюйма (8,0 см) вбивается в бетон с помощью прецизионного порохового заряда. Глубина проникновения указывает на прочность бетона на сжатие.

Глубина проникновения указывает на прочность бетона на сжатие.

Хотя калибровочные таблицы предоставляются производителем, прибор необходимо калибровать для типа бетона и типа и размера используемого заполнителя.

Подробнее о Испытания бетона на проникновение

Преимущества и ограничения

Зондовое испытание дает очень разные результаты, и не следует ожидать, что оно даст точные значения прочности бетона. Однако у него есть потенциал для обеспечения быстрого средства проверки качества и зрелости бетона на месте.

Он также предоставляет средства для оценки набора прочности при отверждении. Испытание в основном неразрушающее, поскольку бетон и элементы конструкции можно испытывать на месте, лишь незначительно заделывая отверстия на открытых поверхностях.

2. Метод отбойного молотка Молоток для измерения отскока представляет собой прибор для измерения поверхностной твердости, для которого была установлена эмпирическая корреляция между прочностью и числом отскока.

Единственным известным инструментом, использующим принцип отскока для испытания бетона, является молоток Шмидта, который весит около 4 фунтов (1,8 кг) и подходит как для лабораторных, так и для полевых работ. Он состоит из управляемой пружиной ударной массы, которая скользит по поршню внутри трубчатого корпуса.

Молоток прижимается пружиной к поверхности бетона, и расстояние отскока измеряется по шкале. Тестовая поверхность может быть горизонтальной, вертикальной или под любым углом, но прибор должен быть откалиброван в этом положении.

Калибровку можно выполнить с помощью цилиндров (6 на 12 дюймов, 15 на 30 см) с тем же цементом и заполнителем, которые будут использоваться в работе. Цилиндры закрыты крышками и прочно удерживаются в компрессионной машине.

Берется несколько показаний, хорошо распределенных и воспроизводимых, среднее значение которых представляет число отскока для цилиндра. Эта процедура повторяется с несколькими цилиндрами, после чего получают прочность на сжатие.

Подробнее о Метод отбойного молотка

Ограничения и преимуществаМолоток Шмидта представляет собой недорогой, простой и быстрый метод определения прочности бетона, но точность от ±15 до ±20 % возможна только для образцов, отлитых и подвергнутых испытаниям в условиях для которых построены калибровочные кривые.

На результаты влияют такие факторы, как гладкость поверхности, размер и форма образца, влажность бетона, тип цемента и крупного заполнителя, а также степень карбонизации поверхности.

3. Испытание бетона на выдергиваниеИспытание на выдергивание измеряет с помощью специального домкрата усилие, необходимое для вытягивания из бетона стального стержня особой формы, чей расширенный конец залит в бетон до глубина 3 дюйма (7,6 см).

Бетон одновременно находится в состоянии растяжения и сдвига, но сила, необходимая для вытягивания бетона, может быть связана с его прочностью на сжатие.

Таким образом, метод выдергивания может количественно измерять прочность бетона на месте, если были сделаны надлежащие корреляции. Было обнаружено, что в широком диапазоне прочности прочность на отрыв имеет коэффициент вариации, сравнимый с коэффициентом прочности на сжатие.

Подробнее о Испытания бетона на отрыв

Ограничения и преимуществаХотя испытания на отрыв не измеряют внутреннюю прочность массивного бетона, они дают информацию о зрелости и развитии прочности бетона. репрезентативная его часть. Преимущество таких испытаний заключается в количественном измерении прочности бетона на месте.

Их основной недостаток заключается в том, что их необходимо планировать заранее и устанавливать выдвижные узлы в опалубку до укладки бетона. Вытягивание, конечно, создает небольшие повреждения.

Однако испытание может быть неразрушающим, если прилагается минимальное усилие отрыва, которое останавливается перед разрушением, но обеспечивает достижение минимальной прочности. Это информация, имеющая особую ценность для определения того, когда можно безопасно удалить формы.

Это информация, имеющая особую ценность для определения того, когда можно безопасно удалить формы.

В настоящее время метод скорости ультразвукового импульса является единственным методом этого типа, который демонстрирует потенциал для испытания прочности бетона на месте. Он измеряет время прохождения ультразвукового импульса через бетон.

Основные конструктивные особенности всех имеющихся в продаже устройств очень похожи: они состоят из генератора импульсов и приемника импульсов.

Импульсы генерируются ударно-возбуждающими пьезоэлектрическими кристаллами, подобные кристаллы используются в приемнике. Время прохождения импульса через бетон измеряется электронными измерительными схемами.

Испытания скорости импульса можно проводить как на лабораторных образцах, так и на готовых бетонных конструкциях, но на измерения влияют некоторые факторы:

- Должен быть гладкий контакт с испытуемой поверхностью; обязательна связующая среда, такая как тонкая пленка масла.

- Желательно, чтобы длина пути составляла не менее 12 дюймов (30 см), чтобы избежать ошибок, вызванных неоднородностью.

- Следует признать, что скорость пульса увеличивается при температуре ниже точки замерзания вследствие замерзания воды; от 5 до 30°C (41 — 86°F) скорость импульса не зависит от температуры.

- Наличие арматурной стали в бетоне оказывает заметное влияние на скорость импульса. Поэтому желательно и часто обязательно выбирать пути импульсов, которые избегают влияния арматурной стали, или вносить поправки, если сталь находится на пути импульсов.

Подробнее о Динамические неразрушающие испытания бетона

Области применения и ограниченияМетод скорости импульса является идеальным инструментом для определения однородности бетона. Его можно использовать как на существующих конструкциях, так и на строящихся.

Обычно, если без видимой причины обнаруживаются большие различия в скорости пульсации внутри конструкции, есть веские основания предполагать наличие дефектного или испорченного бетона.

Высокие показания скорости импульса обычно указывают на хорошее качество бетона. Общая зависимость между качеством бетона и скоростью импульса приведена в табл.

Table: Quality of Concrete and Pulse Velocity| General Conditions | Pulse Velocity ft/sec |

| Excellent | Above 15,000 |

| Good | 12,000-15,000 |

| сомнительно | 10 000-12 000 |

| Плохой | 7 000-10 000 |

| . Эти соотношения позволяют прогнозировать прочность конструкционного бетона с точностью ± 20 % при условии, что типы заполнителей и пропорции смеси постоянны. Метод импульсной скорости был использован для изучения воздействия на бетон замораживания-оттаивания, воздействия сульфатов и кислых вод. Как правило, степень повреждения связана со снижением скорости пульса. Трещины также могут быть обнаружены. Однако следует проявлять большую осторожность при использовании измерений скорости пульса для этих целей, так как результаты часто трудно интерпретировать. Иногда импульс не проходит через поврежденную часть бетона. Метод импульсной скорости можно также использовать для оценки скорости затвердевания и набора прочности бетона на ранних стадиях, чтобы определить, когда снимать опалубку. В опалубке должны быть вырезаны отверстия, чтобы датчики могли находиться в непосредственном контакте с бетонной поверхностью. По мере старения бетона скорость увеличения скорости пульса замедляется гораздо быстрее, чем скорость развития прочности, так что за пределами прочности от 2000 до 3000 фунтов на квадратный дюйм (от 13,6 до 20,4 МПа) точность определения прочности составляет менее ± 20%. Точность зависит от тщательной калибровки и использования тех же пропорций бетонной смеси и заполнителя в испытательных образцах, используемых для калибровки, что и в конструкции. Таким образом, ультразвуковые тесты скорости импульса имеют большой потенциал для контроля бетона, особенно для установления однородности и обнаружения трещин или дефектов. Его использование для прогнозирования силы гораздо более ограничено из-за большого количества переменных, влияющих на соотношение между силой и скоростью пульса. 5. Радиоактивные методы неразрушающего контроляРадиоактивные методы испытаний бетона можно использовать для обнаружения расположения арматуры, измерения плотности и, возможно, для установления наличия сот в бетонных элементах конструкции. Гамма-радиография получает все большее распространение в Англии и Европе. Оборудование довольно простое, а эксплуатационные расходы небольшие, хотя начальная цена может быть высокой. Бетон толщиной до 18 дюймов (45 см) можно исследовать без труда. Цель неразрушающего контроля бетона Разработаны или разрабатываются различные методы неразрушающего контроля (НК) для исследования и оценки бетонных конструкций. Данные методы предназначены для оценки прочности и других свойств; мониторинг и оценка коррозии; измерение размера и покрытия трещины; оценка качества затирки; обнаружение дефектов и выявление относительно более уязвимых мест в бетонных конструкциях. Многие методы неразрушающего контроля, используемые для испытаний бетона, берут свое начало в испытаниях более однородных металлических систем. Эти методы имеют прочную научную основу, но неоднородность бетона несколько затрудняет интерпретацию результатов. На результаты измерений может влиять множество параметров, таких как материалы, смесь, качество изготовления и окружающая среда. Кроме того, эти тесты измеряют некоторые другие свойства бетона (например, твердость), и результаты интерпретируются для оценки других свойств бетона, например, твердости. прочность, что представляет первостепенный интерес. Таким образом, интерпретация результатов является очень важной и трудной задачей, где обобщение невозможно. |