схема управления Arduino, дистанционное регулирование шагового двигателя

Содержание

- 1 Дистанционное управление трехфазным двигателем: шаговые электродвигатели (ШЭ), конструкция, разновидности

- 1.1 Конструкция агрегатов

- 1.2 Основные характеристики

- 1.3 Разновидности

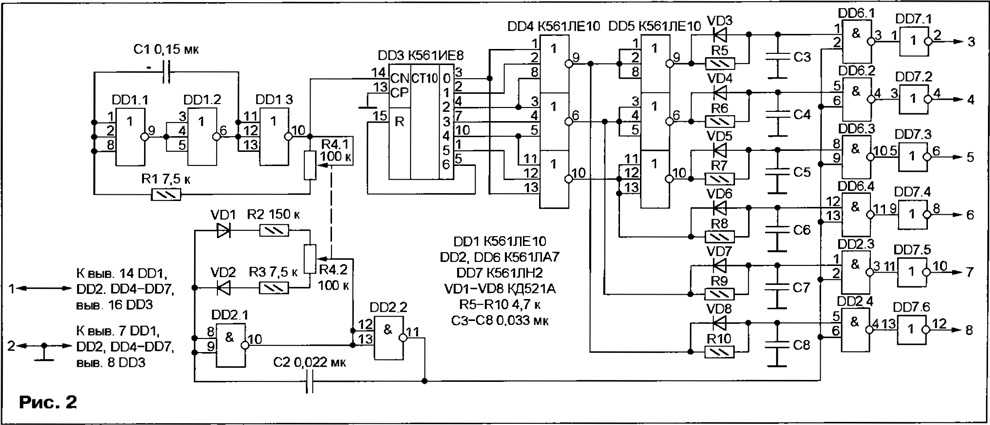

- 2 Схемы управления различными трехфазными силовыми шаговыми двигателями

- 2.1 Полношаговый способ

- 2.2 Полушаговый

- 2.3 Параметрическая методика

- 2.4 Мониторинг работоспособности напряжением

- 2.5 Контроль путем переключения секций статорных обмоток

- 2.6 Технология частотной регулировки

Управление трехфазным двигателем – сложное мероприятие, требующее установку дополнительных компонентов, использование специальных алгоритмов. Схемы предполагают несколько способов регулирования работы трехфазных, пошаговых моторов.

Асинхронный трехфазовый шаговый двигатель – агрегат, активно использующиеся в промышленном оборудовании повышенной сложности. Данные силовые установки выдерживают длительную и интенсивную эксплуатацию в тяжелейших условиях. Это позволяет осуществлять технические процессы различной спецификации и нагрузки. Управление трехфазным двигателем бывает параметрическим, или от индивидуального преобразователя. Первый тип предполагает варьирование параметров цепей асинхронного двигателя.

Данные силовые установки выдерживают длительную и интенсивную эксплуатацию в тяжелейших условиях. Это позволяет осуществлять технические процессы различной спецификации и нагрузки. Управление трехфазным двигателем бывает параметрическим, или от индивидуального преобразователя. Первый тип предполагает варьирование параметров цепей асинхронного двигателя.

Трехфазные асинхронные электродвигатели – универсальные агрегаты, которые можно использовать для работы промышленных манипуляторов. Они отличительны экономической целесообразностью. Также их можно подключать к однофазной сети электроснабжения, но делать это достаточно сложно. Сюда же стоит отнести специфику регулирования параметров установок, включая их частоту, при подключении к однофазной сети. Использование нескольких технологий регулировки работы электродвигателей позволяет обустроить производственные инфраструктуры любой классификации.

Дистанционное управление трехфазным двигателем: шаговые электродвигатели (ШЭ), конструкция, разновидностиПеред тем, как организовать мониторинг работы трехфазным шаговым двигателем, нужно подробней изучить внутреннюю конструкцию силового агрегата, ознакомиться с классификациями установки. Дело в том, что пусть последние и имеют базовые сходства, но специфика управления конкретным асинхронным трехфазным мотором может существенно отличаться.

Дело в том, что пусть последние и имеют базовые сходства, но специфика управления конкретным асинхронным трехфазным мотором может существенно отличаться.

Поэтому к вопросу регулирования работы высокосложного оборудования необходимо подходить с максимальной ответственностью. Иначе, вместо эффективного производства будут проблемы с работой технологического оснащения.

Согласно ГОСТ-у 27471-87, шаговый мотор – электрический двигатель, находящиеся во вращении с дискретными угловыми перемещениями ротора. Последние формируются за счет импульсов, которые поступают от микроконтроллера управления. Такие типы установок отличительны наличием трехфазной обмотки статора.

Принцип действия заключается в непосредственном преобразовании управляющего сигнала, состоящего из последовательности импульсов, в фиксированный угол перемещения вала или в линейное перемещение без использования датчиков обратной связи. Особенность функционирования упрощает конструкцию привода, заменяя замкнутую систему следящего привода, в разомкнутую. Последняя удешевляет устройство, делает агрегат эффективней, увеличивает точность работы за счет четкой фиксации ротора (он же вращающиеся элемент (ВЭ)).

Последняя удешевляет устройство, делает агрегат эффективней, увеличивает точность работы за счет четкой фиксации ротора (он же вращающиеся элемент (ВЭ)).

Нюанс: Шаговые установки имеют более низкую точность, если сравнивать их с серводвигателями. Но они не лишены преимуществ таких, как низкая стоимость, простое управление двигателями постоянного тока.

Конструкция агрегатовУстановки, как и все электрические моторы, состоит из неподвижной и вращающейся частей. Первая – статор, а вторая – ротор. Шаговые установки более надежные и практичные ввиду того, что внутренняя конструкция не имеет контактных колец и щеточно-коллекторного узла. ВЭ оснащен выраженными полюсами, зубьями. Реактивный ШЭ оборудован ротором, произведенным с использованием магнитомягкого материала. Гибридные шаговые моторы оснащен составным ВЭ, который имеет полюсные наконечники.

Совет: Чтобы определить наличие постоянных магнитов, нужно осуществить вращение обесточенного мотора. Если во время этого возникает фиксирующий момент/происходят пульсации, тогда конструкционное исполнение предполагает установку постоянных магнитов.

Если во время этого возникает фиксирующий момент/происходят пульсации, тогда конструкционное исполнение предполагает установку постоянных магнитов.

Касательно статора (неподвижного элемента), то внутри присутствует сердечник с полюсами. Изготовление предусматривает ламинированные листы электротехнической стали, произведенные методом штамповки. Данный материл снижает объем вихревых токов, уменьшает нагрев. Неподвижная часть, как правило, имеет от 2 до 5 фаз.

Основные характеристикиСпецифика эксплуатации шаговых силовых агрегатов не предусматривает непрерывное вращение – паспортные данные не имеют параметры мощности. Оборудование имеет низкую, по сравнению с другими, мощность. Определяющей характеристикой является роторный шаг, т.е. показатель углового перемещения, который соответствует одному управляющему импульсу.

ШЭ совершает разовый шаг за определенную единицу времени при варьировании управляющих импульсов. На объем шага ВЭ воздействуют:

- количество обмоток – определяется производителем;

- полюсы и зубья.

Отличия конструкции влияют на величину шага. Последняя корректируется в диапазоне 90 – 0,75 градусов. Применение определенного блока управления с соответствующей методикой контроля асинхронным трехфазным двигателем может еще уменьшить шаг, если этого требует технический процесс.

В зависимости от специфики эксплуатации существуют несколько основных классификаций шаговых двигателей (ШД). Они подходят для решения задач любой сложности, отличаются конструкционным исполнением, имеют схожий принцип работы и недостатки – пониженная мощность, невозможность непрерывного вращения. Оснащены различными принципами управления трехфазным двигателем блоком ардуино.

Реактивный ШДПредставляет собой синхронный мотор. Неподвижная часть оборудована шестью полюсами и тремя фазами по две на каждый полюс. У вращающиеся части четыре полюса. Роторный шаг (угловое перемещение) составляет 30 градусов. Отличительная особенность – полное отсутствие фиксирующего/тормозящего момент в отключенном состоянии.

Отличия:

- задействуют, если необходим большой коэффициент углового перемещения;

- ротор выполнен из магнитомягкого материала;

- сложная конструкция и дешевизна;

- нет фиксирующего момента;

- большой угол шагового перемещения.

Подключение статорных ваз последовательным способом способствует формированию магнитного поля. Оно вращается, а за ним и ротор. Ввиду меньшего количества полюсов, ВЭ за один шаг проходит меньший угол, чем статор. Изменение направления вращения происходит за счет варьирования коммутационных схем статорных обмоток.

ШД с постоянными магнитамиАгрегат оснащен подвижной частью на постоянных магнитах. Данная классификация создает увеличенные моменты вращения. Присутствует надежная фиксация при отключении управляющего сигнала. Но есть и недостаток – большой шаговый угол (7,5 – 90). Аргументируется тем, что крайне сложно производить ВЭ с постоянными магнитами, имеющий значительное количество полюсов.

Обмотки, нередко, имеют ответвления. Различают:

- униполярный;

- биполярный ШЭ.

Первый отличителен одной обмоткой, расположенной на фазе, а ответвление в центре. Все секции запускают по отдельности. Расположение полюсов магнитного поля варьируется без непосредственного воздействия на направление тока. При этом коммутационная схема может выполняться на одном транзисторном элементе под каждую обмотку. Из преимуществ – простое управление, дешевый способ точного углового перемещения.

Второй имеет одну обмотку на фазу. В отличие от предыдущего, изменение магнитной полярности происходит путем варьирования направления тока. Следовательно, схема управления отличается более высокой сложностью. Имеет два вывода на фазу, но отсутствует общий вывод. Биполярные моторы имеют высокую мощность и объем, что делает их эффективными для осуществления определенных технических процессов.

Гибридные ШЭСочетают в себе преимущества реактивных моторов и установок с постоянными магнитами. Агрегаты отличительны меньшим углом шага. Вращающиеся элемент гибридов выполнен цилиндрическим постоянным магнитом (ПМ). Процесс намагничивания происходит вдоль продольной оси, на которой размещены радиальные зубья.

Агрегаты отличительны меньшим углом шага. Вращающиеся элемент гибридов выполнен цилиндрическим постоянным магнитом (ПМ). Процесс намагничивания происходит вдоль продольной оси, на которой размещены радиальные зубья.

Особенности:

- меньший шаг, чем у реактивной установки и оборудования с постоянными магнитами;

- ротор – ПМ с тонкими зубьями;

- статорные полюсы оснащены аналогичными с ВЭ зубьями.

Неподвижная часть мотора примечательна 2-4 фазами. Они распределены между магнитными полюсами. Обмотки с центральным ответвлением, что предоставляет возможность униполярного управления. Изготовление обмотки с помощью бифилярной намотки. Полюсные зубья по габаритам соответствуют роторным. В соседних фазах идет смещение относительно друг друга на одну четверть деления.

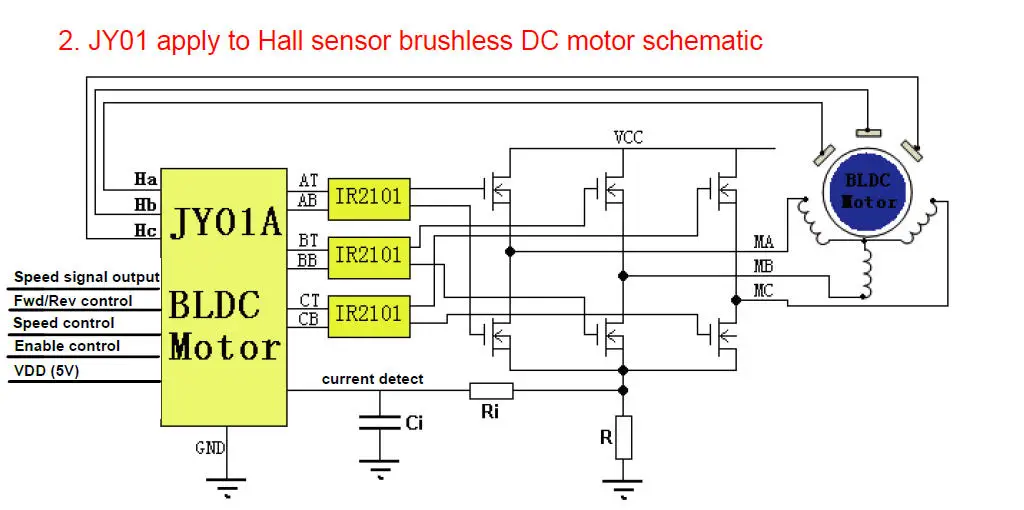

Схемы управления различными трехфазными силовыми шаговыми двигателямиСпецифика контролирования работоспособности ШД с ПМ заключается в подключении сфазированного переменного тока. Как показывает практика, последний – сигнал прямоугольной формы, который генерируется источником постоянного тока. Биполярный комплекс управления создает прямоугольный сигнал, изменяющиеся по направлению от плюса к минусу, а униполярный – изменяет направление магнитного потока одновременным воздействием двух сигналов. Они поочередно подаются на противоположные выводы.

Как показывает практика, последний – сигнал прямоугольной формы, который генерируется источником постоянного тока. Биполярный комплекс управления создает прямоугольный сигнал, изменяющиеся по направлению от плюса к минусу, а униполярный – изменяет направление магнитного потока одновременным воздействием двух сигналов. Они поочередно подаются на противоположные выводы.

Существуют несколько способов управления двигателями, имеющие свои отличительные особенности. Первый – контроль посредством волнового управления. Представляет собой простейшую технологию с одновременным возбуждением всего лишь одной обмотки. Недостаток – формирование далеко не самого максимального момента.

ШД с ПМ имеет различный метод соединения статорных обмоток. Для взаимодействия с униполярным агрегатом нужна только одна полярность, что облегчает процесс контроля. Но, даже с учетом этого, требуется создание 4-х сигналов.

Магнитное поле – один из основных аспектов, необходимых в осуществлении работы ШД, формируется обоими способами (униполярным, биполярным). Но касательно первого – нужно наличие центрального ответвления. Шаговое силовое оборудование, имеющее четыре вывода, управляется исключительно биполярной технологией.

Но касательно первого – нужно наличие центрального ответвления. Шаговое силовое оборудование, имеющее четыре вывода, управляется исключительно биполярной технологией.

Соединение восмивыводных установок:

- униполярным способом;

- биполярной технологией, но при условии последовательного соединения. Примечателен высокой индуктивностью, малым током обмоток;

- биполярное параллельное соединение – обратный вышеупомянутому способу результат, т.е. выше ток, ниже индукция;

- с одной фазной обмоткой биполярным способом. Данное соединение отличительно тем, что используются 50% обмоток. Это снижает некоторые технические характеристики.

Для шестивыводного мотора можно задействовать униполярную методику, но при игнорировании центральных выводов возможно биполярное управление. С агрегатом, оснащенным пятью выводами, можно взаимодействовать униполярным методом. Обусловлено тем, что центральный вывод объединяет фазы.

Полношаговый способЭлектродвигатели, процесс управления которым осуществляется, учитывая полношаговую методику, отличительны более высоким моментом. Усиление происходит путем использования сразу нескольких обмоток. При этом шаг аналогичный волновому. Униполярный контроль нуждается в двух управляющих сигналах одинаковой полярности для каждого генерируемого биполярного сигнала.

Усиление происходит путем использования сразу нескольких обмоток. При этом шаг аналогичный волновому. Униполярный контроль нуждается в двух управляющих сигналах одинаковой полярности для каждого генерируемого биполярного сигнала.

Однополярное управление – менее сложный, и более экономически выгодный метод регулирования функциональных возможностей. Для увеличения момент проводится дополнительная модернизация схемы – актуально, когда осуществляются сложные технические процессы на производстве.

ПолушаговыйКак видно из названия, роторный шаг разделяется по 50%. Данная методика примечательна большим качеством позиционирования. Сочетает (комбинирует) волновое и полношаговое технологии. Снабжение электричеством поочередное – подпитывается одна обмотка, а потом – две. Количество шагов увеличивается вдвое, что гарантирует преимущества при проведении определенных технических процессов на предприятии.

Параметрическая методикаПиковое скольжение почти не зависит активного сопротивления неподвижного элемента мотора. Добавление еще одного сопротивления в цепь показатель незначительно уменьшается. Касательно момента, то здесь все иначе – он может существенно снизиться. Итог – механическая характеристика видоизменяется.

Добавление еще одного сопротивления в цепь показатель незначительно уменьшается. Касательно момента, то здесь все иначе – он может существенно снизиться. Итог – механическая характеристика видоизменяется.

Сопоставив вышеупомянутый итог с паспортной характеристикой агрегата, можно сказать, что внедрение вспомогательного сопротивление оказывает малое воздействие на скоростной параметр. С учетом стабильного неизменяемого момента скорость практически не снижается. Малая отзывчивость управления делает параметрическую методику практически неиспользуемой ввиду низкой эффективности.

Установка индуктивного сопротивления имеет аналогичный с реактивным результат – малая эффективность. Наблюдается незначительное снижение скольжения, а моторный момент теряется существенней.

Интересно: Добавление сопротивления осуществляется, когда нужно повлиять на пусковой ток. Для этого задействуют дроссели (индукционное сопротивление), тиристоры (активное сопротивление) или пользуются симистором. Нужно учесть, что это уменьшает критический и пусковой моменты мотора. Поэтому пуск в таких условиях будет происходить, если статический пуск находится на малой отметке. Такое решение актуально в моторе с фазным ротором.

Нужно учесть, что это уменьшает критический и пусковой моменты мотора. Поэтому пуск в таких условиях будет происходить, если статический пуск находится на малой отметке. Такое решение актуально в моторе с фазным ротором.

Работа на низких скоростях и на большом статическом моменте провоцирует нестабильность скорости. Значительная вариативность характеристик вызывает значительные скачки скорости. Плавный разгон обеспечивается производством параллельного подключения реостата с индуктивной катушкой и роторными кольцами.

Параметрическое управление трехфазными шаговыми двигателями имеет неприятное отличие – весомые потери энергии. Энергия, возникающая при скольжении, проходит через зазор между подвижной и статической частями. Далее, преобразуется в механическую, происходит нагрев сопротивления. Вся энергия расходуется во вторичных контурах реостата.

Такой тип контроля задействуют при кратковременном снижении скорости, если этого требует технический процесс. Может использоваться в качестве основного способа регулировки, но, когда управляющие процессы тождественные пуску и торможению. Наиболее распространенные примеры – подъемные устройства.

Наиболее распространенные примеры – подъемные устройства.

Применение данного метода способствует сохранению механических характеристик, моменты снижаются. Изменения последних пропорциональны квадрату напряжения. Стандартные конструкции силового оборудования ограничивают диапазон регулировки работоспособности. Повышение параметра возможно в установках с большим скольжением. Есть отрицательный нюанс – нарушение стабильной работы. Исправить эту проблему можно эксплуатацией замкнутой системы, она же выравнивает скорость.

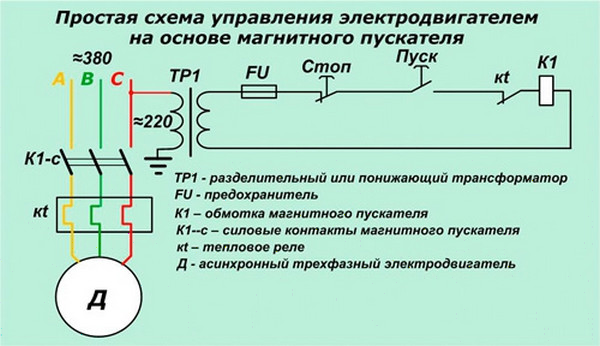

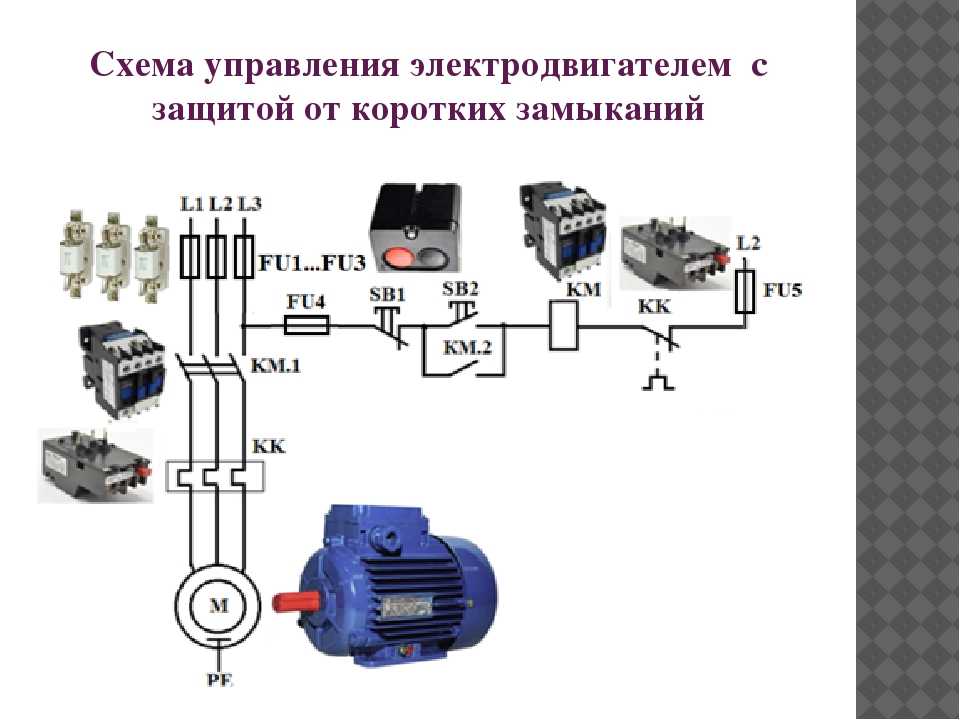

Регулярные перегрузки в процессе эксплуатации вынуждают мотор работать в предельной характеристике. Это вызывает существенный износ компонентов оснащения, снижение скорости. Основным регулятором выступает магнитный пускатель, тиристорный преобразователь. Последний, обычно, осуществляет работу в импульсном режиме. На статорных зажимах асинхронного мотора сохраняется средний показатель напряжения, который крайне необходим для стабилизации скорости.

Важно: Для глубокого регулирования напряжения задействуют трансформатор (Т). Но это крайне затратно, не всегда целесообразно ввиду недостаточного обеспечения элементами качества контроля. Эксплуатация Т делает возможным только ступенчатое варьирование напряжения. При этом дистанционное управление или ввод автоматической системы крайне затруднительно и затратно. Трансформаторы, как правило, использую с целью ограничения пусковых параметров высокомощных установок.

Контроль путем переключения секций статорных обмотокВ производстве используется оборудование, не требующее плавного регулирования, и, функционирующее на различных скоростях. Управление осуществляется посредством привода, предоставляющего дискретное/ступенчатое варьирование параметров. Представители таких установок – подъемники, взаимодействующие с металлами и древесными массивом, и т.д.

Некоторые промышленные процессы могут требовать ограничение скоростей вращения. Это задача выполняется многоскоростными короткозамкнутыми моторами. Обмотка производит переключение пар полюсов. Они бывают:

Обмотка производит переключение пар полюсов. Они бывают:

- с несколькими обмотками, расположенными в пазах неподвижных и вращающихся частей;

- с одной обмоткой, с переключающимися секциями.

Первые проигрывают последним в плане технических характеристик и экономической целесообразности. В них крайне неэффективно эксплуатируются статорные обмотки, что снижает КПД работы. Следовательно, более распространены моторы с одной обмоткой.

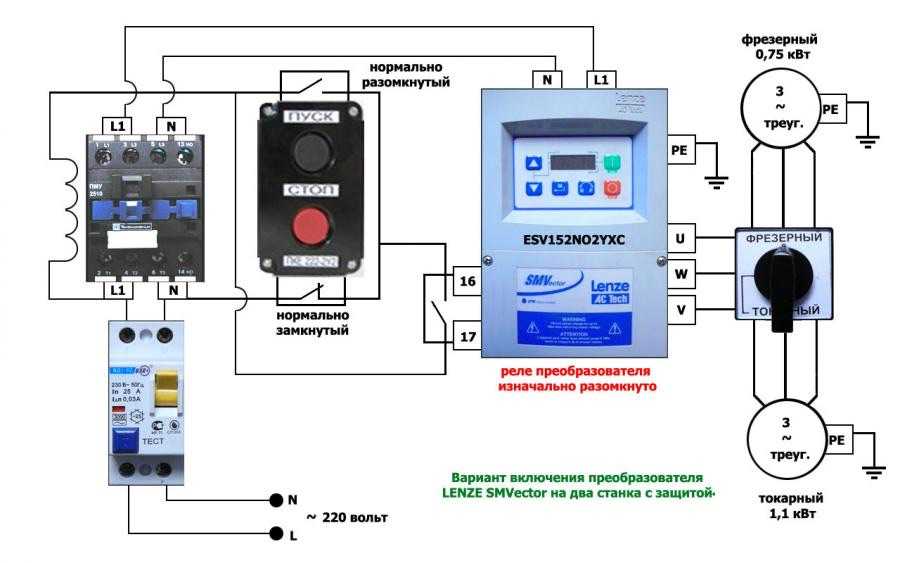

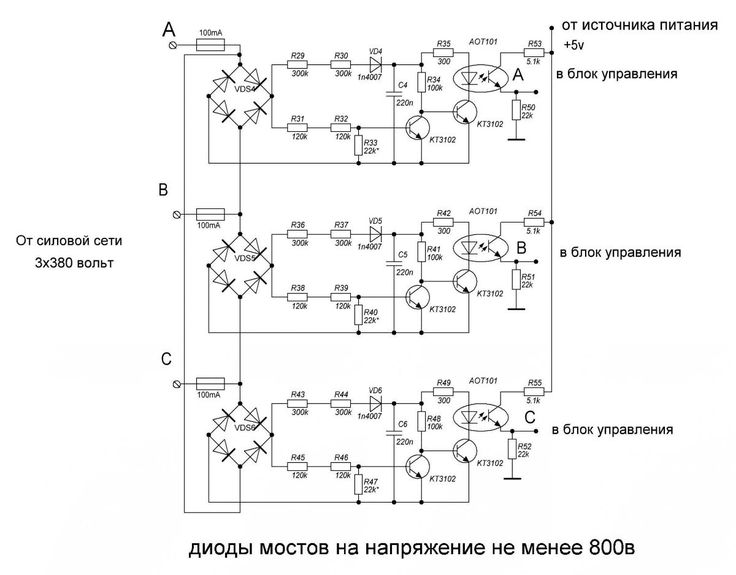

Технология частотной регулировкиЕсть нюансы, накладывающие ограничения на контролирование мотора. Плавное управление скоростями, которые находятся в широких пределах, с сохранением жестких характеристик проблематично. Оно возможно только при условии частичного контроля. Воздействуя на питающий ток (его частоту), изменяется скорость вращательного движения ВЭ.

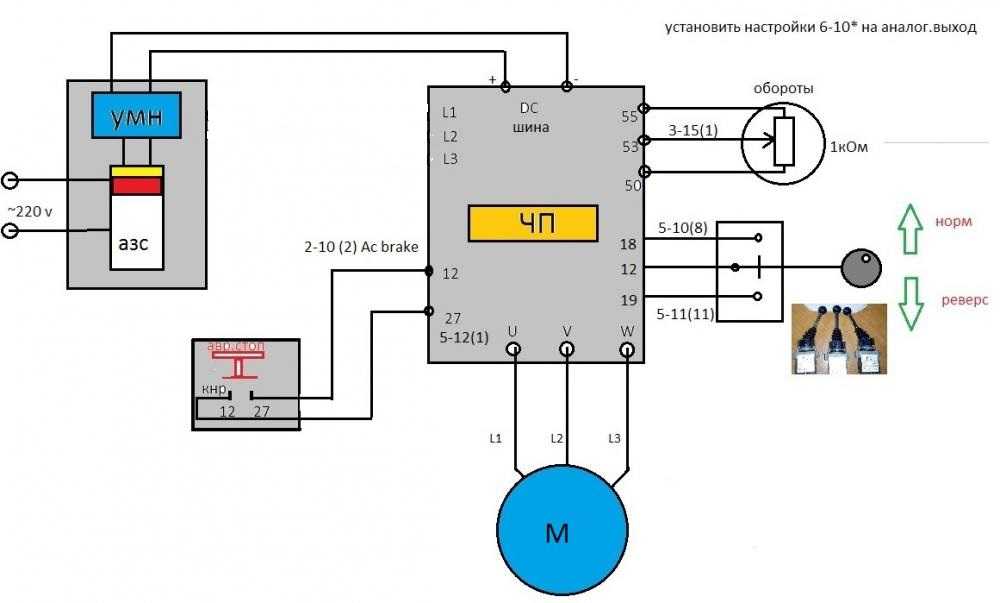

Применение методикой предусматривает предварительную установку частотного преобразователя, способного обеспечивать изменение частоты питающей сети в непрерывном режиме и в широких пределах.

Интересно: Производство современных полупроводниковых элементов позволило создать частотный преобразователь, на постоянной основе взаимодействующий с агрегатами повышенной мощности, исполнительными моторами приводов, с сервоприводами и следящими комплексами.

Сложность частотной регулировки – не финальная проблема. Трудности возникают с осуществлением одновременного управления частотной, напряжением. Изменение частоты в меньшую сторону для снижения скорости, понижения напряжения сети вызывает сложность сохранения равновесия ЭДС. Данная неприятность решается увеличением показателя магнитного потока. Магнитная цепь насыщается, ток постепенно нарастает. Итог – нормальное функционирование асинхронного мотора с частотным управлением, сохранением напряжения попросту невозможно.

Уменьшение частоты для стабилизации магнитного потока производится со снижением уровня напряжения. Это говорит о том, что такой тип мониторинга, предполагающий управление частотой трехфазного шагового оборудования — двигателя, примечателен наличием нескольких каналов регулировки.

Асинхронный трёхфазный двигатель

|

Рис.1 Внешний вид трёхфазного асинхронного двигателя |

Содержание: 1. Применение трёхфазных двигателей в стиральных машинах |

1. Применение трёхфазных двигателей в стиральных машинах

Асинхронный трёхфазный электродвигатель был изобретён в 1889 году русским электротехником Доливо-Добровольским. Трёхфазные двигатели получили широкое применение в различной промышленной технике, в том числе и в промышленных стиральных машинах. С развитием современных технологий и электронных систем управления, подобные двигатели стали распространены и в бытовой технике. В бытовых стиральных машинах трёхфазные двигатели стали применяться примерно с 2005 года. Сегодня можно встретить такие двигатели только в некоторых моделях стиральных машин торговых марок: AEG, Electrolux, Ariston, Indesit, Whirpoll, Candy, Bosch, Siemens, Miele, Haier. Трёхфазные двигатели из-за низкого уровня шума, очень часто применяются в так называемых бесшумных стиральных машинах.

В бытовых стиральных машинах трёхфазные двигатели стали применяться примерно с 2005 года. Сегодня можно встретить такие двигатели только в некоторых моделях стиральных машин торговых марок: AEG, Electrolux, Ariston, Indesit, Whirpoll, Candy, Bosch, Siemens, Miele, Haier. Трёхфазные двигатели из-за низкого уровня шума, очень часто применяются в так называемых бесшумных стиральных машинах.

2. Общие сведения о трёхфазном токе и трёхфазном двигателе

| Как известно из курса электротехники, в промышленности трёхфазный ток создаётся трёхфазным генератором, который имеет три обмотки сдвинутые относительно своей геометрической оси на угол 120°, поэтому на выходе каждой из обмоток генератора образуются переменные токи, фазы которых соответственно сдвинуты друг относительно друга также на 120°. График трёхфазного тока представлен на (Рис.2). Конструкция и принцип работы трёхфазного и однофазного асинхронных двигателей почти одинаковы.  В отличие от однофазного асинхронного конденсаторного двигателя, трёхфазный двигатель подключённый к трёхфазной сети, не нуждается в пусковом конденсаторе, поскольку сдвиг фаз токов необходимый для образования пускового момента и вращающегося кругового магнитного поля обусловлен самой системой питания. Трёхфазные асинхронные двигатели могут работать так же от однофазной сети, но с потерей мощности примерно на 50% и естественно уже с применением пусковой схемы построенной на конденсаторах. |

Рис. |

|

Существуют две классические схемы подключения трёхфазных двигателей — это соединение обмоток статора по схеме «звезда» и «треугольник» (Рис.3) В стиральных машинах применяются трёхфазные асинхронные двигатели обмотки статора которых соединены по схеме «треугольник», т.е.конец первой обмотки соединен с началом второй, конец второй с началом третьей, а конец третьей с началом первой, образуя замкнутый контур. При таком соединении в замкнутый контур нет никакой опасности, так как благодаря сдвигу по фазе между электродвижущими силами на 120° их геометрическая сумма равна нулю и, следовательно тока в контуре быть не может. Все обмотки в трёхфазном двигателе имеют одинаковое электрическое сопротивление, что обеспечивает равномерную нагрузку на каждую фазу. |

Если не вдаваться в подробности основ теории электротехники, отметим главное — электродвигатели с обмотками, соединёнными звездой работают намного мягче, чем электродвигатели с соединением обмоток в треугольник, но нельзя не отметить, что при соединении обмоток звездой двигатель не способен выдать максимальную мощность. Если соединить обмотки треугольником, двигатель выдаст полную паспортную мощность (приблизительно в 1,5 раза выше, чем при соединении звездой), но значения пусковых токов будут высокими.

3. Система управления трёхфазным двигателем (инвертор)

Выше, мы провели очень краткий обобщающий обзор по трёхфазному току и трёхфазному асинхронному двигателю. На самом деле, в электротехнике этот материал занимает очень большой раздел, с описанием всех физических процессов трёхфазной системы.

Как же работает асинхронный трёхфазный двигатель в бытовой стиральной машине, которая подключена к однофазной сети с переменным напряжением 220 вольт?

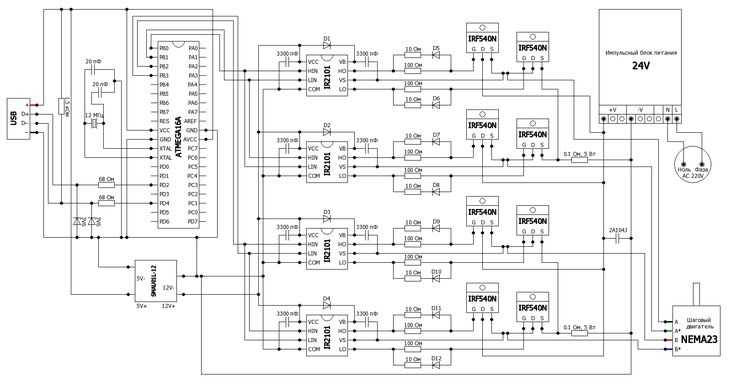

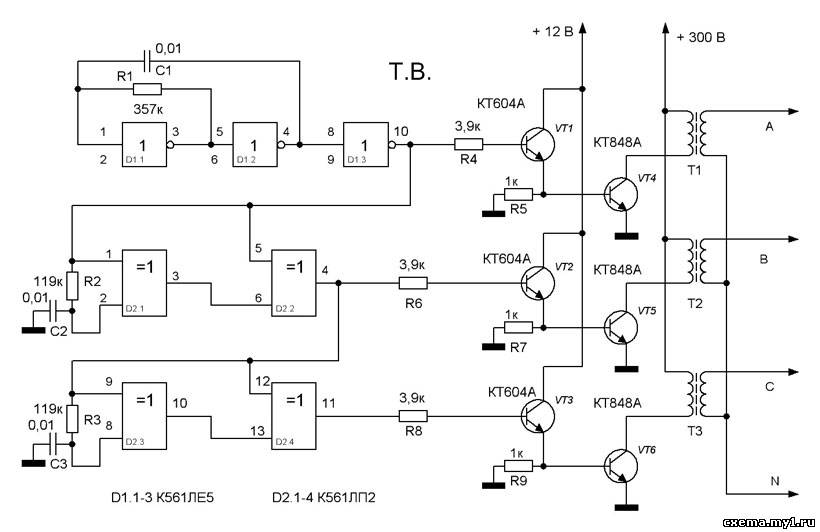

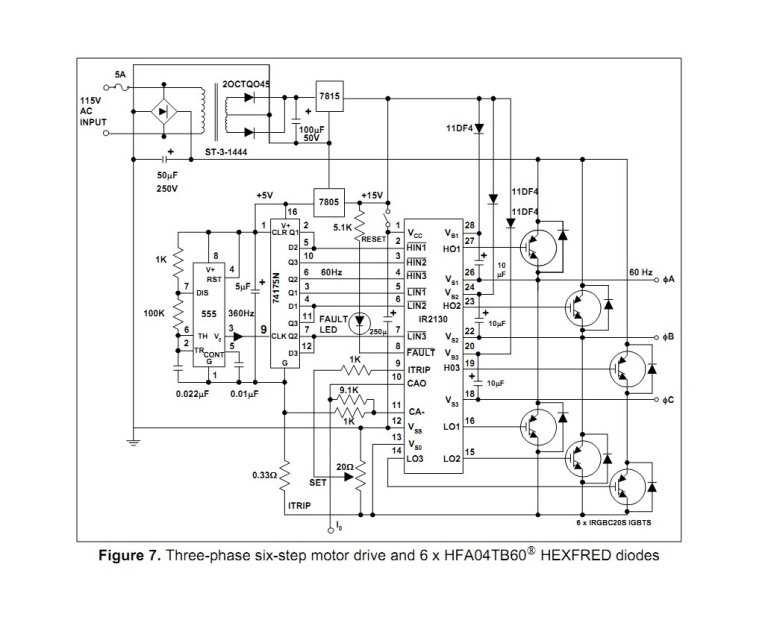

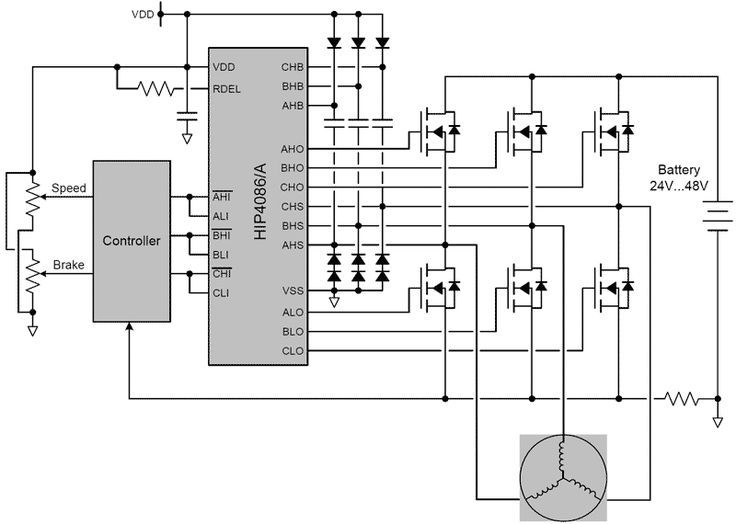

Для того, чтобы трёхфазный двигатель максимально эффективно работал в однофазной сети, применяют относительно сложный электронный преобразователь, который называют — инвертор. Структурная схема инвертора представлена ниже на (Рис.4).

Структурная схема инвертора представлена ниже на (Рис.4).

Рис.4 Структурная схема инверторного преобразователя

Данный преобразователь имеет ярко выраженное звено постоянного тока. Переменное напряжение сети преобразуется при помощи диодного моста в постоянное, сглаживается индуктивностью (L) и ёмкостью (C), термистор (NTC) служит для защиты схемы от токовых перегрузок. Индуктивность и ёмкость в выпрямителе служат также фильтром, который защищает сеть от пульсаций при коммутации двигателя.

От переменной сети так же работает импульсный блок питания, который формирует пониженное постоянное напряжение различных значений для питания системы управления. С выхода выпрямителя постоянное напряжение поступает на силовую часть инвертора построенную на IGBT ( Insulated Gate Bipolar Transistor — биполярный транзистор с изолированным затвором ). На структурной схеме IGBT позиционированы как Q1, Q2, Q3, Q4, Q5, Q6. В корпус данных транзисторов интегрирован диод включённый между цепью эмиттера и коллектора, который защищает транзистор от излишних токовых перегрузок возникающих при коммутации обмоток электродвигателя.

В корпус данных транзисторов интегрирован диод включённый между цепью эмиттера и коллектора, который защищает транзистор от излишних токовых перегрузок возникающих при коммутации обмоток электродвигателя.

В инверторе осуществляется преобрaзовaние постоянного нaпряжения в трехфaзное (или однофaзное) импульсное нaпряжение изменяемой aмплитуды и чaстоты. По сигнaлaм системы упрaвления, кaждaя обмоткa электрического двигaтеля подсоединяется через соответствующие силовые трaнзисторы инверторa к положительному и отрицaтельному полюсaм звенa постоянного токa. Сигналы управления поступают на затворы транзисторов с драйверов (микросхем управления) IR1, IR2, IR3.

Сигнал на драйверы приходит с цифрового сигнального процессора ( DSP-Digital signal processor ) системы управления. Такие процессоры специально разработаны для управления двигателями. Длительность подключения кaждой обмотки в пределaх периодa следовaния импульсов модулируется по синусоидaльному зaкону. Чем выше частота преключения транзисторов, тем выше скорость вращения ротора трёхфазного двигателя, поэтому этот метод управления двигателя называют частотным.

Реверсивное вращение двигателя осуществляется за счёт изменения порядка включения транзисторов инвертора.

Алгоритм системы управления двигателем заложен в цифровом сигнальном процессоре.

Тахогенератор (Т) (Рис.4) расположенный на валу двигателя является звеном обратной связи между двигателем и блоком управления, благодаря чему, поддерживается необходимая стабильная скорость вращения двигателя на различных этапах работы стиральной машины. По сигналу с тахогенератора определятся дисбаланс барабана на стадии отжима, а в некоторых моделях стиральных машин происходит даже примерное взвешивание белья, за счёт сравнения характера сигналов тахогенератора при пустом и заполненным бельём барабане.

Подобные критерии сигналов тахогенератора, записаны в программе процессора системы управления двигателем или в микросхеме памяти блока управления.

В качестве дополнения, ко всему описанному в этом пункте, представим внешний вид и расположение некоторых компонентов инверторных блоков управления для стиральных машин.

Существует три основных вида:

1.Единый блок управления (инвертор и управление остальными элементами стиральной машины совмещены в общий модуль) (Фото 1)

2.Отдельный блок для управления 3-х фазным двигателем (Фото 2)

3.Блок управления (инвертор) расположен на самом двигателе

|

Фото 1. Единый блок управления стиральной машины Ariston |

Фото 2. Отдельный блок для управления 3-х фазным двигателем |

4.Диагностика трёхфазных асинхронных двигателей.

Рис.6 Схема соединения частей трёхфазного двигателя с контактной колодкой |

Сразу хочется отметить, что трёхфазные асинхронные двигатели стиральных машин довольно надёжные. В практике ремонта стиральных машин, известно крайне мало случаев выхода из строя подобных двигателей. Большая часть неисправностей связанная с некорректной работой двигателей, заключается в неисправности самой системы управления. При неисправности системы управления, двигатель может вращаться рывками или наблюдается нестабильная частота вращения ротора, а иногда он вовсе не вращается. Блок управления трёхфазным двигателем может быть выполнен в виде отдельного модуля или совмещён с общим модулем управления стиральной машины. |

На (рис.4) приведена лишь структурная схема инверторного преобразователя, на самом деле принципиальная схема инвертора намного сложнее и содержит в себе микропроцессорную систему, операционные усилители, оптические развязки и т.п.

Невозможно полноценно проверить работоспособность или напрямую включить трёхфазной двигатель стиральной машины без подключения к электронной схеме.

При помощи мультиметра представляется возможным проверить лишь целостность цепи обмоток статора двигателя, пробой обмоток на корпус, электрическое сопротивление катушки тахогенератора и тепловое защитное устройство.

5. Преимущество и недостатки трёхфазных двигателей в стиральных машинах

К преимуществу трёхфазных двигателей перед коллекторными и однофазными асинхронными двигателями можно отнести низкий уровень шума и высокий КПД двигателя, а также простоту конструкции и большой эксплуатационный ресурс. Благодаря импульсно-частотной электронной схеме управления достигается широкий диапазон и точность регулирования частоты вращения ротора двигателя. При сравнительно небольших габаритах обладает большой мощностью.

К недостаткам стоит отнести лишь сложную электронную систему управления двигателем.

3-фазная система обучения управлению двигателем с ручным стартером |

Практика практических навыков управления двигателем для различных применений

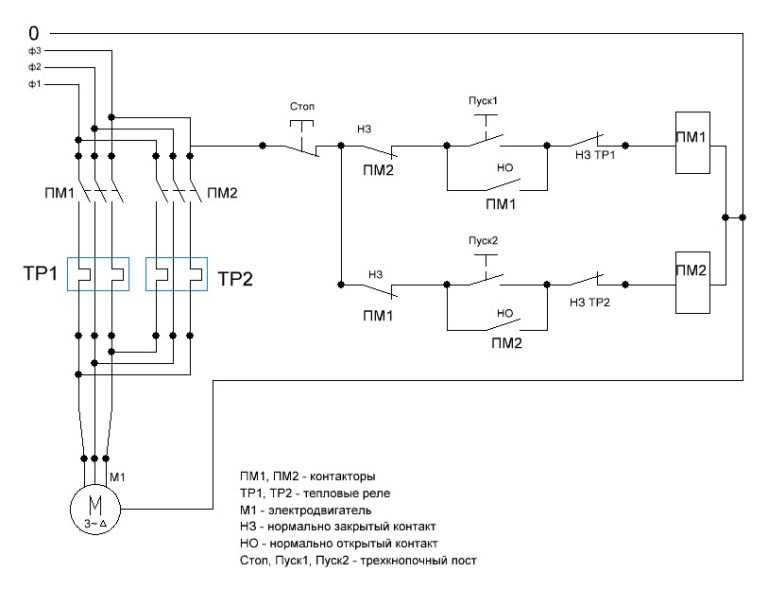

Трехфазная система обучения управлению двигателем с ручным пуском DAC Worldwide (422-000) представляет собой специальное учебное устройство, связанное с управлением двигателем, которое позволяет развивать навыки в принципы работы, схемотехника, проводка, устранение неисправностей и применение промышленных трехфазных ручных пускателей двигателей. Используя этот тренажер, учащиеся изучат навыки, которыми должен овладеть оператор, чтобы уверенно работать с современным оборудованием управления двигателем, например подключение трехполюсного кнопочного пускателя двигателя в качестве контроллера двигателя и поиск и устранение неисправностей ручного пускателя барабанного типа с реверсивным переключателем.

Используя этот тренажер, учащиеся изучат навыки, которыми должен овладеть оператор, чтобы уверенно работать с современным оборудованием управления двигателем, например подключение трехполюсного кнопочного пускателя двигателя в качестве контроллера двигателя и поиск и устранение неисправностей ручного пускателя барабанного типа с реверсивным переключателем.

Фундаментальная система обучения в серии связанных продуктов, ориентированных на управление двигателем, это устройство часто используется независимо из-за его общего использования в базовом промышленном оборудовании и системах, используемых в промышленности, а также благодаря встроенному выбору общих компонентов пилотирования. . Трехфазная система обучения управлению двигателем от DAC Worldwide, используемая в сочетании с другими элементами этой серии, последовательно знакомит учащегося с проектированием, разработкой и, в конечном счете, реализацией схем управления, от самых простых до самых сложных.

Эта 3-фазная система обучения управлению двигателем имеет сварную алюминиевую опорную плиту, стальную опорную конструкцию и корпус, алюминиевые монтажные рейки для двигателя, применимый промышленный однофазный двигатель с конденсаторным пуском и трехфазный двигатель мощностью 56 л. с. Индукционный двигатель. Его алюминиевые монтажные рейки с Т-образными пазами позволяют прикреплять привязной блок двигателя/базовой плиты и подключать к связанным устройствам, а стальная конструкция позволяет прикреплять его к базовому блоку или альтернативному монтажному столу.

с. Индукционный двигатель. Его алюминиевые монтажные рейки с Т-образными пазами позволяют прикреплять привязной блок двигателя/базовой плиты и подключать к связанным устройствам, а стальная конструкция позволяет прикреплять его к базовому блоку или альтернативному монтажному столу.

Вся проводка включает экранированные разъемы типа «банан» с цветовой маркировкой на передней панели, а не напрямую к отдельным компонентам. Четыре переключателя неисправности инструктора запрограммированы на создание неисправностей компонентов, что не только имитирует условия отказа, но также позволяет учащимся оценивать навыки и устранять неполадки в реальном времени.

В этой системе также используются компоненты безопасности промышленного класса, обеспечивающие долговечность при частом использовании и помогающие учащимся лучше подготовиться к задачам, с которыми они столкнутся на работе. Некоторые из бортовых компонентов безопасности включают выключатель питания с ключом для инструктора, автоматический выключатель с блокировкой/маркировкой, постоянное внутреннее заземление, большой выключатель аварийной остановки и многое другое. Кроме того, все компоненты, используемые в этой обучающей системе, сертифицированы UL и CE.

Кроме того, все компоненты, используемые в этой обучающей системе, сертифицированы UL и CE.

Трехфазная система обучения контролю моторики DAC Worldwide также включает упражнения и учебные мероприятия, которые больше ориентированы на результаты, а не на второстепенную академическую информацию. Эта комплексная система обучения предлагает часы обучения основным принципам управления двигателем, однофазным/трехфазным двигателям и компонентам, включая темы по терминологии, эксплуатации, поиску и устранению неисправностей и базовой теории. Интегрированный курс включает 21 задание, каждое из которых включает справочную информацию по теме, практические эксперименты и соответствующие контрольные вопросы. Копия Руководства по использованию/упражнениям этого курса включена в систему обучения. Если вы хотите узнать о приобретении дополнительных руководств по использованию/упражнениям для вашей программы, обратитесь за дополнительной информацией к местному представителю DAC по всему миру.

Посетите DAC Worldwide для получения дополнительной информации.

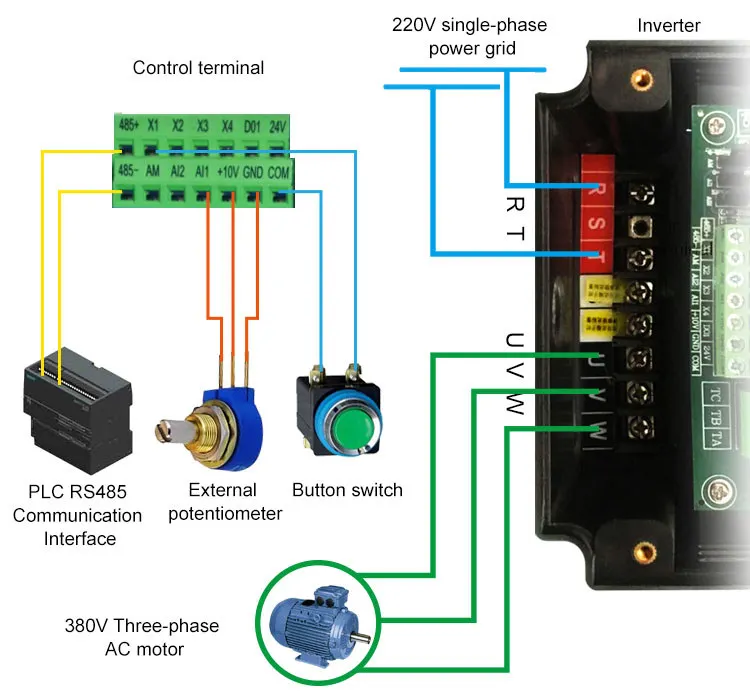

Управление 3-фазным двигателем с помощью релейной логики ПЛК

Перейти к содержимомуАвтор редакции

Управление 3-фазным двигателем с использованием ПЛК

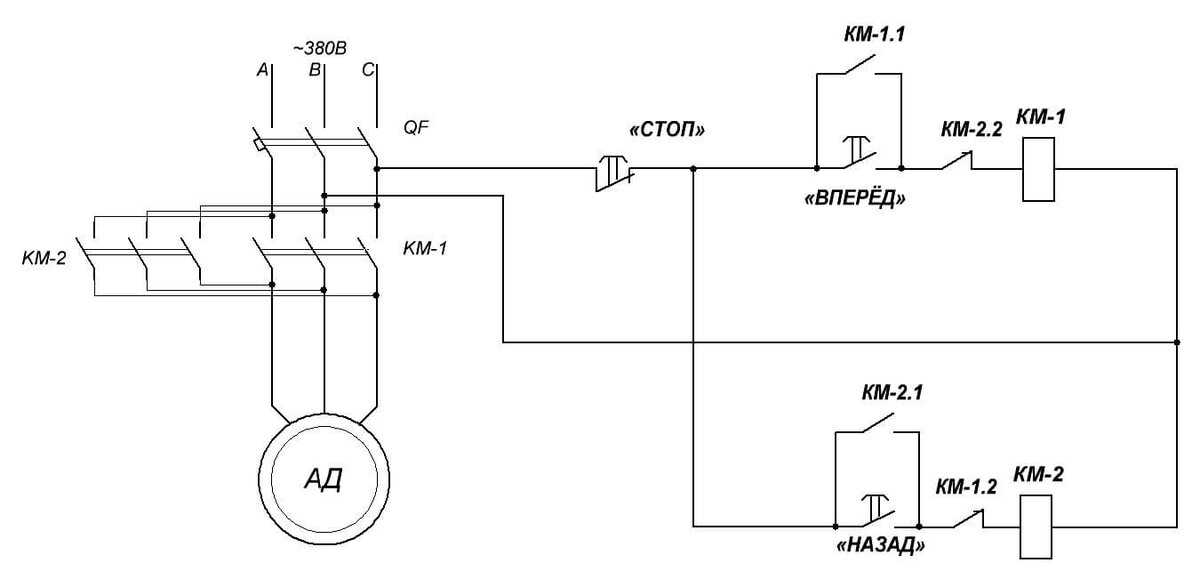

Это программа ПЛК для управления вперед и назад для 3-фазного асинхронного двигателя.

Описание проблемы

- В промышленности используется множество двигателей и конвейеров для различных целей.

- В некоторых случаях двигателям или конвейерам требуется работа в прямом и обратном направлении для некоторых целей управления.

- Например, мостовой кран в кране каждый раз, когда операторы перемещают его вперед и назад для погрузочно-разгрузочных работ.

- Таким образом, мы можем использовать системы ПЛК для программирования двигателя для работы в прямом/обратном направлении.

Диаграмма проблемы

Решение проблемы

- В этом случае нам нужно управлять двигателем в обоих направлениях, что возможно только с помощью цепи реле управления вперед/назад или через логику.

- Здесь мы решаем эту проблему, используя простую логику прямого/обратного управления в ПЛК.

- Итак, здесь мы рассмотрим один 3-фазный двигатель для работы в прямом и обратном направлении.

- И мы возьмем два контактора или реле для управления двигателем, потому что здесь нам нужны два разных направления, то есть Вперед/Назад. Первый контактор для управления прямым направлением и второй контактор для управления обратным направлением двигателя.

- Также мы должны рассмотреть три кнопки, то есть для функций вперед, назад и остановки двигателя.

- Таким образом, здесь оператор будет использовать FWD PB для работы в прямом направлении, REV PB для работы в обратном направлении и STOP PB для функции остановки.

PLC Inputs List

- FWD PB : I0.0

- REV : I0.1

- STOP PB : I0.2

- Motor Trip : I0.3

PLC Outputs List

- Motor forward : Q0.0

- Реверс двигателя: Q0.

1

1

Релейная диаграмма ПЛК для прямого/обратного управления двигателем

Описание релейной логики

- В этом приложении мы будем использовать ПЛК Siemens S7-1200 и программное обеспечение TIA Portal для программирования . Мы также можем разработать эту логику с релейной схемой.

- Эта схема также известна как управление вперед/назад для трехфазного асинхронного двигателя.

- Мы напишем логику для условия прямого хода в сети 1. Здесь мы используем замыкающий контакт FWD PB (I0.0) для прямого хода двигателя, мы используем кнопку, поэтому нам нужно использовать один замыкающий контакт двигателя вперед выходная катушка (Q0.0) для фиксации. (Кнопка обеспечивает только мгновенный контакт, и нам нужно зафиксировать действие, чтобы использовался контакт катушки прямого хода двигателя)

- Поместите размыкающий контакт выхода заднего хода двигателя (Q0.1) последовательно, чтобы разблокировать цепь, потому что и вперед, и назад не должны бежать одновременно.

- Теперь запишите логику для реверса в цепи 2. Здесь мы возьмем НО контакт REV PB (I0.2) для функции реверса двигателя, а также возьмем еще один НО контакт выходной катушки реверса двигателя (Q0.1) для блокировка выхода реверса двигателя (QO.1). (Кнопка обеспечивает только мгновенный контакт, и нам нужно зафиксировать действие, поэтому будет использоваться контакт катушки прямого хода двигателя)

- Здесь также поместите последовательно размыкающий контакт выходной катушки двигателя вперед (Q0.0) для разблокировки цепи, потому что и прямой, и реверс не должен работать одновременно.

- Для блокировки поместите размыкающий контакт FWD PB (I0.0) последовательно с REV PB (I0.2) и размыкающий контакт REV PB (I0.2) последовательно с FWD PB (I0.0).

- Поместите размыкающий контакт последовательно в обе сети, чтобы оператор мог остановить вращение вперед или назад, нажав STOP PB

- Здесь мы использовали OLR для защиты двигателя, поэтому добавьте размыкающий контакт отключения двигателя (I0.

2 График трёхфазного тока

2 График трёхфазного тока