Самодельная стиральная машина

Люди, проживающие в шумном городе, на время отпуска или выходных дней часто уезжают на дачу. И такие приятные каникулы может испортить, например, вышедшая из строя стиралка. Появляется необходимость возвращаться в город за несколько десятков километров, покупать новый прибор, организовывать его доставку к участку. Не все знают, что можно смастерить самодельную стиральную машину из подручных средств. Так вы решите возникшую проблему, не тратя сил на изматывающие поездки, и денег на приобретение техники. Разберемся, как сделать самому стиралку.

Как и из чего выгоднее делать?

Пытаясь облегчить себе задачу, первой будет попытка починить вышедшее из строя оборудование. С одной стороны, это правильно, но с другой – в большинстве случаев все равно придется организовать поездку в магазин для приобретения деталей на замену. Если на даче стояла активаторная стиральная машина типа «Малютка», то чинить её слишком утомительно и экономически нецелесообразно.

Как быть, если возможности выехать в город нет? Стиральную машину своими руками можно собрать из деталей, завалявшихся в дачном сарайчике, взяв некоторые элементы из отслужившего свой срок оборудования. В идеале, конструируемое изделие должно исключать необходимость сварки и токарных работ. Сборка займет несколько часов.

Сборка стирального устройства

Перед тем, как собирать стиральную машину своими руками, нужно разобраться, какой фронт работ предстоит. Важно понять, сможете ли вы отыскать необходимые части и детали на своем дачном участке. Конструкция стиралки выглядит следующим образом:

В качестве привода можно использовать, к примеру, электродвижок от станка «Умелые руки». В качестве бака – объемную эмалированную кастрюлю. Активатор и его втулку необходимо извлечь из вышедшей из строя стиральной машины.

Следует сделать самому устройство, которое будет обеспечивать процесс стирки. Для этого нужно взять пластмассовый диск, толщиной около 8 мм, диаметр которого будет превышать окружность емкости, используемой в качестве бака, на 10 см.

Между диском и движком желательно положить резиновую прокладку.

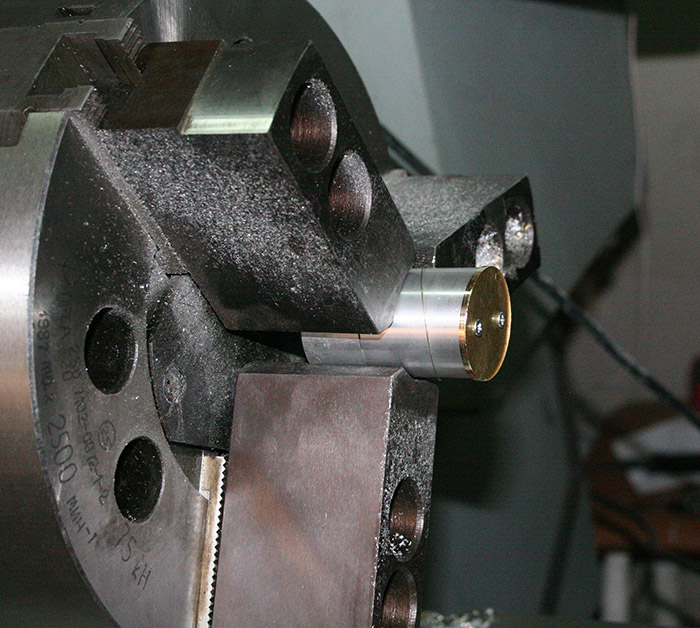

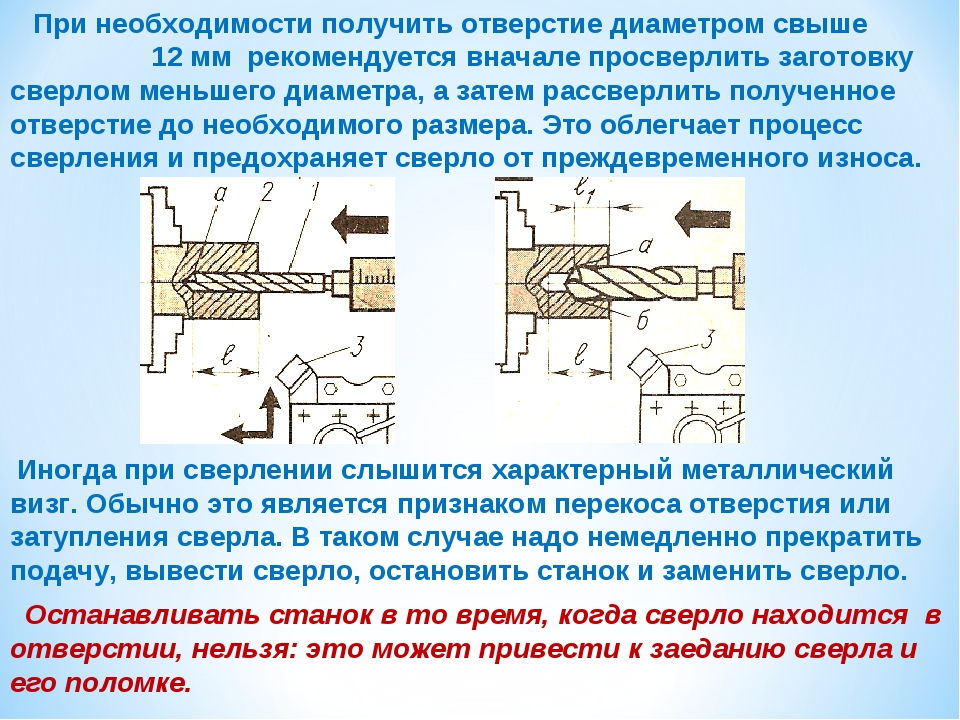

После необходимо заняться активатором. Берется подходящая по размерам кастрюлька и в её днище просверливается отверстие. Туда вставляется втулка активатора, которая изнутри затягивается гайкой. Активаторная ось помещается во втулку с наружной стороны.

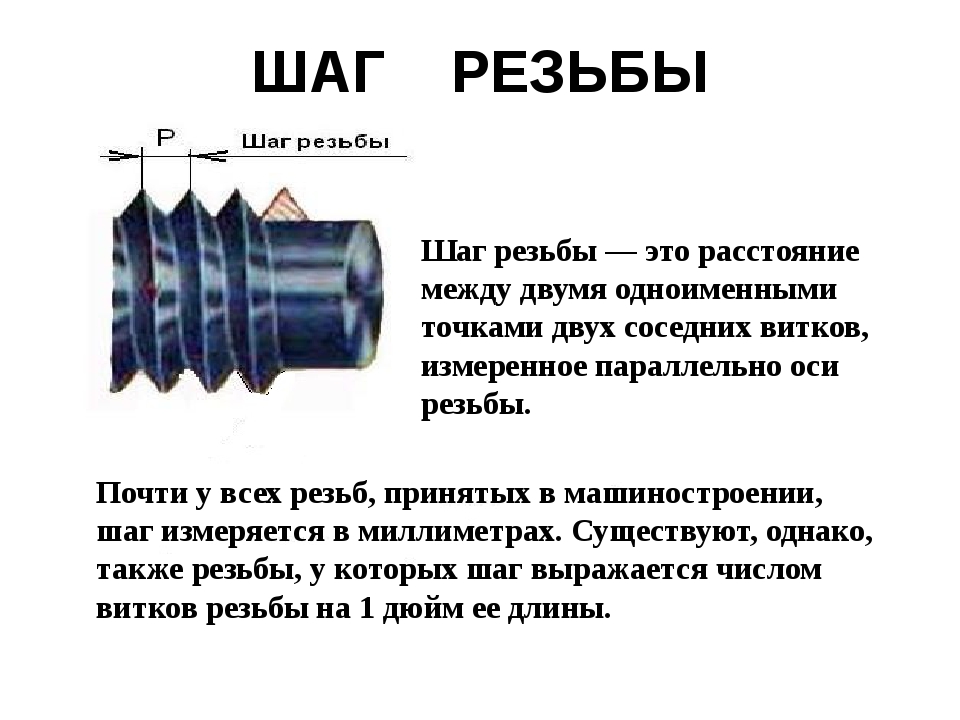

Затем нужно соединить активатор с электромотором. Вал движка на конце имеет резьбу диаметром 10 мм. Стандартный активатор также оснащен сантиметровой осью с резьбой. Если готовой втулки аналогичных размеров, чтобы соединить две оси, на даче не нашлось, можно поступить следующим образом. Возьмите болт М10 и три гайки М10,наверните их на него. На полученную конструкцию насадите стальную трубку подходящего диаметра и завальцуйте её концы.

Таким образом, стиральная машина своими руками почти готова. Есть и бак, куда будет заливаться вода и загружаться белье, а также рабочее устройство, запускающее цикл стирки. Движок, который, по сути, оказывается снаружи, желательно прикрыть, как вариант – частью корпуса от старого пылесоса. Защитная крышка крепится с помощью специальных лапок.

Важно правильно подключить проводку к мотору. Соединения проводов будут находиться под «колпаком». Питающий кабель также утапливается под кожух, снаружи остается только небольшая его часть с вилкой.

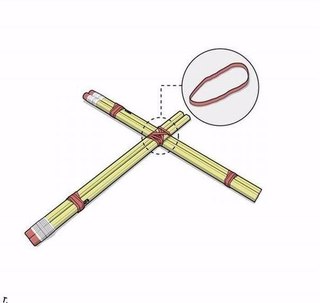

Для обеспечения фиксации диска на месте при работе оборудования, следует к его нижней части присверлить 6 пробок от обычных пластмассовых бутылок. Это позволит крышке не смещаться от центра в процессе работы самодельной стиральной машины. Также верхнюю часть бака, в описанной примере – эмалированной кастрюли, лучше прорезинить. Для этих целей подойдет резиновая трубка. Разрежьте её вдоль на 2 части и каждую половину аккуратно наденьте на края по периметру емкости.

Для этих целей подойдет резиновая трубка. Разрежьте её вдоль на 2 части и каждую половину аккуратно наденьте на края по периметру емкости.

Как функционирует машинка?

Ход стирки будет таковым. Бельё закладывается в бак, сюда же засыпается стиральный порошок или жидкое моющее средство. Далее вещи заливаются водой нужной температуры.

Количество воды и одежды, которые «потянет» электродвижок, высчитываются опытным путем.

Устройство погружается в бак. Пробки, имеющиеся на нижней поверхности диска, располагаются по окружности бака снаружи. После следует запустить мотор. Дополнительно закреплять работающую систему в емкости не требуется. Обороты вала электродвижка будут велики, это обеспечит высокое качество отстирывания белья.

Существенным недостатком самодельной стиральной машины в данном случае будет считаться невысокая производительность. За счет скромной мощности электромотора и небольшого объема бака, за раз можно простирать около 1 кг сухого белья, что эквивалентно, например, пяти мужским рубашкам. Если загружать больше вещей, качество очистки будет в разы хуже. Чтобы увеличить производительность стиралки, можно поискать более мощный движок и увеличить емкость бака.

Если загружать больше вещей, качество очистки будет в разы хуже. Чтобы увеличить производительность стиралки, можно поискать более мощный движок и увеличить емкость бака.

- Поделитесь своим мнением — оставьте комментарий

Как снять стопорное кольцо — виды и изготовление инструмента своими руками

Стопорные кольца присутствуют в конструкции разных механизмов. Их основное предназначение заключается в надежном фиксировании деталей. При необходимости проведения ремонта механизма нужно произвести снятие стопорного кольца. Демонтировать это нехитрое приспособление можно при помощи специального инструмента — съемника.

Стопорные кольца и их назначение

Чтобы ограничить перемещение подшипника, оси, вала или прочих деталей, во многих механизмах используются стопорные кольца (их еще называют разрезными шайбами). Эти детали имеют сходство со стопорными шайбами, но их главное отличие в присутствии сквозного разреза. Для изготовления разрезной шайбы используется высокопрочная пружинная сталь. Конструктивно эта деталь имеет вид шайбы с прорезью. Возле прорези имеются две площадки с отверстиями, которые называются ушками. Именно посредством этих ушек осуществляется снятие и установка деталей.

Эти детали имеют сходство со стопорными шайбами, но их главное отличие в присутствии сквозного разреза. Для изготовления разрезной шайбы используется высокопрочная пружинная сталь. Конструктивно эта деталь имеет вид шайбы с прорезью. Возле прорези имеются две площадки с отверстиями, которые называются ушками. Именно посредством этих ушек осуществляется снятие и установка деталей.

Принцип работы таких устройство достаточно простой — при сжатии или разжимании кольца, что осуществляется посредством воздействия специальным инструментом на ушки детали, происходит изменение длины окружности. Разрезная шайба в сжатом или разжатом состоянии заводится в паз, после чего отпускается. При этом осуществляется его сжатие или разжимание, посредством чего охватывается вал, фиксируя подшипник, и исключая его осевое перемещение.

Это интересно! Свое применение стопорные кольца нашли во многих сферах производства. В быту такие детали также встречаются, например, на велосипедах, мотоциклах, дверных ручках, в конструкции различных бытовых приборов и инструментов.

Какие виды стопорных колец бывают и чем они отличаются

Стопорные кольца классифицируются на два основных вида по их предназначению. Как они называются, и чем отличаются, выясним подробно:

- Внутренние — фиксируют детали внутри отверстий. Главные отличительные особенности этой детали — расположение ушек внутри, и большое расстояние разреза. Принцип снятия и установки внутренних стопорных колец основывается на том, что ушки нужно сжать, уменьшив тем самым наружный диаметр детали, и завести (или вывести) в паз посадочного отверстия. Чтобы установить деталь, необходимо разжать ушки, и извлечь инструмент. Выпирающая часть кольца будет ограничивать перемещение подшипника в осевом направлении. Выпускаются диаметром от 8 до 100 мм

- Внешние — фиксируют детали на валах, штоках и осях. Они устанавливаются на валу снаружи, поэтому по конструкции они имеют наружное расположение ушек. Расстояние между ушками небольшое, так как работают они только на разжимание.

Кольца на виды подразделяются не только по назначению, но еще и по другим параметрам, как толщина, размер, материал изготовления.

Это интересно! Процедура снятия стопорных колец отличается в зависимости от вида деталей. Для снятия внутренних устройств нужно осуществлять сжатие ушек, а для демонтажа наружных деталей выполняется их разжимание.

Съемники стопорных колец — конструкция и виды

Для снятия и установки разрезных шайб, применяется специализированный инструмент, называемый кольцесъемником. Причем выпускаются такие инструменты разного конструктивного исполнения. Объединяет их такие рабочие элементы, как рукоятка и губки конусообразной формы. Рукоятка состоит из двух элементов, соединенных между собой посредством шарнира.

Съемники для стопорных колец делятся на два типа, и применяются они в зависимости от вида детали (внутренняя или наружная).

- Съемник для внешних колец обеспечивает разжимание ушек детали. Принцип работы этого инструмента основывается на том, что когда рукоятки сводятся друг к другу, происходит растяжение детали, поэтому увеличивается ее внутренний диаметр. Чтобы снять внешние стопорные кольца, нужно попасть губками в отверстия ушек, и сжать рукоятки

- Съемник для внутренних колец — принцип его работы аналогичен функционированию обычных ножниц, плоскогубцев или щипцов. Когда осуществляется сведение рукояток друг с другом, губки также сжимаются, тем самым воздействуя на деталь. В результате такого принципа работы осуществляется сжатие ушек, и уменьшение наружного диаметра, что позволяет извлечь деталь из посадочного паза

- Универсальные съемники — позволяют осуществлять установку и снятие стопорных колец разного вида — внутренние и внешние.

Изменение принципа работы осуществляется при помощи специального селекторного рычага. Дополнительно универсальные съемники стопорных колец могут дополняться винтовым ходом, фиксаторами и рычажными механизмами, что значительно облегчает эксплуатацию устройств

Изменение принципа работы осуществляется при помощи специального селекторного рычага. Дополнительно универсальные съемники стопорных колец могут дополняться винтовым ходом, фиксаторами и рычажными механизмами, что значительно облегчает эксплуатацию устройств

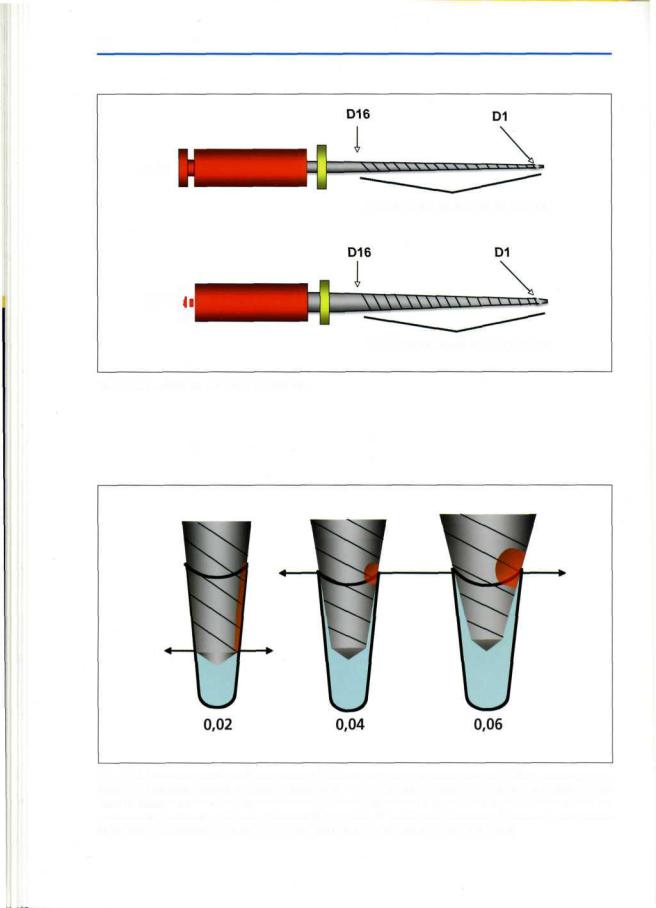

При выборе инструмента для демонтажа разрезных колец немаловажно определить толщину губок. Инструментом с толстыми губками нельзя демонтировать маленькие разрезные шайбы и наоборот. Именно поэтому зачастую съемники продаются в комплекте по 2 или 4 штуки с различными размерами губок.

Где располагаются разрезные шайбы и когда может понадобится применение съемников

Сегодня очень много механизмов, в которых встречаются стопорные кольца. Как говорилось выше, они бывают разных видов, но выполняют одну функцию — исключают осевое перемещение. Встречаются разрезные шайбы достаточно часто, и вот основные места, где они применяются:

Как говорилось выше, они бывают разных видов, но выполняют одну функцию — исключают осевое перемещение. Встречаются разрезные шайбы достаточно часто, и вот основные места, где они применяются:

- ШРУСы

- Автомобильный стартер

- Полуоси

- Гранаты

- Ступичные подшипники

- Дверные ручки

- Поршни

- Штоки гидроцилиндров

- Шуруповерты, дрели и перфораторы

- Турбины

На дверных ручках используются маленькие детали, а на полуосях стоят большие устройства. Для демонтажа тех или иных изделий понадобится применение соответствующих съемников. Встречаются разрезные шайбы, которые не имеют ушек с отверстиями. Эти устройства встречаются на автомобильных поршнях и прочих видах техники. Для снятия и установки таких колец щипцы не подойдут. Их установка и демонтаж осуществляется при помощи отвертки. Ниже на видео показано, как снять и поставить на место стопорное кольцо поршня посредством отвертки.

Съемники стопорных колец и их основные характеристики

Как и все инструменты, съемники имеют свои основные характеристики, о которых будет полезно узнать тем, кто планирует приобрести эти устройства.

- Размер губок — один из важнейших параметров, который определяет способность инструмента работать с креплениями, располагающимися в углублениях и труднодоступных местах. Чем длиннее губки инструмента, тем меньшее усилие требуется прикладывать для сжатия или разжимания стопорного кольца при его снятии или установке. Размеры указываются непосредственно на самом инструменте

- Длина рукояток — чем больше размер ручек, тем удобнее пользоваться инструментом

- Форма губок — различают съемники, выпускаемые с прямыми наконечниками, а также загнутыми под углом 90 градусов.

Если прямые используются для доступа к отдаленно расположенным кольцам, то загнутые применяются при работе в труднодоступных местах

Если прямые используются для доступа к отдаленно расположенным кольцам, то загнутые применяются при работе в труднодоступных местах - Диаметр или толщина губок — они должны быть соизмеримы с размерами отверстий на ушках деталей. Если инструмент не предназначен для демонтажа тонких или толстых разрезных шайб, то не следует пытаться им воспользоваться. Это может привести как к отламыванию одной из губок на съемнике, так и к повреждению ушек на стопорном кольце

- Функция обратного отгиба губок — такой механизм применяется на съемниках внешнего типа, предназначающиеся для работы с наружными стопорными кольцами, функционирующие в режиме разжимания

Наиболее популярными вариантами съемников являются универсальные модели. Они позволяют не только применять губки разной длины и толщины путем их замены на инструменте, но еще и работать со стопорными кольцами разных видов (внутренние и внешние). К достоинствам универсальных съемников относится их стоимость, так как один инструмент стоит дешевле, чем целый набор. Большинство моделей оснащается механизмами ограничения усилия, что исключает вероятность повреждения тонких деталей.

Большинство моделей оснащается механизмами ограничения усилия, что исключает вероятность повреждения тонких деталей.

При использовании универсальных съемников немаловажно применять наконечники из одинаковых пар. Их отличие по длине или диаметру приведет к негативным последствиям. Во время снятия или установки деталь может выскользнуть и попасть в человека или технику.

Это интересно! Недостаток универсальных съемников в том, что для их изготовления используются не всегда качественные материалы. Если планируете приобрести универсальный инструмент, то нужно выбирать среди моделей известных марок TopTul, Jonnesway и другие.

Обучение по снятию стопорных колец

Как снять стопорные кольца, интересует многих новичков, которые столкнулись с такими деталями. Прежде всего, надо понимать, что осуществлять демонтаж или установку разрезных шайб можно только посредством специализированного инструмента — съемников. Такие инструменты могут быть, как заводского изготовления, так и самодельные. Демонтаж стопорных колец осуществляется двумя способами:

Демонтаж стопорных колец осуществляется двумя способами:

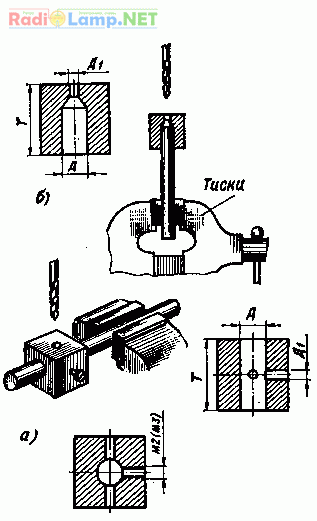

- Часть ремонтируемого механизма демонтируется, после чего фиксируется в тисках. Только после этого приступают к демонтажу стопорных колец и дальнейшей разборке механизма

- Без частичной разборки — демонтаж деталей осуществляется без предварительного снятия части механизма

Если под рукой не оказывается нужного съемника, то можно воспользоваться самодельными инструментами. Как их изготовить, рассмотрено в следующих разделах. Однако изготовление самодельных инструментов оправдано только в одном случае — когда необходимо срочно произвести снятие разрезных шайб. Если же планируется часто пользоваться инструментом, то для таких случаев рекомендуется его приобрести. Как осуществляется снятие разрезной шайбы с перфоратора, показано подробно на видео.

Какие способы установки разрезных шайб известны и чем их снять

Различают три варианта установки разрезных шайб:

- Ручной — это самый популярный, которым пользуются мастера при ремонте автомобилей, мотоциклов, велосипедов и прочих видов техники

- Механический — основывается на применении установочного конуса, который имеет одинаковый диаметр с валом. Посредством специального толкателя осуществляется перемещение детали по конусу до момента попадания ее в паз

- Автоматический — осуществляется установка и снятие колец посредством специализированных инструментов гидравлического и пневматического типа

Как и большинство деталей, стопорные кольца могут выходить из строя. Если после демонтажа детали наблюдается потеря пружинящих свойств, то рекомендуется заменить ее. Даже если удастся установить ее на свое место, то это вовсе не означает, что в процессе она не выйдет из строя.

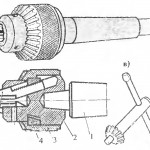

Как сделать съемник стопорных колец своими руками из плоскогубцев

Плоскогубцы или пассатижи — это специализированный вид инструмента, функционал которого можно расширить. К примеру, если во время разборки механизма возникает необходимость демонтажа разрезной шайбы, а под рукой нет специального инструмента, то можно изготовить щипцы из пассатижей.

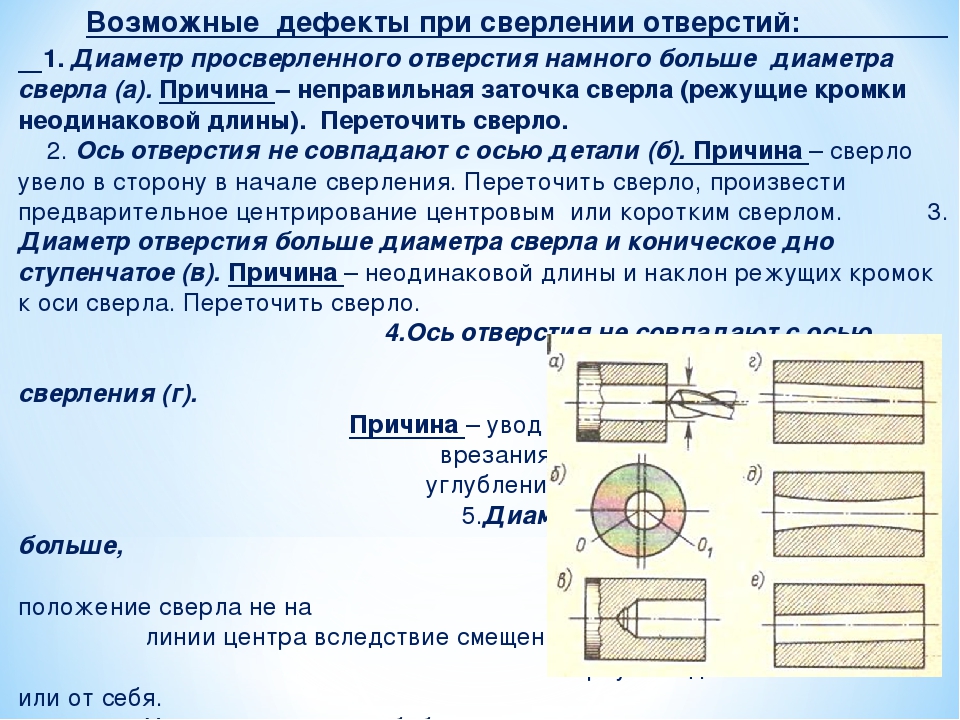

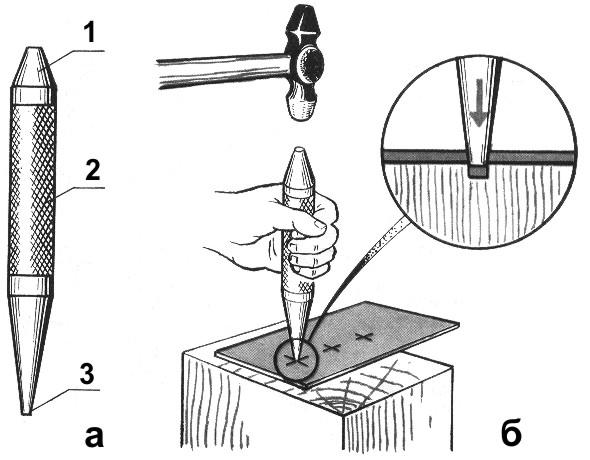

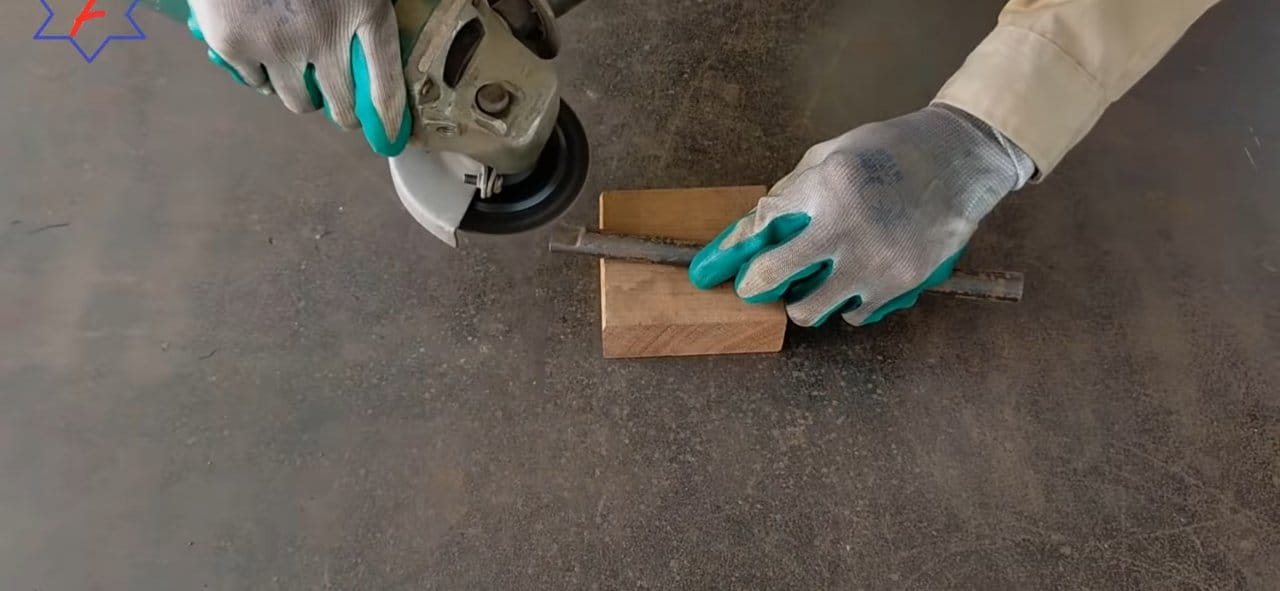

Способ изготовления достаточно простой, для чего понадобятся пассатижи, старые сверла, керн, дрель или сверлильный станок. После этого приступаем к изготовлению съемника для стопорных колец своими руками:

- Для начала необходимо на боковой стороне при помощи керна сделать отметки, где будут сверлиться отверстия

- Просверлить отверстия на обеих частях губок пассатижей. Глубина сверления составляет 50-60% от общей толщины губок

- В полученные отверстия необходимо установить старые сверла от дрели, предварительно обточив хвостовую часть при необходимости до нужного диаметра. Обточить также необходимо рабочую часть сверла, сделав ее в виде конуса

- После этого получаем готовый инструмент для снятия стопорных колец.

Если нужно изготовить инструмент для извлечения деталей в отдаленных местах, то отверстия в губках пассатижей нужно просверлить с торцевой стороны

Если нужно изготовить инструмент для извлечения деталей в отдаленных местах, то отверстия в губках пассатижей нужно просверлить с торцевой стороны

После использования инструмента, можно извлечь съемные штифты, и продолжить его эксплуатацию в качестве пассатижей.

Изготовление съемника из старых пассатижей

Если в арсенале инструментов есть сломанные плоскогубцы или пассатижи, то из них можно изготовить полноценный съемник. Для его изготовления понадобятся такие инструменты, как болгарка, сварочный аппарат и заточной станок. Перед тем, как приступать к работе, надо отметить, что из ненужных плоскогубцев можно сделать щипцы для демонтажа и установки внешних стопорных колец. Инструкция по изготовлению выглядит так:

- Первоначально отрезаем часть губок на инструменте так, чтобы выровнять их

- После этого подготавливаем наконечники для будущего съемника. Их изготавливать будем из болтов или шпилек с гайками

- Резьбовая часть болта или шпильки обтачивается на заточном станке так, чтобы получился конус

- Готовые наконечники необходимо приварить стороной шляпки к пассатижам

- После этого осуществляем прокаливание наконечников, чтобы при снятии или установке стопорных колец исключить вероятность их повреждения

- Удаляем сварочные швы, и можно испытать инструмент в действии

Получившийся съемник для снятия и установки разрезных колец, изготовленный своими руками, будет приятно радовать мастера при необходимости его применения. Ведь главное преимущество этого инструмента в том, что сделан он своими руками, и вместо того, чтобы утилизировать сломанные пассатижи, они смогут служить еще долго и эффективно.

Ведь главное преимущество этого инструмента в том, что сделан он своими руками, и вместо того, чтобы утилизировать сломанные пассатижи, они смогут служить еще долго и эффективно.

В завершении надо отметить, что снять стопорные кольца не трудно, если имеются познания в принципе работы специализированного инструмента. Некоторые умельцы прибегают к демонтажу колец при помощи гвоздей и прочих подручных средств, но эти способы не только малоэффективно, но еще и опасны. Если нет желания покупать новые съемники, то сделайте их своими руками, что довольно-таки не трудно реализовать.

Публикации по теме

Как снять стопорное кольцо: технология и инструмент: виды, приемы, характеристика

Стопорные кольца широко применяются в конструкциях самых различных механизмов, чтобы зафиксировать вал, шток, ось вращения или подшипник. Они применяются в водопроводных вентилях ив коробках передач, в судовых редукторах и в космических станциях. Если требуется заменить или отремонтировать узел механизма, кольцо требуется снять. Для этого служат специальные инструменты — кольцесъемники.

Для этого служат специальные инструменты — кольцесъемники.

Что такое стопорное кольцо

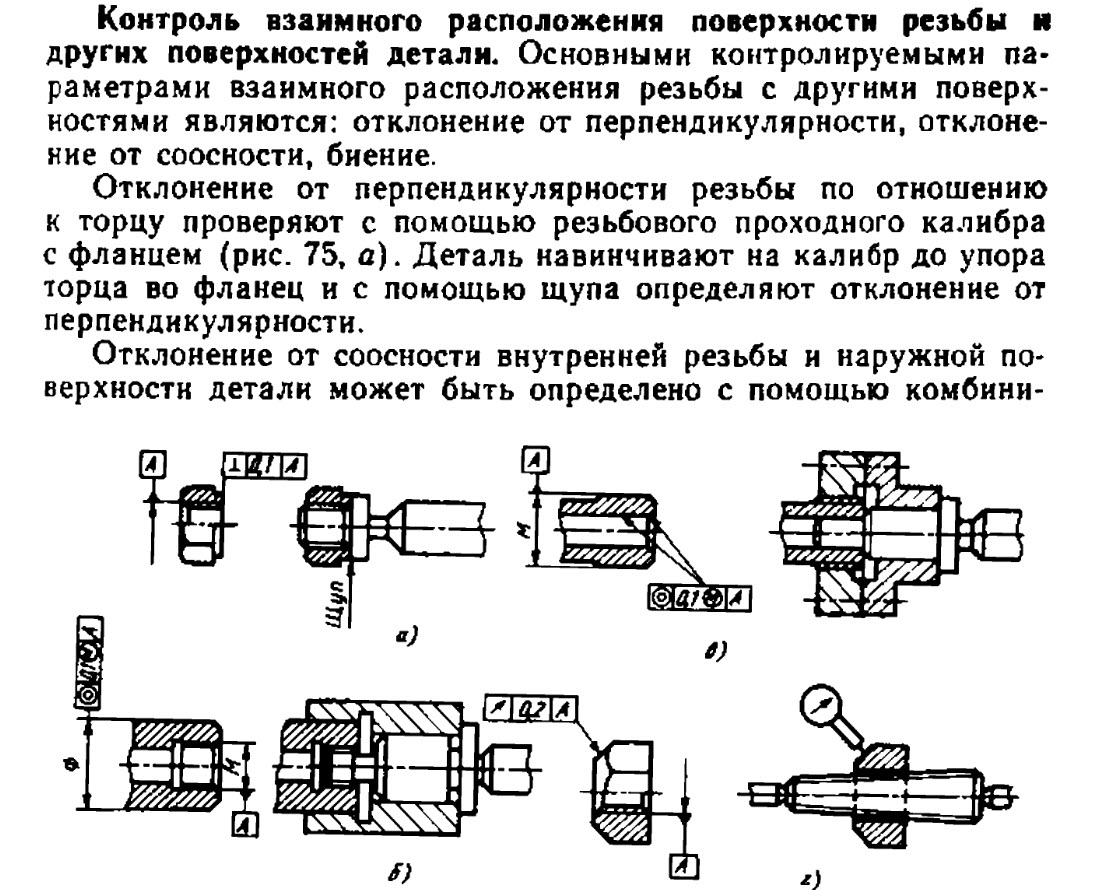

Из-за похожего названия и формы кольца многие путают стопорное кольцо со стопорной шайбой. Несмотря на схожесть названия и внешнего вида, у них принципиально разные функции. Стопорная шайба фиксирует резьбовое соединение, предотвращая вращательное движение гайки или головки болта. Стопорное кольцевое крепление препятствует осевому перемещению подшипника, вала, оси вращения или другого конструктивного элемента.

Стопорные кольца делают из высококачественной пружинной стали, оно имеет узкий сквозной разрез и две площадки по его краям, которые называют ушками. В площадках проделаны отверстия, взяв за которые, разрез можно уменьшать или увеличивать. При этом изменяется длина окружности изделия. На деталях механизма, которые необходимо зафиксировать от осевого перемещения, протачивают или фрезеруют узкий пал, чуть шире высоты кольца. Кольцо в сжатом или растянутом состоянии заводят в паз и отпускают. Деталь сжимается, охватывая вал, или разжимается, фиксируя подшипник в отверстии. Чтобы снять крепление, требуется также разжать или свести ушки.

Деталь сжимается, охватывая вал, или разжимается, фиксируя подшипник в отверстии. Чтобы снять крепление, требуется также разжать или свести ушки.

Кольцевые стопорные крепления широко используются во всех отраслях машиностроения, от часового производства до горно-обогатительной техники, от бумагоделательных машин до велосипедов, от бытовой техники до космических кораблей.

Виды стопорных колец

Существует два основных вида стопорных кольцевых соединений:

- Внутренние. Служат для фиксации деталей внутри отверстий. Используются при креплении подшипников. Ушки выступают внутрь. Для установки их нужно сжать, чтобы длина внешней окружности уменьшилась, завести деталь во внутренний паз и отпустить ушки. Деталь распрямится и частично попадет в паз, а частично будет выступать из него. Эта выступающая часть и не даст подшипнику, упирающемуся в нее, двигаться в осевом направлении. Чтобы снять крепление, ушки нужно развести.

- Внешние. Применяются для крепления деталей на валах, осях, штоках.

Надеваются на вал снаружи, ушки выступают на внешнюю сторону изделия, разрез между ними минимальный. Для монтажа ушки раздвигают, длина внутренней окружности изделия увеличивается, и его можно надеть на вал или ось, подвести в проточенному пазу. После этого ушки отпускают, деталь под действием сил упругости сжимается, плотно садится в паз, оставляя снаружи кольцевой бортик. Он и не даст детали перемещаться в осевом направлении. Чтобы снять такую деталь, ушки сводят вместе.

Надеваются на вал снаружи, ушки выступают на внешнюю сторону изделия, разрез между ними минимальный. Для монтажа ушки раздвигают, длина внутренней окружности изделия увеличивается, и его можно надеть на вал или ось, подвести в проточенному пазу. После этого ушки отпускают, деталь под действием сил упругости сжимается, плотно садится в паз, оставляя снаружи кольцевой бортик. Он и не даст детали перемещаться в осевом направлении. Чтобы снять такую деталь, ушки сводят вместе.

Стопорные кольца различаются также по размеру, толщине, усилию деформации, металлу, из которых они изготовлены.

В технике иногда применяются стопорные кольца без отверстий и ушек. Они представляют собой просто неполный виток пружинной проволоки, размещенный в пазе вала или отверстия.

Такие конструкции применяются в малонагруженных узлах с небольшими осевыми нагрузками, таких, как приводы стартера или крепление стекла манометра.

Виды съемников стопорных колец

Для того, чтобы монтировать и демонтировать стопорные кольцевые крепления, инженеры разработали много моделей съемников разного типа. Всех их объединяют общие элементы конструкции:

Всех их объединяют общие элементы конструкции:

- рукоятки, соединенные шарниром;

- служащие продолжением рукояток по другую сторону шарнира рабочие органы, или губки.

Конструктивно различаются два основных вида кольцесъемников:

- Для внешних креплений. При сведении рукояток губки будут расходиться, растягивая деталь и увеличивая длину внутренней окружности.

- Для внутренних креплений. При сведении рукояток губки будут сходиться, сжимая деталь и уменьшая его внешний диаметр.

Существуют и универсальные съемники, режим работы которых можно выбирать рычажком-селектором. Некоторые устройства оснащаются дополнительными функциями: винтовым ходом, фиксатором в растянутом или сжатом состоянии, редукторными рычажными механизмами и т.п.

Характеристики съемников стопорных колец

Для того, чтобы ориентироваться во всем многообразии моделей кольцесъемников, предлагаемых отечественными и зарубежными производителями, полезно знать основные параметры, характеризующие эти устройства. К ним относится:

К ним относится:

- Длина губок. Этот параметр определяет способность съемника работать с креплениями, находящимися в углублениях и других труднодоступных местах. Следует помнить, что с удлинением губок, согласно закону рычага, снижается усилие сжатия (при равном усилии на рукоятках)

- Длина рукояток. Влияет на удобство применения и на максимальное усилие сжатия или разведения ушек.

- Форма наконечников. Используются как прямые, так и загнутые под некоторым углом (от 0 до 90°). Прямые позволяют развивать большее усилие, загнутые удобнее при работе в углублениях.

- Диаметр наконечников. Должен быть по возможности ближе к диаметру отверстий в ушках. Слишком толстый наконечник просто не пройдет в отверстие, а слишком тонкий может не выдержать нагрузки и сломаться. К тому же с тонких наконечников кольцо может соскользнуть.

- Обратный отгиб наконечников. Используется на внешних съемниках, для разжимания ушек. Отгиб повышает надежность удержания кольца.

Эти характеристики съемников для стопорных колец важны для традиционных конструкций. На рынке предлагаются универсальные съемники. У них наконечники губок выполнены съемными, их можно оперативно снять и заменить на другую, более подходящую к данному случаю пару. Селектором переключаются режимы разжатие/сжатие, дополнительный шарнир позволяет менять угол наклона губок от 0 до 90°.

Некоторые модели снабжены ограничителем усилия. Это позволяет регулировать максимальное усилие разжатия или сжатия, не давая повредить тонкие кольца.

При использовании универсальных съемников следует быть внимательным при выборе наконечников. Допустимо использовать лишь те наконечники, которые произведены тем же изготовителем либо указаны им в качестве совместимых.

Категорически неприемлемо совместное использование наконечников из разных пар, отличающихся по длине, углу наклона или обратному изгибу. Это может привести к повреждению устройства. Другое неприятно последствие- крепежная деталь может сорваться с губок и отправиться в непредсказуемый полет. Поскольку металл при сжатии или разжатии запасает большое количество энергии, возможно повреждение оборудования мастерской или нанесение серьезные травмы людям.

При работе с кольцевыми креплениями и съемниками обязательно использование средств индивидуальной защиты — небьющихся рабочих очков (лицевого щитка) и защитных перчаток.

Снятие стопорных колец

Снятие стопорных разрезных шайб проводится двумя основными методами:

- С частичной разборкой основного механизма. При этом узел, содержащий кольцо, демонтируется. Он фиксируется в тисках или другом зажимном приспособлении на рабочем столе, и снимать деталь можно в удобных условиях теплой и хорошо освещенной мастерской.

- Без частичной разборки. Удел, подлежащий ремонту, не демонтируется, его разборка и замена деталей происходит в менее удобных условиях, зачатую на открытом воздухе.

И в том, и в другом случае снять стопорную деталь лучше с использованием специальных съемников, соответствующих типу и размеру стопорного крепления.

Если же их по каким- либо причинам нет под рукой, умельцы приспосабливают тот или иной универсальный инструмент или дорабатывают его, изготавливая съемник своими руками. Такой подход может быть оправдан, если требуется срочно снять одно или два кольца. При больших объемах работ съемники заводского производства демонстрируют свое превосходство по целому ряду признаков:

- прочность;

- надежность;

- удобство и скорость работы;

- безопасность.

Опытные мастера сформулировали ряд рекомендаций, как снять стопорную шайбу со ступичного подшипника передней подвески:

- Стойка снимается с автомобиля и зажимается в тиски.

- Молотком выбивается ступица.

- Легкими постукиваниями малого молотка по бортику внутреннего стопорного кольца ослабляется его контакт с пазом.

- Далее подходящим по типу и размеру кольцесъемником нужно снять кольцевое крепление. При отсутствии штатного инструмента некоторые умельцы ухитряются снять стопор двумя тонкими отвертками.

- После выпрессовки и замены подшипника нужно проверить его положение: передний торец должен быть на уровне дальней стенки паза для установки стопорной детали.

- Съемником сжимается кольцо и подносится к пазу. После совмещения по всему периметру рукоятки понемногу ослабляются, и деталь встает на место.

Рекомендации, как снять задний ступичный подшипник, и его стопорное кольцо, выглядят следующим образом:

- Снять колесо и тормозной барабан.

- Плоской отверткой осторожно поддеть и снять сальник.

- Кольцо снять с внутреннего диаметра подходящим по размеру и типу съемником.

- Снять внутреннюю обойму подшипника.

- Выбить внешнюю обойму легкими постукиваниями по бородку и снять ее.

После смазки или замены подшипника собрать узел в обратном порядке.

Основные способы снятия стопорных колец

Механики выделяют три основных метода установки стопорных креплений:

- Ручной. Самый распространенный в обиходе.

- Механический. Для того, чтобы поставить внешнее кольцо, используется установочный конус, равный по диаметру валу и отцентрованный по нему. Специальным толкателем деталь двигается по конусу к месту установки, соскальзывая с конуса в паз.

- Автоматический. При массовом производстве на автоматизированных линиях детали ставятся гидравлическими или пневматическими приводами.

Среди умельцев распространено множество способов, как снять стопорные кольца без инструмента, специально для этого предназначенного. В ход идут шила, гвозди, тонкие крестовые отвертки и другие подручные средства.

Чтобы снять стопорные кольца без съемника, можно модифицировать обычные острогубцы.

Их концы обтачивают под цилиндр, с диаметром, чуть меньше отверстия в ушках.

Модифицируют и пассатижи, в боковых поверхностях губок, у самого конца сверят отверстия, в которые вставляют отрезки закаленного прутка подходящего диаметра. Таким способом разрезную стопорную шайбу можно как снять, так и поставить обратно.

Таким способом разрезную стопорную шайбу можно как снять, так и поставить обратно.

Часто возникает вопрос: как снять стопорные кольца без ушек? Для этого понадобится две отвертки. Одной следует разжимать стопор в его разрезе так, чтобы его диаметр немного увеличился, и оно частично вышло из паза. Второй отверткой нужно подхватить один из концов кольца и вытащить его на поверхность вала. Первой отверткой нужно подхватить этот конец, не давая ему соскользнуть обратно в паз. Второй отверткой нужно провести по пазу, чтобы вытащить из него оставшуюся часть стопорной шайбы.

Электростатический двигатель своими руками из подручных средств

Чтобы понять, как сделать своими руками электродвигатель, нужно вспомнить, как он устроен и как работает.

{ ArticleToC: enabled=yes }

Если следовать инструкции шаг за шагом, не столь сложно электродвигатель сделать самому. Мотор послужит для ваших проектов.

Затраты на изготовление электродвигателя будут минимальными, поскольку сделать своими руками электродвигатель можно из подручных средств.

Материалы

Прежде всего, запастись нужно необходимыми материалами:

- болтами;

- спицей велосипедной;

- гайками;

- изолентой;

- проволокой медной;

- пластиной металлической;

- супер- и термоклеем;

- фанерой;

- шайбами.

Не обойтись и без таких инструментов:

- электродрели;

- ножа канцелярского;

- плоскогубцев;

- станка шлифовального;

- молотка;

- ножниц;

- паяльника;

- пинцета;

- шила.

Процесс изготовления

Начинать работу по изготовлению электродвигателя своими руками нужно с изготовления пяти пластин, в которых позже нужно просверлить отверстие по центру при помощи электродрели и надеть на ось — спицу велосипедную.

Плотно прижав пластины друг к другу, следует их концы зафиксировать изолентой, обрезав излишки канцелярским ножом. Если оси оказались неровными, их нужно заточить.

При прохождении через катушку электротока, последняя создает магнитное поле вокруг себя, которое не отличается от поля обычного магнита, но исчезает, когда ток отключают. Свойство это, можно использовать, чтобы металлические предметы притягивать и отпускать, включая и выключая ток.

В качестве эксперимента можно сделать цепь, состоящую из кнопки и электромагнита, который включать и отключать поможет эта кнопка.

Цепь питается от блока питания компьютера 12В. Если ось с пластинами установить рядом с электромагнитом и включить ток, то они будут притягиваться и одной из сторон поворачиваться к электромагниту.

Если ток сначала включить, а выключить его в момент, когда пластины максимально близко подошли к электромагниту, то они его пролетят по инерции, совершив оборот.

Если момент угадывать постоянно, и включать ток, они будут вращаться. Для того, чтобы сделать это в нужный момент, необходим прерыватель тока.

Изготовления прерывателя тока

- Снова понадобится небольшая пластина, закрепить которую нужно на оси, прижав плоскогубцами, чтобы крепление было надежным.

Как это должно выглядеть, понять поможет видео:

Как это должно выглядеть, понять поможет видео: - Видео: Как сделать электродвигатель

Далее, чтобы сделать электродвигатель своими руками нужно изготовить из нелакированной медной проволоки пружинящего контакта.

Один из контактов подключают к металлической пластине, а сверху на нее устанавливают ось. Поскольку ось, пластина и прерыватель металлические, то по ним будет идти ток. Дотрагиваясь контактом прерывателя, цепь можно замыкать и размыкать, что позволит электромагнит подключать в нужный момент и отключать.

Получившаяся вращающаяся конструкция, сделанная своими руками, называется в электродвигателях постоянного тока якорем, а взаимодействующий с якорем неподвижный электромагнит – индуктором.

Якорь в двигателях переменного тока называется ротором, а индуктор – статором. Названия порой путают, но это неправильно.

Изготовления рамки

Ее сделать нужно, чтобы конструкцию электродвигателя не держать руками. Материал для изготовления основания – фанера.

Индуктор своими руками

В фанере сделаем два отверстия под болт М6 длиной 25 мм, на которых разместим позже катушки электродвигателя. На болты накрутим гайки и вырежем три детали для соединения болтов (опоры).

У опор две функции: на них опираться будет ось якоря электродвигателя, сделанного своими руками, вторая — они будут служить магнитопроводом, который соединит болты. Под них нужно сделать отверстия (на глаз, поскольку особой точности это не требует). Пластины соединяют вместе и ставят снизу, прижимая болтами. Надев на болты катушки получаем некий подковообразный магнит.

Для закрепления в вертикальном положении якоря электродвигателя, нужно сделать рамку из листового металла (скоба). В ней сверлим три отверстия: одно по диаметру оси и два по бокам под шурупы (для крепления).

Изготовление катушек

Чтобы сделать их, потребуется полоска из картона и тонкой бумаги (см. размеры на чертеже). Вынув болт из основания, наматываем на него толстую полоску в 4-5 слоев, зафиксировав 2 слоями изоленты. Держится полоска достаточно плотно. Аккуратно снимаем ее, чтобы намотать проволоку.

Держится полоска достаточно плотно. Аккуратно снимаем ее, чтобы намотать проволоку.

После того, как проволока намотана, достанем пинцетом бумагу изнутри, обрезаем лишние слои, чтобы на болт катушка одевалась легко. Отрезаем у катушки лишнее с учетом того, что сверху и снизу еще будут щечки, необходимые для того, чтобы при эксплуатации электродвигателя не сползала проволока. Таким же образом делаем своими руками вторую катушку и переходит к изготовлению щечек.

Как сделать своими руками щечки?

Толстую бумагу кладем на гайку, а болтом сверху пробиваем отверстие. Сделать это легко. Надев затем бумагу на болт, сверху ставим шайбу и вырезаем, предварительно обведя ее карандашом. Получается она по форме аналогичной шайбе.

Всего нужно таких деталей сделать 4 шт., чтобы установить на болт сверху и снизу. На верхнюю щечку накручиваем гайку, подложив металлическую шайбу и фиксируем обе щечки термоклеем. Каркас, который сделан своими руками, готов.

Теперь осталось намотать на него проволоку (500 витков) лакированную диаметром 0,2 мм. Начало и конец проволоки скручиваем, чтобы не разматывалась. Раскрутив гайку, удалям болт – остается красивая маленькая катушка.

Начало и конец проволоки скручиваем, чтобы не разматывалась. Раскрутив гайку, удалям болт – остается красивая маленькая катушка.

Концы проволоки освобождаем от лака, используя канцелярский нож, лудим, устанавливаем на болт. То же самое сделать нужно со второй катушкой.

Чтобы на оси пластины и прерыватель тока не прокручивались, их рекомендуется приклеить суперклеем.

Теперь последовательно соединим катушки, чтобы проверить работу электродвигателя. Плюс подключаем на начало обмотки (со стороны шляпки болта). При помощи скользящего контакта находим положение, в котором электродвигатель работает максимально эффективно.

Контакты такие называют в электродвигателях щетками. Чтобы последние не держать руками, нужны щеткодержатели, которые приклеиваются на суперклей, смазав маслом места трения оси.

Соединив катушки параллельно, увеличим ток (поскольку катушки обладают сопротивлением), следовательно, возрастет мощность электродвигателя. То есть, представить катушки можно как сопротивления.

А при их параллельном соединении их, суммарное сопротивление уменьшается, значит, возрастает ток. При соединении последовательном, все происходит с точностью до наоборот.

- А, раз увеличивается ток через катушку, то и магнитное поле больше, а якорь электродвигателя сильнее притягивается к электромагниту.

- Видео: Электродвигатель за несколько минут

Источник: https://motocarrello.ru/jelektrotehnologii/1540-jelektrodvigatel-svoimi-rukami.html

Простой электродвигатель своими руками из подручных средств

Многие радиолюбители всегда не прочь смастерить какой-нибудь декоративный прибор исключительно в демонстративных целях.

Для этого используются простейшие схемы и подручные средства, особенно большим спросом пользуются подвижные механизмы, способные наглядно показать воздействие электрического тока.

В качестве примера мы рассмотрим, как сделать простой электродвигатель в домашних условиях.

Что понадобится для простейшего электродвигателя?

Учтите, что изготовить рабочую электрическую машину, предназначенную для совершения какой либо полезной работы от вращения вала в домашних условиях довольно сложно.

Поэтому мы рассмотрим простую модель, демонстрирующую принцип работы электрического двигателя. С его помощью вы можете продемонстрировать взаимодействие магнитных полей в обмотке якоря и статоре.

Такая модель будет полезной в качестве наглядного пособия для школы или приятного и познавательного времяпрепровождения с детьми.

Для изготовления простейшего самодельного электродвигателя вам понадобится обычная пальчиковая батарейка, кусочек медной проволоки с лаковой изоляцией, кусочек постоянного магнита, по размерам не больше батарейки, пара скрепок. Из инструмента хватит кусачек или пассатижей, кусочка наждачной бумаги или другой абразивный инструмент, скотч.

Процесс изготовления электродвигателя состоит из таких этапов:

- Намотайте на пальчиковую батарейку от 10 до 15 витков медной проволоки – это и будет ротор мотора. Можно использовать не только батарейку, но и любое круглое основание.

- Снимите намотку с батарейки, постарайтесь не сильно нарушать диаметр витков.

Зафиксируйте всю катушку двумя диаметрально противоположными витками, как показано на рисунке ниже.

Зафиксируйте всю катушку двумя диаметрально противоположными витками, как показано на рисунке ниже.

Рис. 1: зафиксируйте обмотку витками - При помощи мелкого наждака зачистите концы якоря электродвигателя. Ваша задача – удалить слой изоляции, так как через эти концы будет осуществляться токосъем.

- При помощи пассатижей согните две скрепки таким образом, чтобы получились круглые петли посредине скрепки. В качестве основания для перегиба петли можно использовать любой твердый предмет, к примеру, спичку.

Рис. 2: согните скрепку - Зафиксируйте скотчем обе скрепки на выводах пальчиковой батарейки, важно добиться плотного прилегания. Если нужно, намотайте несколько слоев скотча.

- Поместите в петли концы ротора, он же будет выступать и валом электродвигателя. Зачищенные концы провода должны располагаться на скрепках.

Рис. 3: поместите ротор в петли - Зафиксируйте под катушкой на поверхности пальчиковой батарейки постоянный магнит.

Простой электродвигатель готов – достаточно толкнуть пальцем катушку и она начнет вращательное движение, которое будет продолжаться до тех пор, пока вы не остановите вал мотора или не сядет батарейка.

Рис. 4: запустите катушку

Если вращение не происходит, проверьте качество токосъема и состояние контактов, насколько свободно ходит вал в направляющих и расстояние от катушки до магнита. Чем меньше расстояние от магнита до катушки, тем лучше магнитное взаимодействие, поэтому улучшить работу электродвигателя можно за счет уменьшения длины стоек.

Одноцилиндровый электродвигатель

Если предыдущий вариант никакой полезной работы не выполнял в силу его конструктивных особенностей, то эта модель будет немного сложнее, зато найдет практическое применение у вас дома.

Для изготовления вам понадобится одноразовый шприц на 20мл, медная проволока для намотки катушки (в данном примере используется диаметром 0,45мм), проволока из меди большего диаметра для коленвала и шатуна (2,5 мм), постоянные магниты, деревянные планки для каркаса и конструктивных элементов, источник питания постоянного тока.

Из дополнительных инструментов понадобится клеевой пистолет, ножовка, канцелярский нож, пассатижи.

Процесс изготовления электродвигателя заключается в следующем:

- При помощи ножовки или канцелярского ножа обрежьте шприц, чтобы получить пластиковую трубку.

- Намотайте на пластиковую трубку тонкую медную проволоку и зафиксируйте ее концы клеем, это будет обмотка статора.

Рис. 5: намотайте проволоку на шприц - С толстой проволоки удалите изоляцию при помощи канцелярского ножа. Отрежьте два куска проволоки.

- Согните из этих кусков проволоки коленчатый вал и шатун для электродвигателя, как показано на рисунке ниже.

Рис. 6: согните коленвал и шатун - Наденьте кольцо шатуна на коленчатый вал, чтобы обеспечить его плотную фиксацию, можно надеть кусок изоляции под кольцо.

Рис. 7: наденьте шатун на коленвал - Из деревянных плашек изготовьте две стойки для вала, деревянное основание и ушко для неодимовых магнитов.

- Склейте неодимовые магниты вместе и приклейте к ним ушко при помощи клеевого пистолета.

- Зафиксируйте второе кольцо шатуна в ушке при помощи шплинта из медной проволоки.

Рис. 8: зафиксируйте второе кольцо шатуна - Вставьте вал в деревянные стойки и наденьте втулки для ограничения перемещения, сделайте их из кусочков родной изоляции провода.

- Приклейте статор с обмоткой, стойки с шатуном на деревянное основание, кроме дерева можете использовать и другой диэлектрический материал.

Рис. 9: приклейте стойки и статор - При помощи саморезов с плоской шляпкой зафиксируйте выводы на деревянном основании. Два контакта должны иметь достаточную длину, чтобы касаться вала электродвигателя – один выгнутой части, другой прямой.

Рис. 10: точки касания вала - Наденьте на вал с одной стороны маховик для стабилизации вращения, а с другой крыльчатку для вентилятора.

- Припаяйте один вывод обмотки электродвигателя к контакту колена, а второй к отдельному выводу.

Рис. 11: припаяйте выводы обмотки - Подключите электродвигатель к батарейке при помощи крокодилов.

Одноцилиндровый электродвигатель готов к эксплуатации – достаточно подключить питание к его выводам для работы и прокрутить маховик, если он находится в том положении, с которого сам стартовать не может.

Рис. 12: подключите питание

Чтобы прекратить вращение вентилятора, отключите электродвигатель посредством снятия крокодила хотя бы с одного из контактов.

Электродвигатель из пробки и спицы

Также представляет собой относительно простой вариант самоделки, для его изготовления вам понадобится пробка от шампанского, медная проволока в изоляции для намотки якоря, вязальная спица, медная проволока для изготовления контактов, изолента, деревянные заготовки, магниты, источник питания. Из инструментов вам пригодятся пассатижи, клеевой пистолет, мелкий натфиль, дрель, канцелярский нож.

Процесс изготовления электродвигателя будет состоять из таких этапов:

- Обрежьте края пробки, чтобы получить две плоских поверхности, на которых будет располагаться провод.

- Просверлите сквозное отверстие в пробке и проденьте в него спицу. С одной стороны намотайте изоленту.

Рис. 13: вставьте спицу и намотайте изоленту - В торце пробки вставьте два отрезка проволоки и приклейте их.

- Намотайте обмотку ротора из тонкой проволоки в одном направлении. Сделайте перемотку якоря изолентой, чтобы витки в электродвигателе не распустились во время работы.

- Зачистите надфилем концы обмотки электродвигателя и выводы на пробке и соедините их.

Рис. 14: соедините концы обмотки и выводы

Для лучшего контакта можно припаять. Выводы следует согнуть так, чтобы они буквально лежали на спице.

Рис. 15: согните выводы

- Сделайте деревянное основание, две опоры для вала и две стойки для магнитов. Высверлите в опорах отверстия под спицу.

- Приклейте опоры на основание и вставьте в них ротор электродвигателя. Зафиксируйте подвижный элемент ограничителями, наиболее просто сделать их из изоленты.

Рис. 16: установите вал на стойки - Из двух концов проволоки изготовьте щетки для электродвигателя и зафиксируйте их саморезами на основании.

Рис. 17: щетки для электродвигателя - На стойки приклейте два магнита и разместите их с двух сторон от ротора с минимальным зазором.

Рис. 18: установите магниты

Наденьте крыльчатку вентилятора на вал и подключите к источнику питания – при протекании электрического тока по катушке произойдет магнитное взаимодействие с полем постоянных магнитов, благодаря чему и возникнет вращательное движение. Простейший электродвигатель готов, запитать его можно и от переменного тока в сети, но вместо батарейки вам придется использовать блок питания.

Видео инструкции в помощь

Источник: https://www.asutpp.ru/prostoy-elektrodvigatel-svoimi-rukami.html

Как сделать двигатель Стирлинга в домашних условиях?

Можно, конечно купить красивые заводские модели двигателей Стирлинга, как например, в этом китайском интернет-магазине.

Однако, иногда хочется творить самому и сделать вещь, пусть даже из подручных средств.

На нашем сайте уже есть несколько вариантов изготовления данных моторов, а в этой публикации ознакомьтесь с совсем простым вариантом изготовления двигателя Стирлинга в домашних условиях.

Посмотрите ниже 3 варианта для самостоятельного изготовления.

Дмитрий Петраков по многочисленным просьбам отснял пошаговую инструкцию по сборке мощного, относительно своих габаритов и потребляемого количества тепла двигателя Стирлинга.

В этой модели задействованы доступные каждому зрителю и распространённые материалы – обзавестись ими способен любой желающий.

Все размеры, представленные в этом ролике, автор подбирал на основе многолетнего опыта работы со Стирлингами такой конструкции, и для данного, конкретного экземпляра они являются оптимальными.

В этой модели задействованы доступные каждому зрителю и распространённые материалы, благодаря чему обзавестись ими способен любой желающий. Все размеры, представленные в этом ролике, подбирал на основе многолетнего опыта работы со Стирлингами такой конструкции, и для данного, конкретного экземпляра они являются оптимальными.

Мастера покупают изобретения в лучшем китайском интернет-магазине.

C чувством, толком и расстановкой.

Мотор Стирлинга в работе с нагрузкой (водяная помпа).

Водяная помпа, собранная в качестве рабочего прототипа, предназначена для работы в паре с моторами Стирлинга. Особенность насоса заключается в небольших затратах энергии, требуемых для совершения им работы: такая конструкция задействует лишь небольшую часть динамического внутреннего рабочего объёма двигателя, и тем самым по минимуму влияет на его производительность.

Мотор Стирлинга из консервной банки

Для его изготовления вам понадобятся подручные материалы: банка из под консервов, небольшой кусок поролона, CD-диск, два болтика и скрепки.

Электроника для самодельщиков в китайском магазине.

Поролон – одни из самых распространенных материалов, которые используются при изготовлении моторов Стирлинга. Из него делается вытеснитель двигателя. Из куска нашего поролона вырезаем круг, диаметр его делаем на два миллиметров меньше внутреннего диаметра банки, а высоту немного больше ее половины.

Поролоновый круг из поролона пронизываем посередине винтиком и застопориваем его шайбой сверху и снизу шайбой и гайкой. После этого присоединяем путем пайки отрезок скрепки, предварительно распрямив ее.

Теперь втыкаем вытеснитель в сделанное заранее отверстие в крышке и герметично пайкой соединяем крышку и банку. На конце скрепки делаем небольшую петельку, а в крышке просверливаем еще одно отверстие, но чуть-чуть больше, чем первое.

Из жести делаем цилиндр, используя пайку.

Присоединяем с помощью паяльника готовый цилиндр к банке, так, чтобы не осталось щелей в месте пайки.

Из скрепки изготавливаем коленвал. Разнос колен нужно сделать в 90 градусов. Колено, которое будет над цилиндром по высоте на 1-2 мм больше другого.

Шатун который нужно будет приделать к мембране, изготавливаем из скрепки и вставляем его в обрезок резины. По длине шатун нужно сделать таким, чтобы в нижней мертвой точке вала мембрана была втянута внутрь цилиндра, а в высшей – напротив – вытянута. Второй шатун настраиваем так же.

Второй шатун настраиваем так же.

Шатун с резиной приклеиваем к мембране, а другой присоединяем к вытеснителю.

Присоединяем паяльником ножки из скрепок к банке и на кривошип пристраиваем маховик. Например, можно использовать СД-диск.

Двигатель Стирлинга в домашних условиях сделан. Теперь осталось под банку подвести тепло – зажечь свечку. А через несколько секунд дать толчок маховику.

Как сделать простой двигатель Стирлинга (с фотографиями и видео)

www.newphysicist.com

Давайте сделаем двигатель Стирлинга.

Мотор Стирлинга – это тепловой двигатель, который работает за счет циклического сжатия и расширения воздуха или другого газа (рабочего тела) при различных температурах, так что происходит чистое преобразование тепловой энергии в механическую работу. Более конкретно, двигатель Стирлинга представляет собой двигатель с рекуперативным тепловым двигателем с замкнутым циклом с постоянно газообразным рабочим телом.

Двигатели Стирлинга имеют более высокий КПД по сравнению с паровыми двигателями и могут достигать 50% эффективности. Они также способны бесшумно работать и могут использовать практически любой источник тепла. Источник тепловой энергии генерируется вне двигателя Стирлинга, а не путем внутреннего сгорания, как в случае двигателей с циклом Отто или дизельным циклом.

Они также способны бесшумно работать и могут использовать практически любой источник тепла. Источник тепловой энергии генерируется вне двигателя Стирлинга, а не путем внутреннего сгорания, как в случае двигателей с циклом Отто или дизельным циклом.

Двигатели Стирлинга совместимы с альтернативными и возобновляемыми источниками энергии, поскольку они могут становиться все более значительными по мере роста цен на традиционные виды топлива, а также в свете таких проблем, как истощение запасов нефти и изменение климата.

В этом проекте мы дадим вам простые инструкции по созданию очень простого двигателя DIY Стирлинга с использованием пробирки и шприца .

Как сделать простой движок Стирлинга – ВидеоКомпоненты и шаги, чтобы сделать моторчик Стирлинга

1. Кусок лиственных пород или фанеры

Это основа для вашего двигателя. Таким образом, он должен быть достаточно жестким, чтобы справляться с движениями двигателя. Затем сделайте три маленьких отверстия, как показано на рисунке. Вы также можете использовать фанеру, дерево и т.д.

Затем сделайте три маленьких отверстия, как показано на рисунке. Вы также можете использовать фанеру, дерево и т.д.

2. Мраморные или стеклянные шарики

В двигателе Стирлинга эти шарики выполняют важную функцию. В этом проекте мрамор действует как вытеснитель горячего воздуха от теплой стороны пробирки к холодной стороне. Когда мрамор вытесняет горячий воздух, он остывает.

3. Палки и винты

Шпильки и винты используются для удержания пробирки в удобном положении для свободного перемещения в любом направлении без каких-либо перерывов.

4. Резиновые кусочки

Купите ластик и нарежьте его на следующие формы. Он используется для того, чтобы надежно удерживать пробирку и поддерживать ее герметичность. Не должно быть утечек в ротовой части пробирки. Если это так, проект не будет успешным.

5. Шприц

Шприц является одной из самых важных и движущихся частей в простом двигателе Стирлинга. Добавьте немного смазки внутрь шприца, чтобы поршень мог свободно перемещаться внутри цилиндра.

Когда воздух расширяется внутри пробирки, он толкает поршень вниз. В результате цилиндр шприца перемещается вверх.

В то же время мрамор катится к горячей стороне пробирки и вытесняет горячий воздух и заставляет его остывать (уменьшать объем).

6. Пробирка Пробирка является наиболее важным и рабочим компонентом простого двигателя Стирлинга. Пробирка изготовлена из стекла определенного типа (например, из боросиликатного стекла), обладающего высокой термостойкостью. Так что его можно нагревать до высоких температур.

Как работает двигатель Стирлинга?

Некоторые люди говорят, что двигатели Стирлинга просты.

Если это правда, то так же, как и великие уравнения физики (например, E = mc2), они просты: на поверхности они просты, но богаче, сложнее и потенциально очень запутаны, пока вы их не осознаете.

Я думаю, что безопаснее думать о двигателях Стирлинга как о сложных: многие очень плохие видео на YouTube показывают, как легко «объяснить» их очень неполным и неудовлетворительным образом.

На мой взгляд, вы не можете понять двигатель Стирлинга, просто создав его или наблюдая за тем, как он работает извне: вам нужно серьезно подумать о цикле шагов, через которые он проходит, что происходит с газом внутри, и как это отличается из того, что происходит в обычном паровом двигателе.

Все, что требуется для работы двигателя, – это наличие разницы температур между горячей и холодной частями газовой камеры. Были построены модели, которые могут работать только с разницей температуры 4 ° C, хотя заводские двигатели, вероятно, будут работать с разницей в несколько сотен градусов. Эти двигатели могут стать наиболее эффективной формой двигателя внутреннего сгорания.

Двигатели Стирлинга и концентрированная солнечная энергия

Двигатели Стирлинга обеспечивают аккуратный метод преобразования тепловой энергии в движение, которое может привести в движение генератор. Наиболее распространенная схема состоит в том, чтобы двигатель был в центре параболического зеркала. Зеркало будет установлено на устройство слежения, чтобы солнечные лучи фокусировались на двигателе.

Зеркало будет установлено на устройство слежения, чтобы солнечные лучи фокусировались на двигателе.

* Двигатель Стирлинга как приемник

Возможно, вы играли с выпуклыми линзами в школьные годы. Сосредоточение солнечной энергии для сжигания листа бумаги или спички, я прав? Новые технологии развиваются день ото дня. Концентрированная солнечная тепловая энергия приобретает все большее внимание в эти дни.

- Выше приведен короткий видеофильм о простом двигателе с пробиркой, использующим стеклянные шарики в качестве вытеснителя и стеклянный шприц в качестве силового поршня.

- Этот простой двигатель Стирлинга был построен из материалов, которые доступны в большинстве школьных научных лабораторий и может быть использован для демонстрации простого теплового двигателя.

- Диаграмма давление-объем за цикл

- Процесс 1 → 2 Расширение рабочего газа на горячем конце пробирки, тепло передается газу, и газ расширяется, увеличивая объем и толкая поршень шприца вверх.

- Процесс 2 → 3 По мере движения мрамора к горячему концу пробирки газ вытесняется из горячего конца пробирки на холодный конец, а по мере движения газа он отдает тепло стенке пробирки.

- Процесс 3 → 4 Из рабочего газа отводится тепло, и объем уменьшается, поршень шприца движется вниз.

Процесс 4 → 1 Завершает цикл. Рабочий газ движется от холодного конца пробирки к горячему концу, поскольку мраморные шары вытесняют ее, получая тепло от стенки пробирки, когда она движется, тем самым увеличивая давление газа.

Источник: https://izobreteniya.net/kak-sdelat-dvigatel-stirlinga-v-domashnih-usloviyah/

Электродвигатель своими руками: инструкция по сборке самодельного механизма. Возможные модификации и простейшие модели

Для понимания процесса изготовления асинхронного электродвигателя своими руками следует знать его устройство и принцип работы. При следовании пошаговой инструкции самостоятельно изготовить конструкцию с минимальными затратами на материалы, так как при сборке используются подручные средства.

Подготовка материалов

До начала сборки необходимо удостовериться в наличии необходимых материалов:

- изолента;

- термо- и суперклей;

- батарейка;

- несколько болтиков;

- велосипедная спица;

- проволочка из медного материала;

- пластинка из металла;

- гайка и шайба;

- фанера.

- Необходимо подготовить несколько инструментов, в том числе плоскогубцы, пинцет, ножик, ножницы.

Изготовление

Сначала проводится равномерная намотка проволочки. Её аккуратно накручивают на катушку. Чтобы облегчить процесс, можно воспользоваться основой, взяв, к примеру, аккумуляторную батарейку. Плотность намотки не должна быть большой, но и лёгкая тоже не нужна.

Полученную катушку необходимо снять с основы. Делают это осторожно, чтобы намотка не была повреждена. Это необходимо для изготовления регулятора оборотов для двигателя своими руками. Следует на следующем этапе провести удаление изоляции на концах провода.

На следующем этапе изготавливают частотник для электродвигателя своими руками. Делается конструкция просто. В 5 пластинах электродрелью просверливается отверстие, потом следует их надеть на велосипедную спицу, которая берётся в качестве оси. Пластины прижимаются, при этом их фиксация проводится с помощью изоленты, излишек обрезается с помощью ножа канцелярского.

Когда через катушку проходит электрический ток, частотником создаётся возле себя магнитное поле, исчезающее после отключения электротока. Воспользовавшись этим свойством, следует проводить притягивание и отпускание деталей из металла, при этом проводят включение и отключение электротока.

Изготовление токового прерывательного приспособления

Взяв пластинку небольших размеров, проводят её крепление на оси, для надёжности прижав конструкцию с помощью плоскогубцев. Далее проводят изготовление обмотки якоря электродвигателя своими руками. Для этого необходимо взять нелакированную медную проволоку.

Проводят подключение одного её конца к пластинке из металла, установив на её поверхности ось. Электроток будет проходить через всю конструкцию, состоящую из пластины, металлического прерывателя и оси. При контакте с прерывателем происходит замыкание и размыкание цепи, что даёт возможность подключения электромагнита и его последующего отключения.

Изготовляем рамку

Рамка необходима, так как электродвигатель это приспособление руками позволяет не держать. Изготавливается конструкция рамки из фанеры.

Изготовление индуктора

В фанерной конструкции проделывают 2 отверстия, впоследствии здесь электродвигательная катушка закрепляется с помощью болтов. Подобные опоры выполняют следующие функции:

- якорная опора;

- осуществление функции электрического провода.

После соединения пластин следует конструкцию прижать болтами. Чтобы якорь был закреплён в вертикальном положении, делается рама из металлической скобы. В её конструкции сверлят 3 отверстия: одно из них равно по размеру оси, а два – диаметра шурупов.

Процесс изготовления щёчек

На гайку необходимо положить бумагу, сверху следует пробить отверстие болтом. После надевания бумаги на болт в верхней части его ставится шайба. Всего следует проделать четыре такие детали. Накручивание гаек проводят на верхнюю щёчку, снизу следует подложить шайбочку и зафиксировать конструкцию с помощью термоклея. Конструкция каркаса готова.

Далее необходима перемотка проволоки для электродвигателей своими руками. Конец проволоки наматывают на каркас, скручивая при этом концы проволоки, чтобы катушка была красива и презентабельна. Далее следует раскрутить гайки удалить болт. Начало и конец проволоки очищают от лака, а затем устанавливают конструкцию на болт.

Сделав подобным образом вторую катушку, необходимо соединить конструкцию и проверить, как работает электродвигатель. Шляпку болта подключают к плюсу. Следует провести плавный пуск электродвигателя, собранного своими руками.

Внимательно стоит отнестись к контактам.

До пуска следует проверить их тщательность подключения. Конструкцию необходимо приклеить на суперклей. При увеличении тока происходит возрастание электродвигательной мощности.

Если катушки соединены параллельно, то происходит уменьшение суммарного сопротивления и возрастания электрического тока. Если соединяется конструкция последовательно. то суммарное сопротивление увеличивается, а электрический ток сильно уменьшается.

Проходя через конструкцию катушки, наблюдается увеличение электрического тока, что приводит к увеличению размеров магнитного поля. При этом электрический магнит сильно притягивает к себе электродвигательный якорь.

Если конструкция собрана правильно, то работа электродвигателя происходит быстро и эффективно. Чтобы собрать модель электродвигателя, не нужны какие-то специальные навыки и знания.

Можно на просторах интернета найти пошаговую инструкцию с фото на каждом из этапов. Воспользовавшись этим, любой человек быстро может собрать электродвигатель из подручных материалов.

Фото электродвигателей своими руками

Источник: https://electrikmaster.ru/elektrodvigatel-svoimi-rukami/

Электродвигатель для велосипеда своими руками

В настоящее время велосипед является одним из самых востребованных и популярных способов передвижения.

Занимаясь велоспортом, можно практически бесплатно доехать до места назначения, одновременно тренируя определенную группу мышц, тем самым поддерживая свое тело в отличном здоровом состоянии.

Главным преимуществом такого перемещения является отсутствие влияния на загрязнение окружающей природной среды.

Первоиспытателями данной продукции стали жители горных местностей по причине частых тяжелых подъемов, которые напрочь отбивали у них желание пользоваться велосипедами. Велосипедный электродвигатель также моментально оценили люди преклонного возраста, находящиеся не в лучшей физической форме.

Применение велосипеда с установленным на него полезным оборудованием позволяет велосипедисту не прикладывать усилия для осуществления процесса езды. В некоторых случаях это чудо устройство позволяет обеспечить самостоятельное перемещение велосипеда, абсолютно без прикладывания усилий извне, за счет заряда батарей и электродвигателя.

В некоторых случаях это чудо устройство позволяет обеспечить самостоятельное перемещение велосипеда, абсолютно без прикладывания усилий извне, за счет заряда батарей и электродвигателя.

Велосипедный электродвигатель и его конструкция

Доработка до совершенного вида моделей электродвигателей происходила на протяжении длительного периода времени не одним специалистом, которые разработали несколько их видов:

- Подвесной электродвигатель.

- Электродвигатель встроенной конфигурации:

- с прямым приводом;

- редукторый.

Каждый из описанных видов двигателей имеет свои технологические особенности, преимущества и недостатки в процессе их эксплуатации. Обычно выбор их производится в соответствии с желаниями владельца велосипеда с учетом его конструктивных особенностей.

Электромотор для велосипеда: основные виды

Различают несколько типов моторов, предназначенных для установки на велосипед:

1. Мотор – колесо.

Мотор – колесо.

Относится к категории самых распространенных. Применяется при переоборудовании обыкновенного велосипеда дорожного типа. Монтирование двигателя происходит на оси переднего или заднего колеса, а в некоторых случаях на обоих колесах. Внешний вид переоборудованного велосипеда практически не меняется.

Мотор колеса бывают разно мощности, в основном от 150 до 2000 Вт. Они могут быть исполнены в трех вариантах, для каждого из которых требуется свой аккумулятор:

2. Подвесной двигатель.

Такой тип двигателя может быть установлен на любой тип велосипеда.

Оборудование прикрепляется к каретке или нижней трубе велосипеда, при этом становится самостоятельным его узлом. На мотор вместе с цепной передачей обязательна установка специального кожуха. Питание двигателя происходит от аккумуляторной батареи, которая крепится к несущей платформе.

3. Двигатель на фрикционной передаче.

В основе такого двигателя лежит специальный механизм фрикционного типа, который работает по принципу передачи крутящего момента электродвигателя к покрышке колеса велосипеда. Основным преимуществом установки такого двигателя является возможность его монтирования без предварительной разборки велосипеда. Недостатками являются:

Основным преимуществом установки такого двигателя является возможность его монтирования без предварительной разборки велосипеда. Недостатками являются:

- уменьшение срока службы колеса;

- небольшая величина КПД;

- необходимость постоянного контроля давление в колесах;

- сложности использования на мокрой дороге.

Как сделать велосипедный мотор из подручных средств

Популярность использования электродвигателей растет с каждым днем. В настоящее время их можно приобрести в готовом виде или по отдельным деталям с целью самостоятельного произведения процесса сборки.

Для того, чтобы своими силами собрать электродвигатель, необходимо заранее подготовить составляющие элементы:

- контроллер;

- батареи;

- зарядное устройство к батареям;

- двигатель.

Функцию устройства с функциями электроники выполняет контролер, с помощью которого и происходит управление электродвигателем. Контролер отвечает за подачу тока от аккумулятора к двигателю.

В усовершенствованном двигателе предусмотрен индикатор, который выполняет функции:

- предоставляет информацию о степени заряда батареи;

- извещает о величине скорости велосипеда;

- информирует об уровне силы нажатия на педаль транспортного средства.

На рассматриваемый индикатор подает сигналы элемент контролера.

Также электродвигатель обладает удобным свойством, связанным с возможностью зарядки батареи при следующих условиях:

- в случае полной остановки велосипеда;

- при движении его с постоянной скоростью;

- при совершении плавного торможения.

Для электродвигателей применяются различные батареи:

- никель-металлогидридные;

- литий-ионные.

При самостоятельном изготовлении электромотора аккумулятор может брать прикреплен несколькими способами:

- в специально отведенном контейнере;

- непосредственно на раме;

- в отсеках рамы.

Мотокомплекты и специальные двигатели

Многие известные производители начали выпускать велосипедные моторы мощностью до четырех лошадиных сил. Установка такого оборудования позволит эксплуатировать велосипед без необходимости кручения педалей, позволяя ехать только за счет электродвигателя.

Фрикционная передача

- Принцип фрикционной передачи заключается в передаче крутящего момента между двумя вращающимися круглыми дисками, один из которых является ведомым, а второй- ведущий.

- Движение осуществляется за счет силы трения на рабочей поверхности.

- Недостатком такого устройства является большая вероятность проскальзывания по причине недостаточного трения между соединяемыми элементами.

Классическая цепная или ременная передачи

На каждый из валов одеваются шкивы, на которые и происходит крепление ремней или цепи. Нормальное обеспечение движения осуществляется только при натянутых элементах соединения шкивов.

Самое простое решение – мотор-колесо

Принцип работы данного устройства заключается в создании крутящего момента в элементе ротора за счет образования магнитного поля крутящегося типа на статоре, являющемся неподвижным и взаимодействии с магнитами ротора.

Электродвигатель — отзывы велосипедистов

Заключение

В мире современных технологий происходят постоянные совершенствования в направлении улучшений условий использования различной техники, одной из которых и является транспортное средство в виде велосипеда. При желании и соответствующих финансовых возможностях, можно приобрести велосипед сразу с электродвигателем.

Можно отдельно прикупить соответствующий типу велосипеда двигатель, и самостоятельно, или при помощи специалистов, произвести его установку. Также предоставляется возможность собственноручной сборки двигателя из отдельных элементов.

Все вышеописанные мероприятия способствуют улучшению и облегчению эксплуатации удобного и экологичного средства передвижения велосипеда.

Источник: http://veloinsider.ru/elektrovelosiped/elektrodvigatel-dlya-velosipeda-svoimi-rukami.html

Электростатический генератор своими руками

Принцип работы генератора статического электричества (ещё их называют электрофорные машины) заключается в том, что диски вращаются относительно друг друга в противоположные стороны и создают положительные и отрицательные заряды. При вращении дисков по мере накопления зарядов происходит разряд — молния между электродами.

Как это работает — теория

Вращение дисков с металлическими секторами приводит к переносу электрического заряда внутри машины, который хранится в конденсаторах до момента возникновения искры или заряда утечки.

Самые важные части в электрофорном агрегате – нейтрализаторы. Это две перемычки со щетками установленные крестом. Если хотя бы одну из четырех щеток отодвинуть от сегментов, машинка перестает работать. Хотя казалось бы диски вращаются, электризуются трением о воздух и значит электричество вырабатывается.

Нейтрализатор делает следующее: он перетаскивает заряд с одной половинки диска на другую и диск оказывается не просто заряжен, а заряжен избирательно — не по всей плоскости.

Другими словами, диск собирает заряды из воздуха, а нейтрализаторы их перераспределяют. Заряд снимается щеткой, движется по проводнику к противоположной щетке и в тот момент когда напротив сегмента появится сегмент второго диска — перескакивает на него.

Далее этот сегмент подходит к щетке второго нейтрализатора и процесс повторяется, но уже на другом диске.

Таким образом происходит кругооборот зарядов между дисками в процессе которого воздух между сегментами ионизируется и разделяется.

В результате накачки увеличивается напряжение, кроме того в машинке работает эффект раздвигания обкладок конденсатора, что также способствует увеличению напряжения.

Полезное: Цветомузыка на мощных светодиодах

Миниатюрное устройство по созданию таких безвредных молний (но не для микроэлектроники) легко сделать своими руками.

Данный электростатический генератор способен генерировать более 20000 Вольт, но малый ток делает его безопасным для использования без специальных мер предосторожности.

Характеристики устройства

- Высота: около 140 мм

- Ширина: приблизительно 120 мм

- Питание: 3 В 0,3 А

- Статический заряд: 20 кВ

- Диаметр диска: 120 мм

Руками тут ничего крутить не нужно (как это было в прототипе позапрошлого века) — всё делают 2 электромотора. достаточно нажать на кнопку включения и подождать некоторое время до накопления заряда на электродах.

Материалы и компоненты

Необходимо будет для монтажа: паяльник и припой, отвертка и плоскогубцы. Два мотора от старых CD плееров и всякая крепёжная мелочёвка.

Генератор работает от двух батареек АА и способен создавать разряды длинной 2 см. Самое сложное тут — 120 мм диски. Их нужно изготовить по такому принципу: взять два лазерных диска от CD или DVD. Сегменты приклеить из алюминиевого скотча (25 секторов). Приклеить диски к моторчикам. Сделать щетки из алюминиевых полосок.

Приклеить диски к моторчикам. Сделать щетки из алюминиевых полосок.

Если всё сделать и настроить как надо, то искра достигнет размеров около 20 мм, а разряд будет пробивать каждые 0,5 сек.

4— 3,75

НАЖМИТЕ ТУТ И ОТКРОЙТЕ КОММЕНТАРИИ

Источник: https://2shemi.ru/elektrostaticheskij-generator-svoimi-rukami/

Механические прицелы. Типы и особенности

В последнее время часто приходится наблюдать споры людей по поводу типов прицелов – какой лучше – прорезь или апертура, большое отверстие или маленькое. И в процессе спора становится понятно, что предмет обсуждения оппоненты знают лишь понаслышке, или, в лучшем случае, после беглого знакомства. Желание внести ясность и системно разобраться в вопросе, послужило мотивом для написания данного текста.

Итак, за основу я взял прицелы, которые ставят на боевое оружие и его производные, охотничьи модели не рассматриваю осознанно.

Механические прицелы

Механические прицелы на оружии представляют собой конструктивные элементы, совмещение которых образует линию прицеливания. Это могут быть плоские планки, прорези и отверстия различных форм в качестве заднего прицела (целика), а также отверстия, нити, стержни, иголки, бочонки в качестве переднего прицела (мушки).

Это могут быть плоские планки, прорези и отверстия различных форм в качестве заднего прицела (целика), а также отверстия, нити, стержни, иголки, бочонки в качестве переднего прицела (мушки).

Два основных типа прицелов для ручного длинноствольного стрелкового оружия – открытый и закрытый (апертурный или кольцевой).

По ГОСТ 28653-2018 их следует называть открытый и диоптрический, соответственно.

Открытый прицел – это целик с прямоугольной/квадратной/U-образной и пр. прорезью (к примеру – классический целик АК).

Диоптрический прицел – целик с круглым, квадратным или ромбовидным отверстием (целик М4 или АК12).

От правильности выбора типа и верной конфигурации прицельных приспособлений зависят результаты стрельбы.

Постараюсь изложить преимущества и недостатки этих типов прицелов, исходя из своего личного опыта и, частично, скомпилированных материалов из сети, пропущенных также через фильтр своего опыта. Опыт на данный момент, примерно такой – более 60 тысяч выстрелов из оружия с открытым прицелом и более 85 тысяч с закрытым.

Чтобы далее по тексту не делать постоянные ссылки на термины и определения, заранее перечислю их и опишу.

Термины и определения

Фокус оптической системы — точка, в которой пересекаются («фокусируются») первоначально параллельные лучи после прохождения через собирающую систему. В нашем случае, если мы видим объект резко, значит он находится на расстоянии, на котором сфокусирован наш глаз, или «объект находится в фокусе».

Апертурная диафрагма — преграда или оправа одной из линз, которая ограничивает пучки лучей, выходящие из точек предмета, расположенных на оптической оси и проходящих через оптическую систему. В нашем случае – это оправа или предмет с отверстием, представляющий собой закрытый целик.

Светосила — величина, характеризующая светопропускание оптической системы. В нашем контексте, насколько темнее изображение при наблюдении через прицел и без него. Низкая светосила приводит к затемнению поля зрения в прицеле. Касается только закрытого прицела.

Низкая светосила приводит к затемнению поля зрения в прицеле. Касается только закрытого прицела.

Параллакс — изменение видимого положения объекта относительно удалённого фона в зависимости от положения наблюдателя. Для нас это будет звучать, как влияние положения мушки в прицеле на точность попадания. Чем выше параллакс – тем сильнее сместятся попадания при небольшом движении мушки в целике.

Дифракция — явление отклонения света от прямолинейного направления распространения при прохождении вблизи препятствий. Это значит, что при возникновении дифракции прицельная картина или её часть начинает размываться.

Аберрация — погрешность в оптической системе, нарушение фокусировки пучков света на сферических поверхностях линз, вызванное разной степенью преломления. В нашем случае – размытие наблюдаемых объектов, особенно тех, что не в фокусе. Чем меньше аберрация – тем четче картинка.