Вентиляция сварочного цеха и производства

Электросварочные процессы широко используются во многих отраслях промышленности при сборке различных изделий и конструкций.

В зависимости от габаритных размеров изделий сборка производится в многопролетных сборочно-сварочных цехах большого объема или в небольших помещениях. Цеха могут быть размещены как в отдельно стоящих одноэтажных зданиях, так и пролетах блокированных корпусов, где одновременно выполняются и другие операции.

Сборочно-сварочные цеха, как правило, характеризуются незначительными тепловыделениями — до 23 Вт на 1 м2 площади помещения. Выполняемые в них сварочные работы соответствуют категории работ средней тяжести

В настоящее время в промышленности наиболее распространены механизированная сварка в углекислом газе и ручная сварка штучными электродами. Также применяется автоматическая сварка под флюсом и в углекислом газе, порошковой проволокой и в инертных газах. В ряде отраслей промышленности используется контактная сварка — в основном точечная и стыковая.

Сварка мелких изделий производится на стационарных рабочих местах — на сварочных столах, размещенных обычно в кабинетах. Изготовление крупногабаритных изделий и их элементов выполняется, как правило, на специальных стендах, кантователях, кондукторах.

Электросварка сопровождается выделением сварочного аэрозоля (СА), содержащего мелкодисперсную твердую фазу и газы. Интенсивность выделений зависит от характеристики процесса, марки сварочных материалов и свариваемого металла. При этом определяющее влияние оказывает состав сварочного материала. СА содержит соединения железа, марганца, никеля, хрома, алюминия, меди и других веществ, а также газы (оксиды азота, оксид и двуоксид углерода, озон, фтористый водород).

При расчетах вентиляции ориентировочно можно принимать следующие средние часовые расходы сварочных материалов: для ручной сварки штучными электродами — до 1,5 кг; механизированной сварки — 2 кг; автоматической и роботизированной сварки — 4–6 кг. Количество вредных веществ, выделяющихся при различных сварочных процессах, представлено в таблице 1.

Принятые в настоящее время предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны сварочных цехов приведены в таблице 2.

При отсутствии правильно организованной вентиляции фактическая концентрация вредных веществ в зоне дыхания сварщиков можетзначительнопревышатьдопус-тимую. Следствием этого является достаточно высокий по сравнению с другими профессиями уровень профессиональных заболеваний сварщиков: болезнь органов дыхания (пневмокониоз), отравление марганцем, парами других металлов и сварочными газами.

Образующийся при электросварке аэрозоль конденсации характеризуется мелкой дисперсностью. Более 90 % частиц (в массовых долях) имеют скорость витания менее 0,1 м/с. Поэтому частицы аэрозоля легко следуют за воздушными потоками аналогично газам.

| Способ сварки и марка сварочного материала | Выделение загрязнителя, г/кг сварочного материала | Прочих загрязнителей | ||||||

|---|---|---|---|---|---|---|---|---|

| сварочного аэрозоля | соединения марганца | оксидов хрома | фтористого водорода | оксидов азота | оксида углерода | наименование | кол-во | |

| Ручная дуговая сварка сталей электродами | ||||||||

| УОНИ-13/55 | 18,6 | 0,97 | — | 0,93 | — | — | фториды | 2,6 |

| УОНИ- 13/65 | 7,5 | 1,41 | — | 1,17 | — | — | фториды | 0,8 |

| АНО-4 | 6,0 | 0,69 | — | — | — | — | — | — |

| АНО-6 | 16,3 | 1,95 | — | — | — | — | — | — |

| АНО-11 | 22,4 | 0,87 | — | — | — | — | — | — |

| ЭА-606/11 | 11,0 | 0,68 | 0,6 | 0,4 | 1,3 | 1,4 | — | — |

| M33-III | 40 | — | — | — | — | — | — | — |

| ЦТ-15 | 7,9 | 0,55 | 0,35 | 1,61 | — | — | оксиды никеля | 0,39 |

| Ручная дуговая сварка чугуна | ||||||||

| ЦЧ-4 | 13,8 | 0,43 | — | 1,87 | — | ванадий | 0,54 | |

| Ручная дуговая сварка меди | ||||||||

| ЩЗЧ-1 | 14,7 | 0,47 | — | 1,65 | — | медь | 4,42 | |

| Вольфрам под гелием | 20 | — | — | — | — | — | вольфрам | 0,08 |

| медь | 2,1 | |||||||

| СрМ-0,75 (проволока) Ручная сварка алюминия | 17,1 | 0,44 | — | — | — | медь | 15,4 | |

| ОЗА-1 | 38,1 | — | — | — | — | — | аэрозоль оксида | 20 |

| алюминия | ||||||||

| Проволока | ||||||||

| ЭП-245 | 12,4 | 0,54 | — | 0,36 | — | оксиды железа | 11,5 | |

| ПП-106, ПП-108 | 12 | 0,7 | — | — | 0,8 | — | оксиды железа | 0,7 |

| Проволока | ||||||||

| СВ-08Г2С | 9,7 | 0,5 | 0,02 | — | 14 | оксиды железа | 7,48 | |

| СВ-Х19Н9Ф2СЗ | 7 | 0,42 | 0,03 | — | — | 14 | оксиды железа | 0,04 |

| СВ-10Х20Н7СТ | 8 | 0,45 | 0,03 | — | — | — | — | |

| СВ-16Х16Н25М6 | 15 | 2 | 1 | — | — | оксиды никеля | — | |

| ЭП-245 | 12,4 | 0,61 | — | — | — | 3,2 | — | — |

| СВ-О8ХГН2МТ | 6,5 | — | 0,03 | — | 0,8 | 11 | оксиды титана | 0,4 |

| медь | 11 | |||||||

| Проволока | ||||||||

| МНЖ-КГ5-1-02-0.2 | 18 | 0,3 | — | — | — | — | оксиды никеля | 0,8 |

| КМЦ | 8,8 | 0,6 | — | — | — | — | медь | 6 |

| Проволока | ||||||||

| Д-20 | 10,9 | 0,09 | — | — | — | — | оксиды алюминия | 7,6 |

| АМЦ | 22,1 | 0,62 | — | — | 2,45 | — | — | 20 |

| АМГ-6Т | 50 | 0,25 | — | 0,33 | — | — | 8,5 | |

| Алюминиевая | 10 | — | — | — | 0,9 | — | — | — |

| Титановая | 14,7 | — | — | — | — | — | оксиды титана | 5 |

| Неплавящиеся электроды | 61 | — | — | — | — | оксиды алюминия | 28 | |

| ОЗА-2/ак,ОЗА-1 | 38,5 | — | — | — | — | — | — | 20 |

| Сварка стали с флюсами | ||||||||

| ОСП-45 | 0,09 | 0,03 | — | 0,2 | 0,006 | — | прочие фториды | 0,36 |

| ФЦ-2, ФЦ-6, ФЦ-7 | 0,09 | 0,01 | — | 0,05 | 0,005 | — | соединения кремния | 0,03 |

| ФЦ-11, ФЦ-12 | 0,09 | 0,05 | — | 0,02 | — | — | — | 0,05 |

| АН-22 | 0,12 | 0,01 | — | 0,02 | — | — | — | — |

| АН-26, АН-30, АН-42 | 0,08 | 0,05 | — | 0,03 | — | — | — | — |

| АН-60, АН-64 | 0,09 | 0,02 | — | — | — | — | — | — |

| АН-348А | 0,1 | 0,03 | — | 0,2 | 0,006 | — | прочие фториды | 0,16 |

| АНК-30 | 0,26 | 0,12 | — | 0,018 | — | — | соединения кремния | 0,05 |

| ЖС-450 | 5,8 | 0,142 | — | 0,18 | — | 22,4 | — | — |

| К-1 | 0,06 | 0,023 | — | 0,15 | — | 0,5 | — | — |

| К-8 | 4,9 | 0,13 | — | 17,8 | — | — | ||

| К-11 | 1,3 | 0,089 | — | 0,14 | 0,6 | — | — | — |

| Наименование вещества | ПДК, мг/м3 | Класс Опасности | Агрегатное состояние (а — аэрозоль, п — пары) | Примечание |

|---|---|---|---|---|

| содержание марганца в сварочных аэрозолях, масс.% | ||||

| до 20 | 0,20 | 2 | а | |

| до 20-30 | 0,10 | 2 | а | |

| хроматы, бихроматы | 0,01 | 1 | а | в пересчете на CrO3 |

| оксид хрома (Cr2O3) | 1,00 | 2 | а | |

| никель и его оксиды | 0,05 | 1 | а | в пересчете Ni |

| оксид цинка | 0,50 | 2 | а | |

| титан и его двуоксид | 10,00 | 4 | а | |

| алюминий и его сплавы | 2,00 | 2 | а | по Al |

| медь металлическая | 1,00 | 2 | а | |

| вольфрам | 6,00 | 3 | а | |

| двуоксид кремния аморфный в виде аэрозоля конденсации при содержании от 10 до 60 % | 2,00 | 4 | a | |

| двуоксид азота | 2,00 | 2 | п | |

| озон | 0,10 | 1 | п | |

| оксид углерода | 20,00 | 4 | п | |

| фтористый водород | 0,05 | 1 | п | |

| соли фтористоводородной кислоты: | ||||

| хорошо растворимые (NaF, KF) | 0,20 | 2 | а | по HF |

| плохо растворимые (AIF2, NaAIFd) | 0,50 | 2 | а | по HF |

Источник выделения вредных веществ при электросварке — сварочная дуга — имеет незначительные размеры. Непосредственно вблизи ее концентрация вредных веществ очень высока. Далее конвективный поток над сварочной ванной и нагретым металлом (изделием) выносит СА в воздух помещения; при этом происходит интенсивное подмешивание окружающего воздуха.

По мере удаления от источника как по горизонтали, так и по вертикали концентрация вредных веществ резко уменьшается и на расстоянии соответственно 2 и 4 м приближается к общему фону загрязнения воздуха помещения.

Общий фон в вентилируемых цехах, как правило, не превышает уровня ПДК. Но в зоне дыхания сварщика, выполняющего ручные операции, содержание вредных компонентов сварочного аэрозоля значительно (в 7–10 раз) превосходит как фон, так и ПДК.

Обеспечение требуемой чистоты воздуха в рабочей зоне производственного помещения при правильной организации технологического процесса достигается путем рационального сочетания местной вытяжной, общеобменной, приточно-вытяжной вентиляции, эффективной очистки удаляемого воздуха.

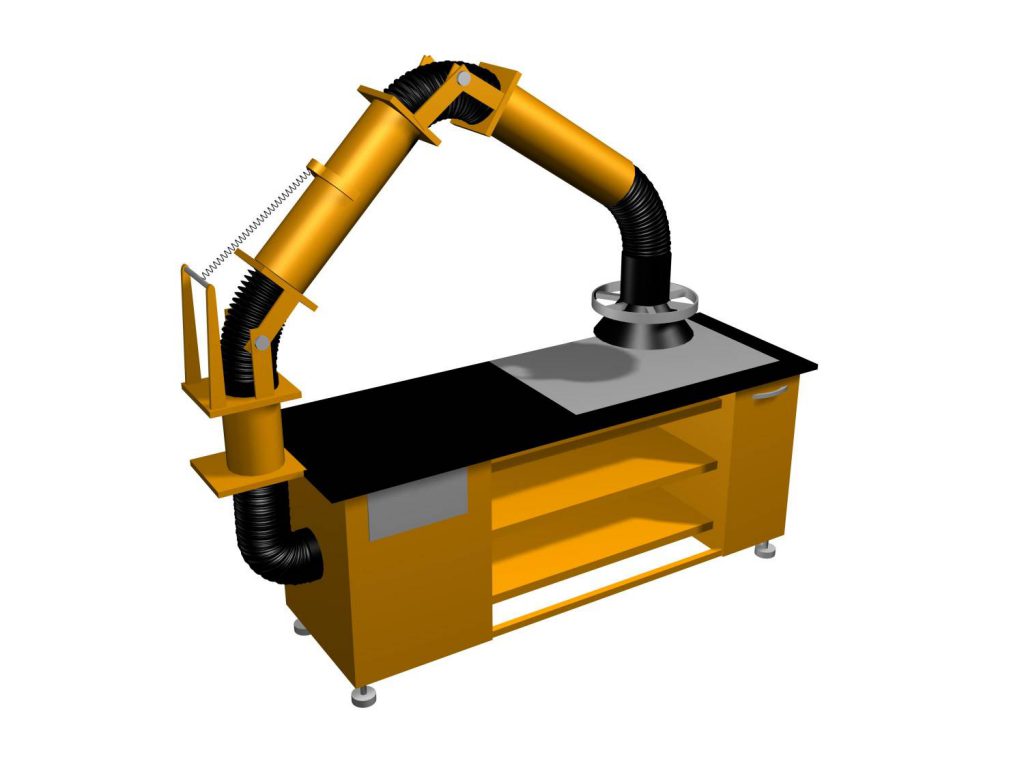

Многообразие способов сварки, а также типов изготавливаемых изделий способствовало созданию большого количества конструкций местных вытяжных устройств. Они могут быть систематизированы в следующие группы: подъемно-поворотные самофиксирующиеся вытяжные устройства; переносные воздухоприемники с держателями; местные отсосы, встроенные в сварочное оборудование; местные отсосы, встроенные в оснастку рабочих мест автоматизированных и механизированных поточных линий; местные отсосы, обслуживающие роботизированные сварочные установки.

Подъемно-поворотные местные вытяжные устройства

Этот вид устройств включает воздухоприемник, фиксирующийся в любом пространственном положении посредством шарниров и тяг, и гибкий шланг диаметром 160 и 200 мм, присоединяющий воздухоприемник к магистральному воздуховоду централизованной вытяжной системы низкого или среднего давления либо к индивидуальному вентиляционному или фильтро-вентиляционному агрегату (рис.1, 2). Конструкция вытяжных устройств позволяет максимально приблизить воздухоприемник к источнику выделения вредностей и тем самым добиться высокой эффективности их улавливания (80–85 %).

Рисунок 1. «Лиана»

Рисунок 2. «Лиана с консолью»

Подъемно-поворотные вытяжные устройства являются наиболее универсальными и могут быть использованы при любых видах сварки как в нестационарных, так и в стационарных условиях.

Использование консолей, телескопических устройств и шарниров позволяет легко перемещать и устанавливать воздухоприемник в нужном положении. Один воздухоприемник может обслуживать зону сварки радиусом до 8 м от места крепления устройства.

Важным параметром, определяющим эксплуатационную пригодность передвижного вытяжного устройства, является зона эффективного улавливания, то есть область изделия, на которой будет осуществляться улавливание не менее 80 % сварочного аэрозоля без дополнительного перемещения воздухоприемника.

Исходя из условий выполнения технологического процесса, минимальный диаметр зоны эффективного улавливания принят равным 400 мм, что примерно соответствует длине шва, провариваемого одним электродом. Практика показывает, что такая зона эффективного улавливания приемлема и при механизированной сварке, поскольку через аналогичные интервалы времени сварщик прерывает сварку для проверки качества шва. Минимальная высота подвески воздухоприемника над изделием определяется удобством выполнения операций и может быть принята равной 400 мм.

Основные конструкции подъемно-поворотных устройств приведены на рисунках 1–3 . При ручной сварке в труднодоступных местах и закрытых емкостях, а также на крупногабаритных конструкциях используются переносные воздухоприемники с магнитными держателями.

Рисунок 3. «Грум»

При проведении сварочных работ в труднодоступных местах (цистерны, баки, емкости с горловинами малой площади и т. п.) используются воздухоприемники с магнитными держателями. Указанными воздухоприемниками (рис. 4) снабжены устройства «Спрут» и «Лань».

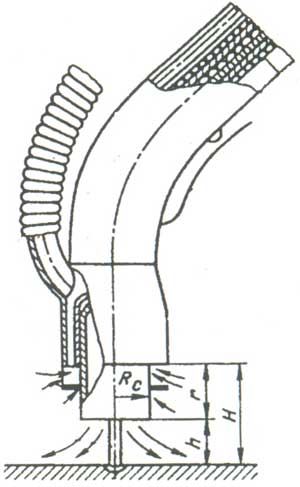

Рисунок 4. Принципиальная схема горелки для механизированной газосварки в углекислом газе со встроенным отсосом

Устройство «Спрут» состоит из одинарной или двойной консольной балки, на которой крепится гибкий шланг диаметром 160 мм с воздухоприемником.

Устройство «Лань» состоит из вентилятора, гибкого шланга и воздухоприемника, который можно закреплять на металлической поверхности в непосредственной близости от источника выделения вредностей.

Одним из направлений в создании местной вытяжной вентиляции в сварочном производстве является оснащение сварочного оборудования местными отсосами . Широко распространены и горелки для механизированной сварки в углекислом газе. Имеются решения, в которых отсос выполнен в виде отдельного элемента — воздухопри-емной насадки, пристроенной к существующей горелке. Другим вариантом являются специальные конструкции горелок со встроенным воздухоприемным устройством и совмещенными или раздельными вентиляционными и технологическими коммуникациями. Устройство (рис. 4) состоит из воздухоприемника с кольцевым или щелевым всасывающим отверстием, расположенным над срезом сопла для подачи защитного газа, и гибкого шланга, соединяющего воздухоприемник с индивидуальным побудителем тяги повышенного вакуума (высоконапорный вентилятор, воздухоструйный эжектор или фильтровентиляционный агрегат) или с коллектором централизованной высоковакуумной системы. Необходимое разрежение в системе должно составлять 18…20 кПа.

Разработано большое количество конструкций полуавтоматических горелок, оснащенных местными отсосами. По принципиальной схеме они, как правило, мало отличаются друг от друга, но имеют некоторые конструктивные особенности, учитывающие специфику того или иного вида сварочного производства.

Достоинством горелок, оснащенных местными отсосами, является то, что они обеспечивают улавливание СА, при этом не требуется специально перемещать отсосы в процессе сварки. Наиболее они эффективны при сварке горизонтальных швов, в случае вертикальных швов эффективность улавливания значительно снижается. К недостаткам горелок относится то, что из-за расположения воздухоприемника в непосредственной близости от зоны сварки возникает необходимость увеличения расхода защитного газа.

В ряде конструкций возрастает масса горелки, а следовательно, и нагрузка на руку сварщика, что ограничивает сферу их применения.

Использование полуавтоматических горелок со встроенными местными отсосами целесообразно при сварке в труднодоступных местах и крупногабаритных конструкций, а также при сварке швов значительной протяженности, когда другие виды местных вытяжных устройств использованы быть не могут.

Известен ряд опытных конструкций сварочных автоматов, оснащенных местными отсосами.

Малогабаритные воздухоприемники, встроенные в сварочное оборудование, оснащенные гибкими шлангами, имеют значительное гидродинамическое сопротивление и должны подключаться к высоковакуумным системам.

При изготовлении сварочных изделий раскрой металла осуществляется машинами газовой или плазменной резки. При сборке изделий используется также ручная резка. Процессы тепловой резки сопровождаются выделением мелкодисперсной пыли и газов. Частицы пыли менее 5 мкм составляют 98 %. Количество выделяющихся вредных веществ и их состав зависят от вида разрезаемого металла и режима резки (табл. 3).

| Способ резки, вид и толщина металла | Выделение на м реза, г/м за 1 час работы, г/ч, в том числе оксидов | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Аэрозоля, всего в | Mg | Cr | Ni | Al | CO | NOx | ||||||||

| г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | |

| Резка газовая стали углеродистой толщиной | ||||||||||||||

| 5 мм | 2,25 | 74 | 0,07 | 2,3 | 1,5 | 50 | 1,2 | 40 | ||||||

| 10 мм | 4,5 | 130 | 0,13 | 3,8 | 2,2 | 6,3 | 2,2 | 65 | ||||||

| 20 мм | 9 | 200 | 0,27 | 6 | 2,3 | 65 | 2,4 | — | ||||||

| Резка газовая стали делигированной толщиной | ||||||||||||||

| 5 мм | 2,5 | 80 | 0,12 | 4 | 1,3 | 43 | 1 | 35 | ||||||

| 10 мм | 5 | 150 | 0,23 | 6,7 | 1,9 | 55 | 1,5 | 43 | ||||||

| 20 мм | 10 | 225 | 0,47 | 10,5 | 2,6 | 57 | 2 | 45 | ||||||

| Резка газовая стали марганцовистой толщиной | ||||||||||||||

| 5 мм | 2,5 | 80 | 0,6 | 20 | 1,4 | 46 | 1,1 | 36 | ||||||

| 10 мм | 5 | 140 | 1,6 | 35 | 2 | 58 | 1,6 | 47 | ||||||

| 20 мм | 10 | 220 | 2,4 | 55 | 2,7 | 60 | 2,2 | 50 | ||||||

| Резка газовая сплавов титана толщиной | ||||||||||||||

| 4 мм | 5 | 140 | 4,7 | 130 | 0,6 | 17 | 0,2 | 6 | ||||||

| 12 мм | 15 | 315 | 14 | 280 | 1,5 | 32 | 0,6 | 13 | ||||||

| 20 мм | 25 | 390 | 22 | 345 | 2,5 | 38 | 1 | 16 | ||||||

| 30 мм | 35 | 350 | 33 | 335 | 2,7 | — | 1,5 | — | ||||||

| Резка плазменная стали углеродистой толщиной | ||||||||||||||

| 10 мм | 40 | 810 | 0,12 | 24 | 1,4 | 7 | ||||||||

| Резка плазменная стали низколегированной толщиной | ||||||||||||||

| 14 мм | 6 | 790 | 0,18 | 24 | 2 | 265 | 10 | 130 | ||||||

| 20 мм | 10 | 960 | 0,3 | 29 | 2,5 | — | 14 | — | ||||||

| Резка плазменная стали легированной толщиной | ||||||||||||||

| 5 мм | 3 | 990 | 0,14 | 46 | 1.5 | — | 6 | 200 | ||||||

| 10 мм | 5 | 1370 | 0,24 | 66 | 1.9 | 470 | 10 | — | ||||||

| 20 мм | 12 | 1600 | 0,58 | 77 | 2.1 | — | 13 | — | ||||||

| Резка плазменная стали марганцовистой толщиной | ||||||||||||||

| 5 мм | 4 | 790 | 0,72 | 140 | 1,4 | — | 7 | 128 | ||||||

| 10 мм | 6 | 765 | 1,16 | 1,50 | 2 | 265 | 10 | — | ||||||

| 20 мм | 10 | 920 | 1,73 | 170 | 2,5 | — | 13 | — | ||||||

| Резка сплавов алюминия толщиной | ||||||||||||||

| 8 мм | 3 | — | 2,5 | — | 0,5 | — | 2 | 612 | ||||||

| 20 мм | 4 | 480 | 3,5 | 440 | 0,6 | 75 | 3 | — | ||||||

| 80 мм | 6,5 | — | 8 | — | 1 | — | 9 | — | ||||||

| Резка плазменная сплавов титана толщиной | ||||||||||||||

| 10 мм | 3 | 455 | 2,7 | 425 | 0,4 | — | 11 | 160 | ||||||

| 20 мм | 7 | 645 | 6,4 | 515 | 0,5 | 40 | 15 | — | ||||||

| 30 мм | 12,5 | 680 | 12 | 640 | 0,6 | — | 19 | — | ||||||

Распространение образующегося аэрозоля при резке определяет струя газа, которая подхватывает и со значительной скоростью несет пыль и газы. Это обстоятельство необходимо учитывать при выборе рационального способа локализации вредных выделений.

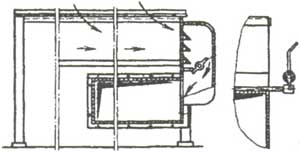

При раскрое листового металла на столах основная схема улавливания аэрозоля включает отсос загрязненного воздуха из-под листа. На рис. 5 показан стол для ручной резки, который включает емкий пылегазоприемник — короб, разделенный на секции длиной 1,0–1,5 м. В стенке каждой секции имеется решетка, через которую полость секции сообщается с ответвлением сборочного вытяжного канала, проходящего вдоль стола и присоединенного к вытяжному вентилятору. Каждое ответвление снабжено дросселем. С целью сокращения объема удаляемого воздуха с помощью дросселя включается только одна рабочая секция.

Рисунок 5. Секционный отсос от раскроечного стола

Для машинной резки на поточных линиях разработан ряд конструкций местных вытяжных устройств от раскроечных рам, в которых включение рабочих секций осуществляется автоматически, синхронно с движением машины и резака.

Удельный объем воздуха, удаляемого с 1 м2 площади раскроечной рамы, по результатам экспериментальных данных может быть принят следующим: 2500 м3/ч.м2 — при газовой резке; 4000 м3/ч.м2 — при плазменной резке. Воздух, удаляемый местными вытяжными устройствами при тепловой резке металлов, перед выбросом в атмосферу следует подвергать очистке.

Обычно применяется двухступенчатая очистка : первая ступень — циклонный аппарат типа ВЗП, вторая ступень — электростатический фильтр или механический фильтр с импульсной продувкой.

Получите коммерческое предложение на email:

Нужна консультация? Звоните:

8(495) 118-26-34

Отзывы о компании ООО «ИНТЕХ»:

Информация, размещенная на сайте, носит ознакомительный характер и ни при каких условиях не является публичной офертой.

Какие задачи решает вентиляция в сварочном цехе

Работы в сварочном цехе относятся к сложному и вредному роду занятий. Связано это с тем, что в процессе сварочных работ в воздушные массы выделяются химические вещества и водород. Именно поэтому к созданию вентиляционной системы в сварочном цеху выдвигаются повышенные требования.

Воздухообмен при выполнении сварочных работ в цеху

Принцип организации сварочного проста

Эффективная система вентиляции сварочного цеха являет собой сбалансированную приточно-вытяжную систему, которая должна демонстрировать высокие результаты очищения воздуха при сравнительно низких энергетических затратах.

Согласно со СНиПам II-33—75:

- скорость движения воздушного потока при установке вентиляции местного назначения должна составлять 0,8-2,1 м/с;

- при расходе сварочных материалов более 0,21 г/час необходима установка общеобменной вентиляции. При меньших показателях потребления электродов можно обойтись лишь местной системой воздухообмена;

- скорость движения воздушных масс непосредственно в области сварочных работ должна составлять 0,4-1,0 м/с;

- поток свежих воздушных масс должен быть направлен на сварку;

- при использовании сварочного аппарата в закрытых емкостях или при повышенной интенсивности должен приток чистого воздуха температурой более 19 градусов подаваться непосредственно к маске рабочего.

Система вентиляции цеха должна:

- устранять вредные вещества по средствам местной вентиляции;

- обеспечивать микроклимат в помещении согласно санитарным нормам N 1009-73;

- устранять химические компоненты с помощью общеобменной вентиляции.

В сварочном цехе используют общеобменную и местную приточно-вытяжную вентиляционную систему.

Вентиляция сварочного цеха: особенности подачи воздуха

При обустройстве вентиляционной системы воздухообмен в цеху может подаваться как вертикальными потоками, так и горизонтальными.

Горизонтальная вентиляция

Горизонтальный воздухообмен

При подаче воздушного потока в горизонтальном направлении система вентиляции должна быть смонтирована таким образом, чтобы захватывать воздушное пространство всего помещения. Образование застоя воздуха недопустимо. Скорость воздухообмена должна обеспечиваться более 0,1 м/с. Эта схема отлично подходит для малогабаритных помещений. К примеру, в цехе с параметрами 30х20 м устанавливается 7 вентиляторов, общей производительностью 7000м3/час, которые и создают горизонтальные воздушные потоки. Вентиляторы устанавливаются на одну стену на высоте до 4 м и обеспечивают стабильное поступление свежих воздушных масс. Вентиляторы, производительностью 7000 м3/ час устанавливаются на той же высоте на стене напротив притока воздушных масс. Они и устраняют загрязненный воздух.

Донная схема может быть использована для цехов, расстояние между притоком и вытяжкой которых не составляет более 100 м. В том случае, когда расстояние больше воздушные массы «зависают», а вредные вещества скапливаются. Эффективности системы существенно снижается. При такой проблеме необходимо установить дополнительные вентиляторы или струйные аппараты, которые будут ускорять поток свежих воздушных масс.

Вертикальный воздухообмен

Местная вентиляция необходима над каждым рабочим местом сварщика

Для обустройства вертикального воздухообмена потребуется установить несколько вентиляторов в подвальном помещении, которые будут поставлять свежий воздух в цех посредствам вентиляционных шахт. Отверстия при таком монтаже монтируются в полу и закрываются специальными решетками с ячейками, диаметр которых не превышает 50 мм. Скорость воздушных масс должна составлять 4,5 м/с при выходе от вентиляторов и соответственно 0,1 м/с при входе в помещение. Производительность приточных вентиляторов для помещения 30х20 м составляет 3400 м3/час. Вытяжные вентиляторы устанавливаются на высоте до 6 м, как правило, на крыше. Их производительность составляет 6800 м3/час. Такая вентиляционная система способна в кратчайшие сроки очистить воздух в цеху и снизить концентрацию вредных веществ в воздухе до приемлемы 2 мг/м3.

Важно! Механическая система вентиляции должна соответствовать требованиям СНиП 2-33-75.

Вентиляция рабочей зоны

В соответствии с ГОСТ 12.3.003-86 сварочный цех должен быть обустроен местной вентиляцией со скоростью отсоса отработанного воздуха более 1,5 м/с. Местная вентиляция может быть смонтирована с использованием подвижной всасывающей насадки, соединенной с гибким вентиляционным шлангом.

При использовании автоматического типа сварки скопление газов и химических веществ происходит по средствам щелевидных отсосов длиной не более 350 мм, расположенных на высоте 50 мм от непосредственного места сварки. Если сварочный аппарат не позволяет установить щелевой отсос необходимой длины, тогда рационально применять нескольких местных отсосов.

Количество воздуха, удаляемого с помощью местных отсосов необходимо определять по формуле:

L = K (кубический корень) * a,

где К=12 для одинарных щелевых отсосов и К=16 для нескольких щелевых отсосов, a – сила тока, поставляемого сварочным аппаратом.

Важно! Для местных отсосов используются вентиляторы высокого давления.

Местные отсосы присоединяются к общеобменному каналу с помощью гибкого шланга в том случае, когда сварочный аппарат передвигается не более чем на 2 м. При ходе аппарата свыше 2 м используются подвижные вентиляционные устройства.

Аргонные и углекислотные сварочные аппараты оборудуются местной вентиляционной системой с нижним отсосом 2000 м3/час. Также следует установить регулирующий клапан.

Местная вентиляционная система должна устранять более 75% вредных компонентов с воздушных масс. Остальные 25% вытягиваются общеобменной вентиляционной системой.

Вентиляция сварочных цехов справочник проектирования

Разработка проекта вентиляции сварочного цеха выполняется профильными специалистами

В учебном пособии «Проектирование вентиляции сборочно-сварочных цехов» О. Я. Логунова предоставлена подробная информация монтажа вентиляционной системы сварочного цеха с указанием всех расчетов и схем. Согласно инструкции:

- вентиляционная система сварочного цеха должна быть автономной;

- использование методики рециркуляции воздушных масс категорически запрещено;

- приточный воздух должен подогреваться или охлаждаться (в зависимости от температурных показателей) перед подачей в цех;

- объем воздуха при ручной сварке должен составлять до 4500м3/час, при использовании автоматического аппарата – 2000м3/час, при использовании порошковой проволоки – 5400 м3/час.

Вентиляция в сварочном цеху: примеры оборудования

К выбору оборудования для создания системы вентиляции стоит подходить с полной ответственностью, ведь оно должно обеспечивать постоянное очищение воздуха и нормального микроклимата в помещении:

- Вентиляционная система «Совплим» местного назначения оборудована электростатическим фильтром и гибким вытяжным устройством. С ее помощью вредные вещества удаляются непосредственно с рабочего места, а не распространяются по всему помещению. Радиус действия системы составляет 6 м, что позволяет эффективно очистить рабочую зону.

- Система воздухораспределителя БВВ, позволяющая создать зону чистого воздуха непосредственно в месте выполнения сварочных работ. Система устанавливается на высоте более 2 м и обеспечивает качественное вытеснение воздушных масс с рабочей зоны.

- Системы FilterBox местного назначения позволяют очистить сварочное место от пыли и вредных компонентов, попавших в воздушные массы.

- Вентиляторы марки ВРП, оборудованные электрическим двигателем.

Важно! Выбор производительности оборудования для создания вентиляционной системы сварочного цеха зависит от площади помещения, количества людей и типа используемого сварочного аппарата.

Вентиляция в сварочном цеху должна быть бесперебойной. В обязательном порядке предусмотрен монтаж аварийной системы вентиляции, которая должна быть такой же эффективной, как и основная.

примеры оборудования. В связи с этим возникает несколько главных задач

Промышленная вентиляция

Применяемые системы:

Центральные системы вентиляции с необходимыми условиями создания нормального воздухообмена для удаления вредных примесей и замещение воздухообмена на чистый:

- Тепловыделения

- Паро- газовыделения

- Влаговыделения

- Аэрозоли и туманы

Производственная вентиляция

Вентиляция чистых помещений

Помещения медицинских учреждений, фармакологических производств, электронной промышленности и т.п. должны содержаться в идеальной чистоте. Технологии, которые применяются в подобных сферах, требуют минимального уровня концентрации аэрозолей в воздухе. Изначально стерильные условия создаются при постройке таких помещений и организации их внутреннего устройства. В дальнейшем чистота поддерживается при помощи комплекса специальных мероприятий и особых систем. Одна из таких систем – вентиляция чистых помещений.

Каковы ее особенности? Прежде всего, такая вентиляция отличается серьезным уровнем контроля за содержанием разного рода частиц в воздухе. В различных точках помещения устанавливаются специальные датчики, которые постоянно отбирают пробы воздуха и выдают результаты анализа на загрязненность. Эти приборы характеризуются скоростью пробоотбора и чувствительностью. Инженера — монтажники выбирают марку и конструкцию датчика в зависимости от заданного класса чистоты, свойственного конкретному производству или медицинскому помещению.

При оборудовании чистых помещений вентиляцией предпочтение отдается системам с ламинарным воздухопотоком. Такие комплексы обеспечивают поступление свежего воздуха прямыми, параллельными струями, сверху вниз. То есть не допускаются завихрения воздушных потоков, поэтому грязные частицы не разносятся по операционной палате или фармакологической лаборатории, а «прибиваются » к полу, откуда отводятся наружу системой вывода воздуха.

Вентиляция металлургических, термических, кузнечных, сварочных цехов

Производство, связанное с термической и механической обработкой металла, всегда сопровождается выделением большого количества тепла и пыли. Речь идет о металлургических, механических, сварочных, кузнечных цехах. В целях борьбы с этими вредными факторами на таких предприятиях применяются сложные, комбинированные комплексы очистки воздуха и его вентиляции.

Одна из самых востребованных технологий здесь – системы аспирации и жидкостные фильтра. Они применяется для борьбы с высоким уровнем вредных веществ и аэрозолей. Основным ее методом является установка воздуховодов под большим углом наклона. Такая конструкция позволяет избежать застойных зон внутри рабочих кожухов. Для борьбы с теплом применяются узлы интенсивного отвода горячего воздуха и подачи нового. Кратность обновления воздуха здесь может достигать 20 раз / час.

Комбинации местных отсосов с элементами общей вентиляции обеспечивают горячим цехам снижение внутренних вредных факторов. Кроме этого, руководителям приходится заботиться о чистоте окружающей среды. Поэтому на различных подходящих участках вентиляционного комплекса устанавливаются специальные фильтры и циклоны, позволяющие предотвращать вредные выбросы в атмосферу.

Вентиляция для гальванического производства

Специалистам, которые берутся устанавливать вентиляцию в гальванических цехах, необходимо иметь ясное понимание физических и химических процессов этого производства. Здесь на поверхность металлических изделий, узлов и агрегатов наносится тонкий слой защитного вещества для дальнейшей эксплуатации в агрессивной среде. Хромирование, меднение, цинкование, никелирование – название технологического процесса всегда связано с названием материала, применяемого для покрытия.

Задача системы вентиляции – максимально снизить концентрацию вредных веществ в районе рабочих мест гальваников, а также во всем цехе. Эта цель достигается путем тщательного подбора местных отсосов и жидкостных фильтров. Далее проводится их тестирование на данном, конкретном участке. Во время работы этого локального защитного оборудования необходимо замерить остаточный уровень концентрации вредных веществ на различных высотах, включая самый нижний «этаж», где трудятся люди, и верхний, где под кровлей скапливаются легкие частицы отработанных соединений.

В зависимости от результатов данного тестирования выбирается оборудование для общеобменной вентиляции. Ее назначение – постоянное обновление воздуха во всем помещении. На гальваническом производстве недопустимы промахи в экологических расчетах. Люди имеют дело с вредными испарениями, частицы которых обязательно необходимо удалить из воздуха. Приведем лишь некоторые примеры: пары хромового ангидрида (при хромировании), пары оксидов цинка (при цинковании), пары синильной кислоты (при золочении), пары серной и фосфорной кислот (при травлении). Грамотный подход к разработке и монтажу системы вентиляции позволяет поддерживать их концентрацию на предельно допустимом уровне.

Вентиляция в деревообрабатывающих цехах

В цехах, где работают деревообрабатывающие станки, основной опасностью является древесная пыль. Чтобы снизить ее концентрацию в воздухе, разработчики вентиляции должны комплексно подходить к системе воздухообмена. Узлы и элементы необходимо подбирать строго в соответствии с нормами и правилами, конструкцией станков и многих других факторов, влияющих на интенсивность образования древесной пыли и ее концентрацию.

Местные отсосы характеризуются площадью рабочей поверхности и скоростью подачи воздуха. Их конструкция должна предусматривать отличную герметичность, чтобы воздух с пылью, перемещающийся на высокой скорости (20-35 литров в секунду), не попадал в зону рабочего места станочника. Проект может предусматривать установку пылеприемников на полу или под полом, в районе станка.

Важным моментом является разработка и монтаж той части системы вентиляции, которая отвечает за замену воздуха во всем деревообрабатывающем цехе. Здесь один из основных принципов – подача нового воздуха сверху вниз, чтобы пыль не поднималась вверх, а оседала внизу, откуда затем отводится в пылесборники и удаляется при помощи уборки с пола системами аспирации.

Вентиляция в трикотажных цехах

Трикотажное производство имеет свои вредности: избыточное тепловыделение (от вязальных машин), повышенная влажность (от красильного оборудования, паровых прессов), запыленность (от ткацких станков, швейных машин). Каждый из этих вредных факторов требует особенного подхода к проектированию системы вентиляции, поэтому на ткацком производстве в различных цехах вентиляционные установки имеют разную конфигурацию.

В помещениях, где используются паровые прессы, в районе рабочих мест устанавливаются мощные вытяжные зонты, предназначенные для резкого снижения уровня влажности. Тут же влажный воздух заменяется сухими потоками при помощи нагнетающих установок, выполняющих роль местной приточной вентиляции. Таким образом, специалист, обслуживающий оборудование, находится в безопасной среде, не угрожающей его здоровью. В вязальных цехах монтируются отсосы для удаления теплого воздуха, при этом нормальный температурный баланс поддерживается свежими охлажденными и увлажненными струями для предотвращения усыхания и обрыва нити.

Вредности трикотажного производства могут проявляться совместно в конкретном помещении, в зависимости от внутренней цеховой структуры предприятия. Поэтом

Вентиляция сварочного производства

Вернуться к полной версии

Cравнение товаров:

очиститьСравнить

Чтобы получить коммерческое предложение, позвоните нам по телефону +7 (495) 745-01-41 или отправьте быструю заявку

Чтобы получить коммерческое предложение, позвоните нам по телефону +7 (495) 745-01-41 или отправьте быструю заявку

Сварочный цех считается, пожалуй, одним из самых неблагоприятным мест для рабочей деятельности человека ввиду того, что во время технологического процесса выбрасывается огромное количество вредностей. Сварочные работы провоцируют насыщение окружающего воздуха фтористыми соединениями, окисями озона, азота и оксидами углерода, провоцирующими развитие опасных (т. н. «профессиональных») заболеваний и несущих вред окружающей среде. Именно поэтому грамотно спроектированная и сбалансированная система вентиляции сварочного цеха является приоритетной задачей.

Особенности и задачи системы вентиляции сварочного цеха

Особенностью при проектировании системы вентиляции сварочного цеха является необходимость достижения высоких результатов очищения воздушных масс, при относительно низких затратах энергии. Кроме того, процесс вентиляции производственного помещения должен быть бесперебойным — поэтому, помимо основной вентсистемы, предусматривается монтаж дополнительной (аварийной вентиляции), которая должна функционировать настолько же эффективно и продуктивно, как и основная.

Ключевыми задачами вентиляционной системы становятся следующие пункты:

- Минимизация концентрации вредных веществ, которые выделяются во время сварочных работ, посредством применения эффективных местных отсосов;

- Обеспечение рекомендуемых микроклиматических показателей, в соответствии с «Санитарными правилами при сварке, наплавке и резке металлов» №1009-73.

- Устранение химических выделений и выбросов, которые уже успели распространиться дальше помещения, посредством общеобменной вентиляции;

- Обеспечение достаточного притока свежих воздушных масс в сварочный цех, с целью снижения предельно допустимой концентрации вредных примесей и опасных веществ.

Воздухообмен при выполнении сварочных работ в цеху

Эффективная система вентиляции сварочного цеха являет собой сбалансированную приточно-вытяжную систему, которая должна демонстрировать высокие результаты очищения воздуха при сравнительно низких энергетических затратах.

Согласно со СНиПам II-33—75:

- скорость движения воздушного потока при установке вентиляции местного назначения должна составлять 0,8-2,1 м/с;

- при расходе сварочных материалов более 0,21 г/час необходима установка общеобменной вентиляции. При меньших показателях потребления электродов можно обойтись лишь местной системой воздухообмена;

- скорость движения воздушных масс непосредственно в области сварочных работ должна составлять 0,4-1,0 м/с;

- поток свежих воздушных масс должен быть направлен на сварку;

- при использовании сварочного аппарата в закрытых емкостях или при повышенной интенсивности должен приток чистого воздуха температурой более 19 градусов подаваться непосредственно к маске рабочего.

Система вентиляции цеха должна:

- устранять вредные вещества по средствам местной вентиляции;

- обеспечивать микроклимат в помещении согласно санитарным нормам N 1009-73;

- устранять химические компоненты с помощью общеобменной вентиляции.

В сварочном цехе используют общеобменную и местную приточно-вытяжную вентиляционную систему.

Виды систем вентиляции сварочного цеха. Вытяжная вентиляция

Один из наиболее важных моментов, которому уделяется повышенное внимание при организации вентиляции в цеху — сооружение качественных приборов для местного отведения всех вредных веществ, выделяемых в процессе сварки. Качественная вытяжка для сварочного поста — это не просто забота о здоровье сотрудника, но и уменьшение вреда для окружающей среды.

Чем лучше организована вентиляция сварочного стола и хорошо отгорожено место сварки — тем меньше вредных веществ попадут в атмосферу цеха. Кроме того, снижается требуемая мощность сварочной вытяжки.

На практике, местные отсосы способны уловить и поглотить до 2/3 объема всех выбрасываемых ядовитых веществ, для удаления оставшейся трети используют общеобменную систему вентиляции цеха.

*ВАЖНО! Вентиляция сварочного поста (СНИП II-33-75) в обязательном порядке должна быть оборудована мощными вытяжными системами, из расчета распределения мощности по следующей схеме: 25% направлены на верхний ярус производственного цеха, 75% — на нижний.

Общеобменная вентиляция

Оборудование рабочих сварочных постов локальной системой отведения эффективно лишь в том случае, когда речь идет о стационарных столах. Если постоянные посты отсутствуют и рабочим цеха приходится постоянно перемещаться/выполнять работу на передвижных сварочных столах, система местной вытяжки становится попросту неэффективной. В таких ситуациях актуальной становится монтаж общеобменной системы вентиляции с кратностью воздухообмена до 10 единиц.

Оборудование рабочих сварочных постов локальной системой отведения эффективно лишь в том случае, когда речь идет о стационарных столах. Если постоянные посты отсутствуют и рабочим цеха приходится постоянно перемещаться/выполнять работу на передвижных сварочных столах, система местной вытяжки становится попросту неэффективной. В таких ситуациях актуальной становится монтаж общеобменной системы вентиляции с кратностью воздухообмена до 10 единиц.

При выборе оптимальной общеобменной схемы, учитывают все важные моменты, в том числе выход конвективных потоков вверх производственного помещения. Конвективные потоки могут при необходимости усиливаться посредством направленных приточных струй или направляться этими струями к воздухозаборным панелям.

Беря во внимание тот факт, что эти потоки не особо стабильны и могут быть нарушены движением масс аэрационного воздуха или охлажденным притоком, могут возникнуть сложности в борьбе за чистый воздух. А если к этому прибавить то, что процесс сварки металлов сопровождается большим выделением пыли, единственный выход кроется в установке механической общеобменной системы вентиляции приточно-вытяжного типа с опцией обязательного подогрева приточного воздуха в холодные сезоны.

Приточная вентиляция: особенности подачи воздушных потоков

При обустройстве вентсистемы в сварочном цеху, подача воздуха может осуществляться как вертикально, так и горизонтально. Рассмотрим каждую из них подробнее.

При горизонтальном воздухообмене, систему вентиляции монтируют так, чтобы она охватывала всю площадь производственного помещения. Абсолютно не допускается образование застоя воздушных масс, при этом скорость воздушного обмена должна превышать хотя бы 0,1 м/сек. Это оптимальное решение для небольших сварочных помещений, или для цехов, где расстояние между вытяжкой и притоком не превышает 100 метров.

При вертикальном воздухообмене, система вентиляции организовывается посредством установки мощных вентиляторов в подвальных помещениях с тем, чтобы они обеспечивали мощный приток воздуха по вентиляционным шахтам. Выходные отверстия монтируются в полу и прикрываются спецрешетками, диаметр ячеек которых не превышает 5 сантиметров. Скорость движения воздуха при выходе от вентиляторов должна находится в пределах 4,5 м/сек и около 0,1 м/сек на входе в помещение. Вытяжные вентиляторы в этой схеме, устанавливаются, как правило, на крыше. Подобная система очень эффективно работает в производственных помещениях сварочных цехов с большой площадью, благодаря возможности очень быстро и эффективно снижать концентрацию вредных веществ до требуемых ГОСТами и СНиПами параметров.

При вертикальном воздухообмене, система вентиляции организовывается посредством установки мощных вентиляторов в подвальных помещениях с тем, чтобы они обеспечивали мощный приток воздуха по вентиляционным шахтам. Выходные отверстия монтируются в полу и прикрываются спецрешетками, диаметр ячеек которых не превышает 5 сантиметров. Скорость движения воздуха при выходе от вентиляторов должна находится в пределах 4,5 м/сек и около 0,1 м/сек на входе в помещение. Вытяжные вентиляторы в этой схеме, устанавливаются, как правило, на крыше. Подобная система очень эффективно работает в производственных помещениях сварочных цехов с большой площадью, благодаря возможности очень быстро и эффективно снижать концентрацию вредных веществ до требуемых ГОСТами и СНиПами параметров.

Расчеты для организации вентиляции рабочей зоны

Если следовать нормативам ГОСТ 12.3.003-86, сварочный цех нуждается в обустройстве локальной вентиляции со скоростью удаления грязного воздуха не меньше 1,5 м/с.

Чтобы рассчитать количество удаляемого местными отсосами отработанного воздуха, используют следующую формулу:

L=K(корень кубический)*а, где

K равен 12 (стандарт для однощелевых отсосов), либо

К равен 16 (стандарт для нескольких щелевых отсосов)

а — сила тока, которую поставляет аппарат для сварки.

Помимо этого, при расчете системы сварочной вентиляции, учитывают следующие общепринятые показатели требуемого объема воздуха:

- при ручной сварке — 4500 м3 в час;

- при автоматической сварке — 2000 м3 в час;

- при сварке, с использованием порошковой проволоки — 5400 м3 в час;

Следует отдельно отметить, что всеми расчетами и установкой оборудования для сварочного цеха должны заниматься исключительно профессионалы. Несоблюдение требуемых норм и пренебрежение техникой безопасности может привести к опасным ситуациям, вплоть до летального исхода. Не экономьте на специалистах, ведь качественная вентиляция — залог успешной работы вашего предприятия.

Горизонтальный воздухообмен

При подаче воздушного потока в горизонтальном направлении система вентиляции должна быть смонтирована таким образом, чтобы захватывать воздушное пространство всего помещения. Образование застоя воздуха недопустимо. Скорость воздухообмена должна обеспечиваться более 0,1 м/с. Эта схема отлично подходит для малогабаритных помещений. К примеру, в цехе с параметрами 30х20 м устанавливается 7 вентиляторов, общей производительностью 7000м3/час, которые и создают горизонтальные воздушные потоки. Вентиляторы устанавливаются на одну стену на высоте до 4 м и обеспечивают стабильное поступление свежих воздушных масс. Вентиляторы, производительностью 7000 м3/ час устанавливаются на той же высоте на стене напротив притока воздушных масс. Они и устраняют загрязненный воздух.

Донная схема может быть использована для цехов, расстояние между притоком и вытяжкой которых не составляет более 100 м. В том случае, когда расстояние больше воздушные массы «зависают», а вредные вещества скапливаются. Эффективности системы существенно снижается. При такой проблеме необходимо установить дополнительные вентиляторы или струйные аппараты, которые будут ускорять поток свежих воздушных масс.

Вертикальный воздухообмен

Для обустройства вертикального воздухообмена потребуется установить несколько вентиляторов в подвальном помещении, которые будут поставлять свежий воздух в цех посредствам вентиляционных шахт. Отверстия при таком монтаже монтируются в полу и закрываются специальными решетками с ячейками, диаметр которых не превышает 50 мм. Скорость воздушных масс должна составлять 4,5 м/с при выходе от вентиляторов и соответственно 0,1 м/с при входе в помещение. Производительность приточных вентиляторов для помещения 30х20 м составляет 3400 м3/час. Вытяжные вентиляторы устанавливаются на высоте до 6 м, как правило, на крыше. Их производительность составляет 6800 м3/час. Такая вентиляционная система способна в кратчайшие сроки очистить воздух в цеху и снизить концентрацию вредных веществ в воздухе до приемлемы 2 мг/м3.

Важно! Механическая система вентиляции должна соответствовать требованиям СНиП 2-33-75.

Группа компаний «ЕвроХолод» готова реализовать комплексные решения по устройству внутренних инженерных систем и сетей зданий. Мы предоставляем гарантию на купленную у нас технику и все монтажные работы!

Группа компаний «ЕвроХолод» готова реализовать комплексные решения по устройству внутренних инженерных систем и сетей зданий. Мы предоставляем гарантию на купленную у нас технику и все монтажные работы!

Наши менеджеры бесплатно проконсультируют Вас по любым вопросам:

Ждем Вашего звонка по телефону: +7(495) 745-01-41

Наш email: [email protected]

О компании , Отзывы , Наши объекты , Контакты

Распечатать

Получить коммерческое предложение

Получите коммерческое предложение по вашему объекту, отправив сейчас быструю заявку.

Опишите кратко суть задачи:

Вентиляция сварочных цехов, постов, оборудование. Доставка по России. НПП «Экоюрус-Венто»

Вентиляция сварочных чехов чрезвычайно важна не только для обеспечения ПДК в рабочей зоне, но и в первую очередь чтобы исключить разнообразные профессиональные заболевания и их осложнения, вызываемые вредными веществами (газами, металлами). Чтобы избежать попадания в организм вредных примесей металлов, а также сварочного аэрозоля, которые вызывают у работников хронические заболевания дыхательных путей, почек и печени, а также соответствовать санитарным требованиям, важна правильная вентиляция сварочных цехов.

ООО НПП «Экоюрус-Венто» предоставляет широкий ассортимент оборудования для вентиляции сварочных постов. У нас можно приобрести ВСЕ для вытяжной вентиляции при сварке. Подробнее с оборудованием можно ознакомиться в каталоге.

Стационарные электростатические агрегаты/фильтры, передвижные механические стационарные фильтры, фильтровентиляционные агрегаты и прочее оборудование, применяемое при вентиляции сварочного цеха, предназначены для очистки загрязненного вредностями воздуха, от вредных выбросов, которые всегда образуются при проведении сварочных работ.

Вентиляция сварочных постов

ООО НПП «Экоюрус-Венто» является лидером отрасли по направлению «местная вентиляция», и предоставляет оборудование для очистки воздуха на сварочных предприятиях, позволяющее обеспечить приемлемые и безопасные условия труда для сварщиков. Вентиляция сварочных постов – это специализация нашего оборудования, которое мы поставляем для предприятий по всей России.

Описанное оборудование, с помощью местных вытяжных устройств улавливают и локализуют вредные вещества непосредственно в месте их выделения, а также удерживают не менее 95% вредностей* на фильтрующих устройствах.

Если у Вас возникли какие-либо вопросы о вентиляции сварочного цеха, звоните по телефону +7(812)336-9559, и наши менеджеры с удовольствием Вас проконсультируют.

* Вредности (техн.) — вредные вещества.

Вентиляция сварочного производства | Вентпортал

Электросварочные процессы широко используются во многих отраслях промышленности при сборке различных изделий и конструкций.

Электросварочные процессы широко используются во многих отраслях промышленности при сборке различных изделий и конструкций.

Вентиляция сварочного производства достаточно серьезная задача для проектировщика, при решении которой необходимо учитывать достаточно много технических данных

В зависимости от габаритных размеров изделий сборка производится в многопролетных сборочно-сварочных цехах большого объема или в небольших помещениях. Цеха могут быть размещены как в отдельно стоящих одноэтажных зданиях, так и пролетах блокированных корпусов, где одновременно выполняются и другие операции.

Сборочно-сварочные цеха, как правило, характеризуются незначительными тепловыделениями — до 23 Вт на 1 м2 площади помещения. Выполняемые в них сварочные работы соответствуют категории работ средней тяжести

В настоящее время в промышленности наиболее распространены механизированная сварка в углекислом газе и ручная сварка штучными электродами. Также применяется автоматическая сварка под флюсом и в углекислом газе, порошковой проволокой и в инертных газах. В ряде отраслей промышленности используется контактная сварка — в основном точечная и стыковая.

Сварка мелких изделий производится на стационарных рабочих местах — на сварочных столах, размещенных обычно в кабинетах. Изготовление крупногабаритных изделий и их элементов выполняется, как правило, на специальных стендах, кантователях, кондукторах.

Электросварка сопровождается выделением сварочного аэрозоля (СА), содержащего мелкодисперсную твердую фазу и газы. Интенсивность выделений зависит от характеристики процесса, марки сварочных материалов и свариваемого металла. При этом определяющее влияние оказывает состав сварочного материала. СА содержит соединения железа, марганца, никеля, хрома, алюминия, меди и других веществ, а также газы (оксиды азота, оксид и двуоксид углерода, озон, фтористый водород).

При расчетах вентиляции ориентировочно можно принимать следующие средние часовые расходы сварочных материалов: для ручной сварки штучными электродами — до 1,5 кг; механизированной сварки — 2 кг; автоматической и роботизированной сварки — 4–6 кг. Количество вредных веществ, выделяющихся при различных сварочных процессах, представлено в таблице 1.

Принятые в настоящее время предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны сварочных цехов приведены в таблице 2.

При отсутствии правильно организованной вентиляции фактическая концентрация вредных веществ в зоне дыхания сварщиков может значительно превышатьдопустимую.

Результатом этого является достаточно высокий по сравнению с другими профессиями уровень профессиональных заболеваний сварщиков: болезнь органов дыхания (пневмокониоз), отравление марганцем, парами других металлов и сварочными газами.

Образующийся при электросварке аэрозоль конденсации характеризуется мелкой дисперсностью. Более 90 % частиц (в массовых долях) имеют скорость витания менее 0,1 м/с. Поэтому частицы аэрозоля легко следуют за воздушными потоками аналогично газам.

Таблица 1. Выделение загрязнителей при сварке металлов | |||||||||

Способ сварки и марка сварочного материала | Выделение загрязнителя, г/кг сварочного материала | Прочих загрязнителей |

| ||||||

сварочого аэрозоля | соединения марганца | оксидов хрома | фтористого водорода | оксидов азота | оксида углерода | наимен. | кол-во |

| |

Ручная дуговая сварка сталей электродами |

| ||||||||

УОНИ-13/55 | 18,6 | 0,97 | — | 0,93 | — | — | фториды | 2,6 |

|

УОНИ- 13/65 | 7,5 | 1,41 | — | 1,17 | — | — | фториды | 0,8 |

|

АНО-4 | 6,0 | 0,69 | — | — | — | — | — | — |

|

АНО-6 | 16,3 | 1,95 | — | — | — | — | — | — |

|

АНО-11 | 22,4 | 0,87 | — | — | — | — | — | — |

|

ЭА-606/11 | 11,0 | 0,68 | 0,6 | 0,4 | 1,3 | 1,4 | — | — |

|

M33-III | 40 | — | — | — | — | — | — | — |

|

ЦТ-15 | 7,9 | 0,55 | 0,35 | 1,61 | — | — | оксиды никеля | 0,39 |

|

Ручная дуговая сварка чугуна |

| ||||||||

ЦЧ-4 | 13,8 | 0,43 | — | 1,87 | — |

| ванадий | 0,54 |

|

Ручная дуговая сварка меди |

| ||||||||

ЩЗЧ-1 | 14,7 | 0,47 | — | 1,65 |

| — | медь | 4,42 |

|

Вольфрам под гелием | 20 | — | — | — | — | — | вольфрам | 0,08 |

|

|

|

|

|

|

|

| медь | 2,1 |

|

СрМ-0,75 (проволока) Ручная сварка алюминия | 17,1 | 0,44 | — |

| — | — | медь | 15,4 |

|

ОЗА-1 | 38,1 | — | — | — | — | — | аэрозоль оксида | 20 |

|

|

|

|

|

|

|

| алюминия |

|

|

Проволока |

| ||||||||

ЭП-245 | 12,4 | 0,54 | — | 0,36 |

| — | оксиды железа | 11,5 |

|

ПП-106, ПП-108 | 12 | 0,7 | — | — | 0,8 | — | оксиды железа | 0,7 |

|

Проволока |

| ||||||||

СВ-08Г2С | 9,7 | 0,5 | 0,02 | — |

| 14 | оксиды железа | 7,48 |

|

СВ-Х19Н9Ф2СЗ | 7 | 0,42 | 0,03 | — | — | 14 | оксиды железа | 0,04 |

|

СВ-10Х20Н7СТ | 8 | 0,45 | 0,03 | — | — | — | — | — |

|

СВ-16Х16Н25М6 | 15 | 2 | 1 | — | — |

| оксиды никеля | — |

|

ЭП-245 | 12,4 | 0,61 | — | — | — | 3,2 | — | — |

|

СВ-О8ХГН2МТ | 6,5 | — | 0,03 | — | 0,8 | 11 | оксиды титана | 0,4 |

|

|

|

|

|

|

|

| медь | 11 |

|

Проволока |

| ||||||||

МНЖ-КГ5-1-02-0.2 | 18 | 0,3 | — | — | — | — | оксиды никеля | 0,8 |

|

КМЦ | 8,8 | 0,6 | — | — | — | — | медь | 6 |

|

Проволока |

| ||||||||

Д-20 | 10,9 | 0,09 | — | — | — | — | оксиды алюминия | 7,6 |

|

АМЦ | 22,1 | 0,62 | — | — | 2,45 | — | — | 20 |

|

АМГ-6Т | 50 | 0,25 |

| — | 0,33 | — | — | 8,5 |

|

Алюминиевая | 10 | — | — | — | 0,9 | — | — | — |

|

Титановая | 14,7 | — | — | — | — | — | оксиды титана | 5 |

|

Неплавящиеся электроды | 61 | — | — | — | — | — | оксиды алюминия | 28 |

|

ОЗА-2/ак,ОЗА-1 | 38,5 | — | — | — | — | — | — | 20 |

|

Сварка стали с флюсами |

| ||||||||

ОСП-45 | 0,09 | 0,03 | — | 0,2 | 0,006 | — | прочие фториды | 0,36 |

|

ФЦ-2, ФЦ-6, ФЦ-7 | 0,09 | 0,01 | — | 0,05 | 0,005 | — | соединения кремния | 0,03 |

|

ФЦ-11, ФЦ-12 | 0,09 | 0,05 | — | 0,02 | — | — | — | 0,05 |

|

АН-22 | 0,12 | 0,01 | — | 0,02 | — | — | — | — |

|

АН-26, АН-30, АН-42 | 0,08 | 0,05 | — | 0,03 | — | — | — | — |

|

АН-60, АН-64 | 0,09 | 0,02 | — | — | — | — | — | — |

|

АН-348А | 0,1 | 0,03 | — | 0,2 | 0,006 | — | прочие фториды | 0,16 |

|

АНК-30 | 0,26 | 0,12 | — | 0,018 | — | — | соединения кремния | 0,05 |

|

ЖС-450 | 5,8 | 0,142 | — | 0,18 | — | 22,4 | — | — |

|

К-1 | 0,06 | 0,023 | — | 0,15 | — | 0,5 | — | — |

|

К-8 | 4,9 |

|

| ||||||

Общие принципы устройства вентиляции в сборочно-сварочных цехах

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Требования к вентиляции

Системы вентиляции должны обеспечить в сборочно-сварочных цехах и на участках метеорологические условия (температуру, относительную влажность и скорость движения воздуха), а также содержание вредных веществ в воздухе рабочей зоны в соответствии с «Санитарными нормами проектирования промышленных предприятий» СН 245—71. Сборочно-сварочные цехи характеризуются незначительными (менее 20 ккал/м3ч) удельными избытками явного тепла, воздействующего на изменение температуры воздуха. Выполняемые в них технологические операции в основном можно отнести к категории работ средней тяжести (п. 11. 5,6) СН 245—71. В холодный и переходный периоды года (температура наружного воздуха ниже + 10°С) на постоянных рабочих местах в сварочных цехах и на участках допускается температура воздуха в пределах от +15 до +20°С, относительная влажность воздуха — не более 75% и скорость движения воздуха — не более 0,5 м/с. Вне постоянных рабочих мест допускается температура в пределах от 13 до 20°С. В теплый период года (температура наружного воздуха + 10оС и выше) на постоянных рабочих местах температура воздуха допускается на 3°С (не более) выше средней температуры наружного воздуха в 13 ч самого жаркого_ месяца, но не более 28°С, а относительная влажность при 28°С не более 55%, при 24°С и ниже — не более 75%. Скорость воздуха допускается в пределах 0,3—0,7 м/с. Вне постоянных рабочих мест температура воздуха допускается на 3°С выше средней температуры наружного воздуха в 13 ч самого жаркого месяца. Предельно допустимая концентрация образующихся при электросварке аэрозолей окислов железа с примесью 3—6% марганцевых соединений в воздухе рабочей зоны принята равной 4 мг/м3.

Принцип действия и конструктивное оформление вентиляционных установок должны быть максимально согласованы с конкретными специфическими особенностями организации технологического процесса: а) они не должны мешать выполнению сварочных и вспомогательных операций (подъемно-транспортных и др.) и снижать производительность труда; б) не должны снижать качество сварных соединений (например, не нарушать газовое покрытие дуги при сварке в среде защитных газов).

Системы вентиляции, как убеждает практика, должны иметь резервы увеличения мощности в связи с перспективами увеличения выпуска продукции и возможности минимальной реконструкции в соответствии с изменением номенклатуры выпускаемой продукции.

Принципы организации воздухообмена

Сборочно-сварочные цехи и участки следует снабжать местными (вытяжными) и общеобменными (приточными и вытяжными) механическими вентиляционными установками. Достаточных оснований для проектирования естественных вытяжных установок нет, так как эти цехи не обладают значительными теплоизбытками, являющимися основным энергетическим ресурсом для работы естественной вентиляции. Приток воздуха в холодный период года (зимний и переходный) должен быть обязательно механическим с подогревом наружного воздуха, полностью компенсирующим объем удаляемого воздуха, в противном случае в помещение поступает холодный воздух через неплотности наружных ограждений, что может вызвать простудные заболевания у работающих. Рециркуляцию воздуха в сварочных цехах применять не следует, так как вместе с аэрозолями окислов железа при различных видах сварки образуются и другие вещества, более опасные при воздействии на организм человека (окислы марганца, хрома, фтористые соединения, двуокись кремния), при наличии которых рециркуляция воздуха санитарными правилами не разрешается. В теплый период года должно быть предусмотрено естественное поступление наружного не загрязненного вентиляционными и технологическими выбросами воздуха через оконные проемы.

Наиболее эффективным средством вентиляции сборочно-сварочных цехов, как и всех других производств, являются местные отсосы, обладающие по сравнению с общеобменной вентиляцией следующими преимуществами:

а) локализуя вредные вещества непосредственно в з0не их образования, они предотвращают распространение их по всему объему производственного помещения;

б) благодаря близкому расположению к источнику вредных выделений местные отсосы могут удалять их с помощью минимальных объемов воздуха, что имеет большое экономическое преимущество по сравнению с общеобменной вентиляцией.

Для удаления того же количества вредных веществ с помощью общеобменной вентиляции требуется, как правило, в десятки раз большая производительность вытяжных вентиляторов и соответственно больший расход электроэнергии и тепла на подогрев наружного воздуха. Принципиальное различие между местными и общеобменными вытяжными установками можно показать, введя понятие активной зоны спектра всасывания. Это область пространства, ограниченная поверхностью, внутри которой скорость воздуха направлена в воздухоприемное отверстие и превышает 5% от средней скорости в его сечении. Вытяжные отверстия общеобменной вентиляции удалены от источника вредных выделений на такое расстояние, при котором подвижность воздуха в зоне источника всегда меньше 5% средней скорости в вытяжном отверстии. Взаимное расположение местного отсоса и источника вредных выделений в первую очередь определяет указанные выше преимущества местной вытяжной вентиляции. Активность местного отсоса заключается в его способности захватывать и транспортировать вредные примеси. Активную роль в вентилировании рабочей зоны при общеобменной схеме вентиляции выполняют не вытяжные, а приточные установки, разбавляющие чистым наружным воздухом до ПДК воздух в рабочей зоне или во всем объеме цеха. Наилучшим вариантом для сварочных цехов является сочетание местной вытяжной и общеобменной приточно-вытяжной Механической вентиляции. Эффективность местных отсосов следует принимать не более 75%, остальные 25% вредных выделений следует учитывать в расчете общеобменной вытяжной вентиляции.

Применение местных отсосов в реальных условиях сборочно-сварочных цехов бывает ограничено и даже невозможно по следующим причинам: систематические изменения номенклатуры свариваемых изделий; сварка крупногабаритных изделий; отсутствие фиксированных мест сварки; необходимость выполнения погрузочно-транспортных операций. Обеспечение требуемых условий воздушной среды в этих случаях достигается общеобменной вентиляцией.

При проектировании систем вентиляции необходим всесторонний учет конкретных технологических условий и объемно-планировочных решений.

Брауде М.З. Охрана труда при сварке в машиностроении