Вентиляция в пекарне (кондитерских цехов) в Москве: цена, нормы, проектирование, монтаж

Назначение помещения:

ПекарняВариант вентиляции:

ВытяжнаяПриточнаяПриточно-вытяжнаяПлощадь помещения, м2:

50 кв. м.100 кв. м.150 кв. м.200 кв. м.300 кв. м.Монтаж вентиляции +0 ₽

30 000 ₽

-+КупитьПри обращении в нашу компанию для заказа вентиляции в пекарню, наши менеджеры выясняют все потребности клиента, ориентируют по цене, согласовывают выезд на объект, делают итоговые расчёты.

Подробное описание

- Описание

- Характеристки

- Наши работы

- Зачем нужна вентиляция в пекарне?

- Нормы и требования к воздухообмену

- Проектирование и расчет

- Монтаж вентиляции в пекарне

- Этапы работ

Одним из распространенных видов бизнеса являются пекарни. Предприятия по производству хлебобулочных и кондитерских изделий имеют особенности при проектировании вентиляционных систем. К ним предъявляют особые требования и нормы, прописанные в СНиП 2.04.05-91 и ВНТП 02-92.

Предприятия по производству хлебобулочных и кондитерских изделий имеют особенности при проектировании вентиляционных систем. К ним предъявляют особые требования и нормы, прописанные в СНиП 2.04.05-91 и ВНТП 02-92.

Зачем нужна вентиляция в пекарне?

Во время приготовления хлебобулочных изделий используют сыпучие смеси, при обработке которых в воздухе образуются различные загрязнения. Все это приводит к образованию пыли, скоплению жира и порче продуктов. На основании санитарных правил, если в воздухе содержится более 7 мг муки или сахарной пыли, то атмосфера считается опасной для здоровья людей.

Технологический процесс подразумевает избыточные тепловыделения не только от печей и оборудования, но и от готовых изделий. Хлеб и другая мучная продукция являются источником дополнительного выделения влаги и продуктов горения. Помещения пекарни, в которых воздух превышает допустимый уровень температуры относят:

- Пекарный цех для закваски;

- Тесторазделочные пространства;

- Горячие цеха с варочным оборудованием;

- Сушильные.

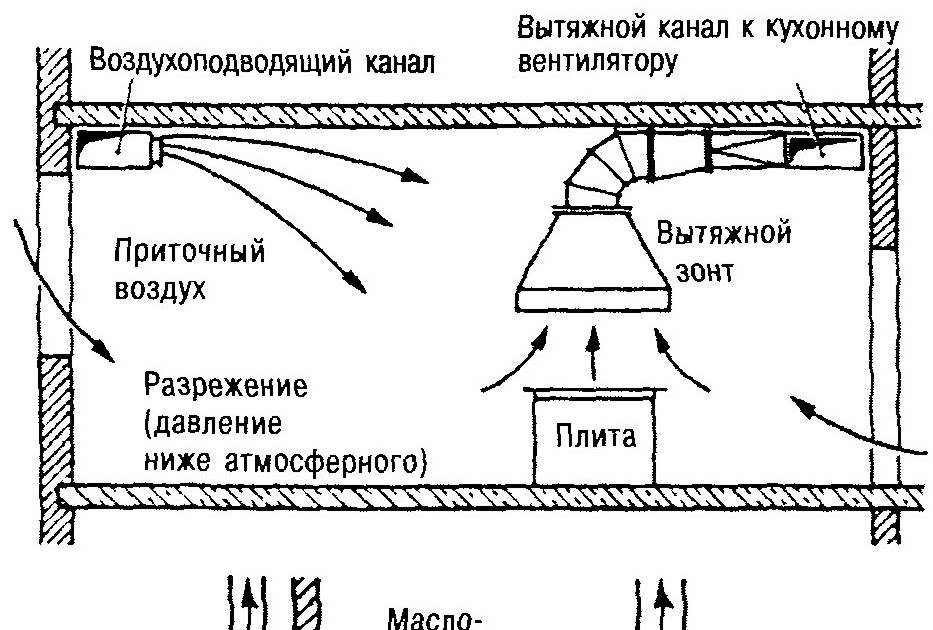

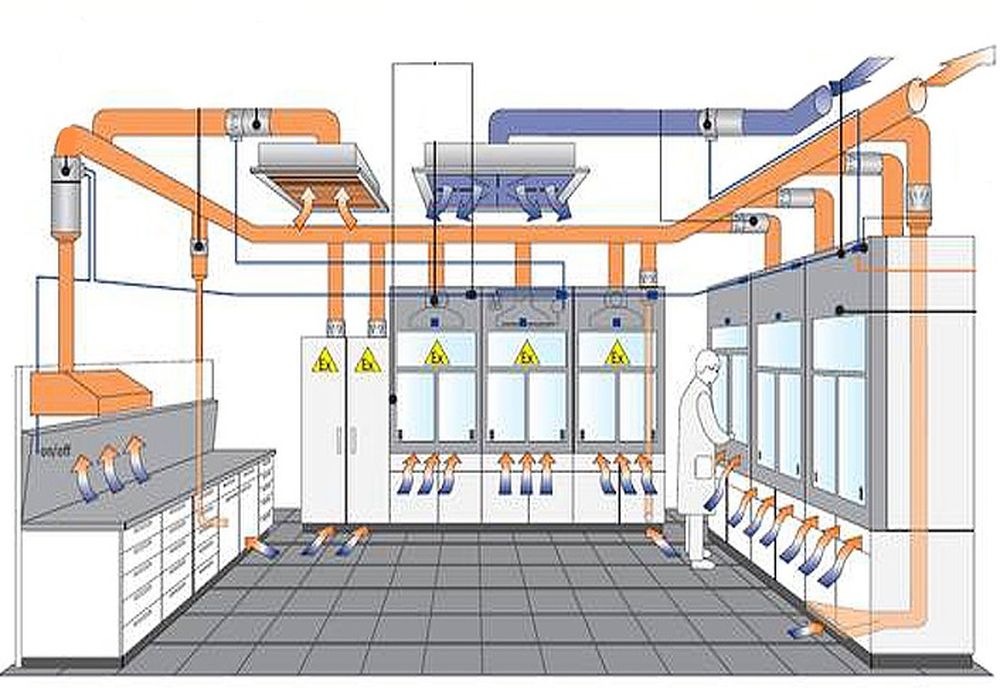

Для организации эффективного воздухообмена требуется обеспечить удаление загрязненных воздушных масс и приток свежего воздуха с улицы. Принудительная вентсистема поможет справиться с задачей создания оптимального микроклимата в пекарне. Она выполняет ряд функций:

- Поддержание заданных уровней температуры и влаги;

- Удаление загрязненного воздуха и продуктов горения;

- Подогрев поступающего притока с улицы;

- Автоматический режим работы круглосуточно;

- Фильтрация и рекуперация.

Для большинства пекарен применяют приточно-вытяжную вентиляцию. Отвод и поступление воздушных масс происходит с помощью вентиляторов и установок. Устройства с созданием искусственной тяги применяют, как для небольших мини-пекарен, так и для масштабных производственных цехов.

Нормы и требования к воздухообмену

Общие требования:

- Пекарный комплекс запрещается располагать в подвалах и цокольных этажах.

Требуется поддерживать однонаправленность технологического процесса;

Требуется поддерживать однонаправленность технологического процесса; - Допустимый уровень влажности на складах – 70 – 75%;

- Все вентиляционные устройства располагают с возможностью доступа к нему для периодической очистки и сервисного обслуживания;

- Тепловыделяющее оборудование должно иметь теплоизоляцию;

- Для печей предусматривают воздушное душирование на уровне 150 – 180 см от пола, это исключает воздействия горячих паров на сотрудников;

- Допустимый уровень потоков зимой: 0,3 – 0,5 м/сек; летом: 0,5 – 0,8 м/сек;

- Допустимый уровень влажности для помещений варки и жарки 55 – 70% ;

- Содержание частиц пыли в воздухе не должно превышать 10 мкм.

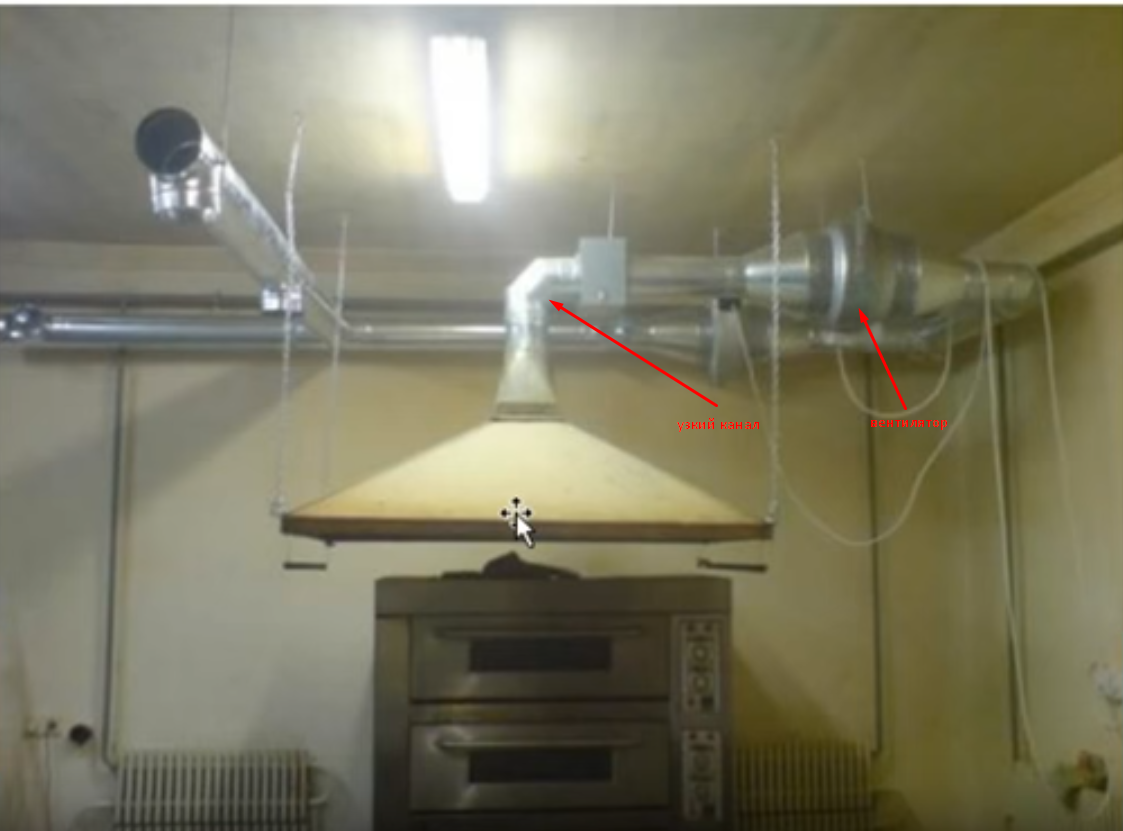

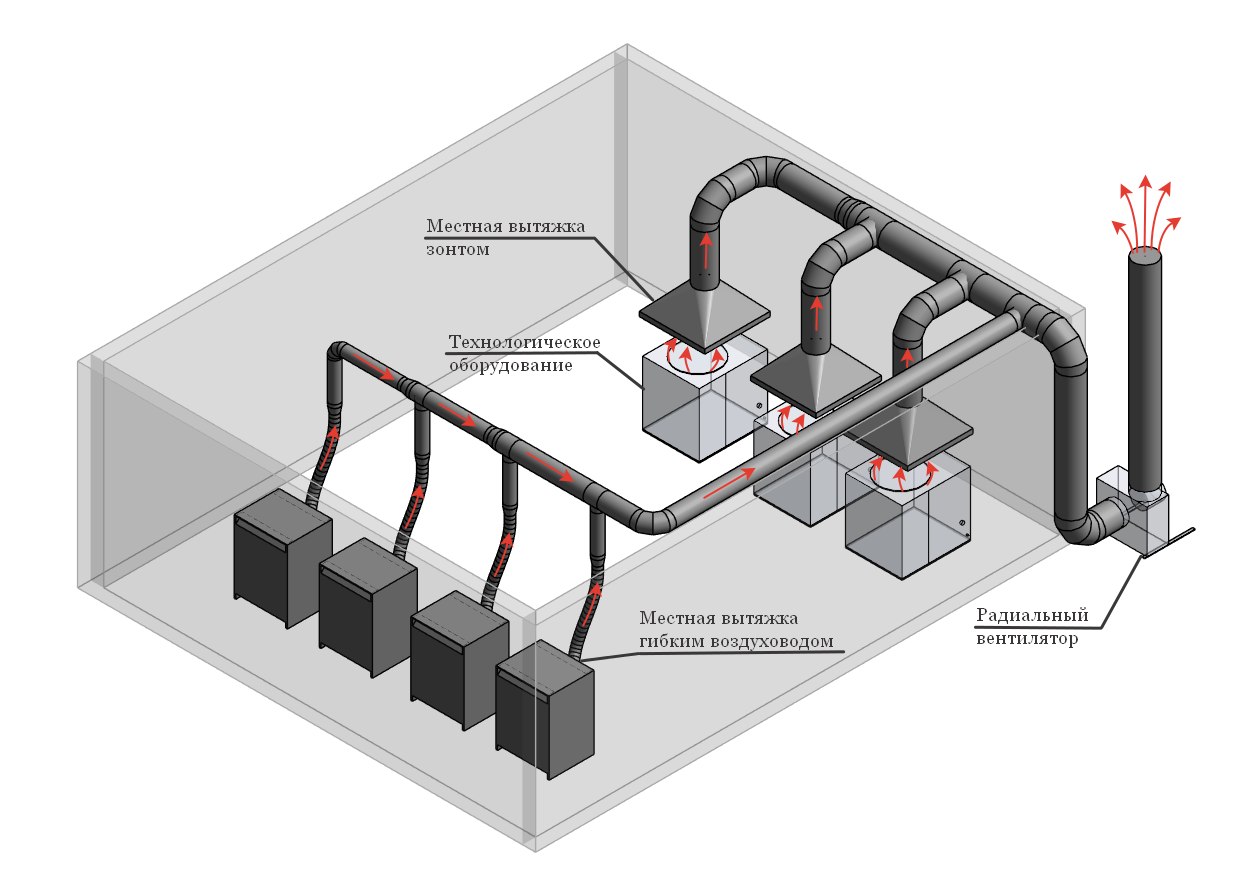

В пекарне совместно с системой вентиляции устанавливают местные отсосы для удаления горячих паров. В зависимости от вида технологического оборудования рассчитывается требуемое количество удаляемого воздуха и подбирается вид местного отсоса.

| Тип оборудования | Количество устраняемого потока |

|---|---|

| Камерная сушилка | 2500 м³ |

| Установка для мойки и сушки лотков | 1500 м³ |

| Шкаф для сушки лотков | 200 м³ |

| Моечные ванны |

Расчет и проектирование

Проектирование вентиляции пекарни подразумевает сбор и расчет данных о расположении объекта, его технических характеристиках. Проводятся расчеты производительности вентиляционных устройств, определяются места разводки воздуховодов, приточных установок, вентиляторов и других элементов.

На этапе проектных работ учитывают:

- Площадь и объем пекарни;

- Количество тепловых печей, плит и другие;

- Объем выпускаемой продукции;

- Количество посетителей и сотрудников;

- Зонирование вентиляционной системы в зависимости от назначения помещения.

Основные расчеты:

- Производительность вентиляторов и приточных установок;

- Количество удаляемого воздуха;

- Количество поступаемого притока;

- Уровень загрязнений, выделяемых в ходе приготовления и других процессов;

- Диаметр воздуховодов;

- Акустический расчет.

Вентиляция кондитерского цеха

Монтаж вентиляции в пекарне

Установку выполняют профильные инженеры и монтажники, рассмотрим перечень работ:

- Подготовка – инженер осматривает объект на предмет строительной подготовки: доступы к установке вентиляционного оборудования, прокладке воздуховодов, расположение отверстий и другие нюансы;

- Разметка и подготовка отверстий, прокладка воздуховодов и магистралей;

- В воздуховодах проделывают отверстия под вентиляционные декоративные решетки и диффузоры;

- Сборка, герметизация, утепление, монтаж воздуховодов и фитингов.

Допустимая длина собранной конструкции составляет 6м;

Допустимая длина собранной конструкции составляет 6м; - Монтаж вытяжных вентиляторов, приточных установок, вытяжных зонтов и местных отсосов;

- Приточно-вытяжные устройства монтируют на кронштейны с помощью крепежных элементов;

- Соединение вентиляционных элементов с системой воздуховодов;

- Монтаж декоративных решеток и диффузоров;

- Сборка щита управления – автоматы и провода, розетки;

- Монтаж автоматики;

- Запуск, тестирование и отладка.

Этапы работ

1

Проектирование вентиляции

Разрабатывается ТЗ и проект вентиляционной системы с учетом особенностей объекта и пожеланий Заказчика.

2

Поставка вентиляционного оборудования

Осуществляется без задержек сроков согласно рабочему графику и установленной дате в договоре.

3

Монтаж и пуско-наладка вентиляции

Всех элементов, запуск и тестирование системы при различных режимах.

4

Сдача объекта заказчику

Заказчику передается полный комплект документов, проводится обучение по настройке системы.

Проверенные производители

Вы можете заказать вентиляцию в пекарню, позвонив по телефону: +7 (495) 580-30-37. Осуществляем проектирование и расчет оборудования систем вентиляции и кондиционирования. Письменную заявку просим Вас отправить на email [email protected].

Компания «АВИМОС»

| Назначение помещения | Пекарня |

| Вентиляционное оборудование | Да |

| Воздуховоды | Да |

| Отводы | Да |

| Переходы | Да |

| Диффузоры | Да |

| Крепежные материалы | Да |

| Декоративные решетки | Да |

| Регулятор скорости | Да |

| Гарантия | Да |

| Вариант вентиляции | Вытяжная |

Выполненные работы

Проектирование

Вентиляция ресторана

Вентиляция торгового центра

Вентиляция магазина

Вентиляция кафе

Схемы вентиляции тестоприготовительного, тесторазделочного и пекарного цехов хлебокомбината

Если говорить об эффективной работе вентиляционных систем и систем кондиционирования на хлебозаводе, то следует заметить, что она определяется расчетным воздухообменом для удаления вредных веществ, а также той схемой подачи и удаления отработанного воздуха, которая принята на предприятии.

Если тестоприготовительное, тесторазделочное и пекарное отделения находятся в одном цехе, то основная вредность здесь – это тепло, исходящее от печей, камер расстойки теста и горячего хлеба. Кроме тепла, воздух содержит небольшое количество угарного газа, но его концентрация не велика и не представляет угрозы для здоровья человека. Приточный воздух необходимо подавать механическим способом к проходам, находящимся между печью и камерой расстойки, где работают хлебоукладчицы. В холодный период года приточный воздух нужно подогревать. Также в цехе необходима вытяжка: при повышенных показателях тепловыделения нужна вытяжка через аэрационный фонарь или вентиляционную шахту, а при незначительном уровне тепловыделения рекомендовано использование крышной вытяжки.

сайт www.oldisvet.com/notice/metallicheskie-opori-ulichnogo-osveschenija), проверить и при необходимости заменить систему освещения цехов и подводки к оборудованию.

сайт www.oldisvet.com/notice/metallicheskie-opori-ulichnogo-osveschenija), проверить и при необходимости заменить систему освещения цехов и подводки к оборудованию.Отопление в совместном цехе не предусматривается, однако, если помещение имеет большие площади остекления, то для обогрева рабочих мест необходимо применение отопительных приборов непосредственно под ними. Для отвода продуктов сгорания печей типа ПХС предусматриваются вертикальные трубы, которые будут выводить их и отработанный воздух через кровлю в атмосферу.

Отдельное пекарное отделение хлебозавода характеризуется высоким уровнем тепла от остывающей продукции и печей, поэтому здесь рекомендована вытяжка из верхней зоны крышным вентилятором или через вентиляционную шахту. Летом приток воздуха в помещение осуществляется естественным путем через открытые окна.

В топочном отделении достаточно тепло, много угольной пыли и газа, при этом помещение не отапливается, поэтому приток воздуха необходимо осуществлять зимой через окна, расположенные на высоте не менее трех метров над уровнем пола, а в теплый период – через окна, которые находятся на высоте не более одного метра над уровнем пола.

Дата: 22-06-2012, 06:07

Просмотров: 2 711

Другие новости по теме:

|

Показатели воздуха на кондитерских фабриках и радиаторы отопления Разделочно-формовочное отделение и участок охлаждения продукции. Рекомендованные параметры воздуха здесь – температура – 12-15 градусов, относительная влажность воздуха – 50-55%. |

Системы кондиционирования, рекомендуемые для хлебозаводов Условия хранения муки и других ингредиентов для производства хлебобулочных изделий, а также те условия, при которых происходит процесс изготовления продукции хлебокомбинатов, напрямую влияют на качество готового хлеба. |

Горячий хлеб – польза или вред?

Ароматный, горячий, да с пылу – с жару, с румяной корочкой… Лучше остановиться в этот момент. |

Конфликт на Волгоградском хлебокомбинате №5 Хлебозавод – это место, где пекут хлеб. Оказывается, занимаются на хлебозаводе не только этим. |

Уважаемый посетитель, Вы зашли на сайт как незарегистрированный пользователь.

Мы рекомендуем Вам зарегистрироваться либо войти на сайт под своим именем.

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Как поток воздуха может повлиять на производительность печи

Пекари постоянно заботятся о качестве продукции, особенно когда оно не соответствует техническим требованиям, и ищут, что не так с печью. Часто есть что-то, что можно отрегулировать с помощью времени или температуры выпечки, чтобы решить проблему. Однако даже после попытки внесения рутинных корректировок пекарь может обнаружить, что он несколько улучшил или уменьшил проблему, но все еще имеет нерешенные проблемы. После исчерпания всех обычных регулировок духовки, возможно, пришло время подумать о том, какие внешние условия могут препятствовать правильной работе духовки. Итак, что вы должны искать дальше?

Однако даже после попытки внесения рутинных корректировок пекарь может обнаружить, что он несколько улучшил или уменьшил проблему, но все еще имеет нерешенные проблемы. После исчерпания всех обычных регулировок духовки, возможно, пришло время подумать о том, какие внешние условия могут препятствовать правильной работе духовки. Итак, что вы должны искать дальше?

Вытяжная система печи

Рецепт(ы) выпекаемого продукта определяют необходимую скорость вытяжки для контроля влажности продукта; и эта скорость регулируется вытяжным вентилятором печи и положением вытяжной заслонки. Эффективное управление и контроль скорости вытяжки напрямую влияет на качество выпекаемых продуктов. Несмотря на все регулировки, которые может попробовать пекарь, на производительность печи все еще могут существенно влиять условия вне печи и вне его непосредственного контроля.

Окружающая среда завода – отрицательное давление воздуха

Что должен учитывать пекарь снаружи или вокруг печи? Первое, с чего нужно начать, это общая подпитка воздуха в пекарне. При отсутствии комплексной или автоматизированной системы подпитки завода, обычно подпиточный воздух в здание подается через пассивные отверстия в здании через жалюзи с приводом или без привода, входные и транспортировочные двери и т. д. или за счет механического всасывания (вентиляторы, и т. д.).

При отсутствии комплексной или автоматизированной системы подпитки завода, обычно подпиточный воздух в здание подается через пассивные отверстия в здании через жалюзи с приводом или без привода, входные и транспортировочные двери и т. д. или за счет механического всасывания (вентиляторы, и т. д.).

Вытяжные вентиляторы, работающие в других частях пекарни, вдали от печи, способствуют общему отрицательному давлению в здании. При отсутствии правильно спроектированной и эксплуатируемой системы подпиточного воздуха, поддерживающей постоянное атмосферное давление в зоне печи, давление в пекарной камере может меняться от отрицательного до положительного и наоборот. Отрицательное давление в здании означает, что воздух выбрасывается с большей скоростью, чем скорость поступления воздуха в здание.

Отрицательное давление в здании создает много проблем вокруг печи:

- Обратная тяга вниз по дымовым трубам

- Прохладные участки и охлаждение ветром в зоне печи

- Вытяжные вентиляторы, работающие с пониженной производительностью и неэффективностью

- Неконтролируемые источники поступающего воздуха, в том числе:

o Транспортные платформы с дефектными уплотнителями грузовиков

o Двери наружу

o Двери-ширмы

o Неэффективные пластиковые заслонки между теплыми и холодными зонами пекарни

В целом пекарня должна работать при небольшом положительном давлении, а не при отрицательном или чрезмерно положительном давлении. Примером неконтролируемого воздуха может служить ситуация, когда морозильная камера оказалась рядом с духовкой. Холодный воздух из морозильной камеры создавал сильный холодный сквозняк в духовке, что нарушало поток воздуха в духовке. Эта нестандартная ситуация заставила пекаря почесать затылок, пытаясь решить свою проблему с выпечкой и качеством продукции. Как оказалось, добавление перегородок у пола, направляющих холодный воздух из морозильной камеры в сторону от духовки, легко решило проблему выпечки и, в конечном счете, проблему качества продукции.

Примером неконтролируемого воздуха может служить ситуация, когда морозильная камера оказалась рядом с духовкой. Холодный воздух из морозильной камеры создавал сильный холодный сквозняк в духовке, что нарушало поток воздуха в духовке. Эта нестандартная ситуация заставила пекаря почесать затылок, пытаясь решить свою проблему с выпечкой и качеством продукции. Как оказалось, добавление перегородок у пола, направляющих холодный воздух из морозильной камеры в сторону от духовки, легко решило проблему выпечки и, в конечном счете, проблему качества продукции.

Наиболее распространенная проблема, с которой мы сталкиваемся, это использование переносных вентиляторов для охлаждения сотрудников на входе или выходе из печи. Часто такие простые мелочи, как использование переносных вентиляторов, которые нагнетают воздух в отверстия духовки, вызывают нарушение притока воздуха. Это проявляется в создании неравномерных воздушных потоков внутри печи, что в конечном итоге приводит к неравномерному окрашиванию продукта с одной стороны печи на другую и неприемлемому качеству продукта. Цель, конечно же, состоит в том, чтобы обеспечить равномерную выпечку на протяжении всего процесса выпечки. Когда сотрудники регулярно и беспорядочно включают переносные вентиляторы, эти вентиляторы мешают воздушному потоку на открытых концах печи. Перенаправив переносные вентиляторы рядом с печью или найдя альтернативные источники охлаждения для сотрудников, можно устранить негативное воздействие, которое вызывает неравномерный поток воздуха внутри печи. Иногда вентиляторы на самом деле находятся не рядом с печью, а в той же рабочей зоне, вдали от печи. Воздействие любого потока воздуха, поступающего в печь, может быть одинаковым, независимо от его происхождения.

Цель, конечно же, состоит в том, чтобы обеспечить равномерную выпечку на протяжении всего процесса выпечки. Когда сотрудники регулярно и беспорядочно включают переносные вентиляторы, эти вентиляторы мешают воздушному потоку на открытых концах печи. Перенаправив переносные вентиляторы рядом с печью или найдя альтернативные источники охлаждения для сотрудников, можно устранить негативное воздействие, которое вызывает неравномерный поток воздуха внутри печи. Иногда вентиляторы на самом деле находятся не рядом с печью, а в той же рабочей зоне, вдали от печи. Воздействие любого потока воздуха, поступающего в печь, может быть одинаковым, независимо от его происхождения.

Системы подпитки, шторы и перегородки могут использоваться для управления и стабилизации воздушных потоков в пекарне. Они также работают, чтобы противодействовать отрицательному давлению воздуха, создаваемому выхлопными системами и другими условиями здания. Следует также отметить, что генерируемое процессом тепло от печей и другого оборудования, вырабатывающего тепло, обычно расходуемое впустую, может использоваться системой подпитки воздуха.

Внешние условия завода

Другим важным фактором, влияющим на управление воздухом, являются внешние условия воздуха. Температура и влажность наружного воздуха влияют на состояние воздуха и воздушный поток в пекарне. Очевидно, что это может быть большей или меньшей проблемой в зависимости от местоположения пекарни, но, в конце концов, это, как правило, влияет на все пекарни и их печи, где бы ни находилась пекарня. В северном климате низкие температуры требуют от пекарни повышения и контроля температуры окружающего воздуха. В пекарнях обычно более сухие условия, что влияет на производительность печей и выпечку. В южных регионах проблемой становится высокий уровень влажности и более высокие температуры. И независимо от того, находитесь ли вы в холодном или жарком климате, ни один из них не застрахован от осложнений, вызванных сезонными переходами от жары к холоду или от холода к жаре. Эти сезонные изменения температуры неизменно влияют на эффективность выпечки, иногда ежедневно, а иногда ежемесячно. Сезонные изменения в стране делают проблемы управления производительностью печи и качеством выпечки еще более заметными. В конце концов, производительность печи будет зависеть от местоположения вашего предприятия.

Сезонные изменения в стране делают проблемы управления производительностью печи и качеством выпечки еще более заметными. В конце концов, производительность печи будет зависеть от местоположения вашего предприятия.

При рассмотрении производственной среды есть и другие соображения, которые вы не хотите упускать из виду, в том числе, работаете ли вы в старом или новом хлебопекарном цехе (со старыми или новыми печами) или используете ли вы туннельные или противневые печи. Туннельные печи, поскольку они открыты с обоих концов печи (продукт входит в один конец и выходит из другого), более подвержены влиянию изменения воздушного потока, чем противневые печи, у которых вход и выход продукта находятся на одном конце. печь.

В случае с новыми пекарнями у пекаря есть уникальная возможность тесно сотрудничать со своим архитектором или проектировщиком, чтобы включить правильную конфигурацию оборудования для управления воздухом, чтобы обеспечить надлежащий поток воздуха по всей пекарне и особенно для печи.

Резюме

В заключение, при анализе производительности вашей печи не игнорируйте поток воздуха в пекарне за пределами вашей печи. Это те области, которые упускаются из виду, такие как использование переносных вентиляторов, отверстия, выходящие за пределы здания (грузовые доки, сетчатые двери для персонала и т. д.), а также смена сезонов, которые влияют на температуру и влажность в вашем районе. И, наконец, не забудьте оценить свой подпиточный воздух и то, как вы достигаете правильного баланса, чтобы обеспечить умеренное положительное давление воздуха в вашей среде выпечки.

Copyright© Баннер-День. Все права защищены.

СКАЧАТЬ PDF

BB1601

КОНДИЦИОНИРОВАНИЕ ВОЗДУХА В ХЛЕБОПЕКАРНЫХ ПРОИЗВОДСТВАХ И ФОКУС НА КОМПАНИИ CLAUGER

Вы когда-нибудь слышали, и это правильно, что пекарная промышленность обрабатывает живые продукты? Какой производитель будет мне возражать, когда я скажу, что так сложно контролировать влияние внешних условий на производство, будь то человек, материал или окружающая среда? Это идеальное введение к промышленной задаче, которая состоит в добровольном изменении параметров окружающего воздуха для оптимизации определенных ключевых стадий хлебопекарного процесса, таких как ферментация, охлаждение после стадии выпечки или замораживание ?

В этой статье основное внимание уделяется методам и задачам , регулирующим обработку производственных сред в хлебопекарной промышленности . Сегодня речь уже не идет о нагреве воздуха в духовке или охлаждении воздуха в морозильной камере, а только с учетом пары «время/температура». Ситуация и технические решения значительно развились и заслуживают времени, потраченного на написание этой статьи. Сосредоточив внимание на компании CLAUGER, вы ближе познакомитесь с ней и откроете для себя сферу ее деятельности в отношении этой темы.

Сегодня речь уже не идет о нагреве воздуха в духовке или охлаждении воздуха в морозильной камере, а только с учетом пары «время/температура». Ситуация и технические решения значительно развились и заслуживают времени, потраченного на написание этой статьи. Сосредоточив внимание на компании CLAUGER, вы ближе познакомитесь с ней и откроете для себя сферу ее деятельности в отношении этой темы.

Я Ронан Ле Бурис, основатель Hopi Consulting. Я создал эти статьи с желанием прояснить процесс производства хлебобулочных изделий, выделив поставщиков, с которыми мне нравится делиться проектами, всегда помня о своем стремлении к независимости и беспристрастности.

Прежде всего, спасибо Дэвиду Хаффшмидту из компании CLAUGER за помощь в написании этой статьи.

Исторически очень эмпирическое и основанное почти исключительно на экспериментальном фоне, управление технологическими средами в хлебопекарном производстве теперь гораздо более теоретическое и техническое. Две основные причины — стремление к промышленной производительности и потребность рынка в обычном продукте.

Две основные причины — стремление к промышленной производительности и потребность рынка в обычном продукте.

ОСНОВНЫЕ ПАРАМЕТРЫ

Невозможно начать эту статью без немедленного введения основных параметров или реальных рычагов действия для хорошего управления атмосферой и условиями, которые вы хотите навязать.

1- ТЕМПЕРАТУРА :

Это критерий, который приходит на ум каждому. Температура является физической величиной, в повседневной жизни она связана с ощущениями тепла и холода, возникающими в результате теплопередачи между человеческим телом и окружающей средой. В физике он определяется несколькими способами, но в основном как возрастающая функция степени теплового возбуждения частиц. Наиболее распространенной температурной шкалой вокруг нас является шкала градусов Цельсия.

2- ВЛАЖНОСТЬ :

Гигрометрия? Влажность? Пар?

Просто и понятно: окружающий воздух состоит из воды в виде газа, называемого водяным паром. Влажность — общий термин : это количество водяного пара в воздухе. Гигрометрия — это значение , которое соответствует проценту насыщения воздуха влажностью или водяным паром (например, 75% в помещении, где я пишу эту статью).

Влажность — общий термин : это количество водяного пара в воздухе. Гигрометрия — это значение , которое соответствует проценту насыщения воздуха влажностью или водяным паром (например, 75% в помещении, где я пишу эту статью).

3- АЭРОЛИКА:

Аэрология – это раздел физики, который занимается изучением воздушного потока и его применениями. Есть много приложений, но нас интересуют вентиляция и кондиционирование воздуха .

Знать эти ключевые параметры необходимо, но недостаточно, их еще нужно освоить…

Вот несколько слов предостережения , которые помогут вам оценить сложность вопросов, связанных с контролем климатических условий в этих технологических средах при производстве хлебобулочных изделий.

Живой продукт:

Что может быть сложнее, чем привязать понятия воспроизводимости к продукту, который никогда не реагирует идеально одинаково… Это полностью зависит от условий окружающей среды, которые на него возлагаются, и тем не менее его реакции иногда непредсказуемы .

Заданное и фактическое значение :

элементы измерений, выпуск точности и воспроизводимости информации измеренных играет важную роль. Это исходит из основных представлений о калибровке и надежности этих средств измерений (зондов, датчиков и т. д.) .

Точность контроля :

Поскольку технический процесс основан на контрольно-измерительных элементах, вопрос о точности и воспроизводимости 9 0005 информация измерено играет значительную роль . Это исходит из основных понятий калибровки и надежности этих измерительных приборов (зондов, датчиков и т. д.) .

Воздействие пыли и агрессивных сред:

Управление очисткой воздуха в пекарнях еще более усложняется из-за источников загрязнения, которые потенциально могут привести к коррозии оборудования, таких как мучная пыль в воздух, но и отломившиеся корочки продуктов, например, хлеба. Среда горячего брожения в присутствии дрожжей также вносит свой вклад в эти очень требовательные условия для оборудования (от видимого износа рамы до дрейфа производительности из-за засорения теплообменников, воздуховодов и т. д.).

Среда горячего брожения в присутствии дрожжей также вносит свой вклад в эти очень требовательные условия для оборудования (от видимого износа рамы до дрейфа производительности из-за засорения теплообменников, воздуховодов и т. д.).

Многофакторное исследование :

Это, вероятно, самая большая трудность, связанная с этой темой – обработка производственных сред пекарни : тот факт, что нет ключевых параметров (T°C, влажность и т.д.) .) можно и нужно рассматривать изолированно . Например, наблюдение за влиянием климатических условий на ферментированный или замороженный продукт очень хорошо показывает, что влияние на продукт повышения или понижения температуры невозможно воспроизвести, если не провести анализ других критериев. Добавляя входные данные, такие как рецепт готового продукта и влияние сырья, рабочий процесс и время транспортировки продуктов, а также воздуховоды, что вы в полной мере видите, насколько сложным может быть упражнение …

Фокус на стадии ферментации ОКРУЖАЮЩАЯ СРЕДА КАМЕРЫ БРОЖЕНИЯ:

УСЛОВИЯ ПРОФЕРА

обеспечивают идеальные условия для ферментации продуктов.

ПРОБЛЕМЫ НА ЭТОМ ЭТАПЕ:

- кинетика повышения температуры продуктов имеет решающее значение. Вопрос не только в том, чтобы определить целевую температуру роста, но и в том, чтобы достичь ее как можно быстрее. Влияние этого полезного времени на достижение заданной температуры продукта в течение заданного времени имеет важное значение с точки зрения качества.

- В дополнение к этим повышениям кинетики температуры также возможно блокировать ферментацию, когда она считается достаточной , путем снижения температуры продукта для его стабилизации. А сегодня этот вариант полной холодной блокировки используется в случае остановки промышленной линии для ограничения потерь продукта.

- Контроль влажности воздуха и скорости обдува предотвращение высыхания поверхности продукта.

С другой стороны, не переусердствуйте и не создайте проблем с продуктами , прилипающими к опорам или конвейерной ленте.

С другой стороны, не переусердствуйте и не создайте проблем с продуктами , прилипающими к опорам или конвейерной ленте.

- Безопасность риск того, что климатические условия в окружающей среде являются гетерогенными за счет удаления всех предпочтительных воздушных путей, вызывающих различные климатические условия в нескольких помещениях в пространстве печи. Эта оптимальная однородность среды достигается за счет достаточной степени воздухообмена в камере. Он выражается в объеме в час и соответствует тому, сколько раз объем камеры рециркулируется свежим воздухом в течение часа. Высокая скорость воздухообмена является первой гарантией хорошей однородности. Устройства подачи и возврата воздуха должны быть тщательно расположены и отрегулированы для создания хорошей конвекции вокруг продуктов: ни слишком сильной (источник турбулентности), ни слишком слабой (источник мертвых зон).

Далее в этой статье мы увидим, что однородность температуры, влажности и скорости воздуха можно описать с помощью карт окружающей среды .

Далее в этой статье мы увидим, что однородность температуры, влажности и скорости воздуха можно описать с помощью карт окружающей среды .

КОНТРОЛЬ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ ВОЗДУХА И ПРОДУКТА:

Сегодня мы должны ограничить отклонение температуры воздуха в камере от целевой температуры: это нестабильность цель. Другими словами, на протяжении всего процесса ферментации и в любой момент производственного цикла (запуск, середина производства и т. д.) температура выращивания никогда не должна отклоняться более или менее чем на 0,5 °C от целевого значения . Это первый барьер производительности, который необходимо установить. Этот критерий стабильности может контролироваться и описываться климат-контролем (это разница между заданным значением и фактическим измеренным значением).

КОНТРОЛЬ ИЗМЕНЕНИЙ ВЛАЖНОСТИ ВОЗДУХА:

Точно так же необходимо быть строгим, чтобы ограничить отклонение влажности в окружающей среде. Влажность роста никогда не должна отклоняться от целевого значения более или менее чем на 3% . Это еще один барьер производительности, который необходимо установить. Этот критерий регулировки влажности достигается с помощью батарей холода, привитых к системе вентиляции духовки, и путем добавления пара в воздух.

ПРОВЕРКА СКОРОСТИ ВОЗДУХА И ЧАСТОТЫ ВОЗДУХООБМЕНА:

Это достигается за счет контроля скорости воздухообмена, т. е. соотношения комнатного воздуха в пространстве для выращивания, который заменяется свежим наружным воздухом. Скорость воздухообмена должна составлять от 20 до 40 объемов/час.

Кроме того, скорость воздуха на продуктах не слишком высока и не слишком мала. Диапазон скоростей воздуха от 0,3 до 0,5 м/с должен быть установлен .

ГАРАНТИЯ НАДЕЖНОГО ОБОРУДОВАНИЯ В ХОРОШЕМ РАБОЧЕМ СОСТОЯНИИ:

К этому совету нельзя относиться легкомысленно. Из-за рисков истирания и коррозии, вызванных выпечкой и кондитерскими изделиями , износ элементов, контактирующих с расстойным воздухом, ускоряется и представляет собой реальную проблему. Поэтому необходимо выбрать устойчивое оборудование, сделать правильный выбор материалов (с предпочтением нержавеющей стали) и конструкции в соответствии с адаптироваться к воздуху, насыщенному мукой, влагой и частицами кислоты .

ИНСТРУМЕНТЫ ЦИФРОВОГО МОДЕЛИРОВАНИЯ ПОМОГАЮТ АДАПТИРОВАТЬ СИСТЕМЫ ВЕНТИЛЯЦИИ К КОНФИГУРАЦИЯМ ПЕЧИ.

ВНИМАНИЕ НА ЭТАПЕ ОХЛАЖДЕНИЯ ПОСЛЕ ПЕЧИ ШАГ . ХОЛОДИЛЬНАЯ КОМНАТА СРЕДА:

Цель состоит в том, чтобы обеспечить охлаждение продуктов после выпечки без риска их пересушивания или загрязнения.

ЗАДАЧИ ЭТОГО ЭТАПА :

ЗАДАЧИ ЭТОГО ЭТАПА : Как вы уже поняли, многие из проблем, упомянутых выше, снова проявятся в образе кинетического управления изменениями температуры: не охлаждайтесь ни слишком быстро, ни слишком медленно . Но вы также должны убедиться, что нет предпочтительных потоков охлаждающего воздуха , которые исключали бы определенные зоны в контуре пенетрантных испытаний (контуре PT).

Тем не менее, последующая стадия имеет около отличительные черты .

Для хлебобулочных изделий и, в частности, для продуктов с «хрустящей корочкой», таких как багеты, охлаждение является рискованным делом . В основном, , если миграция влаги из хлеба плохая, это приводит к тому, что корочка теряет свою хрустящую корочку, а крошки больше не сохраняются должным образом . Поэтому важно соблюдать ключевые моменты в управлении средой пенетрантных испытаний и не пренебрегать влиянием этого шага на качество готового продукта. Проверка влажности позволяет точно контролировать разницу в парциальном давлении водяного пара между атмосферой и поверхностью хлебных корок, тем самым контролируя явление испарения продукта .

Проверка влажности позволяет точно контролировать разницу в парциальном давлении водяного пара между атмосферой и поверхностью хлебных корок, тем самым контролируя явление испарения продукта .

Идеи по энергосбережению и решения в области естественного охлаждения:

снижение температуры изделий при выходе из печи в среднем с 80°С до 45°С . Поэтому необходимо действовать двумя комбинированными способами: извлекать нагретый воздух из калорий приготовленных продуктов и заменять его новым воздухом, предварительно охлажденным.

Решение FREE COOLING заменяет традиционное решение по охлаждению свежего воздуха путем пропускания его через холодную батарею вентиляционной установки, которая сама охлаждается гликолевой водой (MPG или MEG). Идея состоит в том, чтобы заменить этот энергоемкий теплообмен более экономичным и экологически безопасным решением, использующим свежий наружный воздух, если это позволяют условия..jpg) В этом случае свежий воздух, при условии, что его температура соответствует заданной температуре охлаждения, только фильтруется, а затем используется для охлаждения продуктов: это известно как решение « полностью свежий воздух » или, если оно смешано с рециркулируемым воздухом, как « частичный свежий воздух ».

В этом случае свежий воздух, при условии, что его температура соответствует заданной температуре охлаждения, только фильтруется, а затем используется для охлаждения продуктов: это известно как решение « полностью свежий воздух » или, если оно смешано с рециркулируемым воздухом, как « частичный свежий воздух ».

Контроль гигиены воздуха и отсутствие загрязнения:

Охлаждение продуктов остается рискованным шагом с точки зрения гигиены для всех свежеупакованных продуктов . Вот почему методы фильтрации и дополнительные решения, такие как обработка ультрафиолетовыми лучами, предлагают реальные гарантии контроля опасности загрязнения продукта загрязненным наружным воздухом.

Использование высокоэффективных фильтров типа h23/h24 и ультрафиолетовых ламп составляют спектр средств, применяемых в пенетрантной гигиене воздуха.

СОСРЕДОТОЧЬТЕСЬ НА ЭТАПЕ ЗАМОРАЖИВАНИЯ.

ЦЕЛЬ СРЕДЫ ЗАМОРОЗКИ:

Обеспечить заморозку продукта с максимальным сохранением его органолептических качеств.

Задача этого этапа: Еще раз, основные моменты, упомянутые выше, должны быть объединены с новыми концепциями, характерными для глубокой заморозки. Возможно, даже больше, чем где-либо, глубокая заморозка требует максимально быстрой кинетики глубокой заморозки для сохранения качества продукта. Два примера подтверждают эту цель. Первый — как можно быстрее все заморозить, чтобы максимально уменьшить количество воды, теряемой с хлебом или выпечкой. Потому что эта потеря воды напрямую связана с дефектами качества, такими как преждевременное черствение хлеба. Второй пример касается сырых продуктов, целью которых является сохранение способности продуктов к брожению благодаря быстрому и эффективному замораживанию. В случае замораживания сырых продуктов процесс замораживания обычно проводится в 2 этапа: этап быстрого замораживания для замораживания продуктов (механическое выдерживание при заданной внутренней температуре около -12°C для сохранения дрожжей), а затем этап более медленного замораживания в холодильной камере после упаковки.

В случае замораживания сырых продуктов процесс замораживания обычно проводится в 2 этапа: этап быстрого замораживания для замораживания продуктов (механическое выдерживание при заданной внутренней температуре около -12°C для сохранения дрожжей), а затем этап более медленного замораживания в холодильной камере после упаковки.

Этап глубокой заморозки также является сложной стадией с точки зрения процесса обработки воздуха, используемого в BVP. Требуется широкий спектр технического оборудования, характерного для создания технологической среды, обычно близкой к температуре от -25°C до -30°C . Для обеспечения этих условий очень важны ограничения: очень важна вентиляция камеры (скорость смешивания достигает 600-800 объемов в час), теплоизоляция камеры снаружи (во избежание тепловых мостов), теплообмен с охлаждением. цепи и т. д. Поэтому контролировать всю систему замораживания непросто.

Есть новые ограничения, вызванные этими очень низкими температурами: связанные, в частности, с морозом . Происхождение этого загрязнения для механики морозильной камеры, для эффективности теплообмена, а также для готового продукта происходит от влажности последнего, которая при попадании в воздух морозильной камеры появляется в виде снега. Здесь снова важно учитывать воздушный поток в морозильной камере, так как последствия воздушного баланса например, как известно, серьезно снижают эффективность глубокой заморозки и приводят к обледенению.

Происхождение этого загрязнения для механики морозильной камеры, для эффективности теплообмена, а также для готового продукта происходит от влажности последнего, которая при попадании в воздух морозильной камеры появляется в виде снега. Здесь снова важно учитывать воздушный поток в морозильной камере, так как последствия воздушного баланса например, как известно, серьезно снижают эффективность глубокой заморозки и приводят к обледенению.

Стратегический финансовый вопрос

Затраты на электроэнергию являются ключевым фактором при оценке уровня производительности холодильных систем. Потенциальная экономия энергии и, следовательно, счета за электроэнергию часто упускаются из виду, поскольку охлаждение часто устанавливается на максимум, чтобы обеспечить достаточное охлаждение для процесса.

Следует упомянуть две области финансовой выгоды:

- Использование несколько более высоких температур испарения.

Например, использование жидкости с температурой -39°C вместо -40°C приводит к экономии потребления около 5% без обязательного влияния на технологический процесс.

Например, использование жидкости с температурой -39°C вместо -40°C приводит к экономии потребления около 5% без обязательного влияния на технологический процесс.

- Аналогичным образом можно оптимизировать вентиляционный потенциал: например, снижение частоты с 50 Гц до 45 Гц может привести к экономии до 10 % энергопотребления двигателя , также без какого-либо потенциального влияния на управление целями процесса.

КАКОЙ ХЛАДАГЕНТ МНЕ НУЖНО ИСПОЛЬЗОВАТЬ ДЛЯ СИСТЕМЫ ГЛУБОКОЙ ЗАМОРОЗКИ?

ПРЕЗЕНТАЦИЯ КОМПАНИИ CLAUGER

Clauger – это семейный бизнес, специализирующийся на промышленном охлаждении и очистке воздуха. В настоящее время имеет 1300 сотрудников и оборот 250 миллионов евро . Штаб-квартира находится в Бринье недалеко от Лиона.

Что отличает компанию от других, так это то, что она на протяжении почти 50 лет обеспечивает проектирование, производство, установку, обслуживание и техническое обслуживание своих установок во Франции и во всем мире.

Действительно, CLAUGER экспортирует свои ноу-хау в более чем 90 стран и генерирует 46% своего оборота за границей .

CLAUGER выделяет 3 ключевых маркера компании:

- Мужчины:

С момента своего создания в 1971 году CLAUGER всегда оставалась компанией, ориентированной на человека. CLAUGER придает большое значение развитию своих команд. Компания поощряет и поддерживает личную инициативу, обучает сотрудников и т. д.

- Инновации

CLAUGER стремится помочь своим клиентам изменить ситуацию к лучшему. Прислушиваясь к их потребностям, CLAUGER внедряет инновации и предлагает производителям новые альтернативы.

- Удовлетворенность клиентов

CLAUGER работает с более чем 3000 клиентов – крупных групп или малых и средних предприятий – и устанавливает долгосрочные партнерские отношения, ориентированные на требования клиентов.

В ЗАКЛЮЧЕНИЕ,

Цель этой статьи состояла в том, чтобы дать технические пояснения по трактовке технологических сред с использованием БВП, в частности, при ферментации, пенетранте после варки и глубокой заморозке этапы. Эта тема была особенно близка моему сердцу из-за трудностей, с которыми столкнулись многие производители. Эмпиризм, противоречивые технические мнения, эффективность весьма сомнительных решений…. Я уверен, что многие игроки в мире BVP могут понять эти слова. И все же сегодня подход и методы анализа развились. Технические решения, используемые для контроля климатических условий, сегодня богаты, хорошо адаптированы к продуктам BVP, и я считаю их эффективными.

Было интересно привлечь компанию CLAUGER, которая, в том числе, предлагает такие установки, как представленные в этой статье. Их понимание всех этих областей контроля температуры, влажности и скорости воздуха заслуживает внимания.

Подумать и удержаться от того, чтобы съесть этот самый чудесный кусочек хлеба.

Подумать и удержаться от того, чтобы съесть этот самый чудесный кусочек хлеба.