Ремонт резьбовых соединений

Ремонт резьбовых соединений

|

Ремонт резьбовых соединений

Строительные машины и оборудование, справочник

Ремонт резьбовых соединений

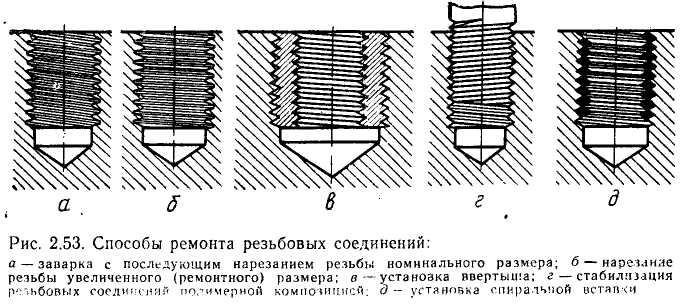

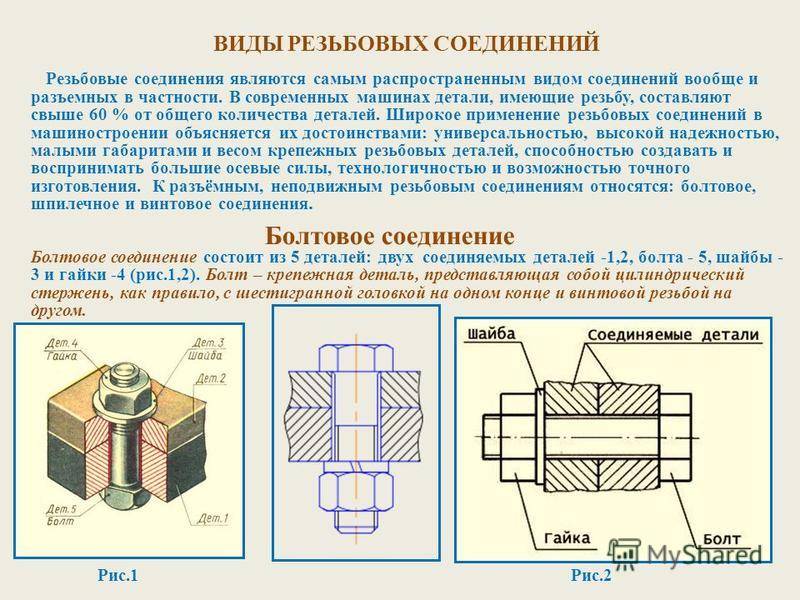

Изношенную (выбракованную) резьбу в отверстиях корпусных и других чугунных деталей восстанавливают нарезанием новой резьбы увеличенного размера, постановкой дополнительной детали и нарезанием резьбы на новом месте.

В деталях из стали изношенные резьбовые отверстия, кроме того, восстанавливают завариванием электросваркой и нарезанием резьбы номинального размера. При восстановлении резьбовых отверстий в корпусных, а также крупных и громоздких деталях используют ручные пневматические резьбонарезные машины. Наружную резьбу на валах и осях восстанавливают нарезанием новой уменьшенного размера, а также наплавкой и нарезанием резьбы нормального размера.

Восстановление под увеличенный размер. Изношенное резьбовое отверстие рассверливают на сверлильном станке или электродрелью под очередной размер и нарезают новую резьбу. Несмотря на простоту и надежность восстановления, такой способ не всегда целесообразен, так как требуется рассверливание отверстия сопрягаемой детали и применение болта увеличенного размера. В результате нарушается взаимозаменяемость деталей и усложняется последующий ремонт.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ремонт постановкой дополнительной детали. Изношенное резьбовое отверстие рассверливают и нарезают в нем неполную резьбу (двумя первыми метчиками) под заранее изготовленную пробку. Специальным ключом завертывают пробку до полного ее захода в отверстие, отрезают переходную часть пробки и зачищают ее заподлицо с плоскостью детали. Завернутую пробку крепят гладким штифтом диаметром 3 мм и длиной не менее 10 мм. Можно закреплять пробку постановкой ее на клей типа БФ-2 или на эпоксидной основе.

Рис. 1. Восстановление резьбы постановкой дополнительной детали: а — резьбовые пробки; б — ключ для завертывания пробок; в — завертывание пробки; г — крепление пробки штифтом; д — пружинная вставка.

Вместо резьбовой пробки сейчас успешно применяют пружинные вставки. Вставку изготавливают из пружинной проволоки ромбического сечения. Острые углы ромба равны 60°, то есть соответствуют профилю метрической резьбы. Пружинную вставку завертывают в подготовленное отверстие при помощи специального ключа, воздействующего на загнутый конец пружины, который после завертывания легко обламывается. Внутренний размер такой вставки после завертывания равен номинальному размеру резьбы.

При условии выпуска промышленностью пружинных вставок под соответствующие типоразмеры резьбовых отверстий — это наиболее простой и надежный способ восстановления внутренних резьб.

Восстановление нарезанием резьбы на новом месте заключается в том, что рядом с изношенным резьбовым отверстием сверлят новое, если позволяет конструкция детали, и нарезают резьбу нормального размера. Этот способ широко применяют при ремонте тракторов и автомобилей. Так восстанавливают резьбу под шпильки крепления полуоси в ступице колес автомобилей и в других деталях. При сверлении новых отверстий используют сопрягаемую деталь или специальные приспособления с кондукторами.

Восстановление под уменьшенный размер. Изношенную резьбу на валу (оси) протачивают, нарезают новую меньшего диаметра и по ней изготавливают новую гайку. Этот способ, как и при восстановлении внутренней резьбы, нарушает взаимозаменяемость, и, кроме того, с уменьшением диаметра снижается прочность резьбового соединения. Поэтому таким способом рекомендуется восстанавливать одну и ту же резьбу не более 1 раза.

Восстановление наплавкой. Этим способом лучше восстанавливать изношенную резьбу уменьшенного размера или номинальную на валу (оси). Успешно наплавляют изношенную резьбу плазменной струей с применением порошков и колебателя, обеспечивающего наплавку за один проход и один оборот детали. Перед наплавкой поврежденную резьбу зачищают стальной щеткой до блеска или протачивают. После наплавки деталь протачивают и нарезают резьбу номинального размера.

Успешно наплавляют изношенную резьбу плазменной струей с применением порошков и колебателя, обеспечивающего наплавку за один проход и один оборот детали. Перед наплавкой поврежденную резьбу зачищают стальной щеткой до блеска или протачивают. После наплавки деталь протачивают и нарезают резьбу номинального размера.

Резьбу на валах диаметром более 40 мм восстанавливают наплавкой под слоем флюса или плазменной струей.

Рекламные предложения:

Читать далее: Ремонт шлицевых и шпоночных соединенийКатегория: — Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

Как заменить секцию трубы с резьбой

Домашнее обслуживание для чайников

Исследовать Купить на Amazon Оцинкованные трубы печально известны своей ржавчиной, коррозией и протечками. Когда это происходит, наиболее разумным решением для постоянного ремонта является удаление поврежденного участка и замена его новым участком трубы с резьбой.

Замена отрезка трубы с резьбой не так сложна, как вы можете себе представить, благодаря широкому ассортименту отрезков трубы с резьбой, которые теперь входят в стандартную комплектацию большинства хозяйственных магазинов и центров ремонта дома. Эти сборные секции бывают разного диаметра и длины. Многие магазины отрезают и нарезают отрезок трубы по индивидуальному заказу, если товар отсутствует на складе.

Перед тем, как начать процесс здесь, перекройте главный запорный вентиль воды, чтобы вода не попала в ваш дом. Затем откройте кран в самой нижней точке дома, чтобы линия опорожнялась.

Разрежьте поврежденный участок с помощью ножовки или сабельной пилы, чтобы две оставшиеся части можно было отвинтить от соседних фитингов.

Вам понадобятся две секции запасной трубы и штуцер. Общая длина двух отрезков трубы и муфты в полностью собранном виде должна равняться длине поврежденной трубы.

При расчете общей длины необходимого материала измерьте расстояние от поверхности одного фитинга до поверхности противоположного фитинга и добавьте 1 дюйм.

Это составляет 1/2 дюйма резьбы на обоих концах, которые накладываются на фитинги.

Это составляет 1/2 дюйма резьбы на обоих концах, которые накладываются на фитинги.Снимите существующую трубу, используя два средних трубных ключа, один из которых захватывает трубу, а другой – фитинг, а затем поддевают в противоположных направлениях.

Снятие старой трубы с фитингов может оказаться затруднительным. Поддевание двух гаечных ключей в противоположных направлениях увеличивает усилие, необходимое для разрыва соединения. Если сначала вам не удастся ослабить соединение, распылите на место проникающее масло или смазку, например, WD-40, чтобы разрушить ржавчину и коррозию, которые не дают трубе сдвинуться с места.

Распылите на резьбу фитингов большее количество проникающего масла.

Прежде чем продолжить, дайте маслу постоять примерно 15 минут.

Удалите все остатки, чтобы подготовить место для нового герметичного соединения.

Маленькая проволочная щетка для бутылок идеально подходит для этой задачи.

Нанесите состав для соединения труб на резьбовые концы и резьбу фитингов, вдавливая состав в резьбу кончиком пальца.

Наденьте кольцевую гайку на одну из секций трубы.

Муфта представляет собой фитинг, состоящий из трех компонентов: двух накидных гаек и кольцевой гайки. Накидные гайки прикрепляются к сменным секциям трубы в месте их соединения. Кольцевая гайка служит для соединения двух частей.

Вверните обе секции трубы в соответствующие фитинги.

Затяните обе секции трубы, а затем кольцевую гайку.

Как и в случае с процессом демонтажа, использование двух трубных ключей делает повторную сборку проще и безопаснее.

После замены секции завершить процесс, включив подачу воды и проверив наличие утечек.

Эта статья взята из книги:

- Домашнее обслуживание для чайников,

Об авторах книги:

Джеймс Кэри и Моррис Кэри-младший делятся своим 55-летним опытом работы в качестве отмеченных наградами лицензированных подрядчиков с миллионами людей по всей стране через еженедельную радиопрограмму и синдицированную газетную колонку под названием On The House. Они также регулярно появляются в программе CBS News Saturday Morning.

Они также регулярно появляются в программе CBS News Saturday Morning.

Эту статью можно найти в категории:

- Товары для дома и техника общего назначения ,

5 наиболее эффективных методов ремонта поврежденной резьбы пластиковой трубы

Когда ваша пластиковая труба повреждена, она может легко повредить резьбу. Следовательно, необходимо починить поврежденную трубу, прежде чем она также повредит резьбу и будет стоить вам дополнительных затрат.

Итак, как отремонтировать поврежденную пластиковую трубную резьбу? Как правило, есть два типа исправлений, которые вы можете выбрать, например, временные исправления и замена всей трубы. Однако то, какое исправление требуется, зависит от того, насколько серьезно повреждена ваша пластиковая труба.

Кроме того, если перед ремонтом поврежденной трубы вы подготовите все необходимые инструменты, задача станет для вас легче. Но знаете ли вы причины поломки, какие инструменты вам нужны и как решить проблему? Читайте вместе, чтобы узнать.

Но знаете ли вы причины поломки, какие инструменты вам нужны и как решить проблему? Читайте вместе, чтобы узнать.

Что вызывает повреждение пластиковой трубной резьбы?

Параллельная резьба BSP в основном используется в пластиковых трубопроводах, чтобы сохранить одинаковую длину диаметра резьбы. А внутренняя трубная резьба обычно используется в ПВХ для соединения с наружной трубной резьбой.

Повреждение резьбы пластиковой трубы может быть вызвано несколькими причинами:

Слишком сильное затягивание трубы

Когда вы закончите обматывать ленту, аккуратно затяните ленту вокруг резьбы с помощью плоскогубцев или гаечного ключа. Если вы слишком сильно натянете ленту, она может расколоть пластик и повредить трубу.

Использование поврежденной резьбы

Использование поврежденной трубной резьбы не обеспечивает герметичности. Независимо от того, будете ли вы осторожны, наматывая поврежденную резьбу на трубу, вы, скорее всего, обнаружите протечки.

Использование неподходящей ленты для резьбы

Неподходящая лента для пластиковой трубы не обеспечит вам достаточной липкости и будет постоянно отслаиваться, когда вы попытаетесь затянуть ее сильно, чтобы создать плотное уплотнение. В этом случае тефлоновые ленты для труб отлично подходят для обмотки труб, поскольку они могут приклеиваться к любой поверхности трубы, включая пластик.

Температуры замерзания

Это правда, что резьбонарезной станок для труб из ПВХ устойчив к замерзанию, но, тем не менее, ваши трубы из ПВХ могут быть повреждены или ломкими из-за температуры замерзания. Поэтому вам необходимо покрыть трубу материалом, чтобы предотвратить потерю тепла и повреждение, если вы находитесь в зонах с морозом.

Не следовать прямой линии, чтобы нарезать трубную резьбу

При попытке восстановить поврежденную или старую резьбу может потребоваться обрезка. Если вы не отрежете трубу прямо, то новая труба может не подойти ровно и оставить протечки где-то в стыке.

Неправильная установка

Использование неподходящего типа резьбовой ленты приведет к утечке из-за неправильной установки. Также необходимо следить за тем, чтобы все соединения резьбы были равномерно закреплены и плотно загерметизированы.

Что нужно для ремонта поврежденной резьбы пластиковой трубы?

Прежде чем приступить к ремонту сломанной трубы с резьбой, важно сначала собрать все необходимое оборудование. Вот список необходимых инструментов для ремонта поврежденной резьбы пластиковых труб:

| Методы | Оборудование | Материалы | 9015 3

| Силиконовая или резиновая ремонтная лента | Универсальный нож или ножницы | Чистая тряпка |

| Резиновая или силиконовая лента | ||

| Эпоксидная смола | Пластиковый одноразовый шпатель | Чистая тряпка |

| Набор эпоксидных заплат, состоящий из двух частей | ||

| Обертка из стекловолокна | Универсальный нож или ножницы | Чистая тряпка |

| Стекловолоконная пленка | ||

| Резина и хомут | Универсальный нож или ножницы | Чистая тряпка |

| Листовая резина | ||

| Отвертка | Червячные хомуты | |

| Замена труб и фитингов | Резак для труб из ПВХ | Замена труб и фитингов из ПВХ 9 0144 |

| Грунтовка для труб ПВХ | ||

| Клей-растворитель ПВХ с аппликатор |

Шланг для мойки высокого давления легко ремонтировать, бел. ..

..

Включите JavaScript

Шланг для мойки высокого давления легко ремонтировать инструкция5 способов ремонта поврежденной резьбы пластиковой трубы?

Когда у вас есть все необходимые инструменты для этого процесса, вы можете выбрать способ починки трубы. Существует несколько способов ремонта поврежденной резьбы пластиковых труб. Но мы перечислили 5 наиболее эффективных решений для легкого и эффективного ремонта ПВХ.

Вот как отремонтировать поврежденную резьбу пластиковой трубы:

1. Силиконовая и резиновая ремонтная лента

Этот метод может быть простым решением, если вы столкнулись с незначительными утечками. Эти ленты имеют достаточно клея, чтобы надежно приклеиваться и создавать прочное уплотнение, оборачивая их вокруг резьбы пластиковой трубы.

Однако, в отличие от других ремонтных лент, силиконовые и резиновые ремонтные ленты могут приклеиваться непосредственно к самим себе, а не к ПВХ.

Как использовать силиконовую и резиновую ремонтную ленту для поврежденной резьбы пластиковых труб?

- Оберните место утечки силиконовой и резиновой лентой.

- Равномерно закройте место утечки лентой.

- Прежде чем использовать нить из ПВХ, убедитесь, что лента надежно закреплена.

2. Эпоксидная смола

Тип вязкой жидкости для устранения протечек в ПВХ и протекающих резьбовых соединений из ПВХ. Очень легко исправить поврежденный ПВХ. Вот как использовать эпоксидную смолу:

- Сначала очистите и высушите поврежденную часть пластиковой трубной резьбы. Следите за тем, чтобы вода не попадала на поврежденный участок.

- Смешайте вязкую жидкость в соответствии с инструкциями руководства.

- Затем нанесите раствор на протечку или поврежденную часть ПВХ и подождите не менее 10 минут.

- Когда раствор высохнет, откройте водопроводный кран и проверьте, есть ли еще утечка.

3. Стекловолоконная пленка

Если вы ищете временное решение проблемы утечки пластиковых труб, вы можете рассмотреть возможность применения этого метода ремонта, чтобы замедлить повреждение и выиграть время, прежде чем заменять их.

Лента из стекловолокна проста и долговечна, так как активируемая водой смола под лентой затвердевает и перекрывает протечку. Вот как использовать стекловолоконную пленку:

- Прежде всего, используйте влажную и чистую тряпку, чтобы очистить поврежденный участок.

- Оберните трубную резьбу стекловолоконной пленкой, пока труба еще влажная.

- После того, как вы закончите обертывание, подождите 15 минут, чтобы смола активировалась.

Используя ткань из стекловолокна, вы можете создать более долговечный ремонт протечки резьбы пластиковой трубы. Вот как можно использовать ткань из стекловолокна для исправления поврежденных участков:

- Очистите место утечки чистой тряпкой.

- Слегка и осторожно отшлифуйте поверхность, чтобы создать прочную клейкую поверхность.

- Теперь оберните тканью из стекловолокна вокруг поврежденной резьбы.

- Используйте УФ-лампу или подождите, пока смола высохнет и затвердеет под прямыми солнечными лучами.

4. Резиновые хомуты и хомуты

Подобно силиконовой и резиновой ремонтной ленте, ребра и хомуты также используются для устранения небольших утечек в пластиковой трубной резьбе. Вот процесс исправления поврежденной резьбы с помощью этого метода:

- Оберните резиновой лентой пораженный участок резьбы.

- Теперь разъедините зажимы. Затем поместите хомуты вокруг поврежденной резьбы.

- Сделайте резиновые и шланговые хомуты плотными и прочными.

Примечание. Этот метод также является временным, так как резиновая лента со временем потеряет свою липкость по мере увеличения утечки.

5. Замена труб из ПВХ

Не все повреждения труб можно устранить простым ремонтом. В этом случае вам нужно искать постоянный или более сильный ремонт, или вам также может потребоваться замена всей трубы.

Прежде чем приступить к замене, убедитесь, что вы отключили основной водопровод. Вот как заменить нить из ПВХ:

- Используйте ножовочное полотно или трещоточный нож, чтобы отрезать около дюйма с обеих сторон поврежденной области резьбы.

- Удалите всю оставшуюся воду из трубы.

- Теперь вырежьте старую поврежденную трубу и вставьте новую трубную резьбу в отверстие. Убедитесь, что труба правильно входит в отверстие, затем закрепите новую трубу с помощью существующей резьбы из ПВХ.

- Теперь используйте грунтовочный раствор ПВХ снаружи существующей трубы и внутри новых фитингов.

- Снова нанесите клей на открытые участки старой трубы и внутрь нового фитинга.

- Затем вращательным движением вставьте имеющуюся резьбу в фитинг с помощью клея.

- Наконец, подержите трубу на месте в течение 10–15 минут, чтобы клей высох, и приклейте старую существующую трубу к сменным фитингам.

Что следует учитывать при ремонте поврежденной резьбы пластиковой трубы

При ремонте резьбы пластиковых труб следует учитывать некоторые факторы. Это

Тип трубы

Когда вы заменяете поврежденный участок новым куском трубы, обязательно проверьте, к какому типу относится ваша существующая труба. ПВХ — это легкий материал, устойчивый к коррозии и простой в установке по сравнению с другими типами трубных материалов.

ПВХ — это легкий материал, устойчивый к коррозии и простой в установке по сравнению с другими типами трубных материалов.

Есть и другие характеристики, необходимые для обеспечения способности справляться с давлением, стрессом и окружающей средой.

Тип повреждения

Прежде чем устранять повреждение, вы должны сначала определить тип утечки в вашей трубе. Например, частичный обрыв балки, прокол, трещина, коррозионная течь и так далее. Возможно, вам придется выбрать другой метод фиксации для каждого типа повреждения. Вот почему важно сначала выяснить состояние повреждения.

Доступность

Иногда место повреждения может быть расположено в некоторых местах, до которых может быть сложно добраться с помощью определенного метода. Поэтому, прежде чем выбрать метод ремонта, сначала проверьте местоположение поврежденного участка.

Если поврежденный участок находится в труднодоступном месте, рекомендуем обратиться к профессионалу, а не пытаться самостоятельно. Таким образом, вы можете сделать свою трубу более поврежденной, чем раньше.

Таким образом, вы можете сделать свою трубу более поврежденной, чем раньше.

Безопасность

В первую очередь нужно заботиться о собственной безопасности, а не о трубе. Действительно, вы должны быть осторожны при работе с поврежденным участком, но перед началом работы обязательно наденьте защитные очки и перчатки.

Также один раз тщательно осмотрите свои инструменты, чтобы не создавать нежелательных ситуаций.

Заключение

Итак, вы теперь знаете, как отремонтировать поврежденную резьбу на пластиковой трубе и какие инструменты вам понадобятся, прежде чем пытаться устранить проблему. Вы также узнаете о причинах повреждения резьбы пластиковых труб.

Старайтесь не повторять эти ошибки и не повредить трубы с резьбой. Тем не менее, ремонт поврежденной трубы самостоятельно в первый раз может показаться немного сложным, но это не невыполнимая задача.

Убедитесь, что вы выполнили соответствующие шаги для успешного ремонта резьбы пластиковой трубы.

Запиливаиие.

Запиливаиие.