Вакуумирование и опрессовка системы кондиционирования ЦОД: как не допустить ошибок? Часть 2

Вакуумирование — еще один важный процесс, который выполняется на этапе ввода в эксплуатацию системы кондиционирования. Как и опрессовка, он прямо влияет на надежность и срок службы оборудования. И точно так же имеет коварную особенность — отложенность последствий.

Сегодня разбираемся в том, как нужно (и как не нужно) выполнять вакуумирование холодильной техники.

Зачем нужно вакуумирование

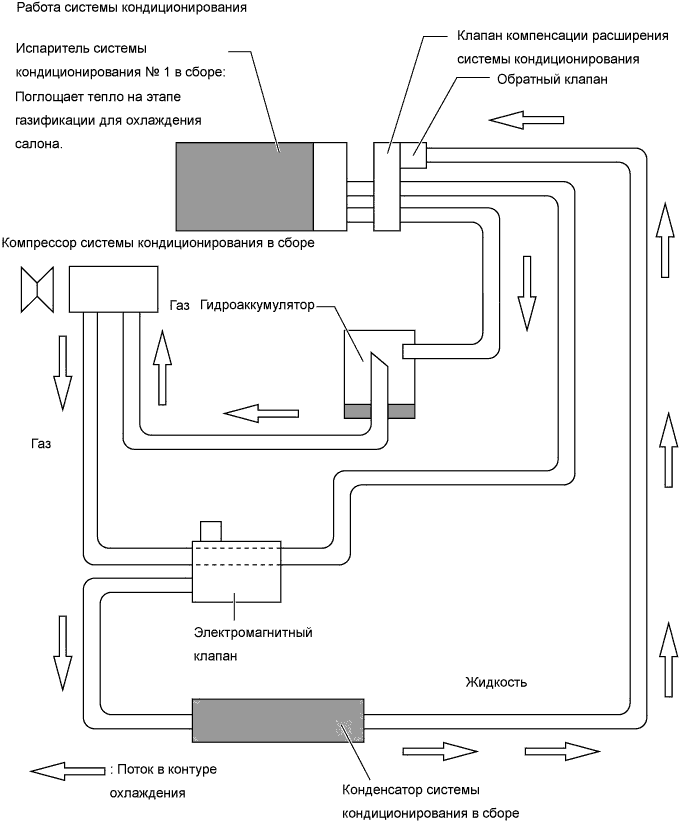

Перед тем как заправлять систему хладагентом, из холодильного контура нужно удалить воздух, который содержит влагу. Если этого не сделать, влага из воздуха, конденсируясь, попадет в масло, которое участвует в работе компрессора. Масло начнет терять свои свойства, в нем образуется кислота. Это скажется на компрессоре, и в конце концов его заклинит, что может привести к остановке всего ЦОДа.

Для владельца это означает не только дорогостоящий простой, но и необходимость менять компрессор, перемонтировать систему и промывать ее от кислоты.

Такие последствия могут проявиться в разное время. Если влаги осталось много, проблемы возникнут уже через месяц-два. Но иногда оборудование может проработать довольно долго, от 1 до 3 лет: если объем влаги небольшой, то кислота будет накапливаться постепенно. Или при высоком качестве самого компрессора, обмотки которого обработаны плотным слоем лака, сдерживающим кислотное воздействие.

Как ни странно, но второй вариант может оказаться более неприятным. Если проблема откроется сразу — заказчик может потребовать гарантийную замену с монтажной организации. А вот через пару лет решать проблему почти наверняка придется за свой счет.

Таким образом, основная цель вакуумирования — удалить из системы воздух и избавиться от влаги.

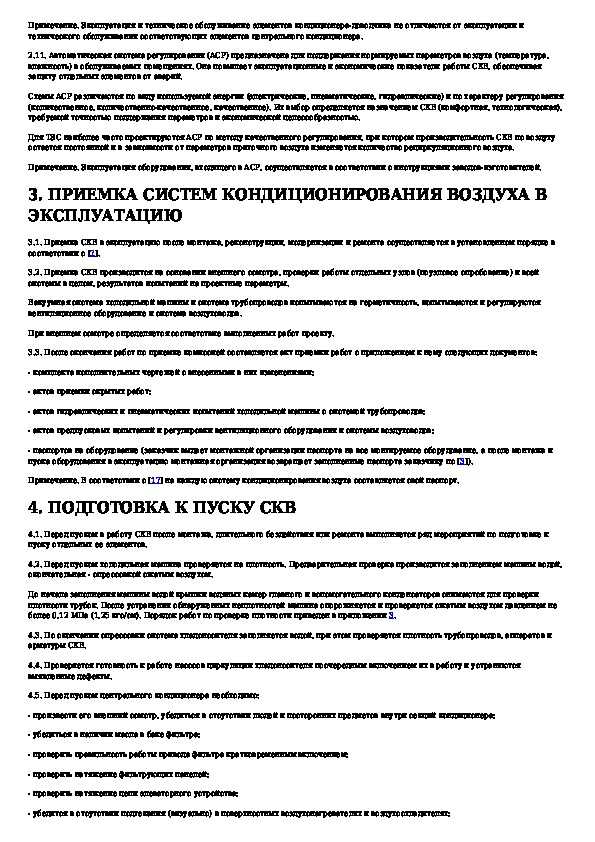

Процесс вакуумирования прецизионного кондиционераКак выполняется вакуумирование

После того как была выполнена и принята опрессовка, избыточное давление из системы стравливают в атмосферу (азот особой чистоты, которым производят опрессовку, безвреден). Далее подключают вакуумный насос и приступают к вакуумированию.

Далее подключают вакуумный насос и приступают к вакуумированию.

Сколько времени оно займет, зависит от объема системы и качества монтажа: чем больше система и “грязнее” монтаж, тем более длительным будет вакуумирование. Стоит отметить, что его проводят не только для новых систем, но и для уже эксплуатировавшихся — после ремонта.

Единых стандартов по вакуумированию нет. Нужно ориентироваться на рекомендации производителя, которые обычно прописаны в инструкции. Если параметров вакуумирования (а также опрессовки) в инструкции нет, можно обратиться в службу поддержки производителя. Это может быть важно, чтобы из-за неправильной процедуры не потерять гарантию.

Существуют общие правила вакуумирования для разных видов фреонов — их должны знать специалисты, которые будут его выполнять.

Есть особенности процесса, связанные с сезоном проведения работ. Зимой, если монтаж велся на улице, в систему может попасть снег. В этом случае требуется более долгое и качественное вакуумирование.

Множество таких особенностей приводит к большому разбросу требований: в разных случаях вакуумирование может занять от 2 часов до 2-2,5 суток. Поэтому особенно важен контроль качества и процесса, и результатов.

Как проконтролировать качество

Большинство монтажных организаций не представляет, что такое правильное вакуумирование. На любой системе они включают вакуумный насос на полчаса-час, выключают и передают систему к запуску. При этом даже плохо вакуумированная система обычно какое-то время работает, но затем начинаются поломки.

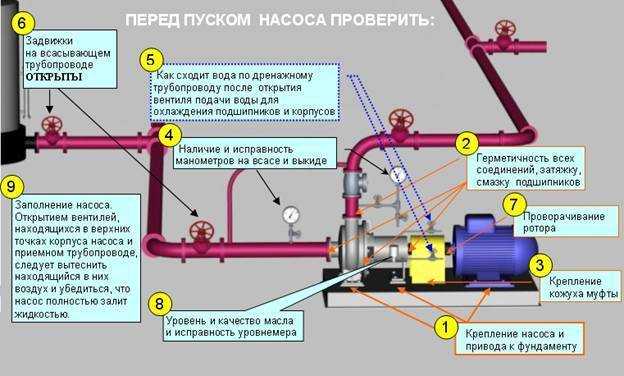

Вот несколько важных моментов, на которые необходимо обратить внимание владельцу ЦОД (или его представителю), чтобы убедиться в качестве вакуумирования.

- В документации к оборудованию производитель указывает, до какого давления должна быть смонтирована система. Необходимо максимально приблизиться к этим показателям. Однако здесь есть нюанс.

В инструкциях часто указан уровень вакуума 20-50 Па. Практика показывает, что достичь такого показателя в большинстве случаев невозможно. Исходя из опыта, хороший и достаточный показатель качества вакуума — 80-100 Па: он означает, что влаги в контуре нет (для сравнения, обычное давление воздуха составляет 100 кПа). Иногда нам удается добраться до 60 Па — но довольно редко. Что касается цифр в 20-50 Па, то их может добиться мощное стационарное оборудование, которое используется на производственных участках заводов, но не в монтажной практике.

Практика показывает, что достичь такого показателя в большинстве случаев невозможно. Исходя из опыта, хороший и достаточный показатель качества вакуума — 80-100 Па: он означает, что влаги в контуре нет (для сравнения, обычное давление воздуха составляет 100 кПа). Иногда нам удается добраться до 60 Па — но довольно редко. Что касается цифр в 20-50 Па, то их может добиться мощное стационарное оборудование, которое используется на производственных участках заводов, но не в монтажной практике.

- Ошибка, которую допускают чаще всего, — использование насосов, которые в состоянии достичь давления в сотни, а иногда и тысячи паскалей. Другой вариант — когда проблема не в недостаточной мощности насоса, а в спешке монтажников.

В нашей практике были контрольные выезды, когда в системе, которую “сдали” монтажники после часового вакуумирования, вакуумметр показывал 2000 Па. После этого требовалось еще больше суток работы насоса, чтобы прийти к требуемым показателям.

Важно! Экономить время на вакуумировании нельзя. Если ситуация критическая и нет другого выхода, лучше сократить время опрессовки. Мы не рекомендуем так делать, но в сложных случаях это может быть крайним вариантом. Тогда как снижать время вакуумирования недопустимо ни при каких условиях.

- Качество вакуума необходимо измерять специальным прибором — вакуумметром. Специалисты, выполняющие работы, не должны использовать манометрические станции общего назначения: они не дают результата нужной точности.

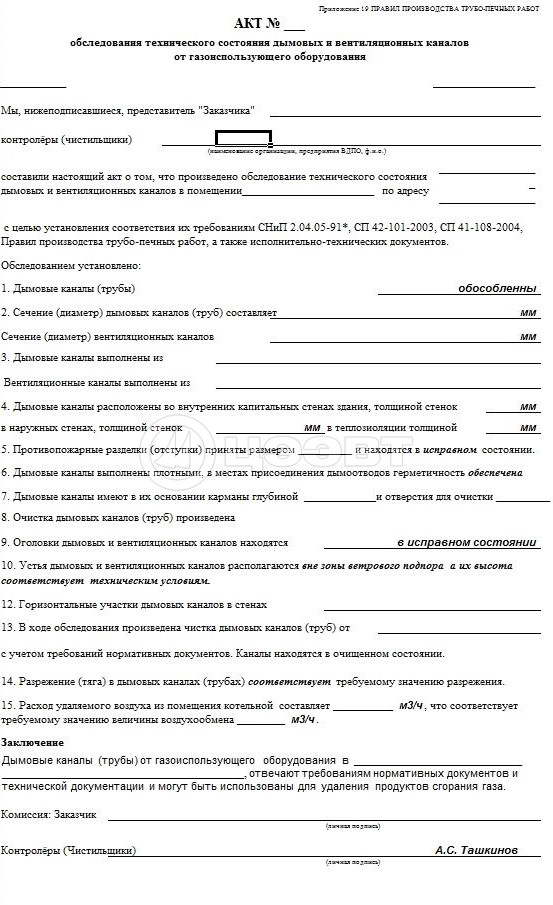

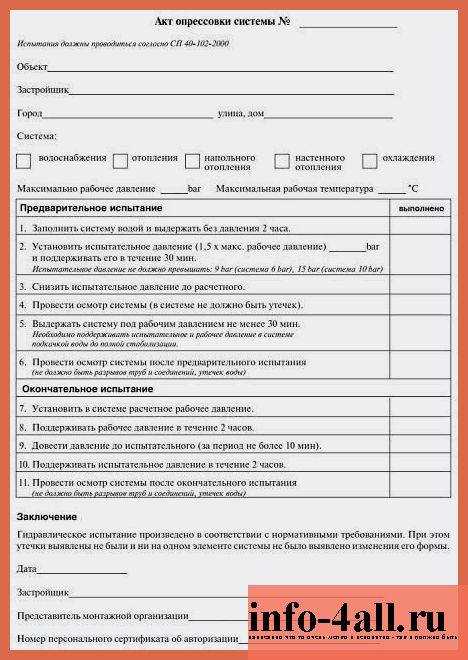

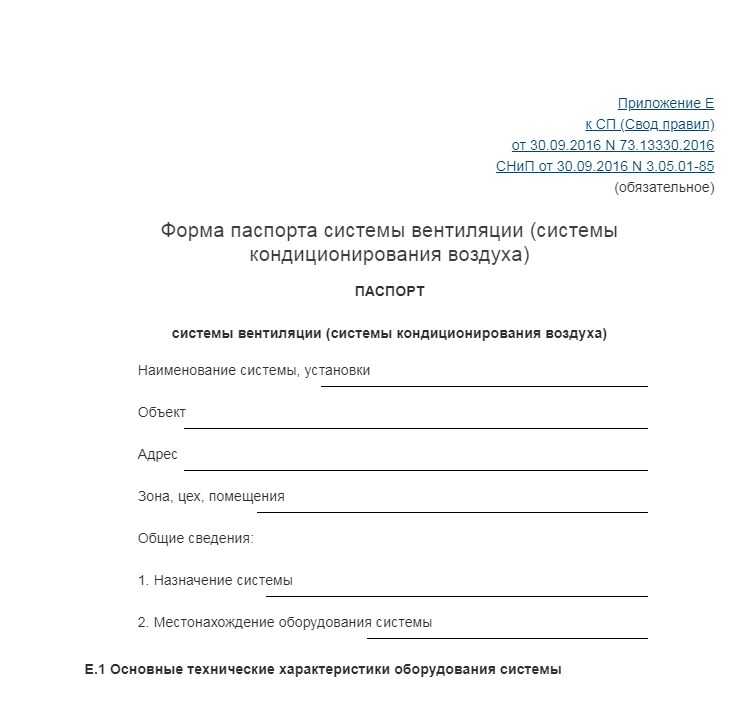

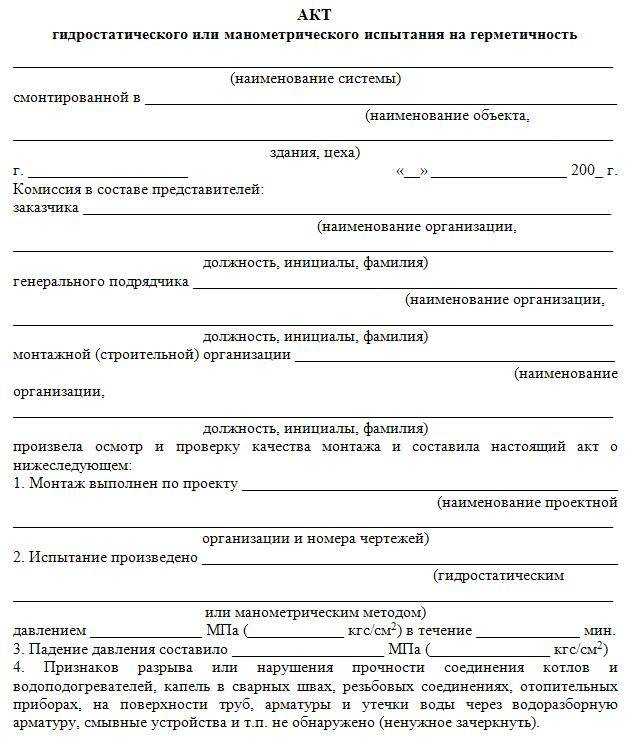

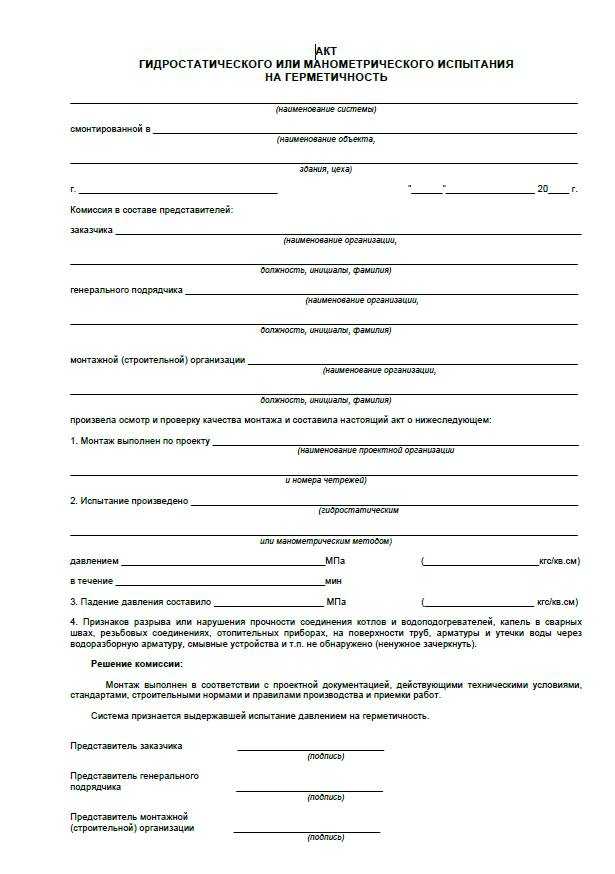

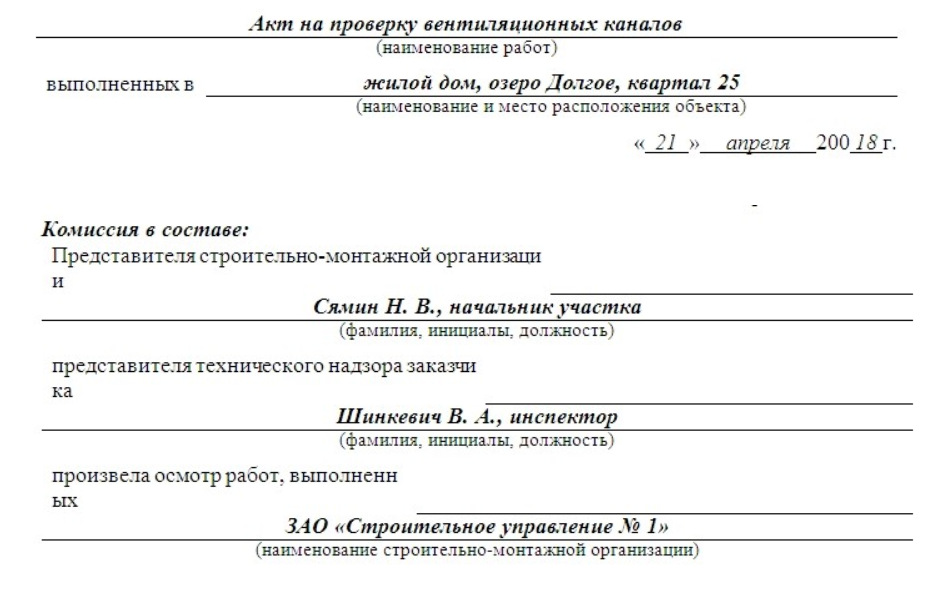

- По окончании процесса обязательно нужно составить акт вакуумирования, где должно быть прописано остаточное давление в контуре. При этом заказчику стоит лично увидеть эти цифры на вакуумметре, проверить их правильность в документе и поставить подпись.

Как избежать проблем при опрессовке и вакуумировании?

У вас есть несколько вариантов.

- Контролировать все процессы своими силами.

Для этого владельцу ЦОДа стоит предварительно изучить технические стандарты, инструкции производителей, рекомендации специалистов. И, имея понимание основных требований, лично присутствовать при проведении работ, контролировать измерения и принимать каждый этап, фиксируя все показатели в актах под подпись.

- Привлечь специалистов для контроля.

В ситуации, когда монтажная организация уже выбрана и процесс идет, но вы хотите убедиться в его качестве, — можно воспользоваться помощью сторонних экспертов. Опытные специалисты возьмут на себя функцию вашего представителя: будут присутствовать при работах, проконтролируют ключевые процессы, замерят показатели специализированными приборами и будут отстаивать ваши интересы.

- Привлечь специалистов для выполнения работ.

Самый надежный способ — изначально внимательно подойти к выбору подрядчика. Такие процессы не стоит доверять частникам “по объявлению”. Приглашайте компанию с опытом на рынке, с хорошей репутацией и рекомендациями. Убедитесь в профессионализме приехавших мастеров — проверьте оборудование (механическая или электронная манометрическая станция? есть ли специализированный вакуумметр?), задайте вопросы (до каких показателей будут вакуумировать? сколько времени это займет?).

Убедитесь в профессионализме приехавших мастеров — проверьте оборудование (механическая или электронная манометрическая станция? есть ли специализированный вакуумметр?), задайте вопросы (до каких показателей будут вакуумировать? сколько времени это займет?).

Мы хотим быть вам полезны при любом из этих вариантов. Если для вас оптимален первый, самостоятельный — наши материалы помогут разобраться в ключевых моментах. И, конечно, наши специалисты всегда готовы выехать на ваш объект и помочь в любом объеме: взять на себя полный комплекс монтажных работ, провести только вакуумирование и/или опрессовку, выполнить приемочный контроль.

Самостоятельный монтаж кондиционеров

В итоге, после всех этапов установки сплит-системы нам остаётся запустить фреон в кондиционер и проверить его работу.

Вакуумирование холодильного контура

Внешний блок кондиционера идёт с завода заправленным, то есть в нём находится фреон в необходимом количестве. Не дают ему выйти наружу закрытые трёхходовые клапаны.

После монтажа у нас получается система состоящая из внутреннего блока и соединительных трубок, заполненных атмосферным воздухом с содержащимися в нём примесями и влагой.

Для нормальной работы нам необходимо удалить воздух и влагу из системы, после чего открыть вентили, запустив фреон.

Процесс вакуумирования

- Подсоединяем манометрический коллектор к вентилю на кондиционере (шланг низкого давления-синий)

- Подсоединяем заправочный шланг к вакуумному насосу (жёлтый)

- Открываем вентиль низкого давления

- Включаем вакуумный насос

- После окончания процесса закрываем вентиль на манометрическом коллекторе

- Только после этого выключаем насос

- Запускаем фреон в контур открывая вентили на кондиционере шестигранником (оба)

Время вакуумирования

Для контроля степени разрежённости в системе существует прибор — вакууметр, шкала которого проградуирована в мБар — хорошие вакуумники изначально комплектуются вакууметрами, но можно использовать и отдельные, например электронные.

Некоторые монтажники ориентируются по давлению манометра — как только давление падает ниже нуля, они прекращают вакуумирование, считая что воздух удалился и можно прекращать процесс.

Но это не правильно. В любом воздухе содержится влага — при вакуумировании она испаряется, поэтому для кондиционеров 7 Btu/h время вакуумации не должно быть меньше 15 минут (зависит от производительности самого насоса), для более мощных систем, соответственно больше.

Выбор вакуумного насоса

Для разных целей необходимо выбирать разное оборудовафние, к примеру для монтажа бытовых кондиционеров понадобится насос с небольшой производительностью, которого вполне хватит для небольшой трассы. А при установке промышленных, VRV систем уже необходимы насосы с высокой производительностью и мощностью.

Характеристики на которые необходимо обратить внимание при подборе и покупке вакууматора:

- Производительность, л/ч

- Остаточное давление, Па

- Мощность двигателя, Вт

От производительности зависит скорость откачки из холодильной системы, указывается в литрах в час.

Остаточное давление характеризует «качество вакуумации», чем меньше это значение, тем лучше, измеряется в Паскалях или мили Барах.

От мощности электродвигателя зависит время непрерывной работы насоса, при длинных трассах в ВРВ системах этот параметр имеет большое значение.

Это самые основные параметры, существует ещё ряд параметров, такие как, количество ступеней, тип насоса — масляный, безмасляный, количество оборотов двигателя и прочие.

«Продувка фреоном»

Многие монтажники практикуют такую процедуру — выгоняют воздух открыв вентиль и открутив одну из гаек, из под неё выходит воздух,после чего её закручивают.

После такого монтажа влага остаётся в системе,последствия этого — окисление медных трубок, повреждение компрессора, забивание ТРВ влагой. А самое главное — значительное сокращение срока службы, таким образом можно загубить любой кондиционер, даже самый дорогой.

Дозаправка фреоном

Кондиционер заправлен на заводе хладагентом в расчёте на длину трассы приблизительно до 5 метров, при большей длине его придётся дозаправлять.

Точное количество указано в инструкции по монтажу и составляет около 5-20 грамм на метр дополнительной трассы, в зависимости от мощности кондиционера.

Необходимо высчитать количество недостающего фреона и заправить его методом «по массе».

В противном случае будет потеря холодильной мощности.

Проверка кондиционера

После запуска фреона в контур включаем кондиционер на охлаждение и измеряем температуру на выходе — она должна быть не ниже 0 0С.

Если температура ниже нуля, это говорит о недостаче фреона, который необходимо добавить (естественно, это при соблюдении рабочего температурного диапазона на улице конкретно для данного кондиционера).

После можно включить кондиционер в режим обогрева и проверить его работоспособность в этом режиме.

Проверка дренажа

- Открываем крышку внутреннего блока

- Снимаем фильтры

- Аккуратно наливаем воду из бутылки в поддон кондиционера (можно лить прям на испаритель)

- Убеждаемся что вода свободно выливается из дренажного шланга на улицу

Вот и всё, мы завершили установку кондиционера!

Осталось только рассмотреть некоторые нюансы — вальцевание и пайку трубок, удаление конденсата дренажной помпой, установку защитных электрических устройств.

ОВКВ – Cool Tools HVAC-R

Что такое HVAC?

HVAC расшифровывается как отопление, вентиляция и кондиционирование воздуха. Основная цель – обеспечить тепловой комфорт и качественный воздух в помещении. Машиностроение, основанное на принципах термодинамики, гидромеханики и теплообмена, является матерью системы HVAC.

Восстановление

Почему мы восстанавливаем хладагент?

Хладагенты являются основными участниками процесса теплопередачи, что открывает путь к возможностям систем кондиционирования и отопления. Агентство по охране окружающей среды (EPA) сокращает использование этих хладагентов. Они вносят большой вклад в истощение озонового слоя и увеличение потенциала глобального потепления. Преднамеренный или непреднамеренный выпуск хладагентов, наносящий вред окружающей среде, преследуется по закону. По закону технические специалисты должны извлекать хладагенты, а не выпускать их.

Утилизаторы

В начале 90-х годов EPA (Агентство по охране окружающей среды) приняло ряд законов, требующих от нас регенерации хладагента. До этого хладагенты просто выбрасывались в атмосферу. В прошлом люди делали свои собственные машины, но вы больше не можете этого делать. Что сделали большинство производителей, так это взяли компрессоры бытовых холодильников и использовали их в рекуперационных машинах. Каждый из которых потерпел неудачу. Позже они использовали безмасляные компрессоры. Это конструкция компрессора, которая не требует много масла и служит дольше. Несмотря на усилия, многие из них тоже потерпели неудачу. К счастью, сейчас они поправляются. Итак, что делает восстановительная машина? По сути, это конденсаторный агрегат. Внутри есть компрессор, змеевик и вентилятор. Он всасывает хладагент, конденсирует его и откачивает в хранилище. Он удаляет газ, не выбрасывая его в воздух. Также широко рекламируется, что с его помощью можно восстановить жидкость, однако это не очень хорошая идея.

Восстановление хладагента состоит из двух этапов

- Первый этап направлен на снижение потребности в использовании экологически вредных хладагентов и, в конечном итоге, на их устранение.

- Регенерация хладагентов находится в центре внимания второго этапа рекуперации хладагентов. Основной концепцией регенерации является удаление хладагентов из оборудования HVAC/R. Восстановленный хладагент может быть переработан. Утилизация может быть выполнена на сервисной площадке; однако следует помнить, что регенерированные хладагенты должны повторно поступать в оборудование, из которого они были изначально взяты. В противном случае его необходимо отправить за пределы объекта на предприятие по переработке для прохождения процесса очистки, регулируемого EPA.

Утилизатор, сертифицированный EPA, утилизирует слишком загрязненные хладагенты, поскольку они не могут быть переработаны в соответствии с федеральными нормами.

Утилизатор, сертифицированный EPA, утилизирует слишком загрязненные хладагенты, поскольку они не могут быть переработаны в соответствии с федеральными нормами.

Эвакуация

Многие типы систем HVAC используют хладагенты для передачи тепла. Благодаря хладагентам в оборудовании работает процесс охлаждения. Хотя система HVAC стремится сделать мир лучше, у нашего главного героя этой статьи тоже есть свои враги. Любой воздух, вода или азот в блоке являются слабостью хладагентов, что приводит к его неправильной работе и повреждению самого оборудования. Только нефть может поступать в систему как побочный эффект. Пока враги пытаются проникнуть в оборудование, техникам остается решение: эвакуация хладагента. Вот основные принципы откачки хладагента.

Что такое откачка хладагента?

В основном влага, воздух и неконденсирующиеся газы из холодильной системы удаляются при откачке холодильного оборудования. Во время этого процесса герметичная система HVAC втягивается в вакуум с помощью вакуумного насоса. При этом из агрегата удаляются воздух, азот и влага.

Во время этого процесса герметичная система HVAC втягивается в вакуум с помощью вакуумного насоса. При этом из агрегата удаляются воздух, азот и влага.

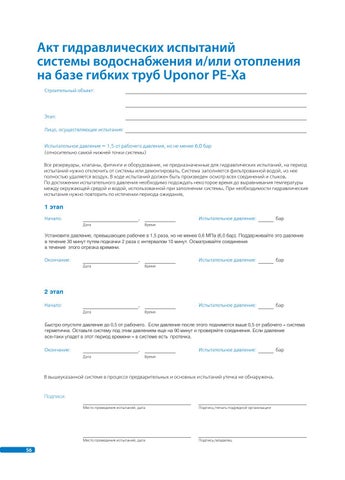

Удаление этих веществ происходит в два этапа:

Дегазация Стадия

- Воздух и пар отсасываются из системы HVAC. Этот этап обычно проходит быстро и легко.

Стадия обезвоживания

- Для снижения давления ниже давления паров воды при комнатной температуре используется вакуумный насос. Это приведет к выкипанию любой жидкости, присутствующей в системе. Успех этого процесса во многом зависит от использования глубокого вакуума и герметичной системы.

Когда требуется откачка хладагента?

Ниже приведены некоторые распространенные ситуации, в которых специалисты по ОВиК принимают решение об удалении воды, воздуха и других нежелательных веществ из системы.

- Перед заправкой новой системы хладагентом.

- При установке жидкостной и всасывающей линий, где концы трубок открыты.

- После вскрытия системы для ремонта.

- Если система потеряла хладагент из-за утечек или рекуперации хладагента.

Почему важна откачка хладагента?

Любое загрязнение в системе ОВКВ может существенно помешать правильной работе оборудования, а в худшем случае привести к преждевременному выходу из строя. Ниже приведены некоторые конкретные проблемы, которые могут возникнуть:

Неконденсируемые газы

- Хладагенты передают тепло при переходе из одной фазы в другую. В испарителе они поглощают тепло, превращаясь из жидкости в пар. Как только газообразный хладагент попадает в конденсатор, тепло будет выделяться наружу и одновременно охлаждать хладагент. Следовательно, она поступает в расширительный клапан и возвращается к более низкому давлению, более холодной жидкости. Занятие места, ограничение способности хладагентов к конденсации является одним из недостатков неконденсирующихся газов, поскольку это снижает эффективность устройства и заставляет компрессор HVAC работать с большей нагрузкой.

Влага

- Вода в тепловом насосе или кондиционере воздуха может смешиваться со смазочным маслом в компрессоре, образуя кислотный осадок, который может вызвать коррозию компонента и привести к его выходу из строя. Поскольку компрессор является одной из самых дорогих частей системы отопления, вентиляции и кондиционирования воздуха, это может стать серьезной проблемой. Кондиционирование воздуха может быть затруднено, если влага попадет в контур и замерзнет внутри блока управления.

Вывод

Сбор и откачка хладагентов необходимы для защиты окружающей среды и предусмотрены законом. Хладагенты восстанавливаются с помощью рекуперационной машины, откачиваются и перерабатываются. Переработанные хладагенты могут повторно поступать только в машину, из которой они были получены, в противном случае они должны пройти процесс очистки, регулируемый EPA. Если окажется, что они слишком загрязнены, хладагенты будут утилизированы сертифицированным EPA предприятием по утилизации.

Восстановление, вакуумирование и откачка

Восстановление, вакуумирование и откачка кондиционера или холодильной системы

Холодильные системы содержат газ под высоким давлением, некоторые из которых при нагревании могут распадаться на ядовитые газы. Используемые напряжения смертельны. Если вы не уверены, не продолжайте.

Восстановление

Операции восстановления начинаются с машины восстановления. Он используется для удаления хладагента из системы, чтобы можно было выполнить работу с кондиционером. Видео ниже дает обзор машины для восстановления.

Чтобы ускорить операцию восстановления в системе с работающим компрессором, вы можете использовать компрессор для ускорения операции. Видео ниже объясняет, как это делается.

В приведенном ниже видеоролике показана процедура использования рекуперационной машины для удаления хладагента из кондиционера или холодильной системы.

Когда хладагент удаляется из блока, он должен храниться в многоразовом баллоне, который можно использовать для отправки хладагента в компанию по переработке. Если баллон новый, его необходимо откачать перед использованием. Видео ниже показывает, как ввести в эксплуатацию новый цилиндр..

Машины для восстановления дороги и требуют некоторого обслуживания. Видео ниже охватывает некоторые из этих работ по техническому обслуживанию.

Откачка кондиционера

В агрегатах с сервисными клапанами хладагент можно откачивать во внешний агрегат, когда требуется ремонт внутреннего змеевика или комплекта трубопроводов. Видео ниже показывает, как выполнить эту операцию.

Видео ниже показывает, как выполнить эту операцию.

Восстановление хладагента в кондиционере.

С начала 1990-х годов федеральный закон требует не допускать выброса хладагентов в атмосферу.

Чтобы соответствовать этому постановлению, мы восстанавливаем хладагенты.

Удаление воздуха из кондиционера

Система охлаждения представляет собой закрытую систему, внутри которой должно быть только 2 химиката. Хладагент и масло. Воздух и влага в системе вызывают коррозию и износ обмоток двигателя компрессора. Влага может замерзнуть и заблокировать расширительное устройство.

Для защиты от влаги и воздуха мы используем вакуумный насос. Этот насос способен создавать очень глубокий вакуум. Видео ниже представляет собой введение в то, как это работает.

В этом видео рассказывается о работе вакуумного насоса

В видео ниже проводится сравнение гибкого вакуумного шланга и жесткой трубы на предмет того, насколько хорошо каждый из них удерживает вакуум.

Это ответ на вопрос о гибкой и жесткой трубе одинаковой длины в вакууме.

Тройная эвакуация

Целью эвакуации является удаление всех газов из системы. Самое главное, необходимо удалить влагу и неконденсируемые газы.