Вес 1 секции чугунного радиатора

Содержание

- Каков вес одной секции чугунного радиатора отопления?

- Общие характеристики чугунных радиаторов

- Ситуация на современном рынке

- Статьи по теме

- Расчет отопления — вес 1 секции чугунного радиатора

- Немного о чугунных радиаторах

- Основные характеристики

- Расчет нагрузки

- Заключение

- Сколько весит секция чугунной батареи?

- Вес одной секции чугунной батареи

- О чугунных батареях

- Базовые характеристики классического радиатора

- Современные модели радиаторов отопления

Каков вес одной секции чугунного радиатора отопления?

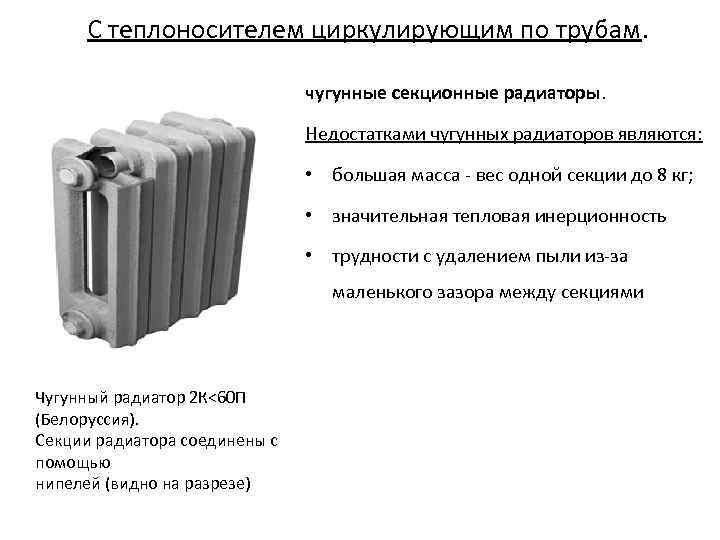

Чугунные радиаторы появились более ста лет назад, и до сих пор пользуются спросом. Конечно, пик их популярности остался позади – он пришелся на середину-конец прошлого века. Несмотря на то, что чугунные батареи имеют очевидные преимущества, есть у них недостатки. Точнее, недостаток всего один – большой вес. Вес одной секции радиатора отопления из чугуна составляет семь с половиной килограмм, соответственно, среднего размера батарея, состоящая из семи секций, будет весить 50 килограмм.

Вес одной секции радиатора отопления из чугуна составляет семь с половиной килограмм, соответственно, среднего размера батарея, состоящая из семи секций, будет весить 50 килограмм.

Общие характеристики чугунных радиаторов

Обычный чугунный радиатор состоит, как правило, из 5-10 секций. Количество секций зависит от желаемого теплового эффекта. Чем больше секций, тем больше теплоотдача и температура в доме. Тем более, что установить можно радиатор, состоящий из любого количества секций: чугунные батареи, также как и биметаллические, могут быть разделены. Это позволит создать наиболее комфортную обстановку.

Радиаторы советских квартир

Большой вес не является проблемой при эксплуатации: главное правильно произвести монтаж батареи. Узнать, сколько весит радиатор чугунный 10 секций можно путем простых расчетов. Одна секция современного радиатора весит 7,1 килограмм, а значит, 10 секций будут весить 71 килограмм.

Несмотря на то, что популярность чугунных батарей уже не так велика, нельзя не упомянуть об их преимуществах.

- устойчивость к образованию коррозии;

- толстые стенки, которые являются гарантией долговечности;

- возможность использовать теплоносители любого качества;

- отличная теплоаккумулирующая способность;

- продолжительный срок эксплуатации;

- большое внутреннее сечение, благодаря которому чугунные радиаторы не приходится часто чистить.

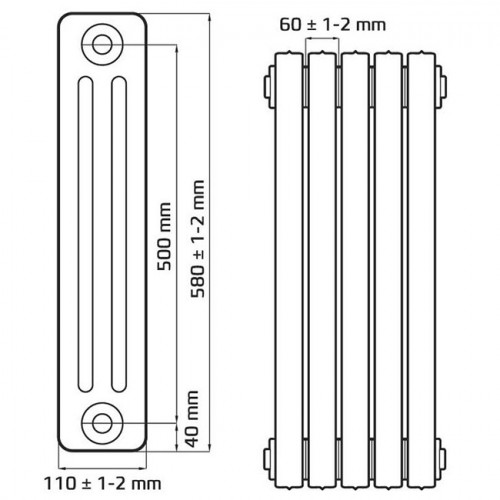

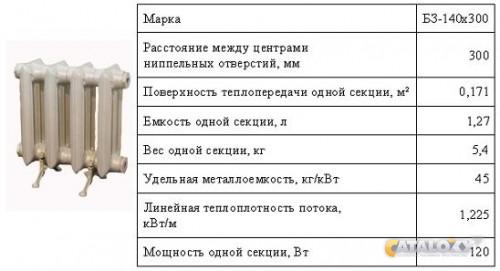

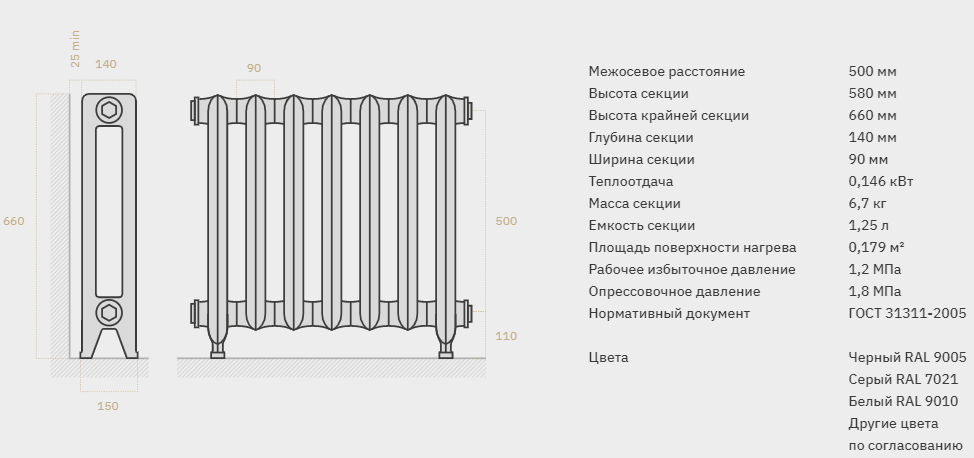

Батареи МС-140 производства Беларуси

Стандартные модели чугунных батарей имеют межосевое расстояние 300 либо 500 миллиметров. Однако встречаются и модели, имеющие большую высоту – межосевое расстояние у которых достигает 800 миллиметров. Кроме того, выпускаются промежуточные модели, у которых межосевое расстояние составляет 350 миллиметров. Глубина может быть разной – 110, 99 или 92 миллиметра. Ширина секций чугунных радиаторов составляет от 35 до 60 миллиметров.

Ситуация на современном рынке

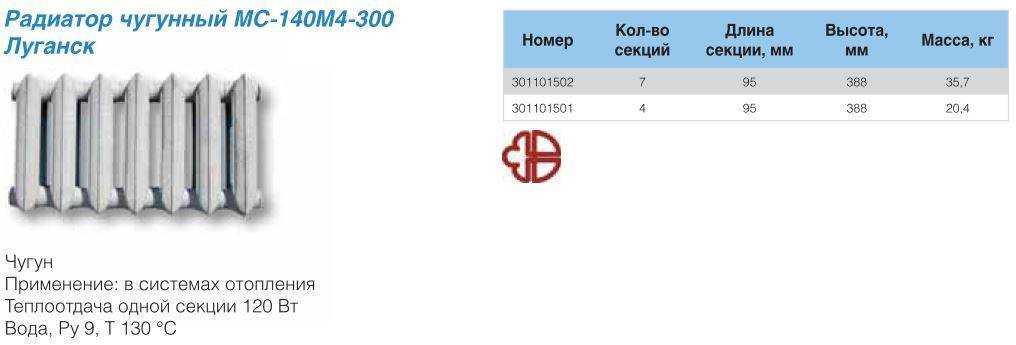

Пусть и не в таких масштабах, как со времен СССР, но производятся чугунные радиаторы и сегодня. Например, в Минске и Луганске изготавливают пользующиеся высоким спросом чугунные радиаторы МС-140. Радиаторы имеют практически одинаковые характеристики, за исключением одной − цвета. Минчане выпускают радиаторы красного цвета, Луганский завод – серого.

Например, в Минске и Луганске изготавливают пользующиеся высоким спросом чугунные радиаторы МС-140. Радиаторы имеют практически одинаковые характеристики, за исключением одной − цвета. Минчане выпускают радиаторы красного цвета, Луганский завод – серого.

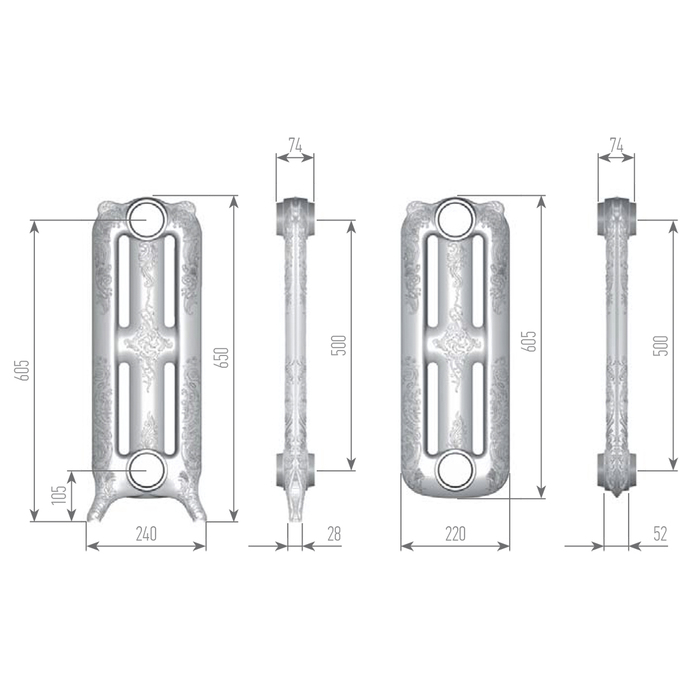

Современный радиатор «под старину»

Современные чугунные радиаторы производят из чугуна высокого качества. Это во многом определяет их параметры и стабильность характеристик, в том числе веса. В частности независимо от партии поставки вес 1 секции чугунного радиатора МС-140 – 7,1 килограмма. Благодаря этому можно в процессе проектных расчетов определить нагрузку, которую будут испытывать стены, к которым будут крепиться батареи отопления.

Белорусский и украинский заводы, конечно же, не единственные предприятия, выпускающие чугунные батареи. Так как в последнее время такая продукция пользуется все более высоким спросом, производят радиаторы различных цветов и размеров. Кроме того, недавно на рынке появились батареи, украшенные литьем, и имитирующие старинные изделия. Это значительно увеличивает интерес к изделиям подобного типа.

Это значительно увеличивает интерес к изделиям подобного типа.

Статьи по теме

Расчет отопления — вес 1 секции чугунного радиатора

Для расчета системы отопления необходимо учитывать множество разных параметров. Один из них — тяжесть приборов отопления. Допустим, планируется поставить классические радиаторы из чугуна, состоящие из 4–10 элементов. Для того чтобы подсчитать массу всей системы, необходимо знать, сколько весит чугунная батарея — это обеспечит надежность ее монтажа.

Немного о чугунных радиаторах

Чугунный радиатор — классика жанра. Его устанавливают уже более 100 лет, и ни одна современная новинка так и не смогла полностью вытеснить такую батарею с рынка. Популярность, которой пользуются эти радиаторы, определяется характеристиками самого чугуна.

Среди важнейших преимуществ нужно обязательно отметить:

- Коррозионную устойчивость.

- Продолжительный срок службы.

- Нетребовательность к качеству теплоносителя.

- Отличную теплопередачу.

- Нетребовательность в эксплуатации.

Капля дегтя в этой бочке меда — значительная масса конструкции. Один элемент чугунной батареи весит 7,5 кг. Несложно подсчитать, что стандартный радиатор из 7 секций потянет на 50 кг. Для обеспечения нормального теплового режима в помещении не всегда бывает достаточно одного нагревательного элемента. Из-за этого приходится задумываться о надежности крепления элементов системы к стенам.

Кроме того, следует помнить, что чугун является хрупким материалом. Поэтому при перемещении изделий из него и их монтаже следует соблюдать особую осторожность, чтобы от случайного удара в чугуне не появились невидимые глазу микротрещины. В процессе эксплуатации, когда давление в сети отопления будет возрастать, эти трещины начнут увеличиваться, что неизбежно приведет к протечкам.

Основные характеристики

Стандартный прибор отопления состоит из 4–10 отдельных элементов. Размер батареи определяется исходя из теплового режима, который необходимо обеспечить в помещении, а также в зависимости от архитектурных особенностей последнего.

Размер батареи определяется исходя из теплового режима, который необходимо обеспечить в помещении, а также в зависимости от архитектурных особенностей последнего.

Несмотря на большую массу чугунного прибора отопления и возникающие в связи с этим сложности тяжесть батареи не является проблемой при ее установке. Самое главное — правильно выполнить ее монтаж. Для обеспечения правильности установки радиаторов недостаточно знать только их массу. Необходимо учитывать и другие характеристики:

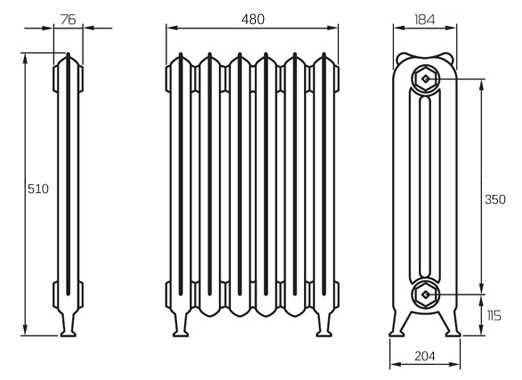

- Межосевое расстояние. Для стандартных моделей оно может составлять 350 или 500 мм. Радиаторы, имеющие большую высоту, как правило, производятся с большим расстоянием между осями.

- Глубина. Стандартные цифры — 92, 99 и 110 мм.

- Ширина секции. Здесь есть небольшой разброс — 35–60 мм.

- Объем секции — количество теплоносителя, необходимого для ее полного заполнения. В среднем объем составляет 1–4 литра и зависит от размеров элемента.

Современные радиаторы изготавливаются из качественного чугуна, что позволило производителям обеспечить стабильность технических характеристик своей продукции. Это касается и веса одной секции — важнейшего параметра при расчете нагрузки на несущие конструкции помещения.

Это касается и веса одной секции — важнейшего параметра при расчете нагрузки на несущие конструкции помещения.

Важно! Чугунные батареи отличаются модульностью конструкции. Это значит, что при необходимости можно добавить или удалить секции.

Варьирование количества секций — простейший способ регулировать температуру в помещении. Как правило, рекомендуется выбирать приборы с большим по отношению к расчетному количеством секций. Это поможет решить проблему сильных перепадов температур, характерных для холодных периодов года в средней полосе России.

Расчет нагрузки

Расчет тепловой мощности

Рассчитать нагрузку на несущие конструкции, зная вес одной секции чугунной батареи, достаточно просто. Например, рассчитаем, сколько будет весить радиатор, состоящий из 7 секций. Вес одной секции без воды равен 7,5 кг. Умножив эту цифру на количество элементов, получаем вес пустой батареи — 50 кг. Значит, кронштейны и крепления, используемые при монтаже системы, должны выдержать такой вес. Это теоретически. На практике все немного сложнее.

Это теоретически. На практике все немного сложнее.

После окончания монтажа система заполняется водой, что неизбежно приведет к увеличению веса и нагрузки на крепежные элементы. Увеличение веса может быть различным, что зависит от объема секции. В среднем вес всей батареи после заполнения системы теплоносителем увеличится на 10–30 кг. Кронштейны, выбранные из расчета 50 кг, просто не справятся с возросшей нагрузкой.

К факторам, оказывающим негативное влияние на крепежные элементы системы, нужно отнести еще и движение, вызванное физическими процессами, происходящими при нагревании и остывании теплоносителя.

Заключение

Чтобы отопительная система служила долгие годы, нельзя игнорировать такие параметры, как вес и объем секции радиатора. Только правильно рассчитав нагрузку на крепежные элементы, можно гарантировать надежность монтажа, а также бесперебойную эксплуатацию всей отопительной сети.

Сколько весит секция чугунной батареи?

Вес одной секции чугунной батареи

О чугунных батареях

Радиатор из чугуна принадлежит к классике жанра. Его применяют уже более 100 лет и полностью вытеснить с рынка пока еще неспособна ни одна современная модель. Чугунные радиаторы пользуются спросом благодаря характеристикам самого материала.

Его применяют уже более 100 лет и полностью вытеснить с рынка пока еще неспособна ни одна современная модель. Чугунные радиаторы пользуются спросом благодаря характеристикам самого материала.

Важными преимуществами чугуна являются:

- Устойчивость к коррозии,

- Долговременность эксплуатации,

- Нетребовательность к качеству теплоносителя,

- Отличная теплопередача,

- Нетребовательность в применении.

Не может быть все так гладко, и два недостатка все же находятся.

- Один кроется в массе. Сколько весит секция чугунной батареи? Вес 1 секции чугунного радиатора составляет примерно 7,5 кг. Благодаря несложным умозаключениям можно прийти к выводу, что стандартная батарея из 7 секций будет весить 52,5 кг. Чтобы обеспечить комфортную температуру в комнате, одной секции нагревательного элемента, как правило, недостаточно. Исходя из данных обстоятельств, осуществляя надежность конструкции, приходится продумывать способы крепления радиаторных элементов к стене.

Давайте произведем расчет на примере. Советская модель МС 140. которая до сих пор присутствует на рынке, имеет немалую массу — 7,12 кг. Объем ее одной секции составляет 1,5 литра воды, общая масса получается равной 8,62 кг. Тепловая мощность при этом равна примерно 170 Вт. Сколько нужно секций для обогрева комнаты площадью 20 м2? Если необходимо обогреть комнату 20 м2, то потребуется 12 секций, тогда масса будет составлять 85,4 кг, плюс вода – 103,4кг.

Давайте произведем расчет на примере. Советская модель МС 140. которая до сих пор присутствует на рынке, имеет немалую массу — 7,12 кг. Объем ее одной секции составляет 1,5 литра воды, общая масса получается равной 8,62 кг. Тепловая мощность при этом равна примерно 170 Вт. Сколько нужно секций для обогрева комнаты площадью 20 м2? Если необходимо обогреть комнату 20 м2, то потребуется 12 секций, тогда масса будет составлять 85,4 кг, плюс вода – 103,4кг. - Вторым отрицательным моментом чугуна является его хрупкость. Поэтому, чтобы осуществить перенос изделия с большой массой и его крепление, необходимо все манипуляции с ним проделывать максимально осторожно, предотвращая малейшие удары во избежание невидимых глазу микротрещин. Так как в процессе работы с неизбежным ростом давления в сети отопления, образовавшиеся трещины начнут увеличиваться, что закончится протечками радиатора.

Базовые характеристики классического радиатора

Стандартная чугунная батарея состоит из 4-10 отдельных секций. Ее размер зависит от выбора теплового режима в помещении и архитектурных особенностей дома.

Ее размер зависит от выбора теплового режима в помещении и архитектурных особенностей дома.

Несмотря на возникающие сложности при установке тяжелого радиатора отопления из чугуна, все же основной проблемой это не считается. Основная задача состоит в выполнении правильного монтажа батареи. Чтобы его осуществить, недостаточно знать лишь массу изделия, необходимо учесть следующие моменты:

- Расстояние между осями. Стандартные модели могут иметь 350 или 500 мм. Батареи с большой высотой характеризуются пропорциональными размерами между осями.

- Глубину. Стандартные размеры 92, 99, 110 мм.

- Ширину секции. Размеры находятся в несколько большем диапазоне – 35 — 60 мм.

- Объем секции. Это количество теплоносителя, которое необходимо для полного заполнения элемента радиатора. Объем находится в зависимости от размера секции. Средние значения колеблются от 1 до 4 литров.

Важной проблемой установки чугунной батареи классического образца является то, что она предназначена только для крепления на стене. В то же время большинство домов современности изготавливаются из пористых материалов. таких как газобетон, пенобетон, а также SIP-панели с пенопластовым наполнением. Данные стены нуждаются в специальном креплении сложной конструкции с многоточечной фиксацией, что вряд ли будет вам по душе.

В то же время большинство домов современности изготавливаются из пористых материалов. таких как газобетон, пенобетон, а также SIP-панели с пенопластовым наполнением. Данные стены нуждаются в специальном креплении сложной конструкции с многоточечной фиксацией, что вряд ли будет вам по душе.

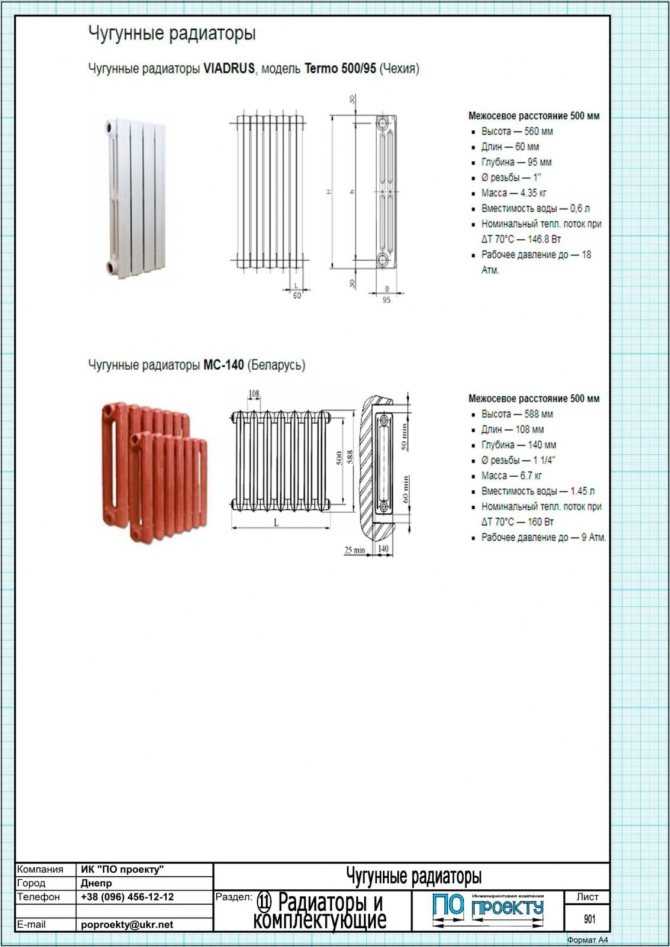

Современные модели радиаторов отопления

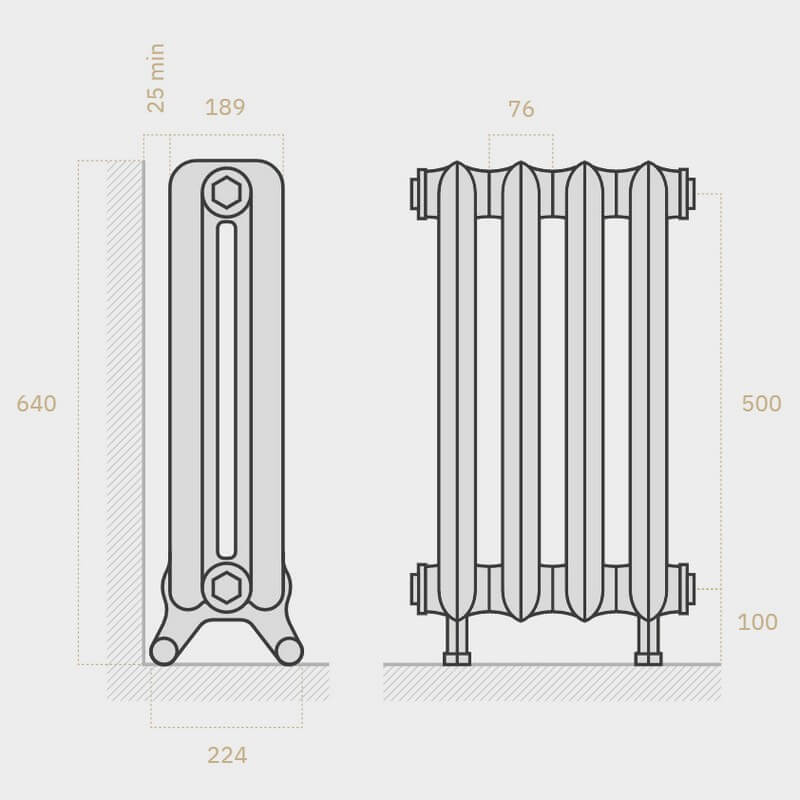

Для крепления на стенах различными производителями разработаны новые модели из серого чугуна, их масса гораздо меньше старых классических образцов. К примеру, опишем чешский радиатор отопления Viadrus STYL 500. Сколько весит 1 секция данного радиатора отопления? И сколько выйдет масса всей конструкции?

Масса 1 секции составляет 3,8 кг. воды вмещается 0,8 литра, поэтому масса одной секции радиатора с водой составит 4,6 кг. При тепловом потоке 140 Вт для обогрева комнаты в 20 м2 потребуется 14 секций, по весу соответственно выйдет 64,4 кг с водой. Таким образом, этот показатель отличается в меньшую сторону на 40%, чем у классического образца МС 140. Если это значение разделить на две части (по 32 кг), то можно сделать вывод, что установку на стены из современных материалов, включая пористый бетон, осуществить вполне возможно без дополнительных крепежных элементов.

Если это значение разделить на две части (по 32 кг), то можно сделать вывод, что установку на стены из современных материалов, включая пористый бетон, осуществить вполне возможно без дополнительных крепежных элементов.

Еще более легкая конструкция разработана российскими производителями. Их отопительные приборы предлагаются под брендом EXEMET. модель MODERN отличается следующими весовыми характеристиками:

Одна секция у этого производителя весит 3,2 кг, теплоотдача 93 Вт. Чтобы обогреть комнату в 20 м2 потребуется 22 секции, тогда общая масса составит 70,4 кг. Данные параметры неплохи, особенно если учесть, что компания производит модели с возможной установкой на полу.

Несколько слов о винтажной батарее из чугуна. Ее вес превосходит советский образец, который может достигать 14 кг. Данные отопительные приборы внешне очень напоминают старинные, которые устанавливали в далеком 19 веке в резиденциях и усадьбах.

Модель EXEMET FIDELIA весит 12 кг, теплоотдача 156 Вт, общая масса прибора для нашего примера выходит просто чудовищной – 154 кг. Сложный вопрос установки здесь неактуален, так как первая и последняя секции снабжены ножками для размещения прибора на полу.

Сложный вопрос установки здесь неактуален, так как первая и последняя секции снабжены ножками для размещения прибора на полу.

Итак, чтобы обеспечить отопительной системе бесперебойную службу, нельзя игнорировать такие важные показатели, как вес и объем секции батареи. Благодаря правильному подсчету нагрузки на крепежные элементы, можно рассчитывать на надежность установки и долгосрочную эксплуатацию прибора.

- Автор: Вадим Николаевич Лозинский

Источники: http://79w.ru/otoplenie/batarie-radiatory/ves-odnoj-sekcii-chugunnogo-radiatora-sprosy, http://gidotopleniya.ru/montazh-otopleniya/raschet/ves-1-sekcii-chugunnogo-radiatora-raschet-6816, http://kotel.guru/radiatory/chugunnye/skolko-vesit-sekciya-chugunnoy-batarei.html

Как вам статья?

Чугунные радиаторы: вес одной секции. Сколько весит одна секция чугунной батареи

Автор Мастер М На чтение 12 мин Просмотров 46 Опубликовано

Содержание

- Чугунные радиаторы: вес одной секции

- Преимущества чугуна

- Технические характеристики

- Современные модели

- Срок службы

- Габариты

- Классические батареи: базовые параметры

- Какое значение имеет вес батареи

- Масса стандартных отопительных приборов

- Вес секции чугунных радиаторов от разных изготовителей

- Сколько весит секция чугунной батареи?

- О чугунных батареях

- Базовые характеристики классического радиатора

- Современные модели радиаторов отопления

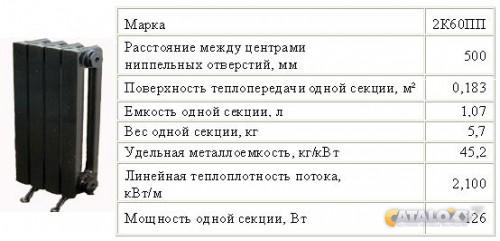

Например, серия MS-140 выпускается в двух вариантах, в зависимости от расстояния между центрами (300 или 500 мм). Для MS-140-300 средний вес секции составляет около 5,7 кг, а для MS-140-500 — 7,1 кг.

Чугунные радиаторы: вес одной секции

Чугунные радиаторы были вытеснены на рынок притоком новейших разработок в области отопительного оборудования, но продолжают оставаться серьезным конкурентом инновациям. При выборе важно учитывать вес чугунных радиаторов, так как этот параметр влияет на сложность монтажа и принципы установки.

При выборе важно учитывать вес чугунных радиаторов, так как этот параметр влияет на сложность монтажа и принципы установки.

Для обычных частичных радиаторов вес одного элемента составляет 7,5 кг. Это означает, что типичная семиэлементная конструкция весит более 50 кг.

Классические чугунные радиаторы.

Здесь есть две проблемы.

- надежное настенное крепление сложно смонтировать, если стены выполнены из пористых легких блоков или представляют собой каркасную конструкцию — потребуется устанавливать прибор отопления на пол;

- переносить батарею необходимо вдвоем и очень аккуратно, поскольку от ударов в хрупком чугуне появляются микротрещины, которые расширяются под воздействием нагретого теплоносителя – со временем это провоцирует разгерметизацию прибора отопления.

Преимущества чугуна

Если не принимать во внимание вес чугунного радиатора, то этот тип отопительных приборов имеет ряд преимуществ, в том числе

- устойчивость к коррозии;

- стойкость к химически агрессивным средам – материал нетребователен к характеристикам теплоносителя;

- долговечность;

- высокие показатели теплового излучения – чем больше количество секций, тем выше теплоотдача прибора отопления.

Стандартный чугунный радиатор имеет простой, сдержанный вид, но современные производители также предлагают радиаторы в винтажном стиле. К преимуществам этих моделей относится элегантный и респектабельный внешний вид.

Различные варианты радиаторов

Технические характеристики

Тепловая мощность радиатора является мерой его тепловой эффективности. При расчете системы отопления учитывайте потребности вашего дома в отоплении. Важно знать мощность одного чугунного радиатора, чтобы определить размер батареи в каждой обогреваемой комнате. Неправильные расчеты могут привести к тому, что помещения не будут отапливаться должным образом, или наоборот. Помещение следует часто проветривать для удаления избыточного тепла.

Типичные чугунные радиаторы имеют мощность 170 Вт на один разъем. Чугунные радиаторы выдерживают температуру свыше 100°C и нормально работают при рабочем давлении 9 бар. Это позволяет использовать данный вид продукции в сетях центрального отопления и автономного теплоснабжения.

Современные модели

Производитель предлагает облегченную версию радиатора из серого чугуна. Если одна часть советского холодильника МС140 весит 7,12 кг, то одна часть модели Viadrus STYL500 чешского производства весит 3,8 кг и имеет внутренний объем 0,8 л. Это означает, что чешский радиатор, заполненный 10-компонентным теплоносителем, весит (3,8 + 0,8) x 10 = 46 кг. Это на 40% меньше, чем масса полного холодильника MC 140 с таким же количеством компонентов.

В России также производятся радиаторы из легкого чугуна. Марка EXEMET предлагает современные радиаторы с весом одного компонента 3,3 литра и внутренним объемом 0,6 литра. Эти чугунные радиаторы характеризуются относительно низкой тепловой эффективностью и требуют повышенного количества соединений. Радиаторы предназначены для установки на полу.

Чугунные радиаторы становятся все более популярными. Это напольные модели, изготовленные с использованием технологии литья. Громоздкая композитная конструкция значительно увеличивает вес секции чугунного радиатора, достигая более 12 кг.

Старинные чугунные напольные радиаторы.

Срок службы

В домах, построенных до революции, до сих пор стоят чугунные радиаторы, установленные более 100 лет назад. Современные обогреватели, изготовленные из этого материала, также рассчитаны на десятилетия без ремонта.

Срок службы обусловлен прочностью чугуна и его устойчивостью к воздействию тепла и давления. Радиаторы из чугуна не подвергаются коррозии, когда теплоноситель сливается из сети и внутренняя поверхность радиатора контактирует с воздухом.

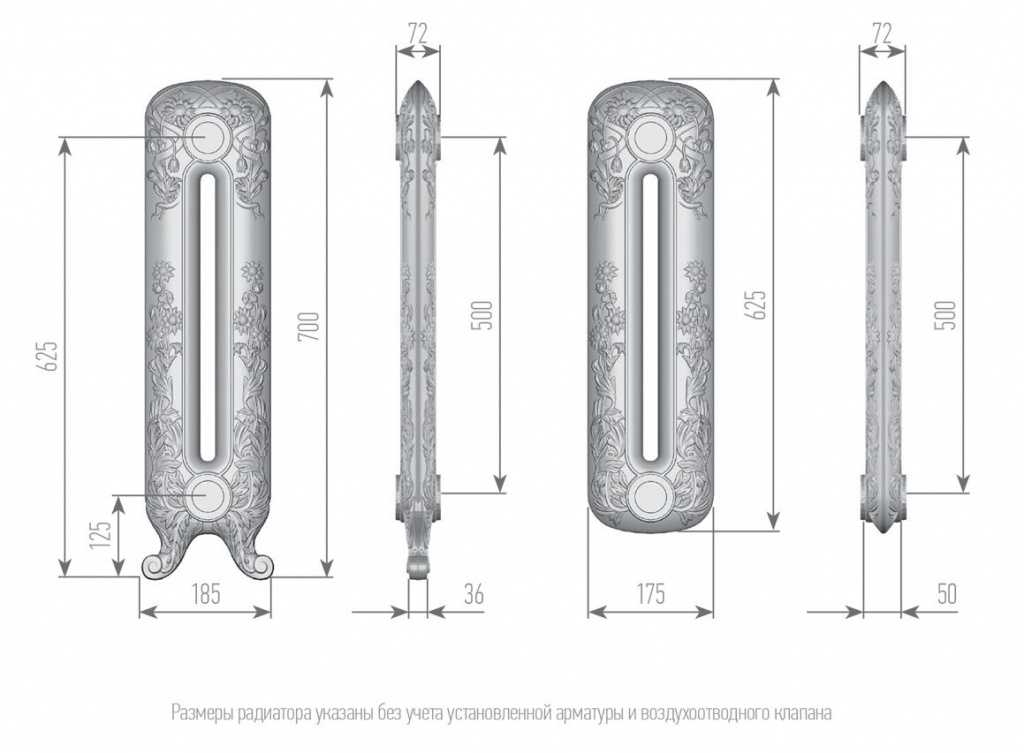

Габариты

Вес компонентов чугунного радиатора зависит от высоты, конфигурации и толщины стенок.

Классические батареи: базовые параметры

Советский холодильник МС140 со следующими параметрами считается классическим холодильником.

- высота 388/588 мм;

- глубина 140 мм;

- ширина 93 мм;

- объем одного звена высотой 588 мм – 1,5 л;

- масса одного звена высотой 588 мм – 7,12 кг.

Если известны масса части холодильника и его объем, можно рассчитать массу нагревательного блока MS 140, заполненного хладагентом. Общий вес заполненной секции составляет 8,62 кг, что дает вес примерно 86 кг для холодильника, состоящего из 10 секций.

Общий вес заполненной секции составляет 8,62 кг, что дает вес примерно 86 кг для холодильника, состоящего из 10 секций.

Различные типы батарей

В домах, построенных до революции, до сих пор стоят чугунные радиаторы, установленные более 100 лет назад. Современные обогреватели, изготовленные из этого материала, также рассчитаны на десятилетия без ремонта.

Какое значение имеет вес батареи

Важно знать вес чугунных радиаторов по ряду причин. Например, если радиатор приобретается для установки в доме человека, следует рассчитать вместимость транспортного средства, перевозящего радиатор, и определить количество перевозчиков, доставляющих радиатор в дом.

Это показывает, что вес старого чугунного радиатора можно сравнить с весом современного радиатора из других материалов.

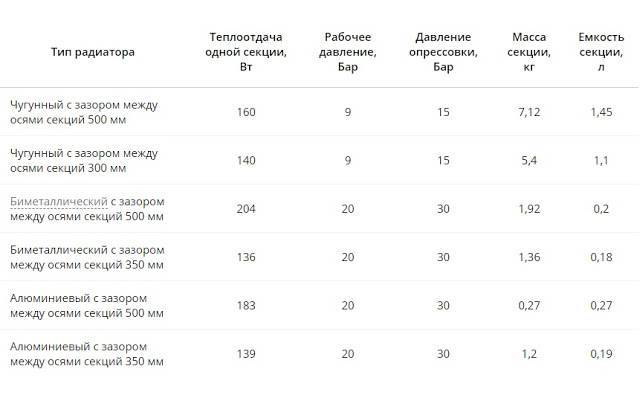

- одна секция стандартных батарей из чугуна с межосевым 500-миллиметровым расстоянием весит 5,5 — 7,2 килограмма, а с межосевым параметром 300 миллиметров– от 4,0 до 5,4 килограмма;

- вес ребра нестандартных отопительных чугунных приборов составляет от 3,7 до 14,5 килограмма;

- секция алюминиевой батареи при межосевом промежутке 500 миллиметров весит 1,45 килограмма, а при 350 миллиметрах- 1,2 килограмма;

- биметаллические приборы с межосевым расстоянием, равным 500 миллиметров, весят 1,92 кг/секция, а при 350 миллиметрах- 1,36 кг/секция.

Важно, чтобы домовладельцы знали вес своих старых чугунных радиаторов, чтобы определить, смогут ли они самостоятельно демонтировать старые многосекционные радиаторы. Это связано с необходимостью расчета.. свою собственную выносливость. Однако доказательств этому нет.

Причина этого заключается в том, что используются разные модели. Они служат одной и той же цели, но весят по-разному. Кроме того, на внутреннем рынке доступны устройства различных размеров и форм.

Например, на сегодняшний день насчитывается более десятка наименований традиционных чугунных батарей и моделей, выполненных в дизайнерских стилях, что затрудняет их подсчет. При этом такие параметры, как вес компонентов чугунного радиатора, варьируются в широких пределах.

Масса стандартных отопительных приборов

Как обычные, так и дизайнерские модели объединяет строительный материал, которым является чугун.

А теперь вы можете найти классический радиатор в форме аккордеона: радиатор изготовлен из чугуна.

- в школах и детских дошкольных учебных учреждениях;

- в поликлинических отделениях и больницах;

- в помещениях жилфонда – квартирах, частных домовладениях, общежитиях;

- в учреждениях общественного и государственного назначения.

Обычно это модели MS-140 или MS-90, поскольку других серийно выпускаемых радиаторов в последние несколько лет не было. Более мелкие серии представлены чугунными изделиями НМ-150, РКШ, Минск-1110 и т.д., которые уже не выпускаются. Сколько же весят некоторые из старых чугунных батарей? И в этом случае точного числа не существует. Это объясняется тем, что данная величина зависит от параметров секции.

Например, серия MS-140 выпускается в двух вариантах, в зависимости от расстояния между центрами (300 или 500 мм). Для MS-140-300 средний вес секции составляет около 5,7 кг, а для MS-140-500 — 7,1 кг.

Нередко можно увидеть изделия серии MS-90 с расстоянием между осями 500 мм и чугунным холодильником весом 6,5 кг. Разница между MS-90 и MS-140 заключается в разной глубине секций.

Разница между MS-90 и MS-140 заключается в разной глубине секций.

Можно ли предположить, что вес этих популярных холодильников серий 6,5, 5,7 и 7,1 кг является окончательным? Ответ — нет, и этому есть объяснение. Важно отметить, что действующий нормативный документ ГОСТ 8690-94, регламентирующий изготовление батарей из чугунных сплавов, определяет их основные размеры.

Что касается веса старых типов чугунных радиаторов, то стандарт устанавливает удельный вес 49,5 кг/кВт. Настоящее значение стандарта распространяется на радиаторы, предназначенные для использования в системах отопления с температурой теплоносителя не более 150°C и максимальным рабочим давлением 0,9 МПа (9 кгс/см²).

При производстве отопительных приборов производители должны обеспечить соответствие своей продукции этим значениям, однако ГОСТ не регламентирует вес некоторых чугунных радиаторов. В результате вес радиаторов, произведенных на разных заводах, различается.

Наиболее известными на сегодняшний день являются изделия различных промышленных компаний, выпускающих модификации серии МС-140 и устройства собственной разработки. Среди них белорусское «Отопительное оборудование», российские «Декарт» и «Сантекирит».

Среди них белорусское «Отопительное оборудование», российские «Декарт» и «Сантекирит».

Вес секции чугунных радиаторов от разных изготовителей

Чтобы понять вес чугунных батарей разных компаний, необходимо ознакомиться с их ассортиментом.

- Нижнетагильский котельно-радиаторный завод. Этот производитель на каждое свое изделие предоставляет паспорт, где указывается количество секций. Предприятием предлагается 4 чугунные модели. При этом, точный вес секции составляет: для радиаторов МС-140-М-300 – 5,4 килограмма; МС-140-М2-500 — 6,65 килограмма, МС-90 и Т-90 Мсоответственно 5,475 и 4,575 килограмма.

- Белорусский «Барельеф». Выпускает в основном одноканальные секционные радиаторы, выполненные в современном оформлении. Этот производитель изготавливает 9 моделей чугунных батарей, у которых точный вес ребра составляет от 3,7 килограмма (изделия 2К60П-300) до 6,7 (МС-140М).

- Российский «Сантехлит». Сейчас предприятие остановлено, но его продукция по-прежнему продается в торговой сети.

Точный вес ребра батарей находится в пределах от4,45 килограмм(модели МС-85 и МС-110-300) до 7,1 килограмма (МС-140М).

Точный вес ребра батарей находится в пределах от4,45 килограмм(модели МС-85 и МС-110-300) до 7,1 килограмма (МС-140М).

Установить чугунные радиаторы в одиночку было непросто. Это не имеет никакого отношения к сложности соединений. Чтобы поднять и удержать чугунные радиаторы, требовалось не менее двух человек.

Сколько весит секция чугунной батареи?

При расчете системы отопления необходимо учитывать ряд различных параметров. Одним из них является вес холодильника. Например, необходимо установить обычный чугунный радиатор, состоящий из 4-10 секций. Чтобы рассчитать вес всей системы отопления, сначала необходимо произвести расчеты по отношению к одному чугунному радиатору. Это обеспечит надежность установки.

О чугунных батареях

Чугунный радиатор относится к классике этого жанра. Он используется уже более 100 лет и полностью заменяет самые последние модели с рынка, но все равно не работает. Чугунные радиаторы пользуются спросом благодаря свойствам самого материала.

К важным преимуществам чугуна относятся

- Устойчивость к коррозии,

- Долговременность эксплуатации,

- Нетребовательность к качеству теплоносителя,

- Отличная теплопередача,

- Нетребовательность в применении.

Возможно, не все так гладко, но все же есть два недостатка.

- Один кроется в массе. Сколько весит секция чугунной батареи? Вес 1 секции чугунного радиатора составляет примерно 7,5 кг. Благодаря несложным умозаключениям можно прийти к выводу, что стандартная батарея из 7 секций будет весить 52,5 кг. Чтобы обеспечить комфортную температуру в комнате, одной секции нагревательного элемента, как правило, недостаточно. Исходя из данных обстоятельств, осуществляя надежность конструкции, приходится продумывать способы крепления радиаторных элементов к стене. Давайте произведем расчет на примере. Советская модель МС 140, которая до сих пор присутствует на рынке, имеет немалую массу — 7,12 кг. Объем ее одной секции составляет 1,5 литра воды, общая масса получается равной 8,62 кг.

Тепловая мощность при этом равна примерно 170 Вт. Сколько нужно секций для обогрева комнаты площадью 20 м2? Если необходимо обогреть комнату 20 м2, то потребуется 12 секций, тогда масса будет составлять 85,4 кг, плюс вода – 103,4кг.

Тепловая мощность при этом равна примерно 170 Вт. Сколько нужно секций для обогрева комнаты площадью 20 м2? Если необходимо обогреть комнату 20 м2, то потребуется 12 секций, тогда масса будет составлять 85,4 кг, плюс вода – 103,4кг. - Вторым отрицательным моментом чугуна является его хрупкость. Поэтому, чтобы осуществить перенос изделия с большой массой и его крепление, необходимо все манипуляции с ним проделывать максимально осторожно, предотвращая малейшие удары во избежание невидимых глазу микротрещин. Так как в процессе работы с неизбежным ростом давления в сети отопления, образовавшиеся трещины начнут увеличиваться, что закончится протечками радиатора.

Базовые характеристики классического радиатора

Типичный чугунный радиатор состоит из четырех-десяти отдельных частей. Их размер зависит от выбора теплового режима в помещении и архитектурных особенностей дома.

Несмотря на трудности, возникающие при установке тяжелых чугунных радиаторов, это пока не рассматривается как основная проблема. Основная сложность заключается в правильной установке радиаторов. Для этого недостаточно просто знать вес продукта, необходимо учесть следующие моменты

Основная сложность заключается в правильной установке радиаторов. Для этого недостаточно просто знать вес продукта, необходимо учесть следующие моменты

- Расстояние между осями. Стандартные модели могут иметь 350 или 500 мм. Батареи с большой высотой характеризуются пропорциональными размерами между осями.

- Глубину. Стандартные размеры 92, 99, 110 мм.

- Ширину секции. Размеры находятся в несколько большем диапазоне – 35 — 60 мм.

- Объем секции. Это количество теплоносителя, которое необходимо для полного заполнения элемента радиатора. Объем находится в зависимости от размера секции. Средние значения колеблются от 1 до 4 литров.

Основная проблема при установке чугунной батареи классического дизайна заключается в том, что она предназначена для крепления к стене. В то же время, большинство современных домов построены из пористых материалов, таких как газобетон, пенобетон и вспененные SIP-панели. Такие стены требуют специальных креплений сложной конструкции с многоточечными креплениями, что может не соответствовать вашим предпочтениям.

Современные модели радиаторов отопления

Что касается настенных креплений, то различные производители разработали новые модели из серого чугуна, масса которых гораздо меньше, чем у старых классических моделей. Например, здесь описывается радиатор Viadrus STYL 500 из Чехии. Сколько весит одна часть этого радиатора? А каков общий вес?

Вес одной секции составляет 3,8 кг, а вода помещается в 0,8 литра, поэтому вес секции, содержащей воду, составляет 4,6 кг. При тепловом потоке 140 Вт для обогрева помещения площадью 20 м2 требуется 14 секций, а вес нагревательного элемента с водой составляет 64,4 кг. Это означает снижение веса на 40% по сравнению с классической моделью MS 140. Если это значение разделить на два (32 кг), то можно сделать вывод, что монтаж стен из современных материалов, в том числе из ячеистого бетона, вполне жизнеспособен без дополнительных креплений. Пункт.

Еще одна легкая конструкция была разработана российским производителем. Эти обогреватели предлагаются под названием Exete, модель Modern имеет следующие весовые характеристики.

Вес этого производителя составляет 3,2 кг, а тепловая мощность — 93 Вт. Для обогрева 22 секций помещения площадью 20 м2 общий вес составляет 70,4 кг. Эти предметы неплохие. Особенно если учесть, что компания выпускает модели, которые можно устанавливать на пол.

Тонкие модели качества

Несколько слов о старинных чугунных радиаторах. Они весят больше, чем советские модели, и могут достигать 14 кг. Внешне эти радиаторы очень похожи на старые радиаторы, установленные в домах и поместьях в 19 веке.

Модель Exemet Fidelia весит 12 кг и имеет теплоотдачу 156 Вт, поэтому общий вес примера обогревателя составляет 154 кг. Сложности с установкой здесь не актуальны, так как первая и последняя секции оснащены ножками для размещения устройства на полу.

Поэтому для обеспечения бесперебойной работы системы отопления нельзя игнорировать такие важные показатели, как вес и объем секции батареи. Правильно рассчитав нагрузку на крепежные элементы, можно рассчитывать на надежный монтаж и длительную эксплуатацию устройства.

Визуализация основных минералов в аккумуляторе электромобиля

Зарядные станции для электромобилей по всей Америке: нанесено на карту

Поскольку рынок электромобилей продолжает расширяться, наличие достаточного количества зарядных станций для электромобилей имеет важное значение для увеличения дальности поездки и сокращения времени ожидания на зарядных станциях.

В настоящее время в США насчитывается около 140 000 общедоступных зарядных устройств для электромобилей, распределенных по почти 53 000 зарядным станциям, которых по-прежнему намного меньше, чем 145 000 газовых заправочных станций в стране.

На этом рисунке показаны зарядные станции для электромобилей в США с использованием данных Национальной лаборатории возобновляемых источников энергии. Карта имеет интерактивные функции при просмотре на рабочем столе, показывая структуру ценообразования и типы разъемов при наведении курсора на зарядную станцию, а также параметры фильтрации.

Какие штаты лидируют в инфраструктуре зарядки электромобилей?

Как видно на карте выше, большинство зарядных станций для электромобилей в США расположены на западном и восточном побережьях страны, в то время как полоса Среднего Запада довольно бесплодна, за исключением штата Колорадо.

Калифорния имеет наибольшее количество зарядных станций для электромобилей — 15 182, что составляет впечатляющие 29% всех зарядных станций в Америке. Фактически, в Золотом штате почти вдвое больше зарядных устройств, чем в следующих трех штатах: Нью-Йорке (3085), Флориде (2858) и Техасе (2419) вместе взятых.

| Ранг | Штат | Количество зарядных станций | Доля зарядных станций в США |

|---|---|---|---|

| 1 | Калифорния | 15 182 | 28,7% |

| 2 | Нью-Йорк | 3 085 | 5,8% |

| 3 | Флорида | 2 858 | 5,4% |

| 4 | Техас | 2 419 | 4,6% |

| 5 | Массачусетс | 2 328 | 4,4% |

| 6 | Вашингтон | 1 810 | 3,4% |

| 7 | Колорадо | 1 718 | 3,2% |

| 8 | Грузия | 1 596 | 3,0% |

| 9 | Мэриленд | 1 358 | 2,6% |

| 10 | Пенсильвания | 1 260 | 2,4% |

| Всего по США | 52 889 | 100,0% |

Неудивительно, что в четырех ведущих штатах по ВВП больше всего зарядных устройств для электромобилей, и значительное преимущество Калифорнии также неудивительно, учитывая ее стремление полностью отказаться от продажи новых газовых автомобилей к 2035 году9. 0005

0005

Лучшие штаты для зарядки электромобилей по скорости и стоимости

Хотя наличие множества зарядных станций, распределенных по штату, важно, два других фактора определяют удобство зарядки: стоимость и уровень зарядного устройства .

Структура ценообразования на зарядные устройства для электромобилей и уровень доступности зарядных устройств по всей стране — это Дикий Запад, где нет установленных правил и мало четких ожиданий.

Поиск бесплатных зарядных устройств для электромобилей в разных штатах

В крупных пунктах зарядки электромобилей будет предлагаться неограниченная бесплатная зарядка или ограниченное время от 30 минут до 4 часов бесплатной зарядки до того, как потребуется оплата. Некоторые зарядные станции для электромобилей, расположенные на парковках, просто требуют платы за парковку, в то время как другие могут иметь фиксированную плату за сеанс, взимать плату за потребленные кВтч или иметь почасовую ставку.

В то время как Калифорния лидирует по количеству бесплатных зарядных устройств, доступных в штате, на самом деле она занимает второе место в первой десятке штатов, когда речь идет о доле зарядных устройств: только 11% из них бесплатны в течение 30 минут или более. .

| Должность | Название штата | Количество бесплатных зарядных станций | Доля бесплатных зарядных станций в штате |

|---|---|---|---|

| 1 | Калифорния | 1 717 | 11,3% |

| 2 | Флорида | 673 | 23,6% |

| 3 | Нью-Йорк | 662 | 21,5% |

| 4 | Техас | 606 | 25,1% |

| 5 | Мэриленд | 399 | 29,4% |

| 6 | Грузия | 360 | 22,6% |

| 7 | Вашингтон | 358 | 19,8% |

| 8 | Пенсильвания | 318 | 25,2% |

| 9 | Колорадо | 273 | 15,9% |

| 10 | Массачусетс | 150 | 6,4% |

| Всего по США | 10 295 | 19,5% |

Между тем, Мэриленд лидирует: почти 30% зарядных устройств в штате предлагают минимум 30 минут бесплатной зарядки. С другой стороны, Массачусетс является самым скупым штатом из топ-10: только 6% зарядных станций (всего 150) в штате предлагают бесплатную зарядку для водителей электромобилей.

С другой стороны, Массачусетс является самым скупым штатом из топ-10: только 6% зарядных станций (всего 150) в штате предлагают бесплатную зарядку для водителей электромобилей.

Штаты с лучшей доступностью быстрых зарядных устройств постоянного тока

Хотя бесплатные зарядные устройства для электромобилей — это здорово, наличие доступа к быстрым зарядным устройствам может иметь не меньшее значение, в зависимости от того, насколько вы цените свое время. Большинство водителей электромобилей в США будут иметь доступ к зарядным устройствам уровня 2, при этом более 86% зарядных станций в стране имеют доступные зарядные устройства уровня 2.

Несмотря на то, что зарядка уровня 2 (4–10 часов от полного заряда до полного заряда) превосходит скорость зарядки уровня 1 (40–50 часов от полного заряда до полного заряда), между напряженным графиком и множеством зарядных станций, которые бесплатны только для первые 30 минут наличие быстрого зарядного устройства постоянного тока почти необходимо.

Быстрые зарядные устройства постоянного тока могут заряжать электромобиль от пустого до 80 % за 20–60 минут, но сегодня они доступны только на 12 % зарядных станций для электромобилей в Америке.

| Ранг | Штат | Количество доступных станций с быстрым зарядным устройством постоянного тока | Доля доступных станций быстрого зарядного устройства постоянного тока в штате | Доля доступных станций бесплатного и быстрого зарядного устройства постоянного тока в штате | 0 |

|---|---|---|---|---|---|

| 1 | Калифорния | 1 756 | 11,6% | 0,7% | |

| 2 | Флорида | 360 | 12,6% | 1,1% | |

| 3 | Техас | 276 | 11,4% | 1,2% | |

| 4 | Колорадо | 243 | 14,1% | 1,1% | |

| 5 | Нью-Йорк | 234 | 7,6% | 0,8% | |

| 6 | Вашингтон | 232 | 12,8% | 1,1% | |

| 7 | Грузия | 228 | 14,3% | 1,4% | |

| 8 | Мэриленд | 223 | 16,4% | 2,7% | |

| 9 | Пенсильвания | 134 | 10,6% | 1,0% | |

| 10 | Массачусетс | 134 | 5,8% | 0,2% | |

| Всего по США | 6 540 | 12,4% | 0,9% |

Как и бесплатные станции, Мэриленд лидирует в первой десятке штатов по наибольшей доле быстрых зарядных устройств постоянного тока — 16%. В то время как Массачусетс был худшим штатом по доступности зарядных устройств постоянного тока (6%), штат Нью-Йорк был вторым с худшим показателем (8%), несмотря на большое количество зарядных устройств в целом. Во всех остальных штатах из топ-10 зарядные устройства постоянного тока доступны как минимум на одной из 10 зарядных станций.

В то время как Массачусетс был худшим штатом по доступности зарядных устройств постоянного тока (6%), штат Нью-Йорк был вторым с худшим показателем (8%), несмотря на большое количество зарядных устройств в целом. Во всех остальных штатах из топ-10 зарядные устройства постоянного тока доступны как минимум на одной из 10 зарядных станций.

Что касается священного Грааля зарядных станций, с бесплатной зарядкой и доступностью быстрой зарядки постоянным током, почти 1% зарядных станций в стране есть. Так что, если вы надеетесь на бесплатную и быструю зарядку постоянным током, шансы в большинстве штатов составляют примерно один к 100.

Будущее американской инфраструктуры зарядки электромобилей

2030 года будут автомобили с нулевым уровнем выбросов (аккумуляторные электрические, подключаемые гибридные электрические или электрические топливные элементы), инфраструктура зарядки по всей стране имеет важное значение для повышения доступности и удобства для водителей.

Администрация Байдена досрочно одобрила планы развития инфраструктуры электромобилей в 35 штатах, предоставив им доступ к финансированию в размере 900 миллионов долларов в рамках программы Формулы национальной инфраструктуры электромобилей (NEVI) стоимостью 5 миллиардов долларов, которая будет распределена в течение следующих пяти лет.

Наряду с этой программой Программа дискреционных грантов на сумму 2,5 миллиарда долларов США направлена на расширение доступа к зарядке электромобилей в сельских, незаслуженных и перегруженных сообществах, наряду с 3 миллиардами долларов США в соответствии с Законом о снижении инфляции, предназначенным для поддержки доступа к зарядке электромобилей для экономически неблагополучных сообществ.

Поскольку в течение следующих пяти лет в инфраструктуру зарядки электромобилей будет инвестировано более 10 миллиардов долларов, и более половины этой суммы будет направлено на сообщества с плохим доступом к сети, доступность зарядных устройств по всей Америке будет продолжать улучшаться в ближайшие годы.

Сырье для аккумуляторов – откуда и куда?

- Список журналов

- Коллекция чрезвычайных ситуаций в области общественного здравоохранения Nature

- PMC83

ATZ Worldw.

2021; 123(9): 8–13.

2021; 123(9): 8–13.Опубликовано онлайн 2021 август 27. DOI: 10.1007/S38311-021-0715-5

PMCID: PMC83

Авторская информация и лицензия. , а это означает, что потребуется производить большее количество аккумуляторов, а это, в свою очередь, приведет к увеличению спроса на сырье. В частности, на этапе наращивания электромобильности время от времени могут возникать узкие места в подаче электроэнергии. На более позднем этапе концепции переработки использованных аккумуляторных элементов могут снизить нагрузку на цепочки поставок.

Мировой парк электромобилей вырос до 10,9 млн автомобилей в 2020 году [1], что на три миллиона больше, чем в предыдущем году. С более чем пятью миллионами электромобилей на дорогах Китай по-прежнему является бесспорным лидером, за ним следуют США. с 1,77 млн. Германия вышла на третье место с почти 570 000 электромобилей [1]. В 2020 году количество вновь зарегистрированных электромобилей достигло рекордной отметки в 3,18 млн единиц.

Начиная с 2030 г. они могут составлять от 25 до 75 % новых регистраций. Это приведет к потребности в мощности батарей от 1 до 6 ТВтч в год, в зависимости от того, какое исследование читается [2].

Начиная с 2030 г. они могут составлять от 25 до 75 % новых регистраций. Это приведет к потребности в мощности батарей от 1 до 6 ТВтч в год, в зависимости от того, какое исследование читается [2].По мере распространения электромобилей спрос на специальное сырье для транспортных средств и, в частности, на аккумуляторы будет продолжать расти. Все прогнозы показывают, что литий-ионные батареи станут стандартным решением для электромобилей в течение следующих десяти лет, поэтому основными необходимыми веществами будут графит, кобальт, литий, марганец и никель. Согласно оценкам Фраунгоферовского института системных и инновационных исследований (ISI), несмотря на развитие клеточной химии, весовая доля лития в каждой клетке, составляющая около 72 г/кг, вряд ли заметно сократится в течение этого периода. Однако доля кобальта может значительно снизиться с 200 г/кг массы клетки до примерно 60 г/кг. Таким образом, потребность в первичном сырье для производства автомобильных аккумуляторов к 2030 г.

должна составить от 250 до 450 тыс. т лития, от 250 до 420 тыс. т кобальта и от 1,3 до 2,4 млн т никеля.

должна составить от 250 до 450 тыс. т лития, от 250 до 420 тыс. т кобальта и от 1,3 до 2,4 млн т никеля.При оценке месторождений сырья необходимо учитывать две разные цифры: с одной стороны, общедоступные ресурсы на планете, а с другой стороны, месторождения, которые можно рентабельно извлекать с использованием современных технологий. по текущим рыночным ценам. На этом этапе можно дать полную ясность для литий-ионных автомобильных аккумуляторов. Ученые подтвердили наличие достаточного количества сырья. В большинстве случаев общие запасы значительно превысят прогнозируемый спрос, даже если количество необходимого сырья будет увеличиваться параллельно в результате увеличения спроса в других областях.

Тем не менее, несколько исследований показывают, что временная нехватка или повышение цен на отдельные виды сырья, безусловно, возможны, например, если необходимо открыть новые производственные площадки, если спрос слишком велик или существуют проблемы с экспортом из стран-производителей.

Ситуация значительно варьируется в зависимости от различных металлов, как показывает углубленный анализ и оценка Немецкого агентства по минеральным ресурсам (Dera), которые более подробно описаны ниже для пяти химических элементов.

Ситуация значительно варьируется в зависимости от различных металлов, как показывает углубленный анализ и оценка Немецкого агентства по минеральным ресурсам (Dera), которые более подробно описаны ниже для пяти химических элементов.Графит используется в качестве анодного материала в литий-ионных батареях. Он имеет самую высокую объемную долю всего сырья для аккумуляторов, а также представляет собой значительный процент затрат на производство элементов. Китай уже несколько лет играет доминирующую роль почти во всей цепочке поставок и производит почти 50 % мирового синтетического графита и 70 % чешуйчатого графита, который требует предварительной обработки перед использованием в батареях. За последние несколько лет наблюдается увеличение разведочных работ, особенно в Африке. Новые участки добычи в Мозамбике, Танзании и Мадагаскаре могут снизить давление на высококонцентрированный мировой рынок. Однако риски, связанные с переработкой чешуйчатого графита, также создают проблему для безопасности поставок, поскольку она почти полностью осуществляется в Китае вместе с производством анодов.

В настоящее время ведутся исследования новых анодных материалов, которые, если бы они использовались в батареях массового производства, могли бы повлиять на будущий спрос на графит.

В настоящее время ведутся исследования новых анодных материалов, которые, если бы они использовались в батареях массового производства, могли бы повлиять на будущий спрос на графит.Открыть в отдельном окне

Требования к литию для производства аккумуляторов для электромобилей в Европе в 2030 году в зависимости от производственных мощностей (NMC 811: 80 % никеля, 10 % марганца, 10 % кобальта; NMC 622: 60 % никеля, 20 % марганца, 20 % кобальта)

© [M] Dera

Подобно никелю и марганцу, кобальт требуется для катодов батарей. В настоящее время он представляет наибольшие риски при закупке всего сырья для аккумуляторов. Это связано, в частности, с ожидаемым динамичным ростом спроса и вытекающими из этого потенциальными узкими местами в поставках. «Исходя из текущих сценариев, спрос на кобальт для электромобилей может возрасти к 2030 году до 315 000 тонн, что в 20 раз превышает нынешний объем», — говорит Сийаменд Аль Барази из Дера. Продолжающаяся разработка катодов с низким содержанием кобальта или даже без кобальта может привести к значительному снижению общего спроса.

Роль Демократической Республики Конго, которая на сегодняшний день является крупнейшим производителем, представляет серьезные риски для стратегического планирования. «Добыча кобальта доминирует на мировом рынке уже более десяти лет, с текущей долей рынка 69%, и страна может значительно увеличить добычу, если спрос продолжит расти», — поясняет Аль Барази. данные в странах представляют собой годовое производство)

Роль Демократической Республики Конго, которая на сегодняшний день является крупнейшим производителем, представляет серьезные риски для стратегического планирования. «Добыча кобальта доминирует на мировом рынке уже более десяти лет, с текущей долей рынка 69%, и страна может значительно увеличить добычу, если спрос продолжит расти», — поясняет Аль Барази. данные в странах представляют собой годовое производство)© [M] Agora Verkehrswende

Поскольку рынок лития относительно невелик, ожидаемое увеличение спроса особенно велико по сравнению с текущими уровнями производства. «Наши расчеты показывают, что потребности в поставках утроить к 2026 году просто для того, чтобы покрыть будущий спрос», — говорит Майкл Шмидт из Dera. Добыча лития в настоящее время ограничена Австралией, Чили и Аргентиной, а также несколькими компаниями, и только четыре предприятия контролируют почти 60% мирового производства. Бум производства лития в последние годы показал, что рынок лития претерпевает серьезные изменения.

проекты планируются и реализуются в других странах, таких как Канада, Мексика и Боливия. Европа также имеет значительный потенциал. Узкие места в поставках лития в настоящее время маловероятны, но эксперты указали, что концентрация всего на нескольких странах-производителях останется неизменной. «Кроме того, азиатские производители батарей, в частности, получили большие квоты, заключив долгосрочные контракты на поставку и приобретя доли в компаниях. Это значительно сократило количество свободного лития на мировом рынке», — говорит Шмидт.

проекты планируются и реализуются в других странах, таких как Канада, Мексика и Боливия. Европа также имеет значительный потенциал. Узкие места в поставках лития в настоящее время маловероятны, но эксперты указали, что концентрация всего на нескольких странах-производителях останется неизменной. «Кроме того, азиатские производители батарей, в частности, получили большие квоты, заключив долгосрочные контракты на поставку и приобретя доли в компаниях. Это значительно сократило количество свободного лития на мировом рынке», — говорит Шмидт.Применение аккумуляторов составляет лишь небольшую часть рынка марганца. Основным потребителем марганца является сталелитейная промышленность, которая потребляет около 90 % мировых поставок. В настоящее время только около 0,2 % добываемого в мире марганца используется в литий-ионных батареях. В будущем эта цифра увеличится примерно до 1%.

Открыть в отдельном окне

Мировое производство добываемого лития в 2015 г. плюс запасы (цвет стран указывает на запасы; данные по странам представляют собой годовое производство)

© [M] Agora Verkehrswende

Мировой спрос на никель для производства литий-ионных аккумуляторов в 2019 году составил более 150 000 тонн.

Это составляет менее 5 % объема мирового рынка первичного никеля. К 2025 году спрос со стороны сектора электромобилей может увеличиться примерно до 500 000 т в год, что будет эквивалентно 15 % всего мирового рынка. Для повышения плотности энергии литий-ионных аккумуляторов в элементах используется гораздо большая доля никеля. Это означает, что спрос будет расти непропорционально увеличению производства аккумуляторов. Сульфат никеля необходим для литий-ионных аккумуляторов, которые являются нишевым продуктом, производимым из никеля класса I (более 9чистота 9 %). Чтобы удовлетворить растущий спрос в будущем, необходимо разработать новые методы производства сульфата никеля. Рынок сильно зависит от поставок первичного никеля из Юго-Восточной Азии и, в частности, из Индонезии, которая на сегодняшний день является крупнейшей страной по добыче никеля. В 2020 году Индонезия ввела запрет на экспорт никелевой руды, чтобы гарантировать, что значительные части производственно-сбытовой цепочки останутся в стране.

Это составляет менее 5 % объема мирового рынка первичного никеля. К 2025 году спрос со стороны сектора электромобилей может увеличиться примерно до 500 000 т в год, что будет эквивалентно 15 % всего мирового рынка. Для повышения плотности энергии литий-ионных аккумуляторов в элементах используется гораздо большая доля никеля. Это означает, что спрос будет расти непропорционально увеличению производства аккумуляторов. Сульфат никеля необходим для литий-ионных аккумуляторов, которые являются нишевым продуктом, производимым из никеля класса I (более 9чистота 9 %). Чтобы удовлетворить растущий спрос в будущем, необходимо разработать новые методы производства сульфата никеля. Рынок сильно зависит от поставок первичного никеля из Юго-Восточной Азии и, в частности, из Индонезии, которая на сегодняшний день является крупнейшей страной по добыче никеля. В 2020 году Индонезия ввела запрет на экспорт никелевой руды, чтобы гарантировать, что значительные части производственно-сбытовой цепочки останутся в стране. В настоящее время он является вторым по величине производителем никеля в мире после Китая, но только никеля класса II (менее 9чистота 9 %). В Индонезии реализуется множество проектов, направленных на производство более качественной никелевой продукции для производства аккумуляторов.

В настоящее время он является вторым по величине производителем никеля в мире после Китая, но только никеля класса II (менее 9чистота 9 %). В Индонезии реализуется множество проектов, направленных на производство более качественной никелевой продукции для производства аккумуляторов.Чтобы уменьшить мировую зависимость от стран-производителей сырья, упомянутых выше, в будущем все большее значение будет иметь создание всеобъемлющей структуры переработки. Процессы извлечения сырья из небольших литий-ионных аккумуляторов, таких как те, что используются в сотовых телефонах, частично уже внедряются. Однако автомобильные аккумуляторы намного больше, тяжелее и мощнее, что усложняет индустриализацию процесса переработки. Федеральное министерство экономики и энергетики Германии (BMWi) вместе с Vinnova, шведским агентством по инновациям, финансирует исследовательский проект Libero в RWTH Aachen University в рамках Центральной инновационной программы для МСП (ZIM). Немецко-шведский консорциум, состоящий из двух партнеров из промышленности и двух из исследовательского мира в каждой стране, работает над разработкой надежного, гибкого и практически безотходного процесса переработки аккумуляторов.

Цель проекта, который начался в 2019 году, заключается в планировании завода мощностью по переработке 25 000 т аккумуляторной массы в год . Финская компания Fortum, наполовину принадлежащая государству, уже разработала процесс утилизации литий-ионных аккумуляторов от электромобилей.

Цель проекта, который начался в 2019 году, заключается в планировании завода мощностью по переработке 25 000 т аккумуляторной массы в год . Финская компания Fortum, наполовину принадлежащая государству, уже разработала процесс утилизации литий-ионных аккумуляторов от электромобилей.Компания Umicore является одним из пионеров в области коммерческой переработки аккумуляторов. Процесс, разработанный компанией, состоит из пирометаллургической и гидрометаллургической фаз. На начальной стадии термической обработки получается сплав, содержащий кобальт, никель и медь, а также фракцию шлака. Металлы извлекаются на последующей гидрометаллургической стадии процесса. Первый завод по переработке Umicore имеет мощность 7000 т аккумуляторной массы в год, что соответствует примерно 35000 аккумуляторов для электромобилей.

В начале 2021 года Volkswagen запустил пилотный завод по переработке высоковольтных автомобильных аккумуляторов на своей площадке в немецком городе Зальцгиттер. Завод будет извлекать 100 % лития, никеля, марганца и кобальта, а также 90 % алюминия, меди и пластика.

В настоящее время завод рассчитан на переработку до 3600 аккумуляторных систем в год, что эквивалентно примерно 1500 т массы аккумуляторов. Тем не менее, система может быть расширена для обработки больших объемов, когда станет доступно больше использованных батарей. По словам Volkswagen, процесс переработки не включает плавку в доменной печи, которая требует большого количества энергии. Отработавшие аккумуляторные системы, доставленные на завод, подвергаются глубокой разрядке и разбираются. Отдельные части измельчаются с образованием гранулята, который затем высушивается. В ходе этого процесса производятся алюминий, медь и пластмассы, а также, самое главное, черная порошкообразная смесь, содержащая основные сырьевые материалы для аккумуляторов: литий, никель, марганец, кобальт и графит. Впоследствии партнеры-специалисты Volkswagen несут ответственность за разделение и обработку отдельных элементов с помощью гидрометаллургических процессов, в которых используются вода и химикаты.

В настоящее время завод рассчитан на переработку до 3600 аккумуляторных систем в год, что эквивалентно примерно 1500 т массы аккумуляторов. Тем не менее, система может быть расширена для обработки больших объемов, когда станет доступно больше использованных батарей. По словам Volkswagen, процесс переработки не включает плавку в доменной печи, которая требует большого количества энергии. Отработавшие аккумуляторные системы, доставленные на завод, подвергаются глубокой разрядке и разбираются. Отдельные части измельчаются с образованием гранулята, который затем высушивается. В ходе этого процесса производятся алюминий, медь и пластмассы, а также, самое главное, черная порошкообразная смесь, содержащая основные сырьевые материалы для аккумуляторов: литий, никель, марганец, кобальт и графит. Впоследствии партнеры-специалисты Volkswagen несут ответственность за разделение и обработку отдельных элементов с помощью гидрометаллургических процессов, в которых используются вода и химикаты.Весовая доля перерабатываемого материала в литий-ионном аккумуляторе (источник: Volkswagen)

Перерабатываемый материал Весовая доля [кг] (при общей массе аккумулятора 400 кг) Aluminum 126 Graphite 71 Nickel 41 Electrolyte 37 Copper 22 Plastic 21 Manganese 12 Cobalt 9 Electronics 9 Lithium 8 Steel 3 Остаток 41 Открыть в отдельном окне

«Это позволяет использовать ключевые компоненты старых аккумуляторных элементов для производства новых катодов», — объясняет Марк Мёллер, руководитель отдела технического развития.

и подразделение E-Mobility Volkswagen Group Components. «Поскольку спрос на батареи и, следовательно, на сырье значительно возрастет, мы сможем эффективно использовать каждый грамм материала, который мы восстанавливаем». Другие производители автомобилей, такие как Mercedes-Benz, думают так же. Как пояснила компания по запросу, она планирует построить завод по переработке высоковольтных аккумуляторов на своем заводе в Гаггенау в Германии.

и подразделение E-Mobility Volkswagen Group Components. «Поскольку спрос на батареи и, следовательно, на сырье значительно возрастет, мы сможем эффективно использовать каждый грамм материала, который мы восстанавливаем». Другие производители автомобилей, такие как Mercedes-Benz, думают так же. Как пояснила компания по запросу, она планирует построить завод по переработке высоковольтных аккумуляторов на своем заводе в Гаггенау в Германии.Повторное использование старых автомобильных аккумуляторов в стационарных условиях может продлить срок их службы до того, как возникнет необходимость в их переработке. В настоящее время нет практического опыта в отношении того, сколько батарей будет соответствовать требованиям для повторного использования с точки зрения их остаточной емкости и срока службы. В общем, концепция второй жизни подходит только для приложений, в которых можно использовать старые батареи с низкой плотностью энергии. Кроме того, необходимо решить такие вопросы, как стандартизация и гарантии.

Согласно Fraunhofer ISI, можно ожидать более высоких показателей отказов и замены, чем в случае с новыми батареями, а это означает, что высокий уровень надежности, требуемый, например, от децентрализованных систем хранения батарей для жилых зданий, не может быть гарантирован. Из-за необходимых уровней резервирования количество необходимых элементов и, следовательно, стоимость батарей будут выше. Предположение Fraunhofer ISI состоит в том, что только часть старых тяговых батарей может получить вторую жизнь.

Электроавтомобили: Bestand steigt weltweit auf 10,9 Millionen. Онлайн: https://www.zsw-bw.de/presse/aktuelles/detailansicht/news/detail/News/elektroautos-bestand-steigt-weltweit-auf-109-millionen.html, доступ: 27 апреля 2021 г.

Thielmann, A. et al.: Batterien für Elektroautos: Faktencheck und Handlungsbedarf. Онлайн: https://www.isi.fraunhofer.de/content/dam/isi/dokumente/cct/2020/Faktencheck-Batterien-fuer-E-Autos.pdf, доступ: 27 апреля 2021 г.

Al Barazi, S. et al.: Batterierohstoffe für die Elektromobilität. Онлайн: https://www.deutsche-rohstoffagentur.de/DERA/DE/Downloads/DERA%20 Themenheft-01-21.pdf;jsessionid=396E609556CA74734128C336131440D7.1_cid331?__blob=publicationFile&v=2, доступ: 27 апреля 2021 г.

Schäfer, P.: Neues Anodenmaterial für leistungsfähigere Li-Ion-Batterien. Онлайн: https://www.springerprofessional.de/batterie/werkstoffe/neues-anodenmaterial-fuer-leistungsfaehigere-li-ion-batterien/18497460, доступ: 18 мая 2021 г.

RWTH Aachen: Завод RWTH Pilotanlage für das Recycling von 25.000 Tonnen Batterien. Онлайн: https://www.rwth-aachen.de/go/id/dzeoz?#aaaaaaaaaadzewc, доступ: 27 апреля 2021 г.

Reichenbach, M.: Finnland startet mit nationaler Batteriestrategie durch. Интернет https://www.springerprofessional.de/link/19155626, доступ: 18 мая 2021 г.

Volkswagen: Aus alt mach neu: Volkswagen Group Components startet Batterie-Recycling.

Онлайн: https://www.volkswagen-newsroom.com/de/pressemitteilungen/aus-alt-mach-neu-volkswagen-group-components-startet-batterie-recycling-6789, доступ: 27 апреля 2021 г.

Онлайн: https://www.volkswagen-newsroom.com/de/pressemitteilungen/aus-alt-mach-neu-volkswagen-group-components-startet-batterie-recycling-6789, доступ: 27 апреля 2021 г.Köllner, C.: Faktencheck Elektroauto-Batterien. Онлайн: https://www.springerprofessional.de/batterie/elektrofahrzeuge/faktencheck-elektroauto-batterien/ 17624376, доступ: 18 мая 2021 г.

2 вопроса для …

В чем особенности вашей концепции утилизации литий-ионных аккумуляторов от электромобилей?

Holländer _ Традиционным способом переработки литий-ионных аккумуляторов является термический подход. Fortum использует комбинацию механической и гидрометаллургической переработки, которая обеспечивает значительно более низкий уровень выбросов CO 2 след. С помощью этой технологии способность разделять различные металлы также намного лучше, и извлекается гораздо большая часть активных материалов батареи; Другими словами, мы можем восстановить до 95 % дефицитных и ценных металлов в черной массе батареи.

В начале этого года мы запатентовали собственный метод выделения лития.

В начале этого года мы запатентовали собственный метод выделения лития.Открыть в отдельном окне

Теро Холландер Руководитель направления Аккумуляторы в Fortum

© Фортум

Когда, по вашему мнению, процесс будет индустриализирован, когда будет достаточно батарей для экономичной эксплуатации завода?

Holländer _ Мы уже работаем в промышленных масштабах, и наша текущая мощность переработки составляет около 3000 тонн в год, что эквивалентно примерно 10 000 аккумуляторов для электромобилей. Наш завод по механической переработке в Икаалинене в настоящее время находится на стадии ввода в эксплуатацию, и у нас есть опытный промышленный завод по гидрометаллургической переработке в Харьявалте. Нашей целью является строительство крупного гидрометаллургического завода в Харьявалте, который позволит нам в будущем перерабатывать большее количество материалов.

Мнение

«Как всегда, вся цепочка поставок сырья для литий-ионных аккумуляторов настолько прочна, насколько прочно ее самое слабое звено.