Автоматизация холодильных установок — MirMarine

Автоматизация холодильных установок обеспечивает более точное поддержание требуемых температур в охлаждаемых помещениях, защиту установок от аварий, увеличивает срок службы механизмов и позволяет сократить обслуживающий персонал до минимума.

Приборы автоматики выполняют следующую роль в судовых холодильных установках:

- регулируют подачу хладагента в испарители;

- регулируют движение жидкого хладагента, рассола и воды;

- осуществляют пуск и остановку компрессора и других механизмов;

- поддерживают заданные температуры в охлаждаемых помещениях и сигнализируют о нарушении нормального режима работы установки;

При изменении теплопритоков в охлаждаемое помещение холодопроизводительность установки автоматически должна изменяться. Например, при уменьшении теплопритоков для поддержания постоянного температурного режима в помещениях холодопроизводительность компрессоров должна быть уменьшена. В настоящее время для изменения холодопроизводительности применяют два вида регулирования — плавное и позиционное.

Плавное регулирование холодопроизводительности компрессоров осуществляется следующими способами:

- изменением числа оборотов;

- дросселированием всасываемого пара с помощью регулятора давления, установленного на всасывающей линии;

- перепуском части сжатого пара (перегретого или сухого насыщенного из конденсатора) из нагнетательной полости во всасывающую с помощью регулятора давления или впрыском жидкого хладагента во всасывающую полость.

Позиционное регулирование осуществляется:

- изменением числа работающих компрессоров, числа работающих цилиндров, изменением числа оборотов и чаще всего путем периодичного пуска и остановки компрессоров с помощью прессостатов или термостатов.

Прессостаты и термостаты являются двухпозиционными регуляторами (одна позиция — «включено», другая — «выключено») и имеют диапазон регулирования и дифференциал регулятора.

Диапазон регулирования — это интервал температур или давлений, в котором данный прибор может быть применен. Так, например, при диапазоне прессостата от 550 мм рт. ст. до 3,8 кГ/см2 пригодность прибора для размыкания электрической цепи находится в интервале этих давлений.

Дифференциал регулятора — это зона нечувствительности прибора; разность между давлениями (температурами) замыкания и размыкания контактов. Например, дифференциал прессостата от 0,5 до 1,5 кГ/см2 означает, что разность между давлениями замыкания и размыкания контактов может составлять от 0,5 до 1,5 кГ/см2.

Устройство и принцип действий основных приборов автоматики.

Терморегулирующий вентиль (ТРВ) предназначен для автоматического регулирования подачи хладагента в испаритель в зависимости от степени перегрева паров, всасываемых компрессором. Он устанавливается перед испарителем и состоит из корпуса с регулирующим устройством и силовой части.

Регулирующее устройство состоит из узла иглы и узла регулировки с сальниковым уплотнением, пружины и регулировочного винта.

Силовая часть представляет собой герметически закрытую систему, состоящую из термопатрона, соединительной капиллярной трубки и мембраны, припаянных к штампованному корпусу. Силовая часть заполнена определенным количеством легкоиспаряющейся жидкости (Ф-12 или Ф-22), в зависимости от хладагента установки.

Термопатрон силовой части прикрепляется к трубопроводу после испарителя и изолируется.

Корпус для фреоновых ТРВ делают из латуни, а аммиачных—из стали. В разделяющую перегородку корпуса ввернуто седло с калиброванным отверстием.

Между силовой и регулирующей частями расположены толкатели, которые передают усилие от упора мембраны к узлу иглы.

Мембрана для фреоновых вентилей изготавливается из бериллиевой или фосфористой бронзы, а для аммиачных — из нержавеющей стали.

Работа ТРВ заключается в следующем: жидкий хладагент под давлением конденсации поступает к вентилю, а выходит под давлением испарения, значительно меньшим за счет дросселирования жидкого хладагента в калиброванном отверстии с игольчатым клапаном.

Во время дросселирования часть жидкого хладагента испаряется, охлаждается и в виде парожидкостной смеси поступает в испаритель, где по мере продвижения ее по змеевикам превращается полностью в пар, отнимая тепло от охлаждаемой камеры.

Регулирование заполнения испарителя производится так, чтобы обеспечить смачивание поверхностей труб возможно большим количеством жидкости, но при этом жидкий хладагент не должен выходить из испарителя. При правильной регулировке ТРВ из испарителя должны выходить пары хладагента, перегретые на несколько градусов. Перегрев пара в испарителе определяется как разность температуры паров хладагента на выходе из испарителя и температуры кипения хладагента на входе в испаритель. Регулируемой величиной ТРВ, следовательно, является перегрев пара, выходящего из испарителя.

На рис. 133,б дан разрез наиболее распространенного мембранного ТРВ-2М отечественной конструкции.

При повышении температуры паров, выходящих из испарителя, возрастает температура и давление в термопатроне, которое прогибает мембрану 24 и через толкатели 25, сжимая пружину 3, смещает игольчатый клапан 27 вниз, увеличивая пропуск хладагента через дроссельное отверстие.

При понижении температуры выходящих паров из испарителя давление в силовой части ТРВ уменьшается и игольчатый клапан закрывается, уменьшая пропуск хладагента в испаритель.

Необходимый перегрев всасываемых паров хладагента устанавливают сжатием или ослаблением пружины 3, регулировочным винтом 7, уменьшая или увеличивая наполнение испарителя парожидкостной смесью хладагента. При ослаблении пружины регулируемый перегрев уменьшается, а при сжатии увеличивается. Пределы настройки от 2 до 10° С.

Пределы настройки от 2 до 10° С.

Реле давления (прессостат и маноконтроллер) служит для поддержания давления в испарителе в заданных пределах и выключения компрессора при чрезмерном повышении давления в конденсаторе.

На рис. 128,6 показана схема включения реле давления, а на рис. 133, а — его принципиальная схема. Чувствительными элементами являются два сильфона, воздействующие через рычажные механизмы на общий электроконтакт. С увеличением давления в испарителе сильфон низкого давления прессостата сжимается, замыкает контакт через рычажный механизм, преодолевая сопротивление пружины, пуская двигатель компрессора в ход. Когда в испарителе устанавливается заданное давление, прессостат выключает двигатель.

При повышении давления нагнетания сильфон высокого давления маноконтроллера 36 сжимается и при помощи рычажного механизма 11 и кулачка 17 размыкает контакт 8, останавливая компрессор. При падении давления на 2,5 кГ/см2 маноконтроллер включает мотор компрессора.

Давление всасывания, при котором выключается компрессор, устанавливают винтом диапазона прессостата 7, а время стоянки компрессора — винтом дифференциала 35.

Максимальное давление выключения компрессора устанавливают сжатием пружины 34 гайкой 4 маноконтроллера.

Термостат или реле температуры предназначен поддерживать постоянными необходимые температуры в охлаждаемых помещениях. Он управляет включением и выключением компрессоров и соленоидных вентилей.

Принципиальная схема термостата показана на рис. 133, в. При повышении температуры в камере увеличивается температура и давление в термопатроне 12, заполненном легкоиспаряющейся жидкостью и установленном в камере. Это давление сжимает сильфон 1, поворачивает при помощи штока 14 рычаг 15 против часовой стрелки и контактную пластину 10 вокруг оси 16, замыкая контакты 8 и производя пуск компрессора и открытие соленоидных вентилей.

При понижении температуры в камере давление паров в термопатроне 12 понижается, сильфон расширяется и рычаг 15 пружиной 3 поворачивается по часовой стрелке, смещая контактную пластину 10, размыкая контакты и останавливая компрессор.

Настройка на необходимую температуру в охлаждаемом помещении производится изменением натяжения пружины 3, вращением винта диапазона 7 до тех пор, пока каретка 21 с указателем 22 не займет необходимого положения на температурной шкале 19. Для изменения разности между температурой замыкания и размыкания необходимо повернуть кулачок дифференциала 17, сидящий на оси 16.

Соленоидный вентиль или электромагнитный клапан (рис. 133, г) применяется в установках всех типов при полной или частичной автоматизации. Он используется для регулирования заполнения хладагентом испарителей, холодопроизводительности, температуры, в холодильных камерах и для открытия и закрытия трубопроводов хладагента, воды, рассола и т. д.

При прохождении тока через катушку 31, сердечник 32 втягивается и клапан 33 открывается. При обесточивании катушки сердечник закрывает клапан под действием собственного веса.

Водорегулирующий вентиль устанавливается в системе охлаждения конденсатора и служит для поддержания постоянной температуры и давления конденсации путем изменения расхода забортной воды, проходящей через конденсатор. На рис. 134 показан разрез мембранного водорегулирующего вентиля типа ИВР-1,5, выпускаемого московским заводом «Искра».

Пары хладагента из верхней части конденсатора подводятся к штуцеру 18 и взаимодействуют на мембрану 3, которая через силовую систему изменяет величину открытия клапана 12. При повышении давления в конденсаторе величина открытия водорегулирующего вентиля увеливается, а при понижении давления — уменьшается.

Изменение настройки водорегулирующего вентиля производится винтом 16, изменяя натяг пружины 13. Масляный затвор и сальник 7 обеспечивает герметичность системы при поломке мембраны.

Практика эксплуатации судовых холодильных установок показывает, что водорегулирующие вентили особенно необходимы при плавании в районах с низкой температурой забортной воды.

Масляный затвор и сальник 7 обеспечивает герметичность системы при поломке мембраны.

Практика эксплуатации судовых холодильных установок показывает, что водорегулирующие вентили особенно необходимы при плавании в районах с низкой температурой забортной воды.

Похожие статьи

Автоматизация холодильной установки (стр. 1 из 5)

СОДЕРЖАНИЕ

Введение……………………………………………………………………………..

1 Описание технологического процесса ………………………………………………

1.1 Автоматизация холодильных компрессорных станций………………………….

1.2 Анализ возмущающих воздействий объекта автоматизации……………………

1.3 Схема холодильного цикла………………………………………………………..

2 Разработка функциональной схемы холодильной установки…………………….

2.1 Методика разработки схемы………………………………………………………

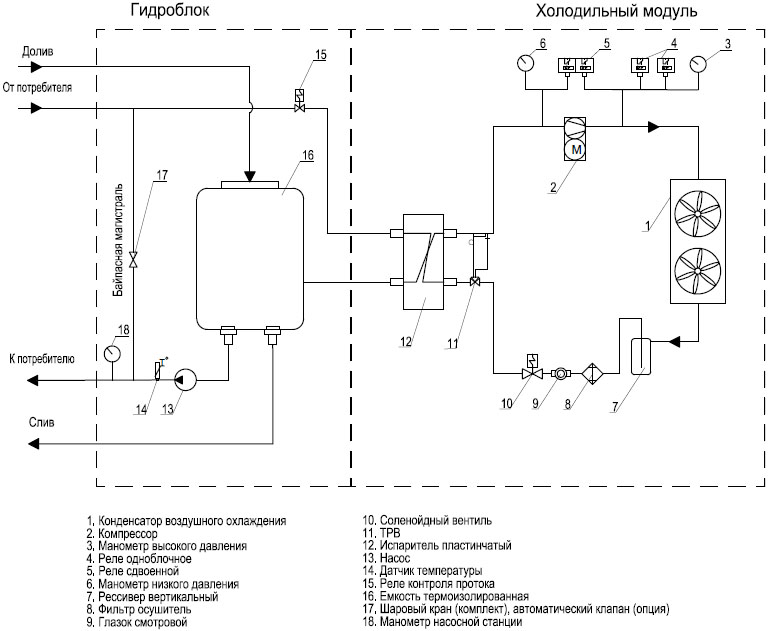

2.2 Функциональная схема автоматизации холодильного модуля……………….. .

2.3 Работа узлов функциональной схемы автоматизации холодильного модуля….

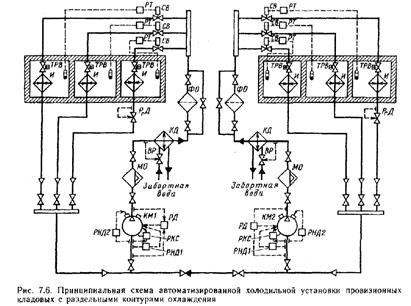

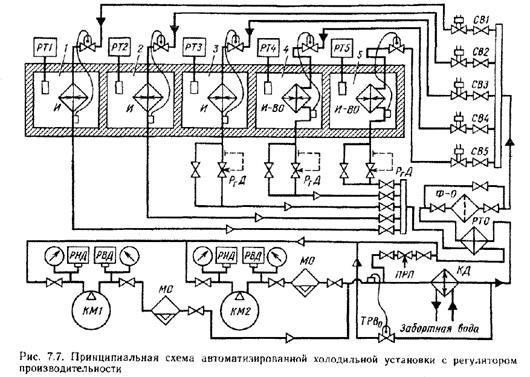

2.3.1 Узел автоматической защиты компрессоров…………………………………..

2.3.2 Узел автоматического включения резервного водяного насоса………………

2.3.3 Узел оттаивания воздухоохладителей…………………………………………..

3 Выбор технических средств холодильной установки………………………………….3.1 Выбор и обоснование выбора приборов и средств автоматизации……………..

Заключение……………………………………………………………………………

Список литературы……………………………………………………………………

ВВЕДЕНИЕ

Автоматизированные системы управления и регулирования являются неотъемлемой частью технологического оснащения современного производства, способствуют повышению и качества продукции и улучшают экономические показатели производства за счет выбора и поддержания оптимальных технологических режимов.

Автоматизация освобождает человека от необходимости непосредственного управления механизмами. В автоматизированном процессе производства роль человека сводится к наладке, регулировке, обслуживании средств автоматизации и наблюдению за их действием. Если автоматизация облегчает физический труд человека, то автоматизация имеет цель облегчить так же и умственный труд. Эксплуатация средств автоматизации требует от обслуживающего персонала высокой техники квалификации.

Если автоматизация облегчает физический труд человека, то автоматизация имеет цель облегчить так же и умственный труд. Эксплуатация средств автоматизации требует от обслуживающего персонала высокой техники квалификации.

По уровню автоматизации компрессорные холодильные установки занимает одно из ведущих мест среди других отраслей промышленности. Холодильные установки характеризуются непрерывностью протекающих в них процессов. При этом выработка холода в любой момент времени должна соответствовать потреблению (нагрузке). Почти все операции на холодильных установках механизированы, а переходные процессы в них развиваются сравнительно быстро. Этим объясняется высокое развитие автоматизации в охладительной технике.

Автоматизация параметров дает значительные преимущества:

— обеспечивает уменьшение численности рабочего персонала, т. е. повышение производительности его труда,

— приводит к изменению характера труда обслуживающего персонала,

— увеличивает точность поддержания параметров вырабатываемого холода,

— повышает безопасность труда и надежность работы оборудования,

устройства управления

Цель автоматизации холодильных машин и установок — это повышения экономической эффективности их работы и обеспечение безопасности людей (в первую очередь обслуживающего персонала).

Экономическая эффективность работы холодильной машины обеспечивается уменьшением эксплуатационных расходов и сокращением затрат на ремонт оборудования.

Автоматизация уменьшает количество обслуживающего персонала и обеспечивает работу машины в оптимальном режиме.

Безопасность работы холодильного оборудования обеспечивается применением автоматических устройств, защищающих оборудование от опасных режимов работы.

По степени автоматизации холодильные машины и установки делятся на 3 группы:

1 Холодильное оборудование с ручным управлением.

2 Частично автоматизированное холодильное оборудование.

3 Полностью автоматизированное холодильное оборудование.

Оборудование с ручным управлением и частично автоматизированные машины работают с постоянным присутствием обслуживающего персонала.

Полностью автоматизированное оборудование не требует постоянного присутствия обслуживающего персонала, но не исключает необходимости периодических контрольных осмотров и проверок по установленному регламенту.

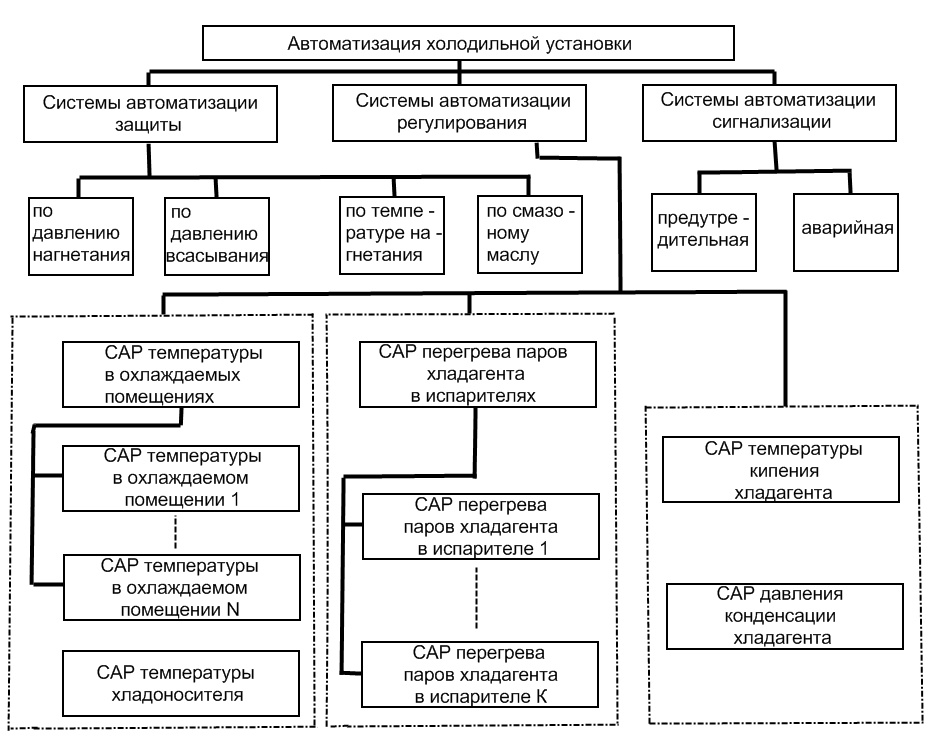

Автоматизированная холодильная установка должна содержать одну или несколько систем автоматизации, каждая из которых выполняет определенные функции. Кроме того, существуют устройства объединяющие (синхронизирующие) работу этих систем.

Система автоматизации — это совокупность объекта автоматизации и автоматических устройств, позволяющих управлять работой автоматизации без участия обслуживающего персонала.

Объектом курсового проекта является холодильная установка в комплексе, отдельные ее элементы.

Целью данного курсового проекта является описание технологического процесса холодильного оборудования, разработка функциональной схемы данной установки и выбор технических средств автоматизации.

1 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1.1 Автоматизация холодильных компрессорных станций

Искусственный холод находит широкое применение в пищевой промышленности, в частности при консервировании скоропортящихся продуктов. При охлаждении обеспечивается высокое качество хранимых и выпускаемых продуктов.

Искусственное охлаждение может осуществляться периодически и непрерывно. Периодическое охлаждение происходит при плавлении льда либо при сублимации твердого диоксида углерода (сухого льда). Этот способ охлаждения обладает большим недостатком, так как в процессе плавления и сублимации хладагент теряет свои охлаждающие свойства; при длительном хранении продуктов трудно обеспечить определенную температуру и влажность воздуха в холодильной камере.

В пищевой промышленности широко распространено непрерывное охлаждение с применением холодильных установок, где хладагент — сжиженный газ (аммиак, фреон и др. ) — совершает круговой процесс, при котором он после осуществления холодильного эффекта восстанавливает свое первоначальное состояние.

) — совершает круговой процесс, при котором он после осуществления холодильного эффекта восстанавливает свое первоначальное состояние.

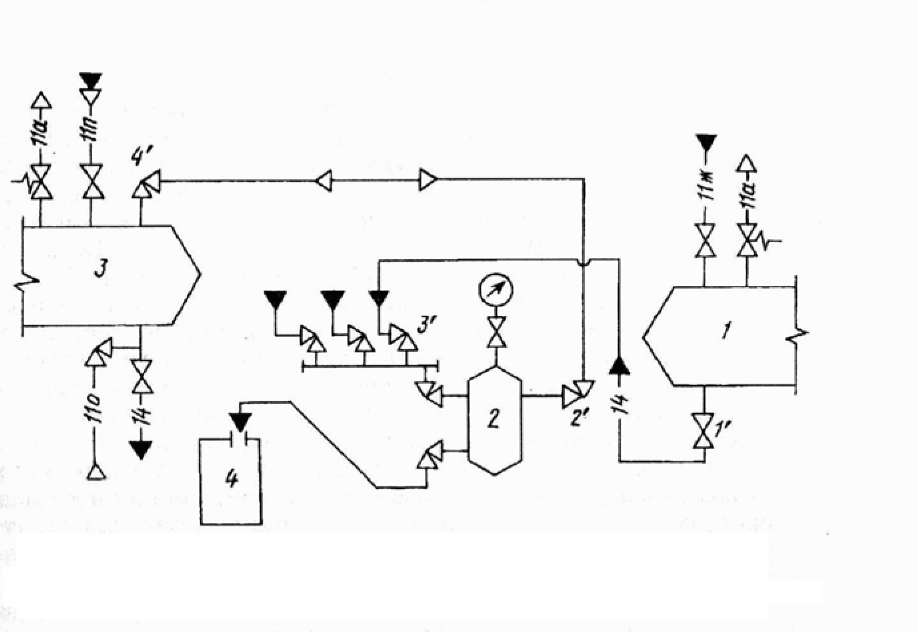

Применяемые хладагенты кипят при определенном давлении, зависящем от температуры. Следовательно, изменяя давление в сосуде, можно изменять температуру хладагента, а следовательно, и температуру в холодильной камере. Компрессор / всасывает пары аммиака из испарителя II, сжимает их и через маслоотделитель III нагнетает в конденсатор IV. В конденсаторе пары аммиака конденсируются за счет охлаждающей воды, и жидкий аммиак из конденсатора, охлажденный в линейном ресивере V, через регулирующий вентиль VI поступает в испаритель II, где, испаряясь, охлаждает промежуточный хладоно-ситель (рассол, ледяную воду), нагнетаемый к потребителям холода насосом VII.

Регулирующий вентиль VI служит для дросселирования жидкого аммиака, температура которого при этом снижается. Система автоматизации предусматривает автоматическое управление работой компрессора и противоаварийные защиты. Командой на автоматический пуск компрессора служит повышение температуры рассола (ледяной воды) на выходе из испарителя. Для управления температурой используется регулятор температуры типа, датчик которого устанавливается на трубопроводе выхода рассола (ледяной воды)

из испарителя.

При работе компрессора в автоматическом режиме функционируют следующие противоаварийные защиты: от понижения разности давлений масла в системе смазки и картере — применяется датчик-реле разности давлений ; от понижения давления всасывания и повышения давления нагнетания — применяется датчик-реле давления; от повышения температуры нагнетания — применяется датчик-реле температуры; от отсутствия протока воды через охлаждающие рубашки — применяется реле протока; от аварийного повышения уровня жидкого аммиака в испарителе — применяется полупроводниковое реле уровня.

При пуске компрессора в автоматическом режиме открывается вентиль с электромагнитным приводом на подаче воды в охлаждающие рубашки и закрывается вентиль на байпасе.

Автоматическое регулирование уровня жидкого аммиака в испарителе осуществляется полупроводниковыми реле уровня, управляющим вентилем с электромагнитным приводом, установленным на подаче жидкого аммиака в испаритель.

Контроль верхнего и нижнего уровней жидкого аммиака в линейном ресивере осуществляется полупроводниковыми реле уровня.

Контроль давления рассола в нагнетательном трубопроводе осуществляется датчиком-реле давления.

Дистанционный контроль температуры воздуха, аммиака, рассола, воды в контрольных точках холодильной установки осуществляется термопреобразователями.

Аппаратура контроля, управления и сигнализации остального технологического оборудования размещена в панелях щита управления.

1.2 Анализ возмущающих воздействий объекта автоматизации

В данной схеме предусмотрены контроль, регулирование, управления и сигнализация параметров технологического процесса.

Контроль верхнего и нижнего уровней жидкого аммиака в линейном ресивере, в котором контролируется уровень от которого зависит наполнение ресивера.

Также контролю подлежит температура воздуха в холодильной установке от которой зависит охлаждение и количество вырабатываемого холода.

Контроль давления холодного рассола в нагнетательном трубопроводе, который зависит от нагнетания насосом, насос воздействуя на холодный рассол изменяет его подачу.

Также контролируется температура холодной воды поступающей из бассейна в конденсатор которая необходима для конденсирования (охлаждения) паров аммиака.

На выходе из конденсатора контролируется температура жидкого аммиака, который поступает в линейный ресивер.

Регулирующий вентиль VI установленный на трубопроводе служит для дросселирования жидкого аммиака, за счет чего температура при этом снижается.

Повышение температура рассола (ледяной воды) на выходе из испарителя управляет работой компрессора и служит командой на автоматический пуск компрессора.

Основы автоматизации холодильных машин

Современное состояние холодильной техники определяется несколькими основными факторами и прежде всего развитием конструкций холодильных компрессоров.

Поршневые компрессоры остаются основным по количеству типом. Однако в их конструкции произошли значительные изменения. Компрессоры стали быстроходными, частота вращения вала повышена до 1500–3000 об/мин, узлы подвергаются повышенным нагрузкам. Широкое распространение получили компрессоры со встроенными электродвигателями — герметичные и бессальниковые, причем наблюдается тенденция к увеличению их холодопроизводительности. Многие поршневые компрессоры снабжаются устройствами для изменения холодопроизводительности.

Главными преимуществами винтовых компрессоров являются высокая надежность и долговечность, простота регулирования и малая материалоемкость. Холодопроизводительность винтовых компрессоров от сотни до полутора тысяч киловатт.

Центробежные компрессоры предназначены для самых крупных машин. Их единичная холодопроизводительность достигает 10 и более тысяч киловатт. Современные центробежные компрессоры снабжены устройствами для изменения холодопроизводительности в широких пределах.

Существенным изменениям подвергается и теплообменная аппаратура.

Широкое распространение получают кожухотрубные испарители с внутритрубным кипением, интенсивные воздухоохладители, конденсаторы воздушного охлаждения и др.

Наряду с компрессионными машинами создаются и крупные теплоиспользующие машины, в частности водоаммиачные и бромисто-литиевые, которые могут работать от источников тепла с низким потенциалом и способствовать более рациональному и экономному использованию энергии.

Развитие холодильного оборудования потребовало и соответствующего подхода к вопросам его автоматизации. Цель автоматизации — повышение экономической эффективности оборудования и обеспечение безопасности при его работе.

Устройства автоматики повышают экономичность эксплуатации главным образом вследствие уменьшения затрат труда на обслуживание, повышения производительности труда персонала. Отказ от непрерывного обслуживания установок на предприятиях-потребителях холода позволил бы высвободить десятки тысяч квалифицированных рабочих.

Отказ от непрерывного обслуживания установок на предприятиях-потребителях холода позволил бы высвободить десятки тысяч квалифицированных рабочих.

Работы по автоматизации проводятся на разных этапах создания холодильного оборудования.

В настоящее время подавляющее большинство холодильных машин комплектуются приборами и средствами автоматизации при изготовлении на заводах. Эти машины могут полностью функционировать на объектах эксплуатации без каких-либо доделок.

В то же время в ряде отраслей промышленности и транспорта из отдельных машин и агрегатов создаются крупные разветвленные установки. Важную роль здесь играют проектные организации, которые наряду с технологическими процессами создают и системы автоматизации. Ныне крупными потребителями холодильного оборудования наряду с пищевыми отраслями промышленности и торговли являются химическая и нефтехимическая, сельское хозяйство, промысловый и транспортно-рефрижераторный флот, железнодорожный транспорт, системы кондиционирования воздуха и др.

Многообразие потребителей затрудняет унификацию оборудования и проектных решений, неоправданно расширяет номенклатуру приборов и средств автоматизации.

Вместе с тем при комплексном подходе к автоматизации многие технические решения можно унифицировать.

Все сказанное показывает, что в современных условиях возрастает роль инженеров-холодильщиков в решении комплексных задач по созданию высокоэффективного автоматизированного холодильного оборудования.

В современной технике под автоматизацией понимают комплекс технических мероприятий, частично или полностью исключающих участие людей в том или ином технологическом процессе. Говоря об автоматизации холодильных машин и установок, обычно имеют в виду автоматизацию их работы в период эксплуатации.

Автоматизацию холодильных машин и установок осуществляют в целях повышения их экономической эффективности и обеспечения безопасности работы людей. Повышение экономической эффективности достигается вследствие уменьшения эксплуатационных расходов и затрат на ремонт оборудования, а безопасность эксплуатации — применением автоматических устройств, защищающих установки от работы в опасных режимах.

Различают две степени автоматизации: частичную и полную.

При частичной автоматизации устройства автоматики управляют только некоторыми технологическими операциями. Поэтому требуется непрерывное обслуживание и наблюдение со стороны технического персонала. Однако по сравнению с неавтоматизированной установкой трудоемкость обслуживания установок уменьшается.

При полной автоматизации устройства автоматики управляют всеми основными процессами, что позволяет отказаться от непрерывного обслуживания. Обслуживание может быть периодическим (один раз в сутки, в неделю и т.д.) или по необходимости (участие персонала только в ликвидации ненормальностей).

Деление на две степени автоматизации в некоторой степени условно, так как в большинстве установок, которые могут в течение определенного времени функционировать без вмешательства персонала, остаются операции обслуживания, выполняемые вручную (проверка и обеспечение плотности соединений, выпуск масла из аммиачных систем, профилактический осмотр и проверка узлов и агрегатов и т.д.).

Большенство современных холодильных агрегатов, чиллеров, сплит-систем,моноблоков и проч. Являются полностью автоматизированными. Современная холодильная централь, водоохлаждающая установка,при полном автоматическом контроле ,способна работать без контролля спецпервонала многие годы с вывокой степенью надежности.

Общие сведения

Автоматизированная холодильная установка содержит одну или несколько отдельных систем автоматизации, каждая из которых выполняет определенную функцию. Все эти системы содержат автоматические устройства, и, кроме того, в них имеются общие устройства, объединяющие работу отдельных систем.

Системы автоматизации

Системой автоматизации называют совокупность объекта автоматизации и автоматических устройств, позволяющих управлять работой этого объекта без участия персонала.

Объектом автоматизации могут быть машина или установка в целом, либо отдельные ее агрегаты, узлы, аппараты и т. д. Объект характеризуется выходной, или регулируемой величиной и ее связью с входным, или регулирующим (управляющим), воздействием.

д. Объект характеризуется выходной, или регулируемой величиной и ее связью с входным, или регулирующим (управляющим), воздействием.

Системы автоматизации могут быть замкнутыми и разомкнутыми.

Классификация

Автоматические регуляторы классифицируют по типу задающего элемента, в зависимости от источника энергии, от способа воздействия на объекты, от связи между элементами и между отклонением и регулирующим воздействием.

По типу задающего элемента (задатчика) автоматические регуляторы могут быть стабилизирующими, программными, следящими и оптимальными.

В стабилизирующих регуляторах уставка задатчика остается неизменной в течение длительного времени, в результате чего обеспечивается поддержание регулируемой величины на постоянном заданном уровне. Эти регуляторы могут иметь задатчики и не иметь их, а следовательно, и элементов сравнения. Например, для большинства регуляторов уровня заданное значение определяется высотой установки датчика, которая в дальнейшем не изменяется.

В холодильной технике наиболее распространены стабилизирующие регуляторы.

В отличие от стабилизирующего программный регулятор отрабатывает переменное задание по заранее намеченной программе. Задание может изменяться с помощью вращающегося кулачка определенного профиля, графика, изображенного на бумаге или пленке, и т. д.

Следящий регулятор получает задание, изменяющееся во времени по не известной заранее программе. К следящим регуляторам относят электронные мосты и потенциометры. Как и в любом измерительном приборе, положение стрелки в них должно соответствовать измеряемой величине, которая является заданным значением и может произвольно изменяться. Механизм, перемещающий стрелку, должен с минимальной погрешностью отрабатывать все изменения задающей (измеряемой) величины.

Оптимальные регуляторы имеют задающие устройства, содержащие кибернетические элементы. С помощью запрограммированных математических зависимостей, вводимых в задающее устройство, или путем последовательных проб определяется такое задание регулятору, которое при данных реальных условиях обеспечивает оптимальное ведение процесса (по производительности, стоимости, КПД или другим показателям).

В зависимости от источника энергии, приводящего в движение регулирующий орган, различают регуляторы прямого или непрямого действия.

В регуляторе прямого действия регулирующий орган перемещается под действием силы, развиваемой чувствительным элементом.

В регуляторах непрямого действия привод регулирующего органа может осуществляться вспомогательной энергией, подводимой извне, либо энергией, отбираемой от рабочей среды. Регуляторы с подводом вспомогательной энергии извне бывают электрические, пневматические, гидравлические и комбинированные. Регуляторы без подвода вспомогательной энергии извне, обычно использующие давление рабочей среды до регулирующего органа, состоят из небольшого управляющего регулятора прямого действия (пилота) и специального исполнительного механизма. Клапан пилота выполняет функции усилителя и управляет работой основного регулирующего органа. Таким образом, хотя регулятор и снабжен усилителем, энергия извне к нему не подводится.

В зависимости от способа воздействия на объекты регуляторы могут быть плавного и позиционного действия. В регуляторах плавного действия величина х может принимать любые значения в пределах между максимальным и минимальным. Так, регулирующий клапан, приводимый в движение электрическим или пневматическим исполнительным механизмом, может плавно изменять расход жидкости или пара.

В регуляторах позиционного действия величина х имеет два или несколько значений. Например, электромагнитный вентиль не занимает промежуточного положения, а может быть только открыт или закрыт.

В зависимости от связи между элементами системы могут быть непрерывными и импульсными.

Системы, в которых связь между элементами постоянна, т. е. каждый из элементов жестко присоединен к соседним, называют непрерывными.

Системы, в которых связь между любыми элементами не остается постоянной, а периодически размыкается, называют импульсными (прерывистыми). К таким устройствам относят многоточечные регуляторы. В них один усилитель обслуживает ряд регулирующих цепей, к которым он поочередно подключается. Каждая из цепей периодически на короткое время замыкается, а остальную часть периода остается разомкнутой.

В них один усилитель обслуживает ряд регулирующих цепей, к которым он поочередно подключается. Каждая из цепей периодически на короткое время замыкается, а остальную часть периода остается разомкнутой.

В зависимости от характера связи между отклонением и регулирующим воздействием (иногда эту связь называют законом регулирования) различают пропорциональные и интегральные регуляторы.

Типовые элементарные звенья систем автоматизации

Каждую автоматическую систему условно можно представить в виде набора элементарных звеньев. Для удобства используются некоторые наиболее распространенные виды звеньев, которые называют типовыми. Элементарные звенья отличаются друг от друга характеристиками. Звенья являются линейными, если их статические характеристики не зависят от режима работы, а поведение можно описать линейными дифференциальными уравнениями.

К линейным элементарным звеньям относят апериодическое (инерционное) звено I порядка, интегрирующее звено и звено запаздывания. Кроме того, часто встречаются нелинейные звенья (например, с релейными характеристиками).

Характеристики этих звеньев не линейны. Их особенность состоит в том, что плавное изменение входного сигнала вызывает одно или несколько скачкообразных изменений выходной величины. Выходная величина релейного элемента может принимать лишь фиксированные (дискретные) значения, поэтому системы, содержащие эти элементы, часто называют дискретными. Реле бывают двух-, трех- и многопозиционными.

Характеристики идеальных реле однозначны. В реальных элементах из-за трения и люфтов статические характеристики неоднозначны. Кроме того, характеристики часто несимметричны.

Электрические исполнительные механизмы. Различают электромагнитные и электромоторные исполнительные механизмы.

Электромагнитные исполнительные механизмы. Эти механизмы, обычно имеющие релейную характеристику, предназначены для двухпозиционных систем регулирования. Исполнительные механизмы состоят из обмотки электромагнита, неподвижного и подвижного сердечников. На подвижный сердечник действуют нагрузка Р и сила сжатия пружины. При подаче тока в обмотку напряжением подвижный сердечник преодолевает сопротивление пружины и силы, в результате чего притягивается к неподвижному сердечнику. При этом совершается поступательное перемещение выходного штока. При отключении обмотки под действием пружины подвижные детали возвращаются в исходное положение.

На подвижный сердечник действуют нагрузка Р и сила сжатия пружины. При подаче тока в обмотку напряжением подвижный сердечник преодолевает сопротивление пружины и силы, в результате чего притягивается к неподвижному сердечнику. При этом совершается поступательное перемещение выходного штока. При отключении обмотки под действием пружины подвижные детали возвращаются в исходное положение.

Тяговое усилие электромагнита растет с увеличением ампер-витков обмотки и с уменьшением хода.

Управление работой электромагнитного исполнительного механизма осуществляется через двухпозиционное пусковое устройство УП, к которому подводится напряжение. Когда это напряжение достигает нужной величины, пусковое устройство, срабатывая, включает электромагнит.

Электромоторные исполнительные механизмы. Эти механизмы относят к классу реверсивных механизмов постоянной скорости с плавной интегральной характеристикой. Привод осуществляется от электродвигателя, поэтому основным типом является исполнительный механизм с вращательным движением выходного вала.

Для уменьшения выбега вала при выключении двигателя используют тормозные устройства. Во избежание перегрузки привода и его выхода из строя в состав исполнительного механизма входит муфта предельного момента, которая выключает двигатель при достижении предельного момента на валу.

Требуемый угол поворота устанавливается концевым выключателем, отключающим двигатель при достижении заданного положения вала.

Для схем пропорционального регулирования предусматриваются устройства обратной связи, которые выдают сигнал, пропорциональный углу поворота. Эти же устройства можно использовать для дистанционного указания положения вала.

Управление работой исполнительного механизма осуществляется пусковым устройством, при срабатывании которого двигатель включается с тем или другим направлением вращения.

Механические исполнительные механизмы. Их применяют в пневматических и гидравлических системах. По конструкции они бывают мембранные и поршневые, а по характеристикам могут быть пропорциональными и интегральными.

По конструкции они бывают мембранные и поршневые, а по характеристикам могут быть пропорциональными и интегральными.

Выходным элементом механических исполнительных механизмов является шток, совершающий поступательное перемещение. В необходимых случаях в конструкцию вводят узлы для получения вращательного движения (кривошипный механизм).

В рассматриваемых исполнительных механизмах усилие, необходимое для перестановки штока, достигается за счет управляющей разности давлений, воздействующей на мембрану или поршень.

Мембранный исполнительный механизм. Его применяют в основном в пневматических системах на сжатом воздухе. Сверху к мембране прикладывается управляющее давление от пневматического усилителя. Снизу на мембрану действует атмосферное давление.

Регулирующие органы. Вид регулирующего органа, используемого в системе автоматического регулирования, зависит от выполняемых функций. Это могут быть устройства, изменяющие расход вещества через тот или иной трубопровод, а также холодопроизводительность компрессора и т. д.

Изменение расхода вещества, протекающего через трубопровод, достигается изменением проходного сечения регулирующего органа и связанного с ним перепада давления. В качестве регулирующего органа в холодильной технике в основном применяют регулирующие клапаны и вентили. От правильного выбора регулирующего органа зависит качественная работа системы регулирования.

На расчет и выбор регулирующего органа существенное влияние оказывает фазовое состояние протекающего вещества. Расчет регулирующего органа достаточно легко выполняется, если протекают однофазная жидкость или газообразная среда. Если среда двухфазная или если при ее протекании происходит фазовое превращение (вскипание), точный расчет представляет большие трудности и, как правило, заменяется эмпирическими соотношениями. В связи с этим ниже приводится методика расчета регулирующего органа, в котором протекает однофазная жидкость.

Как элемент системы автоматического регулирования регулирующий орган может иметь плавную или релейную характеристику.

При расчете регулирующего органа необходимо определить пропускную способность и рабочую статическую характеристику.

Регулирующие органы могут иметь одну из следующих плавных характеристик: линейную, параболическую или равнопроцентную.

Эти характеристики, определяемые обычно для одного перепада давлений, называют собственными, или внутренними, характеристиками регулирующего органа.

Основные схемы поддержания температур в объектах охлаждения

Схема автоматического регулирования температуры зависит от назначения и технологических особенностей холодильной установки.

Ниже рассматриваются некоторые наиболее типичные схемы, встречающиеся в практике автоматизации компрессионных холодильных установок.

В однообъектной установке температура рабочей среды (воздуха или жидкости) поддерживается путем непосредственного испарения хладагента в охлаждающем устройстве-испарителе. Такая схема встречается чаще всего в установках, где объектами являются камера для хранения продуктов, испытательные камеры и другие помещения, в которых необходимо поддерживать температуру воздуха.

При выборе системы регулирования следует учитывать тепловую емкость объекта, допустимые отклонения температуры от заданной, а также тип компрессора.

Если способ «пуск — остановка» неприемлем, то применяют многопозиционное регулирование либо в необходимых случаях плавное. В этих случаях регулирующий прибор должен обладать соответственно многопозиционной или плавной характеристикой и воздействовать на устройства регулирования компрессора.

Изменение холодопроизводительности компрессоров

Изменение холодопроизводительности компрессоров необходимо при решении основной задачи автоматизации — поддержании заданной температуры в объектах охлаждения.

Известны различные способы изменения холодопроизводительности. Одни из них осуществляются внешними устройствами, другие реализуются с помощью специальных узлов, конструктивно встроенных в компрессоры. Ниже рассматриваются способы изменения холодопроизводительности основных видов компрессоров: поршневых, винтовых и центробежных.

Ниже рассматриваются способы изменения холодопроизводительности основных видов компрессоров: поршневых, винтовых и центробежных.

Поршневые компрессоры

Поршневые компрессоры — наиболее распространенный тип холодильных компрессоров. Широкий диапазон холодопроизводительности (от сотен ватт до сотен киловатт), различные назначения и требования к установкам, где они применяются, обусловливают использование различных способов изменения холодопроизводительности. Главными из них являются «пуск— остановка», изменение числа работающих цилиндров, изменение частоты вращения вала компрессора, дросселирование всасываемого пара, байпасирование или перепуск сжатого пара на всасывающую сторону.

Выбор того или иного способа зависит от принятой системы регулирования температуры в объекте, конструкции компрессора, типа привода и т. д.

Способ «пуск — остановка»

Подавляющее большинство поршневых компрессоров приводится в действие от асинхронных короткозамкнутых электродвигателей. В связи с этим рассмотрим способ «пуск — остановка» компрессоров, снабженных только таким типом привода.

В зависимости от соотношения между вращающим моментом электродвигателя и моментом сопротивления компрессора различают прямой пуск и пуск с разгрузкой. При прямом пуске вращающий момент электродвигателя больше момента сопротивления компрессора. В этом случае для пуска достаточно выключить электродвигатель. Пуск с разгрузкой применяют, когда возможно превышение момента сопротивления над вращающим моментом электродвигателя. На время пуска искусственно разгружают компрессор, уменьшая момент его сопротивления.

Винтовые компрессоры

Винтовые компрессоры в отличие от поршневых являются легкорегулируемыми, плавно и в широких пределах. Это достигается с помощью специального золотника (ползуна), встроенного в компрессор.

Роторы (винты) вращаются в цилиндрах, нижняя часть которых состоит из неподвижной стенки 6 и подвижного золотника 3. В крайнем левом положении золотник вплотную примыкает к неподвижной стенке, образуя сплошные цилиндры. Если золотник отводить вправо, то образующаяся щель уменьшает ход сжатия винтов и тем самым холодопроизводительность компрессора.

Если золотник отводить вправо, то образующаяся щель уменьшает ход сжатия винтов и тем самым холодопроизводительность компрессора.

Золотник перемещается от исполнительного механизма с вращательным или поступательным движением. В рассматриваемом компрессоре привод золотника осуществляется через винтовую пару, винт и направляющую.

Для привода золотника компрессора применяют электрические исполнительные механизмы и гидравлические цилиндры.

Автоматизация холодильной установки нашей компанией

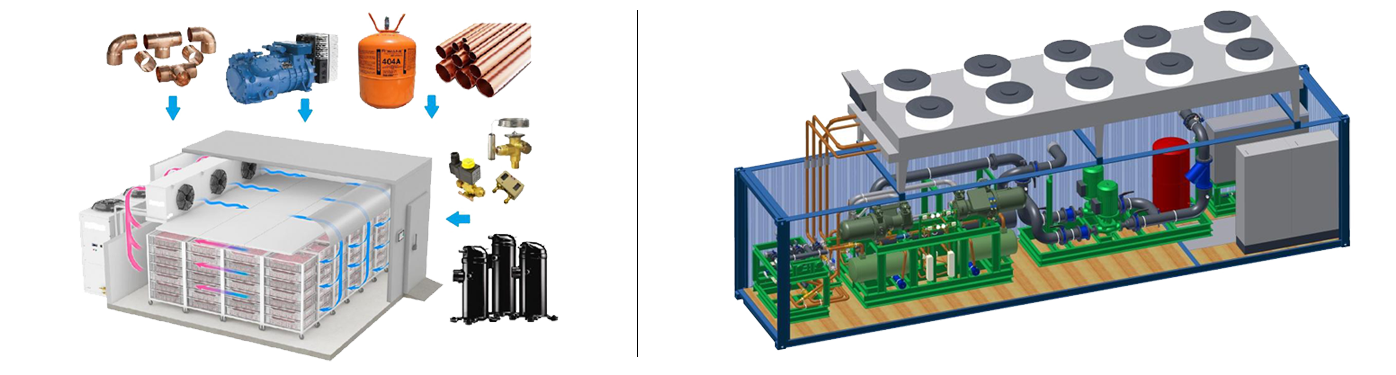

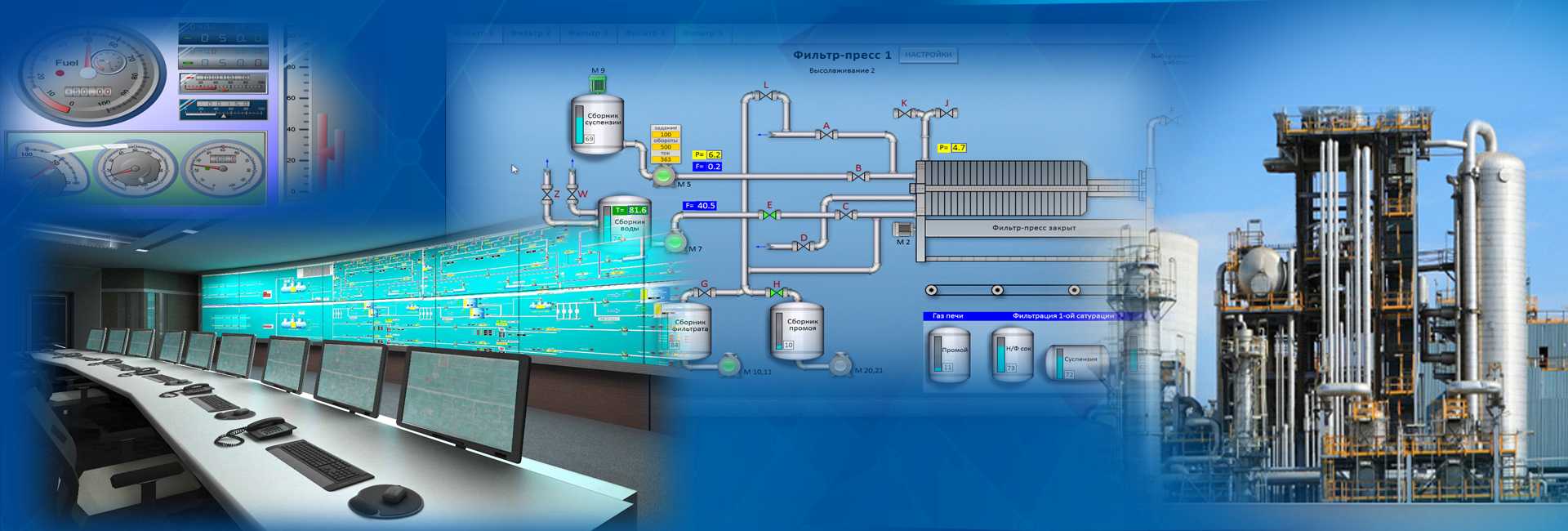

В августе 2015г была введена в эксплуатацию система холодоснабжения комплекса по убою свиней мощностью 1529 тысяч голов свиней в год. Разработка программного обеспечения нижнего уровня АСУ ТП и базовой системы автоматизации холодильной установки была выполнена компанией ООО «Промышленная Автоматизация».

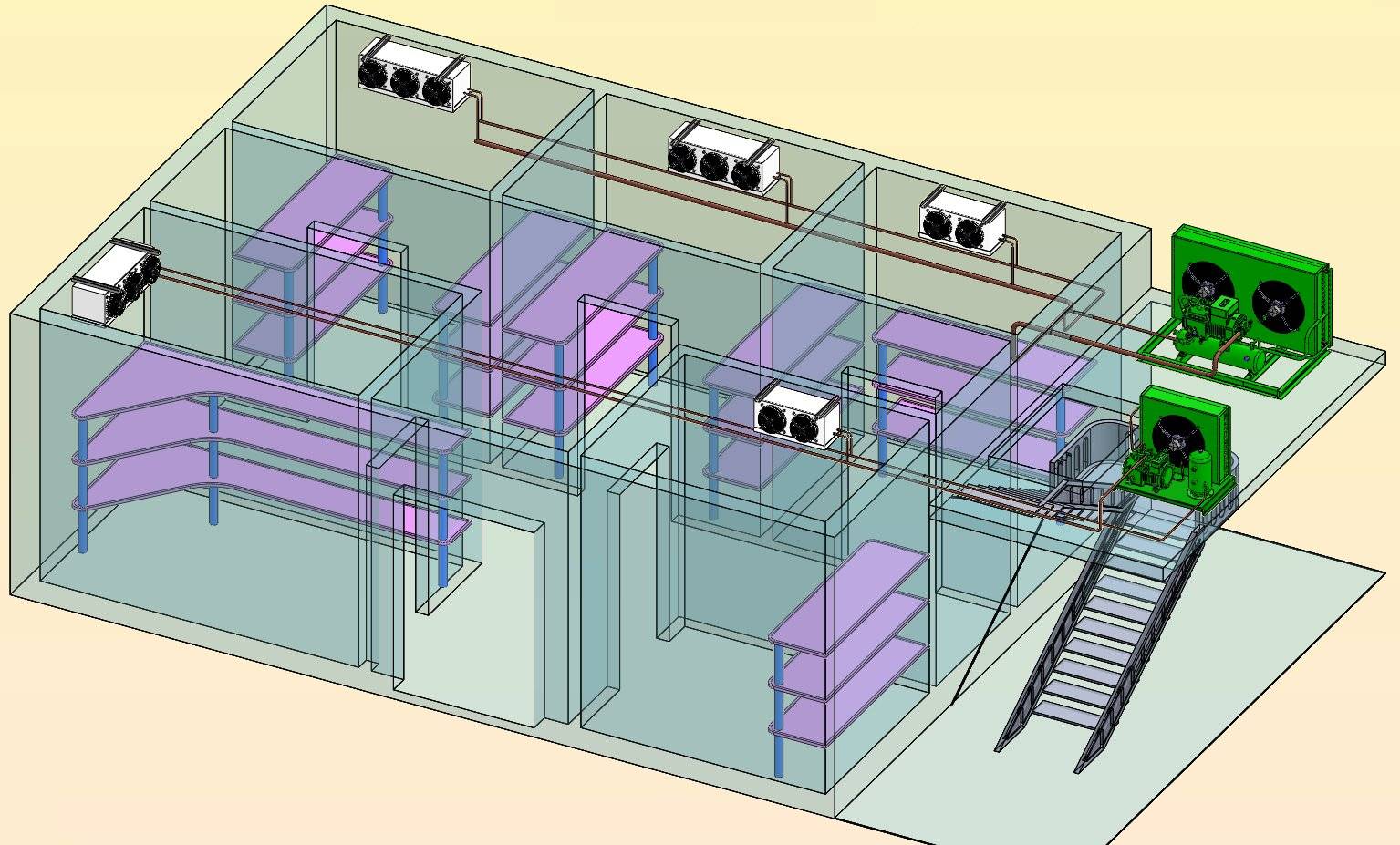

Холодильная установка включает машинное отделение, наружную установку, систему поддержания заданных температур в холодильных камерах и технологических аппаратах производственного корпуса. Суммарная тепловая мощность установки порядка 4 МВт.

Источником искусственного холода является каскадная холодильная установка, включающая в себя:

-

группа аммиачных компрессоров HOWDEN WRVi (с модулями Unisab III), 2шт тепловой мощностью по 2МВт

-

группа углекислотных компрессоров MYCOM С6HK, 6шт тепловой мощностью по 400кВт каждый

-

многосекционные градирни

-

соответствующее вспомогательное оборудование, сосуды и трубопроводы

Справа приведен внешний вид одного из контуров системы в виде мнемосхемы автоматизации холодильной установки. Данная мнемосхема в простой и наглядной форме представляет текущее состояние конкретной части оборудования (насосов, вентиляторов, сосудов) а также демонстрирует основные технологические параметры процесса.

Потребителями холода являются технологические помещения (более 30-ти отдельных помещений), холодильные камеры, технологические аппараты. Заданная технологическая температура объема помещений и аппаратов автоматически поддерживается в более чем 60-ти точках. Ниже приведен вид главного экрана ЧМИ.

Ниже приведена условная схема помещений в виде мнемосхемы на панели оператора. Данная мнемосхема отображает среднюю температуру помещений, состояние датчиков загазованности, состояние аварийных кнопок. При наличии аварийного состояния оборудования соответствующие помещения будут выделены цветом. Также эта схема предназначена для быстрого перехода к экранам управления оборудованием каждого из помещений.

Технологическое решение

АСУ ТП холодильной установки реализована на базе оборудования SIEMENS. Программное обеспечение полностью разработано в среде TIA Portal V13. В качестве ядра системы управления используется CPU 1515-2 PN. Текущее состояние всех элементов системы передается в диспетчерский центр посредством сети Industrial Ethernet. Потребители холода находятся на значительной площади и для управления оборудованием использованы станции распределенной периферии ET200M (11 шкафов с распределенной периферией) объединенные сетью PROFIBUS DP. Суммарное количество точек ввода-вывода свыше 2000 точек ввода-вывода, включая:

-

870 дискретных входов

-

560 дискретных выходов

-

440 аналоговых входов

-

110 аналоговых выходов

Базовая система реализована на панели оператора Simatic TP 1200. АСУ сохраняет все важные технологические параметры на глубину свыше месяца и может выводить их в виде графиков на соответствующих экранах панели оператора.

Также сохраняются и доступны архивы технологических и аварийных сообщений. Система HMI содержит свыше 80-ти отдельных экранов содержащих индикаторы состояния оборудования, органы управления, уставки работы оборудования, графики технологических величин, мнемосхемы оборудования, технологические и аварийные сообщения и пр. Ниже приведен вид экрана HMI, предназначенный для настройки поведения насосов сжиженного CO2.

Система HMI содержит свыше 80-ти отдельных экранов содержащих индикаторы состояния оборудования, органы управления, уставки работы оборудования, графики технологических величин, мнемосхемы оборудования, технологические и аварийные сообщения и пр. Ниже приведен вид экрана HMI, предназначенный для настройки поведения насосов сжиженного CO2.

АСУ ТП построена таким образом, что практически каждый из элементов оборудования может работать в ручном или автоматическом режиме с индивидуальным выбором. При этом остальные элементы оборудования работают автономно, насколько это возможно. Также реализована возможность автоматического ввода резерва при диагностировании отказа оборудования там, где это заложено в конструкцию. Ниже приведен вид экрана ЧМИ, предназначенный для управления частью оборудования контура оборотной воды.

Основными функциями АСУ ТП холодоснабжения являются:

• Организация комфортного интерфейса для управления оборудованием, отображение текущих технологических параметров, индикация отклонений, выдача диагностических сообщений. Сохранение основных технологических параметров в архиве и отображение их в удобной для оператора форме.

• Управление источником холода в виде каскадной холодильной установки. Реализация автоматических режимов работы оборудования в зависимости от настроек, отработка блокировок при работе. Диагностика отказов оборудования и ввод резерва.

• Поддержание заданных температур в технологических помещениях, холодильных установках, технологических аппаратах. Выполнение автоматического размораживания по заданной циклограмме с учетом показаний датчиков.

• Управление вспомогательным оборудованием, таким как вентиляция и система теплых полов (защита фундамента от промерзания).

• Связь с диспетчерским уровнем и передача текущих технологических параметров. Автоматический запуск холодильного оборудования совместно с основным технологическим оборудованием цеха.

Разработанная и внедренная АСУ ТП, является мощной, гибкой, настраиваемой и отвечает всем требованиям, предъявляемым к управлению непрерывными процессами.

ООО «Промышленная Автоматизация»;;

Контактные лица по АСУ холодильных систем:

Никита Володько Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Михаил Пахмейстер Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Автоматизация холодильных машин

1. Системы автоматического регулирования

2. Регулирование температуры в охлаждаемом объекте

3. Регулирование давления хладагента

4. Реле контроля смазки

5. Регулирование холодопроизводительности

6. Регулирование давления конденсации

7. Регуляторы давления испарения.

8. Регуляторы производительности.

9. Пусковые регуляторы.

10. Соленоидные вентили и клапаны обратимости цикла

11. Автоматическое оттаивание испарителей.

12. Микропроцессорные приборы управления для холодильных установок.

13. Схемы автоматизации торгового холодильного оборудования.

1. Системы автоматического регулирования

Для обеспечения нормальной работы холодильной установки необходимо поддерживать в определенных пределах или регулировать в соответствии с заданной программой значения целого ряда физических величин или параметров, основными из которых являются:

1. Температура в охлаждаемом объеме.

2. Оптимальное заполнение испарителя

хладагентом.

Оптимальное заполнение испарителя

хладагентом.

3. Давления кипения и конденсации хладагента.

4. Производительность компрессора.

Автоматическое регулирование холодильной машины позволяет обеспечить точность поддержания заданных параметров. В результате поддержания оптимального режима эксплуатации холодильного оборудования сокращаются потери пищевых продуктов в холодильной камере, сохраняется их качество, снижаются эксплуатационные затраты, увеличивается срок службы холодильных установок.

Автоматизация процессов регулирования, защиты и сигнализации. Автоматизация холодильной установки включает автоматизацию процессов сигнализации, защиты и регулирования.

Регулирование — это процесс поддержания значения параметра (температуры, давления и т.п.), называемого регулируемым, постоянным либо в заданных пределах. Процесс поддержания постоянной температуры в охлаждаемом помещении называется регулированием температуры. Соответственно сама температура будет регулируемым параметром. Система автоматического регулирования обеспечивает поддержание регулируемого параметра (температуры, давления или уровня) в заданных пределах.

Она включает в себя объект регулирования, автоматический регулятор, регулирующий орган, а также связи между ними (рис. 12.1).

Рис. 12.1. Структурная схема системы автоматического регулирования

Объект регулирования — это помещение, емкость, система или механизм, в которых регулируется протекающий процесс, т.е. поддерживается постоянное значение регулируемого параметра. Так, при регулировании температуры в охлаждаемом помещении объектом регулирования будет само помещение.

Автоматический

регулятор — контролирует

заданный процесс в объекте регулирования

и управляет работой регулирующего

органа в соответствии с задачей

регулирования.

Регулирующий орган (клапан, механизм) служит для изменения расхода вещества (хладагента, воздуха, рассола), подводимого к объекту регулирования.

Система автоматического регулирования работает следующим образом. Автоматический регулятор постоянно замеряет значение регулируемого параметра и сравнивает его с заданным. При отклонении регулируемого параметра от заданного значения автоматический регулятор через регулирующий орган изменяет расход подводимого вещества таким образом, чтобы регулируемый параметр вернулся в исходное состояние. Например, увеличение тепловой нагрузки в охлаждаемом помещении вызовет в нем рост температуры. Автоматический регулятор, определив значение и знак отклонения регулируемой температуры от заданной, даст управляющий сигнал на регулирующий орган. Он увеличивает отвод теплоты из помещения, и его температура вернется к заданному значению.

Системы автоматической защиты — устраняют возможность аварий при внезапном изменении режима работы агрегата. При достижении предельного значения контролируемого параметра автоматический регулятор через регулирующий орган либо выключает контролируемый агрегат, либо ограничивает рост параметра во избежание разрушения механизма.

Системы автоматической сигнализации в зависимости от назначения делятся на две группы:

1. Системы аварийно-предупредительной сигнализации.

2. Системы сигнализации работающих механизмов.

Система аварийно-предупредительной сигнализации — при достижении контролируемым параметром предельного значения выдает световой или звуковой сигнал. Обслуживающий персонал изменяет опасный режим работы механизма, воздействуя на регулирующий орган.

Система

сигнализации работающих механизмов — дает

световую индикацию на пульте управления

о включении в работу наиболее важных

механизмов.

Приборы автоматического регулирования и контроля процессов, протекающих при работе холодильной установки, предназначены для обеспечения безопасной эксплуатации установки и повышения эффективности ее работы. Экономичность эксплуатации повышается главным образом за счет уменьшения затрат труда на обслуживание холодильной установки и повышения производительности труда персонала. Использование приборов автоматики и защиты позволяет решить главную задачу — поддержание заданной температуры охлаждаемого объекта. К задачам автоматизации процессов установки относят также поддержание определенного уровня жидкого хладагента в аппаратах и постоянной температуры конденсации; обеспечение защиты от гидравлического удара, перегрева отдельных частей установки, взрыва аппаратов, замерзания хладоносителя, срыва работы насоса.

Задачей обслуживающего персонала является грамотное техническое обслуживание приборов, входящих в состав схемы, и периодическая проверка их исправности: защитных реле уровня — один раз в 10 дней, других приборов автоматики — один раз в месяц. Среди приборов автоматики наибольшее применение находят реле температуры, давления и разности давлений, регуляторы уровня и реле уровня с исполнительными механизмами, терморегулирующие вентили, реле протока и расхода. Настройка этих приборов, как правило, производится при пусконаладочных работах. Современные торговые хладоновые холодильные машины оснащены рядом приборов, полностью или частично автоматизирующих рабочие процессы. Применяются различные схемы автоматизации. При полной автоматизации отпадает необходимость в систематическом контроле за работой холодильной машины, и обслуживающий персонал осуществляет лишь периодическое наблюдение, проверяя исправность оборудования и устраняя возникшие технические неполадки.

Широко

используемые в торговле хладоновые

холодильные машины с непосредственной

системой охлаждения, как правило,

полностью автоматизированы.

Применение средств автоматизации делает работу холодильных машин более производительной, экономически выгодной и безопасной.

Автоматизация холодильных установок. Закажите в Москве!

Автоматизированная система управления способствует созданию защиты от различных аварийных ситуаций. Помогает увеличить срок эксплуатации используемого оборудования. Сокращает количество задействованных в обслуживании аппаратуры служащих. Это сокращает риск влияния человеческого фактора, экономит финансовые затраты на оплату труда, снижает уровень травм опасности.

Автоматизация холодильного оборудования, холодильных машин разной мощности допускает настраивание всех параметров. Алгоритм способен регулировать подачу необходимого испарителям хладагента. Он отвечает за перемещение жидкостей, рассолов, воды, прочих веществ в холодильных установках.

Автоматизация систем холодильных установок позволяет выполнять запуск, плановую остановку компрессора, электромотора, прочих механизмов. При этом остановка работы холодильного оборудования происходит при наступлении аварийной ситуации.

Установленный алгоритм блокировки не дает продолжить работу холодильной машине. Она прекращает функционировать до поступления разрешительной команды. Происходит это тогда, когда устраняются неполадки холодильного оборудования. Также агрегат будет стоять на месте во время осуществления ремонтных работ, сервисного обслуживания предприятия.

Автоматизация холодильной установки дает возможность регулировать показатели заданного температурного режима помещения. Если он нарушается, автоматика подает соответствующий звуковой сигнал.

При возникновении температурных сбоев пропановой холодильной установки допускается автоматическое сокращение холодопроизводительных процессов.

Грамотная автоматизация агрегатов подразумевает регулирование плавного или позиционного типа. В первом случае автоматизация осуществляет плавное изменение количества используемых оборотов. Во втором – сокращением числа включенных в работу устройств цилиндров, компрессоров, прочих механизмов.

В первом случае автоматизация осуществляет плавное изменение количества используемых оборотов. Во втором – сокращением числа включенных в работу устройств цилиндров, компрессоров, прочих механизмов.

Предполагаете автоматизировать свои производственные объекты в Москве и Московской области? Ждем вашего звонка. Заказать проект, разработку, монтаж, внедрение, выполнение пусконаладочных работ, наладку ПО АСУ, сможете на официальном сайте компании «ОЛАЙСИС».

Представители этой организации готовы помочь с внедрением на вашу площадку современных АСУ. Продажа услуг по автоматизации устройств осуществляется после написания заявки, согласования цены, требований заказчика, выполнения необходимых расчетов.

Компания производит запасные детали к АСУ. Здесь же реально приобрести механизмы, выполнить заказ на комплексное, индивидуальное обслуживание. Работает быстрая доставка по городу. Предусмотрен самовывоз по решению заказчика.

Автоматизация холодильных установок под ключ на заказ

Поддержание заданных параметров (температуры, влажности, давления), работоспособности и безопасности на должном уровне в целях исполнения главной функции – задача, решаемая с помощью автоматизации холодильных установок. Компания «Инновация» обладает необходимым потенциалом и ресурсами для внедрения процессов автоматического контроля и управления.

Цель и варианты решений

Введение средств автоматизации холодильных установок, которые выполняют целый ряд функций по обеспечению контроля и управления, регулирования, сигнализации и защиты, — это использование следующих видов технического оснащения:

- автоматического контроля для измерения и записи рабочих параметров;

- автоматической сигнализации (технологической, аварийной, предупредительной) для оповещения о нормальном протекании стандартных процессов, об изменении ситуации, включении/отключении, достижении заданного уровня;

- автоматической защиты, предусматривающей отключение или блокировку работы устройств до стабилизации каких-либо параметров.

Различают несколько видов защиты, устанавливаемой чаще всего на компрессорные установки, в зависимости от контролируемых характеристик.

Различают несколько видов защиты, устанавливаемой чаще всего на компрессорные установки, в зависимости от контролируемых характеристик.

Существует несколько степеней автоматизации:

- Полная версия доступна для среднего по мощности холодильного оборудования, что даёт возможность автоматике контролировать и управлять всеми процессами для поддержания требуемой температуры и влажности. Подобный вариант требует эпизодического присутствия персонала.

- Частичная модель подразумевает выполнение нескольких функций по контролю параметров хладагента и состояния оборудования, защите и сигнализации. При частичном варианте возможно осуществление некоторых функций по управлению, но большая их часть производится в ручном режиме.

- Комплексная автоматизация осуществляется для оборудования промышленного масштаба. Подразумевает объединение всех функций с практическим полным отсутствием человеческого фактора.

Что даёт автоматизация

Использование круглосуточного контроля над рабочими параметрами и осуществление автоматического контроля – включения, отключения, регулировки для надёжной работы холодильного оборудования, показывает следующие преимущества:

- обеспечение и поддержание оптимального режима;

- стабильность рабочих характеристик;

- повышение экономической эффективности;

- высокая степень безопасности;

- энергоэффективное управление;

- отсутствие необходимости в использовании дополнительного человеческого ресурса и ручного труда;

- увеличение эксплуатационного ресурса оборудования.

Автоматизация холодильных установок снижает процент выхода из строя, предупреждает аварийные ситуации и делает работу всего оборудования стабильной и надёжной.

Компания «Инновация» выполняет все операции по встраиванию компонентов автоматической системы в холодильные агрегаты, обеспечивая тем самым должный уровень стабильности рабочих процессов, параметров и безопасности работы.

Холодильная установка — обзор

5.6.3 Холодильная установка

Требования к охлаждению для всех процессов объединены, и «централизованная холодильная установка» отвечает всем индивидуальным требованиям. Обычно в отдельном хозяйственном здании, примыкающем к производственной зоне, находится холодильная установка вместе с другими коммуникациями, такими как воздушные компрессоры, бойлеры, генераторы, ИБП и т. Д.

Требования к охлаждению для нейлоновой установки сравнительно высоки по сравнению с установкой PSY.Потребность в охлаждении для PSF составляет 125–170 тонн на метрическую тонну, а для нейлона — 600-650 тонн на метрическую тонну в день. Приведенные выше оценки холодопроизводительности будут варьироваться в зависимости от местоположения завода (городские погодные условия), конструкции закалочной камеры, свежего или рециркуляционного воздуха для закалки или других зон, размера приемного помещения и объема, а также от того, находится ли текстильное производство. входит в общий объект или нет.

В 60-х и начале 70-х годов, когда центробежные чиллеры не были обычным явлением, для удовлетворения потребностей в охлаждении использовалась батарея поршневых чиллеров с водяным охлаждением.Поскольку процесс и требования к внутренней температуре в помещении между закалкой, приемкой и другими зонами различаются, холодильные установки были сгруппированы для работы на двух уровнях условий выхода охлажденной воды, а именно. 5 ° C и 7,5 ° C, чтобы сделать систему энергоэффективной. После разработки центробежных чиллеров постепенно большинство заводов заменили как поршневые, так и центробежные чиллеры с низким энергопотреблением на энергоэффективные центрифуги мощностью 0,65 кВт TR — 1 . Сцена изменилась с батареи поршневых чиллеров емкостью 100/120 т.р. на несколько энергоэффективных центробежных чиллеров по 600/800 т.р.Это изменение дало значительную энергетическую выгоду промышленности искусственного волокна. В тот же период несколько организаций занялись приобретением собственных электростанций с дизельными генераторными установками или газовой турбиной. Эти организации устанавливали абсорбционные чиллеры и производили охлаждение по линии когенерации. Охлажденная вода, производимая в холодильной установке, перекачивается в различные системы кондиционирования воздуха с помощью центробежных насосов постоянной скорости. Поскольку производственное помещение расположено вдали от производственной зоны, где расположены воздухоочистители, в этой отрасли широко распространены протяженные трубопроводы охлажденной воды.Все инженерные трубопроводы используются для укладки и укладки на трубные эстакады от служебной зоны до производственной зоны.

Эти организации устанавливали абсорбционные чиллеры и производили охлаждение по линии когенерации. Охлажденная вода, производимая в холодильной установке, перекачивается в различные системы кондиционирования воздуха с помощью центробежных насосов постоянной скорости. Поскольку производственное помещение расположено вдали от производственной зоны, где расположены воздухоочистители, в этой отрасли широко распространены протяженные трубопроводы охлажденной воды.Все инженерные трубопроводы используются для укладки и укладки на трубные эстакады от служебной зоны до производственной зоны.

Обычно используемая схема кондиционирования воздуха представляет собой систему с очистителем воздуха с обычной водой и змеевиком с охлажденной водой с замкнутым контуром. В начальный период развития этой отрасли для экономии средств широко использовался воздухоочиститель с охлажденной водой для охлаждения и осушения вместо змеевика с охлажденной водой и воздухоочистителя. Раньше система трубопроводов для мойки воздуха с охлажденной водой немного отличалась.Насосы охлажденной воды, расположенные в машинном отделении, будут подавать охлажденную воду в подпитку воздухоочистителя через двухходовой регулирующий клапан. Количество охлажденной воды, попадающей в воздухоочиститель, зависит от требований к технологической нагрузке конкретной воздухоочистителя. Затем вода, переливающаяся из воздухоочистителя, будет собираться в общий коллектор трубопровода самотеком до производственного помещения. Обратный трубопровод от воздухоочистителя является возвратным под действием силы тяжести, поэтому необходимо было выполнить надлежащий уход (завышение размеров).Охлажденная вода, подвергающаяся воздействию воздушного потока, обычно улавливает примеси, такие как частицы пыли, мономеры и т.д .; и они обычно оседали в охладителе. Для обслуживания чиллеры для таких применений обычно имели дренажное отверстие между перегородками. Открытая система самотечного возврата имела множество эксплуатационных проблем, таких как переполнение горячей скважины во время останова, сбор примесей в циркуляционной воде, засорение трубопроводов и т. Д. Следовательно, новые заводы, появившиеся в конце 70-х годов, избегали использования воздуха с охлажденной водой. шайбы и охлаждающий змеевик замкнутого цикла с отдельной промывной машиной с нормальной водой.

Д. Следовательно, новые заводы, появившиеся в конце 70-х годов, избегали использования воздуха с охлажденной водой. шайбы и охлаждающий змеевик замкнутого цикла с отдельной промывной машиной с нормальной водой.

Промышленное охлаждение и нагревание

GEA Refrigeration Technologies — глобальный специалист в области промышленного охлаждения, отопления и устойчивых энергетических решений для широкого спектра отраслей, включая пищевую промышленность, производство напитков, молочную и нефтегазовую промышленность. Наши проверенные технологии предоставляют нашим клиентам то, что они ценят больше всего — надежность, операционную эффективность, устойчивость и длительный срок службы оборудования, что снижает их совокупную стоимость владения.

Компания GEA предоставляет «под ключ» системы охлаждения и обогрева, системы по индивидуальному заказу, компрессоры и компрессорные агрегаты, чиллеры, средства управления и тепловые насосы для точного соответствия температурным требованиям.А комплексные программы обслуживания поддерживают наших клиентов на протяжении всего жизненного цикла их установок и оборудования для обеспечения максимальной производительности.

Энергоэффективные и устойчивые решения

Работая с каждым клиентом на самых ранних этапах процесса разработки проекта, компания GEA может создать наиболее эффективное решение и гарантировать оптимальное качество, используя энергоэффективные продукты устойчивым образом. Мы предоставляем передовые технологии для эффективного обслуживания холодовой цепи, независимо от продукта.Мы предлагаем индивидуальные решения, в том числе:

- Комплексные холодильные установки под ключ для продуктов питания и напитков

- Решения для технологического охлаждения и сжатия газа для нефтегазовой промышленности

- компактное холодильное оборудование для морского применения

Холодильные системы обычно потребляют больше всего энергии в заводской среде. Это делает жизненно важным оптимальное конфигурирование и управление установками. Сегодня владельцы заводов и инженеры сталкиваются с множеством обязанностей и должны соответствовать ожиданиям и бюджетам в отношении совокупной стоимости владения, окупаемости инвестиций, энергопотребления, надежности и долговечности.По оценкам экспертов, более одной трети всех скоропортящихся товаров в мире никогда не доходит до конечного потребителя. Основной причиной этих потерь является недостаточное охлаждение во время хранения и транспортировки. И хотя эффективная холодовая цепочка сокращает количество отходов, промышленность также должна внедрять решения, снижающие воздействие на окружающую среду и повышающие устойчивость.

Сегодня владельцы заводов и инженеры сталкиваются с множеством обязанностей и должны соответствовать ожиданиям и бюджетам в отношении совокупной стоимости владения, окупаемости инвестиций, энергопотребления, надежности и долговечности.По оценкам экспертов, более одной трети всех скоропортящихся товаров в мире никогда не доходит до конечного потребителя. Основной причиной этих потерь является недостаточное охлаждение во время хранения и транспортировки. И хотя эффективная холодовая цепочка сокращает количество отходов, промышленность также должна внедрять решения, снижающие воздействие на окружающую среду и повышающие устойчивость.

Благодаря нашим обширным знаниям в области производства продуктов питания и напитков и молочной промышленности, мы являемся для вас бесценным ресурсом. Частично мы делаем это, предоставляя проницательный анализ на предварительном этапе проекта.Это дополнительное преимущество позволяет вам заранее проверить соответствие выходных данных требуемым спецификациям. Оптимизированная производительность положительно влияет на вашу эффективность, что дает множество преимуществ — более высокое качество, более низкие требования к энергии и ресурсам, а также меньшее количество отходов.

Компания GEA делает упор на использование надежной, энергоэффективной конструкции, природных хладагентов и инновационных систем повторного использования энергии. Наши решения помогают:

- уменьшить углеродный след

- борьба с последствиями глобального потепления

- позволяет большему количеству продуктов добраться до места назначения

Параллельно с нашими промышленными и коммерческими решениями по охлаждению компания GEA разработала тепловые насосы, которые признаны одними из лучших экологичных решений во всем мире.Наши тепловые насосы предназначены для улавливания и повторного использования отработанного тепла обратно в производственный процесс, чтобы эта ценная тепловая энергия не просто терялась в атмосферу. Внимательно оценивая рентабельность инвестиций, вы можете быть уверены, что наши решения для промышленных тепловых насосов соответствуют вашим финансовым и экологическим интересам.

Внимательно оценивая рентабельность инвестиций, вы можете быть уверены, что наши решения для промышленных тепловых насосов соответствуют вашим финансовым и экологическим интересам.

Ежегодно 26 июня — Всемирный день холода. Подробнее >>

6 способов оптимизации эффективности охлаждения и снижения затрат на энергию

Знаете ли вы, что до 60 процентов общих эксплуатационных расходов производственного предприятия приходится на промышленное охлаждение ? Неудивительно, что эффективность охлаждения является приоритетом.

Однако инженеры часто стремятся оптимизировать отдельные компоненты, а не применять целостный подход, что приводит к потере энергии и неэффективности эксплуатации. Чтобы избежать этого фрагментарного подхода, вот шесть шагов по оптимизации всей системы и достижению максимальной энергоэффективности:

1. Оптимизировать настройки

Давление конденсации обычно должно быть как можно более низким. Давление всасывания также должно быть максимально высоким, при этом поддерживая желаемую температуру помещения / продукта.Даже увеличение давления всасывания на определенный градус может означать для этих компрессоров экономию на 1,5%. Существует множество различных настроек и деталей, которые можно проверить, чтобы обеспечить оптимальную производительность.

2. Выберите размер компрессора, чтобы он максимально соответствовал нагрузке.

Выбор компрессоров подходящего размера может повысить или снизить вашу эффективность. Два компрессора одинакового размера, каждый из которых работает на 50 процентов мощности, могут потребовать на 30 процентов больше мощности, чем один компрессор, работающий на 100 процентов.

Также хорошей практикой является включение компрессоров разного размера, и их правильная последовательность, чтобы машины были максимально загружены. Для больших систем большие компрессоры обрабатывают большую часть нагрузки, в то время как меньший агрегат может быть включен в качестве подстроечного компрессора для обработки колебаний. Благодаря этому компрессор большего размера всегда будет полностью загружен. Анализ может помочь обнаружить проблемы и найти решения, которые помогут компрессорам работать с максимальной нагрузкой.

Благодаря этому компрессор большего размера всегда будет полностью загружен. Анализ может помочь обнаружить проблемы и найти решения, которые помогут компрессорам работать с максимальной нагрузкой.

3. Установите частотно-регулируемые приводы на винтовые компрессоры

Применение частотно-регулируемых приводов (ЧРП) на винтовых компрессорах оптимизирует механический КПД машин.Наилучший подход — установить положение золотникового клапана на 100 процентов и изменить частоту вращения двигателя в соответствии с потребностями в охлаждении машины, что позволяет ему работать более эффективно.

4. Установите частотно-регулируемые приводы на моторы конденсатора

Использование частотно-регулируемых приводов на двигателях конденсатора может стабилизировать давление напора, а предотвращает частые повторения работы двигателей и интенсивные циклы пуска / останова . Затем вентиляторы могут изменять скорость, чтобы они не останавливались и не запускались постоянно, что требует дополнительной энергии и приводит к механическому износу.Наибольшая отдача от ЧРП будет для систем с переменной нагрузкой.

5. Используйте давление с плавающей головкой для поддержания идеальной температуры

Давление с плавающей головкой можно использовать для поддержания идеальной температуры для работы компрессора и конденсатора. Более высокие температуры конденсации требуют, чтобы компрессоры работали более интенсивно. Найдите оптимальную точку безубыточности, при которой конденсаторы и компрессоры в совокупности используют самые низкие общие требования к мощности.

6.Используйте полностью интегрированную систему автоматизации

Работа вашей машины с полностью интегрированной системой автоматизации обеспечит эффективность и автоматизирует контроль температуры внутри зон. Автоматизация циклов размораживания в разное время может привести к значительной экономии энергии. Автоматическая система может производить расчеты и корректировки автоматически, тогда как ручная система требует постоянного внимания оператора, подвержена человеческим ошибкам и будет реагировать медленнее.

Чтобы узнать больше о способах повышения энергоэффективности вашей холодильной системы, напишите мне по адресу lfacemyer @ stellar.сеть.

Приводыв коммерческом холодильном оборудовании — Инженер по автоматизацииИнженер по автоматизации

Трудно представить мир без охлаждения. Если бы все скоропортящиеся продукты портились естественным образом при высоких температурах, их нельзя было бы хранить в течение длительного времени или распространять на большие расстояния: наши диеты стали бы более локализованными, менее разнообразными и гораздо более тяжелыми. Наша повседневная жизнь будет испорчена размножением вредных бактерий. Научно-исследовательские лаборатории и медицинский прогресс будут скованы.

Неудивительно, что на протяжении всей истории человечество стремилось найти способы снижения до безопасного и гигиенического уровня температуры контейнеров, используемых для хранения и транспортировки.

С тех пор, как охлаждение предполагало не только использование ледяных блоков, оно было механическим. Идея использования насоса для создания вакуума — с целью вызвать кипение химического вещества и, таким образом, отобрать тепло из окружающего воздуха — была впервые продемонстрирована в восемнадцатом веке эдинбургским врачом Уильямом Калленом.

История коммерческого холодильного оборудования

Последующие поколения ученых разработали парокомпрессионный холодильный цикл, первый рабочий прототип был построен американцем Джейкобом Перкинсом в 1834 году. Повторяющаяся последовательность процессов — сжатие и выпуск пара хладагента. , конденсация этого пара в жидкость и охлаждение жидкости, готовой к испарению ( фаза цикла, которая поглощает тепло из области, подлежащей охлаждению, ) — продемонстрировали, что непрерывный охлаждающий эффект может быть создан машиной.

С тех пор коммерческих холодильников и морозильных камер, намного больших и более износостойких, чем домашние, и часто изготавливаемых на заказ, были необходимы для функционирования пищевой промышленности и здравоохранения; их можно найти на всех мясоперерабатывающих предприятиях, в супермаркетах, ресторанах, фармацевтических фабриках, больницах, а также в автомобильных, железнодорожных и морских перевозчиках, курсирующих между ними.

Работа, которую должен выполнять холодильник, чтобы его содержимое оставалось охлажденным, зависит от того, насколько он загружен.И хотя система предназначена для работы на полную мощность, более 90% времени она работает ниже этого уровня, создавая значительный потенциал для неэффективности использования энергии. Если процесс не может быть каким-либо образом отрегулирован, он либо будет работать излишне усердно, либо — просто включив и выключив его — лишь грубо отразит частичную производительность, а также приведет к чрезмерному износу компонентов.

Одной из стратегий адаптации производительности системы к частичной загрузке является использование двух или более компрессоров в конструкции холодильника.Стойка с двумя компрессорами — это простой способ позволить установке работать с такой же эффективностью как при половинной мощности, так и при полной. Три компрессора позволяют использовать три разных ступени производительности — или больше, если конденсаторы разных размеров используются в разных комбинациях.

Приводы с регулируемой скоростью (VSD) — использующие только необходимую энергию, плавно разгоняющиеся до полной мощности из средних условий, когда это необходимо — играют более чем одну роль в коммерческих холодильных системах: от управления компрессором до работы вентиляторов в конденсаторном блоке, охлаждающем пары хладагента.

Приводы с регулируемой скоростью в промышленном холодильном оборудовании

Обеспечивая операционную систему импульсом обратной связи для каждого кВтч, привод переменного тока с регулируемой скоростью на компрессоре обеспечивает более точный мониторинг и регулирование использования энергии, чем это было бы возможно в противном случае, уровни нагрузки колеблются, поддержание желаемой температуры более или менее в определенной степени.